Заготовки и документы

Сведения о технологическом процессе обработки деталей (заготовок)

Технологическим процессом называется часть производственного процесса,

связанная с последовательным изменением формы, размеров и качества поверхности

заготовки от момента поступления ее в обработку до получения готовой детали.

Элементами технологического процесса при обработке деталей резанием являются

операции, установки, переходы и проходы.

Операция — законченная часть технологического процесса обработки заготовки,

выполняемая на одном рабочем месте (на одном станке) непрерывно до перехода

к обработке следующей заготовки.

Установка — часть операции, выполняемая при одном неизменном закреплении

обрабатываемой заготовки.

Переход — законченная часть операции, характеризующаяся постоянством

обрабатываемой поверхности, рабочего инструмента и режима работы станка.

Одновременную обработку нескольких поверхностей детали несколькими инструментами

принято считать за один переход. Проход — часть перехода, осуществляемая

при одном рабочем перемещении инструмента в направлении подачи; за один

проход снимают один слой металла. При изучении технологических процессов

и при техническом нормировании выделяют в операции рабочие приемы. Рабочий

прием — определенное законченное действие рабочего из числа необходимых

для выполнения данной операции (например, установка заготовки, пуск станка

и т. п.). Заготовки для получения деталей. Заготовки деталей получают литьем,

Заготовки деталей получают литьем,

ковкой, штамповкой, сваркой, прессованием, прокаткой, волочением. Заготовки

бывают металлические и неметаллические. Неметаллические заготовки в основном

получают из пластмасс (синтетических веществ органического происхождения)

методом литья, прессования и выдавливания. К металлическим заготовкам относятся

прокат из стали и цветных металлов (простых и сложных профилей) в виде

прутков и труб, поковки, листовая штамповка, отливки. Большинство деталей

типа валов, втулок, шайб и колец изготовляют из заготовок, поставляемых

в виде круглых, шестигранных и квадратных прутков. Крупные и сложные по

форме детали получают из штучных заготовок, полученных литьем, ковкой или

штамповкой. Выбор вида заготовки зависит от конструктивных особенностей

детали (например, болт с шестигранной головкой целесообразно изготовлять

из шестигранного прутка, а не из круглого). Заготовка должна иметь несколько

Заготовка должна иметь несколько

большие размеры, чем готовая деталь, т. е. предусматривается слой металла,

снимаемый при механической обработке, который называется припуском на обработку.

Величина припуска должна быть наименьшей (т. е. заготовка по форме и размерам

должна приближаться к форме и размерам готовой детали), но при этом должно

быть обеспечено получение годной детали. Технологический процесс изготовления

какого-либо изделия оформляется специальными документами, на основе Единой

системы технологической документации (ЕСТД), которая устанавливает основные

виды технологических документов. Основная цель ЕСТД, — установить на всех

предприятиях единые правила оформления, выполнения и обращения технологической

документации, что дает возможность обмена технологическими документами

между предприятиями без переоформления этих документов. К основным технологическим

К основным технологическим

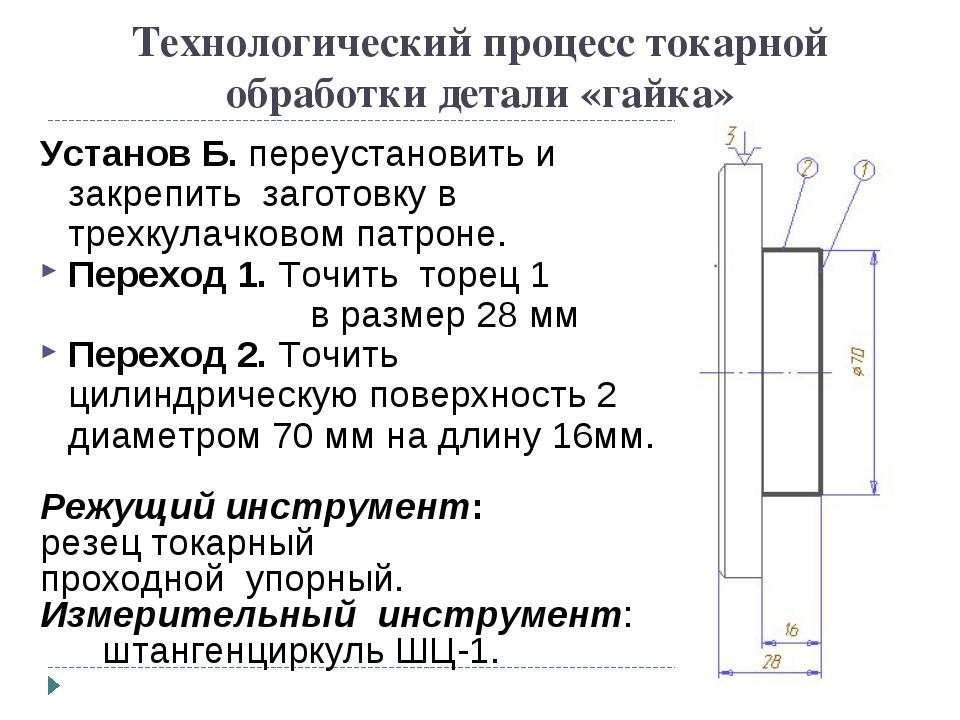

документам относят маршрутные и операционные карты, карты эскизов и рабочие

чертежи. Маршрутная карта содержит последовательное описание технологического

процесса изготовления изделия по всем операциям с указанием данных об оборудовании,

оснастке, материальных и трудовых нормативах. Операционная карта содержит

описание операций с расчленением их по переходам и с указанием режимов

обработки и данных о режущем, вспомогательном, измерительном инструменте,

оснастке и т. д. Карта эскизов содержит эскизы, схемы, таблицы, необходимые

для выполнения технологического процесса, операции, перехода. При вычерчивании

эскиза соблюдаются следующие правила и условия: деталь на эскизе располагают

в рабочем положении, т. е. так, как она расположена на станке; при многопозиционной

е. так, как она расположена на станке; при многопозиционной

обработке эскиз выполняют для каждой позиции отдельно; инструменты показывают

на обрабатываемой поверхности в конечном положении обработки; в каждой

позиции обрабатываемые поверхности заготовки изображают толстыми линиями

черным (или красным) цветом, а базовые поверхности, на которых заготовка

устанавливается, — условными обозначениями; на обрабатываемых поверхностях

обязательно указывают размеры с допусками и расстояния от баз; направления

перемещения заготовки и инструментов показывают стрелками; при выполнении

эскизов револьверных операций указывают позиции револьверной головки с

соответствующими инструментами. Исходными данными при составлении маршрутной

и операционной карт являются производственная программа, чертежи, спецификация,

технические условия, паспорт станка, альбомы режущих и вспомогательных

инструментов, альбомы приспособлений, руководящие материалы по режимам

резания, нормативы подготовительно-заключительного и вспомогательного времени,

тарифно-квалификационный справочник. Маршрутная карта состоит из двух основных

Маршрутная карта состоит из двух основных

частей — верхней и нижней. В верхней части помещают сведения об изготовляемой

детали и ее заготовке, а в нижней — описание технологического процесса

с разделением на операции и с указанием необходимых станков, приспособлений,

режущего, вспомогательного и измерительного инструмента, а также указания

профессий, разрядов работы, тарифной сетки, норм времени и расценок. Основным

условием, обеспечивающим выполнение производственного задания, является

наличие подробно разработанной технологической документации, внимательное

изучение ее рабочим, строгое соблюдение указаний, предусмотренных в ней. https://www.mikspb.ru купить тентовую ткань в спб недорого. Тенты купить.

На главную

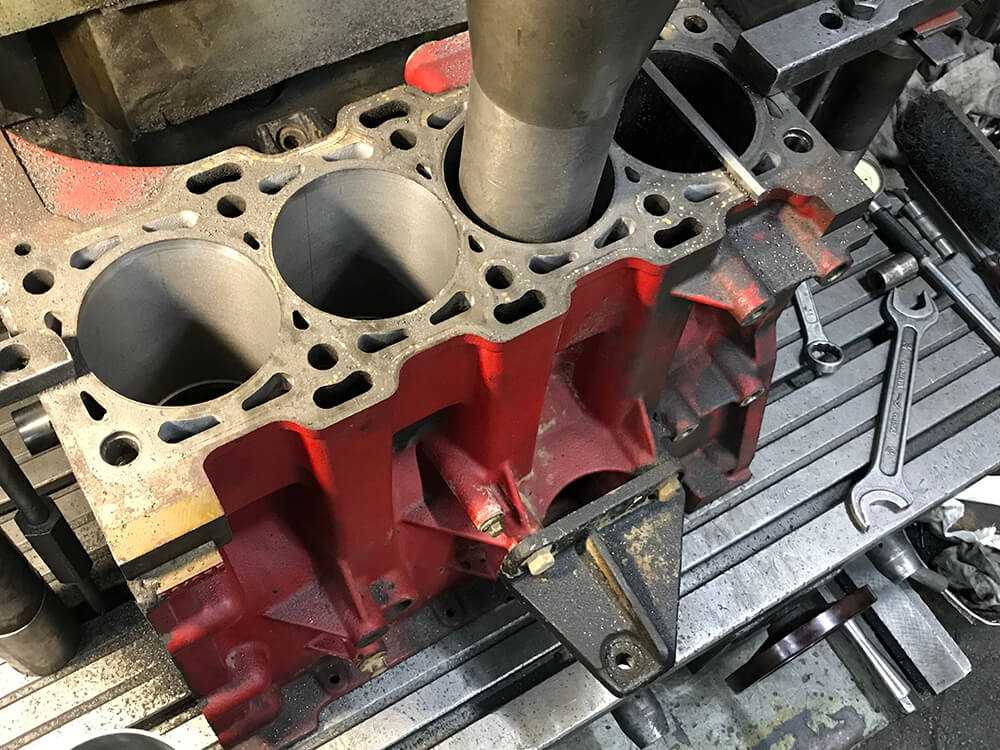

Механическая обработка деталей и заготовок

Главная

Статьи по материалам

Механическая обработка заготовок

Качество обработки заготовок – одно из условий долговечной и бесперебойной работы любого производственного механизма. Механическая обработка заготовок позволяет выполнить обработку поверхности детали с высокой точностью и добиться требуемой геометрической формы и размеров.

Механическая обработка заготовок позволяет выполнить обработку поверхности детали с высокой точностью и добиться требуемой геометрической формы и размеров.

Наше предприятие располагает широким спектром станочного оборудования и предлагает услуги механической обработки деталей на финансово выгодных условиях. Все заказы на высокоточные операции с деталями производятся на автоматизированных металлообрабатывающих комплексах, которыми располагает наша компания. Мы выполняем как штучную, так и серийную механическую обработку черновых заготовок в любых требуемых объемах.

Обработка заготовок деталей включает:

- фрезерование;

- токарные работы;

- шлифование;

- сверление;

- точение;

- нарезку резьбы и многие другие операции.

Наши специалисты обладают многолетним опытом высокоточного производства и способны изготовить даже нестандартную оснастку и запчасти любых габаритов. Высокая квалификация и новейшие технологии обработки черновых заготовок позволяют добиться идеальной геометрии деталей и получить результат высокого качества, полностью соответствующий отраслевым стандартам. К услугам наших заказчиков – разумные цены и гибкие условия сотрудничества. Мы выполняем доставку заказов по Москве и в другие регионы России.

К услугам наших заказчиков – разумные цены и гибкие условия сотрудничества. Мы выполняем доставку заказов по Москве и в другие регионы России.

Уточнить стоимость и условия предоставления услуги механической обработки заготовок, а также узнать больше о применяемых технических решениях при обработке деталей вы можете у менеджеров нашей компании по телефону или электронной почте.

| Заготовка | Полученная деталь |

|---|---|

Вернуться к списку статей

Страница не найдена | Технологии удаления заусенцев XEBEC®

перейти к содержанию

Режущие волокнистые щетки и камни являются режущими инструментами и часто вращаются с высокой скоростью с помощью электроинструмента или станка. Они никогда не должны эксплуатироваться на скоростях, превышающих указанные максимальные скорости. При использовании этих инструментов следует надевать защитные очки и перчатки. Следует избегать вдыхания пыли, образующейся при использовании этих продуктов в течение длительного периода времени.

При использовании этих инструментов следует надевать защитные очки и перчатки. Следует избегать вдыхания пыли, образующейся при использовании этих продуктов в течение длительного периода времени.

Операционный центр:

Copyright 2023 | XEBEC© Технологии удаления заусенцев | Все права защищены.

Обсудить заявку

Пожалуйста, предоставьте нам подробную информацию о вашей заявке, и член команды свяжется с вами в течение одного рабочего дня. Или наша команда доступна с понедельника по пятницу с 8:00 до 17:00 по восточному стандартному времени по телефону (800) 306-5901, чтобы обсудить вашу заявку.

Имя

Первое

Последний

Название компании (обязательно)

Адрес

Street AddressAddress Line 2CityAlabamaAlaskaAmerican SamoaArizonaArkansasCaliforniaColoradoConnecticutDelawareDistrict of ColumbiaFloridaGeorgiaGuamHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaNorthern Mariana IslandsOhioOklahomaOregonPennsylvaniaPuerto RicoRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUtahU. S. Виргинские островаВермонтВирджинияВашингтонЗападная ВирджинияВисконсинВайомингВооруженные силы АмерикиВооруженные силы ЕвропыВооруженные силы Тихоокеанского регионаШтатПочтовый индекс

S. Виргинские островаВермонтВирджинияВашингтонЗападная ВирджинияВисконсинВайомингВооруженные силы АмерикиВооруженные силы ЕвропыВооруженные силы Тихоокеанского регионаШтатПочтовый индекс

Отрасль

Какая у вас основная отрасль?

Медицина

Аэрокосмическая промышленность

Огнестрельное оружие

Энергетика

Силовой агрегат

Общее производство

Прочее

Материал детали/твердость

3 9

(Пробел предусмотрен для нескольких записей, если применимо)

Текущий процесс/используемые инструменты

Какой текущий процесс или инструменты используются?

Годовой объем деталей, подлежащих удалению заусенцев

(Предусмотрено место для нескольких записей, если применимо)

Этап или инструмент, используемый перед удалением заусенцев

Какой этап или инструмент используется перед удалением заусенцев?

(Доступно место для нескольких записей)

Требования к отделке

Каковы требования к отделке?

(Доступно место для нескольких записей)

Тип машины

Какой тип машины?

(Применяется пробел для нескольких записей)

Макс. об/мин машины

об/мин машины

Укажите максимальное число оборотов машины.

(Доступно место для нескольких записей)

Способность охлаждающей жидкости

Размер/толщина заусенца

Каков размер/толщина заусенца?

(Доступно место для нескольких записей)

Причина поиска альтернативного метода удаления заусенцев

Пожалуйста, помогите нам понять причины поиска альтернативного метода удаления заусенцев.

Хотите копию ваших ответов?

Отправить мне копию моих ответов

Свяжитесь с нами

Благодарим вас за посещение виртуального стенда Xebec Deburring Technologies. Пожалуйста, предоставьте контактную информацию ниже.

Имя (обязательно)

Имя

Последний

Название компании (обязательно)

Предпочтительный способ связи

Эл. вам нравится копия ваших ответов?

Отправить мне копию моих ответов

3

3

S4. 4 Планирование обработки и настройка параметров

4 Планирование обработки и настройка параметров

Область применения лазерной резки расширяется. Для достижения хорошего качества обработки необходимо улучшить характеристики аппаратных средств, такие как стабильность генератора и жесткость системы обработки. В то же время необходимо программное обеспечение, которое позволяет избежать возникновения дефектов обработки, возникающих из-за явления обработки в блоке управления. В этом разделе мы представляем некоторые работы по контролю качества лазерной обработки посредством планирования обработки и настройки параметров.

Сначала давайте посмотрим, какие виды дефектов возникают при обработке.

При обычной лазерной резке существуют оптимальные условия обработки для каждого участка обрабатываемой формы. Таким образом, в идеале форма должна обрабатываться с комбинацией нескольких условий обработки. Но существует проблема образования капель расплава на режущей кромке положения, где режимы обработки переключаются, например, с низкой скорости на высокую скорость. Дефекты резания также легче возникают в угловой области, начальном и конечном участках, особенно когда участок толстый. Для сокращения времени обработки прошивки требуется большая мощность. Однако для поддержания качества обработки вокруг пробивного отверстия важно установить более длительное время обработки с высоким пиком и короткой шириной импульса. Частота появления дефектов увеличивается с увеличением мощности.

Дефекты резания также легче возникают в угловой области, начальном и конечном участках, особенно когда участок толстый. Для сокращения времени обработки прошивки требуется большая мощность. Однако для поддержания качества обработки вокруг пробивного отверстия важно установить более длительное время обработки с высоким пиком и короткой шириной импульса. Частота появления дефектов увеличивается с увеличением мощности.

Причина таких дефектов и соответствующая схема контроля были изучены Kanaoka et al. (1996).

При переключении резки с импульса на непрерывное по линейной траектории было замечено, что режущая кромка становится шероховатой. Это связано с более высокой температурой заготовки в области резания по часовой стрелке. На участке переключения режимов бывают случаи, когда дефекты генерируются из-за отклонения скорости перемещения заготовки и скорости сканирования мощности лазера. Исходя из этих результатов, можно сказать, что условия должны быть установлены с учетом снижения температуры в секции переключения условий и времени включения мощности луча.

По мере увеличения скорости резки увеличивается количество дефектов. Состояние возникновения дефекта заключается в том, что расплавленный металл не может полностью впитаться в прошивное отверстие и вырывается из верхней части заготовки. Количество расплавленного металла, образующегося в начале резки, должно быть уменьшено или диаметр отверстия должен быть увеличен, чтобы расплавленный металл проходил через пробивное отверстие и выливался со дна отверстия.

На режущей концевой части возникает эффект теплоизоляции в направлении движения резания из-за уже сформированной режущей канавки. это приводит к тому, что заготовка становится горячей и происходит капля расплава. Должны быть выбраны условия обработки, подавляющие тепловложение или окислительную реакцию.

Соотношение между дефектами обработки и шириной лазерного импульса/пиковой мощностью было следующим. Когда ширина импульса короче и используется более высокая пиковая мощность, остаточное тепло на заготовке уменьшается. Чем выше пиковая мощность, тем больше развивается краевая расплавленная капля. Мощность лазера также сильно влияет на время прокалывания. Чем толще заготовка, тем больше энергии лазера тратится на отверстие, а не на прокалывание расплавленного металла. Поэтому характеристики лазерного импульса необходимо рассматривать в области вблизи края.

Чем выше пиковая мощность, тем больше развивается краевая расплавленная капля. Мощность лазера также сильно влияет на время прокалывания. Чем толще заготовка, тем больше энергии лазера тратится на отверстие, а не на прокалывание расплавленного металла. Поэтому характеристики лазерного импульса необходимо рассматривать в области вблизи края.

Рис. 13 Система автоматической настройки условий процесса (М. Канаока

и др., 1996)

Поняв причину и меры противодействия дефектам обработки, можно разработать систему автоматической настройки условий обработки, как показано на рис. 13. Функция, в которой условия обработки для материала и толщины листа регистрируются в контроллере. При вводе программы обработки автоматически распознаются специальные участки, такие как начальный/конечный участок, угловой участок и т. д., и для каждого участка назначаются оптимальные условия обработки. Файлы, соответствующие оптимальным условиям обработки для материала и толщины листа, сохраняются в памяти условий обработки и могут быть отредактированы. Благодаря возможности поиска условий обработки файл условий обработки, соответствующий текущей задаче, может быть вызван в буфер условий обработки. Условия обработки выбираются и корректируются в буфере условий обработки. Выполняемые условия обработки выбираются в программе обработки или с помощью ручных операций и используются для управления условиями обработки.

Благодаря возможности поиска условий обработки файл условий обработки, соответствующий текущей задаче, может быть вызван в буфер условий обработки. Условия обработки выбираются и корректируются в буфере условий обработки. Выполняемые условия обработки выбираются в программе обработки или с помощью ручных операций и используются для управления условиями обработки.

На рис. 14 показано управление пробивкой. Прожиг начинается с условий прожига, заданных в программе. Условия переключаются во время пробивки условия 1 так, чтобы были достигнуты условия пробивки 2 и ступенчатого уклона. Когда выбраны условия пробивки ступенчатого откоса 2 и , он постепенно переключается на наклон 3 rd . После шага 3 rd состояние обработки переключается на нормальные условия резания.

Рисунок 14. Управление процессом прокалывания (M. Kanaoka et al.,

1996)

Управление обработкой углов и управление началом/концом также обсуждались в (Kanaoka et al. 1996). Эта схема управления была применена к фактической обработке листа из мягкой стали толщиной 12 мм и показала очевидное улучшение качества резки по сравнению с обычной резкой. Использовалась обработка с низкоскоростными условиями на конце угла и высокоскоростными условиями для оставшейся формы. Всего обработано шесть кромок, но на концах не было расплавленной капли и достигнуто хорошее качество обработки. Частота появления дефектов была ниже более чем в 70 раз: 24,8% для обычного способа и 0,3% для резки с данным контролем.

1996). Эта схема управления была применена к фактической обработке листа из мягкой стали толщиной 12 мм и показала очевидное улучшение качества резки по сравнению с обычной резкой. Использовалась обработка с низкоскоростными условиями на конце угла и высокоскоростными условиями для оставшейся формы. Всего обработано шесть кромок, но на концах не было расплавленной капли и достигнуто хорошее качество обработки. Частота появления дефектов была ниже более чем в 70 раз: 24,8% для обычного способа и 0,3% для резки с данным контролем.

Рис. 15 Управление мощностью для контроля за нарушением границ с помощью стратегии оптимизации на основе модели (Ди Пьетро и Яо, 1996)

Планирование процесса лазерной резки в нестационарных условиях на основе моделей было изучено Ди Пьетро и Яо (1996). Нарушение границ или резка вплоть до предварительно вырезанных участков являются примерами нестационарных операций процесса лазерной резки. В эту категорию также попадают конусообразование и создание отверстий малого диаметра. Теплоотдача здесь часто нарушается, что приводит к объемному нагреву заготовки. Это, в свою очередь, приводит к ухудшению качества резки. В настоящее время для обеспечения качества в этих регионах необходимы эксперименты методом проб и ошибок. Таким образом, планирование процессов на основе моделей позволяет сократить этот этап и в то же время привести к оптимальному решению. Численное исследование зоны взаимодействия лазера с заготовкой дает количественную оценку значительного влияния такой нестационарности на подвижность режущего фронта и поведение пучка. Нелинейные профили адаптации мощности генерируются с помощью стратегии оптимизации, чтобы стабилизировать температуру фронта резания. На рис. 15 показано манипулирование мощностью для управления нарушением границы с помощью стратегии оптимизации на основе модели. На рисунке 16 показано управление на поворотах. Было видно, что когда были приняты силовые профили, улучшения геометрии и зоны термического влияния были очевидны.

В эту категорию также попадают конусообразование и создание отверстий малого диаметра. Теплоотдача здесь часто нарушается, что приводит к объемному нагреву заготовки. Это, в свою очередь, приводит к ухудшению качества резки. В настоящее время для обеспечения качества в этих регионах необходимы эксперименты методом проб и ошибок. Таким образом, планирование процессов на основе моделей позволяет сократить этот этап и в то же время привести к оптимальному решению. Численное исследование зоны взаимодействия лазера с заготовкой дает количественную оценку значительного влияния такой нестационарности на подвижность режущего фронта и поведение пучка. Нелинейные профили адаптации мощности генерируются с помощью стратегии оптимизации, чтобы стабилизировать температуру фронта резания. На рис. 15 показано манипулирование мощностью для управления нарушением границы с помощью стратегии оптимизации на основе модели. На рисунке 16 показано управление на поворотах. Было видно, что когда были приняты силовые профили, улучшения геометрии и зоны термического влияния были очевидны.

Рис. 16 Управление мощностью для контроля прохождения поворотов с помощью стратегии оптимизации на основе моделей (Ди Пьетро и Яо, 1996)

Много других работ было сделано для лучшего понимания лазера.

процесс механической обработки. Пауэлл (1993) разработал эксперименты по резке, чтобы исследовать

потери на передачу и отражение, возникающие в процессе резки. Шэн

и Cai (1994) изучали лазерную резку криволинейных траекторий. Было показано, что

круговая лазерная резка обеспечивает большую ширину пропила, смещенную центральную линию в сторону

центр вращения и больший конус стенки внутреннего пропила. Кай Чен и др.

(2000) изучено Влияние газовой динамики на качество лазерной резки. Все эти экспериментальные

и численное исследование помогают получить знания об оптимальных условиях обработки

для автоматического управления технологическим процессом.

Ссылки

М.

Передние тормоза —

Передние тормоза —

5 мм

5 мм

60 мм / (0°—0°16′)

60 мм / (0°—0°16′) 3 —

3 — 7 — 14.6 В

7 — 14.6 В 0

0 Модель является полноценным шестым поколением и получил массу изменений: двигатель Duratorq TDCi, новый салон и дизайн в актуальном, на данный момент, “кинетическом” концепте. Несмотря на свой класс, его экстерьер имеет общие черты с легковыми моделями. Благодаря такому ходу, автомобиль выглядит намного интереснее своего предшественника и прямых конкурентов. В первую очередь, хочется отметить вытянутые фары головного освещения с заостренными, заходящими на крылья, кончиками. Решетка радиатора обладает скорее декоративной функцией и представляет из себя тонкую щель с тонкой хромированной полоской и логотипом производителя. Под ней расположился массивный воздухозаборник, напоминающий модели Aston Martin. Он прикрыт множеством пластиковых горизонтально ориентированных ребер и сливается с усилителем переднего бампера.

Модель является полноценным шестым поколением и получил массу изменений: двигатель Duratorq TDCi, новый салон и дизайн в актуальном, на данный момент, “кинетическом” концепте. Несмотря на свой класс, его экстерьер имеет общие черты с легковыми моделями. Благодаря такому ходу, автомобиль выглядит намного интереснее своего предшественника и прямых конкурентов. В первую очередь, хочется отметить вытянутые фары головного освещения с заостренными, заходящими на крылья, кончиками. Решетка радиатора обладает скорее декоративной функцией и представляет из себя тонкую щель с тонкой хромированной полоской и логотипом производителя. Под ней расположился массивный воздухозаборник, напоминающий модели Aston Martin. Он прикрыт множеством пластиковых горизонтально ориентированных ребер и сливается с усилителем переднего бампера. Дорожный просвет типичен для большинства городских моделей и составляет 150 миллиметров. Сама подвеска также выполнена в довольно распространенном ключе. На передней оси находится независимая конструкция со стойками McPherson, стабилизатором поперечной устойчивости и винтовыми пружинами. Сзади можно увидеть обычную балку. По кругу установлены амортизаторы с газовыми камерами.

Дорожный просвет типичен для большинства городских моделей и составляет 150 миллиметров. Сама подвеска также выполнена в довольно распространенном ключе. На передней оси находится независимая конструкция со стойками McPherson, стабилизатором поперечной устойчивости и винтовыми пружинами. Сзади можно увидеть обычную балку. По кругу установлены амортизаторы с газовыми камерами. В зависимости от модификации, он будет выдавать 125, 135 или 155 лошадиных сил, а также 350, 355 или 385 Нм крутящего момента. Коробка передач досталась новинке от пятого поколения, но с рядом доработок. Она представляет из себя классическую шестиступенчатую механику. Привод исключительно передний. Тормоза дисковые, с вентиляцией на передней оси.

В зависимости от модификации, он будет выдавать 125, 135 или 155 лошадиных сил, а также 350, 355 или 385 Нм крутящего момента. Коробка передач досталась новинке от пятого поколения, но с рядом доработок. Она представляет из себя классическую шестиступенчатую механику. Привод исключительно передний. Тормоза дисковые, с вентиляцией на передней оси.

Интересно, что Transit Connect остается самым продаваемым небольшим фургоном в США, хотя в этом году продажи небольших фургонов упали на 15 процентов.

Интересно, что Transit Connect остается самым продаваемым небольшим фургоном в США, хотя в этом году продажи небольших фургонов упали на 15 процентов. Подобно Hoover и Coke, Transit стал синонимом себе подобных; настоящее национальное достояние, эта скромная рабочая лошадка вошла в наш лексикон в такой степени, о которой большинство автомобилей могли только мечтать.

Подобно Hoover и Coke, Transit стал синонимом себе подобных; настоящее национальное достояние, эта скромная рабочая лошадка вошла в наш лексикон в такой степени, о которой большинство автомобилей могли только мечтать.

Обеспечение большего комфорта и надежности, чем у его предшественника, гарантировало, что будущее Transit и его популярность среди всех категорий клиентов будут в безопасности на многие десятилетия вперед.

Обеспечение большего комфорта и надежности, чем у его предшественника, гарантировало, что будущее Transit и его популярность среди всех категорий клиентов будут в безопасности на многие десятилетия вперед.

Помимо улучшения кондиционера, центрального замка и подушек безопасности, Transit стал более комфортным для своих владельцев, что сделало его одним из самых популярных вариантов у водителей коммерческих фургонов.

Помимо улучшения кондиционера, центрального замка и подушек безопасности, Transit стал более комфортным для своих владельцев, что сделало его одним из самых популярных вариантов у водителей коммерческих фургонов.

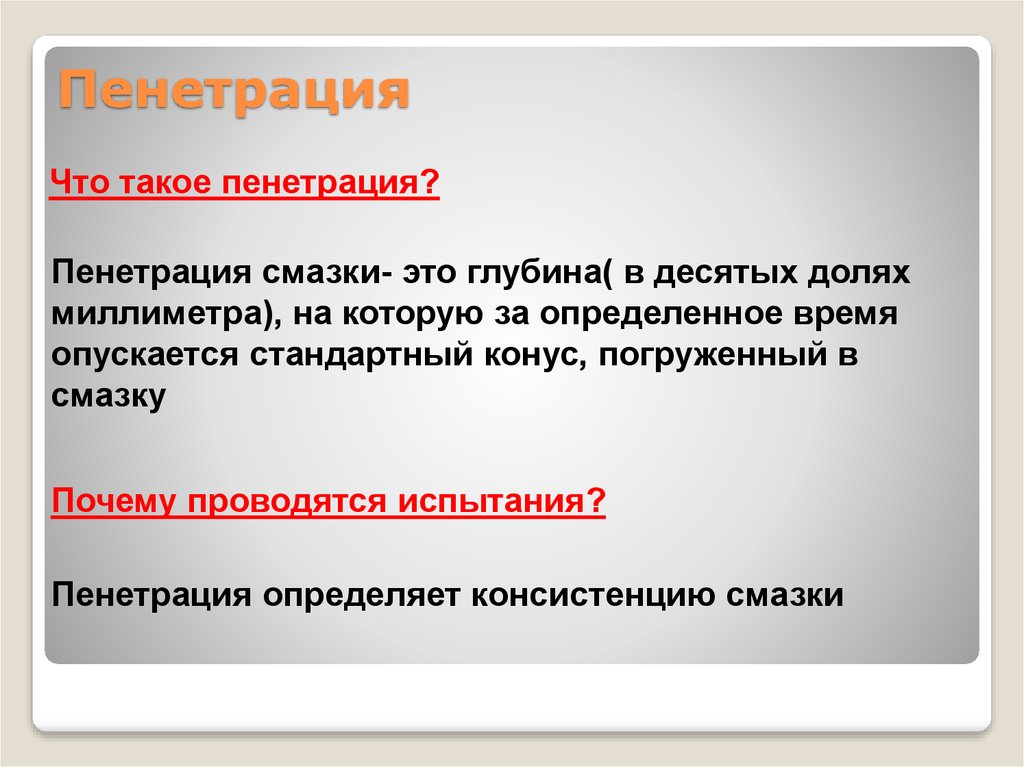

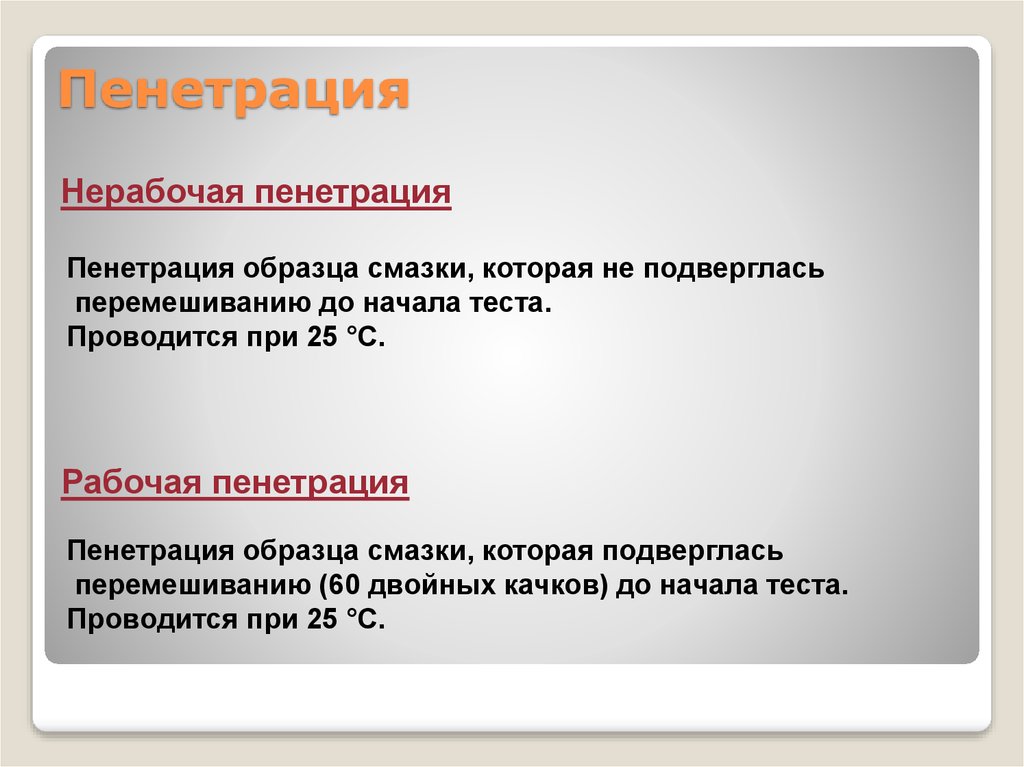

Согласно Боне [28], пенетрация смазок, загущенных одновалентными мылами, менее склонна к восстановлению после механического воздействия, чем смазок, содержащих мыла двух — и трехвалентных металлов. Наиболее высокой кинетикой восстановления сопротивления деформации обладают смазки, загущенные двухвалентными мылами. Особенно сильно выражена тиксо-тропия у стронциевых смазок. Литиевые смазки имеют более высокую механическую стабильность, чем натровые смазки, а кальциевые смазки имеют более высокую механическую стабильность, чем бариевые. Высокой механической стабильностью отличаются смазки, загущенные свинцовым мылом.

Согласно Боне [28], пенетрация смазок, загущенных одновалентными мылами, менее склонна к восстановлению после механического воздействия, чем смазок, содержащих мыла двух — и трехвалентных металлов. Наиболее высокой кинетикой восстановления сопротивления деформации обладают смазки, загущенные двухвалентными мылами. Особенно сильно выражена тиксо-тропия у стронциевых смазок. Литиевые смазки имеют более высокую механическую стабильность, чем натровые смазки, а кальциевые смазки имеют более высокую механическую стабильность, чем бариевые. Высокой механической стабильностью отличаются смазки, загущенные свинцовым мылом.

С этой целью число пенетрации определяют также при других температурах ( при 50 и 75 С) и на основании полученных результатов строят температурную кривую пенетрации.

С этой целью число пенетрации определяют также при других температурах ( при 50 и 75 С) и на основании полученных результатов строят температурную кривую пенетрации.

1 мм

1 мм Санкт-Петербург, г. Пушкин, ул. Гусарская, д. 4, лит Ц

Санкт-Петербург, г. Пушкин, ул. Гусарская, д. 4, лит Ц В большинстве современных смазок в качестве жидкостных компонентов используется минеральное масло. Эти смазки на основе минерального масла обычно обеспечивают удовлетворительные характеристики в большинстве промышленных применений. При экстремальных температурах (низких или высоких) смазка на основе синтетического базового масла обеспечивает лучшую стабильность.

В большинстве современных смазок в качестве жидкостных компонентов используется минеральное масло. Эти смазки на основе минерального масла обычно обеспечивают удовлетворительные характеристики в большинстве промышленных применений. При экстремальных температурах (низких или высоких) смазка на основе синтетического базового масла обеспечивает лучшую стабильность. Эти смазки изготавливаются из комбинации обычного литиевого мыла и низкомолекулярной органической кислоты в качестве комплексообразователя.

Эти смазки изготавливаются из комбинации обычного литиевого мыла и низкомолекулярной органической кислоты в качестве комплексообразователя. Консистенция смазки — это ее способность сопротивляться деформации под действием приложенной силы. Мера консистенции называется проникновением, которая зависит от того, была ли консистенция изменена в результате обращения или работы.

Консистенция смазки — это ее способность сопротивляться деформации под действием приложенной силы. Мера консистенции называется проникновением, которая зависит от того, была ли консистенция изменена в результате обращения или работы.

Мера согласованности

Мера согласованности

То есть использовалась сторонняя тягловая сила, которая шла впереди. Сейчас, как вы знаете, ролики у катка могут быть расположены как спереди, так и сзади.

То есть использовалась сторонняя тягловая сила, которая шла впереди. Сейчас, как вы знаете, ролики у катка могут быть расположены как спереди, так и сзади.

К тому же ими было тяжело управлять, и человек всерьез задумался о создании использования такой силы, которая была бы ему полностью подконтрольна. Он хотел строить механизмы, способные без устали работать самостоятельно. Так понемногу начала появляться самоходная техника, силу которой давал пар.

К тому же ими было тяжело управлять, и человек всерьез задумался о создании использования такой силы, которая была бы ему полностью подконтрольна. Он хотел строить механизмы, способные без устали работать самостоятельно. Так понемногу начала появляться самоходная техника, силу которой давал пар.

Он сошел с производства уже известной на тот момент компании «Эвелинг-Портер» («Aveling & Porter»), его трамбовочный ролик располагался сзади, он весил целых 20 тонн и был оснащен двигателем мощностью всего 12-ть лошадиных сил. Однако, это был лишь прототип, который не вполне устроил его создателей. А вот настоящей промышленной машиной стал 30-тонный каток, который впервые появился на постройке дороги в Гайд-Парке Ливерпуля. Эта махина имела внушительные размеры и довольно забавный дизайн.

Он сошел с производства уже известной на тот момент компании «Эвелинг-Портер» («Aveling & Porter»), его трамбовочный ролик располагался сзади, он весил целых 20 тонн и был оснащен двигателем мощностью всего 12-ть лошадиных сил. Однако, это был лишь прототип, который не вполне устроил его создателей. А вот настоящей промышленной машиной стал 30-тонный каток, который впервые появился на постройке дороги в Гайд-Парке Ливерпуля. Эта махина имела внушительные размеры и довольно забавный дизайн.

Впрочем, справедливости ради стоит сказать, что компания «Robey & Co.» стала первой выпускать тандемные катки только на территории Европы. В США нашелся свой пионер этих машин – им стала компания «Buffalo springfield», умудрившаяся создать первый двухвальцовый каток на год ранее «Robey & Co.».

Впрочем, справедливости ради стоит сказать, что компания «Robey & Co.» стала первой выпускать тандемные катки только на территории Европы. В США нашелся свой пионер этих машин – им стала компания «Buffalo springfield», умудрившаяся создать первый двухвальцовый каток на год ранее «Robey & Co.».

И первые дорожные катки, соответственно, также приобретали непомерный вес и ужасающие габариты, при этом оставаясь малоэффективной техникой. Конструктивно они походили на паровые катки, используя аналогичные технологии передачи мощности от двигателя к трамбовочным цилиндрам. Но, бензин плохо справлялся с этой задачей (катку не хватало тяги на низких оборотах), и все дорожные машины довольно быстро переориентировались на дизельное топливо. Дизельными они остаются и поныне.

И первые дорожные катки, соответственно, также приобретали непомерный вес и ужасающие габариты, при этом оставаясь малоэффективной техникой. Конструктивно они походили на паровые катки, используя аналогичные технологии передачи мощности от двигателя к трамбовочным цилиндрам. Но, бензин плохо справлялся с этой задачей (катку не хватало тяги на низких оборотах), и все дорожные машины довольно быстро переориентировались на дизельное топливо. Дизельными они остаются и поныне.

Сфера применения довольно обширна, сюда относятся промышленность, железнодорожное строительство, городское и аэродромное, а также автомобильная отрасль. Спецтехника считается самой надежной, она удобна в использовании и имеет привлекательный внешний вид.

Сфера применения довольно обширна, сюда относятся промышленность, железнодорожное строительство, городское и аэродромное, а также автомобильная отрасль. Спецтехника считается самой надежной, она удобна в использовании и имеет привлекательный внешний вид.

Для обычного человека оборудование ассоциируется с громоздким внешним видом, мощностью и простотой конструкции. Многие так и считают, что тяжёлая машина просто своим весом укладывает асфальт, щебень, песок и др. Но, если смотреть глубже, асфальтоукладочный каток имеет давнюю и интересную историю. Необходимость получить ровную поверхность была у человека издавна. Но отсутствие механизма на двигателе заставляло применять рабочую силу, задачи не из самых лёгких.

Для обычного человека оборудование ассоциируется с громоздким внешним видом, мощностью и простотой конструкции. Многие так и считают, что тяжёлая машина просто своим весом укладывает асфальт, щебень, песок и др. Но, если смотреть глубже, асфальтоукладочный каток имеет давнюю и интересную историю. Необходимость получить ровную поверхность была у человека издавна. Но отсутствие механизма на двигателе заставляло применять рабочую силу, задачи не из самых лёгких.  Уже на том уровне знаний, люди понимали, что плотная почва лучше удерживает влагу и соответственно положительно влияет на урожай. Даже утрамбованные пастбища для выпаса скотины становятся более травянистыми.

Уже на том уровне знаний, люди понимали, что плотная почва лучше удерживает влагу и соответственно положительно влияет на урожай. Даже утрамбованные пастбища для выпаса скотины становятся более травянистыми.  При этом увеличить вес механизма, упростить его управление. Со временем решение найдено — было создано самоходную технику, что брала свою силу от пара.

При этом увеличить вес механизма, упростить его управление. Со временем решение найдено — было создано самоходную технику, что брала свою силу от пара.  Также каток для асфальта вес мог быть ещё больше при использовании трехтрубчатый моделей.

Также каток для асфальта вес мог быть ещё больше при использовании трехтрубчатый моделей.

США /КАЖДЫЙ

США /КАЖДЫЙ  США /КАЖДЫЙ

США /КАЖДЫЙ  Пожалуйста, введите 5-значный почтовый индекс США.

Пожалуйста, введите 5-значный почтовый индекс США. mapPrice.formatted }} {{ unitOfMeasure }}

mapPrice.formatted }} {{ unitOfMeasure }} Пожалуйста, введите 5-значный почтовый индекс США.

Пожалуйста, введите 5-значный почтовый индекс США.

Ось вращения неподвижного блока закреплена на опоре. Он служит для изменения направления движения цепи или каната. Подвижный блок применяется в полиспастах крюковых подвесок для увеличения показателей силы и скорости.

Ось вращения неподвижного блока закреплена на опоре. Он служит для изменения направления движения цепи или каната. Подвижный блок применяется в полиспастах крюковых подвесок для увеличения показателей силы и скорости.

Чтобы продолжить, включите файлы cookie.

Чтобы продолжить, включите файлы cookie.

Регулировка ни лапками, ни тягой не помогает. Регулировки лапок хватает на день, потом они снова отходят. Заменён выжимной, корзина и диск, но проблема не решена. В чем может быть загвоздка?

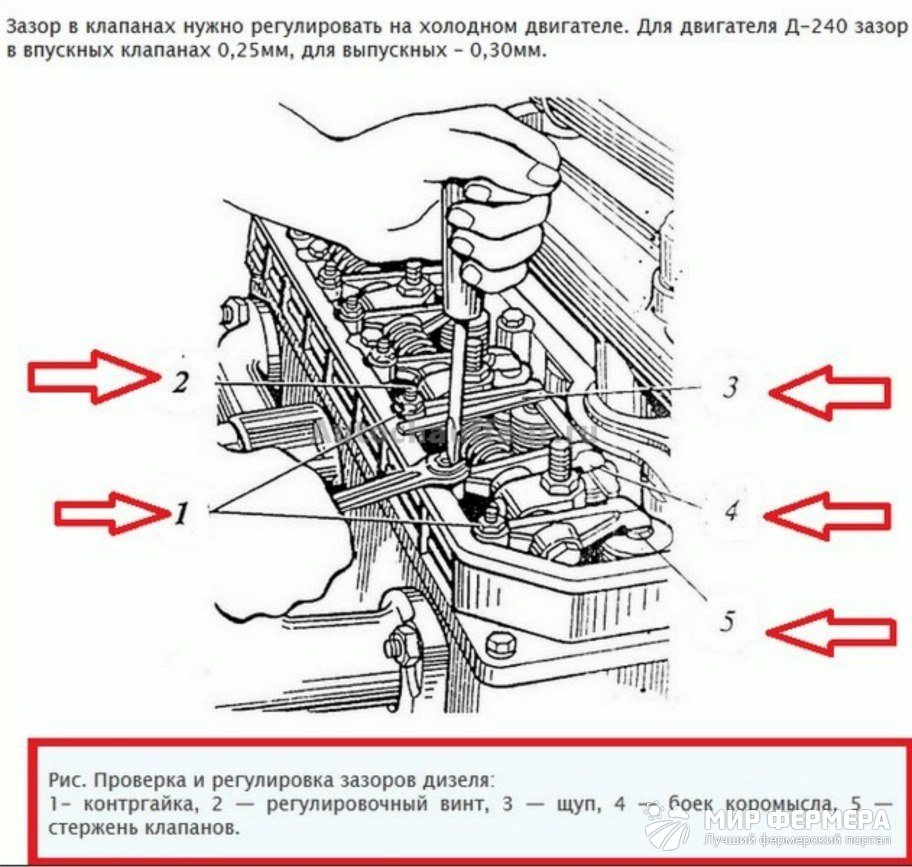

Регулировка ни лапками, ни тягой не помогает. Регулировки лапок хватает на день, потом они снова отходят. Заменён выжимной, корзина и диск, но проблема не решена. В чем может быть загвоздка? Двигатель д240,при рабочей температуре 80град.,начинает бубонеть в район воздухана. После регулировки клапанов, работает нормально, через пол дня работы начинает бубонеть снова, звук глухой в воздухан. В чём причина, подскажите?— —

Двигатель д240,при рабочей температуре 80град.,начинает бубонеть в район воздухана. После регулировки клапанов, работает нормально, через пол дня работы начинает бубонеть снова, звук глухой в воздухан. В чём причина, подскажите?— — .никто не сталкивался?

.никто не сталкивался? Заранее благодарю.

Заранее благодарю. 4. Разъединение и раскатка составных частей трактора.

4. Разъединение и раскатка составных частей трактора.

7. Обкатка дизеля.

7. Обкатка дизеля.

Сцепление и понижающий редуктор

Сцепление и понижающий редуктор Задний мост и вал отбора мощности

Задний мост и вал отбора мощности

2. Приложение. Комплект универсальных съёмников для разборки и сборки тракторов МТЗ-80, МТЗ-82.

2. Приложение. Комплект универсальных съёмников для разборки и сборки тракторов МТЗ-80, МТЗ-82.

2.1.21).

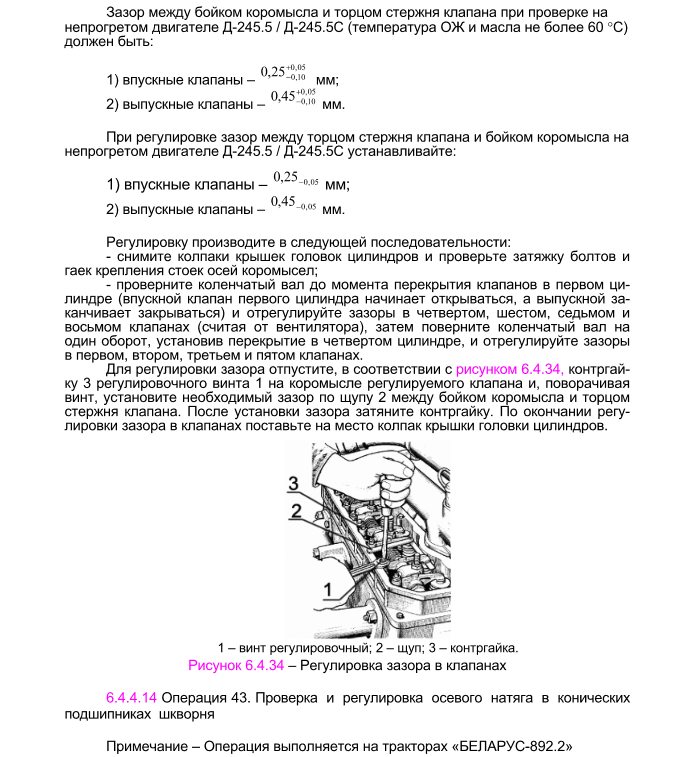

2.1.21). Измерение диаметра отверстия направляющей втулки клапана показано на рис. 2.1.23. При замене направляющую втулку выпрессовывают (рис. 2.1.24). Новую втулку подбирают с наибольшим допуском по наружному диаметру, смазывают эпоксидным клеем без наполнителя и запрессовывают в головку специальным болтом (рис. 2.1.25).

Измерение диаметра отверстия направляющей втулки клапана показано на рис. 2.1.23. При замене направляющую втулку выпрессовывают (рис. 2.1.24). Новую втулку подбирают с наибольшим допуском по наружному диаметру, смазывают эпоксидным клеем без наполнителя и запрессовывают в головку специальным болтом (рис. 2.1.25). 2.1.26).

2.1.26). 2.1.27. Притирка клапана к седлу:

2.1.27. Притирка клапана к седлу:

техника → 1.4.1. МТЗ-80, МТЗ-82. Практическое пособие по текущему ремонту тракторов «Беларусь». Разборка на агрегаты. Раскатка для снятия дизеля и снятие дизеля.

техника → 1.4.1. МТЗ-80, МТЗ-82. Практическое пособие по текущему ремонту тракторов «Беларусь». Разборка на агрегаты. Раскатка для снятия дизеля и снятие дизеля. ..

.. ..

..

Поломка оборудования приведет к выходу из строя всего транспортного средства, а его ремонт обойдется автовладельцу в немаленькую сумму. Стоит задумать, если вы обнаружили или услышали: стук или необычный шум, снижение качества управления, увеличение расхода бензина, клин во время движения или ранний износ деталей. Наиболее часто встречаются такие поломки переднего моста, как: вытекание масла, износ крепежей и других деталей, механические повреждения балки.

Поломка оборудования приведет к выходу из строя всего транспортного средства, а его ремонт обойдется автовладельцу в немаленькую сумму. Стоит задумать, если вы обнаружили или услышали: стук или необычный шум, снижение качества управления, увеличение расхода бензина, клин во время движения или ранний износ деталей. Наиболее часто встречаются такие поломки переднего моста, как: вытекание масла, износ крепежей и других деталей, механические повреждения балки. Элементарные правила ухода, такие как очистка всего оборудования от грязи, помогут дополнительно увеличить срок службы переднего моста.

Элементарные правила ухода, такие как очистка всего оборудования от грязи, помогут дополнительно увеличить срок службы переднего моста.

После оплаты заказа обязательно сообщите нам о факте оплаты, для запуска заказа в работу.

После оплаты заказа обязательно сообщите нам о факте оплаты, для запуска заказа в работу. Все необходимые данные пропечатаны на самой карте. Трёхзначный код безопасности — это три цифры, находящиеся на обратной стороне карты.

Все необходимые данные пропечатаны на самой карте. Трёхзначный код безопасности — это три цифры, находящиеся на обратной стороне карты. Данные вашей кредитной карты передаются только в зашифрованном виде и не сохраняются на нашем Web-сервере.

Данные вашей кредитной карты передаются только в зашифрованном виде и не сохраняются на нашем Web-сервере. ru/client/calculator/ (доставляем до терминала за счёт магазина)

ru/client/calculator/ (доставляем до терминала за счёт магазина)

А по УАЗу за этот год анонсируют появление «убойного Прадо», разработанного совместно с иностранцами… Появление автомобиля переносится на конец 2021 года. Потребителям придется жить с наследием советских техникумов. и соответствующее качество изготовления.

А по УАЗу за этот год анонсируют появление «убойного Прадо», разработанного совместно с иностранцами… Появление автомобиля переносится на конец 2021 года. Потребителям придется жить с наследием советских техникумов. и соответствующее качество изготовления. Компоновка последней машины представляла собой «буханку» со срезанными крышей, кормой и бортовыми панелями. Получившаяся грузовая платформа накрыта тентом. В любом другом случае тесный закрытый фургон мог вместить восемь человек в экипировке. Минобороны, видимо, еще требовало возможности быстро слезть с машины в случае нападения противника, и здесь наклон кузова пришелся как нельзя кстати. А вот в тестировании идея переоборудования фургона в открытый грузовик оказалась не с самой удачной стороны. Бойцам по всему борту при росте 1,2 метра было неудобно сидеть в машине, много места занимала рубка, а тент был слишком низким. На экспериментальной машине в кузове был даже установлен обогреватель, который показал себя неэффективным: продуваемая ветром палатка отказывалась сохранять тепло.

Компоновка последней машины представляла собой «буханку» со срезанными крышей, кормой и бортовыми панелями. Получившаяся грузовая платформа накрыта тентом. В любом другом случае тесный закрытый фургон мог вместить восемь человек в экипировке. Минобороны, видимо, еще требовало возможности быстро слезть с машины в случае нападения противника, и здесь наклон кузова пришелся как нельзя кстати. А вот в тестировании идея переоборудования фургона в открытый грузовик оказалась не с самой удачной стороны. Бойцам по всему борту при росте 1,2 метра было неудобно сидеть в машине, много места занимала рубка, а тент был слишком низким. На экспериментальной машине в кузове был даже установлен обогреватель, который показал себя неэффективным: продуваемая ветром палатка отказывалась сохранять тепло. Ожидалось, что в салоне будет тесно, а УАЗ-3151 страдал от перегрузки: вместо 800 кг ему теперь предписана тонна. Из-за специфики компоновки баланс нагрузки сместился на заднюю ось, тогда как передняя была по сравнению с исходной недогруженной на 35 кг. Все это крайне негативно сказывалось на проходимости и динамике автомобиля, а двигатель в таких условиях перегрузок серьезно снижался. Гораздо позже, в 2004 году, во многом аналогичный индексу УАЗ-29.66 вместимостью 9 человек приняла на вооружение русская армия.

Ожидалось, что в салоне будет тесно, а УАЗ-3151 страдал от перегрузки: вместо 800 кг ему теперь предписана тонна. Из-за специфики компоновки баланс нагрузки сместился на заднюю ось, тогда как передняя была по сравнению с исходной недогруженной на 35 кг. Все это крайне негативно сказывалось на проходимости и динамике автомобиля, а двигатель в таких условиях перегрузок серьезно снижался. Гораздо позже, в 2004 году, во многом аналогичный индексу УАЗ-29.66 вместимостью 9 человек приняла на вооружение русская армия.

Для перевозки грузов такая упрямость «УАЗика» казалась приемлемой.

Для перевозки грузов такая упрямость «УАЗика» казалась приемлемой. У гражданской версии без колесных редукторов дорожный просвет (или, по-военному, клиренс) составлял 220 мм. Для сохранения состояния раненых рессорная подвеска была заменена винтовой, но осталась зависимой. На передней оси появился гаситель колебаний колес, улучшающий управляемость автомобиля.

У гражданской версии без колесных редукторов дорожный просвет (или, по-военному, клиренс) составлял 220 мм. Для сохранения состояния раненых рессорная подвеска была заменена винтовой, но осталась зависимой. На передней оси появился гаситель колебаний колес, улучшающий управляемость автомобиля. Машина НАТО серьезно отличалась от отечественной начинкой: в основе была «матроска», хребтовая рама, независимая подвеска и дорожный просвет (опять же за счет шестерен) до 335 мм.

Машина НАТО серьезно отличалась от отечественной начинкой: в основе была «матроска», хребтовая рама, независимая подвеска и дорожный просвет (опять же за счет шестерен) до 335 мм. Поэтому УМЗ-4178 сдвинулся на 3 см вправо (изначально идея была сдвинуться на 7 см) и водителю вроде бы полегче. А вот проблему обзорности такие микроскопические переделки решить не смогли: она еще и усугубляется из-за плоского лобового стекла.

Поэтому УМЗ-4178 сдвинулся на 3 см вправо (изначально идея была сдвинуться на 7 см) и водителю вроде бы полегче. А вот проблему обзорности такие микроскопические переделки решить не смогли: она еще и усугубляется из-за плоского лобового стекла.

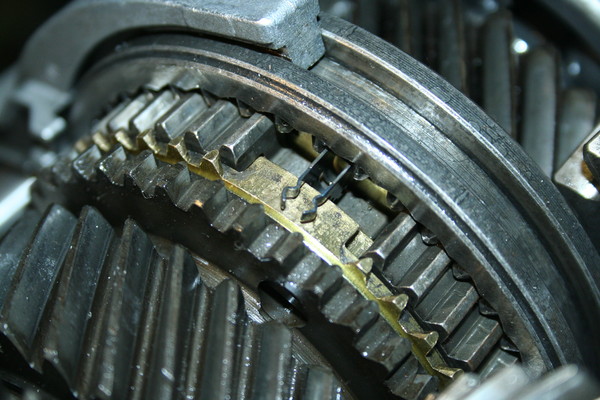

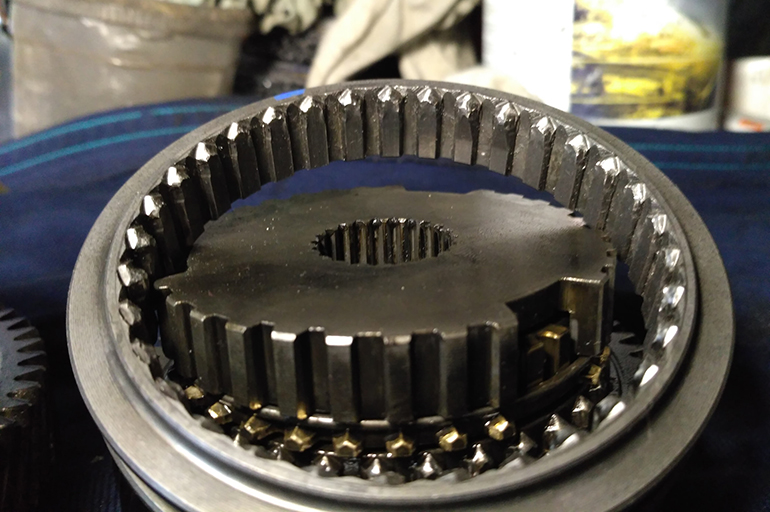

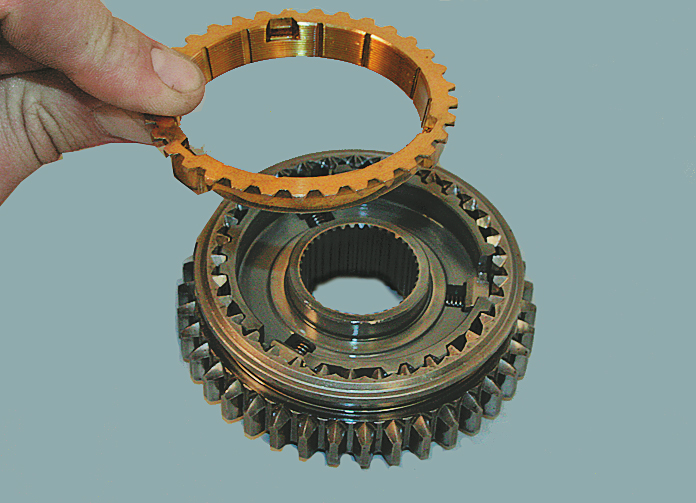

Первые признаки износа синхронизатора распознаются при включении соответствующей передачи. Так, например, на автомобиле ВАЗ 2109 самой распространенной неисправностью коробки передач является выход из строя синхронизатора второй передачи.

Первые признаки износа синхронизатора распознаются при включении соответствующей передачи. Так, например, на автомобиле ВАЗ 2109 самой распространенной неисправностью коробки передач является выход из строя синхронизатора второй передачи.

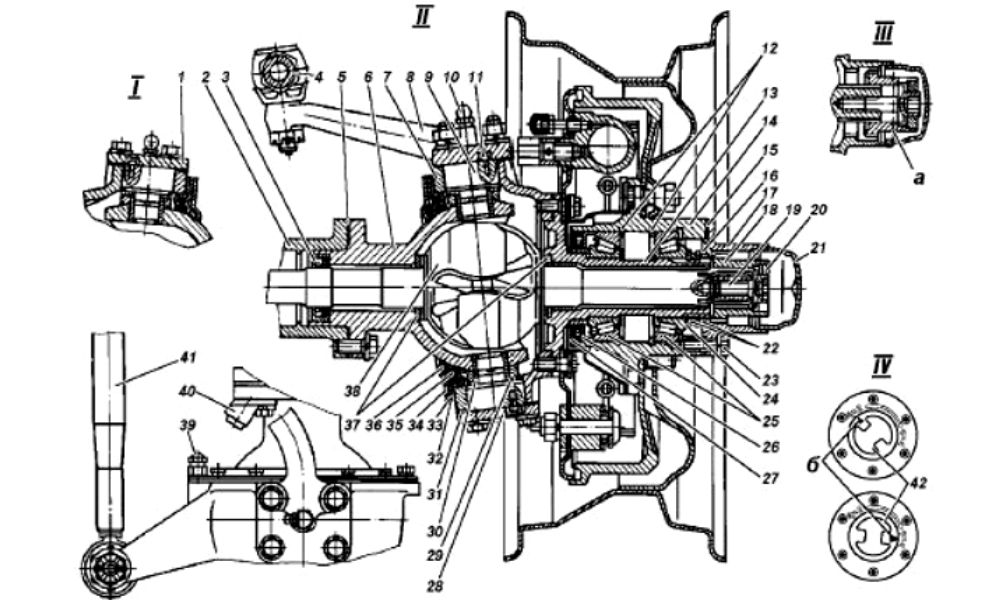

Устройство такого механизма, а также как все это выглядит, помогает понять приведенный ниже рисунок:

Устройство такого механизма, а также как все это выглядит, помогает понять приведенный ниже рисунок: Сначала выжималось сцепление, КПП переводилась на нейтральную передачу, после чего сцепление отпускалось.

Сначала выжималось сцепление, КПП переводилась на нейтральную передачу, после чего сцепление отпускалось. Назначение и количество входящих в состав синхронизатора мелких деталей мы рассматривать не будем, достаточно того, что они показаны на рисунке, а вот как все работает, постараемся понять. Это просто интересно, на всех автомобилях используется одинаковый принцип, по которому происходит работа синхронизатора, в том числе и для ВАЗ 2109.

Назначение и количество входящих в состав синхронизатора мелких деталей мы рассматривать не будем, достаточно того, что они показаны на рисунке, а вот как все работает, постараемся понять. Это просто интересно, на всех автомобилях используется одинаковый принцип, по которому происходит работа синхронизатора, в том числе и для ВАЗ 2109. Благодаря сухарям муфта жестко соединяется с валом, а значит, передача включена и синхронизатор отработал всю процедуру, обеспечив бесшумное включение передачи.

Благодаря сухарям муфта жестко соединяется с валом, а значит, передача включена и синхронизатор отработал всю процедуру, обеспечив бесшумное включение передачи.

.jpg) Вот руководство по выявлению этих проблем, чтобы вы могли обратиться за ремонтом, когда вам это нужно.

Вот руководство по выявлению этих проблем, чтобы вы могли обратиться за ремонтом, когда вам это нужно.

Втулки могут затруднить переключение трансмиссии с одной передачи на другую, даже если вы в конечном итоге доберетесь до нее.

Втулки могут затруднить переключение трансмиссии с одной передачи на другую, даже если вы в конечном итоге доберетесь до нее. Это важная часть механической коробки передач.

Это важная часть механической коробки передач. Во-первых, проверьте, покрывается ли ваша проблема с трансмиссией гарантией производителя. Если это не так, то вам придется заплатить за ремонт.

Во-первых, проверьте, покрывается ли ваша проблема с трансмиссией гарантией производителя. Если это не так, то вам придется заплатить за ремонт.

Во время моделирования каждое переключение передач может быть одним или несколькими переключениями. Используйте ползунки для регулировки педали акселератора и педали тормоза. В ручном режиме переключение передач должно осуществляться в зависимости от скорости автомобиля, так как резкое переключение передач может привести к ошибкам в частоте вращения двигателя.

Во время моделирования каждое переключение передач может быть одним или несколькими переключениями. Используйте ползунки для регулировки педали акселератора и педали тормоза. В ручном режиме переключение передач должно осуществляться в зависимости от скорости автомобиля, так как резкое переключение передач может привести к ошибкам в частоте вращения двигателя. Автоматический переключатель передач, реализованный в Stateflow™, переключает передачу на основе ограничений скорости передачи, которые установлены в функции предварительной загрузки модели.

Автоматический переключатель передач, реализованный в Stateflow™, переключает передачу на основе ограничений скорости передачи, которые установлены в функции предварительной загрузки модели. Здесь можно увидеть и изменить структуру синхронизатора. Simscape™ Driveline™ также предоставляет готовые блоки одинарного и двойного синхронизатора.

Здесь можно увидеть и изменить структуру синхронизатора. Simscape™ Driveline™ также предоставляет готовые блоки одинарного и двойного синхронизатора.

В наушниках T5 используются только высококачественные материалы: наружные панели чашек изготовлены из отшлифованного лакированного алюминия, хомуты также изготовлены из матового алюминия с дополнительным анодированием, а съёмные кабели покрыты текстильной оболочкой для снижения статического напряжения и содержат проводники, изготовленные из сверхчистой меди OCC7N — самого высококачественного материала, доступного для обеспечения оптимальной передачи сигнала. Наконец, использование Alcantara ® в отделке оголовья говорит о том, что перед Вами первоклассный продукт.

В наушниках T5 используются только высококачественные материалы: наружные панели чашек изготовлены из отшлифованного лакированного алюминия, хомуты также изготовлены из матового алюминия с дополнительным анодированием, а съёмные кабели покрыты текстильной оболочкой для снижения статического напряжения и содержат проводники, изготовленные из сверхчистой меди OCC7N — самого высококачественного материала, доступного для обеспечения оптимальной передачи сигнала. Наконец, использование Alcantara ® в отделке оголовья говорит о том, что перед Вами первоклассный продукт. 4 м

4 м

Также, как и у трезвучия каждый звук имеет собственное название, первые три полностью совпадают с именованиями в трезвучии, а последний звук называется септимой.

Также, как и у трезвучия каждый звук имеет собственное название, первые три полностью совпадают с именованиями в трезвучии, а последний звук называется септимой. Если мы снова перенесем нижнюю ноту, которой является «соль», тогда мы вернемся к исходному аккорду, то есть к трезвучию: до, ми, соль.

Если мы снова перенесем нижнюю ноту, которой является «соль», тогда мы вернемся к исходному аккорду, то есть к трезвучию: до, ми, соль.

4 (Ум6)

4 (Ум6) В сокращении обозначается цифрами 43 – мБ43

В сокращении обозначается цифрами 43 – мБ43 Талица поможет быстро ориентироваться и строить необходимый по звучанию аккорд, находясь в конкретной тональности.

Талица поможет быстро ориентироваться и строить необходимый по звучанию аккорд, находясь в конкретной тональности. dur)

dur) dur)

dur) moll)

moll) При постоянной игре цифровок вырабатываются следующие положительные для музыканта навыки:

При постоянной игре цифровок вырабатываются следующие положительные для музыканта навыки:

Единственное в отличии от предыдущего варианта, в SUS2 терцовый тон понижается на большую секунду, в результате чего аккорд не имеет определенного наклонения. Из трезвучия: до, ми, соль получается: до, ре соль.

Единственное в отличии от предыдущего варианта, в SUS2 терцовый тон понижается на большую секунду, в результате чего аккорд не имеет определенного наклонения. Из трезвучия: до, ми, соль получается: до, ре соль. 02+17.19

02+17.19

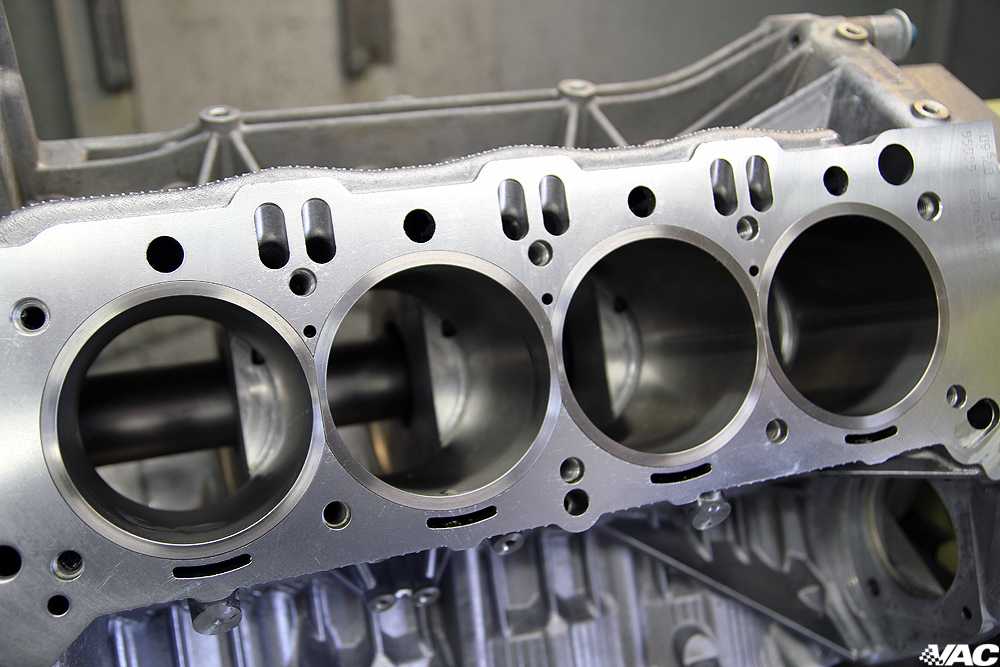

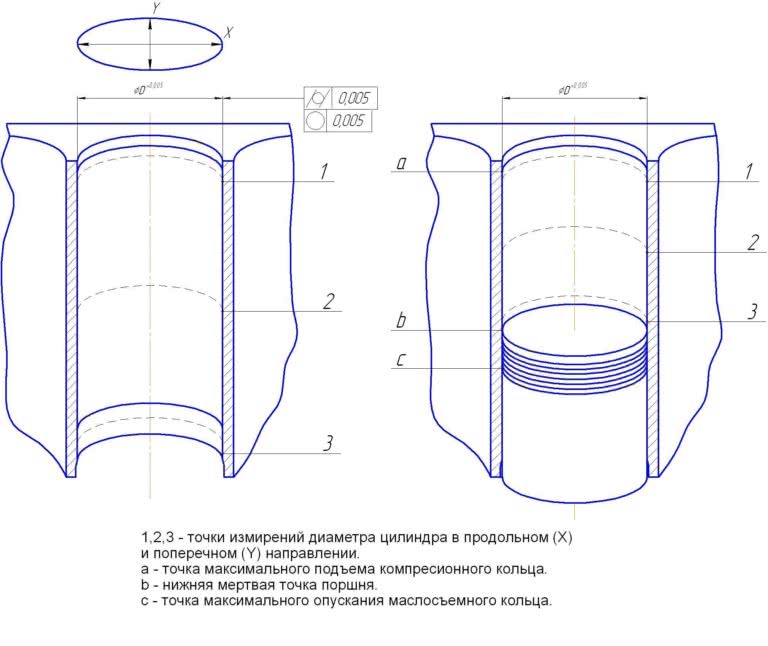

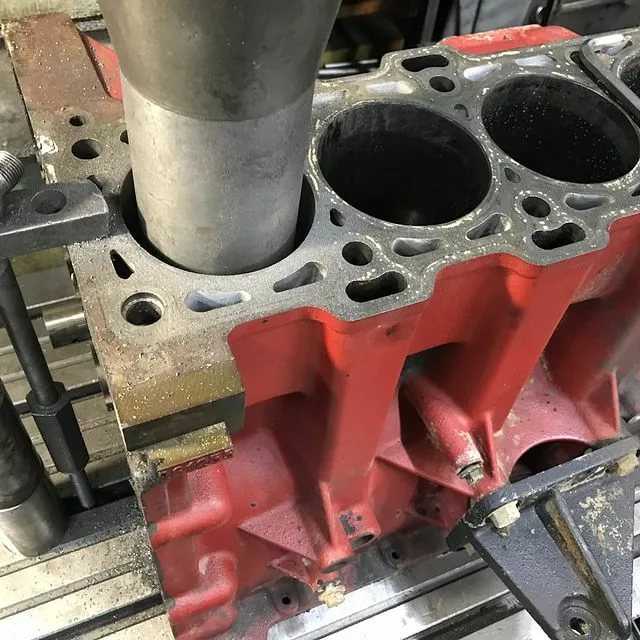

Налицо явное снижение ресурса блока и мотора в целом.

Налицо явное снижение ресурса блока и мотора в целом. Часто заготовки не проходят цикл термообработки — искусственного ста рения. В процессе эксплуатации такие поршни неизбежно подвергаются деформации, их «ведет». Следовательно, их ни в коем случае нельзя монтировать в цилиндры с минимально разрешенным зазором. И даже установка с монтажным зазором в 7–8 соток для многих отечественных поршней не гарантия от теплового прихвата, а клиент требует обеспечить плавное, беззазорное перемещение поршня в расточенном цилиндре. Вот и оказывается расточник между двух огней с одной стороны недовольный клиент, с другой, инструкция. Невдомек горе ремонтнику, что если расточник пойдет у него на поводу, то работать двигатель плохо, но недолго, но недолго, что необходимый зазор в цилиндре всё равно появится, но уже в результате износа и со значительным нарушением геометрии цилиндра, а возможно и с задирами, что отрицательно скажется на ресурсе. Все наверное слышали рассказы бывалых о том «как хорошо двигатель собрали целый час таскали машину чтобы крутится начал».

Часто заготовки не проходят цикл термообработки — искусственного ста рения. В процессе эксплуатации такие поршни неизбежно подвергаются деформации, их «ведет». Следовательно, их ни в коем случае нельзя монтировать в цилиндры с минимально разрешенным зазором. И даже установка с монтажным зазором в 7–8 соток для многих отечественных поршней не гарантия от теплового прихвата, а клиент требует обеспечить плавное, беззазорное перемещение поршня в расточенном цилиндре. Вот и оказывается расточник между двух огней с одной стороны недовольный клиент, с другой, инструкция. Невдомек горе ремонтнику, что если расточник пойдет у него на поводу, то работать двигатель плохо, но недолго, но недолго, что необходимый зазор в цилиндре всё равно появится, но уже в результате износа и со значительным нарушением геометрии цилиндра, а возможно и с задирами, что отрицательно скажется на ресурсе. Все наверное слышали рассказы бывалых о том «как хорошо двигатель собрали целый час таскали машину чтобы крутится начал».

При этом цилиндр должен приобрести правильную форму. После такой обработки микрорельеф поверхности цилиндра представляет собой чередование высоких острых выступов и глубоких впадин. Съем металла при хонинговании не должен быть меньше чем глубина неровностей оставшихся от резца при растачивании. Согласно справочникам шероховатость поверхности после чистового растачивания составляет Ra, мкм 25 — 12.5 значит чтобы удалить следы обработки резцом а заодно и деформированный слой чугуна надо не менее 0.05 — 0.08 мм.

При этом цилиндр должен приобрести правильную форму. После такой обработки микрорельеф поверхности цилиндра представляет собой чередование высоких острых выступов и глубоких впадин. Съем металла при хонинговании не должен быть меньше чем глубина неровностей оставшихся от резца при растачивании. Согласно справочникам шероховатость поверхности после чистового растачивания составляет Ra, мкм 25 — 12.5 значит чтобы удалить следы обработки резцом а заодно и деформированный слой чугуна надо не менее 0.05 — 0.08 мм.

После промывки продуть каналы смазки и охлаждения и можно собирать двигатель.

После промывки продуть каналы смазки и охлаждения и можно собирать двигатель. Нужно понимать, что это только в теории поршень двигается в цилиндре по идеальной траектории. На самом деле это далеко не так. И чем больше отклонение от идеальной траектории, тем быстрее происходит изнашивание и цилиндров и поршней.

Нужно понимать, что это только в теории поршень двигается в цилиндре по идеальной траектории. На самом деле это далеко не так. И чем больше отклонение от идеальной траектории, тем быстрее происходит изнашивание и цилиндров и поршней. И, казалось бы, можно просто заменить поршень, и все станет нормально. Но этого не произойдет. Если геометрия нового поршня идеальная, то геометрия цилиндра уже нарушена, и никакая замена поршня без расточки блока цилиндров в этой ситуации не спасет.

И, казалось бы, можно просто заменить поршень, и все станет нормально. Но этого не произойдет. Если геометрия нового поршня идеальная, то геометрия цилиндра уже нарушена, и никакая замена поршня без расточки блока цилиндров в этой ситуации не спасет. Именно эта ступенька ускоряет разбивание не только поршневых колец, но и посадочных мест на поршне под кольца. Возникают удары, причем, весьма ощутимые.

Именно эта ступенька ускоряет разбивание не только поршневых колец, но и посадочных мест на поршне под кольца. Возникают удары, причем, весьма ощутимые. А если базовые поверхности не будут располагаться соосно и параллельно, то цилиндры и дальше будут разбиваться по мере работы двигателя. И не только цилиндры.

А если базовые поверхности не будут располагаться соосно и параллельно, то цилиндры и дальше будут разбиваться по мере работы двигателя. И не только цилиндры. Восстановление формы цилиндра – вот самая сложная часть процесса. Причина в том, что выработка внутренних поверхностей цилиндра может быть самой разной в различных местах цилиндра. Поэтому перед тем как приступать к расточке, проводят несколько измерений при помощи микрометрических стрелочных приборов. И только после этого выносится решение, как именно нужно протачивать цилиндр, чтобы добиться нужной геометрии поверхности.

Восстановление формы цилиндра – вот самая сложная часть процесса. Причина в том, что выработка внутренних поверхностей цилиндра может быть самой разной в различных местах цилиндра. Поэтому перед тем как приступать к расточке, проводят несколько измерений при помощи микрометрических стрелочных приборов. И только после этого выносится решение, как именно нужно протачивать цилиндр, чтобы добиться нужной геометрии поверхности. Плюс ко всему увеличивается трение, особенно в процессе обкатки, это всегда связано с лишним количеством металлической пыли в масле.

Плюс ко всему увеличивается трение, особенно в процессе обкатки, это всегда связано с лишним количеством металлической пыли в масле. Если вы не нашли то, что искали в нашем каталоге, позвоните нам. Низкий объем, большой объем, отточенный или полуфабрикат — не имеет значения, мы делаем все это. Компания Melling Cylinder Sleeves может изготовить втулку в точном соответствии с вашими спецификациями и за меньшее время, чем вы думаете.

Если вы не нашли то, что искали в нашем каталоге, позвоните нам. Низкий объем, большой объем, отточенный или полуфабрикат — не имеет значения, мы делаем все это. Компания Melling Cylinder Sleeves может изготовить втулку в точном соответствии с вашими спецификациями и за меньшее время, чем вы думаете.

Использование прокладок ГБЦ из очень твердой стали на этих типах двигателей может привести к перекосу картера в области посадочной поверхности фланца гильзы после длительной эксплуатации двигателя.

Использование прокладок ГБЦ из очень твердой стали на этих типах двигателей может привести к перекосу картера в области посадочной поверхности фланца гильзы после длительной эксплуатации двигателя. 2).

2).

Со временем вырываются (вымываются) полные отверстия.

Со временем вырываются (вымываются) полные отверстия. Антикоррозийный состав содержит ингибиторы, препятствующие пенообразованию. Однако со временем эти ингибиторы израсходованы. Поэтому необходимо менять антикоррозионное средство каждые 2 года и использовать правильное соотношение компонентов смеси.

Антикоррозийный состав содержит ингибиторы, препятствующие пенообразованию. Однако со временем эти ингибиторы израсходованы. Поэтому необходимо менять антикоррозионное средство каждые 2 года и использовать правильное соотношение компонентов смеси.

com

com