Автоматическая и полуавтоматическая сварка под флюсом

Автоматическая и полуавтоматическая сварка под флюсом является высокопроизводительным сварочным процессом при изготовлении технологических трубопроводов. При сварке под флюсом сварочная дуга горит между голой электродной проволокой и свариваемым изделием под слоем сыпучего материала, называемого флюсом. Флюс в основном играет такую же роль, как и покрытие электрода при ручной дуговой сварке и, кроме того, закрывает дугу, вследствие чего при этой сварке не требуется защищать глаза специальными стеклами.

Сварку под флюсом осуществляют с помощью сварочной головки.

Полуавтоматическая сварка отличается от автоматической тем, что сварочную головку перемещают вдоль шва вручную.

Подготовляют кромки свариваемых труб и деталей и собирают их для автоматической и полуавтоматической сварки более тщательно, чем для ручной. Глубокий провар и жидкотекучесть расплавленного металла требуют выдерживать при сборке одинаковые размеры зазоров и разделок фасок, что обеспечивает получение высокого качества сварных швов и высокую производительность процесса.

Производительность автоматической и полуавтоматической сварки под слоем флюса в 2—5 раз выше по сравнению с ручной и достигается за счет увеличения плотности тока, увеличения скорости сварки и повышения коэффициента наплавки.

Эксплуатационные преимущества заключаются в полной или частичной автоматизации процесса сварки и, как следствие, улучшении условий труда сварщика.

При автоматической и полуавтоматической сварке труб из малоуглеродистой и низколегированной стали применяют плавленые флюсы АН-348А, ОСЦ-45, ФЦ-9, а из высоколегированной стали аустенитного класса флюс ФЦЛ-2. Неплавленые керамические флюсы К-2 и КВС-19 применяют для сварки легированных и углеродистых сталей.

Для сварки под флюсом стальных труб в основном используют калиброванную холоднотянутую сварочную проволоку круглого сечения. Сварочную проволоку изготовляют диаметром от 0,3 до 12 мм из стали различного химического состава. Наиболее часто применяют проволоку диаметром от 0,8 до 5 мм.

Для сварки труб из малоуглеродистой и низколегированной стали применяют сварочную проволоку Св-08, Св-08ГА, Св-20Г2 и др. Для сварки труб из легированной и высоколегированной стали используют сварочную проволоку из сталей тех же классов (аустенитную, перлитную).

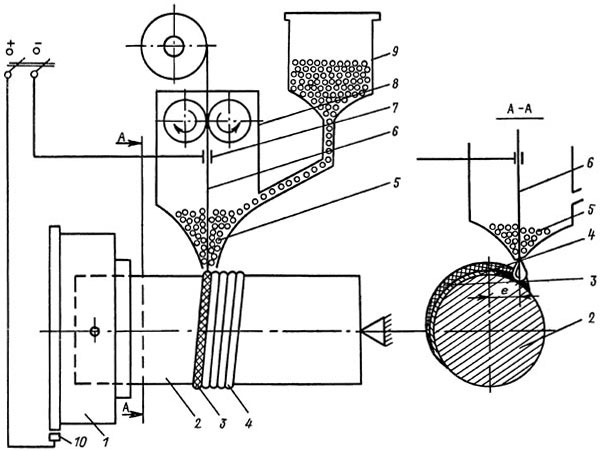

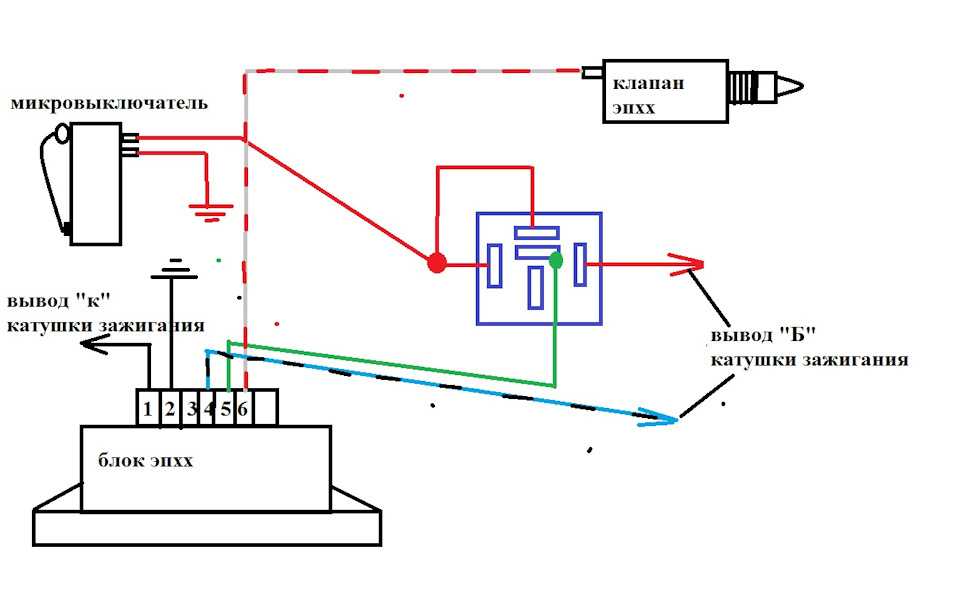

Рис. 80. Трактор ТС-17М:

1 — механизм подачи проволоки, 2 — механизм поперечной корректировки, 3 — бункер для флюса,

4 — кассета, 5 — пульт управления, 6 — коробка скоростей сварки, 7 — механизм включения передвижения трактора, 8 — электродвигатель, 9 — коробка скоростей подачи проволоки

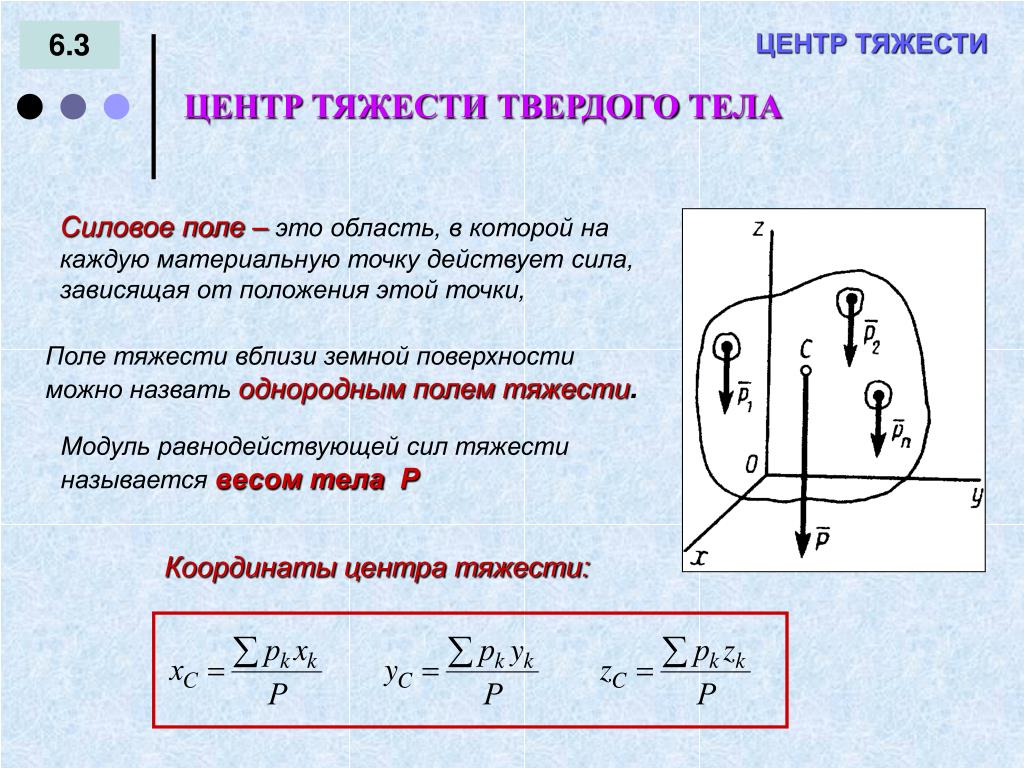

Сварочный дуговой автомат состоит из трех основных частей: сварочной головки, источника питания сварочной дуги и аппаратного ящика с пультом управления. Для автоматической и полуавтоматической сварки под флюсом труб, узлов и деталей трубопроводов наибольшее применение нашли сварочные тракторы ТС-17М, АДС-500, АДС-1000-2, сварочные головки типа ПТ-56, ПТ-1000 и полуавтоматы ПШ-5, ПШ-54, ПДШМ-500. Сварочными тракторами называют аппараты, перемещающиеся непосредственно по свариваемому изделию.

Сварочными тракторами называют аппараты, перемещающиеся непосредственно по свариваемому изделию.

Сварочный трактор представляет собой самоходную тележку, на которой установлены механизм подачи электродной проволоки с токоподводящим мундштуком, бункер для флюса, кассета с электродной проволокой и пульт управления. Наиболее простым, малогабаритным и легким из всех существующих в настоящее время сварочных тракторов является сварочный трактор ТС-17М (рис. 80). Поскольку этот трактор небольших габаритных размеров, его можно применять при сварке внутренних швов цилиндрических изделий диаметром от 1 м и выше. Трактор рассчитан на сварку электродной проволокой диаметром от 1,6 до 5 мм при сварочном токе 200—1000 а. Им можно сваривать любые швы в нижнем и близком к нижнему положениях.

Рис. 81. Универсальный держатель ДШ-5:

1 — бункер для флюса, 2 — щиток для регулирования подачи флюса, 3— шланг, 4 — кнопка управления, 5 — упор, 6 — электродная проволока, 7 —трубчатый наконечник

Рис. 82. схема установки для шланговой полуавтоматической сварки труб под флюсом с помощью полуавтомата ПШ-54:

82. схема установки для шланговой полуавтоматической сварки труб под флюсом с помощью полуавтомата ПШ-54:

1 — дроссель, 2— сварочный трансформатор, 3 — щиток, 4 — аппаратный шкаф, 5 — подающий механизм полуавтомата, 6 — крюк для подвешивания подающего механизма. 7 — кассеты для электродной проволоки, 8 — гибкий шланг, 9 —держатель

Шланговые полуавтоматы ПШ-5, ПШ-54 и ПДШМ-500 благодаря своей простоте и надежности в работе получили широкое применение в трубозаготовительных цехах и заводах. Полуавтоматы предназначены для дуговой сварки под флюсом переменным или постоянным током сплошных и прерывистых прямолинейных, круговых и криволинейных швов, угловых, стыковых и нахлесточных соединений. Полуавтоматами сваривают изделия из малоуглеродистой стали толщиной 3—20 мм и швы, расположенные на горизонтальных и наклонных (до 15°) плоскостях и в труднодоступных местах. Полуавтомат ПШ-5 работает по принципу постоянной подачи проволоки. Скорость подачи проволоки изменяется сменными шестернями. Полуавтомат рассчитан на сварку электродной проволокой диаметром 1,2— 2,5 мм при силе тока до 600 а. Область применения полуавтомата значительно расширяется с применением сменных специализированных держателей (ДШ-5, ДШ-7, ДШ-16, ДШ-17). Наибольшее применение нашел универсальный держатель ДШ-5 (рис. 81).

Скорость подачи проволоки изменяется сменными шестернями. Полуавтомат рассчитан на сварку электродной проволокой диаметром 1,2— 2,5 мм при силе тока до 600 а. Область применения полуавтомата значительно расширяется с применением сменных специализированных держателей (ДШ-5, ДШ-7, ДШ-16, ДШ-17). Наибольшее применение нашел универсальный держатель ДШ-5 (рис. 81).

Полуавтомат ПШ-54 (рис. 82) комплектуется из тех же узлов, что и полуавтомат ПШ-5, но в отличие от него имеет ряд усовершенствований. В частности, вместо сменных шестерен подающий механизм 5 снабжен легкой коробкой скоростей. Держатель 9 полуавтомата ДШ-54 имеет то же устройство, что и держатель ДШ-5.

1. В чем преимущества автоматической и полуавтоматической сварки перед ручной?

2. Объясните назначение флюса при сварке?

3. Назовите основные марки сварочной проволоки.

4. Какое основное оборудование применяют для автоматической и полуавтоматической сварки под флюсом?

5. В чем отличие шланговых полуавтоматов от сварочного трактора?

В чем отличие шланговых полуавтоматов от сварочного трактора?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

автоматическая, полуавтоматическая и ручная, технология процесса и оборудование

Сварка под флюсом – это способ сварки деталей из высоколегированной марганцевой, никелевой или фторидной стали, при котором сварочная ванна и шов защищены от окисления слоем флюса в виде порошка или гранул.

Содержание

- 1 Виды флюсов и их особенности

- 2 Описание технологии процесса

- 3 Оборудование для сварки

- 4 Выбор режима сварки

- 5 Достоинства и недостатки

Процесс формирования шва протекает в газовой полости под слоем непрерывно подаваемого флюса. Кроме функции защиты от окисления, флюс также легирует формируемый шов марганцем и кремнием, повышая его прочность и формируя соединение с высокой степенью однородности.

ГОСТ на сварку флюсом 8713-79 устанавливает размеры и типы сварных соединений, а также способы наложения шва под флюсом.

Виды флюсов и их особенности

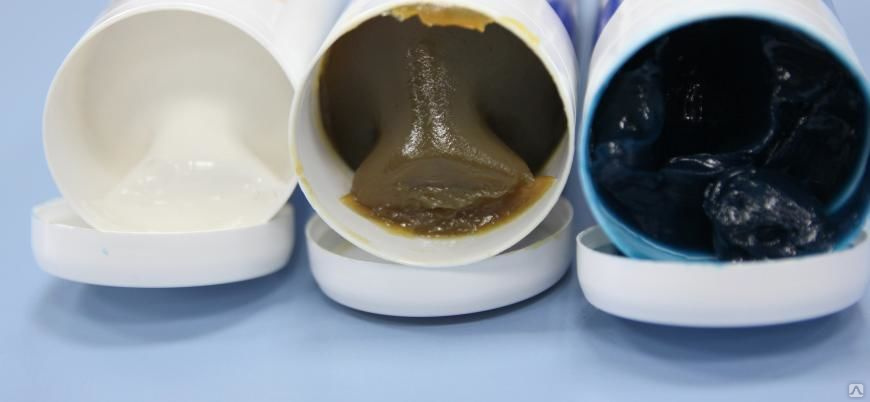

По способу изготовления флюсы бывают:

- плавленые;

- керамические.

Плавленые флюсы изготавливают из шлакообразующих марганцевых руд и кварцевого песка путем размалывания, смешивания и расплавления с последующим гранулированием. Такие флюсы экономичны и хорошо подходят для сварки деталей из низколегированной стали.

Керамические (неплавленные) флюсы изготавливают из окислителей и солей амфотерных металлов, которые измельчают, смешивают с жидким стеклом до однородного состояния, после чего гранулируют и прокаливают.

Примерная стоимость керамических флюсов на Яндекс.маркет

Керамические флюсы имеют мелкодисперсную порошкообразную структуру, они применяются для сваривания сложных высоколегированных стальных сплавов, при этом состав флюса подбирается под конкретную марку свариваемой стали.

По химическому составу флюсы бывают:

- солевые;

- оксидные;

- смешанные.

Солевые флюсы содержат соли фторидов и хлоридов, применяются для электросварки титана и стали, легированной никелем и хромом. Оксидные флюсы содержат оксиды активных металлов и кремния, применяются для сварки низкоуглеродистой стали. Смешанные флюсы содержат оксиды и соли металлов в различных пропорциях, применяются для сваривания многокомпонентных сплавов или деталей из разных металлов.

Описание технологии процесса

Существует три основных способа сварки под флюсом:

- автоматический;

- полуавтоматический;

- ручной.

При автоматической сварке траектория и скорость движения электрода, а также скорость подачи проволоки регулируется управляющим процессором, рабочие участвуют только в качестве контролеров процесса для экстренного отключения сварочного агрегата.

Полуавтоматическая сварка под флюсом предполагает, что скорость подачи проволоки, сила тока сварки и угол наклона электрода к линии сварки регулируются автоматически, а ведение дуги осуществляется сварщиком вручную – через рукоятку или дистанционное управление. Полуавтоматический сварочный агрегат позволяет вручную изменять отдельные параметры тока непосредственно во время процесса сварки.

Сварка под флюсом вручную применяется в небольших агрегатах, где система подачи флюса встроена в неплавящийся электрод, при этом сварщик регулирует направление движения, угол наклона и скорость хода электрода в ручном режиме, специальными кнопками управляя подачей флюса и силой тока сварки.

Общий порядок действий при сварке под флюсом:

- С поверхностей деталей снимается оксидная пленка.

- Детали закрепляются на сварочной плите.

- Выбираются настройки и режим сварочного аппарата.

- Заполняется резервуар для флюса.

- Устанавливается бухта наплавной проволоки, конец которой заправляется в электрод.

- Происходит процесс сваривания.

- После остывания деталей собирается неизрасходованный флюс, и шов очищается от шлака.

Важно следить за расходованием проволоки и флюса, чтобы не допустить работы электрода вхолостую и повреждения деталей.

Оборудование для сварки

Для сварки флюсом потребуются стационарные условия и оборудование:

- сварочная плита;

- наплавная проволока;

- неплавящийся электрод;

- система подачи флюса;

- система контроля.

Сварочные плиты выполняются на бетонном основании из жаростойких материалов с возможностью закрепления деталей. Проволока берется из материала свариваемых деталей, толщина от 0,3 до 12 мм. Электрод изготавливается из вольфрамового сплава с керамической оплеткой.

Система подачи флюса представляет собой резервуар и шланг, конец которого отстоит от электрода на 10-30 см. Диаметр шланга подачи флюса должен позволять гранулам свободно сыпаться перед электродом.

Схема процесса автоматической сварки под слоем флюса

Автоматическая и полуавтоматическая сварка под флюсом контролируется программным обеспечением, регулирующим направление и скорость движения электрода вдоль линии сваривания.

Выбор режима сварки

В зависимости от толщины и металла свариваемых деталей выбирается режим сварки под флюсом. Для каждого режима существует свой диапазон напряжения, силы тока сварки и диаметр проволоки. Скорость формирования шва колеблется в пределах от 6 до 100 метров в час.

Если толщина свариваемых деталей от 2 до 10 мм, то выбирается режим сварки на стальной подкладке под стыком деталей. Режим на флюсовой подушке подходит для сварки деталей толщиной 10-25 мм, а сварка деталей толщиной 16-70 мм выполняется в режиме предварительной ручной проварки нижней части шва.

С увеличением толщины свариваемых деталей растет диаметр проволочного электрода и сварочный ток, но уменьшается скорость формирования сварного шва.

Сила тока сварки (А) зависит от толщины проволоки (мм) следующим образом:

- 2 мм – 200-400 А;

- 3 мм – 300-600 А;

- 4 мм – 400-800 А;

- 5 мм – 700-1000 А;

- 6 мм – 700-1200 А.

Напряжение сварки существенно увеличивается только при толщине деталей свыше 25 мм.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

Системы автоподачи флюса и сохранение постоянного расстояния от электрода до шва позволяет сваривать сложные детали с минимальным участием рабочих. Защитный слой флюса не дает расплавленному металлу разбрызгиваться, что позволяет производить сварку под высокими токами, многократно увеличивая скорость формирования и качество шва.

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Информация о методе дуговая сварка под флюсом

- Главная

- |

- Азбука сварки — Справочный раздел

- | org/ListItem»>Другие методы сварки

Сварка под флюсом является разновидностью дуговой сварки. Особенностью такого вида дуговой сварки является ведение сварочного процесса с использованием специального порошкового сварочного флюса. Сварочная дуга в процессе сварки горит под слоем флюса.

Флюс – это специальное вещество в виде порошка или гранул с положительными характеристиками. Флюс подается прямо в зону сварки толстым слоем и используется для защиты сварочной ванны от попадания воздуха в процессе сварки. В этом смысле порошковый флюс аналогичен использованию для сварки инертного газа, защищающего ванну от кислорода.

Дуговая сварка под флюсом имеет ряд особенностей, выгодно отличающих метод от стандартной дуговой сварки:

- максимальная защита сварочной зоны в процессе работы,

- значительное сокращение потерь электрода и присадочной проволоки,

- практически полное отсутствие брызг металла,

- повышение производительности сварочного процесса,

- снижение чувствительности к появлению оксидов на поверхности металла,

- дополнительная защита операторов от дугового свечения,

- высокое качество шва и улучшенные свойства металла шва благодаря пониженной скорости остывания материала в процессе.

Но при этом сварка с использованием защитного флюса имеет ряд недостатков, которые могут быть существенны при выборе метода:

- повышение общих расходов на сварочный процесс,

- повышение сложности корректировать положение дуги,

- необходимость дополнительной защиты органов дыхания операторов от газов,невозможность визуально контролировать непосредственное место сварки,

- невозможность сварки в любом пространственном положении,

- повышение текучести металла и флюса в процессе работы,

- высокая зависимость качества выполнения работы от сборки сварочных кромок в связи с угрозой вытекания расплавленного флюса или металла с последующим образованием дефектов.

Техника проведения дуговой сварки под флюсом

Дуговая сварка под флюсом выполняется полуавтоматическим или автоматическим способом. Это связано с необходимостью автоматизации процесса подачи сварочной проволоки и флюса. Электродная проволока, используемая в процессе, автоматически вытягивается в дугу специальными роликами автомата. Используемая проволока должна по составу соответствовать свариваемым материалам.

Электродная проволока, используемая в процессе, автоматически вытягивается в дугу специальными роликами автомата. Используемая проволока должна по составу соответствовать свариваемым материалам.

Сварочный ток подводится к проволоке и к изделию. В зависимости от задач может использоваться постоянны или переменный ток прямой или обратной полярности. Сварочные работы следует начинать с тщательной обработки и зачистки свариваемых материалов от краски, ржавчины, пыли и других загрязнений, в том числе с использованием металлической щетки или шлифовального круга при необходимости.

Флюс подается к месту сварки перед дугой. Толщина слоя флюса должна составлять не меньше 40-80мм, а ширина слоя – 40-100мм. Количество флюса зависит от условий сварки и толщины сварочной проволоки.

Из-за высокой температуры от дуги флюс и металл начинают плавиться и испаряться. В результате образуется газовое облако, защищающее дугу и сварочную ванну от попадания воздуха. Расплавленный флюс после гашения дуги остывает и образует шлаковую корку, которая после завершения работ легко отделяется от сварочного шва.

Расплавленный флюс после гашения дуги остывает и образует шлаковую корку, которая после завершения работ легко отделяется от сварочного шва.

В зависимости от свариваемых материалов и других условий ведения процесса могут использоваться различные виды флюсов. Флюсы делятся на несколько классов и подгрупп:

- по способу производства: плавленые или неплавленые (керамические),

- по химическому составу: оксидные, солевые или смешанные (солеоксидные),

- по активности (скорости окисления): пассивные, малоактивные, активные и высокоактивные,

- по строению гранул: стекловидные, пемзовидные или цементированные.

Область применения сварки под флюсом

Сварка с использованием флюса в первую очередь была разработана для работы с различными видами стали. В настоящее время с развитием технологий дуговую сварку под флюсом используют и для сваривания алюминия, меди, различных тугоплавких металлов.

Флюс используется для соединения вертикальных швов, сваривания труб различного диаметра (в том числе очень больших размеров, а также для сваривания кольцевых швов в других ситуациях. Это позволяет применять дуговую сварку под флюсом в кораблестроении, трубопрокатной промышленности, нефтегазовой отрасли и многих других промышленных сферах.

Это позволяет применять дуговую сварку под флюсом в кораблестроении, трубопрокатной промышленности, нефтегазовой отрасли и многих других промышленных сферах.

Полуавтоматическая сварка под слоем флюса

Категория:

Машины и оборудование для арматурных работ

Публикация:

Полуавтоматическая сварка под слоем флюса

Читать далее:

Ручная дуговая электросварка

Полуавтоматическая сварка под слоем флюса

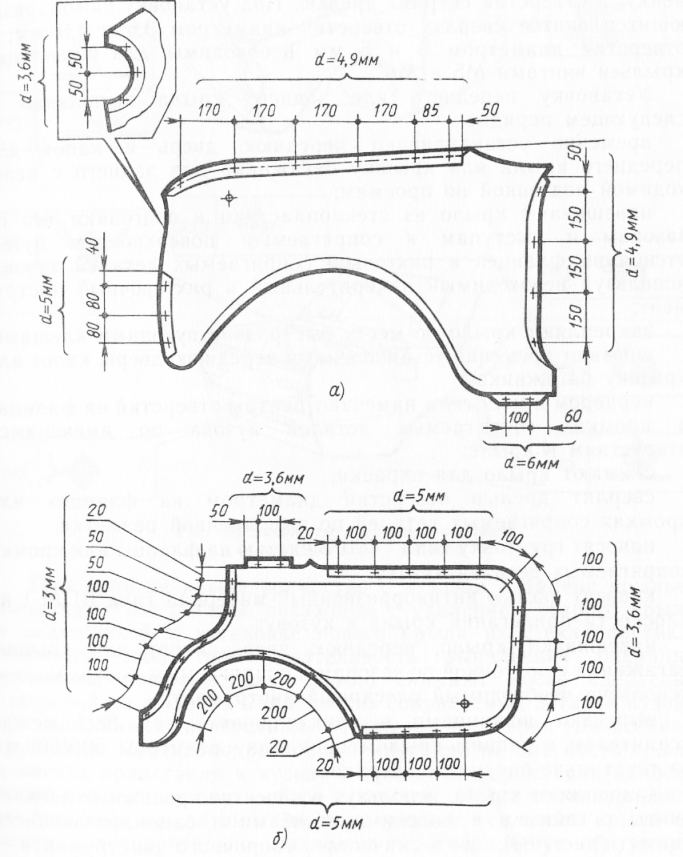

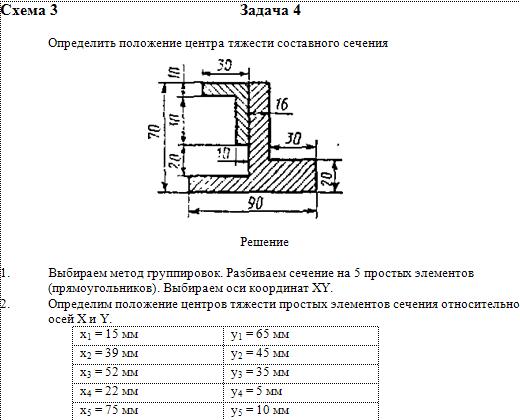

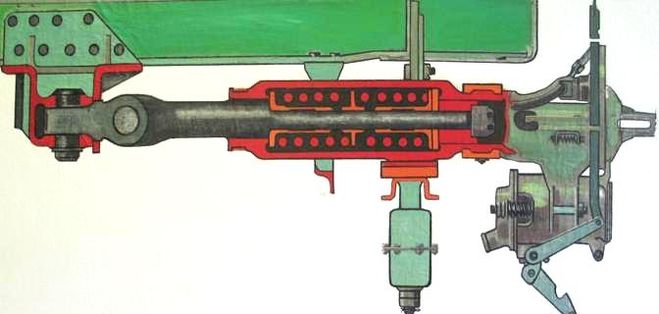

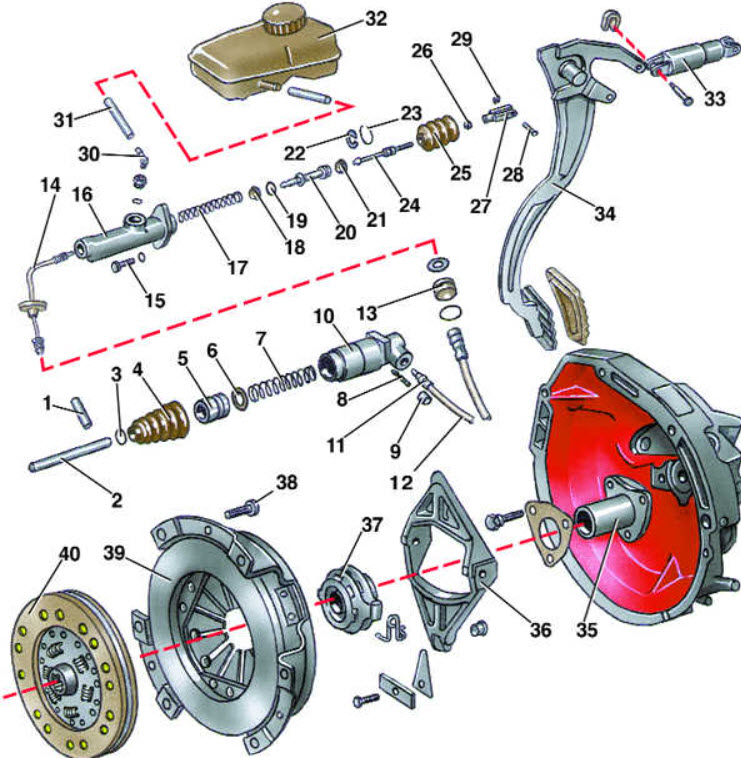

Этот вид сварки выполняется в медных и графитовых формах, на медных и керамических съемных подкладках, назначение которых — удерживать расплавленный металл и флюс и придавать шву требуемую форму (рис. 18.34).

Рис. 18.34. Полуавтоматическая сварка под флюсом: а — горизонтального стыка; 6 — вертикального стыка; 1 — стыкуемые стержни; 2 — медная разъемная форма; 3 — струбцина

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Составные съемные формы изготавливают из меди марок MJ, МОб, МО или графита марок ЭТО, ЭГ1, ГМЗ, ЭЭГ, ППГ. Могут быть также использованы формы из песчано-керамическш смесей. Элементы медных и графитовых форм ‘’ закрепляют на стыкуемых стержнях струбцинами.

Могут быть также использованы формы из песчано-керамическш смесей. Элементы медных и графитовых форм ‘’ закрепляют на стыкуемых стержнях струбцинами.

Полуавтоматическая сварка открытой дугой в защитной газовой среде заключается в том, что она производится в газовой среде (обычно СО) электродной проволокой малого диаметра (0,8- ; 1 мм), подаваемой полуавтоматом. Образующаяся небольшая сварочная ванна позволяет осуществлять сварку в любых положениях и наблюдать за процессом сварки. Недостатком метода является возможность сдувания газа ветром. Рекомендуемые режимы сварки для проволоки марок Св-08ГС, Св-18ХГСА диаметром 1 мм приведены в табл. 18.32.

Таблица 18.31

Полуавтоматическая сварка под слоем флюса

Таблица 18.32

Режимы сварки в защитной газовой среде

Сварочные полуавтоматы. Полуавтоматические аппараты для сварки в защитной среде углекислого газа и сварки порошковой и голой легированной проволокой оснащены механизмами для подачи электродной проволоки, кассетами со сварочной проволокой, гибким шлангом с то-копроводящим кабелем, по которому подается проволока, сварочным пистолетом, с помощью которого сварщик подает проволоку в зону сварки и управляет процессом. Выпускаемые сварочные полуавтоматы бывают передвижными и переносными.

Выпускаемые сварочные полуавтоматы бывают передвижными и переносными.

Полуавтомат ПДГ-302 состоит из двух агрегатов: шкафа управления с аппаратурой, обеспечивающей регулирование скорости подачи электродной проволоки, с дистанционным управлением с помощью кнопочного пульта и механизма подачи проволоки, помещенного в ранцевом устройстве на спине у сварщика. В корпусе ранцевого устройства помещена кассета с проволокой, а кнопочный пульт управления помещен на ремне в удобном для пользования месте. Такая компоновка аппарата позволяет пользоваться им в труднодоступных местах.

Полуавтомат А-1114М выпускается без шкафа управления. Он состоит из подающего механизма, кассеты для проволоки, шланга и держателя-пистолета облегченного типа. Подающий механизм включает пусковое реле, обеспечивающее самоторможение двигателя подачи электродной проволоки в конце сварки. Питание двигателя осуществляется от источника сварочного тока. Для обеспечения постоянства подачи проволоки внешнюю вольтамперную характеристику. Полуавтомат легко переносится и поэтому его можно устанавливать непосредственно в местах сварки.

Полуавтомат легко переносится и поэтому его можно устанавливать непосредственно в местах сварки.

Полуавтоматы ПДПГ-500, ПШ-5-1, ПШ-54, ПДШМ-500, А-936, А-929 предназначены для сварки под слоем флюса и электрошлаковой сварки. Устройство полуавтоматов этой группы такое же, как вышерассмотренных, и отличается от них наличием флюсоподающих устройств. Для сварки арматуры рекомендуется применять полуавтомат А-936, являющийся модификацией полуавтомата А-765 для сварки под флюсом.

Полуавтомат А-936 смонтирован на тележке, на которой размещены подающий механизм и кассета с проволокой. Подающий механизм соединен с гибким шлангом и сварочным кабелем с источником питания. Шкаф управления устанавливается отдельно и соединен с подающим механизмом проводом управления. Держатель имеет бункер для подачи флюса в зону сварки. Засыпка флюса производится периодически вручную. Скорость подачи электродной проволоки регулируется от 58 до 582 м/ч. Технические характеристики шланговых полуавтоматов приведены в табл. 18.33.

18.33.

При полуавтоматической сварке применяется различное вспомогательное оборудование: для фиксации и временного крепления арматурных сеток и каркасов, подгонки отдельных стержней, имеющих искривления, формирования сварочного шва, струбцин для удержания форм и подкладок и др.

Таблица 18.33

Технические характеристики сварочных шланговых полуавтоматов

Струбцина (рис. 18.35) применяется для выравнивания и осевого совмещения выпусков арматуры диаметром до 36 мм в случае их искривления или концов отдельных стержней и сеток при сборке арматуры на объекте. Струбцина состоит из корпуса, двух захватов и силового винта.

Приспособление для фиксации нескольких арматурных стержней диаметром 20—36 мм перед их сваркой внахлестку фланговыми швами представляет собой рычажный механизм (рис. 18.36) с кулачком, подпружиненным упором и штоком. При нажатии на рычаг шток сжимает свариваемые стержни. Выравнивание стержней в горизонтальной или вертикальной плоскости производится прижимной пластиной.

Приспособление для закрепления медных желобчатых подкладок (рис. 18.37) при сварке горизонтальных арматурных стержней состоит из двух скоб с винтом, объединенных общим стержнем. При завинчивании винтов нижние части и подкладки закрепляются на свариваемых стержнях с помощью струбцин.

Рис. 18.35. Струбцина для выравнивания стержней: 1 — кулачок: 2 — оычаг: 3-5 — винты

Рис. 18.36. Приспособление для фиксации стержней 1 — рычаг; 2 — прижимная пластина; 3 — кулачок; 4 — шток; 5 — сменный вкладыш; б — основание

Рис. 18.38. Инвентарные медные формы:

а — для горизонтальных стыков; б — для вертикальных стыков

Для предохранения от вытекания расплавленного металла и флюса стержни на расстоянии 40—50 мм от вертикальной оси межторцового зазора обматываются 3-4 кольцами шнурового асбеста.

Сварка под флюсом (SAW) | Сварка и сварщик

При сварке под флюсом сварочная дуга горит между изделием и торцом сварочной проволоки. По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка).

По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка).

Под влиянием тепла дуги основной металл и флюс плавятся, причем флюс образует вокруг зоны сварки эластичную пленку, изолирующую эту зону от доступа воздуха. Капли расплавляемого дугой металла сварочной проволоки переносятся через дуговой промежуток в сварочную ванну, где смешиваются с расплавленным основным металлом. По мере перемещения дуги вперед металл сварочной ванны начинает охлаждаться, так как поступление тепла к нему уменьшается. Затем он затвердевает, образуя шов. Расплавляясь, флюс превращается в жидкий шлак, который покрывает поверхность металла и остается жидким еще некоторое время после того, как металл уже затвердел. Затем шлак затвердевает, образуя на поверхности шва шлаковую корку.

Одной из разновидностей этого способа сварки является сварка по флюсу. При этом используется значительно меньшая толщина слоя флюса, чем при сварке под флюсом. Дуга горит в условиях свободного доступа воздуха. Расплавляемый металл проволоки при переходе через дуговой промежуток не имеет шлаковой защиты. Металл сварочной ванны и шов покрыты тонким слоем шлака. При сварке по флюсу металл значительно хуже защищен от воздуха, чем в процессе сварки под флюсом. Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал. Этот способ сварки используется для сварки алюминия и его сплавов.

При этом используется значительно меньшая толщина слоя флюса, чем при сварке под флюсом. Дуга горит в условиях свободного доступа воздуха. Расплавляемый металл проволоки при переходе через дуговой промежуток не имеет шлаковой защиты. Металл сварочной ванны и шов покрыты тонким слоем шлака. При сварке по флюсу металл значительно хуже защищен от воздуха, чем в процессе сварки под флюсом. Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал. Этот способ сварки используется для сварки алюминия и его сплавов.

Оборудование для сварки под флюсом: характеристики источника питания, тип тока

Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом:

- С постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги) – для сварки проволокой до 3 мм

- С автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием) – для сварки проволокой диаметром более 3 мм.

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода. Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой (см. статью Вольт-амперная характеристика дуги).

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтамперной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменяя напряжение холостого хода внешней характеристики источника питания.

На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменяя напряжение холостого хода внешней характеристики источника питания.

На аппаратах с авторегулированием напряжение на дуге задается на пульте управления и автоматически поддерживается постоянным во время сварки. Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, высоты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

Конструкция соединения для сварки под флюсом

Форму разделки кромок для механизированной сварки под флюсом выбирают в зависимости от толщины свариваемых изделий и в соответствии с:

- ГОСТ 8713-79 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом.

Основные типы и конструктивные элементы»

Основные типы и конструктивные элементы» - ГОСТ 11533-75 «Автоматическая и полуавтоматическая сварка под флюсом. Соединения сварные под острыми и тупыми углами»

- ГОСТ 16098-70 «Швы сварных соединений из двухслойной коррозионно-стойкой стали»

- ГОСТ 15164-78 «Сварные соединения и швы. Электрошлаковая сварка. Основные типы и конструктивные элементы».

Область применения сварки под флюсом

Механизированная сварка под флюсом является одним из основных способов сварки плавлением. Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов. Под флюсом сваривают медь и ее сплавы, а также алюминий и алюминиевые сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений.

Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы и удобных для удержания флюса. Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5 — 2,0 до 60 мм. Нецелесообразно сваривать конструкции с короткими швами.

Технологии сварки под флюсом одной или несколькими проволоками

Существуют разновидности сварки под флюсом, когда в некоторых случаях целесообразно применение двухдуговой или многодуговой сварки. При этом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоенным (расщепленным) электродом дуги, горящие в общую ванну, питаются от одного источника. Это несколько повышает производительность сварки за счет повышения количества расплавленного электродного металла.

Электроды по отношению к направлению сварки могут быть расположены последовательно или перпендикулярно. При последовательном расположении глубина проплавления шва несколько увеличивается, а при перпендикулярном уменьшается. Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

Второй вариант расположения электродов позволяет выполнять сварку при повышенных зазорах между кромками. Изменяя расстояние между электродами, можно регулировать форму и размеры шва. Удобно применение этого способа при наплавочных работах. Однако недостатком способа является некоторая нестабильность горения дуги.

При двухдуговой сварке используют два электрода (при многодуговой несколько). Дуги могут гореть в общую или раздельные сварочные ванны (когда металл шва после первой дуги уже полностью закристаллизовался). При горении дуги в раздельные сварочные ванны оба электрода обычно перпендикулярны плоскости изделия. Изменяя расстояние между дугами, можно регулировать термический цикл сварки, что важно при сварке закаливающихся сталей. Эта схема позволяет вести сварку на высоких скоростях, в то время как применение повышенного тока при однодуговой сварке приводит к несплавлениям — подрезам по кромкам шва. При двухдуговой сварке вторая дуга, горящая в отдельную ванну, электродом, наклоненным углом вперед (угол ?=45-60°), частично переплавляет шов, образованный первой дугой, и образует уширенный валик без подрезов. Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги — переменный, для другой — постоянный).

Для питания дуг с целью уменьшения магнитного дутья лучше использовать разнородный ток (для одной дуги — переменный, для другой — постоянный).

Что это такое — сварка под флюсом: преимущества технологии, разновидности, плюсы и минусы

Уже давно известно, что на процессы, которые происходят в сварочной ванне, негативно воздействует воздух. В наше время в производстве используют технологии, способные исключить данный фактор.

Сегодня в основном применяется сварка ручная дуговая, в среде защитных газов или автоматическая под слоем флюса. Последний вариант позволяет не только выполнять работу намного быстрее, но и улучшает характеристики шва.

Что представляет собой этот метод?

Сварка флюсом — это процесс, в котором дуга, находящаяся между обрабатываемым материалом и проволокой, горит под гранулированным порошком. При воздействии высокой температуры гранулы и электрод начинают плавиться. В итоге вокруг сварной ванны образуется эластичная пленка. Она защищает расплавленный металл и дугу от неблагоприятного воздействия, а еще не дает проникнуть воздуху.

Она защищает расплавленный металл и дугу от неблагоприятного воздействия, а еще не дает проникнуть воздуху.

Во время остывания элементы флюса преобразуются в шлак, покрывающий шов. По окончании сварки, наплавленную корку получится легко удалить от металла механическим способом. Остатки слоя флюса собираются и применяются в дальнейшем. Осуществлять соединение под сыпучим одеялом можно на разном оборудовании.

Полуавтоматическая сварка

В этом случае мастеру предстоит направлять проволоку и контролировать вылет электрода. Подача сварной проволоки выполняется автоматически. Сварщик должен лишь подобрать скорость, мощность напряжения дуги и угол наклона электрода.

Роботизированная автоматическая сварка

Подобная технология подразумевает сварку под флюсом ровных поверхностей и угловых швов. Причем скорость и направление движения электрода задает устройство. Роботизированный метод позволяет добиться прочного соединения, к тому же он отличается скоростью работы и высоким качеством наложения шва.

Сегодня очень часто стали использовать тандемную технологию. В этом методе два электрода находятся параллельно друг к другу в одной плоскости. Автоматическая сварка под флюсом в тандеме улучшает качество шва. Кроме этого, подобный метод имеет минимальную величину сварочной ванны и мгновенное возбуждение дуги.

Разновидности флюсов

Делятся они на несколько групп, в зависимости от металла:

- Высоколегированные стали;

- Цветные сплавы и металлы;

- Легированные и углеродистые стали.

Более того, в зависимости от способа производства, флюс бывает керамическим и плавленым. В первом случае представлены керамические вещества, имеющие легирующие качества и улучшенный шов, а во втором — обладают пемзовидной или стекловидной структурой.

Создают керамический флюс измельчением элементов, смешиванием с экструзией, помогающей добиться однородной массы и лучшего измельчения, а также с жидким стеклом. Подобный процесс с использованием этих смесей выполняется, если требуется дополнительное легирование материала шва.

Изготавливается плавленый флюс путем спекания исходных материалов, с дальнейшей их грануляцией.

Помимо этого, флюсы для газовой и электрической сварки делятся по химическому составу на следующие категории:

- Солевые. В них содержатся только фториды и хлориды. Они применяются для дуговой сварки флюсом шлакового переплава и активных металлов;

- Смешанные. Они представляют собой комбинацию солевых и оксидных смесей. С помощью таких флюсов осуществляется варка легированных сталей;

- Оксидные. Такие смеси нужны для сварки низколегированных и фтористых сталей. В их составе имеются окислы металла с небольшим содержанием фтористых соединений.

Как видно, разных модификаций этого материала довольно много. Но следует помнить, что автоматический сварка считается успешной, если используется соответствующий условиям флюс.

Основные режимы

Самыми важными режимами для автоматической сварки флюсом служат такие значения, как полярность, род и сила тока, напряжение электрической дуги, скорость и размер электродной проволоки.

Не так важны, но тоже значимы такие режимы, как угол наклона свариваемых кромок и электрода, размер его вылета, состав флюса, подготовка металла и тип сварного соединения.

Когда подбирают параметры режимов сварки под флюсом, во внимание принимают еще и требования к величине сварного шва и геометрической форме, толщину кромок и ширину соединения.

Прежде чем приступить к сварке, нужно сначала выбрать размер проволоки. Исходить необходимо из свариваемой толщины. Потом уже подбирается размер сварочного тока, и выясняется скорость подачи проволоки.

Чаще всего для сварки под флюсом применяется проволока сплошного сечения, размером от 1—6 мм. При этом сила тока не должна превышать 150—2000 A, а напряжение дуги — 22—55 B .

Минусы и плюсы сварки под флюсом

В этой технологии через мундштук подается сварочный ток на проволоку. Располагается он на небольшом расстоянии от ее края, как правило, менее 70 мм. Благодаря чему электрод не может перегреться, поэтому используются токи большой силы. Все это помогает добиться глубокого провара и быстрой наплавки металла. Тем более что таким способом можно осуществлять сварку более толстого металла без раздела кромок.

Все это помогает добиться глубокого провара и быстрой наплавки металла. Тем более что таким способом можно осуществлять сварку более толстого металла без раздела кромок.

Дуговая сварка, производимая автоматическим методом под флюсом, обеспечивает постоянство формы и величины шва, а также создает однородность его химического состава. Тем самым позволяя получить качественное соединение с высокой стабильностью его качеств. Такой метод сварки позволяет избежать многих дефектов, например, возникновения участков, где элементы не сплавились, и подрезов.

В процессе этой сварки не происходит разбрызгивание металла, так как сварочная ванна и дуга защищены от воздуха. Благодаря этому не придется очищать от брызг поверхность материала. Сварка под флюсом позволяет сэкономить электроэнергию и сварочные материалы примерно на 30—40%.

Сварщику, выполняющему работу, необязательно использовать защиту для лица и глаз, ведь выделение вредных газов значительно меньше, нежели во время ручной сварки.

Правда, автоматическая сварка под слоем флюса обладает не только преимуществами, но и недостатками. Одним из них является жидкотекучесть флюса и расплавленного металла. Вот почему можно варить лишь в нижнем положении, при этом отклонение плоскости шва от горизонтали должно составлять 10—15°.

Если пренебречь данным правилом, то могут возникнуть различные дефекты. Именно из-за этого сварку под флюсом не используют для скрепления поворотных кольцевых стыков труб, диаметр которых меньше 150 мм. К тому же такой метод требует более тщательную сборку кромок и применение некоторых приемов.

Для чего нужна сварка флюсом?

Работы с применением флюса смогли в свое время произвести в промышленной отрасли настоящую революцию. Изначально подобная технология предназначалась для обработки низкоуглеродистой стали. Однако в настоящее время можно использовать порошок почти для любых материалов, включая тугоплавкие металлы и стали, которые плохо поддаются обработке.

Происходящие при сварке флюсом металлургические процессы предоставили возможность применять полуавтоматическое и механизированное оборудование для следующих работ:

- Соединение вертикальных швов. Осуществляется со свободным или принудительным формированием шва. Лучшая прочность сцепления достигается с металлами 20—30 мм;

- Сваривание труб разного диаметра. Сначала научились на автоматических установках соединять трубы малого диаметра, но с усовершенствованием технологии обработки, смогли освоить способ, позволяющий варить материалы больших размеров;

- Варка кольцевых швов. Сложность такой работы в том, что нужно удерживать сварную ванну и стараться избежать растекания металла. Выполняют такую сварку флюсом на станках ЧПУ. В некоторых ситуациях может понадобиться ручная подварка.

Осуществление всех этих работ регламентируется согласно технологической карте сварки. При любых нарушениях накладываются большие штрафные санкции.

- Автор: Александр Романович Чернышов

- Распечатать

Оцените статью:

(2 голоса, среднее: 5 из 5)

Поделитесь с друзьями!

Дуговая сварка под флюсом (SAW) — Weld Guru

Дуговая сварка под флюсом (SAW) представляет собой процесс, при котором соединение металлов производится путем нагрева дугой или дугами между незащищенным металлическим электродом или электродами и изделием.

Компоненты оборудования SAW, необходимые для дуговой сварки под флюсом, показаны на рис. 10-59.

Оборудование состоит из сварочного аппарата или источника питания, устройства подачи проволоки и системы управления, сварочной горелки для автоматической сварки или сварочной горелки и кабеля для полуавтоматической сварки, бункера для флюса и механизма подачи, обычно системы регенерации флюса, и ходовой механизм для автоматической сварки.

Источник питания для дуговой сварки под флюсом должен быть рассчитан на 100-процентный рабочий цикл, поскольку операции дуговой сварки под флюсом являются непрерывными, а продолжительность сварки может превышать 10 минут.

Если используется источник питания с 60-процентным рабочим циклом, его номинальные характеристики должны быть снижены в соответствии с кривой рабочего цикла для 100-процентного режима работы.

При использовании постоянного тока переменного или постоянного тока необходимо использовать систему подачи проволоки с электродом, чувствительным к напряжению.

При использовании постоянного напряжения используется более простая система подачи проволоки с фиксированной скоростью. Система CV используется только с постоянным током.

Используются как генераторные, так и трансформаторно-выпрямительные источники питания, но более популярны выпрямительные машины.

Сварочные аппараты для дуговой сварки под флюсом в диапазоне от 300 до 1500 ампер.

Они могут быть подключены параллельно для обеспечения дополнительной мощности для сильноточных приложений.

Электроэнергия постоянного тока используется для полуавтоматических приложений, а электроэнергия переменного тока используется главным образом в машинном или автоматическом методе.

Многоэлектродные системы требуют специальных типов цепей, особенно когда используется переменный ток.

Для полуавтоматического применения сварочная горелка и кабель используются для подачи электрода и тока и подачи флюса на дугу.

Электродная проволока подается через дно этого флюсового бункера через токосъемный наконечник к дуге.

Пистолет с бункером может иметь пусковой переключатель для начала сварки или может использовать «горячий» электрод, так что при прикосновении электрода к изделию подача начинается автоматически.

Для автоматической сварки горелка крепится к двигателю механизма подачи проволоки и оснащена токосъемными наконечниками для передачи сварочного тока на электродную проволоку.

Бункер для флюса обычно крепится к горелке и может иметь клапаны с магнитным приводом, которые могут открываться или закрываться системой управления.

Другое иногда используемое оборудование может включать в себя тележку, которая может представлять собой простой трактор или сложное передвижное специализированное приспособление. Обычно предусмотрена установка для рекуперации флюса, которая собирает неиспользованный флюс для подводной дуги и возвращает его в питающий бункер.

Система дуговой сварки под флюсом может стать довольно сложной за счет включения дополнительных устройств, таких как повторители шва, ткацкие станки и рабочие вездеходы.

Схема сварки под флюсом

Рисунок 10-59. Блок-схема SAW (дуговая сварка под флюсом) Оборудование.

Преимущества сварки под флюсом

Основными преимуществами дуговой сварки под флюсом или дуговой сварки под флюсом являются:

- высокое качество металлического шва.

- чрезвычайно высокая скорость и скорость наплавки

- гладкий, равномерный сварной шов без брызг.

- мало или нет дыма.

- отсутствие вспышки дуги, поэтому минимальная потребность в защитной одежде.

- высокий коэффициент использования электродной проволоки.

- простая автоматизация для высокой производительности.

- нормально, без задействования манипулятивных навыков.

Процесс сварки под флюсом для строительства длинных стальных свай для поддержки океанской платформы.

Основные области применения SAW

Процесс сварки под флюсом широко используется при изготовлении толстолистовой стали. Это включает сварку:

- профилей

- продольный шов трубы большего диаметра

- Производство деталей машин для всех видов тяжелой промышленности,

- производство сосудов и резервуаров для работы под давлением и хранения

Он широко используется в судостроительной промышленности для соединения и изготовления узлов, а также во многих других отраслях промышленности, где используются стали средней и большой толщины.

Также используется для наплавки и наплавки, технического обслуживания и ремонта.

При сварке под флюсом флюс и проволока разделены. Оба влияют на свойства сварного шва, требуя от инженера выбора оптимальной комбинации для каждого проекта.

Ограничения процесса

Основным ограничением SAW (дуговой сварки под флюсом) является ограничение позиций сварки. Другое ограничение заключается в том, что он в основном используется только для сварки мягких и низколегированных высокопрочных сталей.

Большое тепловложение и медленный цикл охлаждения могут стать проблемой при сварке закаленных и отпущенных сталей. При использовании дуговой сварки под флюсом необходимо строго соблюдать ограничение тепловложения рассматриваемой стали.

Это может потребовать выполнения многопроходных сварных швов, тогда как однопроходный сварной шов был бы приемлем для низкоуглеродистой стали. В некоторых случаях экономические преимущества могут быть снижены до такой степени, что следует рассматривать дуговую сварку с флюсовой проволокой или какой-либо другой процесс.

При полуавтоматической дуговой сварке под флюсом невозможность увидеть дугу и сварочную ванну может быть недостатком при достижении корня разделки и надлежащем заполнении или определении размеров.

Демонстрация процесса сварки пилой.

Принципы работы

Процесс

Процесс дуговой сварки под флюсом показан на рис. 10-60. Он использует тепло дуги между постоянно питаемым электродом и изделием.

Рисунок 10-60: Схема процесса для SAW (дуговая сварка под флюсом)

Тепло дуги расплавляет поверхность основного металла и конец электрода. Металл, расплавленный с электрода, переносится через дугу на заготовку, где он становится наплавленным металлом шва.

Экранирование получают из слоя гранулированного флюса, который укладывают непосредственно на зону сварки. Флюс вблизи дуги плавится и смешивается с расплавленным металлом сварного шва, способствуя его очистке и укреплению.

Флюс образует стекловидный шлак, который легче по весу, чем наплавленный металл, и плавает на поверхности в качестве защитного покрытия.

Сварной шов находится под слоем флюса и шлака, отсюда и название дуговой сварки под флюсом. Флюс и шлак обычно покрывают дугу так, что ее не видно.

Нерасплавленную часть флюса можно использовать повторно. Электрод подается в дугу автоматически из катушки. Дуга поддерживается автоматически.

Перемещение может быть ручным или механическим. Дуга инициируется плавким пуском или системой реверса или возврата.

Нормальный метод применения и возможности размещения

Наиболее популярным методом применения SAW является машинный метод, при котором оператор контролирует операцию сварки.

Вторым по популярности является автоматический метод, при котором сварка выполняется нажатием кнопки. Процесс может применяться полуавтоматически; однако этот способ применения не слишком популярен.

Этот процесс нельзя применить вручную, поскольку сварщик не может управлять невидимой дугой. Процесс сварки под флюсом представляет собой процесс сварки в ограниченном положении.

Количество позиций для сварки ограничено, так как большая масса расплавленного металла и шлака очень жидкие и имеют тенденцию вытекать из соединения. Сварку можно легко выполнять в плоском положении и в горизонтальном угловом положении.

В соответствии со специальными контролируемыми процедурами возможна сварка в горизонтальном положении, иногда называемом сваркой на 3 часа.

Для этого требуются специальные устройства для удерживания флюса, чтобы расплавленный шлак и металл сварного шва не могли утечь. Процесс нельзя использовать в вертикальном или надземном положении.

Свариваемые металлы и диапазон толщины

Дуговая сварка под флюсом используется для сварки низко- и среднеуглеродистых сталей, низколегированных высокопрочных сталей, закаленных и отпущенных сталей и многих нержавеющих сталей.

Экспериментально он использовался для сварки некоторых сплавов меди, никеля и даже урана.

Металл толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,7 мм) можно сваривать без подготовки кромок. При подготовке кромок сварные швы можно выполнять за один проход на материале толщиной от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

При подготовке кромок сварные швы можно выполнять за один проход на материале толщиной от 1/4 до 1 дюйма (от 6,4 до 25,4 мм).

При использовании многопроходной техники максимальная толщина практически не ограничена. Эта информация обобщена в таблице 10-22. Горизонтальные угловые швы могут выполняться до 3/8 дюйма (9,5 мм) за один проход, а в плоском положении угловые швы могут выполняться до 1 дюйма (25 мм).

Конструкция соединения

Хотя в процессе дуговой сварки под флюсом могут использоваться те же детали конструкции соединения, что и в процессе дуговой сварки защищенным металлом, для максимального использования и эффективности дуговой сварки под флюсом предлагаются другие детали соединения. Для швов с разделкой кромок можно использовать конструкцию с квадратной разделкой толщиной до 5/8 дюйма (16 мм).

За пределами этой толщины требуются фаски. Используются открытые корни, но необходимы опорные стержни, поскольку расплавленный металл будет проходить через соединение.

При сварке более толстого металла, если используется достаточно большая поверхность притупления, подкладной стержень можно не использовать. Однако для обеспечения полного провара при сварке с одной стороны рекомендуется использовать подкладные стержни. Там, где доступны обе стороны, можно выполнить подварочный шов, который сплавится с первоначальным сварным швом, чтобы обеспечить полное проплавление.

Сварочный контур и ток

В процессе дуговой сварки под флюсом или под флюсом в качестве источника сварочного тока используется либо постоянный, либо переменный ток. Постоянный ток используется для большинства приложений, использующих одну дугу. Используются как положительный электрод постоянного тока (DCEP), так и отрицательный электрод (DCEN).

Электропитание постоянного тока с постоянным напряжением более популярно для дуговой сварки под флюсом электродной проволокой диаметром 1/8 дюйма (3,2 мм) и меньше.

Система постоянного тока обычно используется для сварки электродной проволокой диаметром 5/3 2 дюйма (4 мм) и более. Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги. Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или ускоряться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен при использовании системы постоянного тока, так как она требует использования реверсивной системы для зажигания дуги, втягивания и последующего поддержания заданного напряжения дуги.

Схема управления мощностью CC более сложна, поскольку она пытается дублировать действия сварщика, чтобы сохранить определенную длину дуги. Система подачи проволоки должна определять напряжение на дуге и подавать электродную проволоку в дугу, чтобы поддерживать это напряжение. При изменении условий подача проволоки должна замедляться или ускоряться, чтобы поддерживать заданное напряжение на дуге. Это усложняет систему управления. Система не может реагировать мгновенно. Запуск дуги более сложен при использовании системы постоянного тока, так как она требует использования реверсивной системы для зажигания дуги, втягивания и последующего поддержания заданного напряжения дуги.

Для сварки под флюсом переменного тока всегда используется постоянный ток. Когда системы с несколькими электродными проводами используются как с дугами переменного, так и с постоянным током, используется система питания постоянного тока. Однако система постоянного напряжения может применяться, когда два провода подаются в дугу, питаемую одним источником питания. Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 ампер до 2000 ампер. В большинстве случаев дуговая сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Сварочный ток для дуговой сварки под флюсом может варьироваться от 50 ампер до 2000 ампер. В большинстве случаев дуговая сварка под флюсом выполняется в диапазоне от 200 до 1200 ампер.

Скорость наплавки и качество сварки

Скорость наплавки при дуговой сварке под флюсом выше, чем при любом другом процессе дуговой сварки. Скорости осаждения для одиночных электродов показаны на рисунке 10-62. Есть по крайней мере четыре взаимосвязанных фактора, которые контролируют скорость наплавки при дуговой сварке под флюсом: полярность, длинный вылет, добавки во флюс и дополнительные электроды. Скорость осаждения является самой высокой для отрицательного электрода постоянного тока (DCEN). Скорость осаждения для переменного тока находится между DCEP и DCEN. Полярность максимального тепла — отрицательный полюс.

Скорость наплавки при любом сварочном токе можно увеличить, удлинив «вылет». Это расстояние от точки подачи тока на электрод до дуги. При использовании «длинного вылета» величина проходки уменьшается. Скорость осаждения может быть увеличена за счет добавления металлических добавок в флюс под флюсом. Дополнительные электроды могут использоваться для увеличения общей скорости осаждения.

Скорость осаждения может быть увеличена за счет добавления металлических добавок в флюс под флюсом. Дополнительные электроды могут использоваться для увеличения общей скорости осаждения.

Качество металла шва, наплавленного в процессе дуговой сварки под флюсом, высокое. Прочность и пластичность металла сварного шва превышают таковые у мягкой стали или низколегированного основного материала, если используется правильное сочетание электродной проволоки и флюса под флюсом. Когда сварка под флюсом выполняется машинным или автоматическим способом, исключается человеческий фактор, присущий процессам ручной сварки. Сварка будет более однородной и без несоответствий. Как правило, размер валика сварного шва за один проход при дуговой сварке под флюсом намного больше, чем при любом другом процессе дуговой сварки. Подвод тепла выше, а скорость охлаждения медленнее. По этой причине газам предоставляется больше времени для выхода. Кроме того, поскольку шлак под флюсом имеет меньшую плотность, чем металл сварного шва, он будет всплывать к верхней части сварного шва. Единообразие и согласованность являются преимуществами этого процесса при автоматическом применении.

Единообразие и согласованность являются преимуществами этого процесса при автоматическом применении.

При использовании полуавтоматического метода нанесения могут возникнуть некоторые проблемы. Электродная проволока может искривляться на выходе из сопла сварочного пистолета. Эта кривизна может привести к тому, что дуга загорится в неожиданном для сварщика месте. При сварке достаточно глубоких канавок искривление может привести к тому, что дуга будет направлена к одной стороне сварного шва, а не к его корню. Это приведет к неполному срастанию корней. Флюс будет задерживаться в корне сварного шва. Другая проблема с полуавтоматической сваркой заключается в том, что необходимо полностью заполнить разделку под сварку или сохранить точный размер, поскольку сварной шов скрыт и его нельзя наблюдать во время его выполнения. Для этого требуется сделать дополнительный проход. В некоторых случаях наплавляется слишком много сварного шва. Изменения в раскрытии корня влияют на скорость движения. Если скорость перемещения одинаковая, сварной шов может быть недозаполненным или переполненным в разных областях. Высокая квалификация оператора решит эту проблему.

Если скорость перемещения одинаковая, сварной шов может быть недозаполненным или переполненным в разных областях. Высокая квалификация оператора решит эту проблему.

Существует еще одна проблема качества, связанная с чрезвычайно большими наплавками за один проход. Когда эти большие сварные швы затвердевают, примеси в расплавленном основном металле и в металле сварного шва собираются в последней точке, чтобы замерзнуть, которая является центральной линией сварного шва. Если в этой точке имеется достаточное сдерживание и собирается достаточное количество примесей, может произойти растрескивание по центральной линии. Это может произойти при выполнении больших однопроходных плоских угловых швов, если пластины основного металла расположены под углом 45º к плоскости. Простое решение состоит в том, чтобы не размещать детали под истинным углом 45º. Его следует изменять примерно на 10º, чтобы корень шва не находился на одной линии с центральной линией углового шва. Другое решение состоит в том, чтобы сделать несколько проходов, а не пытаться сделать большой сварной шов за один проход.

Другая проблема качества связана с твердостью наплавленного металла. Чрезмерно твердые наплавки способствуют растрескиванию сварного шва во время изготовления или во время эксплуатации. Рекомендуется максимальный уровень твердости 225 по Бринеллю. Причиной твердого сварного шва углеродистых и низколегированных сталей является слишком быстрое охлаждение, неадекватная послесварочная обработка или чрезмерное налипание сплава в металле шва. Чрезмерное налипание сплава происходит из-за выбора электрода, содержащего слишком много сплава, выбора флюса, который вводит слишком много сплава в сварной шов, или использования чрезмерно высоких сварочных напряжений.

При автоматической и машинной сварке дефекты могут возникать в начале или в конце сварного шва. Наилучшее решение — использовать выступы на выходе, чтобы пуски и остановки находились на выступах, а не на изделии.

Графики сварки

Процесс дуговой сварки под флюсом, применяемый машинным или полностью автоматическим способом, должен выполняться в соответствии с графиками процедур сварки. Все сварные швы, выполненные по этой методике, должны пройти аттестацию, испытания при условии, что выбраны правильные электрод и флюс. Если графики отличаются более чем на 10 процентов, необходимо провести квалификационные испытания для определения качества сварки.

Все сварные швы, выполненные по этой методике, должны пройти аттестацию, испытания при условии, что выбраны правильные электрод и флюс. Если графики отличаются более чем на 10 процентов, необходимо провести квалификационные испытания для определения качества сварки.

Сварочные параметры

Сварочные параметры для дуговой сварки под флюсом аналогичны другим процессам дуговой сварки, за некоторыми исключениями.

При дуговой сварке под флюсом тип электрода и тип флюса обычно зависят от механических свойств, требуемых сварным швом. Размер электрода зависит от размера сварного шва и силы тока, рекомендуемой для конкретного шва. Это также необходимо учитывать при определении количества проходов или валиков для конкретного соединения. Сварные швы для одного и того же размера соединения могут быть выполнены за несколько или несколько проходов, в зависимости от желаемой металлургии металла шва. Многократные проходы обычно наплавляют металл более высокого качества. Полярность устанавливается изначально и зависит от того, требуется ли максимальное проникновение или максимальная скорость осаждения.

Основные переменные, влияющие на сварку, включают подводимое тепло и включают сварочный ток, напряжение дуги и скорость перемещения. Сварочный ток является наиболее важным. Для однопроходных сварных швов ток должен быть достаточным для желаемого провара без прожогов. Чем выше ток, тем глубже проникновение. При многопроходной работе сила тока должна соответствовать размеру сварного шва, ожидаемому за каждый проход. Сварочный ток следует выбирать в зависимости от размера электрода. Чем выше сварочный ток, тем выше скорость плавления (скорость наплавки).

Напряжение дуги изменяется в более узких пределах, чем сварочный ток. Это влияет на ширину и форму валика. Более высокое напряжение сделает валик более широким и плоским. Следует избегать чрезмерно высокого напряжения дуги, так как это может привести к растрескиванию. Это связано с тем, что расплавляется аномальное количество флюса, и избыточные раскислители могут переноситься на наплавленный металл, снижая его пластичность. Более высокое напряжение дуги также увеличивает количество потребляемого флюса. Низкое напряжение дуги создает более жесткую дугу, что улучшает проплавление, особенно на дне глубоких канавок. Если напряжение слишком низкое, получится очень узкий валик. Он будет иметь высокий венец и шлак будет трудно удалить.

Более высокое напряжение дуги также увеличивает количество потребляемого флюса. Низкое напряжение дуги создает более жесткую дугу, что улучшает проплавление, особенно на дне глубоких канавок. Если напряжение слишком низкое, получится очень узкий валик. Он будет иметь высокий венец и шлак будет трудно удалить.

Скорость перемещения влияет как на ширину валика, так и на проникновение. При более высоких скоростях перемещения получаются более узкие валики с меньшим проникновением. Это может быть преимуществом при сварке листового металла, где требуются небольшие валики и минимальный провар. Однако при слишком высоких скоростях возникает тенденция к подрезу и пористости, поскольку сварной шов быстрее замерзает. Если скорость перемещения слишком мала, электрод слишком долго остается в сварочной ванне. Это создает неправильную форму валика и может вызвать чрезмерное разбрызгивание и вспышку через слой флюса.

Вторичные переменные включают угол наклона электрода к изделию, угол самого изделия, толщину слоя флюса и расстояние между наконечником датчика тока и дугой. Этот последний фактор, называемый «вылетом электрода», оказывает значительное влияние на сварной шов. Обычно расстояние между контактным наконечником и изделием составляет от 1 до 1-1/2 дюйма (от 25 до 38 мм). Если вылет превышает эту величину, это вызовет предварительный нагрев электродной проволоки, что значительно увеличит скорость наплавки. По мере увеличения вылета проникновение в основной металл уменьшается. Этому фактору следует уделить серьезное внимание, поскольку в некоторых ситуациях требуется проникновение.

Этот последний фактор, называемый «вылетом электрода», оказывает значительное влияние на сварной шов. Обычно расстояние между контактным наконечником и изделием составляет от 1 до 1-1/2 дюйма (от 25 до 38 мм). Если вылет превышает эту величину, это вызовет предварительный нагрев электродной проволоки, что значительно увеличит скорость наплавки. По мере увеличения вылета проникновение в основной металл уменьшается. Этому фактору следует уделить серьезное внимание, поскольку в некоторых ситуациях требуется проникновение.

Необходимо также учитывать глубину слоя флюса. Если он слишком тонкий, будет слишком много дуги через флюс или вспышка дуги. Это также может вызвать пористость. Если глубина флюса слишком велика, сварной шов может быть узким и горбатым. Слишком большое количество мелких частиц во флюсе может вызвать точечную коррозию поверхности, поскольку газы, образующиеся в сварном шве, могут не выйти наружу. Их иногда называют отметинами на поверхности борта.

Советы по использованию процесса

Одним из основных применений дуговой сварки под флюсом является кольцевая сварка, когда детали вращаются под неподвижной головкой. Эти сварные швы могут выполняться по внутреннему или внешнему диаметру. При дуговой сварке под флюсом образуется большая расплавленная сварочная ванна и расплавленный шлак, который имеет тенденцию течь. Это диктует, что на внешних диаметрах электрод должен быть расположен перед крайней вершиной или в положении на 12 часов, чтобы металл сварного шва начал затвердевать до того, как он начнет наклон вниз. Это становится более серьезной проблемой, поскольку диаметр свариваемой детали становится меньше. Неправильное положение электрода увеличивает вероятность захвата шлака или плохого качества поверхности сварного шва. Угол наклона электрода также следует изменить и направить в направлении движения вращающейся части. Когда сварка выполняется по внутренней окружности, электрод должен быть наклонен так, чтобы он находился впереди нижнего центра или в положении на 6 часов.

Эти сварные швы могут выполняться по внутреннему или внешнему диаметру. При дуговой сварке под флюсом образуется большая расплавленная сварочная ванна и расплавленный шлак, который имеет тенденцию течь. Это диктует, что на внешних диаметрах электрод должен быть расположен перед крайней вершиной или в положении на 12 часов, чтобы металл сварного шва начал затвердевать до того, как он начнет наклон вниз. Это становится более серьезной проблемой, поскольку диаметр свариваемой детали становится меньше. Неправильное положение электрода увеличивает вероятность захвата шлака или плохого качества поверхности сварного шва. Угол наклона электрода также следует изменить и направить в направлении движения вращающейся части. Когда сварка выполняется по внутренней окружности, электрод должен быть наклонен так, чтобы он находился впереди нижнего центра или в положении на 6 часов.

Иногда свариваемая деталь имеет наклон вниз или вверх, чтобы обеспечить различные типы контуров сварного шва. Если работа расположена под уклоном, буртик будет иметь меньшее проникновение и будет шире. Если сварной шов наклонен вверх, валик будет иметь более глубокое проплавление и будет более узким. Это основано на том, что все остальные факторы остаются неизменными.

Если сварной шов наклонен вверх, валик будет иметь более глубокое проплавление и будет более узким. Это основано на том, что все остальные факторы остаются неизменными.

Сварной шов будет отличаться в зависимости от угла наклона электрода по отношению к заготовке, когда заготовка ровная. Это угол перемещения, который может быть углом сопротивления или толкания. Это оказывает определенное влияние на контур валика и проплавление металла шва.

Односторонняя сварка с полным проплавлением корня может быть получена с помощью дуговой сварки под флюсом. Когда сварное соединение спроектировано с узким корневым отверстием и достаточно большой поверхностью приварки, следует использовать большой ток и положительный электрод. Если шов спроектирован с отверстием в корне и минимальной поверхностью впадины, необходимо использовать подкладочный стержень, так как нет ничего, что могло бы поддерживать расплавленный металл сварного шва. Расплавленный флюс очень жидкий и проходит через узкие отверстия. Если это произойдет, металл шва будет следовать за ним, и сварной шов прогорит соединение. Опорные стержни необходимы всякий раз, когда есть корневое отверстие и минимальная поверхность корня.

Если это произойдет, металл шва будет следовать за ним, и сварной шов прогорит соединение. Опорные стержни необходимы всякий раз, когда есть корневое отверстие и минимальная поверхность корня.

Медные опорные стержни полезны при сварке тонкой стали. Без подкладных стержней сварной шов имел бы тенденцию проплавляться, и металл шва отходил бы от соединения. Опорный стержень удерживает наплавленный металл до его затвердевания. Медные опорные стержни могут охлаждаться водой, чтобы избежать возможности плавления и осаждения меди в металле сварного шва. Для более толстых материалов подложкой может быть флюс для дуговой сварки под флюсом или флюс другого специального типа.

Вариации процесса SAW

Существует множество вариаций процесса, которые расширяют возможности дуговой сварки под флюсом. Некоторые из наиболее популярных вариантов:

- Двухпроводные системы — тот же источник питания.

- Двухпроводные системы – отдельный источник питания.

- Трехпроводные системы – отдельный источник питания.

- Ленточный электрод для наплавки.

- Добавка железного порошка к флюсу.

- Сварка с длинным вылетом.

- Электрически «холодная» присадочная проволока.

Многопроволочные системы

Многопроволочные системы обладают преимуществами, поскольку скорость наплавки и скорость перемещения могут быть улучшены за счет использования большего количества электродов. На рис. 10-68 показаны два метода использования двух электродов: один с одним источником питания и один с двумя источниками питания. При использовании одного источника питания одни и те же приводные ролики используются для подачи обоих электродов в сварной шов. При использовании двух источников питания необходимо использовать отдельные механизмы подачи проволоки, чтобы обеспечить электрическую изоляцию между двумя электродами. С двумя электродами и раздельным питанием можно использовать разные полярности на двух электродах или использовать переменный ток на одном и постоянный ток на другом. Электроды можно расположить рядом. Это называется поперечным положением электрода. Они также могут быть размещены один перед другим в положении тандемного электрода.

Электроды можно расположить рядом. Это называется поперечным положением электрода. Они также могут быть размещены один перед другим в положении тандемного электрода.

Двухпроводная тандемная

Двухпроводная тандемная позиция электрода с отдельными источниками питания используется там, где требуется глубокое проникновение. Ведущий электрод положительный, задний электрод отрицательный. Первый электрод создает копающее действие, а второй электрод заполняет сварной шов. Когда две дуги постоянного тока находятся в непосредственной близости друг от друга, существует тенденция к интерференции дуг между ними. В некоторых случаях второй электрод подключают к переменному току, чтобы избежать взаимодействия с дугой.

Трехпроводная тандемная система

Трехпроводная тандемная система обычно использует питание переменного тока на всех трех электродах, подключенных к трехфазным системам питания. Эти системы используются для изготовления скоростных продольных швов труб большого диаметра и сборных балок. Чрезвычайно высокие токи могут использоваться с соответственно высокими скоростями перемещения и скоростью осаждения.

Чрезвычайно высокие токи могут использоваться с соответственно высокими скоростями перемещения и скоростью осаждения.

Система сварки полос

Система сварки полос используется для наплавки мягких и легированных сталей, обычно на нержавеющую сталь. Получается широкий валик с равномерным и минимальным проникновением. Этот вариант процесса показан на рис. 10-69.. Он используется для наплавки внутренней части сосудов для обеспечения коррозионной стойкости нержавеющей стали при использовании прочности и экономичности низколегированных сталей для толщины стенки. Требуется устройство подачи ленточных электродов, и обычно используется специальный флюс. Когда ширина полосы превышает 2 дюйма (51 мм), используется магнитно-дуговое колебательное устройство, обеспечивающее равномерное прожигание полосы и равномерное проплавление.

Другие опции

Другой способ увеличения скорости наплавки при дуговой сварке под флюсом заключается в добавлении компонентов на основе железа в соединение под флюсом. Железо в этом материале расплавится под действием тепла дуги и станет частью наплавленного металла. Это увеличивает скорость наплавки без ухудшения свойств металла шва. Металлические добавки также могут использоваться для специальных наплавок. Этот вариант можно использовать с однопроводными или многопроводными установками.

Железо в этом материале расплавится под действием тепла дуги и станет частью наплавленного металла. Это увеличивает скорость наплавки без ухудшения свойств металла шва. Металлические добавки также могут использоваться для специальных наплавок. Этот вариант можно использовать с однопроводными или многопроводными установками.

Другим вариантом является использование электрически «холодной» присадочной проволоки, подаваемой в область дуги. «Холодный» присадочный стержень может быть цельным или порошковым для добавления в металл шва специальных сплавов. Регулируя добавление соответствующего материала, можно улучшить свойства наплавленного металла. Можно использовать в качестве электрода порошковую проволоку или в качестве одного из нескольких электродов ввести специальные сплавы в наплавленный металл. Каждый из этих вариантов требует специального проектирования, чтобы гарантировать добавление надлежащего материала для обеспечения желаемых свойств отложений.

Типичные области применения

Процесс дуговой сварки под флюсом широко используется при производстве большинства изделий из тяжелой стали. К ним относятся сосуды под давлением, котлы, резервуары, ядерные реакторы, химические сосуды и т. Д. Другое применение — изготовление ферм и балок. Используется для приваривания фланцев к стенке. Промышленность тяжелого оборудования является основным потребителем дуговой сварки под флюсом.

К ним относятся сосуды под давлением, котлы, резервуары, ядерные реакторы, химические сосуды и т. Д. Другое применение — изготовление ферм и балок. Используется для приваривания фланцев к стенке. Промышленность тяжелого оборудования является основным потребителем дуговой сварки под флюсом.

Используемые материалы

При дуговой сварке под флюсом используются два материала: сварочный флюс и плавящаяся электродная проволока.

Флюс для дуговой сварки под флюсом защищает дугу и расплавленный металл шва от вредного воздействия атмосферного кислорода и азота. Флюс содержит раскислители и поглотители, которые помогают удалять примеси из расплавленного металла сварного шва. Флюс также позволяет вводить сплавы в металл сварного шва. Когда этот расплавленный флюс охлаждается до стеклообразного шлака, он образует покрытие, защищающее поверхность сварного шва. Нерасплавленная часть флюса не меняет своей формы и не влияет на его свойства, поэтому ее можно восстановить и использовать повторно. Флюс, который плавится и образует шлаковое покрытие, необходимо удалить с валика сварного шва. Это легко сделать после того, как шов остынет. Во многих случаях шлак будет отслаиваться без особых усилий для удаления. В сварных швах с разделкой кромок затвердевший шлак, возможно, придется удалять отбойным молотком сварщика.