Содержание

Как сделать крыло из стекловолокна — Строй Обзор

Содержание

- Изготовление мастер модели.

- Изготовление матрицы.

- Выклейка кузова.

- Окраска.

- Кузов из стеклопластика, изготовленный по каркасу автомобиля.

Как говорится, по просьбам телезрителей.

Расписывать всю технологию не вижу смысла, так как в сети полно информации, в том числе на этом сайте. Напишу для тех, кому интересно именно как сделать крылья.

Итак, имеем пару стоковых крыльев средней убитости, которые примеряются на свою машину и проверяются на возможность правильной установки. Всяческие косяки убираю с помощью шпатлевки.

Далее расширение. Здесь вариантов несколько, я пошел по вот такому пути. Приобрел лист пенополистирола

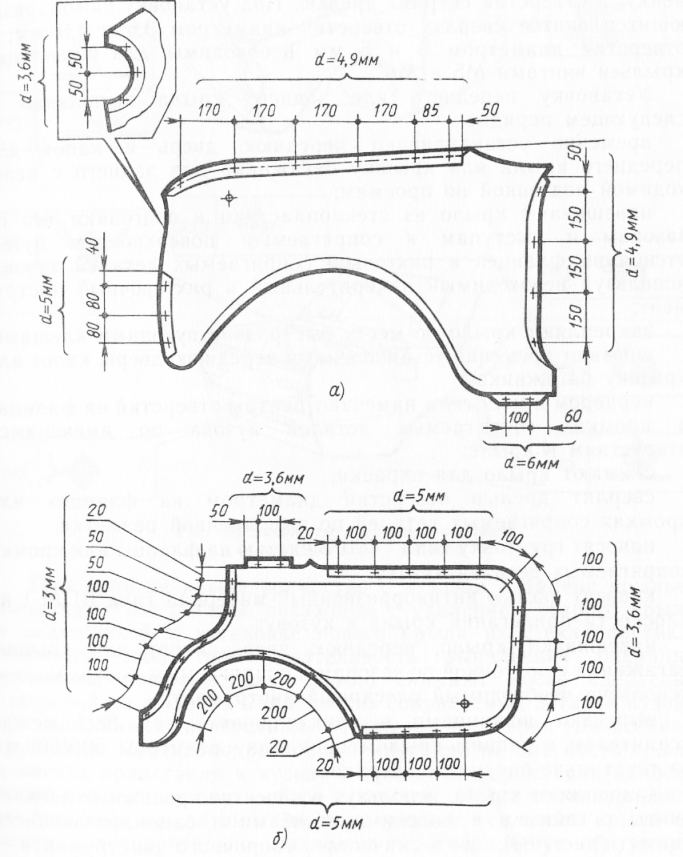

Важный момент- симметрия. Если вы не хотите чтобы правое и левое крыло имели разную форму, то не стоит верить своим глазам. Это дело нужно доверить специально обученному инструменту. Например такому

Например такому

У меня к сожалению его нет, поэтому я клеил шаблоны термоклеем из кусочков картона, повторяя сечения, отмеренные и размеченные маркером на крыльях.

После того как убеждаемся, что крылья симметричны, вышкуриваем все в идеал, как для покраски, потому как все косяки будут на матрице.

На данный момент все популярнее становится тюнинг и облегчение кузова автомобиля. Так же если вы обладаете достаточно старым автомобилем, то некоторые фрагменты кузова очень сложно достать, или же они будут стоить просто баснословные суммы денег. На первый взгляд, это является очень затратной частью, но ничего страшного в этом нет, ведь вы всегда можете сделать не большой custom своими руками.

Мы расскажем с помощью чего, можно сделать при минимальных затратах новые передние крылья не уступающие по прочности заводским аналогам.

С помощью стеклоткани или стекломатов можно создать любую и даже очень сложную форму кузова автомобиля. Кузова из композитных материалов не ржавеют, легко обрабатываются и ремонтируются, обладают исключительной прочностью, способны гасить колебания и просты в изготовлении. Пропитывая стекломат или стеклоткань эпоксидной, полиэфирной или фенолформальдегидной смолой получают стеклопластик. При пропитке стекломатов или стеклоткани фенолформальдегидной смолой получается деталь с высокой температурной устойчивостью и механической прочностью. К тому же у стеклопластиков на этой основе самая низкая стоимость исходного материала. Большую прочность имеют стеклопластики на основе эпоксидных смол, но стоимость их выше.

Кузова из композитных материалов не ржавеют, легко обрабатываются и ремонтируются, обладают исключительной прочностью, способны гасить колебания и просты в изготовлении. Пропитывая стекломат или стеклоткань эпоксидной, полиэфирной или фенолформальдегидной смолой получают стеклопластик. При пропитке стекломатов или стеклоткани фенолформальдегидной смолой получается деталь с высокой температурной устойчивостью и механической прочностью. К тому же у стеклопластиков на этой основе самая низкая стоимость исходного материала. Большую прочность имеют стеклопластики на основе эпоксидных смол, но стоимость их выше.

Изготовление мастер модели.

Прежде чем начать создавать мастер модель, оцените имеющийся подручный материал: ДСП, пластилин, пенопласт, глину, алебастр, гипс. Если есть поблизости глина и песок, можно начинать с них, но наилучшим материалом является скульптурный пластилин. Любые твёрдые поверхности, как застывший гипс или алебастр Вы будете часами шлифовать и спиливать, а пластилин нужно всего лишь поскоблить шпателем или скребком.

Любые твёрдые поверхности, как застывший гипс или алебастр Вы будете часами шлифовать и спиливать, а пластилин нужно всего лишь поскоблить шпателем или скребком.

Перед началом работ необходимо выровнять площадку. Настил должен быть выровнен по уровню и чем точнее, тем вернее получится мастер модель. На настил устанавливают раму с колесами, а к ним крепится каркас будущего кузова. Каркас изготавливается из любых подручных материалов- фанера, ДСП, пенопласт, монтажная пена. Не забываем уменьшить размер каркаса и оставить место для нанесения пластилина.

Для того чтобы не перекосить кузов в двух взаимно перпендикулярных плоскостях, изготовьте два шаблона. Один с чертёжными размерами вида сверху, другой вида спереди (сзади). Для более точного выравнивания каркаса по высоте используйте гидроуровень.

Далее обмазываем каркас пластилином и формируем будущий кузов автомобиля. Перед Вами широкое поле деятельности: пластилин позволяет срезать слои и образовывать любую поверхность. Заготовьте шаблоны на все криволинейные сечения поверхностей, капот, крыша, двери, облицовка радиатора и т. д. Кроме того, хорошо иметь ровную рейку длиной 3,5…4 м с сечением 20х30 мм. Эта рейка позволит проводить на поверхностях мастер модели лекальные кривые и проверить плавность построенных поверхностей.

Заготовьте шаблоны на все криволинейные сечения поверхностей, капот, крыша, двери, облицовка радиатора и т. д. Кроме того, хорошо иметь ровную рейку длиной 3,5…4 м с сечением 20х30 мм. Эта рейка позволит проводить на поверхностях мастер модели лекальные кривые и проверить плавность построенных поверхностей.

Если Вы используете стёкла от серийного автомобиля, а не делаете их на заказ, то установите стёкла на мастер модель. Стекло смачивают водой и устанавливают на мастер модели по предварительно сделанной разметке, которая переносится с чертежа будущего автомобиля на мастер модель.

Так же следует поступить и с серийными приборами освещения, ручками дверей и т.д. по списку, если Вы не собираетесь их изготавливать самостоятельно или делать на заказ. Это позволит избежать многих ошибок проектирования и убережет будущий кузов от многочасовых подгонок нестыкующихся деталей.

Закончив изготовление мастер модели, выверив все ее поверхности и линии, приступают к подготовке ее для изготовления кузова или матрицы. Сделав качественную мастер модель, лучше сделать матрицу, а по ней выклеивать кузов (один, два и более). Стеклопластик позволяет получить качественную поверхности кузова без последующего шлифования.

Сделав качественную мастер модель, лучше сделать матрицу, а по ней выклеивать кузов (один, два и более). Стеклопластик позволяет получить качественную поверхности кузова без последующего шлифования.

Прежде чем изготавливать матрицу, необходимо хорошо подготовить поверхность, так как любой выступ и любая впадина точно отобразятся на внутренней поверхности матрицы, а затем и на внешней поверхности кузова. Выровнять поверхности на мастер модели проще, чем на кузове автомобиля, да и лучше эту работу выполнить один раз, а не для каждого экземпляра кузова.

Если Вы изготовили мастер модель из пластилина, то нужно нанести разделительный слой и приступать к выклейке матрицы. Если же мастер модель изготовлена из глины, гипса или алебастра, то необходимо покрасить мастер модель, зачистить и отполировать. После этого необходимо нанести разделительный антиадгезионный слой, для облегчения снятия готовой матрицы. Для получения такого слоя применяют целлофановые, полиэтиленовые, полиамидные и другие полимерные пленки, а также пленкообразующие растворы или полировальные пасты и мастики, которые после высыхания образуют на поверхности тончайшую пленку антиадгезионного слоя.

Для получения такого слоя применяют целлофановые, полиэтиленовые, полиамидные и другие полимерные пленки, а также пленкообразующие растворы или полировальные пасты и мастики, которые после высыхания образуют на поверхности тончайшую пленку антиадгезионного слоя.

Вот несколько рецептов самодельных составов для разделительного слоя:

- 2 части воска и 1 часть скипидара. Воск растапливают на водяной бане, затем снимают с огня и вливают скипидар. Проверьте качество состава, если высохший слой можно отполировать, то состав подходящий, в противном случае добавьте скипидар.

- 30% парафина, 30% бензина и 40% мыльной воды

Изготовление матрицы.

Мастер модель готова, приступаем к изготовлению матрицы.

Нам понадобится следующий инструмент:

- Ножницы для раскроя ткани или матов;

- Шпатели различной ширины;

- Кисти с жесткой щетиной;

- Резиновый ролик для прикатки;

- Банки и противни для смолы.

Смолу приготавливают небольшими порциями, так как время до начала отверждения и потери клеящих свойств 40-60 мин. Поэтому Обычно берут 1-2 кг смолы. Смолу готовят согласно инструкции, но предварительно нужно проверить состав на небольшом куске стекломата или стеклоткани, так как клеящие свойства зависят не только от состава и качества смолы, но и от способа соединения слоёв, перемешивания, температуры, влажности окружающей среды и других причин.

Поэтому Обычно берут 1-2 кг смолы. Смолу готовят согласно инструкции, но предварительно нужно проверить состав на небольшом куске стекломата или стеклоткани, так как клеящие свойства зависят не только от состава и качества смолы, но и от способа соединения слоёв, перемешивания, температуры, влажности окружающей среды и других причин.

Сначала на готовую поверхность наносят, так называемый, декоративный слой (смолы 50% и алюминиевой пудры 50%) толщиной 1 мм и дают ему загустеть до такого состояния, чтобы следы смолы не оставались на пальце («до отлипа»). После этого наносят тонкий слой жидкой смолы и накладывают стеклоткань. Ее прокатывают роликом и обрабатывают жесткой кистью, следя за тем, чтобы не образовывались воздушные пузыри.

Если все же они возникают, то, прорезав пузырь ножницами, «прибивают» его кистью, смоченной смолой.

К первому слою сразу же прикладывают второй спой ткани и «прибивают» его, как и первый. Ни в коем случае нельзя проводить кистью по ткани, так как кисть может потащить за собой ткань и испортить работу.

Если матрица изготавливается из элементов: крылья, двери, капот, крыша, то матрицу нужно сделать разъёмной. Для начала размечаем линии разъёма матрицы, в дальнейшем они станут швами на кузове автомобиля, далее монтируем опалубку разъёма. Делается она из металла, картона или фанеры. В пластилиновую мастер модель опалубка просто втыкается по намеченным линиям, а с твёрдой мастер моделью из глины, гипса или алебастра поступают иначе.

Наклеивают 2-3 слоя стеклоткани на всю мастер модель. Затем, как и на пластилиновой мастер модели, намечают линии разъема матрицы. Разметку следует проводить после полной полимеризации смолы. Затем подготавливают полосы, шириной 80- 100 мм. из металла, фанеры или картона. Один край будущей опалубки вырезают так, чтобы он повторял контуры плоскости, так как его нужно будет ввести в разрез, сделанный для разъема. На полосы наносится, упомянутый выше, разделительный слой.Ножовкой или «болгаркой» разрезают уложенные слои, вводят в зазоры полосы опалубки и дальше проводят выклейку по выше указанной технологии . При раскрое стеклоткани учитывается припуск на плоскости разъема.

Затем, уложив пять-шесть слоев на предыдущие, укрепляют плоскости разъема деревянными брусками. Для этого брусок и отбортованные плоскости стеклоткани попарно смазывают смолой и затем их скрепляют гвоздями, после полной полимеризации смолы борта сверлят и скрепляют болтами и гайками М6 или М8.

Для предотвращения «игры» поверхностей, опалубку укрепляют брусками или накладывают ребра жесткости в виде жгутов стеклоткани, пропитанной смолой. После полимеризации смолы матрицу с мастер модели снимают.

Если разделительный слой был уложен равномерно и без пропусков, элементы матрицы будут сниматься без значительного усилия, нужно только ввести острый предмет в места разъема — отделить кромки стеклоткани от стальных полосок и руками потянуть на себя снимаемый элемент матрицы.

Оголив всю мастер модель проводят контрольную сборку матрицы, затем разбирают ее на элементы.

Выклейка кузова.

Элементы матрицы кузова очищают от разделительного слоя, оставшегося на внутренней поверхности. Затем внутреннюю поверхность шпатлюют и полируют.

Если на внутренней поверхности имеются большие раковины, то шпатлевку лучше производить эпоксидной смолой с наполнителем. Выступы снимают грубым напильником (стеклопластики хорошо обрабатываются), а затем поверхность шлифуют.

Внимательно осмотрев поверхность и убедившись, что на ней нет изъянов, наносят разделительный слой, при этом стараются сделать его как можно тоньше. Разделительный слой обязательно надо отполировать, так как какая поверхность получится на внутренней стороне матрицы, такой же будет и внешняя сторона готовой детали.

На разделительный слой наносят декоративный слой смолы, выдерживают его. Затем наносят жидкий слой, укладывают и прикатывают стекломат или стеклоткань так, чтобы не образовывалось пузырей; первый слой — лицевой слой. Обработав кистью со смолой первый слой, прикатывают второй, за ним — третий и т. д.

Обработав кистью со смолой первый слой, прикатывают второй, за ним — третий и т. д.

Рекомендовать количество слоев трудно, так как толщина композита зависит от толщины стеклоткани. Для того чтобы определить требуемую толщину, лучше всего провести эксперимент на небольших размеров образце. Однако менее 3 мм слой не делают! При использовании кевлара толщина слоя может быть 0,5…1,5 мм.

Уложив последний слой стеклоткани, тщательно прикатывают его резиновым валиком или пропитывают смолой с помощью кисти. После полной полимеризации смолы деталь вынимают из матрицы.

Следует учесть, что избыток смолы приведёт к деформации детали. Опытные мастера советуют наносить новый слой только после полимеризации предыдущего и его зачистки наждачной бумагой.

Если нет времени ждать полимеризации каждого слоя, попробуйте воспользоваться технологией, используемой на промышленном производстве. Деталь, вместе с матрицей помещают в мешок из тонкой мембраны и откачивают воздух. Мембрана плотно обжимает каждый изгиб детали и выдавливает излишки смолы. В таком виде деталь оставляют до полной полимеризации смолы.

Мембрана плотно обжимает каждый изгиб детали и выдавливает излишки смолы. В таком виде деталь оставляют до полной полимеризации смолы.

Окраска.

Стеклопластик хорошо окрашивается как синтетической, масляной красками, так и нитрокраской. Для этого нужно только обезжирить наружную поверхность, зачистить ее наждачной бумагой, положить один слой грунта, а по нему производить окраску.

Можно предложить и другой метод. В эпоксидную смолу надо добавить 2-3% анилинового красителя. Прежде чем приступить к выклейке панелей с такой смолой, надо выполнить в порядке эксперимента операции окраски на отдельном куске стеклоткани и смолы, так как краска может изменить свой цвет при внесении ее в смолу.

Для первого декоративного слоя следует применять состав: 100 массовых частей смолы ПН-1, 6 частей инициатора и 8 частей ускорителя. Этот слой не только создает блестящую поверхность. но и защищает стекпонаполнитель от воздействия влаги и химикатов.

Окрашенный кузов шлифуют водостойкой мелкозернистой шлифовальной бумагой, полируют пастой или жидкостью для обработки кузова автомобилей.

Кузов из стеклопластика, изготовленный по каркасу автомобиля.

Некоторые конструкторы пришли к выводу, что для изготовления одного образца делать матрицу нецелесообразно.

Существует метод выклейки панелей кузова непосредственно по мастер модели без изготовления матрицы. Было замечено, что стеклоткань, пропитанная смолой и хорошо прикатанная к поверхности мастер модели, повторяет ее рисунок с учетом всех линий кузова. Если при этом последний (наружный) слой сделать декоративным, то фактически готова форма кузова автомобиля, и при соответствующей шпатлевке имеется возможность из этой заготовки изготовить кузов автомобиля. Удалив из внутренней части скорлупы оставшиеся части мастер модели, можно разрезать получившийся кузов на элементы, подклеить к ним той же смолой внутренние декоративные и несущие элементы и установить все на раму автомобиля. При таком изготовлении кузова требуется тщательно наложить каждый слой ткани и проверить поверхности на блики. При неправильном выполнении этих операций неоправданно возрастает расход шпатлевки при доводке и подготовке к окраске.

При неправильном выполнении этих операций неоправданно возрастает расход шпатлевки при доводке и подготовке к окраске.

Данная статья была подготовлена по материалам книги «Я строю автомобиль» В. Захарченко и И. Туревский изд. «Машиностроение» 1989 г.

Бампер и обвесы из стеклопластика

Авто Тюнинг

takdelayut.ru

0 Comments

Авто, Композит, Стеклопластик

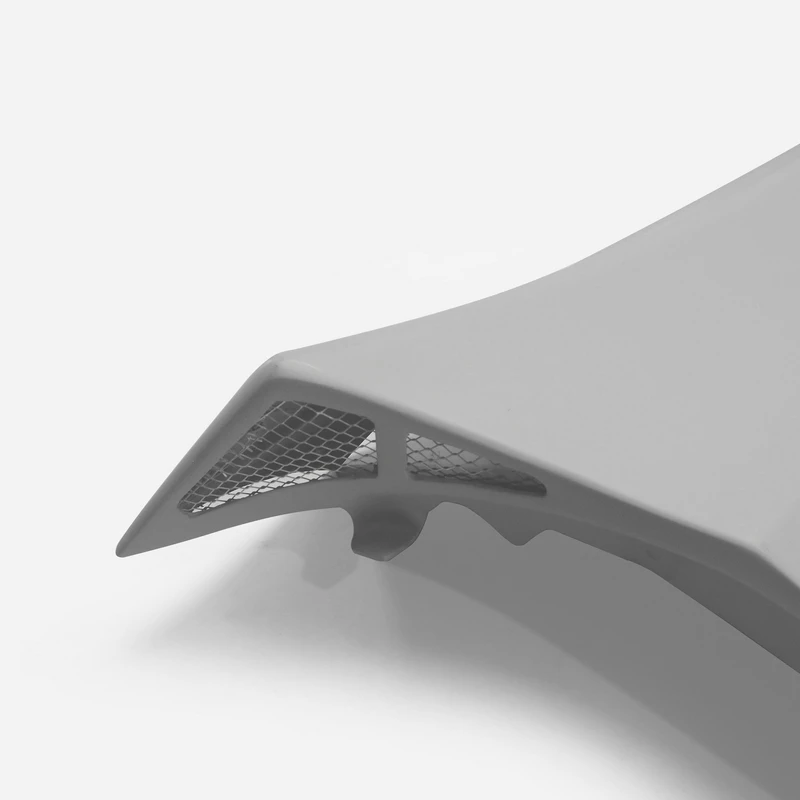

Каждый тюнингер мечтает тиражировать свои творения из стеклопластика. Возможно поэтому, даже черновую матрицу часто делают со всеми технологическими подробностями. Дробит ее на фрагменты, закладывая правильные разъемы для извлечения деталей. Но, встречаются легкие на голову и быстрые на руку макетчики с практичным взглядом на этот процесс.

Я, например, очень рассчитываю на достаточную гибкость стеклопластика и местные пропилы на черновой матрице. Согласитесь, обидно потратить кучу времени и средств на изготовление правильной матрицы, если реально не предвидится хотя бы еще один съем стеклопластиковой детали.

Согласитесь, обидно потратить кучу времени и средств на изготовление правильной матрицы, если реально не предвидится хотя бы еще один съем стеклопластиковой детали.

- В собранной матрице я монтирую временные разъемы. Сначала сделаю опалубку для бампера. Для изготовления шаблона я использую полоски тонкого и плотного картона, которые склеиваю в единую пластину малярным скотчем. Перед склеиванием каждый листок ставится на ребро и фиксируется в вертикальном положении комочками пластилина.

- Готовый шаблон из картона я переношу на фанеру. Фанерную опалубку закрепляю саморезами на матрице. Щели между нижним торцом фанеры и поверхностью матрицы я залепляю пластилином.

- Перед началом работы с полиэфирной смолой на поверхность матрицы наносится разделительный слой. Обычно, для черновых матриц я использую автомобильную тефлоновую полироль. Желтые, сухие разводы от губки на поверхности матрицы указывают на полную готовность к формовке. И я наношу первый слой гелькоата на детали, не требующие дополнительной доработки в матрице.

- После гелькоата формовку стеклопластика лучше начинать со стекломата марки 300 (мелковолокнистого) и продолжить двумя слоями марки 600. Уводов и утяжек будет меньше, если каждому слою давать полностью полимеризоваться. Каждый отвердевший слой надо обязательно зачистить наждачной бумагой. В моем проекте фары прикрыты съемными плафонами замысловатой формы.Забегая вперед, скажу, что конструкция креплений плафонов тоже будет непростой.Но сейчас мне нужно угадать на каком расстоянии от передней плоскости плафона должна находиться монтажная плоскость фары на крыле.Сначала я вынимаю отформованные плафоны из матрицы и подрезаю их по контуру.

- Для изготовления крыльев мне необходимо демонтировать матрицу капота вместе с отформованным капотом и установить на ее место матрицу фланцев крыльев. Затем, я маскирую внутреннюю поверхность плафонов малярным скотчем и прикручиваю их саморезами на родные места в матрице. В это же время снимаю опалубку с бампера. Теперь сам фланец бампера будет служить опалубкой для выклейки фланцев крыльев и панели решетки радиатора.

- Изучая конструкцию фары, я наконец-то определился с расстоянием до монтажной плоскости фары на крыле. Согласно моим расчетам, я вылепил подиумы из пластилина прямо на внутренней поверхности плафонов.

- Но теперь, чтобы начать формовать крылья, нужны еще две полосы опалубки, отделяющие крылья от передней панели решетки радиатора. Быстро вырезаю два куска оргалита приблизительной формы и закрепляю их на поверхности матрицы пластилином.

- Освежим разделитель (намажем фланцы), снова гелькоат и стекломат. Деталь крыла формуем с заходом на опалубку и фланец бампера.

- Формовка деталей из полиэфирного стеклопластика сильно растянута по времени из-за необходимости давать полимеризоваться каждому слою. Поэтому, я стараюсь одновременно формовать, например, крылья и готовить к формовке панель решетки радиатора (зачистил второй слой стеклопластика крыльев и уже намазал гелькоат панели).

- Матрицу, заполненную деталями, я выдерживаю в течение суток.

Есть время подумать, как и в каком порядке вынимать из нее детали. Хотя, еще во время установки опалубки необходимо задавать правильные наклоны фланцев, чтобы не нагородить запирающих замков. Пока все детали зажаты в матрице, я заранее намечаю тонким сверлом (под саморез) отверстия во фланцах для свинчивания деталей при сборке.

Есть время подумать, как и в каком порядке вынимать из нее детали. Хотя, еще во время установки опалубки необходимо задавать правильные наклоны фланцев, чтобы не нагородить запирающих замков. Пока все детали зажаты в матрице, я заранее намечаю тонким сверлом (под саморез) отверстия во фланцах для свинчивания деталей при сборке. - Перед тем как вынимать детали, сначала откручиваем съемный фрагмент матрицы. Если разделитель был нанесен правильно, то эта часть матрицы отойдет легко.

- Первой я вынимаю ту деталь, которая не перекрывается остальными. При монтаже двух полос опалубки, разделяющих крылья и панель решетки радиатора, я расположил их с разворотом в стороны (одну относительно другой), поэтому деталь панели вышла из матрицы без затруднений.

- С крыльями пришлось немного повозиться. Пригодились деревянные клинышки, линейки и резиновый молоток, которым я стукал по обратной стороне матрицы (особенно в углах). Для того, чтобы вынуть крылья из карманов в верхней части матрицы, я их немного проворачивал, скручивая внутрь.

После характерного “хорошего” хруста и щелчка крылья выскакивали на волю. Прикрученные саморезами плафоны фар оставались при этом в матрице. Для извлечения бампера, я сделал пропилы на углах матрицы. Упругость стеклопластика позволила оттянуть край матрицы и “выковырнуть” деталь наружу.

После характерного “хорошего” хруста и щелчка крылья выскакивали на волю. Прикрученные саморезами плафоны фар оставались при этом в матрице. Для извлечения бампера, я сделал пропилы на углах матрицы. Упругость стеклопластика позволила оттянуть край матрицы и “выковырнуть” деталь наружу. - Вынутые из матрицы детали я обрезаю по контуру и слегка зачищаю изнутри наждачной бумагой, чтобы торчащие из стеклопластика иглы волокна не кололи руки. Глядя на кучу готовых деталей мне очень хочется побыстрее увидеть целую форму. Поэтому я сразу приступаю к предварительной сборке.

- Для первой примерки можно собрать детали, используя монтажные отверстия для саморезов, которые я предусмотрительно просверлил во всех фланцах. Собранные в один объем крылья, бампер и панель решетки радиатора без труда навешиваются на кузов, а точки крепления, намеченные еще на пластилиновой модели, совпадают с родными. Поэтому, прикрученный винтами стеклопластик уже крепко держится на кузове.

Предварительно, грубо обрезанную форму фланцев нужно подправить.

Предварительно, грубо обрезанную форму фланцев нужно подправить. - И вот, пришла очередь капота. Примерно наброшенная деталь сразу заняла правильное положение. Благодаря неспешной, послойной формовке удалось избежать сильных деформаций и теперь не потребуется ее длительной доработки.

Даже наскоро собранный и приблизительно приставленный обвес впечатляет. Это как раз то, ради чего я готов переносить все неудобства макетного производства — возможность изготовить из стеклопластика своими руками полноценную вещь.

Журнал «Тюнинг Автомобилей» №06, 2007 «Горбатый дизайн» часть 3, автор: Михаил Романов.

«Горбатый дизайн» часть 1, часть 2, часть 3, часть 4, часть 5.

Понравилась статья? Сделай закладку.

Как сделать крыло из стекловолокна: защита передних крыльев

Содержание

- Изготовление мастер модели.

- Изготовление матрицы.

- Выклейка кузова.

- Окраска.

- Кузов из стеклопластика, изготовленный по каркасу автомобиля.

- Saab 9-3 AERO Вектор ›

Бортжурнал ›

124. Защита арок передних крыльев - Как защитить колесные арки

- Разновидности защиты колесных арок

- Пластиковая защита

- Стеклопластиковая защита

- Жидкие локеры

- Мастика Мercasol Sound Deadening

- Бронированная пленка

- Полиэтилен

- Локеры из алюминия и цинка

- Заключение

- Renault Logan Синяя Борода ›

Бортжурнал ›

Сравнение подкрылков Florimex с оригиналом - Ford Fusion ///FoMoCo/// ›

Бортжурнал ›

Колхоз №6: «Успеть до первых солей». Защита ребра арки крыла - Для чего нужна защита колёсных арок

- Разновидности защиты колёсных арок

- Пластиковые подкрылки

- Что такое подкрылки у машины и для чего они нужны (фото и видео)

- Зачем нужны подкрылки

- Особенности

- Зачем нужна защита колёсных арок?

- Читайте также:

С помощью стеклоткани или стекломатов можно создать любую и даже очень сложную форму кузова автомобиля. Кузова из композитных материалов не ржавеют, легко обрабатываются и ремонтируются, обладают исключительной прочностью, способны гасить колебания и просты в изготовлении. Пропитывая стекломат или стеклоткань эпоксидной, полиэфирной или фенолформальдегидной смолой получают стеклопластик. При пропитке стекломатов или стеклоткани фенолформальдегидной смолой получается деталь с высокой температурной устойчивостью и механической прочностью. К тому же у стеклопластиков на этой основе самая низкая стоимость исходного материала. Большую прочность имеют стеклопластики на основе эпоксидных смол, но стоимость их выше.

Кузова из композитных материалов не ржавеют, легко обрабатываются и ремонтируются, обладают исключительной прочностью, способны гасить колебания и просты в изготовлении. Пропитывая стекломат или стеклоткань эпоксидной, полиэфирной или фенолформальдегидной смолой получают стеклопластик. При пропитке стекломатов или стеклоткани фенолформальдегидной смолой получается деталь с высокой температурной устойчивостью и механической прочностью. К тому же у стеклопластиков на этой основе самая низкая стоимость исходного материала. Большую прочность имеют стеклопластики на основе эпоксидных смол, но стоимость их выше.

Изготовление мастер модели.

Прежде чем начать создавать мастер модель, оцените имеющийся подручный материал: ДСП, пластилин, пенопласт, глину, алебастр, гипс. Если есть поблизости глина и песок, можно начинать с них, но наилучшим материалом является скульптурный пластилин. Любые твёрдые поверхности, как застывший гипс или алебастр Вы будете часами шлифовать и спиливать, а пластилин нужно всего лишь поскоблить шпателем или скребком.

Перед началом работ необходимо выровнять площадку. Настил должен быть выровнен по уровню и чем точнее, тем вернее получится мастер модель. На настил устанавливают раму с колесами, а к ним крепится каркас будущего кузова. Каркас изготавливается из любых подручных материалов- фанера, ДСП, пенопласт, монтажная пена. Не забываем уменьшить размер каркаса и оставить место для нанесения пластилина.

Для того чтобы не перекосить кузов в двух взаимно перпендикулярных плоскостях, изготовьте два шаблона. Один с чертёжными размерами вида сверху, другой вида спереди (сзади). Для более точного выравнивания каркаса по высоте используйте гидроуровень.

Далее обмазываем каркас пластилином и формируем будущий кузов автомобиля. Перед Вами широкое поле деятельности: пластилин позволяет срезать слои и образовывать любую поверхность. Заготовьте шаблоны на все криволинейные сечения поверхностей, капот, крыша, двери, облицовка радиатора и т. д. Кроме того, хорошо иметь ровную рейку длиной 3,5…4 м с сечением 20х30 мм. Эта рейка позволит проводить на поверхностях мастер модели лекальные кривые и проверить плавность построенных поверхностей.

Эта рейка позволит проводить на поверхностях мастер модели лекальные кривые и проверить плавность построенных поверхностей.

Если Вы используете стёкла от серийного автомобиля, а не делаете их на заказ, то установите стёкла на мастер модель. Стекло смачивают водой и устанавливают на мастер модели по предварительно сделанной разметке, которая переносится с чертежа будущего автомобиля на мастер модель.

Так же следует поступить и с серийными приборами освещения, ручками дверей и т.д. по списку, если Вы не собираетесь их изготавливать самостоятельно или делать на заказ. Это позволит избежать многих ошибок проектирования и убережет будущий кузов от многочасовых подгонок нестыкующихся деталей.

Закончив изготовление мастер модели, выверив все ее поверхности и линии, приступают к подготовке ее для изготовления кузова или матрицы. Сделав качественную мастер модель, лучше сделать матрицу, а по ней выклеивать кузов (один, два и более). Стеклопластик позволяет получить качественную поверхности кузова без последующего шлифования.

Прежде чем изготавливать матрицу, необходимо хорошо подготовить поверхность, так как любой выступ и любая впадина точно отобразятся на внутренней поверхности матрицы, а затем и на внешней поверхности кузова. Выровнять поверхности на мастер модели проще, чем на кузове автомобиля, да и лучше эту работу выполнить один раз, а не для каждого экземпляра кузова.

Если Вы изготовили мастер модель из пластилина, то нужно нанести разделительный слой и приступать к выклейке матрицы. Если же мастер модель изготовлена из глины, гипса или алебастра, то необходимо покрасить мастер модель, зачистить и отполировать. После этого необходимо нанести разделительный антиадгезионный слой, для облегчения снятия готовой матрицы. Для получения такого слоя применяют целлофановые, полиэтиленовые, полиамидные и другие полимерные пленки, а также пленкообразующие растворы или полировальные пасты и мастики, которые после высыхания образуют на поверхности тончайшую пленку антиадгезионного слоя.

Вот несколько рецептов самодельных составов для разделительного слоя:

- 2 части воска и 1 часть скипидара.

Воск растапливают на водяной бане, затем снимают с огня и вливают скипидар. Проверьте качество состава, если высохший слой можно отполировать, то состав подходящий, в противном случае добавьте скипидар.

Воск растапливают на водяной бане, затем снимают с огня и вливают скипидар. Проверьте качество состава, если высохший слой можно отполировать, то состав подходящий, в противном случае добавьте скипидар. - 30% парафина, 30% бензина и 40% мыльной воды

Изготовление матрицы.

Мастер модель готова, приступаем к изготовлению матрицы.

Нам понадобится следующий инструмент:

- Ножницы для раскроя ткани или матов;

- Шпатели различной ширины;

- Кисти с жесткой щетиной;

- Резиновый ролик для прикатки;

- Банки и противни для смолы.

Смолу приготавливают небольшими порциями, так как время до начала отверждения и потери клеящих свойств 40-60 мин. Поэтому Обычно берут 1-2 кг смолы. Смолу готовят согласно инструкции, но предварительно нужно проверить состав на небольшом куске стекломата или стеклоткани, так как клеящие свойства зависят не только от состава и качества смолы, но и от способа соединения слоёв, перемешивания, температуры, влажности окружающей среды и других причин.

Сначала на готовую поверхность наносят, так называемый, декоративный слой (смолы 50% и алюминиевой пудры 50%) толщиной 1 мм и дают ему загустеть до такого состояния, чтобы следы смолы не оставались на пальце («до отлипа»). После этого наносят тонкий слой жидкой смолы и накладывают стеклоткань. Ее прокатывают роликом и обрабатывают жесткой кистью, следя за тем, чтобы не образовывались воздушные пузыри.

Если все же они возникают, то, прорезав пузырь ножницами, «прибивают» его кистью, смоченной смолой.

К первому слою сразу же прикладывают второй спой ткани и «прибивают» его, как и первый. Ни в коем случае нельзя проводить кистью по ткани, так как кисть может потащить за собой ткань и испортить работу.

Если матрица изготавливается из элементов: крылья, двери, капот, крыша, то матрицу нужно сделать разъёмной. Для начала размечаем линии разъёма матрицы, в дальнейшем они станут швами на кузове автомобиля, далее монтируем опалубку разъёма. Делается она из металла, картона или фанеры. В пластилиновую мастер модель опалубка просто втыкается по намеченным линиям, а с твёрдой мастер моделью из глины, гипса или алебастра поступают иначе.

В пластилиновую мастер модель опалубка просто втыкается по намеченным линиям, а с твёрдой мастер моделью из глины, гипса или алебастра поступают иначе.

Наклеивают 2-3 слоя стеклоткани на всю мастер модель. Затем, как и на пластилиновой мастер модели, намечают линии разъема матрицы. Разметку следует проводить после полной полимеризации смолы. Затем подготавливают полосы, шириной 80- 100 мм. из металла, фанеры или картона. Один край будущей опалубки вырезают так, чтобы он повторял контуры плоскости, так как его нужно будет ввести в разрез, сделанный для разъема. На полосы наносится, упомянутый выше, разделительный слой. Ножовкой или «болгаркой» разрезают уложенные слои, вводят в зазоры полосы опалубки и дальше проводят выклейку по выше указанной технологии . При раскрое стеклоткани учитывается припуск на плоскости разъема.

Затем, уложив пять-шесть слоев на предыдущие, укрепляют плоскости разъема деревянными брусками. Для этого брусок и отбортованные плоскости стеклоткани попарно смазывают смолой и затем их скрепляют гвоздями, после полной полимеризации смолы борта сверлят и скрепляют болтами и гайками М6 или М8.

Для предотвращения «игры» поверхностей, опалубку укрепляют брусками или накладывают ребра жесткости в виде жгутов стеклоткани, пропитанной смолой. После полимеризации смолы матрицу с мастер модели снимают.

Если разделительный слой был уложен равномерно и без пропусков, элементы матрицы будут сниматься без значительного усилия, нужно только ввести острый предмет в места разъема — отделить кромки стеклоткани от стальных полосок и руками потянуть на себя снимаемый элемент матрицы.

Оголив всю мастер модель проводят контрольную сборку матрицы, затем разбирают ее на элементы.

Выклейка кузова.

Элементы матрицы кузова очищают от разделительного слоя, оставшегося на внутренней поверхности. Затем внутреннюю поверхность шпатлюют и полируют.

Если на внутренней поверхности имеются большие раковины, то шпатлевку лучше производить эпоксидной смолой с наполнителем. Выступы снимают грубым напильником (стеклопластики хорошо обрабатываются), а затем поверхность шлифуют.

Внимательно осмотрев поверхность и убедившись, что на ней нет изъянов, наносят разделительный слой, при этом стараются сделать его как можно тоньше. Разделительный слой обязательно надо отполировать, так как какая поверхность получится на внутренней стороне матрицы, такой же будет и внешняя сторона готовой детали.

На разделительный слой наносят декоративный слой смолы, выдерживают его. Затем наносят жидкий слой, укладывают и прикатывают стекломат или стеклоткань так, чтобы не образовывалось пузырей; первый слой — лицевой слой. Обработав кистью со смолой первый слой, прикатывают второй, за ним — третий и т. д.

Рекомендовать количество слоев трудно, так как толщина композита зависит от толщины стеклоткани. Для того чтобы определить требуемую толщину, лучше всего провести эксперимент на небольших размеров образце. Однако менее 3 мм слой не делают! При использовании кевлара толщина слоя может быть 0,5…1,5 мм.

Уложив последний слой стеклоткани, тщательно прикатывают его резиновым валиком или пропитывают смолой с помощью кисти. После полной полимеризации смолы деталь вынимают из матрицы.

После полной полимеризации смолы деталь вынимают из матрицы.

Следует учесть, что избыток смолы приведёт к деформации детали. Опытные мастера советуют наносить новый слой только после полимеризации предыдущего и его зачистки наждачной бумагой.

Если нет времени ждать полимеризации каждого слоя, попробуйте воспользоваться технологией, используемой на промышленном производстве. Деталь, вместе с матрицей помещают в мешок из тонкой мембраны и откачивают воздух. Мембрана плотно обжимает каждый изгиб детали и выдавливает излишки смолы. В таком виде деталь оставляют до полной полимеризации смолы.

Окраска.

Стеклопластик хорошо окрашивается как синтетической, масляной красками, так и нитрокраской. Для этого нужно только обезжирить наружную поверхность, зачистить ее наждачной бумагой, положить один слой грунта, а по нему производить окраску.

Можно предложить и другой метод. В эпоксидную смолу надо добавить 2-3% анилинового красителя. Прежде чем приступить к выклейке панелей с такой смолой, надо выполнить в порядке эксперимента операции окраски на отдельном куске стеклоткани и смолы, так как краска может изменить свой цвет при внесении ее в смолу.

Для первого декоративного слоя следует применять состав: 100 массовых частей смолы ПН-1, 6 частей инициатора и 8 частей ускорителя. Этот слой не только создает блестящую поверхность. но и защищает стекпонаполнитель от воздействия влаги и химикатов.

Окрашенный кузов шлифуют водостойкой мелкозернистой шлифовальной бумагой, полируют пастой или жидкостью для обработки кузова автомобилей.

Кузов из стеклопластика, изготовленный по каркасу автомобиля.

Некоторые конструкторы пришли к выводу, что для изготовления одного образца делать матрицу нецелесообразно.

Существует метод выклейки панелей кузова непосредственно по мастер модели без изготовления матрицы. Было замечено, что стеклоткань, пропитанная смолой и хорошо прикатанная к поверхности мастер модели, повторяет ее рисунок с учетом всех линий кузова. Если при этом последний (наружный) слой сделать декоративным, то фактически готова форма кузова автомобиля, и при соответствующей шпатлевке имеется возможность из этой заготовки изготовить кузов автомобиля. Удалив из внутренней части скорлупы оставшиеся части мастер модели, можно разрезать получившийся кузов на элементы, подклеить к ним той же смолой внутренние декоративные и несущие элементы и установить все на раму автомобиля. При таком изготовлении кузова требуется тщательно наложить каждый слой ткани и проверить поверхности на блики. При неправильном выполнении этих операций неоправданно возрастает расход шпатлевки при доводке и подготовке к окраске.

Удалив из внутренней части скорлупы оставшиеся части мастер модели, можно разрезать получившийся кузов на элементы, подклеить к ним той же смолой внутренние декоративные и несущие элементы и установить все на раму автомобиля. При таком изготовлении кузова требуется тщательно наложить каждый слой ткани и проверить поверхности на блики. При неправильном выполнении этих операций неоправданно возрастает расход шпатлевки при доводке и подготовке к окраске.

Данная статья была подготовлена по материалам книги «Я строю автомобиль» В. Захарченко и И. Туревский изд. «Машиностроение» 1989 г.

Saab 9-3 AERO Вектор ›

Бортжурнал ›

124. Защита арок передних крыльев

На некоторых машинах она ставилась с завода, причем даже на рестах. Насколько я понимаю, это шло дополнительной опцией наподобие брызговиков или отсутствия эмблемы на крышке багажника. После проезда луж и загрязненных дорог можно наблюдать зону, наиболее подверженную брызгам и атакам летящих из-под колес машины камней:

Именно для лучшей защиты этой зоны от сколов и сохранения ЛКП кромок арок в каталоге и есть вот такой аксессуар под номером 14 (SAAB 12763574):

Полный размер

SAAB 12763574 — защита арок

Спасибо за наводку о них 99386. Хоть и указано, что защита стала доступна лишь с 2006 года, однако и на машинах более ранних годов выпуска можно ее встретить (хотя не исключено, что первые владельцы его доставляли сами позже, конечно, но сомнительно). Представляет из себя защитную резинку длиной около 30 см:

Хоть и указано, что защита стала доступна лишь с 2006 года, однако и на машинах более ранних годов выпуска можно ее встретить (хотя не исключено, что первые владельцы его доставляли сами позже, конечно, но сомнительно). Представляет из себя защитную резинку длиной около 30 см:

Полный размер

Я закал обе, как и должно быть. Хотя некоторые обходятся одной, разрезая ее пополам.

По фото выше видно, что в принципе этого не совсем достаточно для защиты. Шведы все же далеко неспроста именно такой длины выбрали резинки 😉

Полный размер

В установленном виде

Резинка представляет собой П-образный обрезинный металлический профиль и имеет бурт, который должен упираться в подкрылок арки колеса, а не выходить наружу (за фото спасибо drbkv)

У самого до покраски машины нижняя часть арок была в сколах. После кузовного ремонта решил защитить их. Катаю уже свыше года с ними, включая зиму и поездки за город, пока ни разу не снимал, чтобы посмотреть, как под ними обстоят дела. Т.к. есть подозрение, что влага под ними все же скапливается. Но, считаю, функцию свою выполняют все же и однозначно с ними лучше, чем без. Да и в моем случае, когда изначально резинка одевается на поверхность кузова, не имеющую повреждений (микротрещин и кратеров), думаю, ЛКП в том же первозданном виде и должно остаться. При смене сезонной резины постараюсь не забыть их снять и посмотреть на состояние кузова под ними.

Т.к. есть подозрение, что влага под ними все же скапливается. Но, считаю, функцию свою выполняют все же и однозначно с ними лучше, чем без. Да и в моем случае, когда изначально резинка одевается на поверхность кузова, не имеющую повреждений (микротрещин и кратеров), думаю, ЛКП в том же первозданном виде и должно остаться. При смене сезонной резины постараюсь не забыть их снять и посмотреть на состояние кузова под ними.

К слову, эти же резинки при желании можно поставить и на арки задних колес =)

Как защитить колесные арки

Статья о том, как можно защитить колесные арки. Виды и назначение локеров, их характеристики. В конце статьи — видео об универсальной защите колесных арок.

Содержание статьи:

- Разновидности защиты колесных арок

- Пластиковая защита

- Стеклопластиковая защита

- Жидкие локеры

- Мастика Мercasol Sound Deadening

- Бронированная пленка

- Полиэтилен

- Локеры из алюминия и цинка

- Видео об универсальной защите колесных арок

Необходимость защиты колесных арок — предмет непрекращающихся споров водителей. Но практика показывает, что не стоит слишком рассчитывать на заводскую защиту, если автомобиль эксплуатируется в условиях российских дорог.

Но практика показывает, что не стоит слишком рассчитывать на заводскую защиту, если автомобиль эксплуатируется в условиях российских дорог.

Возможно, в Европе вполне хватит и незначительных заводских средств, так как на дорогах там не попадаются галька и мусор, но российские шоссе, как правило, подходят только для автомобилей с высокой степенью проходимости. Вот и гниют колесные арки, и необходимость их замены появляется уже через 2-3 года после начала эксплуатации. А еще отсутствие адекватной защиты сказывается и на состоянии резины.

Разновидности защиты колесных арок

Итак, необходимость защиты сомнений не вызывает — остается определиться с ее выбором, так как рынок предлагает несколько вариантов. Современная защита может быть адаптирована к любым видам автомобилей — от «шестерки» до Мерседеса. Защитить любимый автомобиль можно при помощи следующих вариантов:

- пластиковые локеры;

- бронированная пленка;

- алюминиевый и оцинкованный варианты;

- защита при помощи жидких элементов;

- стеклопластиковые и полиэтиленовые локеры.

Колесные арки защищаются при помощи локеров — специального дополнительного слоя, предназначенного для предотвращения механических повреждений подкрылков и поглощения шума. Каждый вид имеет свои особенности, и у всех них есть свои плюсы и минусы.

Колесные арки располагаются непосредственно над колесами, от которых все время отлетает грязь, снег, камни и мусор. Эти факторы негативно воздействуют на поверхность арок, что и ведет к их преждевременному разрушению. Обыкновенная покраска в этом случае — защита ненадежная, и сохранить арки способны лишь дополнительные приспособления. Как правило, локеры изготовляют из упругих материалов, способных поглощать удары. Кроме этого, они способны поглощать шум колес.

В некоторых случаях защита колесных арок устанавливается уже на заводе-изготовителе, но обычно это приходится делать после покупки машины. К тому же заводская защита часто не отвечает тем требованиям, которые предъявляются к ней в соответствии с использованием на российских дорогах.

А теперь — о разновидностях локеров.

Пластиковая защита

Такие локеры используются уже довольно долго. Пластиковую защиту лучше устанавливать на новые машины, еще не подвергающиеся большим загрязнениям. Подходят они как для российских машин, так и для иномарок. Для их изготовления применяется специальный полиэтилен. Этот материал довольно эластичен, его износоустойчивость находится на высоком уровне, а как раз эти качества и важны на российских дорогах.

Пластик, используемый при производстве локеров, не меняет свои характеристики даже при экстремальных температурах. Такой вид защиты имеет свои бесспорные преимущества:

- Достойная защита от противогололедных реагентов.

- Защита от коррозийных процессов.

- Начальная форма сохраняется довольно длительное время.

- Прочность.

- Неизменность характеристик при высоких и пониженных температурах (от -50 до +50).

Но не обошлось здесь и без недостатков, основным из которых считается способ крепления пластика при помощи саморезов. Это вполне может привести к появлению коррозии в местах образования отверстий. Но специалисты считают, что это утверждение актуально лишь в случае непрофессиональной установки защиты. Профессионалы при сверлении отверстий используют антикор и специальные оцинкованные саморезы, поэтому риск появления ржавчины сводится к нулю.

Это вполне может привести к появлению коррозии в местах образования отверстий. Но специалисты считают, что это утверждение актуально лишь в случае непрофессиональной установки защиты. Профессионалы при сверлении отверстий используют антикор и специальные оцинкованные саморезы, поэтому риск появления ржавчины сводится к нулю.

Кроме того, если выбирать локеры, предназначенные для использования на определенном автомобиле, то и сверлить ничего не придется. Производители совмещают все технологические отверстия с местами крепления под колесной аркой той машины, для которой и были предназначены данные локеры. Для каждой машины используется своя модель подкрылков.

Стеклопластиковая защита

Этот вид локеров по многим характеристикам совпадает с предыдущим, но у него есть определенные преимущества — они:

- мало весят;

- эластичнее обычного пластика;

- более устойчивы к механическим воздействиям;

- обладают повышенной звукоизоляцией.

Кроме этого, они способны выдержать самые экстремальные температуры. А если говорить о недостатках, то это, прежде всего, завышенная цена и сложность монтажа. Поэтому установку стеклопластиковой защиты лучше поручить профессионалам.

А если говорить о недостатках, то это, прежде всего, завышенная цена и сложность монтажа. Поэтому установку стеклопластиковой защиты лучше поручить профессионалам.

Жидкие локеры

Практически все производители противокоррозийных материалов выпускают свои жидкие локеры. В их составе находится гранулированное стекло, что делает их особо устойчивыми к воздействиям механического характера. Использование этого материала позволяет обеспечить высокую термоизоляцию машины.

Наносить жидкие подкрылки несложно — для этого поверхность арки следует очистить, после чего нанести препарат при помощи шпателя. После подсыхания препарата поверхность рекомендуется обработать антикором.

Главным преимуществом жидких локеров является их универсальность. Состав может быть нанесен на любую поверхность — конфигурация, а также возраст транспортного средства при этом не будут иметь никакого значения. Если перед нанесением состава на поверхности арки была обнаружена ржавчина, то места коррозийного поражения следует предварительно зачистить и покрыть их грунтовкой.

Недостаток у этого способа защиты один — недолговечность. Обычно использованный состав следует счищать и наносить новый уже через 2 года. Но жидкие локеры некоторых производителей могут исправно служить до 4 лет.

Мастика Мercasol Sound Deadening

В ее состав входят каучук и различные полимеры, что делает ее эффективной защитой от гравия и прочего дорожного мусора. Кроме этого, она выполняет и роль герметика.

Перед тем, как нанести состав, обрабатываемую поверхность следует очистить от грязи и обезжирить. Для нанесения используется распыляющий пистолет, в комплект которого входит регулируемая насадка. Наносится мастика и под давлением с использованием специального оборудования. Толщина наносимого слоя — от 0,5 до 0,7 мм.

У такой мастики есть свои недостатки:

- Ннаносится она только на те поверхности, которые до этого не подвергались обработке другими веществами.

- Делать это могут только профессионалы в специализированных центрах.

Бронированная пленка

Некоторые иностранные производители устанавливают бронированную пленку в процессе производства автомобиля. С ее помощью они защищают бамперы, стекла фар и другие узлы автомобиля. А вот колесные арки, как правило, остаются без внимания. А ведь их тоже можно покрыть бронированной пленкой для дополнительной защиты. Некоторые водители ею оклеивают и капот.

С ее помощью они защищают бамперы, стекла фар и другие узлы автомобиля. А вот колесные арки, как правило, остаются без внимания. А ведь их тоже можно покрыть бронированной пленкой для дополнительной защиты. Некоторые водители ею оклеивают и капот.

Пленка может быть разной толщины. Именно этим параметром и обуславливаются места ее установки. Тонкую пленку (0,15 мм), как правило, применяют для оклеивания зеркал.

Пленкой толщиной 0,5 мм оклеивают капот. А вот миллиметровую пленку можно использовать для защиты поверхностей, которые наиболее сильно подвергаются воздействию внешних факторов. К ним и относятся кромки колесных арок.

Главным плюсом бронированной пленки является ее незаметность на участке. Ее, пожалуй, единственный минус — это невозможность самостоятельной установки, для этого обязательно нужно обращаться к профессионалам.

Полиэтилен

Этот материал не может быть использован как самостоятельная защита. Его применяют для в качестве дополнения к уже установленным средствам. Обычно полиэтилен наклеивают на стеклопластиковые локеры или изделия, выполненные из пластмассы.

Обычно полиэтилен наклеивают на стеклопластиковые локеры или изделия, выполненные из пластмассы.

Локеры из алюминия и цинка

Такая защита применялась в советские времена, когда ей совершенно не было альтернативы. Сегодня она уже не так актуальна, так как в продаже есть гораздо более современные и эффективные средства защиты. Но все же продаются такие локеры и сейчас.

Конечно, со своей основной обязанностью защиты поверхности от негативного воздействия внешних факторов они справляются хорошо, но у них есть один, но довольно значительный недостаток — дело в том, что в их конструкцию входит резиновый уплотнитель, а он сдирает краску с защищаемой поверхности. Из-за этого начинается коррозийный процесс, что полностью обнуляет результаты использования защиты.

Заключение

Выбирая то или иное средства для защиты колесных арок, необходимо учитывать условия, в которых будет эксплуатироваться автомобиль. Если машина часто используется на пересеченной местности или на дорогах с некачественным покрытием, то лучше всего выбрать защиту из пластика или стеклопластика. По мнению многих специалистов, именно такие локеры отличаются наибольшей эффективностью в сложных условиях.

По мнению многих специалистов, именно такие локеры отличаются наибольшей эффективностью в сложных условиях.

Видео об универсальной защите колесных арок:

Renault Logan Синяя Борода ›

Бортжурнал ›

Сравнение подкрылков Florimex с оригиналом

Всем привет. У бороды кризис среднего возраста, и он продолжает болеть. На этот раз треснул правый подкрылок, и кака начала забивать все пространство под бампером. А т.к. в СПБ не бывает чистых дней без реагента, то надо было срочно что-то делать. Залез на exist и увидел удивительно недорогие подкрылки фирмы Florimex, ну думаю: была не была, сделано в Польше, качество наверное отличное. Артикул — 213702

В общем когда подкрылок пришел, и я попытался его установить, понял, что надо срочно заказывать оригинал, ибо этот шлак никуда не годится. Ну а теперь в картинках основные отличия от оригинала для большей ясности:

1. Бампер крепится двумя саморезами к подкрылку, все это знают, и на оригинале есть специальные выступы для этих саморезов, чтобы саморезы крепко сидели в нем:

Бампер крепится двумя саморезами к подкрылку, все это знают, и на оригинале есть специальные выступы для этих саморезов, чтобы саморезы крепко сидели в нем:

Ну а что же сделал Florimex? Не ребята, тут крепится все силой мысли, никак иначе, сами посмотрите:

2. К крылу подрылок оригинальный крепится тоже двумя саморезами, и для этого у него предусмотрены специальные отверстия:

А вот во флоримексе такой благодати нет, просто у китайца закончились сверла, и отверстия должен доделать несчастный автолюбитель, решивший сэкономить на оригинале.

3. У оригинального присутствует защелка крепления к лонжерону:

У флоримекса сделано инновационное решение — дырка! Не ну а че? Дырка есть, придумай че нибудь…

4. У оригинала сделано специальное ребристое отверстие под оригинальную клипсу:

у Florimex стабильность:

Ford Fusion ///FoMoCo/// ›

Бортжурнал ›

Колхоз №6: «Успеть до первых солей». Защита ребра арки крыла

В продолжении темы покраски авто.

Как то разглядывая Logan у знакомого, я обратил внимание на конструкцию арок на его экземпляре. По кантику арки шла небольшая полоса пластика.

Как потом стало понятно — этот кантик не дополнение и ни колхозное ноу-хау. Этот кантик неотъемлемый элемент авто. Высота этого кантика всего ~5мм, что делает его почти не заметным и не портящим общий вид машины.

Всем известен комплект обвеса «Fusion+» который встречается на территории России крайне редко. Его задача, помимо красоты, и есть защита канта арок и всего периметра авто по низу.

Но, изучая вопрос его приобретения с разборки в Европе, выяснил немного не демократичную его цену 25…35т.р. (я обнаружил вариант за 33т.р.+ к этому расходы на доставку с немного поврежденной левой передней аркой).

После этой информации принялся за поиски более демократичных вариантов. Одним из них был -прозрачная бронепленка, или армированный скотч (как кто-то делал здесь на драйве, но увы найти не могу).

От армированного скотча отказался по причине отсутствия эргономики 😀

Отказался и от бронепленки по причине отсутствия опыта работы с ней — не было уверенности что смогу аккуратно завернуть ее во внутрь крыла так, что бы после на ней не копилась грязь и влага, способствующая ее быстрому отпаданию. Возможно когда нибудь и попробую с ней что-то сделать, но для этого надо теплые летние деньки, а не 0.+5*С.

Возможно когда нибудь и попробую с ней что-то сделать, но для этого надо теплые летние деньки, а не 0.+5*С.

Поиски завели меня сначала в магазин резинотехники, где была найдена резинка метражем, в интернете именуемая как дополнительный уплотнитель двери 2108. Так как фото профиля самой резинки не обнаружил — выкладываю фотографию из сети упаковки из под таких нарезанных уплотнителей, на ней как раз есть профиль этой резинки.

Данный кант идеально подошел на передние арки. Как такового его не видно при первом взгляде — своим прижимным хвостиком он перекрывает всего 1мм ребра.

Установлен кант аналогично чертежу на упаковке(p.s. вместо прямого профиля читай не «дверь» а «крыло»; вместо Г-образого профиля читай не «дверь», а «локер»)

профиль первой резинки Полный размеррезинка 2108 на передней арке ford fusion. фото1 Полный размеррезинка 2108 на передней арке ford fusion. фото2

Так как задняя арка имеет отличную от передней конструкцию — для нее искал кантик уже за границей, иначе перекрытие подобным кантиком от ВАЗ составляет почти 10мм.

На всем известном азиатском интернет магазине был приобретен кант для дверных проемов , который справился с задачей встать на более толстую арку заднего крыла с легкостью. Так как арка немного толще ребра дверей — хвостик поднимается выше задней арки всего на 2,5-3мм, что в свою очередь тоже не бросается в глаза.

Полный размеркитайский защитный кант. фото в рекламе и его профиль Полный размерзадняя арка с китайским кантом ford fusion. фото1 Полный размерзадняя арка с китайским кантом ford fusion. фото 2 Полный размерзадняя арка с китайским кантом ford fusion. фото 3

Остатки китайского канта поставил на ребро задней двери — по факту увеличенная черная полоса между бампером и пятой дверью совсем не приметна.

Полный размеркитайский кант на задней двери ford fusion

Общий вид авто с кантиками:

Полный размерфото авто с вклеенными кантами по аркам целиком Полный размерувеличенный фрагмент с резиновым уплотнителем на передней арке.

Ну и напоследок — если вы сменили уплотнители передних дверей, но не спешите их выбрасывать. Оставшаяся живая область этого уплотнителя хорошо крепится на заднюю полку, тем самым снижает ее дребезг о пятую дверь во время движения:

Оставшаяся живая область этого уплотнителя хорошо крепится на заднюю полку, тем самым снижает ее дребезг о пятую дверь во время движения:

Водители со стажем по личному опыту знают, что к числу наименее защищённых узлов автомобиля принадлежат его колёсные арки. И здесь их мнения о том, что делать, разделяются. Одни уверены, что заводской защиты вполне достаточно и ничего в ней менять не стоит, другие же, наоборот, утверждают, что она обязательно должна быть усовершенствована, иначе уже через несколько лет интенсивной езды по отечественным автодорогам всё закончится плачевно. Поэтому каждому водителю нужно ознакомиться с мнением экспертов на эту актуальную проблему, они дают обстоятельные рекомендации, как должна осуществляться эффективная защита колёсных арок автомашины. На основании чего многие автомобилисты смогут, во-первых, объективно оценить, как в плане защиты обстоят дела с их автомобилем, а во-вторых, предпринять конкретные защитные действия относительно его арок.

Способы защиты колесных арок.

Для чего нужна защита колёсных арок

То, что автомобиль постоянно подвергается разрушающему воздействию окружающей среды, бесспорно. На него круглый год влияют погодные условия, атмосферные осадки, резкие перепады температуры, вплоть до сильных морозов, а также масштабные изъяны на дородном покрытии. Иной раз виновником такого разрушительного влияния на машину являются не внешние обстоятельства, а человеческий фактор, неграмотные действия, самонадеянность и поспешность самого водителя автомобиля. Всё это подвергает корпус машины, его основные составные части постоянной и сильной нагрузке. В результате они теряют свои функциональные качества, раньше срока стареют или выходят из строя, требуют преждевременного обновления.

Кто из водителей не знает, сколько дополнительных проблем возникает при езде зимой в условиях гололеда, когда дорогу посыпают песком, солью, или же при езде по разрушенной, с массой ям разных размеров дороге или же по пути, покрытому гравием или отсевом. Все эти деформаторы изрядно портят днище машины, остальные места под кузовом, приводя в негодность заводское антикоррозийное покрытие. Современный производитель, хорошо зная об этом, ставит на конвейере, как правило, лишь минимальный набор соответствующих защитных средств, к примеру, прикрывает щитками кузовные карманы, однако полноценно защитить машину, да ещё и в наших нередко неблагоприятных условиях, они, ясное дело, не могут. Поэтому сплошь и рядом возникает потребность в установке средств дополнительной защиты.

Все эти деформаторы изрядно портят днище машины, остальные места под кузовом, приводя в негодность заводское антикоррозийное покрытие. Современный производитель, хорошо зная об этом, ставит на конвейере, как правило, лишь минимальный набор соответствующих защитных средств, к примеру, прикрывает щитками кузовные карманы, однако полноценно защитить машину, да ещё и в наших нередко неблагоприятных условиях, они, ясное дело, не могут. Поэтому сплошь и рядом возникает потребность в установке средств дополнительной защиты.

Разновидности защиты колёсных арок

С учётом реалий автомобильной жизни разработаны и внедрены несколько разных эффективных способов того, как надёжно защитить арки автомашины. В частности, на них устанавливаются подкрылки из пластмассы, а также подкрылки жидкого формата. Автомобиль также обрабатывают специальным веществом, предохраняют с помощью бронированной пленки кромки его колёсных арок, а также их порогов. От разрушительного влияния гравия помогает особенная антигравийная защита, одной из форм которой является резиновая защита.

Пластиковые подкрылки

В своё время, что хорошо помнят старожилы автодела, весьма распространёнными были металлические подкрылки. У них было немало неудобств, начиная от громоздкости, большого веса, однако они служили многие годы – до тех пор, пока эстафету у них не приняли пластиковые подкрылки (локеры). Это специальные кожухи из пластика, принимающие разнообразные конфигурации в зависимости от марки автомобиля и устанавливающиеся как на отечественных машинах, так и на зарубежных моделях. Материалом для их производства служит экологически чистый полиэтилен. У него много отличных свойств:

- Износостойкость;

- Лёгкий вес;

- Эластичность;

- Неизменяемость первоначальной формы и т. д.

Всё это стабильно сохраняется в течение длительного времени, не подвергается скачкам температурного режима. Пожалуй, лучшего защитника автомобильного кузова от агрессивных внешних реагентов найти трудно. Некоторые считают, что чуть ли не единственным слабым местом пластиковых подкрылок является то, что крепят их при помощи саморезов, то есть может возникнуть коррозия, однако такое мнение опровергается тем аргументом, что места крепления саморезов всегда можно хорошо обработать специальным защитным раствором или же применять саморезы оцинкованного вида.

По многим функциональным параметрам стеклопластиковая защита ни в чём не уступает пластиковой, а по некоторым даже превосходит её. У неё тоже очень незначительный вес, долговечность, невосприимчивость к внешним атмосферным и прочим раздражителям.

Такой эффективный вид защиты широко практикуют как в нашей стране, так и на западе. Современная промышленность выпускает широкий диапазон специфических жидкостей, предназначенных именно для этой цели. Отличным примером может быть «Мercasol 4». Он состоит из гранулированного стела, что придаёт ему необычную стойкость к механическому влиянию извне. Помимо того, за его счёт улучшаются звуковая и термическая изоляции автомобиля. Алгоритм применения жидких локеров прост. Так, их тщательно наносят на поверхность, предварительно очищенную от пыли, грязи и жира, шпателем или кисточкой. «Плюсом» такой защиты является то, что с её помощью удается покрыть защитным слоем поверхность практически любой конфигурации, а «минусом» – то, что срок её службы незначительный и не превышает нескольких лет.

Это нововведение появилось сравнительно недавно, однако уже успело завоевать себе немалую популярность. За рубежом применение бронированной пленки, отлично защищающей особенно уязвимые места автомобиля, практикуют ещё на сборочном конвейере, сохраняя пороги, фартуки, бамперы, стекла фонарей и фар, другие важные детали кузова и интерьера. Такие пленки отличаются разной толщиной и тоже дают потрясающий положительный эффект. Многих водителей прельщает то, что они со стороны невидимые и не портят дизайн, эстетическое впечатление от машины. Определённым недостатком иногда называют тот факт, что установить такую пленку собственными силами очень сложно – это могут сделать лишь опытные специалисты в специализированном месте.

В последние годы полиэтилен тоже выдвинулся на лидирующие позиции в работе по надёжному предохранению автомобильных колёсных арок. Этому способствуют такие его свойства, как лёгкость, способность устанавливать полиэтилен в местах со сложным рельефом и др. К сожалению, стабильно служить долгое время он не способен по понятным причинам.

Этому способствуют такие его свойства, как лёгкость, способность устанавливать полиэтилен в местах со сложным рельефом и др. К сожалению, стабильно служить долгое время он не способен по понятным причинам.

Алюминиевые и оцинкованные локеры были весьма популярны в советское время. Свою работу они, естественно, сделали, хотя приносили (и до сих пор приносят) водителям немало неудобств. Одним из слабых мест таких локеров было наличие резинового уплотнителя. Постепенно он стирал защитное покрытие колесной арки, в результате чего начиналась коррозия. Кроме того, они могли лопнуть от нагрузок прямо во время движения. Внезапно деформировавшийся (подчас буквально на ровном месте) локер мог создать аварийную ситуацию, что неоднократно фиксировалось на практике.

Способов защиты колёсных арок автомашины немало. У каждого из них есть свои однозначные преимущества, а также некоторые слабости. Какой вариант выбирать – дело вкуса и желания самого хозяина автомобиля. Бесспорно лишь одно – такая защита непременно должна быть! Удачи вам в выборе!

Что такое подкрылки у машины и для чего они нужны (фото и видео)

Подкрылки – это элемент кузова, защитный корпус, устанавливаемый в колесные арки. Кожух ограждает части автомобиля, находящиеся под крыльями и днищем, от пыли, грязи, химических реагентов и снега. Такая дополнительная защита позволяет продлить эксплуатационный срок кузова в 3-4 раза.

Кожух ограждает части автомобиля, находящиеся под крыльями и днищем, от пыли, грязи, химических реагентов и снега. Такая дополнительная защита позволяет продлить эксплуатационный срок кузова в 3-4 раза.

Разбирая, что такое подкрылки у машины, можно сказать, что это отформованный лист АБС пластика, выгнутый под определенную модель. (Если Вы владеделец автомобиля марки Daewoo, то можете ознакомиться с вариантами подкрылок по ссылке — https://pitstore.com.ua/avtoaksessuary/avtopomoshchniki/podkrylki/podkrylki-daewoo) Пластик может ставиться на заводе или самостоятельно. Подкрылки на авто, что можно увидеть на фото и видео, в большинстве случаев устанавливаются на 4 колеса при помощи обычных саморезов из нержавеющей стали.

Зачем нужны подкрылки

Около 30 лет назад, когда на пике популярности были автомобили отечественного автопрома, их владельцы постоянно сталкивались с гниением кузова. В то время на заводах металлические поверхности не обрабатывались антикоррозийными средствами должным образом, что приводило к скорому появлению ржавчины. Владельцы легкового транспорта быстро разобрались зачем нужны подкрылки на автомобиль и начали их устанавливать самостоятельно, чтобы продлить срок службы кузова.

Владельцы легкового транспорта быстро разобрались зачем нужны подкрылки на автомобиль и начали их устанавливать самостоятельно, чтобы продлить срок службы кузова.

Инновации в машиностроении привели к появлению алгоритма действий, позволяющего надежно защитить металлические поверхности от коррозии. Это покрытие фосфатами, нанесение грунта, предварительная покраска со шлифовкой, обработка днища, дополнительное нанесение веществ, содержащих воск. Владельцы новых автомобилей могут не переживать по поводу появления ржавчины, так как производители дают гарантию до 7 лет на этот процесс.

Однако если транспортное средство старше гарантийного возраста или хозяин автомобиля планирует ездить на нем достаточно длительное время, то нужно позаботиться о дополнительной защите. Тут на помощь приходят подкрылки.

Фото, для чего нужны подкрылки на автомобиль:

- увеличение эксплуатационного срока кузова;

- улучшение шумоизоляции.

Попадание пыли и грязи в труднодоступные места за крыльями авто могут спровоцировать преждевременное появление коррозии, опасной для любого транспортного средства. Установка пластиковой защиты не даст этому процессу начаться раньше времени.

Установка пластиковой защиты не даст этому процессу начаться раньше времени.

Кроме того, задаваясь вопросом, зачем нужны подкрылки на авто, нужно попробовать проехать с ними и без них: отсутствие этого элемента увеличивает посторонний шум на 5-10 дБ, в зависимости от модели транспортного средства и посторонних факторов.

Особенности

Правильно подобранный кожух не выступает наружу – он отлично садится под крыло. Для того чтобы не ошибиться с размерами, необходимо брать подкрылки по марке своего автомобиля. Также важно при покупке обратить внимание на наличие борта по краю, так как его отсутствие ведет к деформации и как следствие плохому прилеганию к крылу.

Достоинства:

- установка без нарушения лакокрасочного покрытия;

- форма, повторяющая геометрию колесной шины;

- высокая прочность и долговечность.

Итак, подводя итог для чего нужны подкрылки для авто, можно вкратце сказать, что они увеличивают уровень комфорта и продлевают эксплуатационный срок кузова.

Среди автолюбителей ведётся много споров вокруг применения подкрылков — нужна ли защита колёсных арок, или нет. Подкрылки, локеры и брызговики — являются не особо популярным элементом автомобиля, люди приуменьшают их техническую важность. Но как показывает практика — специальная защита от воздействия разных неблагоприятных факторов приводит к высокой выдержке, устойчивости к коррозии и к долговечности.

Зачем нужна защита колёсных арок?

Защита колесных арок, так же называемые локеры и подкрылки — это специальная часть автомобиля, представляющая собой нанесённый состав (в случае жидких подкрылков) или своеобразную панель, которая как щит защищает колёсные ниши от негативного воздействия агрессивных факторов среды.

Нужны ли средства защиты металла кузова автомобиля? Обойтись без них без вреда для надколёсной части машины можно, пожалуй, лишь находясь в идеальном сухом климате без осадков, как в Техасе или Египте, например, пользуясь транспортным средством исключительно в летнее время, или на идеально чистых улицах Европы с отличным дорожным покрытием, без мелкого мусора, камней и песка.

Но взглянув на наши дороги и их состояние видно, что под вращающейся на большой скорости автомобиль попадает не только снег, вода и грязь. О металлическую надколёсную часть машины бьются камни, мусор и химические реагенты, которые используются городскими службами для обработки дорог в зимнее время. Эти вещества разъедают не только краску и грунтовку, но и металл, что неизбежно приводит к коррозии, не преждевременному изнашиванию и сокращению срока службы стальных деталей.

С течением времени отсутствие такого важного аксессуара скажется потрёпанностью кузова, ржавчиной, царапинами, негодностью всего колеса, не преждевременным износом резины и другими механическими повреждениями, что приведёт к дорогостоящему ремонту или замене деталей автомобиля. Защитные элементы колёсных арок так же действуют как неплохая шумо и виброизоляция, что даёт ещё один несомненный «плюс» к их установке.

Некоторые автомобилисты уверены, что приобретённый в магазине автомобиль полностью готов к эксплуатации без дополнительной защиты. Не стоит на это надеяться. Производители транспортных средств часто устанавливают заводские подкрылки, выполняют антикоррозийную обработку и иногда даже дают на это гарантию. Однако в большинстве случаев стандартные подкрылки производятся из недолговечного текстиля, который изнашивается через два-три года после покупки. Так что верить в качество заводской защиты — значит влететь в копеечку через некоторый срок устанавливая новые локеры.

Не стоит на это надеяться. Производители транспортных средств часто устанавливают заводские подкрылки, выполняют антикоррозийную обработку и иногда даже дают на это гарантию. Однако в большинстве случаев стандартные подкрылки производятся из недолговечного текстиля, который изнашивается через два-три года после покупки. Так что верить в качество заводской защиты — значит влететь в копеечку через некоторый срок устанавливая новые локеры.

Грязь и инородные частицы не оцениваются автовладельцами как что-то страшное и вредное, но исходя из описанных факторов можно сделать вывод, что создание «убежища» для колёс всё-таки нужно, защитные панели продлевают жизнь вашему транспортному средству и оберегают его внешний вид. Нужно только определиться с выбором защиты из представленных на рынке, но это зависит только от вашего бюджета и предпочтений.

Как сделать пластиковые крылья самолету своими руками

Выбор проекта в пользу KR2S пал не просто так. В начале 2006 года мой коллега и я планировали построить полнопилотажный тренажер самолета, поскольку оба были фанатами MS Flight Simulator. Харди, по профессии инженер, имел талант находить старым вещам новое применение. Так мертвый видеомагнитофон и двигатель от стеклоочистителя могли стать основой для системы подвижности авиатренажера. Но после небольшой прикидки на размер бюджета мы выяснили, что стоимость нашей задумки может превысить 10000$.

Харди, по профессии инженер, имел талант находить старым вещам новое применение. Так мертвый видеомагнитофон и двигатель от стеклоочистителя могли стать основой для системы подвижности авиатренажера. Но после небольшой прикидки на размер бюджета мы выяснили, что стоимость нашей задумки может превысить 10000$.

Во время поисков информации в Интернете на тему подвижных авиатренажеров, я случайно наткнулся на статью о самолете стоимостью в 10000$. Это был KR2S, и эта была любовь с первого взгляда. Именно этот самолет я мог сделать своими руками, он стоил меньше симулятора и мог помочь мне продолжить мои летные уроки.

Кроме характеристик и внешнего вида самолета, меня привлекло сообщество KR строителей, которое располагала к себе в плане помощи решения сложных вопросов во время строительства. Всегда можно было рассчитывать обратиться за поддержкой к тем, кто уже прошел этим путем.

KR2S, задуманный мной, был маленьким самолетом с хвостовым колесом и с ламинированным гнутым лонжероном. На страницах этой статьи вы найдете описание опыта постройки этого самолета, вместе с полезными советами решения разных задач. И это будет моя версия того, как построить Rand Robinson KR2S.

На страницах этой статьи вы найдете описание опыта постройки этого самолета, вместе с полезными советами решения разных задач. И это будет моя версия того, как построить Rand Robinson KR2S.

Так описывает начало своего увлечения строительством самолёта Дарен Клутенг-Кромптон из Австралии, оригинальную подборку статей которого на тему строительства KR2S можно найти на английском языке на сайте www.kr-2s.com.

Формирование стеклопластиковой обшивки крыла

Центральная часть крыла крепится непосредственно к фюзеляжу самолета. К двум лонжеронам, выходящим из фюзеляжа, крепится консоль крыла и все остальные его элементы. Внутреннее пространство между лонжеронами и нервюрами позволяет разместиться топливному баку, узлам управления и проводке навигационных огней. Наружная обшивка формирует профиль крыльев, предохраняет органы самолета от повреждения, а также создает прочностную основу самолета, поэтому к её изготовлению следует подойти внимательно.

Толщина обшивки крыла определяется по заранее построенным контурам на нервюрах. В данном случае линия 3/8” определяет контур будущей обшивки. На фотографии скреплены с помощью степлера два шаблона нервюр: с хордой 44″ (дюйма) и с хордой 48”. По этим контурам определяется толщина наружной обшивки.

В данном случае линия 3/8” определяет контур будущей обшивки. На фотографии скреплены с помощью степлера два шаблона нервюр: с хордой 44″ (дюйма) и с хордой 48”. По этим контурам определяется толщина наружной обшивки.

Внутрь крыла, отмеченного лонжеронами и нервюрами, кладется кусок пенопласта толщиной 2”. После чего края пенопласта срезаются по границам контуров на нервюрах.

Пенопласт затем извлекается, а по отмеченной линии рубанком аккуратно срезаются излишки пенопласта.

Процесс выполняется до получения ровной поверхности.

Так, что после установка обшивки, её границы точно соответствуют границам ранее отмеченных контуров на шаблоне, в данном случае 3/8”.

Предварительная подготовка места под укладку слоя обшивки включает в себя подвязку ремней, чтобы обшивка не упала на гаражный пол, а также изоляцию места монтажа полиэтиленовыми пакетами для улучшения адгезии.

Стеклоткань заготавливается вне места укладки. Заготовкой служит простой стеклотканевый лист. Кстати, стеклоткань кладется на пенопласт под углом 45° по направлению хорды крыла.

Кстати, стеклоткань кладется на пенопласт под углом 45° по направлению хорды крыла.

Такой сэндвич затем помещается внутрь крыла и предохраняется ремнями от падения. Также можно использовать дополнительные пластины, бруски из дерева и прижимы.

Установка топливного бака

После полимеризации и извлечения «пирога», с лонжеронов были сняты шаблоны нервюр. Для облегчения нервюр на шаблонах с помощью дрели с насадкой было сделано несколько отверстий, при этом было обеспечено достаточное минимальное расстояние между отверстиями и кромками крыла в пределах 1,5” для прочности. После этой операции нервюры стали весить на 280 граммов легче.

Ширина углубления на шаблонах оказалась не достаточной для установки на лонжероны, так что лонжерон пришлось зашкурить.

После монтажа обшивки на место, приходит самое время для изготовления опор топливного бака. Опоры приклеиваются эпоксидной смолой с наполнителем к обшивке.

Интересная операция выполняется перед монтажом бензобака на опоры: на опоры топливного бака между ним и бензобаком временно кладется наждачная бумага.

Топливный бак помещается сверху на обшивку и фиксируется в этом положении, после чего наждачная бумага извлекается. Данная процедура позволяет подогнать контуры опор под основание бензобака.

Сверху на пенопластиковые ребра помещается очередной слой стеклоткани с небольшим содержанием эпоксидной смолы. В тех местах, где слой не сажается до конца, пенопласт дорабатывается. После полимеризации кромки и углы ребер становятся по-настоящему крепкими.

Прежде чем использовать стеклоткань для крепления нижней обшивки, каждый лонжерон был обмазан клеем в трех местах. Это укрепило место установки топливного бака перед монтажом обшивки на длительное время.

Установка топливного бака была выполнена также по шаблону.

Стеклоткань кладется на внутреннюю часть обшивки стандартным способом, а жертвенная ткань лежит сверху, чтобы впитать излишки смолы. Вся операция выполняется на верстаке, а время сушки примерно час. Стеклопластик довольно липкий и податливый, поэтому, когда обшивка переворачивается, она все ещё остается достаточно мокрой, чтобы прилипнуть к слою жертвенной ткани. Как только форма обшивки сформирована, верхняя часть все еще остается плоской. Чтобы отвердевание прошло успешно сверху кладется доска и зажимается струбцинами.