|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Технология восстановления блоков цилиндров. Восстановление блока цилиндров

Технология восстановления блоков цилиндров

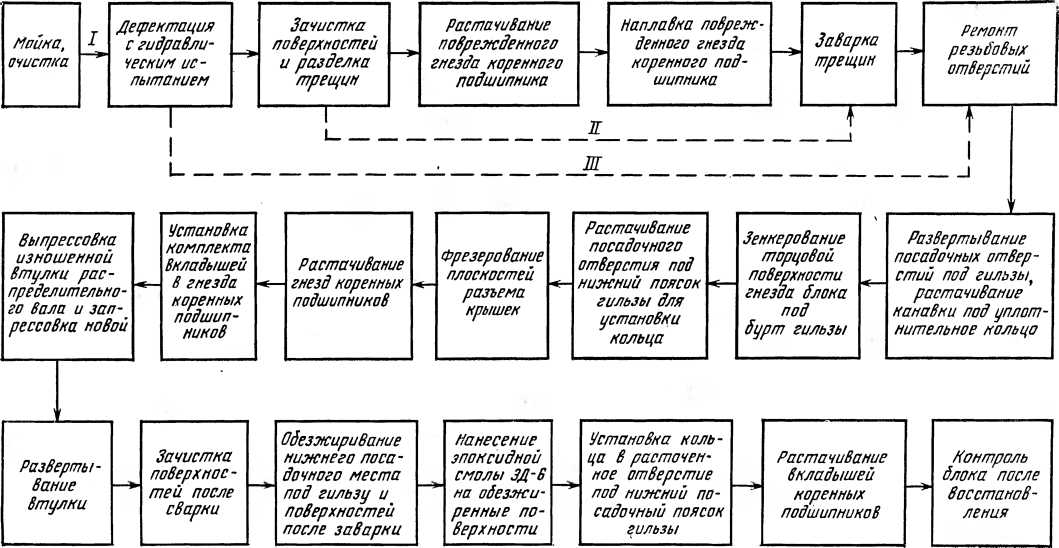

ГОСНИТИ разработаны технологические процессы и комплекты оснастки для восстановления блоков цилиндров тракторных двигателей СМД-14, СМД-60, Д-50, Д-240, Д-65, А-41, ЯМЭ-238НБ, ЯМЗ-240Б. Технологическими процессами предусмотрено устранение всех дефектов в соответствии с техническими требованиями на капитальный ремонт двигателей. Разработанная оснастка позволяет качественно восстанавливать блоки цилиндров, обеспечивая повышенный послеремонтный ресурс двигателей. Эта технология широко внедрена на ремонтных предприятиях Госкомсельхозтехники. На рисунке 46 приведена схема технологического процесса восстановления блоков цилиндров, который расчленен на ряд взаимосвязанных маршрутов. Маршрут I — основной и на схеме показан сплошной линией, остальные маршруты показаны пунктирными линиями. Ниже подробно рассмотрены современные способы устранения основных дефектов блоков цилиндров.

Устранение трещин и пробоин. Наибольшее распространение при устранении трещин и пробоин блоков цилиндров получили сварочные процессы. Для сварочных процессов разработано и изготовлено необходимое оборудование, обеспечивающее качественное выполнение работ по заварке трещин и пробоин. Заваривать трещины и пробоины блоков цилиндров можно как при холодном, так и горячем процессах. В последние годы широкое применение получила на ремонтных предприятиях холодная сварка чугунных блоков цилиндров самозащитной проволокой ПАНЧ-11, позволяющей с высоким качеством ремонтировать трещины, пробоины, сколы и другие дефекты.

Хорошие результаты при холодной заварке трещин, особенно в перемычках между цилиндрами, дает полуавтоматическая сварка в среде аргона А проволокой МНЖКТ-5-1-02-02.

Сварное соединение высокого качества при холодной сварке блоков цилиндров получают, применяя специальные железоникелевые электроды марки МНЧ-2, медно-железные электроды ОЗЧ-2.

Холодную сварку чугунных блоков цилиндров можно производить комбинированным способом, когда с целью экономии дорогостоящих материалов и получения сварного шва требуемого качества используют электроды различных марок. При этом первый слой на кромках трещины наносят проволокой ПАНЧ-11 или МНЧ-2, а последующие слои — стальными электродами ЦЧ-4, ЦЧ-ЗА, УОНИ-13/45.

Рис. 46. Схема маршрутов технологического процесса восстановления блоков цилиндров

Рис. 46. Схема маршрутов технологического процесса восстановления блоков цилиндров Для устранения дефектов блоков цилиндров можно применять^ также горячую сварку при нагреве детали до 600… 700 °С, применяя в качестве присадочного материала чугунные прутки марки А. Трещины и другие дефекты блоков цилиндров можно устранять-пайко-сваркой, используя различные припои. При заварке трещин в алюминиевых блоках цилиндров применяют аргонно-дуговую^ сварку. При отсутствии специальных сварочных материалов сваривать чугунные блоки цилиндров можно стальными электродам» методом наложения отжигающих валиков. Подготовка к сварке, режимы, оборудование, материалы для холодной и горячей сварки чугунных и алюминиевых деталей приведены были ранее (см. стр. 10).

Трещины в блоках цилиндров могут быть устранены с помощью фигурных вставок. Технология ремонта трещин фигурными вставками подробно изложена ранее.

Весьма эффективно проводить ремонт ГБЦ, в том числе устранять трещины, технологией газодинамического напыления металлов ДИМЕТ, использование которой не приводит к нагреву поверхности свыше 150 градусов.

Зачастую заваренная трещина или пробоина не имеет достаточной герметичности. Для создания герметичности применяют по- ‘ лимер-ные составы, приготовленные на основе эпоксидных смол. Применение герметизирующих полимерных материалов необходимо также при ремонте трещин фигурными вставками.

Трещины и пробоины в мейее ответственных местах блоков цилиндров могут быть устранены путем применения эпоксидных составов.

Технология ремонта трещин и пробоин в корпусных деталях с применением полимерных материалов подробно рассмотрена ранее (см. стр. 64).

Восстановление гнезд коренных подшипников. Наиболее простой способ восстановления изношенных поверхностей под вкладыши коренных подшипников блоков цилиндров — растачивание этих поверхностей и использование вкладышей ремонтного (увеличенного) размера.

Блоки, имеющие диаметр отверстий под вкладыши 97,93… …98,06 мм, для двигателей типа СМД (СМД-14, СМД-14А, СМД-14Б, СМД-14К, СМД-14Н, СМД-15К, СМД-15КФ, СМД-12Б, СМД-17К, СМД-18) и 80,93… 81,06 мм для двигателей Д-50, Д-50Л, Д-240 и несоосность коренных опор более 0,07 мм, направляют на расточку коренных опор под вкладыши с увеличенным наружным диаметром. Для растачивания опор под вкладыши коренных подшипников в большинстве случаев на ремонтных предприятиях применяют расточные станки типа РД.

Блок цилиндров устанавливают на плоскость разъема с поддоном, т. е. так же, как и при изготовлении. Однако использовать заводские базовые отверстия в блоке для установки его на станке невозможно, так как они в процессе изготовления блоков были смяты и деформированы. В связи с этим устанавливают блоки в горизонтальной плоскости на станке относительно борштанги специальными быстродействующими индикаторными устройствами с точностью до 0,02 мм.

Для центровки блока цилиндров относительно оси борштанги расточного станка два измерителя устанавливают в пазы на концах борштанги и закрепляют. При повороте борштанги на 180° индикаторы обоих измерителей покажут удвоенное значение смещения осей крайних отверстий блока относительно оси борштанги з горизонтальной плоскости. Перемещая блок цилиндров на опорах станка, необходимо добиться одинаковых показаний каждого из индикаторов в левом и правом горизонтальных положениях в пределах ±0,03 мм, после чего блок закрепляют и снимают измерители.

Обрабатывают опоры блока цилиндров под вкладыши ремонтного размера при 200… 250 об/мин борштанги и подаче 0,08 мм/об ,до диаметров согласно следующим данным (допуск для всех 4-0,02 мм).

Овальность и конусность коренных опор не должны превышать 0,02 мм. Шероховатость расточенных поверхностей отверстий должна быть не более Ra= 1,25 …0,63 мкм. После растачивания блоки направляют на промывку масляных каналов с целью удаления стружки.

При отсутствии вкладышей ремонтного размера опоры восстанавливают путем фрезерования плоскостей разъема крышек коренных подшипников на 0,3… 0,4 мм и последующего растачивания до нормального размера при условии сохранения допустимого размера расстояния от оси отверстия опор до верхней плоскости блока цилиндров. Для фрезерования плоскостей разъема комплект крышек устанавливают в приспособление и на станке типа 6М12П фрезеруют опорные поверхности крышек под гайки «как чисто». Затем переставляют крышки в приспособлении плоскостью разъема вверх (рис. 47), фрезеруют их, выдержав размер Н (рис. 48). Для блоков цилиндров двигателей Д-50 и Д-240 размер Н должен быть не менее 72 мм, двигателя СМД-14 —не менее 98 мм, двигателя СМД-60 — не менее 109 мм. Паз под усик вкладыша углубляют фрезой. Крышки с обработанными плоскостями разъема устанавливают на блок, закрепляют и растачивают до нормального размера. Установку блока цилиндров в горизонтальной плоскости производят аналогично описанной ранее при растачивании коренных опор под вкладыши ремонтных размеров. В вертикальной плоскости блок цилиндров устанавливают после контроля расстояния от плоскости прилегания головки до верхней точки отверстия под вкладыши коренных подшипников индикаторным приспособлением. Растачивание отверстий с переносом оси в глубь цилиндров допускается при размерах А и В (рис. 49).

Обычно ремонтируемые блоки цилиндров имеют по этим параметрам припуски в пределах 0,1… 0,15 мм. В этом случае блок устанавливают на станке с заниженным расположением оси опор ло отношению к оси борштанги, что обеспечивает припуск для расточки в верхней полуокружности опоры (кроме боковых участ-жов). Растачивают отверстия на станках типа РД резцами ВК6М при режимах: частота вращения борштанги—180 об/мин, подала — 0,05 мм/об, глубина резания — 0,2 мм.

ГОСНИТИ разработаны технологический процесс и оборудование для восстановления изношенных гнезд коренных подшипников ‘блоков цилиндров с диаметром отверстий 95 мм и более электро-:контактной приваркой стальной ленты с последующим растачиванием приваренного слоя до номинального размера. Для приварки применяют ленту из стали 20, допускается также применение лен-«хы из стали 10.

Технологический процесс приварки заключается в следующем. Изношенные гнезда растачивают до диаметра, превышающего номинальный на 1 мм. Из стальной ленты толщиной 1 мм изготавливают две заготовки шириной, равной ширине гнезда, и длиной L = где ?) — диаметр расточенного гнезда. Заготовкам придают форму, идентичную форме коренной опоры. Затем заготовки вставляют в отверстия коренных опор. При этом заготовки должны полностью огибать поверхности отверстий без нахлеста в месте стыка, с зазором не более 0,5 мм. После установки ленты приварку начинают на расстоянии 5… 10 мм от места стыка ленты и продолжают в сторону, противоположную стыку, делая полный оборот сварочной головки с перекрытием 5… 10 мм. Скользящие токопередающие контакты, изготовленные из бронзы БрХ диаметром 50 …60 мм, смазывают графито-касторовой смазкой (25… …30% графита П марки А и 70 …75% технического касторового масла первого сорта).

Режимы сварки в зависимости от марки чугуна рекомендуются следующие: сила сварочного тока 6,5… 8,5 кА; длительность импульса сварочного тока 0,14…0,24 с; пауза между сварочными импульсами 0,04… 0,1 с; скорость сварки 0,5… 1 м/мин; усилие сжатия 1800…2500 Н; ширина рабочей части ролика 6…8 мм. Обрабатывают приваренный слой на расточных станках борштангой в три прохода. Черновое растачивание производят твердосплавными пластинками типа ВК-4. Получистовое и чистовое растачивание ведут резцами с пластинками, изготовленными из эльбора-Р или гексанита-Р. Заключительная операция механической обработки приваренного слоя — хонингование.

При наличии повреждений отдельных гнезд коренных подшипников ремонту подвергаются только они. В этом случае поврежденное гнездо растачивают и полуокружность в блоке наплавляют электродуговой или газовой наплавкой. Чаще всего применяют газовую наплавку латунью Л-63.

Наплавленный слой меди или латуни хорошо обрабатывается лезвийным инструментом, но его твердость ниже твердости чугуна. Наплавка латуни на поверхность детали без ее подогрева может привести к образованию трещин, поэтому поверхность вблизи изношенной опоры подогревают газовой горелкой до 500… 700 °С. Наплавленные опоры растачивают до нормального размера борштан-гой с одним резцом. При этом необходимо предварительно обработать плоскости разъема крышек. При несоосности опор коренных подшипников более допустимых пределов, но не более 0,07 мм для двигателя СМД-14 и его модификаций, а также двигателей Д-50, Д-240 и отсутствии других дефектов коренные вкладыши (новые или бывшие в употреблении) устанавливают в опоры и растачивают по антифрикционному слою под размеры имеющихся коленчатых валов. Вкладыши нужно растачивать в тех блоках, которые имеют размеры отверстий под вкладыши не более допустимых без ремонта.

Перед растачиванием вкладыши промывают дизельным топливом при температуре 70… 80 °С в течение 5 мин. Вкладыши на мойку должны направляться парами в комплекте для одного двигателя. Эти пары — верхние и нижние вкладыши — не должны рас-комплектовываться. Вкладыши, бывшие в употреблении, предназначенные для растачивания, не должны иметь смятых установочных выступов, износов и задиров на наружной поверхности. На антифрикционном слое не допускаются задиры и риски глубиной более 0,3 мм.

Для растачивания вкладышей могут быть использованы модер-. низированные станки РД или другие станки, обеспечивающие необходимую точность. Модернизированные станки РД выпускаются с редуктором, обеспечивающим частоту вращения шпинделя 250 об/мин для растачивания чугуна и 1200 об/мин для растачивания антифрикционного слоя. При растачивании вкладышей в блоках несоосность осей коренных опор и борштанг допускается не более 0,03 мм. Растачивают вкладыши при 1000… 1200 об/мин борштанги и подаче 0,025 мм/об. Перед расточкой вкладышей гайки у двигателей СМД и болты у двигателей Д-50 крышек коренных подшипников затягивают с моментом 2,0… 2,2 Н-м. Овальность и конусность расточенных вкладышей не должна превышать 0,02 мм. Шероховатость поверхности расточенных вкладышей должна быть не более i?a=0,63… 0,32 мкм. После растачивания толщина слоя антифрикционного сплава должна быть не менее 0,3 мм. На внутренней расточенной поверхности допускается кольцевая риска шириной и глубиной до 0,3 мм. Блоки в сборе с расточенными вкладышами промываются для удаления стружки.

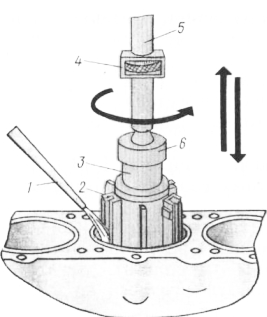

Восстановление поверхностей отверстий под гильзы цилиндров. При глубине кавитационных раковин до 1,5 мм на нижних посадочных поясках в отверстиях под гильзы цилиндров протачивают вторую канавку выше или ниже первоначальной под стандартное резиновое уплотнительное кольцо (рис. 50). При этом блок цилиндров устанавливают на столе радиально-сверлильного станка и с помощью расточного приспособления растачивают канавку.

Приспособление с утопленными резцами вводят в гнездо под гильзу и закрепляют гайками ;на двух шпильках блока. К приводной головке приспособления подводят оправку, установленную конусом в шпинделе станка. Выдвигают резцы путем легкого притормаживания маховика, втягивающего конусный разжим в резцовой головке. Ход маховика ограничен закрепленной на резьбе контргайкой. Скорость вращения шпинделя станка — не более 30 об/мин. Для устранения овальности посадочных отверстий под гильзы цилиндров применяют комбинированную развертку, устанавливаемую в обрабатываемые гнезда заходной частью и имеющую привод как от шпинделя радиальносверлильного станка 2Н55, так и ручной при тонком слое снимаемого металла.

Обрабатывают верхнее и нижнее отверстия одновременно. Неравномерный износ торцевой поверхности гнезда под бурт гильзы, достигающий более 0,05 мм, устраняют на станке 2Н55 с помощью самоустанавливающейся по оси отверстия зенковки с регулируемым концевым упором. Припуск на обработку принимают, как правило, 0,2 мм. Под гильзу на обработанный торец устанавливают металлическое кольцо. Износ посадочных отверстий в блоке под нижний поясок гильзы и имеющиеся кавитационные раковины глубинои более 2 мм устраняют .путем растачивания на вертикальном алмазно-расточном станке 278Н нижнего посадочного пояска и запрессовки металлического кольца с готовой канавкой под уплотнение. С этой целью резцовую голов/ку станка с помощью центрирующего приспособления устанавливают соосно с верхним посадочным пояском, после чего приспособление снимают, резцовую головку опускают до уровня нижнего пояска и выполняют расточку гнезда. В пояске остается перемычка толщиной 5 мм для упора металлического кольца при его запрессовке. Растачивают при 250 об/мин шпинделя и подаче 0,08 мм/об. Затем в перемычке прорезают паз с двух противоположных сторон для установки кольца.

Рис. 51. Блок цилиндров двигателя Д-240 с запрессованным кольцом в нижнее посадочное отверстие.

Рис. 51. Блок цилиндров двигателя Д-240 с запрессованным кольцом в нижнее посадочное отверстие. Наружную поверхность кольца и поверхность гнезда дважды обезжиривают техническим ацетоном. После обезжиривания наносят тонким слоем на поверхность гнезда эпоксидный состав и запрессовывают кольцо до упора в бурт (рис. 51). Для вклеивания ремонтного кольца состав на основе эпоксидной смолы готовят по следующей рецептуре (в весовых частях) : эпоксидная смола ЭД-6 или ЭД-16— 100, дибутилфталат — 15, полиэтиленполиамин— 10. В отремонтированное гнездо блока цилиндров устанавливают гильзу и проводят отвердевание эпоксидного состава. После этого гильзу и резиновое уплотнительное кольцо извлекают, зачищают поверхность посадочного места от наплывов эпоксидного состава шлифовальным кругом на машине типа ШР-06.

Восстановление резьбовых соединений. Поврежденные или изношенные резьбовые отверстия восстанавливают установкой резьбовых спиральных вставок. Технология восстановления резьбовых отверстий с применением резьбовых спиральных вставок изложена в главе 6 первого раздела.

При наличии изломанных болтов и шпилек место излома зачищают заподлицо с поверхностью блока. В центре облома сверлят отверстие диаметром (согласно таблице 27) на всю длину облома. Затем забивают экстрактор в высверленное отверстие соответствующего номера, на экстрактор надевают специальную гайку и вывинчивают обломок из резьбового отверстия. После удаления обломанной части шпильки или болта резьба «прогоняется» соответствующим метчиком. При повреждении резьбы устанавливают резьбовую спиральную вставку.

Изношенные втулки распределительного вала заменяют новыми с последующим развертыванием до нормального размера.

Контроль восстановленных блоков цилиндров. Опорную поверхность под бурт гильзы проверяют с помощью приспособления для контроля выточки под гильзу. Разница замеров глубины гнезда в четырех точках должна -быть не более 0,05 мм.

Размеры, овальность и конусность отверстий под гильзы цилиндров, втулки распределительного вала, коренных опор блоков цилиндров и блоков цилиндров в сборе с вкладышами контролируют нутромером.

Соосность коренных опор блоков цилиндров и блоков цилиндров в сборе с вкладышами контролируют приспособлением КИ-4862.

Шероховатость обработанных поверхностей контролируют с помощью образцов шероховатости. Размеры и другие параметры восстановленных блоков цилиндров должны соответствовать установленным требованиям (см. табл. 25).

sxteh.ru

Ремонт блока и гильз цилиндров

Строительные машины и оборудование, справочник

Категория:

Ремонт тракторов и автомобилей

Ремонт блока и гильз цилиндров

Ремонт блока и гильз цилиндровРемонт блока. В большинстве двигателей блоки изготовлены из серого и специального легированного чугуна. В процессе их эксплуатации возможны следующие основные дефекты: трещины, изломы и пробоины; повреждения и износ резьбы в отверстиях и на шпильках; износ отверстий во втулках и под втулки распределительного вала; износ, овальность, конусность и смещение отверстий в опорах под вкладыши коренных подшипников; коробление поверхности прилегания к головке блока; износ отверстий: под палец промежуточной шестерни, под установочные штифты и втулки; износ торцевых поверхностей гнезд под верхние бурты гильз цилиндров; износ клапанных гнезд и втулок клапанов; износ, овальность, конусность и задиры поверхностей цилиндров или гильз цилиндров.

Блок выбраковывают при трещинах и обломах в гнездах под вкладыши коренных подшипников, в отверстиях под втулки распределительного вала, в масляных каналах и местах, недоступных для выполнения ремонта, а также в случаях, когда обнаружено: более двух трещин между отверстиями цилиндров (гильз) или клапанных гнезд; более четырех трещин в водяных рубашках или более двух трещин, выходящих на обработанные поверхности; изломы одного и более гнезд по уплотнительные кольца гильз цилиндров размером более ‘/з периметра.

Трещины, изломы и пробоины заваривают электродуговой или газовой сваркой, наложением заплат и закреплением их болтами и сваркой, наложением заплат с применением полимерных материалов на основе эпоксидных смол. Трещины в местах, не испытывающих больших нагрузок, заделывают штифтами или уплотняющими фигурными вставками.

Изношенные резьбовые отверстия восстанавливают нарезанием резьбы увеличенного размера или постановкой вставок. Шпильки с изношенной резьбой, как правило, выбраковывают, а иногда восстанавливают наплавкой и нарезанием резьбы нормального или увеличенного размера.

Изношенные отверстия под втулки распределительного вала (до ослабления посадки втулок) растачивают под втулки ремонтного размера. Отверстия втулок растачивают под ремонтный размер опор вала или восстанавливают постановкой втулок с уменьшенными отверстиями и шлифуют опоры распределительного вала по этим отверстиям.

Посадочные места (постели) под вкладыши коренных подшипников восстанавливают нанесением покрытий сваркой, осталиванием или заделкой составами на основе эпоксидных смол.

Наплавляют постели электросваркой, малоуглеродистым электроном с меловой обмазкой способом отжигающих валиков или газовой сваркой чугунными прутками с применением флюсов ФСЧ-1 и фСЧ-2. Можно также наплавлять постели газовым пламенем, используя латунные прутки, а в качестве флюса — буру и напаивать твердым припоем ПМЦ54 (или латунью Л-62). Перед наплавкой шпильки коренных подшипников закрывают кожухами из листовой стали, плоскости разъема — медными накладками, а отверстия для подачи масла — асбестовыми, графитовыми или медными пробками, чтобы предохранить их от брызг и наплывов при наплавке.

Иногда постели восстанавливают постановкой полуколец. В этом случае постели растачивают так, чтобы толщина стенок полуколец после окончательной обработки была в пределах 1,5…2,0 мм. Полукольца вытачивают из чугуна, близкого по механическим свойствам чугуну блока. Закрепляют полукольца в блоке и крышках гладкими штифтами диаметром 6…8 мм, изготовленными из мягкой стали, зачищают их заподлицо с поверхностью полуколец.

Постели блоков автомобильных двигателей восстанавливают железнением в проточном электролите. Применяют специальные установки, позволяющие одновременно наращивать все постели коренных подшипников.

Составами на основе эпоксидных смол восстанавливают постели коренных подшипников блоков тракторных и автомобильных двигателей. Перед нанесением состава постели протачивают на глубину 0,3…0,6 мм, затем поверхности придают шероховатость для лучшего сцепления пасты с металлом. Наносят состав толщиной 1,5…2,5 мм и после затвердения тщательно зачищают наплыв на плоскостях разъема. Плоскости разъема крышек фрезеруют, а затем шлифуют на глубину 0,8…1,2 мм и устанавливают крышки на постели, подложив под них по одной прокладке толщиной 0,05 или 0,10 мм с каждой стороны. Затягивают болты или гайки крепления крышек нормальным усилием и растачивают отверстия под номинальный размер. После расточки снимают крышки, зачищают боковые наплывы состава, прочищают и продувают масляные каналы.

При износе или короблении отдельных постелей их восстанавливают составами на основе эпоксидных смол без последующей обработки. Изношенные постели шлифуют вручную шлифовальным кругом крупной зернистостью с приводом через гибкий вал. Наносят приготовленный состав слоем не менее 1 мм и укладывают на все постели специальную скалку диаметром, равным номинальному Размеру отверстий под коренные подшипники. Перед укладкой скал-КУ смазывают слоем минерального масла. Постели, не подлежащие восстановлению, служат для центрирования скалки. Зажимают скалку крышками и дожидаются отверждения состава, после чего кРышки и скалку снимают, а подтеки и наплывы состава зачищают напильником или шабером.

Отверстия под коренные подшипники в блоках двигателей, имеющие износы не более 0,30 мм в вертикальной и не более 0,20 мм в горизонтальной плоскостях, восстанавливают растачиванием их под номинальный размер со смещением осей коленчатого и распределительного валов. Для этого плоскости разъема крышек коренных подшипников фрезеруют и затем шлифуют на глубину 0,5…0,7 мм, ставят их в блок, затягивают болтами или гайками с необходимым усилием и, сместив оси валов, растачивают отверстия под номинальный размер.

Отверстия под коренные подшипники растачивают одновременно с отверстиями под опоры распределительного вала на специальных горизонтально-расточных станках модели РД. Такие станки выпускают для восстановления блока двигателя одной марки. Например, станок РД-14 предназначен для растачивания отверстий только блока двигателей СМД-14, станок РД-50 — для блока двигателей Д-50 и т. д.

Станки позволяют получать высокое качество расточки отверстий и дают возможность сохранять расстояние между осями коленчатого и распределительного валов. Растачивают отверстия специальными борштангами, которые легко снимать и устанавливать на станок.

Несоосность расточенных отверстий под коренные подшипники допускается в пределах 0,02…0,03 мм по всей длине блока, а конусность и овальность — не более 0,02 мм.

Коробление поверхности прилегания к головке блока, превышающее 0,15 мм, устраняют шлифованием на плоскошлифовальных или вертикально-сверлильных станках при помощи специальных приспособлений. В небольших мастерских допускается устранять коробление пришабриванием или шлифованием вручную кругом диаметром 300…450 мм в зависимости от размеров блока.

После шлифования поверхности проверяют глубину гнезд под верхние бурты гильз и при необходимости углубляют их торцевыми фрезами на толщину слоя, снятого при шлифовании. Если гнезда изношены, их обрабатывают фрезами до получения одинаковой глубины во всех гнездах и ставят металлические прокладки, закрепляя их клеем ВС-ЮТ или на эпоксидном составе.

После шлифования плоскости и восстановления гнезд выступа-ние запрессованных гильз над поверхностью блока должно соответствовать техническим требованиям.

При сборке дизельных двигателей, где шлифовалась верхняя поверхность блока, необходимо на такой же размер проточить днища поршней, чтобы избежать соприкосновения их с плоскостью головки блока.

Коробление других привалочных поверхностей блока устанавливают шлифованием, фрезерованием или строганием.

Изношенные отверстия под втулки клапанов, толкателей, установочные штифты и палец промежуточной шестерни восстанавливают развертыванием под ремонтный размер или постановкой втулок.

Контроль и испытание блока. Блок двигателя — очень сложная и ответственная корпусная деталь, от технического состояния которой во многом зависят технико-экономические показатели и песурс отремонтированного двигателя. Поэтому после выявления еГо неисправностей при дефектации и устранения их блок снова подвергают контролю, так как применение сварки и других способов устранения дефектов может вызвать искажение его основных геометрических параметров. В блоке вновь проверяют коробление привалочных плоскостей, соосность отверстий под коренные вкладыши, биение торцов выточек под бурт гильзы цилиндров, перпендикулярность осей этих выточек к оси коренных подшипников и испытывают блок на герметичность.

Коробление поверхностей прилегания контролируют при помощи поверочной линейки типа ШП-630 и набора щупов. Для большинства двигателей коробление плоскости прилегания головки блока допускается в пределах 0,08…0,10 мм.

Соосность отверстий под коренные вкладыши проверяют при помощи гладких оправок, индикаторных и других приспособлений, а на специализированных предприятиях — при помощи пневматических и оптических установок.

Контрольную гладкую оправку, специально изготовленную для одного типоразмера блока, укладывают в постели блока и затягивают крышки динамометрическим ключом при нормальном усилении. Если оправка проворачивается и перемещается в осевом направлении от усилия руки, то соосность отверстий находится в допускаемых пределах.

Индикаторное приспособление, показанное на рисунке 68, наиболее универсальное. Оно позволяет определить смещение средних опор относительно крайних и овальность отверстий. В проверяемом блоке ставят на место крышки опор и затягивают их с нормальным усилием. На крайние опоры вставляют центрирующие втулки. Ступенчатая кольцевая поверхность втулок дает возможность устанавливать их без зазора в пределах допуска на диаметр отверстий блока. Во втулки вводят оправку и перед измеряемым отверстием надевают на оправку индикаторное приспособление. Винтом устанавливают рычаг в такое положение, при котором его сферический палец будет соприкасаться с поверхностью отверстия, а индикатор — иметь натяг в пределах нормируемого участка стрелки. Ставят стрелку индикатора на нуль и, поворачивая приспособление на 360°, по отклонению стрелки определяют смещение измеряемой опоры относительно крайних. Точно так же проверяют смещение в других опорах. Для большинства двигателей смещение отверстий смежных опор допускается не более 0,03 мм и несмежных — не более 0,04 мм.

Рис. 1. Приспособление для проверки соосности отверстий в блоке под коренные подшипники:

Биение торцов выточек под бурт гильзы цилиндров контролируют индикаторным приспособлением, аналогичным по устройству и принципу действия приспособлению для измерения соосности отверстий под подшипники. Допускаемое биение выточек под бурт гильзы относительно оси отверстия не должно превышать 0,06 мм, а непараллельность опорной поверхности выточек относительно верхней плоскости блока не должно превышать 0,03 мм.

Перпендикулярность осей посадочных поясков под гильзы цилиндров к оси отверстий под подшипники проверяют пневматическими приспособлениями типов 70-8704-1002, 70-8704-1003, КИ-4862 и другими, предназначенными для контроля геометрических параметров блоков, а также оптическими установками.типа КИ-5506 и оптико-механическими установками. Последние позволяют выполнять комплексный контроль параметров пространственной геометрии блоков двигателей. При помощи такой оптико-механической установки можно контролировать соосность коренных опор коленчатого вала в вертикальной и горизонтальной плоскостях; перпендикулярность осей расточек под гильзы цилиндров к оси отверстий коренных подшипников; параллельность осей расточек под гильзы цилиндров между собой и прямолинейность привалочных плоскостей блоков.

Испытание блока на герметичность водяной рубашки охлаждения проводят при дефектации до выпрессовки гильз цилиндров и после ремонта блока, когда запрессованы новые или отремонтированные гильзы. Испытывают блоки на специальных гидравлических стендах типа КИ-5372. Блок ставят нижней привалочной плоскостью на нижнюю плиту (стол) стенда и герметизируют его плитами с мягкой маслобензостойкой резиной, прижимая их пневматическими механизмами. Затем в рубашку охлаждения подают воду под давлением до 0,4 МПа и в течение 5 мин осматривают блок. Появление подтекания воды или запотевание указывает на неисправность блока. Для удобства осмотра стенды снабжены механизмом, позволяющим в процессе испытания поворачивать блок в различные положения.

Ремонт цилиндров и гильз цилиндров. Основные дефекты — износ и задиры рабочей поверхности, а для гильз цилиндров — дополнительно деформация и изнашивание наружных посадочных поверхностей. В некоторых тракторных двигателях наблюдается кавитационное изнашивание поверхностей охлаждения.

Рабочие поверхности цилиндров и гильз цилиндров изнашиваются неравномерно. Наибольший износ всегда расположен против верхнего компрессионного кольца при положении поршня в верхней мертвой точке (в.м.т.). Поэтому цилиндры измеряют (индикаторным нутромером) в зоне наибольшего износа на расстоянии 30 ..40 мм от верхней кромки.

Изношенные и поврежденные поверхности цилиндр о-в и гильз цилиндров восстанавливают растачиванием и последующей доводкой (хонингованием) под ремонтный размер.

Для цилиндров и гильз цилиндров двигателей типа ГАЗ и ЗИЛ предусмотрено три увеличенных ремонтных размера с интервалом через 0,5 мм от номинального размера.

Гильзы цилиндров двигателей ЯМЗ (всех моделей и модификаций), А-01М, А-41 и Д-37 (всех модификаций) ремонтных размеров не имеют. Гильзы цилиндров остальных тракторных двигателей восстанавливают под ремонтный размер, увеличенный на 0,7 мм против номинального.

Все цилиндры или гильзы цилиндров одного блока обрабатывают под один и тот же ремонтный размер. Цилиндры, выполненные в теле блока, изношенные до последнего ремонтного размера, восстанавливают постановкой гильз с последующей обработкой под номинальный размер.

Растачивают цилиндры и гильзы цилиндров на вертикально-расточных станках типа 278Н. Некоторые ремонтные предприятия растачивают гильзы цилиндров на токарных станках, применяя специальные приспособления, или шлифуют их абразивными кругами. Базовыми поверхностями при установке блока для растачивания цилиндров служат нижняя привалочная плоскость и фаска в верхней части цилиндра. При установке гильз на расточку или шлифование базовыми поверхностями служат наружный чисто обработанный поясок и верхний торец гильзы.

При растачивании цилиндров блока следят за сохранением расстояний между осями цилиндров и перпендикулярностью осей цилиндров к оси коленчатого вала. Отклонение от перпендикулярности допускается не более 0,05 мм на всей длине цилиндра. При растачивании или шлифовании гильз цилиндров следят за толщиной стенок гильзы. Разница в толщине стенок гильзы, измеренных по посадочным пояскам в вертикальной плоскости, не должна превышать 0,06 мм.

После растачивания диаметр цилиндра или гильзы должен быть на 0,04…0,10 мм меньше ремонтного размера, это так называемый припуск на последующую доводку (хонингование).

Доводку цилиндров выполняют на вертикально-хонинговальных или вертикально-сверлильных станках специальными хонинговальными головками. На головке по окружности установлены четыре, пять или шесть сменных мелкозернистых абразивных спусков. Головка, соединенная с хвостовиком через шарнир, закрепляется в шпинделе станка. При хонинговании головка с оразивными брусками совершает вращательное и возвратно-поступательное движение по стенкам цилиндра. На необходимый Размер бруски разжимают вручную при помощи кольца подачи.

Рис. 2. Схема процесса хонингования цилиндров блока:1 — подача охлаждающей жидкости; 2 — бру. сок; 3 — хонинговальная головка; 4 — кольцо подачи; 5 — хвостовик; 6 — шарнир.

На современных хонинговальных головках для разжатия брусков используют гидравлические и пневматические приводы.

По мере снятия металла и изнашивания брусков при ручном механическом приводе радиальная подача выполняется автоматически спиральной пружиной, а при пневматическом приводе бруски автоматически прижимаются с постоянным усилием.

В качестве охлаждающей жидкости при хонинговании используют керосин или смесь керосина (80…90%) с машинным маслом. Ее обильно подают в цилиндр в течение всего процесса. Для обеспечения высокой точности геометрических размеров ход головки устанавливают таким, чтобы абразивные бруски выходили за верхний и нижний края цилиндра на 0,2…0,3 их длины.

Обычно хонингование ведут в два приема: предварительное (черновое) и окончательное (чистовое). Черновое хонингование ведут крупнозернистыми брусками зеленого карборунда на керамической связке зернистостью 10… 16 или брусками из синтетических алмазов марки АСР 50/40 и АСР 100/80. Припуск на чистовое хонингование оставляют в пределах 0,02…0,03 мм. Чистовое хонингование ведут брусками из синтетических алмазов марок АСМ 20/14 и АСМ 28/20.

Примерный режим хонингования: окружная скорость хонинговальной головки 60…80 м/мин; возвратно-поступательная скорость 20…25 м/мин.

На некоторых ремонтных предприятиях вместо хонингования применяют раскатку шариковыми или роликовыми раскатными головками. В этом случае при растачивании оставляют припуск на раскатку в пределах 0,05…0,06 мм.

После окончательной обработки (хонингования или раскатки) овальность и конусность цилиндров не должна превышать 0,02 мм, а шероховатость поверхности должна быть не ниже 9 класса.

Изношенные и поврежденные посадочные поверхности гильз восстанавливают железнением и последующей обработкой под номинальный размер.

Кавитационное изнашивание поверхностей охлаждения гильз устраняют заделкой полимерными составами на основе эпоксидных смол.

Читать далее: Ремонт деталей шатунно-поршневой группы

Категория: - Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт блоков цилиндров ДВС / Статьи / ООО Техноплазма

Блок цилиндров является базовой деталью двигателя внутреннего сгорания, конструктивно может быть рядным или V – образным, оснащенным одним или двумя распределительными валами, бугель может иметь одну плоскость контакта с поверхностью блока - по линии разъёма или две – по линии разъёма и по боковой поверхности, ограничивающей смещение бугеля относительно оси опор коленчатого вала. Блок изготавливают из чугуна или алюминия. В этой статье изложены некоторые варианты ремонта различных конструкций блоков в нашей организации.

Блок цилиндров является базовой деталью двигателя внутреннего сгорания, конструктивно может быть рядным или V – образным, оснащенным одним или двумя распределительными валами, бугель может иметь одну плоскость контакта с поверхностью блока - по линии разъёма или две – по линии разъёма и по боковой поверхности, ограничивающей смещение бугеля относительно оси опор коленчатого вала. Блок изготавливают из чугуна или алюминия. В этой статье изложены некоторые варианты ремонта различных конструкций блоков в нашей организации.

В процессе эксплуатации в блоке цилиндров возникают, в основном, следующие дефекты: износ коренных опор под вкладыши коленчатого вала, выраженный в отклонении от цилиндричности и несоосности опор; износ внутренних поверхностей втулок распределительного вала с аналогичными последствиями; люфт бугелей; износ гильз цилиндров; трещины, пробоины в стенках блока.

Наличие трещин и пробоин определяют опрессовкой или внешним осмотром. Устранение этих дефектов не представляет сложности, трещины заваривают, на пробоины устанавливают накладки и приваривают их.

При износе гильз цилиндров их меняют. В блоках цилиндров, где производителем регламентирована возможность применения ремонтных размеров, производят растачивание и хонингование гильз под следующий ремонтный размер. В практике ремонта встречаются двигатели, в которых производителем не предусмотрены ни ремонтные гильзы, ни ремонтные размеры, а стоимость нового блока превышает десятки тысяч долларов. В этом случае заказчику предлагается (при конструктивной возможности) ремонт блока путем установки ремонтной гильзы, изготовленной из чугуна. Гильзу шлифуют по наружному диаметру, а поверхность в блоке под неё растачивают и хонингуют для лучшей теплоотдачи. Ремонтную гильзу устанавливают в отверстие, затем растачивают и хонингуют под поршень. Плоскость прилегания блока шлифуют.

Перед ремонтом коренных опор блока обязательно проверяют поперечный люфт бугелей измерением торцовых поверхностей с помощью нутромера и микрометра (для бугелей с двумя плоскостями контакта). При наличии люфта, бугель меняют или ремонтируют.

Отверстия под вкладыши коренных опор и втулок распределительного вала контролируют нутромером, несоосность - специальной штангой и щупами.

При незначительном износе коренные опоры растачивают в ремонтный размер (при наличии ремонтных вкладышей). При ремонте блока в номинальный размер, ось коренных опор смещают к плоскости прилегания головки блока цилиндров, при этом сошлифовывают часть металла с поверхности бугеля, прилегающей к блоку цилиндра. Смещение оси не должно превышать 0,25 мм, поскольку может произойти «заедание» зубьев шестерён привода распределительного вала. После расточки коренные опоры хонингуют и затем производят правку замковых пазов под вкладыши. Для сохранения объёма камер сгорания с донышек поршней снимают слой металла, по толщине равный величине смещения оси.

На практике встречаются блоки цилиндров с большим износом одной – двух опор, который невозможно устранить описанным выше методом. В таких случаях для ремонта этих опор используют технологию наплавки изношенной поверхности либо устанавливают фальшвкладыши, закрепляя их в предварительно расточенных опорах.

Изношенные втулки распределительных валов заменяют на новые. Имеются конструкции блоков, в которых заменяемые втулки уже имеют необходимый размер под опоры распределительного вала. Для блоков, в которых вновь запрессованные втулки являются заготовками, предусматривают операцию их обработки на горизонтально-расточном станке. Опоры в блоках с нарушенными посадками под втулки распределительного вала растачивают и под них делают специальную втулку с внутренним размером под распределительный вал или под последующую расточку.

Перед сборкой двигателя блок цилиндров тщательно промывают, очищают масляные каналы. Болты крепления бугелей обязательно меняют на новые. Сборку производят с использованием динамометрических ключей.

tehnoplazma.ru

Восстановление блока цилиндров

Блок цилиндров является основой двигателя. К нему прикрепляется множество других деталей, таких как: агрегаты, коробка передач, головка блока и т.д. Вследствие чего на блок цилиндров приходятся большие нагрузки. Именно поэтому он должен обладать достаточной прочностью, быть жестким и не поддаваться деформации. Помимо этого ему необходимо поглощать шум работающего двигателя и иметь малый вес. Следовательно, блок цилиндров имеет множество задач и сложную конструкцию, которая периодически выходит из строя. Специалисты автосервиса Механка готовы осуществить качественное восстановление блока цилиндров.Восстановление блока цилиндров камаза, маза и любой машины начинается с определения проблемы. Правильная диагностика позволит сэкономить вам время и деньги. У нас работают квалифицированные сотрудники, которые смогут без труда определить и устранить любую поломку. Начиная от наиболее распространенных (износ цилиндров, трещины в гильзе), заканчивая редко встречающимися или сложными для распознавания (деформация блока цилиндров, срыв резьбы, повреждение поверхности упорного подшипника коленвала).

Восстановление блока цилиндров проводиться с большой точностью и постоянным контролем качества обработки. В своей работе мы применяем как новейшее зарубежное оборудование, так и проверенные отечественные станки. В процессе восстановления блоков цилиндров маз, камаз, и прочих автомобилей все блоки проходят процедуру расточки, а цилиндры обработку способом плосковершинного хонингования.

В специализированном автосервисе Механка мы всегда готовы провести следующие работы, связанные с восстановлением блока цилиндров:

- заменить вкладыши промежуточного вала

- расточить или хонинговать блоки цилиндров

- осуществить гильзование алюминиевого, чугунного блоков цилиндров и двигателя

- провести шлифовку плоскости блоков цилиндров и промежуточного вала

- спрессовать поршни

- провести сварочные работы

- установить заглушки

Автосервис Механка - это качественный и недорогой ремонт вашего автомобиля.

www.mehanka.ru

Ремонт блока цилиндров двигателя КАмаЗ

Строительные машины и оборудование, справочник

Категория:

Ремонт автомобилей КАмаЗ

Ремонт блока цилиндров двигателя КАмаЗ

Ремонт блока цилиндров двигателя КАмаЗБлок цилиндров двигателя КамАЗ-740 V-образной конструкции показан на рис. 27.

Наиболее распространенными дефектами блоков цилиндров двигателей могут быть:– трещины на стенках водяной рубашки блока цилиндров; трещины перемычек между цилиндрами;– задиры, прижоги, деформация, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала;– износ торцов 5 опоры коренной шейки коленчатого вала; износ отверстий во втулках распределительного вала; износ посадочных поверхностей под втулки распределительного вала;– износ или деформация посадочных гнезд под гильзы цилиндров;– коробление поверхностей сопряжения блока цилиндров с головками цилиндров;– трещины в каналах масляной магистрали. Блок цилиндров двигателя КамАЗ-740 имеет 8 штук отдельных головок, изготовленных из алюминиевого сплава А1-4, которые устанавливают на каждый цилиндр.

Рис. 27. Возможные дефекты блока цилиндров двигателя КамАЗ-740: 1 — трещины водяной рубашки; 2 — места коробления поверхностей сопряжения плоскостей разъема блока цилиндров с головками цилиндров; 3 — поверхность деформации или износа посадочных гнезд под гильзы цилиндров; 4 — поверхность деформации или износа гнезд вкладышей коренных подшипников; 5 — поверхность износа втулок распределительного вала; 6—гильза цилиндра

Наиболее распространены такие дефекты головок цилиндров: – обрыв шпилек крепления форсунок и стоек коромысел; – ослабление посадок седел клапанов;– износ фасок седел клапанов;– кавитационный износ отверстий (втулок), через которые проходит охлаждающая жидкость.

Трещины на стенках водяной рубашки блока цилиндров заваривают. Клеевые композиции для заделки трещин на стенках водяной рубашки блока цилиндров при их капитальном ремонте не применяют, так как под влиянием высокого теплового режима двигателя прочность клеевого состава нарушается.

Для заделки трещин на стенках блока цилиндров двигателя клеевые композиции могут быть применены только на непродолжительный период работы двигателя.

Заварку трещин на стенках водяной рубашки могут производить без подогрева и с подогревом блока по правилам сварки деталей, изготовленных из чугуна. Заварку трещин блока без подогрева производят электродуговой сваркой постоянным током обратной полярности. В процессе заварки нельзя допускать нагрев.

Для предотвращения распространения трещины по поверхности водяной рубашки она на конце засверливается. Диаметр сверла 3—5 мм. Трещину после засверливания разделывают под углом 90—120° на 1/3 толщины стенки по всей длине трещины с помощью шлифовальной машинки. Заварку трещины производят обратноступенчатым способом. Сначала заваривают концы трещины. Для этого отступают от засверленных концов на 8— 10 мм, накладывают небольшие участки швов по направлению к середине трещины. Далее трещину заваривают обратноступенчатым способом в любом удобном для сварщика направлении. После наложения каждого участка, сразу же после гашения дуги, шов следует проковать легкими ударами конусной части молотка. Очередной участок шва накладывают после того, как металл в зоне сварки остынет ниже температуры 50…60 °С. При сварке электрод наклоняют под углом 10- 15° от вертикали в сторону направления сварки. При таком положении электрода лучше просматривается сварочная ванна и легче вести процесс.

При сварке чугуна длина дуги должна быть равна диаметру электрода. Чем короче длина дуги, тем меньше глубина провара, и, наоборот, с удлинением дуги возрастает напряжение тока, увеличивается глубина расплавленного металла, возрастают его объем и ширина шва. Это в свою очередь приводит к повышению температуры стенок блока цилиндров более 60 °С и образованию трещин.

Заварку трещин могут производить в среде защитного газа (аргона) с применением полуавтомата А-547 или без него. Режимы заварки трещин при применении защитного газа (аргона): сила сварочного тока— 125—150 А; напряжение — 27—30 В. Давление аргона в зоне сварочной дуги 0,3—0,5 МПа; электродная проволока марки МНЖКТ; диаметр электродной проволоки 1,2 мм.

Заварку трещин без применения защитного газа производят электродами со специальной обмазкой, защищающей зону сварного шва от окисления при ее плавлении в виде оболочки.

Режимы заварки трещин без применения защитного газа: сила сварочного тока — 130 А; напряжение — 36 В; марка электродов: МНЧ-1, ОЗЧ-1, АНЧ-1, ЦЧ-3 или ЦЧ-4.

Заварка трещин этими электродами обеспечивает образование аустелитовой структуры наплавленного металла, которая способна противостоять возникновению сварных трещин. Шов после наплавки этими электродами легко обрабатывается режущим инструментом.

Институтом электросварки им. Е. О. Патона АН УССР разработан эффективный способ сварки проволокой ПАНЧ-11.

Полуавтоматическая сварка проволокой ПАНЧ-11 не требует специального оборудования. Для полуавтоматической сварки проволокой ПАНЧ-11 пригодны шланговые полуавтоматы А-547, А-547У, А-825, подающие проволоку диаметром от 1 до 1,6 мм в комплекте с выпрямителями ВС-200, ВС-300 или сварочными преобразователями с жесткой характеристикой.

Заварку трещин на стенках водяной рубашки блока с подогревом производят ацетиленовым пламенем горелки. В качестве присадочного материала используются чугунные прутки диаметром 5 мм. От окисления шов предохраняется бурой. Подогрев блока цилиндров производится до температуры 600…650 °С. Понижение температуры ниже 600 °С не допускается. В интервале температур 60…600 °С во время заварки трещины при быстром нагреве в результате соединения углерода с железом происходит образование карбида железа (белый чугун). В этом случае при охлаждении блока образуются большие внутренние напряжения с трещинами.

Задиры, прижоги, износ или несоосность гнезд вкладышей коренных подшипников коленчатого вала в блоке цилиндров двигателя устраняют расточкой в блоке гнезд под ремонтный размер на станке нижней борштанги для расточки постелей блока и втулок распределительного вала.

Овальность средних гнезд вкладышей относительно оси крайних гнезд должна быть не более 0,025 мм.

Изношенные отверстия под втулки распределительного вала восстанавливают расточкой на станке для расточки постелей блока под ремонтный размер верхней борштанги. После этого в отверстия для блока цилиндров запрессовывают втулки ремонтного распределителя.

При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках. После запрессовки в блок цилиндров втулки растачивают под ремонтный размер с учетом обеспечения размера диаметра опорных шеек распределительного вала и зазора между шейкой вала и втулкой.

Расточку постелей блока цилиндра под вкладыши коленчатого вала и втулки распределительного вала производят на станке одновременно двумя борштангами.

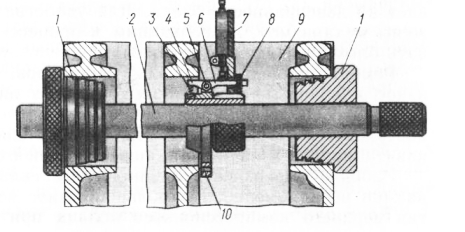

Вкладыши перед установкой b постели блока цилиндров и их крышки подвергают контролю в приспособлении. На посадочную поверхность вкладыша наносят слои краски, после чего вкладыш устанавливают в контрольное приспособление, как показано на рис. 28, извлекают из него и осматривают, пятно контакта от краски по наружной поверхности вкладыша должно быть не менее 90% от общей ее площади.

Рис. 28. Установка вкладышей в контрольное приспособление: 1 — вкладыш; 2 — упор; 3 — контрольное приспособление; 4 — постель контрольного приспособления; 5 — точка приложения силы; Н — размер для коренных вкладышей 50,01 ±0,01 мм; шатунных вкладышей 42,51+0,01 мм; Р— сила, прижимающая вкладыш к постели контрольного приспособления

Изношенные посадочные пояски под гильзы в блоке цилиндров растачиваются под ремонтный размер.

Блоки цилиндров, имеющие коробление поверхности сопряжения с головками цилиндров более 0,08 мм, восстанавливают шлифованием. Блок цилиндров устанавливают в приспособление и производят шлифование плоскости горизонтальным плоскошлифовальным станком до устранения коробления плоскости разъема.

Неплоскостность поверхностей головок цилиндров контролируется на поверочной плите щупом. Щуп, вставленный между головкой и поверочной плитой, по толщине должен быть не более 0,07 мм.

Изношенные внутренние поверхности отверстий под толкатели восстанавливают развертыванием под ремонтный размер на ра-диально-сверлильном станке.

Повреждение резьбы в блоке цилиндров восстанавливают постановкой резьбовых ввертышей.

После восстановления блок цилиндров должен отвечать следующим техническим требованиям:– крышки коренных подшипников не должны быть разукомплектованы с блоком цилиндров;– при испытании на герметичность водой под давлением не менее 0,4 МПа подтекание воды не допускается.

Расстяние между осями коленчатого вала и промежуточной шестерни (157,5 + 0,03) мм, а распределительного вала и промежуточной шестерни— (112,5 + 0,03) мм (замеряется индикаторным приспособлением).

Выпавшие заглушки водяной рубашки головок цилиндров заменяют новыми; оборванные шпильки вывертывают и вместо них ввертывают новые; ослабевшие седла клапанов извлекают; гнездо развертывают под ремонтный размер и вместо него запрессовывают гнездо ремонтного размера; изношенные фаски шлифуют и клапаны притирают по месту их посадки в гнездах.

Изношенные отверстия (втулки) для прохода охлаждающей жидкости восстанавливают запрессовкой в расточенное отверстие бронзовых втулок.

После восстановления головки цилиндров подвергают испытаниям в соответствии с требованиями ТУ на сборку и испытания.

Масляную магистраль головки цилиндра испытывают под давлением воздуха 0,6 МПа. Утечка воздуха допускается не более 8 см3/мин. Водяную рубашку головки цилиндра испытывают под давлением 0,3 МПа. Утечка воздуха допускается не более 15 см /мин.

Читать далее: Восстановление гильз цилиндров КАмаЗ

Категория: - Ремонт автомобилей КАмаЗ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт головки блока цилиндров и газораспределительного механизма

Строительные машины и оборудование, справочник

Категория:

Ремонтирование строительных машин

Ремонт головки блока цилиндров и газораспределительного механизма

Ремонт головки блока цилиндров и газораспределительного механизмаОсновные дефекты головок блока цилиндров: трещины или сколы, раковины, риски, царапины, коробление поверхности прилегания головки к блоку цилиндров, изнашивание седел клапанов, изнашивание или срыв резьбы в резьбовых отверстиях, изнашивание отверстий под втулки клапанов, нарушение герметичности головки блока.

Рис. 1. Восстановление клапанных гнезд фрезерованиема — фрезой черновой — 45°; б — фрезой черновой — 75е; в — фрезой черновой—15°; г — фрезой чистовой — 45°; д — схема образования рабочей фаски гнезда при фрезеровании; В — ширина рабочей фаски

Трещины или сколы заваривают газовой сваркой аце-тиленокислородным, пропанбутаново-кислородным пламенем или аргонодуговой сваркой.

При изнашивании или срыве резьбы в резьбовых отверстиях головки цилиндров ставят ввертыши, спиральные вставки или нарезают резьбу ремонтного размера.

Коробление поверхности прилегания к блоку цилиндров устраняют шлифованием и фрезерованием. Неплоскостность поверхности прилегания после шлифования не должна превышать 0,05 мм по всей длине головки.

Наиболее распространенным дефектом головки цилиндров является износ рабочей фаски клапанных гнезд.

При небольших износах клапанов и гнезд герметичность сопряжения может быть восстановлена притиркой клапанов к гнездам. При больших износах клапанных гнезд их ремонтируют, восстанавливая геометрическую форму, ширину фаски и ее расположение.

Наиболее распространенным способом ремонта гнезд является фрезерование. Для этого применяют набор специальных фрез (зенковок) в количестве четырех штук. Черновой фрезой с углом 45° снимают слой металла до выведения следов износа. При этом ширина фаски увеличивается. Для того чтобы уменьшить ширину фаски, нижнюю часть ее подрезают фрезой с углом 75°, а верхнюю — фрезой с углом 15°, Чистовой фрезой с углом 45° зачищают поверхность фаски и доводят окончательно ее ширину до требуемой величины. Ширина фасок гнезд впускных и выпускных клапанов различна.

Во время фрезерования стержень оправки фрезы должен плотно (с зазором не более 0,05 мм) входить в отверстие отремонтированной направляющей втулки клапана. В последнее время вместо фрез применяют зенковки с твердосплавными пластинками.

После фрезерования гнезд для обеспечения плотного прилегания к ним клапанов при сборке головки требуется притирка фаски клапана к гнезду. На передовых ремонтных заводах в направляющие втулки вставляются цанговые стержни, и фрезы вращаются на этих неподвижных стержнях, при этом исключается износ направляющих втулок при фрезеровании. Угол заточки чистовых фаз несколько увеличен (на 1°) по сравнению с углом заточки клапана. Это обеспечивает плотное прилегание клапана к гнезду без последующей притирки.

Недостатком ремонта гнезд клапанов фрезерованием является то, что снимается значительный слой металла. В результате этого головки сравнительно быстро выбраковываются.

Вставные стальные гнезда клапанов, плохо поддающиеся фрезерованию, восстанавливают шлифованием. Шлифование фасок клапанных гнезд производят планетарно-шлйфовальными приборами различных марок, наиболее распространены ОПР-1334А, 2447, ЗИЛ X—7270. Частота вращения шлифовального круга 7200 об/мин. На шлифованной поверхности фасок гнезд клапанов не допускаются раковины и риски.

Изношенные клапанные гнезда восстанавливают также наплавкой или установкой колец. При восстановлении клапанных гнёзд наплавкой применяют горячую газовую сварку, используя в качестве присадки чугунные прутки марки А или выбракованные поршневые кольца и флюсы ФСЧ:1, АНП-1, АНП-2. При восстановлении изношенных клапанных гнезд запрессовкой новых колец гнезда растачивают на требуемую глубину с большой точностью. Кольца изготовляют из специального чугуна или стали 45. Для облегчения установки колец и увеличения прочности посадки перед запрессовкой головку блока (блок) рекомендуется нагреть до 380…420°С, а кольца охладить в сухом льде. После запрессовки на кольцах изготавливают фаски под клапаны. Изношенные вставные седла клапанов заменяют ремонтными, изготовленными из специального чугуна. Для выпрессовки колец применяют съемники различных конструкций.

В клапанах изнашиваются фаски, тарелки и стержни по диаметру и торцу. Эти дефекты устраняют шлифованием на специальных станках ОПР-823 (СШК-3) или Р-108. Сначала шлифуют торец стержня, а затем стержень, после чего обрабатывают фаску тарелки до выведения следов износа. Перед шлифованием клапанов проверяют прямолинейность стержней. Проверка проводится индикатором, непрямолинейность стержня допускается до 0,05 мм.

Изношенные стержни клапанов можно шлифовать на уменьшенный размер, восстанавливать осталиванием или хромированием. Овальность и конусность стержня клапана после шлифования не должны превышать 0,02 мм. Из выбракованных клапанов путем проточки и шлифования можно изготовить клапаны меньшего размера для использования в других двигателях.

Изношенные тарелки клапанов можно восстанавливать напеканием металлических порошков. Втулки, изношенные внутри, могут восстанавливаться развертыванием под увеличенный стержень клапана.

По мере работы двигателя пружины клапанов теряют упругость и получают усадку. Контроль упругости клапанных пружин проводят на универсальном приборе для проверки упругости пружин и поршневых колец (см. рис. 93, а). Коромысло прибора выполнено по типу коромысла десятичных весов и имеет две шкалы: килограммовую и граммовую, по которым можно перемещать основной и дополнительный грузы. Выверив прибор установкой грузов на нулевые деления и закрепив каретку по высоте пружины или кольца, их сжимают до определенной длины. Пользуясь весовым коромыслом с гирями, определяют силу упругости сжатой пружины и сравнивают ее с техническими условиями.

Пружины с недостаточной упругостью могут быть восстановлены накаткой роликом или способом термической фиксации. Накатка пружин проводится с помощью приспособления, устанавливаемого в резцедержатель токарного станка. Пружину надевают на валик, установленный в центры станка, и одним концом закрепляют на нем. Накатку пружин клапанов проводят при давлении 2…4 кН, шаг 14…16 мм, частота вращения шпинделя 80… …100 об/мин. Число проходов 2…3.

При восстановлении пружины способом термической фиксации ее растягивают за концы зажимами приспособления до необходимой длины и через нее пропускают электрический ток. После того как пружина нагрелась до 400…450°С (о чем судят по времени нагрева и интенсивному испарению масла на поверхности), ее освобождают из зажимов и охлдждают на воздухе.

Существует способ восстановления упругости пружин термической обработкой. Вначале пружину отжигают при температуре 920 °С, затем надевают на оправку-шаблон, который придает пружине необходимый шаг в длину. Под закалку пружину нагревают вместе с оправкой до температуры 810 °С. Закаляют пружину в масле и отпускают при температуре 310°С. Аналогичной термообработке подвергают новые пружины, изготовляемые навивкой в тисках. Для навивки пружин вручную необходимо иметь металлическую оправку (с отверстием на конце) диаметром на 2…3 мм менее внутреннего диаметра витков требующейся пружины, так как после навивки пружина распускается и увеличивается в диаметре. Свободный конец проволоки вставляется в отверстие оправки, после чего она зажимается в тисках между двумя обрезками дерева твердой породы. Вращая оправку, навивают пружину требуемой длины. Дефектные пружины с трещинами или сломанные заменяют новыми.

Плотность посадки клапанов в их гнездах достигают притиркой. При притирке фаску клапана и гнезда смазывают тонким слоем пасты ГОИ или пасты, состоящей из одной части микропорошка М20…М28 и двух частей масла. Перед притиркой под тарелку устанавливается слабая пружина, которая поднимает клапан на 10…15 мм над плоскостью головки. Притирку выполняют вручную с помощью коловоротов (рис. 2), дрелей, специальных пневматических машин или на притирочном станке М-3. Притирка заключается в попеременном поворачивании клапана в одну сторону на XU оборота и на 73 оборота в другую сторону. При изменении направления вращения и одновременном поднятии коловорота (или дрели) клапан приподнимается подложенной пружиной, при этом вместе с возвратно-вращательным движением его следует постепенно поворачивать в каком-либо одном направлении, Притирку продолжают до тех пор, пока на конических поверхностях тарелки и седла не образуется ровная матовая кольцевая полоска.

Рис. 2. Ручная притирка клапана двигателя коловоротом

Рис. 3. Прибор для проверки качества пртирки клапанов (а) к его использование (б)

Разрывы этой полоски, а также заметное ее углубление на поверхности тарелки не допускаются. Ширина матовой полоски для двигателей различных марок составляет 1…2 мм. Верхняя ее кромка должна отстоять от края цилиндрического пояска не менее чем на 1,5 мм.

Притирка клапанов —трудоемкая и длительная операция. Поэтому на ремонтных предприятиях ее выполняют на притирочных станках в течение 2…3 мин. На станке М-3 можно одновременно притирать до 12 клапанов. Станок имеет 12 шпинделей, которые приводятся в движение от электродвигателя через ряд передаточных механизмов, при этом каждому шпинделю сообщаются возвратно-вращательное и возвратно-поступательное движения, а также угловое смещение, подобно тому, как это делается при ручной притирке.

Качество притирки контролируют с помощью краски или карандаша путем испытания на просачивание керосина или воздуха. В первом случае на фаску клапана и гнезда наносят карандашом метки через 90°. Клапан вставляют в гнездо и, прижимая, повертывают на 1/4 оборота. При удовлетворительной притирке метки должны стереться. Для проверки фасок на краску последнюю наносят на конусную часть калибра и вставляют в седло. Краска должна ложиться на фаску седла непрерывным кольцевым слоем шириной не менее Уз ширины фаски.

Для испытания на просачивание керосина клапан собирают и в окна под клапаны заливают керосин. Притирка считается удовлетворительной, если в течение 3…5 мин керосин не просачивается между притертыми поверхностями.

Плотность прилегания клапанов к гнездам испытывают на просачивание воздуха с помощью прибора, показанного на рис. 3. Если под металлическим стаканом в течение 7г ч давление 0,07 МПа, нагнетаемое грушей, удерживается, то клапан притерт удовлетворительно.

У валика коромысла изнашивается наружная поверхность в сопряжении с втулками. Изношенные валики восстанавливают вибродуговой наплавкой с последующим шлифованием на нормальный диаметр. Валики коромысел могут быть восстановлены и осталиванием с последующим шлифованием или напеканием металлических порошков.

Наиболее частыми дефектами коромысел клапанов являются износ бойков, внутренних поверхностей втулок, ослабление посадки втулок в коромыслах и износ резьбы под регулировочный винт. При незначительном износе бойкоз по высоте их шлифуют вручную на обдирочно-шлифовальном станке, выдерживая требуемый радиус закругления. При износе на глубину 2…3 мм боек наплавляют и шлифуют. Во время шлифования должна быть обеспечена параллельность цилиндрической поверхности бойков относительно оси отверстия под втулку. При износе резьбы в коромысле под регулировочный винт конец коромысла осаживают с боков в горячем состоянии, просверливают по кондуктору отверстие и нарезают резьбу нормального размера. Втулку коромысла с изношенной внутренней поверхностью заменяют.

У толкателей изнашиваются поверхности стержня и тарелки. Стержни толкателей восстанавливают вибродуговой наплавкой, применяя проволоку из высокоуглеродистой стали, или напеканием металлических порошков. После наплавки или напекания стержень толкателя шлифуют на шлифовальном станке. Восстанавливать стержни толкателей хромированием не рекомендуется, так как это приводит к быстрому износу направляющих в блоке. Тарелки толкателей современных двигателей наплавлены тонким слоем отбеленного чугуна, поэтому при их шлифовании снимают очень тонкий слой (до 0,3 мм), необходимый только для выведения следов износа.

При больших износах тарелку наплавляют электродуговой сваркой электродом Т-590 или чугуном с помощью газового пламени. Для того чтобы не произошел отпуск стержня, толкатель при наплавке тарелки погружают в ванну с проточной водой таким образом, чтобы тарелка была над водой. Наплавленные тарелки шлифуют до определенной высоты.

У распределительных валов изнашиваются опорные шейки и кулачки. Возможен также изгиб вала. Для определения изгиба вал укладывают крайними шейками на призмы и индикатором определяют биение средней шейки. Если биение превышает 0,1 мм, вал правят под прессом. Опорные шейки распределительного вала при износе до овальности и конусности более 0,1 мм шлифуют до выведения следов износа. При этом в блок устанавливают втулки опорных шеек с уменьшенным внутренним диаметром. Шлифование шеек распределительного вала допускается до определенного диаметра, обусловленного толщиной цементированного или закаленного слоя. Изношенные до предела шейки восстанавливают вибродуговой наплавкой высокоуглеродистой сталью, после чего шлифуют до нормального диаметра. Возможно также восстановление шеек хромированием, твердым осталиванием или напеканием металлических порошков.

Кулачки распределительного вала, изнашиваясь, вызывают недопустимое уменьшение подъема клапанов и смещение в сторону запаздывания момента начала и момента максимального открытия клапана. Кулачки, изношенные до выбраковочного размера, шлифуют на копировально-шлифовальном станке. При этом восстанавливают профиль кулачка, но с уменьшенными размерами. Кулачки могут быть восстановлены до нормального размера электродуговой наплавкой электродом Т-590 с последующим шлифованием. Изношенные втулки распределительного вала заменяют.

При сборке распределительного механизма должны быть строго выдержаны боковые зазоры в зацеплении распределительных шестерен. Обычно допустимое отклонение бокового зазора в зацеплении этих шестерен не должно превышать удвоенной величины этого зазора, имеющегося между новыми шестернями. Если при комплектовании старых шестерен с новыми требуемый зазор не обеспечивается, то старые шестерни бракуют.

Распределительный вал должен быть установлен в блок двигателя так, чтобы метки на его шестерне и на шестерне коленчатого вала совпадали между собой. В собранном механизме необходимо отрегулировать зазор между клапанами и толкателями (при нижнем расположении клапанов) и между клапанами и коромыслами (при верхнем расположении клапанов).

Читать далее: Ремонт систем охлаждения и смазки

Категория: - Ремонтирование строительных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Всё чаще мастерская или также ремонтное предприятие должны признавать, что при разработке компонентов транспортных средств текущий, средний или капитальный ремонт по техническим или экономическим причинам конструктором не был предусмотрен. Многие детали или компоненты имеют поэтому одинаковую судьбу и из-за недостатка имеющихся запасных частей даже при малейших неисправностях оказываются в мусоре, хотя при соответствующих затратах времени и Know-how они могли бы быть отремонтированы. Такая же тенденция обозначается и в развитии блоков цилиндров. Сегодня многократно применяются новые технологии при обработке цилиндров и покрытии рабочих поверхностей; в ремонтном производстве они, за неимением соответствующих устройств по изготовлению и станков для обработки, не могут воспроизводиться. С помощью описанных далее решений по ремонту и замене, подходящего станочного снаряжения, с опытом и сноровкой предприятия по ремонту двигателей всё же удаётся большую часть алюминиевых блоков цилиндров вновь привести в работоспособное и технически безукоризненное состояние. Установление и различение различных технологий рабочих поверхностейДизельные двигатели У дизельных двигателей можно исходить из того, что рабочие поверхности цилиндров, как минимум, сейчас ещё - состоят либо из залитой гильзы из серого чугуна, покрыты или методом плазменного напыления, либо дуговым методом напыления проволоки из железа. В настоящее время также соответствующие ALUSIL®- или эквивалентные методы опробываются и разрабатываются дальше. С их помощью уже были достигнуты многообещающие результаты. Серийное применение алюминиево-кремниевых рабочих поверхностей у дизельных двигателей по причине высоких технических требований относительно износоустойчивости рабочих поверхностей цилиндров и жёсткости блока цилиндров (ключевые слова - максимальное давление в цилиндре) в ближайшее время ещё не предусматривается. Бензиновые двигатели У бензиновых двигателей в случае алюминиевых блоков цилиндров ALUSIL®-MeTOfl проторил себе широкую дорогу. Методы обработки и раскрытия разработаны до такой степени, что потенциал алюминиевых блоков цилиндров тем временем может быть полностью исчерпан. Нерешённые проблемы имеются, однако, по различным бензиновым двигателям прямого впрыска, у которых в настоящее время дело ещё идёт об оптимизации свойств трения и износа и, тем самым, износостойкости. Рядные двигатели и двигатели с V-образным расположением цилиндров, произведённые до примерно середины 1990-х годов, могут быть снабжены никелевым и хромовым покрытием рабочих поверхностей цилиндров. Прежде всего, однако, одноцилиндровые двигатели, напр., мотоциклетных двигателей, были оснащены никелевым и хромовым покрытием. Различение, идёт ли речь о покрытых рабочих поверхностях (никель, хром) или об алюминиево-кремниевых рабочих поверхностях (ALUSIL®, LOKASIL®, Silitec®), в сомнительных случаях можно провести с помощью отвёртки или похожего предмета. При непокрытых алюминиево-кремниевых рабочих поверхностях цилиндров остриё отвёртки легко проникнет в рабочую поверхность и оставит царапину (рекомендуется производить пробу в той зоне рабочей поверхности цилиндра, где не проходят поршневые кольца). У цилиндров с никелевым или хромовым покрытием остриё не сможет проникнуть вглубь и оставит только лёгкие следы на рабочей поверхности или вообще никаких. Следующим признаком покрытой никелем рабочей поверхности цилиндра является желтоватый по сравнению с алюминием цвет никеля. Далее на покрытых никелем рабочих поверхностях цилиндров имеются следы хонингования. Это оттого, что для рабочих поверхностей цилиндров после покрытия никелем требуется ещё последующая операция хонингования. В противоположность этому на алюминиево-кремниевых хонингования. В целом можно сказать, что везде, где проба царапанием дает положительный результат и остаётся царапина, имеется алюминиево-кремниевая ALUSIL®-MeTOfly. Далее возможно применение ALUSIL -гильзы, если это необходимо из-за повреждения Несколько труднее установить, идёт ли речь о заливаемых гильзах из серого чугуна или о покрытых железом или никелем рабочих поверхностях цилиндров. Входе ремонта, однако, не требуется обязательно различать никелевое покрытие от железного. Применимое решение по ремонту - одно и то же для обоих исполнений (см. главу "3.1.6. Изношенные покрытые никелем, хромом или железом рабочие поверхности цилиндров"). Поэтому нужно только установить, идёт ли речь о залитой втулке из серого чугуна или о покрытии. У залитой втулки из серого чугуна распознаваемо чётко различимое отличие цвета от алюминия. Либо переход находится в зоне рабочей поверхности на удалении в несколько мм от верхнего или нижнего конца цилиндра (изобр. 1), либо гильза из серого чугуна доходит до уплотнительной поверхности головки блока цилиндров и здесь различается по цвету на уплотнительной поверхности (изобр. 2).

Наличие подходящих ремонтных поршнейРешающий критерий при выборе метода ремонта - наличие подходящих ремонтных поршней. Поэтому принципиально следует, прежде всего, установить, предложены ли и какие поршни для ремонтируемого двигателя. Для всех позже покрываемых или легированных лазером рабочих поверхностей цилиндров по крайней мере у производителей двигателей не имеется никаких поршней больших размеров. Производители двигателей исходят, как правило, из того, что такие двигатели, изза недостатка соответствующих ремонтных установок и установок для покрытия, не могут быть отремонтированы Для концепций ALUSIL®-, LOKASIL und Silitec®, а также заливаемых гильз из серого чугуна теоретически, как минимум, возможно растачивание в следующий больший размер. Тем самым, поскольку при данных технологиях не имеется никакого покрытия цилиндра, после растачивания получается вновь поверхность материала, пригодная для окончательной обработки. Единственной предпосылкой для растачивания является наличие поршней больших размеров. Их наличие в качестве запасных частей не всегда обеспечивается. У двигателей частого использования и производимых в больших количествах интерес производителей предложить запасные поршни выражен, конечно, яснее, чем у наиболее дорогих двигателей с большим объёмом, которых производится мало. Другими словами: наличие поршней большего размера отталкивается от потребности и потенциала сбыта.

Ремонтируется ли алюминиевый блок цилиндров?Известный изготовитель двигателей предписывает, что определённые блоки цилиндров должны быть полностью заменены, если крышки коренных подшипников коленчатого вала открывались. Из-за снятия нагрузки с болтов внутренние стыки ослабли бы, и это привело бы к поводке постели подшипников. Указанный изготовитель двигателей поставляет, поэтому, блок цилиндров, коленчатый вал, болты коренных подшипников, и т.д., только как комплект. Отдельные детали для данного блока цилиндров не приводятся в каталоге запасных частей данного изготовителя двигателей и им не поставляются. Мы просто приводим данное высказывание без оценки, поскольку знаем, что на многих предприятиях по ремонту двигателей есть способные специалисты, видящие особую задачу в том, чтобы предложить своим заказчикам технически безукоризненный и экономически эффективный ремонт двигателя. Требования по качеству ремонтируемых двигателей, разумеется, не так высоки, как, например, в серийном производстве. Так, например, перекос в пределах 5 um может представлять собой для поставщика серийной продукции значительную проблему, в то время как предприятие по ремонту двигателей такие незначительные отклонения имеющимися у него средствами измерения часто даже не может измерить, а если и может, то только приблизительно. В сомнительных случаях здесь также действует принцип «Лучше попробовать, чем изучать». После демонтажа коленчатого вала и повторной затяжки крышки подшипников возможно, в кратчайшее время, определить, какого порядка перекос постели подшипников. В общем можно сказать, что перекос постели подшипников должен быть меньше, чем зазор в коренных подшипниках. Когда рекомендуется применение ремонтных гильз цилиндра?Когда повреждены только отдельные рабочие поверхности цилиндров в результате, например, повреждения клапана или поршня, рекомендуется поставить гильзу цилиндра только в повреждённом цилиндре. Полное обновление и переработка всех цилиндров блока двигателя, а также установка ремонтных гильз из-за большого объёма материалов и трудоёмкости ремонта не особенно рекомендуется. Это относится как к алюминиево-кремниевым технологиям рабочих поверхностей, так и к покрытым никелем или железом рабочим поверхностям. Следует всегда предпочитать растачивание ещё годных для ремонта алюминиево-кремниевых рабочих поверхностей постановке ремонтных гильз. Не всегда можно избежать непреднамеренного перекоса или ослабления блока цилиндров в ходе ремонта. От части перемычки между цилиндрами изготовлены очень узкими. Иногда перемычка имеет толщину всего 5-7 мм (изобр. 2). Если в соседних цилиндрах устанавливаются гильзы, то между изготавливаемыми основными отверстиями цилиндров остаются очень узкие перемычки. Это может при определённых условиях отрицательно повлиять с точки зрения стабильности. Конечно, с технической точки зрения лучше, сохранить хорошие монолитные свойства блока, насколько это только возможно, чем намеренно создавать неоднородные связи. Лучше ремонтировать «столько, сколько необходимо», чем «столько, сколько возможно».