|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Лазерная наплавка. Лазерная наплавка

Лазерная наплавка — WiKi

Современное оборудование для лазерной наплавки, в основном, оснащается диодными или оптоволоконными лазерными источниками. Помимо этого существуют газовые и другие источники, также используемые для наплавки. Диодные лазер более всего подходят к процессу наплавки, т.к. плотность распределения энергии в фокусной точке наиболее равномерно.

Лазерная наплавка по характеру излучения бывает:

- Непрерывным лазером

- Импульсным лазером

Существует проволочная и порошковая лазерная наплавка. Лазерном сканирование поверхности с преднанесенным покрытием называется лазерным оплавлением.

Существуют следующие способы подачи материала:

- Коаксиальная

- Радиальная

- Латеральная

Для лазерной наплавки применимы типы лазеров, генерирующих длину волны в диапазоне 0,9-1,3 мкм, т.к. в этом диапазоне у большинства чистых металлов и сплавов степень адсорбции излучения оптимальна.

- Оптоволоконные

- Диодные лазеры

- Аллюмо-иттриевые (YB:YAG)

Наплавка непрерывным лазером

Непрерывная наплавка характеризуется большей производительностью. Минимальные тепловложения лазерной наплавки перед другими технологиями наплавки и сварки позволяют обрабатывать даже трудносвариваемые материалы. Среднее значение зоны перемешивания материала наплавки с основой составляет 10-30 мкм, в зависимости от режимов наплавки. Толщина наплавки за один проход варьируется от 0,3-3 мм.

Сегодня существуют оптические системы, позволяющие наплавлять как внешние, так и внутренние поверхности. Принципиальным отличием систем для внутренней наплавки является наличие призмы или зеркал поворачивающих поток световой энергии.

Основными потребителями технологий лазерной наплавки являются: нефтегазовая отрасль, металлургия, судостроение, гипсоцементной[1] промышленности.

Наплавка импульсным лазером

Импульсный лазер отличается большой пиковой мощностью, работа по наплавке идёт вручную, в основном проволокой, или с помощью роботизированных систем (проволочная или порошковая). Материал подается в ванну расплава.

Пример роботизированной импульсной лазерной наплавкиПри ручной наплавке наблюдая процесс под микроскопом с увеличением 10-16 крат. В окуляре микроскопа находится перекрестие, по которому выставлятся лазерный луч, поэтому оператор всегда знает куда попадёт следующий импульс. Используемые диаметры сфокусированного луча лазера варьируется в пределах от 0,2 — 2,5 мм, в зависимости от диаметра подаваемой присадки (d пятна должен быть в 1,5-2 раза больше диаметра присадки, для перемешивания присадки с наплавляемой поверхностью), что позволяет минимизировать объёмы расплава и соответственно уменьшить тепловложения в обрабатываемый материал. В зону наплавки подаётся инертный газ, предохраняющий ванну расплава от доступа кислорода. Ручная наплавка, в основном, применяется для получения первоначальных размеров изношенных или поврежденных деталей. Чаще всего используется для восстановления повреждённых деталей машин и пресс-форм. Поскольку процесс по сути является сваркой с присадкой наплавка идёт во время сварки некоторых деталей.

Роботизированная импульсная наплавка чаще применяется для новых изделий, т.к. позволяет снизить трещинообразование наплавляемого слоя, благодаря уменьшению теплового воздействия на деталь.

ru-wiki.org

ОКБ Булат - Лазерная наплавка, лазерная импульсная наплавка

Существующие технологии наплавки, которые широко используются в инструментальном производстве (электроискровой и микроплазменный методы, наплавка штучными электродами) не в полной мере удовлетворяют современным требованиям ремонтного производства.

Луч импульсного лазера обладает наибольшим коэффициентом сосредоточенности сварочного источника энергии, поэтому диаметр сфокусированного луча лазера d¦составляет 0,2¸0,3 мм, что позволяет минимизировать объемы расплава и соответственно уменьшить тепловложения в обрабатываемый материал.

Восстановление пресс-форм.

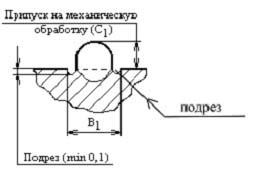

Использование импульсного лазерного излучения, длительность которого составляет миллисекунды, позволяет получать минимальные зоны термического влияния, которые не превышают нескольких десятков микрон. Минимальные объемы расплава и минимальные тепловложения в подвариваемый инструмент позволяют сократить продольные и поперечные деформации и тем самым сохранить прецизионные размеры подвариваемого инструмента в поле допуска несколько микрон. Точность наведения и локальность действия луча лазера позволяет подваривать строго определенные геометрические участки детали, обеспечивая минимальный припуск на механическую обработку, который составляет 0,2…0,5 мм. Так как при импульсной лазерной наплавке зоны термического влияния очень малы, подложка остается практически холодной, а скорость охлаждения жидкой фазы расплава металла достигает 102¸103 град/сек. В этих условиях имеет место процесс автозакалки, который приводит к формированию чрезвычайно мелкодисперсной структуры, обладающей повышенной износостойкостью.

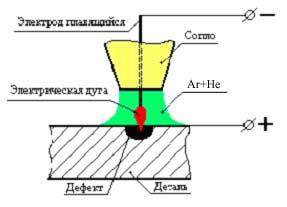

Сравнительный анализ технологии наплавки штучными электродами и импульсной лазерной наплавки.

Практически все принципиальные технические различия технологии электродуговой наплавки и импульсной лазерной наплавки являются следствием того, что дуга является концентрированным сварочным источником энергии, а луч лазера – высококонцентрированным источником энергии. Коэффициент сосредоточенности электрической дуги равен примерно 1,0 х 101 см-2, эффективный радиус его теплового источника » 3,0 х 10-1 см, луча лазера соответственно » 3,0 х 106 см-2 и 6,0 х 10-4 см. Плотности мощности создаваемые в зоне обработки при дуговой наплавке составляют ~ 102 Вт/см2, а при импульсной лазерной наплавке, в режиме теплопроводности, 104¸105 Вт/см2, столь большое различие приводит к скорости нагрева в зоне плавления лучом лазера 104¸105 град/сек, что минимизирует зоны термического влияния.

Таким образом, импульсная лазерная наплавка по сравнению с электродуговой наплавкой характеризуется минимальными объемами расплава, зонами термического влияния и соответственно существенно меньшими поперечными и продольными усадками.

После электродуговой наплавки припуски на последующую механическую обработку могут достигать нескольких мм, что вызывает необходимость последующей обработки.

Использование в качестве источника энергии электрической дуги сопровождается её силовым действием на жидкую фазу расплава металла в результате образуются подрезы, которые не возникают при лазерной наплавке.

Электродуговая наплавка требует предварительного и сопутствующего подогрева мест наплавки и последующей термообработки, в отличие от импульсной лазерной.

Сравнительный анализ наплавки электрической дугой и твердотельным импульсным лазером с длиной волны l = 1,06 мкм приведен в таблице.

|

№ п/п |

Техническая характеристика метода подварки |

Электрическая дуга |

Луч лазера (l = 1,06 мкм) |

|

1. |

Эффективный радиус теплового источника нагрева |

2-3 мм |

0,2; 0,3 мм |

|

2. |

Зоны термического влияния |

До нескольких мм |

Несколько десятков мкм |

|

3. |

Поперечные и продольные деформации |

+ |

- |

|

4. |

Подрезы |

+ |

- |

|

5. |

Предварительный и сопутствующий подогрев |

+ |

- |

|

6. |

Последующая термическая обработка |

+, - |

- |

Основные преимущества лазерной наплавки по сравнению с электродуговой наплавкой штучными электродами.

|

Электродуговая наплавка штучными электродами |

Лазерная наплавка |

Преимущества лазерной наплавки |

|

|

Исключается применение подогрева или термообработки, как перед наплавкой, так и после. |

|

|

· Отсутствие подрезов · Величина припуска на последующую механическую обработку после наплавки значительно меньше (С2<C1 в 2…3 раза, В2<В1 в 0,5…2 раза). |

|

|

· Меньше зона термического влияния (К2<К1 в 10¸100 раз). · Твёрдость наплавленного слоя на уровне твёрдости основного материала. |

Восстановление пресс-форм.

Технология лазерной наплавки может быть использована для восстановления изношенных пресс-форм, штампов и устранения различных дефектов, образующихся в процессе изготовления пресс-форм и штампов. Виды дефектов, устраняемые с помощью лазерной наплавки: места пробы на твёрдость HRC, трещины, забоины, задиры, раковины и поры, разгарные трещины, места адгезионного схватывания.

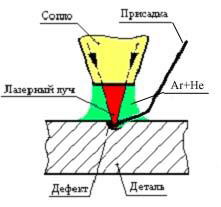

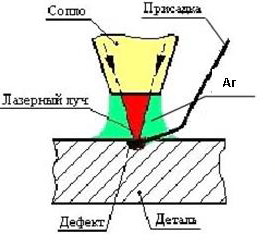

Технологический процесс лазерной наплавки представляет собой одновременный подвод к месту дефекта лазерного излучения и присадочной проволоки в среде инертных газов. Присадочный материал, расплавляясь, заполняет место дефекта. После лазерной наплавки требуется минимальная, по сравнению с традиционными методами наплавки, механическая обработка.

Высокая точность наведения лазерного луча на место дефекта, локальность действия лазерного излучения позволяет наплавлять строго определённые участки дефектных деталей. Кратковременность протекания процесса, длительность импульса лазерного излучения составляет несколько миллисекунд, а также точная дозировка энергии обеспечивают минимальные зоны термического влияния и отсутствие поводок. Лазерная наплавка позволяет значительно снизить трудоемкость ремонта оснастки и, как следствие, себестоимость за счет исключения из процесса предварительного подогрева, последующей термообработки, необходимости снятия хромистого покрытия с поверхности и последующего его нанесения, если пресс-форма хромированная.

Рис. 1. Функциональная схема техпроцесса импульсной лазерной наплавки

Для предотвращения окисления расплавленного металла зону наплавки защищают инертными газами, например смесью аргона с гелием.

Для наплавки крупногабаритных пресс-форм (длиной до нескольких метров) используют твердотельные лазерные установки оснащенные световолоконными оптическими системами.

Практические примеры применения технологии импульсной лазерной наплавки для восстановления изношенных пресс-форм.

Технология восстановления изношенных пресс-форм и устранения дефектов при изготовлении новых пресс-форм и восстановлении методом лазерной импульсной наплавки с присадочной проволокой в среде инертных газов используется на ВМП «АВИТЕК» г. Киров с 1979 года. Пример практического применения технологии импульсной лазерной наплавки изношенной пресс-формы с использованием световолоконной оптики показан на рис. 2.

Рис. 2. Восстановление изношенной пресс-формы методом импульсной лазерной наплавки с использованием световолоконной оптической системы

Для наплавки используется модернизированная технологическая твердотельная установка ЛТУ-2М оснащенная световолоконной системой.

Технология восстановления изношенных пресс-форм и штампов методом импульсной лазерной наплавки была успешно внедрена в производство компанией ЗАО «Полимербыт» с использованием установки HTS-Mobile (производства ООО «ОКБ «БУЛАТ»). Мобильная лазерная система HTS-Mobile предоставляет возможность ремонта крупных деталей независимо от их геометрии и расположения рис. 3.

Рис. 3. Возможность обработки многотонных литьевых форм на лазерной установке HTS-Mobile

В качестве примера успешного промышленного применения технологии импульсной лазерной наплавки можно привести фирму O.R. LasertechnobogieGmbH (Германия) специализирующуюся на восстановлении изношенных прессформ для автомобильной, резино-технической, холодильной, стекольной, металлургической и других отраслей промышленности рис. 4.

Рис. 4. Восстановленные с использованием технологии импульсной лазерной наплавки пресс-формы.

Ресурс работы восстановленных пресс-форм, с использованием технологии импульсной лазерной наплавки, как показали производственные испытания, находятся на уровне новых.

Заварка горячих и холодных трещин.

Разработана технология устранения дефектов в виде горячих и холодных несквозных трещин, образующихся при электродуговой сварке штучными электродами, с использованием импульсного лазерного излучения твердотельных лазеров на YAG модели HTF.

Схема расположения трещины в околошовной зоне схематично показана на рис. 1. Внешний вид трещины заваренной с использованием технологии импульсной лазерной наплавки показана на рис. 2.

Заварка несквозных трещин с использованием импульсного лазерного излучения позволяет реализовать, так называемый, «холодный» режим сварки, при котором не происходит разогрев сварного шва и ремонтируемой зоны, что позволяет сохранить механическую прочность сварного соединения и избежать отпуска шва.

Использование световолоконной системы длиной несколько метров позволяет производить ремонт в самых труднодоступных по геометрии местах.

Данную технологию можно использовать для устранения различных дефектов образующихся при электродуговой сварке – трещин, как холодных так и горячих, раковин, кратеров, свищей, подрезов.

Ремонт трещин производился на твердотельном технологическом лазере модели HTF -100.

Восстановление протяжек.

В инструментальном производстве протяжки являются одним из самых дорогих видов инструмента, поэтому задача восстановления протяжек подвергшихся износу в процессе эксплуатации является экономически очень эффективной.

Разработана и внедрена в производство технология восстановления изношенных протяжек с использованием метода импульсной лазерной наплавки. Точная дозировка энергии импульсного лазерного излучения обеспечивает минимальное тепловложение, что обеспечивает сохранение геометрических размеров калибрующих зубьев в поле допуска, составляющего несколько микрон.

Ресурс работы наплавленного слоя металла находится на уровне новой протяжки.

Лазерная импульсная наплавка производилась на твердотельном технологическом лазере модели HTF -200.

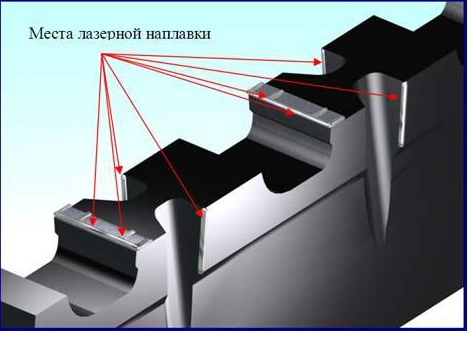

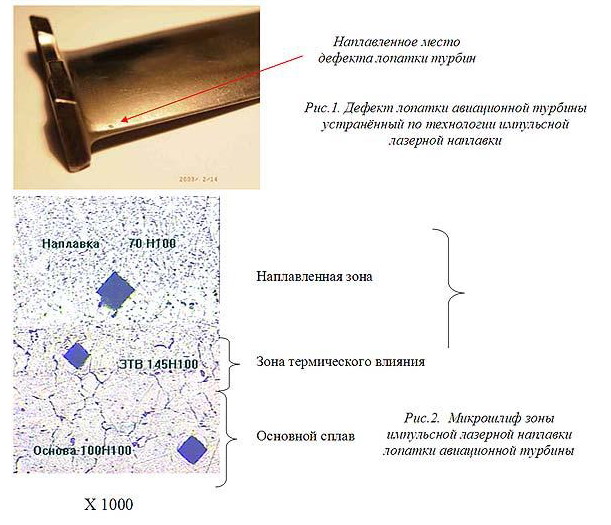

Восстановление лопаток турбин.

По характеру и условиям работы боковая поверхность лопаток турбин высокого давления подвергаются микроповреждениям механической, химической или термической природы. Анализ повреждаемости показывает, что около 70 % от их общего числа составляют детали с поверхностными дефектами глубиной до 0,4…2,0 мм.

Разработана технология импульсной лазерной наплавки, для устранения дефектов, боковой поверхности лопаток турбин. Данная технология может быть применена для восстановления лопаток авиационных турбин, турбин гидроэлектростанций, газоперекачивающих станций, атомных, тепловых электростанций, морских турбин.

Использование световолоконных систем доставки луча лазера к месту дефекта открывает возможность ремонта лопатки турбины без её демонтожа. Величина зоны термического влияния не превышает 15 мкм. Структура наплавленного слоя мелко дисперсная.

Лазерная импульсная наплавка производилась на твердотельном технологическом лазере модели HTF -200.

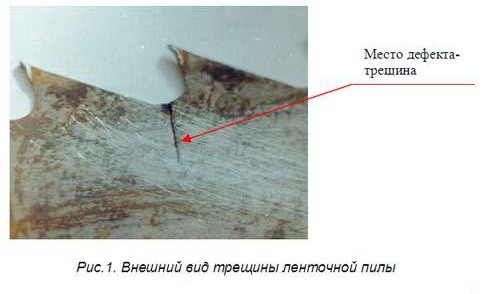

Восстановление ленточных пил.

В процессе эксплуатации ленточных пил для деревообработки в них возникают и развиваются трещины, которые делают непригодным использование пилы для дальнейшей эксплуатации (рис.1).

Разработана технология ремонта ленточных пил с использованием метода импульсной лазерной наплавки.

Суть технологии состоит в следующем:

• Технология предусматривает «блокировку» распространения трещины в пиле;

• Высокая точность наведения лазерного луча на место дефекта, локальность действия лазерного излучения позволяет подварить строго определенные дефектные участки пилы.

• Кратковременность протекания процесса импульсной лазерной подварки, а также точная дозировка энергии обеспечивает минимальные зоны термического влияния и отсутствие поводок (рис.2).

Восстановление ленточных пил производиться с использованием технологии импульсной лазерной наплавки на лазерной технологической установке HTF -200.

Устранение негерметичности.

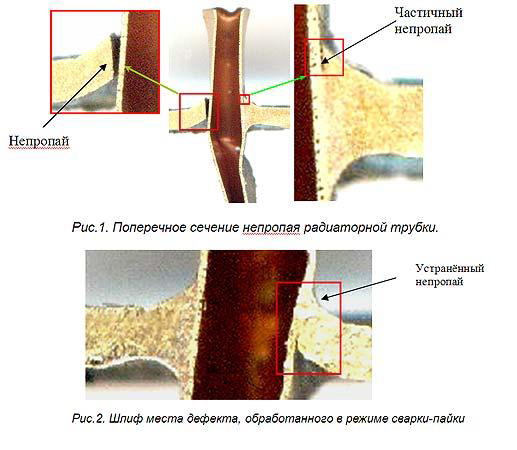

В процессе изготовления автомобильных, авиационных радиаторов могут возникать дефекты в виде непропаев.

Разработана технология устранения негерметичности радиаторов методом импульсной лазерной пайки-сварки (рис.2).

Для устранения негерметичности паяного шва используется импульсное лазерное излучение твердотельного YAG -лазера модели HTF . Встроенная в излучатель лазера телевизионная система, с использованием целеуказания на основе He - Ne лазера, позволяет точно наводить луч лазера на место дефекта. Оснащение лазера световолоконной оптикой позволяет производить устранение дефектов в труднодоступных местах и производить быстрый переход с одного дефекта на другой. Высокая точность дозировки энергии исключает образование прожогов.

Лазерная пайка-сварка производится на твердотельном технологическом лазере модели HTF -200.

version-two.lazer-bulat.ru

Лазерная наплавка — Википедия (с комментариями)

Материал из Википедии — свободной энциклопедии

Лазерная наплавка — метод нанесения материала при помощи лазерного луча использующегося для плавления и перемешивания присадочного материала с поверхностью. В качестве присадки могут использоваться как порошки так и проволоки.

Технология

Существуют две основные технологии наплавки лазером

- Наплавка импульсным лазером

- Наплавка непрерывным лазером

Импульсный лазер отличается большой пиковой мощностью, работа по наплавке идёт вручную, оператор наплавки подаёт присадочную проволоку в пятно воздействия лазерного луча, наблюдая процесс под микроскопом с увеличением 10-16 крат. В окуляре микроскопа находится перекрестие, по которому выставлятся лазерный луч, поэтому оператор всегда знает куда попадёт следующий импульс. Используемые диаметры сфокусированного луча лазера варьируется в пределах от 0,2 — 2,5 мм, в зависимости от диаметра подаваемой присадки (d пятна должен быть в 1,5-2 раза больше диаметра присадки, для перемешивания присадки с наплавляемой поверхностью), что позволяет минимизировать объёмы расплава и соответственно уменьшить тепловложения в обрабатываемый материал. В зону наплавки, обычно, подаётся инертный газ. Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл имеет хорошее сцепление с основой и в случае необходимости может быть применён сплав другого типа, например для увеличения износостойкости конкретного участка можно наплавить более твёрдый сплав, технология наплавки может отличаться, и в зависимости от материалов, для избежания растрескивания, применяют демпфирующие промежуточные слои, которые выбирают имеющиеся напряжения, не позволяя отваливаться наплавленному металлу. В основном процесс наплавки выполняется вручную с визуальным контролем через микроскоп с защитным затвором. Чаще всего используется для восстановления повреждённых деталей машин и прессформ. Поскольку процесс по сути является сваркой с присадкой наплавка идёт во время сварки некоторых деталей. Роботы наплавляющие присадочной проволокой распространения не получили в силу сложности контроля натяжения проволоки и уникальности дефектов которые нужно исправлять, что требует огромной работы программиста.

Непрерывный лазер наплавляет материал при помощи порошка подающегося в среде инертного газа, порошок разогревается лазером и прибивается к поверхности металла. Наплавку ведёт робот по заданной программе, при этом у метода высокая производительность (от десятков до сотен грамм в час), но метод существенно нагревает деталь и даёт большую пористость чем ручная наплавка на импульсном лазере.

Преимущества лазерной наплавки

- дозируемая энергия;

- возможность локальной обработки поверхности;

- отсутствие термических поводок, минимизация зоны термического влияния;

- возможность обработки деталей больших габаритов с большим расходом наплавляемого вещества;

- быстрый нагрев и остывание наплавляемого материала;

- Возможность модификации поверхности;

- Высокая степень адгезии наплавляемого материала при небольшом перемешивании с основой..

Применение

Лазерная наплавка получила широкое распространение в промышленности. Наиболее известные применения это - восстановление повреждённых поверхностей различных деталей машин, пресс-форм и фильер. Второе применение это - модификация поверхностности. Присадочные материалы могут отличаться по химическому составу от основы и иметь другие свойства. Таким образом упрочняют износившиеся кромки штампов, наплавляя более твёрдый материал. Более новое применение это прототипирование деталей. Например, 3d принтер, печатающий металлическим порошком, по сути сплавляет между собой слои порошка.

Источники

Напишите отзыв о статье "Лазерная наплавка"

Отрывок, характеризующий Лазерная наплавка

– Пора, граф, пора! – прокричал адъютант. Приказав вести за собой лошадь, Пьер пошел по улице к кургану, с которого он вчера смотрел на поле сражения. На кургане этом была толпа военных, и слышался французский говор штабных, и виднелась седая голова Кутузова с его белой с красным околышем фуражкой и седым затылком, утонувшим в плечи. Кутузов смотрел в трубу вперед по большой дороге. Войдя по ступенькам входа на курган, Пьер взглянул впереди себя и замер от восхищенья перед красотою зрелища. Это была та же панорама, которою он любовался вчера с этого кургана; но теперь вся эта местность была покрыта войсками и дымами выстрелов, и косые лучи яркого солнца, поднимавшегося сзади, левее Пьера, кидали на нее в чистом утреннем воздухе пронизывающий с золотым и розовым оттенком свет и темные, длинные тени. Дальние леса, заканчивающие панораму, точно высеченные из какого то драгоценного желто зеленого камня, виднелись своей изогнутой чертой вершин на горизонте, и между ними за Валуевым прорезывалась большая Смоленская дорога, вся покрытая войсками. Ближе блестели золотые поля и перелески. Везде – спереди, справа и слева – виднелись войска. Все это было оживленно, величественно и неожиданно; но то, что более всего поразило Пьера, – это был вид самого поля сражения, Бородина и лощины над Колочею по обеим сторонам ее. Над Колочею, в Бородине и по обеим сторонам его, особенно влево, там, где в болотистых берегах Во йна впадает в Колочу, стоял тот туман, который тает, расплывается и просвечивает при выходе яркого солнца и волшебно окрашивает и очерчивает все виднеющееся сквозь него. К этому туману присоединялся дым выстрелов, и по этому туману и дыму везде блестели молнии утреннего света – то по воде, то по росе, то по штыкам войск, толпившихся по берегам и в Бородине. Сквозь туман этот виднелась белая церковь, кое где крыши изб Бородина, кое где сплошные массы солдат, кое где зеленые ящики, пушки. И все это двигалось или казалось движущимся, потому что туман и дым тянулись по всему этому пространству. Как в этой местности низов около Бородина, покрытых туманом, так и вне его, выше и особенно левее по всей линии, по лесам, по полям, в низах, на вершинах возвышений, зарождались беспрестанно сами собой, из ничего, пушечные, то одинокие, то гуртовые, то редкие, то частые клубы дымов, которые, распухая, разрастаясь, клубясь, сливаясь, виднелись по всему этому пространству. Эти дымы выстрелов и, странно сказать, звуки их производили главную красоту зрелища. Пуфф! – вдруг виднелся круглый, плотный, играющий лиловым, серым и молочно белым цветами дым, и бумм! – раздавался через секунду звук этого дыма. «Пуф пуф» – поднимались два дыма, толкаясь и сливаясь; и «бум бум» – подтверждали звуки то, что видел глаз. Пьер оглядывался на первый дым, который он оставил округлым плотным мячиком, и уже на месте его были шары дыма, тянущегося в сторону, и пуф… (с остановкой) пуф пуф – зарождались еще три, еще четыре, и на каждый, с теми же расстановками, бум… бум бум бум – отвечали красивые, твердые, верные звуки. Казалось то, что дымы эти бежали, то, что они стояли, и мимо них бежали леса, поля и блестящие штыки. С левой стороны, по полям и кустам, беспрестанно зарождались эти большие дымы с своими торжественными отголосками, и ближе еще, по низам и лесам, вспыхивали маленькие, не успевавшие округляться дымки ружей и точно так же давали свои маленькие отголоски. Трах та та тах – трещали ружья хотя и часто, но неправильно и бедно в сравнении с орудийными выстрелами. Пьеру захотелось быть там, где были эти дымы, эти блестящие штыки и пушки, это движение, эти звуки. Он оглянулся на Кутузова и на его свиту, чтобы сверить свое впечатление с другими. Все точно так же, как и он, и, как ему казалось, с тем же чувством смотрели вперед, на поле сражения. На всех лицах светилась теперь та скрытая теплота (chaleur latente) чувства, которое Пьер замечал вчера и которое он понял совершенно после своего разговора с князем Андреем.wiki-org.ru

Лазерная наплавка — Википедия

Материал из Википедии — свободной энциклопедии

Лазерная наплавка — метод нанесения материала при помощи лазерного луча, использующегося для создания ванны расплава, куда подается материал. В качестве присадки могут использоваться как порошки, так и проволоки.

Технология

Современное оборудование для лазерной наплавки, в основном, оснащается диодными или оптоволоконными лазерными источниками. Помимо этого существуют газовые и другие источники, также используемые для наплавки. Диодные лазер более всего подходят к процессу наплавки, т.к. плотность распределения энергии в фокусной точке наиболее равномерно.

Лазерная наплавка по характеру излучения бывает:

- Непрерывным лазером

- Импульсным лазером

Существует проволочная и порошковая лазерная наплавка. Лазерном сканирование поверхности с преднанесенным покрытием называется лазерным оплавлением.

Существуют следующие способы подачи материала:

- Коаксиальная

- Радиальная

- Латеральная

Для лазерной наплавки применимы типы лазеров, генерирующих длину волны в диапазоне 0,9-1,3 мкм, т.к. в этом диапазоне у большинства чистых металлов и сплавов степень адсорбции излучения оптимальна.

- Оптоволоконные

- Диодные лазеры

- Аллюмо-иттриевые (YB:YAG)

Наплавка непрерывным лазером

Непрерывная наплавка характеризуется большей производительностью. Минимальные тепловложения лазерной наплавки перед другими технологиями наплавки и сварки позволяют обрабатывать даже трудносвариваемые материалы. Среднее значение зоны перемешивания материала наплавки с основой составляет 10-30 мкм, в зависимости от режимов наплавки. Толщина наплавки за один проход варьируется от 0,3-3 мм.

Сегодня существуют оптические системы, позволяющие наплавлять как внешние, так и внутренние поверхности. Принципиальным отличием систем для внутренней наплавки является наличие призмы или зеркал поворачивающих поток световой энергии.

Основными потребителями технологий лазерной наплавки являются: нефтегазовая отрасль, металлургия, судостроение, гипсоцементной[1] промышленности.

Наплавка импульсным лазером

Импульсный лазер отличается большой пиковой мощностью, работа по наплавке идёт вручную, в основном проволокой, или с помощью роботизированных систем (проволочная или порошковая). Материал подается в ванну расплава.

Пример роботизированной импульсной лазерной наплавкиПри ручной наплавке наблюдая процесс под микроскопом с увеличением 10-16 крат. В окуляре микроскопа находится перекрестие, по которому выставлятся лазерный луч, поэтому оператор всегда знает куда попадёт следующий импульс. Используемые диаметры сфокусированного луча лазера варьируется в пределах от 0,2 — 2,5 мм, в зависимости от диаметра подаваемой присадки (d пятна должен быть в 1,5-2 раза больше диаметра присадки, для перемешивания присадки с наплавляемой поверхностью), что позволяет минимизировать объёмы расплава и соответственно уменьшить тепловложения в обрабатываемый материал. В зону наплавки подаётся инертный газ, предотвращающий ванну расплава от доступа кислорода. Ручная наплавка, в основном, применяется для получения первоначальных размеров изношенных или поврежденных деталей. Чаще всего используется для восстановления повреждённых деталей машин и пресс-форм. Поскольку процесс по сути является сваркой с присадкой наплавка идёт во время сварки некоторых деталей.

Роботизированная импульсная наплавка чаще применяется для новых изделий, т.к. позволяет снизить трещинообразование наплавляемого слоя, благодаря уменьшению теплового воздействия на деталь.

Видео по теме

Преимущества лазерной наплавки

- Дозируемая энергия;

- Возможность локальной обработки поверхности;

- Отсутствие термических поводок, минимизация зоны термического влияния;

- возможность обработки деталей больших габаритов с большим расходом наплавляемого вещества;

- Быстрый нагрев и остывание наплавляемого материала;

- Возможность модификации поверхности;

- Высокая степень адгезии наплавляемого материала при небольшом перемешивании с основой..

Применение

Лазерная наплавка получила широкое распространение в промышленности. Наиболее известные применения это - восстановление повреждённых поверхностей различных деталей машин, пресс-форм и фильер. Второе применение это - модификация поверхностности. Присадочные материалы могут отличаться по химическому составу от основы и иметь другие свойства. Таким образом упрочняют износившиеся кромки штампов, наплавляя более твёрдый материал. Более новое применение это прототипирование деталей. Например, 3d принтер, печатающий металлическим порошком, по сути сплавляет между собой слои порошка.

Источники

wikipedia.green

ЛАЗЕРНАЯ НАПЛАВКА | Инструмент, проверенный временем

| Эксплуатационные характеристики защитных слоев, полученных в процессе лазерной наплавки, технологические приемы, схемы подробно представлены в научно-технической литературе. В работах В. Е.Архипова, Е. М.Биргера (ВНПО "Ремдеталь") показано, что использование лазерной наплавки для восстановления и упрочнения локальных рабочих поверхностей, подвергающихся износу в условиях сухого трения и трения скольжения, например, детали газораспределительного механизма двигателей внутреннего сгорания, повышает износостойкость в 3 раза и болеее. |

Среди изучаемых вопросов наибольшее место занимают исследования технологического характера: схемы подачи порошковых сплавов в зону наплавки, влияние режимов наплавки на геометрические параметры наплавленных покрытий и характер возникновения внутренних напряжений, приводящих к трещинообразованию.

|

Рис. 11.3. Микроструктура наплавленного валика из сплава ПГ-СР2 с трещиной (800х) [72]. |

Следует отметить, что лазерная наплавка, выполняемая обычно при мощности порядка 1 кВт в среде защитного газа, по сравнению с наплавкой электронными пучками имеет одно серьезное преимущество — возможность выполнения технологической операции нанесения защитного покрытия практически любого габарита, не ограниченного конструктивными размерами вакуумной камеры.

Вместе с тем, для этого способа характерны недостатки, рассмотренные выше, среди которых наиболее значительными являются сильная зависимость качества наплавляемого металла от степени защиты его от окисления (которая всегда хуже, чем защита в вакууме), низкий КПД процесса (термический КПД лазерного нагрева составляет порядка 7… 15 % в сравнении с 75 % для электроннолучевого нагрева), более высокая стоимость лазерного оборудования, более сложные электромеханические системы управления потоком лазерного излучения.

|

|

| Подача порошка q |

| Рис. 11.4. Схема газопорошковой лазерной наплавки с подачей порошка вслед движению (а) и навстречу движению образца (б) |

| ас Подача порошка |

Известны результаты, полученные при наплавке самофлюсующихся порошков различного химического состава системы Ni-Cr-8-Si: (ПР-

Н77Х15С3Р2, ПГ-10Н-01, ПГ-12Н-02) с подачей их в зону действия лазерного излучения дозатором — питателем.

Известно, что лазерная наплавка рабочих поверхностей пуансонов из стали 5ХНМ дает повышение стойкости на кривошипном прессе в 2 раза, на горизонтально-ковочной машине — в 6 раз, повышение жаропрочности наплавок в 4…5 раз по сравнению с вакуумно-плазменным покрытием.

Оценка износостойкости на трение скольжения по пальчиковой схеме показала, что стойкость никель-хром-бор-кремниевых сплавов, наплавленных лазерным излучением, в 3…5 раз выше износостойкости плазменного покрытия, оплавленного газовой горелкой и 10 раз выше, чем наплавленных токами высокой частоты.

Зарубежные специалисты в области лазерного упрочнения и наплавки (E. Brein, G. Irons, M. Capp) используют установки с выходной мощностью от 1,5 до 20 кВт; имеются сообщения о применении лазера мощностью 100 кВт. Лазерная наплавка используется по следующим основным направлениям:

В зарубежных публикациях по лазерной наплавке большое внимание уделяется процессам оплавления плазменных покрытий. Это приводит к устранению пористости, присущей процессам напыления, а также к значительному повышению прочности сцепления покрытия с основой. Положительными моментами оплавления покрытий из само флюсующихся Ni — Cr-B-Si сплавов является существенное уменьшение шероховатости поверхности и повышение коррозионной стойкости.

Лазерная наплавка, благодаря возможности точной подачи энергии, хорошей воспроизводимости результатов, возможности полной автоматизации и другим положительным эффектам значительно расширяет технологические возможности производства, повышает его экономический и технический уровень, улучшает служебные свойства новой техники. Однако лазерная наплавка имеет определенную область применения и присущие ей недостатки

и поэтому в некоторых случаях уступает другим методам наплавки, в

том числе и с использованием электронных пучков.

hssco.ru

Методы и применение лазерной наплавки

Создание покрытий оплавлением предварительно нанесенных порошков (рис. 1). Состав шликера подбирают таким образом, чтобы он минимально влиял на состав будущего покрытия. Нанесенную на поверхность заготовки пасту оплавляют лазерным лучом, последовательно сканируя всю поверхность. Для создания многослойного покрытия необходимо наносить слой шликера заново после каждого прохода. Преимуществом метода является простота технологии и легкость конструкции необходимого оборудования, основные недостатки – высокая трудоемкость процесса и неравномерность покрытия по причине сил поверхностного натяжения жидкого металла.

Рис. 1 Схема нанесения покрытий оплавлением предварительно нанесенного порошка

Создание покрытий с помощью боковой подачи газопорошковой смеси – наиболее распространенный до недавнего времени способ лазерной наплавки (рис. 2). Впрыск порошка в жидкую ванну качественно изменяет процесс наплавки, позволяя создавать как равномерные по толщине и химическому составу покрытия, так и композитные материалы с сохранением упрочняющей фазы. Подача газопорошковой струи может осуществляться как сбоку относительно движения луча, так и навстречу. При этом формируемые валики будут иметь различную геометрию. Недостатком метода является несимметричность подачи порошка относительно направления движения даже при создании покрытий сканированием лазерного луча в плоскости.

3. При коаксиальной наплавке (рис. 3) газопорошковый поток подается в зону воздействия лазерного излучения симметрично со всех сторон – сжимающимся в фокус конусом. Формирование такого симметричного равномерного конуса порошка – главная сложность данного метода. Коаксиальная наплавка – наиболее универсальный способ создания как однородных, так и композитных покрытий на плоских и трехмерных поверхностях. Процесс обеспечивает симметричность относительно направления наплавки, равномерность формирования валиков, высокие производительность и коэффициент использования присадочного материала в общем случае обработки сложных поверхностей. Сложность коаксиальной подачи газопорошковой смеси является, пожалуй, главным недостатком системы коаксиальной наплавки.

Необходимость разработки и создания покрытий с повышенными свойствами возникает в различных областях современного машиностроения все чаще. В целях экономии металла, используемого при производстве деталей, и снижения масс конструкций разрабатываются сплавы и покрытия, выполняющие строго определенные функции. Функциональные покрытия, в таком случае, – попытка инженеров максимально оптимизировать конструкцию, но уже не на уровне механики, а на более высоком уровне, учитывающем все внешние факторы, действующие на каждую деталь механизма в отдельности.

Композиционные материалы (КМ) – это материалы, образованные объемным сочетанием химически разнородных компонентов с четкой границей раздела между ними. КМ характеризуются свойствами, которыми не обладает ни один из компонентов, взятый в отдельности. Основные направления использования КМ в производстве – создание покрытий с повышенными свойствами:

механическими,

- коррозионностойкими,

- жаростойкими,

- антифрикционными,

- износостойкими,

- радиационностойкими,

- и т.п.

Для создания композиционных покрытий методами наплавки можно использовать как чистые, так и композитные порошки, представляющие собой смеси определенного состава в каждой частице порошка. Композиционные составы, в соответствии с воспринимаемыми нагрузками, могут иметь различные архитектуры:

- твердые частицы в мягкой матрице для упрочнения поверхности,

- мягкие антифрикционные частицы в твердой матрице для повышения износостойкости,

- высокопрочный каркас, заполненный пластичным материалом – износостойкость совместно с контактной прочностью,

- равномерная смесь легких прочных частиц с тяжелыми каркасообразующими – для снижения удельной массы при сохранении прочности.

Детали, созданные из материала с такой архитектурой, имеют ресурс работы, значительно превосходящий ресурс деталей из мономатериалов.

Технология лазерной наплавки имеет большие перспективы в области прототипирования трехмерных деталей. На данный момент в мире разработаны и совершенствуются два основных принципа получения объемных деталей из металлических порошков:

SLM (Selective Laser Melting) – выборочное лазерное спекание порошков. Наплавка осуществляется послойно по предварительно нанесенному порошку в соответствии с заданным контуром обхода. Позволяет получать высокую точность изделий, но обеспечивает крайне низкую производительность.

LMD (Laser Metal Deposition) – прямое выращивание деталей с помощью лазерной коаксиальной наплавки. Обеспечивает высокую производительность процесса, однако для достижения точности и расширения технологических возможностей требуются значительные ресурсы по проектированию трехмерной траектории обработки.

Оборудование, использующее перечисленные методы выращивания, к сожалению, изготавливается только зарубежными компаниями. Разработками аналогичных установок в настоящее время успешно занимаются в Центре Лазерных Технологий при МГТУ им. Н.Э.Баумана, где впервые в стране внедрена в производство коаксиальная газопорошковая лазерная наплавка. Комплексы на базе отечественного оборудования позволяют решать различные задачи, в том числе выращивание деталей и нанесение покрытий.

В настоящее время среди наиболее актуальных применений коаксиальной лазерной наплавки – восстановление изношенной или поврежденной геометрии металлических деталей машиностроительного производства. При ремонте крупногабаритных деталей сложной геометрии: валов, прессформ, литейных форм, инструмента и других деталей, лазерная коаксиальная наплавка позволяет сэкономить значительные средства благодаря экономии материала, времени на обработку и оборудования, задействованного в ремонте.

Плотность и прочность нанесенного при ремонте слоя не уступает основному материалу, а при специальном подборе присадочного порошка превышает ее значительно, что положительно сказывается на ресурсе работы восстановленной детали.

Рассмотрим некоторые примеры восстановления деталей. В любой операции восстановления лазерная наплавка является технологией нанесения покрытия того или иного состава. В связи с этим восстановление можно считать технологией нанесения покрытия или объема материала.

Наиболее частые повреждения в процессе эксплуатации литейных форм – изношенные кромки полуформ, сколы, смятия.Восстановление таких дефектов лазерной наплавкой возможно с высокой производительностью и хорошим качеством материала. Наплавленный слой может иметь повышенные свойства относительно основного материала, и тогда ресурс формы будет превышать ресурс нового изделия (рис. 4).

Рис. 4 Восстановленная литейная форма

Рис. 6 Восстановленный вал

При ремонте станков токарноревольверной группы наиболее частые дефекты – износ посадочных мест подшипников на валах (рис. 5), зубчатых колес, зубьев шлицевых соединений и т.п. Восстановлена может быть практически любая поверхность на ступенчатом валу, вплоть до шпоночных пазов. При этом поврежденный паз заплавляется и вытачивается заново механической обработкой, а если шпоночные пазы необходимо сохранить без изменений, они могут быть защищены. Достоинством лазерной наплавки является то, что для любого вала можно подобрать режим, исключающий появление деформаций в восстановленной детали (рис. 6).

Типовое повреждение сложной прессформы для литья пластика или резины – облом или скол тонкой стенки (рис. 7). Восстановить ее возможно только лазерной или электроннолучевой наплавкой, поскольку толщина стенки может составлять доли миллиметра при высоте в несколько миллиметров. Однако только лазерная наплавка позволяет обработать деталь любого размера без создания вакуума.

Рис. 7 Пресс-форма для литья резины. Толщина стенки 0.5 мм

Рис. 8 Восстановленные лопатки ГТД

Рис. 9 Восстановленный вырубной штамп

Лазерная наплавка позволяет наносить не только плоские покрытия, но и объемные участки материала с приемлемой точностью. При ремонте лопаток газотурбинных двигателей (ГТД) наиболее распространенные дефекты – износ торца пера, износ основания пера, сколы и смятия на ребре пера (рис. 8). В связи с высокой стоимостью материала лопаток и его термической обработки различные методы восстановления находят все более широкое применение в двигателестроении. Лазерная наплавка позволяет восстанавливать лопатки ГТД без последующей термической обработки с высокой плотностью нанесенного материала. Проведенные в Центре Лазерных Технологий при МГТУ им. Н.Э.Баумана исследования по восстановлению лопаток совместно с ОАО «РСК «МиГ» показали, что в восстановленных участках лопаток отсутствуют поры и несплавления, размеры зон термического влияния составляют менее 100 мкм, структура восстановленного слоя мелкозернистая. Что говорит о перспективе использования лазерной наплавки при ремонте лопаток ГТД.

Детали из высокопрочных материалов, работающие при ударных и ударноабразивных нагрузках, могут быть восстановлены специальным материалом с добавлением упрочняющих фаз. Наиболее распространены вырубные штампы (рис. 9), буровой инструмент. Высокая производительность лазерной наплавки на больших мощностях позволяет восстанавливать и улучшать крупногабаритные детали весом до нескольких центнеров.

Спектр применений лазерной наплавки в производстве и ремонте расширяется постоянно благодаря широкой номенклатуре лазерных источников и порошковых материалов. Именно поэтому развивающееся машиностроение крупнейших стран применяет лазерную наплавку все чаще.

Третьяков Р.С., Ставертий А.Я., Шишов А.Ю.

Московский государственный техническийуниверситет им. Н.Э. Баумана кафедра«Лазерные технологии в машиностроении»

======================================================

Центр лазерных технологий при МГТУ им. Н.Э.Баумана – это научно-инжиниринговый центр, аккумулирующий последние достижения в области лазерной техники и технологии, созданный при сотрудничестве кафедры «Лазерные технологии в машиностроении» МГТУ им. Н.Э.Баумана, ОАО МТЗ ТРАНСМАШ и при поддержке властей. Центр является владельцем множества технологических рекомендаций, авторских свидетельств и патентов по лазерной обработке материалов. Оборудование Центра лазерных технологий позволяет осуществлять практические технологические операции в области машиностроения: лазерную резку, маркировку и гравировку, наплавку, сварку, термообработку и другие. В демонстрационных залах Центра лазерных технологий можно ознакомиться с возможностями лазерной техники в действии и оценить эффект от ее внедрения.Кроме того, опыт коллектива и исследовательское оборудование позволяет отрабатывать технологии и проводить исследования для решения конкретных проблем заказчика, подбирать и изготавливать лазерные комплексы и установки на заказ, осуществлять подготовку и переподготовку инженеров высшей квалификации и операторов для последующей их работы на производстве заказчика. Нашими партнерами являются ведущие отечественные и зарубежные производители лазерной техники, многие из которых проходили обучение в нашем коллективе - это позволяет гарантировать не только добросовестное решение проблем заказчика, но и высокое качество их исполнения.Будем рады видеть Вас и Ваших специалистов в нашем Центре лазерных технологий.Тел. (495) 380-15-85, (499) 261-40-00e-mail: [email protected]

mirprom.ru

Лазерная наплавка Википедия

Лазерная наплавка — метод нанесения материала при помощи лазерного луча, использующегося для создания ванны расплава, куда подается материал. В качестве присадки могут использоваться как порошки, так и проволоки.

Технология

Современное оборудование для лазерной наплавки, в основном, оснащается диодными или оптоволоконными лазерными источниками. Помимо этого существуют газовые и другие источники, также используемые для наплавки. Диодные лазер более всего подходят к процессу наплавки, т.к. плотность распределения энергии в фокусной точке наиболее равномерно.

Лазерная наплавка по характеру излучения бывает:

- Непрерывным лазером

- Импульсным лазером

Существует проволочная и порошковая лазерная наплавка. Лазерном сканирование поверхности с преднанесенным покрытием называется лазерным оплавлением.

Существуют следующие способы подачи материала:

- Коаксиальная

- Радиальная

- Латеральная

Для лазерной наплавки применимы типы лазеров, генерирующих длину волны в диапазоне 0,9-1,3 мкм, т.к. в этом диапазоне у большинства чистых металлов и сплавов степень адсорбции излучения оптимальна.

- Оптоволоконные

- Диодные лазеры

- Аллюмо-иттриевые (YB:YAG)

Наплавка непрерывным лазером

Непрерывная наплавка характеризуется большей производительностью. Минимальные тепловложения лазерной наплавки перед другими технологиями наплавки и сварки позволяют обрабатывать даже трудносвариваемые материалы. Среднее значение зоны перемешивания материала наплавки с основой составляет 10-30 мкм, в зависимости от режимов наплавки. Толщина наплавки за один проход варьируется от 0,3-3 мм.

Сегодня существуют оптические системы, позволяющие наплавлять как внешние, так и внутренние поверхности. Принципиальным отличием систем для внутренней наплавки является наличие призмы или зеркал поворачивающих поток световой энергии.

Основными потребителями технологий лазерной наплавки являются: нефтегазовая отрасль, металлургия, судостроение, гипсоцементной[1] промышленности.

Наплавка импульсным лазером

Импульсный лазер отличается большой пиковой мощностью, работа по наплавке идёт вручную, в основном проволокой, или с помощью роботизированных систем (проволочная или порошковая). Материал подается в ванну расплава.

Пример роботизированной импульсной лазерной наплавкиПри ручной наплавке наблюдая процесс под микроскопом с увеличением 10-16 крат. В окуляре микроскопа находится перекрестие, по которому выставлятся лазерный луч, поэтому оператор всегда знает куда попадёт следующий импульс. Используемые диаметры сфокусированного луча лазера варьируется в пределах от 0,2 — 2,5 мм, в зависимости от диаметра подаваемой присадки (d пятна должен быть в 1,5-2 раза больше диаметра присадки, для перемешивания присадки с наплавляемой поверхностью), что позволяет минимизировать объёмы расплава и соответственно уменьшить тепловложения в обрабатываемый материал. В зону наплавки подаётся инертный газ, предохраняющий ванну расплава от доступа кислорода. Ручная наплавка, в основном, применяется для получения первоначальных размеров изношенных или поврежденных деталей. Чаще всего используется для восстановления повреждённых деталей машин и пресс-форм. Поскольку процесс по сути является сваркой с присадкой наплавка идёт во время сварки некоторых деталей.

Роботизированная импульсная наплавка чаще применяется для новых изделий, т.к. позволяет снизить трещинообразование наплавляемого слоя, благодаря уменьшению теплового воздействия на деталь.

Преимущества лазерной наплавки

- Дозируемая энергия;

- Возможность локальной обработки поверхности;

- Отсутствие термических поводок, минимизация зоны термического влияния;

- возможность обработки деталей больших габаритов с большим расходом наплавляемого вещества;

- Быстрый нагрев и остывание наплавляемого материала;

- Возможность модификации поверхности;

- Высокая степень адгезии наплавляемого материала при небольшом перемешивании с основой..

Применение

Лазерная наплавка получила широкое распространение в промышленности. Наиболее известные применения это - восстановление повреждённых поверхностей различных деталей машин, пресс-форм и фильер. Второе применение это - модификация поверхностности. Присадочные материалы могут отличаться по химическому составу от основы и иметь другие свойства. Таким образом упрочняют износившиеся кромки штампов, наплавляя более твёрдый материал. Более новое применение это прототипирование деталей. Например, 3d принтер, печатающий металлическим порошком, по сути сплавляет между собой слои порошка.

Источники

wikiredia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)