|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

РОБОТЫ ПЕРВОГО ПОКОЛЕНИЯ - ОБУЧАЕМЫЕ МАНИПУЛЯТОРЫ. Роботы манипуляторы

Обзор роботов-манипуляторов Universal Robots / Блог компании Top 3D Shop / Хабр

Здравствуйте! Рассказываем о линейке коллаборативных роботов-манипуляторов Universal Robots.

Компания Юниверсал-роботс родом из Дании, занимается выпуском коллаборативных роботов-манипуляторов для автоматизации циклических производственных процессов. В этой статье приведем их основные технические характеристики и рассмотрим области применения.

Что это?

Продукция компании представлена линейкой из трех облегченных промышленных манипуляционных устройств с разомкнутой кинематической цепью: UR3, UR5, UR10. Все модели имеют 6 степеней подвижности: 3 переносные и 3 ориентирующие. Устройства от Юниверсал-роботс производят только угловые перемещения. Роботы-манипуляторы разделены на классы, в зависимости от предельно допустимой полезной нагрузки. Другими отличиями являются — радиус рабочей зоны, вес и диаметр основания. Все манипуляторы UR оснащены датчиками абсолютного положения высокой точности, которые упрощают интеграцию с внешними устройствами и оборудованием. Благодаря компактному исполнению, манипуляторы UR не занимают много места и могут устанавливаться в рабочих секциях или на производственных линиях, где не помещаются обычные роботы.Характеристики:

Чем интересны

Простота программирования

Специально разработанная и запатентованная технология программирования позволяет операторам, не владеющим специальными навыками, быстро выполнить настройку роботов-манипуляторов UR и управлять ими с помощью интуитивной технологии 3D-визуализации. Программирование происходит путем серии простых передвижений рабочего органа манипулятора в необходимые положения, либо нажатием стрелок в специальной программе на планшете.UR3:

UR5: UR10:Быстрая настройка

Оператору, выполняющему первичный запуск оборудования, потребуется менее часа для распаковки, монтажа и программирования первой простой операции.UR3:

UR5: UR10:Коллаборативность и безопасность

Манипуляторы UR способны заменить операторов, выполняющих рутинные задачи в опасных и загрязненных условиях. В системе управления ведется учет внешних возмущающих воздействий, оказываемых на робот-манипулятор в процессе работы. Благодаря этому, манипуляционные системы UR можно эксплуатировать без защитных ограждений, рядом с рабочими местами персонала. Системы безопасности роботов одобрены и сертифицированы TÜV – Союзом работников технического надзора Германии. UR3: UR5: UR10:Многообразие рабочих органов

На конце промышленных манипуляторов UR предусмотрено стандартизированное крепление для установки специальных рабочих органов. Между рабочим органом и конечным звеном манипулятора можно установить дополнительные модули силомоментных сенсоров или камер.Возможности применения

С промышленными роботами-манипуляторами UR открываются возможности автоматизации практически всех циклических рутинных процессов. Устройства компании Юниверсал-роботс отлично зарекомендовали себя в различных областях применения.Перекладка

Установка манипуляторов UR на участках перекладки и упаковки позволяет увеличить точность и уменьшить усадку. Большинство операций по перекладке может осуществляться без надзора.Полировка, буферовка, шлифовка

Встроенная система датчиков позволяет контролировать точность и равномерность прикладываемого усилия на криволинейных и неровных поверхностях.Литье под давлением

Высокая точность повторяющихся движений позволяет применять роботы UR для задач переработки полимеров и инжекционного литья.Обслуживание станков с ЧПУ

Класс защиты оболочки обеспечивает возможность установки манипуляционных систем для совместной работы со станками ЧПУ.Упаковка и штабелирование

Традиционные технологии автоматизации отличаются громоздкостью и дороговизной. Легко настраиваемые роботы UR способны работать без защитных экранов рядом с сотрудниками или без них 24 часа в сутки, обеспечиваю высокую точность и производительность.Контроль качества

Роботизированный манипулятор с видеокамерами пригоден для проведения трехмерных измерений, что является дополнительной гарантией качества выпускаемой продукции.Сборка

Простое устройство крепления рабочего органа позволяет оснащать роботы UR подходящими вспомогательными механизмами, необходимыми для сборки деталей из дерева, пластика, металла и других материалов.Свинчивание

Система управления позволяет контролировать развиваемый момент во избегании избыточной затяжки и обеспечения требуемого натяжения.Склеивание и сварка

Высокая точность позиционирования рабочего органа позволяет сократить количество отходов при выполнении операций склейки или нанесения веществ.Промышленные роботы-манипуляторы UR могут выполнять различные типы сварки: дуговую, точечную, ультразвуковую и плазменную.

Итого:

Промышленные манипуляторы от Юниверсал-роботс компактны, легки, просты в освоении и обращении. Роботы UR – гибкое решение для широкого круга задач. Манипуляторы можно запрограммировать на любые действия присущие движениям человеческой руки, а вращательные движения им удаются намного лучше. Манипуляторам не свойственны усталость и боязнь получить травму, не нужны перерывы и выходные.Решения от Юниверсал-роботс позволяют автоматизировать любой рутинный процесс, что увеличивает скорость и качество производства.

Обсудите задачи автоматизации производственных процессов с помощью манипуляторов от Юниверсал-роботс с официальным дилером — в Top 3D Shop.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

habr.com

Робот-манипулятор в современной промышленности

В условиях современной промышленности уделяется особое внимание минимизации риска получения производственных травм, и в этом плане немаловажную роль играет робот-манипулятор. Он способен заменить человека при выполнении многих операций. Не так давно для этих целей применялись разнообразные бронекостюмы и скафандры, но их использование также подразумевало непосредственное участие работника, выполняющего те или иные промышленные операции. Развитие кибернетической науки позволяет снижать важность непосредственного участия человека в решении тех или иных задач. В определённых отраслях промышленности применение получают различные роботы, оснащенные манипуляторами для выполнения самых различных функций.

Устройство и конструкция

Важнейшей конструктивной особенностью робота-манипулятора является возможность выполнения работ в условиях, недоступных для человека в принципе. Кроме того, промышленные роботы и манипуляторы позволяют существенно повысить общий уровень качества и сложности производимой продукции, а также снизить себестоимость её изготовления. Более того, благодаря использованию подобных машин существенно возрастает производительность труда на предприятии.

Немаловажную роль играет и тот факт, что в случае использования человеческого труда очень высок риск ошибки. В частности, даже лучшие сотрудники с огромным опытом физически не способны выполнить нарезку материала, обеспечив абсолютно точные размеры каждой из частей. В свою очередь, с точки зрения функциональности оснащённого манипулятором робота подобная процедура может считаться примитивнейшей.

Роботизированный манипулятор промышленного назначения — это технический агрегат высокой сложности, включающий в себя целый ряд компонентов, для соединения которых между собой используются сервомоторы. Простейшее устройство, применяемое в современной промышленности, состоит из двух-трёх подобных звеньев. Роботизированная рука, являющаяся манипулятором подобного агрегата, позволяет выполнять целый ряд простейших операций, включая захват объекта и его перемещение в указанную точку. Первые модели подобных механизмов не предусматривали наличия датчиков и были рассчитаны на выполнение одной-единственной заданной команды. Для обеспечения выполнения этой функции механизм должен был располагаться точно перед целевым объектом, с которым и осуществлялось взаимодействие.

Следующие поколения агрегатов отличались наличием простейших датчиков. С развитием науки телематики происходило превращение роботов-манипуляторов в сложнейшие устройства, способные адекватно анализировать окружающую обстановку и принимать соответствующие решения. Серьёзные преобразования претерпевала и рука, получавшая увеличенное количество степеней свободы и включавшая в себя уже недва-три, а целый набор звеньев.

Современные роботы оснащаются компьютерами, способными функционировать по более совершенной программе, в которой закладываются не строгие и явные, а лишь общие указания и моменты.

Программное обеспечение установки осуществляет анализ данных, получаемых датчиками, и вырабатывает оптимальное для конкретной ситуации поведение. Система управления робота-манипулятора рассчитывает исходные и требуемые координаты каждого из звеньев руки, передавая соответствующие команды на сервоприводы. Фактически в случае современного манипулятора практически невозможно предугадать поведение заранее: даже в случае осуществления одних и тех же операций все выполняемые действия в каждом конкретном случае отличаются.

Вернуться к оглавлениюКлассификация и применение

В современной промышленности применяются различные роботы-манипуляторы. Одним из преимуществ таких устройств перед человеком является тот факт, что промышленный робот не предъявляет таких же требований к рабочему месту, то есть не нуждается в обеспечении надлежащей циркуляции воздуха, ярком освещении и многих других условиях. Конечно, промышленные роботы требуют соблюдения определённых условий эксплуатации, обеспечивающих максимальный ресурс и производительность оборудования, но эти требования минимальны в сравнении с потребностями живого работника.

С точки зрения способа управления современные промышленные роботы-манипуляторы могут быть автоматическими (выполняющими свои задачи в соответствии с заданной оператором программой) и управляемыми дистанционно (производящие необходимые манипуляции по команде с удалённого пульта управления). Промышленные агрегаты могут отличаться с точки зрения конструкции, предусматривающей наличие одной или нескольких рук. Чаще всего роботы оснащаются одним вычислительным блоком, а также набором модулей, формируемым на основании требований и особенностей деятельности заказчика.

Эти модули определяют целый ряд характеристик агрегата.

- Предельный вес перемещаемых объектов.

- Точность позиционирования устройства.

- Степень свободы, присущая манипуляторной установке.

Благодаря вычислительному блоку обеспечивается внесение самых различных изменений в программу робота-манипулятора. В частности, оператор может своими руками оптимизировать точность перемещения захвата, скорость выполнения работ и многие другие параметры. Решение практически любой задачи подразумевает разработку и внедрение собственной уникальной программы, включающей в себя комплект алгоритмов предполагаемых операций и манипуляций, в соответствии с которыми робот и выполняет свои обязанности.

С точки зрения подвижности роботы-манипуляторы могут быть свободно перемещающимися на гусеницах (колёсах) либо ограниченными, предназначенными для выполнения работ на конкретном участке. Рабочие показатели ограниченных моделей чаще всего находятся в зависимости от конкретных условий работы, поэтому такие роботы обычно предусматривают дистанционное управление.

Вернуться к оглавлениюМанипулятор робота

Манипулятором принято называть специальное устройство, посредством которого выполняется перемещение самых различных объектов и предметов в пространстве. В состав оборудования входит определённое количество звеньев двух типов, работающих за счёт пневматического или гидравлического привода. Одна категория звеньев манипулятора отвечает за поступательные движения, вторая — за перемещения под углом. Узлы, работающие за счёт гидравлики, характеризуются более высокой мощностью.

Рука-манипулятор, сконструированная по примеру человеческой рабочей конечности, предусматривает наличие высокотехнологичного захватного механизма, осуществляющую работу с деталями и объектами. Рассмотрим подробнее этот и другие параметры.

| Аспекты | Характеристики |

| Захват предметов. | Непосредственно схватывание предметов в большинстве подобных устройств производится механическими пальцами. В работы с плоскими поверхностями эти пальцы оснащаются специальными присосками, а если необходимо работать сразу со многими аналогичными заготовками, для захвата используется крупная конструкция особой формы. |

| Крепление руки. | Крепление механической руки-манипулятора может быть как статическим, так и подвижным, предусматривающим полную или ограниченную свободу действий. |

| Насадки. | В некоторых моделях роботов-манипуляторов вместо руки может устанавливаться другое оборудование, такое как сварочный аппарат, пульверизатор, отвертка и т. д. |

Использование промышленных роботов-манипуляторов позволяет существенно повысить эффективность, производительность и безопасность производства, поэтому тысячи подобных агрегатов уже применяются на многих предприятиях самых различных отраслей.

kranigruz.ru

11 Манипуляторы и промышленные роботы

11.1 Виды манипуляторов и промышленных роботов

Манипулятором называется техническое устройство, предназначенное для воспроизведения рабочих функций руки человека (латинское «manipulus» -пригоршня).

Механизм манипулятора образован из пространственной незамкнутой кинематической цепи (рисунок 11.1). Звенья этой цепи имеют названия

0 – корпус

1 – плечо

2 – предплечье

3 – кисть (захват)

4 – палец. Кинематические пары: А – плечевой сустав Р3 В – локтевой сустав Р1 С – кистевой сустав Р3.

Рисунок 11.1

Звено – 4 (палец) при структурном анализе объединяется со звеном 3. Поэтому цепь состоит из стойки и трех подвижных звеньев и имеет степень подвижности W = 7, так как число степеней свободы незамкнутой кинематической цепи равно сумме подвижностей кинематических пар или

W = 6n – 5Р1 – 4Р2 – 3Р3 – 2Р4 – Р5 = 6. 3 – 5. 1 – 3. 2 = 7.

Вдальнейшем появились манипуляторы с большим числом звеньев и кинематических пар, и внешнее сходство с рукой человека стало утрачиваться, но во всех вариантах сохранилось назначение манипулятора – воспроизводить движения подобные движениям рук человека (степень подвижности руки человека, без учета движения пальцев, W = 12). Число степеней подвижности манипуляторов обычно не превышает 7.

Взависимости от вида системы управления различают манипуляторы с ручным управлением и манипуляторы с автоматическим управлением.

Вманипуляторах с ручным управлением оператор, ориентируя рукоятку задающего устройства, создает нулевую ориентацию звеньев исполнительного механизма. Недостаток – отсутствие обратной связи по усилию, т.е. оператор не ощущает действие нагрузки.

В манипуляторах с автоматическим управление звенья исполнительного механизма получают движение от сервоприводов (т.е. вспомогательных приводов, которые приводят в движение отдельные звенья по заданной программе). Программа может многократно использоваться для управления манипулятором.

Манипуляторы с автоматическим управлением называются промышленными роботами. Они используются не только для работы во вредных условиях, но и для механизации однообразных и утомительных работ на быстродействующих конвейерах. Отличаются от других машинавтоматов возможностью быстрой переналадки на выполнение другой программы.

Промышленные роботы по степени совершенства принято делить на роботов 1-го,2-гои3-гопоколений.

Роботы 1-гопоколения имеют «жесткую»программу и требуют точного позиционирования деталей, с которыми работают. Большинство применяемых в настоящее время в промышленности роботов относятся к 1- му поколению. Робот1-гопоколения состоит из манипулятора и программных блоков. Первоначальная программа действий записывается в память робота. Это называется этапом обучения. Различают три метода обучения:

а) с помощью настройки механических устройств типа кулачков, конечных переключателей - «обучение по точкам»;

б) с помощью пульта управления, аналогично как у станков с ЧПУ – «обучение с пульта»;

в) непосредственно рукой оператора – «обучение показом».

Роботы 2-гопоколения представляют собой устройства, приспособленные к изменяющейся внешней обстановке и не требующие точного позиционирования деталей. Их по этому называют адаптивными. Элементами адаптации являются различные датчики фотометрические, магнитные, измерители температуры, цвета, химического состава и т.п.

Роботы 3-гопоколения способны выбирать способ движения в зависимости от окружающей обстановки. Их называют «интегральными» или «интеллектуальными». Человек выступает не как оператор, а как диспетчер (выдает задание, принимает доклады об исполнении).

Термин «поколение» надо понимать лишь как степень развития технических возможностей.

11.2 Структура и геометрия манипуляторов

Движения, совершаемые человеком и воспроизводимые роботом, можно разделить на три класса: глобальные, региональные, локальные.

Глобальные движения – это перемещения на расстояния, превышающие размеры робота, например перемещение робота по монорельсу для обслуживания группы станков.

Движения, совершаемые рукой робота в пределах его рабочей зоны, называются региональными, или переносными, так как они обеспечивают перенос объекта в требуемую точку.

Локальные движения – это перемещения, соответствующие движениям кисти руки. Основное назначение – ориентирование объекта манипулирования, поэтому их также называют ориентирующими.

Пространственный манипулятор в общем случае должен иметь шесть степеней подвижности, три для отработки региональных (переносны) движений и три – для локальных (ориентирующих).

Для промышленных роботов обычно оказывается достаточным для выполнения рабочих операций 4 –5степеней (3 переносных и 1 – 2 ориентирующих). Простейшие, не перепрограммируемые роботы называемые автооператорами, могут иметь 1–2степени подвижности.

Кинематическая цепь региональных движений обычно содержит три звена и три кинематические пары V класса (вращательных и поступательных) и носит название руки. Возможны следующие расположения кинематических пар (рисунок 11.2) ВВВ,ВВП,ВПВ,ПВВ,ППВ,ПВП,

ВПП,ППП. Оси соседних кинематических пар могут | иметь самое |

различное относительное расположение, поэтому схемы | манипуляторов |

весьма разнообразна. |

|

| … … … … … … |

ВВВ | ППП |

Рисунок 11.2

Одной из простейших схем является схема ППП с прямоугольной системой координат, форма ее рабочей зоны – параллелепипед. Такая схема наиболее удобна для выполнения прямолинейных движений. Применяется в станках с ЧПУ.

В настоящее время наибольшее распространение получили манипуляторы ВПП с цилиндрической системой координат (рисунок 11.3).

Рабочее пространство имеет форму цилиндра или его части. Рука может осуществлять движения по горизонтали и вертикали, и поворот вокруг оси колонны. Такую схему имеют обычно транспортные роботы.

Рисунок 11.3 | Рисунок 11.4 |

Манипулятор исполнения ВВП имеет сферическую систему координат, его рабочее пространство – сферический сегмент (рисунок 11.4). Такие манипуляторы сложнее чем с цилиндрической, однако, компактнее, обслуживают большой объем. Имеют повышенную жесткость, что позволяет использовать при повышенных нагрузках, например при точечной сварке.

Манипулятор исполнения ВВВ имеет сложную сферическую систему координат (рисунок 11.5).

Он называется ангулярным, шарнирным или антропоморфным. Имеет значительно меньшие габариты, чем у ППП при большей зоне обслуживания. Может применяться в стесненной зоне обслуживания.

Рисунок 11.5

Каждая их рассмотренных схем обладает определенными достоинствами и недостатками, поэтому выбор схемы является компромиссным решением и ведется с учетом предъявляемых к данному роботу разнообразных требований. Нет такой схемы робота, которая была бы оптимальной во всех случаях – для каждой задачи нужно искать наилучшую компановку.

Кинематическая цепь, реализующая локальные движения зазывается кистью робота. Назначение – выполнять ориентирующие движения.

Для удержания объекта манипулирования кисть снабжается захватным

устройством. |

|

|

|

Назначение переносных и ориентирующих движений - | поместить | ||

захватное устройство в любую точку рабочей зоны. |

| ||

Рабочей зоной (зоной обслуживания) называется часть рабочего объема | |||

манипулятора, | в которой можно | выполнять данную | операцию, |

характеризуемую | расположением захвата по | отношению | к | объекту | ||||||

манипулирования. |

|

|

|

|

|

|

|

|

| |

Для каждой | точки | рабочего объема манипулятора можно определить | ||||||||

некоторый телесный угол ψ, внутри которого захват можно | подвести к этой | |||||||||

точке. Этот угол называется углом сервиса (рисунок 11.6). |

|

|

|

| ||||||

|

|

|

| Телесный | угол | это | часть | |||

|

|

|

| пространства, |

| ограничения | ||||

|

|

|

| прямыми, проведенными из одной | ||||||

|

|

|

| точки (S) ко всем точкам какой | ||||||

|

|

|

| либо | замкнутой | кривой. | Мерой | |||

|

|

|

| телесного | угла является площадь, | |||||

|

|

|

| вырезаемая телесным | углом | на | ||||

|

|

|

| сфере | единичного | радиуса | с | |||

|

|

|

| центром в вершине. Максимальное | ||||||

Рисунок 11.6 | значение телесного угла равно 4π. | |||||||||

|

|

|

|

|

|

| ||||

Отношение | ψ | = θ | называется коэффициентом сервиса в данной точке. | |||||||

4π | ||||||||||

Значение этого коэффициента может меняться от 0 для точек на границе рабочего объема до1 для точек зоны полного сервиса (схват совершает полное сферическое движение вокруг данной точки).

Качество манипулятора в отношении возможностей выполнения различных операций оценивается средней величиной коэффициента сервиса θср в рабочем объемеV, который называется полным коэффициентом сервиса манипулятора.

θ ср V1 ò θdV .

(V)

Под маневренностью манипулятора понимается его число степеней свободы при неподвижном захвате. Одну степень маневренности имеет манипулятор со сферическими парами (m = 1), у которого при неподвижном захвате его звенья могут вращаться вокруг оси проходящей через центры сферических пар, т.е. как бы «ометают» некоторый объем.

В манипуляторах с одноподвижными кинематическими парами маневренности равна нулю m = 0, т.е. каждому положению захвата соответствует единственное расположение всех звеньев.

Маневренность зависит не только от числа степеней свободы захвата, но и от расположения сферических пар. Повышение маневренности манипулятора позволяет выполнять движения более высоких классов, которые подразделяются на четыре класса.

studfiles.net

Роботы-манипуляторы. Манипуляторы - Робототехника- Портал искусственного интеллекта

Роботы-манипуляторы.

Использование манипуляторов стало обыденным явлением еще в 20-м веке. На сегодняшний день ни одно крупное промышленное про- изводство не обходится без них. Кроме того, манипуляторы устанавли- вают и на мобильных роботах, чтобы расширить возможности управле- ния в труднодоступных для человека местах. При однообразных и мо- нотонных действиях робот также может заменить человека, например раскладывать пирожные по коробочкам. Итак, определим манипулятор как управляемое устройство, пред- назначенное для выполнения сложных действий, аналогичных движе- ниям руки человека. В том числе, это механизм для управления поло- жением предметов.

Стрела манипулятораДля освоения управления манипулятором следует вернуться к контролю положения двигателя с помощью П-регулятора, которое описанов главе «Алгоритмы управления». Только конструкция будет несколько отличаться от описанной (рис. 8.148-8.149).

Рис. 8.148. Крепление мотора к корпусу NXT горизонтально на уровне по- верхности. Штифт-полуось вствляется в вал мотора снизу.

Рис. 8.149. Первое колено манипулятора.

Стрела манипулятора расположена горизонтально. Алгоритм управления состоит из двух параллельных задач. В первой работает П-регулятор, который удерживает мотор в положении alpha. Во второй положение alpha изменяется со временем (рис. 8.150).

Рис. 8.150. Управление горизонтальным положением стрелы манипулятора.

Учитывая, что нулевое положение определяется на старте, задайте отрицательный угол во второй параллельной задаче и осуществите по-следовательный переход через нуль. Если все получается, следует приступить к установке второго мотора с захватом.

Манипулятор с захватом

Рис. 8.151. Установка захвата на второй мотор.

Рис. 8.152. Мотор с захватом закрепляется на диске первого мотора.

Рис. 8.152. Мотор с захватом закрепляется на диске первого мотора.Программирование робота с двумя степенями свободы (рис. 8.151-8.152) осуществляется аналогично. Новая переменная beta будетопределять положение второго мотора. Расширьте вторую задачу, подобрав подходящие значения для открывания и закрывания захвата(рис. 8.153). Не забывайте, что стартовое положение определяет все.

Рис. 8.153. Заготовка для управления двумя моторами на основе П-регуля- торов. Необходимо продолжить цикл в параллельной задаче.

Точное позиционирование. Дискретный регулятор.

Библиографическое описание: Мусаев Г. М. Моделирование системы позиционирования отражателя концентратора солнечной энергии [Текст] / Г. М. Мусаев // Молодой ученый. — 2013. — №3. — С. 81-83.

Целью создания системы точного углового позиционирования является разработка и изготовление аппаратных и программных средств, необходимых для обеспечения управления с помощью ЭВМ системой позиционирования различных объектов. В качестве исполнительного устройства используются двигатели постоянного тока с редукторами и датчиками углового перемещения различных типов.

Для решения научно-практических задач требуется обеспечить угловое позиционирование объектов с высокой точностью [1].

К основным параметрам системы можно отнести:

Системы управления динамическими объектами с цифровыми регуляторами представляют собой достаточно сложный для описания класс. Непрерывная часть системы (объект управления) задается дифференциальными уравнениями, тогда как микропроцессоры, реализующие алгоритмы управляющих устройств, представлены разностными уравнениями. Смешанное описание в виде дифференциальных и разностных уравнений, дополненных соотношениями для преобразователей аналог-код и код-аналог, создает значительные трудности при решении типовых задач анализа и синтеза. Поэтому в практике управления получили распространение модели, которые описывают поведение систем лишь в дискретные (тактовые) моменты времени. При этом удается ограничиться лишь разностными уравнениями, что радикально упрощает описание рассматриваемых систем и решение соответствующих задач синтеза регуляторов.

Альтернативный подход, напротив, предлагает ограничиться исходным описанием системы дифференциальными уравнениями и синтезировать непрерывные регуляторы, которые уже после синтеза реализуются на микропроцессорах. Оба этих подхода широко используются в практике управления, хотя каждый их них имеет свои методические погрешности.

Альтернативный подход к синтезу дискретных регуляторов предлагает решать задачи управления, оставаясь в рамках непрерывных систем. При этом синтезируется непрерывный регулятор, который затем реализуется цифровыми методами. Физически ясно, что поведение дискретной системы будет приближаться к поведению непрерывной с уменьшением периода квантования. Чтобы оценить изменения, вносимые в динамику непрерывных систем применением микропроцессоров, рассмотрим сначала частотные характеристики экстраполятора нулевого порядка

(1)

Заменяя экспоненту тригонометрическими функциями, после простых преобразований найдем

(2)

Из последнего соотношения видно, что коэффициент передачи экстраполятора равен периоду квантования. Экстраполятор создает чистое запаздывание, величина которого равна половине периода квантования. При проектировании частота квантования выбирается существенно большей диапазона рабочих частот системы.

Преобразователи вносят в систему дополнительное запаздывание, равное половине периода квантования. Поэтому синтез регуляторов при их последующей реализации на микропроцессоре следует выполнять для модифицированного объекта, отличающегося от исходного наличием звена чистого запаздывания

(3)

В качестве системы управления динамическим объектом с цифровыми регуляторами рассмотрим устройство управления двигателем постоянного тока. Двигатели постоянного тока применяют в приводах, требующих плавного регулирования частот вращения в широком диапазоне.

Основным звеном устройства управления двигателем постоянного тока, выполняющим роль преобразователя и источника управляющих сигналов, может быть микроконтроллер (МК).

Свойства двигателей постоянного тока, определяются пусковыми, рабочими, механическими и регулировочными характеристиками.

Индексами «в» и «я» отмечены параметры и переменные цепей возбуждения и якоря; L — индуктивность, R — активное сопротивление, U — напряжение, i — ток; М — электромагнитный момент двигателя, е — ЭДС якоря.

От двигателя, применяемого в следящих системах, требуется преобразование электрического сигнала (управляющего напряжения) в пропорциональную величине сигнала скорость вращения якоря. Как правило, используются двигатели постоянного тока с независимым возбуждением. Принципиальная схема двигателя приведена на рис.1.

Рис. 1. Принципиальная схема двигателя постоянного тока.

Управление двигателем возможно путем изменения напряжений или по цепи якоря UЯ, или по цепи обмотки управления UB..

Рассмотрим вначале уравнения статики. Ток в цепи якоря /Я, магнитный поток возбуждения ФВ, вращающий момент Мвр, скорость вращения вала двигателя ω и противоэлектродвижущая сила еп,наводимая в обмотке якоря, связаны следующими соотношениями:

(4)

где

N — число проводников якоря, Р — число пар полюсов, а — число пар параллельных ветвей, Rя — активное сопротивление цепи якоря. Исключая из уравнения еп и iя получим

(5)

Из формулы (4), которая определяет механическую характеристику двигателя, видно, что при постоянном потоке возбуждения Фв, создаваемом неизменяемым напряжением возбуждения Uв,вращающий момент линейно зависит от управляющего сигнала по цепи якоря Uя. Это позволяет плавно изменять скорость двигателя в широком диапазоне. В связи с этим обстоятельством в рассматриваемой следящей системе управление двигателем осуществляется именно по цепи якоря. Составим уравнение динамики для двигателя постоянного тока, управляемого по цепи якоря.

Уравнение движения якоря двигателя имеет вид

(6)

Здесь J — момент инерции всех вращающихся масс, приведенных к валу двигателя, с —коэффициент вязкого трения, Мс — момент сопротивления.

Из (5) и (6) получим

или

(7)

где Тм — постоянная времени двигателя, Км — коэффициент передачи двигателя по управлению, Кс— коэффициент передачи двигателя по возмущению:

; ; (8)

Соответственно передаточные функции двигателя по управлению и возмущению (моменту сопротивления) относительно угловой скорости имеют вид

; (9)

Уравнение (7) можно записать относительно угла поворота. Учитывая, что получаем следующее уравнение:

(10)

Двигателю, описываемому уравнением (11), соответствуют две передаточные функции — по управлению и по возмущению относительно угла поворота:

(11)

(12)

intellect.ml

Промышленные роботы. Виды и устройство. Работа и применение

Промышленные роботы все чаще применяются на заводах и предприятиях. Их используют для осуществления функций управления, перемещения и движения в различных производственных процессах. Главная их особенность в том, что они не устают. Роботы могут работать круглосуточно без какого-либо участия человека, ведь для их функционирования нужна только заложенная программа, по которой они будут действовать. Они могут выполнять только определенные действия, но чаще всего их используют в автоматизированных производственных системах.

Благодаря использованию роботов удается создать полный цикл производства, который обеспечивает производительность и точность на весьма высоком уровне. Кроме того, практически полностью исключаются ошибки в производстве, которые так свойственны людям. Промышленная робототехника заявила о себе в 1961 году. Именно тогда был получен первый патент на робота. Однако первое серийное производство роботов началось в далеком в 1956 году. Основное развитие роботы для промышленности получили в 60-70-ых годах двадцатого века. Именно в этот период был создан прототип современного робота, который напоминал человеческую руку и имел шесть степеней свободы.

Виды

На текущий момент промышленные роботы условно можно поделить на три категории, в которых также можно выделить свои подвиды:

- Автоматические устройства. В эту категорию входят программные, адаптивные и биотехнические роботы.

1) Программные представляют самую простейшую разновидность роботов, которые управляются автоматически. Эта разновидность широко применяется вследствие их не дороговизны. Они находят широкое применение на предприятиях для совершения простых операций по запланированной технологии. В большей части случаев у таких устройств нет сенсоров. При этом все действия производятся по циклической программе, которая заранее закладывается в блок памяти.

2) Адаптивные. В отличие от первой разновидности такие роботы имеют сенсоры, а также ряд сопутствующих программ. Благодаря сигналам, которые идут к управляющей системе от всевозможных датчиков, происходит анализ окружающей обстановки. В результате полученных данных, робот может принимать решение, как ему действовать дальше. К примеру, он может начать выполнять другую операцию, если невозможно выполнить первую.

3) Обучаемые. Подобные роботы способны учиться, то есть они выполняют действия согласно предыдущему обучению. К примеру, люди создают порядок действий, которые закладываются в блок управления робота.

4) Интеллектуальные. Данные роботы имеют зачатки искусственного интеллекта, то есть они при помощи сенсорных датчиков могут без помощи людей воспринимать окружающую обстановку. То есть они создают виртуальное пространство, в котором могут ориентироваться и принимать решения о последующих действиях. То есть они могут обучаться по мере поступления опыта.

- Биотехнические устройства. В эту категорию входят командные, копирующие и полуавтоматические роботы.

1) Командные. Это своего рода манипуляторы, которые дистанционно управляются оператором. Оператор подает команды на движение каждому его сочленению. Если говорить прямо, то это роботы только наполовину.

2) Копирующие. Это манипуляторы, которые производят копирование действия, совершаемые оператором в заданный момент времени. К примеру, человек надевает перчатку и двигает пальцами, то и копирующий робот также будет двигать своими железными пальцами.

3) Полуавтоматические. Для их управления оператору необходимо лишь задавать перемещение органа манипулятора. При этом система управления устройства сама согласует все необходимые движения и при необходимости выполнит их корректировку.

- Интерактивные устройства. В эту категорию входят автоматизированные, супервизорные и диалоговые роботы.

1) Автоматизированные. Это роботы, где чередуются режимы автоматического управленческого процесса с биотехническими.

2) Супервизорные. Это роботы, которые выполняют работу автоматически по заданному циклу, однако перемещение от одного этапа к следующему осуществляется по командам оператора.

3) Диалоговые. Это автоматические роботы различного действия, которые могут взаимодействовать с оператором, применяя язык определенного уровня. К примеру, с помощью команд голосом.

Устройство

Промышленные роботы могут иметь различное устройство, что во многом определяется задачами, которые стоят перед ними. Однако на данный момент наиболее распространенными видами подобных устройств являются роботизированные манипуляторы.

Стандартный манипулятор выполнен из семи сегментов, которые соединяются с помощью шести суставов. Каждый сегмент выполнен из металлического корпуса и проводов. В каждом сегменте присутствуют шаговые двигатели, которые заставляют суставы двигаться. Управление суставами и роботом в целом осуществляется с помощью компьютера, который заставляет вращаться конкретные шаговые двигатели. В некоторых манипуляторах вместо двигателей могут применяться пневматические или гидравлические элементы.

Главная особенность шаговых двигателей в том, что они могут обеспечивать очень точные движения. Если компьютер даст команду суставу передвинуться ровно на 15 мм, то двигатель сделает то, что от него попросят. При этом движение будет точным каждый раз при совершении одного и того же действия.

Чтобы контролировать, правильно ли робот выполняет необходимые действия, применяются датчики движения. Если происходит малейшее отклонение от заданной программы, то происходит корреляция движения. Если же наблюдается значительное отклонение и невозможность его исправления, то сигнал подается на главный компьютер. В результате робот может быть остановлен, чтобы его можно было отремонтировать.

Манипулятор также имеет устройства захвата, которые выполнены в виде человеческой руки с механическими пальцами. При необходимости захвата плоского предмета вместо механических пальцев может применяться пневматическая присоска. В случае необходимости захвата множества деталей может быть задействована конструкция в виде приспособления, специально разработанная для этого. К тому же вместо захватного устройства могут применяться и иные рабочие инструменты, к примеру, пульверизатор, отвертка и так далее.

Промышленные роботы также могут перемещаться по колее, выполненной на полу в виде монорельсов. В случае необходимости движения по неровной поверхности, используются другие конструкции, к примеру, пневматические присоски и тому подобное. Для питания роботов может использоваться аккумулятор, но чаще всего применяется промышленная электрическая сеть. Для управления используется компьютер, который командует роботом через провода или беспроводную связь. Также в самих роботах может быть установлен блок памяти, куда записывается необходимая программа.

Принцип действия

Промышленные роботы, которые имеют 6 суставов, внешне напоминают человеческую руку (плечо, локоть и запястье). В большинстве случаев плечо монтируется на неподвижной основе. В результате такой робот может иметь 6 степеней свободы, а это значит, что он способен двигаться по 6 различным направлениям.

Подобно человеческой руке манипулятор также перемещает концевой эффектор с одного места на другое. При оснащении концевого эффектора различными устройствами, у робота появляется возможность выполнять определенные технологические операции. Одним из наиболее распространенных вариантов является подобие руки, которая позволяет роботу хватать и перемещать объекты с места на место.

Довольно часто манипуляторы имеют встроенные датчики давления, благодаря чему они могут контролировать силу захвата и не ломать все подряд. К примеру, в задачу робота может входить перемещение лампочки с одного места на другое, чтобы проверить работает ли она. Если сила будет высока, то лампочка просто лопнет. Контролирование силы сжатия гарантирует, что лампочка не пострадает.

При помощи других конечных эффекторов могут использоваться распылители порошка, различные дрели и так далее. Управление такими роботами может быть выполнено:

- С помощью программы.

- Адаптивного управления. В этом случае используются сенсорные устройства. Получаемые сигналы анализируются, после чего уже выполняется необходимое действие.

- Управление осуществляется людьми, но на расстоянии.

- Своеобразным искусственным интеллектом.

Применение

Промышленные роботы могут применяться практически повсеместно. Уровень автоматизации сегодня достиг таких высот, что они могут полностью заменить человека. При этом один робот способен заменить усилия нескольких и даже десятков специалистов. Робот не будет знать отдыха и покоя, ему не нужна зарплата и отчисления в многочисленные социальные фонды, ему не нужно спать и есть. Ему не знакомы человеческие ошибки, приводящие к браку или поломке дорогостоящего инструмента и оборудования. Именно поэтому сегодня многие производства стараются автоматизировать. Их часто используют для:

- Контактной сварки.

- Плазменной резки.

- Покраски.

- Литья металлов.

- Нанесения лака.

- Дуговой сварки.

- Загрузочно-погрузочных работ.

- Бесконтактной обработки.

- Транспортирования изделий.

- Обработки резанием.

- Упаковки.

- Фрезерных операций.

- Раскроя материалов.

- Контрольно-измерительных операций.

- Обработки крупногабаритных деталей.

- Раскладки уложенной продукции.

- Изготовления объемных конструкций и тому подобное.

Как выбрать

- Если Вы решили оснастить свое производство роботами, то нужно понимать для чего Вы их покупаете. Одни типы роботов предназначены только для выполнения определенной технологической операции, другие – могут выполнять сразу несколько. В тоже время стоимость последних может быть на порядок выше, чем первых.

- Промышленные роботы – это технически сложные устройства, которые требуют грамотного программирования, настройки и обслуживания. Поэтому важно обращаться за покупкой в компанию, которая сможет не только продать, но и обеспечить полноценное его обслуживание.

- Если Вы не хотите думать, как вклинить промышленного робота в технологическую операцию, как его подключить и использовать, то стоит покупать робота с услугой под ключ. Специалисты продающей компании сами подберут робота под Ваши требования, привезут, установят, наладят технологический процесс, проведут обучение и обеспечат его обслуживание.

electrosam.ru

РОБОТЫ ПЕРВОГО ПОКОЛЕНИЯ - ОБУЧАЕМЫЕ МАНИПУЛЯТОРЫ — МегаЛекции

Манипулятор

Манипуля́тор — механизм для управления пространственным положением орудий, объектов труда и конструкционных узлов и элементов. Это значение закрепилось за словом с середины XX века, благодаря применению сложных механизмов для манипулирования опасными объектами в атомной промышленности.

Устройство и применение

Основу манипуляторов составляют пространственные механизмы со многими степенями свободы. Манипуляторы выполняют работы в средах, недоступных или опасных для человека (подводные глубины, вакуум, радиоактивная среда и другие агрессивные среды), вспомогательные работы в промышленном производстве. Манипуляторы используются в медицинской технике (например, в протезировании). Манипуляторы изучает теория манипуляторов, которая является разделом теории машин и механизмов. В узком смысле манипулятором называется механическая рука.

Манипуляторы делятся на управляемые человеком и автоматические манипуляторы (роботы-манипуляторы как разновидность роботов). Развитие манипуляторов привело к созданию промышленных роботов. Проектирование механизмов-манипуляторов требует решения таких задач, как создание манёвренности, устойчивости в работе, выбор правильного соотношения полезных и холостых ходов. Иногда требуется проектирование таких систем, в которых оператор чувствует усилие, создаваемое на рабочем органе или на грузозахвате.

Рассматривается также внедрение комплексов манипуляционных роботов в образовательный процесс

Виды

· Манипулятор (в горном деле) — основной механизм буровой каретки, предназначенный для перемещения в призабойном пространстве автоподатчика с перфоратором (бурильной машиной).

· Манипулятор (в металлургии) — машина для выполнения вспомогательных операций, связанных с изменением положения заготовки при обработке металлов давлением. Различаются прокатный и ковочный манипулятор. В кузнечных и прокатных цехах используются подвесные и напольные манипуляторы, которые являются разновидностью кантователей (механизмов для переворачивания (кантовки) изделий).

· Манипулятор (в ядерной технике) — приспособление для работы с радиоактивными веществами, исключающее непосредственный контакт человека с этими веществами.

· Манипуляторами оснащаются гидростаты для ведения океанографических и других работ на глубинах.

· Платформа Гью — Стюарта — разновидность параллельного манипулятора, в которой используется октаэдральная компоновка стоек. Имеет шесть степеней свободы. Применяется в станкостроении, подводных исследованиях, авиационных спасательных операциях на море, летательных тренажёрах, позиционировании спутниковых антенн, в телескопах и в ортопедической хирургии.

· Кран-манипулятор — мобильная грузоподъёмная машина, включающая грузоподъёмный кран стрелового типа, смонтированный на автомобильном шасси и служащий для его загрузки и разгрузки

В процессах обработки металлов давлением -- машина для выполнения вспомогательных операций, связанных с изменением положения заготовки.

«МЕХАНИЧЕСКИЕ РУКИ»

История механических рук начинается с… атомной физики. Дело в том, что многие материалы, с которыми приходится иметь дело в этой области науки, обладают радиоактивностью - свойством выделять в окружающее пространство опасные для здоровья человека лучи. Механические руки стали устанавливать там, куда доступ человека нежелателен, а сам он, управляющий руками, располагался в другом, безопасном помещении. Можно сказать, что в этих копирующих манипуляторах была использована та же идея, что и в известных всем куклах - марионетках. Оператор, работающий на манипуляторе, рукой приводит в движение управляющий механизм, звенья которого соединены с соответствующими звеньями исполнительного механизма, повторяющего все движения руки оператора.

При работе с радиоактивными веществами расстоянии от оператора до исполнительных рук манипулятора может доходить до десятков метров, при работах в подводном мире - до тысяч метров. При применении манипуляторов в космическом пространстве это расстояние будет измеряться сотнями тысяч, миллионами километров… Надёжное и точное управление на значительном расстоянии - вот первое требование, которое предъявляют к любой конструкции копирующего манипулятора. Первое, но не единственное

РОБОТ ТИПА «РУКА»

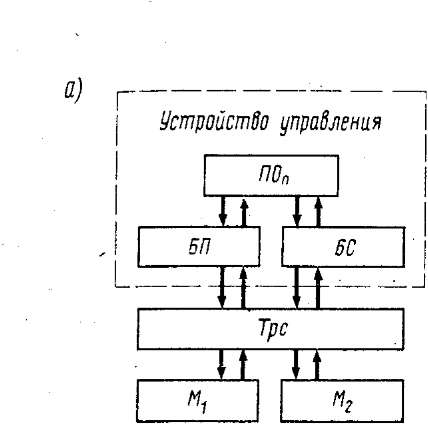

Каждый робот рассчитан на выполнение той или иной работы, которая и определяет его конструкцию, размеры, степень подвижности, число рук и пальцев на руке, грузоподъёмность, точность движения и т.д. Независимо от того, стоит ли робот возле станков, передвигается между ними или ползает под потолком, у него всегда есть мощная механическая рука с двумя или четырьмя пальцами. Роботы отличаются один от другого общим видом, габаритами и техническими характеристиками, но у них есть и общие признаки. На рис. 4 изображена структурная схема такого робота. Рукой управляет либо оператор с пульта, либо мозг робота - его ЦВМ (цифровая вычислительная машина). В блоке памяти находится программа действий робота, которую вводят в него или которую он приобретает во время обучения.

Общий блок управления электрическими, гидравлическими или пневматическими двигателями, расположенными в плече руки, предплечье, в кисти, состоит из цепей управления движением руки по каждой из координатных осей. Сколько степеней свободы у руки, столько и цепей управления.

Структурная схема робота.

Робот - манипулятор, встав на рабочее место, согласовывает свою работу с обслуживаемым технологическим оборудованием. Движения руки точные, повороты строго рассчитаны во времени. Робот с оборудованием образует автоматизированную ячейку. Из таких ячеек составляют робототехнологические комплексы или линии. Одно из наиболее распространённых занятий роботов - манипуляторов - окраска изделий.

Каждый робот рассчитан на выполнение той или иной работы, которая и определяет его конструкцию, размеры, степень подвижности, число рук и пальцев на руке, грузоподъёмность, точность движения и т.д. Независимо от того, стоит ли робот возле станков, передвигается между ними или ползает под потолком, у него всегда есть мощная механическая рука с двумя или четырьмя пальцами. Роботы отличаются один от другого общим видом, габаритами и техническими характеристиками, но у них есть и общие признаки. На рис. 4 изображена структурная схема такого робота. Рукой управляет либо оператор с пульта, либо мозг робота – его ЦВМ (цифровая вычислительная машина). В блоке памяти находится программа действий робота, которую вводят в него или которую он приобретает во время обучения.

Общий блок управления электрическими, гидравлическими или пневматическими двигателями, расположенными в плече руки, предплечье, в кисти, состоит из цепей управления движением руки по каждой из координатных осей. Сколько степеней свободы у руки, столько и цепей управления.

Рис. 4. Структурная схема робота.

Робот – манипулятор, встав на рабочее место, согласовывает свою работу с обслуживаемым технологическим оборудованием. Движения руки точные, повороты строго рассчитаны во времени. Робот с оборудованием образует автоматизированную ячейку. Из таких ячеек составляют робототехнологические комплексы или линии. Одно из наиболее распространённых занятий роботов – манипуляторов – окраска изделий

Окрашивают обычно способом набрызгивания. Чтобы защититься от вредного действия распыляемой краски, приходится работать в специальной маске, а рабочую зону оборудовать специальными защитными устройствами. Это сложно, дорого и все равно небезвредно для человека. Если же окраску изделий поручить манипулятору, а управление им человеку, это оздоровит условия работы и повысит производительность труда.

Сотни людей были заняты этой малопроизводительной работой, но им на смену пришли механические руки.

Эти несколько скупых примеров ясно свидетельствуют о том, как широко поле деятельности, открывающееся перед автоматическими манипуляторами в самых различных областях производства.

РОБОТЫ ПЕРВОГО ПОКОЛЕНИЯ - ОБУЧАЕМЫЕ МАНИПУЛЯТОРЫ

Каждый промышленный робот - манипулятор состоит из двух основных частей: манипулятора и устройства управления. Первая отвечает за все необходимые движения, вторая - за управление ими. Описывая конструктивную компоновку робота для промышленности, трудно удержаться от сравнения его с «конструкцией» человека. Каждый промышленный робот имеет мозг - блок управления и механическую часть, включающую тело и руку. Тело робота - это, как правило, массивное основание или, как его называют, станина, а рука - многозвенный рычажный механизм - манипулятор. Чтобы рука могла совершать положенное ей многообразие движений, она имеет мышцы - привод. Задача мышц - преобразовывать сигналы блока управления в механические перемещения руки. Венчает механическую руку кисть или захватное устройство - схват.

Различают руки роботов и по размерам: есть экземпляры рук для работы с многотонными валами, а есть миниатюрнейшие щипчики - пинцетики для изделий микроэлектроники или часовых шестерёнок. Некоторые пальчики - усики манипулируют деталями, различимыми лишь в микроскоп.

megalektsii.ru

Роботы и манипуляторы для перегрузочных работ

Строительные машины и оборудование, справочник

Категория:

Механизация и автоматизация разгрузочных работ

Роботы и манипуляторы для перегрузочных работ

Роботы и манипуляторы для перегрузочных работТиповые технологические схемы комплексной механизации погрузочно-разгрузочных работ в силу традиционных технологических решений не используют промышленные роботы и манипуляторы. Однако при рассмотрении комплексно-механизированных и автоматизированных складов упоминается об использовании робототехнических систем.

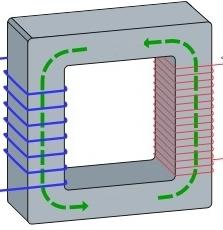

В современных транспортно-складских комплексах широко используют тележки с автоматическим направлением движения. Часто они оборудуются перегрузочными манипуляторами. Это позволяет не только перемещать грузы по заданному маршруту к определенным рабочим позициям, но и перегружать их. Наибольшее распространение получили тележки с индуктивным управлением (ТИУ)- Под полом склада в специальной траншее прокладывают управляющий кабель, по которому подают с определенной частотой импульсы электрического тока. Вокруг управляющего кабеля возникает магнитное поле, которое взаимодействует с электромагнитными катушками, расположенными на тележках. Последние соединены с управляющим механизмом тележек. Однако ТИУ обладают существенными недостатками: большие затраты на прокладку кабеля, на высокочастотный генератор и другое оборудование, возможны помехи от других электромагнитных полей.

Предпочтение отдают другим направляющим системам для тележек. К ним относятся инерционные, оптические, лазерные, ренер-ные и др. Инерционные направляющие системы основаны на применении гироскопа. Любое отклонение от установленного пути движения создает ускорение, направленное перпендикулярно этому пути, что воспринимается гироскопом и преобразуется в корректирующее действие сервомеханизма системы управления.

В оптических и лазерных направляющих устройствах по маршруту движения тележек укладывается специальная лента или наносится краской полоса. На тележке устанавливают излучатель ультрафиолетовых лучей или лазер, направленный на ленту. Различное по спектру отражение считывается и преобразуется в сигналы управления направлением движения тележки. В ренерных направляющих системах предусмотрено использование набора нескольких широких и узких полос из краски или установка в определенных местах маяков базового положения. В запоминающем устройстве бортового компьютера на тележке заложены коды набора полос или карта размещения маяков. Это позволяет автоматически изменять направления и маршруты движения тележек.

Транспортные рельсовые тележки с автоматизированным управлением, разработанные ВИАС, получили название трансроботы. Они выполнены в виде четырехколесных тележек, перемещаемых по рельсовому пути и снабженных перегрузочным устройством.

В автоматизированных складах для транспортирования и накопления тарно-штучных грузов используют конвейеры. По сравнению с грузовыми тележками они имеют фиксированную трассу транспортирования грузов. Перестановка их требует значительных материальных и трудовых затрат.

Тарно-штучные грузы, перевозимые мелкими повагонными отправками и контейнерами, являются наиболее массовыми на железнодорожном транспорте. Однако погрузочно-разгрузочные работы с ними мало механизированы. Для этих целей во ВНИИЖТе разработан монорельсовый загрузочный манипулятор ММЗ-1 грузоподъемностью 1 т. Он предназначен для загрузки и разгрузки бортовых автомобилей одиночными грузами и пакетами на поддонах. В кузове автомобиля их располагают в два ряда по ширине и в два яруса по высоте. Он может быть оснащен различными грузозахватными приспособлениями в зависимости от вида груза.

В Ленинградском институте инженеров железнодорожного транс^ порта разработан манипулятор с трехчелюстным захватом, предназначенный для выгрузки из рефрижераторных вагонов мороженых полутуш длиной до 2,5 м. Он снабжен механизмом передвижения шагающего типа.

Для загрузки и разгрузки конвейерных систем в складах, подачи, порожних поддонов, тары, оберточных и упаковочных материалов можно использовать транспортный робот «Спрут-1». Он состоит из двух манипуляторов (Mi и М2), транспортной рельсовой трассы (Трс) и устройства управления. Последнее имеет пульт оператора (П0п), с помощью которого задается программа робота. Она включает адреса, между которыми необходимо произвести транспортную операцию, и режим работы механизмов робота. Программный блок (БП) обеспечивает автоматическое выполнение роботами транспортных операций с перемещением по кратчайшему пути. Блок связи (БС) осуществляет передачу команд роботу и прием от него сигналов по бесконтактной линии связи. Грузоподъемность манипулятора 250 кг, скорость передвижения 0,5 м/с, скорость подъема и опускания 0,26 м/с.

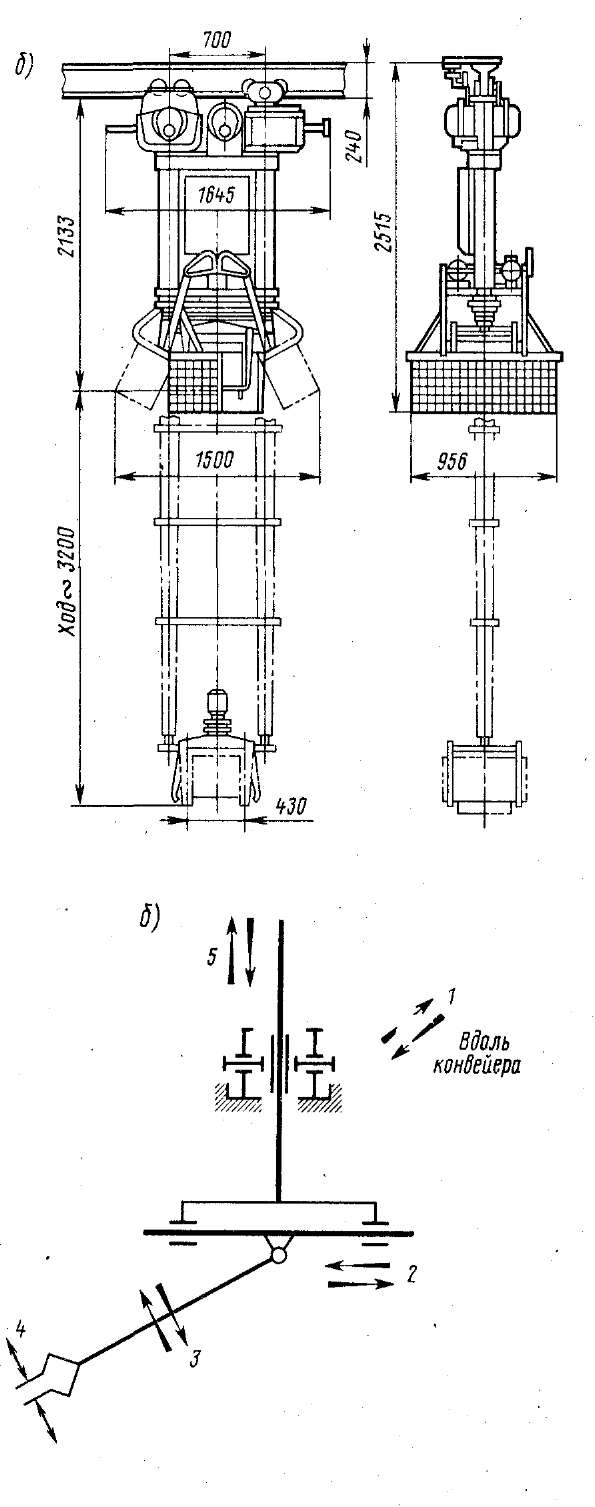

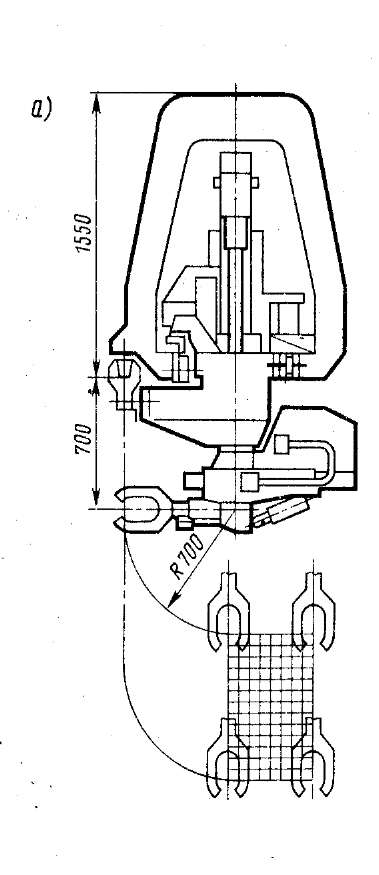

Транспортный робот МАК-1-50 используют для укладки грузов на поддоны при пакетировании, для передачи грузов с конвейеров на тележки и другие транспортные средства. Кинематическая схема робота реализует следующие перемещения (показано стрелками): 1 — вдоль конвейера; 2 — тележки с манипулятором по направляющим перпендикулярно к трассе конвейера; 3 — поворот манипулятора в вертикальной плоскости; 4 — замыкание захвата; 5 — подъем и опускание колонны.

Механизм передвижения робота состоит из гидромотора и одноступенчатого зубчатого цилиндрического редуктора, на выходном валу которого закреплена звездочка. Она сцепляется с втулочно-роликовой цепью, неподвижно закрепленной вдоль конвейера. Манипулятор выполнен в виде поворотного рычага с двумя зубьями на конце. Передний зуб рычага жесткий, а задний подвижной по типу обратной защелки. Поворот рычага осуществляют гидроцилиндром. Подъем и опускание колонны от гидроцилиндра осуществляют через цепной полиспаст. Механизм передвижения тележки аналогичен механизму передвижения робота. Управление роботом ручное или автоматическое с помощью управляющей машины МЦК-МЧ 3/3.

Рис. 1. Транспортный робот «Спрут-1»:а — структурная схема б — конструкция манипулятора

Рис. 2. Транспортный робот МАК-1-50: а—конструкция; б—кинематическая схема

В автоматизированных складах для передачи грузов с одного подвесного конвейера на другой применяют транспортный робот МАК-2. У него манипулятор с грузозахватным устройством поворачивается вдоль оси конвейера и на боковые стороны. Гидроприводы механизмов поворота манипулятора и передвижения робота снабжены гидрораспределителями, обеспечивающими точную фиксацию их в промежуточных положениях.

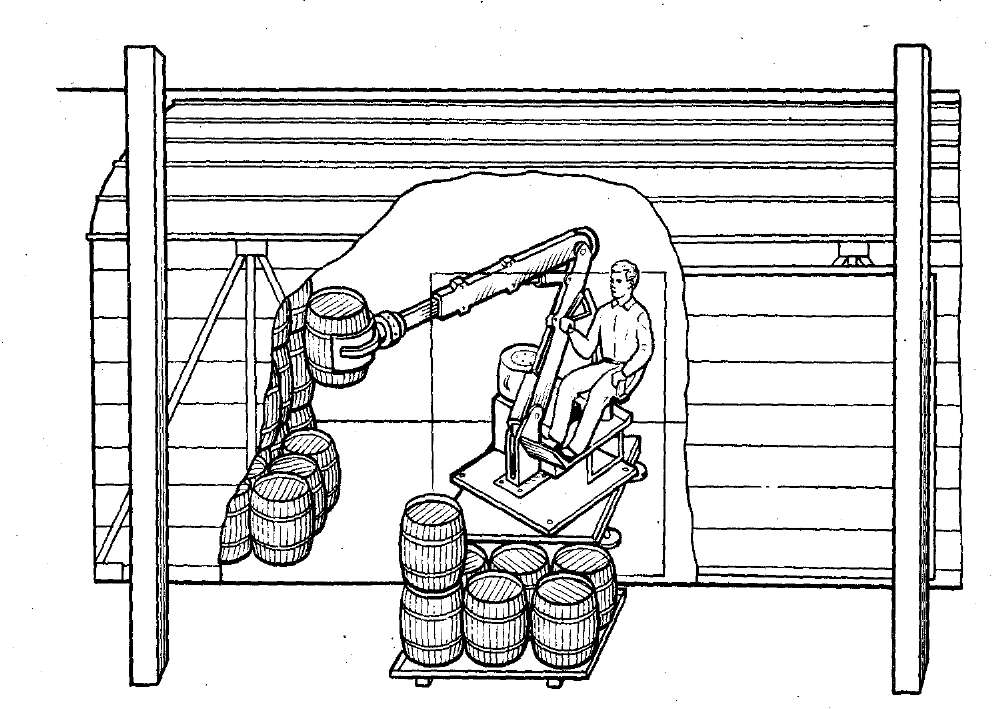

Для выгрузки из крытых вагонов бочек и других штучных грузов применяют манипуляторы с ручным управлением. На прямоугольной раме установлена поворотная платформа с шарнир-но-сочлененной телескопической рукоятью, на конце которой расположен клещевой захват. Сиденье оператора размещено на поворотной платформе рядом с подъемной рукоятью (манипулятором). Управляющая рукоятка представляет собой механизм, кинематически подобный исполнительному манипулятору, и связан с ним следящими приводами. Манипулятор переносной. Его устанавливают вилочным погрузчиком в дверной проем вагона. Манипулятор укладывает бочки из вагона на поддон в два яруса, а затем пакет на поддоне вилочным погрузчиком перемещается в склад или автотранспортное средство.

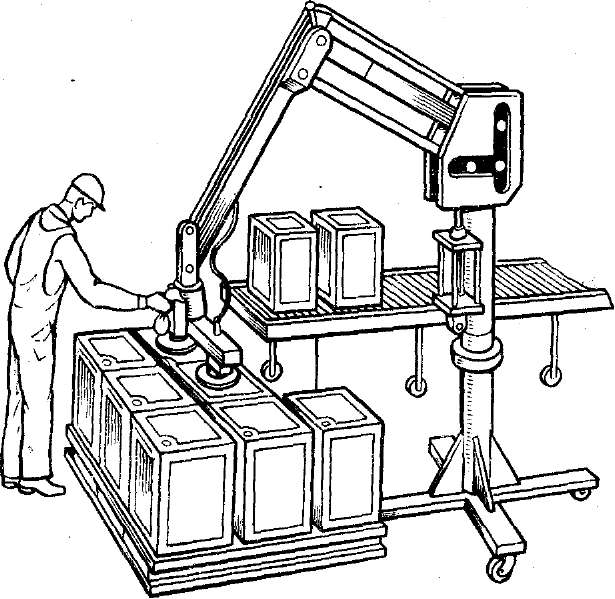

При пакетировании грузов на поддонах внутри складов применяют передвижные манипуляторы с органами управления, расположенными непосредственно на захватном устройстве. Крестообразная сварная рама опирается на четыре колесика рояльного типа. На раме установлена поворотная телескопическая колонна, на которой закреплен манипулятор с двумя ведущими шарнирами. Один из них расположен в вертикальном пазу и снабжен электрическим, гидравлическим или пневматическим приводом. Второй шарнир расположен в горизонтальном пазу. Неподвижность его при отсутствии усилия со стороны оператора обеспечивает балансир-ное устройство пружинного или другого типа. Орган управления размещен непосредственно вблизи вакуумного или другого грузозахватного устройства. Он имеет две степени подвижности, поворачиваясь вокруг горизонтальной оси вверх и вниз на угол до 30°. Рукоятка подпружинена и автоматически возвращается в исходное горизонтальное положение. Движение рукоятки вверх и вниз соответствует подъему и опусканию груза. Угол наклона рукоятки соответствует задаваемой скорости вертикального передвижения. Вращение вокруг вертикальном оси и радиальные перемещения груза осуществляются усилием оператора, управляющего оператором. Так как все элементы манипулятора уравновешены, усилие на перемещение груза массой 100 кг в горизонтальной плоскости не превышает 50…70 Н. Расположение рукоятки управления вблизи захвата ускоряет укладку грузов на поддон и повышает точность их размещения в пакете. Преимущества: меньше времени на вспомогательные операции, руки оператора освобождены для свободного позиционирования, плавного перемещения и пространственной ориентации грузов. Однако они имеют недостатки: ограниченная грузоподъемность (до 500 кг) и дальность перемещения грузов.

Рис. 3. Транспортный робот МАК-2

Рис. 4. Переносной манипулятор с ручным управлением

Рис. 5. Манипулятор с органами управления на грузозахватном устройстве

Читать далее: Краны и манипуляторы для тяжеловесов и контейнеров

Категория: - Механизация и автоматизация разгрузочных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)