|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

21. Дефектоскопия. Методы дефектоскопии. Дефектоскопия это

21. Дефектоскопия. Методы дефектоскопии.

Дефектоскопия - это область знаний, охватывающая теорию, методы и технические средства определения дефектов в материале контролируемых объектов, в частности в материале деталей машин и элементов металлоконструкций. Дефектоскопия является составной частью диагностики технического состояния оборудования и его составных частей. Работы, связанные с выявлением дефектов в материале элементов оборудования, совмещаются с ремонтами и техническим обслуживанием или выполняются самостоятельно в период технического осмотра. Для выявления скрытых дефектов в конструкционных материалах используются различные методы неразрушающего контроля (дефектоскопии).

Акустические методы основаны на регистрации параметров упругих колебаний, возбужденных в исследуемом объекте. Эти методы широко применяются для контроля толщины деталей, сплошности (трещин, пористости, раковин и т.п.) и физико-механических свойств (зернистости, межкристаллитной коррозии, глубины закаленного слоя и др.) материала. Метод пригоден для деталей, материал которых способен упруго сопротивляться деформациям сдвига (металлы, фарфор, оргстекло, некоторые пластмассы).

Магнитные методы основаны на регистрации магнитных полей рассеивания над дефектами или магнитных свойств контролируемого объекта. Их применяют для обнаружения поверхностных и подповерхностных дефектов в деталях различной формы, изготовленных из ферромагнитных материалов. Магнитный поток, встречая на своем пути дефект с низкой магнитной проницаемостью по сравнению с ферромагнитным материалом детали, огибает его.

Вихретоковые методы основаны на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте.Контроль методами вихревых токов базируется на зависимостях параметров (амплитуды, фазы, переходных характеристик и др.) вихревых токов, возбуждаемых в детали, от ее формы, размеров, сплошности и физико-механических свойств материала. Дефектоскопия деталей радиационными методами основана на регистрации ослабления интенсивности радиоактивного излучения при прохождении через контролируемый объект. Наиболее часто применяются рентгеновский и у-контроль деталей и сварных швов.Радиоволновые методы основаны на регистрации измененияэлектромагнитных колебаний, взаимодействующих с контролируемым объектом. На практике получили распространение сверхвысокочастотные (СВЧ) методы в диапазоне длин волн от 1 до 100 мм. Взаимодействие радиоволн с объектом оценивают по характеру поглощения, дифракции, отражения, преломления волны, интерференционным процессам, резонансным эффектам.

Тепловые методы. В тепловых методах в качестве диагностируемого параметра используется тепловая энергия, распространяющаяся в объекте, излучаемая объектом, поглощаемая объектом. Температурное поле поверхности объекта является источником информации об особенностях процессов теплопередачи, которые, в свою очередь, зависят от наличия внутренних и наружных дефектов, охлаждения объекта или его части в результате истечения среды и т.п.

Капиллярный метод дефектоскопии основан на капиллярном проникновении индикаторных жидкостей в полости поверхностных и сквозных несплошностей объекта и регистрации образующихся индикаторных следов визуально или с помощью преобразователя (датчика).

studfiles.net

Дефектоскопия - это... Что такое Дефектоскопия?

контроль качества материалов, полуфабрикатов и изделий без их разрушения физическими методами с помощью дефектоскопов; дефекты структуры материала вызывают изменение физических характеристик материала, а регистрация этих изменений составляет физическую основу дефектоскопии, например визуальной, ультразвуковой, магнитной и т.д.

индукционная дефектоскопия — метод дефектоскопии, применяемый для изделий из электропроводящих материалов; основан на возбуждении в испытываемом изделии вихревых токов переменным магнитным полем датчика дефектоскопа и измерении взаимодействия электрического и магнитного полей индикатором дефектоскопа.

инфракрасная дефектоскопия — метод дефектоскопии, основанный на различном поглощении инфракрасного излучения при его распространении на одинаковое расстояние в различных средах.

капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении некоторых веществ в дефекты изделия под действием капиллярного давления, в результате чего искусственно повышается свето- и цветоконтрастность дефектного участка по сравнению с неповреждённым.

люминесцентная дефектоскопия — метод капиллярной дефектоскопии, при котором для определения дефектов пользуются специальными индикаторными веществами (пенетрантами), составляемыми на основе люминофоров.

резонансная дефектоскопия — метод ультразвуковой дефектоскопии, основанный на изменении режима колебаний пьезоэлектрического вибратора, возбуждаемого переменным электрическим напряжением периодически меняющейся частоты.

рентгеновская дефектоскопия — метод дефектоскопии, основанный на различном поглощении рентгеновского излучения при его распространении на одинаковое расстояние в различных средах; в качестве источников рентгеновского излучения применяются рентгеновские трубки или бетатроны.

теневая дефектоскопия — метод ультразвуковой дефектоскопии, при котором дефект характеризуется его звуковой тенью; излучатель устанавливается по одну сторону обследуемого тела, а приёмник — по другую; в случае дефекта луч, отражаясь, не попадает в приёмник — возникает звуковая тень.

термоэлектрическая дефектоскопия — метод дефектоскопии, основанный на возникновении термоэдс в месте контакта контролируемого изделия с нагретым электродом из эталонного материала.

трибоэлектрическая дефектоскопия — метод дефектоскопии, основанный на возникновении электрических зарядов при трении разнородных материалов.

ультразвуковая дефектоскопия — дефектоскопия, основанная на способности ультразвуковых колебаний распространяться в твёрдых веществах на большую глубину без заметного ослабления и отражаться от границы раздела двух веществ.

феррозондовая дефектоскопия — метод магнитной дефектоскопии, основанный на том, что при движении феррозонда (чувствительного элемента, реагирующего на изменение магнитного поля) вдоль изделия вырабатываются импульсы тока, форма которых зависит от наличия дефектов в изделии.

электростатическая дефектоскопия — метод дефектоскопии, основанный на неоднородности электростатического поля, а зона расположения поверхностных дефектов в изделиях из непроводящих материалов; дефекты фиксируются по оседанию предварительно заряженных частиц порошка у края дефекта.

Термины атомной энергетики. - Концерн Росэнергоатом, 2010

dic.academic.ru

Ультразвуковая дефектоскопия - это... Что такое Ультразвуковая дефектоскопия?

Ультразвукова́я дефектоскопи́я — метод основанный С.Я. Соколовым, позволяющий осуществлять поиск дефектов в материале изделия путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей (дефектов), и дальнейшего анализа их амплитуды, времени прихода, формы и других характеристик с помощью специального оборудования — ультразвукового дефектоскопа. Является одним из самых распространенных методов неразрушающего контроля.

Принцип работы

Звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от раздела сред с различными удельными акустическими сопротивлениями. Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред. Так как включения в металле часто содержат воздух, имеющий на несколько порядков большее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное.

Разрешающая способность акустического исследования определяется длиной используемой звуковой волны. Это ограничение накладывается тем фактом, что при размере препятствия меньше четверти длины волны, волна от него практически не отражается. Это определяет использование высокочастотных колебаний — ультразвука. С другой стороны, при повышении частоты колебаний быстро растет их затухание, что ограничивает доступную глубину контроля. Для контроля металла наиболее часто используются частоты от 0.5 до 10 МГц.

Возбуждение и прием ультразвука

Существует несколько методов возбуждения ультразвуковых волн в исследуемом объекте. Наиболее распространенным является использование пьезоэлектрического эффекта. В этом случае излучение ультразвука производится с помощью преобразователя, который преобразует электрические колебания в акустические с помощью обратного пьезоэлектрического эффекта. Отраженные сигналы попавшие на пьезопластину из-за прямого пьезоэлектрического эффекта преобразуются в электрические, которые и регистрируются измерительными цепями.

Также используются электромагнитно-акустический (ЭМА) метод, основанный на приложении сильных переменных магнитных полей к металлу. КПД этого метода гораздо ниже, чем у пьезоэлектрического, но зато может работать через воздушный зазор и не предъявляет особых требований к качеству поверхности.

Классификация методов исследования

Существующие акустические методы неразрушающего контроля подразделяют на две большие группы - активные и пассивные.

Активные

Активные методы контроля подразумевают под собой излучение и приём акустических волн.

Отражения

Эхо-импульсный метод контроля сварного соединения без дефекта (сверху) и с дефектом (снизу). В правой части изображения представлен экран дефектоскопа с изображённым на нём зондирующим импульсом (сверху) и импульсом от дефекта (снизу).- Эхо-метод или эхо-импульсный метод — наиболее распространенный: преобразователь генерирует колебания (т.е. выступает в роли генератора) и он же принимает отражённые от дефектов эхо-сигналы (приёмник). Данный способ получил широкое распространение за счёт своей простоты, т.к. для проведения контроля требуется только один преобразователь, следовательно при ручном контроле отсутствует необходимость в специальный приспособлениях для его фиксации (как, например, в дифракционно-временном методе) и совмещении акустических осей при использовании двух преобразователей. Кроме того, это один из немногих методов ультразвуковой дефектоскопии, позволяющий достаточно точно определить координаты дефекта, такие как глубину залегания и положение в исследуемом объекте (относительно преобразователя).

- Зеркальный или Эхо-зеркальный метод — используются два преобразователя с одной стороны детали: сгенерированные колебания отражаются от дефекта в сторону приемника. На практике используется для поиска дефектов расположенных перпендикулярно поверхности контроля, например трещин.

- Дифракционно-временной метод — используется два преобразователя с одной стороны детали, расположенные друг напротив друга. Если дефект имеет острые кромки (как, например, трещины) то колебания дифрагируют на концах дефекта и отражаются во все стороны, в том числе и в сторону приёмника. Дефектоскоп регистрирует время прихода обоих импульсов при их достаточной амплитуде. На экране дефектоскопа одновременно отображаются оба сигнала от верхней и от нижней границ дефекта, тем самым можно достаточно точно определить условную высоту дефекта. Способ достаточно универсален, позволяет производить ультразвуковой контроль на швах любой сложности, но требует специального оборудования для фиксации преобразователей, а также дефектоскоп, способный работать в таком режиме. Кроме того, дифрагированные сигналы достаточно слабые.

- Дельта-метод — разновидность зеркального метода — отличаются механизм отражения волны от дефекта и способ принятия. На практике не используется.

- Ревербационный метод - основан на постепенном затухании сигнала в объекте контроля. При контроле двухслойной конструкции, в случае качественного соединения слоёв, часть энергии из первого слоя будет уходить во второй, поэтому ревербация будет меньше. В обратном случае будут наблюдаться многократные отражения от первого слоя, так называемый лес. Метод используется для контроля сцепления различных видов наплавок, например баббитовой наплавки с чугунным основанием. Основным недостатком данного метода является регистрация дефектоскопом эхо-сигналов от границы соединения двух слоёв. Причиной этих эхо-сигналов является разница скоростей упругих колебаний в материалах соединения и их различное удельное акустическое сопротивление. Например на границе баббит-сталь возникает постоянный эхо-сигнал даже в местах качественного сцепления. В силу конструкционных особенностей некоторых изделий, контроль качества соединения материалов ревербационным методом может быть невозможен именно из-за наличия на экране дефектоскопа эхо-сигналов от границы соединения.

- Акустическая микроскопия благодаря повышенной частоте ввода ультразвукового пучка и применению его фокусировки, позволяет обнаруживать дефекты, размеры которых не превышают десятых долей миллиметра.

- Когерентный метод - помимо двух основных параметров эхо-сигнала, таких как амплитуда и время прихода, используется дополнительно фаза эхо-сигнала. Использование когерентного метода, а точнее нескольких идентичных преобразователей, работающих синфазно, позволяет получить изображение дефекта, близкое к реальному. При использовании специальных преобразователей, таких как преобразователь бегущей волны или его современный аналог - преобразователь с фазированной решёткой, метод позволяет значительно уменьшить время, затрачиваемое на контроль изделия.

Прохождения

Методы прохождения подразумевают под собой наблюдение за изменением параметров ультразвуковых колебаний, прошедших через объект контроля, так называемых сквозных колебаний. Изначально для контроля применялось непрерывное излучение, а изменение его амплитуды сквозных колебаний расценивалось как наличие дефекта в контролируемом объекте, так называемой звуковой тени. Отсюда появилось название теневой метод. Со временем непрерывное излучение сменилось импульсным, а к фиксируемым параметрам помимо амплитуды добавились также фаза, спектр и время прихода импульса и появились другие методы прохождения. Термин теневой потерял свой первоначальный смысл и стал означать один из методов прохождения. В англоязычной литературе метод прохождения называется through transmission technique или through transmission method, что полностью соответствует его российскому названию. Термин теневой в англоязычной литературе не применяется.

- Теневой — используются два преобразователя, которые находятся по две стороны от исследуемой детали на одной акустической оси. В данном случае один из преобразователей генерирует колебания (генератор), а второй принимает их (приёмник). Признаком наличия дефекта будет являться значительное уменьшение амплитуды принятого сигнала, или его пропадание (дефект создает акустическую тень).

- Зеркально-теневой — используется для контроля деталей с двумя параллельными сторонами, развитие теневого метода: анализируются отражения от противоположной грани детали. Признаком дефекта, как и при теневом методе, будет считаться пропадание отраженных колебаний. Основное достоинство этого метода в отличие от теневого заключается в доступе к детали с одной стороны.

- Временной теневой основан на запаздывании импульса во времени, затраченного на огибание дефекта. Используется для контроля бетона или огнеупорного кирпича.

- Метод многократной тени аналогичен теневому, с тем исключением, что ультразвуковая волна несколько раз проходит через параллельные поверхности изделия.

- При эхо-сквозном методе используют два преобразователя, расположенные по разные стороны объекта контроля друг напротив друга. В случае отсутствия дефекта, на экране дефектоскопа наблюдают сквозной сигнал и сигнал, двукратно отражённый от стенок объекта контроля. При наличии полупрозрачного дефекта, также наблюдают отражённые сквозные сигналы от дефекта.

- Ревербационно-сквозной метод включает в себя элементы ревербационного метода и метода многократной тени. На небольшом расстоянии друг от друга, как правило с одной стороны изделия, устанавливают два преобразователя - передатчик и приёмник. Ультразвуковые волны, посылаемые в объект контроля после многократных отражений, в конечном счете попадают на приёмник. Отсутствие дефекта позволяет наблюдать стабильные отраженные сигналы. При наличии дефекта изменяется распространение ультразвуковых волн - изменяется амплитуда и спектр принятых импульсов. Метод применяется для контроля многослойных конструкций и полимерных композитных материалов.

- Велосиметрический метод основан на регистрации изменения скорости упругих волн в зоне дефекта. Применяется для контроля многослойных конструкций и для изделий из полимерных композиционных материалов.

Собственных колебаний

Вынужденных колебаний

- Интегральный

- Локальный

- Акустико-топографический

Свободных колебаний

- Интегральный

- Локальный

Импендансные

- Изгибных волн

- Продольных волн

- Контактного импенданса

Пассивные

Пассивные методы контроля заключаются в приёме волн, источником которых является сам объект контроля.

Современные дефектоскопы точно замеряют время, прошедшее от момента излучения до приёма эхо-сигнала, тем самым измеряя расстояние до отражателя. Это позволяет добиться высокого лучевого разрешения исследования. Компьютеризированные системы позволяют провести анализ большого числа импульсов и получить трёхмерную визуализацию отражателей в металле.

Преимущества

Ультразвуковой контроль изделий в ГДР, 1977 годУльтразвуковое исследование не разрушает и не повреждает исследуемый образец, что является его главным преимуществом. Возможно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того можно выделить высокую скорость исследования при низкой стоимости и опасности для человека (по сравнению с рентгеновской дефектоскопией) и высокую мобильность ультразвукового дефектоскопа.

Недостатки

Использование пъезоэлектрических преобразователей требует подготовки поверхности для ввода ультразвука в металл, в частности создания шероховатости поверхности не ниже класса 5, в случае со сварными соединениям ещё и направления шероховатости (перпендикулярно шву). Ввиду большого акустического сопротивления воздуха, малейший воздушный зазор может стать неодолимой преградой для ультразвуковых колебаний. Для устранения воздушного зазора, на контролируемый участок изделия предварительно наносят контактные жидкости, такие как вода, масло, клейстер. При контроле вертикальных или сильно наклоненных поверхностей необходимо применять густые контактные жидкости с целью предотвращения их быстрого стекания.

Для контроля изделий с внешним диаметром менее 200мм, необходимо использовать преобразователи, с радиусом кривизны подошвы R, равным 0,9-1,1R радиуса контролируемого объекта, так называемые притертые преобразователи, которые в таком виде непригодны для контроля изделий с плоскими поверхностями. Например для контроля цилиндрической поковки, необходимо производить перемещение преобразователя в двух взаимно перпендикулярных направлениях, что подразумевает под собой использование двух притёртых преобразователей - по одному для каждого из направлений.

Как правило ультразвуковая дефектоскопия не может дать ответ на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника. Эти величины коррелируют, но не для всех типов дефектов. Кроме того, некоторые дефекты практически невозможно выявить ультразвуковым методом в силу их характера, формы или расположения в объекте контроля.

Практически невозможно производить достоверный ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун или аустенитный сварной шов (толщиной свыше 60 мм)[1][2] из-за большого рассеяния и сильного затухания ультразвука. Кроме того, затруднителен контроль малых деталей или деталей со сложной формой.

Применение

Ультразвуковой дефектоскоп для контроля железнодорожных рельс

Ультразвуковой дефектоскоп для контроля железнодорожных рельс Применяется для поиска дефектов материала (поры, волосовины, различные включения, неоднородная структура и пр.) и контроля качества проведения работ — сварка, пайка, склейка и пр. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

Ультразвуковой контроль сварных швов

Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, высокой точности, высокой чувствительности к любым внутренним (объёмным - поры, металлические и неметаллические включения; плоскостным - непровары, трещины), а также внешним, т.е. поверхностным дефектам сварных швов (подрезы, обнижения валика усиления и т.п.).

Многие ведомственные документы подразумевают обязательный ультразвуковой контроль сварных швов, либо альтернативный выбор ультразвукового или радиационного контроля, либо контроль обоими методами.

Основным документом в России по ультразвуковому контролю сварных швов является ГОСТ 14782-86, в котором рассмотрены в полном объёме методы контроля стыковых, тавровых, нахлесточных и угловых сварных швов, выполненных различными способами сварки. Также в нём подробно описаны стандартные образцы (эталоны) СО-1, СО-2 (СО-2А), СО-3 и СО-4 и стандартные образцы предприятия, необходимые для настройки дефектоскопа, а также их параметры для их изготовления.

Объёмы контроля и нормы оценки качества сварного соединения устанавливаются различными нормативными документами в соответствии с требованиями прочности к конкретной сварной конструкции. На предприятиях, изготавливающих особо ответственные изделия, а также различными надзорными органами могут выпускаться собственные методические материалы для оценки качества сварных швов. Примером может служить РД РОСЭК-001-96, разработанный Ростехнадзором для оценки качества сварных соединений для грузоподъёмных машин.

Литература и нормативно-техническая документация

Литература

- Клюев В.В. Неразрушающий контроль. Том 3.: Справочник. В 7-и книгах / Под ред. Клюева В.В. — М. Машиностроение 2004

- Гурвич А. К., Ермолов И. Н. Ультразвуковая дефектоскопия сварных швов — Киев: Техшка, 1972

- Выборнов Б. И. Ультразвуковая дефектоскопия - М.: Металлургия, 1985

Нормативно-техническая документация

- ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

- ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля.

- ГОСТ 21120-75 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии.

- РД РОСЭК-001-96 Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения.

- ОП 501 ЦД-97 Энергетическое оборудование. Сосуды давления. Трубопроводы пара, воды.

- ПНАЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля.

- ПНАЭ Г-10-032-92 Правила контроля сварных соединений элементов локализующих систем безопасности атомных станций.

- ПНАЭ Г-7-032-91 Унифицированные методики контроля основных материалов полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль. Часть IV. Контроль сварных соединений из сталей аустенитного класса.

См. также

Примечания

- ↑ ПНАЭ Г-7-032-91 Ультразвуковой контроль. Часть IV. Контроль сварных соединений из сталей аустенитного класса. П.1.4.

- ↑ Клюев В.В. Неразрушающий контроль. Том 3. П.5.1.3.1.

dic.academic.ru

как работают разные типы приборов и где их применяют

Контроль качества производства и строительства должен осуществляться на каждом этапе. Иногда проверить работу объекта нужно уже в процессе эксплуатации. Прибор, который помогает проводить подобного рода экспертизу неразрушающим методом, называется дефектоскоп. Видов дефектоскопов существует огромное множество. Отличаются они по принципу работы и назначению. Изучите самые популярные методы дефектоскопии и полезные рекомендации по выбору устройства, чтобы не ошибиться при выборе и быстро освоить работу.

В зависимости от цели дефектоскопии и области его применения, кардинально меняется методика выявления повреждений и брака, на которой основывается работа того или иного дефектоскопа.

Прибор вихретокового типа

Зачем нужна дефектоскопия ↑

Дефектоскопия – мероприятия, которые направлены на выявление всевозможных отклонений от проекта и нормативов во время производства или эксплуатации объекта. Дефектоскопия помогает обнаружить неисправность задолго до того, как она даст о себе знать. Таким образом, можно предотвратить поломки механизмов, разрушение конструкций и аварии на производстве.

Дефектоскоп – прибор, предназначенный для проверки и выявления дефектов на поверхности или в теле всевозможных изделий. Дефекты могут быть самыми разнообразными. Одни приборы нужны для обнаружения следов коррозии, другие – для поиска полостей, утончения, несоответствия размеров и прочих физико-механических изъянов, а третьи могут определить дефекты на уровне молекулярного строения – найти изменения структуры тела, его химического состава.

Дефектоскоп с электронным дисплеем

В каких отраслях применяется дефектоскопия ↑

Дефектоскоп относят к классу приборов под общим названием «средства неразрушающего контроля». В процессе производства изделия часто поддаются всевозможным проверкам. Некоторые детали подвергают испытаниям в лабораториях, где определяют их запас прочности, способность противостоять всевозможным нагрузкам и воздействиям. Недостаток такой методики в том, что она проводится выборочно и не гарантирует 100% качество всей продукции.

Диагностика трубопровода

Неразрушающий контроль, к которому относят и проверку дефектоскопом, позволяет оценить состояние конкретного изделия или элемента конструкции на месте и без проведения испытаний. Инструмент незаменим в таких отраслях:

- строительство;

- машиностроение;

- производство металлопроката;

- энергетика;

- научно-исследовательские работы;

- химия;

- горная промышленность.

Неразрушающий контроль в авиастроении

Дефектоскопом проверяют качество соединения (особенно важно это для сварки трубопроводов высокого давления), состояние конструкции в строительстве (металлической, железобетонной), степень износа механизма, наличие повреждения детали. Практически во всех отраслях промышленности, где важно контролировать состояние и соответствие нормам твердых элементов, применяют разные дефектоскопы.

Классификация дефектоскопов по методу проверки ↑

В зависимости от метода проверки, выделяют такие типы дефектоскопов:

- акустические;

- вихретоковые;

- электролитические;

- искровые;

- магнитно-порошковые;

- рентгеновские аппараты;

- капиллярный;

- импедансный и другие.

Панель управления УЗ дефектоскопа

Сравнивать их сложно, они настолько разные по строению, работе и даже внешнему виду, что объединяет их только назначение. Выделить какой-то из приборов и уверенно сказать, что он лучший, универсальный и заменит все остальные невозможно. Поэтому при выборе важно не принимать опрометчивых решений и не покупать первую попавшуюся модель.

Самые популярные дефектоскопы, которыми можно проводить экспертизу неразрушающим методом: ультразвуковой (акустический), магнитный и вихретоковый. Они компактны, мобильны и просты в эксплуатации и понимании принципа. Другие используются не так широко, но каждый прочно занимает свою нишу среди других средств дефектоскопии.

Виды дефектоскопии

Акустический – работа ультразвука ↑

Акустический дефектоскоп – понятие, объединяющее в себе схожие по общему принципу приборы неразрушающего контроля. Основывается акустическая дефектоскопия на свойствах звуковой волны. Из школьного курса физики известно, что основные параметры волны не изменяются при движении в однородной среде. Однако, если на пути волны возникает новая среда, частота и длина ее изменяются.

Чем выше частота звука, тем точнее результат, поэтому из всего диапазона применяют ультразвуковые волны. Ультразвуковой дефектоскоп излучает звуковые волны, которые проходят сквозь проверяемый объект. Если присутствуют полости, вкрапления других материалов или прочие дефекты, ультразвуковая волна обязательно укажет на них изменением параметров.

Все результаты должны заноситься в журнал

Ультразвуковые дефектоскопы, работающие по принципу эхо-метода, являются наиболее распространенными и доступными. УЗ-волна проникает в объект, если дефектов не обнаружено, отражения не происходит, соответственно, прибор ничего не улавливает и не регистрирует. Если же возникло отражение УЗ, это указывает на наличие изъяна. Генератор ультразвука является так же и приемником, что очень удобно и облегчает проведение дефектоскопии.

Мини-модель ультразвукового типа

Зеркальный метод похож на эхо, но используется два устройства – приемник и передатчик. Преимущество такого метода в том, что оба устройства находятся по одну сторону от объекта, что облегчает процесс установки, настройки и произведения замеров.

Отдельно выделяют методы анализа ультразвука, который прошел через объект насквозь. Используют понятие «звуковая тень». Если внутри объекта присутствует дефект, он способствует резкому затуханию колебаний, то есть, создает тень. На этом принципе основывается теневой метод ультразвуковой дефектоскопии, когда генератор и приемник колебаний располагаются на одной акустической оси с разных сторон.

Проверка ультразвуком

Недостатки такого прибора в том, что предъявляются строгие требования к размерам, конфигурации и даже степени шероховатости поверхности проверяемого элемента, что делает устройство не совсем универсальным.

Вихретоковый – магнитные поля и вихревые токи ↑

Французский физик Жан Фуко посвятил не один год изучению вихревых токов (токов Фуко), которые возникают в проводниках при создании в непосредственной близости к ним переменного магнитного поля. Основываясь на том, что при наличии в теле дефекта, эти самые вихревые токи создают свое – вторичное магнитное поле, осуществляют дефектоскопию вихретоковые устройства.

Вихретоковый дефектоскоп создает исходное переменное магнитное поле, а вот вторичное поле, которое и дает возможность выявить и проанализировать недостаток в объекте, возникает в результате электромагнитной индукции. Дефектоскоп улавливает вторичное поле, регистрирует его параметры и делает вывод о виде и качестве дефекта.

Производительность этого прибора высокая, проверка осуществляется довольно быстро. Однако вихревые токи могут возникать исключительно в тех материалах, которые являются проводниками, поэтому область применения такого девайса значительно уже его аналогов.

Устройство вызывает в материале вихревые токи

Магнитнопорошковый – наглядная картина ↑

Еще один распространенный метод дефектоскопии – магнитно-порошковый. Он применяется для оценки сварных соединений, качества защитного слоя, надежности трубопроводов и так далее. Особо ценят это метод для проверки сложных по форме элементов и труднодоступных для других приборов участков.

Принцип работы магнитного дефектоскопа основан на физических свойствах ферромагнитных материалов. Они имеют способность намагничиваться. При помощи постоянных магнитов или специальных устройств, которые могут создавать продольное или циркулярное магнитное поле.

После воздействия на участок объекта магнитом, на него сухим или мокрым способом наносят так называемый реагент – магнитный порошок. Под действием магнитного поля, которое возникло в результате намагничивания, порошок соединяется в цепочки, структурируется и образует на поверхности четкий рисунок в виде изогнутых линий.

Намагничивание специальным прибором

Этот рисунок наглядно демонстрирует работу магнитного поля. Зная его особенности и основные параметры, при помощи магнитного дефектоскопа можно определить, в каком месте располагается дефект. Как правило, непосредственно над изъяном (трещиной или полостью) наблюдается ярко выраженное скопление порошка. Для определения характеристик дефекта, полученную картинку сверяют с эталоном.

Магнитный порошок в спрее

Остальные виды и их принцип действия ↑

Методы дефектоскопии совершенствуются с каждым годом. Появляются новые методики, другие постепенно изживают себя. Многие дефектоскопы имеют довольно узкоспециализированное назначение и применяются только в определенных отраслях промышленности.

Принцип работы феррозондового дефектоскопа основывается на оценке импульсов, возникающих при движении устройства вдоль объекта. Применяется в металлургии, при производстве металлопроката и диагностики сварных соединений.

Радиационный дефектоскоп облучает объект рентгеновскими лучами, альфа-, бета-, гамма-излучением или нейтронами. В результате получают подробный снимок элемента со всеми присутствующими дефектами и неоднородностями. Метод дорогой, но очень информативный.

Капиллярный дефектоскоп выявляет поверхностные трещины и несплошности в результате воздействия на объект специальным проявляющим веществом. Оценка результата производится визуальным методом. Применяется капиллярная дефектоскопия по большей части в машиностроении, авиации, судостроении.

В энергетике для анализа работы и выявления несовершенства элементов, находящихся под высоким напряжением, применяют электронно-оптический дефектоскоп. Он способен уловить малейшие изменения коронных и поверхностно-частичных разрядов, что дает возможность оценить работу оборудования без его остановки – дистанционно.

Снимки радиационной дефектоскопии

Основные параметры, на которые следует обратить внимание при выборе дефектоскопа любого типа:

- диапазон;

- назначение;

- производительность;

- сложность монтажа;

- диапазон температур;

- надежность.

Магнитопорошковый прибор МД-М

Разные модели отличаются по диапазону измерения. Это значит, что одни способны выявить дефекты в 1 мкм, а предел для других – 10 мм, например. Если в машиностроении микротрещины в детали играют существенную роль, то для дефектоскопии в строительстве нет смысла покупать сверхточный прибор.

Также производитель обязательно указывает, для каких материалов предназначен конкретный дефектоскоп, недочеты какого характера он должен выявлять. Могут предъявляться требования к характеру поверхности элемента, наличию защитного слоя, размерам и форме объекта.

Под параметром «производительность» подразумевается скорость сканирования и объем работы, который можно выполнить за единицу времени при помощи определенного дефектоскопа. Так, вихретоковый и феррозондовый способы обеспечивают высокую скорость, в то время как процесс намагничивания и обработки каждого отдельного участка магнитным инструментом может занять довольно продолжительное время.

Важная деталь – установка. Выбирая модель дефектоскопа имеет смысл задуматься, как долго и насколько сложно его устанавливать. Ручные мобильные приспособления, которые можно достать из сумки в любой момент, предпочтительней для дежурной дефектоскопии в процессе производства или монтажа. Более сложное и точное оборудование требует длительной установки и наладки.

Ультразвуковой прибор требует наладки перед началом работы

Поскольку неразрушающий контроль может производиться как в помещении, так и на улице, в том числе в зимнее время, заранее уточните, можно ли работать выбранным устройством при отрицательных температурах. Также обязательно выяснить, допустимо ли выполнять диагностику в условиях агрессивной среды, если это необходимо.

Зная, как работает дефектоскоп того или иного типа, вы легко сможете определиться с главным – способом дефектоскопии. А определиться с моделью поможет опытный консультант.

strmnt.com

Дефектоскопия - это... Что такое Дефектоскопия?

Дефектоскопия – метод получения информации о внутреннем состоянии диагностируемого оборудования для выявления дефектов без разрушения изделия на основе методов неразрушающего контроля.Примечание. К методам неразрушающего контроля относятся магнитный, электрический, вихретоковой, радиоволновой, радиоционный, акустический.

[РД 01.120.00-КТН-228-06]Дефектоскопия – совокупность физических методов неразрушающего контроля сплошности структуры материалов и изделий.

[Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)]

Дефектоскопия – комплекс физических методов и средств неразрушающего контроля качества материалов, полуфабрикатов и изделий. Производится специальными приборами – дефектоскопами, с помощью которых выполняется контроль с целью обнаружения дефектов структуры материала – нарушения его сплошности или однородности, которые вызывают изменение физических характеристик материала. Регистрация этих изменений различными методами: оптическим, радиационным, магнитным, акустическим, электромагнитным, электрическим и др.

[Новый политехнический словарь, Москва, Научное издательство, 2000г.]

Рубрика термина: Отклонения при испытаниях

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. - Калининград. Под редакцией Ложкина В.П.. 2015-2016.

construction_materials.academic.ru

Дефектоскоп

Дефектоскоп – это оборудование неразрушающего контроля, которое позволяет определять различного рода дефекты металлических и неметаллических изделий. Название происходит от латинского слова «defectus», что означает «недостаток».

Возможности использования дефектоскопов, разработками новых моделей, методов контроля, обработкой данных проверок, занимается область науки и техники – дефектоскопия.

Структуроскопы, течеискатели, твердомеры, стилоскопы и другое оборудование неразрушающего контроля по принципу работы, назначению несколько схожи с дефектоскопами, т.к. выполняют подобные функции.

Применение дефектоскопа

Дефектоскоп – устройство очень востребовано. Благодаря данному прибору неразрушающего контроля можно обнаружить визуально не видимые очаги коррозии (например, под защитным покрытием), неоднородность структуры, скрытые раковины, полости и другие нарушения сплошности, изменения в химическом составе сплавов и другие дефекты, возникшие в процессе эксплуатации или при изготовлении изделия. Своевременно проводить дефектоскопический контроль – очень важно, т.к. любые несовершенства и недостатки способствуют изменению физических свойств материалов, могут послужить причиной разрушения изделия или конструкции. Особенно это важно на объектах, где работают люди, т.к. разрушение конструкции или изделия может послужить причиной множества человеческих жертв.

Широко используются дефектоскопы в таких отраслях, как машиностроение, строительство, энергетика, транспортная сфера, нефтегазовая и химическая промышленности. Научно-исследовательские центры применяют дефектоскопы для контроля и изучения свойств, особенностей твердых тел. При помощи данного оборудования контролируют клеевые и паяные соединения, сварные швы, различные заготовки, детали, готовые изделия, как на стадии изготовления, так и в процессе эксплуатации. Некоторые установки позволяют исследовать объект, нагретый до высокой температуры. Другие же можно использовать в движении. Например, вагон-дефектоскоп, тележки, рельсовые приборы при эксплуатации движутся по рельсам, непосредственно в эксплуатационных условиях. Есть дефектоскопы, которые способны анализировать объект в процессе движения. Так проверяют трубный прокат.

Ультразвуковой дефектоскоп

Наиболее современным и популярным в наше время являются ультразвуковые (акустические) дефектоскопы. Зависимо от принципа работы (метода) ультразвукового дефектоскопа различают следующие его виды: резонансные, импедансные, импульсные, акустико-эмиссионные, акустико-топографический, реверберационный, велосиметрический.

Резонансные дефектоскопы используются для определения очагов коррозии, измерения толщин стенок приборов и конструкций (в основном – металлических, но может быть применим для некоторых неметаллических). Погрешность прибора при одностороннем измерении – не более 1%. Суть метода заключается в измерении возбужденных в исследуемом приборе собственных упругих колебаний. Резонансные частоты при этом около 1-10 МГц.

Импедансные дефектоскопы широко используются в авиастроении, автомобильной промышленности, космической и некоторых других отраслях. Они способны обнаружить непроклеенные участки, различные дефекты, расслоения, нарушения целостности и пустоты в различном оборудовании, приборах, конструкциях. Принцип работы импедансных дефектоскопов заключается в сканировании исследуемого изделия двумя пьезоэлементами. Один элемент посылает колебания в толщу материала, а другой – эти колебания принимает. Затем прибор обрабатывает данные: импеданс (комплексное механическое сопротивление) участка с дефектом отличается от характеристик нормального, доброкачественного образца.

Импульсные дефектоскопы сочетают в себе несколько методов неразрушающего контроля: зеркально-теневой, теневой, эхо-метод.

Зеркально-теневой метод в последние годы применяется все реже, ввиду своей невысокой точности. Чувствительность, в сравнении с эхо-методом, – в 10 – 100 раз ниже. Используется совместно (в дополнение) с эхо-методом либо самостоятельно, например, для определения наличия в рельсах вертикальных трещин.

Эхо-метод позволяет определять наличие и место расположения как поверхностных, так и глубинных дефектов. При сканировании поверхности датчик дефектоскопа посылает в изделие эхосигналы (ультразвуковые импульсные колебания), которые, отражаясь от дефекта, возвращаются к датчику (приемнику) прибора. Исходя из интенсивности импульса и времени его возвращения, прибор определяет вид и месторасположение дефекта.

Теневые ультразвуковые дефектоскопы используются для исследований рельсов, сварных швов и других объектов. Они посылают в толщу металла колебания, которые отражаются от дефекта и принимаются приемником прибора. В некоторых случаях фаза колебания меняется, тогда можно судить о огибании дефекта импульсом.

Вихретоковый дефектоскоп

Применяется для обнаружения неглубоких, поверхностных дефектов – микротрещины, поры и другие несовершенства, расположенные на глубине до 2 миллиметров. Суть метода заключается в возбуждении токов Фуко (вихревых) на исследуемой площади, регистрации изменений в их электромагнитном поле.

Магнитный (магнитопорошковый) дефектоскоп

Магнитопорошковые дефектоскопы используются для неразрушающего контроля трубопроводов, сварных соединений, оборудования и деталей железнодорожного транспорта, различных металлоконструкций. Прибор позволяет проводить диагностику даже в труднодоступных местах, например, исследовать полости и внутреннюю поверхность отверстий, детали, конструкции различной формы. Магнитопорошковые дефектоскопы позволяют определить трещины, флокены, сколы, шероховатости, несплавления, а также нарушения сплошности (повреждения) защитных покрытий, в том числе, сформированных из лакокрасочных материалов.

Принцип работы магнитопорошковых дефектоскопов основан на явлении намагничивания. Изделие полностью, либо определенную его часть, намагничивают, т.е. на исследуемом участке создается продольное или циркулярное поле рассеяния при помощи постоянных магнитов либо специального набора, состоящего из намагничивающих устройств. Дефектные участки выявляются благодаря магнитному порошку. Непосредственно над самим дефектом наблюдается самая большая концентрация магнитных силовых линий. По мере удаления от трещины или несплошности – их плотность уменьшается. Для определения местонахождения этих линий, и, естественно, дефектов, на исследуемую поверхность наносят специальный магнитный порошок, мокрым или сухим способом. Именно скопления порошка покажет, где находится бракованный участок, т.к. намагниченные его частицы будут скапливаться над трещиной, приобретая упорядоченную определенную структуру. Полученная картинка внимательно изучается и сравнивается с эталонным образцом. Таким образом, определяют наличие дефекта, его местонахождение, форму и размеры.

Электроискровой (искровой) дефектоскоп

Электроискровые приборы неразрушающего контроля используются для диагностики состояния защитных и изоляционных покрытий магистральных трубопроводов (газо-, нефте- и др.), элементов системы водоподготовки, водоснабжения, паровых котлов, емкостного оборудования и некоторых других конструкций. Щуп прибора подключается к одному полюсу источника напряжения, а исследуемый объект – к другому полюсу этого же высоковольтного источника (при помощи заземлителя или через грунт). Щуп в процессе эксплуатации должен касаться поверхности изоляции (в том числе, сформированной из битума). В местах повреждения изоляции между щупом и изделием происходит электрический пробой воздуха (промежутка). Так при помощи электроискровых дефектоскопов определяют сплошность изоляционных, защитных покрытий.

Рентгеновский (радиационный) дефектоскоп

Впервые радиационные приборы начали использовать на судостроительном заводе (Балтийском) в 1933 году. Внедрил его изобретатель Мысовский Л.В. для определения в металлических толстых плитах дефектов литья.

Исследование проводится методом рентгенографии. Контролируемый объект облучается нейтронами, а также альфа, бета, гамма и рентгеновскими лучами. Источниками излучения могут служить бетатроны, микротроны, линейные ускорители, радиоактивные изотопы либо рентгеновские аппараты. Результатом данного типа неразрушающего контроля может служить снимок дефекта (радиография), световая картинка на экране прибора (радиоскопия, радиометрия) или сигнал (радиометрия).

Термоэлектрический

Зачастую термоэлектрические приборы используются для определения материала (например, марки стали), из которого изготовлена конструкция. Суть термоэлектрического метода контроля заключается в измерении в месте контакта двух разнородных металлов электродвижущей силы. Область контакта при этом специально нагревается. Один из контактирующих материалов принимают за эталон. Химический состав второго – определяет знак и величина электродвижущей силы, при заданном температурном интервале холодного и горячего контактов. Таким образом, можно исследовать как отдельный элемент, как и всю конструкцию.

Инфракрасный дефектоскоп

Суть работы инфракрасного прибора неразрушающего контроля заключается в пропускании сквозь исследуемый объект инфракрасных лучей. Теплочувствительный приемник регистрирует, как тепловые лучи распределяются в испытуемом участке, таким образом, определяя наличие включений, непрозрачных для видимого света. Это объясняется тем, что дефектные участки изменяют траекторию движения потока.

Каппилярный

Данный тип приборов позволяет определять несплошности, трещины на поверхности различных конструкций и деталей, которые появились как при изготовлении, так и в процессе эксплуатации. Суть метода заключается в искусственном повышении цвето- и светоконтрастности дефекта, благодаря чему поврежденный участок становится виден невооруженным глазом. На поверхность исследуемого объекта наносят специальный жидкий индикатор (вещества, под названием пенетранты), который, под влиянием сил капиллярности, проникает в трещины и поры, заполняя их. При повышении цветоконтрастности (цветном методе) в качестве пенетранта используется смесь керосина, скипидара, бензола, красящих компонентов. При искусственном повышении светоконтрастности (люминесцентный способ) в качестве индикаторов применяют составы на основе нориола, керосина и других люминофоров. После обработки поверхности индикатором – избыток его снимают, а на исследуемый участок наносят проявитель – тонкодисперсный порошок белого цвета, в качестве которого могут быть использованы тальк, окись магния и др. Проявитель адсорбирует перетрант из трещины или поры, тем самым выделяя контуры дефекта. При воздействии ультрафиолетового излучения контуры трещины ярко подсвечиваются.

Дефектоскопы-градиентометры (феррозондовые)

Данные приборы неразрушающего контроля используются для исследований на наличие дефектов сварных соединений, литых деталей, металлопроката. Чувствительный элемент (феррозонд) передвигают вдоль исследуемой поверхности. Происходит выработка импульсов тока. При наличии в изделии дефектов форма импульсов изменяется, что и фиксирует прибор.

Достоинством такого оборудования является возможность проводить диагностику металла сквозь толщу защитного покрытия (например, краски, лака, эмали и других), не обладающего магнитными свойствами, и толщина которого не превышает 6 миллиметров. Шероховатость металла не должна превышать Rz 320 мкм. Высокая чувствительность феррозонда позволяет определять дефекты, имеющие глубину от 0,1 мм и ширину от нескольких микрометров.

www.okorrozii.com

Дефектоскопия

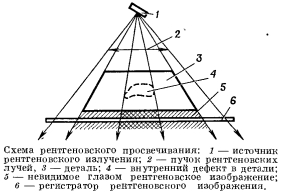

(от лат. defectus — недостаток и греч. skopéô — смотрю, наблюдаю) в военном деле, комплекс методов и средств неразрушающего контроля объектов воен. техники с целью обнаружения скрытых дефектов. К последним относятся нарушения сплошности структуры или свойств материалов, соединений, деталей, узлов, их внутр. геометрии и т.п., не обнаруживаемые при визуальном осмотре или не оговорённые в нормативно-технической документации. В основе методов дефектоскопии лежит исследование физических свойств материалов при воздействии на них рентгеновских, инфракрасных, ультрафиолетовых и гамма-лучей, радиоволн, ультразвуковых колебаний, магнитного и электростатич. полей и др. Скрытые дефекты выявляются с помощью спец. приборов — дефектоскопов. Действие их, как правило, основано на сравнении характеристик излучений (полей), прошедших (создаваемых) через качественное и дефектное изделие или его участок. Дефектоскопы классифицируются: по виду используемого излучения (поля) — на рентгеновские, радиационные, радиоволновые, инфракрасные, магнитные, токовихревые, ультразвуковые и др.; по способу представления результатов контроля — с визуализацией изображения дефекта, цифровой, стрелочной и др. индикацией; по кол-ву контролир. параметров — одно- и многопараметровые; по источнику контролир. излучения (поля) — с внешним источником или собственным излучением контролируемого изделия. В зависимости от контролируемых свойств изделия различают собственно дефектоскопы (для выявления нарушений сплошности), толщинометры (для измерения толщины слоев), структуроскопы (для определения нарушений структуры материалов). Сложность объектов военной техники, высокие требования к их надежности, многокомпонентность и большая функциональная значимость отд. элементов вызывают необходимость использования на всох этапах разработки, производства, эксплуатации и ремонта наиболее рациональной совокупности дефектоскопов, образующих (вместе с системой иx метрологического обеспечения) единую систему дефектоскопического обеспечения. В этой системе важная роль принадлежит дефектоскопам воен. назначения, используемым в войсках и на кораблях при техн. обслуживании и ремонте. Дефектоскопы воен. назначения отличаются от промышленных том, что первые должны обнаруживать дефекты в сложных агрегатах (вплоть до объекта в целом), тогда как вторые предназначены, как правило, для контроля исходных материалов простой геометрии или технологич. операций. Рентгенодефектоскопия основана на поглощении рентгеновских лучей, к-рое зависит от плотности среды и атомного номера элементов, образующих материал среды. При рентгеновском просвечивании (см. рис.) лучи, проходя через контролир. объект, дают на приёмнике его теневое изображение. По регистрируемому распределению интенсивности проходящих лучей определяют наличие трещин, раковин, включений инородного материала. Использование гамма-лучей основано на тех же физич. принципах. Источниками рентгеновского и гамма-излучений могут быть рентгеновские трубки или др. ускорители электронов (напр., бетатроны, линейные ускорители), а также радиоактивные изотопы. Теневое рентгеновское изображение регистрируется фотографированием на плёнку (рентгенография). При нейтронной радиографии общая схема получения теневого изображения аналогична показанной на рис. В качестве источника нейтронов могут быть ядерные реакторы, ускорители, радиоакт. изотопы. Благодаря особенностям взаимодействия нейтронов с веществом они в наибольшей степени поглощаются лёгкими, водородо- и боросодержащими материалами и в очень малой степени — тяжёлыми металлами (свинец, железо). Поэтому на нейтронограммах хорошо видны пластмассовые материалы, тонкие неметаллические плёнки, волокна за толстыми слоями металлов. Это позволяет иметь взаимодополняющие рентгеновское и нейтронное изображения. В частности, нейтронная радиография даёт возможность контролировать полноту и правильность заполнения пиротехнических устройств, снарядов, баков, ракет взрывчатым веществом и топливом. С появлением в объектах вооружения и военной техники большого числа элементов из пластмасс, в т.ч. армированных стеклопластиков, становится перспективным применение радиоволновых (радиотехнических) методов дефектоскопии. В основе этих методов лежит «просвечивание» изделий радиоволнами сантиметрового, миллиметрового или субмиллиметрового диапазона. Радиодефектоскопия металлических деталей из-за малой проникающей способности радиоволн ограничена. Радиоволновые методы применяются для контроля корпусов ракет, обтекателей антенн самолётов, бетонных деталей и т.п. Для обнаружения непрозрачных для видимого света включений используют инфракрасные (тепловые) лучи. Изображение дефекта получают в проходящем, отражённом или собственном излучении исследуемого изделия. Этим методом контролируют изделия, нагревающиеся в процессе работы. Дефектные участки в изделии изменяют тепловой поток, распределение интенсивности к-рого регистрируется теплочувствит. приёмником. Неоднородность строения материалов можно исследовать также ультрафиолетовыми лучами. В полевых условиях могут применяться люминесцентные методы контроля: с помощью аэрозолей на очищенную от грязи и жира поверхность наносится слой люминофора, избыток его удаляется, а люминофор, попавший в микротрещины, высвечивается лампой ультрафиолетового света. Т. о. удаётся выявлять микроскопич. трещины в металле, пластмассе и др. материалах. Дефекты в ферромагнитных материалах можно обнаружить с помощью магнитопорошкового и феррозондового методов. В обоих случаях контролируемое изделие предварительно намагничивается, затем по первому методу оно посыпается мелкодисперсным магнитным порошком, частицы к-рого образуют границу неоднородности намагничивания образца, выделяя таким образом зону дефекта. По второму методу эта зона обнаруживается спец. датчиками, вызывающими в месте дефекта изменение импульса тока. При контроле лопаток турбин, толщинометрии и структурометрии слоистых металлич. материалов применяются токовихревые методы. В этом случае в изделии возбуждаются вихревые токи переменным магнитным полем датчика дефектоскопа. Распределение токов регистрируется по электродвижущей силе, наведённой в приёмной катушке. Ультразвуковые методы дефектоскопии применяются для выявления дефектов в металлич. конструкциях, соединениях металлов с пластмассами, бетонных деталях и т.п. Они основаны на использовании упругих колебаний гл. обр. ультразвукового диапазона частот. Нарушения сплошности или однородности среды влияют на распространение упругих волн в изделии или на режим колебаний изделия. Источником ультразвуковых колебаний служат кристаллы, обладающие пьезоэлектрич. эффектом, а в некоторых случаях колебания в изделии возбуждаются с помощью передачи энергии через промежуточную среду (жидкость или металлич. стержень). Для регистрации изображения используются преобразователи на спец. электронно-лучевых трубках (трубки Соколова). В системах ультразвуковой дефектоскопии стали также применяться методы ультразвуковой голографии и акустооптические преобразователи, в к-рых используется эффект рассеяния света на ультразвуке. Весьма перспективны методы экзоакустической и экзоэлектронной эмиссии. Они основаны на том, что материал изделия при внешнем воздействии (механическом, тепловом или радиационном) выделяет энергию в виде ультразвуковых излучений, эмиссий электронов или электромагнитных излучений. Экзоэмиссионные излучения предупреждают о том, что материал изделия находится в состоянии, близком к началу разрушения. Измерение интенсивности экзоэмиссионных излучений позволяет предупреждать опасность разрушения важных конструкций, напр, мостов. В военном деле могут применяться как отдельные дефектоскопы для контроля наиболее ответственных элементов объекта военной техники (лопаток турбин и стоек шасси самолёта, деталей бронезащиты и ходовой части бронеобъектов, корпусов ракет и кораблей), так и подвижные дефектоскопические лаборатории на автомашинах и др. трансп. средствах. При дефектоскопии крупных объектов иногда используются стационарные лаборатории, оснащённые источниками высокоэнергетич. излучений большой проникающей способности (бетатронами, ускорителями, реакторами, изотопными источниками большой мощности дозы). Контроль ответственных соединений (герморазъёмы летательных аппаратов) осуществляется на спец. вибрационных стендах со стробоскопическими установками неразрушающего контроля в виде радиационных, ультразвуковых и инфракрасных дефектоскопов. Для обеспечения непрерывной дефектоскопии атомных силовых или энергетич. установок, корпусов подводных лодок и ответственной аппаратуры управления применяются токовихревые, инфракрасные, ультразвуковые, радиационные и радиоволновые датчики, входящие в автоматич. системы контроля работоспособности объектов. Рациональный выбор и правильное использование методов и средств дефектоскопии могут значит, повысить надёжность и эффективность работы военной техники. Лит.: Дубицкий Л.Г. Радиотехнические методы контроля изделий. Изд. 2-е. М., 1963; Минц Р.И., Дубицкий Л.Г. Экзоэмиссионная диагностика изделий электронной техники. Обзоры по электронной технике. М., 1975; Клюев В.В., Рейнберг М. Г. Основные принципы построения агрегатного комплекса средств неразрушающего контроля.—«Дефектоскопия», 1973, № 4; Методы неразрушающих испытаний. Физ. основы, практ. применения, перспективы развития. Пер. с англ. М., 1972. Л.Г.Дубицкий, В.Н.Сретенский.

При нейтронной радиографии общая схема получения теневого изображения аналогична показанной на рис. В качестве источника нейтронов могут быть ядерные реакторы, ускорители, радиоакт. изотопы. Благодаря особенностям взаимодействия нейтронов с веществом они в наибольшей степени поглощаются лёгкими, водородо- и боросодержащими материалами и в очень малой степени — тяжёлыми металлами (свинец, железо). Поэтому на нейтронограммах хорошо видны пластмассовые материалы, тонкие неметаллические плёнки, волокна за толстыми слоями металлов. Это позволяет иметь взаимодополняющие рентгеновское и нейтронное изображения. В частности, нейтронная радиография даёт возможность контролировать полноту и правильность заполнения пиротехнических устройств, снарядов, баков, ракет взрывчатым веществом и топливом. С появлением в объектах вооружения и военной техники большого числа элементов из пластмасс, в т.ч. армированных стеклопластиков, становится перспективным применение радиоволновых (радиотехнических) методов дефектоскопии. В основе этих методов лежит «просвечивание» изделий радиоволнами сантиметрового, миллиметрового или субмиллиметрового диапазона. Радиодефектоскопия металлических деталей из-за малой проникающей способности радиоволн ограничена. Радиоволновые методы применяются для контроля корпусов ракет, обтекателей антенн самолётов, бетонных деталей и т.п. Для обнаружения непрозрачных для видимого света включений используют инфракрасные (тепловые) лучи. Изображение дефекта получают в проходящем, отражённом или собственном излучении исследуемого изделия. Этим методом контролируют изделия, нагревающиеся в процессе работы. Дефектные участки в изделии изменяют тепловой поток, распределение интенсивности к-рого регистрируется теплочувствит. приёмником. Неоднородность строения материалов можно исследовать также ультрафиолетовыми лучами. В полевых условиях могут применяться люминесцентные методы контроля: с помощью аэрозолей на очищенную от грязи и жира поверхность наносится слой люминофора, избыток его удаляется, а люминофор, попавший в микротрещины, высвечивается лампой ультрафиолетового света. Т. о. удаётся выявлять микроскопич. трещины в металле, пластмассе и др. материалах. Дефекты в ферромагнитных материалах можно обнаружить с помощью магнитопорошкового и феррозондового методов. В обоих случаях контролируемое изделие предварительно намагничивается, затем по первому методу оно посыпается мелкодисперсным магнитным порошком, частицы к-рого образуют границу неоднородности намагничивания образца, выделяя таким образом зону дефекта. По второму методу эта зона обнаруживается спец. датчиками, вызывающими в месте дефекта изменение импульса тока. При контроле лопаток турбин, толщинометрии и структурометрии слоистых металлич. материалов применяются токовихревые методы. В этом случае в изделии возбуждаются вихревые токи переменным магнитным полем датчика дефектоскопа. Распределение токов регистрируется по электродвижущей силе, наведённой в приёмной катушке. Ультразвуковые методы дефектоскопии применяются для выявления дефектов в металлич. конструкциях, соединениях металлов с пластмассами, бетонных деталях и т.п. Они основаны на использовании упругих колебаний гл. обр. ультразвукового диапазона частот. Нарушения сплошности или однородности среды влияют на распространение упругих волн в изделии или на режим колебаний изделия. Источником ультразвуковых колебаний служат кристаллы, обладающие пьезоэлектрич. эффектом, а в некоторых случаях колебания в изделии возбуждаются с помощью передачи энергии через промежуточную среду (жидкость или металлич. стержень). Для регистрации изображения используются преобразователи на спец. электронно-лучевых трубках (трубки Соколова). В системах ультразвуковой дефектоскопии стали также применяться методы ультразвуковой голографии и акустооптические преобразователи, в к-рых используется эффект рассеяния света на ультразвуке. Весьма перспективны методы экзоакустической и экзоэлектронной эмиссии. Они основаны на том, что материал изделия при внешнем воздействии (механическом, тепловом или радиационном) выделяет энергию в виде ультразвуковых излучений, эмиссий электронов или электромагнитных излучений. Экзоэмиссионные излучения предупреждают о том, что материал изделия находится в состоянии, близком к началу разрушения. Измерение интенсивности экзоэмиссионных излучений позволяет предупреждать опасность разрушения важных конструкций, напр, мостов. В военном деле могут применяться как отдельные дефектоскопы для контроля наиболее ответственных элементов объекта военной техники (лопаток турбин и стоек шасси самолёта, деталей бронезащиты и ходовой части бронеобъектов, корпусов ракет и кораблей), так и подвижные дефектоскопические лаборатории на автомашинах и др. трансп. средствах. При дефектоскопии крупных объектов иногда используются стационарные лаборатории, оснащённые источниками высокоэнергетич. излучений большой проникающей способности (бетатронами, ускорителями, реакторами, изотопными источниками большой мощности дозы). Контроль ответственных соединений (герморазъёмы летательных аппаратов) осуществляется на спец. вибрационных стендах со стробоскопическими установками неразрушающего контроля в виде радиационных, ультразвуковых и инфракрасных дефектоскопов. Для обеспечения непрерывной дефектоскопии атомных силовых или энергетич. установок, корпусов подводных лодок и ответственной аппаратуры управления применяются токовихревые, инфракрасные, ультразвуковые, радиационные и радиоволновые датчики, входящие в автоматич. системы контроля работоспособности объектов. Рациональный выбор и правильное использование методов и средств дефектоскопии могут значит, повысить надёжность и эффективность работы военной техники. Лит.: Дубицкий Л.Г. Радиотехнические методы контроля изделий. Изд. 2-е. М., 1963; Минц Р.И., Дубицкий Л.Г. Экзоэмиссионная диагностика изделий электронной техники. Обзоры по электронной технике. М., 1975; Клюев В.В., Рейнберг М. Г. Основные принципы построения агрегатного комплекса средств неразрушающего контроля.—«Дефектоскопия», 1973, № 4; Методы неразрушающих испытаний. Физ. основы, практ. применения, перспективы развития. Пер. с англ. М., 1972. Л.Г.Дубицкий, В.Н.Сретенский.xn----7sbfkccucpkracijq8iofobm.xn--p1ai

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)