|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Вопрос 1 – Шпоночные и шлицевые соединения. Виды, расчет на прочность. Шлицевые и шпоночные соединения

Шлицевое соединение. Шпоночные и шлицевые соединения

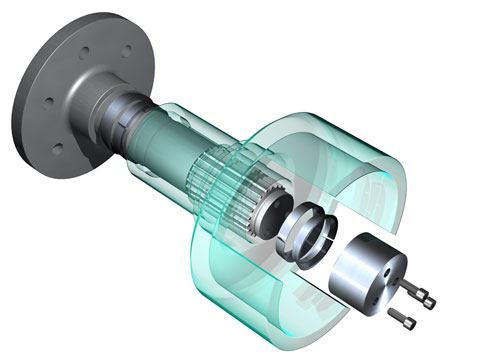

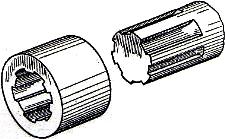

Шлицевое соединение – это соединение охватывающей и охватываемой поверхности (вал-отверстие). Используются шлицы и пазы, которые, как правило, в радиальном порядке располагаются на месте зацепления. Данное соединение обладает достаточной прочностью и обеспечивает соосность вала и отверстия. Основное преимущество заключается в том, что деталь может перемещаться в осевом направлении.

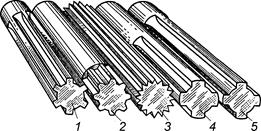

Шлицевое соединение: классификация

Как вы понимаете, существует несколько способов закрепить две детали при помощи шлица. В тех или иных условиях используют разные методы. Существуют эвольвентные шлицевые соединения. От прямобочных они отличаются формой зубца (боковой поверхностью) и впадинами. Имеют несколько неоспоримых преимуществ, таких как передача большого крутящего момента (Нм) и высокая точность центрирования под немалой нагрузкой. Если говорить о прямобочных соединениях, то основные плюсы заключаются в простоте изготовления и дешевизне. Также есть и треугольные шлицы, но они используются реже. Чаще всего в местах соединения неподвижных деталей с небольшим крутящим моментом. Довольно часто находят свое применение в тонкостенных втулках. В них использование других видов соединений не считается допустимым по ряду технологических причин.

Шпоночные и шлицевые соединения

В некоторых случаях на валах требуется закрепить шкив или шестерню. Если нужна еще и передача большого крутящего момента, то используются шпоночные, а также эвольвентные шлицевые соединения. Что касается шпонок, то широко применяются призматические, что обусловлено простотой монтажа. Основной вопрос заключается в том, что иногда нужно сделать возможным перемещение детали в осевом направлении. В этом случае используют посадку с зазором, а шпонка крепится к валу при помощи винтов. Если необходимо создать надежное соединение в малонагруженном месте, то хорошо подходит сегментная шпонка, которая имеет небольшую длину. Основное отличие шлицов в том, что используется большее количество зубьев и меньшие выступы. Соединения бывают 3-х видов: легкоразъемные, тугоразъемные и неподвижные. С каждым годом методы обработки деталей позволяют добиваться все лучших результатов с технологической точки зрения. Это высокая точность центрирования, взаимозаменяемость вышедших из строя запчастей и другое.

Как решались проблемы с карданным валом?

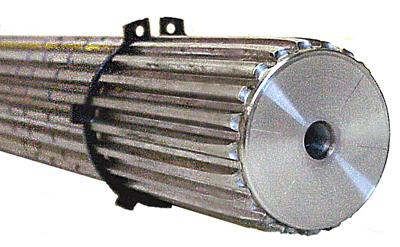

Теперь давайте рассмотрим эффективность шлицевых соединений. В этом случае шлиц служит для изменения длины вала, что требуется для обеспечения соосности агрегатов, при установке которых были допущены неточности. В опорный подшипник и собственно шлиц смазка подается при помощи масленки. Чаще всего используется солидол. Так как длина карданного вала такова, что во многих случаях смазка не доходит до всех рабочих узлов трения, то вполне целесообразно сократить каналы, по которым поступает масло или другая жидкость. Можно использовать прозрачные вставки. Они сделают возможным визуальный контроль и своевременную подачу смазки в узел трения. Чтобы скользящая вилка служила как можно дольше, применяют латунную вставку, которая заправляется в шлицевое соединение. Безусловно, это позволяет значительно уменьшить износ детали. В принципе, шлицевое соединение карданного вала надежное и простое в обслуживании, но оно не лишено недостатков.

Способы центрирования

Существует несколько способов выровнять по центру прямобочное шлицевое соединение. Один из них – по наружному диаметру. Для этого вал фрезеруют, а затем шлифуют по наружному диаметру. Кстати, это самый дешевый и эффективный метод центрирования. Втулка протягивается механически. Такой метод используется тогда, когда поверхность отверстия втулки не подвергалась термообработке или же термическому улучшению. Если говорить о дорогостоящих методах, то это центрирование по внутреннему диаметру. Дело в том, что вал фрезеруется, а затем шлифуется по боковым поверхностям. Способ применяется только при предварительной термической обработке вала и втулки. Чтобы получить равномерно распределенную нагрузку на каждый шлиц, используют центрирование по боковым сторонам. Отверстие и вал улучшаются термически. Чаще всего такое центрирование применяют для соединений с большим крутящим моментом и немалой нагрузкой.

Несколько важных моментов

Как уже было отмечено выше, шпоночные и шлицевые соединения используются для того, чтобы исключить проворачивание двух деталей относительно друг друга. Перед тем как установить деталь на вал, ее проверяют на прочность, что позволяет подобрать оптимальные технические характеристики, такие как материал, габариты, вес. Если говорить о процентной распространенности шлицов, то прямобочные занимают порядка 80 %, а на эвольвентные и треугольные остается всего по 10 %. В зависимости от загруженности соединения подбирается серия изделия, которая может быть легкой, средней или тяжелой. Важно обращать внимание на наличие смазки в соединении, особенно если оно подвижное. Отсутствие минерального масла или твердого материала приведет к тому, что в несколько раз увеличится коэффициент трения. А это - повышенный износ соединения и понижение КПД целого узла. Подача масла или солидола осуществляется централизованными автоматическими станциями (если количество узлов более 50 штук) или же механическим способом.

Заключение

Важный момент – это восстановление шпоночных и шлицевых соединений. Конечно, иногда проще выполнить замену, но когда это невозможно, то используют наращивание. Если простыми словами, то при помощи сварки восстанавливают исходное состояние изделия. Чаще всего применяется дуговая наплавка с последующей шлифовкой (при большом износе). Иногда бывает так, что обозначение шлицевых соединений не позволяет выполнить ремонт. Это бывает тогда, когда они легкоразъемные и не предназначены для переточки. Чтобы узел не выходил из строя, необходимо исключить какое-либо биение в соединении. Обеспечить это можно несколькими способами, например, установкой специальных прокладок. Вот, в принципе, и все, что можно сказать о том, что такое шлицевое соединение и для чего оно необходимо.

fb.ru

Вопрос 1 – Шпоночные и шлицевые соединения. Виды, расчет на прочность

Шпоночные соединения

1.1.Общие сведения

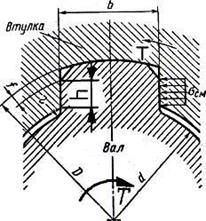

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стацдартизованы. Шпоночные пазы на валах получают фрезерованием дисковым или концевыми фрезами, в ступицах протягиванием.

Достоинства шпоночных соединений - простота конструкции и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения.

Недостаток - шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой крепление шпонки в пазу винтами (от возможных осевых смещений).

1.2. Разновидности шпоночных соединений

Шпоночные соединения подразделяют на напряженные и напряженные. Ненапряженные соединения получают при использовании призматических и сегментных шпонок. В этих случаях при сборке соединений в деталях не возникает предварительных напряжений. для обеспечения центрирования и исключения контактной коррозии ступицы устанавливают на валы с натягом.

Напряженные соединения получают при применении клиновых, и тангенциальных шпонок. При сборке таких соединений возникают предварительные (монтажные) напряжения.

Основное применение имеют ненапряженные соединения.

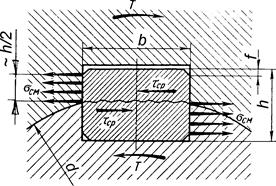

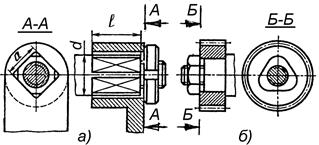

Соединения призматическими шпонками. Рабочими являются боковые, более узкие грани шпонок высотой h. Размеры сечения шпонки и глубины пазов принимают в зависимости от диаметра d вала.

По форме торцов различают шпонки со скругленными торцами исполнение 1, с плоскими торцами

исполнение 2 , с одним плоским, а другим скругленным торцом исполнение З .

Соединения сегментными шпонками . Сегментные шпонки, как и призматические, работают боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов. Сегментные шпонки и пазы для них просты в изготовлении, удобны при монтаже и демонтаже. Широко применяют в серийном и массовом производстве.

Соединения клиновыми шпонками . Клиновые шпонки имеют форму односкосных самотормозящих клиньев с уклоном 1:100. Такой же уклон имеют и пазы в ступицах. Клиновые шпонки изготовляют без головок и с головками. Головка служит для выбивания шпонки из паза. В этих соединениях ступицу устанавливают на валу с небольшим зазором. Клиновую шпонку забивают в пазы вала и ступицы, в результате на рабочих широких гранях шпонки создаются силы трения, которые могут передавать не только вращающий момент, но и осевую силу. Соединение хорошо воспринимает ударные и переменные нагрузки.

Соединения клиновыми шпонками применяют в тихоходных передачах.

Соединения тангенциальными шпонками. Тангенциальная шпонка состоит из двух односкосных клиньев с уклоном 1:100 каждый. Работает узкими боковыми гранями. Клинья вводятся в пазы вала и ступицы ударом; образуют напряженное соединение. Распорная сила между валом и ступицей создается в касательном (тангенциальном) направлении. В соединении ставят две тангенциальные шпонки под углом 120°, каждая шпонка передает момент только в одну сторону.

studfiles.net

43.Шпоночные и шлицевые соединения

Шпонка — это клиновая деталь с параллельными или непараллельными гранями, но в отличие от штифтов она устанавливается параллельно оси вала. По форме шпонки бывают обыкновенные, призматические, призматические с плоскими торцами, направляющие и сегментные. Клиновые шпоночные соединения обеспечивают передачу как вращающего момента, так и осевых усилий. Но есть и минусы: они вызывают перекос и радиальное смещение вала.

Шлицевые Их еще называют многошпоночными, поскольку у них несколько шпонок, и выполнены они вместе с валом.

Шлицевые соединения различаются в зависимости от форм зуба — треугольные, трапециедальные, прямоугольные, эвольвентные. У них есть некоторые преимущества по сравнению со шпоночными, так как они меньше ослабляют вал, могут передавать значительно большие мощности, обеспечивают осевое перемещение деталей вдоль вала, к тому же они лучше центрируют соединяемые детали.

23.Условия прочности при растяжении(сжатии).Уравнение прочности и три вида задач

Когда к стержню приложены по концам две равные противоположно направленные силы, действующие по его оси, стержень растянут или сжат.Прочность стержня при растяжении и сжатии обеспечена, если для каждого его поперечного сечения наибольшее расчетное (рабочее) напряжение не превосходит допускаемого [], = NIA [], где N — абсолютное значение продольной силы в сечении; А — площадь поперечного сечения; []—допускаемое напряжение при растяжении или сжатии для материала стержня. С помощью формулы решается три вида задач (выполняется три вида расчетов). 1. Проверка прочности (проверочный расчет). При заданных продольной силе N и площади поперечного сечения А определяют рабочее (расчетное) напряжение и сравнивают его с допускаемым непосредственно по формуле 2.Подбор сечения (проектный расчет).Исходя из условия, можно определить необходимые размеры сечения, зная продольную силу и допускаемое напряжение. Решив неравенство, получим A≥N/].

3 Определение допускаемой продольной силы. Допускаемое значение продольной силы в поперечном сечении стержня можно найти по формуле N] ] А.

42.Винтовые механизмы(передача винт-гайка)

Передача винт—гайка предназначена для преобразования вращательного движения одного из элементов пары в поступательное перемещение другого. При этом как винт, так и гайка могут иметь либо одно из названных движений, либо оба движения вместе К достоинствам винтовых механизмов относятся: простота получения медленного поступательного движения и возможность большого выигрыша в силе, плавность, бесшумность, способность воспринимать большие нагрузки, возможность осуществления перемещений с высокой точностью, простота конструкций.

Недостатками винтовых механизмов являются: большие потери на трение и, как следствие, низкий к. п. д.

Примером конструкции грузового винтового механизма может служить домкрат

24. Расчеты на срез и смятие.

Срезом или сдвигом называется деформация, возникающая под действием двух близко расположенных противоположно направленных равных сил. При этом возникают касательные напряжения Примером элемента металлических конструкций, работающего на срез, может служить эаклёпка. На стержень заклепки давление со стороны отверстия в листе передается по боковой поверхности полуцилиндра высотой, равной толщине листа.

Смятие – местная деформация сжатия по площадкам передачи давления. Напряжения смятия распределены по поверхности неравномерно. Так как закон их распределения точно неизвестен, расчет ведут упрощенно, считая их постоянными по расчетной площади смятия Проверку элементов конструкции на смятие производят по формуле см = Q\Аcm < [см]. где Асм — площадь смятия; [см] —допускаемое напряжение на смятие.

studfiles.net

6 Шпоночные и шлицевые соединения

ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Для соединения деталей машин с валами, когда к точности центрирования соединяемых деталей не предъявляют повышенных требований, применяют шпоночные соединения.

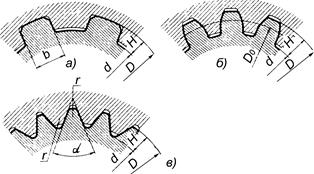

Шпоночные соединения выполняют со шпонками призматическими, сегментными, клиновыми и тангенциальными (рис. 1). Наиболее распространены призматические шпонки. Они распространены благодаря простоте, удобству сборки−разборки и экономичности. Вследствие смятия и среза шпонок, ослабления сечения валов и втулок пазами и образования концентраторов напряжений шпоночные соединения не могут передавать большие крутящие моменты.

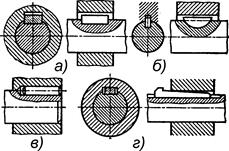

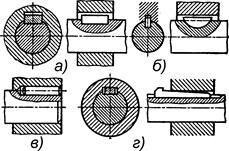

а – призматическая шпонка; б – сегментная шпонка; в – клиновая шпонка Рис. 1

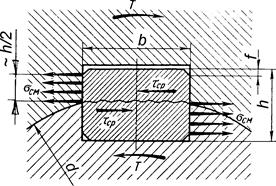

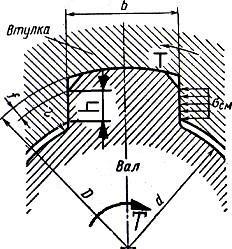

Основные параметры шпоночных соединений с призматическими шпонками (рис. 2) регламентированы по ГОСТ23360-78.

Рис. 2

Здесь d − диаметр вала;

b − ширина шпонки или шпоночного паза на валу;h − высота шпонки;

t1 − глубина паза на валу;t2 − глубина паза во втулке;l − длина шпонки;

L − длина шпоночного паза на валу.

2

Посадки шпоночных соединений осуществляются по боковым сторонам шпонки (b) в системе вала. Поля допусков выбираются по ГОСТ26360-78.На ширину шпонки принят допускh9, что сделано для уменьшения номенклатуры шпонок и обеспечения возможности их централизованного изготовления. Предусмотрено три вида соединения: свободное, нормальное, плотное (табл. 2.4). Свободное соединение применяют в единичном и серийном производстве, нормальное – в серийном и массовом, плотное – для направляющих шпонок. Посадки нормального и плотного соединений относятся к группе переходных.

Схема расположения этих полей для ширины соединения b = 10 мм показана на рис. 1.

Рис. 1. Расположение полей допусков трех видов шпоночных соединений

На высоту шпонки h установлен допускh21, на длину шпонкиl − h24, на длину шпоночного паза на валуL − h25.

3

Допуски размеров для вала (d − t1) и втулки (d +t2) (рис. 2) приведены в таблице 2.

Рис. 2

Таблица 2

Высота шпонки (h) | d − t1 | d + t2 |

2…6 | − 0,1 | + 0,1 |

6…18 | − 0,2 | + 0,2 |

18…50 | − 0,3 | + 0,3 |

Пример условного обозначения призматической шпонки исполнения 1 с размерамиb= 18 мм,h= 11 мм,l= 100 мм:

Шпонка 18×11×100ГОСТ 23360−78.

Исполнения 2 (3):

Шпонка 2 (3) 18×11×100ГОСТ 23360−78.

Соединения сегментными шпонками могут выполняться только нормальными и плотными.

Соединения с клиновыми шпонками являются напряженными с уклоном 1:100 на шпонке и дне паза втулки.

4

Допуски и посадки шлицевых соединений

Наиболее важными преимуществами шлицевых соединений перед шпоночными является возможность передачи больших крутящих моментов, высокая прочность и надежность соединения, повышенная точность центрирования и направления втулок на валу. Шлицевые соединения в зависимости от профиля зубьев разделяются на прямобочные, эвольвентные и треугольные.

Шлицевые соединения с треугольным профилем не стандартизованы;

их применяют чаще всего вместо посадок с натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов. Обычно угол профиля трреугольного шлицевого соединения составляет 60°.

Шлицевые соединения с прямобочным профилем применяются в подвижных и неподвижных соединениях для передачи крутящего момента, когда к точности центрирования предъявляются повышенные требования.

Шлицевые соединения с эвольвентным профилем зубьев имеют существенные преимущества по сравнению с прямобочными: они могут передавать большие крутящие моменты, имеют на 10 − 40% меньше концентрацию напряжений у основания зубьев, повышенную циклическую долговечность, обеспечивают лучшее центрирование и направление деталей, но они очень сложны и дороги.

Наиболее распространены шлицевые соединения с прямобочным профилем. Они используются в подвижных (с зазором) и неподвижных (с натягом) соединениях (рис. 1).

Рис. 1. Прямобочные шлицевые соединения при центрировании:

а− по наружному диаметруD,б − по внутреннему диаметруd,

в− по боковым сторонамb

Размеры шлицевых соединений регламентированы по ГОСТ 1139−80. Основные размеры:

D − наружный диаметр соединения;d − внутренний диаметр соединения;b − ширина шлица;

z − количество шлицев.

5

Используют три способа центрирования: по наружному диаметру соединения (по D), по внутреннему диаметру соединения (поd) и по боковым поверхностям зубьев и впадин (поb).

Центрирование по D используется для подвижных и неподвижных соединений, при передаче небольших крутящих моментов и в других соединениях, подвергаемых малому износу. Для обеспечения этого сопряжения втулка должна изготовляться с относительно небольшой твердостью, чтобы обеспечить обработку чистовой протяжкой. Вал может иметь большую твердость и обрабатывается шлифованием по наружному диаметру. Этот способ центрирования наиболее простой и экономичный.

Центрирование по d используется для получения высокой точности в отношении совмещения осей вала и втулки. Объясняется это тем, что отверстия по внутреннему диаметру и у вала, и у втулки могут быть окончательно обработаны шлифованием. Эти соединения используются, когда вал и втулка должны иметь большую твердость. Этот способ дорогой, но наиболее точный.

Центрирование по b используется, когда необходимо передать большие крутящие моменты особенно при знакопеременной нагрузке, с реверсированием. При этом способе не обеспечивается высокой точности центрирования, и поэтому он применяется значительно реже, чем два других.

Посадки шлицевых соединений назначаются по параметру центрирования и боковым сторонам шлицев. Таким образом, имеются три варианта назначения посадок:

1)по D иb;

2)по d иb;

3)по b.

При этом поля допусков по центрирующим параметрам шлицевого соединения взяты из ГОСТ 25347−82 для гладких соединений.

Предпочтительные поля допусков центрирующих диаметров:

валов: g6;js6;f7;js7;e8;f8; втулок:H7;F8;D9;F10.

Посадки предпочтительного применения: при центрировании по D:

посадки по D |

| H 7 | ; |

| H 7 | ; |

|

|

| ||||

|

|

|

| js6 |

|

| |||||||

|

| f 7 |

|

|

|

| F8 |

|

|

| |||

посадки по b | F8 |

| ; | F8 ; |

| ; |

| ||||||

| f 7 |

| js7 |

| |||||||||

|

|

|

|

| f 8 |

|

|

| |||||

при центрировании по d: |

|

| |||||||||||

посадки по d | H 7 | ; |

| H 7 |

| ; |

|

|

|

| |||

| f 7 |

| g6 | F10 |

| ||||||||

|

|

|

|

|

|

| |||||||

посадки по b | D9 | ; | D9 ; |

| ; | ||||||||

|

| h9 |

|

|

| k7 |

| js7 |

|

| |||

|

|

|

|

| 6 |

|

|

| |

при центрировании по размеру b: |

|

|

|

|

| ||||

посадки по b | F8 | ; D9 | ; D9 ; | F10 | ; | F10 . |

| ||

| d9 |

| |||||||

| js 7e8 | f 8 |

|

| f 8 |

| |||

Поля допусков нецентрирующих диаметров (ГОСТ 1139−80) | |||||||||

Нецентрирующий |

| Вид |

|

|

| Поля допусков |

| ||

диаметр | центрирования |

|

| втулки |

| вала | |||

D |

| По d илиb |

|

|

| h22 |

| a11 | |

d |

| По D илиb |

|

|

| h21 |

| − | |

В стандарте ГОСТ 1139−80 допуски отклонений формы шлицев и расположения их поверхностей не предусмотрены. Эти погрешности, возникающие при изготовлении, компенсируются за счет больших зазоров по нецентрирующим диаметрам.

Обозначение шлицевых прямобочных соединений на чертежах. На чертежах шлицевые прямобочные соединения обозначаются в следующей последовательности:

D

d − z × d × D × b ГОСТ 1139−80.b

Примеры обозначения шлицевого соединения вала и втулки:

для шлицевого соединения с параметрами z = 8,d = 36 мм,D = 40 мм,

b = 7 мм, с центрированием поd, с посадками поd | H 7 | ; D | h22 | и по b | D9 | |||||||

e8 | a11 | f 8 | ||||||||||

| H 7 |

| h22 |

| D9 |

|

|

| ||||

d −8 ×36 | × 40 | × 7 | ГОСТ 1139−80. |

|

|

|

| |||||

e8 | a11 | f 8 |

|

|

|

| ||||||

|

|

|

|

|

|

|

|

| ||||

для отверстия этого же соединения

d − 8× 36H7× 40h22× 7D9 ГОСТ 1139−80

и вала

d − 8× 36e8× 40a11× 7f8 ГОСТ 1139−80.

Допускается не указывать в обозначении допуски нецентрирующих диаметров. Например, при центрировании по наружному диаметру с посадкой

по диаметру центрирования D H 8 и по размеруb | F10 | ||||||||

|

|

|

|

|

| h7 | h9 | ||

D − 8× 36× 40 | H 8 |

| × 7 | F10 | ГОСТ 1139−80. |

| |||

h7 |

|

|

|

| |||||

|

|

|

| h9 |

| ||||

To же при центрировании по боковым сторонам | |||||||||

b − 8× 36× 40 | h22 | × 7 | D9 | ГОСТ 1139−80. |

| ||||

|

|

| |||||||

|

| a11 |

|

| h8 |

| |||

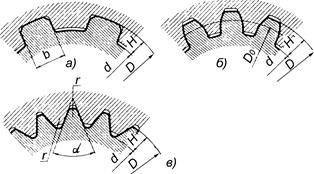

7

Соединения шлицевые эвольвентные (ГОСТ 6033−80). Принципиальный подход к нормированию точности в эвольвентных соединениях аналогичен прямобочным − поля допусков берутся по ГОСТ 25347−82, даются поля допусков на центрирующие и нецентрирующие элементы (рис. 2).

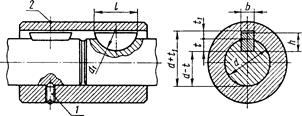

Основные размеры (рис. 2):

D – номинальный диаметр соединения;

d– диаметр делительной окружности;

m– модуль;

z– число зубьев;

Da – диаметр окружности вершин зубьев втулки;Df – диаметр окружности впадин втулки;

da – диаметр окружности вершин зубьев вала;

df – диаметр окружности впадин вала;

e– ширина впадины втулки;

s – толщина зуба вала;α – угол профиля зуба;

p – делительный окружной шаг зубьев.

Рис. 2 Основные размеры шлицевого эвольвентного соединения

Наружные диаметры нормируются (ГОСТ 6033−80) отD = 4 до 500 мм, модули отm = 0,5 до 10 мм, числа зубьев отz = 6 до 82. Угол профиля принятα = 30° с тем, чтобы получить более крупную эвольвентную поверхность и более толстое основание зуба.

Некоторые зависимости: d =mz;

p = πm;

D = Df – при плоской форме дна впадины втулки;

D = da – при центрировании по наружному диаметру.

В эвольвентных соединениях используются три способа центрирования

(рис. 3):

8

Рис. 3. Эвольвентные шлицевые соединения при центрировании:

а − по наружному диаметру,б − по боковым сторонам,в − по внутреннему диаметру

Обозначение шлицевых эвольвентных соединений на чертежах.

Обозначения шлицевых эвольвентных соединений содержат номинальный диаметр соединения D, модульт, обозначение посадки соединения, помещенное после размеров центрирующих элементов, и номер стандарта.

Примеры обозначения:

1) при центрировании по боковым сторонам зубьев D = 50 мм,т = 2 мм,

посадка 99Hg :

соединения 50 × 2× 9H/9g ГОСТ 6033−80;

втулки 50 × 2× 9H ГОСТ 6033−80; вала 50× 2× 9g ГОСТ 6033−80;

2) при центрировании по наружному диаметру Df = 50 мм,т = 2 мм,

посадка Hg67 :

соединения 50 × 2× H7/g6 ГОСТ 6033−80;

3) при центрировании по внутреннему диаметру Da = 50 мм,т = 2 мм, посадкаH7/g6:

i50× 2× H7/g6 ГОСТ 6033−80

(i обозначает центрирование по внутреннему диаметру).

studfiles.net

6. Шпоночные и шлицевые соединения

Шпоночные соединения применяются для соединения втулок, шкивов, муфт, рукояток и других деталей машин с валами, когда к точности центрирования не предъявляется особых требований.

6.1. Допуски и посадки призматических шпоночных соединений

В настоящее время стандартами определены требования к призматическим шпоночным соединениям без крепления шпонки на валу (ГОСТ 23360 - 78) и для направляющих шпонок с креплением шпонки на валу (ГОСТ 8790 - 79).

Рис. 15. Виды исполнения шпонок

Рассмотрим основные требования, предъявляемые к призматическим шпоночным соединениям без крепления шпонки на валу установленные (ГОСТ 23360 – 78). Стандартом предусмотрены три вида исполнения шпонок (рис. 15). Параметры сечения шпонки и шпоночного паза приведены на (рис. 16). Стандартом регламентируются: ширина шпонки b, высота шпонки h, длина шпонки L, глубина шпоночного паза на валу t1 и глубина шпоночного паза во втулке t2.

Характер соединения шпонки со шпоночными пазами вала и отверстия определяется их назначением. На рис. 15 приведены схемы расположения полей допусков шпонки и шпоночных пазов вала и отверстия.

По характеру соединения существуют нормальное, плотное и свободное шпоночное соединения. Нормальное и плотное соединения обеспечивают неподвижное соединение шпонки с пазом вала и пазом втулки. Плотное соединение назначают при ударных и реверсивных нагрузках в мелкосерийном и индивидуальном производстве. В массовом и крупносерийном производствах, в целях облегчения сборки, рекомендуется применять нормальные посадки. Посадки, обеспечивающие свободное соединение, назначают для направляющих шпонок.

Требования к допускам на глубину шпоночного паза вала и втулки, приведены в табл. 5.

Рис. 17. Расположение полей допусков в шпоночных соединениях

Т а б л и ц а 5

Предельные отклонения шпоночных пазов

| Высота шпонки h, мм | Предельные отклонения | |

| t1 | d + t2 | |

| От 2 до 6 свыше 6 до 18 свыше 18 до 50 | 0 +0,1 0 +0,2 0 +0,3 | 0 +0,1 0 +0,2 0 +0,3 |

Примечание: на рабочам чертеже предпочтительно на валу указать размер t1, а на отверстии втулки d + t2; если указывается на валу размер d - t1, предельные отклонения назначаются со знаком минус.

Длина шпоночного паза вала выполняется по Н15.

Длина шпонки L выполняется по h24.

Высота шпонки выполняется по h21.

Допускается изготавливать шпонки высотой от 2 до 6 мм по h9

Шероховатость поверхности боковой поверхности шпоночного паза Ra3,2, дна шпоночного паза Ra6,3.

6.2. Соединения с сегментными шпонками

ГОСТ 24071-80 устанавливает размеры шпонок, пазов вала и отверстия, допуски и посадки.

Установлено два вида исполнения сегментных шпонок, показанных на рис. 18.

Рис. 18. Сегментные шпонки

Поля допусков шпонки и шпоночных пазов вала и отверстия, требования к шероховатости пазов приняты такими же как и для шпоночных соединений с призматическими шпонками. Шпоночные соединения с сегментными шпонками применяются только для неподвижных соединений, для которых предусмотрены посадки такие же как и для призматических шпонок. Посадки, образующие свободные соединения для сегментных шпонок, отсутствуют.

Регламентированы:

ширина шпонки b выполняется по h9,

высота шпонки h и h2 = 0,8h выполняется по h21,

диаметр шпонки d выполняется по h22.

studfiles.net

Шпоночные и шлицевые соединения

Строительные машины и оборудование, справочник

Категория:

Крановщикам и стропальщикам

Шпоночные и шлицевые соединения

Шпоночные и шлицевые соединенияДля чего служат шпонки?

Шпонки служат для передачи крутящего момента от ступицы маховика, шкива, зубчатого колеса и т. п. к валу или от вала к ступице детали.

На какие виды подразделяются шпоночные соединения в зависимости от способов сборки?

В зависимости от способов сборки шпоночные соединения подобно силовым клиновым соединениям подразделяются на напряженные и ненапряженные.

Напряженные шпоночные соединения выполняются с помощью только клиновых шпонок, а ненапряженные—с помощью призматических и сегментных шпонок.

Как подразделяются клиновые шпонки по способу расположения их на валах?Клиновые шпонки по способу расположения нх на валах подразделяются на тангенциальные, фрикционные и врезные.

Какие шпонки называются врезными?

Шпонки, находящиеся в пазах вала, называются врезными.

Как подразделяются по конструкции клиновые врезные шпонки?

Клиновые врезные шпонки по конструкции подразделяются на шпонки клиновые с плоскими или с закругленными концами без головки и на шпонки клиновые с головкой.

С каким уклоном выполняются клиновые шпонки?

Все клиновые врезные шпонки выполняются с уклоном 1/100. Такой же уклон должен быть в пазах ступицы.

Как подразделяются по назначению призматические шпонки?

По назначению призматические шпонки подразделяются на обыкновенные, высокие, направляющие и скользящие. Причем призматические шпонки всёх видов врезные. Примерно половина их высоты находится в пазу вала и половина — в пазу ступицы.

Для каких соединений предназначены призматические обыкновенные и высокие шпонки?

Обыкновенные и высокие призматические шпонки с круглыми или с плоскими головками предназначены для неподвижных соединений ступиц с валами.

В каких случаях применяются призматические направляющие и скользящие шпонки?

Направляющие призматические шпонки применяются в тех случаях, когда ступица должна перемещаться вдоль валов, а скользящие — в тех случаях, кбгда требуется большое перемещение ступиц вдоль валов.

Поэтому направляющие итонки прикрепляются к валу винтами, а скользящие соединяются со ступицей выступом цилиндрической формы.

Какие грани призматических шпонок являются рабочими?

Рабочими гранями призматических шпонок являются их боковые, более узкие грани.

Что представляют собой сегментные шпонки?

Сегментные шпонки всегда врезные. Они вкладываются в сегментную канавку на валу свободно (но без качки) и легко вынимаются при разборке.

Сегментные шпонки, подобно призматическим, работают гранями. Какие шпонки получили наибольшее распространение?

Наибольшее распространение получили призматические обыкновенные шпонки, так как по сравнению с сегментными шпонками они врезаются в вал на меньшую глубину, а по сравнению с клиновыми — обеспечивают большую точность росадок ступиц на валах.

Из какого материала изготовляются шпонки?

Шпонки изготовляются из углеродистой стали С пределом прочности не ниже 60 кг/мм2. В каких случаях применяются шлицевые соединения?

Шлицевые соединения применяются в передаточных механизмах для соединения валов с зубчатыми колесами и муфтами, например в коробках перемены передач. Шлицевые соединения напоминают шпоночные, только вместо одной канавки по всей окружности вала делается несколько канавок и выступов (шлицев) прямоугольного, треугольного н фасонного, профиля. Точно такие же шлицы делаются в ступице детали (рис. 1).

Рис. 1. Шлицевое соединение

Шлицевые соединения более сложны по устройству и изготовлению, чем шпоночные, однако их преимущества бесспорны. Они обеспечивают точное расположение детали по валу, позволяют передавать очень большие силовые моменты благодаря значительно большей поверхности соприкосновения соединяемых деталей и более равномерному распределению давления по этой поверхности.

Шлицевые соединения применяются как в качестве подвижных, обеспечивающих возможность осевого перемещения ступиц по валу, так и в качестве неподвижных —для неподвижного скрепления ступиц с валом.

—

Уход за шпоночными и шлицевыми соединениями заключается в осмотре и замене ослабленных шпонок и деталей с изношенными шлицами и шлицевыми пазами. Осмотр и проверка шпоночных и шлицевых соединений производится при технических уходах ТУ-1 и ТУ-2 только в местах, доступных для внешнего осмотра и простукивания.

При осмотре шпоночных соединений проверяют величину износа шпонок и шпоночных пазов, а также надежность крепления направляющих шпонок. При осмотре шлицевых соединений проверяют величину износа шлицев и шлицевых пазов, легкость перемещения детали по шлицам в подвижном шлицевом соединении, а также отсутствие трещин и задиров на шлицах.

Проверку шпоночных и шлицевых соединений можно производить покачиванием вала вручную. Если есть зазор, значит износ в соединении слишком велик. Кроме того, качество соединения можно проверять на слух: если при работе узла слышен характерный стук, значит шпоночное или шлицевое соединение ослаблено, и его необходимо ремонтировать.

Шпоночное соединение ремонтируется заменой шпонки или изготовлением шпоночных пазов в новом месте. При замене шпонки шпоночный паз можно увеличивать не более чем на 15% от номинального размера Не разрешается устанавливать слишком тугие или слишком ослабленные шпонки, закладывая в образовавшийся зазор прокладки. Категорически запрещается также применять ступенчатые шпонки.

Шлицевые соединения разрешается оставлять без ремонта при зазоре не более 0,4 мм для реверсивных передач и не более 0,5 мм для прочих передач.

Читать далее: Резьбовые соединения

Категория: - Крановщикам и стропальщикам

Главная → Справочник → Статьи → Форум

stroy-technics.ru

| Вопросы | № отв. | Ответы |

| 15.1 Для чего преимущественно служат шпоночные и шлицевые (зубчатые) соединения? | Для закрепления на валу (или оси) вра-щающихся деталей и для передачи крутящего момента от вала к этим деталям или наоборот Для повышения жёсткости вращающихся валов, путём объединения её с жесткостью деталей, одетых на вал Для фиксации деталей, одетых на вал (или ось), от сдвига в осевом направлении Для восприятия осевых сил со стороны зубчатых колёс, червяков и т.п. | |

15.2 Назовите представленные на рисунке шпонки в порядке от а до г

| Круглая, штифтовая, призматическая, клиновая Призматическая, сегментная, цилиндрическая, клиновая Круглая, штифтовая, сегментная, клиновая Цилиндрическая, полукруглая, призматическая, клиновая | |

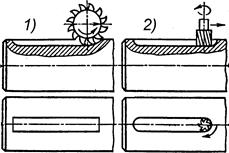

15.3 Рисунки 1 и 2 иллюстрируют картину обработки шпоночных пазов на валах.

Для каких шпонок, призматических, цилиндрических, клиновых или сегментных предназначены пазы на рисунке 1 и рисунке 2?

| Рис. 1 – сегментная, рис. 2 - клиновая Рис. 1 – сегментная, рис. 2 - цилиндрическая Рис. 1 – призматическая, рис. 2 – призматическая Рис. 1 – сегментная, Рис. 2 - призматическая | |

15.4 Какое шпоночное соединение способно не только передавать крутящий момент, но и осевую силу?

| Соединение призматической и сегментной шпонкой Соединение цилиндрической шпонкой Соединение клиновой шпонкой Соединение сегментной шпонкой | |

15.5 По какой формуле выполняется проверочный расчёт на прочность призматической шпонки с рабочей длиной ℓр?

|  см ≈ 4Т / d ∙ h ∙ ℓр ≤ [ см ≈ 4Т / d ∙ h ∙ ℓр ≤ [  см ] см ]

ср = T / 0,2 ∙ d3 ≤ [ ср = T / 0,2 ∙ d3 ≤ [  ср] ср]

ср = T / d ∙ b ∙ ℓр ≤ [ ср = T / d ∙ b ∙ ℓр ≤ [  ср] ср]

см ≈ T / d ∙ b2 ∙ ℓр ≤ [ см ≈ T / d ∙ b2 ∙ ℓр ≤ [  см ] см ]

| |

15.6 Сечение призматической шпонки b х h выбирается по рекомендациям справочника в зависимости от диаметра вала d.

Когда такой выбор сделан, то что остаётся вычислить, чтобы окончательно выбрать стандартные размеры шпонки?

| Площадь поперечного сечения шпонки для расчёта её на изгиб Площадь сечения шпонки для расчёта её на кручение Рабочую длину шпонки из условия её прочности при смятии Рабочую длину шпонки из условия прочности при срезе | |

15.7 После выбора размеров сегментной шпонки по диаметру вала, её следует проверить на смятие и срез.

По какой из формул делается проверка на срез?

|  ср = T / 0,2 ∙ d1 ≤ [ ср = T / 0,2 ∙ d1 ≤ [  ср] ср]

ср = T / d ∙ b ∙ ℓ ≤ [ ср = T / d ∙ b ∙ ℓ ≤ [  ср] ср]

ср = 4Т / d ∙ h ∙ ℓ ≤ [ ср = 4Т / d ∙ h ∙ ℓ ≤ [  ср] ср]

ср = 2T / d ∙ b ∙ ℓ ≤ [ ср = 2T / d ∙ b ∙ ℓ ≤ [  ср] ср]

| |

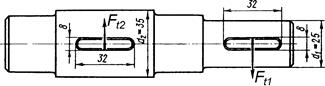

15.8 На диаметре вала d1 = 25мм устанавливается шкив ременной передачи, а на диаметре d2 = 35мм – ведущая шестерня редуктора.

Если размеры шпонки обоснованы расчётом для диаметра d1 = 25мм, то можно ли без расчёта использовать такую же шпонку на диаметре d2 = = 35мм?

| Нельзя, так как диаметр больше Можно, если проверить её на срез Нельзя, так как окружная сила Ft2 меньше, чем Ft1 Можно, так как напряжения в ней будут меньше тех, на которые она рассчитана | |

15.9 Каково основное преимущество шлицевых (зубчатых) соединений по сравнению со шпоночными?

| Большая площадь несущих поверхностей, а значит способность передавать больший крутящий момент Меньшая масса соединяемых деталей, а значит меньшая материалоёмкость Изготовление шлицевых деталей проще и дешевле, чем деталей под шпоночное соединение Отсутствие в соединении вала со втулкой третьей детали – шпонки | |

15.10 Назовите типы шлицевых соединений, иллюстрированных ниже

| а – прямобочное, б – треугольное, в – эвольвентное а – треугольное, б – эвольвентное, в – прямобочное а – эвольвентное, б –прямобочное, в – треугольное а – прямобочное, б – эвольвентное, в – треугольное | |

15.11 Какие из иллюстрированных ниже шлицевых соединений центрируются по наружному диаметру, а какие по боковым поверхностям зубьев?

| По наружному диаметру – а, б, в По наружному диаметру – а, по боковым поверхностям – б, в По наружному диаметру – б, в, по боковым поверхностям а По боковым поверхностям – а, б, в | |

15.12 По какой из формул проверяется на прочность изображённое ниже шлицевое соединение?

|  см = 2Т / К3 ∙ z ∙ h ∙ dср∙ ℓ ≤ [ см = 2Т / К3 ∙ z ∙ h ∙ dср∙ ℓ ≤ [  см] см]

см = 2Т / z ∙ b ∙ dср∙ ℓ ≤ [ см = 2Т / z ∙ b ∙ dср∙ ℓ ≤ [  см] см]

см = 2Т / (D2 ∙ d2) ∙ ℓ ≤ [ см = 2Т / (D2 ∙ d2) ∙ ℓ ≤ [  см] см]

см = 4Т / (D2 ∙ d2) ∙ ℓ ≤ [ см = 4Т / (D2 ∙ d2) ∙ ℓ ≤ [  см] см]

| |

15.13 Проектируя редуктор, для установки на его валу зубчатого колеса вы взяли из справочника стандартные в поперечном сечении параметры шлицевого соединения (число шлицев z, наружный и внутренний диаметры D и d и пр.).

Что остаётся вычислить, чтобы обеспечить прочность выбранного соединения?

| Напряжение смятия [  см] в соединении

Напряжение среза см] в соединении

Напряжение среза  ср в соединении

Высоту зубьев (шлицев) h, мм,

Рабочую длину шлицев (зубьев) ℓр, мм ср в соединении

Высоту зубьев (шлицев) h, мм,

Рабочую длину шлицев (зубьев) ℓр, мм

| |

15.14 Перед вами иллюстрация шлицевых (зубчатых) валов с различными типами шлицев. Перечислите номера валов с прямобочными шлицами, затем с эвольвентными и ,наконец, с треугольными

| 1; 3; 4; 2; 5 1; 4; 5; 2; 3 4; 5; 1; 2; 3 1; 4; 2; 3; 5 | |

| 15.15 Какой материал наиболее часто применяется для изготовления шпонок | Сталь среднеуглеродистая Чугун серый Чугун белый Бронза оловянистая | |

| 15.16 Критерием работоспособности и расчёта шлицевых соединений является… | Прочность при изгибе Прочность при срезе Прочность при смятии Прочность при износе | |

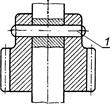

15.17 Штифтовые соединения применяют для соединения осей и валов с установленными на них деталями, например зубчатыми колёсами при передаче небольших моментов.

Какие силы способен воспринимать штифт 1 в представленном ниже соединении?

| Только осевые вдоль вала Только окружные Осевые и окружные Не воспринимает никакие силы | |

15.18 Профильное соединение образуется за счёт сопряжения некруглого в сечении вала с аналогичным по форме отверстием в детали, одетой на вал.

Какую приблизительно форму имеют в сечении валы на рисунках а и б?

| а – треугольную; б – овальную а – прямоугольную; б - треугольную а – треугольную; б - прямоугольную а – круглую; б - трёхгранную |

infopedia.su

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)