|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Производственный и технологический процессы Производственный процесс это. Технологический и производственный процесс

1.4.Производственный и технологический процессы. Структура технологического процесса.

Производственный процесс - совокупность всех действий людей и орудий приборостроительного производства, необходимых на данном предприятии для изготовления выпускаемых приборов и устройств. Производственный процесс включает не только основные процессы, непосредственно связанные с изготовлением приборов и устройств, подлежащих поставке, но все вспомогательные процессы: изготовление режущего и контрольно-измерительного инструмента, изготовление и ремонт технологической оснастки и специального оборудования и др.

Технологический процесс - часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

Структура технологического процесса.

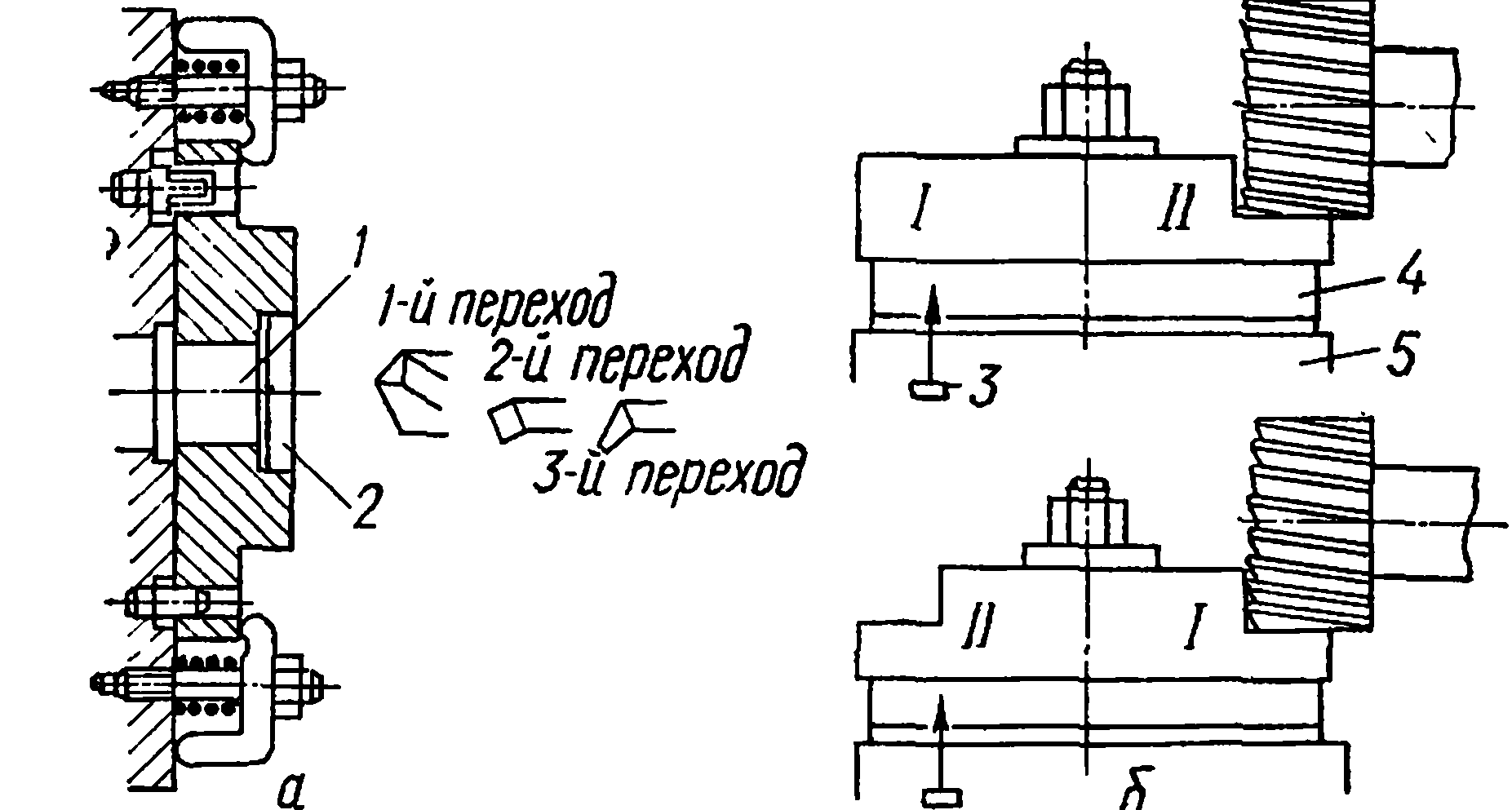

С целью обеспечения наиболее рационального процесса механической обработки заготовки составляется план обработки с указанием порядка обработки и способа обработки поверхностей. В связи с этим весь процесс механической обработки расчленяется на составные части: технологические операции, установы, позиции, переходы, проходы, приемы.

Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте (токарно-револьверная операция, шлифовальная операция, операция напыления слоя микросхемы и др.). Технологическая операция состоит из элементов: установка технологического перехода, вспомогательного перехода, рабочего хода, вспомогательного хода и позиции.

Рабочее место - это зона, оснащенная необходимыми технологическими средствами, в которой совершается трудовая деятельность исполнителя или группы исполнителей (ГОСТ 19605-11).

Установ - часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Технологический переход - законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход - законченная часть технологической операции, состоящая из действия человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода. Примерами вспомогательных переходов являются установка заготовки, смена инструмента и т.д.

Рабочий ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемая изменением формы, размеров, чистоты поверхности или свойств заготовки.

Вспомогательный ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, необходимого для выполнения рабочего хода.

Позиция - фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Прием - законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.

1.5 Типы производства.

Тип производства - классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпускаемых изделий. Различают типы производства: единичное, серийное и массовое. Одной из основных характеристик типа производства является коэффициент закрепления операций.

Коэффициент закрепления операций - отношение числа всех различных технологических операций, выполняемых или подлежащих выполнению в течение месяца, к числу рабочих мест.

Единичное производство - производство, характеризуемое широкой номенклатурой изготовляемых изделий и малым объемом выпуска изделий.

Серийное производство - производство, характеризуемое ограниченной номенклатурой изделий, изготовляемых или ремонтируемых периодически повторяющимися партиями и сравнительно большим объемом выпуска. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелкосерийное, среднесерийное и крупносерийное производство. Коэффициент закрепления операций в соответствии с ГОСТ принимают равным:

-для мелкосерийного производства - свыше 20 до 40 включительно;

- для среднесерийного производства - свыше 10 до 20 включительно;

- для крупносерийного производства - свыше 1 до 10 включительно.

Массовое производство - производство, характеризуемое узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени. Коэффициент закрепления операций в соответствии с ГОСТ для массового производства принимают равным 1.

Вид производства - классификационная категория производства, выделяемая по признаку применяемого метода изготовления детали. Примерами видов производства являются литейное, сварочное и т.д.

1.6. Виды технологических процессов.

Единичный технологический процесс применяется для изготовления изделий одного наименования, типоразмера и исполнения независимого от типа производства.

Типовой технологический процесс применяется:

а) как информационная основа при разработке рабочего технологического процесса;

б) как рабочий технологический процесс при наличии всей необходимой информации для изготовления детали, база для разработки стандарта на типовые технологические процессы.

Каждый вид технологических процессов характеризуется следующими признаками:

а) основным назначением процесса:

-рабочий,

-перспективный;

б) степенью детализации содержания процесса:

-маршрутный,

-операционный,

-маршрутно-операционный.

Рабочий технологический процесс применяется для изготовления конкретного изделия в соответствии с требованиями рабочей технической документации.

Перспективный технологический процесс разрабатывается как информационная основа для разработки рабочих технологических процессов при техническом и организационным перевооружении производства. Рассчитан на применение более совершенных способов обработки, более производительных и экономически эффективных средств технологического оснащения и изменения принципов организации производства.

ГОСТ устанавливает следующие наименования технологических процессов.

Проектный технологический процесс - технологический процесс, выполняемый по предварительному проекту технологической документации.

Рабочий технологический процесс - технологический процесс, выполняемый по рабочей технологической и (или) конструкторской документации.

Единичный технологический процесс - технологический процесс, относящийся к изделиям одного наименования, типоразмера и исполнения, независимо от типа производства.

Типовой технологический процесс - технологический процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками.

Стандартный технологический процесс - технологический процесс, установленный стандартом.

Временный технологический процесс - технологический процесс, применяемый на предприятии в течении ограниченного периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

Перспективный технологический процесс - технологический процесс, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

Маршрутный технологический процесс - технологический процесс, выполняемый по документации, в которой содержание операций излагается без указания переходов и режимов обработки.

Операционный технологический процесс - технологический процесс, выполняемый по документации, в которой содержание операций излагается с указанием переходов и режимов обработки.

Машинно-операционный технологический процесс - технологический процесс, выполняемый по документации, в которой содержание отдельных операций излагается без указаний переходов и режимов обработки.

Основные методы организации технологических процессов

ГОСТ устанавливает две формы организации технологических процессов:

- групповая;

- поточная.

Групповая форма организации технологических процессов характеризуется однородностью конструктивно-технологических признаков изделий, единством средств технологического оснащения одной или нескольких технологических операций и специализации рабочих мест.

Поточная форма организации технологических процессов характеризуется:

-специализацией каждого рабочего места на определенной операции;

-согласованным и ритмичным выполнением всех операций технологического процесса на основе постоянства такта выпуска;

-размещением рабочих мест в последовательности, строго соответствующей технологическому процессу.

Факторы, определяющие форму организации технологического процесса, и соответсвующие ей характеристики следует выбирать в следующем порядке:

-определяют виды изделий;

-группируют изделия по общности конструкторско-технологических признаков;

-устанавливают тип производства изделий и их составных частей;

-учитывают программу выпуска каждого изделия и календарные сроки их выпуска;

-определяют длительность производственных процессов и наладок технологического оборудования;

-определяют потребное количество оборудования и коэффициенты его загрузки;

-определяют показатель относительной трудоемкости.

Основой при групповой форме организации технологических процессов является группирование изделий по конструктивно-технологическим признакам.

Группы изделий для обработки в определенном структурном подразделении (цехе, участке и т.д.) устанавливаются с учетом трудоемкости обработки и объема выпуска.

По результатам анализа классификационных групп изделий и показателей относительной трудоемкости следует устанавливать профиль специализации каждого структурного подразделения (цеха, участка и т.д.), отбирать и закреплять изделия за подразделениями.

Поточную форму организации технологических процессов в зависимости от номенклатуры одновременно обрабатываемых изделий подразделяют на:

-однономенклатурную поточную линию;

-многономенклатурную поточную линию.

Однономенклатурная поточная линия характеризуется обработкой изделия одного наименования по закрепленному технологическому процессу в течение длительного периода времени.

Однономенклатурную поточную линию в зависимости от количества одновременно обрабатываемых объектов одного наименования подразделяют на:

-однопоточную,

-многопоточную.

Однопоточная линия характеризуется обработкой на каждой операции одного объекта одного наименования.

Многопоточная линия характеризуется одновременной обработкой на каждой операции двух и более объектов одного наименования, причем выполнение операций дублируется для каждого объекта.

Многономенклатурная поточная линия характеризуется последовательной обработкой групп изделий двух и более наименований по типовому технологическому процессу.

В зависимости от характера движения изделий по операциям различают поточные линии:

-прерывные;

-непрерывные.

studfiles.net

ПОНЯТИЕ ПРОИЗВОДСТВЕННОГО И ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССОВ

Понятие производственного и технологического процессов. Виды технологических процессов.

Производственные и технологические процессы

Производственный процесс – это совокупность всех действий, людей и орудий труда, необходимых на данном предприятии, для изготовления и ремонта продукции.

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и/или определению состояния предмета труда.

Различают следующие технологические процессы:

изготовления заготовок;

термической обработки;

механической и иной обработки деталей;

сборки;

испытаний.

Структура технологического процесса. Понятия; операция, установ, позиция, переход, рабочий ход, прием. Технологическая и вспомогательная операция, технологический и вспомогательный переход.

Рабочее место – это участок производственной площади, оборудованный в соответствии с выполняемой на нем работой.

Технологический процесс состоит из технических и вспомогательных операций.

Технологическая операция – это законченная часть технологического процесса, выполняемая на одном рабочем месте.

Технологическая операция – часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременного обрабатываемыми изделиями, одним или несколькими рабочими при неизменных средствах производства.

В ходе технологической операции обязательно изменяется – форма, размеры, свойства предмета труда.

В ходе вспомогательной операции форма, размеры и свойства не изменяются (транспортировка).

Все операции выполняются в определённой последовательности. Содержание, составление и последовательность операций определяется структурой технологического процесса.

Структура технологических операций

Операция Установ Позиция Переход Ход Приём

Установ – часть тех.операции, выполняемая при неизменном закреплении изготавливаемого предмета труда.

Позиция – всякое фиксированное положение, неизменно закреплённой обрабатываемой заготовки совместно с приспособлением относительно инструмента или неподвижных частей оборудования для выполнения определённой части операции.

Переход – законченная часть тех.операции, выполняемая одними и теми же средствами СТО, при неизменных тех.режимах. Тех.переход всегда связан с изменением формы и размера изделия.

Вспомогательный переход – законченная часть тех.операции, состоящая из действий человека и оборудования, не изменяющих свойств, размеров предмета труда, но нужных для выполнения тех.перехода.

Ход – законченная часть тех.перехода, состоящая из однократно перемещающегося инструмента относительно заготовки, сопровождающаяся изменением размеров форм и свойств заготовки.

Вспомогательный ход – часть тех.перехода, состоящая из однократного перемещения инструмента, не сопровождающаяся изменением формы и размеров заготовок, но необходимая для подготовки рабочего хода.

Приём – законченная совокупность действий человека, при выполнении перехода, или его части, сопровождающаяся единым целевым назначением.

Понятие средств технологического обеспечения,

Для выполнения любого технологического процесса необходима совокупность орудий производства, называемая средствами технического оснащения (СТО). СТО подразделяется на технологическое оборудование и технологическую оснастку.

Технологическое оборудование служит для размещения в нём материала и заготовок и средств воздействия на них.

Технологическая оснастка – дополнительное технологическое оборудование:

приспособления для закрепления материала и заготовок;

формообразующий инструмент – режущий инструмент;

средства измерения;

вспомогательный инструмент – закрепление формообразующего инструмента

studfiles.net

1.3 Технологический и производственный процессы

Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

В состав производственного процесса включаются все действия по изготовлению и сборке продукции, контролю ее качества, хранению и перемещению на всех стадиях изготовления, организации снабжения и обслуживания рабочих мест и участков, управления всеми звеньями производства, а также все работы по технической подготовке производства.

Техническая подготовка производства. Этот процесс включает в себя:

1. Конструкторскую подготовку производства (разработку конструкции изделия и создание чертежей общей сборки изделия, сборочных элементов и отдельных деталей изделий, запускаемых в производство с оформлением соот-ветствующих спецификаций и других видов конструкторской документации).

2. Технологическую подготовку производства, т. е. совокупность процессов, обеспечивающих технологическую готовность предприятия к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. К технологической подготовке производства относятся, разработка технологических процессов, проектирование и изготовление средств технологического оснащения, управление процессом подготовки производства.

3. Календарное планирование производственного процесса изготовления изделия в установленные сроки, в необходимых объемах выпуска и затратах.

Ответственной и трудоемкой частью технической подготовки производства является технологическое проектирование, трудоемкость которого составляет 30—40 % (в процентах от общей трудоемкости технической подготовки) в условиях мелкосерийного производства, 40—50 % при серийном и 50—60 % при массовом производстве.

Технологический процесс и его структура. В соответствии с ГОСТ 3.1109-82 технологический процесс—это часть производственного процесса, содержащая целенаправленные действия по изменению и определению состояния предмета труда. Работа по созданию технологических процессов в соответствии с ГОСТ 14.301—83 в общем случае включает в себя: анализ исходных данных для разработки технологического процесса; подбор действующего типового, группового технологического процесса; выбор исходной заготовки и методов ее изготовления; выбор технологических баз; составление технологического маршрута обработки; разработку технологических операций; разработку или уточнение последовательности переходов в операции; выбор средств технологического оснащения операции; выбор средств автоматизации процесса и внутрицеховых средства транспортирования; назначение и расчет режимов обработки; нормирование технологического процесса; определение требований техники безопасности; расчет экономической эффективности технологического процесса; оформление технологических процессов.

Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья и т. п.).

Технологическая операция — это законченная часть технологического процесса, выполняемая на одном рабочем месте (ГОСТ 3.1109—82).

Технологическая операция является основной единицей производственного планирования. На основе операций определяется трудоемкость изготовления изделий и устанавливаются нормы времени и расценки; задается требующееся количество рабочих, оборудования, приспособлений и инструментов; определяется себестоимость обработки; производится календарное планирование производства и осуществляется контроль качества и сроков выполнения работ.

Установ представляет собой часть технологической операции, выполняемую при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Технологический переход — это законченная часть технологической операции, выполняемую над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими инструментами без изменения или при автоматическом изменении режимов работы станка.

studfiles.net

3.1. Технология и производственный процесс

Сущность и виды технологии. Основная задача любой производственной системы заключается в том, чтобы воспринять «на входе» все вложения - затраты (факторы производства), превратить их и «на выходе» выдать результат - готовую продукцию. Такая трансформация определяется как производство, цель которого предоставить совокупности ресурсов новых свойств, которые способны удовлетворить возникающие потребности. Для получения полезного результата (продукции, услуг) необходимо преобразовать вложения-затраты «на входе» в производственную систему, выполнив ряд действий по определенным правилам, которые определяет технология. Технология (Технос - искусство, ремесло и логос - наука) дословно с греческого - наука о ремеслах, наука о промышленности (производство). Классическое ее определения - это наука о способах и процессы получения и переработки продуктов природы, сырья, материалов в предметы потребления и средства производства. Современный уровень производства и рынка вкладывают новый смысл в понятие «технология», рассматривая ее как науку о наиболее экономичные способы и процессы производства сырья, материалов и виробив.Процесс - это серия операций (видов деятельности), осуществляемых над исходными материалами (вход процесса), увеличивают его ценность и приводят к определенному результату (выхода процесса). Ценность исходного материала увеличивается за счет применения квалифицированного труда и знань.По характеру качественных изменений сырья и материалов технологии делятся на физические, механические и химични.Физическая и механическая технологии рассматриваются как процесс переработки сырья и материалов с изменением размеров, формы, физических и механических свойств, но, как правило, без изменения внутреннего строения и состава вещества (например, изготовление металлических или деревянных деталей методом обработки резанием). Химическая технология характеризуется изменениями не только физических свойств, но и агрегатного состояния, химического состава и внутреннего строения вещества (например, вследствие коксования угля получают бензол, нафталин, водород, метан, этилен и другие продукты, с газа метана получают водород, этилен, метиловый спирт и другие продукты). Все технологии взаимосвязаны, между ними невозможно провести четкую границу, поскольку механические процессы часто сопровождаются изменениями как физических, так и химических свойств. Химические процессы, как правило, сопровождаются механическими. Технологический процесс. Практическое использование любой технологии происходит через формализованную целесообразную совокупность действий, направленных на изменение формы, размеров, состояния, структуры, местоположение предмета труда, которая представляет собой технологический процес.Технологический процесс - это совокупность операций по добыче, переработке сырья и материалов в полуфабрикаты и изготовления готовой продукции. Каждый технологический процесс может быть расчленен на определенное количество типовых технологических цепей или операций и представлен как технологическая схема. В технологической схеме способ производства (изготовления) отображается путем последовательного описания операций, протекающих в соответствующих аппаратах, машинах или ином оборудовании. Условное деление процессов на физические, механические и химические способствует их типизации и облегчает выбор наиболее эффективного способа переработки сырья, обработки материалов, сборки узлов и виробив.По источником необходимой энергии технологические процессы бывают пассивные и активные. Первые осуществляются как природные процессы (например, сушка в обычных условиях). Активные технологические процессы являются следствием или непосредственного воздействия человека на предмет труда или воздействий средств труда, приводимых в действие энергией, рационально преобразованной людиною.По степени непрерывности воздействия на предмет труда технологические процессы делятся на дискретные (прерывистые или периодические), непрерывные и комбинированные (рис. 3.1). Дискретный технологический процесс характеризуется чередованием рабочих и вспомогательных ходов с четким разграничением их по времени реализации. Например, металлообработка осуществляется в следующей последовательности: установление заготовки в патрон станка (вспомогательный ход), подведение режущего инструмента (вспомогательный ход), обработки заготовки режущим инструментом (рабочий ход), контроль (вспомогательный ход), снятие детали со станка (вспомогательный ход), установки в патрон станка новой заготовки и т. д.Недостатком дискретных технологических процессов является большие затраты труда (рабочего времени) при выполнении вспомогательных ходов, поскольку простаивает основное технологическое оборудование и не выпускается продукция. Дискретные технологические процессы характерны для машиностроения, строительства, приборостроения и др.. Особенность непрерывных процессов заключается в том, что им не свойственно четко выраженное чередование (во времени осуществления) рабочего и вспомогательного ходов. У них всегда можно выделить группу вспомогательных ходов, которые осуществляются одновременно с рабочими, и группу вспомогательных ходов, периодически повторяющихся в зависимости от результатов рабочего хода. Такие процессы характерны химической промышленности, производствам термохимической обработки машиностроительных и приборостроительных пидприемств.Для металлургии, энергетики и других производств характерны комбинированные процессы, в которых наблюдается сочетание признаков непрерывных и дискретных процессов (например, доменное выработки чугуна). По способу воздействия на предмет труда и видом оборудования, применяемого различают механические и аппаратурные технологические процессы. Механические процессы осуществляются вручную или с помощью машин (станков, сборочных автоматов и т.п.), когда предмет труда подвергается механическим воздействиям, то есть изменяются его форма, размеры, положение. Механические процессы во машинобудуванни.При аппаратурных процессов изменяются физико-химические свойства предметов труда под воздействием химических реакций, тепловой энергии, различных излучений, биологических объектов. Аппаратурные процессы протекают в аппаратах различных конструктивных форм - печах, камерах, ваннах, сосудах и т.д.. Вследствие аппаратурных технологических процессов получают продукт, которой отличается от сырья по химическому составу или агрегатному состоянию. Аппаратурные процессы можно наблюдать в химической, нефтеперерабатывающей, металлургической промышленности, а также в производстве электрической и тепловой енергии.По кратности обработки сырья технологические процессы подразделяются на процессы с открытой (разомкнутой) схемой, где сырье подлежит однократной обработке (например, конверторный способ выплавки стали) и процессы с циркуляционной (замкнутой) схеме, где сырье неоднократно возвращается в начальную стадию для повторной обработки (например , вращающееся водоснабжения, когда вода циркулирует в системе после очистки). Процессы с замкнутой схеме наиболее совершенными, экономическими и экологически чистыми, безвредными, хотя отличаются сложностью и затратами на их внедрение. Любой технологический процесс можно рассматривать как систему (рис. 3.2), которая имеет входы (состав сырья, его количество, температура и т.д.) и выходы (детали, узлы, готовая продукция, их количество, качество и другие параметры). Технологический процесс объединяет ряд стадий (степеней), от скорости которых зависит скорость осуществления всего процесса. В свою очередь, стадии расчленяются на операции. Технологическая операция - это завершенная часть технологического процесса, выполняемая на одном рабочем месте и характеризуется постоянством предмета труда, орудия труда и особенностей влияния на предмет праци.Любой технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных процессов. Поэтому технологическая операция может быть элементарным процессом, которому еще присущи характерные признаки технологического процесса (рис. 3.3). С технологической точки зрения элементами операции являются: установление, технологический переход, вспомогательный переход, рабочий ход, вспомогательный ход, позиция. Установка - часть технологической операции, неизменным элементом которой является закрепление обрабатываемой заготовки или сборочной одиници.Технологический переход - законченная часть технологической операции, характеризуется постоянством инструмента, который применяется, и поверхностей, создаваемых обработкой или соединением при складання.Вспомогательный переход - законченная часть технологической операции, состоящая из действий человека и (или) оборудования, не сопровождающиеся обработкой, но необходимые для выполнения технологического перехода (установка и снятие обрабатываемой детали, смена инструмента и т.д.). Рабочий ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки и которая сопровождается изменением формы, размеров, чистоты поверхности или свойств заготовки.Вспомогательный ход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, но не сопровождается изменением формы, размеров, шероховатости поверхности или свойств заготовки, однако необходимая для выполнения рабочего хода (подвод инструмента к заготовке; отвода инструмента). Позиция - фиксированное положение, которое предоставляется неизменно закрепленной заготовке, обрабатываемой или сборочной единицы вместе с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.Рабочий ход - это главная часть технологического процесса. Остальные его частей относительно рабочего хода является допомижними.Расчленение технологического процесса позволяет выявить элементы операций, протекающих медленнее, оценить пути и стоимость их ускорения, проанализировать особенности затрат труда и возможные економии.Выбор наиболее экономичных и рациональных операций - один из путей повышения эффективности производства. Такой выбор осуществляется на основании изучения основных параметров, характеризующих технологический процесс. Их можно объединить в три групи.Первая группа параметров характеризует особенности конкретных технологических процессов (давление, температура, состав сырья и т.д.), технические характеристики оборудования, схемы компоновки оборудования и др.. Эти параметры делают возможным выделение конкретного технологического процесса ряда однотипных, но не позволяют проследить его развитие под действием различных чинникив.Вторая группа параметров характеризует ряд однотипных технологических процессов. Среди них - энергоемкость, фондоемкость, затраты различных видов материальных ресурсов на единицу продукции и металлоемкость, параметры производительности и др.. Используя параметры данной группы, можно сравнивать различные наборы однотипных технологических процессов между собой, но невозможно выявить закономерности развития всего ряда однотипных технологических процесив.Для выявления закономерностей развития технологических процессов в общем виде, что необходимо для изучения динамики развития производственных систем и технико-технологического развития в целом, используются параметры третьей группы, которые имеют наибольшее общего - это живая и прошлый труд, расходуемая во время технологического процесса. Любой технологический процесс совершенствуется путем повышения эффективности использования прошлого труда и снижение затрат живого труда. Для характеристики технологического процесса необходимо знать соотношение живого и овеществленного труда в данном процессе. Целесообразность этих параметров объясняется и тем, что они связаны с такой основной характеристикой, как производительность праци.Сущность производственного процесса. Технологический процесс составляет основу любого производственного процесса, является важнейшей его частью, которая связана с переработкой сырья, обработкой материалов и превращением их в готовую продукцию.Производственный процесс - это сочетание предметов, орудий труда и живого труда в пространстве и времени, функционирующих для удовлетворения потребностей виробництва.Производственный процесс связан с воспроизведением материальных благ и производственных отношений. Материальные блага воспроизводятся через совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых входные сырье, материалы и полуфабрикаты превращаются по определенной технологии в готовую продукции необходимого виду.Определяющим в производственном процессе процесс труда - целенаправленная деятельность человека, с помощью средств труда (оборудования, инструмента, оснастки) видоизменяет предметы труда (входную сырье, материалы, полуфабрикаты), превращая их в готовую продукцию.Природные процессы осуществляются без предварительной участия человека под воздействием сил природы (охлаждение, сушка и т.д.), но могут быть интенсифицированы с помощью искусственных условиях, созданных специальными устройствами (например, камеры сушки). Основными элементами, определяющими процесс труда и, соответственно, производственный процесс, есть целесообразная деятельность (или сам труд), предметы труда и средства труда. Целесообразная деятельность (или сам труд) осуществляется человеком, который тратит нервно-мышечную энергию для выполнения различных механических движений, наблюдения и контроля за воздействием орудий труда на предметы труда. Предметы труда определяются конструкцией выпускаемой производственной системой. Основной продукцией на производственном предприятии является изделие - любой предмет труда или набор предметов труда, подлежащих изготовлению. В зависимости от назначения различают изделия основного и вспомогательного производства. К изделиям основного производства относятся те, которые предназначены для реализации. Изделия, изготавливаемые для собственных нужд предприятия (специальный инструмент, оснастка), относят к изделиям вспомогательного виробництва.Все изделия классифицируются по определенным признакам по следующим видам: детали, сборочные единицы, комплексы, комплекты, специфицированные и неспецификовани.Деталь - предмет, который не может быть разделен на части без его разрушения. Деталь может состоять из нескольких частей (предметов), приведенных в постоянный неделимый состояние каким-либо способом (например, сваркой). Сборочная единица (узел) - разъемное или неразъемное соединение нескольких деталей.Комплексы и комплекты могут состоять из соединенных между собой сборочных единиц и деталей. К неспецификованих относятся изделия, которые не имеют составных частей (деталей). Если изделие имеет две и более составляющих, то считается специфицированные (сборочные единицы, комплексы, комплекты). Изделия характеризуются качественными и количественными параметрами, которые приведены нижче.1. Конструктивная сложность. Зависит от количества деталей и сборочных единиц в изделии, их количество может колебаться от нескольких штук (простые изделия) до десятков тысяч (сложные изделия). 2. Размеры и масса. Размеры могут колебаться в пределах от нескольких миллиметров (или даже меньше) до десятков (даже сотен) метров (например, морские суда). Масса изделия зависит от размеров и соответственно может изменяться от граммов (миллиграммов) до десятков (и тысяч) тонн. Исходя из этих параметров, все изделия делят на мелкие, средние и крупные зависимости от отрасли машиностроения (вида продукции). 3. Виды, марки и типоразмеры применяемых материалов. Их количество достигает десятков (даже сотен) тисяч.4. Трудоемкость обработки деталей и сборки изделия в целом может колебаться в пределах от долей нормохвилины до нескольких тысяч нормо. По этому признаку различают нетрудоемкие (малотрудомистки) и трудоемкие вироби.5. Степень точности обработки деталей и сборки узлов и изделий. В связи с этим изделия подразделяют на высокоточные, точные и низькоточни.6. Удельный вес стандартных, нормализованных и унифицированных деталей и сборочных одиниць.7. Количество изготовляемых. Может колебаться от единиц до миллионов на рик.Характеристики изделий во многом определяют организацию производственного процесса в пространстве и во времени. Например, конструктивная сложность изделий существенно влияет на количество обрабатывающих и сборочных цехов или участков и соотношение между ними.Чем сложнее изделие, тем большая доля в трудоемкости приходится на сборочные работы, а на производственных площадях и в структуре предприятия - на сборочные участки и цеха. Размер, масса и количество изделий влияют на организацию их сборки, на создание того или иного вида поточного производства, организацию транспортировки деталей, сборочных единиц и изделий на рабочие места, участки и цеха, во многом определяют вид движения по рабочим местам (операциям) и длительность производственного циклу.Для больших и тяжелых изделий применяют неподвижные поточные линии с периодическим движением конвейеров оснащены подъемными кранами и специальными транспортными средствами. Перемещение изделий по операциям организуется в основном по параллельному принципу. Длительность производственного цикла изготовления таких изделий большая, она измеряется иногда годами.1. Увеличение номенклатуры, разнообразие и усложнение готового продукта, повышение технической оснащенности производства вызывают необходимость расширения состава вспомогательных процессов: изготовление моделей и специальных приспособлений, развития энергетического хозяйства, увеличение объема работ ремонтного цеха. 2. 3. 4. 5. 6. 7. 8. На рис.

econbooks.ru

Производственный и технологический процессы

Изготовление изделий на производстве реализуется в ходе производственного процесса.

Производственный процесс - это совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий.

Производственный процесс машиностроительного завода включает в себя получение заготовок, различные виды их обработки (механическую, термическую, химическую и др.), контроль качества, транспортирование, хранение на складах, сборку, испытание, регулировку, окраску, упаковку, т.е. не только основные процессы, связанные с изготовлением изделий, но и все вспомогательные.

Выполнение различных этапов производственного процесса на машиностроительном заводе обычно организуется в отдельных цехах или в одном цехе. В первом случае производственный процесс делят на части и говорят о производственных процессах, например, литейного цеха, механического, сборочного и т.д., а во втором – говорят о комплексном производственном процессе.

Состав цехов и служб предприятия с указанием связей между ними определяет производственную структуру. Элементарной единицей структуры предприятия является рабочее место. На рабочем месте размещаются: исполнитель работы, обслуживаемое технологическое оборудование, часть конвейера, оснастка (на ограниченное время) и предметы труда.

Производственный участок представляет собой группы рабочих мест, организованных по предметному, технологическому или предметно-технологическому принципу.

Совокупность производственных участков (ГОСТ 14.004-83) образует цех.

Производство товарной продукции относится к основному производству. Для нормального обеспечения функционирования основного производства предусматривается вспомогательное производство.

Объём выпуска продукции характеризуется числом изделий определенных наименований, типоразмеров и исполнений, изготовляемых или ремонтируемых предприятием или его подразделением в течение планируемого периода времени.

Программа выпуска - установленный для данного предприятия перечень изготовляемых или ремонтируемых изделий с указанием объема выпуска по каждому наименованию на планируемый период.

Производственную партию составляют предметы труда одного наименования и типоразмера, запускаемые в обработку в течение определенного интервала времени, при одном и том же подготовительно-заключительном времени на операции.

Интервал времени от начала до окончания производственного процесса изготовления или ремонта изделия называют производственным циклом.

Цикл технологической операции - это интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых изделий.

Такт выпуска - это интервал времени, через который периодически производится выпуск изделий определенного наименования, типоразмера и исполнения. Такт выпуска (мин./шт.) определяют по формуле:

, (1.1)

, (1.1)

где FД - действительный годовой фонд времени работы

оборудования в одну смену, час.;

m - число смен;

N - годовая программа выпуска изделий, шт.

Ритм выпуска - это количество изделий определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени.

Тип производства (ГОСТ 14.004-74) - это классификационная категория производства, выделяемая по признакам широты, номенклатуры, регулярности, стабильности и объема выпуска изделий. Различают типы производства: единичное, серийное и массовое. У каждого из этих типов производственный и технологический процессы имеют свои характерные особенности, и каждому из них свойственна оп-

ределенная форма организации технологических процессов. На одном и том же предприятии и даже в одном и том же цехе могут существовать различные типы производства. Поэтому характеризовать производство всего завода или цеха можно только по признаку преимущественного характера производственных и технологических процессов.

Понятие “тип производства” необходимо четко разграничивать с понятием “вид производства”.

Вид производства - это классификационная категория производства, выделяемая по признаку применяемого метода изготовления изделия. Примерами видов производства являются литейное, сварочное и т.д.

Единичнымназывается такое производство, при котором изделия изготавливаются единичными экземплярами, разнообразными по конструкции и размерам, причем повторяемость этих изделий очень редкая или совсем отсутствует.

Так как в единичном производстве выпускают изделия широкой номенклатуры, то оно должно быть универсальным и гибким. Поэтому характерным признаком единичного производства является выполнение на рабочих местах разнообразных операций, для чего завод должен располагать комплектом универсального оборудования, оснастки, режущего и мерительного инструмента. Этот комплект должен быть подобран таким образом, чтобы с одной стороны можно было применять различные виды обработки, а с другой - чтобы количественное соотношение отдельных видов оборудования гарантировало определенную пропускную способность завода, т.е. выполнение заданной программы.

Технологический процесс изготовления деталей при этом типе производства имеет уплотненный характер: на одном станке выполняется несколько операций и часто производится полная обработка деталей разнообразных конструкций, изготовленных из различных материалов. Для этого типа производства, ввиду разнохарактерности работ, выполняемых на одном станке, и неизбежности вследствие этого в каждом случае подготовки и переналадки станка для новой работы, время обработки (  ) в общей структуре нормы времени невелико.

) в общей структуре нормы времени невелико.

Оборудование на предприятиях единичного производства располагают в цехах по групповому признаку, т.е. с разбивкой на участки токарных, фрезерных, строгальных станков и т.д. При сборке применяют подгоночные работы.

В целях предотвращения брака основные металлоемкие дорогостоящие детали изготавливают раньше, чем сопрягаемые с ними более дешевые детали, за счет которых при сборке компенсируются отклонения размеров основных деталей.

Квалификация рабочих, как правило, очень высокая, а оплата труда чаще всего повременная. Себестоимость продукции высокая, а производительность труда сравнительно низкая.

Единичное производство существует в тяжелом машиностроении (производство крупных турбин, уникальных металлорежущих станков, прокатных станов и др.), на предприятиях, выпускающих оборудование для химических и металлургических заводов, в ремонтных цехах, на опытных предприятиях и т.д.

Серийное производство занимает промежуточное положение между единичным и массовым производством.

При серийном производстве изделия изготавливают партиями или сериями, состоящими из одноименных, однотипных по конструкции и одинаковых по размерам изделий, запускаемых в производство одновременно. Основным принципом этого типа производства является изготовление всей партии (серии) целиком как в обработке деталей, так и в сборке.

Понятие “партия” относится к количеству деталей, а понятие “серия” - к количеству машин, запускаемых в производство одновременно. Количество деталей в партии и количество машин в серии могут быть различными.

Различают производственную и операционную партию. Под производственной партией понимают группу заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени.

Операционная партия - это производственная партия или ее часть, поступающая на рабочее место для выполнения технологической операции.

Количество деталей в партии для одновременного запуска определяют упрощенно по формуле

, (1.2)

, (1.2)

где  - годовая программа выпуска, шт.;

- годовая программа выпуска, шт.;

- число рабочих дней в году,

- число рабочих дней в году,  =253;

=253;

- периодичность запуска (как правило, периодичность

- периодичность запуска (как правило, периодичность

запуска изделий составляет 3, 6, 12, 24 дня).

приведенная формула позволяет приближенно определить размер партии, который должен быть в дальнейшем скорректирован с учетом удобства планирования и организации производства. Размер партии принимают чаще всего в объеме не менее сменной выработки.

В зависимости от количества изделий в серии, их характера и трудоемкости, частоты повторяемости серий в течение года различают производство мелкосерийное, среднесерийное и крупносерийное. Такое подразделение является условным для разных отраслей машиностроения: при одном и том же количестве машин в серии, но различных размеров, сложности и трудоемкости производство может быть отнесено к разным типам.

В серийном производстве технологический процесс преимущественно дифференцирован, т.е. расчленен на отдельные операции, которые закреплены за определенными станками.

Применяются станки разнообразных видов: универсальные, специализированные, специальные, автоматизированные, агрегатные. Станочный парк должен быть специализирован в такой мере, чтобы был возможен переход от производства одной серии машин к производству другой, несколько отличающейся от первой в конструктивном отношении.

При использовании универсальных станков должны широко применяться специализированные и специальные приспособления и режущий инструмент, измерительный инструмент в виде предельных (стандартных и специальных) калибров и шаблонов.

Серийное производство значительно экономичнее, чем единичное, т.к. лучше используется оборудование, применяется специализация рабочих. За счет этого происходит увеличение производительности труда, обеспечивается снижение себестоимости продукции.

Серийное производство является наиболее распространенным типом производства в общем и среднем машиностроении. К этому типу производства относятся: станкостроение, производство прессов, компрессоров, оборудование нефтяной, газовой и лесной промышленности.

В массовом производстве выпускаются изделия узкой номенклатуры с большим объемом выпуска, непрерывно изготавливаемые в течение продолжительного времени. На каждом рабочем месте выполняется только одна закрепленная за ним операция.

Технологические процессы разрабатываются детально и точно в отношении как методов обработки, так и расчетов основного (технологического) и вспомогательного времени.

Оборудование должно быть точно определено и расставлено таким образом, чтобы его количество, типы, комплектность и производительность соответствовали заданному выпуску изделий.

Массовое производство характеризуется:

¨ высокой степенью механизации и автоматизации производственных процессов;

¨ применением наиболее совершенных способов получения заготовок, обеспечивающих высокое значение коэффициента использования металла;

¨ широким применением специализированного и специального оборудования;

¨ четкой организацией снабжения рабочих мест основными и вспомогательными материалами, полуфабрикатами, режущим, измерительным и вспомогательным инструментом, приспособлениями и т.д.

Себестоимость одного и того же вида продукции при массовом производстве значительно ниже, чем при серийном производстве, т.к. оборачиваемость средств выше, расходы на транспорт меньше, выпуск продукции больше.

Массовое производство получило широкое применение в автомобиле- и тракторостроении, двигателестроении и т.д.

Тип производства по ГОСТу 3.1108-74 характеризуется коэффициентом закрепления операций (КЗО) :

1 = КЗО < 10 - массовое и крупносерийное производство;

10 < КЗО< 20 - среднесерийное производство;

20 < КЗО < 40 - мелкосерийное производство.

В единичном производстве  не регламентируется.

не регламентируется.

Значение коэффициента закрепления операций принимается для планового периода, равного одному месяцу, и определяется по формуле:

, (1.3)

, (1.3)

где  - число различных операций;

- число различных операций;

- число рабочих мест.

- число рабочих мест.

Тип производства может быть ориентировочно определен по заданному объему выпуска с помощью таблицы 1.1.

На этапе предварительной разработки технологического процесса изготовления детали тип производства можно определить по величине отношения рассчитанного такта выпуска к среднему штучному времени технологических операций:

, (1.4)

, (1.4)

где  - коэффициент, характеризующий отношение;

- коэффициент, характеризующий отношение;

Таблица 1.1

Похожие статьи:

poznayka.org

Производственный и технологический процессы Лекция 3 Технологическая

Производственный и технологический процессы Лекция 3

Технологическая характеристика различных типов производства Одним из основных принципов построения технологических процессов является принцип совмещения технических, экономических и организационных задач, решаемых в данных производственных условиях.

ПРОИЗВОДСТВО или Производственный процесс представляет собой совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта выпускаемых изделий Характеризуется тремя признаками: ТИПЫ ВИДЫ ЧАСТИ

В соответствии в зависимости от широты номенклатуры, регулярности, стабильности и объема выпуска изделий современное производство подразделяется на следующие типы: единичное, серийное, массовое.

Единичное производство (ЕП) • характеризуется широтой номенклатуры изготавливаемых или ремонтируемых изделий и малым объемом выпуска изделий.

Массовое производство • – характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых в течение продолжительного времени (годы).

Серийное производство • характеризуется ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями и сравнительно большим объемом выпуска.

В зависимости от количества изделий в партии годовой программы или серии различают мелкосерийное, среднесерийное, крупносерийное производство.

В зависимости от объема выпуска изделий характер технологических процессов серийного производства может изменяться в широких пределах, приближаясь к процессам массового (в крупносерийном) или единичного (в мелкосерийном) типа производства.

В соответствии с ГОСТ 3. 1108 тип производства характеризуется коэффициентом закрепления операций. Значение коэффициента закрепления операций принимается для планового периода, равного одному месяцу, и определяется по формуле , (3. 4) где О – число различных операций; Р – число рабочих мест с различными операциями.

В соответствии с ГОСТ, если • 1≤ ≤ 10 – массовое и крупносерийное; • 10 ≤ 20 – среднесерийное; • 20 40 – мелкосерийное. В единичном производстве не регламентируется.

ВИД ПРОИЗВОДСТВА : классификационная категория выделяемая по признаку получаемого метода получения деталей(заготовок) Механическое Литейное Сборочно-регулировочное ЧАСТИ ПРОИЗВОДСТВА: Основное — непосредственное производство заготовки или детали(готового продукта) Вспомогательное- производство средств необходимых для функционирования основного производства (производство и подача электричества, сжатого воздуха, транспортировка. . )

ОБЩИЕ ПОНЯТИЯ О ТЕХ. ПРОЦЕССЕ технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению формы, размеров и качества поверхности готового изделия. Технологические процессы строятся по отдельным методам их выполнения (процессы механической обработки, сборки, литья, термической обработки и т. п. ). Технологический процесс составляет основную часть производственного процесса и выполняется на рабочих местах.

Рабочее место • Это часть цеха, предназначенная для выполнения работы одним или группой рабочих. Здесь размещаются инструмент, приспособления, технологическое и подъемно-транспортное оборудование, стеллажи для хранения заготовок, деталей и сборочных единиц.

Технологическая операция • – это законченная часть технологического процесса, выполняемая на одном рабочем месте , одним человеком или бригадой. Например : токарная, фрезерная, шлифовальная.

Составными элементами технологической операции являются: установ, позиция, технологический и вспомогательный переходы, рабочий и вспомогательный хода, прием.

Установ • представляет собой часть технологической операции, выполняемой при неизменном закреплении обрабатываемых заготовок или собираемых сборочных единиц.

Позиция • – фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования, для выполнения определенной части операции.

Технологический переход • – законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

Применительно к условиям механической обработки определение перехода можно уточнить следующей формулировкой: технологический переход представляет собой законченную часть технологической операции, выполняемую над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими инструментами без изменения или при автоматическом изменении режимов работы станка (например, изменение режимов в одном переходе на станках с ЧПУ).

Элементарный переход • - часть технологического перехода, выполняемая одним инструментом, над одним участком поверхности обрабатываемой заготовки, за один рабочий ход без изменения режима работы станка.

Вспомогательный переход • – законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей предмета труда, но необходимые для выполнения технологического перехода.

Рабочий ход • – это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

Вспомогательный ход • – это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, качества поверхности или свойств заготовки, но необходимого для подготовки рабочего хода.

Прием • – это законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением.

Классификация технологических процессов В зависимости от условий производства и назначения проектируемого технологического процесса применяются различные виды технологических процессов. Вид технологического процесса определяется количеством изделий, охватываемых процессом (одно изделие, группа однотипных или разнотипных изделий).

Рис. 1 – Схема классификации технологических процессов

Единичный технологический процесс • – это технологический процесс изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства (ГОСТ 3. 1109). Разработка единичных технологических процессов характерна для оригинальных изделий (деталей, сборочных единиц, не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовленными на предприятии.

Унифицированный технологический процесс • – это технологический процесс, относящийся к группе изделий, характеризующихся общностью конструктивных и технологических признаков. Унифицированные технологические процессы подразделяются на типовые и групповые. Унифицированные технологические процессы находят широкое применение в мелкосерийном, серийном и частично в крупносерийном производствах. Применение унифицированных технологических процессов зависит от наличия специализированных участков, рабочих мест, переналаживаемой технологической оснастки и оборудования.

Типовой технологический процесс • – это технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками. Типовой технологический процесс П характеризуется общностью содержания и последовательности большинства технологических операций и переходов для группы таких изделий и применяется как информационная основа для разработки рабочего технологический процесс и как рабочий технологический процесс при наличии всей необходимой информации для изготовления детали, а также служит базой для разработки стандартов на типовые технологические процессы.

Групповой технологический процесс • – это технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. То есть групповой технологический процесс представляет собой процесс обработки заготовок различной конфигурации, состоящий из комплекса групповых технологических операций, выполняемых на специализированных рабочих местах в последовательности технологического маршрута изготовления группы изделий. Групповая технологическая операция характеризуется общностью используемого оборудования, технологической оснастки и наладки (при допущении только незначительной подналадки средств группового оснащения).

Перспективный технологический процесс • – это технологический процесс, соответствующий современным достижениям науки и техники, методы и средства достижения которого полностью или частично предстоит освоить на предприятии.

Рабочий технологический процесс • – это технологический процесс, выполняемый по рабочей технологической и (или) конструкторской документации. Рабочий технологический процесс разрабатывается только на уровне предприятия и применяется для изготовления или ремонта конкретного предмета производства.

Проектный технологический процесс • – это технологический процесс, выполняемый по предварительному проекту технологической документации.

Временный технологический процесс • – это технологический процесс, применяемый на предприятии в течение ограниченного периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

Стандартный технологический процесс • – это технологический процесс, установленный стандартом.

Комплексный технологический процесс • – это технологический процесс, в состав которого включаются не только технологические операции, но и операции перемещения, контроля и очистки обрабатываемых заготовок по ходу технологического процесса. Комплексный технологический процесс проектируется при создании автоматических линий и гибких производственных систем.

Производственная партия • – группа заготовок одного наименования, типоразмера и исполнения, запускаемая в обработку одновременно или непрерывно в течение определенного интервала времени.

Операционная партия • – это производственная партия или ее часть, поступающая на рабочее место для выполнения технологической операции.

устанавливает следующие характеристики технологического процесса: такт выпуска, ритм выпуска, цикл технологической операции.

Такт выпуска • представляет собой интервал времени, через который периодически производится выпуск изделий или заготовок определенного наименования, типоразмера и исполнения. Расчетный такт выпуска может быть подсчитан следующим образом: , (3. 3) где Fд – фонд времени оборудования, ч/год; N – годовая программа, 1/год.

Ритм выпуска • – количество изделий или заготовок определенного наименования, типоразмера и исполнения, выпускаемых в единицу времени, т. е. ритм выпуска представляет собой величину обратную такту. При проектировании технологического процесса желательно добиться его построения из одинаковых или кратных по трудоемкости операций с продолжительностью цикла, равной или кратной такту выпуска изделий. В этом случае возможна и целесообразна обработка заготовок на поточной линии.

Цикл технологической операции • – это интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых изделий.

Цикл технологической операции • – это интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготавливаемых изделий.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ Технологических процессов: * производительность - измеряется количеством единиц выпускаемой продукции на одного рабочего в час. Производительность зависит от : качества трудовых ресурсов, качества машин и оборудования, эффективности использования ресурсов. Причины снижения производительности: Изменение рабочей силы, высокие затраты на энергию, уменьшение научно-исследовательских и опытно-конструкторских разработок. .

себестоимость • – это стоимостная оценка используемых в процессе производства продукции (работ, услуг) природных ресурсов, сырья, материалов, топлива затрат на реализацию. • Себестоимость готовой продукции изменяется в зависимости от объема затрат при ее изготовлении, различают три вида себестоимости:

Цеховая- представлена затратами всех цехов и других производственных структур, которые непосредственно участвовали а процессе изготовления определенного набора товаров и услуг. Производственная себестоимостьопределяется путем прибавления к цеховой себестоимости общезаводских и целевых расходов. Полная себестоимость-включает затраты организации не толлько на выпуск продукции и организации производственного процесса, но и на ее реализацию(поставка на рынок).

Качество Совокупность свойств продукции, обуславливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением.

present5.com

Производственный и технологический процессы Производственный процесс это

Производственный и технологический процессы

Производственный процесс это совокупность всех процессов связанных с переработкой сырья или полуфабрикатов поступающих на предприятие, от момента поступления на территорию до выхода готовой продукции.

Они бывают: Основные - это те, которые непосредственно связаны с изготовлением детали, сборкой и испытанием. Вспомогательные - это те, которые непосредственно не связаны с изготовлением деталей, сборкой и испытанием, но без которых обойтись невозможно (ремонт оборудования, изготовление оснастки, получение силовой тепло энергии, транспортировка, измерительный инструмент).

Технологический процесс - часть производственного процесса непосредственно связанный с изменением формы детали или свойств обрабатываемого материала, от момента поступления детали на обработку до выхода готовой детали. Технологические процессы состоят из операций

Операция - часть технологического процесса связанная с обработкой одной детали, на одном рабочем месте, одним работником или группой от начала обработки до перехода к обработке следующей детали. Операции состоят из преходов

Переход - часть операции по обработке поверхности. Простой переход часть операции связанная с обработкой одной поверхности, одним режущим инструментом без изменений режимов резания. Сложный переход часть операции связанная с обработкой нескольких поверхностей, несколькими режущими инструментами, с разными режимами резания.

Остальные элементы Проход - часть перехода связанная со снятием одного слоя металла, одним режущим инструментом, без изменения режимов резания. Рабочий прием - это совокупность действий работника по выполнению операции или ее подготовки. Элемент рабочего приема - краткое по длительности действие работника связанное с выполнением операции или с его подготовки являющееся частью рабочего приема.

Структура тех. процесса Технологический процесс Операция Операция Переход, переход Проход, проход и т. д. Рабочий прием , Рабочий прием

Типы машиностроительного производства 1. Единичное 2. Серийное 2. 1. мелкосерийное 2. 2. среднесерийное 2. 3. крупносерийное 3. Массовое производство

Единичное производство - характеризуется выпуском деталей единицами штук за год, может быть в пределах до 3 000 - 5 000 штук в зависимости от сложности, габаритов, трудоемкости. Номенклатура детали большая. Закрепление ведется в универсальных приспособлениях - УСП, обработка ведется на универсальных станках: 16 К 20 - токарно-винторезный. Квалификация работников самая высокая 5 -6 разряд. Длительность обработки большая. Тшт. - время на операцию - от 40 мин. и более, себестоимость детали высокая, производительность низкая, измерительный инструмент и режущий инструменты универсальные.

Мелкосерийное производство - по выпуску не больших партий деталей, приближается к единичному производству. Партии деталей от 10 000 до 30 000, в зависимости от сложности и трудности габаритов. Широко применяются универсальные станки, кроме этого начинают применяться специализированные станки. Применяются УСП и приспособления, предназначенные для установки и закрепления конкретных деталей, также приспособления оснащаются пневматическими, вакуумными, электромагнитными, гидравлическими приводами. Номенклатура деталей меньше, производительность выше, себестоимость меньше. Продолжают ориентироваться на достижимую и экономическую точность. Длительность операции 20 -40 минут.

Крупносерийное производство - характеризуется выпуском деталей крупными партиями, в количестве 70000240000 шт. в год в зависимости от габаритов работы, сложности, трудоемкости. Для выполнения такой программы необходимо быстродействующее оборудование, продолжают применяться многорезцовые станки. Производительность высокая. Многие станки оснащаются программным управлением. Приспособления только специальные, оснащены быстродействующими приводами, режущий и измерительный инструмент специальный. Себестоимость низкая Тшт. - 2 мин. Широко применяется многостаночное обслуживание. Ориентируется на экономическую точность. Каждая операция состоит из 2 -4 переходов. Разряд рабочих 2 -3.

Массовое производство - выпуск деталей очень крупными партиями, в количестве 240000 шт. в год. Производительность самая высокая. Себестоимость самая низкая. Квалификация работников 2 разряд. Ориентируется на экономическую точность. Инструмент специальный. Большинство станков оснащается работо-техникой. Роль работников сводится к наблюдению за циклом обработки. На большинство станков применяются средства контроля (пассивный - снятие детали при остановке станка, активный - без снятия детали непосредственно во время работы станка).

Серийность зависит от коэффициента Кзо - коэффициент закрепления операций Тшт. ≤ 1 мин. Кзо ≤ 1 мин. - массовое производство Кзо от 1 до 10 мин. - крупносерийное Кзо от 10 до 20 мин. - среднесерийное Кзо от 20 до 40 мин. - мелкосерийное Кзо > 40 мин. - единичное.

present5.com

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)