|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Проектирование технологических процессов в CAD/CAM ADEM. Проектирование технологических процессов

Проектирование технологических процессов в CAD/CAM ADEM

Андрей Красильников, Игорь Ямаев

Проектирование технологического процесса

Ввод исходной информации

Уровень операций

Уровень переходов

Уровень технологической оснастки

Формирование документации

Адаптация к условиям предприятия

Любая САПР, в том числе и САПР технологических процессов (САПР ТП), должна обладать рядом определенных особенностей, касающихся, во-первых, ее функциональности, а во-вторых, интерфейса.

Относительно функциональности хотелось бы отметить следующее. Система должна удовлетворять требованиям конечного пользователя, для которого главное — получить полный комплект технологических документов, составленных в соответствии с правилами, принятыми на предприятии. От САПР требуется и наполнение баз данных нормативно-справочной информацией, и возможность подключения своих расчетов и технологических параметров. Но поскольку нет двух абсолютно одинаковых предприятий, то нельзя создать САПР ТП, идеально подходящую для всех. Значит, в систему должна быть заложена возможность ее адаптации. И чем проще процесс адаптации, тем большей популярностью пользуется система.

Простой, хорошо продуманный и интуитивно понятный интерфейс — половина успеха. От его совершенства прежде всего зависит, захотят пользователи работать с системой или нет. А если для выпуска полного комплекта документов пользователю необходимо в одной системе проектировать ТП, в другой — рисовать эскизы, в третьей — программировать операции с ЧПУ, а в четвертой — просматривать и выводить на печать документы, то сколько же потребуется сил и времени для обучения сотрудников и запуска проекта в работу!

Повышенные требования к функциональности и интерфейсу и легли в основу системы проектирования технологических процессов ADEM TDM в рамках интегрированной системы ADEM. Изначально система была ориентирована на проектирование техпроцессов механообработки, но по мере ее развития был создан универсальный техпроцесс (для всех типов производства), а также техпроцессы гальваники, лакокраски, сборки, сварки и др.

По виду описания можно создавать маршрутные, операционные, маршрутно-операционные ТП. Более того, в ходе проектирования технолог сам решает, выносить ли конкретную операцию на отдельную операционную карту или достаточно дать ее описание в маршрутной карте.

В случае необходимости новые техпроцессы можно создавать «с нуля» либо на основе техпроцесса-аналога с использованием фрагментов последнего. Также возможны и различные их комбинации.

Функционально САПР ТП состоит из двух частей: ввода и накопления данных (собственно процесса проектирования) и режима формирования документов.

Проектирование технологического процесса

Технологический процесс, как и любую структурированную информацию, удобно представлять в виде дерева: на первом уровне находятся общие сведения о техпроцессе, на втором — перечень операций (собственно маршрут обработки), на третьем — переходы (маршрут выполнения операции) и т.д. Если создается комплект документов на изготовление изделия, то все смещается на уровень ниже: на первом уровне будет находиться информация об изделии, на втором — перечень ТП на детали, входящие в изделие. Следует отметить, что в таком дереве отображаются все основные элементы ТП, а не только операции и переходы. Это позволяет более гибко манипулировать объектами техпроцесса, создавая требуемую технологию обработки детали. При работе с деревом полезными оказываются и стандартные команды: копирование, перенос, удаление объектов, функция drag-and-drop и др.

Ввод исходной информации

Процесс проектирования начинается с ввода исходной информации о детали, то есть указывается ее обозначение, наименование, сведения о материале, заготовке и пр. Лучше всего, если на деталь имеется конструкторский чертеж, разработанный и оформленный в системе ADEM, — тогда вся требуемая информация автоматически попадает в техпроцесс. В противном случае информацию можно вводить традиционным способом, с клавиатуры, либо, если чертеж импортирован из другой CAD-системы, обычным скалыванием с экрана. Следует отметить, что независимо от того, на каком этапе проектирования вы находитесь, существует несколько способов ввода информации:

- ручной ввод с клавиатуры;

- выбор информации из справочников базы данных. База данных (БД) содержит всю нормативно-справочную информацию, необходимую для процесса проектирования. Это справочники по основному и вспомогательному материалам, операциям (в справочник занесен весь классификатор технологических операций машиностроения и приборостроения, которые разбиты на виды и группы), оборудованию (более 500 наименований различного оборудования), переходам, технологической оснастке (справочник содержит около 450 наименований различного инструмента с таблицами типоразмеров и слайдами, причем слайды с токарными резцами можно использовать в модуле ADEM CAM) и др.;

- получение информации в результате расчетов. Система снабжена алгоритмами расчета некоторых технологических параметров (масса заготовки, КИМ, норма расхода материала, режимов резания и др.), и результаты этих расчетов автоматически вставляются в ТП. Если пользователь имеет свои, уникальные, алгоритмы расчета каких-либо параметров, то, описав сценарий расчета, можно подключить его к процессу проектирования;

- скалывание информации с экрана. Этот режим доступен при наличии чертежа или эскиза детали. Скалывать можно любую текстовую информацию, а также значения размеров.

Основной материал выбирается из справочника в связке «материал-сортамент». После задания технологом профиля заготовки система просчитывает массу заготовки, причем если расчетная масса заготовки получается меньше заданной массы детали, то система сообщает об этом пользователю. Фамилии сотрудников, участвующих в разработке и оформлении ТП, вводятся вручную или выбираются из списка, который можно создать на этапе адаптации.

Уровень операций

Порядок следования операций однозначно определяет маршрут обработки детали/изделия. Поэтому на данном уровне не производится никакой автоматической сортировки объектов ТП — операции попадут в маршрутную карту именно в той последовательности, какую определил технолог. Наименования операций и оборудование выбираются из соответствующих справочников. Выбор оборудования может быть ограничен выбранной операцией и заданным цехом. Если для текущей операции необходимо создать отдельную операционную карту, то достаточно задать в соответствующем поле ее порядковый регистрационный номер. С каждой операцией может быть связан операционный эскиз или карта наладки. Так как ADEM является интегрированной системой, то для создания эскиза достаточно перейти в модуль ADEM CAD. Оформить эскиз можно на основе чертежа конструктора или создать его заново. Чертеж или эскиз может быть как подготовлен в самой системе ADEM, так и импортирован из других систем. Для решения этой задачи система ADEM содержит ряд встроенных конверторов (DXF/DWG, SAT, IGES, STEP и др.). Вся геометрическая информация автоматически масштабируется в размеры рабочего поля карты эскизов. Количество листов карт эскизов не ограничено. Между операциями допускается внесение примечаний для комментирования маршрута обработки. Операции можно пронумеровать автоматически с заданным шагом или вручную.

Уровень переходов

Переходы условно разбиты на три группы: установочные, основные и технического контроля. Основные переходы соответствуют конкретной выбранной операции. При формировании текста перехода технолог может использовать чертеж (скалывание размеров и другой различной текстовой информации). На основе заданных режимов резания система рассчитает основное время на переход. Между переходами также допускается внесение примечаний.

Уровень технологической оснастки

На этом уровне дерева техпроцесса располагаются технологическая оснастка, вспомогательный материал, средства защиты. В базу данных внесены следующие виды оснастки:

- приспособления;

- вспомогательный инструмент;

- режущий инструмент;

- слесарный инструмент;

- специальный мерительный инструмент;

- универсальный мерительный инструмент.

Инструмент можно искать по определяющим параметрам: диаметр, длина режущей части, сечение державки и др. Вся закладываемая в техпроцесс оснастка, независимо от порядка внесения в дерево ТП, при формировании документации автоматически сортируется в соответствии с рекомендациями ГОСТ 3.1404-86: приспособления, вспомогательный инструмент, режущий инструмент, средства измерения.

После того как необходимая и достаточная информация введена, наступает этап непосредственного формирования документации.

Формирование документации

В режиме формирования документации вся введенная в процессе проектирования ТП информация помещается в макеты технологических документов. Макеты создаются в модуле ADEM CAD, поэтому для создания и просмотра документов дополнительное программное обеспечение не требуется. С системой ADEM стандартно поставляется набор макетов для формирования полного комплекта документации технологического назначения в соответствии с ЕСТД.

А что делать, если для наглядности и простоты заполнения документов некоторые предприятия приносят в жертву требования стандартов? И эту проблему можно решить: используя ADEM CAD, можно «нарисовать» абсолютно любой бланк документа, а используя ADEM TDM — организовать заполнение этого бланка.

Для контроля сформированной документации имеется режим ее предварительного просмотра на экране. Листы документации располагаются в порядке их формирования, но при желании можно рассортировать листы по блокам. Например, для технологического процесса можно создать блоки маршрутной и операционной карт по каждой операции, ведомости оснастки и т.д. Использование блоков позволяет более наглядно представить информацию для просмотра и быстрого поиска необходимого листа документации.

Если в процессе просмотра выявлены какие-либо неточности, можно переключиться на дерево ТП, произвести соответствующие изменения объектов и снова выполнить команду «Формирование».

Адаптация к условиям предприятия

Как показывает опыт продаж CAD/CAM ADEM, система проектирования ТП предоставляет все возможности для выпуска технологической документации. Но, как показывает тот же опыт, существуют особенности, присущие конкретному предприятию. Некоторые предприятия имеют свои формы технологических документов, у других уже есть готовые таблицы нормативно-справочной информации, третьи желают иметь свои формы диалогов редактирования параметров. Поэтому вместе с системой поставляется так называемый мастер настройки ТП. Он позволяет быстро менять оформление технологических карт под конкретное предприятие: задавать наименование и шифр предприятия, фамилии согласующих и утверждающих, шаг нумерации операций, количество пробелов между операциями и переходами и т.п. Также предоставляются инструменты ведения базы данных нормативно-справочной информации, с помощью которых пользователь может добавлять/удалять/обновлять информацию в справочниках непосредственно в системе ADEM. Но иногда и этого бывает недостаточно.

Что ж, система проектирования ТП — полностью открытая система, позволяющая пользователю самому вносить необходимые изменения. И не только изменения... Если у пользователя есть свои идеи, возможности и время, то он может сам построить свой САПР ТП — модуль ADEM TDM предоставляет такую возможность.

По нашему мнению, для описания расчетного процесса наиболее рационально использовать специальный язык, содержащий типовые понятия процесса проектирования в виде команд и функций. Это позволит разработчику, проектирующему системы, не отвлекаться на стандартные, но весьма трудоемкие вопросы программирования (такие как обеспечение связей между данными, визуализация исходных данных, форматирование ввода-вывода, вопросы подсоединения различных типов баз, согласование различных типов данных) и сосредоточить свое внимание непосредственно на вопросах автоматизации проектирования процесса. Текст, написанный на специальном языке, станет, по сути, базой знаний, на основе которой будет работать система. При этом достаточно просто решаются вопросы корректировки работы системы и ее развития. Логика проектирования доступна для любого сотрудника, даже не имеющего достаточной квалификации в области программирования, но владеющего знаниями по своей основной специальности, что позволит совершенствовать разработку специалистам, чьи знания и опыт совершенно необходимы для развития подобных систем.

Команды, реализованные в данной версии языка, дают возможность работать с произвольными форматами документов, позволяют составлять стандартные SQL-запросы к базам данных, осуществлять экспорт-импорт текстовых файлов и т.д. Для хранения нормативно-справочной информации можно использовать любую СУБД. Требования, предъявляемые к СУБД: поддержка языка SQL и наличие соответствующих ODBC-драйверов.

Как говорилось выше, пользователь сам может адаптировать систему проектирования ТП для своего предприятия. Для этого надо обратиться в офисы компании Omega ADEM Technologies Ltd и пройти соответствующее обучение. Но если у пользователя нет возможности или желания заниматься адаптацией системы, то эту работу по предоставленному техническому заданию могут выполнить специалисты компании.

***

Технологический процесс — это не только свод правил, по которым создается деталь или осуществляется сборка изделия, но еще и информационная единица для процессов планирования и управления производством. Предоставляя возможность читать/писать в базы данных и текстовые файлы, система ADEM может быть интегрирована с уже работающими на предприятии системами управления производством, передавая из ТП информацию, необходимую для составления плановых документов. О решении задач планирования в рамках системы ADEM мы уже писали в статье «ADEM TDM — техпроцесс и планирование производства» (см. «САПР и графика» № 4’2002).

«САПР и графика» 6'2002

sapr.ru

Общие правила проектирования технологических процессов

Технологический процесс производства машины представляет собой часть производственного процесса и непосредственно связан с изменением формы, размеров или свойств материалов, деталей и со сборкой деталей в сборочные единицы, комплекты и комплексы. Этот процесс характеризуется определенной последовательностью выполняемых операций и заранее проектируется с таким расчетом, чтобы обеспечить надежное выполнение всех требований рабочего чертежа при заданном уровне технологического оснащения и при наименьших трудовых и материальных затратах, т. е. выбранный вариант технологического процесса должен быть наиболее экономичным.

Проектирование технологических процессов включает следующие виды работ:

определение содержания и последовательности выполнения технологических операций;

определение и выбор новых средств технологического оснащения;

планировку участков обработки и сборки машин, определение грузовых потоков и средств внутрицехового и межцехового транспорта;

выбор методов и средств механизации и автоматизации основных и вспомогательных работ;

оформление технологической документации.

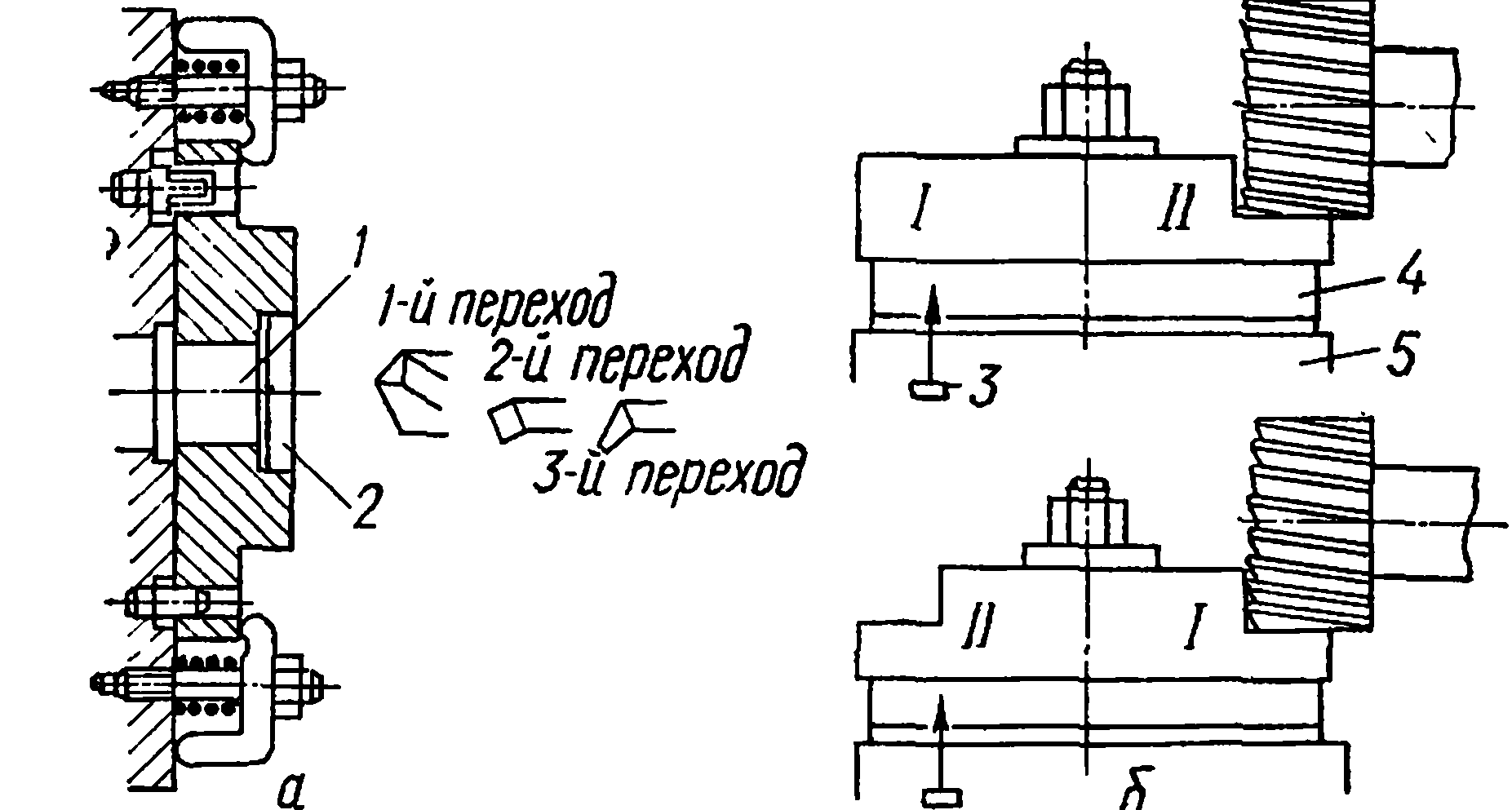

Под операцией понимают законченную часть технологического процесса, выполняемую непрерывно на одном рабочем месте рабочим или бригадой. Кроме действий, непосредственно связанных с обработкой заготовки или сборкой узла, в операцию входят необходимые вспомогательные приемы. Основными элементами операции по механической обработке деталей являются переход, проход, установка и позиция (рис. 7), а также рабочий прием и элемент рабочего приема.

Переходом называют часть операции, осуществляемую одним и тем же режущим инструментом (инструментами) без изменения режима резания при обработке одной и той же поверхности. Так, например, отверстие в детали (рис. 7, а) обрабатывается в три перехода: сверлением отверстия 1, его растачиванием и растачиванием выточки 2.

Проходом называют часть перехода (или операции), связанную со снятием одного слоя металла при неизменной установке инструмента и неизменном режиме резания.

Операция может выполняться с одной или нескольких установок обрабатываемой детали на рабочем месте. Так, например, наружная поверхность цилиндрической заготовки может обрабатываться на токарном станке с двух установок.

Установкой (установом) называют часть операции, выполняемую без изменения положения обрабатываемой заготовки (установки I и II, рис. 7, б).

Рис. 7. Технологические схемы обработки:

а — отверстия; б — уступа; / — отверстие; 2 — выточка;

3 — фиксатор; 4 — поворотная часть приспособления; 5 — основание

Часто операции по обработке заготовок выполняются в поворотных приспособлениях, на столах или в головках станков. Часть операции, выполняемая без изменения положения обрабатываемой заготовки относительно станка и зажимного приспособления, называется позицией. Уступы в детали (рис. 7, б) обрабатываются в позициях I и II поворотной части приспособления 4.

В технологических картах и на схемах обработки операции, установы и переходы нумеруются арабскими цифрами, а позиции — римскими.

Рабочим приемом называют законченное действие рабочего, необходимое в процессе выполнения определенной операции или при подготовке к ней (установка и снятие заготовки, пуск станка, замена инструмента и др.).

Элементом рабочего приема называют отдельное законченное движение рабочего, требующее минимального времени (вставить заготовку в патрон станка, зажать заготовку и др.).

Технологический процесс обработки заготовок деталей при крупносерийном и массовом производстве строится по принципам дифференциации или концентрации операций.

В первом случае технологический процесс дифференцируется (расчленяется) на простые операции, каждая из которых выполняется на отдельном станке (отрезном, центровочном, токарном).

Такое построение технологического процесса предоставляет широкие возможности для применения специальных и узкоспециализированных станков и приспособлений, часто встраиваемых в технологические линии.

Во втором случае операции технологического процесса концентрируются на относительно небольшом числе различных станков (многорезцовые, агрегатные и многопозиционные станки и автоматы, многошпиндельные автоматы и полуавтоматы), каждый из которых выполняет ряд различных операций.

Технологические процессы механической обработки изделий делятся на два основных вида: типовые и индивидуальные.

Типовой технологический процесс разрабатывается на изготовление группы однотипных деталей, которые обладают общими конструктивно-технологическими признаками, а отличаются признаками, не влияющими на виды и последовательность операций. Практически типовой технологический процесс проектируется для наиболее сложной детали из числа однотипных (так называемого «представителя»). Применение типовых технологических процессов позволяет сократить общую трудоемкость разработки таких процессов на машину. На основании типовых технологических процессов можно проектировать индивидуальные (рабочие) технологические процессы. Трудоемкость разработки таких процессов значительно снижается и сводится в основном к уточнению состава и последовательности выполнения операций и уточнению выбранных средств технологического оснащения.

Для групп деталей, технологические процессы обработки которых схожи, часто используют групповую технологическую наладку. Такой технологический процесс называют групповым.

Индивидуальные технологические процессы разрабатываются для каждой детали.

Исходными данными при проектировании технологических процессов изготовления деталей являются рабочие чертежи, технические условия на изготовление, производственная программа выпуска данного вида машин и сведения о технологическом оборудовании завода (цеха).

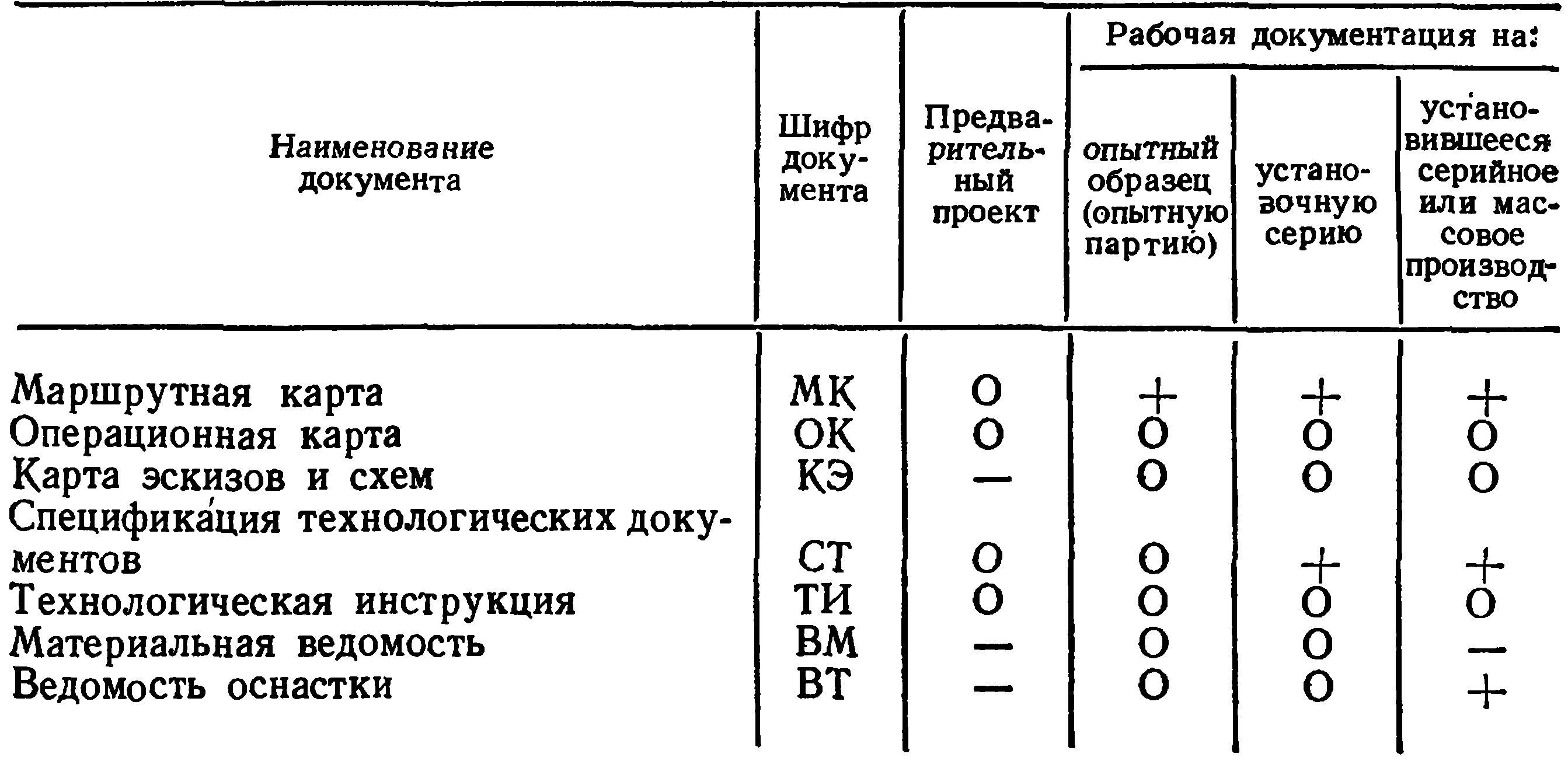

Виды и объем разрабатываемых технологических документов зависят от стадии проектирования машины и вида ее производства: опытный образец, установочная серия, установившееся производство и др. К обязательным документам, устанавливаемым в ЕСТПП, относятся указанные в табл. 3 маршрутные карты (МК), спецификации технологических документов (СТ), ведомости оснастки (ВТ) и операционные карты (ОК).

Маршрутные карты содержат описание технологического процесса изготовления детали или сборки узла по всем операциям в технологической последовательности. В маршрутной карте на механическую обработку деталей указываются номера, наименование и содержание всех операций, применяемое оборудование и оснастка, данные о трудовых затратах, виды заготовок и т. д.

Таблица 3. Виды и объем разрабатываемых технических документов

Условные обозначения: документ обязательный; О — документ составляют по усмотрению предприятия-разработчика в зависимости от характера или условий производства изделия; документ не составляют.

Операционные карты технологического процесса механической обработки содержат описание технологического процесса производства изделий с расчленением операций по переходам, а также данные о применяемом оборудовании и инструменте, виде заготовок» режимах обработки, нормах основного технологического времени на переход (Т0) и нормах вспомогательного времени на установку и переход (Т„).

На процессы изготовления отливок, поковок, штамповок» а также на термическую обработку, сварку и сборку разрабатывают соответствующие карты технологических процессов, нормы и правила оформления которых определяются требованиями ГОСТа системы ЕСТД.

Похожие статьи:

poznayka.org

Проектирование технологических процессов - Энциклопедия по экономике

Разработка рабочего проекта представляет собой конкретизацию технического проекта и включает составление рабочих чертежей на все без исключения детали и узлы со всеми данными, которые необходимы для проектирования технологических процессов (класс точности и чистоты обработки, допуски и посадки), а также разработку всей другой документации, потребной для изготовления и эксплуатации машины. [c.117] Статус поставщика в отношении изделия или услуги, подтверждающий, что его правила проектирования, технологические процессы и система обеспечения качества способны гарантировать поставку изделий или предоставление услуг, соответствующих установленным требованиям. [c.410]Проектирование технологического процесса — это не эпизодическая работа, а постоянный поиск решения технических проблем. [c.24]

Технологический процесс изготовления изделий оказывает существенное влияние на их эксплуатационные качества. Технолог в своем арсенале методов и способов обработки имеет большое многообразие возможных решений, каждое из которых несет в себе определенную технологическую наследственность, влияющую на эксплуатационные характеристики, надежность и долговечность выпускаемых изделий. Для проектирования технологических процессов необходимо знать условия производства, на котором предполагается внедрять эти процессы. [c.25]

Для проектирования технологического процесса технологу необходим минимум знаний по основам конкретной экономики данного производства и ценообразования изделий. Продукция должна изготовляться не только по заданному маршруту указанными средствами, но и с наименьшими затратами. Производство должно быть рентабельным. Технологический процесс должен обеспечивать себестоимость не более высокую (если не меньшую), чем себестоимость аналогичных изделий. Уметь рассчитать эффективность выбранного варианта технологического процесса бывает не менее важно, чем его разработать. Без должного экономического обоснования внедрение нового оборудования или оснастки может привести к неоправданным расходам в производстве. [c.27]

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ [c.58]

Исходные материалы и сведения, необходимые технологу для проектирования технологических процессов, описаны достаточно подробно в учебно-методической литературе [11, 8]. Из многих вариантов последовательности изготовления предмета производства технолог обязан выбрать наиболее целесообразный, свести к минимуму возвраты на доработку, из многочисленного парка оборудования выбрать наиболее подходящее по произ- [c.58]

Технологические процессы при всем их многообразии должны быть подчинены вполне определенным требованиям, общим принципам. Знание этих принципов необходимо технологу для обоснованного проектирования технологического процесса. [c.59]

Из принципа соответствия конструкторской, нормативно-технической и технологической документации технолог должен сделать практический вывод о том, что при проектировании технологических процессов не допускаются никакие отступления от сути требований, изложенных конструктором при проектировании изделия. Технолог не волен самостоятельно изменять и искажать эти требования, а должен только разъяснять их сущность и порядок выполнения. [c.60]

Из принципа соответствия стадий разработки конструкторской и технологической документации технолог должен сделать вывод о том, что при проектировании технологических процессов существенное значение имеет степень конструкторской доработки изделия. Как правило, в процессе освоения конструкция изделия претерпевает изменения, поэтому затраты на подготовку его производства не должны опережать стадии разработки изделия. Основным критерием при оценке экономической эффективности технологического процесса на данной стадии разработки является уровень его технической оснащенности. [c.64]

С проектированием технологических процессов неразрывно связано техническое нормирование. Без технических норм времени невозможно координировать технологические процессы производства во времени, нельзя целесообразно организовать труд и его оплату. Техническим нормированием занимаются на предприятиях специальные службы технологов-нормировщиков, которые черпают все необходимые данные для своей работы из технологических карт. Нормировщики на основании тих карт определяют трудоемкость изготовления изделия, [c.73]

Дипломные проекты студентов машиностроительных специальностей можно разделить на следующие группы 1) проектирование нового и модернизация имеющегося оборудования, оснастки, других средств для машиностроения и других отраслей народного хозяйства 2) проектирование технологических процессов 3) проектирование участков и цехов 4) выполнение работ научно-исследовательского характера. [c.15]

При проектировании технологических процессов в специальных главах дипломного проекта следует рать анализ [c.16]

При проектировании технологических процессов подход к выбору сферы расчета экономического эффекта может быть двояким. [c.28]

ПОКАЗАТЕЛИ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА ПРИ ПРОЕКТИРОВАНИИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ [c.52]

К числу основных организационно-плановых показателей, определяемых при проектировании технологических процессов изготовления заготовок (деталей), относятся такт выпуска поточной линии коэффициент синхронности выполнения отдельных операций и их комплекса размер производственных партий деталей, запускаемых в производство периодичность запуска партий деталей в производство длительность производственного цикла партий деталей коэффициент непрерывности производственного цикла фонды времени работы единицы оборудования и всего комплекса коэффициенты использования оборудования во времени. [c.52]

Такт выпуска поточной линии устанавливают порядком, изложенным в 5.1, по формулам (5.1) и (5.2). При проектировании технологического процесса необходимо стремиться к тому, чтобы выбираемые состав операций, оборудование, технологическая оснастка, режимы работы и т. д. наиболее соответствовали такту. [c.52]

Длительность производственного никла партии деталей представляет период календарного времени в днях от запуска ее в производство до выпуска. Продолжительность цикла оказывает существенное влияние на величину незавершенного производства и другие элементы капиталовложений, а также на текущие затраты производства. При проектировании технологического процесса необходимо стремиться к обеспечению экономически оптимальной длительности производственного цикла. Различают длительность цикла операции, простого и сложного процессов. [c.55]

При проектировании технологических процессов трудоемкость продукции каждого вида за год определяется как [c.70]

При проектировании технологических процессов изготовления заготовок, деталей, изделий может быть рассчитан показатель средней годовой выработки рабочих, занятых выполнением данного процесса. При этом годовой объем продукции измеряется в натуральных единицах либо количеством нормо-ч на ее изготовление. [c.81]

При проектировании технологических процессов можно считать, что списочное число основных рабочих превышает явочное на 10—12 %. [c.85]

При проектировании технологических процессов изготовления изделий выясняют характер и уровень механизации и автоматизации труда на отдельных операциях уста- [c.91]

При проектировании технологических процессов, цехов, участков (поточных линий) следует решить и такие вопросы НОТ, как выбор и совершенствование форм разделения (либо кооперации) труда, внедрение многостаночного обслуживания, проектирование рациональной организации рабочих мест и др. [c.95]

ГОСТ ЕСТПП 14.313—74—14.315—74 регламентируются этапы, содержание и последовательность работ при автоматизированном проектировании технологических процессов, требования к организации автоматизированного решения задач обеспечения производства обо- [c.161] Необходимость проведения работ по механизации и автоматизации технологического проектирования выявляется на основе организационно-технического и затем технико-экономического анализа При невысоком уровне организации ТПП в первую очередь решается вопрос ее совершенствования, так как бессмысленно осуществлять автоматизацию проектирования технологических процессов и оснастки без предварительного создания надежных технологической (прогрессивное оборудование, оснастка) и организационной (структура служб, организация рабочих мест, наличие ИПС и т. д.) баз. При анализе могут создаваться структурная, функциональная, информационная, организационная модели ТПП, помогающие в определении основных задач механизации и автоматизации. При обосновании целесообразности работ по механизации и автоматизации ТПП используют несколько основных оценочных показателей себестоимость обработки информации, трудоемкость и качество решения задач (ГОСТ 4.403—73). Очередность работ выявляется экспертным путем с учетом экономического эффекта, взаимосвязи решаемой задачи с другими задачами ТПП и влияния результатов решения на весь ход ТПП (ГОСТ 14.405—73). В процессе выполнения работ должны быть созданы, как и в любой АСУ, информационное (ГОСТ 14.408—74), математическое и техническое (ГОСТ 14.410—74) обеспечение. [c.165]Эффективность внедрения автоматизированного проектирования технологических процессов на одном из машиностроительных заводов показана в табл. 9.5. [c.288]

Одним из важных организационных факторов автоматизации проектирования является наличие различного рода классификаторов — изделий, материалов, оснастки, видов оборудования и т. п. Классификаторы являются важным направлением автоматизации проектирования с использованием принципа типизации. В этом случае при проектировании технологических процессов по установленным правилам в соответствии с классом деталей, поверхностей, технологических операций и др. ЭВМ осуществляется печать необходимых данных, хранящихся в банке данных. Эти работы предполагают наличие заранее разработанных типовых технологических процессов на изготовление отдельных видов и типов деталей. [c.292]Эффективность эксплуатации сооружений и оборудования на магистральных газопроводах значительно повысится, если наряду с работой по совершенствованию организации труда непосредственно в газотранспортных объединениях требования НОТ будут учитываться на стадии проектирования технологического процесса и конструирования газоперекачивающего оборудования. При проектировании газотранспортных сооружений, технологических процессов и конструировании нового газоперекачивающего оборудования одновременно с техническим проектом должен разрабатываться проект организации труда (оргпроект), который является неотъемлемой частью технического проекта. Эти требования за-, креплены в Инструкции по разработке проектов и смет для промышленного строительства СН 202—76 Госстроя СССР. [c.21]

Характер проектирования технологических процессов на магистральных газо-, нефте- и нефтепродуктопроводах, на нефтебазах и АЗС находится в прямой зависимости от условий, в которых будет транспортироваться и храниться нефтегазовая продукция. Окончательные результаты разработки технологических процессов получают свое оформление в технологических картах. [c.122]

Но как бы ни был обширен круг вопросов, которые приходится рассматривать технологам при проектировании технологических процессов, он является только началом той большой инженерной работы, которую ведут технологи на предприятии. Не менее важной обязанностью технолога является также внедрение разработанных технологических процессов, т. е. проведение комплекса работ, начиная от выдачи оформленного техноло- [c.27]

Этапы, рекомендуемые для включения в рабочий график подготовки производства нового изделия, примерно следующие обеспечение конструкторской и нормативно-технической документацией проектирование технологических процессов составление норм расхода материалов нормирование технологических процессов проектирование специальной оснастки (по очередности) выдача технических заданий на проектирование нестандартного оборудования и заявок на приобретение стандартного оборудования проектирование стендового и нестандартного оборудования обеспечение материалами и комплектующими изделиями для изготовления специальной оснастки, стендового и нестандартного оборудования реализация заявок на стандартное оборудование изготовление специальной оснастки (по очередности) изготовление стендового и нестандартного оборудования испытание и доводка специальной оснастки разработка планировок на установку оборудования монтаж оборудования испытание и отладка оборудования обеспечение материалами для изготовления изделий заключение договоров на выполнение работ по кооперации утверждение цены на изделие обучение цехового персонала изготовление установочной серии изделий корректирование конструкторской документации корректирование технологической документации изготов- [c.49]

Технолог, не владеющий необходимыми знаниями, может построить технологический процесс таким образом, что даже опытному нормировщику трудно будет установить правильно норму времени. Поэтому к проектированию технологического процесса технолог может приев [c.68]

Основные термины и определения, применяемые при проектировании технологических процессов, приведены в ГОСТ 3.1109—73 ЕСТД и ГОСТ 14.004—74 ЕСТПП. [c.76]

При проектировании участков и цехов наряду с вопросами технологического порядка дипломанту приходится особо разрабатывать комплекс вопросов по организации производства. При этом содержание экономического анализа технологических решений аналогично содержанию такого же анализа при проектировании технологических процессов. Главы, посвященные организации производства, могут содержать установление производственной структуры цеха и научной организации рабочих мест определение (либо уточнение) программы производства и такта выпуска (запуска) деталей расчет размера партии деталей и длительности производственного цикла расчет загрузки оборудования планировку цеха разработку структуры управления разработку календарных планов работы и др. В заключительной главе обобщают все экономические преимущества и недостатки объекта проектирования. По сопоставляемым вариантам рассчитывают потребность в оборудовании, помещениях, оснастке, незавершенном производстве и рабочей силе. Определяют соответствующие частные экономические показатели. Заканчивают главу расчетом общих показателей, характеризующих сравнительную экономичность проекта годового экономического эффекта и эффективности дополнительных капиталовложений, если они требуютс я. Предшествует этому расчет по вариантам потребных капиталовложений и себестоимости продукции за год (см. гл. 8, 9). [c.17]

При проектировании технологических процессов, а также участков и цехов следует определять машиноемкость продукции и количество потребного оборудования, расходный и эксплуатационный фонды оснастки, площадоемкость продукции и потребную площадь, материалоемкость продукции и запасы материалов, энергоемкость продукции и запасы топлива, размер заделов. [c.101]

Второй этап — разработка подробных технологических процессов допускается только для конструкций, проверенных на технологичность по ГОСТ 14.301—73. Ей предшествует группировка изделий по конструкционным и технологическим признакам. На этой стадии разрабатываются технологические карты (подетальные или подетально-пооперационные), рассчитываются и оптимизируются планировки оборудования и рабочих мест, формируются производственные участки, рассчитываются пооперационные нормы времени или выработки, нормы расхода материалов, проводятся оперативно-плановые расчеты и т. д. Организационная схема проектирования технологических процессов по ЕСТПП показана на рис. 5.2. Вся разработанная технологическая документация подлежит экспертизе, проводимой в соответствии с ГОСТ 14.003—74 министерством или по его по ручению головной организацией с целью проверки ее соответствия техническому заданию. [c.158]

Оперативные планы-графики могут разрабатываться на работы по проектированию и изготовлению нестандартизированного оборудования, на проведение строительно-монтажных работ, на проектирование технологических процессов и т. д. [c.208]

Среди действующих в настоящее время систем автоматизированного проектирования технологических процессов особо высокую эффективность показывает САПР Автоштамп . Если при традиционном способе проектирования одного штампа уходит в среднем около 130 ч, то автоматизация сокращает этот процесс до 7 ч. Система автоматизированного проектирования печатных работ примерно в 4 раза повышает производительность труда конструктора. [c.288]

В производственном объединении Ленинградский металлический завод (ЛМЗ) создана автоматизированная система проектирования технологических процессов заготовительных операций сва-рочного произподства (АСПТП). В этой системе разработка технологии поручена ЭВМ. Все исходные данные набираются на экране дисплея, и на их основании через 20—35 с машина выдает рациональный вариант технологии со всеми необходимыми нормами и расчетами. Эта АСПТП является одной из трех подсистем в авто- [c.288]

economy-ru.info

Методы проектирования технологического процесса | Разработка производственных техпроцессов

Различают следующие методы проектирования технологического процесса: неавтоматизированное, автоматизированное, автоматическое.

Неавтоматизированное проектирование

Неавтоматизированное проектирование - проектирование, при котором все преобразования описаний объекта, а также представление описаний на разных языках (чертежи, технологическая документация и т.п.), осуществляет человек. При неавтоматизированном проектировании большинство его этапов, связанных с анализом технических условий, изделием заготовки, определением способа базирования, формированием структур операций и установкой иx последовательности, решает технолог на основе интуиции и опыта. При их решении технолог использует нормативные и справочные рекомендации, типовые решения, а также выполняет некоторые расчеты.

Автоматизированное проектирование

Автоматизированное проектирование – метод проектирования технологического процесса, при котором отдельные преобразования описаний объекта, а также представление описаний на разных языках, осуществляют взаимодействием человека и компьютерной программы.

Автоматическое проектирование

Автоматическое проектирование - проектирование, при котором все преобразования описаний объекта, а также представление описаний на разных языках осуществляются без участия человека.

В условиях автоматизированного проектирования на ЭВМ возлагается решение в первую очередь задач, сущность которых можно формализовать и представить в виде функциональных или структурно-схемных связей, например, различные расчеты, определение количества степеней обработки отдельных поверхностей детали, выбор оптимальных условий снятия напуска и др. Дальнейшее развитие теории проектирования и вычислительной техники позволяет постепенно передавать ЭВМ также и решения творческих задач.

Современные САПР ТП

Современные методы проектирования технологического процесса подразумевают проектирование в системах автоматизированного проектирования ТП (САПР ТП), например, КОМПАС ТМ, АВТОПРОЕКТ и др., Решение технологических задач выполняется в диалоговом режиме взаимодействия технолога-проектировщика с ЭВМ через индивидуальный терминал - дисплей. С его помощью он получает сообщение от ЭВМ через такой промежуток времени, не нарушает скорости естественного хода его мысли. Диалоговый режим эффективен при решении творческих задач, когда требуется эвристический подход (распознавание геометрических образов деталей, размерных и топологических связей между элементарными геометрическими образами с целью оптимального выбора схем базирования, проектирование маршрута обработки, сборки и т.д.). Эти и многие другие задачи могут быть решены эффективно только синтезом творческих процессов человека и «способностей» машинных программ.

С точки зрения принципов проектирования различают два методических подхода. Первый базируется на синтезировании технологического процесса на основе базы знаний и принятия решений на уровне первичных определений (переход, учреждений, совместимость средств оброки и инструментов и т.д.), второй - на основе использования типовых или групповых технологических процессов и комплексных решений, накопленные многолетним опытом машиностроительного производства.

Синтез технологических процессов

Синтез технологических процессов - достаточно сложный, трудоемкий и трудно формализованный процесс, требующий глубоких знаний, интуиции, опыта технолога.

Методы проектирования технологического процесса на основе типовых или групповых технологических процессов не требуют таких глубоких знаний, легко формализуются и поддаются автоматизации. Сегодня практически все действующие системы автоматизированного и автоматического проектирования технологических процессов основаны на использовании типовых технологических решений.

Похожие материалы

www.metalcutting.ru

Проектирование технологических процессов

Страница 1 из 7

Проектирование технологических процессов. Технологические процессы должны предусматривать повышение качества продукции и производительности труда, снижение себестоимости и улучшение условий труда, расширение объема механизации и промышленной автоматизации производственного цикла изготовления или ремонта изделия, быть безопасными для исполнителей.

При проектировании технологических процессов и операций различают три вида технологических процессов — единичный, групповой и типовой.

Единичный технологический процесс изготовления или ремонта относится к изделиям одного наименования, типоразмера и исполнения независимо от типа производства; типовой — применяют при изготовлении группы изделий с общими конструктивными и технологическими признаками;групповой — при изготовлении группы изделий с разными конструктивными, но общими технологическими признаками.

Типовая технологическая операция, характеризуемая единством содержания и последовательности технологических переходов для группы изделий с общими конструктивными и технологическими признаками; групповая технологическая операция относится к совместному изготовлению группы изделий с разными конструкциями, но общими технологическими признаками.

По степени детализации описания технологического процесса различают:

- маршрутное, когда в маршрутной карте излагается сокращенное описание всех технологических операций;

- операционное, когда в маршрутной карте даются только наименования операций, а их полное описание излагается в операционных картах и маршрутно-операционное, когда в маршрутной карте дается сокращенное описание одних операций, а подробное описание других— в операционных картах.

www.aswn.ru

Этапы проектирования технологических процессов. Основы технологии машиностроения |

В целом проектирование технологических процессов обработки деталей и сборки узлов представляет собой сложную, трудоемкую и многовариантную задачу. Поэтому его выполняют в несколько последовательных этапов.

Вначале делают предварительный проект технологического процесса; на последующих стадиях его уточняют и конкретизируют на основе детальных технологических расчетов. Последовательным уточнением предварительного проекта получают законченные разработки технологического процесса. Правильное решение удается получить только после разработки и сравнения нескольких технологических вариантов.

Степень проработки технологического процесса в деталях зависит от типа производства. В условиях массового производства технологические процессы разрабатывают подробно для всех деталей изделия. Такие процессы называют операционными. Технологическая документация на них содержит подробную информацию об операциях и переходах, режимах обработки и межоперационных размерах деталей, инструменте, оснастке и т.д. В единичном производстве ограничиваются сокращенной разработкой технологических процессов, так как подробная разработка их в данных условиях экономически не оправдывается. Эти технологические процессы называют маршрутными.

Процесс проектирования содержит взаимосвязанные и выполняемые в определенной последовательности этапы, к которым относятся:

• определение типа производства и методов работы;

выбор метода получения заготовки и установление предъявляемых к ней требований;

выбор и обоснование технологических баз;

назначение маршрута обработки отдельных поверхностей и составление маршрута обработки детали в целом;

расчет припусков, установление технологических допусков и предельных размеров заготовки на отдельных стадиях обработки;

уточнение степени концентрации операций технологических переходов;

выбор обрабатывающего оборудования, технологической оснастки н инструментов;

расчет режимов резания;

определение настроечных размеров;

установление норм времени и квалификации рабочих на операциях;

оформление технологической документации.

Взаимосвязь этапов проектирования и многовариантность частных и общих решений поставленной задачи хорошо видна из рассмотрения укрупненной схемы (рис. 15.2) последовательного выполнения этапов проектирования технологии механической обработки заготовки применительно к условиям массового производства. Общие и частные варианты (выполнения отдельных этапов) показаны штриховыми разветвляющимися линиями. Отдельные этапы, например расчет темпа и определение типа производства, расчет режимов резания, установление нормы времени на обработку, решаются однозначно по предварительно установленным условиям и исходным данным.

При проектировании технологических процессов обработки сложных деталей суммарное число возможных вариантов может быть весьма значительным. Оптимизацию проектируемых и действующих технологических процессов производят по различным целевым функциям (минимальной себестоимости изготовления детали, максимальной производительности обработки, по заданному сроку окупаемости дополнительных капитальных вложений в производство).

Исходными данными для проектирования технологических процессов механической обработки являются:

рабочий чертеж обрабатываемой детали с указанием ее материала, конструктивных особенностей и размеров;

технические условия на изготовление детали, характеризующие точность и качество обрабатываемых поверхностей, а также особые требования к твердости и структуре материала, термической обработке, балансировке и т.п.;

объем выпуска изделий, в состав которых входит изготовляемая деталь, с учетом выпуска запасных частей;

планируемый интервал времени (обычно в годах) выпуска изделий.

При проектировании технологических процессов для действующего производства необходимо располагать информацией о имеющемся оборудовании, площадях и других местных производственных условиях. При проектировании используют справочные и нормативные материалы, каталоги и паспорта оборудования, альбомы приспособлений; ГОСТы и нормали на режущий и измерительный инструменты, нормативы точности, шероховатости, расчета припусков, режимов резания и технического нормирования времени; тарифно-квалификационные справочники и другие материалы. Оформление технологических разработок производится на бланках технологической документации.

Проектированию технологического процесса предшествует подробное изучение рабочего чертежа детали, технических условий на ее изготовление и условий ее работы в изделии. Особое внимание уделяется возможности улучшения технологичности конструкции детали, так как в результате может быть получен значительный эффект от снижения трудоемкости и себестоимости выполнения процессов обработки.

Разработанные технологические процессы оформляются на соответствующих технологических документах.

.

dlja-mashinostroitelja.info

Основные принципы проектирования технологических процессов

Проектирование технологических процессов изготовления деталей машин имеет целью установить наиболее рациональный и экономичный способ обработки, при этом обработка деталей на металлорежущих станках должна обеспечить выполнение требований, предъявляемых к точности и чистоты обрабатываемых поверхностей, взаимному расположению осей и поверхностей, правильности контуров, форм.

Спроектированный технологический процесс механической обработки деталей должны при его осуществлении, обеспечить выполнение требований, обуславливающих нормальную работу собранной машины.

При проектировании технологических процессов изготовления деталей машин необходимо учитывать основные направления в современной технологии машиностроения, сводятся к следующему:

1) Стремление к максимальному сокращению обработки металла резанием путем добавления заготовкам деталей машин наибольшей точности и приближения их по форме, размерам и качеству поверхностей к готовым деталям.

При точных заготовках не только экономится металл, вследствие уменьшения припусков, но и значительно уменьшается трудоемкость обработки, сокращается потребность в металлорежущих станках и инструментах, снижается себестоимость всего процесса изготовления деталей и машин.

Получения точных заготовок деталей машин в виде отливок достигается применением вместо литья в землю высокопроизводительными и точными процессами литья; литье в постоянные формы, в оболочковые формы, литье под давлением, центробежного литья, по выплавленных моделях. Часть точных отливок совсем не поддается механической обработке или проходит только отделочные операции.

Получения точных заготовок способом пластической деформации достигается применением штамповки, чеканки и калибровки заготовок на мощных кузнечно-прессовых и ковочных машинах, прокаткой на мерного состояниях, применения электронагрева токами промышленной и высокой частоты. Такие способы получения заготовок также дают возможность резко снизить припуски и следовательно объем механической обработки. Получения точных заготовок достигается применением методов порошковой металлургии и металлокерамических деталей.

2) Интенсификация технологических процессов и повышение производительности труда применением для механической обработки высокопроизводительного автоматизированного оборудования и агрегатных станков, работа которых основана на принципе высокой концентрации операций; путем применения твердосплавного инструмента, приспособлений с быстродействующими зажимными устройствами (пневматическими, гидравлическими, электрическими) путем повышения режимов обработки, максимального сокращения вспомогательного времени за счет механизации и автоматизации процессов загрузки деталей в станок и разгрузка их со станка, за счет применения новых, более совершенных методов обработки; наиболее широкое использование станков с программным управлением.

3) Достижение наиболее продуктивными методами обработки высокой точности размеров и формы деталей, качества их поверхностей, точности сопряжений, обеспечивающих износостойкость деталей, надежность, прочность и долговечность современных машин с высокими значениями основных параметров (скорость, давление, температура, повышенные через относительное уменьшение веса и высоких удельных нагрузок). Замена механических связей гидравлическими, пневматическими, пневмогидравлические и электрическими способствуют повышению точности работы механизмов.

4) Развитие упрочняющей технологии, т.е. повышение прочностных и эксплуатационных свойств детали путем укрепления поверхностного слоя механическими (например, дробеструйной обработкой) или термохимическими (например, азотирования, нитроборування) средствами.

5) Применение для выполнения различных технологических процессов станков (и других машин) все большей мощности, вызываемая увеличением габаритов обрабатываемых деталей, концентрацией большого количества операций, осуществляемых одновременно большим количеством инструментов, высокими режимами обработки, механизацией и автоматизацией различных вспомогательных работ.

6) Выдвижение при проектировании на первый план оптимального технологического процесса, по которому компонуется из стандартных узлов специальные высокопроизводительные станки. Поясним это направление: основой для проектирования технологического процесса механической обработки деталей массового производства являются не те или иные существующие станки, а оптимальный технологический процесс изготовления детали. Раньше технологические процессы разрабатывались, базируясь на определенные типы выпускаемых станков станкоинструментальной промышленностью: в современных условиях по спроектированном оптимальном технологическом процессе обработки строятся из стандартных узлов специальные высокопроизводительные автоматы и полуавтоматы, агрегатные станки карусельного и барабанного типов, скомпонованных из силовых головок. Это положение относится к наиболее распространенной группы многопозиционных, агрегатных полуавтоматов, автоматов и автоматических линий, строящихся по принципу высокой концентрации операций и сочетание в одном станке различных видов обработки. Один такой станок заменяет от 4 до 12 обычных универсальных станков различных типов. Трудоемкость механической обработки деталей на таких станках резко уменьшилось. Производительность многопозиционных агрегатных полуавтоматов составляет от 100 до 450 деталей в час, то есть верстатоемнисть обработки детали составляет 8-36 секунд.

7) Применение переносных агрегатных станков для обработки тяжелых деталей (весом более 15 т.) - для мощных гидротурбин, прокатных станов, мощных прессов. Обычно при обработке таких тяжелых деталей затрачивается много машинного времени и времени на установку и выверку детали на станке. Наиболее рациональным методом, требует в несколько раз меньше времени, является обработка таких деталей в неподвижном состоянии, для чего они устанавливаются на обработанной металлической плите; переносные агрегатные станки, устанавливаются на той же плите вокруг обрабатываемой детали, обрабатывают одновременно несколько ее поверхностей методом концентрации операции .

8) Все более широкое применение поточного метода не только в массовом производстве, где он применяется уже давно (тракторо-и автомобилестроение, производство швейных машин, велосипедов), но и в крупно серийном и серийном производстве (станкостроение, транспортное, текстильное машиностроение и др.. ) 9) Все больше внедрение различных методов автоматизации производственных процессов холодной и горячей обработки деталей и сборки изделий - автоматические линии; комплексная автоматизация всех процессов производства изделий с полным законченным циклом - автоматические цеха, заводы.

10) Применение электрофизических и электрохимических способов размерной обработки материалов, предназначенных главным образом для отраслей новой техники, где широко применяются жаропрочные, нержавеющие, магнитные и другие высоколегированные стали и твердые сплавы, полупроводники, рубины, алмазы, кварц и другие материалы, обработка которых обычными механическими способами затруднительна или часто невозможна. К числу электрофизических способов обработки относятся электроискровой, электроимпульсная, электроконтактная и анодно-механическая.

11) применение достаточно перспективного лучевого способа обработки, используемого для разрезания материала, прошивки отверстий и других видов обработки, ультразвукового способа, что дает возможность обрабатывать твердые и хрупкие материалы.

Основные требования, предъявляемые к технологического процесса механической обработки, заключаются в том, чтобы процесс обработки протекал в рациональной организованной форме, с полным использованием всех технических возможностей станка, инструмента и приспособлений при оптимальных режимах резания металла, допускаемых на данном станке, наименьшей затрате времени и наименьшей себестоимости обработки.

worldofscience.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)