|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

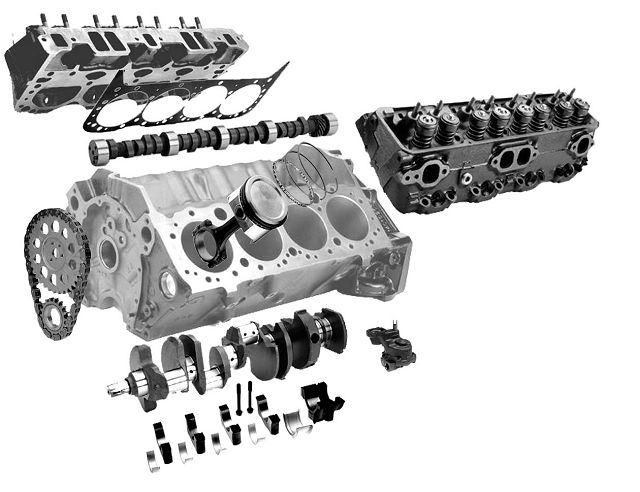

Общее уcтройство и характерные параметры поршневых двигателей. Общее устройство двигателя

Глава 1. Двигатель

3. Кривошипно-шатунный механизм

Кривошипно-шатунный механизм воспринимает давление газов при такте сгорание — расширение и преобразовывает прямолинейное, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Кривошипно-шатунный. механизм состоит из блока цилиндров с картером, головки цилиндров, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, маховика и поддона картера.

Блок цилиндров является основной деталью двигателя, к которой крепятся все механизмы и детали.

Цилиндры в блоках изучаемых двигателей расположены V-образно в два ряда под углом 90° .

Блоки цилиндров отливают из чугуна (ЗИЛ-130, КамАЗ) или алюминиевого сплава (ЗМЗ-53). В той же отливке выполнены картер и стенки полости охлаждения, окружающие цилиндры двигателя.

В блоках изучаемых двигателей устанавливают вставные гильзы, омываемые охлаждающей жидкостью. Внутренняя поверхность гильзы служит направляющей для поршней. Гильзу растачивают под требуемый размер и шлифуют. Гильзы, омываемые охлаждающей жидкостью, называются мокрыми. Они в нижней части имеют уплотняющие кольца из специальной резины (ЗИЛ-130 и КамАЗ-740) или медные (ЗМЗ-53). Вверху уплотнение гильз достигается за счет прокладки головки цилиндров.

Блок цилиндров V-образного двигателя ЗИЛ-130 и ЗМЗ-53 вверху закрыт двумя головками из алюминиевого сплава. В двигателе КамАЗ-740 каждый цилиндр имеет

свою головку. В головке цилиндров двигателей ЗИЛ-130 и ЗМЗ-53 размещены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания. Для охлаждения камер сгорания в головке вокруг них выполнена специальная полость.

На головке цилиндров закреплены детали газораспределительного механизма. В головке цилиндров выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и головкой цилиндров установлена прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Прокладка должна быть прочной, жаростойкой и эластичной. В двигателе ЗИЛ-130 и ЗМЗ-53 она сталеасбестовая, в 'КамАЗ-740 — из стали. Для уплотнения стальной прокладки в расточку на нижней плоскости головки цилиндра запрессовано стальное кольцо с острым выступом.

В двигателе ЗМЗ-53 гильзы цилиндров в верхней части удерживаются только головкой цилиндров, поэтому при сборке необходимо подбирать комплект медных уп-лотннтельных колец нижней части гильзы так, чтобы гильза выступала над плоскостью разъема блока и головки цилиндров на. 0,02 ... 0;09 мм . Головка цилиндров сверху закрыта штампованной крышкой. Между крышой и головкой устанавливают прокладки из маслоустойчивой резины. Головка цилиндра двигателя КамАЗ закрыта алюминиевой крышкой, уплотненной прокладкой.

Снизу картер двигателя закрыт поддоном, выштампованным из листовой стали. Поддон защищает картер от попадания пыли и грязи и используется в качестве резервуара для масла.

Штампованный поддон крепится к плоскости разъема болтами, а для обеспечения герметичности соединения применяют прокладки из картона или из клееной пробковой крошки.

Во время работы двигателя в картер проникают газы, что может повлечь за собой повышение давления, прорыв прокладок и вытекание масла. Чтобы не допустить этого, картер через специальную трубку (сапун) сообщается с атмосферой.

Поршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава . В верхней части поршня расположена головка с канавками, в которые вставлены поршневые кольца.

Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и зеркалом ' цилиндра не будет . необходимого зазора, заклинится в цилиндре, и двигатель прекратит работу. Однако большой зазор между поршнем и зеркалом цилиндра также нежелателен, так как это приводит к прорыву части газов в картер двигателя, падению давления в цилиндре и уменьшению мощности двигателя. Чтобы поршень не заклинивался при прогретом двигателе, головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью его в плоскости, перпендикулярной поршневому пальцу. На юбке поршня может быть разрез. Благодаря овальной форме и разрезу юбки предотвращается заклинивание поршня.

Общее устройство поршней всех изучаемых двигателей принципиально одинаковое, но каждый из них отличается диаметром и рядом особенностей, присущих только данному двигателю. Например, в головке поршня двигателя ЗИЛ-130 залито чугунное кольцо, в котором сделана канавка под верхнее компрессионное кольцо. Такая конструкция способствует уменьшению износа канавки под поршневое кольцо.

В днище поршня двигателя КамАЗ-740 выполнена камера сгорания. Головка имеет вставку из жаропрочного чугуна под верхнее компрессионное кольцо и коллоидно-графитовое покрытие юбки.

Для правильной сборки поршня с шатуном на днищах головок большинства поршней выбита стрелка с надписью «Вперед», а на боковых поверхностях поршней двигателей ЗМЗ-53 выполнена надпись «Назад».

Поршни двигателей ЗИЛ-130 и ЗМЗ-53 после механической обработки покрывают оловом, что способствует лучшей приработке и уменьшению износа их в первоначальный период работы двигателя.

Поршневые кольца, применяемые в двигателях, подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют зазор между поршнем и цилиндром и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла с зеркала цилиндров и не допускают проникновения масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок) ().

При установке поршня в цилиндр поршневое кольцо предварительно сжимают, в результате чего обеспечивается его плотное прилегание к зеркалу цилиндра при разжатии. На кольцах имеются фаски, за счет которых кольцо несколько перекашивается и быстрее притирается к зеркалу цилиндра, и уменьшается насосное действие колец.

Количество колец, устанавливаемых на поршнях изучаемых двигателей, неодинаковое. На поршнях двигателей ЗИЛ-130 три компрессионных кольца, два верхних хромированы по поверхности, соприкасающейся с гильзой.

В двигателях ЗМЗ-53 и КамАЗ-740 по два компрессионных кольца. Рабочая поверхность нижнего компрессионного кольца двигателя КамАЗ-740 покрыта молибденом.

Маслосъемных колец в изучаемых двигателях по одному. Маслосъемное кольцо собрано из четырех отдельных элементов — двух тонких стальных разрезных колец и двух гофрированных стальных расширителей (осевого и радиального).

На двигателе КамАЗ маслосъемное кольцо коробчатого сечения с витым пружинным расширителем. При установке колец на поршень их замки следует размещать в разные стороны.

Поршневой палец шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена нагревом током высокой частоты.

На изучаемых двигателях применяются «плавающие» пальцы, т. е. такие, которые могут свободно поворачиваться как в верхней головке шатуна, так и в бобышках поршня, что способствует равномерному износу пальца..

Во избежание задиров цилиндров при выходе пальца из бобышек осевое перемещение его ограничивается двумя разрезными стальными кольцами, установленными в выточках в бобышках поршня.

Шатун служит для соединения коленчатого вала с поршнем. Через шатун давление на поршень при рабочем ходе передается на коленчатый вал.

В двигателе КамАЗ затяжку гаек производят до удлинения шатунных болтов на 0,25 ... 0,27 мм. На стержне шатуна выштампован номер детали, а на крышке метка. Номер на шатуне и метка на его крышке всегда должны быть обращены в одну сторону. К верхней и нижней головкам шатуна подводится масло: к нижней головке — через канал в коленчатом валу, а к верхней — через прорезь. Из нижней головки шатуна масло через, отверстие выбрызгивается на стенки цилиндров.

В изучаемых двигателях на одной шатунной шейке коленчатого вала закреплено по два шатуна. Для правильной их сборки с поршнями нужно помнить, что шатуны правого ряда цилиндров собраны с поршнями так, что номер на шатуне обращен назад по ходу автомобиля , а левого ряда — вперед, т. е. совпадает с надписью на поршне.

Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент, который затем через маховик передается агрегатам трансмиссии.

В двигателях ЗИЛ-130 и КамАЗ-740 коленчатый вал стальной, а в ЗМЗ-53 — отлит из высокопрочного чугуна.

Коленчатый вал состоит из шатунных и коренных шлифованных шеек, щек и противовесов. На переднем конце вала имеется углубление для шпонки распределительной шестерни и шкива привода вентилятора, а также нарезное отверстие для крепления храповика; задняя часть вала выполнена в виде фланца, к которому болтами прикреплен маховик. В углублении задней торцевой части коленчатого вала расположен подшипник ведущего вала коробки передач.

Количество и расположение шатунных шеек коленчатого вала зависит от числа цилиндров. В V-образном двигателе количество шатунных шеек в два раза меньше числа цилиндров, так как на одну шатунную шейку вала установлено по два шатуна — один левого1 и другой правого рядов цилиндров.

В восьмицилиндровых V-образных двигателях коленчатые валы имеют по четыре шатунных шейки, расположенных под углом в 90°.

В изучаемых двигателях число коренных шеек коленчатого вала на одну больше, чем шатунных, т. е. каждая шатунная шейка с двух сторон имеет коренную. Такие коленчатые валы называют полноопорными.

Коренные и шатунные шейки коленчатого вала соединены между собой щеками.

Для уменьшения центробежных сил, создаваемых кривошипами, на коленчатом валу выполнены противовесы, а шатунные шейки сделаны полыми. Для. повышения твердости и увеличения срока службы поверхность коренных и шатунных шеек стальных валов закаливают нагревом токами высокой частоты.

Коренные и шатунные шейки вала соединены каналами (сверлениями) в щеках вала. Эти каналы предназначены для подвода масла от коренных подшипников к шатунным.

В каждой шатунной шейке вала имеется полость, которая выполняет роль грязеуловителя. Сюда поступает масло от коренных шеек. При вращении вала частицы грязи, находящиеся в масле, под действием центробежных сил отделяются от масла и оседают на стенке грязеуловителя, а к шатунным шейкам поступает очищенное масло. Очистка грузеуловителей осуществляется через завернутые в их торцах резьбовые пробки только при разборке двигателя.

Перемещение вала в продольном направлении ограничивается упорными сталебаббитовыми шайбами, которые расположены по обе стороны первого коренного подшипника или четырьмя сталеалюминиевыми полукольцами, установленными в выточке задней коренной опоры (КамАЗ-740). В местах выхода коленчатого вала из картера двигателя имеются сальники и уплотнители, предотвращающие утечку масла.

На переднем конце вала установлен резиновый самоподжимный сальник, а на заднем конце выполнена мас-лосгонная резьба или маслоотражательный буртик.

В заднем коренном подшипнике сделаны маслоуло-вительные каналы, в которые сбрасывается масло с маслосгонной резьбы или маслоотражательного буртика и установлен сальник, состоящий из двух кусков асбестового шнура.

Шатунные и коренные подшипники. В работающем двигателе нагрузки на шатунные и коренные шейки коленчатого вала очень велики. Для уменьшения трения коренные шейки, как и шатунные, расположены в подшипниках скольжения, которые выполнены в виде вкладышей, аналогичных шатунным. Вкладыши каждого коренного или шатунного подшипника состоят из двух половинок, устанавливаемых в нижней разъемной головке шатуна и в гнезде блока и крышке коренного подшипника. От провертывания вкладыши удерживаются выступом, входящим в паз шатунного или коренного подшипника. Крышки коренных подшипников закреплены при помощи болтов и гаек, которые для предотвращения от самоотвертывания зашплинтованы проволокой либо застопорены замковыми пластинами.

В двигателе ЗМЗ-53 для предотвращения заклинивания коленчатого вала в коренных подшипниках блока (изготовленного из алюминиевого сплава), что имеет место при низких температурах, крышки коренных подшипников выполнены из чугуна.

Маховик уменьшает неравномерность работы двигателя, выводит поршни из мертвых точек, облегчает пуск двигателя и способствует плавному троганшо автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленчатого вала болтами с гайками. При изготовлении маховик балансируется вместе с коленчатым валом. Для предотвращения нарушения балансировки при разборке двигателя маховик установлен на несимметрично расположенные штифты или болты. На ободе маховика двигателя КамАЗ-740 имеется углубление для определения в. м. т. поршня первого цилиндра при установке топливного насоса высокого давления. Зубчатый венец, напрессованный на маховик, служит для запуска двигателя стартером.

Картер двигателя, отлитый заодно с блоком цилиндров, является базисной (основной) деталью. К картеру крепятся детали кривошипно-шатунного и газораспределительного механизмов. Для повышения жесткости внутри картера выполнены ребра, в которых расточены гнезда коренных подшипников коленчатого вала и опорных шеек распределительного вала. В двигателе КамАЗ-740 картерная часть блока связана с крышками коренных подшипников поперечными болтами — стяжками, что увеличивает жесткость картера. Снизу картер закрыт поддоном, выштампованным из тонкого стального листа.

Поддон является резервуаром для масла и в то же время защищает детали двигателя от пыли и грязи. В нижней части поддона предусмотрено отверстие для выпуска масла, закрываемое резьбовой пробкой. Поддон прикреплен к картеру болтами. Чтобы не было утечки масла, между поддоном и картером установлены прокладки и резиновые уплотнители.

Крепление двигателя к раме должно быть надежным и в то же время обеспечивать смягчение толчков, возникающих при работе двигателя и движении автомобиля. Каждый элемент крепления состоит из одной или двух резиновых подушек, стальных шайб, втулок и болтов. Двигатели могут быть закреплены к раме в трех или четырех точках

Двигатель ЗИЛ-130 крепится в трех точках, а ЗМЗ-53 и КамАЗ-740 — в четырех.

Двигатель ЗМЗ-53 крепится к раме болтами — спереди на двух резиновых подушках, подложенных под кронштейны, привернутые к блоку цилиндров, а сзади — на двух резиновых подушках, подложенных под приливы картера сцепления. В этом двигателе передние опоры принимают на себя также продольные усилия, возникающие при торможении, трогании автомобиля и выключении сцепления.

У двигателя ЗИЛ-130 задние опоры устроены также, как у двигателя ЗМЗ-53, а передней опорой является кронштейн, установленный под крышкой распределительных шестерен. Силовой агрегат автомобиля КамАЗ-5320 крепится в четырех точках: передняя опора, две задние и одна поддерживающая.

Контрольные вопросы:

1.Назначение и состав КШМ.

2.Назначение поршня, его устройство.

3.Поршневые кольца, пальцы,шатун. Назначение. Устройство.

4.Назначение, устройство и принцип работы коленвала.

5.Маховик,картер, поддон.Назначение. устройство.

studfiles.net

Общее устройство двигателя

ОБЩЕЕ УСТРОЙСТВО ДВИГАТЕЛЯ 5ТДФ

1 Принципиальная схема двигателя

Двигатель 5ТДФ представляет собой двухтактный турбопоршневой дизель жидкостного охлаждения с непосредственным смесеобразованием и прямоточной двухпоршневой продувкой.

Принципиальная схема двигателя показана на рис. 1.

Втурбопоршневом двигателе наряду с поршневой частью имеются два соединенных между собой лопаточных агрегата — нагнетатель и газовая турбина.

Нагнетатель служит для предварительного сжатия воздуха, подаваемого в цилиндры. Сжатие воздуха необходимо для продувки цилиндров и наддува двигателя. При наддуве увеличивается весовое наполнение цилиндров воздухом. Это позволяет увеличить количество подаваемого в цилиндры топлива и тем самым существенно повысить мощностные показатели двигателя.

Газовая турбина преобразует часть тепловой энергии отработавших газов в механическую, которая используется для привода нагнетателя. Использование энергии отработавших газов в турбине повышает экономичность работы двигателя.

Мощность, развиваемая газовой турбиной, меньше мощности, необходимой для привода нагнетателя. Для компенсации недостающей мощности используется часть мощности, развиваемой поршневой частью двигателя. С этой целью нагнетатель через редуктор соединяется с коленчатыми валами двигателя.

Цилиндры двигателя расположены горизонтально. В противоположных сторонах каждого цилиндра имеются окна: с одной стороны— продувочные, с другой — выпускные. Продувочные окна служат для впуска в цилиндр свежего заряда (воздуха). Воздух подается к продувочным окнам от нагнетателя через промежуточный объем, называемый продувочным ресивером. Выпускные окна обеспечивают выпуск из цилиндра отработавших газов. Выходящие из цилиндра отработавшие газы поступают через выпускной коллектор в газовую турбину.

Вкаждом цилиндре расположеныдва противоположно движущихсяпоршня. Междупоршнями при их максимальном сближении образуется камера сгорания. Каждый поршень посредством шатуна связан со своим коленчатым валом. В рассматриваемом двухтактном двигателе поршни помимо своего прямого назначения управляют открытием и закрытием продувочных и выпускных окон, г. е. выполняют функции газораспределительного механизма.

Всвязи с этим поршни, управляющие продувочными окнами, а также связанные с ними детали кривошипного механизма (шатуны и коленчатый вал) называются продувочными, а поршни, управляющие выпускными окнами, и связанные с ними шатуны и коленчатый вал — выпускными.

Коленчатые валы двигателя связаны между собой шестернями главной передачи. Направление вращения валов одинаковое. При этом выпускной коленчатый вал опережает продувочный вал на 10°. При таком смещении коленчатых валов максимальное сближение продувочных и выпускных

поршней получается тогда, когда выпускной вал пройдет свою геометрическую внутреннюю мертвуюточку(ВМТ)* на5°, апродувочныйвалнедойдетдосвоейвнутреннеймертвойточкина5°. Это положение кривошипного механизма двигателя соответствует минимальному объему внутрицилиндрового пространства и условно называется внутренней объемной мертвой точкой (ВОМТ). Геометрическая степень сжатия двигателя равна 21,5. Действительная степень сжатия, определяемая по моменту закрытия продувочных окон, составляет 16,5.

Угловое смещение коленчатых валов в сочетании с несимметричным расположением продувочных и выпускных окон по длине цилиндра обеспечивает получение требуемых фаз газораспределения, прикоторыхдостигаютсядостаточнаяочисткацилиндраототработавшихгазов

ивысокая степень наполнения цилиндра свежим зарядом.

Всвязи с угловым смещением коленчатых валов крутящий момент, снимаемый с них, неодинаков и составляет для продувочного вала 30% и для выпускного вала 70% суммарного крутящего момента двигателя. Крутящий момент, развиваемый на продувочном валу, передается через шестерни главной передачи на выпускной вал. Суммарный крутящий момент снимается с выпускноговалаипередаетсячерездвезубчатыемуфтыполужесткогосоединениянавалыкоробок

* ВМТ — положение кривошипного механизма, при котором поршень наиболее удален от оси коленчатого вала.

передач.

2 Рабочий цикл двигателя

Рабочие циклы двухтактного и четырехтактного двигателей складываются из одних и тех же процессов — наполнения цилиндра свежим зарядом, сжатия рабочего тела, сгорания топлива, расширения продуктов сгорания и выпуска отработавших газов.

Вчетырехтактных двигателях, как известно, эти процессы осуществляются за четыре такта — четыре хода поршня или два оборота коленчатого вала. При этом процессы сжатия, сгорания и расширения, необходимые для преобразования тепла в работу, занимают лишь половину времени всего цикла.

Другую половину цикла занимают вспомогательные процессы впуска и выпуска, обеспечивающие смену рабочего тела в цилиндре. Вследствие этого время, отводимое на рабочий цикл, с точки зрения получения работы используется недостаточно полно. В двухтактных двигателях рабочий цикл осуществляется за два такта — два хода поршня или один оборот коленчатого вала. Поэтому в двухтактном двигателе число циклов, совершаемых в единицу времени, будет в два раза больше, чем в четырехтактном, что определяет при прочих равных условиях повышение мощности двигателя.

Наиболее существенные отличия двухтактного цикла от четырехтактного связаны с организацией процессов газообмена. В четырехтактных двигателях процессы впуска и выпуска осуществляются в результате насосного действия поршня в течение двух тактон. В двухтактных

двигателях время протекания этих процессом ограничено периодами открытого состояния выпускных и продувочных окон при движении поршня вблизи наружной мертвой точки (НМТ)*. Для того чтобы в условиях ограниченного времени иот-сшствиянасосного действия поршня обеспечить удовлетворительное протекание процессов газообмена, наполнение и очистка цилиндра двухтактного двигателя осуществляются воздухом, предварительно сжатым до определенного давления специальным агрегатом, который называется нагнетателем или компрессором.

Рабочий цикл двигателя 5ТДФ иллюстрируется индикаторной диаграммой рабочего цикла (рис.2), показывающей изменение давления газа в цилиндре в зависимости от положения поршня, диа граммой фаз газораспределения (рис. 3) и схемой характерных положений кривошипного механизма двигателя (рис. 4).

Рабочий цикл двигателя 5ТДФ протекает в такой последовательности.

Такт расширения. Начало такта расширения (конец такта сжатия) соответствует положению кривошипного механизма двигателя в ВОМТ. Состояние газа в цилиндре в этот момент отмечено точкой С индикаторной диаграммы (рис. 2). Такт расширения характеризуется увеличением объема цилиндра, обусловленного расходящимся движением поршней.

Вначальный период такта расширения в цилиндре идет процесс сгорания топлива, в результате которого химическая энергия топлива превращается в тепловую. Вследствие интенсивного тепловыделения температура и давление газов в цилиндре резко увеличиваются (линия С — Z). Максимальное давление газов достигается в точке Z через несколько градусов после ВОМТ.

Вдальнейшем вследствие постепенного затухания сгорания и быстрого увеличения объема цилиндра давление уменьшается (линия Z— в1).

Входе процесса расширения часть тепловой энергии газов преобразуется в механическую. Через 106° после ВОМТ (111° после внутренней мертвой точки (ВМТ) выпускного вала)

выпускной поршень начинает открывать выпускные окна (точка в1 на рис. 2, 3,4, а). Под действием избыточного давления начинается выпуск из цилиндра отработавших газов. Отработавшие газы по выпускному коллектору поступают в турбину, в которой происходит дальнейшее расширение газов и преобразование их тепловой энергии в механическую.

Вследствие начавшегося выпуска давление газов в цилиндре резко уменьшается (линия в1 —П1 на рис. 2).

* НМТ — положение кривошипного механизма, при котором расстояние от поршня до оси коленчатого вала минимально.

Через17° послеоткрытиявыпускныхокон(123° послеВОМТ, 128° послеВМТвыпускноговала) продувочный поршень начинает открывать продувочные окна цилиндра (точка П1 на рис. 2, 3, 4, б). Через постепенно открывающиеся продувочные окна из продувочного ресивера в цилиндр устремляется сжатый воздух, вытесняя из цилиндра отработавшие газы.

Наполнение цилиндра свежим зарядом при одновременном вытеснении отработавших газов называется продувкой цилиндра.

Для улучшения продувки, а также последующего смесеобразования входящему в цилиндр воздуху сообщается вращательное движение, что обеспечивается соответствующим расположением продувочных окон.

По достижении поршнями наружной объемной мертвой точки (НОМТ) * такт расширения заканчивается (точка а, рис. 2). Выпускные и продувочные окна цилиндра полностью открыты

(рис.4, в).

Таким образом, вданном такте наосновной процесс расширения (линия С—Z —в1 —П1 —ана рис. 2) накладываются в начальный период сгорание топлива, а в конечный — процесс выпуска отработавших газов и процесс наполнения цилиндра свежим зарядом.

Такт сжатия. Такт сжатия характеризуется уменьшением объема цилиндра и осуществляется при сходящемся движении поршней от НОМТ к ВОМТ. В начале такта при одновременно открытых продувочных и выпускных окнах продолжается продувка цилиндра (линия а —в2, рис.2). Затем выпускныеокназакрываются(точкав2, рис.2, 3, 4,г), что соответствуетокончаниювыпускагазови продувки цилиндра.

После закрытия выпускных окон продувочные окна остаются открытыми в течение 3° поворота коленчатого вала. В этот период (линия в2 —П2, рис. 2), который носит название фазы наддува, продолжается наполнение цилиндра свежим зарядом. С момента закрытия продувочных окон (точкаП2, рис.2, 3, 4,д) начинается сжатие свежего заряда, в ходе которого давление и температура его в цилиндре увеличиваются (линияП2 —С,рис. 2).

В конце такта сжатия за 22° до ВОМТ (или 17° до ВМТ выпускного вала) топливный насос начинает подачу топлива (точка т, рис.2, 3). Впрыск топлива в цилиндр начинается несколько позже. Под действием высокой температуры сжатого в цилиндре воздуха распыленное топливо нагревается, испаряется и вскоре воспламеняется. Горение топлива, начавшееся в конце сжатия, продолжается в начальный период такта расширения.

Из диаграммы фаз газораспределения (рис. 3) следует, что продолжительность открытия выпускных окон (выпуск) составляет 138° поворота коленчатого вала, а продувочных (впуск) — 124°. Одновременное открытие продувочных и выпускных окон, соответствующее периоду продувки, равно 121°.

Процесс газообмена рассматриваемого двигателя можно разделить на три характерных периода

(рис. 2, 3):

свободный выпуск (выпуск до продувки) — линия в1 —П1;

впуск и выпуск (продувка) — линия П1 — в2;

впуск после продувки (фаза наддува) — линия в2 —П2.

3 Общее устройство двигателя

Двигатель 5ТДФ состоит из кривошипного механизма, механизма передачи, нагнетателя, турбины, системы питания топливом, системы охлаждения, системы смазки, системы запуска, системы злектрофакельного подогрева воздуха.

К кривошипному механизму двигателя относятся блок-картерс плитой главной передачи и плитой турбины, гильзы цилиндров, коленчатые валы, шатуны и поршни.

Блок-картер34 (рис. 5) образует силовой остов двигателя.

В блок-.картереустановлены гильзы 35 цилиндров и коленчатые валы — продувочный 5 и

* НОМТ — положение кривошипного механизма, при котором объем ииутри-цилиндровогопространства достигает максимального значения.

5

выпускной 29. В каждом цилиндре установлено два поршня — продувочный 15 и выпускной 26. Поршни посредством шатунов 38 связаны с коленчатыми валами.

Двигатель имеет пять цилиндров. Диаметр цилиндра и ход поршня одинаковы и равны 120 мм. Сторона двигателя, на которой расположена турбина, считается передней стороной двигателя. С этойстороныведется счет цилиндров. Направление вращения коленчатых валов— походу часовой

стрелки при наблюдении спереди.

Порядок работы цилиндров 1 — 4 — 2 — 5 — 3.

Коленчатые валы установлены в блок-картерев разъемных коренных подшипниках. Крышки 6 (рис. 6) коренных подшипников коленчатых валов стянуты сблок-картером33 двенадцатью силовыми болтами 7. Газовые силы, действующие на продувочный и выпускной поршни, передаются через соответствующие шатуны, коленчатые валыикрышки на силовые болты ина них замыкаются. Вследствие этогоблок-картерот сил давления газов разгружен.

Кблок-картерушпильками крепятся боковые картеры 4 и 32 (рис. 5). Боковые картеры закрывают внутреннюю полость кривошипного механизма и, кроме того, используются для установки ряда агрегатов двигателя.

В блок-картереимеются полости для прохода охлаждающей жидкости, а также масляные и топливныеканалы. Маслоиздвигателясливаетсячерезклапан1, аохлаждающаяжидкость— через клапан 37.

В продольных каналах нижней части блок-картераустанавливаются откачивающие масляные насосы 2 и 33.

В цилиндрической расточке верхней части блок-картерана подшипниках скольжения установлен кулачковый вал 11 топливных насосов высокого давления.

В центральном поясе гильз устанавливаются форсунки и клапан 18 системы запуска двигателя сжатым воздухом.

Продувочные окна б гильз цилиндров посредством отверстий блок-картерасоединяются с двумя продувочными ресиверами а, выполненными в виде продольных каналов в отливкеблок-картера.Продувочные-ресиверысвязаны с выходными патрубками 20 (рис. 8) нагнетателя 19.

Выпускные окна в (рис. 5) гильз цилиндров соединяются с патрубками выпускных коллекторов

23.Выпускныеколлекторыпосредством переходныхпатрубковсвязанысвходнымипатрубками13 (рис. 7) турбины 11.

На переднем торце блок-картера3 крепится плита 14 турбины. Плита турбины используется для установки турбины 11 и водяного насоса 12 с редуктором.

Кзаднему торцу блок-картеракрепится плита 6 (рис. 8) главной передачи с крышкой 5. В плите главной передачи монтируются шестерни главной передачи и приводов к агрегатам. Снаружи на плитеикрышкеглавнойпередачиустанавливаютсянагнетатель19, нагнетающиймасляныйнасос/, топливоподкачивающий насос 2, регулятор 4 числа оборотов, сапун 9, масляный насос 17 сапуна, датчик тахометра 13, компрессор 14 и воздухораспределитель 11 системы запуска сжатым воздухом.

В верхней части двигателя установлены стартер-генератор7, топливный фильтр 10 тонкой очистки, топливные насосы 8 высокого давления, масляный центробежный фильтр 12, водяной коллектор 4 (рис. 7) и агрегаты системы запуска сжатым воздухом — влагомаслоотделитель 7, автомат давления, воздушный фильтр и автомат выброса конденсата.

Двигатель соединен с трансмиссией с помощью двух зубчатых муфт 1, установленных на концах выпускного вала.

Для крепления двигателя используются два опорных бугеля 2, закрепленные на блок-картереи боковых картерах в местах выхода концов выпускного вала, и шарнирная опора 3 (рис. 8), установленная на нижней части бокового картера продувочной стороны.

studfiles.net

Двигатель. Классификация, механизмы и системы ДВС

На современных тракторах и автомобилях в основном применяют поршневые двигатели внутреннего сгорания. Внутри этих двигателей сгорает горючая смесь (смесь топлива с воздухом в определенных соотношениях и количествах). Часть выделяющейся при этом теплоты преобразуется в механическую работу.

Классификация двигателей

Поршневые двигатели классифицируют по следующим признакам:

- по способу воспламенения горючей смеси — от сжатия (дизели) и от электрической искры

- по способу смесеобразования — с внешним (карбюраторные и газовые) и внутренним (дизели) смесеобразованием

- по способу осуществления рабочего цикла — четырех- и двухтактные;

- по виду применяемого топлива — работающие на жидком (бензин или дизельное топливо), газообразном (сжатый или сжиженный газ) топливе и многотопливные

- по числу цилиндров — одно- и многоцилиндровые (двух-, трех-, четырех-, шестицилиндровые и т.д.)

- по расположению цилиндров — однорядные, или линейные (цилиндры расположены в один ряд), и двухрядные, или V-образные (один ряд цилиндров размещен под углом к другому)

На тракторах и автомобилях большой грузоподъемности применяют четырехтактные многоцилиндровые дизели, на автомобилях легковых, малой и средней грузоподъемности — четырехтактные многоцилиндровые карбюраторные и дизельные двигатели, а также двигатели, работающие на сжатом и сжиженном газе.

Основные механизмы и системы двигателя

Поршневой двигатель внутреннего сгорания состоит из:

- корпусных деталей

- кривошипно-шатунного механизма

- газораспределительного механизма

- системы питания

- системы охлаждения

- смазочной системы

- системы зажигания и пуска

- регулятора частоты вращения

Устройство четырехтактного одноцилиндрового карбюраторного двигателя показано на рисунке:

Рисунок. Устройство одноцилиндрового четырехтактного карбюраторного двигателя:1 — шестерни приводи распределительного вала; 2 — распределительный вал; 3 — толкатель; 4 — пружина; 5 — выпускная труба; 6 — впускная труба; 7 — карбюратор; 8 — выпускной клапан; 9 — провод к свече; 10 — искровая зажигательная свеча; 11 — впускной клапан; 12 — головка цилиндра; 13 — цилиндр: 14 — водяная рубашка; 15 — поршень; 16 — поршневой палец; 17 — шатун; 18 — маховик; 19 — коленчатый вал; 20 — резервуар для масла (поддон картера).

Кривошипно-шатунный механизм (КШМ) преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала и наоборот.

Механизм газораспределения (ГРМ) предназначен для своевременного соединения надпоршневого объема с системой впуска свежего заряда и выпуска из цилиндра продуктов сгорания (отработавших газов) в определенные промежутки времени.

Система питания служит для приготовления горючей смеси и подвода ее к цилиндру (в карбюраторном и газовом двигателях) или наполнения цилиндра воздухом и подачи в него топлива под высоким давлением (в дизеле). Кроме того, эта система отводит наружу выхлопные газы.

Система охлаждения необходима для поддержания оптимального теплового режима двигателя. Вещество, отводящее от деталей двигателя избыток теплоты, — теплоноситель может быть жидкостью или воздухом.

Смазочная система предназначена для подвода смазочного материала (моторного масла) к поверхностям трения с целью их разделения, охлаждения, защиты от коррозии и вымывания продуктов изнашивания.

Система зажигания служит для своевременного зажигания рабочей смеси электрической искрой в цилиндрах карбюраторного и газового двигателей.

Система пуска — это комплекс взаимодействующих механизмов и систем, обеспечивающих устойчивое начало протекания рабочего цикла в цилиндрах двигателя.

Регулятор частоты вращения — это автоматически действующий механизм, предназначенный для изменения подачи топлива или горючей смеси в зависимости от нагрузки двигателя.

У дизеля в отличие от карбюраторного и газового двигателей нет системы зажигания и в системе питания вместо карбюратора или смесителя установлена топливная аппаратура (топливный насос высокого давления, топливопроводы высокого давления и форсунки).

ustroistvo-avtomobilya.ru

Общее устройство автомобиля

Любой легковой автомобиль состоит из следующих элементов: - двигателя; -трансмиссии; -ходовой части; -механизмов управления; -электрооборудования; -дополнительного оборудования; -кузова.

1 — фара;

2 — вентилятор системы охлаждения двигателя;

3 — радиатор системы охлаждениядвигателя;

4 — распределитель зажигания;

5 — двигатель;

6 — аккумуляторная батарея;

7 — катушка зажигания;

8 — воздушный фильтр;

9 — телескопическая амортизаторная стойка передней подвески;

10 — бачок омывателя ветрового стекла;

11 — коробка передач;

12 — ручка стеклоподъемника;

13 — внутренняя ручка двери;

14 — рычаг задней подвески;

15 — элемент обогрева заднего стекла;

16 — основной глушитель;

17 — задний амортизатор;

18 — задний тормоз;

19 — балка задней подвески;

20 — поперечная штанга задней подвески;

21 — топливный бак;

22 — рычаг стояночной тормозной системы;

23 — дополнительный глушитель;

24 — вакуумный усилитель тормозной системы;

25 — вал привода передних колес;

26 — передний тормоз;

27 — штанга стабилизатора передней подвески

Двигатель — это «сердце» машины. Он сжигает топливо и преобразует тепловую энергию в механическую: заставляет вращаться коленчатый вал, затем вращение через трансмиссию передается на колеса (составляющую ходовой части). Так машина приводится в движение. Во время движения водитель управляет автомобилем с помощью рулевого колеса и педалей, представляющих собой механизмы управления. Он включает свет фар и указатели поворотов, то есть пользуется электрооборудованием. При этом водитель пристегнут ремнем безопасности, ему тепло (работает обогреватель) — задействовано дополнительное оборудование. Кузов среднестатистического легкового автомобиля состоит из моторного отсека (там находится двигатель), пассажирского салона и багажного отделения. Он же является несущей конструкцией для узлов и агрегатов автомобиля. Современные автомобили можно классифицировать по нескольким признакам: по типу кузова, типу и рабочему объему двигателя, типу привода колес и габаритным размерам.

Устройство двигателя

Одноцилиндровый двигатель внутреннего возгарания

Объем камеры сгорания

Верхняя мертвая точка

Нижняя мертвая точка

Рабочий объем цилиндра

S-ход поршня

Ход поршня и объемы цилиндра двигателя

1. Пробка сливного отверстия поддона картера

2. Поддон картера

3. Масляный фильтр

4. Насос охлаждающей жидкости

5. Выпскной коллектор

6. Выпускной клапан

7. Пружина клапана

8. Выпускной распределительный вал

9. Ресивер

10. Крыша головки блоков цилиндров

11. Впускной распределительный вал

12. Гидротолкатель

13. Топливная рампа

14. Форсунка

15. Впускной коллектор

16. Направляющая втулка

17. Впускной клапан

18. Головка блока цилиндров

19. Поршень

20. Компрессионные кольца

21. Маслосъемное кольцо

22. Поршневой палец

23. Шатун

24. Блок цилиндров

25. Крышка шатуна

26. Коленчатый вал

27. Приемник масленного насоса

Система зажигания двигателя

1. Катушка зажигания

2. Вторичная обмотка (высокого напряжения)

3. Высоковольтный провод катушки зажигания

4. Крышка распределителя тока всокого напряжения

5. Высокоольтные провода сечей зажигания

6. Свечи зажигания

7. Распределитель тока высокого напряжения

8. Резистор

9. Центральный контакт распределителя

10. Боковые контакты крышки

11. "Масса" автомобиля

12. Аккумуляторная батарея

13. Контакты замка зажигания

14. Первичная обмотка (низкого напряжения)

15. Конденсатор

16. Подвижный контакт прерывателя

17. Неподвижный контакт прерывателя

18. Кулачек прерывателя

19. Молоточек контактов

20. Валик датчика распределителя зажигания

21. Маслоотржательная муфта

22. Корпус датчика распределителя

23. Штепсельный разъем

24. Корпус вакуумного регулятора

25. Диафрагма

26. Крышка вакуумного регулятора

27. Тяга вакуумного регулятора

28. Опорная (ведомая) пластина регулятора опережения зажигания

29. ротор распределителя зажигания

30. Боковой электрод с клеммой для провода к свече зажигания

31. Крышка распределителя зажигания

32. Центральный электрод с клеммой для провода от катушки зажигания

33. Уголек центрального электрода

34. Центральный контакт ротора

35. Резистор 1000 Ом для подавления радиопомех

36. Наружный контакт ротора

37. Ведущая пластина центробежного регулятора опеежения зажигания

39. Экран

40. Подвижная (опорная) пластина бесконтатного датчика

41. Бесконтактный датчик

42. Корпус масленки

43. Стопорная пластина подшипника

44. Подшипник подвижной пластины бесконтактного датчика

studfiles.net

| АвтомобилиАстрономияБиологияГеографияДом и садДругие языкиДругоеИнформатикаИсторияКультураЛитератураЛогикаМатематикаМедицинаМеталлургияМеханикаОбразованиеОхрана трудаПедагогикаПолитикаПравоПсихологияРелигияРиторикаСоциологияСпортСтроительствоТехнологияТуризмФизикаФилософияФинансыХимияЧерчениеЭкологияЭкономикаЭлектроника | Стр 1 из 17Следующая ⇒ ПРАКТИЧЕСКАЯ РАБОТА №1 Тема: «Устройство механизмов и систем двигателя» Цель работы:ознакомление с механизмами и системами двигателя. Студент должен: знать: - виды механизмов и систем двигателя, их назначение, их общее устройство. уметь: - определять механизмы и системы и их детали. Основные теоретические положения В автомобилях применяют поршневые двигатели, называемые двигателями внутреннего сгорания. В таких двигателях теплота, выделяемая при сгорании топлива, преобразуется в механическую работу. Общее устройство двигателя. Поршневые двигатели внутреннего сгорания имеют в своем составе два механизма: кривошипно-шатунный и газораспределительный, а также системы охлаждения, питания, зажигания и пуска и смазочную систему. Кривошипно-шатунный механизм предназначен для восприятия силы взрыва газов и преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Основными деталями кривошипно-шатунного механизма являются блок цилиндров, головка блока цилиндров, картер, поддон картера, коленчатый вал, шатуны, поршни, поршневые кольца, поршневые пальцы и маховик. Газораспределительный механизм служит для своевременного впуска в цилиндры горючей смеси и для выпуска отработавших газов. К газораспределительному механизму относятся распределительный вал, толкатели, штанги, ось коромысел, коромысла, клапаны, пружины клапанов с деталями их крепления на стержнях клапанов. Система охлаждения двигателя предназначена для отвода излишней теплоты и поддержания температурного режима в пределах 80... 95 °С. Существуют системы охлаждения двигателей с жидкостным отводом теплоты в окружающую среду и воздушные, где излишняя теплота отводится от цилиндров двигателя путем обдува их воздухом. Жидкостная система охлаждения имеет радиатор, водяной насос, термостат, рубашку охлаждения цилиндров и жалюзи радиатора. Смазочная система двигателя предназначена для подачи масла к движущимся деталям, удаления продуктов трения с трущихся поверхностей и частичного охлаждения трущихся деталей. Основными приборами системы являются масляный насос с маслоприемником, фильтры очистки масла, масляные радиаторы, детали системы вентиляции картера двигателя, магистрали и трубопроводы. Система питания карбюраторных двигателей служит для приготовления горючей смеси вне цилиндров двигателя и подачи ее в цилиндры. Основными приборами системы являются топливный бак, фильтры грубой и тонкой очистки, топливный насос, карбюратор, воздушный фильтр, впускные и выпускные трубы, глушитель. К системе питания дизеля относятся топливный бак, фильтры топлива грубой и тонкой очистки, подкачивающий насос низкого давления, топливный насос высокого давления, форсунки, воздушный фильтр, выпускные трубы, труба глушителя и глушитель. Система зажигания предназначена для воспламенения рабочей смеси в цилиндрах двигателя. У дизелей система зажигания отсутствует, так как воспламенение горючей смеси происходит под действием высокой температуры воздуха в результате сильного сжатия. Система пуска включает приборы, облегчающие пуск двигателя. Карбюраторный двигатель (рис. 1, а) имеет кривошипно-шатунный механизм, газораспределительный механизм и системы охлаждения, смазки, питания и зажигания.

Верхнее крайнее положение поршня в цилиндре (рис. 1, б) называется верхней мертвой точкой (в.м.т.), нижнее положение — нижней мертвой точкой (н.м.т.). Расстояние, проходимое поршнем от одной до другой мертвой точки, называется ходом поршня S. Перемещение поршня от одной мертвой точки до другой вызывает поворот коленчатого вала на половину оборота. Объем Vс над поршнем, находящимся в в.м.т., называется объемом камеры сгорания, а объем Vп над поршнем, находящимся в н.м.т., — полным объемом цилиндра. Объем Vh, освобождаемый поршнем при его перемещении от в. м. т. до н. м. т., называется рабочим объемом цилиндра. Нетрудно убедиться в том, что Vс + Vh = Vп. Рабочий объем цилиндра легко подсчитать по формуле Vh = , где D —диаметр цилиндра; S—ход поршня. Если диаметр цилиндра и ход поршня выразить в дециметрах, то рабочий объем цилиндра получим в кубических дециметрах или литрах. Рабочий объем всех цилиндров многоцилиндрового двигателя называют литражом. Его подсчитывают умножением рабочего объема одного цилиндра Vh, на число цилиндров двигателя. Отношение полного объема цилиндра Vп к объему камеры сгорания Vc называется степенью сжатия. Степень сжатия показывает, во сколько раз уменьшается объем смеси или воздуха, находящихся в цилиндре, при перемещении поршня от н.м.т. к в.м.т. В карбюраторных двигателях степень сжатия изменяется от 6,5 до 9,5, в дизелях – от 14 до 21. |

mykonspekts.ru

Общее уcтройство и характерные параметры поршневых двигателей

Поршневые двигатели внутреннего сгорания представляют собой комплекс механизмов и систем, обеспечивающий преобразование в механическую работу части тепловой энергии, выделяющейся при сгорании топлива непосредственно в цилиндрах.

Рис. Схема устройства типичного поршневого двигателя внутреннего сгорания:а) продольный вид; б) поперечный вид

Схема типичного поршневого двигателя внутреннего сгорания показана на рисунке. В зависимости от назначения и класса таких двигателей их конструкции имеют различную сложность, но все они состоят из следующих основных деталей: цилиндра 5, крышки цилиндра 1, поршня 4 , шатуна 14, вала 8, маховика 7 и картера 6.

Цилиндр, его крышка, картер и различные вспомогательные корпусные и прочие неподвижные элементы конструкции двигателя прочно скрепляются между собой с помощью резьбовых соединений, а некоторые из них, как картер и цилиндры, в автомобильных двигателях часто отливаются совместно.

Цилиндр 5 с помощью фланца крепится к верхней половине картера 6 и закрывается крышкой 1, называемой головкой цилиндра.

Картер служит основанием для цилиндров, в нем также размещается вал 8 двигателя. Картер автомобильных двигателей изготовляется литым, чаще всего разъемным, состоящим из двух половин, стенки его усиливаются ребрами жесткости. Нижней, не несущей его частью является литой или штампованный поддон 9.

В цилиндр 5 вставлен поршень 4, имеющий форму стакана, с повернутым в сторону головки цилиндра днищем. При движении поршня стенки цилиндра служат для него направляющими. Уплотняется цилиндр поршневыми кольцами 2. В полости цилиндра, заключенной между днищем поршня и крышкой 7, происходят все основные и вспомогательные процессы, связанные с окислением (сжиганием) топлива и преобразованием части выделяющегося при этом тепла в механическую работу.

Перемещение поршня в цилиндре передается на вал 8 с помощью связующего их звена — шатуна 14, имеющего форму профильного стержня с двумя головками. Одна головка, соединяющая его стержень с шейкой 11 колена или кривошипа вала 8, называется большой, или нижней, головкой. Другая головка, через отверстие которой проходит поршневой палец 3, обеспечивающий необходимое шарнирное соединение шатуна с поршнем, называется малой или верхней головкой.

Длина шатуна определяется величиной l, равной расстоянию между осями его верхней и нижней головок. Для каждого цилиндра или группы их на валу 8 имеется отдельное колено, образованное цапфой 11 кривошипа, щеками 10 и опорными шейками 13, поэтому вал двигателя называют коленчатым.

Размер кривошипа (колена) определяется радиусом r, равным расстоянию между осью вращения коленчатого вала и осью цапфы кривошипа.

В двигателях с разъемным картером коленчатый вал вращается в опорных подшипниках 12, расположенных в верхней части картера 6. Эти подшипники и соответствующие им опорные шейки 13 коленчатого вала называют коренными. Цапфу 11 кривошипа, шарнирно связывающую вал 8 с нижней головкой шатуна 14, в двигателях автомобильного типа называют шатунной шейкой.

В судовых и стационарных двигателях цапфу кривошипа называют иногда мотылевой; коренные шейки 13 — рамовыми, а часть корпуса (остова), несущую коренные опоры, — рамой.

На коленчатом валу 8 крепится маховик 7, выполненный в виде литого диска с массивным ободом. Энергия маховика, накапливаемая им при вращении, расходуется на вспомогательные процессы в цилиндре двигателя. В одноцилиндровых двигателях кинетическая энергия маховика обеспечивает вывод кривошипно-шатунного механизма из мертвых (крайних) его положений.

Безразмерной характеристикой кривошипно-шатунного механизма считают отношение радиуса r кривошипа к длине l шатуна. В поршневых двигателях внутреннего сгорания это отношение определяется из условий незадевания шатуна за стенку цилиндра и поршня о коренные подшипники при внешнем крайнем его положении.

В двигателе с кривошипно-шатунным механизмом возвратнопоступательное движение поршня вдоль оси цилиндра вызывает вращательное движение коленчатого вала около своей продольной оси, расположенной перпендикулярно коси цилиндра. И, наоборот, вращение коленчатого вала вызывает соответствующее перемещение поршня в цилиндре.

Для двигателя, схематично изображенного на рисунке, наибольшее перемещение поршня или его ход равен удвоенному радиусу кривошипа:

S = 2r

Следовательно, ход поршня — это расстояние между двумя крайними его положениями в цилиндре, занимаемыми им последовательно при каждом полуобороте вала двигателя (через каждые 180° поворота). Положение поршня, при котором он максимально удален от оси коленчатого вала, условно называется внутренней или верхней мертвой точкой (сокращенно в.м.т.), а положение, при котором поршень находится на минимальном расстоянии от оси вала, называется наружной или нижней мертвой точкой (н.м.т.).

Необходимо отметить, что мертвые точки присущи механизму и соответствуют таким двум положениям кривошипа (или колена), при которых шатун и кривошип вытянуты в одну линию, как это имеет место в рассматриваемом соосном механизме (ось цилиндра в котором пересекается с осью коленчатого вала). В общем случае мертвыми точками называют такие положения, при которых поршень меняет направление своего движения, и скорость его перемещения становится равной нулю.

Ход поршня S и диаметр цилиндра D относятся к главным оценочным параметрам двигателя, определяющим основные его размеры. В поршневых двигателях отношение хода поршня к диаметру цилиндра S/D изменяется примерно в пределах от 0,7 до 2,2. Если двигатель имеет S/D < 1,0, то его называют короткоходным. Современные автомобильные двигатели в основном, строятся короткоходными.

Объем, описываемый поршнем при его перемещении от в.м.т. до н.м.т., называется рабочим объемом цилиндра и обозначается Vh. Сумма рабочих объемов всех цилиндров в многоцилиндровых двигателях называется рабочим объемом, или литражом, двигателя так как рабочий объем чаще всего выражается в литрах.

Объем, образующийся в надпоршневой полости при положении поршня в в.м.т., называется объемом камеры сжатия или объемом камеры сгорания и обозначается Vr. Камеры сгорания двигателей часто имеют сложную геометрическую форму, поэтому действительный объем их определяют экспериментально.

Сумма рабочего объема цилиндра и объема его камеры сжатия называется полным объемом цилиндра. Полный объем цилиндра:

Va = Vh+Vc,

т. е. это объем, образующийся в надпоршневой полости цилиндра, когда поршень находится в н.м.т.

Степень сжатия — отношение полного объема цилиндра к объему камеры сжатия.

Эта величина показывает, во сколько раз уменьшается объем рабочего тела, находящегося в цилиндре при перемещении поршня от одного крайнего его положения к другому, т. е. из нижней мертвой точки в верхнюю мертвую точку. В зависимости от типа и назначения поршневых двигателей степень сжатия для них выбирают в пределах 5—22. Автомобильные двигатели строятся со степенями сжатия 7—9 и выше, если это не ограничивается свойствами топлива или другими факторами, оказывающими неблагоприятное влияние на работу данного типа двигателя. Принятая степень сжатия как оценочный параметр предопределяет экономичность и мощность данного двигателя.

ustroistvo-avtomobilya.ru

Общее устройство и рабочий цикл двигателя

В двигателе внутреннего сгорания топливо сгорает непосредственно внутри цилиндров двигателя, и тепловая энергия, выделяющаяся при сгорании, преобразуется в механическую работу.

Типы двигателей внутреннего сгорания >>

По рабочему процессу двигатели разделяются на четырехтактные и двухтактные, а по способу приготовления горючей смеси и ее воспламенения на карбюраторные и дизельные.

Основной его частью является цилиндр с укрепленной на нем съемной головкой. Цилиндр и его головка имеют рубашку охлаждения, которая является составной частью системы охлаждения двигателя. В резьбовое отверстие головки цилиндра ввернута свеча зажигания, воспламеняющая смесь при помощи электрической искры. Внутри цилиндра помещен поршень, в верхней части которого установлено несколько поршневых колец для уплотнения. С помощью поршневого пальца поршень шарнирно соединен с кривошипом коленчатого вала, который вращается в подшипниках, установленных в верхней части картера. На заднем конце коленчатого вала укреплен маховик, который служит для повышения равномерности вращения коленчатого вала. В нижнюю часть картера (поддон) заливают масло для смазки трущихся деталей двигателя.

Приготовленная в карбюраторе смесь поступает в цилиндр через впускной клапан. Отработавшие газы удаляются в атмосферу через выпускной клапан. Клапаны открываются при набегании на толкатели кулачков распределительного вала, который приводится во вращение от коленчатого вала распределительными шестернями. При сбегании кулачков клапаны закрываются под действием пружин.

Как видно из вышесказанного, двигатель состоит из кривошипно-шатунного и газораспределительного механизмов, систем охлаждения, смазки, питания и зажигания.

Совокупность процессов, периодически повторяющихся в определенной последовательности в цилиндре двигателя во время его работы, называется рабочим циклом.

Карбюраторные двигатели автомобилей четырехтактные. В четырехтактном двигателе рабочий цикл совершается за четыре такта - впуск, сжатие, рабочий ход (сгорание и расширение) и выпуск.

Тактом называется процесс, происходящий в цилиндре за один ход поршня.

Ходом поршня называется путь, проходимый поршнем от одной мертвой точки до другой.

Мертвыми точками называются крайние верхние и нижние положения поршня. Верхняя мертвая точка сокращенно обозначается в. м. т., нижняя мертвая точка - н. м. т.

Рабочий объем цилиндра - объем, освобождаемый поршнем при движении от в. м. т. до н. м. т. Сумма рабочих объемов всех цилиндров называется литражом двигателя.

Объем камеры сгорания (ее иногда называют также камерой сжатия) - объем над поршнем, находящимся в в. м. т.

Полный объем цилиндра - рабочий объем цилиндра плюс объем камеры сгорания.

Степень сжатия - отношение полного объема цилиндра к объему камеры сгорания. Степень сжатия выражается отвлеченным числом, показывающим, во сколько раз полный объем цилиндра больше объема камеры сгорания.

Индикаторная мощность - мощность, развиваемая газами, расширяющимися в цилиндрах двигателя (без учета потерь).

Эффективная мощность - мощность, развиваемая на коленчатом валу двигателя. Такая мощность на 10 - 15% меньше индикаторной за счет потерь на трение в двигателе и приведение в движение всех вспомогательных механизмов.

Литровой мощностью называется наибольшая эффективная мощность, получаемая с одного литра рабочего объема (литража)цилиндров двигателя.

Рабочий цикл четырехтактного двигателя протекает следующим образом:

Рабочий цикл четырехтактного двигателя протекает следующим образом:

1-й такт - впуск. При движении поршня от в. м.т.к.н.м.т. (вниз) в цилиндре за счет увеличения объема создается разрежение 0,8 - О,У кгс/см² , под действием которого из карбюратора через открывающийся впускной клапан в цилиндр поступает горючая смесь - смесь паров бензина с воздухом. В цилиндре горючая смесь смешивается с оставшимися в нем от предшествующего рабочего цикла отработавшими газами и образует рабочую смесь

2-й такт - сжатие. Поршень движется от н. м. т. к в. м. т. (вверх), при этом оба клапана закрыты. Так как объем в цилиндре уменьшается, происходит сжатие рабочей смеси в 6,5 - 6,7 раза;

3-й такт - рабочий ход. В конце такта сжатия рабочая смесь воспламеняется электрической искрой и быстро сгорает. При этом выделяется много тепла и газы, расширяясь, создают сильное давление на поршень, перемещая его вниз. Сила давления газов от поршня передается через поршневой палец и шатун на коленчатый вал, образуя на нем определенный крутящий момент. Во время рабочего хода тепловая энергия преобразуется в механическую работу.

4-й такт - выпуск. После совершения полезной работы поршень движется от н.м.т.к.в.м.т. (вверх) и выталкивает отработавшие газы наружу через открывающийся выпускной клапан.

Рабочий цикл четырехтактного карбюраторного двигателя >>

Для получения равномерного вращения коленчатого вала делают многоцилиндровые двигатели.

На изучаемых отечественных автобусах установлены восьмицилиндровые карбюраторные двигатели внутреннего сгорания. За два оборота коленчатого вала происходит восемь рабочих ходов.

Рабочий процесс дизельных двигателей отличается от рабочего процесса карбюраторных двигателей.

Если в цилиндры карбюраторных двигателей поступает горючая смесь, состоящая из паров топлива с воздухом, то в цилиндры дизельных двигателей поступает только воздух, который при высокой степени сжатия (16,5) приобретает температуру выше температуры самовоспламенения топлива; топливо впрыскивается в цилиндры под высоким давлением и самовоспламеняется без подачи искры.

Чередование тактов дизельных четырехтактных двигателей протекает в такой же последовательности, как и карбюраторных, но показатели давления и температуры другие. В этом можно убедиться при рассмотрении рабочего процесса дизельного четырехтактного двигателя.

Рабочий цикл одноцилиндрового четырехтактного дизельного двигателя включает следующие такты.

Впуск - поршень перемещается вниз (от головки цилиндров). Впускной клапан открыт. Из выпускного трубопровода поступает чистый воздух. Давление в цилиндре в конце впуска 0,85 - 0,90 кн./см², температура 40 - 60° С.

Сжатие. Поршень перемещается вверх. Оба клапана закрыты. Происходит сжатие воздуха в 16 - 17 раз, давление возрастает до 40 - 42 кгс/см2, температура до 740 - 800°С

Рабочий ход. В конце такта сжатия через форсунку под высоким давлением впрыскивается в мелкораспыленном состоянии тяжелое дизельное топливо. Под действием высокой температуры оно воспламеняется, выделяя большое количество тепла и создавая высокое давление. Температура достигает 1800 - 2000° С, а давление 80 - 90 кгс/см2.

Под действием давления газов поршень перемещается вниз и приводит во вращение коленчатый вал. В конце такта расширения давление газов снижается до 2 - 4 кгс/см2, температура до 800 - 1100° С.

Выпуск. При такте выпуска выпускной клапан открыт, поршень поднимается вверх и выталкивает газы из цилиндра. Давление к концу выпуска падает до 1,05 - 1,15 кгс/см2, а температура до 200 - 300° С

При дальнейшем вращении коленчатого вала рабочий цикл повторяется.

Рабочий цикл четырехтактного дизеля >>

Для дизельного двигателя используют более тяжелое дешевое топливо. Недостатками дизельного двигателя являются: повышенный шум при работе, необходимая высокая точность приборов питания и увеличенная масса.

Работа многоцилиндровых двигателей и их показатели >>

aboutavtobus.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)