|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

3.2.2.34. Коленчатый вал и коренные подшипники. Крышка подшипника коленчатого вала

8.2.3. Крышки коренных подшипников

Крышки коренных подшипников осматриваются и проверяются, имеющие сквозные трещины, заменяются. Разрешается восстанавливать крышки, имеющие несквозные трещины, сваркой. Прилегание крышки по картеру в плоскости разъема должно быть не менее 80% поверхности соприкосновения.

Крышки коренных подшипников должны устанавливаться в рамках картера с натягом 0,0-0,06 мм. Допускается суммарный зазор до 0,08 мм между крышкой подшипника и рамкой картера. Допускается оставлять без исправления на поверхности постелей коренных подшипников поперечные риски глубиной до 1 мм и шириной до 2 мм в количестве 5 шт., а также круговые задиры глубиной до 2 мм.

Медные трубки подвода смазки к подшипникам коленчатого и распределительного валов, в случаях их демонтажа, отжигаются, внутренние полости трубок промываются в осветительном керосине. Установка трубок с уменьшением проходного сечения более чем на 30% не допускается.

8.2.4. Коленчатый вал

При ревизии шеек коленчатого вала, вскрытых при осмотре подшипников, в соответствии с п.8.2.2., допускается устранение забоин и других дефектов опиловкой, с последующей шлифовкой и полировкой в пределах размеров ремонтных градаций коренных и шатунных шеек, приведенных в табл.3 с допуском плюс 0,02 мм и минус 0,01 мм..

Таблица 3

Размеры ремонтных градаций коренных и шатунных шеек

| Наименование шеек | Ремонтные размеры, мм | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | |||||

| Коренные | 239,84 | 239,34 | 238,84 | 238,34 | 237,84 | 237,34 | ||||

| Шатунные | 209,86 | 209,36 | 208,86 | 208,36 | 207,86 | 207,36 | ||||

| Наименование шеек | Ремонтные размеры, мм | |||||||||

| 6 | 7 | 8 | 9 | 10 | ||||||

| Коренные | 236,84 | 236,34 | 235,84 | 235,34 | 234,84 | |||||

| Шатунные | 206,86 | 206,36 | 205,86 | 205,36 | 204,86 | |||||

При осмотре коленчатого вала в процессе замены его подшипников запрещается допускать к дальнейшей эксплуатации:

коленчатый вал с устраненными дефектами по неутвержденной Департаментом локомотивного хозяйства технологии;

дизель-генераторы с установленными прокладками между статором и подшипниковым щитом генератора для увеличения развала щек шестого колена;

вкладыши коренных и шатунных подшипников реставрированные заваркой трещин в теле основного металла.

Толщина вновь устанавливаемых вкладышей должна соответствовать размерам, указанным в табл.4 с допуском плюс 0,03 мм и минус 0,02 мм.

Таблица 4

Ремонтные размеры толщины вкладышей коренных и шатунных

подшипников

| Ремонтные размеры, мм | ||||||||||

| 0р | 1р | 2р | 3р | 4р | 5р | 6р | 7р | 8р | 9р | 10р |

| 7,50 | 7,75 | 8,0 | 8,25 | 8,50 | 8,75 | 9,0 | 9,25 | 9,50 | 9,75 | 10,0 |

8.2.5. Втулки цилиндров

Производится осмотр и обмеры рабочей поверхности втулок цилиндров. при положении поршней в верхней мертвой точке, пользуясь переносной лампой и зеркалом. Цилиндровые втулки, имеющие задиры и износ рабочих поверхностей выше допускаемых норм согласно приложению 1 настоящего Руководства, заменяются.

При замене втулок руководствуются следующими основными условиями:

зазор между блоком и цилиндровой втулкой в верхней и нижней частях должен быть в пределах размеров допуска;

овальность отверстий в блоке более 0,25 мм устраняется шабровкой;

местное увеличение зазора между цилиндровой втулкой и блоком допускается не более 0,35 мм на участках общей длиной не более 100 мм, расположенных не в плоскости качения шатуна. Зазор между втулкой и блоком разрешается восстанавливать нанесением эластомера ГЭН-150(В), Ф6, Ф40 или эпоксидной смолы на блок, а также лужением посадочных поверхностей цилиндровой втулки;

бурт цилиндровой втулки и гнезда в блоке осматриваются, при необходимости пришабриваются с помощью приспособления. Глубина шабровки допускается до 2 мм с последующей постановкой медного кольца, прилегание его должно быть непрерывным, шириной не менее 2 мм. Притирка буртов между собой с применением наждачного порошка или других абразивов без предварительной шабровки производится в исключительных случаях, допускается установка втулок в блоке на герметике;

овальность втулки после запрессовки в блок не должна превышать допускаемого размера, устранение овальности разрешается механической обработкой верхнего направляющего пояса втулки;

осматриваются вставные кольца блока дизеля, которые могут быть установлены при капитальном ремонте, имеющие ослабления, трещины, овальность, выпрессовываются и заменяются, установка колец производится с применением эпоксидных смол.

После запрессовки втулки проверяется герметичность блока опрессовкой водой с температурой 50-60оС давлением 0,30-0,35 МПа (3-3,5 кгс/см2) в течение 20 мин., течь воды в соединениях не допускается.

studfiles.net

Как поменять подшипники коленчатого вала

Ищем двух авторов для нашего сайта, которые ОЧЕНЬ хорошо разбираются в устройстве современных автомобилей.Обращаться на почту [email protected].Коленчатый вал двигателя внутреннего сгорания работает в экстремальных условиях. Коленвал раскручивается на большие обороты, испытывает динамические нагрузки, поэтому нуждается в подшипниках и принудительной смазке пар трения. Кроме того, такая деталь должна быть зафиксирована с минимальными люфтами. Например, допустимый зазор в сопряжении поверхностей шейки шатуна, шатунного вкладыша и самого шатуна коленвала ВАЗ 2106 должен составить не более 0,1 мм. Для долговечной и стабильной работы коленвалу нужны подшипники.

Типы и строение подшипников коленвала

Можно выделить следующие виды подшипников коленвала: опорные и упорные. По типу исполнения они могут быть качения или скольжения.

- Подшипники качения. В таких подшипниках шарики (или ролики), заключенные в сепаратор, передвигаются по замкнутой траектории между внешним и внутренним кольцом тел вращения. Подшипник одевается на вал, плотно вставляется в блок двигателя. Такие подшипники применяются в качестве опорных на коленчатых валах двигателей с маленьким объемом (например, мопеды, мотоблоки). Еще подшипник качения используется для опоры и вращения первичного вала КПП, устанавливается во фланце коленчатого вала.

- Подшипники скольжения устанавливаются в узлах коренных (опорных) и шатунных шеек коленчатого вала. Изготавливаются такие подшипники из стальной ленты в форме двух «полумесяцев» или цилиндрических втулок, соединенных между собой и с блоком двигателя специальным замком. Сверху подшипники с шейками фиксируются крышками на болтах. На поверхность трения подшипников коленчатого вала наносят специальное «антифрикционное» покрытие, которое препятствует износу. Проточки и отверстия в теле подшипника позволяют смазывать его принудительно. На более старых двигателях встречаются коленчатые валы, у которых передний и задний коренные подшипники скольжения (крайние с противоположных концов), выполнены в виде не разрезных втулок.

Коленчатый вал мопеда с опорными подшипниками качения

Подшипник качения в фланце коленчатого вала

Размер подшипников, а точнее их толщина подбирается в зависимости от состояния шеек коленвала. Со временем шейки стачиваются, чтобы компенсировать износ, производители выпускают ремонтные подшипники. Как правило, существует 4-5 ремонтных размеров. Чтобы подогнать шейки коленвала под новые подшипники, коленчатый вал шлифуют до следующего ремонтного размера.

В работе коленчатого вала необходимо предупредить продольные осевые смещения. Для этого также применяют подшипник скольжения, но устанавливают его в вертикальной плоскости. Такой подшипник является упорным. Он имеет форму «полуколец» и устанавливается между плоскостями постели вала и торцом его щеки. Полукольца не дают смещаться валу вперед или назад во время нагрузок. В современных двигателях коренные подшипники коленвала часто объединяют с упорными.

Упорный подшипник коленчатого вала в форме полукольца в блоке двигателя

Комплект коренных подшипников коленчатого вала с совмещенными упорными подшипниками

Смазка узлов подшипников коленвала

Подшипники скольжения могут работать в режиме жидкостного или полужидкостного трения. В режиме жидкостного трения поверхности не соприкасаются, вращение осуществляется на слое масла, под нагрузкой образуется так называемый «масляный клин». В случае с полужидкостным режимом трение будет жидкостным и граничным (смешанным). При граничном трении работа осуществляется на тонкой пленке масла. Смешанный и особенно граничный режимы работы, опасны для двигателя. От трения поверхности могут нагреться до критической температуры, что приведет к повреждениям подшипников и шейки вала.

Во время запуска двигателя режим будет полужидкостным, низкие обороты не позволят обеспечить маслонасосу необходимое давление. Далее после запуска с ростом оборотов создадутся условия для жидкостного режима работы и для достаточной смазки двигателя.

Замена подшипников коленчатого вала

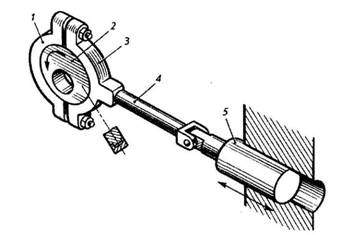

Итак, как снять подшипник с коленвала? Если говорить о подшипнике первичного вала КПП, то без применения специальных съемников для выпресовки подшипника не обойтись. На рынке в ассортименте представлены как универсальные съемники, так и съемники для конкретных моделей подшипников.

Сняите подшипника из фланца коленвала ВАЗ 2107

Съемник подшипника коленвала ВАЗ 2107

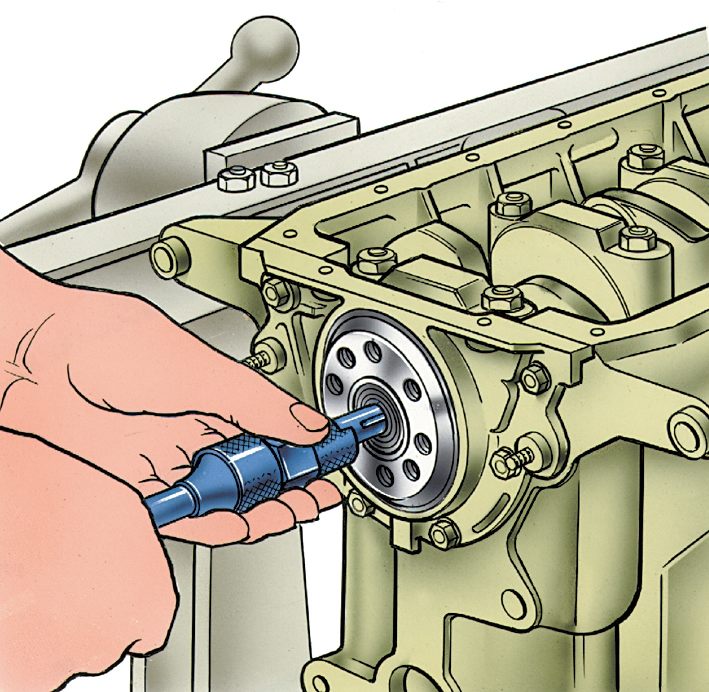

Подшипники скольжения коленчатого вала снять не сложно, но для этого потребуется демонтаж и полная разборка двигателя. Рассмотрим замену подшипников на примере двигателя ВАЗ 2106.

Пред началом работ убедитесь, что располагаете всем необходимым. Не спешите снимать вал и подшипники, для начала необходимо проверить осевые люфты коленчатого вала.

1.Сняв все узлы и оборудование, мешающие работе, демонтировать блок двигателя (блок лучше установить на ремонтный стенд).

2. Демонтировать маховик. Для удобства на «венец» маховика необходимо установить фиксатор. Перед демонтажем необходимо отметить положение маховика относительно блока двигателя, промаркировать очередность болтов крепления маховика.

1 – ключ; 2 – маховик; 3 – болт крепления маховика; 4 – шайба; 5 – фиксатор для удержания маховика от проворачивания; 6 – передняя крышка картера сцепления.

3. Демонтировать поддон картера и маслонасос.

4.Открутить крышки подшипников шатунов, демонтировать шатуны, поочередно снимая их вместе с поршнями.

7. Снять коленчатый вал.

8. Выполнить очистку посадочных поверхностей. Заменить коренные подшипники. Важно: у подшипников № 1,2,4,5 есть проточка (канавка по центру). На третьем вкладыше проточки нет.

9. Заменить полукольца коленвала.

10. Установить коленчатый вал, накрыть его обратными половинками коренных подшипников, расставить крышки и обтянуть динамометрическим ключом. Установив в шатуны нижние половинки подшипников, поставить поршни, накрыть их ответными половинками подшипников с крышками, обтянуть динамометрическим ключом. Затяжка осуществляется с паспортными усилиями, установленными производителем. Для коренных подшипников ВАЗ 2106 усилие равно значению 68,31–84,38 Н.м, а шатунных —43,32–53,51 Н.м.

Подшипники коленчатого вала обеспечивают его стабильную нормальную работу, увеличивают ресурсность. При наличии необходимого оборудования и навыков, замена подшипников вполне по силам для рядового автомобилиста.

Если у вас возникли вопросы - оставляйте их в комментариях под статьей. Мы или наши посетители с радостью ответим на них

swapmotor.ru

Коленчатый вал и маховик

Коленчатый вал

|

Рис. 2.4. Коленчатый вал: 1 – зубчатый венец датчика положения коленчатого вала; 2 – болт крепления зубчатого венца датчика положения коленчатого вала; 3 – коленчатый вал; 4 – нижний вкладыш коленчатого вала с упорным буртиком коренного подшипника; 5 – крышка коренного подшипника; 6 – болт крепления крышки коренного подшипника; 7 – нижний вкладыш коренного подшипника; 8 – верхний вкладыш коренного подшипника; 9 – верхний вкладыш коленчатого вала с упорным буртиком коренного подшипника |

Коленчатый вал двигателя показан на рис. 2.4.

Снятие

Снимите поршни и шатуны.

Снимите держатель заднего сальника и задний сальник коленчатого вала.

Крышки коренных подшипников должны быть пронумерованы.

Отверните болты крышки, снимите крышки вместе с вкладышами подшипников.

Выньте коленчатый вал из опор.

Снимите с коленчатого вала зубчатый венец датчика положения коленчатого вала.

Выньте вкладыши из блока цилиндров и снимите упорные полукольца центрального подшипника.

|

ПРИМЕЧАНИЕ При разборке нанесите на крышки коренных подшипников коленчатого вала метки, чтобы при последующей сборке установить их на прежние места. |

Проверка технического состояния

Очистите коленчатый вал растворителем и просушите его сжатым воздухом.

Осмотрите коренные и шатунные шейки вала на наличие повреждений, неравномерного износа и трещин.

Проведите медной монетой по подшипнику. Если подшипник стирает медь, значит, его поверхность слишком груба и ее необходимо обработать.

Убедитесь в чистоте масляных каналов. Устраните обнаруженные дефекты или замените дефектные детали.

Проверьте конусность и овальность шеек вала.

Номинальный диаметр шеек вала, мм:

коренных.....50

шатунных.....45

Овальность и конусность коренных и шатунных шеек вала не более 0,005.

Проверьте шейки сальников коленчатого вала на наличие следов износа или повреждений. Если сальники протерли канавки на шейках, то новые сальники будут пропускать масло.

Вкладыши коренных и шатунных подшипников проверяют внешним осмотром на наличие отслаивания, следов плавления, прихвата. Дефектные вкладыши замените.

|

ПРИМЕЧАНИЕ На вкладышах нельзя проводить любые подгоночные операции. При задирах, рисках или отслоениях замените вкладыши новыми. |

Проверка зазоров между вкладышами и шейками коленчатого вала

Для проверки зазора между вкладышами и шейками коленчатого вала измерьте диаметр коренных и шатунных шеек, а также внутренний диаметр вкладышей. Зазор определяется как разность между диаметром шейки и внутренним диаметром вкладыша.

Номинальные зазоры (двигатели 1,3 л), мм:

между вкладышами и коренными шейками коленчатого вала №1, 2, 4, 5.....0,028–0,046

между вкладышами и коренной шейкой №3 (центральная шейка).....0,034–0,52

между вкладышами и шатунными шейками.....0,024–0,042

Номинальные зазоры (двигатели 1,1 л), мм:

между вкладышами и коренными шейками коленчатого вала №1, 2, 3, 4, 5......0,020–0,038

между вкладышами и шатунными шейками.....0,012–0,041

Проверка зазоров с помощью калиброванной пластмассовой проволоки

Проверку зазора между вкладышами и шейками вала можно проводить с помощью калиброванной пластмассовой проволоки.

Перед проверкой протрите шейки вала и вкладыши для удаления масла, смазки и других загрязнений.

Положите на рабочую поверхность шейки отрезок калиброванной пластмассовой проволоки. Длина отрезка проволоки должна быть равна ширине соответствующего вкладыша. Кроме того, проволока не должна перекрывать смазочные отверстия.

Установите коленчатый вал, вкладыши и крышки подшипников.

Затяните болты крепления крышек требуемым моментом, при этом нужно следить, чтобы вал не поворачивался.

Снимите крышки подшипников. Определите зазоры между вкладышами подшипника и шейками вала по ширине наиболее сплющенного участка проволоки с помощью шкалы, нанесенной на упаковке проволоки.

Если зазоры превышают предельно допустимые, замените вкладыши подшипников. Если заменой вкладышей нормальные зазоры получить не удается, прошлифуйте шейки коленчатого вала до следующего ремонтного размера и установите вкладыши соответствующего ремонтного размера.

Сальники

Проверьте передний и задний сальники коленчатого вала на наличие повреждений и износа уплотняющих кромок. Замените дефектные сальники.

Установка коленчатого вала

Установите верхние вкладыши коренных подшипников коленчатого вала в опоры в блоке цилиндров.

При повторном использовании вкладышей коренных подшипников коленчатого вала устанавливайте их на прежние места в соответствии с нанесенными при разборке метками.

Установите упорные полукольца.

Уложите коленчатый вал в опоры, предварительно смазав шейки моторным маслом.

Установите крышки коренных подшипников с нижними вкладышами и затяните болты крепления крышек требуемым моментом в следующем порядке:

– крышка среднего подшипника;

– крышка 2-го подшипника;

– крышка 4-го подшипника;

– крышка переднего подшипника;

– крышка заднего подшипника.

Затягивайте болты крепления крышек равномерно в два-три приема до получения требуемого момента затяжки.

Крышки подшипников устанавливайте стрелкой в сторону шкива коленчатого вала, учитывая номера крышек.

Моменты затяжки болтов крепления крышек коренных подшипников двигателей, Н·м:

1,1 л......50–55

1,3; 1,5; 1,6 л.....55–60

Моменты затяжки болтов крепления крышек шатунов двигателей, Н·м:

1,1 л......20–23

1,3; 1,5; 1,6 л......32–35

Убедитесь в легкости вращения коленчатого вала и соответствии с нормой осевого зазора вала (зазора между упорным буртиком вкладышей среднего коренного подшипника и щеками коленчатого вала).

Номинальное значение осевого зазора коленчатого вала двигателей, мм:

1,1 л......0,05–0,25

1,3; 1,5; 1,6 л.....0,005–0,175

Установите сальник в отверстие в держателе заднего сальника коленчатого вала и запрессуйте его оправкой до упора, стараясь не допустить перекоса.

Установите держатель заднего сальника и уплотнительную прокладку и затяните пять болтов его крепления.

Перед установкой нанесите моторное масло на рабочую кромку сальника и сопрягаемую поверхность коленчатого вала.

Установите заднюю крышку блока цилиндров и затяните болты крепления крышки.

Установите крышки шатунов.

Затяните болты крепления крышек.

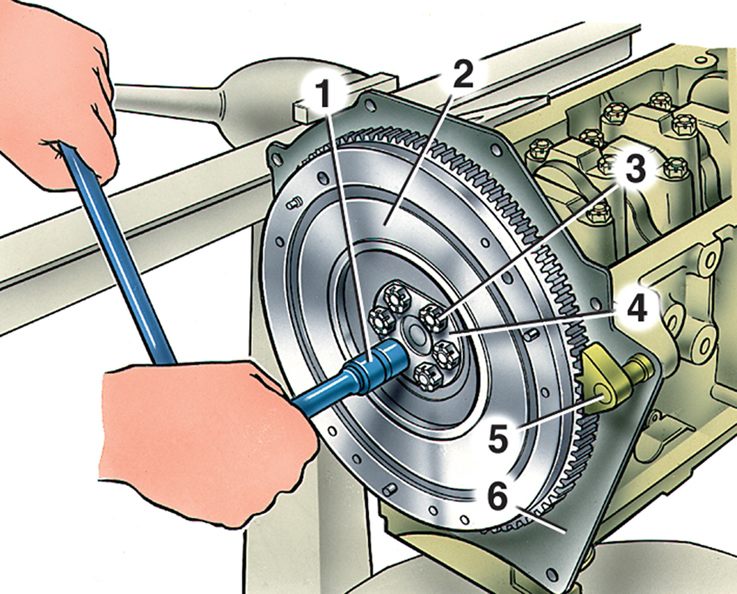

Маховик

|

Рис. 2.5. Маховик двигателя автомобилей с механической коробкой передач: 1 – зубчатый венец маховика; 2 – маховик; 3 – болт крепления маховика к фланцу коленчатого вала |

Маховик двигателя автомобилей с механической коробкой передач показан на рис. 2.5.

|

Рис. 2.6. Маховик двигателя автомобилей с автоматической коробкой передач: 1, 3 – соединительные фланцы маховика; 2 – ведущий фланец маховика; 4 – болт крепления маховика к фланцу коленчатого вала |

Маховик двигателя автомобилей с автоматической коробкой передач показан на рис. 2.6.

Проверьте состояние зубчатого обода маховика и в случае повреждения зубьев замените маховик. Если на маховике со стороны ведомого диска сцепления обнаружены трещины вследствие перегрева, необходимо заменить маховик. Зубчатый венец маховика не должен проворачиваться при крутящем моменте 590 Н·м (60 кгс·м) или сдвигаться в осевом направлении при усилии 3,9 кН (400 кгс).

|

ПРИМЕЧАНИЕ Перед снятием маховика с коленчатого вала нанесите метки, определяющие их взаимное положение в собранном состоянии. При сборке двигателя в заводских условиях маховик балансируется в сборе с коленчатым валом. Таким образом, их взаимное положение при ремонте двигателя не должно нарушаться. |

На поверхности маховика, прилегающей к фланцу коленчатого вала, и опорной поверхности ведомого диска сцепления не допускаются царапины и задиры. Допуск неплоскостности опорной поверхности ведомого диска сцепления составляет 0,06 мм.

Царапины и задиры на опорной поверхности ведомого диска сцепления удалите проточкой, снимая слой металла толщиной не более 1 мм. Проточите также и поверхность, прилегающую к фланцу коленчатого вала. При проточке необходимо обеспечить параллельность этих поверхностей. Допустимая непараллельность составляет 0 ,1 мм.

Момент затяжки болтов крепления маховика двигателей, Н·м:

1,1 л.....70–80

1,3 л.....130–140

1,5; 1,6 л......120–130

Полезные сведения и советы

Подшипники двигателей

Какие подшипники установлены в вашем двигателе? Далеко не все автомобилисты могут ответить на такой вопрос вразумительно.

Тем не менее подшипники там есть. И не какие-либо, а вполне определенные. Они долговечны, но не вечны, а когда выходят из строя, то без понимания сути дела не обойтись. Ну а для профессионалов-ремонтников это самая обычная материя.

Как работает подшипник

В современных автомобильных двигателях опорами для коленчатых и распределительных валов практически во всех случаях служат подшипники скольжения. Подшипники качения (шариковые, роликовые, игольчатые) применяют для подобных целей лишь в небольших мотоциклетных моторах.

Необходимая работоспособность подшипников скольжения достигается использованием эффекта так называемого масляного клина. При вращении гладкого вала в зазор между валом и отверстием подается масло. Поскольку нагрузка, действующая на вал, вызывает его эксцентричное смещение, масло как бы затягивается в суживающуюся часть зазора и образует масляный клин, препятствующий соприкосновению вала со стенками отверстия. Чем больше давление и вязкость масла в зазоре, тем большую нагрузку (до соприкосновения поверхностей) выдерживает подшипник скольжения.

Фактическое давление масла в зоне клина достигает 50–80 МПа (500–800 кг/см2), а в некоторых конструкциях и больше. Это в сотни раз выше, чем в подающей системе (системе смазки двигателя). Однако не следует думать, что давление подачи мало влияет на работу подшипника. Чем оно выше, тем интенсивнее идет прокачка масла через подшипник и тем лучше он охлаждается.

При определенных условиях режим работы с минимальным трением (его также называют жидкостным) может быть нарушен. Это случается при понижении вязкости масла, например из-за его перегрева вследствие недостаточной подачи, и снижении частоты вращения коленчатого вала при возрастании нагрузки.

Нередко, особенно после ремонта двигателя, сказывается и неоптимальная геометрия узла. При незначительном отклонении формы поверхностей от цилиндрической, при перекосе осей и других дефектах деталей возможно местное возрастание удельной нагрузки (т.е. нагрузки, отнесенной к площади поверхности) выше допустимого предела. Тогда пленка масла в этих местах становится тонкой, а поверхности вала и подшипника начинают соприкасаться по микронеровностям. Возникает режим полужидкостной смазки, характеризующийся возрастанием трения и постепенным разогревом подшипника. Дальше это может привести к так называемому граничному трению с полным соприкасанием трущихся поверхностей, следствием которого будет перегрев, схватывание (задиры), заедание, расплавление и разрушение подшипника.

Понятно, что в эксплуатации режим граничного трения неприемлем. Тем не менее он имеет место при нарушении подачи масла, а это чаще всего происходит из-за его нехватки в картере: либо вследствие недосмотра водителя, либо при повреждении поддона картера в результате наезда на препятствие.

Режим полужидкостной смазки допустим лишь на короткое время, когда он не успевает сказаться на износе подшипника. Пример – пуск холодного двигателя. Правда, тут есть другая опасность: при очень низкой температуре масло может стать слишком вязким и нормальная его подача восстанавливается слишком долго (20–30 с и более). В этом случае и полужидкостная смазка способна заметно повлиять на износ деталей.

Совершенствование конструкции автомобильных двигателей связано с постоянным повышением частоты вращения коленчатого вала и увеличением мощности двигателя. Одновременно наблюдается тенденция к увеличению компактности конструкций, в том числе уменьшение ширины и диаметра подшипников. Это значит, что удельные напряжения в узле трения растут. А поскольку нагрузка на подшипник при работе двигателя циклически изменяется по величине и направлению, то увеличивается вероятность так называемого усталостного разрушения деталей. Чтобы обеспечить работоспособность подшипников в таких условиях, требуются специальные конструкции, материалы и технологии.

Как устроен подшипник скольжения

Обычно подшипники коленчатых валов в современных двигателях выполняются в виде тонкостенных вкладышей или втулок толщиной от 1,0 до 2,5 мм (редко больше). Вкладыши коренных подшипников коленчатого вала делают толще из-за необходимости разместить в них круговую канавку для подачи масла к шатунным подшипникам. Общая тенденция – уменьшение толщины вкладышей, которая сейчас составляет в среднем 1,8–2,0 мм у коренных и 1,4–1,5 мм у шатунных подшипников. Чем тоньше вкладыши, тем лучше они прилегают к поверхности корпуса подшипника (постели), тем лучше отводится тепло от подшипника, точнее геометрия, меньше допустимый зазор и шум при работе, больше ресурс узла.

Чтобы при установке в постель вкладыш точно принял ее форму, в свободном состоянии он должен иметь натяг по диаметру постели (так называемое распрямление) и нецилиндрическую форму переменного радиуса. Кроме того, для хорошего прилегания к поверхности и удерживания от проворачивания необходим натяг и по длине вкладыша – его называют выступанием. Все эти параметры зависят от толщины, ширины и диаметра вкладышей, распрямление составляет в среднем 0,5–1,0 мм, а выступание – 0,04–0,08 мм. Однако для надежной работы подшипника этого еще недостаточно. Около линии разъема толщину вкладышей уменьшают на 0,010–0,015 мм, чтобы избежать задиров в этих местах. Задиры могут появиться вследствие деформации отверстия в корпусе подшипника в блоке цилиндров под действием рабочей нагрузки, когда рабочий зазор в подшипнике мал.

Материалы для вкладышей могут быть разными. Их выбор зависит от выбора материала коленчатого вала и его термообработки, степени форсирования двигателя и заданного ресурса. В известной мере сказываются здесь и традиции автомобильной фирмы.

Вкладыши всегда делаются многослойными. Основа вкладыша – стальная лента, которая обеспечивает прочность и надежность посадки в корпусе подшипника. На основу различными способами наносят слой (или несколько слоев) специального антифрикционного материала, толщина которого составляет 0,3–0,5 мм. Основными требованиями к антифрикционному материалу являются низкое трение по валу, высокая прочность и теплопроводность (т.е. способность хорошо отводить тепло от поверхности вала к корпусу подшипника). Первое требование лучше всего обеспечивают мягкие металлы, например сплавы с большим содержанием олова и свинца (в частности, широко известные баббиты).

В прошлом баббиты широко применялись на малофорсированных низкооборотных двигателях. С ростом нагрузок прочность таких вкладышей с толстым слоем баббита оказалась недостаточной. Проблема была решена заменой всего этого слоя на своеобразный «бутерброд» – свинцово-оловянную бронзу, покрытую тонким (0,03–0,05 мм) слоем того же баббита. Вкладыш стал многослойным.

В современных двигателях сталебронзобаббитовые вкладыши обычно выполняют четыреххслойными (под баббитом находится еще очень тонкий слой никеля) или даже пятислойными, когда для улучшения приработки сверху на рабочую поверхность наносится тончайший слой олова. Именно так выглядят подшипники на многих иностранных двигателях.

Наряду с этим широкое распространение получили и сталеалюминиевые вкладыши. Антифрикционным материалом здесь служат сплавы алюминия с оловом, свинцом, кремнием, цинком или кадмием как с покрытиями, так и без них. Наиболее часто в мировой практике используется сплав алюминия с 20% олова без покрытия. Он хорошо противостоит высоким нагрузкам и скоростям вращения современных двигателей, включая

дизели, и одновременно обладает удовлетворительной «мягкостью». Тем не менее сталеалюминиевые вкладыши жестче, чем баббитовые (или с баббитовым покрытием), поэтому более склонны к задирам в условиях недостаточной смазки.

Вспомогательные и распределительные валы двигателей вращаются, как правило, с меньшей частотой, чем коленчатые, и испытывают гораздо меньшие нагрузки, поэтому условия их работы легче. Вкладыши и втулки этих валов обычно делают из материалов, аналогичных описанным. Кроме того, здесь иногда применяют баббит или бронзу без покрытия. Зачастую эти подшипники вообще не имеют втулок или вкладышей и образуются непосредственно растачиванием отверстий в головке блока цилиндров. В таких конструкциях головка выполнена из сплава алюминия с кремнием, который обладает неплохими антифрикционными свойствами.

Общим для подшипников современных двигателей, особенно если речь идет об опорах коленчатых валов, является соответствие материала и конструкции вкладышей материалу и условиям работы вала (частота вращения, нагрузки, условия смазки и т.д.). Поэтому произвольная замена деталей, когда, например, при ремонте ставят вкладыши от другого двигателя, не может быть рекомендована. В противном случае долговечность отремонтированного агрегата может оказаться очень небольшой. чтобы решаться на такой шаг, нужно иметь соответствующую информацию.

Вкладыши подшипников скольжения представляют собой очень точные (прецизионные) детали. чтобы гарантировать малые, но вполне определенные (в среднем 0,03–0,06 мм) рабочие зазоры в подшипниках, при изготовлении толщину вкладыша выдерживают с точностью примерно 5–8 мкм, а длину – 10–20 мкм. Нарушение этих требований может привести к изменению рабочего зазора в подшипнике или плотности посадки вкладыша в корпусе, что недопустимо, так как может привести к снижению надежности и ресурса всего двигателя в целом.

Кто производит подшипники скольжения

Сложность всего круга проблем, связанных с созданием высококачественных автомобильных подшипников скольжения, привела к тому, что их производство постепенно перешло к специализированным фирмам. За рубежом многие из таких фирм одновременно выпускают и другие детали для двигателей, причем поставки идут как на конвейеры автомобильных заводов, так и в продажу – в виде запасных частей. Некоторые фирмы такого рода входят в состав известных транснациональных производственных и торгово-промышленных корпораций. Из мировых изготовителей подшипников скольжения для двигателей следует в первую очередь отметить фирмы Kolbenschmidt (KS), Glyco, TRW, Sealed Power, Glacier, Clevite, Bimet. В последние годы подшипники начали делать и такие фирмы «корифеи», как Mahle и Goetze. Среди «молодых» стоит упомянуть специализированную фирму King (Израиль), начавшую выпуск подшипников в начале 80-х годов прошлого века. Большинство перечисленных производителей выпускает огромную номенклатуру подшипников и поставляет свою продукцию в запасные части повсюду, в том числе и на наш рынок (через дилеров или оптовые торговые компании). В основном, конечно, это подшипники для двигателей зарубежных автомобилей – европейских, японских и американских.

В продаже можно найти вкладыши как стандартные, так и различных ремонтных размеров (отличающиеся от стандартных, как правило, не более чем на 0,75 мм) для большинства распространенных моделей. На менее распространенные модели, а также при необходимости покупки вкладышей большего ремонтного размера обычно приходится оформлять заказ и ждать в среднем 5–10 дней (у разных торговых фирм эти сроки различны).

Качество такой продукции обычно не вызывает сомнений ни по геометрии, ни по материалам. Хотя, если есть выбор и сомнения в том, какой фирме-изготовителю отдать предпочтение, надо иметь в виду следующее. Такие фирмы, как Kolbenschmidt, Glyco, Glacier – это одни из основных поставщиков для массового производства. При покупке их изделий можно даже получить те же самые вкладыши, что ставят на двигатели «при рождении». Разница заключается только в отсутствии на новых деталях эмблемы фирмы – изготовителя автомобиля. Кстати, поиск «родных» (или так называемых оригинальных) вкладышей ремонтных размеров может оказаться проблематичным. Не все автомобильные фирмы поставляют ремонтные вкладыши в запчасти, да и цена вкладышей в «оригинальной» упаковке, как правило, заметно выше, чем непосредственно от их производителя.

Вкладыши производства других, менее именитых фирм обычно дешевле, хотя обнаружить отличия в качестве изготовления будет трудно. Более того, если есть выбор, то здесь можно попытаться учесть и условия эксплуатации автомобиля. Так, сравнительно дешевые вкладыши, как ни странно, несколько лучше противостоят низкокачественным маслам и маслофильтрам, «гуляющим» по нашим магазинам и рынкам, чем более дорогие сталебронзобаббитовые. Это, в частности, показала практика использования в ремонте сталеалюминиевых вкладышей фирмы King вместо штатных бронзобаббитовых: такая замена не наносит ущерба надежности двигателей, зато позволяет заметно сэкономить.

carmanz.com

Разборка, проверка и сборка коленчатого вала, двигателя 1.8

Разборка

Снимите ремень привода ГРМ, корпус масляного насоса, маховик, головку цилиндров в сборе и масляный поддон. Процедуры снятия деталей приведены в соответствующих разделах.

Снимите заднюю плиту блока цилиндров и задний сальник коленчатого вала.

Снимите крышки шатунов и вкладыши шатунных подшипников коленчатого вала.

Снимите крышки коренных подшипников коленчатого вала и снимите коленчатый вал. Расположите вкладыши коренных подшипников в порядке их соответствия номерам крышек.

Снимите ротор датчика положения коленчатого вала.

Рис. 2.120. Компоненты коленчатого вала

| ПРИМЕЧАНИЕ Для упрощения установки расположите снятые детали (крышки шатунов, вкладыши шатунных и коренных подшипников) в порядке их соответствия номерам цилиндров и ориентации в месте установки. |

Проверка

Проверьте коренные и шатунные шейки коленчатого вала на отсутствие повреждений (задиры и прихваты), чрезмерного износа и трещин. Кроме того, проверьте отверстия масляных каналов на отсутствие засорения. Отремонтируйте или замените неисправную деталь.

Проверьте конусность и некруглость коренных и шатунных шеек коленчатого вала.

Номинальное значение:

диаметр коренной шейки – 57 мм;

диаметр шатунной шейки – 45 мм;

конусность и некруглость коренных и шатунных шеек – 0,1 мм или меньше.

Проверка вкладышей коренных и шатунных подшипников

Визуально проверьте состояние поверхности каждого вкладыша (отслаивание, неравномерный контакт, риски, задиры и др.). Замените дефектные вкладыши.

Измерение зазора в подшипниках

Измерьте диаметр коренных и шатунных шеек коленчатого вала.

Измерьте внутренние диаметры отверстий под коренные подшипники в постели коленчатого вала (в блоке цилиндров и крышке подшипника) и отверстий под шатунные подшипники (в нижней головке шатуна и крышке шатуна).

Измерьте толщину вкладышей шатунных и коренных подшипников.

Вычислите зазор в подшипниках по результатам проведенных измерений (нужно вычесть из значения внутреннего диаметра отверстия под подшипник величину диаметра шейки вала и толщину вкладыша подшипника).

Зазор в шатунном подшипнике: 0,28–0,48 мм.

Зазор в коренном подшипнике (установлнный предел для новых деталей): 0,024–0,044 мм.

Проверка сальников коленчатого вала

Проверьте передний и задний сальники коленчатого вала на отсутствие повреждения или износа рабочих кромок. При наличии дефектов замените сальник.

Проверка крышек подшипников

Рис. 2.121. Проверка осевого зазора коленчатого вала

После установки крышек коренных подшипников проверьте, что коленчатый вал вращается плавно и осевой зазор коленчатого вала соответствует номинальному значению. Если осевой зазор превышает предельно допустимое значение, то замените упорные полукольца подшипника и/или вкладыши подшипника (рис.2.121).

Номинальное значение : 0,06–0,26 мм.

Предельно допустимое значение : 0,30 мм.

Проверка ротора датчика положения коленчатого вала

Снимите ротор датчика положения коленчатого вала.

Проверьте ротор датчика положения коленчатого вала на отсутствие повреждений, трещин и износа. При необходимости замените ротор датчика.

Рис. 2.122. Проверка зазора между зубом ротора датчика и наконечником датчика с помощью глубиномера

Проверьте зазор между зубом ротора датчика и наконечником датчика с помощью глубиномера (рис. 2.122).

Номинальное значение зазора между зубом ротора датчика и наконечником датчика: 0,5–1,1 мм.

| ПРИМЕЧАНИЕ Измерьте расстояние от вершины зуба ротора датчика положения коленчатого вала до установочной поверхности под датчик на блоке цилиндров. Измерьте длину наконечника датчика положения коленчатого вала, как расстояние между торцом наконечника датчика и посадочной плоскостью датчика. Вычислите зазор, как разницу между указанными значениями. |

Сборка

Установите верхние вкладыши коренных подшипников в постель коленчатого вала на блоке цилиндров.

| ПРИМЕЧАНИЕ Будьте внимательны при установке вкладышей коренных подшипников, снятых ранее при разборке, расположите их в соответствии с установочными метками, нанесенными перед снятием. |

Установите коленчатый вал. Нанесите моторное масло на коренные шейки коленчатого вала.

Установите нижние вкладыши и крышки коренных подшипников. Затяните болты крепления крышек номинальным моментом затяжки в следующей последовательности: крышка центрального подшипника, крышка подшипника №2, крышка подшипника №4, крышка переднего подшипника и крышка заднего подшипника.

Затягивайте болты постепенно в два-три приема, затем затяните номинальным моментом затяжки.

При установке, крышки необходимо расположить так, чтобы стрелки крышек были направлены к шкиву коленчатого вала и номера крышек соответствовали номерам цилиндров.

Момент затяжки болтов крепления крышек коренных подшипников: 27–33 Н·м (60–65°), болтов крепления крышек шатуна: 50–53 Н·м.

Еще раз проверьте, что коленчатый вал вращается плавно и осевой зазор коленчатого вала (зазор между упорным фланцем центрального коренного подшипника и соответствующей щекой коленчатого вала) соответствует номинальному значению.

Номинальное значение осевого зазора коленчатого вала – 0,06–0,26 мм.

С помощью специального инструмента (оправка для установки заднего сальника коленчатого вала 09231-2100) установите задний сальник коленчатого вала в корпус сальника, как показано на рисунке. Будьте внимательны, правильно расположите оправку, чтобы не повредить и не деформировать сальник при установке.

Рис. 2.123. Установка заднего сальника коленчатого вала

Установите заднюю плиту блока цилиндров и затяните болты ее крепления.

Установите крышки шатунов.

Установите маховик, корпус масляного насоса, масляный поддон и ремень привода ГРМ. Процедуры установки деталей приведены в соответствующих разделах.

Источник: http://automn.ru/hyundai-matrix/hyundai-37171-10.m_id-4934.m_id2-4937.html

carpedia.club

3.2.2.34. Коленчатый вал и коренные подшипники

3.2.2.34. Коленчатый вал и коренные подшипники

| ОБЩИЕ СВЕДЕНИЯ |

В запчасти поставляются коренные подшипники ремонтных размеров 0,025, 0,05, 0,20, 0,25, 0,50 и 0,75 мм. При установке новых подшипников следует проверить зазоры с помощью пластмассовой калибровочной проволоки. Допускается замена коренных подшипников и проверка зазоров без демонтажа двигателя с автомобиля.

Фиксация шатунов при демонтаже коленчатого вала

|

1 - отрезки шлангов 2 - шатун 4-го цилиндра 3 - шатун 3-го цилиндра 4 - болт масляного поддона 5 - соседние шатуны должны перекрещиваться 6 - резиновые кольца |

Упорное полукольцо

|

Снятие

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||

|

Проверка состояния коренных подшипников

Вкладыши коренных подшипников двигателя 4ZD1

|

Вкладыши коренных подшипников двигателя 4ZЕ1

|

Вкладыши коренных подшипников дизельного двигателя

|

а - номер коренной шейки б - со стороны крышки в - со стороны двигателя |

Коренные подшипники разъемные, состоят из двух вкладышей. Проверка состояния заключается во внешнем осмотре и проверке зазоров. Если зазор в подшипниках превышает норму, то их следует заменить.

Предупреждение Изготовителем в запчасти

поставляются коленчатые валы с ремонтными шейками, на которые наносится цифра

"9" или маркировка светло-зеленого цвета. Крышки коренных подшипников

ремонтных коленчатых валов также снабжены цветовой маркировкой.

Изготовителем в запчасти

поставляются коленчатые валы с ремонтными шейками, на которые наносится цифра

"9" или маркировка светло-зеленого цвета. Крышки коренных подшипников

ремонтных коленчатых валов также снабжены цветовой маркировкой.

Проверка зазоров в коренных подшипниках

Если зазор проверяется без снятия двигателя, то коленчатый вал должен иметь две опоры (со стороны шкива и трансмиссии). В этом случае измеряется зазор в верхних вкладышах. На снятом двигателе измеряется зазор в нижних вкладышах.

Предупреждение Запрещается корректировать

зазор в коренных подшипниках путем подпиливания выступающих кромок вкладышей

или разъемных плоскостей крышек и блока цилиндров.

Запрещается корректировать

зазор в коренных подшипниках путем подпиливания выступающих кромок вкладышей

или разъемных плоскостей крышек и блока цилиндров.

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||

|

Замена коренных подшипников

ДВИГАТЕЛЬ СНЯТ С АВТОМОБИЛЯ

Снятие

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||

|

БЕЗ СНЯТИЯ ДВИГАТЕЛЯ С АВТОМОБИЛЯ

Снятие

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||

|

||||||||||

Установка коленчатого вала

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||

|

||||||||||||

carmanz.com

3.3.17. Коренные подшипники коленчатого вала

3.3.17. Коренные подшипники коленчатого вала

| ОБЩИЕ СВЕДЕНИЯ |

Последовательность затягивания болтов крышек коренных подшипников (4-цилиндровые двигатели)

|

Последовательность затягивания болтов блока крышек коренных подшипников (6-цилиндровые двигатели)

|

Последовательность затягивания боковых болтов крышек коренных подшипников (6-цилиндровые двигатели)

|

Проверка смазочного зазора коренных подшипников

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||||||

|

||||||||||||||||||

Окончательная установка коленчатого вала

| ПОРЯДОК ВЫПОЛНЕНИЯ | ||||||||||||||

|

||||||||||||||

carmanz.com

Проверка коренных подшипников

Общие сведения

В запасные части поставляются коренные подшипники номинального и увеличенного (на 0,25 мм) размера, каждый имеет 5 видов, отличающиеся по допуску.

|

Рис. 2.169. Вкладыши коренных подшипников коленчатого вала |

Верхняя половина подшипника (вкладыш) 1 имеет смазочную канавку 2, как показано на рисунке. 2.169.

Этот вкладыш со смазочной канавкой устанавливается в блок цилиндров.

Нижний вкладыш подшипника не имеет смазочной канавки.

Осмотр

Проверьте подшипники на наличие точечной коррозии, царапин, износа или повреждений. При обнаружении дефекта замените оба вкладыша. Никогда не заменяйте вкладыши по отдельности.

Зазор в коренном подшипнике

|

Рис. 2.170. Укладка отрезка калиброванной пластмассовой проволоки на поверхность коренной шейки |

Проверьте зазор калиброванной пластмассовой проволокой в следующем порядке.

Снимите крышки подшипников.

Очистите подшипники и коренные шейки коленчатого вала.

Положите отрезок калиброванной пластмассовой проволоки 1 на поверхность коренной шейки (параллельно коленчатому валу) так, чтобы он не закрывал масляный канал.

Постепенно затяните болты крышки подшипника №1 1–10 и крышки подшипника №2 11–20 следующим образом.

|

Рис. 2.166. Порядок затягивания болтов крепления крышек подшипников №1 и №2 |

а. Затяните болты 1–10 моментом 30 Н·м в указанном на рисунке 2.166 порядке.

b. Таким же образом, как и при выполнении операции a), затяните их моментом 50 Н·м.

c. Таким же образом, как и при выполнении операции a), доверните их еще на 60°.

d. Затяните болты 11–20 моментом 22 Н·м в указанном на рисунке 2.166 порядке.

Момент затяжки

Болт крепления крышки коренного подшипника коленчатого вала №1 (1–10): затяните моментом 30 Н·м, 50 Н·м и доверните на 60°

Болт крепления крышки коренного подшипника коленчатого вала №2 (11–20): затяните моментом 22 Н·м.

|

ПРИМЕЧАНИЕ Не вращайте коленчатый вал во время измерения зазоров. |

Снимите крышку и определите величину зазора по сплющиванию калиброванной пластмассовой проволоки 2 в самом широком месте, используя шкалу 1 на упаковке калиброванной пластмассовой проволоки.

|

Рис. 2.171. Измерение сплющенного отрезка калиброванной пластмассовой проволоки |

Если зазор превышает его предельное значение, замените подшипник. Всегда заменяйте оба вкладыша. Новый подшипник номинального размера может обеспечить необходимый зазор. В противном случае, необходимо будет прошлифовать шейку коленчатого вала и использовать подшипник увеличенной на 0,25 мм толщины.

После подбора нового подшипника снова проверьте зазор.

Зазор в коренном подшипнике

Номинальное значение: 0,025–0,045 мм.

Предельное значение: 0,065 мм.

|

ПРИМЕЧАНИЕ После проверки зазора в подшипнике, удостоверьтесь что деформация болтов крышки подшипника №1 не превышает предельного значения. |

Подбор коренного подшипника номинального размера

Если подшипник находится в неудовлетворительном состоянии или зазор в подшипнике – отличается от нормы, подберите и установите новый подшипник номинального размера следующим образом.

|

Рис. 2.172. Маркировка коренного подшипника коленчатого вала |

Сначала измерьте диаметр шейки вала. Как показано на рисунке 2.172, на щеке №2 коленчатого вала выбиты номера. Существует три варианта номеров («1», «2» и « 3»), которые не соответствуют следующим диаметрам шейки вала. Номер на шейке коленчатого вала соответствует диаметру шейки вала, обозначенному стрелкой на рисунке. Например (двигатель M13), № «1» соответствует диаметру шейки вала – 44,9940–45,0000 мм.

Диаметр шейки вала

|

Рис. 2.173. Маркировка диаметров отверстий под коренные подшипники |

Затем, проверьте диаметр отверстия под коренной подшипник. На сопрягаемой поверхности блока цилиндров выбито пять букв, как показано на рисунке 2.173. Три буквы («A», «B» и « C») соответствуют следующим диаметрам отверстия под коренной подшипник. Буквы на блоке цилиндров, указанные на рисунке стрелкой, соответствуют диаметру отверстия под коренной подшипника.

Например (двигатель M13), буква «A» указывает, что соответствующий диаметр отверстия под коренной подшипник составляет 49,000–49,006 мм.

Отверстие под коренной подшипник коленчатого вала

|

Рис. 2.153. Цветовая маркировка вкладышей шатунных подшипников: 1 – цветовая маркировка |

Существует 5 классов подшипников номинального размера, отличающиеся по толщине. Для отличия они имеют цветовую маркировку в местах, показанных на рисунке 2.153.

Каждый цвет соответствует определенной толщине центральной части подшипника.

Толщина коренного подшипника коленчатого вала номинального размера

По номеру на щеке коленчатого вала №2 и букве на блоке цилиндров подберите новый подшипник номинального размера по приведенной ниже таблице. Например (двигатель M13), если номер на щеке коленчатого вала №2 – «1», а буква на блоке цилиндров – «B», установите новый коренной подшипник номинального размера с фиолетовой цветовой маркировкой.

Измерьте зазор коренного подшипника для подобранного подшипника номинального размера.

Если величина зазора все еще превышает предельное значение, установите подшипник увеличенной толщины и снова проверьте зазор.

При замене коленчатого вала или блока цилиндров в сборе по любой причине, подберите новые подшипники номинального размера по №у на новом коленчатом валу или буквам на новом блоке цилиндров.

Подшипник увеличенной толщины (0,25 мм).

Характеристики нового коренного подшипника номинального размера

Поставляемые в запасные части подшипники увеличенной на 0,25 мм толщины разделены на пять классов в зависимости от толщины.

|

Рис. 2.174. Цветовые маркировки вкладышей коренных подшипников: 1 – цветовые маркировки |

Для отличия каждый подшипник имеет следующую цветовую маркировку в месте, показанном на рисунке 2.174.

Каждая цветовая маркировка соответствует толщине подшипника в центральной части.

В случае необходимости, прошлифуйте шейку коленчатого вала и подберите подшипник увеличенной толщины, следующим образом.

а. Прошлифуйте коренную шейку коленчатого вала до следующего ремонтного размера.

Ремонтный размер шейки вала:

– для двигателя M13: 44,732–44,750 мм.

– для двигателя M16: 51,732–51,750 мм.

Толщины коренных подшипников коленчатого вала

b. Используя микрометр, измерьте диаметр прошлифованной шейки вала.

Измерения должны производиться в двух взаимоперпендикулярных направлениях для проверки наличия овальности.

c. На основании результатов измерения диаметра шейки вала и буквенного обозначения на блоке цилиндров подберите подшипник увеличенной толщины по следующей таблице.

Проверьте зазор в подшипнике для подобранного подшипника увеличенной толщины.

Характеристики нового коренного подшипника коленчатого вала увеличенной толщины

Болт крепления крышки подшипника

Измерьте диаметр резьбы каждого болта крепления крышки подшипника 1 в точках «A» и « B» микрометром Вычислите разность диаметров («A»–«B»). Если разность диаметров превышает предельное значение, замените болты новыми.

Точки измерения диаметра болта крепления крышки коренного подшипника коленчатого вала №1 «a»: 60 мм, «b»: 90 мм.

|

Рис. 2.175. Схема измерений диаметра болта крепления крышки подшипника |

Предельное значение разности диаметров болта крепления крышки коренного подшипника коленчатого вала №1: («A»–«B»): 0,2 мм.

Проверка пластины датчика

|

Рис. 2.176. Пластина датчика |

Проверьте пластину датчика на наличие трещин. Если пластина имеет дефекты, замените ее.

Проверка заднего сальника

Тщательно осмотрите сальник 1 на предмет износа или повреждения. Если его рабочая кромка изношена или повреждена, замените сальник.

|

Рис. 2.177. Задний сальник |

|

Рис. 2.178. Запрессовка заднего сальника |

Для установки сальника, запрессуйте задний сальник 1 в корпус сальника 2 с использованием специального инструмента, как показано на рисунке 2.178.

Установочное положение заднего сальника коленвала (размер): 3 мм.

Проверка маховика

|

Рис. 2.179. Измерение торцевого биения маховика индикатором часового типа |

Если зубчатый венец имеет повреждения, трещины или изношен, замените маховик.

Если поверхность, входящая в контакт с ведомым диском сцепления повреждена или чрезмерно изношена, замените маховик.

Проверьте торцевое биение маховика индикатором часового типа. Если биение превышает предельное значение, замените маховик.

Предельное значение биения маховика: 0,2 мм.

Проверка деформации уплотняемой поверхности блока цилиндров

|

Рис. 2.180. Проверка деформации уплотняемой поверхности блока цилиндров |

Используя поверочную линейку и щуп, проверьте уплотняемую поверхность на наличие деформации и в случае, если отклонение от плоскостности превышает предельное значение, осуществите правку поверхности.

Предельное значение плоскостности блока цилиндров: 0,05 мм.

Хонингование или растачивание цилиндров

При необходимости расточки отдельного цилиндра все остальные цилиндры также должны растачиваться.

Подберите поршни увеличенного размера в зависимости от износа цилиндров.

Характеристики поршня увеличенного размера

Используя микрометр, измерьте диаметр поршня.

Место измерения диаметра поршня «a»: 19,5 мм.

|

Рис. 2.181. Измерение диаметра поршня |

Вычислите ремонтный диаметр цилиндра следующим образом.

D=A+B–C

D: Ремонтный диаметр цилиндра.

A: Диаметр поршня по результатам измерения.

B: Зазор между поршнем и цилиндром равен 0,02–0,04 мм.

C: Припуск на хонингование равен 0,02 мм.

Расточите и отхонингуйте цилиндр до расчетного ремонтного размера.

|

ПРИМЕЧАНИЕ Перед расточкой, установите на место все крышки коренных подшипников и затяните номинальным моментом, чтобы избежать деформации отверстий под подшипники. |

После хонингования измерьте зазор между поршнем и цилиндром.

carmanz.com

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)