|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Одноковшовые фронтальные погрузчики. Фронтальный одноковшовый погрузчик

Одноковшовые фронтальные погрузчики — Мегаобучалка

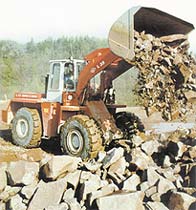

Одноковшовые погрузчики на пневмоколесном ходу предназначены для выемки предварительно разрыхленных пород и погрузки в автотранспорт или самостоятельного транспортирования на расстояние до 0,5 км. Поэтому одноковшовые погрузчики относятся и к выемочно-погрузочным и к выемочно-транспортирующим машинам.

На карьерах получили преобладающее распространение погрузчики с передней разгрузкой ковша, гидравлическим приводом навесного и рабочего оборудования, на пневмоколесном ходу с шарнирно сочлененной рамой.

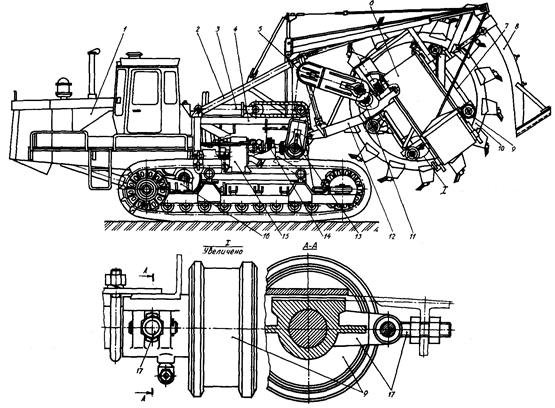

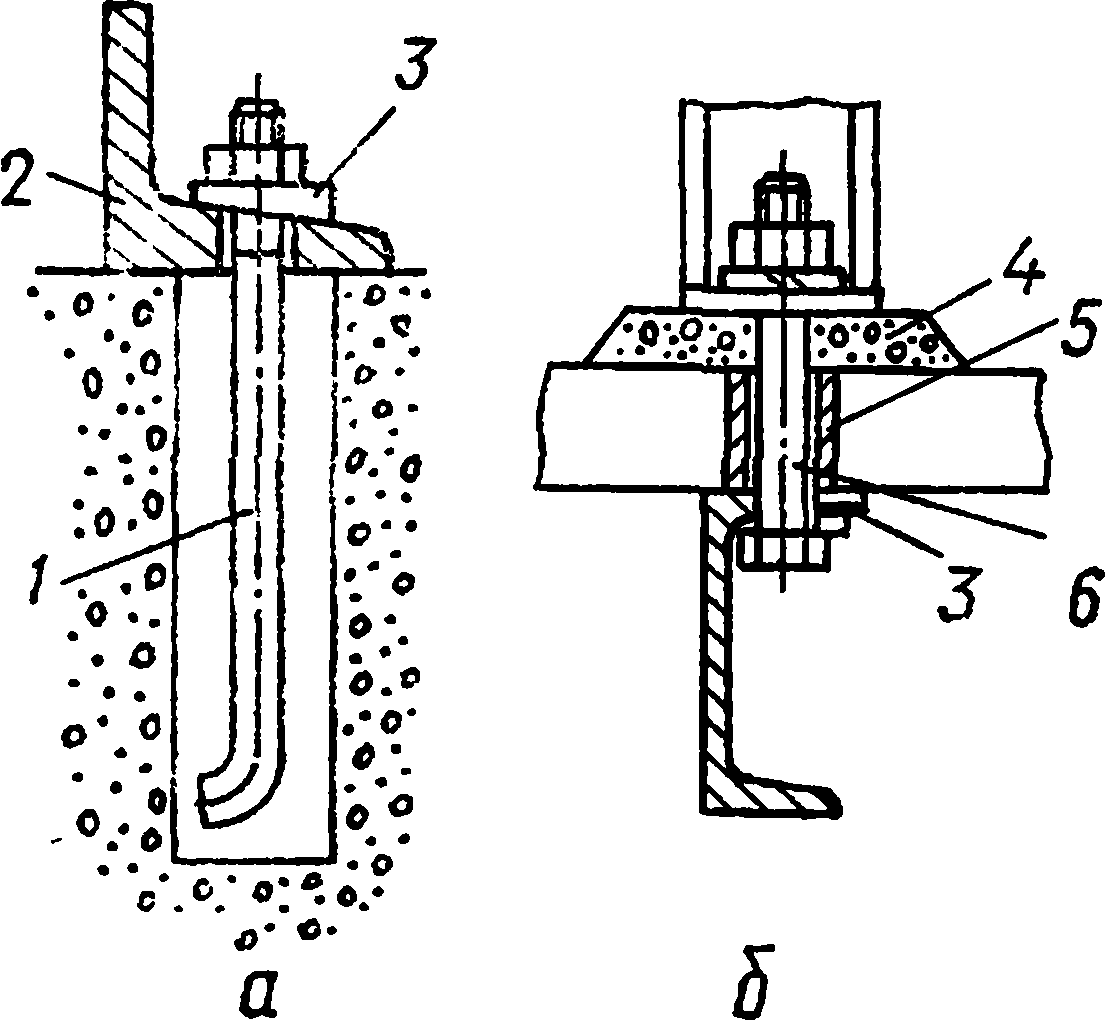

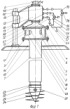

Рабочее оборудование одноковшового погрузчика включает в себя ковш 1, стрелу 2, рычажную систему 3, гидроцилиндр 4 опрокидывания ковша, гидроцилиндр 5 подъема стрелы, раму 6, гидроцилиндр 7 разворота передней полурамы относительно оси шарнирного сочленения на 35 – 450 в обе стороны (рис. 11.1).

Рис. 11.1. Фронтальный погрузчик

1 – ковш; 2 – стрела; 3 – шарнирно-рычажная система;

4 – гидроцилиндр опрокидывания ковша; 5 – гидроцилиндр подъема стрелы; 6 – шарнирно сочлененная рама; 7 – гидроцилиндр разворота шарнирно

сочлененной рамы.

С целью увеличения сцепления и срока службы резиновых покрышек применяют защитные цепи из хромомарганцевой стали, которые образуют достаточно плотную кольчугу, надеваемую на протектор шины. Цепи практически исключают соприкосновение резины с почвой, благодаря чему срок службы шины повышается в 2 – 3 раза. Повышенный износ цепей компенсируется их относительно невысокой стоимостью и быстрой самоокупаемостью.

Все колеса фронтальных погрузчиков являются ведущими, благодаря чему общая масса машины и перевозимого груза участвует в создании тягового усилия. Это ускоряет заполнение ковша и повышает степень его наполнения.

Таблица 11.1.

Техническая характеристика фронтальных погрузчиков

| Параметры | Модели фронтальных погрузчиков | |||

| ТО-180А | ТО-25 | ТО-11 | ТО-21-1 | |

| Базовый тягач | спец шасси | Т-150К | К-702 | Опытный тягач |

| Вместимость ковша, м3 | 1,5 | 1,5 | 7,5 | |

| Грузоподъемность, т | ||||

| Высота разгрузки, м | 2,7 | 2,76 | 3,2 | 4,5 |

| Скорость движения, км/ч | ||||

| Масса эксплуатационная, т | 10,6 | 10,0 | 19,9 | 73,2 |

В основном на открытых горных работах используют погрузчики фирм

Caterpillar, Komatsu, Dressta.

Таблица 11.2.

Техническая характеристика фронтальных погрузчиков Komatsu

| Параметры | Модели фронтальных погрузчиков | |

| WA800-2 | WA900-1 | |

| Объем ковша, м3 | 10,5 | 13,0 |

| Высота разгрузки, м | 4,64 | 4,64 |

| Эксплуатационная масса, т | 99,4 | 106,1 |

Высокая маневренность – одно из основных требований к фронтальным погрузчикам. Рабочий цикл машины состоит из челночных перемещений с грузом или без на небольшие расстояния (до 25 –30м) и крутых разворотов. Маневренность обеспечивается шарнирно-сочлененной рамой. Она состоит из двух частей, соединенных шарниром с вертикальной осью.

Задняя рама служит опорой для силовой установки, трансмиссии, заднего моста и кабины оператора, передняя – для крепления рабочего оборудования с гидросистемой управления и переднего моста. Фиксация и поворот рам относительно друг друга осуществляется двумя гидроцилиндрами.

Грейдеры.

Грейдеры предназначены для послойной разработки пород при выполнении земляных работ при строительстве автомобильных дорог и других сооружений, а также используются для эксплуатационного содержания автодорог, очистки их от снега и просыпей породы. Процесс работы грейдера состоит из последовательных проходов, при которых осуществляется резание породы, ее перемещение, разравнивание и планировка поверхности сооружения.

Грейдер – самоходная, пневмоколесная, обычно трехосная, машина с невысоким длинным отвалом (длина отвала больше его высоты в 5 – 7 раз), расположенным между передней и средней осью машины.

Рис. 12.1. Грейдер

1 – хребтовая балка; 2 – отвал; 3 – гидроцилиндр подъема и опускания отвала; 4 – поворотный круг; 5 – тяговая рама; 6 – кирковщик.

Основным рабочим органом грейдера является полноповоротный грейдерный отвал с ножом. Кроме основного рабочего органа грейдеры могут оснащаться дополнительными сменными рабочими органами – бульдозерным отвалом, кирковщиком для взламывания дорожных покрытий и рыхления плотных пород. Бульдозерный отвал навешивают спереди машины, кирковщики – как спереди, так и сзади машины.

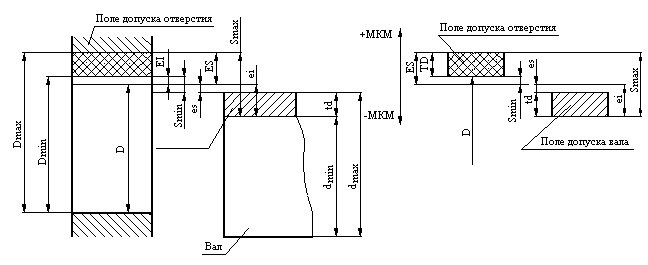

Подвеска грейдерного отвала допускает его вращение вокруг трех ортогональных осей (X, Y, Z) и поступательное перемещение вдоль собственной продольной оси (рис.12.2).

Рис. 12.2. Степени свободы грейдерного отвала

Отвал может вращаться в горизонтальной плоскости на 3600 в любом направлении, становиться вертикально справа или слева от грейдера, выдвигаться вправо или влево от машины более чем на треть своей длины и поворачиваться вокруг своей режущей кромки. Вращением вокруг оси Х меняется угол резания, вокруг оси Y – угол зарезания, вокруг оси Z – угол захвата. Перемещаясь вдоль оси Х, отвал выдвигается вправо или влево от грейдера. Перемещение отвала производится гидроцилиндрами (рис.12.4.).

Рис.12.4. Узел подвески грейдерного отвала

1 – гидроцилиндр подъема и опускания отвала; 2 – поворотный круг;

3 – гидроцилиндр вращения поворотного круга; 4 – тяговая рама;

5 – гидроцилиндр выноса тяговой рамы в сторону; 6 – серповидная стойка.

Отвал крепится шарнирно к серповидным стойкам 6 поворотного круга 2. Поворотный круг вместе с отвалом может вращаться относительно тяговой рамы гидроцилиндрами 3, работающими в противофазе.

Литература

1. Добронравов С.С., Дронов В.Г. Строительные машины и основы автоматизации. - М.: Высшая школа, 2001.

2. Подэрни Р.Ю. Горные машины и комплексы для открытых горных работ. - М.: МГГУ, 2001.

3. Справочник механика открытых работ /под ред. Щадова М.И.,

Подэрни Р.Ю.- М.: Недра, 1989.

4. Шестопалов К.К. Подъемно-транспортные, строительные и дорожные машины и оборудование. - М.: Мастерство, 2002.

megaobuchalka.ru

Фронтальный одноковшовый погрузчик

Изобретение относится к области горного дела и строительства, в частности к механизации процессов погрузки и перемещения грунта и других насыпных материалов. Оно может быть использовано в самоходной землеройно-погрузочной технике. Изобретение заключается в выполнении фронтального одноковшового погрузчика, который включает самоходное шасси с погрузочным оборудованием, на котором сзади постоянно установлен являющийся элементом балласта рыхлитель из шарнирно соединенных с шасси рычага со съемными зубьями и гидроцилиндра подъема, при этом рычаг оборудован с возможностью смещения вперед и возможностью замыкания с ним и шасси массивной поперечной для установки съемных зубьев, а гидроцилиндр подъема шарнирно соединен с массивной поперечиной. Балласт выполнен массой, обеспечивающей устойчивость движения и управляемость погрузчика с грузом, а массивная поперечина выполнена массой, обеспечивающей при смещении ее вперед управляемость и устойчивость движения погрузчика порожнем. Изобретение позволяет расширить технологические возможности, повысить производительность, грузоподъемность, надежность погрузчика. 1 з.п.ф-лы, 5 ил.

Изобретение относится к области строительства, в частности, к механизации процессов подготовки к погрузке, погрузки и перемещения грунта и других насыпных материалов. Оно может быть использовано при проектировании самоходной землеройно-погрузочной техники.

Известен аналог - пневмоколесный фронтальный одноковшовый погрузчик ТО-21-1 [1], погрузочное оборудование которого смонтировано на пневмоколесном шасси. Для оптимального распределения нагрузок по колесам применен балласт (противовес), закрепленный сзади под шасси. Недостатком аналога является невозможность выполнения операции рыхления материалов, низкая грузоподъемность. Известен аналог - автогрейдер ДЗ 143-1 [2] с рычажным рыхлителем из продольных балок и поперечины со съемными зубьями, шарнирно закрепленным сзади под шасси автогрейдера, опускаемым в рабочее положение вертикально установленным на торце шасси гидроцилиндром. Постоянно установленный рыхлитель незначительно увеличивает габариты автогрейдера, не требует затрат времени на подготовку к рыхлению. Недостатком аналога является передача значительных динамических нагрузок на несущую конструкцию рыхлителя, шасси, трансмиссию. Известен аналог пневмоколесный фронтальный ковшовый погрузчик Ahlmann AS 7 [3] с рыхлителем, устанавливаемым спереди на погрузочное оборудование, и балластом, размещенным сзади и под шасси, выступающим за габариты рамы шасси. Недостатками аналога являются большие затраты времени на переоборудование погрузчика для рыхления, низкая грузоподъемность. Известен прототип гусеничный фронтальный одноковшовый погрузчик TO-10A [1] с закрепленным сзади на шасси рыхлителем из шарнирно соединенного с шасси рычага со съемным зубом рыхлителя и наклонно установленного гидроцилиндра подъема рыхлителя, шарнирно соединенного с шасси и рычагом. Рыхлитель одновременно является и балластом. Недостатком прототипа является низкая грузоподъемность. Целью изобретения "Фронтальный одноковшовый погрузчик является устранение указанного недостатка. Сущность изобретения заключается в том, что: - элементом балласта является, установленная с возможностью продольного перемещения на рычаге рыхлителя гидроцилиндром подъема, массивная поперечина со съемными зубьями; - балласт выполнен массой, обеспечивающей максимальную грузоподъемность при удовлетворении требований к устойчивости движения и управляемости погрузчика с максимальным грузом в ковше; - гидроцилиндр подъема рыхлителя шарнирно соединен с поперечиной; - поперечина выполнена массой, обеспечивающей при смещении ее вперед, удовлетворяющее требованиям к устойчивости и управляемости движения распределение реакций от грунта на шасси порожнего погрузчика; - рыхлитель выполнен с возможностью замыкания поперечины с рычагом и рычага с рамой шасси погрузчика. Выполнение поперечины рыхлителя массивной снижает динамические нагрузки на погрузчик от неравномерности сопротивления грунта рыхлению. Выполнение рыхлителя с возможностью продольного перемещения поперечины гидроцилиндром подъема рыхлителя при замкнутом с рамой шасси рычагом рыхлителя обеспечивает балластировку погрузчика порожнем, что дает возможность реализовать максимальную грузоподъемность при удовлетворении требований к устойчивости и управляемости движения погрузчика с грузом и порожнем. В целом заявляемый "Фронтальный одноковшовый погрузчик" обладает существенными новыми свойствами. В сравнении с известными аналогами и прототипом он обладает расширенными технологическими возможностями, более высокой производительностью, надежностью, грузоподъемностью. Сущность изобретения поясняется чертежами, где: на фиг. 1 показан фронтальный одноковшовый погрузчик, снаряженный для рыхления, вид сбоку; на фиг. 2 показан рыхлитель, вид сбоку; на фиг. 3 показан рыхлитель, вид сзади; на фиг. 4 показано замыкание рыхлителя с рамой шасси, вид сверху; на фиг. 5 показан фронтальный одноковшовый погрузчик, снаряженный для погрузки, вид сбоку. Фронтальный ковшовый погрузчик (фиг. 1) состоит из самоходного на пневмоколесах шасси 1 с погрузочным оборудованием и рыхлителя 2. Рыхлитель 2 состоит из рычагов 3 (фиг. 2), соединенных поперечной балкой 4 и шарнирно соединенных с рамой 5 шасси осями 6. На рычагах 3 подвижно установлена поперечина 7 со съемными зубьями 8 рыхлителя, соединенная шарниром 9 с гидроцилиндром 10, соединенным осью 11 с рамой 5. Поперечина 7 (фиг. 3) замкнута с балкой 4 съемным пальцем 12 через вертикально расположенные соосные проушины 13, 14. В поперечине 7 пальцами 15 закреплены съемные зубья 8 рыхлителя. В балке 4 (фиг. 4) и раме 5 выполнены горизонтально соосные проушины 16 и 17, замыкаемые пальцем 18. Погрузчик работает следующим образом. При подготовке к рыхлению поперечина 7 (фиг. 3) пальцем 12 замыкается с балкой 4 рычага 3, образуя жесткую систему. Рыхление выполняется при движении погрузчика вперед. Внедрение зубьев 8 (фиг. 2) рыхлителя в грунт выполняется усилием гидроцилиндра 10 и весом поперечины 7. Удержание рыхлителя на заданной глубине рыхления и подъем осуществляется гидроцилиндром 10. Рабочее положение рыхлителя показано на фиг. 1 штрихпунктирной линией. При подготовке погрузчика к погрузочным работам пальцем 18 (фиг. 4) через проушины 16 и 17 балка 4 замыкается с рамой 5, жестко соединяя рычаги 3 (фиг. 2) с шасси. Палец 12 (фиг. 3) извлекается из проушин 13 и 14, размыкая поперечину 7 с балкой 4 рычага 3. Из поперечины 7 извлекаются пальцы 15 и снимаются зубья 8 рыхлителя. Непосредственно перед заполнением ковша поперечина 7 гидроцилиндром 10 удерживается на рычагах 3 в крайнем заднем положении. После заполнения ковша традиционным способом распределение нагрузки по пневмоколесам шасси удовлетворяет требованиям к устойчивости и управляемости движения погрузчика при максимальном по допустимой нагрузке на колеса грузе. После разгрузки ковша поперечина 7 гидроцилиндром 10 смещается вперед. Положение поперечины при движении с грузом показано на фиг. 5 сплошными линиями, при движении порожнем - штрихпунктирными. При этом распределение нагрузки по пневмоколесам удовлетворяет требованиям к устойчивости и управляемости погрузчика в движении как при максимальной по допустимой нагрузке на шины грузоподъемности так и порожнем. Литература 1. Фохт Л.Г. Одноковшовый погрузчик. - М.: Стройиздат, 1986. 2. Автогрейдеры ДЗ-143, ДЗ-143А и их модификации. Техническое описание и инструкция по эксплуатации. 225.00.00.000 ТО. - Брянск: НПО "Автогрейд", Брянский завод дорожных машин, 1990. 3. Ahlmann. Swing Sovel Loader AS 7. Ahlmann-Mashinenbau, Rendburg, Germany (Проспект).Формула изобретения

1. Фронтальный одноковшовый погрузчик, включающий самоходное шасси с погрузочным оборудованием, на котором сзади постоянно установлен являющийся элементом балласта рыхлитель из шарнирно соединенных с шасси рычага со съемными зубьями и гидроцилиндра подъема, отличающийся тем, что рычаг оборудован с возможностью смещения вперед и возможностью замыкания с ним и шасси массивной поперечиной для установки съемных зубьев, а гидроцилиндр подъема шарнирно соединен с массивной поперечиной. 2. Фронтальный одноковшовый погрузчик по п.1, отличающийся тем, что балласт выполнен массой, обеспечивающей устойчивость движения и управляемость погрузчика с грузом, а массивная поперечина выполнена массой, обеспечивающей при смещении ее вперед управляемость и устойчивость движения погрузчика порожнем.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5Похожие патенты:

Изобретение относится к области землеройных машин для разработки и рыхления мерзлых и плотных грунтов и может быть использовано на различных строительных объектах

Изобретение относится к горному делу и может быть использовано в строительстве, сельском хозяйстве и других отраслях народного хозяйства

Изобретение относится к области землеройных машин для разработки и рыхления мерзлых грунтов

Изобретение относится к технике для земляных и открытых горных работ

Изобретение относится к технике для земляных и открытых горных работ

Изобретение относится к технике для земляных и открытых горных работ

Изобретение относится к строительному и дорожному машиностроению, в частности к машинам и механизмам для рыхления прочных и мерзлых грунтов

Изобретение относится к землеройным машинам типа бульдозеров, грейдеров и др

Изобретение относится к ударным механизмам, которые могут быть использованы в машинах для разработки скальных пород и мерзлых грунтов в горной и строительной промышленностях

Изобретение относится к области горного дела и строительства, в частности к машинам для разрушения мерзлых и прочных грунтов газоимпульсным воздействием

Изобретение относится к устройствам, предназначенным для механической очистки покрытий

Изобретение относится к области горного дела и строительства и может быть использовано в рыхлителях газодинамического действия для рыхления прочных и мерзлых грунтов

Изобретение относится к строительным и дорожным машинам и предназначено для использования в статико-динамическом рыхлителе прочных и мерзлых грунтов, для уплотнения грунта в стесненных условиях, разрушения асфальтобетонных и бетонных покрытий дорог и других работ

Изобретение относится к области горного и дорожно-строительного машиностроения, а именно к электромагнитным ударным механизмам, и может быть использовано для разрушения горных пород, отделения шламовых образований в ковшах для разливки металлов, активации рабочих органов горных машин и т.п

Изобретение относится к оборудованию для рыхления мерзлого грунта и смерзшихся насыпных материалов

Изобретение относится к ударным механизмам, которые могут быть использованы в машинах для разработки скальных пород и мерзлых грунтов в горной и строительной промышленностях

Изобретение относится к области горного дела и строительства и может быть использовано в рыхлителях газодинамического действия для рыхления прочных и мерзлых грунтов

Изобретение относится к области горного дела и строительства и может быть использовано в рыхлителях газодинамического действия для рыхления прочных и мерзлых грунтов

Изобретение относится к области горного дела и строительства, в частности к механизации процессов погрузки и перемещения грунта и других насыпных материалов

www.findpatent.ru

Одноковшовые фронтальные погрузчики – Основные средства

К. Шестопалов, канд. техн. наук

Под торговой маркой DRESSTA в нашу страну поступают погрузчики, выпущенные на заводе STALOWA WOLA. Фирма DRESSTA Co.Ltd – совместное предприятие компаний HUTA STALOWA WOLA и KOMATSU AMERICA INTERNATIONAL, пользующееся финансовой поддержкой сингапурской и американской финансовых групп. Фирма поставляет продукцию под тремя торговыми марками: HUTA STALOWA WOLA, DRESSER, GALION. Бульдозеры, погрузчики и трубоукладчики производятся на заводе STALOWA WOLA в Польше, а автогрейдеры – на заводе GALION в США.

|

Следует признать, что польские погрузчики весьма популярны у российских строителей. По данным за 1997 год модель L34 лидировала по числу новых машин, поставленных в Россию, опередив даже CATERPILLAR. Сейчас компания приступила к производству нового, 500-го семейства фронтальных погрузчиков серии С. Машины оборудуются дизельным двигателем KOMATSU, гидротрансформатором, трехскоростной реверсивной коробкой передач, мостами с обычными дифференциалами, планетарными бортовыми редукторами. В ступицах колес устанавливаются как сухие дисковые тормоза с пневмогидроприводом (модель 540), так и многодисковые тормоза, работающие в масляной ванне.

Z-образный механизм поворота ковша сохранен, но в остальном машины существенно изменились. Обновлен внешний дизайн несущих и корпусных элементов, модернизации подвергся интерьер кабины и органы управления. Тормоза включаются по выбору оператора любой из двух педалей, одна из которых включает только тормоз, а другая одновременно с торможением отключает коробку передач.

Сама кабина перенесена на переднюю раму, что, по мнению конструкторов, исключает влияние на оператора вибрации и шума силового привода. Узел быстрого крепления сменных рабочих органов устанавливается на этих машинах как стандартное оборудование, что существенно повышает эффективность использования погрузчиков.

Наш старый знакомый FIAT-HITACHI неплохо смотрится и на российском рынке фронтальных одноковшовых погрузчиков. Его машины представлены в весьма широком диапазоне масс и вместимостей ковша. Здесь тоже происходит смена номенклатуры продукции. Хорошо знакомая подрядчикам аббревиатура FR меняется на общий с HITACHI индекс W. Временно это привело к расширению типоразмерного ряда, но надо полагать, в ближайшем будущем он сократится до уровня, запланированного маркетологами компании. Фирма формулирует цели модернизации следующим образом:

• быть лучшими по мощности, скорости, устойчивости и производительности;

• быть лучшими по комфорту и легкости работы;

|

• быть лучшими по долговечности и простоте обслуживания;

• быть лучшими по экологической безопасности.

Погрузчики оснащаются дизельными двигателями FIAT, FIAT-IVECO, CUMMINS, NISSAN, гидротрансформатором, четырехскоростной коробкой с переключением передач под нагрузкой, мостами с дифференциалами повышенного трения, бортовыми планетарными редукторами и многодисковыми тормозами, установленными в масляных ваннах ступиц колес.

Управление переключением передач – электрическое, типа «кончиком пальца». Автомат управления трансмиссией выбирает передачу в зависимости от нагрузки, следит за поддержанием выбранной скорости, позволяет нажатием кнопки перейти со 2-й передачи на 1-ю и обратно, тормозит двигателем при спуске под уклон и блокирует его запуск при включенной передаче.

Азотные компенсаторы, установленные в контурах подъема гидроцилиндров стрелы, подавляют тряску при перевозке груза по неровной дороге.

Фронтальные погрузчики HYUNDAI – новички на нашем рынке строительной техники. Незнакомая марка (конечно, погрузчика, а не автомобиля), плюс финансовые проблемы большинства российских строительных подрядчиков не способствуют продвижению продукции фирмы на отечественные стройплощадки. Но принимая во внимание масштабы и динамику развития корпорации (основана в 1976 г., численность персонала 1043 чел., число зарубежных представительств – 68, в том числе 8 дочерних компаний), а также работоспособность корейских бизнесменов, можно предположить, что скоро погрузчики HYUNDAI займут на наших просторах более заметное место.

Относительно небольшой ряд машин, выпускаемых фирмой, перекрывает, тем не менее, значительный весовой диапазон. Технические решения, используемые HYUNDAI, традиционны. Просторная комфортабельная кабина оснащена кондиционером, создающим избыточное давление, системами безопасности ROPS/FOPS и аварийным выходом. Силовой привод и трансмиссия состоят из дизельного двигателя CUMMINS, гидротрансформатора, механической коробки передач с переключением под нагрузкой, пропорционального дифференциала, бортовых планетарных редукторов, ступичных многодисковых маслопогруженных тормозов.

|

Тормозная педаль одновременно с торможением отключает сцепление. Рычаг электрического переключения передач расположен на рулевой колонке. Переключение может выполняться вручную или полуавтоматически. В последнем случае рычагом выбирается желаемая передача (она может отличаться от текущей на несколько ступеней), после чего автомат сам переключает передачи, пока не будет достигнута заданная.

Гидросистема оснащена автоматами подъема стрелы из горизонтального положения на максимальную высоту и поворота ковша в заданное положение. Опускание стрелы с пустым ковшом может происходить при плавающем положении распределителя.

Современный типоразмерный ряд фронтальных погрузчиков JCB достаточно обширен, причем фирма, в отличие от конкурентов, никогда не стремилась к полной и быстрой замене всех выпускаемых моделей новыми. Такая маркетинговая политика позволяет англичанам плавно обновлять машинный парк своих клиентов, не ставя их в стрессовую ситуацию (пусть даже и воображаемую) приобретения абсолютно неизвестной машины.

Набор технических решений, используемых в конструкции фронтальных пневмоколесных погрузчиков JCB, традиционен. Дизельный двигатель передает момент на гидротрансформатор, затем на коробку переключения передач под нагрузкой, где карданные валы распределяют его между мостами и через дифференциал и планетарный бортовой редуктор подают на ведущее колесо. Колесные ступицы оборудованы многодисковыми маслопогруженными тормозами с гидроприводом.

В гидравлические контуры поршневых полостей цилиндров для подъема стрелы встроены азотные компенсаторы колебаний рабочего оборудования, возникающих при движении машины с полным ковшом по неровностям.

Электрический рычаг переключения передач встроен в рулевую колонку, а система управления коробкой передач допускает быстрый переход со 2-й передачи на 1-ю.

Рулевая гидросистема оснащена клапаном, обеспечивающим приоритетную подачу жидкости к цилиндрам поворота рамы.

|

В отличие от многих своих конкурентов JCB выпускает в одной типоразмерной группе погрузчики с Z-образными и H-образными механизмами поворота ковша, что, безусловно, расширяет возможность выбора для клиента.

История погрузчиков KAWASAKI насчитывает более 70 лет. Они первыми из японских машин приобрели многие атрибуты современного фронтального пневмоколесного погрузчика, в том числе ломающуюся раму, дисковые тормоза, Z-образный механизм поворота ковша. Типоразмерный ряд фронтальных погрузчиков фирмы довольно обширен как по количеству моделей, так и по перекрываемому диапазону масс.

Технические решения, используемые фирмой, традиционны и неоднократно описаны выше.

Землеройная и строительная техника KOMATSU, производством которой компания, существующая более 75 лет, занималась на протяжении всей своей истории, хорошо известна отечественному строителю с 60-х годов. Первые мощные бульдозеры-рыхлители KOMATSU появились в Сибири с началом разработки алмазных месторождений, когда возникла необходимость проведения больших объемов вскрышных работ в условиях вечной мерзлоты. Опыт сотрудничества оказался настолько удачным, что с тех пор марка KOMATSU стала в России синонимом эффективности и надежности.

Число моделей фронтальных погрузчиков, находящееся в производстве, свидетельствует, что этот вид машин является для корпорации одним из основных и, следовательно, его развитию уделяется серьезное внимание. Если судить по каталогам, 3-я серия колесных погрузчиков запущена в производство сравнительно недавно, что позволяет составить мнение о технических новинках, реализованных конструкторами компании в последние годы.

Прежде всего, следует отметить традиционные технические решения, сохраненные в новых моделях. К ним относятся «ломающаяся» рама, дизельный двигатель собственного производства, гидромеханическая трансмиссия с турботрансформатором и планетарной коробкой переключения передач под нагрузкой, мосты с главной передачей, дифференциалом и планетарным бортовым редуктором, ступичные многодисковые маслопогруженные тормоза и комфортабельная кабина с системами ROPS/FOPS, установленная на упруговязких шумо-,виброизоляторах.

|

Новыми, хотя и распространенными на многих погрузчиках, являются устройства, объединяющие расходы насосов, принадлежащих к разным системам, задающие конечное положение ковша, подавляющие азотными компенсаторами низкочастотные колебания груза при движении по неровной дороге. Сюда же можно отнести кнопочное понижение передачи со 2-й до 1-й при заполнении ковша с автоматическим повышением передачи при включении заднего хода и выбор автоматического или ручного режима работы коробки передач.

Уже привычно внимание к трудоемкости и простоте техобслуживания включая диагностические мероприятия, декларируемое (и конечно реализуемое) компанией, а также к мерам по снижению утомляемости оператора, продиктованное исключительно стремлением повысить эффективность использования машины и снизить вероятность страховых травматических случаев.

Безусловно, фронтальные пневмоколесные погрузчики фирмы LIEBHERR принадлежат к одному из самых представительных семейств в этом секторе рынка. Количество типоразмеров и весовой диапазон, перекрываемый ими, свидетельствуют, что фирма специализируется главным образом на моделях, находящих наибольший спрос в сфере строительства.

Знакомство с моделями погрузчиков, запущенными в производство относительно недавно, позволяет сделать вывод, что число традиционных технических решений, использованных конструкторами LIEBHERR в новой серии машин, значительно сократилось. К ним можно отнести общую компоновку, поворот изломом рамы, механическую трансмиссию от коробки передач до ведущих колес с дифференциалами и бортовыми редукторами, многодисковые маслопогруженные тормоза в ступицах, шумо- и виброизоляцию кабины, ее кондиционирование, а также эргономизацию интерьера и органов управления. Малые и средние модели по-прежнему выпускаются с двумя вариантами кинематики поворота ковша, все модели могут оснащаться узлом быстрого крепления сменных рабочих органов.

|

Технические новации в машинах нового поколения весьма значительны. Двигатель развернут радиатором к кабине, благодаря чему произошло смещение центра масс назад, уменьшилась масса дополнительных противовесов и увеличился угол съезда. На температурный режим работы двигателя это не повлияло, так как охлаждающий воздух поступает из боковых пазух.

Разворот двигателя стал возможным благодаря использованию гидрообъемной трансмиссии. В сочетании с автоматической коробкой передач это позволило приблизить тяговое усилие к максимальному значению без риска срыва в полное буксование, увеличить тяговый КПД, убрать педаль сцепления, снизив тем самым нагрузку на оператора. Автомат следит за правильностью выбора скоростного режима и поддерживает обороты двигателя в оптимальном диапазоне, сохраняя при этом необходимую силу тяги.

Широко используется метод ручного или автоматического подключения гидронасосов незагруженных систем к магистралям, нуждающимся в повышенной производительности.

Фирма демонстрирует результаты испытаний своих погрузчиков и погрузчиков других фирм в условиях реального строительства, подтверждающие, что комплекс этих и других конструктивных мероприятий позволил резко повысить экономичность работы машин LIEBHERR за счет сокращения времени цикла и 20% экономии расхода топлива.

Погрузчики фирмы Orenstein & Koppel AG практически не встречаются на наших просторах, поэтому интерес к ним может показаться академическим. Не следует, однако, упускать из виду, что эта мощная и авторитетная на мировом рынке компания расположена недалеко от нас, а ее финансовый и производственный потенциал вполне способен резко изменить ситуацию в свою пользу.

|

Впрочем фронтальные пневмоколесные погрузчики O&K технически почти полностью отвечают среднестатистическому представлению о машинах этого типа как концептуально, так и в части технических решений, положенных в основу устройства и функционирования всех основных агрегатов и узлов. Единственным, но чрезвычайно интересным отличием, представляется запатентованный и используемый фирмой оригинальный рычажный механизм поворота ковша, названный аббревиатурой LEAR и объединяющий, по утверждению авторов, преимущества Z-образного и H-образного механизмов.

Техника фирмы VOLVO – еще один весьма солидный участник российского рынка землеройного и строительного оборудования, а фронтальные пневмоколесные погрузчики всегда занимали в номенклатуре Volvo Construction Equipment почетное место. Учитывая более чем 165-летний опыт компании в производстве строительных машин, можно быть уверенным, что их качество действительно соответствует репутации, утвердившейся за продукцией VOLVO.

По конструкции фронтальные пневмоколесные погрузчики VOLVO вполне соответствуют уже сложившемуся у читателя образу машины с шарнирносочлененной рамой, дизельным двигателем (собственного производства), гидромеханической трансмиссией с турботрансформатором, дифференциалами и бортовыми редукторами, многодисковыми маслопогруженными ступичными тормозами, комфортабельной безопасной кабиной и развитой системой автоматизации рутинных и вспомогательных рабочих операций.

Самобытность этим погрузчикам придают, пожалуй, полностью блокируемые дифференциалы передних мостов и оригинальный механизм вращения ковша, скрывающий свои секреты под аббревиатурой TP. По уверениям создателей комплекс технических решений, реализованных в погрузчиках VOLVO, обеспечивает высокие усилия отрыва при сохранении ориентации рабочего органа в пространстве, идеальные условия для работы оператора, полный контроль за состоянием всех агрегатов, максимальную автоматизацию соблюдения скоростного и тягового режимов, быструю смену рабочих органов и низкую токсичность выхлопа.

|

Подводя итоги, нельзя удержаться от попытки сравнить между собой перечисленные погрузчики хотя бы по нескольким, основным показателям, хотя хорошо известно и неоднократно подтверждено опытом, что руководствоваться результатами таких сравнений следует с большой осторожностью.

Разделение на весовые группы, принятое при сравнении, условно и не опирается на рекомендации каких-либо стандартов. Поскольку большинство фирм выпускает погрузчики строительного размера – массой до 50 т, то в группу сравниваемых машин были включены именно такие машины.

Сравнение погрузчиков по удельной (на единицу массы) высоте выгрузки и удельному (на единицу массы) радиусу поворота успеха не имело, так как оказалось, что значения этих показателей у разных моделей с одним весом практически совпадают.

|

|

|

|

os1.ru

Погрузчик фронтальный | Петербургский тракторный концерн

Фронтальный погрузчик представляет собой машину, предназначенную для захвата, погрузки и дальнейшей транспортировки разных материалов, проведения землеройных и карьерных работ.

В строительстве одноковшовые погрузчики используются при складировании каменных материалов и разрыхленных грунтов в бурты, осуществлении погрузки кусковых и сыпучих материалов в транспортные средства для перевозки. Кроме того, эти машины применяются при распределении материалов, необходимых в дорожном строительстве, перевалке грузов, относящихся к категории штучных, проведении планировочных, зачистных работ.

Одноковшовые фронтальные погрузчики. Особенности устройства и применения

Фронтальные погрузчики классифицируются в зависимости от типоразмера, способа поворота, типов установленного ходового и рабочего оборудования. Главным элементом последнего является пространственная стреловая конструкция. Одна ее ось закрепляется на передней части рамы погрузчика, в то время как средняя часть опирается на штоки гидроцилиндров, отвечающих за подъем и опускание стрелы. В свою очередь, гидроцилиндры опираются на раму. На конце пространственной стреловой конструкции устанавливается фронтальный ковш. Его наклон регулируется одним либо парой гидроцилиндров.

Стандартные ковши, оснащенные прямыми режущими кромками, применяются при погрузке таких материалов, как глинистые грунты, гравий, песок (с насыпной плотностью порядка 1,4-4,8 т/м^3). Иногда такие ковши оборудуются 2-хсторонней сменной режущей кромкой, которая может состоять из отдельных сегментов либо быть сплошной. Режущая кромка выполняется из износостойкой упрочненной стали, обладающей очень высоким показателем твердости. Для увеличения высоты выгрузки используются челюстные ковши, которые, к тому же, позволяют одноковшовым погрузчикам толкать и разравнивать грунт слой за слоем, осуществлять планировку поверхности, производить захват штучных и сыпучих грузов. Для управления челюстями погрузчик оборудуется дополнительными гидроцилиндрами, а также специальным гидравлическим контуром.

При работе с крупными кусками каменных материалов применяют ковши с прямой либо треугольной режущей кромкой, обладающие повышенной прочностью. Ковши повышенной вместимости (примерно в полтора-два раза больше обычных) пускают в работу при погрузке снега, торфа, всевозможных сельскохозяйственных грузов, угля, бытовых отходов, древесной щепы. В комплекте со многими современными одноковшовыми фронтальными погрузчиками идет набор сменного оборудования, включающий в себя не только всевозможные ковши, но и крановые стрелы, вилочные захваты, трубозахваты, вилы для корчевки, челюстные захваты, асфальтовые резаки, щетки для подметания и т.д. Нынешние модели погрузчиков оснащаются быстроразъемными соединениями, благодаря чему замена одного рабочего органа машины на другой происходит за минимальный период времени (всего лишь несколько минут). Это полезное приспособление монтируется между рабочим органом и консолью стрелы. Оно может приводиться в работу машинистом погрузчика вручную либо из кабины (в случае с гидравлическим управлением).

Существуют пневмоколесные и гусеничные погрузчики. Именно тип ходового оборудования во многом определяет назначение машины. Гусеничный погрузчик является отличным решением при проведении работ в тяжелых условиях, когда имеется необходимость в максимальном напорном усилии. Машины на пневмоколесном ходу обычно используются для менее тяжелых условий работы. Такие погрузчики отличаются хорошей маневренностью, которая в настоящее время является одним из главных требований, предъявляемых к рассматриваемым машинам.

Рабочий цикл одноковшового погрузчика включает в себя регулярные челночные перемещения с грузом и без него на сравнительно малые расстояния (обычно не больше тридцати метров), а также крутые развороты. Именно с этим связан тот факт, что даже незначительное сокращение промежутков времени, необходимых на такие процедуры, как трогание машины с места, поворот и торможение, способствует существенному увеличению производительности агрегата.

Во многих современных пневмоколесных погрузчиках высокая маневренность достигается благодаря наличию шарнирно-сочлененной рамы, состоящей из передней и задней рам, которые шарнирно соединяются с вертикальной осью. К передней раме крепятся рабочее оборудование, передний мост, а также гидросистема управления. Задняя рама является опорой для двигателя, заднего моста, трансмиссии и кабины машиниста. Фиксация и возможность поворота рам относительно друг друга обеспечиваются парой гидроцилиндров, которые управляются рулевой системой следящего типа. Угол излома обычно находится в пределах от 25 до 45 градусов в каждую из сторон, однако чаще всего он составляет 40 градусов.

Благодаря тому, что все колеса традиционного одноковшового погрузчика ведущие, его общая масса, а также вес перевозимого материала принимают участие в создании тягового усилия. Результатом этого становятся повышение степени заполнения ковша и увеличение скорости выполнения данной процедуры. На некоторых моделях погрузчиков кабины устанавливаются на передней полураме. За счет этого уменьшается влияние шума и вибрации силового агрегата на машиниста.

Большинство пневмоколесных машин комплектуется гидромеханической трансмиссией, состоящей из мостов, обладающих повышенной прочностью, с целиком разгруженными полуосями, дифференциалами блокируемыми либо повышенного трения. В некоторых случаях КПП оборудуется автоматической системой выбора скорости в зависимости от такого показателя как величина рабочих нагрузок. В наши дни одноковшовые погрузчики нередко оснащаются гидрообъемными трансмиссиями. Гидромотор с насосом располагаются между коробкой передач и силовой установкой. В этом случае достигается увеличение КПД, двигатель работает в оптимальном режиме, уменьшается удельный расход топлива, а также становятся лучше шумовые характеристики механизма трансмиссии.

На нынешних моделях фронтальных погрузчиков устанавливаются автоматические системы, которые снимают с машиниста заботу о ряде рутинных операций, касающихся управления рабочим процессом машины. Управление погрузчиком существенно облегчается благодаря адаптации скорости к нагрузкам, возвращению ковша в исходное положение, перераспределению гидравлических потоков, диагностике текущего состояния механизмов, наличию кнопочного переключения на низшую передачу.

Утомляемость оператора погрузчика значительно снижается за счет совмещения операций. Например, если машинист нажимает на педаль тормоза, то параллельно с началом процесса торможения происходит отключение механизма сцепления. В кабине фронтального погрузчика устанавливается подрессоренное кресло, которое можно регулировать в зависимости от массы тела и роста машиниста. Кроме того, имеется возможность регулировки положения рулевой колонки. В погрузчиках, выпускаемых в настоящее время, используется минимальное количество джойстиков (рычагов управления), обеспечиваются 2 типа наружного освещения (транспортное и рабочее), устанавливается предупредительная световая сигнализация.

petertraktor.ru

технические характеристики, гидравлика, расход топлива

Погрузчики Амкодор 342в – это одноковшовые машины фронтального типа на колесном ходу. Выпускает их белорусский холдинг «Амкодор» — предприятие, являющееся одним из популярных производителей спецтехники. Оно создано в 1991 году на основе завода «Ударник», входящего в советские времена в структуру Минстройдормаш. Еще тогда белорусская техника привлекала потребителей простотой и надежностью конструкции. Сейчас минские погрузчики по-прежнему весьма востребованы.

Область использования погрузчика Амкодор 342в

Спецтехника на колесном ходу является наиболее универсальной и маневренной, поэтому погрузчик Амкодор 342в находит применение во многих сферах. Он может работать как на улице, так и внутри склада или ангара. Подобные машины часто используют дорожники, строители, коммунальщики. Не лишними они являются и в карьерах, и на предприятиях нефтегазовой отрасли. Зачастую их используют в качестве буксира вместо трактора.

Основным рабочим органом погрузчика является ковш шириной 2,55 м и объемом 2,3 кубометра. Он позволяет загружать всевозможные стройматериалы и сыпучие вещества (весом до 4 т) в кузов грузового автомобиля, а также выгружать их и перевозить на некоторое расстояние.

Также фронтальный погрузчик амкадор дает возможность выполнять землеройные работы (при условии достаточно рыхлого грунта). Ковш при необходимости можно снимать и заменять (в частности, существуют съемные ковши объемом от 1,9 до 4,2 кубометра).Выпускаются и другие сменные рабочие органы, увеличивающие функциональность агрегата:

- Поменяв ковш на грузовые вилы, получаем хорошего помощника в сельском хозяйстве или на складе.

- Прицепив отвал для снега, используем погрузчик для очистки заснеженных дорог и территории от наледи и сугробов.

- Закрепив бульдозерный отвал, с успехом пользуемся машиной для землеройных работ.

- Безблочной крановой стрелой можно поднимать грузы на определенную высоту.

- Еще несколько удобных приспособлений: стогометатель, захваты лаповый (применяется для погрузки сена и силоса) и челюстной (для подъема и захвата бревен и прочих длинномеров).

Особенности модели

Мощный двигатель и широкие шины делают ход погрузчика плавным, а проходимость – повышенной (даже там, где поверхность почвы ухабистая или вязкая). Благодаря конструкции рамы шарнирно-сочлененного типа машина получилась маневренной и быстрой. При этом тормозит она мгновенно – этому способствует отличная барабанная система торможения.

Фото фронтального погрузчика Амкадор 342в

Позаботился производитель и о машинисте. Внутри кабины оборудована система отопления для работы в холодную погоду. А на случай жары имеется вентилятор. Предусмотрена защита места работы оператора от таких опасных случайностей, как падение посторонних предметов или опрокидывание. Так что работать на такой машине комфортно и безопасно.

Конструкция

Компактный и мощный погрузчик оснащен рычажной системой размещения оборудования Z–образного типа, что обеспечивает отличную функциональность во время землеройных и карьерных работ. Высота подъема ковша – более трех метров, а вылет его кромки – около метра. Шестиметровый радиус поворота – отличный показатель. Впечатляет и двенадцатитонное вырывное усилие.

Рама, управляющая рулем, двигается с помощью гидравлического привода и обратной гидравлической связи. Гидравлика – двухнасосная, с двухзолотниковым гидрораспределителем. У погрузочного оборудования имеется один гидравлический цилиндр, управляющий поворотом ковша. После того, как будет произведена разгрузка, кинематика рабочих механизмов опускает ковш вниз.

Дизельный двигатель обладает мощностью в 155 лошадиных сил. Расход топлива у погрузчика достаточно экономный – это дает гидромеханическая объемная трансмиссия.

Гидробак вмещает 110 л горючего, топливный бак – 215 л. Формула по определению расхода топлива выглядит так:P=0,7хRхN (единицы измерения — кг/час).

Здесь R (измеряется в гкВт/час) – показатель удельного расхода топлива, N (измеряется в лошадиных силах) – мощность двигателя.

Технические характеристики

Технические характеристики модели Амкодор 342в представлены в таблице:

| Наименование | Значение | Ед. измерения |

| Грузоподъемность | 4 | т |

| Вместимость ковша (основного) | 2,3 | м3 |

| Ширина острой кромки | 2,5 | м |

| Вылет ковшовой кромки | 1,1 | м |

| Разгрузочная высота | 3,1 | м |

| Величина радиуса поворота | 6,0 | м |

| Нагрузка опрокидывания | 80 | кН |

| Усилие выравнимания | 120 | кН |

| Вес (эксплуатационный) | 11,5 | т |

| Тип двигателя | дизельный, Д-260.1 | |

| Мощность двигателя | 114 | кВт |

| Скорость (максимум) | 37 | км/ч |

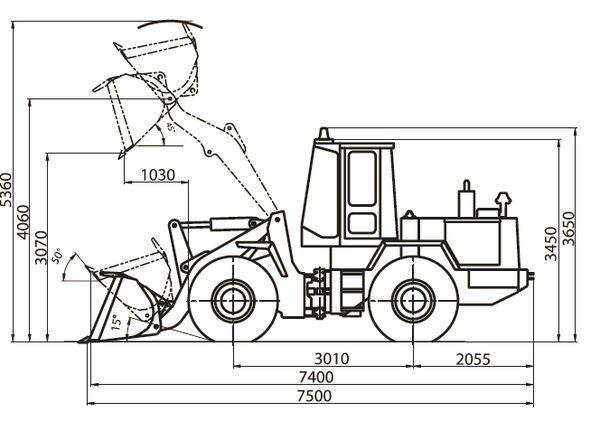

| Длина (по острию ковша) | 7,5 | м |

| Ширина | 2,5 | м |

| Высота (по размеру кабины) | 3,45 | м |

| Продолжительность подъема | 5,6 | с |

| Продолжительность разгрузки | 1,2 | с |

| Продолжительность опускания | 3,3 | с |

Амкодор 342в-01

Данная модификация погрузчика по основным параметрам аналогична базовой модели. Ее отличие в меньшем объеме ковша, менее компактных размерах (в частности, длине), меньшему вырывному усилию. Зато увеличились вылет ковшовой кромки и радиус поворота. Благодаря удлинению стрелы стало возможным грузить сыпучие материалы, а также зерно на большую высоту. То есть для этого можно использовать машины с высокими бортами. Аграрии оценили данную модель по достоинству.

Схема погрузчика амкадор 342в-01

| Наименование | Значение | Ед. измерения |

| Грузоподъемность | 3,3 | т |

| Вместимость ковша (основного) | 1,9 | м3 |

| Ширина острой кромки | 2,5 | м |

| Вылет ковшовой кромки | 1,1 | м |

| Разгрузочная высота | 3,5 | м |

| Величина радиуса поворота | 6,2 | м |

| Нагрузка опрокидывания | 67 | кН |

| Усилие вырывания | 92 | кН |

| Вес (эксплуатационный) | 11,7 | т |

| Тип двигателя | дизельный, Д-260.1 | |

| Мощность двигателя | 114 | кВт |

| Скорость (максимум) | 37 | км/ч |

| Длина (по острию ковша) | 7,9 | м |

| Ширина | 2,5 | м |

| Высота (по размеру кабины) | 3,45 | м |

| Продолжительность подъема | 5,6 | с |

| Продолжительность разгрузки | 1,2 | с |

| Продолжительность опускания | 3,3 | с |

НА видео фронтальный погрузчик амкадор:

allspectech.com

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)