|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Термины и определения допусков и посадок | Мир сварки. Что называется допуском

3.3 Основные понятия о допусках и посадках

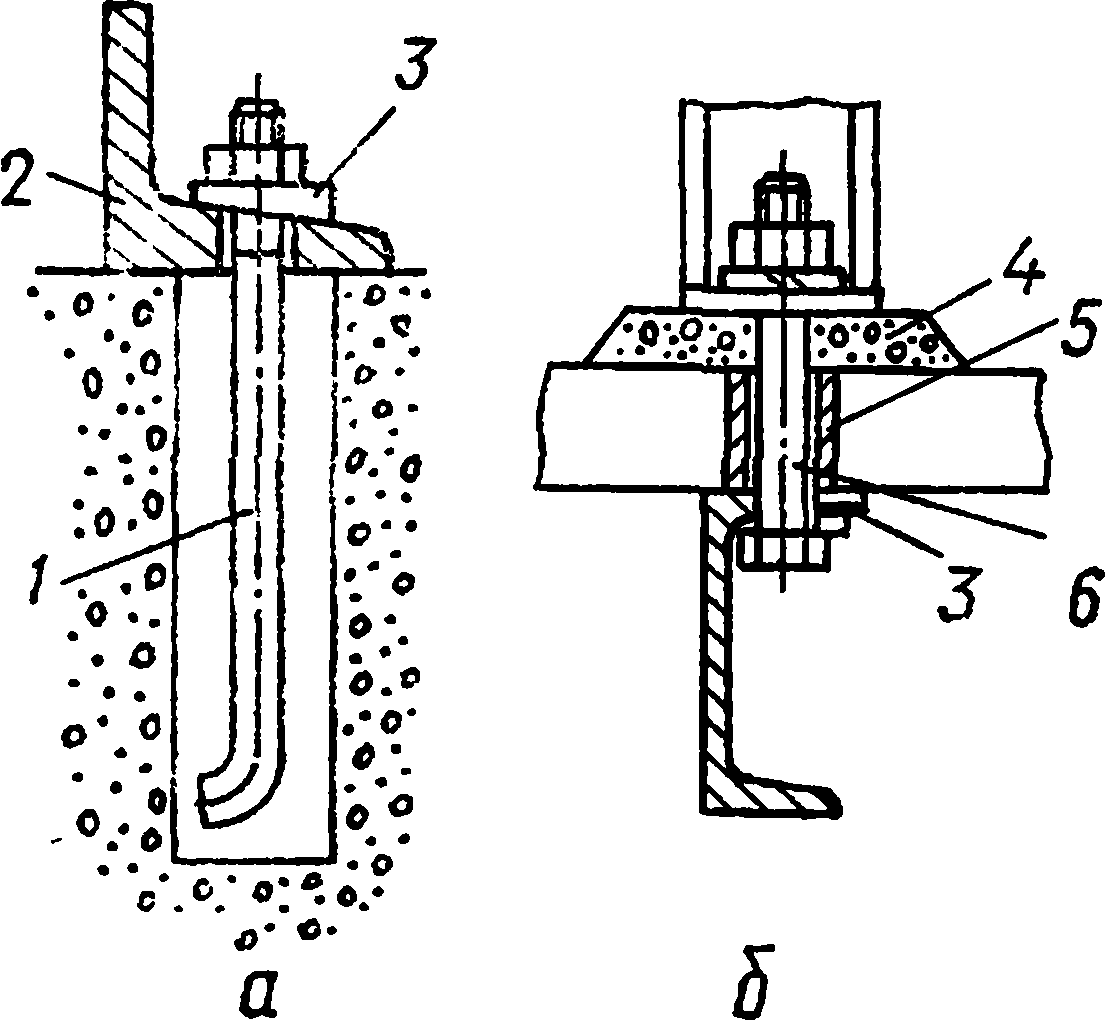

При сборке 2-х деталей, входящих одна в другую, различают охватываемые и охватывающие поверхности, смысл которых ясен по названию.

Охватывающую поверхность называют отверстием, охватываемую - валом.

Например, внутренняя цилиндрическая поверхность втулки и поверхность шпоночного паза – охватывающие поверхности, отверстия; наружная цилиндрическая поверхность втулки и поверхность шпонки – охватываемые поверхности, валы.

Разность между размерами охватывающей и охватываемой поверхностями (между размерами отверстия и вала) определяет характер соединения деталей или посадку, т.е. большую или меньшую степень подвижности деталей или степень прочности соединений (для неподвижных соединений).

Если размер отверстия D больше размера вала d, то положительная разность между ними, характеризующая степень подвижности (свободы относительного перемещения) называется зазором S:

S = D – d; D d; S0. (3.8)

Если размер вала d больше размера отверстия D, то положительная разность между ними, характеризующая степень прочности соединения, называется натягом N:

N = d – D; d D; N0. (3.9)

Натяг (при необходимости) можно выразить как отрицательный зазор и наоборот:

S= -N;N= -S. (3.10)

Номинальный размер – основной расчетный размер, округленный до стандартного. Номинальные размеры отверстия и вала в посадке проставляются на чертеже и от него отсчитываются отклонения, которые приведены в таблице стандартов по допускам.

Номинальные размеры (при округлении после расчета на прочность, жесткость, устойчивость ...) выбираются по ГОСТ 6636-69* “Нормальные линейные размеры”. Использование только стандартных линейных размеров приводит к уменьшению типоразмеров заготовок, режущих, мерительных инструментов и удешевлению производства.

По ГОСТу предусмотрен диапазон размеров от 0,001 до 20000 мм, построенных на базе предпочтительных чисел. Установлено четыре ряда размеров, возрастающих по геометрической прогрессии со знаменательными =; ; ; . Ряды обозначаются Ra5, Ra10, Ra20, Ra40. Наибольшее число размеров в последнем ряду, наименьшее – в первом. При выборе номиналов каждый предыдущий ряд надо предпочитать последующему.

Действительным размером называется размер, полученный в результате измерения с допустимой погрешностью.

Размеры между которыми должен находиться (или быть равным) действительный размер годных деталей в партии называются предельными – соответственно наибольший предельный Dmax, dmax и наименьший предельный Dmin, dmin.

Для упрощения на чертежах и в таблицах ставят вместо предельных размеров соответствующие предельные отклонения – верхнее и нижнее.

Верхнее отклонение (ES, es) – алгебраическая разность между наибольшим предельным размером и номинальным размером соединения.

ES = Dmax - dнс; (3.11)

еs = dmax - dнс, (3.12)

где dнс – номинальный диаметр соединения.

Нижнее отклонение (EI, ei) – алгебраическая разность между наименьшим предельным размером и номинальным размером соединения:

EI = Dmin - dнс; (3.13)

ei = dmin - dнс. (3.14)

Отклонения могут быть положительными, отрицательными или равными нулю.

Допуском размера Т называется разность между предельными размерами:

ТD = Dmax - Dmin; (3.15)

Тd = dmax - dmin. (3.16)

Допуск – величина всегда положительная, поэтому он указывается в документах без знака.

Подставляя в выражения (3.15) и (3.16) значения предельных размеров, выраженные через отклонения и номинал, определим:

ТD= (ES + dнс) - (EI + dнс) = ES – EI; (3.17)

Тd= (еs+ dнс) – (ei + dнс) = еs - ei. (3.18)

Допуск равен разности предельных отклонений (со своим знаком!).

Допуск характеризует точность размера. Чем меньше допуск, тем выше точность, меньше возможный диапазон изменения размеров в партии и наоборот. Величина допуска влияет на эксплуатационные свойства соединения и изделия, а также на трудоемкость изготовления и себестоимость детали. Изготовление деталей с меньшим допуском требует применения более точного оборудования, точных средств измерения, приспособлений, соответствующих режимов обработки, что удорожает изделие.

При сборке деталей (например, вал соединяют с втулкой), изготовленных в пределах допуска, в зависимости от случайных сочетаний размеров отверстий и валов могут быть получены различные посадки. Их обычно разделяют на посадки с зазором (S), натягом (N), переходные (N-S).

Посадкой с зазоромназывают посадку, при которой во всех соединениях на сборке обеспечиваются зазоры. Аналогично определяютсяпосадки с натягом.

Переходнойназывается посадка, при которой у некоторой части соединений на сборке получаются зазоры, а у остальных – натяги.

Каждая посадка характеризуется предельными (наибольшими, наименьшими) зазорами или натягами, значение которых определяется предельными размерами деталей.

Наименьший зазор Sminв соединении образуется, если в отверстие с размером Dminбудет установлен вал с размером dmax:

Smin=Dmin-dmax(3.19)

или

Smin= (EI + dнс) – (еs+ dнс) = EI – еs. (3.20)

Наибольший зазор Smaxв соединении получится, если в отверстие с наибольшим предельным размером Dmaxбудет установлен вал с наименьшим предельным размером dmin:

Smax=Dmax-dmin(3.21)

или

Smax = (ES + dнс) - (ei + dнс) = ЕS - ei. (3.22)

Аналогично,

Nmin = dmin - Dmax = ei – ES = - Smax; (3.23)

Nmax = dmax- Dmin = еS – EI = - Smin. (3.24)

Средний зазор или натяг равен:

Sc(Nc) = . (3.25)

Диапазон изменения зазора или натяга определяет допуск зазора, натяга или посадки (ТS, TN).

Допуск посадки (ТS, TN) – разность между предельными зазорами или натягами:

ТS = (TN) = Smax(Nmax) - Smin(Nmin). (3.26)

В это выражение вместо Smax , Sminподставим их значения по (3.20), (3.22):

TS = (ES – ei) – (EI – es) = (ES – EI) + (es – ei) = TD + Td. (3.27)

Таким образом, допуск посадки равен сумме допусков отверстия и вала.

Аналогично,

TN = Nmax – Nmin = TD + Td. (3.28)

Представим себе, что имеется партия втулок и валов, которые необходимо собрать. В этой партии втулок с наибольшими размерами Dmax будет очень мало (например, 1 из 100 штук), аналогично – в партии валов с наименьшими размерами dmin будет также мало (например, 1 из 100). Естественно предположить, что сборщик, без подбора выбирая детали и собирая соединения, вряд ли одновременно возьмет детали с размерами Dmax и dmin (вероятность этого события для нашего примера 1/1001/100 = 1/104). Вероятность такого события очень мала, поэтому на сборке практически не будет соединений с зазором, равном Smax. По тем же причинам на сборке практически не будет соединений с зазором, равном Smax.

Для того, чтобы определить величины наибольших и наименьших (вероятностных) зазоров, получающихся на сборке, подойдем к этой инженерной задаче с позиций теории вероятностей.

Предполагаем, что распределение размеров деталей следует нормальному закону и допуск на изготовление равен размаху размеров при изготовлении, т.е. Т = 6. Предполагаем также, что подбора деталей при сборке не производят (сборка случайна).

Известно, что композиция (объединение) двух нормальных законов также дает нормальный закон. Следовательно, распределение значений зазоров (натягов) следует нормальному закону.

Из курса теории вероятности известно, что математическое ожидание суммы случайных величин равно сумме их математических ожиданий. Действительные размеры деталей являются случайными величинами, математические ожидания которых будут близки к средним размерам в партии.

Математическое ожидание суммы случайных размеров есть математическое ожидание зазора:

М S = M D + M -d . (3.29)

Тогда

Sc = Dc - dc, (3.30)

где Sc, Dc, dc – средние значения зазора, размеров отверстия и вала.

Дисперсия суммы независимых случайных величин равна сумме их дисперсий. Дисперсия D есть среднее квадратическое отклонение в квадрате:

D S = DD + D d; (3.31)

. (3.32)

Тогда, принимая T = 6, получим:

ТS = . (3.33)

С вероятностью Р = 0,9973 значения действительных зазоров будут находиться в пределах:

. (3.34)

Тогда наибольший вероятностный зазор будет равен:

, (3.35)

а наименьший вероятностный зазор:

. (3.36)

Выражения (3.35) и (3.36) приблизительны (ранее было оговорены условия их получения). Более точно эти значения будут определены в разделе “Размерные цепи”.

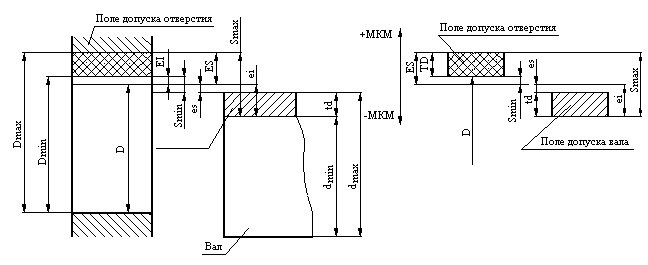

Для упрощения расчетов допусков и посадок используют схемы расположения полей допусков. Построения на них проводят относительно линии номинала, обозначенной 0 – 0. Линии предельных и номинального размеров отложены от одной границы.

Следовательно, линии размеров, больших номинального, будут расположены выше линии 0 – 0, а линии размеров, меньших номинального – ниже.

Вверх от линии 0 – 0 в выбранном масштабе показывают положительные отклонения, вниз – отрицательные. Две линии предельных размеров или предельных отклонений отверстия и вала образуют два поля допуска, которые обозначают в виде прямоугольников (по длине масштаб прямоугольника произволен). Полем допуска называется зона изменения размеров, заключенная между линиями верхнего и нижнего отклонений (или соответствующих размеров). Поле допуска – понятие более широкое, чем допуск. Оно характеризуется не только значением допуска, но и расположением его относительно номинала. Различные (по расположению) поля допусков могут иметь один и тот же допуск.

В посадках с зазором поле допуска отверстия расположено выше поля допуска вала, в посадках с натягом поле допуска отверстия должно располагаться ниже поля допуска вала. В переходных посадках поля допусков должны перекрываться.

studfiles.net

Допуск - это... Что такое Допуск?

в машиностроении, интервал, в котором допускается отклонение числовой характеристики параметра от его номинального (расчётного) значения. Д. задают на геометрические параметры деталей машин и механизмов (линейные и угловые размеры, форму и расположение поверхностей и др.), на механические, физико-химические и др. параметры (например, электрическое сопротивление, твёрдость, процентное содержание химических элементов в материалах и т.д.).

Д. указывают в стандартах, технических требованиях или на чертежах изделий в виде двух предельных размеров (наибольшего и наименьшего), между которыми находится действительный размер, т. е. размер, определённый измерением (рис. 1). Вместо предельных размеров в технической документации обычно указывают номинальный размер, полученный из расчёта на прочность, жёсткость и т. д. с учётом функционального назначения изделия, и два предельных отклонения — верхнее и нижнее, равные соответственно алгебраической разности наибольшего или наименьшего предельных размеров и номинального размера. Т. о., в узком смысле слова Д. — разность между наибольшим и наименьшим предельными размерами или между верхним и нижним отклонениями. Например, если задана твёрдость поверхности детали 62—64 HRC, то Д. твёрдости равен 2 HRC; если задан размер детали 60-0,1-0,3 то Д. размера равен 0,2 мм. Любое значение параметра, оказывающееся в заданном интервале, является допустимым.

Наиболее широко понятие Д. распространено в машиностроении, где Д. устанавливают для обеспечения необходимого качества изделий и взаимозаменяемости (См. Взаимозаменяемость) деталей или целых узлов машин и механизмов. Д. характеризует уровень требований к точности изготовления деталей. От него зависит выбор метода обработки, оборудования и способов контроля и в конечном итоге стоимость изготовления. На практике не стремятся получить идеальные детали, т.к. это невозможно по условиям технологии и методам контроля и необязательно для обеспечения правильной работы машины или механизма. Кроме Д. на изготовление, устанавливают Д. на изменение характеристик изделий в процессе эксплуатации.Все детали машин подвижно или неподвижно соединены друг с другом. Д. на сопрягаемые детали определяет характер их соединения, т. е. большую или меньшую свободу их относительного перемещения или степень сопротивления взаимному смещению, или посадку. В соединении двух деталей различают охватывающую поверхность, называемую в общем случае отверстием, и охватываемую поверхность, называемую валом. Посадка определяется разностью размеров отверстия и вала. Размер отверстия может быть больше размера вала, тогда разность между ними называется зазором. Если размер вала до сборки деталей больше размера отверстия, то разность между ними называется натягом. Действительный зазор (или натяг) должен находиться между двумя предельными значениями: наибольшим и наименьшим зазорами (или натягами). Разность между предельными зазорами (или натягами) называется допуском посадки. Существуют 3 группы посадок: подвижные (свободные), прессовые и переходные. Первые характеризуются гарантированным наименьшим зазором в соединении. К этой группе относятся также так называемые скользящие посадки, в которых гарантированный зазор равен нулю. Посадки с зазором применяют, как правило, в подвижных соединениях, а в неподвижных соединениях — для облегчения сборки деталей. В последнем случае детали дополнительно закрепляют. В таких соединениях, как подшипниковая цапфа, вращающаяся во втулке, зазор обеспечивает необходимую свободу взаимного перемещения деталей. Посадки с натягами характеризуются гарантированным (наименьшим) натягом. Эти посадки применяют в неподвижных соединениях, передающих нагрузки (осевое усилие или крутящий момент), причём неподвижность обеспечивается, как правило, без дополнительного крепления деталей, за счёт деформации поверхности. Пример такой посадки — соединение зубчатого венца со стальной или чугунной ступицей. Соединение с натягом осуществляется под прессом или при нагревании охватывающей детали и охлаждении охватываемой. В переходных посадках возможно получение как зазоров, так и натягов. Эти посадки применяют для неподвижных соединений деталей, когда требуется их хорошее взаимное центрирование и разборка соединения при монтаже, осмотрах и ремонте (например, соединение зубчатого колеса с валом редуктора). Детали, передающие нагрузки, обычно дополнительно закрепляют шпонками, штифтами, болтами и др.

В зависимости от выбранной посадки предельно допустимые отклонения могут быть положительными или отрицательными. При графическом изображении Д. и посадок от линии, условно изображающей номинальный размер детали или соединения (нулевой линии), можно отложить в принятом масштабе предельные отклонения отверстия и вала (положительные вверх, отрицательные вниз). Зону, заключённую между этими линиями, называют полем допуска размера (рис. 2). Сравнение взаимного положения полей Д. позволяет определить посадку для данного соединения.

Посадки и Д. в СССР регламентированы стандартами и представлены в виде таблиц, составленных на основе закономерно построенных рядов предельных отклонений валов и отверстий. Система Д. и посадок сводит всё многообразие возможных Д. к минимуму, удовлетворяющему потребностям проектирования и производства, что создаёт предпосылки для унификации изделий, уменьшения номенклатуры инструментов (например, развёрток, калибров) и др. технологической оснастки, сокращает сроки проектирования и период подготовки производства. Таблицы стандартных отклонений построены по системе отверстия и по системе вала. В системе отверстия основной деталью является деталь с отверстием и его номинальный размер и отклонения для всех посадок одни и те же. Посадки получаются за счёт изменений предельных отклонений вала (посадочной детали). В системе вала основной деталью служит вал, а посадочной — деталь с отверстием. В стандартах на Д. и посадки предусмотрено несколько классов точности (См. Классы точности), в которых Д. увеличивается с ростом номинального размера в соответствии с так называемой единицей допуска. Один и тот же размер в разных классах точности имеет разные Д., составляющие обычно геометрическую прогрессию со знаменателем 1,6.Д. и посадки обозначают на чертежах, в технической документации, ГОСТах с помощью букв и цифр. Например, основное отверстие 3-го класса точности обозначают А3, а основной вал того же класса точности В3. На сборочном чертеже указывают также посадку, например ∅ 8 А4/С3 обозначает соединение со скользящей посадкой вала по 3-му классу точности (С3), с отверстием по 4-му классу точности (А4).

Из общего числа стандартных полей Д. (предельных отклонений) выделен сокращённый набор, рекомендованный для первоочередного применения. Эти поля называются предпочтительными. Стандарты устанавливают Д. и посадки не только для цилиндрических, но и для конических деталей, резьбовых (шпоночных, шлицевых соединений зубчатых передач и др.).

Лит.: Апарин Г. А., Городецкий И. Е., Допуски и технические измерения, 4 изд., М., 1956; Приборостроение и средства автоматики. Справочник, т. 1, М., 1963; Мягков В. Д., Допуски и посадки. Справочник, 4 изд., М.—Л., 1966; Якушев А. И., Основы взаимозаменяемости и технические измерения, 2 изд., М., 1968.

И. В. Дунин-Барковский.

Рис. 1. Графическое изображение предельных размеров (а) и предельных отклонений — допусков — вала и отверстия (б).

Рис. 2. Графическое изображение полей допусков в системе отверстия (а) и в системе вала (б).

dic.academic.ru

21. Основные понятия и определения по допускам и посадкам. Допуски, посадки и технические измерения.

21. Основные понятия и определения по допускам и посадкам. Допуски, посадки и технические измерения.Поверхности, размеры, отклонения и допуски. Поверхности деталей бывают сопрягаемыми и несопрягаемыми, или свободными. При этом они могут быть цилиндрическими, плоскими, коническими, эвольвентными, сложными (шлицевые, винтовые) и др. Со-прягаемыми называют поверхности, по которым детали соединяются в сборочные единицы, а сборочные единицы — в механизмы. Несопрягаемыми, или свободными, — конструктивно необходимые поверхности, не предназначенные для соединения с поверхностями других деталей.

Внутренние цилиндрические поверхности, а также внутренние поверхности с парал-лельными плоскостями (отверстия в ступицах, шпоночные пазы и пр.) являются охватывающими (их условно называют отверстиями; диаметры отверстий обозначают буквой D). Наружные отверстия (цилиндрическая поверхность вала, боковые грани шпонок) являются охватываемыми (их условно называют валами и обозначают буквой d).

Размеры — это числовое значение линейной величины (диаметра, длины и т.д.), они делятся на номинальные, действительные и предельные. В машино и приборостроении все размеры в технической документации задают и указывают в миллиметрах.

Номинальный размер (D) — размер, относительно которого определяют предельные размеры и отсчитывают отклонения. Номинальные размеры являются основными размерами деталей или их соединений. Сопрягаемые поверхности имеют общий номинальный размер.

Действительный размер (Dr, dr) — размер, установленный измерением с допустимой погрешностью. Погрешностью измерения называется отклонение результата измерения от истинного значения измеряемой величины. Погрешность измерения, а следовательно, и выбор измерительных средств необходимо согласовывать с точностью, которая требуется для данного размера.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действи¬тельный размер. Больший из двух предельных размеров называют наибольшим предельным размером (Dmax, dmax), а меньший — наименьшим предельным размером (Dmin, dmin) Предельные размеры позво¬ляют оценивать точность обработки деталей.

Отклонение — это алгебраическая разность между действительным и соответствующим номинальными размерами. Отклонения отверстий обозначают буквой E, валов — e.

Действительное отклонение (Er, er) равно алгебраической разности действительного и номинального размеров: Er = Dr — D; er = dr — d.

Предельное отклонение равно алгебраической разности предельного и номинального размеров. Различают верхнее, нижнее и среднее отклонения. Верхнее (ES, es) равно алгебраической разности наибольшего предельного и номинального размеров: ES = Dmax — D; es = dmax — D.

Нижнее отклонение (EI, ei) равно алгебраической разности наименьшего предельного и номинального размеров: EI = Dmin — D; ei = Dmin — D.Среднее отклонение (Em, em) равно полусумме верхнего и ниж¬него отклонений: Em = 0,5 (ES + EI), em = 0,5 (es + ei).Пример. Определить предельные и средние отклонения для штифтов, у которых D = 20 мм, dmax = 20,01 мм и dmin = 19,989 мм.

Решение. Верхнее отклонение es = dmax — D = 20,01 — 20 = 0,01 мм; нижнее отклонение ei = dmin — D = 19,989 — 20 = -0,011 мм; среднее отклонение em = 0,5 (es + ei) = 0,5 + 0,01 (-0,011) = -0,0005мм.Так размер штифта D = 20 мм с отклонениями на чертеже запишем следующим образом: 20 .Действительные размеры годных деталей должны находиться в допустимых пределах, которые в каждом конкретном случае определяются предельными размерами или предельными отклонениями. Отсюда такое понятие как допуск размера.

Допуск (T — общее обозначение, TD — отверстия, Td — вала) равен разности наибольшего и наименьшего предельных размеров: TD = Dmax — Dmin; Td = dmax — dmin; TD = ES — EI; Td = es — ei.Допуск всегда является положительной величиной независимо от способа его вычис-ления. На чертежах допуск указывают только через предельные отклонения, например: 10 .Графическое изображение допусков и отклонений. Для наглядности допуски и от-клонения на деталях и соединениях изображают графичес¬ки (рис. 41).

Рис. 41. Типовые примеры графического изображения допусков и отклонений.

Для графического построения полей допусков и посадок проводят горизонтальную линию 00, называемую нулевой. Нулевая — это линия, положение которой соответствует номинальному размеру и от которой откладываются предельные отклонения размеров. По-ложительные отклонения — вверх от нулевой линии, отрицательные — вниз.

Для графического построения полей допусков и посадок проводят горизонтальную линию 00, называемую нулевой. Нулевая — это линия, положение которой соответствует номинальному размеру и от которой откладываются предельные отклонения размеров. По-ложительные отклонения — вверх от нулевой линии, отрицательные — вниз.Поле допуска — поле, ограниченное верхним и нижним отклонения¬ми. Оно опре-деляется величиной допуска и его положением относитель¬но номинального размера. При графическом изображении поля допусков показывают зоны, которые ограничены двумя ли-ниями, проведенными на расстояниях, соответствующих верхнему и нижнему отклоне¬нию.На схемах указывают номинальный D и предельные (Dmax, Dmin, dmax, dmin) размеры, предельные отклонения (ES, EI, es, ei) поля допусков и другие параметры.

Понятия о посадках и допуске посадки. Если у соединяемых между собой деталей размер отверстия больше размера вала, то в соединении будет зазор (S). Если же размер ва-ла больше размера отверстия, то в соединении будет натяг (N). Зазором называется по-ложительная разность между размерами отверстия и вала S = D — d (рис. 42, а). а натягом — положительная разность между размером вала и отверстия N = d — D (рис. 42, б).

Рис. 42. Посадки с зазором (а) и натягом (б).

Характер соединения двух деталей, зависящий от величины зазора или натяга, полученного при сборке узла, называется посадкой.

В машинах и приборах требуются посадки с различными зазорами и натягами. В тех случаях, когда одна деталь должна перемещаться относительно другой без качки, следует иметь очень малый зазор: для того чтобы одна деталь могла свободно вращаться в другой (например, вал в отверстии), зазор должен быть больше. Если соединенные вал и втулка представляют собой как бы одно целое, они соединены с натягом и не могут перемещаться относительно друг друга.Посадки подразделяют на три вида: подвижные, обеспечивающие зазор в соединении: неподвижные (прессовые), обеспечивающие натяг в соединении; переходные, ко-торые наз¬ваны так потому, что до сборки вала и втулки нельзя сказать, что будет в соединении — зазор или натяг, так как заданные отклонения на вал и отверстие перекрывают друг друга.В зависимости от использованного допуска у той и другой детали при переходной посадке может оказаться, что размер вала больше размера отверстия или размер отверстия больше размера вала.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом). В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора. Допуск посадки равен также сумме допусков отверстия и вала.

armtorg.ru

Система допусков: зазоры, верхнее отклонение, нижнее отклонение. Подвижная посадка. Неподвижняя посадка.

При сборке двух деталей, входящих одна в другую, различают внешнюю—охватывающую и внутреннюю —охватываемую поверхности. Один из размеров соприкасающихся поверхностей носит название охватывающий размер, а другой —охватываемый. Для круглых тел охватывающая поверхность носит общее название—отверстие, а охватываемая—вал, a соответствующие размеры называют— диаметр отверстия и диаметр вала.

Подвижное или неподвижное соединение деталей может быть выполнено за счёт отклонений сопряжённых размеров вала или отверстия в ту или иную сторону от их номинальных размеров.

Расчётный размер, проставляемый на чертеже, называется номинальным размером (фиг. 439). Номинальные размеры проставляются в миллиметрах.

Действительным размером называется фактический размер, полученный непосредственным измерением после обработки детали.

Предельными называются размеры, между которыми может колебаться действительный размер одного и того же элемента детали изготовленной партии. Больший из них называется наибольшим предельным размером, а меньший—наименьшим предельным размером.

Если у номинального размера на чертеже стоит только один предельный размер, например 25+0,4 или 25-0,1, то это значит, что другой предельный размер совпадает с номинальным. Знак плюс показывает, что предельный размер больше номинального, а знак минус,—что предельный размер меньше номинального.

Действительный отклонением называется разность между действительным и номинальным размерами.

Верхним отклонением называется разность между наибольшим предельным размером и номинальным.

Нижним отклонением называется разность между наименьшим предельным и номинальным размерами.

Допуском называется разность между наибольшим и наименьшим предельными размерами.

Зазоры, натяги и посадки. Зазором называется положительная разность между размером отверстия и размером вала. Величина зазора определяет большую или меньшую степень свободы взаимного движения сопряжённых деталей.

Натягом называется отрицательная разность между размерами отверстия и вала, создающая (после сборки) неподвижное соединение.

Посадкой называется характер или тип соединения двух вставленных одна в другую деталей.

Все посадки разделяются на две группы: посадки подвижные и посадки неподвижные.

Подвижной посадкой называется соединение двух деталей, обеспечивающее свободу их относительного движения.

Неподвижной посадкой называется соединение двух деталей, обеспечивающее соответствующую степень прочности их соединения.

Различают следующие виды посадок, отличающихся друг от друга большим или меньшим зазором или большим или меньшим натягом.

Подвижные посадки Неподвижные посадки

Скользящая С Горячая Гр

Движения Д Прессовая Пр

Ходовая X Легкопрессовая Пл

Легкоходовая Л Глухая Г

Широкоходовая Ш Тугая T

Напряжённая H Плотная П

Система допусков. Различают две системы допусков: систему отверстия и систему вала.

Система отверстия характеризуется тем, что в ней для всех посадок одной и той же степени точности (одного класса), отнесённых к одному и тому же номинальному диаметру, предельные размеры отверстия остаются постоянными. Осуществление различных посадок в системе отверстия достигается за счёт соответствующего изменения предельных размеров вала. В системе отверстия наименьшим предельным размером отверстия является его номинальный размер.

Система вала характеризуется тем, что в ней для всех посадок одной и той же системы и степени точности (одного класса), отнесённых к одному и тому же номинальному диаметру, предельные размеры вала остаются постоянными. Осуществление различных посадок в системе вала достигается за счёт соответствующего изменения предельных размеров отверстия. В системе вала наибольшим предельным размером вала является его номинальный размер.

Допуск отверстия в системе отверстия всегда направлен в сторону увеличения отверстия (в тело), а допуск вала в системе вала—в сторону уменьшения вала (в тело). Основание систем обозначается: отверстие— буквой А, вал—буквой В. Отверстие в системе вала и вал в системе отверстия обозначаются буквами и цифрами соответствующих им посадок и класса точности.

В машиностроении принята преимущественно система отверстия.

www.nacherchy.ru

Основное отклонение

Рисунок 26 - Графическое изображение основных отклонений

= EI - для полей выше нулевой линии;

= ES - для полей ниже нулевой линии.

7.4 Ряд основных отклонений

Основное отклонение - это одно из двух предельных отклонений (верхнее или нижнее), меньшее по абсолютной величине, т.е. отклонение, которое расположено ближе к нулевой линии.

Основное отклонение является координирующим параметром, определяющим положение поля допуска относительно нулевой линии. Основные отклонения в ЕСДП принято обозначать буквами латинского алфавита: большими - для отверстий, маленькими для валов.

Для обозначения основных отклонений отверстий: A, B, C, D, E, F, G, H, JS, K, M, N, P, R, S, T, U, V, X, Y, Z.

Для обозначения основных отклонений валов: a, b, c, d, e, f, g, h, js, k, m, n, p, r, s, t, u, v, x, y, z.

Каждая буква условно показывает на сколько и в какую сторону от нулевой линии отстоит ближайшая к ней граница поля допуска (рис. 27).

Основные отклонения отверстий равны по величине и противоположны по знаку основным отклонениям валов, обозначаемым той же буквой. Общее правило определения основных отклонений отверстий выражается как EI = - es для A...H и ES = - ei для Js...Z. Но существуют исключения.

Рисунок 27 - Схема расположения основных отклонений.

Для одного и того же интервала номинальных размеров каждое основное отклонение остается постоянным, а меняется лишь величина допуска IT(рис. 28).

Рисунок 28 - Графическое изображение полей допусков

7.5 Образование полей допусков

Поля допусков образуются комбинированием основного отклонения и номера квалитета точности.

ПРИМЕР: 40F7

40 - номинальный размер;

F7 - поле допуска (поле допуска отверстия 7 - го квалитета точности с основным отклонением F).

Комбинация буквы и цифры является своеобразным шифром, который позволяет в очень компактной форме задавать границы годности размеров.

Зная шифр по таблице полей допусков ГОСТ 25347-82 можно отыскать величины предельных отклонений.

ПРИМЕР: установить границы годности для поля допуска 36e7.

По ГОСТ 25347 - 82

es = - 0,050 мм

ei = - 0.075 мм

dmax = dN + es = 36 + (- 0,050) = 36 - 0,050 = 35,950 мм

dmin = dN + ei = 36 + (- 0,075) = 36 - 0,075 = 35,925 мм

Единая система допусков и посадок позволяет создать около 500 полей допусков, как отверстий, так и валов. Такое многообразие полей является положительным явлением с точки зрения конструктора. Однако может привести к неоправданному увеличению ассортимента технологической оснастки.

Из всего многообразия возможных сочетаний основных отклонений и квалитетов точности был произведен ограничительный отбор полей допусков, который подразделяется на:

- поля допусков предпочтительного применения;

- поля допусков основного отбора;

- поля допусков дополнительного отбора.

Конструкторам при проектировании предписывается использовать поля предпочтительного и основного отбора и лишь в исключительных, технически обоснованных случаях поля дополнительного отбора, причем такое решение должно быть обязательно согласовано с технологической службой предприятий.

В случае необходимости разрешается создавать нестандартное поле допуска, то есть не вошедшее ни в один из выше перечисленных.

ПРИМЕР: Определить предельные отклонения для нестандартного поля допуска детали, имеющего размер 2,2 А 13.

| Размер | Основн. отклонение | Допуск IT 13 |

| 1...3 | +270 | 140 мкм |

Так как IT = ES - EI, то ES = IT + EI

ES = 140 + 270 = + 410 мкм

studfiles.net

Допуски и посадки, основные понятия, обозначения. Квалитет, нулевая линия, допуск, предельное отклонение, верхнее отклонение, нижнее отклонение, поле допуска.

Поле допуска - диапазон размеров, ограниченный верхним и нижним отклонением от нулевой лини. Положение поля допуска обозначают: Для отверстия: Прописные (большие) буквы латинского алфавита. A, B, C, CD, D...... Для вала: строчные (маленькие) буквы латинского алфавита. a,b,c,cd...... Отклонение, используемое для указания поля допуска допуска называют основным отклонением - это отклонение поля допуска ближайшее к нулевой линии.

Отверстие, нижнее отклонение которого равно нулю (не может быть меньше) - называют основным и обозначают английской буквой H. Вал, верхнее отклонение которого равно нулю (не может быть больше) - называют основным и обозначают английской буквой h. На рисунке ниже - положение полей допусков (заштриховано) относительно нулевой линии. Слева указаны отрицательные или положительные отклонения.

Посадка - характер соединения узлов (деталей), определяемый величиной существующих в нем зазоров или натягов. Различают посадки с зазором, посадки с натягом и переходные (промежуточные) посадки. Посадки в системе отверстия - предпочтительнее на практике (исторически) , см. рисунок ниже:

Посадки в системе вала, смотри рисунок ниже:

Квалитет - установленная совокупность допусков, определяющая допуск для данного линейного размера (одинаковая степень точности для всех номинальных размеров). Величнины полей допусков обозначают буквами IT и порядковым номером квалитета. |

www.dpva.ru

Термины и определения допусков и посадок

Вы здесь

Основные термины и определения допусков и посадок

Действительный размер детали Размер детали, полученный при измерении с наивысшей практически доступной точностью Номинальный размер соединения Общий для сопрягаемых деталей расчетный размер (этот размер служит началом отсчета отклонений) Отклонения размера Разность между результатом измерения и номинальным размером Верхнее предельное отклонение Разность между наибольшим предельным и номинальным размерами Нижнее предельное отклонение Разность между наименьшим предельным и номинальным размерами Среднее отклонение Среднее арифметическое между верхним и нижним отклонениями Допуск размера Разность между наибольшим и наименьшим предельными размерами Допуск посадки Сумма допусков отверстия и вала Поле допуска Зона между наибольшим и наименьшим предельными размерами Посадка Характер соединения деталей, определяемый разностью между диаметрами отверстия и вала (до сборки), создающей различную степень свободу их относительного перемещения или степень сопротивления взаимному смещению Зазор Положительная разность между диаметрами отверстия и вала (диаметр отверстия больше диаметра вала), характеризующая свободу относительного перемещения соединяемых деталей Наименьший зазор Разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала Наибольший зазор Разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала Средний зазор Среднее арифметическое между наибольшим и наименьшим зазорами Натяг Отрицательная разность между диаметрами отверстия и вала до сборки (диаметр вала больше диаметра отверстия), характеризующая степень сопротивления смещению одной детали относительно другой после сборки Наибольший натяг Разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия Наименьший натяг Разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия Средний натяг Среднее арифметическое между наибольшим и наименьшим натягами Система отверстия Посадки с нижним отклонением отверстия, равным нулю. В этой системе для всех посадок одного класса точности при одинаковых номинальных размерах предельные размеры отверстия остаются постоянными, а осуществление разных посадок достигается за счет соответствующего изменения предельных размеров вала. В системе отверстия номинальный размер является наименьшим размером отверстия Система вала Посадки с верхним отклонением вала, равным нулю. В этой системе для всех посадок одного класса точности при одинаковых номинальных размерах предельные размеры вала остаются постоянными, а осуществление разных посадок достигается за счет соответствующего изменения предельных размеров отверстия. В системе вала номинальный размер является наибольшим предельным размером валаЛитература

- Контрольно-измерительные приборы и разметка / О.В. Роман, А.М. Дмитрович. Минск: Госиздат. 1963. – 150 с.

weldworld.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)