|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Обслуживание кранов

Техническое обслуживание (ТО) кранов

Строительные машины и оборудование, справочник

Категория:

Организация обслуживания и ремонта

Техническое обслуживание (ТО) кранов

Техническое обслуживание (ТО) крановПри техническом обслуживании (ТО) выполняют следующие работы: осматривают металлические конструкции крана, проверяют состояние сварных швов, затяжку болтовых соединений. Обнаруженные в сварных швах трещины вырубают и заваривают. Особое внимание обращают на болты крепления опорно-поворотного круга, в стыковых уголках и фланцах башни и стрелы, на крепление тяг плит противовеса. Проверяют состояние кабины и ее подвеску. Вскрывают редукторы механизмов крана и осматривают оси, валы, подшипники и шестерни. Контролируют состояние резиновых амортизаторов и пальцев эластичных муфт ходовых тележек; изношенные заменяют. Регулируют зазоры между шестерней механизма поворота и венцом круга. Осматривают крепления букс ходовых колес. Контролируют подшипники валов электродвигателей, радиальный и осевой люфты роторов.

Контролируют состояние контактных колец и щеток электродвигателей, очищают их от нагара и грязи. При необходимости защищают коллекторы и подгоняют щетки, регулируют их нажим (давление) на кольца. Проверяют, как пригнан якорь и закреплены катушки контактора. Поверхности контактов силовой цепи и блок-контактов очищают от нагара и грязи. Изношенные детали контакторов заменяют. Регулируют силу нажатия контактов. В командоконтроллерах защищают подгоревшие кулачки, а изношенные заменяют. Поверхности пускорегулирующих сопротивлений очищают. Осматривают изоляцию пускорегулирующих элементов. Элементы с нарушенной изоляцией заменяют. Обжимают :все концы подключения проводов. Осматривают электромагниты тормозных устройств. Если листы прилегают неплотно, электромагниты заменяют. Проверяют величину хода якоря электромагнита тормоза, зазоры тормозных колодок. Устраняют перекосы, а также регулируют ход якоря и отход тормозных колодок. Регулируют величину начального и конечного нажатия контактов конечных выключателей. Проводят ревизию магнитной станции, изношенные детали заменяют. Осматривают изоляцию проводов всех электрических цепей крана.

При проверке крюковой подвески особое внимание обращают на зев крюка — на нем не должно быть трещин и выработок и он должен плавно вращаться в траверсе.

Осматривают запасовку канатов в коушах и состояние коушей.

Выверяют вертикальность положения башни относительно крановых путей и при необходимости устраняют крен.

Смазывают кран в соответствии с таблицей смазки.

Испытывают кран на холостом ходу и под нагрузкой согласно Правилам Госгортехнадзора. Все выявленные неисправности устраняют. Регулируют ограничители и защитные устройства.

Читать далее: Регулирование механизмов кранов

Категория: - Организация обслуживания и ремонта

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Техническое обслуживание электрооборудования крана

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание кранов

Техническое обслуживание электрооборудования крана

Техническое обслуживание электрооборудования кранаОсновными видами работ по техническому обслуживанию и ремонту электрооборудования крана, проводимых по установленным графикам, являются: ежедневный осмотр, в случае необходимости регулирование и очистка; периодические полные осмотры, очистка и устранение вскрытых мелких дефектов; ремонты (текущий, капитальный).

Техническое обслуживание электрической части крана заключается в систематическом внешнем осмотре и обслуживании в процессе работы следующих основных узлов и элементов: двигателей, генераторов, контроллеров, сопротивлений, токоприемника» системы освещения и сигнализации, панелей, приборов обеспечения безопасности.

Принимая смену, машинист должен тщательно осмотреть, отрегулировать и подтянуть ослабевшие соединения, проверить исправность электрооборудования кранов с электрическим приводом. На кранах с механическим и гидравлическим приводами необходимо провести внешний осмотр источников электропитания сети освещения и сигнализации и входящих в них приборов. Если после этой проверки машинист уверен в безопасности работы электрооборудования, он включает вводной рубильник (при питании от внешней сети) и подает напряжение на защитную панель. При работе от собственной силовой установки включает дизель, установив предварительно все рычаги управления в нейтральное положение, затем дает сигнал о начале работы крана.

Объем работ, выполняемых при техническом обслуживании, зависит от обслуживаемого агрегата и узла крана.

Электродвигатели. При наружном осмотре двигателя необходимо убедиться, что кожух вентилятора не имеет вмятин, пет обрывов проводов, ослабевших болтов крепления к раме. Корпус двигателя очищают от пыли концами и тряпками.

При приеме второй или третьей смены проверяют на ощупь нагрев станины двигателя и его подшипников. Если температура выше нормальной (не терпит рука), вызывают электрика для более точного определения температуры и причины перегрева двигателя.

При осмотре контактных колец проверяют, нет ли металлической или угольной пыли на поверхности их изоляции, так как пыль может явиться причиной короткого замыкания. Кольца рекомендуется протирать сухой чистой тряпкой, а в случае оседания грязи и жира — тряпкой, слегка смоченной в бензине. Если л а кольцах заметны следы обгорания, их зачищают стеклянной бумагой № 100—200, обязательно прикрепленной к деревянной колодочке. В случае обнаружения значительных неровностей контактных поверхностей колец или их эксцентричного положения, наличия биения при вращении, а также других более серьезных дефектов вызывают ремонтных рабочих. При замене изношенных колец новыми машинист следит, чтобы кольца снимали только съемником (струбциной). При получении отремонтированного двигателя или напрессовке новых колец обращают внимание на их положение на валу двигателя (без перекосов и эксцентриситета).

Уход за щетками и щеткодержателями заключается в проверке состояния их поверхности, величины давления на контактных кольцах, свободы движения, бесшумности работы.

Давление щеток на кольца в зависимости от типа и мощности двигателя изменяется в широких пределах — от 0,4 до 3 кгс. Давление щетки на кольцо измеряют динамометром по центру щетки в радиальном направлении.

Износ щеток не. должен превышать допустимой величины. Если износ щеток достиг предельного размера (предельно допустимая высота изношенной щетки от 16 до 25 мм для различных двигателей), их заменяют запасными.

Щеткодержатель должен свободно поворачиваться в шарнирах, чтобы не было искрения под щетками. Сами щетки должны входить в щеткодержатели с определенным зазором (до 0,2 мм в направлении вращения и ОД—0,4 мм в направлении оси якоря). Внешним признаком нормально работающих щеток является их блестящая поверхность по всей площади соприкосновения с контактными кольцами и отсутствие шума.

Надежность работы подшипников двигателя зависит от правильности их смазки. В процессе эксплуатации нельзя допускать перегрева и повышенного шума подшипников: они должны нагреваться не выше 95° С и при работе издавать равномерный незначительный шум. Если слышен повышенный прерывистый шум и обнаружен недопустимый нагрев подшипников, вызывают слесаря электрика.

Смазывать нормально работающие подшипники рекомендуется не реже одного раза в полгода и при ремонте электродвигателя. Перед набивкой новой смазки подшипники снимают: смазку удаляют, заливая керосином, после чего части подшипника промывают в бензине. Выбор состава закладываемой смазки, порядок смазки и ее хранение должны соответствовать руководству по установке, уходу и ремонту за электродвигателем.

При работе крана уход за электродвигателями включает в себЛ контроль за нагрузкой и температурой нагрева, проверку сопроЯ тивления изоляции обмотки, а также периодическую смазку деталей. Величину нагрузки двигателя определяют по показаниям амперметра, отмечающего силу тока в двигателе.

Предельные допустимые превышения температуры частей электродвигателей должны соответствовать ГОСТ 183—66 «Машины электрические. Общие технические требования». Показатели превышения температуры даются в зависимости от режима работы электродвигателей, температуры окружающего воздуха и высоты нахождения электродвигателей над уровнем моря.

В условиях эксплуатации наиболее просто измерять температуру частей двигателя термометром. Для этого шарик термометра обертывают металлической фольгой и прикрепляют специальной замазкой обернутым местом к той части двигателя, температуру которой определяют.

Во время работы крана сопротивление изоляции обмоток электродвигателей должно быть при холодном состоянии не ниже 0,5, при нагретом 0,2 МОм. Сопротивление изоляции измеряют переносным мегомметром на 500 В. Если в результате замеров сопротивление оказывается меньше указанного, для ‘ его повышения двигатель ставят на сушку в стационарных условиях, пока сопротивление изоляции обмоток не будет восстановлено до заданных пределов.

Электродвигатели кранов подвергают еженедельному периодическому осмотру производят наружную очистку, проверяют состояние щеток и щеткодержателей, контактных колец, измеряют сопротивление изоляции, проверяют подшипники.

Текущие, средние и капитальные ремонты проводят с полной разборкой двигателей в специальных мастерских и на заводах (при текущем ремонте возможна частичная разборка), располагающих соответствующим оборудованием, материалами“и квалифицированными рабочими. Сроки проведения и объем ремонтов в значительной степени зависят от условий эксплуатации крана (ухода за ним, срока службы, загрузки).

Контроллеры. При осмотре контроллеров проверяют их чистоту, состояние контактных поверхностей, наличие смазки, а также затяжку болтов, наличие прижимных шайб. От пыли и грязи контроллеры очищают тряпкой, смоченной в керосине; элементы, покрытые изоляцией, протирают только сухой тряпкой. При осмотре проверяют правильность вращения вала с шайбами и роликов с контактами, кулачков и роликов, а также чистоту контактных поверхностей и износ кулачков. В случае достижения предельного износа (до 5 мм) кулачки заменяют новыми. Крепление вводных проводов должно быть надежным, без ослабления.

В процессе периодических осмотров электрооборудования проверяют контакты контроллеров, шарнирные соединения. Если обнаружено, что контакты «залипают», рукоятку контроллера переводят в нейтральное положение» кран обесточивают и контакты запиливают бархатным напильником и подшлифовывают. После исправления дефекта вручную проверяют работу контактов и эластичность пружин. Трущиеся части контроллеров (подшипники, подпятник, зубья, сектора, шестерни, шарниры) смазывают густой смазкой. Смазка не должна быть обильной, так как это вредно действует на изоляцию и загрязняет контроллер. Контактные поверхности не смазывают.

Машинист должен следить за тем, чтобы крышки контроллеров были закрыты и под них поставлены исправные уплотняющие прокладки во избежание попадания грязи, пыли и влаги внутрь контроллера.

Сопротивления. При периодических осмотрах сопротивлений контролируют затяжку всех соединений, особенно контактов, чистоту поверхностей, сохранность элементов и проверяют, не попали ли в сопротивления посторонние предметы (масло, стружка, бумага), которые при нагреве элементов сопротивления могут загореться. Металлические предметы могут вызвать замыкание секций или соединение их с корпусом, что в свою очередь повлечет за собой подгорание контактов контроллеров, искрение колец ротора, повышенный нагрев самих сопротивлений и контактов, нарушение в управлении электродвигателем.

Если ящики сопротивлений загрязнены, возможно повреждение изоляции и ухудшение естественной вентиляции сопротивлений. При работе и транспортировании с разборкой (особенно по железной дороге) следят за тем, чтобы через кожух в сопротивления не попадали влага и посторонние предметы, а ящики сопротивлений не подвергались ударам, при которых могут быть повреждены элементы и соединения сопротивлений.

Контакторы. Для проверки и устранения неисправностей контактор разбирают: устанавливают точность центрирования сердечника относительно катушки; сохранность короткозамкнутого витка, уложенного в сердечник; свободу вращения в шарнире якоря; отсутствие контактов при прохождении якоря у стенки камеры.

В неисправном контакторе контакты могут не разомкнуться при выключении тока в цепи управления. В случае неисправности контактора работу на кране прекращают во избежание возникновения аварии или пожара.

Конечные выключатели. От надежности работы конечных выключателей зависит работа ограничителей (грузоподъемности, высоты подъема крюка, наклона стрелы, угла поворота крана), т. е. основных приборов обеспечения безопасности, поэтому машинист обязан до начала работы на кране убедиться в исправности конечных выключателей.

При уходе за выключателями проверяют их состояние и надежность действия. Контакты должны быть чистыми; пружины, возвращающие валик с контактами в нулевое положение, — работать нормально.

Шарнирные соединения смазывают техническим вазелином или тавотом.

Плавкие предохранители. Уход за ними заключается в своевременной смене расплавленных элементов стандартными калиб* рованными элементами в строгом соответствии с инструкцией по эксплуатации крана. Применение временных самодельных вставок в виде проволочек или пластинок категорически запрещается» В случае короткого замыкания или длительной перегрузки крана самодельная вставка может не расплавиться, что повлечет за собой тяжелые последствия — сгорание обмотки двигателя, подвоч дящих проводов и даже пожар на машине.

Кольцевой токосъемник. Токосъемник, как правило, располагается в защищенном месте, на массивной части крана, которая не испытывает резких толчков, ударов и вибраций. Поэтому токо съемник осматривают не чаще чем раз в две недели: проверяю состояние колец, щеток, стоек и наличие контактов между токоведущими частями, очищают их от пыли и масла тряпками, смоченными в бензине. Перед тем как приступить к осмотру токосъемника, кран отключают от внешней сети с помощью рубильника подключательного пункта (пускового ящика).

Электрическое освещение и сигнализация. При уходе за системой освещения проверяют надежность соединений проводов в местах подключения к оборудованию арматуры; сохранность изоляции; правильность установки плавких вставок в предохранителях; отсутствие на проводах горючего и смазки; чистоту проводки, плафонов и прожекторов. В местах присоединения проводки должен быть обеспечен надежный контакт, исключающий искрение и нагрев контактируемых поверхностей. Крепление плафонов, проводов внутри кабины и прожекторов на стреле и крыше кабины должно быть прочным, качка их и повышенная вибрация не допускаются.

В системе сигнализации контролируют крепление подводящих проводов и силу звука. Силу звука регулируют специальной гайкой.

Периодичность смазки, сорт смазочных материалов, применяемых при эксплуатации и техническом уходе за электрооборудованием, выбирают в строгом соответствии с картами смазки и указаниями по смазке крана.

При ежесменных осмотрах и обслуживаниях крана наружные поверхности электрооборудования очищают от пыли и грязи, проверяют отсутствие наружных повреждений, обрывов кабельных, вводов и ослаблений зажимных приспособлений.

Во время работы грузоподъемной машины крановщик должен внимательно наблюдать за работой всех механизмов, в том числе и элементов электропривода. Особого внимания требуют электродвигатели, нагрев которых следует проверять на ощупь во время технологических перерывов 2—3 раза в смену. Сильное гудение, стуки, повышенный нагрев корпуса двигателя или подшипниковых щитов свидетельствуют о era неисправности. При периодических обслуживаниях крана необходимо проверять, состояние зажимных коробок электродвигателей, состояние контактных колец и крепление подшипниковых щитов. Во избежание короткого замыкания в двигателе скапливающуюся при износе щеток и контактных колец пыль необходимо удалять сухой чистой тряпкой. Длительная безотказная работа электродвигателя с фазным ротором в значительной мере зависит от состояния пары деталей: щетка — контактное кольцо. Их рабочие поверхности должны быть чистыми и гладкими (до зеркального блеска). Правильно отрегулированный электродвигатель должен работать без шума и искрения.

Основные причины искрения: заедание щетки в щеткодержателе, недостаточное усилие прижатия и износ (замасливание) рабочих поверхностей. Зазор между щеткой и щеткодержателем должен быть около 0,4 мм (достигается опиловкой напильником или притиранием стеклянной шлифовальной шкуркой). Сильно изношенные щетки заменяют. Вновь устанавливаемые щетки предварительно обрабатывают по радиусу контактного кольца, а затем притирают стеклянной шкуркой. Шкурку пропускают между щеткой и контактным кольцом (абразивной стороной вверх) и протягивают в одну сторону, нажимая пальцем на щетку (рис. 107). В обратном направлении шкурку перемещают, подняв щетку.

Рис. 107. Схема притирания щеток к контактным кольцам: а—правильное положение деталей, 6—неправильное; 1 — щетка, 2 — стеклянная шкурка, 3— контактное кольцо, Р—сила нажатия

Один раз в несколько смен необходимо осматривать состояние контроллеров и командоконтроллеров. При этом снимают кожух и, передвигая рукоятку управления, проверяют работу фиксирующего механизма, состояние контактов и креплений. Обнаруженные неисправности своевременно устраняют. Во время осмотра смазывают трущиеся поверхности деталей.

Рис. 108. Определение величины нажатия контактов: а—помещение полоски бумаги между контактами, б—вытягивание полоски бумаги; 1— полоска бумаги, 2—подвижный контакт, 3—поворотный рычаг, 4—регулировочная пружина, 5—динамометр, 6— неподвижный контакт

Контакты кулачковых контроллеров регулируют по величине усилия нажатия, раствора и провала. Для контроллера ККТ-61 усилие нажатия составляет 12—14 Н. Первоначально устанавливают большую величину, чтобы при износе контактов и ослаблении пружины сила нажатия не уменьшилась ниже допускаемого значения. Усилие нажатия регулируют винтом, сжимающим пружину, и проверяют динамометром и с помощью полоски бумаги, которую вытягивают из зажатых контактных губок, оттягивая подвижный контакт динамометром (рис. 108). Раствор — расстояние между контактами контроллера в раскрытом положении. Провал — перемещение подвижного контакта при удаленном неподвижном. Другими словами, это «запас перемещения», обеспечивающий нормальную работу аппарата при износе губок. Раствор (раскрытие контактов) измеряют линейкой или по шаблону. Величину провала измерить без разборки контроллера нельзя, поэтому ее оценивают по расстоянию между подвижным контактом и его упором.

Площадь контакта губок проверяют с помощью копировальной бумаги, помещенной между губками. Если площадь контакта окажется меньше 80% рабочей площади, губки следует обработать напильником по шаблону. При образовании нагара на рабочих поверхностях губок или их незначительном оплавлении контактные поверхности следует зачистить личным напильником.

Читать далее: Техническое обслуживание механизмов кранов

Категория: - Техническое обслуживание кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Управление и техническое обслуживание кранов штабелеров

Строительные машины и оборудование, справочник

Категория:

Краны штабелеры

Управление и техническое обслуживание кранов штабелеров

Управление и техническое обслуживание кранов штабелеровОператоры управляют кранами-штабелерами с пола или из кабины, а также со стационарно установленных пультов.

Управление с пола применяют в мостовых кранах-штабелерах при высоте подъема до 5,5 м. Пульт управления в виде кнопочной станции подвешивается на кабеле (если последний допускает соответствующие нагрузки) или на канате к крановой тележке.

Большинством мостовых кранов-штабелеров управляют из кабин, которые должны выполняться закрытыми, так как краны-штабелеры движутся с минимальными зазорами относительно стеллажей и штабелей. Кабина может приближаться к стеллажам, по крайней мере, тремя сторонами. Кабина должна иметь крышу, чтобы предохранить оператора от падения случайных предметов.

При использовании кранов-штабелеров в неотапливаемых помещениях в конструкции кабин предусматривается теплоизоляция и устанавливаются приборы отопления. Окна должны закрываться небьющимся стеклом, установленным на резиновых прокладках. Применять оргстекло не рекомендуется, так как по мере эксплуатации стекло мутнеет, что ухудшает видимость. При использовании кранов-штабелеров в отапливаемых складах окна кабин могут закрываться сетками с размерами ячеек не более 100 х 100 мм. Количество и расположение окон должно создавать оператору хороший обзор.

Кабины кранов-штабелеров должны иметь минимальные габаритные размеры, чтобы не увеличивать проходы для штабелирования. Кабины должны быть оборудованы всеми устройствами, обеспечивающими удобство работы оператора. Кресло оператора выполняется откидным. На задней стенке кабины устанавливается спинка, на боковых — подлокотники. Дверь в кабину открывается наружу. Чтобы исключить самопроизвольное открывание двери, рукоятки двери выполняются с дополнительными защелками или запирающимися на ключ. Пульт управления располагается на стенке кабины, обращенной к грузоподъемнику.

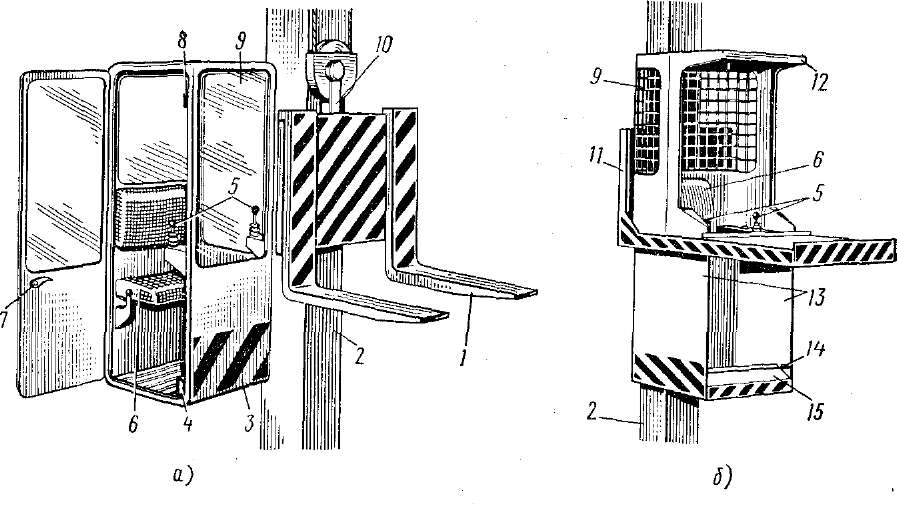

Рис. 1. Кабины:а — мостового крана-штабелера закрытая; б — стеллажного крана-штабелера полуоткрытая; 1 — вилы; 2 — колонна; 3 — кабина; 4 — механическая блокировка двери; 5 — аппараты управления; 6 — сиденье; 7 — замок кабины; 8 — датчик электрической блокировки двери; -9 — остекление или сетчатое ограждение; 10 — ограничитель грузоподъемности; 11 — грузоподъемник; 12 — крыша; 13 — боковые стенки; 14 — блокировочное устройство; 15 — щиток

На пульте должны быть размещены следующие приборы управления: замок включения пульта с сигнальной лампой; рукоятки управления приводами моста, тележки подъема и поворота; кнопки или тумблеры для включения освещения крана, освещения кабины, звукового сигнала; сигнальная лампочка, загорающаяся при перегрузке крана-штабелера, и кнопка аварийного выключения всех механизмов. В кранах-штабелерах, выпускающихся Кадиевским машиностроительным заводом, управление приводами моста и тележки совмещено в одной рукоятке (так как эти приводы не могут быть включены одновременно) крестового переключателя и поворот рукоятки всегда соответствует направлению передвижения моста или тележки в зависимости от положения кабины. В этом случае указатель направления на пульте не устанавливается. Во всех других случаях на пульте наносится нестирающиеся указатели направления движения механизма и надписи к приборам.

Опыт эксплуатации показал, что утомляемость операторов мостовых кранов-штабелеров выше, чем операторов мостовых крюковых кранов, что объясняется увеличенным потоком информации, короткими повторяющимися циклами, замкнутым ограниченным пространством кабины. Поэтому при проектировании кабин кранов-штабелеров необходимо стремиться обеспечить оператору возможно больший комфорт.

Внутренние размеры кабин должны быть не меньше 1800 мм по высоте, 800 мм по длине (по оси обзора), 700 мм по ширине.

Для внутренней отделки кабин должны быть применены высококачественные материалы, предусмотрена звукоизоляция, а в закрытых кабинах естественная вентиляция.

К кабинам управления стеллажных кранов-штабелеров, работающих в холодных складах, предъявляются такие же требования, как и к кабинам мостовых кранов, за исключением перечня необходимых приборов: вместо привода тележки устанавливают приводы захватов, а привод поворота отсутствует. Дверь в кабину стеллажного крана-штабелера следует располагать на задней стенке кабины. Это объясняется тем, что доступ в кабину крана, остановившегося в проходе между стеллажами, затрудняется при боковом расположении двери. При расположении двери на задней стенке кабины необходимо предусматривать устройства, исключающие ее самопроизвольное открывание. Откидное сиденье следует располагать на боковой стенке и фиксировать его запором в рабочем положении, что является дополнительным ограничением, исключающим падение оператора из кабины при самопроизвольном открывании двери. Высоту кабины стеллажных кранов-штабелеров допускается уменьшить до 1600 мм при сохранении внутренних размеров по длине не менее 800 мм, по ширине — не менее 700 мм.

На стеллажных кранах-штабелерах,работающих в помещениях, температура в которых не опускается ниже + 5 °С, а также на комплектовочных кранах-штабелерах применяют полуоткрытые дабины, не имеющие передней стенки со стороны, обращенной к грузозахватным устройствам. Полуоткрытые кабины не имеют дверей. В кабину входят через открытый проем со стороны грузоподъемника. Кабины оборудуют откидным креслом со спинкой и подлокотниками. Пульт управления выполняют из двух частей, крепящихся на боковых стенках кабины. На пультах устанавливают перечисленные выше приборы управления.

В полуоткрытых кабинах должны предусматриваться устройства, фиксирующие положение оператора при движении крана-штабелера в огражденном стенками кабины пространстве. Это наиболее просто осуществляется путем установки дополнительных кнопок на рычагах управления. Обычно в полуоткрытых кабинах рукоятка управления приводом подъема расположена на левом пульте, приводом передвижения — на правом. В торцах обеих рукояток установлены блокировочные кнопки. Движения крана-штабелера или подъема захвата возможны только при одновременном нажатии этих кнопок. При этом оператор должен находиться между пультами управления.

В кабинах комплектовочных кранов-штабелеров операторы часть времени (при отборе грузов) работают стоя. Поэтому высота кабины должна быть не менее 1800 мм.

При автоматическом управлении кранами-штабелерами со стационарных пультов кабины используют при отладке кранов штабелеров, а также при отказе систем автоматического адресования.

Стационарные пультыдистанционного и автоматического управления желательно устанавливать так, чтобы оператор мог видеть места загрузки или разгрузки кранов-штабелеров. Обычно пульты устанавливают на антресолях в экспедициях складов. Если отделение хранения грузов не отапливается, то диспетчерский пульт должен быть отделен от него остекленными перегородками, причем помещение должно отапливаться. Шкафы с приборами управления следует устанавливать в местах, доступных для осмотра и ремонта.

Техническое обслуживание кранов-штабелеров включает в себя технические осмотры, регулярную проверку работы приборов безопасности, профилактические, текущие и капитальные ремонты. Основным условием для проведения технического обслуживания, обеспечивающего надежную работу кранов-штабелеров, является доступность и ремонтопригодность таких основных узлов, как приводы подъема, передвижения, поворота, телескопических захватов, устройств техники безопасности, электрооборудования.

На мостовых кранах-штабелерах все приводы устанавливаются в верхней части крана — на мосту и тележке, а также в верхней части колонны (приводы подъема кабины серийных кранов-шта-белеров грузоподъемностью 2,0; 3,2 и 5,0 т). На мостовых кранах-штабелерах, управляемых с пола, на подвесных мостовых кранах-штабелерах, управляемых из кабины, на опорных кранах, тележки которых выполнены подвесными, доступ к механизмам должен осуществляться со стационарных ремонтных площадок, устанавливаемых на стеллажах или строительных конструкциях. Ремонтные площадки должны иметь достаточные размеры для удобства проведения работ, а также ограждения и лестницы. Когда расстояние от пола ремонтной площадки до нижних частей крана меньше 1800 мм, дверь (или люк) для входа на ремонтную площадку должна быть оборудована запором и автоматической блокировкой, снимающей напряжение с главных троллейных проводов ремонтного участка. Для обслуживания кранов-штабелеров, управляемых с пола, вместо стационарных ремонтных площадок можно применять передвижные подъемные площадки.

На мостовых кранах-штабелерах опорного типа, управляемых из кабины для безопасного и удобного обслуживания механизмов и электрооборудования предусматривают галереи или площадки с удобным выходом и доступом ко всем механизмам крана и электрооборудованию. Ширина свободного прохода по галерее для кранов-штабелеров с трансмиссионным приводом моста должна составлять не менее 500 мм, с бестрансмиссионным приводом — не менее 400 мм.

На галерее, предназначенной для расположения троллейных проводов, ширина прохода между перилами и устройствами, поддерживающими троллеи, а также токосъемниками должна быть не менее 400 мм.

Выходить на галереи мостовых кранов-штабелеров следует с галерей, проходящих вдоль подкрановых путей или со специальных площадок, располагаемых на уровне подкрановых путей. Настил галереи, а также ремонтных и посадочных площадок должен быть металлический. Настил должен устанавливаться по всей длине и ширине галереи или площадки и изготовляться из рифленых или перфорированных стальных листов.

Площадки и галереи, установленные на мостовых кранах-штабелерах, концевые балки мостов, торцовые стороны опорных тележек должны иметь перила высотой 1 м со сплошным ограждением по низу на высоте не менее 100 мм. На тележках перила могут быть уменьшены, если габаритные размеры здания не позволяют устанавливать перила высотой 1 м.

Лестницы для доступа с пола на посадочные ремонтные площадки и галереи для прохода вдоль крановых путей должны располагаться так, чтобы исключалась возможность зажатия находящихся на них людей движущимся краном или его кабиной. Угол наклона лестницы к горизонту не должен превышать 60°. Лестницы должны иметь перила, ширина плоских ступеней, выполненных из стальных рифленых листов, должна быть не меньше 150 мм, ширина лестницы — не менее 600 мм.

Мостовые краны-штабелеры опорного типа (кроме кранов, оборудованных подвесными тележками) должны быть оборудованы кабинами для обслуживания главных троллейных проводов и токоприемников, если последние располагаются ниже настила галереи моста.

Стеллажные краны-штабелеры в зависимости от принятой конструктивной схемы могут иметь приводы сверху (подвесные, опорные на стеллажи) и снизу. Электрооборудование обычно располагается в непосредственной близости от приводных механизмов. Опорные краны-штабелеры, приводы в которых располагаются снизу, удобнее в обслуживании.

Техническое обслуживание стеллажных кранов-штабелеров производится в местах их выхода из стеллажей для загрузки или разгрузки. Для обслуживания приводов и механизмов, расположенных снизу, отводится площадка на полу склада, которая должна быть ограждена перилами от зоны работы других механизмов. С площадки должен быть обеспечен доступ ко всем механизмам, ходовым колесам, точкам смазки.

Обслуживание механизмов, расположенных в верхней части стеллажных кранов-штабелеров, производится со стационарных площадок, устанавливаемых на стеллажах. Площадки должны иметь настил и ограждения, выполненные с соблюдением требований, приведенных выше. Выход на площадки может производиться с галереи, проходящей вдоль всего торца склада или с лестниц, соединяющих площадки с полом. В последнем случае лестницы устанавливают вертикально и крепят к металлоконструк циям стеллажей. Ширина лестницы должна быть не менее 500 мм. Ступени лестниц, выполненные из стальных прутков, должны располагаться с шагом не более чем 300 мм и отстоять от стеллажей не менее чем на 150 мм. При высоте лестниц более 5 м должны быть устроены, начиная с высоты 3 м, ограждения в виде дуг, которые должны располагаться на расстоянии 800 мм одна от другой и соединяться между собой не менее чем тремя продольными полосами.

Расстояние от лестницы до дуги должно быть 700—800 мм при радиусе дуги 350—400 мм. Выход с лестницы на ремонтную площадку производится через люк, который должен быть оборудован запором и электроблокировкой участка троллей, проходящих вдоль ремонтной площадки. При кабельном питании крана-штабелера электроблокировка не требуется. Главный рубильник и автомат защиты силовых троллей или кабеля устанавливаются снизу, у входа на лестницу.

Для эффективного технического обслуживания механизмы кранов-штабелеров должны быть скомпонованы так, чтобы был обеспечен доступ ко всем узлам. Тормоза всех приводов должны быть доступны для осмотра и регулировки без разборки. Места смазки механизмов, сливные пробки редукторов следует располагать так, чтобы к ним был обеспечен удобный доступ.

Применение унифицированных и стандартизованных узлов грузоподъемных машин: ходовых колес, букс, редукторов, тормозов, канатных барабанов и блоков, повышает надежность работы кранов-штабелеров и их ремонтопригодность. В связи с этим рекомендуется при проектировании кранов-штабелеров (и прежде всего мостовых опорных кранов-штабелеров) применять детали и узлы электроталей, подвесных и опорных мостовых крюковых кранов общего назначения.

Доступ к электрооборудованию должен быть достаточно удобным при любом положении крана-штабелера. Это необходимо для того, чтобы кран при отказе мог быть выведен в отведенное для ремонта место. На мостовых кранах-штабелерах, не оборудованных галереями, шкафы с электроаппаратурой должны располагаться в местах, где к ним может быть обеспечен доступ со стеллажей.

Обслуживание пускорегулирующей аппаратуры стеллажных кранов-штабелеров должно обеспечиваться при любом положении крана в проходе между стеллажами. Это достигается на подвесных или опорных на стеллажи кранах-штабелерах устройством галерей вдоль стеллажей, на опорных однорельсовых кра-нах-штабелерах — установкой шкафа в нижней части крана, поперек прохода так, чтобы дверь шкафа свободно открывалась в проходе между стеллажами. Представляет интерес такая установка электрооборудования, при которой вся пускорегулирующая аппаратура выносится с краном в стационарно установленный шкаф, связанный кабелем с краном-штабелером. При этом, помимо, удобства обслуживания, пускорегулирующая аппаратура не подвергается динамическим воздействиям, что увеличивает надежность ее работы.

Читать далее: Техника безопасности при работе кранов штабелеров

Категория: - Краны штабелеры

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Обслуживание автомобильных кранов

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание кранов

Обслуживание автомобильных кранов

Обслуживание автомобильных крановОбслуживание крана следует производить в соответствии с прилагаемыми к нему инструкциями по эксплуатации. В период обкатки нового крана, когда происходит приработка механизмов, рекомендуется работать в облегченных условиях, избегать подъема предельных грузов и особо тщательно выполнять операции по уходу за краном.

При длительной стоянке кран должен быть приведен в транспортное положение и установлен на выносные опоры, винты стабилизирующих устройств должны быть вывернуты до положения, обеспечивающего зазор между опорной частью винта и площадкой рычага.

Перед выездом необходимо произвести техническии осмотр крановых механизмов и оборудования: проверить крепление основных агрегатов и узлов, наличие смазки и устранить неисправности. Перед пуском двигателя нужно убедиться в наличии воды, масла и топлива, проверить и довести до нормы давление воздуха в шинах, затем снять кран с выносных опор и вывернуть винты стабилизирующего устройства. Рычаги управления в кабине крановщика должны находиться в нейтральном положении; канаты правильно уложенными на барабанах лебедок; стрела, при расположении опоры не перед радиатором, должна быть поднята над нею не менее чем на 50 мм (если кран длительное время находился на хранении и его стрела была уложена на опору, то стрелу следует привести в указанное положение).

После прогрева двигателя рычаг управления коробкой отбора мощности устанавливают в положение, соответствующее включению привода на ведущие колеса автомобиля (это выполняется, когда на кране установлена коробка отбора мощности первой группы).

Подготовка к работе

По прибытии крана на рабочую площадку необходимо до подъема стрелы затормозить машину ручным тормозом и установить кран на выносные опоры, вращая винты домкратов выносных опор, пока платформа крана не займет горизонтальное положение. Винты стабилизирующих устройств должны быть затянуты.

Затем включают коробку отбора мощности в кабине автомобиля. Для этого нажимают на педаль сцепления, рычаг коробки передач переводят в положение, соответствующее включению первой или второй передачи, а рычаг коробки отбора мощности переводят в положение «Включено», только после этого плавно отпускают педаль сцепления. Дальнейшее управление краном производится из кабины крановщика.

Когда на кране установлена коробка отбора мощности второй группы, то ее включение происходит в следующей последовательности: выжимают педаль сцепления и переводят рычаг включения коробки отбора мощности в положение «Включено», затем плавно отпускают педаль сцепления. Рычаг коробки передач автомобиля при этом должен находиться в нейтральном положении.

Чтобы снять расчалку грузового крюка, которой он закреплен за передние буксирные крюки автомобиля, грузовой канат ослабляют кратковременным включением грузовой лебедки на спуск. После снятия расчалки стрелу поднимают на 30—50 мм от стойки (опоры). Для проверки исправности тормозного устройства стреловой лебедки включают сцепление, а рычаг переводят в нейтральное положение. Дальнейший подъем стрелы можно производить, убедившись, что тормоз надежно удерживает стрелу в приподнятом положении.

При подготовке к работе крана с электрическим приводом предварительно проверяют положение рукояток контроллеров, которые должны находиться в нулевом положении, а универсальный переключатель в положении «Работа», трехполюсный переключатель в силовом шкафу переводят в положение «Генератор».

После пуска автомобильного двигателя устанавливают рычаг коробки отбора мощности в положение, соответствующее работе крана, рычаг коробки передач автомобиля переводят в положение третьей или четвертой передачи.

При дальнейшем управлении рекомендуется нажать несколько раз на педаль топливоподачи, находящуюся в кабине крановщика, и убедиться в исправности управления двигателем, а затем включить магнитный пускатель, нажав кнопку на пульте управления, и проверить работу генератора по показаниям вольтметра. При максимальных оборотах двигателя вольтметр должен показывать 380 в.

К выполнению рабочих операций приступают, убедившись, что тормозное устройство лебедки надежно удерживает стрелу в приподнятом положении.Если кран питается от электрической сети, то перед началом работы необходимо подключить один конец четырехжильного кабеля питания к зажимам автомата с надписью «Сеть», присоединив при этом четвертую, нулевую, жилу кабеля к нулевому контакту крана.

Подключать к сети разрешается только при наличии надежного соединения провода нулевой фазы с массой крана. В этом необходимо убедиться, прежде чем подключать второй конец кабеля к внешней сети. Затем отключить автомат с надписью «Генератор», перевести в положение «Сеть» трехполюсный переключатель, включить автомат с надписью «Сеть» и, проверив, что рукоятки всех контроллеров находятся в нулевом положении, нажать кнопку «Пуск» пульта управления. При этом направление движения механизмов должно соответствовать надписям на контроллерах, в противном случае следует поменять местами две фазы кабеля в точке подсоединения к внешней сети.

После окончания работы с питанием от внешней сети рукоятки контроллеров необходимо вывести в нулевое положение, нажать кнопку «Стоп» цепи управления и отключить кабель от сети.

Для передвижения своим ходом кран должен быть приведен в транспортное положение- Для этого поворотную часть крана врашают так, чтобы поставить стрелу вдоль машины и затем опустить ее на опору. Если опора стрелы расположена не перед радиатором, то стрелу опускают в положение, при котором между ней и стойкой (опорой стрелы) остается не менее 50 мм. Грузовой крюк закрепляют расчалкой к передним крюкам автомобиля. Затем немного натягивают грузовой канат, снимают кран с выносных опор и вывертывают винты стабилизирующего устройства.

Рычаг коробки отбора мощности движением от себя должен быть установлен в положение, соответствующее включению привода на ведущие колеса автомобиля. Когда коробка отбора мощности служит только для привода крановых механизмов, ее рычаг управления устанавливают в положение выключено.

Кран необходимо содержать в исправном и безопасном для работы состоянии, что обеспечивается уходом, предупреждающим различные неполадки.

Уход за краном сводится к выполнению ежедневного технического осмотра с устранением мелких неполадок и периодического, проводимого не реже одного раза в 10 дней, тщательного осмотра крана. При ежедневных осмотрах следует особенно внимательно проверять состояние тормозных устройств, фрикционных муфт и канатов.

Наибольшее число обрывов (лопнувших проволок), которое допускается на длине одного шага свивки каната, составляет для канатов крестовой свивки 6 X 19— 12 обрывов, 6 X 37 — 22 и 6×61—36 обрывов; для канатов односторонней свивки допускаемое число обрывов вдвое меньше. Если число обрывов превышает допустимое, то канат должен быть заменен.

Исправность редукторов проверяют на холостом ходу. Шестерни редукторов не должны стучать или шуметь. При появлении шума необходимо устранить неисправность.

При ежедневном осмотре, который производится крановщиком, должно быть очищено от пыли и грязи электрооборудование, проверены исправность крепления, отсутствие подтекания смазки в подшипниках, состояние проводов, плавность и легкость хода рукояток контроллеров, четкость фиксации их в каждом положении, а также исправность сигнала и тормозных электромагнитов.

После окончания работы крана проверяют на ощупь нагрев подшипников, корпусов электродвигателей, катушек аппаратуры и реле. Недопустимым считается нагрев, когда руку невозможно удержать на нагретой поверхности.

О неполадках следует сообщить ответственному за техническое состояние крана.

При периодических осмотрах, проводимых электриком, электродвигатели очищают от пыли и грязи, проверяют крепление щеток и кабелей к щеткодержателю и щеткодержателя к пальцу, состояние нажимного механизма щеткодержателя и износ щеток, состояние контактных поверхностей, изоляции проводов, а также состояние подшипников с добавлением или заменой смазки.

При осмотре автоматов-пускателей проверяют легкость хода подвижных частей, взаимное расположение подвижных и неподвижных главных и блокировочных контактов, регулируют нажатие контактов.

При осмотре контроллеров проверяют легкость и плавность хода рукояток, очищают от нагара контакты.

Чтобы обеспечить бесперебойную работу тормозных электромагнитов, требуется регулярный и тщательный уход за ними, который должен проводиться одновременно с осмотром и обслуживанием механической части тормозов. При среднем режиме работы осмотр и регулирование должны осуществляться 1—2 раза в неделю.

При этом необходимо очищать от пыли и грязи детали электромагнитов, проверять затяжку болтов крепления электромагнитов и их катушек, регулярно смазывать подвижные части, периодически контролировать величину хода якоря, а после замены тормозных обкладок восстанавливать наименьший зазор между обкладками и шкивом тормоза, оставляя ход якоря наименьшим.

Сопротивления также должны быть очищены, так как при загрязнении ухудшается вентиляция — охлаждение. При этом должна быть проверена плотность затяжки всех контактов и целостность элементов сопротивлений.

При осмотре кольцевого токоприемника производят очистку его от пыли и грязи, проверяют состояние щеток, щеткодержателей и кабелей, а также плотность затяжки контактных соединений.

Смазка Смазка механизмов, узлов и деталей существенно влияет на работоспособность и срок службы крана. Отсутствие, недостаток или низкое качество смазки приводят к нагреву трущихся поверхностей, их ускоренному износу, а также образованию задиров и выходу деталей из строя. Поэтому необходимым условием для нормальной работы автомобильного крана является правильная и своевременная смазка механизмов, агрегатов и деталей, проводимая в полном соответствии с инструкцией по эксплуатации крана. В картах и схемах смазки приводятся необходимые сведения о применяемых смазочных материалах, указываются точки смазки, а также сроки и способы добавления или замены смазки.

При выполнении смазочных операций необходимо принимать меры к тому, чтобы вместе со смазкой в механизмы не попали песок, земля и другие примеси.Все открытые шестерни, а также беговые дорожки круга катания перед смазкой следует очистить от грязи.

Наибольшее распространение для смазки кранов получили индустриальные и автотракторные масла и консистентные смазки: солидолы, консталины, графитовая и канатная мази.

В качестве заменителя можно использовать солидол с добавлением 5—10% битума марки III.

Смазка канатов производится протиранием тряпкой, пропитанной мазью, или пропусканием каната через ванну с подогретой мазью. Расход смазочного материала для каната составляет примерно 3 г на 1 ж длины и 1 мм диаметра каната. Например, для смазки каната диаметром 15 мм, длиной 30 м требуется 3 X 15 X 30 = 1350 г мази. Зубчатую передачу поворотной части крана и беговые дорожки круга катания рекомен дуется смазывать графитной смазкой.

Неисправности выявляются при проверке технического состояния и осмотрах крана во время его работы, а также в процессе ремонта. Устранение неисправностей в объеме текущего ремонта, т. е. с заменой отдельных деталей, промывкой или регулированием механизмов без разборки или с частичной разборкой узлов, выполняется в зависимости от сложности работ крановщиком или другими специалистами (слесарем, электриком) при участии крановщика.

Читать далее: Техническое освидетельствование и испытание кранов

Категория: - Техническое обслуживание кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Обслуживание электрооборудования стреловых кранов

Строительные машины и оборудование, справочник

Категория:

Эксплуатация, техническое обслуживание кранов и оборудования

Обслуживание электрооборудования стреловых кранов

Обслуживание электрооборудования стреловых крановОсновными работами по обслуживанию и ремонту электрооборудования крана, проводимыми по установленным графикам, являются: ежесменный осмотр; периодическое обслуживание, ремонты (текущий, капитальный). Техническому обслуживанию в процессе работы подвергаются: двигатели, генераторы, контроллеры, сопротивления, токоприемники, системы освещения и сигнализации, приборы безопасности. При проведении технического обслуживания или текущего ремонта необходимо прекратить работу, выключить все электродвигатели (сиять нагрузку с генератора) и после этого отключить генератор.

Если кран подключен к внешней сети, необходимо отключить рубильник на ящике ввода или отключить питающий кабель. В кранах, оборудованных панелью, необходимо отключить рубильник панели. На рубильниках вывесить плакаты «Не включать». Принимая смену, машинист должен проверить исправность электрооборудования кранов с дизель-электрическим и электрическим приводами. На кранах с неэлектрическим приводом необходимо провести внешний осмотр сети освещения и сигнализации. После проверки, если машинист уверен в безопасности работы электрооборудования, он включает вводный рубильник (при питании от внешней сети) и подает напряжение на защитную панель. При работе от собственной силовой установки машинист включает дизель, установив предварительно все рычаги управления в нейтральное положение, и дает сигнал о начале работы крана. Электрооборудование должно обслуживаться в соответствии с инструкцией по эксплуатации крана и инструкцией по эксплуатации электрических машин. Защитную панель необходимо содержать в чистоте, систематически очищая ее от пыли сжатым воздухом. При нормальной работе панель следует осматривать не реже одного раза в месяц. Обязательно надо осматривать ее после каждого аварийного отключения.

Электродвигатели и генераторы необходимо осматривать ежедневно перед началом работы, а техническое обслуживание производить не реже одного раза в два месяца. При приеме смены следует проверить на ощупь нагрев станины электродвигателя и его подшипников. Если температура выше нормальной (не терпит рука), то необходимо вызвать электрика для устранения причины перегрева. Уход за щетками и щеткодержателями заключается в проверке состояния их поверхности, давления на контактных кольцах, свободы движения, бесшумности работы. Давление щеток на кольца в зависимости от типа и мощности двигателя изменяется в широких пределах — от 0,4 до 3 кгс. В случае превышения допустимого давления следует заменить пружины в механизме щеткодержателя. Износ щеток не должен превышать допустимой величины. Если износ щеток достиг предельного значения (предельно допустимая высота изношенной щетки 16—25 мм для различных электродвигателей), их необходимо заменить запасными. Внешним признаком нормально работающих щеток является их блестящая поверхность по всей площади соприкосновения с контактными кольцами и отсутствие шума.

Надежность работы подшипников двигателя зависит от правильности смазки. В процессе эксплуатации нельзя допускать перегрева и повышенного шума подшипников. Подшипники должны нагреваться не выше 95° С и при работе издавать равномерный незначительный шум. Смазывать работающие подшипники рекомендуется не реже одного раза в полгода и при ремонте электродвигателя. Предельные допустимые превышения температуры частей электродвигателей должны соответствовать ГОСТ 183—66 «Машины электрические. Общие технические требования».

Во время работы крана сопротивление изоляции обмоток электродвигателей должно быть при холодном состоянии не ниже 0,5 МОм, при нагретом 0,2 МОм. Сопротивление изоляции измеряют с помощью переносного мегомметра на 500 В. Во время работы электродвигатели должны быть защищены от попадания в них воды, снега и масла. Для этого крышки смотровых люков и коробки выводов всегда должны быть плотно закрыты. Провода питающей сети должны быть надежно соединены с выводами статора электродвигателя. Текущие и капитальные ремонты проводят с полной разборкой (при текущем ремонте возможна частичная разборка) электродвигателей в специальных мастерских и на заводах.

Автоматические выключатели (автоматы) рассчитаны на работу без зачистки контактов и без смены каких-либо частей. Не разрешается изменять калибровку. Автоматы следует содержать в чистоте, систематически очищать их от копоти и грязи. Шарнирные соединения механизма следует периодически, не реже одного раза в год, смазывать часовым или оружейным маслом. Работа автомата со снятой крышкой категорически воспрещается. Автомат необходимо осматривать после каждого аварийного отключения, при этом необходимо обратить внимание на величину провала и степень нажатия контактов; если провал окажется меньше 0,5 мм, то автомат для дальнейшей работы не пригоден. Износившийся автомат нужно заменить новым.

Контроллеры проверяют наружным осмотром. При осмотре контроллеров следует обратить внимание на их чистоту, состояние контактных поверхностей, наличие смазки, а также на затяжку болтов и наличие прижимных шайб. Если обнаружено, что контакты «залипают», то рукоятку контроллера переводят в нейтральное положение, кран обесточивают и контакторы запиливают бархатным напильником и подшлифовывают. После исправления дефекта рекомендуется вручную проверить работу контактов и эластичность пружин.

Трущиеся части контроллеров следует смазывать консистентной смазкой. Контакторные поверхности не смазывают. Крышки контроллеров должны быть закрыты, а уплотняющие прокладки должны быть исправными.

Сопротивления следует осматривать не реже одного раза в неделю. Регулярно с помощью струи сжатого воздуха следует очищать сопротивления от пыли, проверять состояние проводов, плотность соединения элементов, сохранность отдельных секций, чистоту и плотность контактов сопротивлений, к которым присоединяют внешние провода, а также проверять, не попали ли в сопротивления масло, стружка, бумага и т, д.

Кнопки управления должны работать четко. Поверхности прилегания контактов должны быть чистыми. Смазывать контактные поверхности не допускается. Изношенные контакты необходимо заменять запасными. Замена серебряных контактов медными не допускается. При поломке или износе пружин, контактных угольников или мостика необходимо разобрать кнопку управления и заменить вышедшую из строя деталь новой. Осматривать кнопки следует не реже одного раза в месяц и только при снятом напряжении.

Конечные выключатели влияют на работу ограничителей грузоподъемности, высоты подъема крюка, наклона стрелы, угла поворота крана, т. е. основных приборов техники безопасности. Поэтому машинист обязан ежесменно до начала работы на кране убедиться в исправности конечных выключателей. Контакты должны быть чистыми; пружины, возвращающие валик с контактами в нулевое положение, должны работать нормально. Шарнирные соединения надо смазывать техническим вазелином или тавотом.

Плавкие предохранители должны иметь калиброванные элементы в строгом соответствии с инструкцией по эксплуатации крапа. Расплавившиеся элементы надо заменить. Применение временных самодельных вставок в виде проволочек и пластинок категорически запрещается.

Кольцевой токоприемник осматривают при каждом техническом обслуживании. При этом проверяют состояние колец, щеток, стоек и наличие контактов между токоведущими частями. Очищают их от пыли и масла тряпками, смоченными в бензине. Перед тем как приступить к осмотру токоприемника, кран необходимо отключить от внешней сети.

Электрическое освещение и сигнализацию обслуживают следующим образом: проверяют надежность соединений проводов в местах подключения к оборудованию и сохранность изоляции; определяют правильность установки плавких вставок в предохранителях: выясняют отсутствие на проводах горючего и смазки, чистоту проводки и плафонов, прожекторов. Крепление плафонов, проводов внутри кабины и прожекторов на стреле и крыше кабины должно быть прочным. В системе сигнализации контролируют крепление подводящих проводов и силу звука. Периодичность смазки, сорт смазочных материалов, применяемых при эксплуатации и техническом обслуживании электрооборудования, выбирают в строгом соответствии с указаниями по смазке крана. Техническое обслуживание электрооборудования должно проводиться в строгом соответствии с заводской инструкцией по эксплуатации, прилагаемой к паспорту каждого крана.

Читать далее: Обслуживание агрегатов ходовых устройств стреловых кранов

Категория: - Эксплуатация, техническое обслуживание кранов и оборудования

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Техническое обслуживание мостовых кранов

Компания «Kramos Crane» предоставляет специализированные услуги в области технического обслуживания мостовых кранов. Высококвалифицированные специалисты компании оказывают качественные сервисные услуги по обслуживанию грузоподъемной техники. «Kramos Crane» использует современное техническое оборудование и новейшие технологии, что позволяет добиться максимального качества технического обслуживания и обеспечить комфорт и безопасность работ Вашего предприятия.

Профессиональное техническое обслуживание мостовых кранов специалистами компании «Kramos Crane» позволит избежать неожиданных поломок и простоев грузоподъемной техники.

Техническое обслуживание мостовых кранов включает:

- диагностику общего состояния грузоподъемного оборудования

- диагностику состояния механического оборудования

- проверку состояния тормозов

- проверку состояния тягового механизма

- диагностику состояния электрооборудования

- диагностику состояния аппаратов управления

- проверку состояния дополнительных устройств

- проверку грузоподъемного оборудования после технического обслуживания

- рекомендации по дальнейшей эксплуатации и обслуживанию

Виды технического обслуживания

В зависимости от объема и трудоемкости рекомендуются следующие виды технического обслуживания:

- ежесменное техническое обслуживание (ЕО)

- техническое обслуживание (ТО1)

- техническое обслуживание (ТО2)

- сезонное техническое обслуживание (СО)

Ежесменное обслуживание (ЕО) включает в себя осмотр крана перед началом работы. Необходимо осмотреть крановые пути, состояние тупиковых упоров, линеек концевых выключателей, состояние гибкого токоподвода, троллей, заземления, убедиться в исправности тормозов, приборов безопасности, каната и крюковой подвески, ознакомиться с записью в вахтенном журнале, сделать запись о приеме крана, проверить исправность и работоспособность тали/тележки, отсутствие повреждения токоведущего кабеля, проверить вхолостую работу всех механизмов, действие тормозов.

У ТО1 период выполнения раз в два месяца, более точная периодичность устанавливается согласно режиму работы оборудования. ГОСТ различает три режима: легкий, средний, тяжелый. Обслуживание проводится без демонтажа узлов грузоподъемного механизма. ТО1 мостового крана включает в себя проверку: металлоконструкций, механического оборудования, тормозов (осмотр колодок, шкива, величины зазора, убедится в отсутствии вмятин, задиров, износа и т.п.), редукторов, барабанов, валов и муфт, колес, канатных блоков, электрооборудования (двигателей, кабелей, щеток и щеткодержателей, заземление и пр.), подтележечных путей, контролеров (магнитных, кулачковых), очистка узлов от образовавшегося нагара, налета копоти и другие мероприятия.

Техническое обслуживание ТО2 включает в себя работы, выполняемые с частичной разборкой отдельных узлов и заменой деталей (прокладок, гаек, шайб, элементов электрических контактов и т.д.). Техническое обслуживание ТО2 производится через 240 дней. В состав ТО2 входят следующие работы:

- работы, предусмотренные программой ТО1

- проверка состояния металлоконструкций крана, сварных швов, болтовых соединений концевой балки с пролетным строением и механизмами передвижения

- замена крепежных деталей, прокладок, электрических контактов, и т.д.

- проверка нарушения соосности приводных валов, двигателя и редуктора, при необходимости восстановление соосности

- осмотр шарнирных соединений тормозов, опор с электроталью, проверка коррозийного износа элементов металлоконструкции, который не должен превышать 15% от первоначальной толщины проверяемого элемента

- контроль износа ходовых колес по толщине реборды, износ по поверхности катания, наличие вмятин, выкрашиваний

- проверка состояния подшипников колес, двигателей, при необходимости пополнить смазку

- проведение обслуживания электрооборудования крана

СО – аббревиатура расшифровывается «Сезонное техническое обслуживание». ТО необходимо проводить для мостовых кранов, используемых вне крытых помещений. Периодичность - два раза в год, а именно при переходе весенне – летнего режима на осенне-зимний, и соответственно наоборот. В других случаях СО совмещают с прохождением ТО2. Сезонное обслуживание мостовых кранов является важной составляющей эффективной работы грузоподъемной техники. Качественное СО обеспечивает устойчивость деталей и узлов крана к воздействию сложных климатических условий, температурным колебаниям, осадкам.

- < Назад

- Вперёд >

kramos-crane.ru

Примерный перечень работ при техническом обслуживании крана

Строительные машины и оборудование, справочник

Категория:

Cтроительные башенные краны серии КБ

Примерный перечень работ при техническом обслуживании крана

Примерный перечень работ при техническом обслуживании кранаДля каждого крана системой ППР предусматривается примерный перечень работ по техническому обслуживаниюВ примерный перечень работ, выполняемых при каждом виде технического обслуживания и ремонта для кранов КБ входит:

Ежесменное техническое обслуживание:1. Проверить состояние и комплектность крана (наружный осмотр).2. Проверить исправность подкранового пути, тупиковых упоров, положение и крепление линеек ограничителей передвижения, целостность рельсовых стыковых накладок и контура заземления.3. Проверить исправность изоляции питающего кабеля и его крепление.4. Проверить стальные канаты и чалочные приспособления, правильность запасовки канатов в роликах (блоках).5. Опробовать все тормозные механизмы и убедиться в исправности их действия.6. Проверить исправность действия всех ограничителей и конечных выключателей.7..В течение смены периодически проверять степень нагрева корпусов электродвигателей, подшипников, сопротивлений, тормозных электромагнитов.8. Проверить состояние механизмов, оборудования, оснастки и металлических конструкций, устранить обнаруженные неисправности.9. Проверить плотность затяжки и наличие контргаек, крепления стойки (подкоса) поворотной платформы к башне крана.10. В течение смены следить за состоянием подкрановых путей. По отклонению от вертикального положения башни следить за уклоном пути. Техническое обслуживание, включая объем работ ЕО.11. Произвести наружный осмотр металлических конструкций крана, проверить затяжку болтовых соединений, особое внимание обратить на болты крепления опорно-поворотного устройства и на- стыковые уголки или фланцы башни и стрелы. Ослабевшие болты подтянуть, дефектные — заменить.12. Проверить состояние сварных швов металлических конструкций крана, заварить обнаруженные трещины.13. Проверить состояние кабины и ее подвеску, при необходимости вставить стекла, укрепить петли дверей и отремонтировать замки, устранить выявленные неисправности в системе подвески.14. Вскрыть редукторы грузовой, стреловой лебедок, механизмов передвижения и поворота, проверить состояние осей, валов, подшипников и шестерен.15. Проверить состояние резиновых амортизаторов и пальцев эластичных муфт, заменить изношенные.16. Отрегулировать зазоры между шестерней механизма поворота и венцов круга.17. Проверить крепления и исправность ходовых колес.18. Подтянуть тяги крепления противовеса на поворотной платформе.19. Проверить состояние подшипников валов электродвигателей, радиальный и осевой люфты роторов, зачистить коллекторы и подогнать щетки.20. Осмотреть контактные кольца и щетки электродвигателей, очистить их от нагара и грязи. При необходимости подогнать щетки и отрегулировать их нажим (давление) на кольца.21. Проверить командоконтроллеры, зачистить подгоревшие кулачки и заменить изношенные, отрегулировать силу нажатия.22. Проверить состояние контакторов, заменить изношенные детали.23. Проверить и отрегулировать пригонку якоря и крепление катушки контактора. Очистить от нагара и грязи поверхность контакторов силовой Цепи и блок контактов. Отрегулировать силу нажатия контактов.24. Проверить изоляцию пускорегулирующих элементов. Элементы с нарушенной изоляцией заменить. Обжать все концы подключения проводов.25. Очистить от пыли поверхность пускорегулирующих сопротивлений. Проверить плотность зажима концов подводящих проводов. В случае нарушения плотности обжать все концы подключения проводов. ; 26. Проверить величину хода якоря электромагнита тормоза, нажатия и зазоров тормозных колодок. В случае необходимости устранить перекосы, а также отрегулировать ход якоря и отход тормозных колодок.27. Проверить плотность прилегания листов электромагнита тормозных устройств. В случае нарушения плотности прилегания заменить электромагнит.28. Произвести ревизию магнитной станции, заменить изношенные детали, зачистить контактные поверхности отрегулировать пружины.29. Проверить конечные выключатели, отрегулировать величину начального и конечного нажатия контактов.30. Проверить состояние изоляции проводов всех электрических цепей крана.31. Проверить состояние крюковой подвески, обратить особое внимание на трещины и выработки’, зева крюка, а также на плавность вращения крюка.32. Проверить вертикальное положение башни относительно подкрановых путей, при необходимости устранить крен.33. Смазать кран в соответствии с картой смазки.34. Проверить правильность запасовки стальных канатов в коушад.35. Испытать кран согласно «Правил»; Госгортехнадзора и отрегулировать ограничители и защитные устройства.

Читать далее: Смазочные материалы для кранов

Категория: - Cтроительные башенные краны серии КБ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)