|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Роторные траншейные экскаваторы. Роторный траншейный экскаватор

Роторный траншейный экскаватор - WikiVisually

1. Ротор (техника) – The rotor is a moving component of an electromagnetic system in the electric motor, electric generator, or alternator. Its rotation is due to the interaction between the windings and magnetic fields which produces a torque around the rotors axis, an early example of electromagnetic rotation was the first rotary machine built by Istvan Jedlik with electromagnets and a commutator, in 1826-27. In 1835, Francis Watkins describes an electrical toy he created, induction motors, generators and alternators have an electromagnetic system consisting of a stator and rotor. There are two designs for the rotor in a motor, squirrel cage and wound. In generators and alternators, the designs are salient pole or cylindrical. The squirrel-cage rotor consists of laminated steel in the core with evenly spaced bars of copper or aluminum placed axially around the periphery and this simple and rugged construction makes it the favorite for most applications. The assembly has a twist, the bars are slanted, or skewed, to reduce magnetic hum and slot harmonics and to reduce the tendency of locking. Housed in the stator, the rotor and stator teeth can lock when they are in equal number, bearings at each end mount the rotor in its housing, with one end of the shaft protruding to allow the attachment of the load. In some motors, there is an extension at the end for speed sensors or other electronic controls. The generated torque forces motion through the rotor to the load, the rotor winding terminals are brought out and attached to the three slips rings with brushes, on the shaft of the rotor. Brushes on the rings allow for external three-phase resistors to be connected in series to the rotor windings for providing speed control. The external resistances become a part of the circuit to produce a large torque when starting the motor. As the motor speeds up, the resistances can be reduced to zero, the rotor is a large magnet with poles constructed of steel lamination projecting out of the rotor’s core. The poles are supplied by direct current or magnetized by permanent magnets, the armature with a three-phase winding is attached to three slip rings with brushes riding on them and mounted on the shaft. The field winding is wound on the rotor which produces the magnetic field, the slots are insulated from the windings and are held at the end of the rotor by slip rings. An external direct current source is connected to the concentrically mounted slip rings with brushes running along the rings, the brushes make electrical contact with the rotating slip rings. DC current is supplied through brushless excitation from a rectifier mounted on the machine shaft that converts alternating current to direct current. In a three-phase induction machine, alternating current supplied to the stator windings energizes it to create a magnetic flux

2. Трактор – A tractor is an engineering vehicle specifically designed to deliver a high tractive effort at slow speeds, for the purposes of hauling a trailer or machinery used in agriculture or construction. Most commonly, the term is used to describe a farm vehicle that provides the power and traction to mechanize agricultural tasks, especially tillage, but nowadays a great variety of tasks. Agricultural implements may be towed behind or mounted on the tractor, the word tractor was taken from Latin, being the agent noun of trahere to pull. The first recorded use of the meaning an engine or vehicle for pulling wagons or ploughs occurred in 1901. In Canada and the USA, the word may refer to the road tractor portion of a tractor trailer truck. The first powered farm implements in the early 19th century were portable engines – steam engines on wheels that could be used to drive farm machinery by way of a flexible belt. Richard Trevithick designed the first semi-portable stationary steam engine for use, known as a barn engine in 1812. The truly portable engine was invented in 1839 by William Tuxford of Boston, a large flywheel was mounted on the crankshaft, and a stout leather belt was used to transfer the drive to the equipment being driven. In the 1850s, John Fowler used a Clayton & Shuttleworth portable engine to drive apparatus in the first public demonstrations of the application of cable haulage to cultivation. In parallel with the portable engine development, many engineers attempted to make them self-propelled – the fore-runners of the traction engine. In most cases this was achieved by fitting a sprocket on the end of the crankshaft and these experiments met with mixed success. The alteration was made by fitting a long driving chain between the crankshaft and the rear axle. The first half of the 1860s was a period of great experimentation but by the end of the decade the standard form of the engine had evolved. It was widely adopted for agricultural use, the first tractors were steam-powered plowing engines. They were used in pairs, placed on side of a field to haul a plow back. In Britain Manns and Garrett developed steam tractors for direct ploughing, in the United States, where soil conditions permitted, steam tractors were used to direct-haul plows. Steam-powered agricultural engines remained in use well into the 20th century until reliable internal combustion engines had been developed, in 1892, John Froelich invented and built the first gasoline/petrol-powered tractor in Clayton County, Iowa, USA. A Van Duzen single-cylinder gasoline engine was mounted on a Robinson engine chassis, after receiving a patent, Froelich started up the Waterloo Gasoline Engine Company and invested all of his assets

3. Гусеничный движитель – Continuous track, also called tank tread or caterpillar track, is a system of vehicle propulsion in which a continuous band of treads or track plates is driven by two or more wheels. The prominent treads of the plates are both hard-wearing and damage resistant, especially in comparison to rubber tyres. The aggressive treads of the tracks provide good traction in soft surfaces but can damage paved surfaces, in modern times, continuous track propulsion systems can be traced back to a crude continuous track system designed in the 1770s by Richard Lovell Edgeworth. Polish mathematician and inventor Józef Maria Hoene-Wroński conceived of the idea in the 1830s, the British polymath Sir George Cayley patented a continuous track, which he called a universal railway. Although not a track in the form encountered today, a dreadnaught wheel or endless railway wheel was patented by the British Engineer James Boydell in 1846. In Boydells design, a series of feet are attached to the periphery of the wheel. A letter of recommendation was signed by Sir William Codrington, the General commanding the troops at Sebastapol, a number of manufacturers including Richard Bach, Richard Garrett & Sons, Charles Burrell & Sons and Clayton & Shuttleworth applied the Boydell patent under licence. The British military were interested in Boydells invention from an early date, one of the objectives was to transport Mallets Mortar, a giant 36 weapon which was under development but, by the end of the Crimean war, the mortar was not ready for service. In those tests, a Garrett engine was put through its paces on Plumstead Common, the Garrett engine featured in the Lord Mayors show in London, and in the following month that engine was shipped to Australia. Nicholas works in 1856, again, after the close of the Crimean war, between late 1856 and 1862 Burrell manufactured not less than a score of engines fitted with dreadnaught wheels. Steam tractors fitted with wheels had a number of shortcomings and. In August 1858, more than two years after the end of the Crimean War, John Fowler filed British Patent No.1948 on another form of Endless Railway, comprising only eight sections, the track sections are essentially longitudinal, as in Boydells initial design. Further to Fowlers patent of 1858, in 1877, a Russian, Fyodor Blinov and it lacked self-propulsion and was pulled by horses. Blinov received a patent for his wagon in 1878, from 1881 to 1888 he developed a steam-powered caterpillar-tractor. This self-propelled crawler was successfully tested and featured at an exhibition in 1896. Steam traction engines were used at the end of the 19th Century in the Boer Wars, but neither dreadnaught wheels nor continuous tracks were used, rather roll-out wooden plank roads were thrown under the wheels as required. A little-known American inventor, Henery T. Stith, developed a continuous track prototype which was, in forms, patented in 1873,1880. The last was for the application of the track to a prototype off-road bicycle built for his son, the 1900 prototype is retained by his surviving family

4. Ковш (рабочий орган) – A bucket is a specialized container attached to a machine, as compared to a bucket adapted for manual use by a human being. It is a material handling component. The bucket has a volume as compared to other types of machine attachments like blades or shovels. The name bucket may have been coined from buckets used in water wheels, buckets in mechanical engineering can have a distinct quality from the traditional bucket whose purpose is to contain things. Larger versions of type of bucket equip bucket trucks to contain human beings, buckets in water-hauling systems in mines or, for instance. Buckets exist in a variety of sizes or shapes and they can be quite large like those equipping Hulett cranes, used to discharge ore out of cargo ships in harbours or very small such as those used by deep-sea exploration vehicles. The shape of the bucket can vary from the conical shape of an actual bucket to more scoop-like or spoon-like shapes akin to water turbines. The cross section can be round or square and this is the same shape of a domestic form, the one-piece-standing single element, but often with an augmented size. In early developments of mining, a simple bucket allowed easy insertion of both miners and construction materials such as pit props, and later extraction of miners and ore. Common terms used in parts of the world include, Bowk, Kibble, Hoppit. Latterly they have been called sinking buckets, as they are now used when sinking new mine shafts before insertion of the cage. Concrete buckets help deliver concrete on a site of a building by the means of a tower crane. They have an opening to allow concrete to flow out of the bucket when in-place. They are placed at the end of an arm and have to be made from a material that provides isolation from electricity, like fiber glass. There may be a door on the side of the bucket, excavator buckets are made of solid steel and generally present teeth protruding from the cutting edge, to disrupt hard material and avoid wear-and-tear of the bucket. Subsets of the excavator bucket are, the bucket, trenching bucket, A ditching bucket is a wider bucket with no teeth, 5–6 feet used for excavating larger excavations. A trenching excavator bucket is normally 6 to 24 in wide, the design is used in bucket-wheel excavators. The buckets in the wheel have to be made of material to withstand the resistance of the material it cuts through

5. Скребок – In archaeology, scrapers are unifacial tools that were used either for hideworking or woodworking purposes. e. Scrapers are typically formed by chipping the end of a flake of stone in order to one sharp side. Most scrapers are either circle or blade-like in shape, the working edges of scrapers tend to be convex, and many have trimmed and dulled lateral edges to facilitate hafting. One important variety of scraper is the scraper, a scraper shaped much like its namesake. This scraper type is common at Paleo-Indian sites in North America, Scrapers are one of the most varied lithic tools found at archaeological sites. The edge of the scraper that is extremely angled is the working edge and this edge is often used to soften hides or cleaning the meat off of the hides, in addition to being used for wood work. As the term suggests, this tool was scraped at the hide or wood in order to reach the end goal. Scrapers tended to be enough to fit comfortably in the hand. However, it is likely that scrapers were mounted on short handles even though it is very rare to find mounted scrapers. As scrapers are used they have to be resharpened in order to stay effective and this causes them to get progressively smaller as they are used, resharpened, used, resharpend, and used again. Consequently, the majority of the scrapers that are found on sites are ones that have been resharpened and used to the point of being no longer functional, the two main classifications of scrapers are either end scrapers or side scrapers. End scrapers have working edges on one or both ends of a blade or flake, whereas side scrapers have an edge along one of the long sides. There are a couple of types of scrapers based on their use when it comes to wood and hide or based on the shape. The grattoir is a type of scraper made usually made of flint and its uses were to work wood. This type of scraper has its working edge along the axis of the blade. The nose scraper typically has a working edge either at both ends or just one end. This type of scraper is made from a blade and is used in more fine tuning work. The hollow scraper is a type of scraper that has a notch worked into the side or end of the scraper, tool size, This can be determined by either weight or dimensions and typically divided into either large or small scrapers

6. Копание – Digging is the process of using some implement such as claws, hands, or tools, to remove material from a solid surface, usually soil or sand on the surface of the Earth. Digging is actually the combination of two processes, the first being the breaking or cutting of the surface, and the second being the removal and relocation of the material found there. Many kinds of animals engage in digging, either as part of burrowing behavior or to search for food or water under the surface of the ground, there are a wide variety of reasons for which humans dig holes, trenches, and other subsurface structures. These are of various sizes and depth and are called a lake or pit. A favorite effort is to dig tunnels between two holes, the digging of underground passages seems to have a peculiar fascination for children. Like other animals, humans dig in the ground to find food, wood-lined water wells are known from the early Neolithic Linear Pottery culture, for example in Kückhoven, dated 5090 BC and Eythra, dated 5200 BC in Schletz in Austria. Humans are unique animals in the practice of burial of the dead. Evidence suggests that the Neanderthals were the first human species to practice burial behavior and intentionally bury their dead, doing so in shallow graves along with stone tools, exemplary sites include Shanidar in Iraq, Kebara Cave in Israel and Krapina in Croatia. Some scholars, however, argue that these bodies may have been disposed of for secular reasons, notably, burial of the dead prevents diseases associated with the presence of corpses, and prevents scavengers and other predators from being attracted. The earliest undisputed human burial, discovered so far, dates back 100,000 years, human skeletal remains stained with red ochre were discovered in the Skhul cave at Qafzeh, Israel. A variety of goods were present at the site, including the mandible of a wild boar in the arms of one of the skeletons. As human technology advanced, digging began to be used for agriculture, mining, and in earthworks, although humans are capable of digging in sand and soil using their bare hands, digging is often more easily accomplished with tools. The most basic tool for digging is the shovel, in neolithic times and earlier a large animals scapula was often used as a crude shovel. In modern times, shovels are typically made of metal, with a wooden handle, because digging is a cutting process, particularly where the soil being dug contains plant roots, digging is aided by the shovel being sharpened. Historically, manual shoveling was the means of excavation in construction, mining, and quarrying. Archaeological excavation Dump digging Cave digging Clam digging Double digging, gardening technique Gum digging Privy digging Well digging

7. Фрезерование – Pocket milling has been regarded as one of the most widely used operations in machining. It is extensively used in aerospace and shipyard industries, in pocket milling the material inside an arbitrarily closed boundary on a flat surface of a work piece is removed to a fixed depth. Generally flat bottom end mills are used for pocket milling, firstly roughing operation is done to remove the bulk of material and then the pocket is finished by a finish end mill. Most of the milling operations can be taken care of by 2.5 axis CNC milling. This type of control can machine up to 80% of all mechanical parts. Since the importance of pocket milling is very relevant, therefore effective pocketing approaches can result in reduction in machining time, NC pocket milling can be carried out mainly by two tool paths, viz. linear and non-linear. In this approach, the movement is unidirectional. Zig-zag and zig tool paths are the examples of linear tool path, in zig-zag milling, material is removed both in forward and backward paths. In this case, cutting is done both with and against the rotation of the spindle and this reduces the machining time but increases machine chatter and tool wear. In zig milling, the tool moves only in one direction, the tool has to be lifted and retracted after each cut, due to which machining time increases. However, in case of zig milling surface quality is better, in this approach, tool movement is multi-directional. One example of non-linear tool path is contour-parallel tool path, in this approach, the required pocket boundary is used to derive the tool path. In this case the cutter is always in contact with the work material, hence the idle time spent in positioning and retracting the tool is avoided. For large-scale material removal, contour-parallel tool path is used because it can be consistently used with up-cut or down-cut method during the entire process. There are three different approaches that fall into the category of contour-parallel tool path generation and they are, In pair-wise intersection approach, the boundary of the pocket is brought inwards in steps, The offset segments will intersect at concave corners. To obtain the required contour, these intersections are to be trimmed off, on the other hand, in case of convex corner, the offset segments are extended and thereby connected to make the contour. These operations viz. offsetting, trimming and extending are repeatedly done to cover the entire machining volume with sufficient layer of profiles, in voronoi diagram approach, the pocket boundary is segmented and vornoi diagram is constructed for the entire pocket boundary. These vornoi diagrams are used for generating the tool path for machining and this method is considered to be more efficient and robust

8. Плуг – A plough or plow is a tool or farm implement used in farming for initial cultivation of soil in preparation for sowing seed or planting to loosen or turn the soil. Ploughs were traditionally drawn by working animals such as horses or cattle, a plough may be made of wood, iron, or steel frame with an attached blade or stick used to cut the earth. It has been an instrument for most of recorded history. The plough represents one of the major agricultural inventions in human history, as the plough is drawn through the soil it creates long trenches of fertile soil called furrows. In modern use, a field is typically left to dry out. Ploughing and cultivating a soil homogenises and modifies the upper 12 to 25 cm of the soil to form a plough layer, in many soils, the majority of fine plant feeder roots can be found in the topsoil or plough layer. Ploughs were initially human-powered, but the process became more efficient once animals were pressed into service. The first animal-powered ploughs were undoubtedly pulled by oxen, and later in areas by horses and mules. In industrialised countries, the first mechanical means of pulling a plough were steam-powered, modern competitions take place for ploughing enthusiasts like the National Ploughing Championships in Ireland. By not ploughing, beneficial fungi and microbial life can develop that will bring air into the soil, retain water. A healthy soil full of active fungi and microbial life, combined with a crop, suppresses weeds and pests naturally. Thus the intensive use of water-, oil- and energy hungry irrigation, fertilisers, cultivated land becomes more fertile and productive over time, while tilled land tends to go down in productivity over time due to erosion and the removal of nutrients with every harvest. Proponents of permaculture claim that it is the way of farming that can be maintained when fossil fuel runs out. The term plough or plow, as used today, was not common until 1700, the modern word plough comes from Old Norse plógr, and therefore Germanic, but it appears relatively late, and is thought to be a loanword from one of the north Italic languages. Words with the same root appeared with related meanings, in Raetic plaumorati wheeled heavy plough, and in Latin plaustrum farm cart, plōstrum, plōstellum cart, and plōxenum, plōximum cart box. The word must have referred to the wheeled heavy plough. Orel tentatively attaches plough to a PIE stem *blōkó-, which gave Armenian peɫem to dig and Welsh bwlch crack, on modern ploughs and some older ploughs, the mouldboard is separate from the share and runner, so these parts can be replaced without replacing the mouldboard. Abrasion eventually destroys all parts of a plough that come into contact with the soil, digging sticks, hoes, and mattocks were not invented in any one place, and hoe-cultivation must have been common everywhere agriculture was practiced

9. Шнек – A screw conveyor or auger conveyor is a mechanism that uses a rotating helical screw blade, called a flighting, usually within a tube, to move liquid or granular materials. They are used in many bulk handling industries, the first type of screw conveyor was the Archimedes screw, used since ancient times to pump irrigation water. The rate of transfer is proportional to the rotation rate of the shaft. In industrial control applications the device is used as a variable rate feeder by varying the rotation rate of the shaft to deliver a measured rate or quantity of material into a process. Screw conveyors can be operated with the flow of material inclined upward, when space allows, this is a very economical method of elevating and conveying. As the angle of inclination increases, the capacity of a given unit rapidly decreases, the rotating part of the conveyor is sometimes called simply an auger. The grain auger is used in agriculture to move grain from trucks, a grain auger may be powered by an electric motor, a tractor, through the power take-off, or sometimes an internal combustion engine mounted on the auger. The helical rotates inside a metal tube, moving the grain upwards. On the lower end, a hopper receives grain from the truck or grain cart, a chute on the upper end guides the grain into the destination location. The modern grain auger of todays farming communities was invented by Peter Pakosh and his grain mover employed a screw-type auger with a minimum of moving parts, a totally new application for this specific use. This type of auger is known as a drill fill, grain augers with a small diameter, regardless of the use they are put to, are often called pencil augers. Various other applications of the screw or auger conveyor include its use in snowblowers, to move snow towards an impeller, combine harvesters use both enclosed and open augers to move the unthreshed crop into the threshing mechanism and to move the grain into and out of the machines hopper. Ice resurfacers use augers to remove loose ice particles from the surface of the ice, an auger is also a central component of an injection molding machine. An auger is used in some rubbish compactors to push the rubbish into a plate at one end for compaction. Augers are also present in food processing, in a conventional meat grinder, chunks of meat are led by the auger through a spinning blade and a holed plate. This method emulsifies the fat in beef to soften hamburger patties, augers are also used to force food products through dies to produce pellets. These are then processed further to produce such as bran flakes. Augers are also used in oil fields as a method of transporting rock cuttings away from the shakers to skips, augers are also used in some types of pellet stoves and barbecue grills, to move fuel from a storage hopper into the firebox in a controlled manner

10. Канализация – Sewerage is the infrastructure that conveys sewage or surface runoff. It encompasses components such as receiving drains, manholes, pumping stations, storm overflows, Sewerage ends at the entry to a sewage treatment plant or at the point of discharge into the environment. It is the system of pipes, chambers, manholes, etc. that conveys the sewage or storm water, according to this definition, sewerage and sewage are two different terms. However, at least in American English colloquial usage, both terms are used interchangeably. The main part of a system is made up of large pipes that convey the sewage from the point of production to the point of treatment. In certain areas it has resulted in a significant lowering of the water table, in the example of Belgium, a lowering of the water table by 100 meters has been the result. The freshwater that is accumulated by the system is then piped to the sea. In areas where this is a concern, vacuum sewers may be used due to the shallow excavation that is possible for them. Severe constraints are applied to sewerage, which may result in premature deterioration and these include root intrusion, joint displacement, cracks and holes formation leading to a significant volume of leakage with an overall risk for the environment and public health. For example, it is estimated that 500 million m3 of contaminated water per year can leak into soil, the rehabilitation and replacement of damaged sewers is very costly. Annual rehabilitation costs for Los Angeles County are about €400 million, and in Germany, hydrogen sulfide is indirectly responsible for biogenic sulfide corrosion and consequently, sewerage need rehabilitation works. Various repairs options are available to Owners over a range of costs. Depending of the condition and contamination, the cleaning can range from simple high pressure jet water cleaning up to real hydro-demolition. One method to ensure sound concrete is exposed is to verify that the surface pH is superior to 10, as for any concrete repair, the state-of-the-art rules must be followed. It utilizes classical facade rotor pump, easily available in the market, the main drawback is the limited pumping distance that cannot exceed 75 meters. Spinning head wet spray, this method is similar to the first and this method is fast and especially suited for cylindrical chambers like manholes. When a structure is so severely corroded that man entry is a risk, high pressure dry spray, this method, also called “shotcrete” or “gunite” is allowing a faster rate of rehabilitation, and also to make a thicker application in a single pass. The main interest of dry shotcrete is the capacity to pump the mortar over a long distance, longest dry shotcrete distance the authors are aware is a job site in Australia in 2014 where 100% calcium aluminate mortar was air transported over 800 meters before being sprayed

wikivisually.com

роторный траншейный экскаватор - патент РФ 2035551

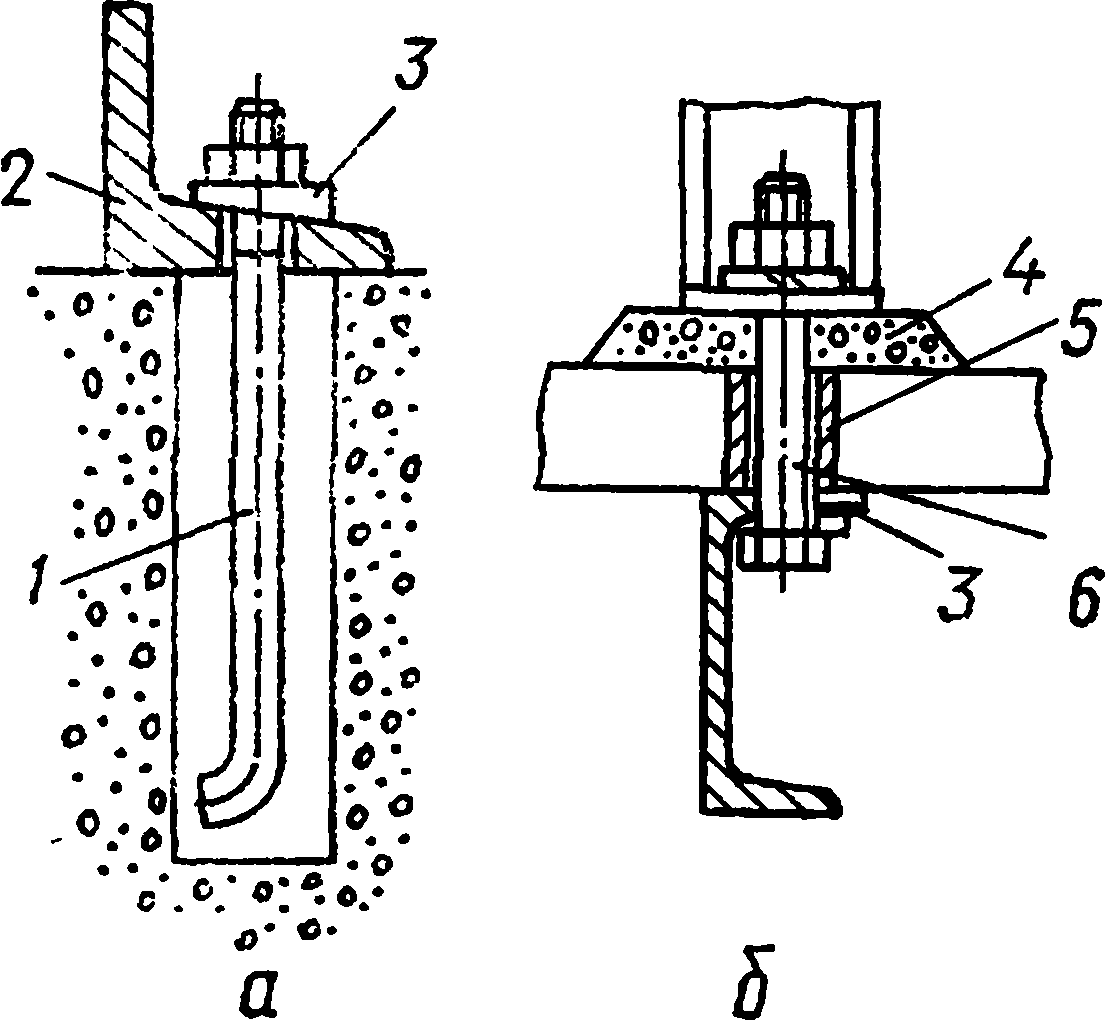

Использование: изобретение относится к землеройным машинам. Сущность изобретения: экскаваторы используются для работы методом последовательной разработки траншеи для увеличения ее сечения идущими друг за другом машинами. Последующие экскаваторы идут над открытой предыдущими машинами траншеей. Это увеличивает удельную мощность и общий темп ведения работ. Особенно эффективно использование этого метода для разработки прочных мерзлых грунтов. Существует опасность сползания в траншею, открытую предыдущей машиной. Это затрудняет работу и отрицательно влияет на поведение машиниста. Изобретением обеспечивается центрирование экскаватора относительно оси находящейся под ним открытой предыдущей машиной и гарантируется безопасность работ. Тем самым повышаются темп и качество проводимых работ. 4 ил. Изобретение относится к землеройным машинам, в частности к роторным траншейным экскаваторам. Известны роторные траншейные экскаваторы, которые копание осуществляют последовательно идущими друг за другом машинами. Каждая последующая машина увеличивает размеры траншеи, а ее тягач проходит над уже отрытой предыдущей машиной траншеей. Такой способ увеличивает линейную производительность, удельную мощность копания и повышает общий темп работы. При разработке мерзлых и вечно мерзлых грунтов особенно в районах Крайнего Севера, используя этот метод, можно с помощью обычных дооборудованных машин средней мощности 300-350 л.с. обеспечить разработку этих грунтов с высоким темпом, не создавая особых сверхмощных уникальных экскаваторов. При осуществлении работ с помощью этого метода возникает опасность сползания последующих экскаваторов, идущих над отрытой траншеей, в эту траншею. Усложняется управление этими машинами, увеличивается напряжение работы для машиниста, появляется опасность обрушения стенок траншеи под гусеницами и проседания тягача. Особенно сильно эти факторы сказываются при разработке мерзлых грунтов, т.к. сцепление гусениц с грунтом в этих случаях ухудшается. Предлагаемый роторный траншейный экскаватор с полуприцепным рабочим органом предназначен для увеличения размеров отрытой предыдущей машиной траншеи. Экскаватор под нижней частью тягача снабжен закрепленным к поперечным балкам гусеничного хода центрирующим механизмом для размещения его в отрытой предыдущей машиной траншее. Центрирующий механизм выполнен в виде короба с шириной, соответствующей ширине траншеи. Он имеет жесткий каркас, с трех сторон которого размещены панели. Передняя часть короба выполнена конусообразной формы. В задней части каркас снабжен проушинами, выполненными с расширяющимися пазами, направленными вдоль оси машины. В эти пазы входят жестко прикрепленные к балкам гусеничного хода пальцы. В передней части расположены проушины с расширяющимися пазами, направленными вертикально, в которые входят пальцы балок гусеничного хода. В средней верхней части центрирующего механизма между передней и задней проушинами со смещением к задней стороне прикреплена поперечина, имеющая снизу закругленный профиль. Длина консольных концов этой поперечины больше, чем ширина отрытой заранее траншеи. Передняя часть центрирующего механизма снабжена выступающей вниз и имеющей зазор до дна траншеи Г-образной опорой. Полая конструкция короба центрирующего механизма выполнена с возможностью размещения в ней бетонных утяжеляющих пригрузов. На фиг. 1 изображен экскаватор в рабочем положении с прикрепленным к гусеничному тягачу снизу центрирующим механизмом полой коробчатой конструкции; на фиг.2 центрирующий механизм; на фиг.3 схема подцепления центрирующего механизма к тягачу экскаватора; на фиг.4 вид А на фиг.2. Экскаватор включает поперечные балки 1 гусеничного хода тягача, центрирующий механизм 2, выполненный в виде короба, который размещается в отрытой предыдущей машиной траншее, каркас 3, с трех сторон которого размещены панели. Ширина 5 соответствует ширине траншеи 4. Передняя часть центрирующего механизма 5 выполнена конусообразной формы. Проушины 6 размещены в задней части каркаса, имеют расширяющиеся пазы, направленные вдоль оси машины. Пальцы 7, жестко прикреплены к балкам гусеничного хода и входят в горизонтальные пазы в задней части каркаса. Проушины 8 в передней части каркаса с расширяющимися пазами установлены вертикально, в них входят пальцы балок гусеничного хода 9. В средней верхней части центрирующего механизма между передней 8 и задней 6 проушинами со смещением к задней стороне прикреплена поперечина 10, имеющая снизу закругленный профиль 11, длина закругленных концов 12 которой больше, чем ширина отрытой заранее траншеи. Передняя часть центрирующего механизма снабжена выступающей вниз Г-образной опорой 13, имеющей зазор до дна траншеи. Между выступающей Г-образной опорой и дном траншеи имеется необходимый зазор. Полая конструкция короба центрирующего механизма выполнена с возможностью размещения в ней бетонных утяжеляющих пригрузов 14, с помощью которых может быть увеличена масса тягача при копании, что позволит сделать конструкцию тягача более тяжелой и инерционной и благодаря этому уменьшить воздействие переменных нагрузок, возникающих при разработке мерзлых грунтов, и тем самым уменьшить динамику работы экскаватора при работе на прочных мерзлых грунтах. Перед началом работы экскаватора, идущего над отрытой предыдущей машиной траншеей, в траншею опускается центрирующий механизм, выполненный в виде короба полой конструкции 2 и размещается в ней. Центрирующий механизм имеет жесткий каркас 3, придающий ей необходимую жесткость и прочность. Каркас обшит с трех сторон панелями 4, обеспечивающими в случае смещения экскаватора от оси траншеи свободное скольжение конструкции по промерзшим боковым стенкам траншеи. Размер центрирующего механизма по ширине Б соответствует ширине траншеи и имеет некоторый зазор порядка 50-80 мм до стенок траншеи, не препятствуя тем самым при прямолинейном движении экскаватора его свободному перемещению. Конусообразная форма передней части 5 обеспечивает более беспрепятственное выдерживание направления движения вдоль оси отрытой заранее траншеи. Для установки центрирующего механизма на машину он опускается заранее в траншею. Смещенная к задней стороне поперечина 10 своими консольными концами 12 опирается на верхнюю поверхность боковых стенок траншеи. Смещенный вперед центр тяжести центрирующего механизма опускает его переднюю часть вниз до упора Г-образной опоры 13 на дно траншеи. После этого с помощью подъемного устройства, зацепленного за переднюю часть механизма, он выравнивается в горизонтальной плоскости и при этом регулируется по высоте положение задних проушин 6 с продольными расширяющимися пазами так, чтобы они захватывали пальцы 7, прикрепленные к балкам гусеничного хода. Одновременно тягач экскаватора наезжает на центрирующий механизм. После этого передняя часть механизма поднимается вверх до тех пор, пока проушины в передней части 8 с вертикальными расширяющимися пазами не захватят передние пальцы балок 9 и не замкнутся пластинами 15. Закругленный снизу профиль 11 консольных концов 12 поперечин 10 облегчает маневрирование центрирующим механизмом для облегчения захвата пальцев тягача. Расположенная спереди Г-образная опора 13 центрирующего механизма исключает опрокидывание его переднего конца, обеспечивая установку центрирующего механизма под нужным углом, не препятствующим наезду тягача для установки и закрепления механизма. Центрирующий механизм, образуя объемную пространственную конструкцию, позволяет исключить смещение экскаватора, идущего вслед за предыдущим экскаватором от оси заранее отрытой траншеи, облегчает управление экскаватором, снимает напряжение при работе машиниста, связанное с опасностью провалиться в траншею, гарантированно корректирует направление движения в том случае если экскаватор отклоняется от оси отрытой предыдущей машиной траншеи. В то же время, если произойдет обрушение стенки траншеи под одной из гусениц, сползания экскаватора в траншею не произойдет, т.к. обрушившийся грунт осядет, надавит на боковую стенку центрирующего механизма, который упрется в противоположную стенку траншеи. Произойдет явление распора и заметного проседания грунта под гусеницей не будет. При разработке мерзлых грунтов большой прочности при выходе очередного ковша ротора из забоя возникает скачок нагрузки, который приводит в ряде случаев к повышенной динамике и раскачке всей машины. Имеющаяся возможность в предложенном решении загрузить центрирующий механизм утяжеляющими (например бетонными) пригрузами позволит утяжелить машину, увеличить ее инерционность, снизить влияние скачков нагрузки и тем самым динамику всей машины. С другой стороны, не возникает необходимость утяжелять саму машину, увеличивать расход металла, а т.к. в транспортном положении центрирующий механизм снимается не произойдет снижения маневренности машины и ее транспортабельности. В целом последовательная разработка грунтов, особенно, мерзлых и вечно мерзлых несколькими идущими друг за другом машинами и постепенно увеличивающими ее сечение до больших размеров (например 3х3 м) позволяет увеличить удельную мощность машин, добиться высокого темпа ведения работ, используя имеющиеся, доведенные серийные машины средней мощности, незначительно доработанные, но не требующие создания уникальных, сверхмощных машин больших габаритов и увеличенной массы, обладающих ограниченной маневренностью, плохой транспортабельностью и малой приспособленных для перегонов на большие расстояния своим ходом, что особенно необходимо при работе в условиях Крайнего Севера. Этих недостатков лишены работающие последовательно машины среднего класса и средней мощности (300-350 л.с.).ФОРМУЛА ИЗОБРЕТЕНИЯ

РОТОРНЫЙ ТРАНШЕЙНЫЙ ЭКСКАВАТОР, включающий смонтированный на гусеничном тягаче полуприцепной рабочий орган, отличающийся тем, что экскаватор снабжен прикрепленным под нижней частью тягача к поперечным балкам гусеничного хода центрирующим механизмом для размещения его в отрытой предыдущей машиной траншее, выполненным в виде короба шириной, соответствующей ширине траншеи, и жестким каркасом, с трех сторон которого размещены панели, при этом передняя часть короба выполнена конусообразной, а каркас в задней части снабжен проушинами, выполненными с расширяющимися пазами, направленными вдоль оси машины, в которые входят жестко прикрепленные к балкам гусеничного хода пальцы, в передней части расположены проушины, выполненные с расширяющимися пазами, направленными вертикально, в которые входят пальцы балок гусеничного хода, а в средней верхней части центрирующего механизма между передней и задней проушинами со смещением к задней стороне прикреплена поперечина, имеющая снизу закругленный профиль, длина консольных концов которой больше, чем ширина отрытой заранее траншеи, передняя часть центрирующего механизма снабжена выступающей вниз и имеющей зазор до дна траншеи Г-образной опорой, а полая конструкция короба центрирующего механизма выполнена с возможностью размещения в ней бетонных утяжеляющих пригрузов.www.freepatent.ru

Роторные траншейные экскаваторы.

6.3.1. Общее устройство и классификация.

Роторный траншейный экскаватор – землеройная машина с рабочим органом в виде ковшового колеса (ротора), вращающегося в плоскости, совпадающей с направлением рабочего перемещения всей машины или незначительно отклоняющегося от нее. Грунт отделяемый от массива и захватываемый ковшами, поднимается в зону разгрузки, которая находится в верхней части ротора, перемещается в сторону от траншеи и укладывается в отвал ленточным конвейером или метателем.

По сравнению с цепными роторные траншейные экскаваторы отличаются более высоким КПД (нет цепей, работающих в абразивной среде) и, следовательно, меньшей энергоемкостью разработки грунта. При равной с цепным экскаватором массе роторный экскаватор производительнее, поскольку допускает более высокую скорость резания, обусловленную равномерностью вращения ротора, жестким креплением ковшей и лучшими условиями их опорожнения. Однако роторным рабочим органом можно открывать траншеи не уже 0,15÷0,2 м, тогда как цепным ширина траншеи (щели) может быть доведена до 0,05 м. Пределы глубины открываемых траншей роторными экскаваторами несколько меньше, чем цепными.

По способу соединения рабочего органа с тягачом эти машины подразделяют на навесные и полуприцепные. Последние имеют дополнительную пневмоколесную тележку, позволяющую снизить нагрузку на тягач о рабочего органа.

Для отрывки узких траншей и прорезания щелей в мерзлых грунтах вместо ковшового ротора применяют фрезерный. Для рытья траншей и каналов с откосами экскаватор оснащают дополнительными шнеками – фрезами и профилирующими ножами. Для этих же целей применяют экскаваторы с двумя наклоненными роторами преимущественно фрезерного типа.

Конструктивной разновидностью роторных траншейных экскаваторов являются машины с переставным ротором. Возможность перестановок ротора позволяет отрывать траншеи у стен зданий, заборов, столбов и в других стесненных условиях.

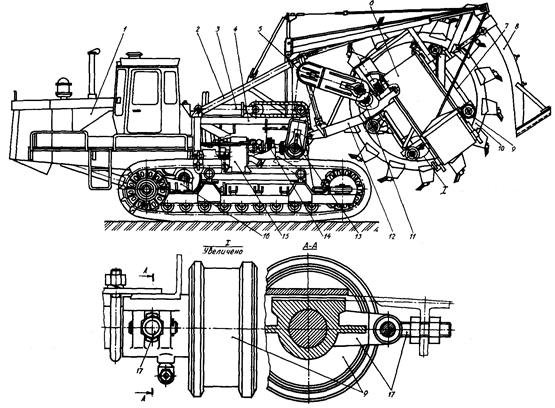

Роторный траншейный экскаватор (рис. 6.6) состоит из тягача 1(специальный с использованием агрегатов трактора Т-130.Ι.Г.), рамы тягача, рамы рабочего оборудования 12, ротора 10 и его рамы 7 с роликами 9 и валом привода 11, механизма подъема задней 2 и передней 3 частей рабочего оборудования, конвейера 6, зачистного устройства 8, шарнирной цепной передачи 5 с муфтой предельного момента 14 и редукторов 13, 15, 16.

Рис. 6.6 Экскаватор ЭТР – 204.

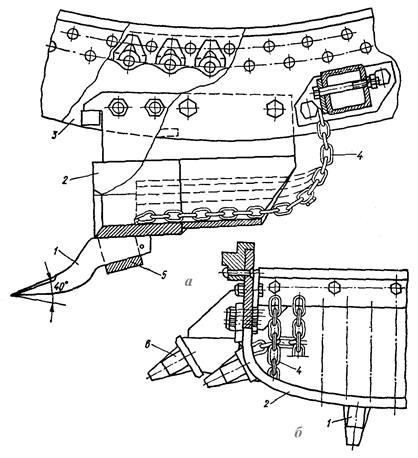

Ковши (рис. 6.7) применяют как правило, саморазгружающиеся, открытые спереди сверху. Болтами через проушины в боковых стенах они жестко крепятся к колесу.

Колесо ротора состоит из двух колес, соединенных ковшами и образующих с ними жесткую конструкцию. На торцах колец укреплен зубчатый венец для сообщения ротору вращения. При двухрядном расположении ковшей посередине между двумя кольцами, несущими зубчатые венцы, устанавливается третье кольцо. Внутренняя поверхность зубчатого венца, обычно является также беговой дорожкой для поддерживающих и направляющих роликов.

Ротор для отрывки узких траншей или прорезания щелей представляет собой сварной диск коробчатого сечения с зубодержателями. Благодаря последовательному боковому смещению зубодержателя и зубьев обеспечивается отрывка траншеи расчетной ширины.

Рама ротора – пространственная металлическая конструкция для удержания ротора в необходимом рабочем или транспортном положении. Она служит также опорой для отвального конвейера, механизма привода ротора и электродвигателя этого механизма у многодвигательных машин.

Рис. 6.7 Ковш роторного траншейного экскаватора: а – крепление ковша на обечайке; б – режущая часть; 1 – зуб; 2 - козырек; 3 – обечайка; 4 – цепное днище; 5 – карман крепления зуба; 6 – зуб-уширитель.

Передним по ходу экскаватора концом рама ротора соединяется с подъемным механизмом. Задний конец рамы поддерживается колесной опорой, перекатывающейся по дну траншеи, или подвеской (в экскаваторах с навесным ротором).

В плане рама прямоугольная (ротор находится внутри рамы). В верхней ее части размещается отвальный конвейер и узлы трансмиссии привода ротора у многодвигательных машин. В передней части рамы закрепляется секторная обечайка для удержания грунта в ковшах до продвижения их в зону разгрузки.

Зачистной башмак служит для выравнивания дна траншеи. Он помещается на конце наклонной или криволинейной балки, находящейся в вертикальной осевой плоскости перемещения экскаватора и прикрепленной к задней по ходу экскаватора части рамы ротора и задней опоре. Грунт, перенесенный ротором через его верхнюю часть, подгребается зачистным башмаком под ротор.

Похожие статьи:

poznayka.org

Траншейные экскаваторы. Роторный траншейный экскаватор

Министерство образования и науки Республики Казахстан

Карагандинский государственный технический университет

Кафедра строительных и дорожных машин

Отчёт

по практике

Тема: Траншейные экскаваторы. Роторный траншейный экскаватор.

Руководитель

Ищенко А.П.

Студент гр. ТТ-09-1

2010

Содержание

Введение....................................................................................................

1. Назначение и общее устройство гусеничного т рактора......................

2. Общее устройств о и схемы работы.................................................

3. Классификация и система ихиндексации .... .................................

4. Технические параметры....................................................................

5. Заключение.............................................................................................

6. Список литературы ...........................................................................

Bведение

Трактор - это универсальная машина, предназначенная перемещать и приводить в действие прицепляемые к ней разнообразные сельскохозяйственные механизмы. Из этого видно, что функции трактора двоякие: он, во-первых, работает как тягач, а во-вторых, как привод, что позволяет использовать его при выполнении самых разнообразных сельскохозяйственных работ. Выгоды трактора очевидны - скорость, экономия времени, производительность. Поэтому появление его составило революцию в сельском хозяйстве, быть может, самую важную со времен появления плуга. С этого времени механическая тяга стала постепенно вытеснять из сельскохозяйственного производства мускульную силу животных. Первые тракторы были паровыми. Еще в 1850 году английский изобретатель Уильям Говард применял для пахоты паровой автомобиль (локомобиль). Изобретение получило распространение, и паровые плуги широко использовались во второй половине XIX века в некоторых европейских странах (особенно в Англии, где их насчитывалось более 2 тысяч). Первые тракторы с двигателями внутреннего сгорания, сконструированные инженерами Хартом и Парром, были собраны в США в 1901 году. Их появление было встречено с восторгом, и американские фермеры возлагали на них большие надежды. Но быстро наступило разочарование, так как тракторы из-за своего огромного веса больше разрушали почву, чем помогали обрабатывать ее. К тому же они были чрезмерно велики для средней фермы. В ходе их использования обнаружилось множество конструкционных недостатков. Тракторы часто ломались, ремонт их требовал массу времени и больших затрат. Однако постепенно эти машины совершенствовались. В 1907 году на рынок поступили уже вполне работоспособные тракторы. Их вес, размеры и мощность уменьшились, зато повысилась надежность, что сделало применение трактора удобным в среднем по величине хозяйстве. Была создана сеть ремонтных мастерских, налажен выпуск запчастей, благодаря чему отрицательное отношение фермеров к этой машине было преодолено за несколько лет, и в Америке начался рост тракторной промышленности. В 1920 году в США было продано уже около 200 тысяч тракторов различных конструкций. В 1912 году фирма «Холт» впервые начала выпуск гусеничных тракторов. Вскоре трактор взял на себя приблизительно 80-90% всех пахотных работ на ферме. Помимо этого тракторный двигатель использовался для приведения в действие различных сельскохозяйственных машин (для этого он снабжался специальным шкивом). К нему могли подключаться молотилки, косилки, мельницы, лесопилки, маслобойки, соломорезки и другие вспомогательные механизмы. Трактор также брал на себя около половины работ, связанных с уборкой урожая. В дальнейшем благодаря созданию различных прицепных машин сфера применения трактора расширилась в несколько раз.

Назначение и общее устройство гусеничного т рактора

Назначение и общее устройство экскаваторов.

Экскаватор (от лат. excavo - долблю, выдалбливаю) — основной тип выемочно-погрузочных машин, применяемых для производства земляных работ и добычи полезных ископаемых при открытой разработке месторождений.

Все экскаваторы разделяются на две группы: одноковшовые периодического или цикличного действия и многоковшовые — непрерывного действия. Обе эти группы экскаваторов широко применяются в мелиорации.Траншейные экскаваторы применяют на строительстве линейных подземных коммуникаций открытым способом для рытья траншей прямоугольного и трапецеидального-профиля под газо-, нефте-, водо- и продуктопроводы, канализационные и теплофикационные системы, кабельные линии связи и электроснабжения, а также рытья траншей под протяженные ленточные фундаменты зданий и сооружений и оконтуривания котлованов и выемок. Они представляют собой самоходные землеройные машины непрерывного действия с многоковшовым или бесковшовым (скребковым) рабочим органом, которые при своем поступательном перемещении разрабатывает сзади себя за один проход траншею определенной глубины, ширины и профиля с одновременной транспортировкой грунта в сторону от траншеи.

Производительность траншейных экскаваторов, постоянно передвигающихся во время работы и отделяющих грунт от массива с помощью группы непрерывно движущихся по замкнутому контуру ковшей или скребков, в 2…2,5 раза выше, чем у одноковшовых машин, при более высоком качестве работ и меньших энергозатратах на 1 м3 разработанного грунта. Причем траншейные экскаваторы способны эффективно разрабатывать как немерзлые, так и мерзлые грунты. Главным параметром экскаваторов является номинальная глубина отрываемой траншеи.

Каждый траншейный экскаватор состоит из трех основных частей: базового пневмоколесного или гусеничного тягача, обеспечивающего поступательное движение (подачу) машины; рабочего оборудования, включающего рабочий орган для копания траншей и поперечное (к продольной оси движения машины) отвальное устройство для эвакуации разработанного грунта в отвал или транспортные средства; вспомогательного оборудования для подъема-опускания рабочего органа и отвального устройства.

Общее устройство и схемы работы

Роторные траншейные экскаваторы предназначены для отрывки траншей в грунтах I - III групп под инженерные коммуникации, нефте- и газопроводы, дренаж. Они могут использоваться для оконтуривания котлованов, выемок и на других работах. Эти экскаваторы преимущественно применяют на линейно протяженных объектах с большим объемом земляных работ, когда не требуется частых передислокаций.

По способу соединения рабочего оборудования с тягачом роторные траншейные экскаваторы разделяют на навесные и полуприцепные. У полуприцепных экскаваторов рабочий орган спереди опирается на тягач, а сзади - на дополнительную пневмоколесную опору.

Конкретные модели и модификации роторных траншеекопателей могут отличаться конструктивным исполнением отдельных элементов рабочего оборудования (например, грунтометатели вместо конвейера) при сохранении общего принципа построения.

Роторные траншейные экскаваторы имеют некоторые преимущества перед цепными. Рабочий процесс отличается меньшей энергоемкостью ввиду отсутствия цепей, работающих в абразивной среде. У них более высокая производительность благодаря повышенному числу ссыпок, обеспечиваемому равномерностью вращения ротора и лучшими условиями разгрузки ковшей.

Однако у роторных экскаваторов большие (по сравнению с цепными) габаритные размеры и масса.

Роторный траншейный экскаватор (рис.29) в обычном исполнении представляет собой самоходную машину, состоящую из двух частей - тягача и рабочего оборудования.

Рис.29. Экскаватор траншейный роторный

1 - тягач;2, 3 - механизмы подъема задней и передней частей рабочего оборудования; 4, 6 - рамы; 5 - конвейер; 6 - конвейер; 7 - зачистное устройство; 8 - ротор; 9 - гусеничная тележка.

У тягача 1 смещенная кабина управления. Платформа в задней части предназначена для размещения на ней ротора в транспортном режиме. В качестве тягача используют чаще всего перекомпонованные тракторы или специальные тягачи с удлиненным гусеничным ходовым устройством 9 и узлами промышленных тракторов.

Рабочее оборудование включает ротор 8 с ковшами, конвейер 5, раму ротора 6, зачистное устройство 7, ножевой откосообразователь.

Ротор состоит из двух колец, соединенных ковшами, и установлен на опорных катках рамы. По внутренней окружности колец ротора на винтах закреплены зубчатые сегменты со специальным профилем зуба, которые находятся в зацеплении с зубчатыми колесами вала привода ротора. В рабочее и транспортное положение ротор переводится при помощи механизма подъема рабочего оборудования, состоящего из двух гидроцилиндров 2 и шарнирно-рычажной системы 3, связывающей раму ротора с монтажной рамой 4.

К раме ротора жестко крепится зачистное устройство. Оно формирует дно траншеи и является дополнительной опорой для рабочего оборудования. Конструктивно зачистное устройство представляет собой изогнутый по сложной кривой стальной лист, повторяющий по высоте профиль отрываемой траншеи и усиленный ребрами жесткости. Нижняя часть зачистного устройства имеет опорную поверхность в виде лыжи или металлического катка. Дно траншеи зачищается передней кромкой, выполненной в виде и ножа.

Привод механизма передвижения, вращение ротора и конвейера осуществляются от двигателя базовой машины при помощи механической или гидромеханической трансмиссии. Для оптимальных условий работы в различных грунтовых условиях трансмиссия обеспечивает несколько скоростей перемещения экскаватора и вращения ротора или их бесступенчатое изменение.

Рабочий процесс роторных траншеекопателей включает несколько операций: экскаватор располагают по оси траншеи и при отключенном механизме перемещения при помощи механизма подъема 2, 3 ротора переводят его в рабочее положение; включают выбранную рабочую скорость перемещения и одновременно привод вращения ротора; используя гидроцилиндры механизма 2, заглубляют ротор на проектную глубину; ковши ротора, оснащенные зубьями, разрыхляют грунт, который попадает внутрь ковшей и поднимается на поверхность; при прохождении верхней точки грунт из ковшей ссыпается на ленту конвейера и разгружается в отвал.

mirznanii.com

Роторный траншейный экскаватор

Использование: изобретение относится к землеройным машинам. Сущность изобретения: экскаваторы используются для работы методом последовательной разработки траншеи для увеличения ее сечения идущими друг за другом машинами. Последующие экскаваторы идут над открытой предыдущими машинами траншеей. Это увеличивает удельную мощность и общий темп ведения работ. Особенно эффективно использование этого метода для разработки прочных мерзлых грунтов. Существует опасность сползания в траншею, открытую предыдущей машиной. Это затрудняет работу и отрицательно влияет на поведение машиниста. Изобретением обеспечивается центрирование экскаватора относительно оси находящейся под ним открытой предыдущей машиной и гарантируется безопасность работ. Тем самым повышаются темп и качество проводимых работ. 4 ил.

Изобретение относится к землеройным машинам, в частности к роторным траншейным экскаваторам.

Известны роторные траншейные экскаваторы, которые копание осуществляют последовательно идущими друг за другом машинами. Каждая последующая машина увеличивает размеры траншеи, а ее тягач проходит над уже отрытой предыдущей машиной траншеей. Такой способ увеличивает линейную производительность, удельную мощность копания и повышает общий темп работы. При разработке мерзлых и вечно мерзлых грунтов особенно в районах Крайнего Севера, используя этот метод, можно с помощью обычных дооборудованных машин средней мощности 300-350 л.с. обеспечить разработку этих грунтов с высоким темпом, не создавая особых сверхмощных уникальных экскаваторов. При осуществлении работ с помощью этого метода возникает опасность сползания последующих экскаваторов, идущих над отрытой траншеей, в эту траншею. Усложняется управление этими машинами, увеличивается напряжение работы для машиниста, появляется опасность обрушения стенок траншеи под гусеницами и проседания тягача. Особенно сильно эти факторы сказываются при разработке мерзлых грунтов, т.к. сцепление гусениц с грунтом в этих случаях ухудшается. Предлагаемый роторный траншейный экскаватор с полуприцепным рабочим органом предназначен для увеличения размеров отрытой предыдущей машиной траншеи. Экскаватор под нижней частью тягача снабжен закрепленным к поперечным балкам гусеничного хода центрирующим механизмом для размещения его в отрытой предыдущей машиной траншее. Центрирующий механизм выполнен в виде короба с шириной, соответствующей ширине траншеи. Он имеет жесткий каркас, с трех сторон которого размещены панели. Передняя часть короба выполнена конусообразной формы. В задней части каркас снабжен проушинами, выполненными с расширяющимися пазами, направленными вдоль оси машины. В эти пазы входят жестко прикрепленные к балкам гусеничного хода пальцы. В передней части расположены проушины с расширяющимися пазами, направленными вертикально, в которые входят пальцы балок гусеничного хода. В средней верхней части центрирующего механизма между передней и задней проушинами со смещением к задней стороне прикреплена поперечина, имеющая снизу закругленный профиль. Длина консольных концов этой поперечины больше, чем ширина отрытой заранее траншеи. Передняя часть центрирующего механизма снабжена выступающей вниз и имеющей зазор до дна траншеи Г-образной опорой. Полая конструкция короба центрирующего механизма выполнена с возможностью размещения в ней бетонных утяжеляющих пригрузов. На фиг. 1 изображен экскаватор в рабочем положении с прикрепленным к гусеничному тягачу снизу центрирующим механизмом полой коробчатой конструкции; на фиг.2 центрирующий механизм; на фиг.3 схема подцепления центрирующего механизма к тягачу экскаватора; на фиг.4 вид А на фиг.2. Экскаватор включает поперечные балки 1 гусеничного хода тягача, центрирующий механизм 2, выполненный в виде короба, который размещается в отрытой предыдущей машиной траншее, каркас 3, с трех сторон которого размещены панели. Ширина 5 соответствует ширине траншеи 4. Передняя часть центрирующего механизма 5 выполнена конусообразной формы. Проушины 6 размещены в задней части каркаса, имеют расширяющиеся пазы, направленные вдоль оси машины. Пальцы 7, жестко прикреплены к балкам гусеничного хода и входят в горизонтальные пазы в задней части каркаса. Проушины 8 в передней части каркаса с расширяющимися пазами установлены вертикально, в них входят пальцы балок гусеничного хода 9. В средней верхней части центрирующего механизма между передней 8 и задней 6 проушинами со смещением к задней стороне прикреплена поперечина 10, имеющая снизу закругленный профиль 11, длина закругленных концов 12 которой больше, чем ширина отрытой заранее траншеи. Передняя часть центрирующего механизма снабжена выступающей вниз Г-образной опорой 13, имеющей зазор до дна траншеи. Между выступающей Г-образной опорой и дном траншеи имеется необходимый зазор. Полая конструкция короба центрирующего механизма выполнена с возможностью размещения в ней бетонных утяжеляющих пригрузов 14, с помощью которых может быть увеличена масса тягача при копании, что позволит сделать конструкцию тягача более тяжелой и инерционной и благодаря этому уменьшить воздействие переменных нагрузок, возникающих при разработке мерзлых грунтов, и тем самым уменьшить динамику работы экскаватора при работе на прочных мерзлых грунтах. Перед началом работы экскаватора, идущего над отрытой предыдущей машиной траншеей, в траншею опускается центрирующий механизм, выполненный в виде короба полой конструкции 2 и размещается в ней. Центрирующий механизм имеет жесткий каркас 3, придающий ей необходимую жесткость и прочность. Каркас обшит с трех сторон панелями 4, обеспечивающими в случае смещения экскаватора от оси траншеи свободное скольжение конструкции по промерзшим боковым стенкам траншеи. Размер центрирующего механизма по ширине Б соответствует ширине траншеи и имеет некоторый зазор порядка 50-80 мм до стенок траншеи, не препятствуя тем самым при прямолинейном движении экскаватора его свободному перемещению. Конусообразная форма передней части 5 обеспечивает более беспрепятственное выдерживание направления движения вдоль оси отрытой заранее траншеи. Для установки центрирующего механизма на машину он опускается заранее в траншею. Смещенная к задней стороне поперечина 10 своими консольными концами 12 опирается на верхнюю поверхность боковых стенок траншеи. Смещенный вперед центр тяжести центрирующего механизма опускает его переднюю часть вниз до упора Г-образной опоры 13 на дно траншеи. После этого с помощью подъемного устройства, зацепленного за переднюю часть механизма, он выравнивается в горизонтальной плоскости и при этом регулируется по высоте положение задних проушин 6 с продольными расширяющимися пазами так, чтобы они захватывали пальцы 7, прикрепленные к балкам гусеничного хода. Одновременно тягач экскаватора наезжает на центрирующий механизм. После этого передняя часть механизма поднимается вверх до тех пор, пока проушины в передней части 8 с вертикальными расширяющимися пазами не захватят передние пальцы балок 9 и не замкнутся пластинами 15. Закругленный снизу профиль 11 консольных концов 12 поперечин 10 облегчает маневрирование центрирующим механизмом для облегчения захвата пальцев тягача. Расположенная спереди Г-образная опора 13 центрирующего механизма исключает опрокидывание его переднего конца, обеспечивая установку центрирующего механизма под нужным углом, не препятствующим наезду тягача для установки и закрепления механизма. Центрирующий механизм, образуя объемную пространственную конструкцию, позволяет исключить смещение экскаватора, идущего вслед за предыдущим экскаватором от оси заранее отрытой траншеи, облегчает управление экскаватором, снимает напряжение при работе машиниста, связанное с опасностью провалиться в траншею, гарантированно корректирует направление движения в том случае если экскаватор отклоняется от оси отрытой предыдущей машиной траншеи. В то же время, если произойдет обрушение стенки траншеи под одной из гусениц, сползания экскаватора в траншею не произойдет, т.к. обрушившийся грунт осядет, надавит на боковую стенку центрирующего механизма, который упрется в противоположную стенку траншеи. Произойдет явление распора и заметного проседания грунта под гусеницей не будет. При разработке мерзлых грунтов большой прочности при выходе очередного ковша ротора из забоя возникает скачок нагрузки, который приводит в ряде случаев к повышенной динамике и раскачке всей машины. Имеющаяся возможность в предложенном решении загрузить центрирующий механизм утяжеляющими (например бетонными) пригрузами позволит утяжелить машину, увеличить ее инерционность, снизить влияние скачков нагрузки и тем самым динамику всей машины. С другой стороны, не возникает необходимость утяжелять саму машину, увеличивать расход металла, а т.к. в транспортном положении центрирующий механизм снимается не произойдет снижения маневренности машины и ее транспортабельности. В целом последовательная разработка грунтов, особенно, мерзлых и вечно мерзлых несколькими идущими друг за другом машинами и постепенно увеличивающими ее сечение до больших размеров (например 3х3 м) позволяет увеличить удельную мощность машин, добиться высокого темпа ведения работ, используя имеющиеся, доведенные серийные машины средней мощности, незначительно доработанные, но не требующие создания уникальных, сверхмощных машин больших габаритов и увеличенной массы, обладающих ограниченной маневренностью, плохой транспортабельностью и малой приспособленных для перегонов на большие расстояния своим ходом, что особенно необходимо при работе в условиях Крайнего Севера. Этих недостатков лишены работающие последовательно машины среднего класса и средней мощности (300-350 л.с.).Формула изобретения

РОТОРНЫЙ ТРАНШЕЙНЫЙ ЭКСКАВАТОР, включающий смонтированный на гусеничном тягаче полуприцепной рабочий орган, отличающийся тем, что экскаватор снабжен прикрепленным под нижней частью тягача к поперечным балкам гусеничного хода центрирующим механизмом для размещения его в отрытой предыдущей машиной траншее, выполненным в виде короба шириной, соответствующей ширине траншеи, и жестким каркасом, с трех сторон которого размещены панели, при этом передняя часть короба выполнена конусообразной, а каркас в задней части снабжен проушинами, выполненными с расширяющимися пазами, направленными вдоль оси машины, в которые входят жестко прикрепленные к балкам гусеничного хода пальцы, в передней части расположены проушины, выполненные с расширяющимися пазами, направленными вертикально, в которые входят пальцы балок гусеничного хода, а в средней верхней части центрирующего механизма между передней и задней проушинами со смещением к задней стороне прикреплена поперечина, имеющая снизу закругленный профиль, длина консольных концов которой больше, чем ширина отрытой заранее траншеи, передняя часть центрирующего механизма снабжена выступающей вниз и имеющей зазор до дна траншеи Г-образной опорой, а полая конструкция короба центрирующего механизма выполнена с возможностью размещения в ней бетонных утяжеляющих пригрузов.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4www.findpatent.ru

Принцип действия роторного траншеекопателя

Экскаваторами непрерывного действия называют землеройные машины, непрерывно разрабатывающие грунт с одновременной погрузкой его в транспортное средство или укладкой в отвал.

Рабочий орган экскаватора непрерывного действия оборудован несколькими ковшами, скребками или резцами, поочередно отделяющими грунт от массива. Их закрепляют на едином рабочем органе — роторе или замкнутой цепи, располагая с определенным постоянным шагом.

Отличие от обычного экскаватора

По этому показателю экскаваторы непрерывного действия имеют преимущество перед одноковшовыми экскаваторами, управление рабочим процессом которых требует постоянного участия машиниста в течение каждого экскавационного цикла.

Вторым важным преимуществом этих экскаваторов перед одноковшовыми является более полное использование во времени установленной мощности энергосиловой установки и, как следствие, при прочих равных условиях, более высокая техническая производительность.

Цепные и роторные

В зависимости от типа рабочего органа различают роторные и цепные траншейные экскаваторы.

У роторного экскаватора ковши располагают с равным шагом по периферии рабочего органа — ротора, а у цепных — на замкнутой ковшовой цепи.

Роторные экскаваторы применяют для разработки траншей ограниченной глубины (до 3 м) в связи с тем, что дальнейшее увеличение этого параметра требует увеличения диаметра ротора и связанной с этим габаритной высоты, предельные значения которой регламентированы условиями безопасного передвижения экскаватора при его перебазировании на новый строительный объект под мостами, эстакадами, линиями электропередач и т. п.

Цепные рабочие органы при их переводе в транспортное положение располагаются почти горизонтально без увеличения габаритной высоты.

Поэтому цепные экскаваторы могут разрабатывать траншеи любой практической глубины. Отечественная промышленность выпускает цепные экскаваторы для разработки траншей глубиной до 6 м.

Траншейные экскаваторы эффективно применять для разработки однородных грунтов до IV категории включительно. Крупные каменистые включения снижают ресурс этих машин, приводят к частым отказам, простоям и дополнительным затратам на ремонтно-восстановительные работы. Специальные роторные траншейные экскаваторы способны разрабатывать также мерзлые грунты.

Рабочий процесс

Являясь машиной непрерывного действия траншейный экскаватор наиболее полно реализует свои технологические возможности при разработке траншей большой протяженности с возможно меньшим числом пионерных выемок для ввода рабочего органа в траншею, которые обычно дорабатывают до полного профиля одноковшовыми экскаваторами.

Главным параметром траншейного экскаватора является глубина отрываемой траншеи, входящая в его индекс.

- Например, ЭТР-254 обозначает экскаватор траншейный роторный четвертой модели для разработки траншей глубиной до 2,5 м;

- ЭТЦ-165 — экскаватор траншейный цепной пятой модели, глубина траншей до 1,6 м. Основными параметрами служат масса экскаватора и мощность двигателя.

Устройство

Траншейный экскаватор состоит из тягача и рабочего оборудования, соединенных между собой по полуприцепной (большинство роторных экскаваторов) или навесной (малые модели роторных экскаваторов и их облегченные модификации, цепные экскаваторы) схемам.

- В качестве базовых тягачей для малых моделей траншейных экскаваторов используют обычно гусеничные или колесные тракторы с необходимым переустройством.

- Тягачи средних и тяжелых моделей экскаваторов изготавливают преимущественно из тракторных узлов и деталей, сохраняя при этом принципиальную схему тракторного движителя, но по сравнению с базовыми тракторами уширяя колею и удлиняя базу.

Вместе с широкими башмаками этим достигается уменьшение давления на грунт (50…80 кПа), что позволяет этим машинам работать в грунтах с пониженной несущей способностью.

Назначение

Рабочее оборудование траншейного экскаватора обеспечивает отрыв от массива грунта в траншее проектной глубины и ширины с откосами или без них, полный вынос его из траншеи и отсыпку в бруствер (кавальер) рядом с траншеей.

Последнюю операцию обычно выполняет ленточный отвальный конвейер, установленный перпендикулярно продольной оси траншеи либо в полости ротора (на роторных экскаваторах), либо на тягаче (на цепных экскаваторах).

Для разработки узких траншей (щелей) применяют также безконвейерные скребковые и фрезерные траншейные экскаваторы.

Роторные экскаваторы поперечного копания

Роторные экскаваторы поперечного копания (роторные стреловые экскаваторы) применяют для разработки однородных грунтов до IV категории включительно.

Их используют на вскрышных работах и карьерной добыче строительных материалов, разработке больших котлованов и других выемок в промышленном и мелиоративном строительстве, возведении насыпей, дамб, плотин, на погрузочно-разгрузочных работах на складах насыпных материалов.

Мощные модели этих машин применяют также для разработки более тяжелых грунтов, открытой добычи угля и других полезных ископаемых.

Ручные траншеекопатели

Существуют и такие модели предназначенные для работ по выкапыванию траншей в малых объёмах. Они базируются по принципу мотоблоков, то есть имеют ручное управление и мотор на раме, передвигающейся на колёсном ходу.

transheja.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)