|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

4. Классификация абз. Особенности их размещения. Что это абз

Типы абз, их технологическое оборудование

Строительные машины и оборудование, справочник

Категория:

Механизация дорожных работ

Типы абз, их технологическое оборудование

Типы абз, их технологическое оборудованиеДля приготовления асфальтобетонных и битумоминеральных смесей строят асфальтобетонные заводы (АБЗ) — основные производственные предприятия дорожного строительства. По длительности нахождения на одном месте АБЗ подразделяют на стационарные, постоянно действующие и временные. Сооружения стационарных АБЗ капитальные, машины и оборудование, как правило, большой мощности, установлены на прочных фундаментах.

Стационарные АБЗ обслуживают нужды городов и районов по радиальному принципу. В целях уменьшения расходов на эксплуатацию производственных предприятий, снижения себестоимости продукции целесообразно создавать комбинаты, в состав которых могут входить: бетонный завод, цех приготовления битума, эмульсионная база, завод или база железобетонных изделий; цех минерального порошка; холодных битумоминеральных смесей и др. Такие комплексы управляются централизованно, обеспечивая нужды всех организаций, занятых строительством и эксплуатацией автомобильных дорог, независимо от ведомственной подчиненности. После окончания строительства дорог стационарные АБЗ остаются, их основными потребителями становятся организации, на которые возложены ремонт, содержание, реконструкция и улучшение дорог. При создании стационарных заводов должна быть учтена потребность в продукции с учетом развития и совершенствования дорожной сети экономического района.

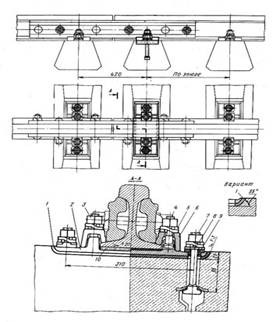

Временные АБЗ можно создавать на базе инвентарного сборно- Разборного оборудования. Передвижные АБЗ целесообразно включать в состав потока по строительству дороги. Оборудование для передвижных АБЗ выпускается в блочном исполнении, при котором каждый блок представляет собой агрегат на колесах (рис. 5.7). Монтаж такого оборудования занимает от одного до пяти дней.

Рис. 5.7. Комплект агрегатов передвижного АБЗ в транспортном положении (Ви-Бау):1 — сушильный агрегат; 2 — дозировочно-сортировочный агрегат; 3 — смесительный агрегат; 4 — кабина управления; 5 — накопительный бункер; 6 — агрегат пылеочистки

В составе оборудования имеются подъемно-транспортные машины в виде гидравлических домкратов, кранов, облегчающих процесс монтажа, или используются стреловые краны, имеющиеся на строительстве. Передвижные АБЗ снабжают материалами с прирельсовых баз и складов или размещают в районах месторождений каменных материалов.

Выбор типа АБЗ, его состав, размещение в районе потребления продукции представляют большую сложность. Экономическим критерием при выявлении оптимального варианта развития и размещения производственной базы служит минимум затрат на производство, транспортирование и потребление продукции.

Ввиду увеличивающихся с каждым годом объемов дорожного строительства, большого количества построенных дорог во многих районах Советского Союза наметилась тенденция . к снижению количества небольших АБЗ. При укрупнении АБЗ, более правильном их расположении, подчинении одной, организации увеличивается производительность труда, экономятся энергетические ресурсы, резко сокращается территория, занимаемая под АБЗ.

Стационарные предприятия в зимний период могут готовить асфальтобетонные брикеты из высококачественных смесей для централизованного снабжения ими небольших потребителей, имеющих несложное оборудование для «разогрева» брикетов, а также холодные смеси в запас для использования по мере надобности.

Выбор машин и оборудования для АБЗ. Промышленность Советского Союза выпускает большое количество типоразмеров асфальтосмесителей. Компоновка агрегатов АБЗ может быть башенной, партерной и полубашенной. Башенная, или вертикальная, компоновка (рис. 5.8,а) требует меньших затрат энергии на подачу материала, так как он поднимается 1 раз и затем за счет использования силы тяжести (гравитации) поступает на переработку. Площадь для размещения требуется относительно небольшая. Однако при этой компоновке необходимо большое количество монтажных и демонтажных работ при перебазировке АБЗ: затрудняется ремонт, усиливается вредное влияние вибрации на все весовые устройства. Этот недостаток устраняется применением гирационных (эксцентриковых) уравновешенных грохотов, отличающихся спокойной работой, высоким качеством сортировки и способностью работать в зоне высоких температур. При партерном (наземном) расположении агрегатов (рис. 5.8, б) горячие каменные материалы поднимаются несколько раз, поэтому суммарная высота подъема больше, чем в установках башенного типа. Соответственно увеличивается количество подъемно-транс- портных машин. Полубашенная схема (рис. 5.8, в) характерна тем, что сушильный барабан с загрузочным устройством вынесен из башни и подъем материалов осуществляется дважды: в сушильный барабан и из сушильного барабана.

Рис. 5.8. Компоновка асфальтосмесительных установок: 1 — автомобиль-самосвал; 2 — накопительный бункер; 3 — скиповый подъемник; 4 — агрегат минерального порошка; 5 — смеситель; 6 — битумный насос; 7 – грохот; 8 сушильный барабан; 9 — обеспыливающий агрегат; 10 — агрегат первичного дозирования каменных материалов;11 — ленточный транспортер; 12 — дозатор

Основным технологическим оборудованием установок является смесительный агрегат (рис. 5.9). В нем происходит сортировка горячего песка и щебня, дозирование, перемешивание компонентов и выдача готовой смеси. По способу перемешивания компонентов различают смесители периодического и непрерывного действия; они пригодны для приготовления смесей с наибольшим размером частиц 40 мм. Продолжительность перемешивания неограниченна и может регулироваться с учетом условий работ и вида смеси. В смесителях непрерывного действия регулирование продолжительности перемешивания ограничено весьма узкими пределами и в большинстве случаев связано с необходимостью проведения трудоемких наладочных работ. В смесителях периодического действия переналадка может быть осуществлена быстро, тогда как в смесителях непрерывного действия для этого необходимо сначала удалить материал со всей) пути от дозатора до смесителя и перенастроить дозаторы. Если по местным условиям нужно изменять состав смеси в течение смены, предпочтительны смесители периодического действия.

Преимущество смесителей непрерывного действия состоит в меньшей мощности привода, меньших габаритных размерах, смесь можно выдавать независимо от грузоподъемности автомобилей-самосвалов, она стабильнее по качеству. Этим объясняется все более широкое использование таких смесителей для приготовления битумоминеральных, а в ряде случаев асфальтобетонных смесей.

Рис. 5.9. Схемы перемешивания асфальтобетонных смесей: 1 — дозатор; 2 — насос высокого давления; .3 — расходомер; 4 — дозатор по массе; 5 — лопастной смеситель; 6 — цистерна с горячим битумом

В составе АБЗ обязательно должен быть агрегат питания для подачи песка и щебня (холодного) и их предварительного дозирования. При приготовлении битумоминеральных смесей (не асфальтобетона) для дозирования каменных материалов устанавливается только этот агрегат. Он прост и удобен для перебазирования. Для хранения материалов служат расположенные рядом бункера емкостью 1,5—7,5 м3 и больше. Их количество зависит от числа фракций, применяемых при приготовлении смеси. Стремление увеличить запас материалов приводит к увеличению числа бункеров для одной фракции сдваиванием агрегатов питания.

Для загрузки агрегатов питания применяют легкие самоходные экскаваторы или краны с грейферным оборудованием. Бульдозеры требуют сооружения эстакады или опускания агрегатов питания в приямок. Бульдозеры загрязняют материал грунтом, дробят щебень, быстро изнашивается ходовая часть трактора, происходят частые поломки гусеничного хода. Широкое применение находят одноковшовые погрузчики на пневмоколесном ходу с фронтальной разгрузкой. Они дешевле экскаваторов и кранов, более производительны и мобильны.

Под каждым бункером агрегата питания установлены питатели и сборный ленточный транспортер, подающий материал в сушильный агрегат. Питатели могут быть кареточные, ленточные и вибрационные объемного действия. Они снабжены механизмом, регулирующим выдачу материала на ленту. Наиболее удобны в эксплуатации малогабаритные вибрационные питатели, но они дороги. Контроль количества материалов, подаваемых агрегатом питания, осуществляют ленточными дозаторами с сигнализирующими устройствами. В бункерах агрегата питания устанавливают сводооб- рушители, из которых наиболее^ эффективны малоэнергоемкие и надежные виброобрушители.

Удаление влаги и нагрев материалов до 160—250° С (при приготовлении горячих смесей) обеспечивает сушильный агрегат, который включает барабан, пылеулавливающее устройство для очистки запыленных дымовых газов и воздуха. Выпаривание поверхностной и гигроскопической влаги, нагревание песка и щебня происходят за счет тепла факела форсунки, соприкосновения с горячими деталями сушильного барабана и тепла дымовых газов, образующихся при сгорании топлива. Высокая эффективность сушки достигается при непосредственном контакте каменных материалов с потоками горячих газов. Благодаря лопастям, прикрепленным к внутренней поверхности барабана, материал многократно поднимается и сбрасывается в поток дымовых газов. Газы направлены навстречу движущемуся каменному материалу, что обеспечивает постоянное и равномерное нагревание материала сначала в зоне меньших, а затем в зоне более высоких температур газов. Лучшими являются топки, в которых обеспечивается полное сгорание топлива (мазут, дизельное, горючий газ бутан или пропан).

Использование бутана способствует лучшему распределению теплового потока в сушильном барабане, повышает его выработку, удлиняет срок службы барабана за счет исключения местного его перегрева, уменьшает эксплуатационные расходы, связанные с под- Держанием системы очистки отработавших газов. Экономичен по сравнению с жидким топливом. Форсунки регулируются вручную или автоматически, когда подача топлива прекращается при срыве факела пламени, изменении температуры нагрева каменных материалов (автоматически регулируется количество подаваемого топлива). Форсунки высокого давления, работающие на тяжелом топливе, более сложны, так как требуют зажигательных муфелей и установки дымососов. Жидкое топливо распыляется частью воздуха, необходимого для горения, или водяным паром, а основное количество воздуха для сгорания засасывается дымососом. В форсунках низкого давления весь воздух, нужный для горения, имеет низкое давление. За последние годы большое распространение находят форсунки среднего давления, в которые воздух подается воздуходувкой высокого давления для распыления топлива, а низкого — для подачи вторичного и остаточного воздуха, необходимого для сгорания топлива.

Безопасность зажигания форсунки обеспечивается тем, что сушильные барабаны оборудуют электрогазовым запалом. Возможен обогрев барабанов пропаном, электричеством и инфракрасными лучами.

АБЗ — дымное и пыльное предприятие, нежелательное для размещения вблизи населенных пунктов и жилых массивов. В СССР и за рубежом ведутся большие исследования, направленные на снижение пыли и дыма за счет лучшего сжигания топлива, распыления топлива горячим воздухом, рациональных геометрических размеров сушильного барабана, размещения лотков, подающих материал в сушильный барабан, и интенсификации процесса улавливания пйли обеспыливающими агрегатами. Применяют двухступенчатую очистку — сухую и мокрую, а в последнее время и тройную. Для сухой очистки используют тканевые фильтры, иногда электрофильтры. Система пылеулавливания оборудуется устройством для возвращения крупной пыли, осаждающейся в циклонах, в смесительный агрегат. Это целесообразно, если пыль не содержит глинистых и суглинистых частиц, а по структуре и физическим свойствам пригодна для использования в качестве минерального порошка. Такая пыль, как правило, отличается от минерального порошка, поэтому хранить ее надо в отдельном бункере, не допуская их смешивания, и использовать в качестве добавки к минеральному порошку только после анализа и рекомендации лаборатории.

Рис. 5.10. Усиленная газоочистка на АБЗ:1 — циклон; 2 — камера фильтрации; 3 — механизм ворошения; 4— распределительное устройство; 5 — дымосос; 6 — дымовая труба; 7 — вентилятор обратной продувки; S — короб дымовых газов от сушильного барабана; 9 — пылесборннк

Эффективным и новым является применение для пылеулавливания зернистых фильтров-циклонов [5.4]. Принципиально новая схема обеспыливания с их использованием показана на рис. 5.10. Особенность состоит в использовании слоя песка или мелкого гравия. Для регенерации фильтров применяют ворошение слоев материалов и обратную их продувку очищенными дымовыми газами. На схеме сплошными стрелками показан путь движения запыленных газов при очистке, а пунктирной продувка при регенерации фильтров. Компоновка фильтров может быть разная. На рисунке показан фильтр-циклон из двух секций А а Б, работающих параллельно. Каждая секция — это конический циклон (СК-ЦН-34) с бункером для сбора пыли. Фильтровальные камеры расположены наверху. Материал с зернами 3 мм или гравий насыпают на перфорированный лист слоем 70—100 мм. Механизмы ворошения 3 пальчикового типа включают при регенерации слоя. Крупные зерна задерживаются в циклоне и собираются в. бункере, а мелкие уносятся потоком газа по центральной трубе циклона в фильтровальную камеру, проходя сверху вниз слой зернистого материала. Очищенные газы проходят через распределительное устройство и дымососом выбрасываются в атмосферу. Если регенерация не обеспечивает очистку, слой заменяют. На рисунке показан момент регенерации секции Б и работа секции Л по очистке запыленного воздуха.

Постоянство состава асфальтобетонных смесей обеспечивается повторной, более точной дозиррвкой после просушки и нагрева. Необходимость дозирования после сушки обоснована тем, что в холодных каменных материалах, подаваемых агрегатом питания, имеются частицы, по форме и размерам не отвечающие требованиям ТУ. После сортировки на грохоте материал поступает в отсеки теплого бункера по фракциям. Бункер имеет теплоизоляцию, а в ряде конструкций систему обогрева электричеством, жидким горячим теплоносителем, инфракрасными лучами. Дозирование каменных материалов и минерального порошка осуществляется по массе, битума — по массе и объему мерными баками или расходомерами. Сухие горячие компоненты перемешиваются с битумом в лопастных двухвальных смесителях. Лопасти, воздействуя на небольшие массы смеси, перемещают их; при этом происходит сдвиг и перемещение частиц также и внутри смеси. Наличие нескольких факторов перемешивания способствует созданию условий для структурообразования смеси. Лучшего перемешивания достигают не длительностью процесса, а его интенсификацией за счет улучшения конструкций смесителя. В современных смесителях принята кольцевая схема перемешивания, при которой материал перемещается по всему объему смесителя и равномернее распределяются компоненты смеси. За рубежом для приготовления мелкозернистых смесей устанавливают двух-, трехскоростные коробки передач, позволяющие регулировать число оборотов лопастей смесителя в зависимости от состава смеси.

Важным элементом технологии приготовления смеси является подача вяжущего. Каждая частица каменного материала должна быть полностью покрыта пленкой битума определенной толщины.

Битум подается: а) путем свободного истечения через отверстия распределительных труб — способ, применяемый в основном в смесителях свободного перемешивания и не обеспечивающий равномерной подачи и обволакивания частиц; б) через сопла распределительных труб под давлением до 6 кгс/см2, чем улучшается качество обволакивания частиц. Битум распределяется тонкими струями равномерно по всему замесу за короткий промежуток времени, чем сокращается длительность перемешивания и улучшается качество смеси; в) через распылительные форсунки под давлением 18—25 кгс/см2, битум выходит из форсунок в виде тумана.

Качество смеси во многом зависит от точности дозирования компонентов, в частности битума. Это особенно важно при непрерывном процессе приготовления смеси, поскольку дозирование битума тоже должно быть непрерывным. Оригинальным решением, этой задачи является разработка и экспериментальная проверка СКБ «Дормаш» оборудования для дозирования битума в асфаль- тосмесителях Д-645-3 100 т/ч (рис. 5.11). Оборудование для непрерывного дозирования битума включает фильтр ФГ10-50, измеритель объема КЦ-50-20, указатель количества и расхода УКР-1» датчик расхода ДР-1-15, измерительный преобразователь расхода ИПР-1 и указатель расхода УР-1 (предел измерений по расходу битума — 1,5—15 м3/ч).

Обезвоженный и нагретый до рабочей температуры битум по битумопроводу подают ч£рез фильтр, краны к шестеренчатому дозирующему насосу. Насосом через измеритель объема 9 и кран 11 битум нагнетается в распределительную трубу, из которой распыляется по всей ширине лопастного смесителя. Излишки битума, минуя фильтрующие элементы, возвращаются в биту- монагревательный агрегат. При высокой скорости вращения лопастей компоненты смеси находятся во взвешенном состоянии,, чем достигается их быстрое равномерное покрытие пленкой вяжущего.

Перемешивание происходит весьма энергично, что способствует образованию смесей высокого качества, особенно с мелкозернистой и однородной структурой. Такое перемешивание осуществляется в смесительных агрегатах Ви-Бау (ФРГ)—«Импактметод».

Рис. 5.11. Схема непрерывного дозирования битума:1 — фильтр; 2 — пневматический цилиндр; 3, 4, И, 12 — краны; 5 и « — манометры; 6 — термометр; 7 — дозирующий шестеренчатый насос; 9 — измеритель объема с указателем количества и расхода; 10 — дистанционный указатель расхода; 13 — распределительная труба; 14 — измерительный преобразователь расхода

Для приготовления мелкозернистых смесей эффективно виброперемешивание, при котором улучшаются условия перемешивания мельчайших минеральных частиц, достигается некоторое разрушение структурных новообразований, затрудняющих распределение компонентов зерен.

Готовая смесь из смесителя может поступать непосредственно в автомобили-самосвалы небольшой грузоподъемности или в накопительные бункера при использовании автомобилей большой грузоподъемности. При использовании машин большой грузоподъемности можно лучше организовать работу транспортных средств, снизив потребность в автомобилях, уменьшить остывание смеси при перевозках. Перед погрузкой горячей смеси кузова автоматически смазываются краскораспылителями, расположенными так, чтобы при подходе заднего борта автомобиля они включались и опрыскивали дно и стенки кузова. Благодаря этому быстрее разгружается смесь. После разгрузки кузова необходимо тщательно очищать.

Накопительный бункер может быть с одной или несколькими емкостями смесей разных составов (рис. 5.12). Как правило, их загружают при помощи скиповых подъемников или тельферных (с передвигающими бункерами по кран-балке), цикл которых согласуют с циклом смесителя. Бункер устраивают термоизолирован- ным с обогревом горячим маслом или электричеством. Помимо накопительных бункеров применяют резервные бункера-термосы для кратковременного хранения горячей смеси. Они позволяют выпускать горячую смесь, не дожидаясь подхода автомобиля, не останавливая смесительную установку. Таким образом, на АБЗ обеспечивается постоянство технологического процесса, увеличивается выпуск продукции. Резервные бункера-термосы можно транспортировать на место укладки асфальтобетона, если это вызывается необходимостью и особенностью строительства.

При длительном хранении горячих и теплых смесей в бункерах- термосах происходит разделение смеси по крупности и форме зерен (сегрегация), что может привести к выдаче на трассу смеси, неоднородной по фракционному составу. В целях уменьшения этого разделения бункера рекомендуют выполнять цилиндрической формы, а выходные отверстия снабжать качающимся распределителем (лотком).

Всякий перерыв в работе АБЗ нарушает температурный режим сушильного барабана, что, в свою очередь, влияет на равномерность обволакивания минеральных зерен битумом и приводит к потере смеси при восстановлении требуемого режима нагрева в су- хпильном барабане. Часто непрерывность работы внутри смены зависит от обеспеченности АБЗ автомобилями для вывозки смеси. Нарушение ритма работы АБЗ — источник падения производительности; снижения качества смеси. Увеличение количества автомобилей-самосвалов сверх нормы всегда снижает экономический эффект. Расчет автомобилей см.

Работу завода организуют так, чтобы выпуск асфальтобетонной смеси происходил в две смены. В ночную смену ведут профилактику и ремонт агрегатов установки, оборудования, битумного хозяйства.

Читать далее: Цехи и склады абз

Категория: - Механизация дорожных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

4. Классификация абз. Особенности их размещения.

Асфальтобетонный завод – смонтированный комплекс технологического, энергетического и вспомогательного оборудования, предназначенного для выполнения операций по приготовлению асфальтобетонных смесей.

При строительстве автомобильных дорог с асфальтобетонным покрытием по месту расположения различают два типа АБЗ: прирельсовые и притрассовые.

Прирельсовые АБЗ устраивают у железной дороги. Они включают в себя ряд отделений и цехов основного и вспомогательного назначения:

склады каменных материалов, состоящие из приемных устройств для разгрузки железнодорожных вагонов и укладки материалов в штабеля, машин и устройств для погрузки каменных материалов из штабелей в расходные бункера смесительных установок;

склады минерального порошка, состоящие из приемных устройств, разгрузчиков вагонов, оборудования для транспортирования минерального порошка на склады и от них в расходных емкости асфальтосмесительных установок;

склады битума, состоящие из приемных устройств и оборудования для разгрузки, хранения и предварительного подогрева битума, из оборудования для обезвоживания и нагрева битума до рабочей температуры и смешения его с поверхностно-активными веществами, а также подачи готового битума к асфальтосмесительной установке;

асфальтосмесительные установки с расходными бункерами, для каменных материалов и минерального порошка, технологическим оборудованием для сушки и нагрева минеральных материалов и битума, дозирования и перемешивания минеральных материалов и вяжущих, выдачи готовой смеси в накопительные бункера и транспортные средства;

вспомогательные отделения – электростанции или трансформаторные подстанции, парокотельные и компрессорные устройства, устройства водоснабжения и канализации, служебные и жилые помещения.

В отдельных случаях, на АБЗ предусматривают, отделения для дополнительного домола и приготовления минерального порошка, сортировки щебня или гравия, приготовления поверхностно-активных веществ.

Притрассовые АБЗ организуют вблизи мест укладки асфальтобетонной смеси. Предназначены для кратковременного использования (1-2 года) на одном месте. Притрассовые АБЗ включают асфальтосмесительную установку, расходные склады минерального порошка и емкости для битума (с запасом материалов на одну – пять смен работы АБЗ), передвижные компрессорные установки и электростанции.

Для притрассовых АБЗ характерна доставка каменных материалов с прирельсовой базы автомобилями-самосвалами, а минерального порошка и битума – автоцементовозами и битумовозами.

По принципу работы технологического оборудования АБЗ и установки подразделяются на две категории: цикличные и непрерывные. На АБЗ цикличного действия используются установки периодического действия и порционные дозаторы для дозирования компонентов смеси. На АБЗ непрерывного действия операции дозирования, перемешивания и выдачи готовой смеси совмещены во времени.

По мощности асфальтосмесительных установок АБЗ подразделяются на следующие типы: малой производительности до 25 т/ч; средней 25-50 т/ч; большой 50-100 т/ч; сверхмощные 200-400 т/ч.

По компоновке технологического оборудования в вертикальной плоскости АБЗ и установки делятся на башенные и партерные (ступенчатые). Наибольшее распространение получили установки с башенным расположением агрегатов.

По степени инвентарности установки подразделяются на три типа: стационарные, сборно-разборные и мобильные.

Место размещения АБЗ выбирают с учетом его назначения и минимального времени транспортирования горячих смесей. При температуре воздуха +10оС время транспортирования горячих смесей не должна быть более 1,5 ч.

Критерием оптимального размещения АБЗ при строительстве автомобильных дорог является минимум суммарных затрат на производство и транспортирование асфальтобетонных смесей к месту укладки с учетом расходов на строительство и перебазирование АБЗ.

При выборе мест размещения АБЗ, помимо стоимостных показателей, необходимо учитывать: удобство примыкания АБЗ к железнодорожной станции, наличие в районе строительства карьеров щебня и песка, нефтеперерабатывающих заводов и источников воды, возможность подведения электроэнергии от высоковольтных линий и газового топлива от газопровода, наличие действующих автомобильных дорог и типы их покрытий, близость городов и поселков и др.

Определение оптимального размещения АБЗ путем обычных сравнительных методов затруднительно, т.к. возникает необходимость одновременного учета и сравнения ряда показателей в сложной зависимости. Объективное решение задачи возможно лишь на базе экономико-математических методов и ЭВМ.

studfiles.net

Как делают асфальтобетон - Как это сделано, как это работает, как это устроено

Сложно поверить, что эта огромная конструкция периодически мигрирует с места на место. Весь завод, который выпускает 200—240 тонн асфальтобетона в час, можно перевезти и собрать заново за полтора-два месяца. Сейчас он находится возле трассы Минск — Гомель, реконструкция которой активно ведется. Обслуживают предприятие всего 14 человек (не считая водителей), благо технологии немецкие и автоматика заменяет большое количество рабочих. Самосвалы едва успевают забирать свежеприготовленный материал для наших трасс. Корреспонденты Onliner.by в подробностях изучили процесс производства асфальтобетона. Предлагаем фоторепортаж с одного из самых современных предприятий дорожной отрасли Беларуси.

Первый этап. Наш репортаж начинается в 17 километрах от асфальтобетонного завода. «Едем на повышенный», — объясняет начальник предприятия Павел Якимов. Повышенный — это участок железнодорожного пути, куда приходят составы с гранитным щебнем из Микашевичей. Он расположен на 1,5—2 метра выше уровня земли (так удобнее разгружать) — отсюда и название.

Поставки щебня имеют важнейшее значение. Работы на этом участке в сезон ведутся круглосуточно. Погрузчики, самосвалы беспрестанно лавируют между гор щебня. Он тоже бывает разным — крупных фракций, средних, мелких. Именно щебень, складываясь в своеобразную мозаику дорожного полотна, принимает основную нагрузку автомобилей.

А вот — так называемый отсев, напоминающий цемент. Как и песок, этот материал тоже выполняет роль наполнителя. Ведь щебень даже самых мелких фракций не способен полностью заполнить все пространство полотна. Отсев и песок заполняют пустоты, предотвращая появление сетки микротрещин.

— Логистика имеет важнейшее значение. Гонять на 300 километров в Микашевичи 30-тонные самосвалы нерентабельно, — объясняет по дороге на завод Павел Якимов. — Выгоднее и быстрее перевозить щебень по железной дороге. Поэтому при выборе площадки для размещения завода всегда идет рекогносцировка местности.

Второй этап. Самосвалами щебень доставляют на завод. Параллельно с карьера везут песок, а с разных частей Беларуси — битум и минеральные добавки.

— В состав асфальтобетона входят: во-первых, щебень разных фракций, во-вторых, песок, в-третьих, битум как самый важный материал, а в-четвертых, минеральные добавки, — говорят дорожники. — Во всех справочниках получаемый материал значится как асфальтобетон. Хотя, если разобраться, как раз бетона в нем-то и нет.

Третий этап. С карьера на завод везут песчано-гравийную смесь, в которой попадаются булыжники и валуны. Ее отправляют на «грохот» — звучную установку по отсеиванию камней, которая полностью отвечает данному ей рабочими названию. Технология простая: песок, засыпаемый в приемный бункер, по транспортерной ленте попадает в «грохот» и проходит через два сита, становясь в итоге чистым и желтеньким. Как на детской площадке!

Четвертый этап. Щебень укладывают в штабели с помощью бульдозера. Горы чистого, отфильтрованного песка и отсева расположены рядом. Все готово к загрузке в специальные бункеры, с которых начинается самый главный процесс — непосредственное производство асфальтобетона.

На площадке завода (он занимает около двух с половиной гектаров) не переставая ездят машины, пыль столбом. Кстати, есть ли здесь какая-то возможность привести себя в порядок после трудового дня? Оказалось, работники завода живут здесь же — в уголке построен строительный городок. Конечно, не трехзвездочная гостиница, но быт для временного жилища организован прилично: есть душ (специально бурили скважину), некое подобие кухни, спальные вагончики.

Пятый этап. Внимание! На завод прибыл битум, который в асфальтобетоне служит связующим веществом между щебнем, песком, отсевом. Как клей! Именно он при старении рассыпается, в покрытии появляются трещины. Весной в них попадает вода, которая превращается в лед. При температурных переходах через ноль происходит постоянный процесс расшатывания полотна. Так что качество битума имеет важнейшее значение. Ведь если клей плохой, то в непогоду ботинки подошвой будут черпать воду.

— Перед тем как залить битум в резервуары, отбираются и исследуются образцы — мы проверяем соответствие заявленным маркам (их у битума несколько), — объясняет Павел Якимов. — Все это называется входным контролем. Например, с помощью пенетрометра устанавливается вязкость. Также измеряется температура размягчения. В специальные колечки заливается образец, его полчаса выдерживают на воздухе, потом охлаждают до +5 градусов по Цельсию. Затем битум помещают в электронную мешалку и задают определенную скорость вращения и температуру нагрева. После этого на битум кладут металлический шарик и смотрят, за какое время тот коснется нижнего уровня площадки.

Часто водители интересуются, а сколько в асфальте нефти? Как оказалось, доли процента. Например, в асфальтобетоне используется всего 4,5—6% битума, который, как известно, является остаточным продуктом переработки нефти. «Причем плюс-минус одна десятая имеет значение. Если битума будет больше, чем надо, то асфальтобетон получится жирным, в жару он будет плавиться. А добавишь меньше положенного — станет сухим и в большие морозы потрескается. Ученые постоянно работают над идеальной формулой для наших климатических условий», — объясняют специалисты.

Шестой этап. Погрузчики отправляют в приемный бункер песок и щебень. Вот где не обошлось без человеческого участия. Рабочий следит, чтобы внутрь не попали доски, железяки и другой крупногабаритный мусор. Иначе это может повредить транспортерную ленту. Чем-то процесс напоминает приготовление эдакого промышленного коктейля.

Седьмой этап. В три резервуара заливают битум, который признали соответствующим стандартам. Этот процесс тоже проходит параллельно с подготовкой щебня, песка, отсева. Температура в резервуарах поддерживается на уровне порядка +160 градусов по Цельсию.

Битум находится в трех белых резервуарах— Битум выпускают оба наших нефтеперерабатывающих завода. Но в горячее время спрос на него очень высокий. Чтобы получить, очередь приходится занимать с ночи, — рассказывает начальник завода. — Водители приезжают, ночуют и утром загружаются, чтобы процесс производства асфальтобетона был непрерывным.

Восьмой этап. Поскольку предприятие автоматизировано, никто, конечно, установку вручную не запускает. Этот процесс происходит в операторской, в которой находятся шкафы управления — мозги завода. Здесь оператор (по заданию мастера) задает нужные алгоритмы. На мониторе хорошо виден весь технологический процесс.

«Немецкий завод Benninghoven — это бренд! Он лучший» — даже удивились нашему незнанию сотрудники предприятия, когда мы решили уточнить информацию по поводу логотипа. Перед работой на оборудовании, которое заменяет десятки людей, многие проходили специальное обучение.

Девятый этап. Каждый бункер в зависимости от установленных оператором алгоритмов с определенной скоростью запускает порцию щебня, песка или отсева. Все это движется по транспортерной ленте прямиком в сушильный барабан. Происходящее на данном этапе пока еще можно видеть.

Десятый этап. В сушильном барабане горелка разогревает полученную смесь до +170—180 градусов по Цельсию. Во-первых, чтобы избавить от влаги. А во-вторых, чтобы подготовить материал к перемешиванию с битумом и минеральными добавками — обволакивание должно происходить равномерно, без температурных колебаний.

Надо заметить, что асфальтобетонный завод — довольно энергоемкое производство, которое требует прокладки высоковольтной линии электропередачи. Это затяжной процесс, поэтому на заводе есть дизель-генератор с двумя двигателями. Один обеспечивает освещение в стройгородке. Второй способен поддерживать весь завод в работоспособном состоянии. И это при расходе около 60 литров дизтоплива в час.

Одиннадцатый этап. На площадке раздается грохот. Элеватор горячих материалов с помощью специальных ковшей доставляет горячую смесь на самый верх, чтобы пропустить ее через 5 рядов сит.

Так материал распределится равномерно. В каждой «порции» должны присутствовать все нужные фракции материалов — от мелких до крупных.

В это же время добавляются битум и минеральный порошок. Все происходит в системе труб и скрыто от глаз.

Двенадцатый этап. Получившийся асфальтобетон размешивают два вала с лопатками. Его взвешивают и отправляют в скиповую тележку. Слышен характерный запах горячего асфальта. Даже в жару от завода исходит волна тепла.

Тринадцатый этап. После взвешивания скиповая тележка доставляет асфальтобетон наверх, в бункер. Это занимает буквально несколько секунд. Тележка неустанно курсирует туда-сюда. В бункере может храниться до 180 тонн, своеобразный резерв. «Это большой плюс, поскольку еще до того, как первые машины придут на завод, мы уже можем начать работать, — говорят сотрудники завода. — Нет простоев, а значит, предприятие работает более эффективно. К слову, наш рекорд — 2269 тонн асфальтобетона за 10-часовую смену».

Четырнадцатый этап. Снова возвращаемся в лабораторию, где проверяют состав полученного асфальтобетона. Делается это довольно просто: в специальную печь помещают емкость с образцом. Битум выгорает. Потом берут три сита и просеивают щебень. Получившиеся порции взвешивают. Ничего сложного. Обычное математическое действие.

Пятнадцатый этап. Наконец, из бункера асфальтобетон выгружают в самосвал. Количество может регулировать как оператор, так и сам водитель. МАЗ может увезти около 20 тонн, а Volvo, например, забрал 30 тонн.

Шестнадцатый этап. Теперь груженую машину остается взвесить (при заезде на завод она уже проходила эту процедуру). Рабочий помогает накрыть асфальтобетон термопокрывалом. Таковы требования технадзора. Укладка ведется при температуре +110 градусов по Цельсию. Все! Вереница самосвалов движется на дорогу, чтобы выгрузить асфальт с пылу с жару и вернуться за очередной партией.

kak-eto-sdelano.livejournal.com

Завод асфальтобетонный (АБЗ) - это... Что такое Завод асфальтобетонный (АБЗ)?

Завод асфальтобетонный (АБЗ) производственное предприятие дорожной организации для приготовления асфальтобетонных и битумоминеральных смесей, которое состоит из комплекса машин, зданий и сооружений стационарного или передвижного типа, расположенных в определенной технологической последовательности и предназначенных для заготовки, хранения, внутризаводского транспортирования, сортировки, дозирования, перемешивания минеральных материалов с битумом и выдачи готовой смеси в транспортные средства.Источник: Справочник дорожных терминовСтроительный словарь.

- Дробление

- Завод (или полигон) железобетонных изделий

Смотреть что такое "Завод асфальтобетонный (АБЗ)" в других словарях:

АБЗ — авиационный боезапас авиа Словарь: Словарь сокращений и аббревиатур армии и спецслужб. Сост. А. А. Щелоков. М.: ООО «Издательство АСТ», ЗАО «Издательский дом Гелеос», 2003. 318 с. АБЗ автоматизированная база знаний АБЗ автомобильный… … Словарь сокращений и аббревиатур

АБЗ-Дорстрой — АБЗДС Асфальтобетонный завод Дорстрой организация, Санкт Петербург АБЗ Дорстрой Источник: http://abz 1.ru/ … Словарь сокращений и аббревиатур

Асфальтобетонный завод — Запуск асфальтобетонного завода в Малайзии Асфальтобетонный завод (АБЗ) производственное предприятие (комплекс машин, зданий и сооружений), предназначенное для изготовления асфальтобетонных и битумоминеральных смесей, используемых при ст … Википедия

АБЗ — автомобильный бензозаправщик асфальтобетонный завод … Словарь сокращений русского языка

АБЗДС — АБЗ Дорстрой АБЗДС Асфальтобетонный завод Дорстрой организация, Санкт Петербург АБЗ Дорстрой Источник: http://abz 1.ru/ … Словарь сокращений и аббревиатур

Список сокращений русского языка — … Википедия

dic.academic.ru

Асфальтобетонный - это... Что такое Асфальтобетонный?

Асфальтобетонный асфальтобето́нный прил. 1. 2.Свойственный асфальтобетону, характерный для него.

3.Состоящий из асфальтобетона.

4.Покрытый асфальтобетоном.

Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000.

.

- Асфальтобетон

- Асфальтовый

Смотреть что такое "Асфальтобетонный" в других словарях:

асфальтобетонный — асфальтобетонный … Орфографический словарь-справочник

асфальтобетонный — асфальтобет онный … Русский орфографический словарь

асфальтобетонный — см. асфальтобетон; ая, ое. А ая смесь. А ая дорога … Словарь многих выражений

асфальтобетонный — асфальт/о/бетон/н/ый … Морфемно-орфографический словарь

асфальтобетонный гранулят — 3.2 асфальтобетонный гранулят : Измельченный старый асфальтобетон. Источник … Словарь-справочник терминов нормативно-технической документации

асфальтобетонный завод — 3.4 асфальтобетонный завод : Предприятие по изготовлению асфальтобетонных смесей. Источник: СТО НОСТРОЙ 2.25.36 2011: Автомобильные дороги. Устройство асфальтобетонных покрытий автомобильны … Словарь-справочник терминов нормативно-технической документации

Асфальтобетонный завод — Запуск асфальтобетонного завода в Малайзии Асфальтобетонный завод (АБЗ) производственное предприятие (комплекс машин, зданий и сооружений), предназначенное для изготовления асфальтобетонных и битумоминеральных смесей, используемых при ст … Википедия

асфальтобетонный гранулят ( АГ) — 3.1 асфальтобетонный гранулят ( АГ): Продукт горячего или холодного фрезерования покрытия. Источник: ОДМ 218.3.004 2010: Методические рекомендации по термопрофилированию асфальтобетонных покрытий … Словарь-справочник терминов нормативно-технической документации

асфальтобетонный лом — 3.3 асфальтобетонный лом : Куски асфальтобетона, образующиеся при разрушении асфальтобетонного покрытия рыхлителем, установленным на бульдозере или автогрейдере, отбойными молотками и др. Источник … Словарь-справочник терминов нормативно-технической документации

цементно-асфальтобетонный — цементно асфальтобетонный … Орфографический словарь-справочник

dic.academic.ru

Что лучше непрерывные асфальтобетонные заводы (АБЗ) или же циклические?

Как правило заводы непрерывного типа действия значительно дешевле циклических заводов. Этому есть логическое обоснование - Технология производства. Непрерывный асфальтобетонный завод - минимальная автоматизация установки и упрощенный процесс производства, требующий инертных материалов высокого качества (из-за отсутствия системы грохочения). Инертные материалы из бункеров по конвейеру поступают в сушильный барабан. Сушильный барабан обычно разделен внутри на две-три части: в первых частях происходит сушка и нагрев, в третьей части смешивание с битумом. Далее следует подача в бункер-накопитель, либо в грузовик через конвейер готовой смеси. Пылеотчистка "Циклон" малоэффективна. В более продвинутых Непрерывниках используют миксер и рукавный фильтр. Данные варианты подойдут дорожникам которые используют 1-3 рецепта асфальта, имеют инертные материалы постоянного качества и фракций. При этом рецепты не содержат добавок или их количество минимальное и не требует тщательного и продолжительного смешивания. Технология производства этих трёх рецептов должан быть отлажена и наработана. Такие установки вполне подойдут для благоустройства районных территорий и для строительства дорог местного значения.

Но современные высококачественные асфальтобетонные смеси - это в первую очередь сложность рецептур, максимальная точность тензометрии (взвешивание-дозирование) и применение добавок (жидких, волокнистых и т.п.), требующих изменения интенсивности и продолжительности процесса смешивания, и зачастую с индивидуальным способом подачи в миксер. Для их производства используют асфальтобетонные заводы Циклического типа.

Основные моменты таких установок:

1) Система сортировки инертных материалов за счет грохочения ситами с разными ячейками. 2) Система точной дозировки, взвешивания и подачи в миксер. Как правило тензодатчики имеют погрешность менее 1-0,5 кг на тонну! В свою очередь именно этот конструктив позволяет от цикла к циклу менять рецептуру. Установка автоматически дозирует нужное кол-во и фракцию инертных материалов в зависимости от введенного рецепта. 3) Весовой комплекс также дозирует необходимое количество битума, минерального порошка и пыли, других добавок. Процесс смешивания автоматически настраивается в зависимости от рецепта. К примеру целлюлозные добавки (всем известный ВИАТОП для ЩМА) требуют более тщательного и продолжительного смешивания.

www.lyroad.ru

Современные технологии производства асфальтобетонных смесей

Асфальт (с греч. горная смола) — смесь битумов (60...75% в природном и 13...60% в искусственном) с минеральными веществами: известняком, песчаником и др. Может применяться вместе с песком, гравием, щебнем для устройства дорожных и других покрытий.

Асфальт бывает как природного, так и искусственного происхождения. Природный асфальт образуется из тяжелых фракций нефти или их остатков в результате испарения ее легких составляющих и окисления под влиянием гипергенеза. Искусственный асфальт (асфальтобетонная смесь, АБС) — это строительный материал, получаемый после уплотнения смеси щебня, песка, минерального порошка и битума.

Исторически дороги мостили камнем, но с середины XIX в. во Франции, Швейцарии, Соединенных Штатах и ряде других стран для дорожных покрытий начинают применять битумно-минеральные смеси. Как показал опыт эксплуатации, асфальт оказался наиболее подходящим материалом для устройства дорожных покрытий. Основные его преимущества — это высокая скорость строительства, более низкая себестоимость и отличная ровность получаемых покрытий. Асфальтобетонные покрытия и сегодня остаются самыми распространенными при строительстве дорог, мостов, тоннелей и других сооружений.

Асфальтобетонные смеси делают из компонентов в заданной пропорции и степени гомогенности в асфальтосмесительных установках (АСУ). Для получения смеси высокого качества необходимо правильно выбрать ингредиенты, их физические свойства и интенсивность их перемешивания, точно определить пропорцию. При соблюдении всех требований получается гомогенная АБС со свойствами, отвечающими ГОСТу.

Существуют различные по принципу действия АСУ. В настоящее время наиболее известны циклическая (порционная) система смешивания и непрерывная (барабанная). Циклическая технология шире применяется в Европе, тогда как в США, Австралии, Канаде и Латинской Америке более популярны АСУ непрерывного действия. Такое разделение произошло из-за различной протяженности дорог в Европе и Америке. Согласно статистике в 2006 г. объем производства асфальтобетонных смесей в США превысил 500 млн. т, тогда как в Германии выпущено порядка 56 млн. т, во всей же Европе — около 350 млн. т. Сразу становится понятен разрыв в уровне между европейскими странами и США. На заре эры асфальтовых покрытий и в Штатах применяли заводы циклического действия, но в период дорожного бума и резкого роста потребности в асфальте встал вопрос снижения себестоимости его производства и увеличения производительности АСУ. Решением стало внедрение непрерывной технологии производства смесей, что и позволило значительно сократить себестоимость производства и повысить объемы выпуска смеси одной установкой.

Рассмотрим принципы, на которых построены эти технологии, и их преимущества.

Основным компонентом классического циклического асфальтобетонного завода (АБЗ) является система подачи инертных, предварительно дозирующая холодные инертные материалы, такие как щебень и песок, которые по наклонному конвейеру подаются в сушильный барабан, где нагреваются до заданной температуры потоками газа. Нагретые инертные подаются на элеватор горячих инертных и далее на вибрационный грохот, который рассеивает поток материала на разные фракции согласно количеству и размеру ячеек сит. В АБЗ некоторых производителей, например LINTEC GmbH & Co. KG, применяются не вибрационные грохоты, а барабанные, что позволяет снизить стоимость установки. Такие грохоты применяли когда-то и в отечественных АБЗ, но современные АСУ комплектуют именно вибрационными грохотами, так как они обеспечивают более точное разделение фракций. В барабанных грохотах возможно перераспределение мелких фракций в более крупные при максимальных нагрузках и при повышенной лещадности щебня, который может застревать в ситах и блокировать проход мелких фракций, что подтверждено опытом эксплуатации АСУ такого типа в России. Под грохотом расположены бункера горячих инертных, и в каждом хранится своя фракция. Согласно составу смеси, заданному в программе управления, из каждого бункера с отдельной фракцией в весовой хоппер дозируется по очереди требуемое количество материала. Отдельно установлен весовой хоппер для битума и хоппер для минерального порошка и пыли. Битум дозируется из битумохранилища, а минеральный порошок и пыль — из соответствующих силосов. Дозирование осуществляется с помощью динамического взвешивания всех компонентов смеси. Дозированные компоненты подаются в смесительную камеру, где перемешиваются. Средняя продолжительность общего цикла дозирования и перемешивания составляет 45 с, т. е. 80 циклов в час. Именно так определяется паспортная производительность циклических АБЗ — полезный объем смесительной камеры умножают на 80 циклов. Например, при смесителе в 2 т х 80 циклов получаем 160 т/ч.

АБЗ с горизонтальным скипом — по сути тележка, перемещающаяся по направляющим рельсовым опорам, которая доставляет смесь от смесителя к нужному бункеру хранения смеси и приводится в действие лебедочным механизмом с приводом. Хранилище асфальта разделено на разные отсеки — бункера, где можно хранить смеси с разной рецептурой. Очистка отходящих горячих газов из сушильного барабана происходит в рукавном фильтре, где осаждается пыль с помощью тканевых мешков (рукавов). Осажденная пыль обычно либо вывозится с АБЗ, либо подается в силос пыли, из которого дозируется в хоппер для минерального порошка в нужной пропорции с минеральным порошком. Битум хранится в цистернах, которые могут быть горизонтального, вертикального или мобильного исполнения. Процесс дозирования, смешивания и отгрузки смеси в самосвалы контролируется операторами из пункта управления. В большинстве современных АБЗ установлена микропроцессорная система управления, что облегчает работу, но в то же время средства ручного управления зачастую отсутствуют, и это не позволяет продолжать работу в случае сбоя компьютерной системы.

Многие узлы АБЗ непрерывного типа аналогичны узлам АБЗ циклического типа. Также дозирование холодных инертных осуществляется из холодных дозаторов, отличие которых в том, что они выполняют роль дозаторов, а не предварительных дозаторов, как в циклических АБЗ. В циклических АБЗ дозирование компонентов идет из бункеров горячих инертных в весовой хоппер, а из преддозаторов — только предварительная подача материала. Погрешность дозирования преддозаторов может достигать 10% и более, что несущественно для данного типа АБЗ, так как есть весовой контроль. В то же время в непрерывных АБЗ холодные дозаторы являются именно дозирующим устройством и обеспечивают высокую точность дозирования с погрешностью ±0,1%. Это достигается благодаря современному микропроцессорному управлению, приводам с частотным управлением, тахометрам на приводных валах с обратной связью и весовому мосту, установленному в наклонном конвейере. Холодные инертные точно дозируются из бункеров и подаются на наклонный конвейер, оснащенный грохотом негабарита, отсеивающим негабаритный щебень. Поток материала после грохота попадает на весовой мост, который динамически взвешивает суммарный объем инертных и корректирует работу дозаторов через систему обратной связи с программой управления. Взвешенный материал попадает в сушильно-смесительный барабан, где он, как и в циклическом АБЗ, сушится потоком нагретого газа от пламени горелки. После сушки нагретый материал смешивается в этом же агрегате с минеральным порошком, собственной пылью, битумом и другими компонентами. Полученная смесь выгружается из сушильно-смесительного барабана. Традиционно для хранения смеси применяют силосы круглого сечения со скребковым конвейером. Системы такого типа могут обеспечивать хранение 9 шт. х 300 т = 2700 т и более.

Также в составе непрерывного АБЗ есть битумное хранилище, силосы минерального порошка и собственной пыли. Есть рукавный фильтр с такими же тканевыми рукавами и системой эвакуации пыли или в силос, или назад в барабан, или в самосвал для вывоза.

Развитие конструкций АБЗ непрерывного типа можно разделить на три этапа — это барабанные смесители прямоточного типа, когда поток материала и горячего газа шел в одном направлении, что было не так эффективно, как в барабанах второго поколения — противоточных. Третьим этапом развития непрерывных АБЗ стала разработка барабанно-смесительных установок со встроенной горелкой и барабана Double Barrel («двойной барабан») компанией Astec Inc.

В прямоточных барабанах поток горячего газа идет параллельно инертным материалам. При таком нагреве газ может проходить через прорехи в завесе материала и не передавать тепло инертным. Температура выходящих газов высокая, что приводит к преждевременному износу тканевых фильтров. Материал попадает в зону горения пламени, из-за чего не полностью сгорает топливо и спекаются влажные инертные. Минеральный порошок и битум уносятся потоком газа в рукавный фильтр, и в результате фильтры загрязняются. Характерно низкое качество перемешивания смеси.

В противоточных барабанах материал подается с противоположной стороны барабана и движется навстречу горячему газу. Устранена проблема спекания и уноса инертных и битума. Время смешивания увеличено, и качество смесей повысилось. Также стало возможно добавление до 50% регенерированного асфальтового покрытия (РАП) с малым выбросом углеводородов, так как РАП подается после пламени горелки. Повысилась эффективность работы — расход топлива снизился, а производительность возросла. Модификацией этого типа является двухбарабанная система, когда один барабан сушит материал в противотоке, а нагретые инертные подаются во второй барабан, предназначенный только для смешивания. Такие АБЗ обеспечивают еще большее время смешивания и лучшее качество смеси.

Противоточные сушильно-смесительные барабаны и сегодня самый распространенный тип агрегатов для сушки и смешивания в АБЗ непрерывного типа. Смешивание в этих АБЗ происходит под воздействием гравитации — барабан, вращаясь, поднимает смесь лопатками, которая падает в определенный момент. При падении происходит смешивание. Такой тип смешивания часто называют гравитационным.

Принципиально новая система сушки и смешивания разработана и запатентована гениальным инженером Доном Броком. Д. Брок создал свою компанию Astec Inc. и начал производство АБЗ с запатентованной системой Double Barrel. За короткий период Astec Inc. выросла до уровня абсолютного лидера среди производителей АБЗ. Гениальность конструкции Double Barrel в том, что удалось совместить преимущества непрерывной технологии и циклической — низкая себестоимость производства смеси и качественное принудительное перемешивание, как в циклическом АБЗ.

Смесь подается в барабан Double Barrel и в противотоке нагревается. В конце сушильного барабана нагретая смесь через окна выгружается в смесительный барабан, одетый поверх сушильного. На вращающемся сушильном барабане наварены смесительные лопатки, которые перемешивают ингредиенты, находящиеся в статике, как и в циклическом АБЗ. Время смешивания составляет 90 с и рассчитано на производство ЩМА без снижения производительности и с возможностью добавления РАП до 50%. Основные преимущества Double Barrel — это самое низкое потребление топлива в индустрии, качественно промешанные, гомогенные смеси, простота эксплуатации и низкие расходы, высокая производительность при производстве смесей всех типов.

Теперь рассмотрим принципиальные различия между циклическим и непрерывным АБЗ и целесообразность их применения в тех или иных условиях.

Основное отличие этих технологий в системе дозирования и смешивания. В непрерывном АБЗ нет башни и дозирование сразу идет из холодных дозаторов, смесь идет непрерывным потоком. В циклическом АБЗ идет разгрохотка материала на фракции и весовое, порционное дозирование компонентов, а смесь выпускается порциями.

Циклические АБЗ позволяют проще и быстрее менять рецептуру смеси, в теории каждый замес может иметь другую рецептуру. Такие АБЗ наиболее востребованы при производстве асфальта в городах и мегаполисах, когда асфальт производят для нескольких укладочных комплексов. В то же время циклические АБЗ менее мобильны из-за башни. Башня имеет большие размеры, и для их снижения уменьшают размеры бункеров горячих инертных. В результате мобильный циклический АБЗ работает в режиме грохочения — горячие инертные бункера часто или переполнены одной фракцией, или пусты, что приводит либо к нарушению рецептуры, либо простоям и сбросу избытка нагретых фракций, в основном более крупных. Владелец АБЗ теряет объем выпуска асфальта и деньги на бесполезный нагрев сброшенного щебня. При выпуске ЩМА производительность может упасть на 40% от паспортной из-за добавления цикла сухого перемешивания и увеличения времени цикла.

Преимущество непрерывных АБЗ — в простоте конструкции. Они проще в транспортировке, возведении на новом месте и обслуживании. Такой АБЗ может быть запущен в работу в течение 3 дней и дать асфальт. Стоимость ниже, чем у циклического такой же производительности, а реальный выпуск асфальта в смену выше. Особенностью является то, что в реалиях России фракционный состав закупаемого щебня на карьерах может не соответствовать ГОСТу, а так как в этом типе АБЗ нет грохота, разделяющего на фракции инертный материал, иногда происходят нарушения в рецептуре смеси и состав инертных может меняться. Простым решением такой проблемы является установка отдельного грохота для предварительной подготовки инертных, благо на рынке предлагается огромное количество как стационарных, так и мобильных решений. Установка грохота позволяет контролировать состав инертных до их нагрева, а не когда деньги на нагревание уже потрачены. Тем более что даже с дополнительной комплектацией грохотом непрерывный АБЗ конкурентен по цене. При работе в городах и необходимости выпуска в течение одной смены асфальтобетонных смесей разных рецептур АБЗ комплектуют силосами длительного хранения, позволяющими хранить смесь до 4 суток. Например, один из производителей асфальта в США, имеющий в комплекте с АБЗ 6 силосов, менял рецептуру 50 раз в смену. Это делается просто — задается новая рецептура и по прошествии 40...60 с смесь подается в другой силос, где и накапливается новая смесь. При наличии опыта эксплуатации переход происходит просто и быстро. Точность дозирования инертных, минерального наполнителя, битума и других ингредиентов соответствует стандарту, что подтверждено опытом эксплуатации во всем мире и в России в том числе. Качество получаемых смесей, в том числе и ЩМА, на высоком уровне.

Каждая из технологий имеет свои особенности и преимущества. При выборе АБЗ еще раз взвесьте все «за» и «против» исходя из того, как вы планируете работать. Реалии современной России еще раз подтвердили, что при наличии мобильного АБЗ вы получаете возможность быстро реагировать на ситуацию и участвовать в подрядах не только в своем регионе.

«Основные Средства» № 5/2009servisavtomatika.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)