Проблемы при уплотнении и повреждения колец · Technipedia · Motorservice

Установки

Назад к поиску

Информация о диагностике

Вибрация поршневого кольца

Вибрация поршневого кольца приводит к потере мощности и высокому расходу масла. Но что такое вибрация поршневого кольца? Какие существуют виды вибрации поршневого кольца? Каковы причины осевой и радиальной вибраций поршневого кольца? Здесь вы найдете много полезной информации.

Вибрация поршневого кольца может возникать особенно на бензиновых двигателях при средней нагрузке и высокой частоте вращения коленчатого вала. Под вибрацией понимают как отделение кольца от нижней поверхности прилегания, так и утрату уплотняющей функции кольца из-за отсутствия его радиального прилегания к стенке цилиндра (уменьшение давления кольца). И то, и другое приводит к снижению мощности и высокому расходу масла, так как уплотнительная функция кольца нарушается или перестает выполняться вовсе.

И то, и другое приводит к снижению мощности и высокому расходу масла, так как уплотнительная функция кольца нарушается или перестает выполняться вовсе.

ОСЕВАЯ ВИБРАЦИЯ ПОРШНЕВОГО КОЛЬЦА

Осевая вибрация поршневого кольца начинается, как правило, на стыковых концах и передается от них к остальной части кольца. Из-за своего открытого положения стыковые концы склонны отделяться от нижней опорной поверхности, особенно при неблагоприятных условиях эксплуатации. От вибрирующих стыковых концов колебание передается в виде волны к остальной части поршневого кольца.

ВНИМАНИЕ!

По причине меньших сил инерции, более плоские кольца менее склонны к вибрации. Повышенное давление прижима, действующее на стыковые концы, препятствует возникновению вибрации.

Причины возникновения осевой вибрации поршневого кольца

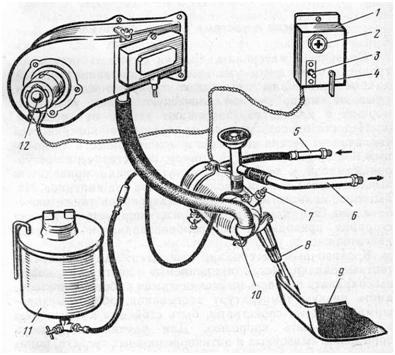

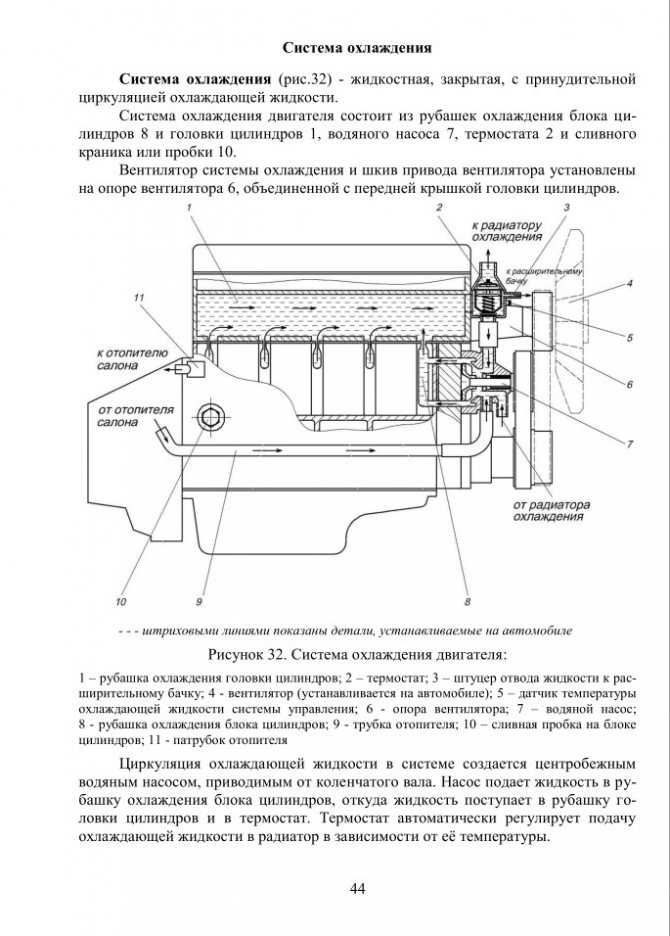

Рис. 1. Вибрация поршневого кольца в результате механического контакта поршня и головки блока цилиндров

- Слишком большой зазор кольца по высоте

- Снижение упругости кольца (износ) и вследствие этого ухудшение усилия его прижима в области стыковых концов, особенно у поршневых колец с грушевидным распределением радиального давления

- Механический контакт поршня с головкой блока цилиндров, возникший из-за допущенных при ремонте ошибок, особенно у дизельных двигателей (Рис.

1)

1) - Детонационное сгорание, вызванное неправильной работой системы управления двигателем (смесеобразование, зажигание) и/или низким качеством топлива (слишком низкое октановое число, примеси дизельного топлива)

- Изношенные кольцевые канавки

- Слишком малое пространство для газов на дне канавки из-за oтложений масляного нагара (причина: слишком высокая температура сгорания) и/или некачественное моторное масло

РАДИАЛЬНАЯ ВИБРАЦИЯ ПОРШНЕВОГО КОЛЬЦА

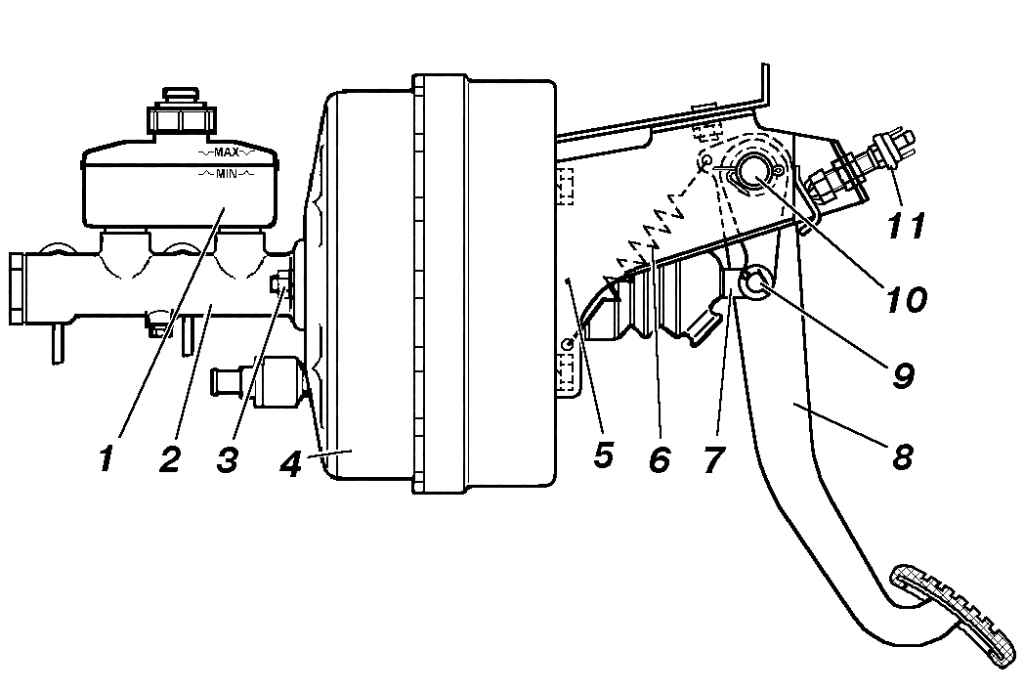

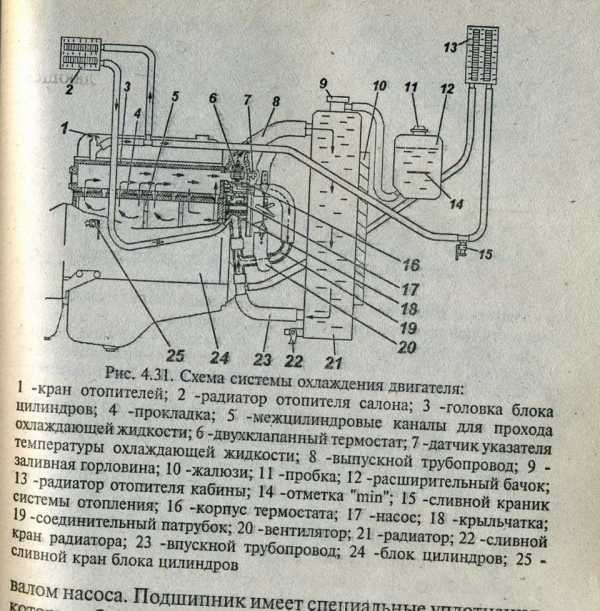

Рис. 2. Давление газов на рабочую поверхность кольца

В результате увеличения давления газов на рабочую поверхность кольца в процессе сгорания (Рис. 2), соотношение сил на короткое время нарушается,

поршневое кольцо отделяется от pабочей поверхности цилиндра и больше не обеспечивает надлежащего уплотнения. Постоянное повторение этого процесса вызывает вибрацию поршневого кольца.

Причины возникновения радиальной вибрации поршневого кольца

Отделение поршневого кольца от pабочей поверхности цилиндра

- Износ поршневого кольца (уменьшение радиальной толщины) и, как следствие, уменьшение усилия прижима кольца к стенке цилиндра, а также ослабление жесткости кольца

- Некруглость отверстия цилиндра и вызванное этим увеличение давления сгорания, воздействующего на зазор между рабочей поверхностью поршневого кольца и стенкой цилиндра

- Перекос поршня в результате изгиба шатуна: вследствие перекоса поршня траектория вращения кольца в отверстии цилиндра имеет слегка овальную форму.

При этом на той стороне цилиндра, к которой поршень прилегает хуже, в зону жарового пояса и в зазор между поршневым кольцом и стенкой цилиндра проникает большее количество отработанных газов.

При этом на той стороне цилиндра, к которой поршень прилегает хуже, в зону жарового пояса и в зазор между поршневым кольцом и стенкой цилиндра проникает большее количество отработанных газов. - Чрезмерный износ pабочей поверхности поршневого кольца в виде чрезмерной выпуклости, из-за слишком большого зазора кольца по высоте

- Повреждение кромок кольца в результате некачественно выполненного хонингования (образование металлической оболочки): кромки кольца крошатся (особенно у простых литых колец без покрытия рабочей поверхности), газы проникают в зазор и отделяют кольцо от pабочей поверхности цилиндра.

Ключевые слова

:

поршень

,

поршневое кольцо

,

комплект поршневых колец

,

поршневой палец

,

зазор поршневого кольца

,

кольцевая канавка

,

бобышка поршня

Группы продуктов

:

Поршни и компоненты

Группы продуктов на ms-motorservice.

com

com

Это вас тоже могло бы заинтересовать

Информация о продукте

Тепловой зазор поршневого кольца и расход масла

Ошибочные оценки тепловых зазоров поршневых колец

Большой тепловой зазор поршневого кольца и высокий расход масла: действительно ли в порядке тепловой зазор или продукт имеет дефект? Мы поможем вам при решении этой проблемы.

Информация о диагностике

Проблемы при уплотнении и повреждения колец

Перекос поршня

После повреждения двигателя часто наблюдается изгиб или скручивание шатуна. Это может вызвать перекос поршня. О том, какие последствия для двигателя имеет перекос поршня и какие повреждения могут при…

Только для специалистов. Мы сохраняем за собой право на изменения и несоответствие рисунков. Информацию об идентификации и замене см. в соответствующих каталогах или в системах, основанных на TecAlliance.

в соответствующих каталогах или в системах, основанных на TecAlliance.

Использование куки и защита данных

Группа Motorservice использует на Вашем устройстве файлы куки с целью оптимального оформления и постоянного улучшения своих веб-страниц, а также в статистических целях.

Здесь Вы найдете дополнительную информацию об использовании куки, наши Выходные данные и Указания по защите персональных данных.

Нажатием кнопки «OK» Вы подтверждаете, что Вы приняли к сведению информацию о файлах куки, заявление о защите данных и выходные данные. Ваши настройки в отношении файлов куки для данного веб-сайта Вы можете изменитьв любое время [ссылка]

Установки приватности

Мы придаем большое значение прозрачности в вопросе защиты персональных данных. На наших страницах Вы получите точную информацию о том, какие настройки Вы можете выбрать и какие функции они выполняют. Выбранную Вами настройку Вы можете изменить в любое время. Независимо от выбранной Вами настройки, мы не будем определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах). Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Выбранную Вами настройку Вы можете изменить в любое время. Независимо от выбранной Вами настройки, мы не будем определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах). Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Измените свои настройки приватности путем нажатия на соответствующие кнопки

- Необходимость

- Комфорт

- Статистика

Необходимость

Файлы куки, необходимые для работы веб-сайта, обеспечивают его надлежащее функционирование. При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять настройки, выполненные Вами на данном сайте.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Комфорт

Файлы куки делают посещение Вами веб-сайта более удобным и комфортным, сохраняя, например, определенные настройки, чтобы Вам не приходилось заново выполнятьих каждый раз при посещении сайта.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Разумеется, что мы всегда согласны с настройкой Do Not Track (DNT) Вашего браузера. В этом случае не устанавливаются отслеживающие файлы куки и не загружаются функции отслеживания.

СУДОРЕМОНТ ОТ А ДО Я.: Поршневые кольца.

Поршневые кольца.

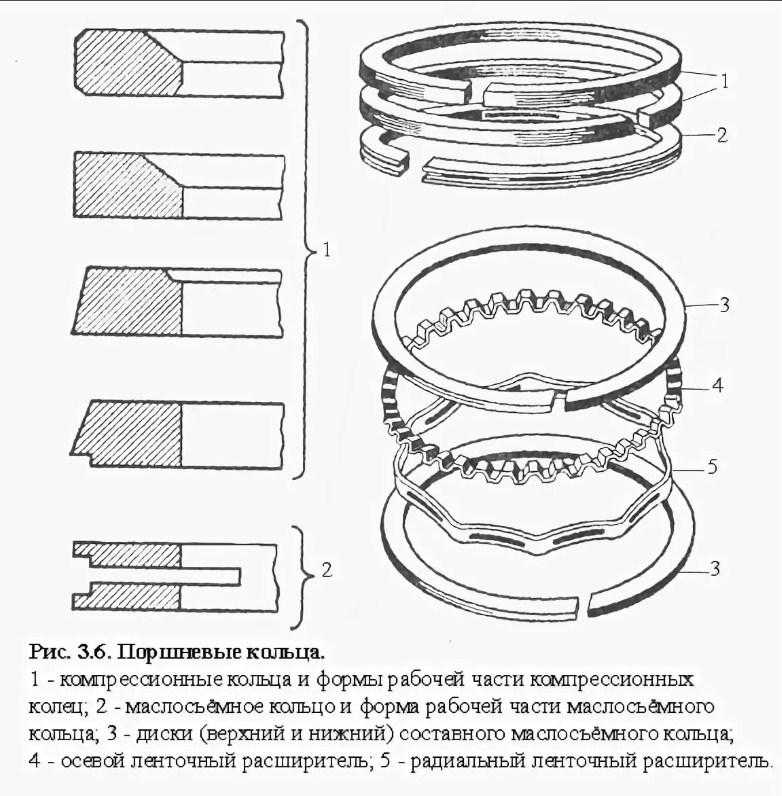

Поршневые кольца бывают уплотнительные (компрессионные) и

маслосъёмные. Уплотнительные кольца устанавливают в верхней части поршня.

Маслосъёмные кольца могут устанавливаться в нижней части головки или тронка

поршня. Они защищают камеру сгорания от попадания в неё излишков масла с

зеркала цилиндра.

В цилиндре дизеля поршневые кольца находятся в сжатом

состоянии и работают на изгиб. Если поршневые кольца плохо пригнаны по поршню и

цилиндру, дизель будет запускаться с трудом, дымить, не сможет развить

номинальной частоты вращения и мощности.

Уплотнительные кольца, особенно первое кольцо, работают в

зоне высоких температур. Они, совершая возвратно-поступательное движение,

сильно нагреваются от соприкосновения с газами и от трения. Работа трения колец

составляет около 40-50% от всех механических потерь дизеля.

Высокая температура понижает механические свойства металла

колец и вызывает коксование масла. Материалом для колец главных и

вспомогательных дизелей служит, как правило, низколегированный серый чугун с

пластинчатым графитом (Сч21, Сч24, Сч28). Допускается изготовление колец из

высокопрочного чугуна с шаровидным графитом.

Высокие антифрикционные качества чугуна вследствие наличия в

его структуре тонко распределённого свободного графита придают чугуну

способность самосмазываться, а удовлетворительная жаростойкость в пределах

300-400°С заставляет предпочесть чугун всем остальным материалам.

Поршневые кольца работают в более тяжёлых условиях, чем

цилиндровая втулка, поэтому твёрдость поршневых колец должна быть на 10 единиц

по Бриннелю выше твёрдости втулки цилиндра.

В целях уменьшения изнашивания цилиндровой втулки и

улучшения приработки поршневых колец применяют хромированные кольца.

Хромированные поршневые кольца заменяют на новые при наличии

следов выкрашивания хрома, или в том случае, когда изнашивание хрома составляет

более чем на 1/4 рабочей поверхности кольца.

Контроль состояния новых колец заключается в проверке

теплового зазора в замке кольца, определении остаточной деформации и толщины

кольца по периметру (в четырёх местах, через 90°). Разница в толщине кольца по

периметру не должна превышать 0,01-0,02 мм.

Измерение теплового

зазора в замке поршневого кольца:

1 — калибр, 2 — кольцо

с косым замком, 3 — кольцо с фигурным замком, 6 — зазор в замке кольца в

рабочем состоянии.

При подборе колец к новым цилиндровым втулкам тепловой зазор

в замке поршневого кольца измеряют с помощью пластин щупа в калибре, диаметр

которого равен номинальному диаметру цилиндровой втулки, либо непосредственно в

цилиндровой втулке, в средней её части. Зазор меньше установочного может

привести к тому, что при расширении от нагревания кольца концы его упрутся друг

в друга и произойдет расклинивание его в цилиндре, что приведёт к поломке

кольца и задирам цилиндра.

Зазор больше предельно допустимого позволит газам проникать

в нижнюю полость цилиндра, вследствие чего ухудшится герметичность (плотность),

уменьшится давление сжатия, снизится мощность дизеля.

Тепловой зазор в замке кольца не должен быть меньше

расчётного значения.

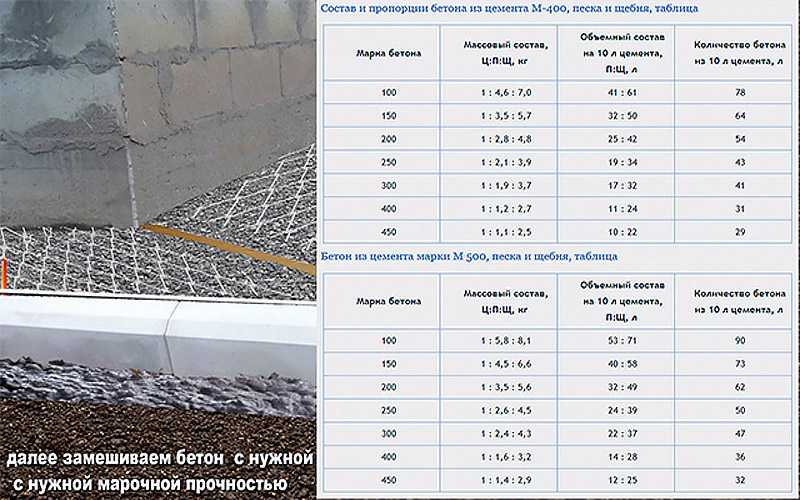

Зазоры установочные и предельно допустимые поршневых колец в

замках серийных дизелей представлены в таблице:

Зазоры установочные

(У) и предельно допустимые (П) в замке поршневых колец, мм

Если таких данных нет, то зазор в замке кольца можно

определить по формулам:

Если зазор в замке кольца превышает допустимый предел, то

кольцо бракуют, если же он меньше установочного, то стыки замка припиливают до

соответствующего размера плоским напильником в тисках со свинцовыми

нагубниками. Чтобы увеличить зазор в замке кольца, опиливают только одну

Чтобы увеличить зазор в замке кольца, опиливают только одну

сторону кольца, а вторая сторона кольца остаётся базовой, по которой

контролируют правильность опиливания профиля замка. После снятия металла

напильником опиливаемую сторону кольца прижимают к базовой и на свет проверяют

плотность прилегания спиливаемого торца кольца. Зазора в стыке кольца не должно

быть. При толщине кольца более 7 мм прилегание торца кольца в замке контролируют

на краску. В процессе опиливания кольцо периодически устанавливают в среднюю

часть втулки цилиндра для контроля теплового зазора в замке кольца, строго

соблюдая одинаковое расстояние плоскости кольца от верхней кромки втулки

цилиндра. Пластины щупа должны вводиться в зазор замка кольца без усилий, иначе

пластины щупа смещают торцы кольца, увеличивая величину зазора. Состояние

поршневых колец в поршневых канавках проверяют по лёгкости перемещения

поршневого кольца и для этого измеряют зазор между кольцом и верхней опорной

поверхностью канавки поршня пластинами щупа. Установочные зазоры в зависимости

Установочные зазоры в зависимости

от высоты кольца представлены в таблице:

Следующее

Предыдущее

Главная страница

Подписаться на:

Комментарии к сообщению

(

Atom

)

Определяем напряжение изгиба кольца в рабочем состоянии

,

МПа,

МПа.

Определяем

напряжение изгиба при надевании кольца

на поршень

,

МПа,

где

m=1,57,

МПа.

,

мм,

где

∆‘к=0,08

мм — минимально допустимый зазор;

к

и ц

— коэффициенты линейного расширения

материала кольца и гильцы цилиндра;

Тк=498К,

Тц=388К;

мм.

Расчет

шатуна

Материал шатуна сталь

40Х, втулки – бронза, модуль упругости

материала шатуна ЕСТ=2,2×105

МПа, коэффициент линейного расширения

ст=1×10-5

1/К, предел прочности σ=980 МПа, предел

усталости при изгибе σ–1=350

МПа, предел усталости при растяжении

σ–1р=300

МПа, предел текучести σт=800

МПа; для материала втулки определяем

модуль упругости ЕВТ=1,15×105

МПа, коэффициент линейного расширения

вт=1,8×10-5

1/К.

Определяем внутренний

диаметр верхней головки шатуна

d = (1,1…1,25)dп.,

мм,

d = 1,2·45=50

мм.

Определяем радиальную

толщину стенки втулки

s=2,5

мм,

Определяем наружный

диаметр головки шатуна

dгол

= (1,25. ..1,65)dп.,

..1,65)dп.,

мм,

dгол

= 64 мм.

Определяем длину

поршневой головки шатуна

lш

= (0,33…0,45)d,

мм,

lш

= 46 мм.

Определяем суммарное

давление на поверхности головки от

запрессовки втулки и нагрева головки

и втулки

,

МПа,

где Δ=0,04 — натяг от

запрессовки втулки, мм;

Δt

= 0,044 – натяг от нагрева головки, мм;

t=110

– температура подогрева головки, град.;

=0,3 – коэффициент

Пуассона.

МПа.

Определяем напряжение

на наружной поверхности головки шатуна

,

МПа,

Рис. 3 Схема верхней

3 Схема верхней

головки шатуна:

а) для растяжения; б)

для сжатия

МПа.

Определяем напряжение

на внутренней поверхности

,

МПа,

МПа.

Определяем изгибающий

момент в вертикальном сечении проушины

M0=

–Pj пор. гр

rср

(0,00033 φзад

– 0,0297), Нм,

где Pj

пор. гр= –

mпор. грRω2(1+λ)

– сила инерции поршневой группы, Н;

rср

= (dгол

+ d)/4, мм;

φзад

= 110º – угол заделки, град,

rср

= (0,064

+ 0,05)/4=0,0285

м,

Н,

Нм.

Определяем величину

нормальной силы в этом же сечении

N0

= – Pj пор. гр

(0,572 – 0,0008 φзад),

Н,

Н.

Определяем

величину нормальной силы в расчетном

сечении от растягивающей силы для

выбранного угла заделки φзад

Nφ

зад = N0cosφзад

– 0,5(–Pj пор.

гр)(sinφзад

– cosφзад),

Н,

Н.

Определяем изгибающий

момент в расчетном сечении

Mφ

зад = М0

+ N0rср(1

– cos φзад)

+ 0,5 Pj пор.

грrср(sin

φзад

– cos φзад),

Нм,

Нм.

Определяем напряжение

от растяжения в наружном слое

,

МПа,

где h = 3 мм – толщина

стенки головки;

— коэффициент,

учитывающий наличие запрессованной

втулки;

Fст

= (dгол

– d)lш

– площадь

сечения головки шатуна, мм2;

Fвт

= (d – dп.н)lш

– площадь сечения втулки, мм2,

мм2,

мм2,

,

МПа.

Определяем суммарную

силу, сжимающую головку

Pсж

= (pz

– p0)Fпор

+ (– Pj max),

Н,

Н.

Определяем нормальную

силу для нагруженного участка

Nсж

φ зад =

Pсж[[sin

φзад/2

— (φзад /π)sin

φзад

— (1/π) cos φзад]

+ N0/Pг,]

, Н,

Н.

Определяем изгибающий

момент для нагруженного участка

,

Нм,

где N0/Рc;

=0,0009 и

М0/(Рc;rср)=0,00025

,

Нм.

Определяем напряжения

в наружном слое от сжимающей силы

,

МПа,

МПа.

Определяем запас

прочности

,

где σ–1р

— предел выносливости материала при

растяжении,

σ–1р=300МПа,

ασ

= 0,12 – коэффициент, зависящий от

характеристики материала;

ε′σ

= 0,7 – коэффициент, учитывающий влияние

технологического фактора,

.

Расчет

стержня шатуна.

Определяем силу

инерции, растягивающую шатун на холостом

ходе

Pj

= –(mпор.гр+0,275

mш)

Rω2(1+λ),

Н,

где mш=3,6

кг – масса шатуна,

МН.

Определяем максимальную

силу давления газов, сжимающую шатун

Pг

= (pz max

– p0)Fпор,

МН,

где

p0

= 0,1 МПа – атмосферное давление,

МН.

Определяем суммарное

напряжение при сжатии с учетом продольного

изгиба в плоскости качания шатуна

,

МПа,

где Кх=1,15

– коэффициент, учитывающий продольный

изгиб;

Fш.

ср – площадь

шатуна в расчётном сечении,

м2,

МПа.

Определяем

суммарное напряжение при сжатии с учетом

продольного изгиба в плоскости,

перпендикулярной плоскости качания

шатуна

где Ку=1,05

– коэффициент, учитывающий продольный

изгиб шатуна автомобильного двигателя

в плоскости, перпендикулярной плоскости

качания шатуна,

МПа.

Определяем напряжение

растяжения

σр

= Pj

/ fш. ср,

МПа,

МПа.

Определяем амплитуду

напряжения в плоскости х сечения шатуна

,

МПа,

МПа.

Определяем

среднее напряжение в плоскости х сечения

шатуна

,

МПа,

МПа.

Определяем

амплитуду напряжения в плоскости y

,

МПа,

МПа.

Определяем среднее

напряжение в плоскости y

,

МПа,

МПа.

Определяем запас

прочности шатуна в плоскости x

,

где ασ

=0,12,

Определяем запас

прочности шатуна в плоскости y

,

Расчет

кривошипной головки шатуна

Определяем силу,

отрывающую крышку нижней головки шатуна

P′j

= – [(mпор. гр

+ mш)(1

+ λ) + (mш. к

– mкр)]

Rω2,

МН,

где mш=0,9

кг – масса шатуна, совершающая

возвратно-поступательное движение;

mпор.

гр=2, 4 кг;

mш.к

=2,7 кг –

масса шатуна, совершающая вращательное

движение;

mкр

=0,9 кг – масса отъемной крышки,

МН.

Определяем напряжения

в материале крышки

,

МПа, []=300МПа,

где с –расстояние

между осями шатунных болтов, м, с=0,113;

Jв

– момент инерции расчетного сечения

вкладыша,

;

J-момент

инерции расчетного сечения крышки;

м

r1

– внутренний радиус кривошипной головки,

м;

d-диаметр

шатунной шейки, d

=0,074

м;

t-толщина

стенки вкладыша, t=0,003

м;

=длина

кривошипной головки,

=0,048

м;

Wиз=

м3

– момент сопротивления изгибу;

Fкр

– площадь сечения крышки с вкладышем,

м2,

МПа.

Расчет

шатунных болтов

Принимаем

материал болтов сталь 40ХН, количество

болтов iб=2,

номинальный диаметр болта d=14

мм, шаг резьбы t=1,5

мм.

Считаем, что плотность

стыка обеспечивается условием

Pпр

> Pj,

где Pj

– сила инерции, отрывающая крышку; Pj

=0,0107 МН;

Pпр

– сила предварительной затяжки, МН.

Определяем силу

предварительной затяжки

Pпр

= (2 – 3) Pj

/ iб,

МН,

где z

– число болтов, которыми крышка

притягивается к шатуну,

МН.

Определяем величину

суммарной силы, растягивающей болт

Рб

= Рпр

+ χPj

/iб,

МН,

где =0,15

– коэффициент нагрузки,

МН.

Определяем

максимальное напряжение в болте в

сечении по наименьшему диаметру

,

МПа,

где

dв=d-1,4t=0,014-1,4·0,0015=0,0119

м,

МПа.

Определяем минимальное

напряжение в этом же сечении

,

МПа,

МПа.

Определяем амплитуду

напряжения

,

МПа,

МПа.

Определяем среднее

напряжение

,

МПа,

МПа.

Определяем запас

прочности болта для выбранного материала

стали

,

где Кσ

=6 – коэффициент концентрации напряжений;

=0,17 —

коэффициент, зависящий от характеристики

материала;

=0,9 –

коэффициент, учитывающий технологические

факторы;

— допустимое

значение напряжения для материала

болтов,

=380

МПа.

Компрессионные и маслосъемные кольца поршней двигателя. Как работает и почему изнашивается? | SUPROTEC

Роль поршневых колец в двигателе внутреннего сгорания сложно переоценить. Современные двигатели автомобилей обеспечивают длительный срок службы, что напрямую влияет на пробег авто без капитального ремонта, достаточную мощность и приёмистость, затраты на ремонт и удовлетворяют многим другим высоким требованиям.

Всё это стало возможным благодаря постоянному совершенствованию цилиндро-поршневых групп, и в частности самих поршневых колец, от которых зависит стабильная и эффективная работа силового агрегата и возможность максимально продлить его ресурс.

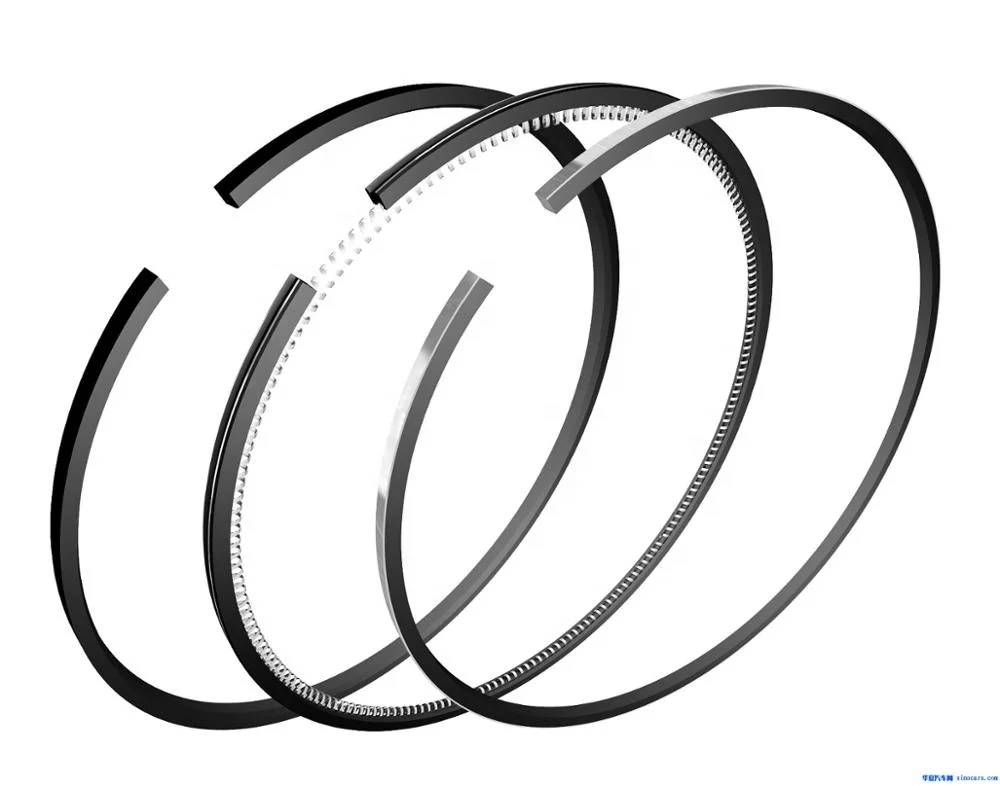

Виды и назначение колец поршней двигателя

Эти детали представляют собой разомкнутые кольца, имеющие так называемые «замки». Они устанавливаются на внешнюю часть поршней в двигателях внутреннего сгорания. Главными их задачами являются:

- обеспечение герметичности самой камеры сгорания;

- удаление излишек тепла от деталей, в частности от поршня;

- создание условий для минимального расхода моторного масла.

По видам различают компрессионные и маслосъёмные кольца.

Компрессионные кольца. В свою очередь они делятся на верхние и нижние. Первые обеспечивают предварительную герметичность системы, а вторые – финишную герметичность работающего силового агрегата, когда газы уже прошли через верхние и промежуточные. В итоге отработанные газы не попадают в картер, уходят в выхлопную систему без всяких примесей, а двигатель работает равномерно, чётко и стабильно.

Маслосъёмные кольца предназначены для удаления излишек моторного масла с поверхностей цилиндров. Они с одной стороны удаляют лишнее масло, а с другой оставляют тончайший слой масляной плёнки, для того чтобы максимально минимизировать силу трения между поршнями и цилиндрами.

Как компрессионные кольца двигателей, так и маслосъёмные могут быть изготовлены из следующих материалов:

- ковкого и пластичного чугуна – материала, который благодаря своей пористой структуре отлично удерживает масло, что, в свою очередь значительно снижает износ цилиндров;

- хромированного чугуна – материала, обладающего повышенной степенью устойчивости, но требующего прецизионной точности обработки;

- маркированной нержавеющей стали, обладающей аналогичными с чугуном характеристиками, которая производится по более простой, а значит и более дешёвой технологии;

- молибденового чугуна – дорогого материала, но при этом обеспечивающего наивысшую степень износоустойчивости, как правило, такие детали используются в элитных или уникальных сверхскоростных авто.

При изготовлении каждое изделие получается путём максимально точной резки трубы из чугуна или стали. При этом заготовка используется с сечением овальной формы. Именно такая форма обеспечивает необходимую эпюру давления на цилиндр, что обеспечивает гарантию полного прилегания детали и её надёжную приработку. Если бы в качестве заготовки была бы использована труба с круглым сечением, то готовые изделия попросту бы не прилегали в местах у замков.

Кольца, установленные в канавках, разворачиваются таким образом, чтобы был образован угол между замками. Для трёх колец величина этого угла составляет 120°, а при двух – 180°.

В итоге получается, что эпюры давлений не совпадают, что обеспечивает равный износ по диаметру. Кроме того, таким образом обеспечивается так называемый «лабиринт», который снижает прорыв отработанных газов. Ранее для обеспечения равномерного угла между деталями на каждой из них были предусмотрены специальные фаски. Сегодня снижения силы трения добиваются посредством выпуска более тонких деталей, но при этом всё равно изделия выпускаются с ориентацией для установки.

Поломку легче предупредить, чем устранить. Используйте присадку для восстановления нормальной работы поршней и колец.

Основные неисправности и способы их устранения

Надо понимать, что поршневые компрессионные кольца, равно как и маслосъёмные являются расходными деталями, которые на определённом этапе времени требуют замены. Во время эксплуатации они подвергаются трению о поверхности цилиндров, высоким температурам, различным химическим воздействиям, например серы, что особенно характерно для дизельных двигателей.

В качестве основных причин возникновения неисправностей, связанных с этими деталями можно назвать потерю упругости из-за нарушений режима обкатки или использования неоригинальных колец низкого качества. Из-за плохого прилегания и прорывов горячих газов кольцо попросту «садится», чем ещё больше усугубляет проблему. Надо понимать, что эти детали всегда находятся в экстремальных условиях – на них постоянно действуют ударные нагрузки от искровой детонации, которые вызывают вибрацию кольца в канавке. В свою очередь это приводит к тому, что увеличивается зазор компрессионного кольца, а, следовательно, растёт вероятность поломок этой детали. Всё это ещё раз подтверждает тот факт, что кольца надо менять.

В свою очередь это приводит к тому, что увеличивается зазор компрессионного кольца, а, следовательно, растёт вероятность поломок этой детали. Всё это ещё раз подтверждает тот факт, что кольца надо менять.

На практике эти детали могут «ходить» до 500 тыс. и, наоборот, гораздо раньше изнашиваться. Всё зависит от стиля вождения, качества используемого топлива и моторного масла, стабильности и качества подготавливаемой воздушно-топливной смеси, своевременного обслуживания авто и многих других причин. Только вот, когда наступает это самое время замены, по каким признакам можно определить превышение допустимой степени износа, и можно ли максимально отложить ремонт? Эти вопросы возникают у автолюбителей чаще всего.

В технической документации на автомобиль каждый производитель указывает величину пробега, при которой требуется замена маслосъёмных и компрессионных колец поршня. Величины пробега для машин отечественного автопрома обычно находятся в пределах порядка 150 тыс. км, а для автомобилей ведущих мировых брендов – порядка 300 тыс. км. Эти цифры носят рекомендательный характер.

км, а для автомобилей ведущих мировых брендов – порядка 300 тыс. км. Эти цифры носят рекомендательный характер.

По каким внешним признакам можно определить, что нужна замена поршневых колец и замена компрессионных колец?

Ответ на этот вопрос не такой простой, как может показаться на первый взгляд. Дело в том, что внешние признаки неисправностей цилиндро-поршневых групп практически одинаковы, поэтому определить конкретную неисправность без «вскрытия» нереально. Общий подход такой. Если тяга резко уменьшилась, а нажатие на педаль газа не даёт достаточного ускорения, если мотор плохо запускается «на холодную» или даёт сбои при запуске «на горячую». Если замечено, что расход топлива увеличился, а из выхлопной трубы валит сизый или чёрный дым, то это свидетельствует об имеющейся неисправности. Потеря мощности говорит о снижении компрессии, сизый дым – повышенный расход масла, чёрный дым – перелив топлива. И не обязательно в этих случаях виноваты кольца.

В этих случаях вначале пытаются устранить проблему путём выставления правильного угла опережения зажигания, проверки и при необходимости замены свечей, диагностики работы датчика температуры охлаждающей жидкости, лямбда-зонда, другой электроники, отвечающей за подготовку смеси и правильную работу двигателя.

И только когда точно выявлено, что виновата поршневая группа, то приступают к ремонту, связанному с разборкой двигателя. При этом если автомобиль с большим пробегом, кроме устранения основной неисправности в случае большого износа колец, меняются и они.

Поломку легче предупредить, чем устранить. Используйте присадку для восстановления нормальной работы поршней и колец.

Основными неисправностями этих элементов можно назвать следующие:

– выламывание перегородок между канавками;

– заклинивание в канавках – наиболее часто встречающаяся проблема;

– вертикальные задиры;

– повышенный износ верхних компрессионных колец;

– следы диагонального контакта на юбке поршня;

– вымывание материала поршня в месте отверстия поршневого пальца;

Что касается признаков неисправности поршневых колец (ПК) и способов устранения, то нагляднее будет увидеть их в таблице:

Наименование неисправности | Признаки/причины | Способы устранения |

Выламывание перегородок между канавками ПК | Повышенный расход масла/Повышенное давление в камере сгорания, сильно увеличенная степень сжатия, слишком раннее зажигание. | Устранение причин, замена деталей, возможная замена ПК |

Заклинивание ПК в канавках – закоксовывание | Повышенный расход масла, потеря мощности/Слишком высокая температура сгорания смеси, возможно заклинивание поршня | Регулировка зажигания, регилировка топливно-воздушной смеси, замена повреждённых деталей |

Вертикальные задиры на ПК и юбке поршня | Повышенный расход масла/Абразивные материалы в масле | Очистка масляных каналов, замена масляного и воздушного фильтров. При повторном проявлении – замена ПК |

Повышенный износ верхних компрессионных колец | Перерасход масла, потеря мощности/Вымывание топлива из канавок ПК | Проверка системы впрыска, замена ПК. |

Следы диагонального контакта на юбке поршня | Повышений шум двигателя/Изгиб или перекос шатуна, «плавание» коленвала | Замена неисправных деталей, замена ПК |

Вымывание материала поршня в месте отверстия поршневого пальца | Повышенный шум в двигателе, перерасход масла/Неправильная установка или поломка стопорных колец | Регулировка, устранение несоосности пальца и коленвала, замена поршней и, соответственно, ПК |

Доказано, что износ поршневых колец прямо пропорционален запылённостью воздуха, который поступает в цилиндр. Заклинивание и закоксовывание колец случаются из-за скопления в канавках сажи, что является следствием применения некачественных моторных масел, несоблюдением сроков их замены, длительная езда с повышенным перерасходом масла из-за порванных или «задубевших» манжет клапанов. Часто возникают эти проблемы сразу после неправильного монтажа маслосъёмных колец при их замене. Есть вообще экзотические случаи неисправностей и просто поломок колец. Например, езда на растительном масле вместо качественной солярки.

Заклинивание и закоксовывание колец случаются из-за скопления в канавках сажи, что является следствием применения некачественных моторных масел, несоблюдением сроков их замены, длительная езда с повышенным перерасходом масла из-за порванных или «задубевших» манжет клапанов. Часто возникают эти проблемы сразу после неправильного монтажа маслосъёмных колец при их замене. Есть вообще экзотические случаи неисправностей и просто поломок колец. Например, езда на растительном масле вместо качественной солярки.

Можно ли избежать ремонта?

Может показаться, что всё очень удручающе – лезть внутрь двигателя для замены колец долго, сложно и недёшево. Однако есть выход. Сегодня на вопрос, можно ли избежать замены колец в случаях их закоксовывания, отвечает автохимия. Многие производители выпускают специальные средства, которые предназначены для решения этих проблем. Средства являются быстродействующими. Они способны возвращать подвижность кольцам, очищать цилиндры, поршни, камеры сгорания, выравнивать компрессию, снижать уровень вредных выхлопов.

Все они делятся на две группы. Первая – присадки в топливо, которые обеспечивают так называемую «мягкую» раскоксовку – очень простой способ, который обычно соединяется с заменой масла и масляного фильтра. Второй – средства для «жёсткого» способа, который рекомендуется для применения продвинутым автомобилистам или в условиях СТО.

Практика показывает, что использование этих средств при перегревах двигателя, появлении «дымления», повышенном расходе моторного масла, в подавляющем большинстве случаев решает проблему и исключает дорогостоящий ремонт.

Вывод простой. Если появилась проблема, то не надо сразу спешить заменять кольца или пытаться ремонтировать двигатель, ведь можно попытаться её устранить с помощью химической «раскоксовки» или использовать восстанавливающий триботехнический состав «СУПРОТЕК».

Как ставить наборные поршневые кольца? ᐉ Ответы экспертов Техничка Экспресс

ГАРАЖ

заявка

КОРЗИНА

- Главная

- Блог

- Полезные статьи для водителя и автовладельца

- Как ставить наборные поршневые кольца?

Поршневое кольцо является элементом незамкнутого типа, который устанавливается в канавки внешних поверхностей поршневых двигателей. Помимо ДВС деталь используется на паровых моторах, а также в конструкции поршневых компрессоров. Ниже мы рассмотрим, как ставить наборные поршневые кольца своими силами.

Помимо ДВС деталь используется на паровых моторах, а также в конструкции поршневых компрессоров. Ниже мы рассмотрим, как ставить наборные поршневые кольца своими силами.

Назначение элемента

Следить за целостностью колец необходимо по трем причинам:

- Они уплотняют камеру сгорания/расширения. Если запчасть износится, заляжет или сломается, двигатель сильно теряет в мощности, либо прекращает работу.

- Они увеличивают уровень теплоотдачи от поршня через стенку цилиндра. Как следствие, поршень не перегревается и не задирается.

- В 4-тактных и 2-тактных движках с раздельной смазкой деталь регулирует толщину пленки масла на цилиндре.

На первый взгляд ремонт выглядит просто. Замена данной запчасти является рядовой задачей для автомобилиста. Но перед началом работы настоятельно рекомендуется ознакомиться с теорией, как ставить наборные поршневые кольца, если вы не делали этого ранее. Хаотичные впихивания автозапчасти в мотор с мыслью «и так сойдет» приводят к сложным поломкам, исправить которые непросто даже в условиях СТО.

Начало работы

В первую очередь вам пригодится тонкий щуп плоского типа. Новая запчасть вставляется внутрь цилиндра с целью проверки зазоров и правильного положения. Деталь должна погрузиться вплоть до середины. Правильное положение –плотно прилегающее к стенкам. Если вы заметили просвет между стенкой и самой деталью, то ее можно считать бракованной. Монтажу она не подлежит.

Важно: правило не применимо к маслосъемным кольцам. Так как они подпираются сепаратором, небольшие просветы при их установке обязательны!

Дабы ускорить процесс, рассортируйте элементы по назначению. Для удобства следует разложить их в следующем порядке:

- сепаратор;

- тонкие маслосъемные;

- первое компрессионное;

- второе компрессионное.

В той последовательности элементы надеваются на поршень. Кроме рук дополнительных инструментов вам не понадобится. Сепаратор занимает самое нижнее положение в канавке, поэтому сразу поставьте его на место. Перед установкой следующих составляющих необходимо запомнить важные нюансы.

Сепаратор занимает самое нижнее положение в канавке, поэтому сразу поставьте его на место. Перед установкой следующих составляющих необходимо запомнить важные нюансы.

Ориентация маслосъемных колец на поршне

Маслосъемные кольца являются самыми тонкими и гибкими среди всего набора. Если приложить небольшое усилие, надавив на деталь пальцами с противоположных сторон, она изогнется. Сторона изгиба предусмотрена не просто так, являясь специальной конструкционной особенностью. Не нажимайте слишком сильно, чтобы избежать деформации материала.

Запомните изгиб обоих колец. Если никаких отметок на выпуклой поверхности нет – сделайте для себя пометки маркером, либо проверьте сторону изгиба непосредственно перед установкой на поршень.

Процесс монтажа компрессионных колец

После наборных колец в очереди идут компрессионные. Поскольку изготовлены они из чугуна, сильно разжимать их нельзя. Металл не гибкий, легко лопается. Выполняет эта деталь сразу две функции: как компрессионное, и, отчасти, как маслосъемное. На поверхности всегда пишется отметка «Вверх» или «TOP». Эта сторона ориентируется к поршневому днищу.

На поверхности всегда пишется отметка «Вверх» или «TOP». Эта сторона ориентируется к поршневому днищу.

Если выточка расположена на внутренней части, то ею кольцо поворачивается к камере сгорания. В случае, когда выточка нанесена на наружную часть, располагайте ее в сторону картера. Второе компрессионное кольцо, изготовленное из стали, ставится надписью вверх. Но особой разницы в его положении нет.

Завершение работ

Когда все элементы встали на свои места, необходимо правильно развернуть их. Хаотичное расположение недопустимо:

- Маслосъемные кольца разворачиваются на 180 градусов только относительно друг друга. От замка сепаратора их разворачивают на 90 градусов;

- Замки всех колец ориентируются в сторону юбок, а не в сторону холодильника;

- Замок сепаратора смотрит в сторону пальца. Нужная часть покрашена для наглядности.

Теперь вы можете установить колено, чтобы вернуть поршень на родное место. При неторопливой работе процедура занимает не более получаса.

При неторопливой работе процедура занимает не более получаса.

Подбираете комплектующие для ремонта двигателя? Большой выбор запчастей доступен в каталоге интернет-магазина «Техничка-Экспресс». Мы готовы предложить комплектующие для грузовых и легковых авто от проверенных производителей.

Исследование установки поршневых колец ДВС на поршень Текст научной статьи по специальности «Механика и машиностроение»

ИССЛЕДОВАНИЕ УСТАНОВКИ ПОРШНЕВЫХ КОЛЕЦ ДВС НА ПОРШЕНЬ

О.В. Жедь, А.А. Казакова,

А.С. Кошеленко

Кафедра технологии машиностроения, металлорежущих станков и инструментов Российский университет дружбы народов Ул. Миклухо-Маклая, 10а, Москва, Россия, 117198

Статья посвящена исследованию ресурса поршневых колец и влиянию на него способа их деформации при установке на поршень. Напряженно-деформированное состояние поршневого кольца исследовалось методом фотомеханики на моделях из оптически чувствительного материала.

Ключевые слова: двигатель, поршень, поршневое кольцо, деформация, напряжения.

Мотороресурс двигателя во многом зависит от долговечности поршневых колец. При проектировании поршневых колец из чугунов и организации их производства необходим учет особенностей механических свойств этого материала. Между пределами прочности при различных видах деформаций для чугунов существуют следующие зависимости: стсж/ав * 3,4; стви/ав = 1,6, где асж, °в, °ви — пределы прочности соответственно при сжатии, растяжении и изгибе [4].

Запас прочности поршневого кольца можно установить, определив коэффициенты, учитывающие особенности материала, специфику производства, методы установки кольца на поршень, а также условия эксплуатации поршневых колец. При некоторых постоянных значениях геометрии кольца величины напряжений можно сопоставлять по способу его деформации. В зависимости от направления деформирующих усилий при установке колец на поршень изменяются напряжения в опасном сечении (расположенном напротив замка), а это, в свою очередь, может повлиять на форму кольца, эпюру его давлений, а в некоторых случаях повлечь за собой и поломку кольца. bD = 0,5 pb1 D,

bD = 0,5 pb1 D,

Ь

где Ь1 — суммарная высота рабочих поясков рассчитываемого поршневого кольца; р —давление. Остальные обозначения приведены на рис. 1, где форма кольца показана в свободном (тонкая прерывистая линия) и рабочем положении (жирная сплошная линия).

Под упругостью кольца () понимают значения

Рис. 1. Параметры поршневых сосредоточенных тангенциальных сил у концов колец и их обозначения _

замка, необходимых для перевода кольца из свободного положения в рабочее.

Для поршневого кольца прямоугольного сечения [1, 2, 4] имеем

Q = Е • Ь • ,

14,14 (/1 -1)3’

где 5’0 = А — 5’1 — разность между размерами замка кольца в свободном и рабочем положении.

Из последнего выражения следует, что при установленной упругости кольца размеры замка и радиальная толщина взаимосвязаны. Уменьшение 50 приводит к необходимости увеличения t, и наоборот. Варьирование этими размерами не может быть произвольным.

Чрезмерное увеличение радиальной толщины может привести к такому уменьшению размера замка кольца в свободном состоянии, что при его установке на поршень напряжения растяжения в нем превысят предел прочности материала. Увеличение размера замка в свободном положении снижает запас прочности. Поэтому установление приемлемого соотношения размера замка и радиальной толщины в свободном положении должно проводиться с учетом напряжений кольца в рабочем состоянии и при его установке на поршень.

Увеличение размера замка в свободном положении снижает запас прочности. Поэтому установление приемлемого соотношения размера замка и радиальной толщины в свободном положении должно проводиться с учетом напряжений кольца в рабочем состоянии и при его установке на поршень.

Кроме условий прочности необходимо соблюдать еще два граничных условия. Во-первых, размер замка кольца в свободном состоянии не должен быть выше определенного значения, составляющего 16% от диаметра кольца (So/D < 0,16;. В противном случае кольцо до установки в цилиндр двигателя не будет держаться в канавке поршня, а также возникнут затруднения при сборке заготовок колец в пакеты для обработки в процессе производства.

Во-вторых, минимальный размер замка кольца в свободном положении должен быть таким, чтобы напряжение кольца при установке на поршень, т.е. при его растяжении, не превышало 80% предела прочности материала при изгибе (а’ < < 0,8 ави), где а’ — максимальное напряжение в кольце при установке на поршень. Соблюдение этого условия предотвратит возможности поломок и необратимых деформаций колец при установке на поршень.

Соблюдение этого условия предотвратит возможности поломок и необратимых деформаций колец при установке на поршень.

Для расчета напряжений, возникающих в кольце при установке на поршень на участке его внутреннего контура в плоскости симметрии напротив замка, предложен ряд зависимостей, отличающихся значением некоторых коэффициентов. Наиболее распространенная зависимость имеет вид [1; 4]

, з,9 „1 — 0,115(Vг)

а =—Г Е—————2 ,

ш (/ г -1)

где ш’ — коэффициент, зависящий от способа установки кольца на поршень (т.е. от направления усилий, временно деформирующих при этой операции поршневое кольцо). Возможные значения ш приведены в таблице 1 [1; 3].

Таблица

Коэффициент т’

1,0 — А

1,57 — Б

2 — В

Направление усилий деформирования поршневого кольца

Схемы устройств по вариантам направления усилия в замке кольца

Как видно из вышеприведенной формулы, напряжения в поршневом кольце при установке зависят от модуля упругости Е материала кольца, геометрических параметров Б0/г и Б/г и способа установки ш’. Изменение геометрических параметров может быть выполнено при определенных соотношениях а’ и атах, где атах — напряжение в поршневом кольце в рабочем положении. Например, при а’ = атах параметр Б0/г = 3,5. Уменьшить соотношение Б0/г можно, только увеличив запас прочности, т.е. при использовании материала с высоким пределом прочности на изгиб. При некоторых постоянных значениях Б0 /г и Б/г величину напряжений в кольце при установке на поршень можно сопоставить в зависимости от способа его деформации.

Изменение геометрических параметров может быть выполнено при определенных соотношениях а’ и атах, где атах — напряжение в поршневом кольце в рабочем положении. Например, при а’ = атах параметр Б0/г = 3,5. Уменьшить соотношение Б0/г можно, только увеличив запас прочности, т.е. при использовании материала с высоким пределом прочности на изгиб. При некоторых постоянных значениях Б0 /г и Б/г величину напряжений в кольце при установке на поршень можно сопоставить в зависимости от способа его деформации.

Прототипом модели кольца в экспериментах было компрессионное кольцо карбюраторного двигателя с номинальным диаметром цилиндра 76 мм. Механическая обработка моделей поршневых колец осуществлялась по технологической схеме без копирной обработки с отличительной особенностью исключающей термофиксацию кольца, которая характерна для этой схемы в промышленности. Заготовкой служило плоское кольцо из оптически чувствительного материала, в контуры которого вписывалось кольцо в свободном состоянии (рис. 2).

2).

Рис. 2. Эскиз исходной Рис. 3. Комбинированная фотограмма

заготовки-кольца с обработкой по сечениям

Модель перед ее размещением в рабочем поле поляризационной установки нагружалась с помощью различных устройств. Исходным параметром нагружения для всех вариантов одного типоразмера кольца является расстояние 5д (рис. 1). Это максимально допустимое расстояние между концами замка кольца, установленного на поршне с учетом размера А замка кольца в свободном состоянии (5д = = 50′ + А, где 50′ — допустимое значение разведения замка кольца во время его установки на поршень).

Полученные фотограммы были обработаны и приведены к комбинированному виду (рис. 3). Левая часть фотограммы от вертикальной плоскости симметрии, проходящей через середину замка и точку с максимальной интенсивностью растягивающих напряжений, расположенную на внутреннем контуре кольца напротив замка, испытывает деформации (напряжения) от сил по схеме нагружения А. Правая часть фотограммы от плоскости симметрии испытывает деформации (напряжения) от сил по схеме нагружения Б.

На фотограмме выделено три участка, на которых сравниваются напряжения в зависимости от схемы нагружения. Эти три участка приведены в увеличенном масштабе вокруг контура комбинированной фотограммы. Два участка расположены в горизонтальной плоскости симметрии и относятся к различным схемам нагружения, а третий участок расположен в вертикальной плоскости симметрии и находится на стыке двух фотограмм от различных схем нагружения. Во всех упомянутых сечениях построены в выбранном масштабе по методу полос эпюры максимальных касательных напряжений.

На контуре кольца эти напряжения равны одному из нормальных главных напряжений т.к. второе нормальное главное напряжение а2, перпендикулярное контуру, обращается в ноль. В действительности эпюры построены в безразмерном параметре — в полосах (т.е. в порядках полос), а напряжения можно определить из выражений

(а1 -а2) = па0 и а1 = пка0,

где пк — порядок полосы на контуре; у 0— цена полосы модели кольца. В сечениях внутри контура модели величина напряжений оценивается по соотношению

у0п _ (у1 — у2) = 2ттахI. в _ 1,49 для варианта нагружения Б. Теоретическое значением т для рассматриваемого случая имеет величину т’ = 1,57. Таким образом, процент отклонения экспериментального значения т’ от теоретического составляет 5%.

в _ 1,49 для варианта нагружения Б. Теоретическое значением т для рассматриваемого случая имеет величину т’ = 1,57. Таким образом, процент отклонения экспериментального значения т’ от теоретического составляет 5%.

Для метода фотомеханики этот результат можно считать вполне удовлетворительным, так как при выполнении эксперимента и обработке экспериментальных данных имели место как субъективные, так и объективные ошибки. Например, нам не удалось при изготовлении модели кольца обеспечить достаточно высокую точность формы его копии. Кроме того, оценка порядка полос выполнялась визуально на экране поляризационной установки, затем эти данные сравнивались с фотограммами кольца. В любом из этих вариантов максимально возможная точность подсчета полос не превышает ~0,3 полосы.

Результаты эксперимента в горизонтальной плоскости модели кольца составляют:

КуГ _ пБг/пАГ _ 2,7/1,9 _ 1,42.

Иными словами интенсивность напряжений в горизонтальном сечении для варианта нагружения Б на 42% больше по сравнению с вариантом А. Интенсивность напряжений в вертикальной плоскости для варианта А в 1,49 раз больше, т.е. на 49% по сравнению с вариантом Б. Таким образом, в случае нагружения модели кольца по варианту Б разгружается максимально напряженная зона (расположенная напротив замка), но одновременно при этой схеме раскрытия замка увеличивается уровень напряжений в горизонтальном сечении, а для варианта А соответственно уменьшается уровень напряжений.

Интенсивность напряжений в вертикальной плоскости для варианта А в 1,49 раз больше, т.е. на 49% по сравнению с вариантом Б. Таким образом, в случае нагружения модели кольца по варианту Б разгружается максимально напряженная зона (расположенная напротив замка), но одновременно при этой схеме раскрытия замка увеличивается уровень напряжений в горизонтальном сечении, а для варианта А соответственно уменьшается уровень напряжений.

Поэтому вариант Б деформации кольца следует признать предпочтительнее, чем вариант А, так как напряжения по контуру кольца распределены более равномерно и максимальный уровень их значительно ниже (по данным эксперимента на 49%).

Для автоматизации процесса установки поршневых колец ДВС на поршень на кафедре технологии машиностроения была разработана и внедрена в учебный процесс конструкция приспособления для одновременной сборки всего комплекта колец по наиболее предпочтительной схеме Б раскрытия замка (рис. 4).

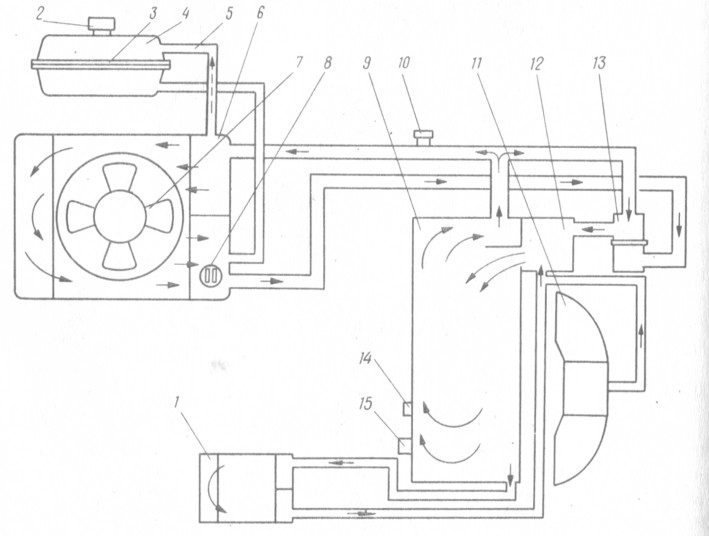

Рис. 4. Приспособление для одновременной сборки поршневых колец: схема и фотография колец, разжатых конусной оправкой

Приспособление работает следующим образом. Каждое кольцо из комплекта 1 вставляют последовательно замками вниз в стакан 4 между фасонными сухарями 2. Сухари имеют форму ступенчатого сегмента вдоль оси, максимальная толщина их равняется расстоянию между кольцами в поршне. Высота паза сегмента в осевом направлении под соответствующее поршневое кольцо на 0,5 мм меньше высоты кольца. Разность этих высот позволяет выбрать зазор между кольцами и сухарями, и зажать весь комплект по торцам. Прежде чем зажимать установленные между сухарями кольца, их следует раскрыть на размер Бд (см. табл., вариант Б). Разведение замков производится конической оправкой 5, которую следует резко переместить вдоль оси, введя ее в установленный комплект колец. Во избежание перекоса колец от составляющей осевой силы при разжиме, их дополнительно фиксируют в верхней части подводимой накладкой 10, которая имеет расположенные соответственно конструкции поршня пазы.

Каждое кольцо из комплекта 1 вставляют последовательно замками вниз в стакан 4 между фасонными сухарями 2. Сухари имеют форму ступенчатого сегмента вдоль оси, максимальная толщина их равняется расстоянию между кольцами в поршне. Высота паза сегмента в осевом направлении под соответствующее поршневое кольцо на 0,5 мм меньше высоты кольца. Разность этих высот позволяет выбрать зазор между кольцами и сухарями, и зажать весь комплект по торцам. Прежде чем зажимать установленные между сухарями кольца, их следует раскрыть на размер Бд (см. табл., вариант Б). Разведение замков производится конической оправкой 5, которую следует резко переместить вдоль оси, введя ее в установленный комплект колец. Во избежание перекоса колец от составляющей осевой силы при разжиме, их дополнительно фиксируют в верхней части подводимой накладкой 10, которая имеет расположенные соответственно конструкции поршня пазы.

В начальном положении перед установкой колец в рабочую зону приспособления накладка 10 поднимается вверх, обеспечивая свободную установку

колец. После разжима колец оправкой весь комплект зажимается по торцам перемещающейся гильзой 6. Для этого необходимо повернуть рукоятку с эксцентриком 3 вокруг оси 8, что обеспечит перемещение толкателя 9, а вместе с ним и перемещение подпружиненной гильзы 6. Затем оправку возвращают в исходное положение и на ее место вставляют поршень 7. После ослабления зажима кольца сами устанавливаются на поршне.

После разжима колец оправкой весь комплект зажимается по торцам перемещающейся гильзой 6. Для этого необходимо повернуть рукоятку с эксцентриком 3 вокруг оси 8, что обеспечит перемещение толкателя 9, а вместе с ним и перемещение подпружиненной гильзы 6. Затем оправку возвращают в исходное положение и на ее место вставляют поршень 7. После ослабления зажима кольца сами устанавливаются на поршне.

В перспективе интересным является вопрос разработки конструкции устройства для реализации в промышленности схемы раскрытия замка кольца по варианту В — чистого изгиба, что позволит уменьшить максимальные напряжения в опасной зоне кольца в два раза по сравнению с вариантом А.

ЛИТЕРАТУРА

[1] Артамонов М.Д. и др. Теория, конструкция и расчет автотракторных двигателей. — М.: Машиностроение, 1963.

[2] Воронин А.В. и др. Механизация и автоматизация сборки в машиностроении. — М.: Машиностроение, 1985.

[3] Кошеленко А.С., Позняк Г.Г. Теоретические основы и практика фотомеханики в машиностроении. — М.: Граница, 2004.

— М.: Граница, 2004.

[4] Молдаванов В.П. и др. Производство поршневых колец двигателей внутреннего сгорания. — М.: Машиностроение, 1980.

RESEARCH THE ASSEMBLING PROCESS OF THE PISTON RINGS OF ICE ON THE PISTON

O.V. Zhed, A.A. Kazakova,

A.S. Koshelenko

Department of Mechanical Engineering,

Machine Tools and Tooling Peoples’Friendship University of Russia

Miklukho-Maklaya str., 6, Moscow, Russia, 117198

In this research the method of photomechanics used to investigate stress condition in piston rings of the internal combustion engine (ICE) due to their deformation in assembling process on the piston. Key words: the engine, the piston, a piston ring, deformation, pressure.

Как правильно обкатать поршневые кольца!

Капитан Кирк в уже ставшей классикой телесериале «Звездный путь» постоянно дразнил бедного Скотти, требуя «Больше силы!» Этого хотят все. Больше силы! Один из способов обеспечить мощность, заложенную в вашем двигателе, — это использовать любую возможность, чтобы уменьшить давление в цилиндре на толкающей стороне поршней.

Отличный способ в полной мере воспользоваться инженерными достижениями 21 века, применяемыми в поршневых кольцах, — это оптимизировать процедуру приработки / посадки колец. Это выходит далеко за рамки простого выбора правильного масла для обкатки, хотя это отличное начало. Как мы увидим, процесс несколько специфический и менее чем полезный, если вы его испортите!

Покрытие отверстия оказывает долгосрочное влияние как на то, насколько хорошо кольца притираются, так и на то, насколько они герметизируют давление в обоих цилиндрах и не допускают попадания масла в камеру.

Идеализация кольцевого уплотнения начинается с правильного хонингования цилиндра. В центре внимания этой истории нет конкретных процедур, но правильная хонинговальная пластина с включенным углом хонингования 45 градусов, безусловно, движется в правильном направлении. Такой угол помогает удерживать масло, а также способствует движению кольца внутри канавок, что важно для сохранения герметичности.

Несколько шероховатая поверхность только что отшлифованного цилиндра отчасти создана для того, чтобы способствовать формированию рисунка износа между ним и поверхностью кольца. Для этого кольца удаляют микроскопические пики, образовавшиеся в процессе хонингования. Создание надлежащей высоты этих пиков и глубины впадин значительно улучшит потенциал кольцевого уплотнения. Смазка является еще одним критическим элементом в этом процессе, но масло может достичь намеченных целей смазки и улучшения кольцевого уплотнения только при соблюдении других условий.

Для этого кольца удаляют микроскопические пики, образовавшиеся в процессе хонингования. Создание надлежащей высоты этих пиков и глубины впадин значительно улучшит потенциал кольцевого уплотнения. Смазка является еще одним критическим элементом в этом процессе, но масло может достичь намеченных целей смазки и улучшения кольцевого уплотнения только при соблюдении других условий.

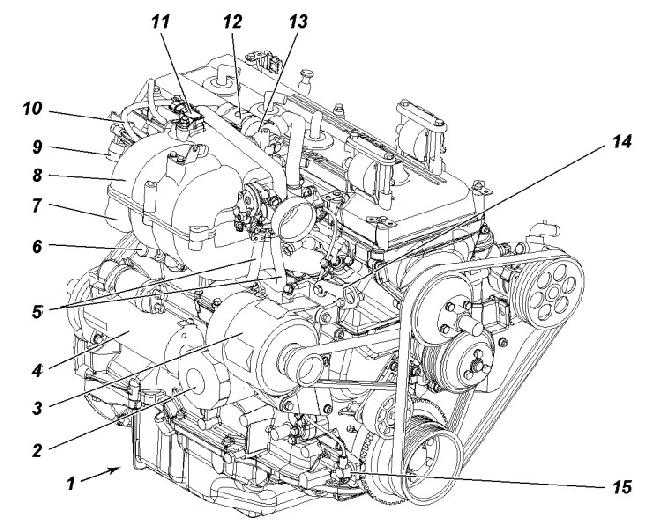

При сборке двигателя компания JE рекомендует использовать либо моторное масло, либо легкое машинное масло для стенок цилиндров и колец. Эта смазка будет присутствовать только на начальных оборотах до запуска двигателя. Следует избегать использования высоковязких или липких смазочных материалов для узла двигателя вокруг пакета колец.

Коническая или овальная стенка цилиндра значительно усложняет задачу уплотнения и приработки кольца. Это ставит во главу угла правильную технику заточки и отделку.

Это подводит нас к тому, как двигатель должен работать после первоначального запуска. Идеальная комбинация — настроить двигатель так, чтобы он заводился с первого или второго оборота. Для карбюраторных двигателей это означает предварительное заполнение топливных баков и точную настройку начального момента. Как только двигатель запустится, немедленно доведите его до оборотов выше холостого хода. По словам старшего менеджера по техническим вопросам JE Алана Стивенсона, «вы не хотите обкатывать двигатель на холостом ходу. Вы хотите поддерживать обороты выше 1500 об/мин и непрерывно изменять скорость примерно в течение первых 20 минут». После доведения двигателя до нормированной температуры охлаждающей жидкости и масла включите двигатель под нагрузкой. Давление в цилиндре от 50 до 75 процентов и, в конечном итоге, до 100 процентов нагрузки создаст дополнительное давление на заднюю сторону колец, что быстро установит надлежащую форму износа для посадки. С сегодняшними кольцами, особенно версиями с молибденовым покрытием, этого можно добиться за очень короткий период времени и, конечно же, в пределах 20-30 миль уличного вождения. При динамическом тестировании WOT кольца, скорее всего, садятся к концу первых нескольких прогонов.

Для карбюраторных двигателей это означает предварительное заполнение топливных баков и точную настройку начального момента. Как только двигатель запустится, немедленно доведите его до оборотов выше холостого хода. По словам старшего менеджера по техническим вопросам JE Алана Стивенсона, «вы не хотите обкатывать двигатель на холостом ходу. Вы хотите поддерживать обороты выше 1500 об/мин и непрерывно изменять скорость примерно в течение первых 20 минут». После доведения двигателя до нормированной температуры охлаждающей жидкости и масла включите двигатель под нагрузкой. Давление в цилиндре от 50 до 75 процентов и, в конечном итоге, до 100 процентов нагрузки создаст дополнительное давление на заднюю сторону колец, что быстро установит надлежащую форму износа для посадки. С сегодняшними кольцами, особенно версиями с молибденовым покрытием, этого можно добиться за очень короткий период времени и, конечно же, в пределах 20-30 миль уличного вождения. При динамическом тестировании WOT кольца, скорее всего, садятся к концу первых нескольких прогонов.

Обратите внимание, что второе кольцо изнашивается только в нижней половине, где должно изнашиваться маслосъемное кольцо. Износ верхнего кольца трудно увидеть, но на самом деле он соприкасается только в центре молибденовой вставки.

Энтузиасты двигателей часто осуждают кольцо как «не сидящее», потому что рисунок износа не распространяется по всей поверхности кольца. К сожалению, это неверное предположение. Почти все верхние кольца имеют бочкообразную поверхность, при которой только часть кольца в самом широком месте фактически соприкасается со стенкой цилиндра. Таким образом, износ будет только на небольшой части кольца. Верхнее или второе кольцо, имеющее полный контакт с торцом, следует считать изношенным. Надлежащая работа колец и их уплотнение основаны на скольжении колец по масляному покрытию между кольцом и стенкой цилиндра почти так же, как шейка коленчатого вала скользит по тонкой пленке масла между ней и подшипником.

Остекление — это термин, часто используемый при обсуждении цилиндра, который не был должным образом прикручен. Это часто происходит после того, как двигатель проработал на холостом ходу или при очень малой нагрузке в течение достаточного времени. Это создает случай, когда окисленное масло скапливается на стенках цилиндра и создает несколько блестящее поверхностное покрытие, которое полностью заполняет пики и впадины процесса хонингования. В качестве визуального ориентира представьте себе микроскопическое поперечное сечение свежезаточенной стенки цилиндра, внешне похожее на вид сбоку полотна ножовочной пилы с множеством пиков и впадин. Теперь представьте, что вы смотрите на использованное полотно ножовки, зубья которого стерлись почти до гладкости. Вот что дала бы кольцам застекленная стенка цилиндра.

Это часто происходит после того, как двигатель проработал на холостом ходу или при очень малой нагрузке в течение достаточного времени. Это создает случай, когда окисленное масло скапливается на стенках цилиндра и создает несколько блестящее поверхностное покрытие, которое полностью заполняет пики и впадины процесса хонингования. В качестве визуального ориентира представьте себе микроскопическое поперечное сечение свежезаточенной стенки цилиндра, внешне похожее на вид сбоку полотна ножовочной пилы с множеством пиков и впадин. Теперь представьте, что вы смотрите на использованное полотно ножовки, зубья которого стерлись почти до гладкости. Вот что дала бы кольцам застекленная стенка цилиндра.

Установка кольцевого уплотнения начинается с правильной сборки, то есть очистки стенок цилиндра. Существуют десятки методов, но один из них заключается в том, чтобы сначала промыть горячей мыльной водой, а затем чистыми белыми бумажными полотенцами с маслом с высоким содержанием моющих средств, таким как ATF или масло Marvel Mystery. Это полотенце все еще показывает песок после четырех предыдущих проходов очистки. Продолжайте, пока каждое отверстие не станет чистым.

Это полотенце все еще показывает песок после четырех предыдущих проходов очистки. Продолжайте, пока каждое отверстие не станет чистым.

Заполненные пики и впадины создают чрезвычайно гладкую поверхность, что затрудняет контроль масла. Конечным результатом является чрезмерное потребление масла. Иногда эта глазурь будет демонстрировать чрезмерное потребление масла с присутствием или без присутствия классического синего масляного дыма. Быстрый способ оценить расход масла выше нормы — вывернуть свечи зажигания и проверить наличие масла на резьбе свечей зажигания. Это общий предупредительный признак потери контроля над маслом.

Если вы подозреваете, что кольца не сели, иногда это можно исправить с помощью первоклассного очистителя. Это не означает, что нужно высыпать пару чайных ложек моющего средства Bon-Ami во внутрь. Несмотря на смехотворность, эта рекомендация эпохи плоских головок каким-то образом пережила век электроники. Но авторитетные чистящие средства высшего класса использовались с некоторым успехом.

Остекление также связано с чрезмерным выбором масла для обкатки. Вероятно, существует почти столько же вариантов бутикового моторного масла, сколько у девушек Кардашьян в обуви. По словам Стивенсона, при выборе масла для обкатки в первую очередь необходимо убедиться, что масло совместимо с распределительным валом. Кулачок с плоским толкателем потребует большей концентрации смазочных материалов высокого давления, таких как диалкилдитиофосфат цинка (ZDDP), по сравнению с поршневыми кольцами, поэтому выбор масла для обкатки должен быть приоритетным. Отраслевых стандартов уровня ZDDP для масел для обкатки не существует. Для высокопроизводительного масла для обкатки, не относящегося к API, обычная концентрация должна составлять от 1000 до 1500 частей на миллион (частей на миллион).

Испытательные стенды для двигателей отлично подходят для проверки работы, подтеканий и ошибок, но не должны использоваться для обкатки колец. Для правильной приработки колец необходимо как можно скорее приложить нагрузку к двигателю.

Проблемы могут возникнуть, когда применяется теория «чем больше, тем лучше» и концентрации ZDDP радикально превышают вышеупомянутые уровни. Чрезмерный уровень ZDDP в сочетании с низким уровнем моющих средств является плохой комбинацией. ZDDP имеет тенденцию связываться на молекулярном уровне с металлом, в то время как моющие средства удаляют те же самые добавки из таких областей, как стенка цилиндра. Если используются чрезмерные уровни ZDDP, это может привести к застеклению стенок цилиндра и потере контроля масла.

Разумеется, остальная конфигурация двигателя также должна быть должным образом подготовлена. Распространенная причина выхода из строя кольцевого уплотнения возникает, если двигатель работает с чрезмерно богатым соотношением воздух-топливо. В этой болезни часто обвиняют карбюраторы, но плохо настроенная система EFI, работающая при соотношении воздух-топливо 10:1, может нанести такой же ущерб. Чрезмерно богатое соотношение воздух-топливо позволяет сырому топливу смывать масло со стенки цилиндра, сводя к минимуму смазку именно в тот момент, когда кольца и стенки цилиндра нуждаются в ней больше всего. Частью ошибки, связанной с обогащением смеси, является широко распространенное заблуждение о том, что обедненное соотношение воздух-топливо на холостом ходу заставляет двигатель работать горячее. Реальность такова, что обедненные смеси на холостом ходу сводят к минимуму повышение температуры, поскольку меньше тепла подвергается воздействию системы охлаждения, потому что сгорает меньше топлива.

Частью ошибки, связанной с обогащением смеси, является широко распространенное заблуждение о том, что обедненное соотношение воздух-топливо на холостом ходу заставляет двигатель работать горячее. Реальность такова, что обедненные смеси на холостом ходу сводят к минимуму повышение температуры, поскольку меньше тепла подвергается воздействию системы охлаждения, потому что сгорает меньше топлива.

Выбор правильного масла для обкатки имеет решающее значение для правильной обкатки двигателя. Почти каждая компания, выпускающая качественные масла, предлагает масло для обкатки, в котором отсутствуют некоторые присадки, препятствующие процессу обкатки.

Если дать двигателю поработать на холостом ходу в условиях чрезмерно богатой смеси всего 30 минут, это может привести к значительному повреждению стенки цилиндра, при котором стенка может стать тусклой, темно-серого цвета. Если это произойдет, двигатель, скорее всего, потребует полной разборки и нового хонингования.

Масло для обкатки также следует использовать только для первоначальной обкатки двигателя, а затем заменять его вместе с фильтром и заменять моторным маслом, которое вы собираетесь эксплуатировать. На уличном двигателе это будет означать менее 100 миль. Замена масла для обкатки удаляет примеси, которые будут присутствовать в масле после периода обкатки. Это особенно верно для гоночных двигателей, в которых используются фильтры с меньшими ограничениями. JE также рекомендует избегать использования синтетических материалов во время обкатки, чтобы в полной мере воспользоваться преимуществами установления характера износа. Синтетика иногда может слишком хорошо уменьшить трение, так что кольца не могут сидеть должным образом.

На уличном двигателе это будет означать менее 100 миль. Замена масла для обкатки удаляет примеси, которые будут присутствовать в масле после периода обкатки. Это особенно верно для гоночных двигателей, в которых используются фильтры с меньшими ограничениями. JE также рекомендует избегать использования синтетических материалов во время обкатки, чтобы в полной мере воспользоваться преимуществами установления характера износа. Синтетика иногда может слишком хорошо уменьшить трение, так что кольца не могут сидеть должным образом.

При обкатке двигателя важно варьировать нагрузку на двигатель. Динамометр часто имеет предустановленный режим обкатки, который варьирует нагрузку и обороты двигателя.

Чего также следует избегать, так это индивидуального смешивания собственного пакета присадок либо для обкатки, либо для долговременной эксплуатации. Разработка смазочных материалов — это сложная игра по смешиванию базового масла и пакета присадок, предназначенного для конкретного применения. Таким образом, выбор правильного смазочного материала — это отличный способ гарантировать, что ваш новый двигатель начнет свою жизнь наилучшим образом.

Таким образом, выбор правильного смазочного материала — это отличный способ гарантировать, что ваш новый двигатель начнет свою жизнь наилучшим образом.

Обкатка поршневых колец и оптимизация герметизации не представляют сложности, если обратить внимание на важные начальные шаги на пути к надлежащему уходу и питанию высокопроизводительного двигателя.

Эта статья спонсирована JE Pistons. Для получения дополнительной информации посетите наш веб-сайт www.jepistons.com

Монтаж и демонтаж поршневых колец · Technipedia · Motorservice

Настройки

Вернуться к поиску

Информация об использовании

Можно ли установить поршневые кольца вручную? Что может случиться? Почему сторона канавки ни при каких обстоятельствах не должна быть повреждена при удалении нагара? Как и в какой последовательности устанавливать поршневые кольца; узнай здесь.

Комплект крепления поршневых колец

Предмет номер. 12 00001 16 900 (легковые автомобили)

Предмет номер. 12 00002 16 900 (грузовые автомобили)

- Тщательно очистите использованные поршни от прилипшей грязи. В частности, убедитесь, что кольцевые канавки свободны от нагара и грязи. При необходимости очистите отверстия для слива масла с помощью дрели или другого подходящего инструмента.

- Будьте осторожны, чтобы не повредить стороны канавки при удалении нагара. Сторона нижней канавки представляет собой зону уплотнения. Повреждение из-за царапин может привести к повышенному расходу масла или повышенному выбросу картерных газов во время работы двигателя.

- Для монтажа и демонтажа поршневых колец всегда используйте клещи для поршневых колец. Другие инструменты, такие как проволочные петли или отвертки, повреждают поршневое кольцо и поршень.

- Никогда не тяните кольца руками (исключение: маслосъемные кольца со стальным сегментом и двойным скосом).

Существует не только риск того, что кольцо сломается, погнется и подвергнется чрезмерному напряжению, но также и риск получения травмы при разрыве кольца или из-за острых краев кольца.

Существует не только риск того, что кольцо сломается, погнется и подвергнется чрезмерному напряжению, но также и риск получения травмы при разрыве кольца или из-за острых краев кольца.

ВНИМАНИЕ

Быстрое натяжение поршневого кольца рукой без его поломки может продемонстрировать мастерство механика, но обычно также повреждает поршневое кольцо на этапе монтажа.

- Никогда не натягивайте кольцо на поршень, как показано на рисунке. Если кольцо изгибается и больше не лежит ровно в канавке, оно больше не будет вращаться в канавке, изнашивается с одной стороны или перестает правильно уплотняться. Однако еще хуже для колец с молибденовым покрытием является отслаивание или разрушение молибденового слоя. Если потери слоя скольжения не произойдет при установке, то обязательно произойдет при работе двигателя. Скользящий слой ослабевает, повреждает поршень и цилиндр, а поршень разъедает отверстие цилиндра, так как между поршнем и стенкой цилиндра продуваются горячие газы сгорания.

Ослабленные детали приводят к повреждению поверхностей скольжения поршня и цилиндра.

Ослабленные детали приводят к повреждению поверхностей скольжения поршня и цилиндра. - Избегайте надевания и снятия поршневых колец без необходимости. Кольца слегка изгибаются при каждом монтаже. Не стягивайте кольца предварительно собранных поршней, например, для их измерения.

- Соблюдайте последовательность установки колец: Сначала установите маслосъемное кольцо, затем второе компрессионное кольцо, затем первое компрессионное кольцо.

Соблюдайте установочную маркировку. «Верх» означает, что эта сторона должна быть направлена вверх к камере сгорания. Если вы не уверены или отсутствует метка «Верх», установите кольцо надписью вверх.

Проверить, могут ли кольца свободно (проворачиваться) вращаться в кольцевых канавках.

Проверить, полностью ли кольцо входит в кольцевую канавку по всей окружности, т. е. поверхность скольжения кольца не должна выступать за юбку поршня. Это важно, поскольку при отсутствии зазора в основании канавки (неправильное кольцо или основание канавки науглерожено) работоспособность кольца не гарантируется.

При установке двухкомпонентных маслосъемных колец всегда обращайте внимание на положение спирального расширителя. Концы спирального расширителя всегда должны быть напротив кольцевого соединения.

В случае колец, состоящих из трех частей, правильное положение пружины расширителя необходимо для обеспечения функции маслосъемного узла. Перед установкой поршня всегда проверяйте положение разжимных пружин, даже для поршней с предварительно установленными кольцами. Во время транспортировки концы спирали не затянуты и могут соскользнуть друг над другом. Обе цветные маркировки на концах спирали должны быть видны. Если их не видно, спираль перекрылась и кольцо не работает. Все кольцевые соединения трехкомпонентного маслосъемного кольца (две стальные направляющие и распорная пружина) должны быть повернуты друг относительно друга на 120° каждое.

Поверните замки поршневых колец готового к установке поршня так, чтобы замки поршневых колец были повернуты друг к другу примерно на 120°. Это помогает поршню или поршневым кольцам при первом запуске двигателя. Причина: Компрессия немного ниже при первом запуске двигателя, так как поршневые кольца еще не приработаны. Поворот концов шарнира друг к другу предотвращает образование слишком большого количества картерных газов во время первого запуска двигателя, что приводит к остановке двигателя. плохо заводится.

Это помогает поршню или поршневым кольцам при первом запуске двигателя. Причина: Компрессия немного ниже при первом запуске двигателя, так как поршневые кольца еще не приработаны. Поворот концов шарнира друг к другу предотвращает образование слишком большого количества картерных газов во время первого запуска двигателя, что приводит к остановке двигателя. плохо заводится.

Ключевые слова

:

поршень

,

поршневое кольцо

,

комплект поршневых колец

,

Зазор в замке поршневого кольца, Зазор поршневого кольца

,

канавка поршневого кольца

Группа товаров

:

Поршни и компоненты

Загрузки

- Поршневые кольца для двигателей внутреннего сгорания (50003958-02)

видео

Установка поршневых колец

Это также может вас заинтересовать

Информация по использованию

Оценка бывших в употреблении поршней

Измерение и оценка кольцевых канавок

Можно ли продолжать использовать бывшие в употреблении поршни, если установить новые поршневые кольца? Как измерить зазор по высоте кольца? С какого момента изнашивается кольцевая канавка? Какова функция щупа? Вы можете. ..

..

Информация по диагностике

Проблемы с уплотнением и повреждение поршневых колец

перекос поршней

Изгиб или скручивание шатуна часто происходит после повреждения двигателя. Это может привести к перекосу поршня. В этой статье вы можете узнать, какие последствия перекоса поршня на…

Информация по диагностике

Проблемы с уплотнением и повреждение поршневых колец

Кольцо флаттера

Флаттинг кольца приводит к потере мощности и повышенному расходу масла. Но что на самом деле представляет собой кольцевой флаттер? Какие виды кольцевого трепетания существуют? Каковы причины осевого и радиального флаттера кольца? Вы можете…

Только для технического персонала. Все содержимое, включая изображения и диаграммы, может быть изменено. Для назначения и замены обратитесь к текущим каталогам или системам, основанным на TecAlliance.

Использование файлов cookie и защита данных

Motorservice Group использует файлы cookie, сохраненные на вашем устройстве, для оптимизации и постоянного улучшения своих веб-сайтов, а также для статистических целей.

Дополнительную информацию об использовании нами файлов cookie можно найти здесь, а также информацию о нашей публикации и уведомление о защите данных.