Содержание

Воздействие коррозии металла на детали трубопровода

18 мая 2021, 15:30

Коррозия металлов

Коррозия металлов — это самопроизвольное нежелательное разрушение сплавов вследствие их химического или электрохимического взаимодействия с окружающей средой. Негативные последствия может выражаться различными дефектами, например: трещины, утолщение стенок, изменение химического состава сплава, возникновение каверн (полостей), точечное образование ям и язв (питтинговая коррозия) и др. Коррозия может привести к возникновению аварийных ситуаций, например, способствовать разгерметизации трубопровода. Какие существуют виды коррозии? Как защитить трубопровод от разрушения?

Классификация коррозионных процессов:

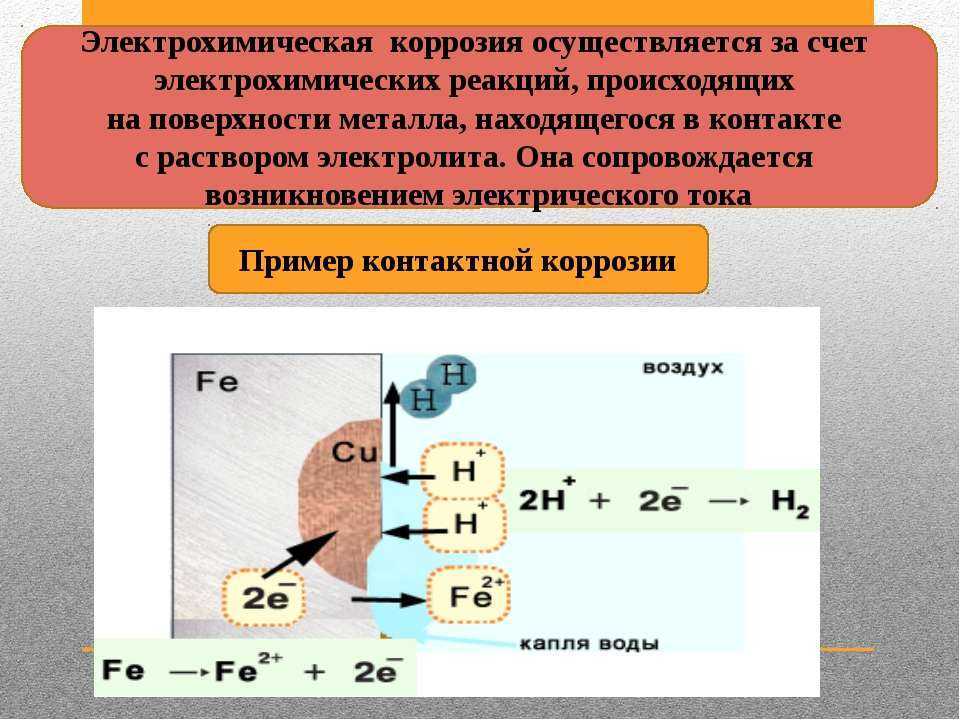

Снижается работоспособность конструкции. Существует широкое разнообразие коррозионных процессов. Важно отметить, что каждая из разновидностей имеет свои особенности протекания процесса. Происходящее окисление металла напрямую воздействуют на используемую конструкцию. Скорость коррозии зависит от концентрации реагентов и может возникать по химическому и электрохимическому механизму. Наиболее распространенный механизм коррозии — электрохимический. Коррозионной средой может служить как жидкость, так и газ.

Происходящее окисление металла напрямую воздействуют на используемую конструкцию. Скорость коррозии зависит от концентрации реагентов и может возникать по химическому и электрохимическому механизму. Наиболее распространенный механизм коррозии — электрохимический. Коррозионной средой может служить как жидкость, так и газ.

Какая коррозия может возникнуть в газовых средах:

-

образование окисной пленке на металле в сухом воздухе -

коррозия металла в газовых средах при высоких температурах (выше 200 °С), включая среды, содержащие водяной газ -

образование окалины на трубчатых электронагревателях (ТЭНы)

Какая коррозия встречается в жидких средах:

-

коррозия металлов в неэлектролитах -

коррозия внутренней поверхности нефтепроводов при контакте с нефтепродуктами -

коррозия стали под действием жидкого брома -

коррозия элементов теплообменников при контакте с жидкометаллическими теплоносителями

Иногда, атмосферную коррозию выделяют в отдельный вид. Атмосферная коррозия металлоконструкций и трубопроводов возникает во влажном климате и влажных грунтах. Например, такая ситуация может возникнуть при подземной, полуподземной или наземной (в насыпи) схемах прокладки трубопровода. Болотистые, вечномерзлые и скальные грунты, районы горных выработок, оползней и прочих неустойчивых грунтах. Однако, при установке трубопроводов на опорах (надземный способ) вырастает значительная подверженность трубопровода суточным и сезонным колебаниям температуры.

Атмосферная коррозия металлоконструкций и трубопроводов возникает во влажном климате и влажных грунтах. Например, такая ситуация может возникнуть при подземной, полуподземной или наземной (в насыпи) схемах прокладки трубопровода. Болотистые, вечномерзлые и скальные грунты, районы горных выработок, оползней и прочих неустойчивых грунтах. Однако, при установке трубопроводов на опорах (надземный способ) вырастает значительная подверженность трубопровода суточным и сезонным колебаниям температуры.

Виды атмосферной коррозии:

-

подземная или почвенная коррозия на влажных грунтах. Дополнительная агрессивность почвы зависит от ее пористости и кислотности. -

при взаимодействии с природными водными средами. Они содержат растворенные соли, продукты жизнедеятельности живых организмов, растворенные газы и т.д. -

коррозия по ватерлинии — линия соприкосновения поверхности с водой. В такой ситуации на конструкцию действует водная коррозия и высокая концентрация атмосферного кислорода

В такой ситуации на конструкцию действует водная коррозия и высокая концентрация атмосферного кислорода

Дополнительными факторами, влияющими на возникновение коррозии может быть механическое воздействие, не рациональное конструирование, наличие внешней поляризации — такой вид разрушения принято называть контактной коррозией. Вид коррозионного поражения, главным образом, зависит от свойств сплава и особенностей коррозионной среды.

Меры защиты металла от коррозии

Коррозия наблюдается во всех областях народного хозяйства и имеет множество разновидностей. Коррозия — сложное явление, которое протекает за счет множества сопряженных процессов и возникает из-за особенностей сплава и условий его эксплуатации. Компания «ОНИКС» предлагает произвести оцинкование деталей трубопровода, чтобы защитить конструкцию от вредоносного воздействия.

Помимо выбора коррозионностойких сплавов, вы можете нанести защитное покрытие. В «ОНИКС» вы можете заказать два вида защитных покрытий: гальваническим или термодиффузионным методом воздействия на металл.

В «ОНИКС» вы можете заказать два вида защитных покрытий: гальваническим или термодиффузионным методом воздействия на металл.

Таблица — Методы оцинкования для деталей трубопровода

|

Гальванический метод |

Термодиффузионный метод | |

|---|---|---|

|

Преимущества |

Внешний вид (блестящая, гладкая поверхность) |

Высокие защитные свойства |

|

Толщина покрытия от 4 мкм до 20 мкм |

Проникновение в структуру металла, что влияет на долговечность использования | |

|

Равномерное покрытие |

Ровное и однородное покрытие | |

|

Возможность приваривать без зачистки поверхности | ||

|

Большой срок годности | ||

|

Недостатки |

Хрупкость покрытия |

Грязно-серый цвет поверхности |

|

Срок годности 1,5-2 года |

Габариты изделий, которые могут быть подвергнуты термодиффузионному цинкованию ограничены | |

|

При сварке необходимо зачищать от цинка свариваемую поверхность |

Продукция для заказа:

- Гальваническим методом: фланцы типа 01 и 11, фланцевые и эллиптические заглушки, крутоизогнутые отводы, переходы и тройники.

- Термодиффузионным методом: болты, шпильки, шайбы, гайки, крутоизогнутые отводы, переходы и тройники диаметром до 400-500 мм.

Широкое распространение защитных покрытий обусловлено высокой эффективностью их применений. Чтобы заказать нанесение защитного покрытия на детали трубопровода, отправьте заявку по почте [email protected] или свяжитесь с менеджерами отдела продаж.

— Осколкова Анастасия, контент-менеджер «ОНИКС»

ЧИТАЙТЕ ТАКЖЕ

Воротниковые фланцы на высокое давление. Стандарты ГОСТ, ASME, DIN, EN

12.09.2022

Фланцевые заглушки по ГОСТ 34785-21. Технические характеристики и особенности

20.07.2022

Замена группы ГОСТ 28759 для фланцев сосудов и аппаратов в 2022 году

28. 06.2022

06.2022

Гайки и шайбы — важный элемент фланцевого крепежа

17.06.2022

Способы защиты металлов от коррозии

Железо и сплавы на его основе подвержены коррозии – разрушению, которое происходит вследствие химического или электрохимического взаимодействия компонентов металлов и сплавов с различными веществами окружающей среды. В результате этих окислительно-восстановительных реакций металлы связываются в оксиды, что приводит к потере их эксплуатационных свойств. Первые проявления разрушительного процесса – образование на поверхности пятен рыжего цвета. Своевременные меры по предотвращению коррозии обеспечивают значительное продление срока службы металлических изделий и конструкций.

Виды коррозии металлов

Коррозионные процессы различаются по характеру разрушения, механизму протекания процесса, типу агрессивной среды, вызывающей коррозию.

Характер разрушения

По этому признаку выделяют следующие типы коррозии:

- Сплошная – равномерная или неравномерная.

Затрагивает равномерно всю поверхность металлоизделия или конструкции.

Затрагивает равномерно всю поверхность металлоизделия или конструкции. - Местная. Поражаются отельные участки поверхности.

- Питтинг-коррозия (точечная). Поражения – отдельные, глубокие или сквозные.

- Межкристаллитная. Разрушающиеся области располагаются вдоль границ зерен.

Механизм протекания коррозии

Основные типы коррозии – химическая и электрохимическая. Химические коррозионные процессы протекают в результате химреакций, при которых разрушаются металлические связи, а образуются новые – между атомами металла и окислителя. Химическая коррозия возникает при контакте металлов и сплавов со средами, не проводящими электрический ток. Она может быть жидкостной и газовой.

- Газовая коррозия протекает в агрессивных газовых и паровых средах при отсутствии сконденсированной влаги на поверхности металлоизделия или металлоконструкции. Она может стать причиной полного разрушения железа и сплавов на его основе.

На поверхности алюминия и алюминиевых сплавов в газовых средах образуется защитная пленка, защищающая их от коррозии. Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород.

На поверхности алюминия и алюминиевых сплавов в газовых средах образуется защитная пленка, защищающая их от коррозии. Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород. - Жидкостная коррозия протекает при контакте металлической поверхности с жидкими неэлектролитами – нефтью и нефтепродуктами. При наличии даже небольшого количества воды этот химический процесс легко превращается в электрохимический.

Электрохимическая коррозия возникает при контакте металлов и сплавов с жидкостями-электролитами вследствие протекания двух взаимосвязанных процессов:

- анодный – ионы металла переходят в раствор электролита;

- катодный – электроны, которые образовались на стадии анодного этапа, связываются частицами окислителя.

В зависимости от среды, в которой протекают электрохимические коррозионные процессы, различают следующие типы коррозии:

- Атмосферная.

Самая распространенная. Протекает в условиях атмосферы или другого влажного газа.

Самая распространенная. Протекает в условиях атмосферы или другого влажного газа. - В растворах электролитов – кислотах, щелочах, солях, обычной воде.

- Почвенная. Скорость процесса зависит от состава грунта. Наименее агрессивны песчаные почвы, наиболее – кислые почвы.

- Аэрационная. Ее вызывает неравномерный доступ воздушной среды к разным частям изделий и конструкций.

- Биологическая. Ее провоцируют микроорганизмы, которые в результате жизнедеятельности вырабатывают углекислый газ, сероводород и другие газы, вызывающие коррозионные процессы.

- Электрическая. Возникает из-за блуждающих токов, которые появляются при эксплуатации электротранспорта.

Общий вывод! Коррозионные процессы активнее всего развиваются на поверхностях, удобных для отложения пыли, осадков, плохо обдуваемых воздушными струями. Поэтому они подвержены застою воздуха, накоплению и длительному сохранению на поверхности влаги.

Способы защиты металла от коррозии

На стадии производства стали в ее состав могут вводиться легирующие добавки, которые предотвращают появление очагов всех (или некоторых) видов коррозии. Таким элементом является, хром, которого должно быть не менее 13 % от общего количества всех компонентов. Для предотвращения возникновения и развития коррозии в сталях без легирующих добавок используют следующие методы антикоррозионной защиты – конструктивные, пассивные, активные.

Конструктивные

Заключаются в защите поверхности металла с помощью нетонкослойных покрытий – панелей, резиновых прокладок, заслонов. Эти способы имеют мало преимуществ: их сложно, а иногда невозможно реализовать, материалы для конструктивной защиты стоят дорого и после монтажа занимают много места. Их применяют нечасто и только в местах, где они скрыты от глаз.

Пассивные

На металлическое изделие наносится тонкослойное покрытие, которое выполняет чисто барьерные характеристики, то есть процесс защиты заключается в предотвращении контакта металла с наружной средой. Для пассивного способа защиты используют неметаллические покрытия – грунтовки, лаки, краски, эмали. После высыхания они образуют прочную и твердую пленку, имеющую хорошее сцепление с основанием.

Для пассивного способа защиты используют неметаллические покрытия – грунтовки, лаки, краски, эмали. После высыхания они образуют прочную и твердую пленку, имеющую хорошее сцепление с основанием.

Преимущества пассивного способа: невысокая цена и удобное нанесение покрытий, большой ассортимент составов разных цветов и характеристик, создание надежного барьера между металлом и окружающей средой. Недостатки: невысокая устойчивость к механическим повреждениям, необходимость периодически обновлять барьерный слой.

Активные (электрохимические)

Самый распространенный способ создания активной защиты для стальной поверхности – цинкование (горячее, термодиффузионное, гальваническое, холодное). Первые три технологии осуществимы только в производственных условиях. Чаще всего используется горячее цинкование. Стальной листовой прокат цинкуют на непрерывных линиях. Преимущества такого процесса: возможность получать цинковый слой достаточной толщины, высокие автоматизация и производительность процесса. В бытовых условиях применяют только холодное цинкование – нанесение на стальную поверхность цинкнаполненного материала. Обычно холодное цинкование применяют для локального восстановления цинкового покрытия.

В бытовых условиях применяют только холодное цинкование – нанесение на стальную поверхность цинкнаполненного материала. Обычно холодное цинкование применяют для локального восстановления цинкового покрытия.

Принцип активного защитного действия цинка заключается в том, что он обладает меньшей скоростью коррозии в данной среде, что позволяет ему обеспечить электрохимическую катодную защиту стальной основы. При нанесении на сталь цинкового покрытия цинк с железом образуют гальваническую пару, в которой цинк является более активным металлом. При контакте с влагой и другими коррозионноопасными средами цинк-анод отдает электроны, которые принимает железо-катод, что позволяет ему сохранять свои технические характеристики. Защитный процесс длится до полного исчезновения цинкового слоя.

Плюсы цинкования – долговечность и возможность добавлять цинковый слой в процессе эксплуатации изделий и конструкций. Минусы – необходимость в тщательной подготовке поверхности, обязательное соблюдении технологических правил, сложность утилизации токсичных отходов.

Механизм электрохимической коррозии металлов — УТТП

Глава 1. Химический и электрохимический механизмы растворения металлов в электролитах

1.1. Термодинамическая возможность электрохимической коррозии металлов

1.2. Катодные процессы при электрохимической коррозии металлов

1.3. Гомогенный и гетерогенный пути протекания электрохимической коррозии металлов

1.4. Коррозионные гальванические элементы и причины их возникновения

1.5. Схема и особенности электрохимического коррозионного процесса

1.6. Поляризация электродов и ее причины

Глава 2. Электрохимическая кинетика анодных и катодных процессов

Глава 3. Уравнения поляризационных кривых

Глава 4. Диффузионная кинетика и концентрационная поляризация

4.1 Диффузионная кинетика в приэлектродном неподвижном слое

4.2 Концентрационная поляризация

4.3 Смешанная поляризация

Глава 5. Вторичные процессы и продукты электрохимической коррозии металлов и их влияние на поляризацию

Глава 6. Анодный процесс электрохимической коррозии металла

Анодный процесс электрохимической коррозии металла

Глава 7. Анодная реакция ионизации металла

Глава 8. Анодные реакции, протекающие с участием металла и водного расствора

Глава 9. Участие анионов в анодном процессе

Глава 10. Стадийность реакций растворения металлов

Первопричиной коррозии металлов, в том числе и электрохимической коррозии, является их термодинамическая неустойчивость. При взаимодействии с электролитами металлы самопроизвольно растворяются, переходя в более устойчивое окисленное (ионное) состояние. Большой теоретический и практический интерес представляет механизм этого саморастворения металлов, т.е. механизм коррозионного процесса, его основные закономерности, скорость протекания процесса и характер коррозионного разрушения.

Глава 1. Химический и электрохимический механизмы растворения металлов в электролитах

Самопроизвольный переход металлов в окисленное (ионное) состояние при взаимодействии с другими веществами может протекать по двум различным механизмам: 1) химическому; 2) электрохимическому.

Химический механизм в виде проходящей на одном и том же участке поверхности в одну стадию и независящей от потенциала металла химической реакции без участия свободных электронов, когда металл, отдавая окислителю валентные электроны, вступает с ним в химическое соединение или образует ионы, может иметь место и в электролитах:

разложение амальгам щелочных металлов растворами с высоким pH (В.Н. Коршунов и 3.А. Иофа)

Me(Hg) + H20 = Me+ + ½ H2 + OH— + Hg (327)

травление кремния в концентрированной щелочи (С.У. Изидинов, Т.И. Борисова, В.И. Веселовский)

Si + 2Н2О = SiO2 + 2H2 (328)

растворение железа, хрома и их сплавов в 0,1-н. H2SO4 (Я.М. Колотыркин и Г.М. Флорианович)

Me + 2Н2О = Ме п+ +n⋅OН — + n / 2⋅Н2 (329)

растворение алюминия в 50%-ной СН3СООН (Н. А. Михайлова, Н.П. Жук, И.А. Бартеньева и А.В. Турковская)

А. Михайлова, Н.П. Жук, И.А. Бартеньева и А.В. Турковская)

4А1 + 3O2 + 12Н + = 4А1 3+ + 6Н20

и др.

Электрохимический механизм в виде протекающей с участием свободных электронов электрохимической реакции, при которой ионизация атомов металла [см. уравнение (271)] и восстановление окислительного компонента коррозионной среды [см. уравнение (326)] проходят не в одном акте и их скорости зависят от величины электродного потенциала металла, имеет место в подавляющем большинстве случаев коррозии металлов в электролитах и является, таким образом, преобладающим.

Возможность подразделения процесса растворения металлов в электролитах на два сопряженных процесса — анодный и катодный — облегчает в большинстве случаев его протекание по сравнению с химическим взаимодействием. При электрохимическом взаимодействии окислитель играет лишь роль деполяризатора, отнимающего валентные электроны металла и обеспечивающего переход металла в ионное состояние, но не вступает с ним при этом в химическое соединение [вторичные процессы и продукты коррозии при электрохимическом механизме коррозии металлов могут иметь место (см. с. 212), но они не обязательны].

с. 212), но они не обязательны].

1.1. Термодинамическая возможность электрохимической коррозии металлов

Принципиальная возможность или невозможность самопроизвольного протекания процесса электрохимической коррозии металла, так же как и химической коррозии, определяется знаком изменения свободной энергии процесса. Возможно самопроизвольное протекание только коррозионных процессов, которое сопровождается убылью изобарно-изотермического потенциала, т.е. ΔGТ < 0. При электрохимической коррозии металлов для расчетов более удобно пользоваться электрохимическими данными – электродными потенциалами. Термодинамически возможен процесс электрохимической коррозии, для которого соблюдается условие

ΔGТ = -nEТF < 0 (330)

где ΔGТ — изменение изобарно-изотермического потенциала данного коррозионного процесса, кал/г-атом Me;

n — число грамм-эквивалентов;

ЕТ = (Vк) oбр — (Vа) обр — э. д.с. гальванического элемента, в котором обратимо осуществляется данный коррозионный процесс, В;

д.с. гальванического элемента, в котором обратимо осуществляется данный коррозионный процесс, В;

(Vк) oбр — обратимый потенциал катодной реакции в данных условиях, В; (Vа) обр = (VMe) обр — обратимый потенциал металла в данных условиях(для сплавов — обратимый потенциал анодной составляющей сплава в данных условиях, В;

F = 23062 кал/г-экв – число Фарадея.

Принципиальная возможность протекания процесса электрохимической коррозии металла определяется, таким образом, соотношением обратимого потенциала металла в данных условиях и обратимого потенциала катодного процесса в данных условиях.

Самопроизвольное протекание электрохимического коррозионного процесса возможно, если

(Vа) обр = (VMe) обр < (Vк) oбр (331)

т.е. для электрохимического растворения металла необходимо присутствие в электролите окислителя — деполяризатора, обратимый окислительно-восстановительный потенциал которого положительнее обратимого потенциала металла в данных условиях. При соблюдении этого условия ЕТ > 0, a ΔGТ < 0.

При соблюдении этого условия ЕТ > 0, a ΔGТ < 0.

1.2. Катодные процессы при электрохимической коррозии металлов

Процесс катодной деполяризации электрохимической коррозии металлов может осуществляться:

1) ионами:

| H +H2О + e = H + H2О = ½ H2 + H2О | (332) |

| Ag +mH2О + e = Ag + mH2О | (333) |

| Cu 2+mH2О + e = Cu +mH2O | (334) |

| Cu +mH2O + e = Сu + mН2О | (335) |

| Fe 3+mH2O + е = Fe 2+mH2O | (336) |

| S2O82- + 2e = S2O84- = 2SO82- | (337) |

| 2HSO3— + 2Н + + 2е = S2O42- + 2H2O | (338) |

| NO3— + 3H + + 2e = HNO2 + H2O | (339) |

| 2HNO2 + 4H + + 4e = H2N2O2 + 2H2O | (340) |

| Cr2O72- + 14Н + + 6e = 2Cr 3+ + 7H2O | (341) |

2) нейтральными молекулами:

| O2 + 4e + 2H2O = 4OH — | (342) |

| H2O2 + 2e = 2OH — | (343) |

| Cl2 + 2e = 2Сl — | (344) |

| I2 + 2e = 2I — | (345) |

| Br2 + 2e = 2Вr — | (346) |

Таблица 28 — Стандартные окислительно-восстановительные потенциалы катодных деполяризующих реакций в водных растворах при 25 °С (по Н. Д. Томашову и Н.Е. Хомутову)

Д. Томашову и Н.Е. Хомутову)

| Электродная реакция | (VОК — В)°обр |

| Нейтральные среды (pH = 7) | |

| Аl(ОН)3 + 3е = Аl + 3ОН — | -1,94 |

| ТiO2 + 2Н2O + 4е = Ti + 4OН — | -1,27 |

| FeS + 2е = Fe + S 2- | -1,00 |

| Сr(ОН)3 + 3е = Сr + 3ОН — | -0,886 |

| Zn(OH)2 + 2е = Zn + 2OН — | -0,83 |

| Fe(OH)2 + 2е = Fe + 2OН — | -0,463 |

| Н + + Н2O + 2е = Н2 + ОН — | -0,414 |

| Cd(OH)2 + 2е = Cd + 2OН — | -0,395 |

| Со(OH)2 + 2е = Со + 2OН — | -0,316 |

| Fe3O4 + Н2О + 2е = 3FeO + 2OН — | -0,315 |

| Ni(OH)2 + 2е = Ni + 2OН — | -0,306 |

| Fe(OH)3 + е = Fe(OH)2 + ОН — | -0,146 |

| PbO + Н2O + 2е = Pb + 2OН — | -0,136 |

| Cu2O + Н2O + 2е = 2Cu + 2OН — | +0,056 |

| CuO + Н2O + 2е = Cu + 2OН — | +0,156 |

| Cu(ОН)2 + 2е = Cu + 2OН — | +0,19 |

| AgCl + е = Ag + С1 — | +0,222 |

| O2 + 2Н2O + 2е = Н2O2 + 2OН — | +0,268 |

| Hg2(Cl2) + 2е = 2Hg + 2C1 — | +0,268 |

| Fe(CN)63- + е = Fe(CN)64- | +0,40 |

| Mn(OH)3 + е = Mn(OH)2 + OН — | +0,514 |

| I2 + 2e = 2I — | +0,536 |

| CrO42- + 4H2O + 3e = Cr(OH)3 + 5OH — | +0,560 |

| O2 + 2H + + 4e = 2OH — | +0,815 |

Br2(водн. ) + 2e = 2Br — ) + 2e = 2Br — | +1,087 |

| MnO4— + 2H2O + 3e = MnO2 + 4OH — | +1,140 |

| Н2О2 + 2e = 2OH — | +1,356 |

| Сl2 + 2e = 2C1 — | +1,360 |

| O3 + H + + 2e = O2 + OH — | +1,654 |

| S2O82- + 2e = 2SO42- | +2,01 |

| F2 + 2e = 2F — | +2,87 |

| Кислые среды (pH = 0) | |

| 2HSO3— + 2H + + 2e = S2O42- + 2H2O | -0,103 |

| H + + e =½H2 | 0,000 |

| Cu 2+ + e = Cu + | +0,153 |

| Fe 3+ + e = Fe 2+ | -0,771 |

| 2HNO3— + 4H + + 4e = 2H2N2O2 + H2O | -0,86 |

| NO3— + 3H + + 2e = HNO2 + H2O | +0,94 |

| NO3— + 4H + + 3e = NO + 2H2O | +0,96 |

| ClO3 + 3H + + 2e = НСlO2 + H2O | +1,21 |

| O2 + 4H + + 4e = 2H2O | +1,229 |

| Cr2O72- + 14H + + 6e = 2Cr3+ + 7H2O | +1,33 |

| PbO2 + 4H + + 2e = Pb2+ + 2H2O | +1,455 |

| Mn 3+ + e = Mn 2+ | +1,51 |

| H2O2 + 2H + + 2e = 2H2O | +1,776 |

| Щелочные среды (pH = 14) | |

| Mg(OH)2 + 2e = Mg + 2OH — | -2,69 |

| Н2AlO3— + H2O + 3e = Al + 4OH — | -2,33 |

| Mn(OH)2+ 2e = Mn + 2OH — | -1,55 |

| 2H2O + 2e = H2 + 2OH — | -0,828 |

| FeCO3+ 2e = Fe + CO32- | -0,756 |

| СlO3— + Н2 + 2e = СlO2— + 2OH — | +0,33 |

| СlO4— + Н2O + 2e = СlO3— + 2OH — | +0,36 |

| O2 + 2Н2O + 4e = 4OH — | +0,401 |

| СlO2— + Н2O + 2e = СlO — + 2OH — | +0,66 |

| O3 + Н2O + 2e = O2 + 2OH — | +1,24 |

3)нерастворимыми пленками:

| CuО + 2е + Н2O = Сu + 2OН — | (347) |

| Fe3O4 + 2е + Н2O = 3FeO + 2OH — | (348) |

| Fe(ОН)3 + е = Fe(OH)2 + ОН — | (349) |

4)органическими соединениями:

| RO + 2е + 4Н + = RН2 + Н2O | (350) |

| R + 2е + 2Н + = RН2 | (351) |

где R — радикал или органическая молекула.

Обратимые окислительно-восстановительные потенциалы катодных реакций (Vк) oбр = (Vо-в)oбр характеризующие возможность протекания последних, выражаются уравнением

(352)

где (Vк) oбр = (Vок-в) oбр — стандартный окислительно-восстановительный (обратимый окислительно-восстановительный потенциал при ), см. таблицу 28;

aок и aв — активность окислителя и восстановителя соответственно;

р и q — стехиометрические коэффициенты окислителя и восстановителя соответственно в окислительно-восстановительной реакции.

Наибольшее значение в большинстве конкретных случаев электрохимической коррозии металлов имеют катодные реакции: (342) — кислородная деполяризация и (332) — водородная деполяризация (деполяризация водородными ионами).

1.3. Гомогенный и гетерогенный пути протекания электрохимической коррозии металлов

Современная теория электрохимической коррозии металлов [1] сноска исходит из возможности протекания процесса как гомогенно-электрохимическим, так и гетерогенно-электрохимическим путем (локальные элементы), из которых второй (гетерогенно-электрохимический) в практических случаях коррозии преобладает.

В теории необратимых электродных потенциалов металлов А.Н. Фрумкина (см. с. 176), в которой сформулирован электрохимический механизм саморастворения (коррозии) металлов в электролитах, рассматривалось растворение металла с однородной (гомогенной) поверхностью, т. е. предполагалось, что скорость протекающих на поверхности электрохимических реакций одинакова на всех участках и что все точки поверхности обладают одним и тем же значением потенциала[2] сноска (т.е. что поверхность является строго эквипотенциальной). Автор этой теории считает, что такое допущение вполне законно для жидкого металла, например для поверхности ртути или амальгамного электрода, которая может служить образцом однородной поверхности. Относительно твердого металла это допущение может служить лишь известным приближением. Даже если твердый металл химически вполне однороден, разные участки его поверхности не являются вполне однородными физически. Разные точки поверхности, различающиеся своим положением в решетке отдельных кристаллитов, обладают различной энергией и различными свойствами, что отражается на кинетике электрохимических реакций, протекающих в этих точках. Особенно резкое отклонение от принятой упрощенной картины получается в том случае, когда металл содержит в себе инородные включения и когда вследствие этого на его поверхности имеются разделенные участки с различными физическими и химическими свойствами[2] сноска.

Особенно резкое отклонение от принятой упрощенной картины получается в том случае, когда металл содержит в себе инородные включения и когда вследствие этого на его поверхности имеются разделенные участки с различными физическими и химическими свойствами[2] сноска.

А. Н. Фрумкиным и В. Г. Левичем[3] сноска было теоретически доказано, что поверхность корродирующего металла остается приблизительно эквипотенциальной и при наличии неоднородностей, если только размеры включений малы, а электропроводность электролита достаточно велика, что подтверждено измерениями Г. В. Акимова и А. И. Голубева (рис. 129).

Как видно из рисунка 129, наблюдаются заметные изменения потенциала при переходе от одной составляющей сплава (анод-цинк, катод-FeZn7) к другой, но абсолютная величина их невелика. В тех случаях, когда нас интересует только общая величина коррозии, а не распределение ее по поверхности (например, при определении величины саморазряда электрода источника тока), это позволяет трактовать заведомо неоднородную поверхность как однородную. Необходимо иметь, однако, в виду, что в случае металла с неоднородной поверхностью значение общей, скорости коррозионного процесса, как правило, еще совершенно не определяет величины и степени опасности коррозионных разрушений. Как видно из рисунка 129, скорость анодного процесса резко возрастает с приближением к краю катодного включения. Разрушение металла происходит, следовательно, неравномерно; в данном случае оно концентрируется главным образом вблизи включения[2] сноска.

Необходимо иметь, однако, в виду, что в случае металла с неоднородной поверхностью значение общей, скорости коррозионного процесса, как правило, еще совершенно не определяет величины и степени опасности коррозионных разрушений. Как видно из рисунка 129, скорость анодного процесса резко возрастает с приближением к краю катодного включения. Разрушение металла происходит, следовательно, неравномерно; в данном случае оно концентрируется главным образом вблизи включения[2] сноска.

Таким образом, гомогенная трактовка протекания электрохимического коррозионного процесса, являющаяся вполне законной для жидкого металла, при переходе к твердому металлу может служить только известным приближением являющимся упрощенной картиной при наличии в металле инородных включений и пригодным только для металлов повышенной частоты или для количественной оценки случаев более или менее равномерного характера разрушения поверхности корродирующего металла, т.е. когда общая величина коррозии представляет интерес.

По этой теории, в стационарных условиях суммарные скорости анодного iа и катодного iк процессов саморастворения (коррозии) металла равны, т.е.

(353)

что значительно упрощает расчеты, но дает очень грубое приближение или вовсе не пригодно для оценки и расчета неравномерных и местных коррозионных разрушений металлов.

Согласно более ранней, имеющей почти полуторавековую историю, гетерогенной трактовке процессов электрохимической коррозии металлов (теории локальных элементов), участки анодной и катодной реакций пространственно разделены и для протекания коррозии необходим переток электронов в металле и ионов в электролите. Такое пространственное разделение анодной и катодной реакций энергетически более выгодно, так как они локализуются на тех участках, где их прохождение облегчено (энергия активации реакции меньше).

В большинстве практических случаев протекание электрохимической коррозии обычно характеризуется локализацией анодного и катодного процессов на различных (более или менее постоянных) участках корродирующей поверхности металла, что приводит к неравномерному или местному характеру (см. с. 15) коррозионного разрушения. Эти отличающиеся по своим физическим и химическим свойствам участки корродирующей поверхности металла, на которых происходят анодный или катодный процессы, являются в зависимости от их размеров короткозамкнутыми макрогальваническими (имеющими размеры, хорошо различимые невооруженным глазом) или микрогальваническими (обнаруживаемыми лишь при помощи микроскопа) элементами (рис. 130).

с. 15) коррозионного разрушения. Эти отличающиеся по своим физическим и химическим свойствам участки корродирующей поверхности металла, на которых происходят анодный или катодный процессы, являются в зависимости от их размеров короткозамкнутыми макрогальваническими (имеющими размеры, хорошо различимые невооруженным глазом) или микрогальваническими (обнаруживаемыми лишь при помощи микроскопа) элементами (рис. 130).

Таким образом, электрохимическая коррозия металлов напоминает работу гальванического элемента, в котором отрицательный электрод (например, цинк) растворяется, когда он соединен проводником со вторым электродом, на котором восстанавливаются ионы водорода или другие вещества[4] сноска и поэтому ее можно рассматривать как результат работы большого числа коррозионных гальванических элементов на корродирующей поверхности металла, соприкасающейся с электролитом.

Основателем теории микрогальванических (локальных) элементов принято считать де для Рива (1830 г. ), хотя еще в 1813 г. аналогичная теория была сформулирована Ф.И. Гизе. Теория микрогальванических элементов получила признание и свое дальнейшее развитие в XX в. благодаря трудам многих ученых и прежде всего Н.А. Изгарышева, Г. В. Акимова и его школы. А.И. Голубевым и Г.В.Акимовым были исследованы реальные микроэлементы.

), хотя еще в 1813 г. аналогичная теория была сформулирована Ф.И. Гизе. Теория микрогальванических элементов получила признание и свое дальнейшее развитие в XX в. благодаря трудам многих ученых и прежде всего Н.А. Изгарышева, Г. В. Акимова и его школы. А.И. Голубевым и Г.В.Акимовым были исследованы реальные микроэлементы.

Эта теория в ее современном виде объясняет не только общую величину коррозии, но и влияние гетерогенности поверхности корродирующих металлов (включая и структурную гетерогенность) на характер и скорость (увеличение и уменьшение ее, равно как и отсутствие влияния в ряде случаев) коррозионного разрушения. Она была широко использована для объяснения коррозионного поведения конструкционных металлов и сплавов в различных условиях[5] сноска.

По этой теории, в стационарных условиях суммарные скорости анодного iа и катодного iк процессов при саморастворении (коррозии) металлов не равны, так как площади анодных и катодных участков, как правило, не равны, т. е. Sа ≠ Sк, поэтому

е. Sа ≠ Sк, поэтому

При этом скоростью собственно коррозии является только первая величина, т.е. анодная плотность тока iа.

Современная теория электрохимической коррозии металлов не противопоставляет два пути (гомогенный и гетерогенный) протекания процесса, полагая, что соответствующие теоретические положения, основанные в обоих случаях на использовании электрохимической термодинамики и кинетики, дополняют друг друга, так как каждое из них имеет свои границы применения. В связи с этим попытки необъективной критики одной из этих теорий[6] сноска являются ненужными.

1.4. Коррозионные гальванические элементы и причины их возникновения

Поверхность корродирующего металла представляет собой обычно многоэлектродный, т.е. состоящий из нескольких (более двух) отличающихся друг от друга электродов, гальванический элемент (рис. 131). В первом приближении эту поверхность можно рассматривать как двухэлектродную систему, т. е. состоящую из участков двух видов — анодных (одного сорта) и катодных (тоже одного сорта).

е. состоящую из участков двух видов — анодных (одного сорта) и катодных (тоже одного сорта).

Причины возникновения электрохимической гетерогенности (неоднородности) поверхности раздела металл — электролит при электрохимической коррозии металлов приведены в таблице 29.

Таким образом, электрохимическая гетерогенность поверхности корродирующего металла приводит к дифференциации последней на анодные (с более отрицательным электродным потенциалом Va) и катодные (с более положительным электродным потенциалом Vк) участки. Степень гетерогенности этой поверхности характеризуется разностью электродных потенциалов анодных и катодных участков, т.е. (Vк) oбр — (Vа) обр (см. рис. 129).

1.5. Схема и особенности электрохимического коррозионного процесса

Электрохимическое растворение металла — сложный процесс, состоящий из трех основных процессов (рис. 133):

1) анодного процесса — образования гидратированных ионов металла в электролите и некомпенсированных электронов на анодных участках по реакции

2) процесса перетекания электронов по металлу от анодных участков к катодным и соответствующего перемещения катионов и анионов в растворе;

Таблица 29 — Причины возникновения электрохимической гетерогенности поверхности металл-электролит (типы коррозионных гальванических элементов) по Н. Д. Ромашову

Д. Ромашову

| Общая причина возникновения гетерогенности | Конкретная причина возникновения гетерогенности | Обычная полярность участков |

| Неоднородность металлической фазы | Макро- и микровключения Неоднородность сплава | Включения с более положительным электродным потенциалом являются катодами (рис. 132, а) Участки сплава, обогащенные компонентом с более положительным электродным потенциалом, являются, как правило, катодами |

| Неоднородность поверхности металла | Наличие границ блоков и зерен кристаллитов Выход дислокаций на поверхность металла Анизотропность металлического кристалла | Границы блоков и зерен могут быть и катодами, и анодами (рис. 132, б) Область выхода дислокации на поверхность обычно является анодом Различные грани монокристаллов могут быть анодами или катодами |

| Субмикроскопическая (атомарная) неоднородность поверхности металла | Наличие разнородных атомов в твердом растворе | Атомы или группы атомов металла с более отрицательным электродным потенциалом являются в ряде случаев анодами |

| Неоднородность защитных пленок на поверхности металла | Макро- и микропоры в окисной пленке Неравномерное распределение на поверхности металла вторичных продуктов коррозии | Металл в порах является анодом (рис. 132, в) 132, в)Участки металла под продуктами коррозии, как правило, являются анодами (рис. 132, г) |

| Неоднородность внутренних напряжений в металле | Неравномерная деформация Неравномерность приложенных внешних нагрузок | Более деформированные участки металла являются анодами (рис. 132, д) Более напряженные участки металла являются анодами (рис. 130, е) |

| Неоднородность жидкой фазы | Различие в концентрации собственных ионов данного металла в электролите Различи в концентрации нейтральных солей в растворе | Участки металла, соприкасающиеся с более разбавленным раствором, при установлении искаженного обратимого электродного потенциала являются анодами Участки металла, соприкасающиеся с более концентрированными растворами солей с активным анионом, являются анодами (рис. 132, ж), а с растворами пассивирующих солей, наоборот — катодами |

| Неоднородность жидкой фазы | Различие в pH Различие в концентрации кислорода или других окислителей | Участки металла, соприкасающиеся с раствором с более низким значением рН, являются катодами Участки металла, соприкасающиеся с раствором с большей концентрацией кислорода или другого окислителя, являются катодами (рис.  132, з) 132, з) |

| Неоднородность физических условий | Различие температуры Неравномерное распределение лучистой энергии Неравномерное наложение внешнего электрического поля | Более нагретые участки металла являются анодами (рис. 132, и) Более интенсивно облучаемые участки металла являются анодами Участки металла, где положительные заряды (катионы) выходят в электролит, являются анодами (рис. 132, к) |

3) катодного процесса — ассимиляции электронов какими-либо ионами или молекулами раствора (деполяризаторами), способными к восстановлению на катодных участках по реакции

D + nе = [Dne]

Таким образом, электрохимическая коррозия на неоднородной (гетерогенной) поверхности металла аналогична работе короткозамкнутого гальванического элемента.

При замыкании в электролите двух обратимых электродов с разными потенциалами [(Vа) обр и (Vк) oбр] происходит перетекание электронов от более отрицательного электрода (анода) к менее отрицательному (или более положительному) электроду (катоду). Это перетекание электронов выравнивает значения потенциалов замкнутых электродов. Если бы при этом электродные процессы (анодный на аноде и катодный на катоде) не протекали, потенциалы электродов сравнялись бы, и наступила бы полная поляризация. В действительности анодный и катодный электродные процессы продолжаются, препятствуя наступлению полной поляризации вследствие перетекания электронов с анода к катоду, т.е. действуют деполяризующие. Отсюда, в частности, происходит и название ионов и молекул раствора, обеспечивающих протекание катодного процесса — деполяризаторы. Однако из-за отставания электродных процессов от перетока электронов в гальваническом элементе (см. с. 192) потенциалы электродов изменяются (сближаются) и короткозамкнутая система, в конечном итоге, полностью заполяризовывается (см. с. 271, 282 и 287).

Это перетекание электронов выравнивает значения потенциалов замкнутых электродов. Если бы при этом электродные процессы (анодный на аноде и катодный на катоде) не протекали, потенциалы электродов сравнялись бы, и наступила бы полная поляризация. В действительности анодный и катодный электродные процессы продолжаются, препятствуя наступлению полной поляризации вследствие перетекания электронов с анода к катоду, т.е. действуют деполяризующие. Отсюда, в частности, происходит и название ионов и молекул раствора, обеспечивающих протекание катодного процесса — деполяризаторы. Однако из-за отставания электродных процессов от перетока электронов в гальваническом элементе (см. с. 192) потенциалы электродов изменяются (сближаются) и короткозамкнутая система, в конечном итоге, полностью заполяризовывается (см. с. 271, 282 и 287).

Особенности электрохимического коррозионного процесса:

1) подразделение его на два одновременно протекающих, но в значительной степени независимых электродных процесса: анодный и катодный;

2) зависимость кинетики этих двух электрохимических процессов, а следовательно, и скорости коррозии в соответствии с за¬конами электрохимической кинетики от величины электродного потенциала металла: смещение потенциала металла в положительную сторону (например, в результате поляризации от внешнего источника тока) обычно облегчает анодный процесс и затрудняет катодный; смещение потенциала в отрицательную сторону, на¬оборот, ускоряет катодный процесс и тормозит анодный;

3) возможность локализации электродных процессов на различных участках поверхности корродирующего металла, где их протекание облегчено;

4) при локализации электродных процессов реализация материального эффекта коррозии (растворения металла) преимущественно на анодных участках поверхности корродирующего металла.

Общие принципы протекания коррозионных процессов

В большинстве случаев электрохимической коррозии металлов основными тормозящими явлениями, устанавливающими определенную конечную скорость ее, служат явления поляризации.

1.6. Поляризация электродов и ее причины

Если элементы обратимого гальванического элемента с потенциалами в разомкнутом состоянии (Vа) обр и (Vк) oбр и сопротивлением электролита между ними в цепи R замкнуть и измерить установившееся значение силы генерируемого тока I’, то оказывается, что эта сила тока значительно меньше рассчитанной по закону Ома, т.е.

(355)

Так как практически R — const (строго говоря, величина R зависит от I’, так как прохождение тока вызывает изменение концентрации, а следовательно, и электропроводности раствора, но этот эффект при небольших длительностях опыта незначителен), причину неравенства (355) следует искать в числителе дроби. И действительно, измерения показывают (рис. 134), что потенциалы электродов, через которые проходит при их работе (замыкании) электрический ток, отличаются от потенциалов, не нагруженных током: потенциал анода при прохождений через него тока становится положительнее, а потенциал катода — отрицательнее:

И действительно, измерения показывают (рис. 134), что потенциалы электродов, через которые проходит при их работе (замыкании) электрический ток, отличаются от потенциалов, не нагруженных током: потенциал анода при прохождений через него тока становится положительнее, а потенциал катода — отрицательнее:

(356)

(357)

где Vа и Vк — устанавливающиеся при данном значении тока электродные потенциалы, называемые эффективными;

ΔVа и ΔVк — смещение потенциалов анода и катода.

Это изменение (сближение) потенциалов, а следовательно, и их разности, приводящее к уменьшению силы тока, называют поляризацией.

Таким образом, в уравнении (355) должны фигурировать не начальные (Vа) обр и (Vк) oбр, а эффективные значения потенциалов электродов, т.е.

(358)

Явления поляризации электродов наблюдаются как в гальванических элементах, так и в электролизерах, т. е. при прохождении через электроды постоянного электрического тока независимо от его происхождения (генерации тока в результате работы гальванического элемента или его подвода от внешнего источника к электролизеру).

е. при прохождении через электроды постоянного электрического тока независимо от его происхождения (генерации тока в результате работы гальванического элемента или его подвода от внешнего источника к электролизеру).

Понятие электрохимической поляризации было введено Э.X. Ленцем (1839 г.). Работы Э.X. Ленца и А.С. Савельева, а затем Н.П. Слугинова (1877-1881 гг.), Р.А. Колли (1878 г.) и других заложили основы теории поляризации электродных процессов.

Поляризация является следствием отставания электродных процессов от перетока электронов в гальваническом элементе. Анодный процесс выхода ионов металла в электролит (Ме n+ → Ме n+ × mН2О) отстает от перетока электронов от анода к катоду, что приводит к уменьшению отрицательного заряда на поверхности электрода и делает потенциал анода положительнее; катодный процесс ассимиляции электронов (D + nе → [Dne]) отстает от поступления на катод электронов, что приводит к увеличению отрицательного заряда на поверхности электрода и делает потенциал катода отрицательнее (рис. 135).

135).

Все это справедливо и для электрохимического коррозионного процесса, протекание которого аналогично работе короткозамкнутого гальванического элемента: возникающий из-за наличия начальной разности потенциалов катодной и анодной реакций Еобр = (Vк) oбр — (Vа) обр процесс электрохимической коррозии сопровождается перетеканием электрического тока от анодных участков к катодным в металле и от катодных участков к анодным в электролите, которое вызывает поляризацию на обоих участках. Эти явления дополнительно тормозят протекание коррозионного процесса.

1) для скорости электрохимического коррозионного процесса можно в общем виде записать следующим образом:

(359)

где R — омическое сопротивление корродирующей системы;

Р — поляризационное сопротивление (сопротивление протеканию элек¬тродных процессов) системы.

Как будет показано в дальнейшем (см. с. 269), уравнение такого вида может быть получено для линейной зависимости электродных поляризаций от плотности коррозионного тока, а для более сложной зависимости уравнения имеют более сложный вид. Кинетику электродных процессов, в том числе и электродных процессов электрохимической коррозии металлов, принято изображать в виде поляризационных кривых, представляющих собой графическое изображение измеренной с помощью описанной в ч.III методики зависимости потенциалов электродов V от плотности тока i = I / S, т.е. V= f(i). На рис. 136 приведены кривые анодной и катодной поляризации металла, характеризующие его поведение в качестве анода и катода коррозионного элемента. Степень наклона кривых характеризует большую (крутой ход) или малую (пологий ход) затрудненность протекания электродного процесса. Количественно это может быть выражено истинной поляризуемостью процесса при данной плотности тока i (в данной точке поляризационной кривой):

с. 269), уравнение такого вида может быть получено для линейной зависимости электродных поляризаций от плотности коррозионного тока, а для более сложной зависимости уравнения имеют более сложный вид. Кинетику электродных процессов, в том числе и электродных процессов электрохимической коррозии металлов, принято изображать в виде поляризационных кривых, представляющих собой графическое изображение измеренной с помощью описанной в ч.III методики зависимости потенциалов электродов V от плотности тока i = I / S, т.е. V= f(i). На рис. 136 приведены кривые анодной и катодной поляризации металла, характеризующие его поведение в качестве анода и катода коррозионного элемента. Степень наклона кривых характеризует большую (крутой ход) или малую (пологий ход) затрудненность протекания электродного процесса. Количественно это может быть выражено истинной поляризуемостью процесса при данной плотности тока i (в данной точке поляризационной кривой):

(360)

(361)

или средней поляризуемостью процесса для данного интервала плотности тока (на данном участке поляризационной кривой):

(362)

(363)

Рис. 136. Кривые анодной и катодной поляризации металла

136. Кривые анодной и катодной поляризации металла

Причины анодной поляризации, т.е. отставания процесса выхода ионов металла в электролит от перетока электронов с анодных участков на катодные, следующие:

1)Замедленность анодной реакции коррозии металла

которая определяется соответствующим значением энергии активации этой реакции Qa, приводит к возникновению электрохимической поляризации (ΔVa)э = x, называемой перенапряжением ионизации металла.

При очень малых значениях анодной плотности тока (ориентировочно при ia < 10-2 А/м2 зависимость перенапряжения ионизации металла от анодной плотности тока может быть выражена линейным уравнением (участок (VMe)обр A на рис. 137):

(ΔVa)э = x = k1ia (364)

где k1 – постоянная, зависящая от материала и состояния поверхности анода, температуры и пр.

Линейная зависимость электрохимической поляризации от плотности от плотности тока при малых значениях последней была впервые установлена А.С. Савельевым (1845 г.).

При плотностях тока, больших, чем примерно 10-2 А/м2, анодная поляризация может быть представлена логарифмическим уравнением (участок АВС на рис. 137):

(ΔVa)э = x = a1lg ia (365)

;где a1 – постоянная, зависящая от материала и состояния поверхности анода, температуры и пр.;

Логарифмическая зависимость электрохимической поляризации от плотности тока при достаточно больших значениях последней была впервые установлена Тафелем для катодного процесса разряда водородных ионов (1900 г.), и уравнение подобного типа называют уравнением Тафеля или тафелевским.

Поляризация, вызываемая перенапряжением ионизации металлов, достигает небольших величин [пологая кривая (VMe)обр ABC на рис. 137], которые максимальны у пассивирующихся металлов группы железа.

137], которые максимальны у пассивирующихся металлов группы железа.

Рис. 137. Анодные поляризационные кривые:

а – в координатах ia – Va; б – в координатах lg ia – Va [(VMe)обр; ABC – перенапряжение ионизации металла;

ВЕ – пассивирование металла; ДEF – перенапряжение анодного выделения кислорода]

Ниже приведены значения перенапряжения ионизации металлов (ΔVa)э = x, В, в растворах соответствующих сернокислых солей при ia = 0,002 А/см2 (по Ньюбери)

| Cd | ………… | 0,00 | Со | ………… | 0,02 | |

| Zn | ………… | 0,01 | Ni | ………… | 1,60 | |

| Сu | . ……….. ……….. | 0,02 | Fe | ………… | 1,66 | |

| Tl | ………… | 0,30 |

А.Н. Фрумкин показал, что чем выше отношение тока обмена I0 к налагаемому току, тем труднее сдвинуть равновесие (275) пропусканием через систему тока и тем ниже поляризация, вызываемая замедленностью электрохимической реакции.

2) Замедленность диффузии ионов металла от поверхности в объем раствора приводит к возникновению концентрационной поляризации анода (ΔVa)конц, которая сравнительно невелика [пологая кривая, аналогичная кривой (VMe)обр ABC на рис. 137], кроме случаев большой активности ионов металла у поверхности.

3) Очень большая замедленность анодной реакции ионизации металла имеет место при возникновении анодной пассивности (см. с. 305). Анодная поляризация металлов в определенных условиях может облегчать переход металлов в пассивное состояние (образование на металле первичных фазовых или адсорбционных защитных пленок), что сопровождается резким торможением анодного процесса с соответствующим самопроизвольным падением плотности тока и значительным смещением потенциала электрода в положительную сторону (участок BE на рис. 137) до значений, достаточных для протекания нового анодного процесса, обычно выделения кислорода [участок EF кривой (Vo2)обр DEF на рис. 137]. Значение этого вида анодной поляризации рассчитать нельзя и его берут обычно из опытных данных.

137) до значений, достаточных для протекания нового анодного процесса, обычно выделения кислорода [участок EF кривой (Vo2)обр DEF на рис. 137]. Значение этого вида анодной поляризации рассчитать нельзя и его берут обычно из опытных данных.

Процессы, уменьшающие анодную поляризацию, называются деполяризационными процессами (например, перемешивание, снижающее концентрационную поляризацию), а вещества, их осуществляющие, — анодными деполяризаторами (например, комплексообразователи NH3CN — и др., сильно понижающие активность простых ионов металлов в растворе вследствие их связывания в труднодиссоциирующие комплексы, или ионы Cl —, затрудняющие наступление анодной пассивности металлов).

Причинами катодной поляризации, т.е. отставания процесса ассимиляции электронов от поступления на катодные участки электронов, являются:

1.Замедленность катодной деполяризационной реакции

D + nе [Dne]

которая определяется соответствующим значением энергии активации этой реакции Qк, приводит к возникновению электрохимической поляризации (ΔVк)э = x называемой перенапряжением реакции катодной деполяризации.

2. Замедленность диффузии деполяризатора из объема электролита к катодной поверхности или продукта катодной деполяризационной реакции в обратном направлении, которая приводит к концентрационной поляризации катода (ΔVк)конц. Более подробно явления катодной поляризации будут рассмотрены ниже для наиболее часто встречающихся катодных процессов кислородной и водородной деполяризации (см. с. 223 и 251).

Глава 2. Электрохимическая кинетика анодных и катодных процессов

Скорость гетерогенной химической реакции на металле в жидкости может быть представлена уравнением общего типа:

v = Skc’ exp(-Q/RT) (369)

где v — скорость реакции;

S — поверхность, на которой протекает реакция;

k — константа скорости реакции;

с’ — поверхностная активность или концентрация реагирующего вещества, т.е. его актив-ность или концентрация в слое жидкости, расположенном на поверхности металла;

Q — энергия (теплота) активации реакции;

R — газовая постоянная;

Т — абсолютная температура.

Если металл погрузить в раствор его соли, то для удельных скоростей (v/S), выражен-ных в единицах соответствующих плотностей тока i, его частных анодной (271) и катодной (272) реакций можно написать следующие уравнения:

(370)

так как aMe или cMe = Const = 1;

(371)

где , как это следует из теории растворов;

с — концентрация ионов металла в объеме раствора;

Ψ1 — потенциал, приходящийся на диффузионную часть двойного электрического слоя;

n — число электронов, принимающих участие в данном элементарном процессе (в нашем случае — валентность ионов металла).

Особенностью электрохимических гетерогенных реакций является зависимость их энергий активации Q, а следовательно, и скорости от потенциала электрода V или его поляризации ΔV, т.е.

Q1 = f(ΔV) и Q2 = f(ΔV) (372)

Нашей задачей является нахождение этих зависимостей.

На рис. 138 приведено изменение потенциальной энергии ионов металла, склонного к самопроизвольному окислению (растворению). На этом рисунке кривые 1 и 2 воспроизводят рис. 107, иллюстрирующий механизм возникновения скачка потенциала на границе металл-электролит за счет окисления и восстановления самого металла. Кривая 1 соответствует моменту погружения металла в раствор его соли, а кривая 2 — моменту установления равновесия. Часть устанавливающегося при этом потенциала металла (Vа)обр относительно раствора, приходящаяся на плотную часть двойного электрического слоя Ψобр, может служить мерой максимальной работы А, совершаемой при переходе 1 г-иона катионов металла в раствор, т.е.

A Ψобр nF (373)

Рис. 138. Схема изменения энергии U катионов металла, склонного к самопроизвольному растворению, при анодной поляризации:

1 — в момент погружения металла в раствор его соли;

2 — в момент установления равновесия;

3 — при анодной поляризации

Анодная поляризация металла, т. е. сдвиг потенциала металла в положительную сторону, когда VMe > (VMe)обр и ΔV > 0, повышает энергетический уровень катионов на поверхности металла и понижает его у катионов, находящихся в растворе на расстоянии δ0 от поверхности металла, как это представлено кривой 3 на рис. 138. Устанавливающийся при этом скачок потенциала, поляризуемого внешним током металла относительно раствора Vа, дает в плотной части двойного слоя скачок Ψ ≠ Ψобр, а совершаемая работа А’ при переходе 1 г-иона катионов металла в раствор будет равна

е. сдвиг потенциала металла в положительную сторону, когда VMe > (VMe)обр и ΔV > 0, повышает энергетический уровень катионов на поверхности металла и понижает его у катионов, находящихся в растворе на расстоянии δ0 от поверхности металла, как это представлено кривой 3 на рис. 138. Устанавливающийся при этом скачок потенциала, поляризуемого внешним током металла относительно раствора Vа, дает в плотной части двойного слоя скачок Ψ ≠ Ψобр, а совершаемая работа А’ при переходе 1 г-иона катионов металла в раствор будет равна

A’ = Ψ nF (374)

где Ψ = Vа — Ψi

При анодной поляризации ΔVа энергетический барьер анодной частной реакции Qа = Q0 уменьшается на величину αA’, а энергетический барьер катодной частной реакции QК = Q0 увеличивается на величину βA’, причем α + β = 1. Множители α и β принято называть коэффициентами переноса (или перехода). Таким образом, можно написать следующие уравнения:

Множители α и β принято называть коэффициентами переноса (или перехода). Таким образом, можно написать следующие уравнения:

Q1 = Q0 — αA’ (375)

Q2 = Q0 — βA’ (376)

или с учетом уравнения (374):

Q1 = Q0 — α⋅Ψ⋅nF (377)

Q2 = Q0 — β⋅Ψ⋅nF (378)

или с учетом уравнения (283):

Q1 = Q0 — α⋅(Vа — Ψ1)⋅nF (379)

Q2 = Q0 — β⋅(Vа — Ψ1)⋅nF (380)

Чтобы перейти от потенциала поляризуемого металла Vа относительно раствора (потенциал которого в середине условно принимается равным нулю)

Vа = (Vа)обр + ΔV (381)

к электродному потенциалу металла VMe, т. е. измеренному относительно стандартного водородного электрода

е. измеренному относительно стандартного водородного электрода

VMe = (VMe)обр + ΔV (382)

можно написать следующее уравнение:

Vа = (Vа)обр + ΔV + Const (383)

где Const = -V(0) — потенциал нулевого заряда металла, измеренный относительно того же электрода сравнения [см. уравнение (293)].

При подстановке уравнения (383) в уравнения (379) и (380) получим

Q1 = Q0 — α⋅{(VMe)обр + ΔV — Ψ1}⋅nF + β⋅nF⋅Const (384)

Q2 = Q0 — β⋅{(VMe)обр + ΔV — Ψ1}⋅nF + β⋅nF⋅Const (385)

Таким образом, величины Q1 и Q2 зависят от потенциала металла VMe = (VMe)обр + ΔV и строения двойного электрического слоя на границе металл-раствор, так как Q1 и Q2 = f(Ψ1), а Ψ1 определяется строением двойного электрического слоя.

Подставляя уравнения (384) и (385) соответственно в уравнения (370) и (371), получаем

(386)

(387)

где Q0 и члены, содержащие const, вошли в новые постоянные K1 и K2.

Для катодной поляризации металла, т.е. при сдвиге потенциала металла в отрицательную сторону, когда VMe < (VMe)обр и ΔV < 0, могут быть получены аналогичным образом следующие уравнения с учетом, что работа восстановления А’ отрицательна:

Q1 = Q0 + (-αA’) = Q0 — αA’ = Q0 — α⋅Ψ⋅nF = Q0 — α(Va — Ψ1)⋅nF (388)

Q2 = Q0 — (-βA’) = Q0 + βA’ = Q0 — β⋅Ψ⋅nF = Q0 — β(Va — Ψ1)⋅nF (389)

что снова приведет нас к уравнениям (386) и (387).

Уравнения (386) и (387) справедливы для любого окислительно-восстановительного электрода и показывают зависимость скоростей электродных процессов от потенциала и строения двойного электрического слоя. При этом видно, что на скорость электродного процесса оказывает влияние только часть общего скачка потенциала, приходящаяся на плотную часть двойного электрического слоя (т.е. на зону, где протекает электрохимическая реакция), Ψ = (VMe)обр + ΔV — Ψ1.

Величины коэффициентов переноса α и β < 1, а их сумма α + β = 1. Во многих случаях α = β = 0,5. Если концентрация раствора достаточно велика, то Ψ1 ≈ 0, a Va ≈ Ψ, и уравнения (386) и (387) упрощаются. При любом значении потенциала металла VMe и имеют определенную величину:

1) если VMe = (VMe)обр, т.е. ΔV = 0, то и коррозии нет;

2) если VMe ≠ (VMe)обр, если VMe > (VMe)обр, т. е. ΔV > 0, то и идет окисление (растворение) металла; если VMe < (VMe)обр, т.е. ΔV < 0, то и идет восстановление (осаждение) ионов металла;

е. ΔV > 0, то и идет окисление (растворение) металла; если VMe < (VMe)обр, т.е. ΔV < 0, то и идет восстановление (осаждение) ионов металла;

3)при достаточно больших ΔV или

Глава 3. Уравнения поляризационных кривых

На рис. 139 сплошными линиями нанесены зависимости (386) и (387), т.е. частные анодная и катодная поляризационные кривые, а пунктирной линией — суммарная поляризационная кривая, которая пересекает ординату в точке VMe = (VMe)обр, когда . Правая ветвь этой кривой, т.е. ia = f(V), соответствует разности , а левая, т.е. iК = f(V), — разности .

Для упрощения уравнений примем Ψ1 ≈ 0.

Для достаточно больших значений поляризаций ΔV (когда , и ) можно написать следующие уравнения суммарной поляризационной кривой:

(390)

(391)

где члены, содержащие (VMe)обр, введены в новые постоянные K1 и K20.

Рис. 139. Поляризационные кривые

Рис. 140. Поляризационная кривая в координатах lg i – ΔV

Если уравнение (390) прологарифмировать:

и решить относительно поляризации, т.е. ΔV, получим

или, принимая

получим уравнение, совпадающее с эмпирическим уравнением (365):

ΔVa = a1 + b1log ia (391 а)

Так же может быть получено уравнение для катодной ветви суммарной поляризационной кривой:

или, принимая

получим уравнение, аналогичное уравнению (365):

ΔVK = a2 + b2log ik (391 б)

Уравнения (391 а) и (391 б) в координатах ΔV = f(log i) дают прямую линию (рис. 140), у которой tg α = β. Численное значение коэффициента b при α = β = 0,5 и 25 °С получаем из уравнения

140), у которой tg α = β. Численное значение коэффициента b при α = β = 0,5 и 25 °С получаем из уравнения

(392)

По опытному значению коэффициента b уравнений (391 а) и (391 б) можно, пользуясь уравнением (392), составить суждение о величине n, т.е. числе электронов, принимающих участие в элементарном процессе, ответственном за перенапряжение данного электрохимического процесса.

Для малых значений поляризаций ΔV, когда величиной обратной частной реакции пренебрегать нельзя, можно написать следующие уравнения суммарной поляризационной кривой:

(393)

(394)

Учитывая, что в условиях равновесия (когда ΔV = 0) ia = ik = i0, можно написать

(395)

(396)

Заменяя соответствующие уравнениям (395) и (396) части уравнений (393) и (394) на i0, получаем

(397)

(398)

Разлагаем экспоненты уравнений (397) и (398) в ряд, ограничиваясь двумя первыми членами ряда (что вследствие малости величины ΔV не вносит большой погрешности):

(399)

(400)

где α + β = 1

Решая уравнения (399) и (400) относительно ΔV, находим

(401)

(402)

т. е. теоретические уравнения совпадают с эмпирическим уравнением (364) для малых поляризаций (низких ia или ik).

е. теоретические уравнения совпадают с эмпирическим уравнением (364) для малых поляризаций (низких ia или ik).

Из уравнений (401) и (402) следует, что чем меньше ток обмена i0 данной электрохимической реакции, тем больше электрохимическая поляризация ΔV.

Глава 4. Диффузионная кинетика и концентрационная поляризация

Электродные процессы электрохимической коррозии металлов обязательно включают в себя, как всякий гетерогенный процесс, помимо электрохимической реакции, стадии массопереноса, осуществляемые диффузией или конвекцией: отвод продукта анодного процесса (ионов металла) от места реакции — поверхности металла, перенос частиц деполяризатора катодного процесса к поверхности металла и отвод продуктов катодной деполяризационной реакции от места реакции — поверхности металла в глубь раствора и т.п. Суммарная скорость гетерогенного процесса определяется торможениями его отдельных стадий. Если, однако, торможение одной из последовательных его стадий значительно больше других, то суммарная скорость процесса определяется в основном скоростью этой наиболее заторможенной стадии. В коррозионных процессах довольно часты случаи диффузионного или диффузионно-кинетического контроля, т.е. значительной заторможенности стадий массопереноса. В связи с этим диффузионная кинетика представляет теоретический и практический интерес.

В коррозионных процессах довольно часты случаи диффузионного или диффузионно-кинетического контроля, т.е. значительной заторможенности стадий массопереноса. В связи с этим диффузионная кинетика представляет теоретический и практический интерес.

4.1 Диффузионная кинетика в приэлектродном неподвижном слое

А.Н. Щукарев (1896 г.) на примере простейшей диффузионной кинетики растворения твердых тел в жидкостях сформулировал закон:

m = k(cн — c0)S (403)

где m — количество вещества, растворяющееся в единицу времени;

сн — концентрация насыщенного раствора;

с0 — фактическая концентрация раствора в данный момент времени;

S — величина поверхности растворяющегося тела;

k — коэффициент пропорциональности.

В дальнейшем было показано, что коэффициент k пропорционален коэффициенту диффузии вещества в жидкости kД, так что уравнение (403) для m может быть записано, по Нернсту (1904 — 1905 гг. ), в виде

), в виде

(404)

где δ — постоянная.

Согласно теории Нернста, к поверхности твердого тела прилегает тонкий слой неподвижной жидкости толщиной , в котором происходит диффузия растворяющегося вещества. За пределами этого слоя движение жидкости, увлекающей растворенное вещество, приводит к поддержанию постоянства концентрации во всем остальном объеме раствора. Толщина δ получила название толщины диффузионного слоя Нернста. Она зависит только от скорости перемещения диффундирующего вещества

δ = 1 / v n (405)

где v — скорость движения жидкости; n = 1/2 ÷ 1.

Распределение концентраций в диффузионном слое имеет линейный характер (рис. 141).

Рис. 141. Зависимость скорости движения жидкости v и концентрации раствора с от расстояния (по Нернсту)

В обычных условиях перемешивания δ = 10-2 — 10-3 см, что соответствует десяткам тысяч молекулярных слоев. Такой слой не может удерживаться молекулярными силами. Кроме того, прямые опыты показали, что на расстояниях порядка 10-5 см от твердой стенки наблюдается движение жидкости, а следовательно, линейный закон распределения концентрации теряет свое обоснование. Теория Нернста не позволяет оценить значение потока m теоретически, так как толщина δ в ней не вычисляется, поэтому теория является только качественной, а не количественной. Уравнение (404) позволяет найти значение δ, исходя из известных величин m, концентраций cн и c0 и известного коэффициента диффузии kД, а затем производить количественные расчеты.

Такой слой не может удерживаться молекулярными силами. Кроме того, прямые опыты показали, что на расстояниях порядка 10-5 см от твердой стенки наблюдается движение жидкости, а следовательно, линейный закон распределения концентрации теряет свое обоснование. Теория Нернста не позволяет оценить значение потока m теоретически, так как толщина δ в ней не вычисляется, поэтому теория является только качественной, а не количественной. Уравнение (404) позволяет найти значение δ, исходя из известных величин m, концентраций cн и c0 и известного коэффициента диффузии kД, а затем производить количественные расчеты.

Скорость диффузии в приэлектродном слое в направлении х, нормальном к поверхности электрода, дается первым законом Фика:

(406)

где — градиент концентрации;

S = SMe — сечение потока диффузии, равное площади электрода.

Учитывая, что , и полагая S = 1 см2, можно получить удельную скорость диффузии:

(407)

Если принять, по Нернсту, линейное изменение концентрации, можно уравнение (407) записать следующим образом:

(408)

Рис. 142. Распределение эквивалентной концентрации катионов (ck), анионов (ca) и электролита в целом с вблизи поверхности электрода

142. Распределение эквивалентной концентрации катионов (ck), анионов (ca) и электролита в целом с вблизи поверхности электрода

При толщине диффузионного слоя δ (расстояние, на котором с претерпевает линейное изменение от c0 до с — рис. 142) и разности концентраций c0 — c, предполагая молекулярную диффузию в слое толщиной δ и конвективный перенос в остальном объеме электролита, получим следующее уравнение:

(409)

Если m — число грамм-ионов, перенесенных диффузией к (или от) 1 см2 поверхности электрода, то для плотности тока, которая может поддерживаться диффузией, можно написать следующее уравнение:

(410)

где n — число электронов на одну частицу, молекулу или ион реагирующего вещества, исчезающих (или освобождающихся) при электродном процессе.

Если в это уравнение подставить значение dm/dx из уравнения (409), получим

(411)

При выводе уравнения (411) предполагали, что вещество, в том числе и ионы, подводится к электроду только диффузией; однако часть ионов может доставляться к электроду нормальным процессом переноса в электрическом поле — миграцией. Если, например, n+ — число переноса разряжающегося катиона в пределах диффузионного слоя, то удельная скорость, с которой ионы подводятся миграцией к электроду, равна n+i/nF. В стационарном состоянии скорость переноса ионов равна сумме скоростей диффузии и миграции, так что

Если, например, n+ — число переноса разряжающегося катиона в пределах диффузионного слоя, то удельная скорость, с которой ионы подводятся миграцией к электроду, равна n+i/nF. В стационарном состоянии скорость переноса ионов равна сумме скоростей диффузии и миграции, так что

откуда

(411 а)

Заменив множитель в уравнении (411 а) на k, получим i = k(c0 — с).

Наибольший (предельный) диффузионный ток наблюдается, когда с ≈ 0 (например, когда каждый приближающийся к электроду ион немедленно вступает в электрохимическую реакцию):

(412)

или для ионов (например, катионов), переносимых, помимо диффузии, частично и миграцией:

(412 а)

где iД — предельная диффузионная плотность тока.

При проведении расчетов по диффузионной кинетике особое внимание следует обратить на соответствие размерности всех входящих в уравнение величин, в частности, на размерность концентрации, которая при размерности kД см2/с, δ см должна быть выражена в г-моль или г⋅ион/см3.

Конвективная диффузия (диффузия в движущейся жидкости)

Движение жидкости относительно электрода стабилизирует толщину диффузионного слоя δ и делает ее меньше, что соответствует конвективной диффузии, т.е. диффузии в движущейся жидкости. Увеличение скорости перемещения жидкости приводит к ускорению диффузии. Теория диффузии в движущейся жидкости разрабатывалась в работах ряда исследователей (Д.А. Франк-Каменецкого, Эйкена, В.Г. Левича) и была сформулирована В.Г. Левичем[7 сноска.

Из гидродинамики известно, что скорость жидкости, обтекающей твердую поверхность, только в непосредственной близости от нее равна нулю, а далее постепенно возрастает и достигает величины, свойственной потоку жидкости (рис. 143). Этот слой жидкости с постепенно нарастающей от нуля до v0 скоростью движения, толщиной П, называют граничным слоем Прандтля.

Из гидродинамической теории следует, что толщина граничного слоя Прандтля зависит от скорости движения жидкости относительно твердого тела v0 и кинематической вязкости жидкости v . Кроме того, эта толщина зависит от расстояния рассматриваемой точки х от точки набегания струи на плоский электрод (рис. 144). По мере увеличения этого расстояния х толщина П возрастает, согласно уравнению

Кроме того, эта толщина зависит от расстояния рассматриваемой точки х от точки набегания струи на плоский электрод (рис. 144). По мере увеличения этого расстояния х толщина П возрастает, согласно уравнению

(413)

до какого-то расстояния х, после чего она стабилизируется т.е. П = Const.

Рис. 143. Распределение скорости движения жидкости вблизи поверхности твердого тела

Рис. 144. Изменение толщины граничного слоя Прандтля вдоль поверхности пластинки, обтекаемой жидкостью

Перенос вещества в движущейся жидкости обусловлен двумя разными механизмами:

1) при наличии разности концентраций в жидкости возникает молекулярная диффузия, т.е. самопроизвольное выравнивание концентрации;

2) частицы растворенного в жидкости вещества увлекаются последней в процессе ее движения (конвекции) и переносятся вместе с ней.

Совокупность обоих этих процессов называют конвективной диффузией вещества в жидкости.

На рис. 145 показаны конвекционные потоки, возникающие в называемой обычно неподвижной (неперемешиваемой) теплой воде вследствие охлаждения последней возле стенок сосуда, что делает ее более тяжелой и заставляет опускаться вниз, а на ее место поступает более теплая вода из центральной части сосуда. Это самоперемешивание неподвижной жидкости можно наблюдать, если в ней имеются пылинки или другие мелкие частицы (например, волоски ваты) при пропускании через сосуд яркого света, например солнечного. При приближении температуры общей массы воды к комнатной эти конвекционные потоки ослабевают, но поддерживаются за счет охлаждения воды ее испарением с поверхности (скрытая теплота испарения воды Qисп = 539 кал/г). Если в сосуде не вода, а раствор, то вследствие испарения воды с поверхности происходит дополнительное (помимо охлаждения) утяжеление его поверхностного слоя в результате изменения концентрации, сопровождающееся опусканием вниз. Все это снижает воспроизводимость результатов опытов по диффузии в неподвижных растворах из-за непостоянства толщины граничного слоя Прандтля жидкости у поверхности твердого тела (электрода) и толщины части ее, называемой диффузионным слоем.

Все это снижает воспроизводимость результатов опытов по диффузии в неподвижных растворах из-за непостоянства толщины граничного слоя Прандтля жидкости у поверхности твердого тела (электрода) и толщины части ее, называемой диффузионным слоем.

Более воспроизводимые результаты получаются для перемешиваемой с определенной контролируемой скоростью жидкости и, в частности, для вращающегося дискового электрода, для которого и была в первую очередь сформулирована теория конвективной диффузии.

Рис. 145. Конвекционные потоки в неподвижной теплой воде

Рис. 146. Распределение концентрации и касательная слагающая скорости движения жидкости у поверхности твердого тела

В объеме жидкого электролита с постоянной концентрацией перенос вещества осуществляется конвекцией, т.е. движением жидкости. При наличии градиента концентрации в слое жидкости становится возможным перенос молекулярной диффузией.

Таким образом, в граничном слое Прандтля при наличии в нем градиента концентрации массоперенос осуществляется двумя разными параллельно протекающими путями. Суммарная скорость процесса массопереноса определяется скоростью протекания каждого элементарного процесса переноса. Если, однако, торможение одного из этих параллельных процессов значительно меньше торможения другого, то суммарная скорость массопереноса определяется в основном скоростью этого наименее заторможенного, т.е, быстрого, процесса переноса. Скорость конвективного массопереноса в граничном слое Прандтля снижается по мере уменьшения скорости движения v в нем жидкости (см. рис. 143) и его роль в определении суммарной скорости массопереноса тоже уменьшается, а роль молекулярной диффузии возрастает. Начиная с какого-то расстояния от твердой поверхности δ молекулярный перенос вещества становится преобладающим по сравнению с конвективным переносом, который преобладает в части слоя Прандтля (П — δ).

Таким образом, диффузионный слой, являющийся частью слоя Прандтля, не неподвижный, а движущийся с уменьшающейся до нуля скоростью, но массоперенос в нем осуществляется в основном за счет молекулярной диффузии, которая значительно превосходит массоперенос за счет конвекции (движения) жидкости, т. е. это область наиболее резкого изменения концентрации вещества (рис. 146).

е. это область наиболее резкого изменения концентрации вещества (рис. 146).

Теория конвективной диффузии учитывает молекулярную диффузию, идущую как поперек слоя, так и в тангенциальном направлении, вдоль него, и дает для толщины диффузионного слоя следующее уравнение:

(414)

где Рr = v/kД — безразмерное число Прандтля, которое у воды и сходных с ней жидкостей равно примерно 103, а в вязких жидкостях достигает значения порядка 106 и более.

Таким образом, при Рr ≈ 103 толщина диффузионного пограничного слоя составляет примерно десятую часть слоя Прандтля. Поэтому, как следует из теории, касательная, слагающая скорости движения жидкости на границе диффузионного пограничного слоя составляет около 10 % значения скорости движения жидкости вдали от твердой поверхности.

Комбинируя уравнения (413) и (414), получаем

(415)

Расчеты показывают, что в пределах диффузионного пограничного слоя концентрация раствора быстро изменяется (см. рис. 146). В первом приближении закон изменения концентрации можно считать линейным (т.е. ~ dc/dx = Δс/δ). Поэтому уравнение для диффузионного потока m на единицу поверхности электрода можно приближенно представить в следующем виде:

рис. 146). В первом приближении закон изменения концентрации можно считать линейным (т.е. ~ dc/dx = Δс/δ). Поэтому уравнение для диффузионного потока m на единицу поверхности электрода можно приближенно представить в следующем виде:

(416)

т.е. в таком же виде, как и в теории Нернста [уравнение (404)], но δ в нем является вполне определенной функцией свойств жидкости и скорости ее движения, а также коэффициента диффузии, т.е. зависит от природы диффундирующего вещества. В случае, когда диффундирует одновременно несколько веществ, при данных условиях перемешивания одновременно существует несколько пограничных слоев. Кроме того, по зависимости δ от kД (414) диффузионный поток пропорционален не kД, а kД2/3.

При зависимости коэффициента диффузии от кинематической вязкости

(416)

диффузионный поток данного сорта частиц в растворах с различной вязкостью изменяется как l/v5/6. Зависимость диффузионного потока m от температуры дается уравнением

Зависимость диффузионного потока m от температуры дается уравнением

(417)

где Qv — энергия активации для вязкости жидкости.

Соответственно температурная зависимость δ дается уравнением

(418)

а зависимость толщины слоя Прандтля П от угловой скорости вращения ω дискового электрода — уравнением

(419)

Уравнения для смешанной кинетики (диффузионно-кинетического контроля процесса) имеют более сложный вид.