|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Органы управления экскаватором-погрузчиком. Управление экскаватором

Управление одноковшовым экскаватором

Строительные машины и оборудование, справочник

Категория:

Одноковшовые строительные экскаваторы

Управление одноковшовым экскаватором

Управление одноковшовым экскаваторомНа экскаваторах применяются различные системы управления, которые по способу передачи энергии к исполнительному механизму разделяются на рычажные с механическими сервомеханизмами, гидравлические, пневматические и комбинированные (электрогидравлическое, электропневматическое и др.).

В процессе работы машинисту экскаватора приходится выполнять большое количество различных движений. При напряженной работе общее число включений может достигать 4000 в час. Это предъявляет высокие требования к системам управления одноковшовых экскаваторов. Для того чтобы машинист смог обеспечить наибольшую производительность экскаватора, необходимо, чтобы управление им было легким, быстро и тонко реагирующим на команды, посылаемые машинистом.

В связи с этим к системе управления одноковшовым экскаватором предъявляются следующие требования:1) малые усилия на рычагах и педалях управления;2) мгновенность действия;3) плавность включения;4) простота и надежность регулирования;5) надежность действия при температурах от +50 до —50°;6) наибольшее применение элементов автоматики.

Указанным требованиям удовлетворяют далеко не все и не в полной мере существующие системы управления. Выбор системы управления производится в зависимости от типа привода, мощности экскаватора, надежности действия, удобства эксплуатации и т. п.

Ручное рычажное управление тормозами, муфтами и рабочими органами применяется в экскаваторах с одномоторным приводом, с ковшами емкостью до 0,4 мг. При большей емкости ковша резко возрастают необходимые усилия на рычагах управления, чувствительность управления ухудшается, а детали управления приобретают значительные размеры.

Достоинствами этого управления являются простота конструкции, высокая чувствительность и возможность обеспечения любой плавности включения. Однако такая система имеет много тяг, рычагов и шарнирных соединений, что усложняет эксплуатацию.

Основной недостаток ручного рычажного управления — необходимость приложения значительных усилий, что ухудшает условия труда машиниста и быстро его утомляет. Для уменьшения усилия на рычагах применяют механические усилители (сервомоторы), с помощью которых используется сила трения во вспомогательных фрикционных парах. Сервомоторы обычно устанавливают только на основных фрикционных муфтах включения (подъема, тяги, напора и поворота).

В силу указанных недостатков этот вид управления в настоящее время вытесняется гидравлическим и пневматическим.

Гидравлическая система управления развилась за последние годы и находит широкое применение на экскаваторах с одномоторным приводом. Достоинством этой системы является ее компактность, отсутствие сложных рычажных систем, возможность передачи усилий к удаленным точкам по трубам небольшого сечения.

Гидравлическая система управления в основном состоит из: а) лопастного насоса высокого давления, приводимого в действие от двигателя экскаватора и обеспечивающего циркуляцию жидкости в гидросистеме; б) аккумулятора с фильтром, баком для масла и клапанами для поддержания постоянного давления в гидросистеме; аккумулятор служит временным напорным резервуаром при включении насоса; в) поста управления с распределительным и возвратным коллекторами и золотниками управления; г) гидроцилиндров, укрепленных на исполнительных механизмах машины и предназначенных для их включения и отключения; д) трубопровода и соединительной арматуры.

Гидравлическое управление на экскаваторах может быть выполнено по безнасосной или насосной системе.

Безнасосные системы не дают существенного уменьшения усилий на рычагах и педалях по сравнению с усилиями при механической рычажной системе. Однако использование высокого Давления позволяет выполнить все основные детали и узлы небольшими по размерам и устранить системы рычагов. При безнасосной гидравлической системе усилие от руки или ноги машиниста передается исполнительному механизму не шарнирно-рычажной передаче, а жидкостью — маслом, заполняющим два цилиндра и соединяющую их трубку. Система целесообразна для малых моделей и рациональна для управления тормозами экскаваторов с ковшом емкостью до 1 мг, на которых для остальных движений применено гидравлическое насосное управление.

Насосные гидравлические системы управления принципиально отличаются от безнасосных тем, что необходимое усилие здесь создается насосом, подающим масло под давлением в исполнительный цилиндр. Усилие на рукоятках управления незначительное, так как машинист перемещает лишь золотники распределительного устройства, соединяющие исполнительные цилиндры с насосом или со сливным баком (при выключении).

Существенным недостатком гидравлических насосных систем управления является резкость включения механизмов, вследствие чего они испытывают большие динамические нагрузки.

Часто на одном и том же экскаваторе применяют гидравлические системы одновременно. При этом безнасосная система используется для управления тормозами главной лебедки, где требуется высокая чувствительность, а насосная — для управления остальными механизмами. Примером такого решения может служить система управления экскаватором, приведенная на рис. 131.

Тормоза главной лебедки затормаживаются при нажатии на педали. В этом случае поршень цилиндра перемещается и перегоняет масло в тормозной цилиндр, поршень которого, передвигаясь влево, через рычаг затягивает ленту тормоза. При отпускании педали пружина возвращает ее в исходное положение, а пружина растормаживает тормоз и, возвращая поршень цилиндра в исходное положение, перегоняет масло обратно в цилиндр.

Остальные фрикционы и тормоза имеют насосную систему управления. Лопастной насос засасывает масло из бака по трубке и нагнетает его по трубке в распределительную головку бака и далее но трубке в гидроаккумулятор. Когда производительность насоса превышает расход масла из гидроаккумулятора, «оршень, сжимая пружину, поднимается и в крайнем верхнем положении шток открывает сливной клапан: масло из трубки направляется в бак. Чтобы при этом не падало давление в аккумуляторе, поставлен обратный клапан.

Из аккумулятора масло через фильтр по трубопроводу идет в распределительный коллектор, находящийся на пульте управления. Пульт управления имеет четыре рукоятки, каждая из которых управляет двумя золотниками.

Включение фрикционов и реверса механизма поворота производится следующим образом. Поворот рукоятки по часовой стрелке вызывает перемещение вправо золотника, масло из коллектора поступает в трубопровод и по нему в цилиндр, который и включает фрикцион.

Рис. 131. Схема гидравлической системы управления экскаватором

Как только рукоятка будет поставлена снова в вертикальное положение, золотник отойдет влево, под действием пружины (не показанной на схеме) отключит трубопровод от напорной магистрали и соединит его со сливной магистралью, по которой масло из цилиндра будет стекать в бак. Фрикцион под действием пружины при этом включится. Поворот рукоятки против часовой стрелки вызывает перемещение золотника и включение фрикциона.

Остальные фрикционы и тормоза включаются таким же образом. На схеме показаны тормоз поворотного механизма, фрикционы и главной лебедки, фрикцион возвратного движения напорного механизма, тормоз стреловой лебедки, механизм открывания днища ковша.

Пневматическая (воздушная) система управления применяется на экскаваторах различных мощностей. При этой системе обеспечивается наибольшая плавность включения, большой запас энергии при неработающем двигателе и возможность наиболее простой блокировки механизмов. Однако ввиду того, что давление воздуха в системе не превышает 0,8—1 Мн/м2 (8— 10 кГ/см2), рабочие цилиндры имеют большие размеры и вес. Это существенный недостаток системы.

Пневматические системы могут быть с ручным и электромагнитным управлением золотниками. Основными элементами пневматического управления являются компрессор, масловодоотде-литель, ресивер, регулятор давления. По принципу действия пневматические системы не отличаются от гидравлических, поскольку у них вместо масла работу в цилиндрах выполняет сжатый воздух, поступающий от компрессора. Принципиальная схема пневматической системы управления экскаватора приведена на рис. 132.

Сжатый воздух от компрессора проходит через маслосборник, обратный клапан и трубопроводы в резервуары. Пневматическая система обслуживает рабочие цилиндры тормозов: подъемной лебедки (первая секция), поворотных редукторов (вторая секция), напорного механизма (третья секция). Кроме того, сжатый воздух подводится для питания пневматического гудка и пневмоинструмента. Перед тем, как попасть в рабочие цилиндры, воздух проходит через сборник конденсата и через электропневматическяи распределитель. Редукционный клапан служит для понижения давления с 500—700 кн/м2 (5— 7 ат) до 200 кн/м2 (2 ат).

Электрическая система управления применяется на экскаваторах с многомоторным приводом, причем все управление механизмами сводит к управлению электродвигателями. Ввиду того, что управление муфтами и тормозами экскаватора требует больших тяговых усилий при значительном ходе якоря электромагнита, последние получаются весьма тяжелыми, и поэтому электрическое управление муфтами и тормозами имеет ограниченное применение. Достоинством электрической системы управления является простота устройства пульта управления и простая прокладка проводов, нечувствительность к утечкам и надежность действия при любых рабочих температурах.

Комбинированные системы управления применяются с тем, чтобы сочетать положительные свойства обеих систем и освободиться от их недостатков.

Рис. 132. Принципиальная схема пневматической системы управления

Так, например, на некоторых малых моделях экскаваторов при помощи рычажной системы управляют всеми механизмами, расположенными на платформе, а посредством пневматической — механизмами на ходовой тележке. При помощи электрогидравлической системы управления осуществляется управление тормозом ходового механизма и механизмом переключения зубчатых муфт гусениц экскаватора. Электропневматическое управление применяется на всех мощных отечественных экскаваторах.

Читать далее: Эксплуатация одноковшовых экскаваторов

Категория: - Одноковшовые строительные экскаваторы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Управление экскаваторами при работе и передвижении

Строительные машины и оборудование, справочник

Категория:

Эксплуатация экскаваторов

Управление экскаваторами при работе и передвижении

Управление экскаваторами при работе и передвиженииУправление экскаваторами непрерывного действия при передвижении не отличается от управления базовыми тракторами как по последовательности включения, так и по характеру управления.

Некоторые особенности вносит наличие навесного или полуприцепного рабочего оборудования, которое уменьшает маневренность, ухудшает проходимость, требует повышенного внимания при движении по кривой, косогорам, скользкой дороге. Поэтому своим ходом экскаваторы непрерывного действия транспортируют лишь на небольшие расстояния в пределах рабочей зоны или рабочей площадки, а на большие расстояния их перевозят на трейлерах или по железной дороге. Исключение составляют лишь машины на базе пневмоколесных тракторов, имеющие хорошие мобильность и маневренность и предназначенные для механизации рассредоточенных работ.

Экскаваторы непрерывного действия работают на подготовленной трассе. До начала экскаваторных работ поверхность трассы расчищают и планируют на ширину, обеспечивающую свободный проход экскаватора. Если необходимо соблюдать заданный уклон дна траншеи или канала, то трассу нивелируют, разбивают на пикеты и применяют специальные устройства для контроля уклона дна траншеи.

Экскаватор устанавливают по оси траншеи или канала, регулируют рабочее оборудование на заданную глубину и начинают разработку грунта. Заглубляют (зарезают) рабочий орган путем плавного периодического опускания (или подачи) при движущемся экскаваторе и работающем конвейере. Заглубление производят, как правило, на небольшой скорости, оптимальную рабочую скорость устанавливают после достижения рабочим органом проектного положения.

Начинают разрабатывать траншеи и каналы с низких отметок профиля, чтобы обеспечить сток грунтовых и поверхностных вод. При наличии коллекторной сети прокладку траншей под дренаж начинают от коллектора.

Для сохранения надлежащего направления по оси движения экскаватора выставляют вешки, причем на поворотах у основания вешек забивают колышки, на которых указывают угол поворота, начало и конец кривой. Машинист выдерживает заданное направление движения экскаватора, совмещая визуально визирки, имеющиеся на пробке радиатора (или на капоте двигателя) и на переднем стекле кабины, с вешками, установленными по трассе.

В районах действия сильных ветров отвал грунта размешают с подветренной стороны, а в местностях с поперечным уклоном — с нагорной стороны траншеи.

При работе на косогорах и подъемах тщательно наблюдают за нагревом двигателя, а также подшипников коробок передач и редукторов, так как в этом случае ухудшаются условия смазывания. При проходе криволинейного участка трассы постепенно разворачивают машину, чтобы к концу участка выйти на заданное направление. Во время работы траншейного экскаватора по кривой постоянно наблюдают за рабочим органом, чтобы он резко не разворачивался и не упирался зачистным устройством в стенку траншеи.

Для достижения наибольшей производительности экскаватора работают на наибольших возможных рабочих скоростях, допускаемых категорией грунта и параметрами забоя. Правильность выбора рабочих скоростей определяют по работе двигателя и заполнению ковшей грунтом. Двигатель должен работать ровно, без перебоев и не перегреваться. При перегрузке двигатель перегревается, снижает частоту вращения, работает неритмично. В этом случае останавливают экскаватор, дают остыть двигателю и затем продолжают работу на меньшей скорости.

Во время работы следят за рабочим органом. При выходе из забоя ковши должны быть заполнены грунтом, но грунт не должен пересыпаться из ковша в ковш и траншею. При переполнении ковшей уменьшают рабочие скорости. При завале грунтом рабочий орган очищают путем работы без подачи.

Одним из важных факторов, влияющих на производительность экскаватора, является состояние режущих элементов. При затупившихся резцах, скребках или зубьях повышается сопротивление копанию, что создает дополнительную нагрузку на механизмы экскаватора. Затупившиеся режущие элементы экскаватора следует своевременно заменять.

Особую осторожность проявляют при работе в грунтах с каменистыми включениями, так как в этих условиях режущие элементы изнашиваются особенно интенсивно.

В случае попадания рабочего органа на труднопреодолимое препятствие и пробуксовывания муфты предельного момента немедленно останавливают работу экскаватора, подают его назад, осматривают рабочий орган и забой и, если препятствие непреодолимо, обходят его с поднятым рабочим органом. Если муфта предельного момента не сработала, немедленно выключают муфту сцепления и тем самым останавливают машину. Продолжать работу можно только после устранения причины стопорения рабочего органа и регулирования муфты предельного момента. Рассмотрим особенности управления наиболее распространенным» экскаваторами непрерывного действия.

Цепной траншейный экскаватор ЭТУ-354А. Все переключения шестерен и кулачковых муфт производят только при выключенной муфте сцепления двигателя. Исключение составляет лишь рычаг, которым включают рабочий ход экскаватора при включенной муфте сцепления.

Для транспортного передвижения экскаватора выполняют следующее:— ручкой фиксируют рычаг подъема и опускания рабочего органа в положении «закрыто»;— рычаг устанавливают в положение переднего или заднего хода в зависимости от необходимого направления движения машины; — рычагами включают одну из восьми скоростей; — рычагом 1 включают транспортный ход;— заданное направление движения выдерживают рычагами управления бортовыми фрикционами.

При переводе экскаватора на рабочий ход пользуются теми же рычагами и в той же последовательности, но рычаг устанавливают в положение рабочего хода.

Заглубление рабочего органа и разработку грунта выполняют в такой последовательности;— приводят в движение конвейер и ковшовую цепь, для чего рычаг переводят вправо или влево (в зависимости от расположения отвала грунта), а рычаг — на себя;— ручку устанавливают в положение «Открыто» и движением рычага от себя опускают рабочей орган и заглубляют его з грунт;— при достижении рабочим органом заданной глубины траншеи рычаг переводят в нейтральное положение и включают рычагом рабочий ход;— изменение глубины траншеи при необходимости в процессе работы производят выглублением или заглублением рабочего органа рычагом.

Реверсируют ковшовую цепь установкой рычага в положение «Рабочий ход задний», а рычага в положение «Включен». Следует иметь в виду, что при таком положении рычагов установка рычага 8 должна быть противоположной указанному на табличке, т. е. для подъема рабочего органа рычаг 8 устанавливают в положение «Опускание».

Для перевода экскаватора в транспортное положение:— поднимают рабочий орган до положения, при котором стрелка у опорного ролика будет находиться напротив метки на раме, и запирают рычаг включения механизма подъема рабочего органа;— отсоединяют болт, скрепляющий раму конвейера, с помощьк лебедки поднимают ее в вертикальное положение и закрепляют к раме экскаватора планками.

Роторные траншейные экскаваторы типа ЭР-7.

При транспортных переездах передняя часть рабочего органа должна быть поднята вверх (рычаг 11—1) и зафиксирована (рычаг 10), а задняя — опираться на колесо.

Зачистной щит поднимают в верхнее положение.

Для передвижения на транспортном ходу: — рычагом выключают муфту сцепления; — рычаг устанавливают в нейтральное положение;— рычаг переключения скоростей дополнительной коробки устанавливают в нейтральное положение и выключают рычаг включения рабочего хода экскаватора;— рычаг переключения скоростей тракторной коробки устанавливают в положение требуемой скорости;— рычаг реверса устанавливают в необходимое положение; — рычагом увеличивают подачу топлива и плавно включают муфту сцепления рычагом.

Экскаватор имеет пять транспортных скоростей вперед и четыре назад. Движение назад разрешается только на 1-й скорости, использование 4-й и 5-й скоростей допускается только при движении вперед по ровной мягкой дороге. Не разрешается передвижение при полувключенной муфге сцепления, так как это вызывает нагрев и преждевременный выход из строя дискоз фрикционов и механизма выключения муфты.

Управление движением на рабочих скоростях не отличается от управления на транспортных скоростях.

Экскаватор имеет двенадцать рабочих скоростей вперед, которые обеспечиваются соответствующими положениями рычага дополнительной и рычага тракторной коробок передач.

Возможность переключения скоростей дополнительной коробки передач при включенном рычаге реверса исключена блокировочным устройством, так как такое переключение приводит к аварии. Блокировочное устройство дает возможность переключить скорости дополнительной коробки только при включенном положении рычага рабочего хода, а следовательно, при нейтральном положении рычага реверса тракторной коробки передач.

При переключении рабочих скоростей после выключения муфты сцепления для снятия усилий на зубьях шестерен выключают и вновь включают бортовые фрикционы. Это позволяет затем легко переключать рабочие скорости.

При работе экскаватора рабочий орган должен опираться на опорное колесо, а задняя подвеска должна быть ослаблена.

При подготовке экскаватора к работе выполняют следующее:— рычагом выключают муфту сцепления;— рычагом включают масляный насос, рычагом — муфту сцепления; — рычагом приподнимают переднюю часть рабочего органа и освобождают фиксатор;— рычагом — опускают переднюю часть рабочего органа до соприкосновения ковшей с грунтом;— рычагом выключают муфту сцепления;— включают рычаг рабочего хода;— рычагами тракторной и дополнительной коробок включают необходимую рабочую скорость;— рычаг устанавливают на движение вперед; — рычагом включают прямой ход ротора;— рычагом плавно включают муфту сцепления и увеличивают подачу топлива. При этом экскаватор начнет движение вперед с вращающимся ротором и работающими конвейерами.

Заглубление экскаватора производят путем постепенного опускания передней части рабочего органа, что в сочетании с движением экскаватора на рабочей скорости дает заглубление ротора экскаватора по некоторой наклонной плоскости.

После достижения заданной глубины траншеи рычагом фиксируют раму рабочего органа, а рычагом выключают масляный насос.

При неработающем экскаваторе опускают зачистной щит до соприкосновения с дном траншеи.

Для остановки экскаватора при работе: — рычагом выключают муфту сцепления;— переводят рычаги реверса и переключения скоростей в нейтральное положение;— рычагом включают муфту сцепления и прокручивают ротор, чтобы весь грунт из ковшей был выброшен;— рычагом выключают муфту сцепления;— рычаг включения ротора ставят в нейтральное положение; — переводят рычаг акселератора в положение холостого хода; рычагом 5 включают муфту сцепления.

Чтобы не перегружать трансмиссию, рекомендуется перед возобновлением работы приподнять ротор на 1—2 см и отъехать назад на 0,1—0,2 м.

Для выезда экскаватора из траншеи:— при неработающем экскаваторе поднимают задний щит;— рычагом включают 1-ю скорость заднего хода и, отъехав назад на 0,5 м, выключают ход и муфту сцепления и включают рабочую скорость; рычагом освобождают стопор рамы рабочего органа; рычагом включают масляный насос, рычагом 5 — муфту сцепления; рычагом 11—1 поднимают переднюю часть рабочего органа на 1 м над землей и фиксируют ее рычагом — рычагом поднимают заднюю часть рабочего органа до полного его выхода из траншеи;— рычагом выключают муфту сцепления, а рычагом — масляный насос; рычагом включают 1-ю скорость транспортного хода, а рычагом муфту сцепления и отъезжают на расстояние не менее 6 м от траншеи;— рычагом выключают муфту сцепления и все рычаги устанавливают в нейтральное положение.

Для постепенного выглубления экскаватора приподнимают переднюю часть рабочего органа при движении на рабочих скоростях с вращающимися ротором и конвейером.

После выхода рабочего органа из траншеи для перевода экскаватора в транспортное положение поднимают переднюю часть рабочего органа в крайнее верхнее положение и фиксируют ее; затем опускают на грунт заднюю опору и ослабляют натяжение ее механизма подъема. Чтобы не перегружать подъемный механизм, заднюю часть рабочего органа поднимают только в том случае, когда расстояние от ползунов до земли не превышает 1 м.

Аналогичное управление имеют и другие роторные экскаваторы, а также шнекороторные экскаваторы ЭТР-201А, ЭТР-201Б и ЭТР-206 и дреноукладчик Д-659Б.

Двухроторный (двухфрезерный) экскаватор-каналокопатель КФН-1200А. Кроме тракторных рычагов и педалей управление каналокопателем включает рычаг управления ходоуменьшителем, рычаг управления валом отбора мощности и рычаги управления гидроцилиндрами подъема и поворота рабочего оборудования.

Управление экскаватором на транспортных переездах аналогично управлению трактором Т-100.

Перед транспортным переездом рабочее оборудование поднимают в транспортное положение, для чего выполняют следующее: - -рычагом выключают муфту сцепления;— рычаг коробки передач и рычаг ходоуменьшителя ставят в нейтральное положение;— рычаг вала отбора мощности ставят в положение «выключен»; — рычагом включают муфту сцепления;— рычагами поднимают рабочий орган в транспортное положение, после чего рычаги ставят в положение «Заперто»; - -рычагом выключают муфту сцепления; заглушают двигатель трактора;— закрепляют рабочий орган фиксирующим устройством; запускают двигатель трактора.

При переездах на небольшие расстояния рабочий орган можно не закреплять фиксирующим устройством.

Если работу каналокопателя по прокладке каналов начинают от каналов-коллекторов, выполняют следующее:— задним ходом с рабочим органом, поднятым в транспортное положение, подъезжают к коллектору и устанавливают рабочий орган над коллектором; рычагом выключают муфту сцепления; заглушают двигатель трактора;— убеждаются в том, что рычаги находятся в положении «Заперто»; снимают фиксирующее устройство рабочего органа;— устанавливают рычаг вала отбора мощности в положение «Выключен», а рычаг реверса и рычаг ходоуменьшителя — в нейтральное положение; заводят двигатель трактора;— рычагами опускают рабочий орган на нужную глубину, установив его так, чтобы верхние кромки отвала были параллельны земле;— рычаги ставят в положение «Заперто»; рычагом включают необходимую скорость трактора; рычагом 3 включают вал отбора мощности;— рычагом включают нужный диапазон скоростей, при этом реверс трактора заблокируется;— увеличив подачу топлива, плавно включают муфту сцепления и экскаватор начнет движение вперед с вращающимися роторами.

При прокладке канала с поверхности земли рычагами постепенно заглубляют рабочий орган. Особенное внимание обращают на положение кардана, углы перегиба которого во всех случаях не должны превышать 25°. При заглублении рабочего органа рекомендуется работать на средней частоте вращения двигателя и низких рабочих скоростях.

По окончании разработки канала останавливают трактор и переводят кана-локопатель в транспортное положение:— рычагом выключают муфту сцепления;— рычагом переводят двигатель на малую частоту вращения;— ставят рычаги в нейтральное положение;— рычагом выключают вал отбора мощности;- -рычагами поднимают рабочее оборудование в транспортное положение; — убедившись в правильной установке рычагов, включают муфту сцепления.

По окончании работы дают двигателю поработать 4—5 мин вхолостую и затем глушат его, прекратив подачу топлива. Рабочее оборудование машины фиксируют в транспортном положении или опускают на землю.

Читать далее: Организация технического обслуживания экскаваторов

Категория: - Эксплуатация экскаваторов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

УПРАВЛЕНИЕ ЭКСКАВАТОРОМ HITACHI Zaxis гидравлический экскаватор класс 200, 270, 330

Предоставляем по запросу консультации и осуществляем бесплатную техническую поддержку и консультации

УПРАВЛЕНИЕ ЭКСКАВАТОРОМ СЛЕДУЕТ ОСУЩЕСТВЛЯТЬ С ОСТОРОЖНОСТЬЮ

ВАЖНО: В морозную погоду оставляйте машину на твердой поверхности, чтобы предохранить гусеницы от примерзания к земле. Очищайте гусеницы и гусеничную раму от грязи.

Если гусеницы примерзли к земле, оторвите их с помощью стрелы; перемещайте машину осторожно, чтобы не повредить элементы привода и гусеницы.

Выбирайте как можно более ровный маршрут. Ведите машину ровно, по прямой, изменяя направление движения, если необходимо.

При перемещении по неровной поверхности уменьшите частоту вращения двигателя, чтобы свести к минимуму вероятность повреждения ходовой части.

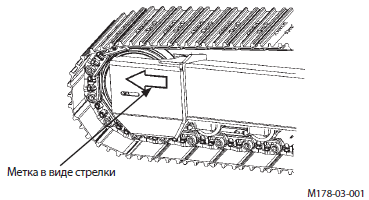

ПРИМЕЧАНИЕ: На внутренней поверхности рамы гусеничной тележки есть метка в виде стрелки, указывающая переднюю часть машины.

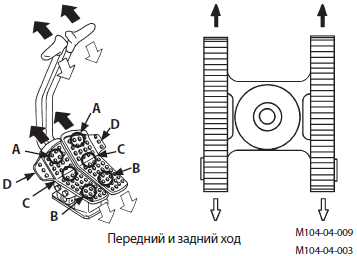

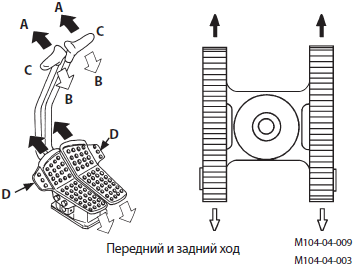

ИЗМЕНЕНИЕ НАПРАВЛЕНИЯ ДВИЖЕНИЯ С ПОМОЩЬЮ ПЕДАЛЕЙ

ПРЕДУПРЕЖДЕНИЕ: Обычно при перемещении машины натяжные колеса расположены впереди машины, а гидромоторы механизма передвижения – сзади. Если гидромоторы механизма передвижения находятся впереди машины, управление педалями меняется на обратное. Перед началом движения проверьте положение гидромоторов механизма передвижения.

• ПЕРЕДНИЙ ХОД

Нажмите на переднюю часть (А) обеих педалей.

• ЗАДНИЙ ХОД

Нажмите на заднюю часть (В) обеих педалей.

• НЕЙТРАЛЬНОЕ ПОЛОЖЕНИЕ (С)

Когда педали хода находятся в нейтральном положении, тормоза автоматически останавливают и/или удерживают машину.

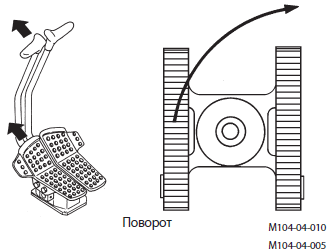

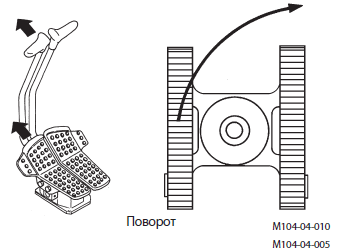

• ПРАВЫЙ ПОВОРОТ

Нажмите на переднюю часть левой педали.

• ЛЕВЫЙ ПОВОРОТ

Нажмите на переднюю часть правой педали.

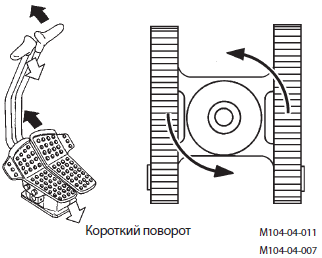

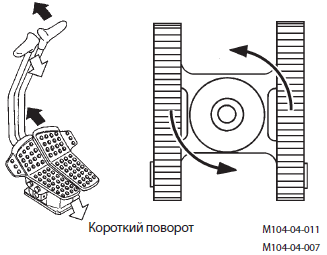

• РАЗВОРОТ НА МЕСТЕ (Короткий поворот)

Нажмите на переднюю часть одной педали и заднюю часть другой.

ПРИМЕЧАНИЕ: При длительном передвижении нажимайте на выступающие края педалей (D), а ноги держите на подножках.

ИЗМЕНЕНИЕ НАПРАВЛЕНИЯ ДВИЖЕНИЯ С ПОМОЩЬЮ РЫЧАГОВ

ПРЕДУПРЕЖДЕНИЕ: Обычно при перемещении машины натяжные колеса расположены впереди машины, а гидромоторы механизма передвижения – сзади. Если гидромоторы механизма передвижения находятся впереди машины, управление рычагами меняется на обратное. Перед началом движения проверьте положение гидромоторов механизма передвижения.

• ПЕРЕДНИЙ ХОД

Отведите оба рычага вперед (А).

• ЗАДНИЙ ХОД

Отведите оба рычага назад (В).

• НЕЙТРАЛЬНОЕ ПОЛОЖЕНИЕ (С)

Когда рычаги хода находятся в нейтральном положении,

тормоза автоматически останавливают и/или удержива-

ют машину.

• ПРАВЫЙ ПОВОРОТ

Отведите левый рычаг вперед.

• ЛЕВЫЙ ПОВОРОТ

Отведите правый рычаг вперед.

• РАЗВОРОТ НА МЕСТЕ (Короткий поворот)

Отведите один рычаг вперед, а другой назад.

ПРИМЕЧАНИЕ: При длительном передвижении нажимайте на выступающие края педалей (D), а ноги держите на подножках.

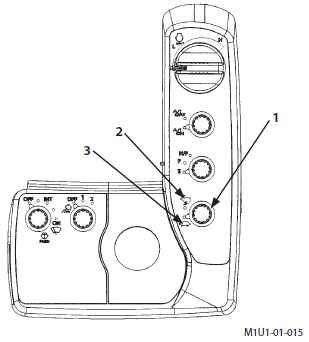

ПЕРЕКЛЮЧАТЕЛЬ РЕЖИМА ПЕРЕДВИЖЕНИЯ

ПРЕДУПРЕЖДЕНИЕ: Опрокидывание машины может вызвать тяжелые травмы. Не изменяйте скорость передвижения во время движения; особенно опасно увеличивать скорость на спуске по склону. Прежде, чем изменять скорость, обязательно остановите машину.

Чтобы выбрать нужную скорость передвижения, повернитепереключатель режима передвижения (1) в соответствующее положение (FAST (Высокая)/SLOW (Низкая)).

• Режим FAST (Высокая) скорость: поверните переключатель режима передвижения (1) в положение символа

• Режим FAST (Высокая) скорость: поверните переключатель режима передвижения (1) в положение символа  (2). • Режим SLOW (Низкая) скорость: поверните переключатель режима передвижения (1) в положение символа

(2). • Режим SLOW (Низкая) скорость: поверните переключатель режима передвижения (1) в положение символа  (3).

(3).

Символ режима высокой скорости передвижения

Символ режима высокой скорости передвижения  Символ режима низкой скорости передвижения

Символ режима низкой скорости передвижения

ЗВУКОВОЙ СИГНАЛИЗАТОР ПЕРЕДВИЖЕНИЯ

(По специальному заказу)

Во время передвижения машины включается зуммер в системе звуковой сигнализации, чтобы оповестить окружающих, что машина передвигается.

Отмена звукового сигнализатора передвижения

Не менее чем через 12 секунд после начала движения машины нажмите выключатель отмены звукового сигнализатора передвижения (12), чтобы выключить зуммер. (В

течение 12 секунд выключатель отмены звукового сигнализатора передвижения не работает). Если машина прекращает передвижение, и затем возобновляет передвижение, звуковой сигнализатор передвижения включается снова. Если требуется выключить зуммер, нажмите выключатель отмены ещё раз.

ПРИМЕЧАНИЕ: Расположение выключателей, устанавливаемых по специальному заказу, отличается, в зависимости от того, какое оборудование по специальному заказу установлено. Прежде чем пользоваться выключателями, проверьте, какое оборудование установлено.

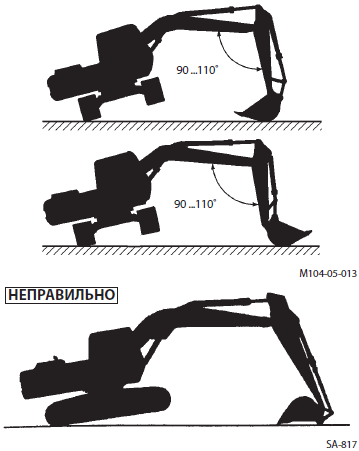

РАБОТА НА ГРУНТЕ С НИЗКОЙ НЕСУЩЕЙ СПОСОБНОСТЬЮ

• Избегайте передвигаться на слишком мягком грунте, который не обладает достаточной несущей способностью, чтобы удержать машину.

• Если машина работает на грунте с низкой несущей способностью и застревает, необходимо очистить раму гусеничной тележки.

• Поверните поворотную часть машины на 90° и опустите ковш, чтобы оторвать одну гусеницу от земли. Угол между стрелой и рукоятью должен поддерживаться в интервале от 90° до 110°, а ковш – лежать на земле закругленной стороной.

• Переместите поднятую гусеничную ленту вперед и назад, чтобы очистить ее от земли и грязи.

• Опустите гусеницу на землю и включите низкую скорость. Осторожно переместите машину на твердую поверхность.

• Используйте функции стрелы и рукояти, чтобы передвинуть машину на твердую поверхность.

• Если машина застряла, но двигатель продолжает работать, отбуксируйте ее. Удостоверьтесь, что буксирный трос прикреплен правильно (смотрите раздел “БУКСИРОВКА МАШИНЫ НА КОРОТКОЕ РАССТОЯНИЕ” на следующей странице).

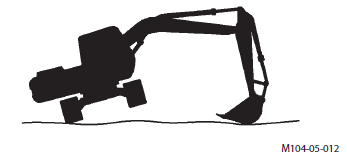

ПОДЪЕМ ОДНОЙ ГУСЕНИЦЫ С ПОМОЩЬЮ СТРЕЛЫ И РУКОЯТИ

ПРЕДУПРЕЖДЕНИЕ: Угол между стрелой и рукоятью должен поддерживаться в интервале от 90° до 110°, а ковш – лежать на земле закругленной стороной.

Поверните поворотную часть машины на 90° и опустите ковш, чтобы оторвать одну гусеницу от земли. На машине с прямой лопатой следите, чтобы зубья ковша не воткнулись в землю. Подложите под раму машины деревянные накладки.

ВАЖНО: Если машина с обратной лопатой переоборудована путем переустановки ковша и работает как прямая лопата, избегайте отрыва машины от земли с помощью рабочего оборудования в положении, когда шток гидроцилиндра ковша полностью выдвинут. В этом случае на пальцы ковша и гидроцилиндра ковша действуют избыточные нагрузки, в результате чего они могут сломаться.

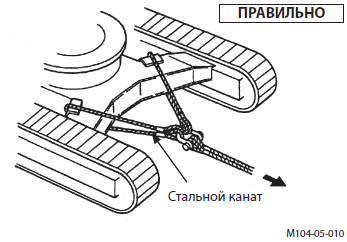

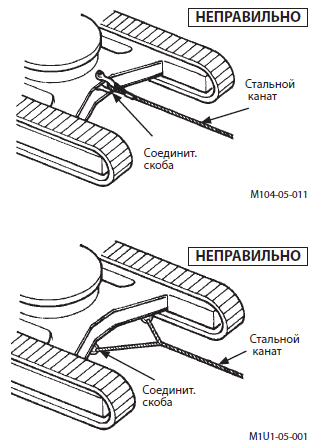

БУКСИРОВКА МАШИНЫ НА КОРОТКИЕ РАССТОЯНИЯ

ПРЕДОСТЕРЕЖЕНИЕ: Тросы, стропы и канаты могут порваться, что может вызвать тяжёлую травму. Не буксируйте машину с помощью повреждённых цепей, надорванных тросов, стропов и стальных канатов. При манипуляциях с тросами, стропами и стальными канатами обязательно надевайте рукавицы.

Если машина застряла, а двигатель продолжает работать, прикрепите буксировочные канаты так, как показано на рисунке, и медленно отбуксируйте свою машину на твердую поверхность с помощью другой машины.

Обязательно оберните проволочные канаты вокруг рам гусеничных тележек обеих машин, как показано на рисунке. Чтобы предохранить проволочные канаты от повреждения, положите защитные прокладки между ними и рамой гусеничной тележки.

ВАЖНО: Для буксировки машины не используйте соединительные скобы на ходовой раме. Соединительная скоба в центре ходовой рамы предназначена только для буксировки легковесных объектов. Соединительные скобы в нижней части ходовой рамы используются для транспортировки машины.

Для правильного использования центральной соединительной скобы смотрите указания на странице 5-31.

РАБОТА В ОБВОДНЁННОЙ ИЛИ БОЛОТИСТОЙ МЕСТНОСТИ

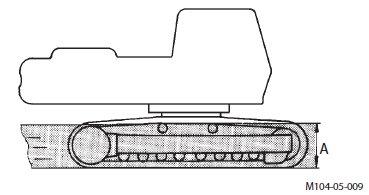

Машина может работать в воде, если уровень воды не выше верхнего края поддерживающих катков, а основание рабочей площадки имеет достаточную несущую способность, чтобы предохранить её от погружения выше указанного уровня, и только в том случае, если течение потока медленное.

При эксплуатации в таких условиях чаще проверяйте положение машины. При необходимости поменяйте его. Избегайте погружения в воду опорно-поворотного устройства, редуктора механизма вращения поворотной части и центрального шарнира.

| Модель | A мм |

| ZAXIS200-3, 240-3 | 770 мм |

| ZAXIS270-3, 330-3 | 860 мм |

Если опорно-поворотное устройство, редуктор механизма вращения поворотной части и центральный шарнир всё же погрузились в воду или жидкий грунт, вытащите сливную пробку и слейте воду и жидкий грунт. Очистите зону вращения поворотной части механизма. Установите сливную пробку на место. Залейте масло в редуктор механизма вращения поворотной части и опорно-поворотное устройство.

Ёмкость редуктора механизма вращения поворотной части

ZAXIS200-3, 240-3, 270-3: 17 л

ZAXIS330-3: 19 л

Залейте масло в опорно-поворотное устройство. (Смотрите Руководство по техническому обслуживанию, 500 часов).

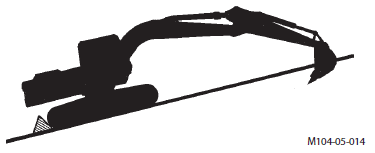

СТОЯНКА МАШИНЫ НА СКЛОНАХ

ПРЕДУПРЕЖДЕНИЕ: Избегайте оставлять машину на склонах, где существует опасность опрокидывания, в результате чего возможны несчастные случаи.

Если стоянки на склоне нельзя избежать:

• Заглубите ковш зубьями в землю.

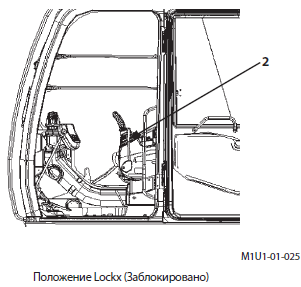

• Поставьте рычаги управления в нейтральное положение, а рычаг блокировки системы управления – в положение LOCK (Заблокировано).

• Подложите подкладки под обе гусеницы.

УСТАНОВКА МАШИНЫ НА СТОЯНКУ

1. Поставьте машину на ровной поверхности.

2. Опустите ковш на землю.

3. Выключите выключатель автоматического переключения на частоту вращения холостого хода.

ВАЖНО: Если заглушить двигатель неправильно, может быть поврежден турбонагнетатель.

4. Поверните переключатель управления двигателем (1) против часовой стрелки, чтобы остановить двигатель (в положение минимальной частоты вращения холостого хода). Пусть двигатель поработает около 5 минут, чтобы он остыл.

5. Поверните выключатель электросистемы в положение OFF (Выключено) и вытащите его ключ.

6. Поставьте рычаг блокировки системы управления (2) в положение LOCK (Заблокировано).

ВАЖНО: Необходимо защитить компоненты электрооборудования кабины от воздействия плохой погоды. В оставленной машине обязательно закрывайте окна, люк в крыше и дверь кабины.

7. Закройте окна, люк в крыше и дверь кабины.

8. Заприте все двери и отделения.

www.mobile-mechanics.ru

Органы управления экскаватором-погрузчиком | ООО Горно-добывающая компания

Чаще всего экскаватор необходим в тех случаях, когда требуется выкопать глубокий ров или яму. Помимо этого, такая спецтехника способна справится с рядом других задач. В этой статье описаны основные органы управления экскаватором погрузчиком, а также необходимые действия водителя.

Чаще всего экскаватор необходим в тех случаях, когда требуется выкопать глубокий ров или яму. Помимо этого, такая спецтехника способна справится с рядом других задач. В этой статье описаны основные органы управления экскаватором погрузчиком, а также необходимые действия водителя.

Проверка экскаватора перед эксплуатацией

Предварительный осмотр подобной спецтехники позволит ознакомиться с расположением органов управления, а также оценить эффективность ее использования для выполнения требуемых работ.

Следует знать, что экскаватор управляется из двух положений, которые может занять водитель. Сев лицом к переду, можно увидеть органы управления, аналогичные органам управления обычного трактора: руль, рычаги переключения, два вида тормоза, кнопка включения аварийных маячков, а также иные элементы.

Сев лицом назад, можно разобраться, как управлять экскаватором погрузчиком из этого положения. Здесь находятся органы управления, позволяющие манипулировать стрелой: рычаги, позволяющие организовать работу ковша, а также дополнительные элементы, отвечающие за работу стабилизаторов.

Далее следует обратить внимание на элементы, отвечающие за безопасность эксплуатации экскаватора. Неопытным водителям сложно оценить техническое состояние подобного оборудования, но осмотреть ремень безопасности, наличие дефектов в элементах «защиты от опрокидывания» или проверить огнетушитель, под силу любому человеку.

Стоит также обследовать колеса экскаватора на предмет проколов, а также проверить давление в них. Под спецсредством не должно быть масляных следов. Необходимо также проверить целостность гидравлических шлангов.

Размер экскаватора должен соответствовать требованиям выполняемых работ – не следует пригонять большую технику туда, где может понадобиться компактный экскаватор.

В завершении предварительного осмотра необходимо также осмотреть дополнительные возможности экскаватора: кондиционер, полный привод, способность стрелы увеличивать длину, а также другие элементы, доступные на конкретной модели экскаватора.

Изучение руководства по эксплуатации экскаватора

Сделать управление экскаватором погрузчиком jcb намного проще поможет ознакомление с инструкцией по его эксплуатации. Даже если имеется опыт работы со спецтехникой, данный пункт не будет лишним, по причине того, что некоторые модели экскаваторов могут существенно отличаться друг от друга. В этой статье нет возможности описать отличия всех моделей экскаваторов, поэтому все-таки следует изучить руководство по эксплуатации.

Пробная эксплуатация

Теперь можно занять место водителя внутри самой техники, пристегнуться ремнями безопасности, осмотреть еще раз все элементы управления, находящиеся в кабине, после чего – запустить двигатель. Не нужно нажимать на различные кнопки и пробовать движение рычагов, так как даже при заглушенном двигателе они могут привести в движение ковш, стрелу или стабилизаторы.

После того, как двигатель будет запущен, необходимо дать ему время на «прогревание». Это позволит гидравлической жидкости попасть в необходимые места и обеспечит лучшую работу всего экскаватора.

Следует убедиться, что стабилизаторы, стрела и ковш расположены на земле. При помощи элементов управления следует очень осторожно приводить в движение вышеуказанные модули, чтобы избежать чрезмерного расшатывания экскаватора.

После того, как специальное техническое средство будет «прогрето», можно выключить стояночный тормоз и включить первую передачу. Стоит сказать, что даже опытные водители экскаваторов редко используют третью и четвертую передачу, поэтому новичкам следует начать освоение незнакомой спецтехники с первой, максимум второй, передачи.

Если сидеть лицом к переду, слева от водительского места можно найти рычаг управления фронтальным ковшом. Потянув его на себя, можно поднять ковш. Для того, чтобы опустить ковш, необходимо толкать рычаг в противоположном направлении – вперед. Чтобы ковш стал загребать, рычаг следует тянуть в сторону центра кабины, следовательно, чтобы ковш отваливал – необходимо рычаг выталкивать в противоположную от центра кабины сторону.

Проба копания экскаватором

Машину следует подогнать к подходящему, для первого копания, месту. После того необходимо убедиться в достаточном клиренсе. При помощи дроссельной заслонки следует зафиксировать необходимое количество оборотов – для начала подойдет цифра 850.

Теперь следует выставить стабилизаторы и обеспечить устойчивость экскаватору. Затем, при помощи рычага управления, необходимо открыть ковш, находящийся сзади. При необходимости, следует выдвинуть стрелу.

Расположив ковш над нужным местом, следует опустить стрелу и зачерпнуть грунт. Левый рычаг опускает стрелу, а правый – позволяет ковшу черпать. Поначалу эти манипуляции могут показаться сложными, но, по мере набора опыта, станет легче, а движения ковша – плавными.

Далее следует поднять стрелу, удерживая ковш закрытым. В месте, где планируется сбор грунта, необходимо просто отпустить правый рычаг – и ковш высыплет содержимое. После совершения данного действия следует вернуть стрелу в исходное положение.

sibskam.ru

Как управлять колесным экскаватором | ООО Горно-добывающая компания

Колесные экскаваторы современных моделей могут быть оборудованы разными системами управления, но требования к ним предъявляются одни и те же, а именно управление должно быть удобным и легким.

Колесные экскаваторы современных моделей могут быть оборудованы разными системами управления, но требования к ним предъявляются одни и те же, а именно управление должно быть удобным и легким.

Машинист должен управлять экскаватором, не прилагая больших усилий, так как только за один час работы ему иногда приходится производить до 4000 включений рабочих механизмов. Соответственно за смену это количество возрастает в несколько раз.

Требования к системе управления колесного экскаватора

От любой техники, используемой на строительных площадках, производстве или в карьере, требуется высокая производительность труда. К работе экскаватора предъявляются те же требования. Управление колесным экскаватором осуществляется машинистом, от быстроты действий которого зависит производительность работ.

Поэтому от системы управления экскаваторов, которые выпускают различные предприятия и фирмы, потребитель ждет определенных качеств:

1. Усилия, требующиеся для нажатия на рычаги и педали, не должны быть большими.

2. Включение механизмов должно происходить плавно.

3. Передача энергии от управления к механизмам должна быть мгновенной.

4. Регулирование требуется простое, но надежное.

5. Способность работать без сбоев при температурах от -50О до +50О.

6. Использование максимума автоматики.

Каждая взятая по отдельности система управления только частично может выполнить все эти требования.

Как управлять колесным трактором

Способы передачи энергии к механизмам экскаватора:

- Рычажный. Могут использоваться механические сервомеханизмы. Простота конструкции и возможность плавного включения с высокой чувствительностью являются достоинством этого способа. Эксплуатация усложняется из-за наличия большого количества рычагов, тяг и шарниров. Управление требует много физической силы от машиниста.

- Пневматический. Используется давление газа (воздуха). Плавное включение, возможность работать при выключенном двигателе, простая блокировка отдельных механизмов – все эти качества относятся к достоинствам этого способа.

- Гидравлический. Используется механическая сила жидкости (масло). Достоинства: компактность и отсутствие рычагов со сложной конструкцией, требует мало усилий при управлении. Недостатки: динамические нагрузки на механизмы вследствие резкого включения.

- Комбинированные. Сочетание нескольких способов в одной системе.

Комплектация определенной системой управления зависит от мощности экскаватора, типа привода, требуемой надежности действий. Большая емкость ковша требует больших усилий на рычаг управления, поэтому ручное механическое управление не подойдет. Оно используется в колесных экскаваторах с ковшом до 0,4 мг с одномоторным приводом.

Работа гидравлической системы управления

Эта система интенсивно совершенствовалась в последние годы, нашла самое широкое применение к конструкции экскаваторов, механизмы которых приводятся в движение от единственного двигателя.

Конструкция системы управления, основанной на гидравлике, имеет основные приборы и узлы:

- Насос. Работает на высоком давлении. Обеспечивает в гидравлической системе движение жидкости. Работает от двигателя экскаватора.

- Аккумулятор с фильтром, выполняющий роль при запуске двигателя временного напорного резервуара.

- Распределительные и возвратные коллекторы, золотники управления.

- Гидроцилиндры, которые находятся на механизмах. Предназначены для включения и выключения механизмов.

Трубопровод и соединительная арматура

Иногда в конструкции гидравлического управления насос не предусмотрен. В этом случае усилие на рычаг незначительно уменьшается, но сама система за счет давления жидкости имеет детали и узлы уменьшенного размера, не имеет сложной системы рычагов.

Гидравлическая система без использования насоса применяется на маломощных экскаваторах и отдельно для тормозной системы других моделей.

Системы управления с насосом и гидравликой полностью облегчают работу экскаваторщика, который передвигает только золотники. Усилие создается насосом, жидкость под давлением поступает в цилиндр, укрепленный на механизме.

Работа пневматической системы управления

Применяется на экскаваторах с разным объемом ковша. В работе системы используется обычный воздух. Давление не превышает 10 кГ/см2, поэтому цилиндры используются больших размеров и значительного веса, что относится к недостаткам пневматической системы управления.

Основные приборы и узлы конструкции пневматической системы:

- Компрессор, нагнетающий воздух в систему.

- Масловодоотделитель.

- Ресивер.

- Регулятор давления.

От компрессора поступает сжатый воздух в маслосборник, затем через обратный клапан по трубопроводу попадает в резервуары. По пути в рабочие цилиндры сжатый воздух освобождается от влажности в сборнике конденсата, регулируется в электропневматическом распределителе.

Управление золотниками может выполняться ручным или электромагнитным способом.

sibskam.ru

Системы интеллектуального управления экскаваторов – Основные средства

«Негоже жить без водопровода»

Системы автоматизированного управления планировкой для автогрейдеров и бульдозеров уже довольно широко применяются в мировой строительной отрасли. Ввиду более сложного характера рабочих движений на экскаваторах подобные системы получили меньшее развитие и распространение.

Однако преимущества этих экскаваторных систем управления, подробнее на которых мы остановимся ниже, вызывают у строительных компаний интерес. К тому же, когда на строительном объекте работают бульдозеры и автогрейдеры, уже оснащенные автоматизированными системами управления и технологиями спутниковой навигации GPS/ ГЛОНАСС, а для экскаватора приходится привлекать для разметки геодезистов и по старинке вбивать вешки, затрачивая лишние деньги и время, у строителей возникает естественное желание поднять «интеллектуальный уровень» экскаваторов. Как пошутил один строитель: «Это то же самое, что жить в доме без водопровода, когда у всех соседей уже есть горячая и холодная вода».

Сначала на экскаваторах применялись системы автоматизированного управления, разработанные для автогрейдеров и бульдозеров и приспособленные под функции экскаватора, а поскольку характер рабочих движений экскаватора существенно отличается от движений других машин, подобные системы имели ряд недостатков. Поэтому в последние годы компании – разработчики автоматизированных систем управления земляными работами стали создавать продукты специально для экскаваторов.

Кроме того, гидросистемы современных экскаваторов «умнеют», производители переходят от гидромеханических систем к электрогидравлическим, благодаря чему повышаются и функциональные возможности гидросистем, и возможности автоматизировать различные функции. Расширяются возможности выбора режимов работы и регулировок систем экскаватора, а значит, и возможности повышения производительности и экономичности работы машин.

Работа интеллектуальных систем управления

В состав любой экскаваторной интеллектуальной системы управления земляными работами входит несколько датчиков наклона (акселерометры) и углового ускорения (поворота), которые могут устанавливаться на ковше, рукояти и стреле, корпусе надстройки, в гидроцилиндрах подъема и наклона, шарнирах стрелы и рукояти. По их показаниям система определяет положение режущей кромки ковша.

Прежде всего, существуют системы интеллектуального управления базового (начального) уровня – указывающие/ сигнализирующие. Оператор вводит на мониторе необходимую глубину копания, и система в процессе копания будет указывать, на каком расстоянии режущая кромка или зубья ковша находится от заданного уровня. Когда режущая кромка ковша при копании приближается к заданной глубине на расстояние около 100 мм, система предупреждает оператора световыми сигналами (например, в виде точек) на мониторе в кабине, и раздается звуковой сигнал. Тон звука меняется по мере приближения ковша к заданному уровню. Однако точность этой работы зависит от того, насколько точно оператор выполняет указания системы.

Системы управления более высокого уровня могут ограничивать движение ковша так, что он не сможет копать ниже установленной глубины, автоматически регулируют высоту положения стрелы, поддерживают постоянный угол наклона режущей кромки, который оператор может задать, чтобы усилие внедрения ковша при копании было оптимальным в данных условиях, и ковш формирует заданную в проекте линию поверхности с точностью в пределах 20 мм. Автоматика не позволяет ковшу забирать грунта больше, чем необходимо. Оператор просто управляет движением рукояти ковша с помощью одного джойстика и может сосредоточить внимание на перемещении грунта. В зависимости от конкретных задач управление может быть 2- или 3-мерным.

Заметим, что полнофункциональная 3D-система интеллектуального управления экскаватора может стоить в 3–6 раз дороже 2D-системы начального уровня, поэтому, если у строительной компании есть сомнения, смогут ли при ее не очень больших объемах земляных работ быстро окупиться капиталовложения в интеллектуальную систему управления, она может приобрести систему базового уровня. Она работает от вращающегося источника лазерного сигнала и обеспечивает в основном такие же указания оператору для выполнения земляных работ, как и системы более высокого уровня: световые и звуковые предупредительные сигналы на стандартном мониторе в кабине экскаватора, когда режущая кромка ковша достигает заданной глубины.

Интерфейс программ управления совершенствуется. Диалоговые системы управления земляными работами могут быть сложными для освоения и эффективного использования. Поэтому разработчики подобных систем для экскаваторов идут по пути интеграции их в общую систему управления машиной, чтобы исключить ручное управление выемкой грунта и планировкой участка. Оператор должен иметь возможность управлять машиной быстро и интуитивно. С этой целью разработчики отказались от клавиш и ручек, управление системой осуществляется через сенсорный экран. Меню и диалоговые кнопки имеют достаточные размеры даже для работы в перчатках. Оператору намного проще нажать пальцем на нужную функцию, а не вспоминать, какие клавиши каким функциям соответствуют.

Преимущества интеллектуальных систем управления

Испытания, проведенные компанией Caterpillar, показали, что применение простой указывающей/ сигнальной системы земляными работами может повысить производительность даже квалифицированного оператора экскаватора на величину до 22–35%, а при использовании полнофункциональной 3D-системы – на 45%.

На основании этих цифр можно оценить размеры возможной прибыли строительной компании от применения данных систем.

Приведем пример из практики. Одна компания оснастила простой указывающей/ сигнальной системой экскаватор. На машину посадили оператора, имевшего опыт работы всего 30–40 часов. Обучали его в течение менее чем двух часов, после чего поручили выкопать траншею для трубы длиной 90 м. Он выкопал всю эту траншею совершенно самостоятельно, точно выдержал глубину – ее после проверили GPS-нивелиром. Работа заняла вдвое меньше рабочего времени (человеко-часов) по сравнению с ситуацией, когда подобная система не используется. При прокладке траншеи традиционным способом был бы нужен работник, проверяющий глубину, либо оператору пришлось бы самому периодически покидать кабину и проверять глубину траншеи. К тому же, неоднократно покидая и вновь забираясь в кабину, оператор рискует упасть и травмироваться. Да еще и экскаватор, работая на холостом ходу, потребляет лишнее топливо. Остался доволен и руководитель работ – ему уже не нужно было нянчиться с малоопытным оператором, и появилось больше времени для важных дел.

Итак, применение на экскаваторе интеллектуальных систем управления позволяет выполнять земляные работы быстрее и точнее. Все данные доступны оператору непосредственно в кабине машины. Информация о сравнении данных цифрового проекта с действительным положением ковша постоянно отображается на экране монитора.

Отсюда появляется целый ряд преимуществ: исключаются затраты на установку геодезических вешек, оплату труда геодезистов и исправление ошибок при работе. Не выкапывается/ отсыпается лишний материал – нет затрат на его транспортировку. Экономятся топливо и моторесурс машин, оплата рабочей силы.

Интеллектуальные системы управления помогают оператору в работе, до определенной степени дают возможность работать вслепую, когда оператор не может ориентироваться по геодезическим отметкам, и тем самым позволяют решить проблему с кадрами экскаваторщиков, которая всегда стоит остро.

И наконец, повышение скорости и качества земляных работ – это преимущество компании при участии в тендерах.

Системы различных компаний

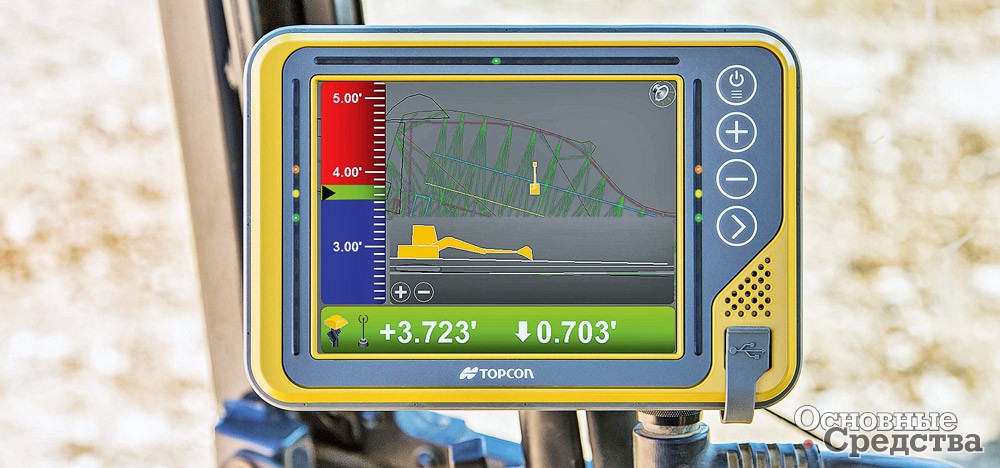

Topcon Positioning Systems, Inc. X63 – трехмерная спутниковая экскаваторная система управления обеспечивает полный планово-высотный контроль положения ковша экскаватора относительно проектной поверхности. Позволяет загрузить в бортовой блок управления цифровой проект, строить картограммы земляных работ и выполнять окончательное сравнение подготовленной поверхности с проектом. Имеется функция выполнения топографической съемки средствами самого экскаватора. На экране монитора в кабине отображается динамика выполнения земляных работ, включая трехмерную визуализацию рельефа с текстурами, графически указывается точное положение экскаватора на объекте и режущей кромки ковша относительно проектной поверхности. Управление системой осуществляется посредством сенсорного экрана.

Определение координат и ориентация экскаватора на рабочем объекте происходит с помощью системы навигации GPS/ ГЛОНАСС.

Достоинством X63 является возможность быстрого монтажа и настройки компонентов системы на любой экскаватор на гусеничном или колесном ходу. Установка системы на экскаватор занимает примерно день, столько же требуется на выполнение калибровки основных измерительных узлов. В дальнейшем калибровка может выполняться только при необходимости (при установке системы на другую машину или после ремонта), специального технического обслуживания не требуется.

Topcon также предлагает полнофункциональную 3D-систему для экскаваторов Х33 с определением местоположения ковша и формирования поверхностей с помощью GPS/ ГЛОНАСС. Данная система имеет дисплей небольшого размера GX 30 и обновленный спутниковый приемник. Благодаря этому система X33 относится к более бюджетному классу, не теряя основных преимуществ оборудования Topcon. С этого года Topcon предлагает на рынок также и новейшую систему контроля X53. Одной из ключевых особенностей этой системы является использование новой панели управления GX-55. Это самая тонкая защищенная панель в классе. Благодаря новому оборудованию система Х53 может традиционно использовать для определения координат спутниковые приемники, а также благодаря обновленной конфигурации получать позицию от роботизированного электронного тахеометра, что полезно в закрытых от неба местах.

Все системы предназначены для выполнения больших объемов земляных работ, дорожного строительства, выемки котлованов под фундамент и т. д. Эти системы особенно помогают оператору в ситуациях, когда выемка грунта производится в сложных условиях: «вслепую», за какими-то препятствиями или под водой.

Благодаря модульной архитектуре отдельные компоненты систем могут переставляться или обмениваться с другими машинами и системами.

Системы могут быть включены в состав и взаимодействовать с комплексной телематической системой управления всей техникой строительного объекта.

В ноябре 2014 г. компания Komatsu представила мод. PC210LCi-10 – первый в мире «интеллектуальный экскаватор с автоматизированной 3D-навигационной спутниковой системой управления земляными работами». Система разработана совместно с компанией Topcon, автоматизирует выполнение части операций копания, предотвращая выемку грунта больше необходимого, сокращает время выполнения земляных работ на величину до 63%, она гибкая и может настраиваться в зависимости от потребности.

Lieca Geosystems. Система Leica PowerDigger Lite iCON – это простая, экономичная и надежная система автоматизированного управления для экскаваторов. Датчики устанавливаются на стрелу, рукоять и ковш. Блок управления планировкой склона с цветным 3,5-дюймовым дисплеем можно легко модернизировать в 2-мерную систему управления планировкой двойных склонов. Может работать с лазерным нивелиром. Возможна модернизация в форму 3D-управления, система поддерживает работу с навигационным оборудованием GPS/ ГЛОНАСС. На экране точно указываются значения высоты и угла наклона поверхности. Система упрощает работу вслепую – при выемке грунта под водой и в других случаях, когда не видно рабочей зоны. Возможно дистанционное управление с помощью водонепроницаемого беспроводного пульта.

Компания Case в стратегическом партнерстве с Lieca Geosystems разрабатывает и внедряет системы автоматизированного управления на оборудование Case.

Trimble предлагает простую и надежную интеллектуальную систему управления земляными работами для экскаваторов GCSFlex. Система предлагается в нескольких конфигурациях для различных видов и условий работ. Для установки компонентов системы не требуется ни сварки, ни сверления отверстий, поэтому система удобна для оснащения арендованной техники. GCSFlex может работать с системой навигации GPS/ ГЛОНАСС, с лазерным сканером поверхности, имеет практически не ограниченный объем памяти для архивации координат и настроек на разные модели ковшей.

Чтобы упростить адаптацию для машины системы автоматического трехмерного управления, компания Trimble упростила требования к инфраструктуре GPS/ ГЛОНАСС, которая необходима для использования на небольших строительных объектах. Существует альтернативная возможность использовать базовую станцию связи Wi-Fi с системой автоматизированного управления Trimble. Связь для навигации по GPS/ ГЛОНАСС фактически осуществляется через Wi-Fi машины. Хотя такая организация несколько ограничивает дальность связи, она прекрасно подходит для небольших строительных объектов, поскольку в таких случаях не требуется, чтобы машины сильно удалялись от базовой станции.

Компания Caterpillar совместно с компанией Trimble разработала систему автоматизированного управления экскаватором Cat GRADE with Assist. Система автоматизирует движения стрелы и ковша при планировке, выемке траншей и котлованов, формировании склонов. Система значительно уменьшает долю ручной работы при управлении и вероятность ошибок при работе, а также снижает утомляемость оператора и улучшает качество выполнения земляных работ операторами любой квалификации. Обеспечивает точность в пределах 20–30 мм, ускоряет выполнение работ на величину до 45%. Настройка, обеспечивающая точность работ, осуществляется системой автоматически, оператор просто регулирует скорость движений. При наличии препятствий сверху – потолка или воздушных коммуникационных линий – можно задать ограничение по высоте подъема стрелы, рукояти и ковша. Система не позволяет режущей кромке ковша внедряться/ копать грунт ниже заданного уровня. GRADE with Assist предлагается в форме 2-мерного управления, для проектов большой величины или высокой сложности система легко может быть модернизирована в 3-мерную форму, поддерживает работу с GPS/ГЛОНАСС.

MOBA Mobile Automation AG разработала системы автоматизированного управления экскаватором Xsite. Главным их достоинством являются трехосевые датчики уклона, с помощью которых определяется положение ковша, они устанавливаются на стрелу, рукоять, ковш и поворотную платформу экскаватора и работают по принципу «уклон–вращение». Эта особенность позволяет использовать систему даже в самых сложных условиях. Модульная конструкция систем Xsite позволяет проводить модернизацию от самой простой Xsite Easy до Xsite Link и высокотехнологичной Xsite PRO в форме 2D и 3D. Датчики, связанные через шину CAN, работают с любой из названных модификаций системы.

В процессе работы система Xsite Easy контролирует глубину копания, уклон и расстояние. Она подходит для выполнения различных земляных работ: при устройстве фундаментов, строительстве дорог, планировке поверхностей, прокладке коммуникаций в траншеях, подводной выемке грунта. Результаты работы отображаются на дисплее, например, при выемке под водой на экране всегда видно положение ковша и поверхность грунта. Xsite Easy может работать с лазерным построителем поверхности, есть функция ограничения высоты подъема, полезная при работе под ЛЭП или в помещении.

Система Хsite Link с поддержкой GPS/ ГЛОНАСС предназначена для малых и средних строительных проектов, обеспечивает работу в трехмерном режиме. Используя систему Xsite Link, оператор может самостоятельно создавать цифровые модели небольших трехмерных объектов (котлованы под фундамент, траншеи, каналы и т. д.).

Xsite PRO – универсальная система для крупного строительства. Эта высокотехнологичная система содержит множество дополнительных трехмерных функций и оптимально подходит для строительства дорог на основе трехмерных моделей местности.

В системах Xsite Link и Xsite PRO используются сенсорные дисплеи размером 5,7 или 8,4 дюйма соответственно.

Международная компания Bridgin представляет систему автоматизированного управления экскаваторами iDig. Датчики угла устанавливаются без применения сварки, с помощью быстросъемных магнитных креплений, связь с аппаратурой в кабине осуществляется по радиоволнам, без проводов, благодаря этому систему можно легко переносить с одной машины на другую. Данные о работе машины представляются на цветном мониторе. Система показывает световыми сигналами, какое расстояние осталось от режущей кромки до заданной глубины. Настройки для каждой из нескольких машин сохраняются в памяти машины. iDig может работать на машине, использующей несколько ковшей: она автоматически распознает ковш и включает нужные настройки. Система поддерживает работу с лазерным нивелиром и может быть дополнена приемником лазерного сигнала, что ускоряет работу. iDig предлагается в трех исполнениях, различающихся по функциональности, и способна выполнять следующие виды работ: выемку различных траншей и котлованов под фундаменты и опоры, работу с грейфером и гидробуром и т. д.

os1.ru

Механическое (рычажное) управление экскаватора

Строительные машины и оборудование, справочник

Категория:

Эксплуатация экскаваторов

Механическое (рычажное) управление экскаватора

Механическое (рычажное) управление экскаватораМеханическое (рычажное) управление наиболее просто в изготовлении, надежно в эксплуатации и обеспечивает благодаря непосредственной связи руки (или ноги) машиниста с фрикционом (или тормозом) высокую «чувствительность» управления

На рис. 74 показана механическая система управления экскаватором. Основные рычаги и педали управления, которыми машинисту приходится пользоваться в каждом рабочем цикле, размещены перед сиденьем таким образом, чтобы их движение было направлено вдоль поворотной платформы (на себя или от себя). Эти движения меньше утомляют машиниста, чем включение рычагов в сторону.

Механическая система управления отличается большим числом тяг, рычагов и шарнирных соединений. Трение в каждом из шарниров увеличивает усилие, которое должно быть приложено машинистом к рычагу или педали управления. Несмотря на то, что шарнирные соединения рычагов и тяг снабжают стальными закаленными втулками и пальцами, они быстро изнашиваются. Ось шарниров вызывает необходимость частого регулирования системы управления и замены изношенных деталей, что связано с простоями экскаватора. Кроме того, необходимо регулярно смазывать шарниры рычажной системы для уменьшения трения и износа соединений, что усложняет эксплуатацию.

На экскаваторах с механическим управлением применяют механические сервоустройства, позволяющие использовать для включения основных фрикционов (главной лебедки и механизма реверса) мощность двигателя, вращающего трансмиссию экскаватора. В показанной на рисунке механической системе управления такие сервоустройства, называемые сервофрикционами, применены для включения правого и левого фрикционов главной лебедки. Рычаги включают не непосредственно фрикционные ленты фрикционов главной лебедки, а тормозные ленты сервофрикционов, не показанных на рисунке.

Сервофрикдион (рис. 75) устроен следующим образом. На вращающемся по часовой стрелке валу свободно установлен барабан с фрикционным шкивом. На этом же валу на шпонке укреплена крестовина с фрикционной лентой. Шкив серво-тормози установлен на валу с помощью втулки и может поворачиваться в пределах, ограниченных длиной дугообразной,прорези, в которой расположен палец (ограничитель поворота шкива), ввернутый в крестовину.

При ослабленной тормозной ленте сервотормоза возвратная пружина поворачивает шкив по часовой стрелке относительно вала и крестовины.

Также по часовой стрелке поворачивается соединений со шкивом тягой коленчатый рычаг, верхний конец которого перемещает вправо и вниз сбегающий конец фрикционной ленты, то есть выключает фрикцион. Угол поворота шкива относительно крестовины ограничивается пальцем, в который упирается конец прорези шкива. В таком положении шкив вращается вместе с крестовиной и валом.

При повороте по стрелке рычага его конец, шарнирно соединенный со сбегающим концом ленты сервотормо-за, затягивает ее и затормаживает шкив, удерживая его от дальнейшего вращения с крестовиной. Шкив начинает отставать от вращающейся крестовины, поворачиваясь относительно нее по стрелке, показанной на шкиве, что сопровождается сжатием возвратной пружины и поворотом (против часовой стрелки) коленчатого рычага, затягивающего при этом основную фрикционную ленту.

После того как лента затянута вокруг фрикционного шкива, поворот шкива относительно крестовины прекращается и он вращается вместе с крестовиной и валом. Рабочая поверхность шкива все время трется о поверхность фрикционной накладки, приклепанной к неподвижной ленте сервотормоза. Усилие затяжки фрикционной ленты зависит от величины силы трения рабочих поверхностей шкива и ленты сервотормоза. Величину силы трения на ленте сервотормоза можно регулировать, изменяя величину усилия на рычаге , связанном шарнирно-рычажной системой с рычагом управления, расположенным у места машиниста.

Предохранительная пружина, через которую крепят набегающий конец ленты сервотормоза, предварительно затянута. Пружина предназначена для ограничения усилия, передаваемого тормозной серволентой на шкив. Это необходимо для предотвращения излишнего усилия включения основной фрикционной ленты, которое может вызвать перегрузку и поломку механизмов экскаватора. Соответствующим выбором диаметра тормозного шкива, соотношения плечей коленчатого рычага и положения пальца, соединяющего шкив с тягой рычага, можно обеспечить малые усилия нажима и ход рычага управления, включающего тормозную ленту сервофрикциона. Систему рычагов управления следует регулировать таким образом, чтобы рычаг включения ленты серво-тормоза доходил до упора раньше, чем полностью сожмется предохранительная пружина.

Рис. 75. Сервофрикцион:1 — рычаг включения, 2— предохранительная пружина, 3 — набегающий конец ленты серво-тормоза, 4 — тормозной шкив, 5 — ограничитель поворота шкива, 6 — крестовина, 7 — рычаг фрикционной ленты, 8 — сбегающий конец фрикционной ленты, 9 — вал, 10 — барабан, 11 — фрикционная лента, 12 — фрикционный шкив, 13 — возвратная пружина, 14 — сбегающий конец ленты сервотормоза

Недостаток сервофрикционов заключается в том, что их приходится часто и сложным путем регулировать. В них быстро изнашиваются фрикционные накладки ленты сервотормоза. Уход за сервофрикционом не отличается от ухода за обычными фрикционами.

Помимо описанной, наиболее распространенной конструкции сервофрикциона, на экскаваторах применяют и другие. В некоторых конструкциях шкив сервотормоза соединен с винтовым устройством или специальной втулкой со скошенными торцовыми плоскостями. В этих устройствах при затормаживании шкива происходит осевое (вдоль вала) перемещение втулки или штока, передающееся затем на рычаг включения основного фрикциона.

Для механического управления фрикционными механизмами без использования сервоустройств применяют конструкции шар-нирно-рычажных и других передач, обеспечивающих переменное передаточное отношение. Это вызывается следующими. обстоятельствами. Процесс включения любого фрикционного механизма открытого типа состоит из двух совершенно различных по своему характеру периодов: выбора зазора между рабочими поверхностями трения и собственно включения или затяжки, с достаточной силой прижимающей рабочие поверхности одну к другой.

Для первого периода характерны сравнительно малое усилие, необходимое для выбора зазора и определяющееся сопротивлением возвратной пружины, и большой ход рычага, увеличивающийся по мере износа фрикционной накладки. Для второго периода характерны усилие, большее в несколько десятков раз, чем в период выбора зазора, и очень малый ход рычага, в десятки и сотни раз меньший, чем в первом периоде, так как при затяжке фрикциона (тормоза) ход рычага определяется только деформацией передаточной шарнирно-рычажной системы и фрикциона (тормоза).

Таким образом, при выборе зазора во фрикционном механизме шарнирно-рычажная система, передающая усилие включения, должна иметь небольшое передаточное отношение, что вызывает меньший ход рычага. В период затяжки фрикциона (тормоза) .переда’ точное число этой системы должно быть большим, что позволяет при незначительном усилии, приложенном к рычагу управления, получать во много раз большее усилие, включающее фрикцион (тормоз). Конструкции передаточных систем (связывающих рычаг управления и включаемый механизм) с переменным передаточным отношением отвечают этим требованиям.

Недостатки механического управления привели к тому, что эту систему заменяют гидравлическим и пневматическим управлением.

Последние применяют теперь и на малых экскаваторах с ковшом емкостью 0,3—0,4 м3 (модели Э-302, Э-302А, Э-303, Э-ЗОЗА, Э-304, Э-304А).

Читать далее: Гидравлическое управление экскаватора

Категория: - Эксплуатация экскаваторов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)