|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Угол опережения впрыска и угол опережения подачи топлива. Угол опережения впрыска топлива

Угол опережения впрыска и угол опережения подачи топлива

Топливо в двигателе сгорает не мгновенно. У дизельного двигателя наилучшие мощностные и экономические показатели работы, если топливо сгорает при нахождении поршня около верхней мертвой точки.

Чтобы обеспечить выполнение этого требования, нужно чтобы угол опережения впрыска топлива подавал его с опережением, до прихода поршня в верхнюю мертвую точку.

Величину опережения подачи топлива в дизельном двигателе, выраженную в градусах угла поворота коленчатого вала, называют углом опережения впрыска.

У каждого дизельного двигателя, для главного режима работы, определенный угол опережения впрыска. При изменении угла опережения, снижаются мощностные и экономические показатели дизеля.

Величина угла опережения впрыска зависит от:

- давления впрыска

- химического состава топлива

- температуры воздуха в конце такта сжатия

- числа оборотов коленчатого вала дизеля

- количества подаваемого топлива.

Оптимальные условия сгорания

Если впрыскивать топливо в цилиндр слишком рано, когда температура сжимаемого воздуха недостаточно высока, топливо будет плохо испаряться и часть его до самовоспламенения успеет осесть на стенках камеры. В этом случае горючее сгорает частично и работа дизеля ухудшается. Кроме того, из-за начавшегося сгорания топлива повышается давление газов в камере, которые будут противодействовать движению поршня, до прихода в верхнюю мертвую точку.

Работа дизеля ухудшается также и при слишком позднем впрыске. Топливо в этом случае сгорает при такте расширения, когда скорость сгорания понижается, а поверхность соприкосновения горячих газов со стенками цилиндра увеличивается. В этом случае много тепла будет отдано в охлаждающую воду и выброшено с отработавшими газами.

Чтобы форсунка впрыскивала с требуемым опережением, топливному насосу необходимо подавать горючее еще раньше, так как от момента начала подачи топлива насосом до впрыска из форсунки проходит некоторое время.

Угол, на который повернется коленчатый вал от положения, соответствующего началу подачи топлива насосом, до положения, при котором поршень придет в верхнюю мертвую точку, называют углом опережения подачи.

Угол опережения подачи топлива, больше угла опережения впрыска.В конструкции топливного насоса или его привода предусматривается устройство, позволяющее изменять угол опережения подачи топлива.

Для каждого типа дизеля в зависимости от режимов работы, существуют подходящие значения угла опережения подачи топлива.

tractor-server.ru

Угол - опережение - впрыск

Угол - опережение - впрыск

Cтраница 1

Угол опережения впрыска должен иметь некоторое оптимальное значение. Поздняя подача, так же как и ранняя, затрудняет пуск. Оптимальный пусковой угол опережения впрыска зачастую отличается от рабочего. Иногда предусматриваются соответствующие устройства для подрегулировки. [1]

Угол опережения впрыска влияет на начало подачи топлива в цилиндры двигателя и на состав смеси. Такое изменение угла опережения впрыска наблюдается практически примерно у 50 % двигателей автомобилей, находящихся в эксплуатации. [3]

Угол опережения впрыска в начальный период эксплуатации нового двигателя почти полностью соответствует действительному моменту впрыска топлива. Но в процессе эксплуатации из-за из-носов деталей плунжерных пар и увеличения зазоров впрыск топлива начинает происходить с запаздыванием на 8 - 10 поворота коленчатого вала. Таким образом, действительный угол опережения впрыска по сравнению с первоначально установленным углом становится намного меньше. [4]

Угол опережения впрыска влияет на начало подачи топлива в цилиндры двигателя и на состав смеси. Такое изменение угла опережения впрыска наблюдается практически примерно у 50 % двигателей автомобилей, находящихся в эксплуатации. [5]

Угол опережения впрыска в начальный период эксплуатации нового двигателя почти полностью соответствует действительному моменту впрыска топлива. Но в процессе эксплуатации из-за износов деталей плунжерных пар и увеличения зазоров впрыск топлива начинает происходить с запаздыванием на 8 - 10 поворота коленчатого вала. Таким образом, действительный угол опережения впрыска, по сравнению с первоначально установленным утлом, становится намного меньше. Это вызывает нарушение процесса сгорания: топливо сгорает неполностью, дымность отработавших газов увеличивается и расход топлива возрастает. [6]

Угол опережения впрыска зависит от качества топлива. Чем ниже температура самовоспламенения и выше цетановое число топлива, тем позднее может быть сделан впрыск ( малый угол опережения впрыска) и тем эффективнее будет рабочий цикл. [7]

Угол опережения впрыска жидкого топлива подбирается экспериментально для каждого типа двигателя и зависит в основном от конструкции камеры сгорания, степени сжатия, числа оборотов, коэффициента остаточных газов, избытка воздуха и применяемого газообразного топлива. [8]

Угол опережения впрыска жидкого топлива подбирается экспериментально для каждого типа двигателя и зависит в основном от конструкции камеры сгорания, степени сжатия, числа оборотов, коэффициента остаточных газов, избытка воздуха и применяемого-газообразного топлива. [9]

Если угол опережения впрыска при проверке не будет соответствовать нормальному ( 27 - 30е), его надо отрегулировать, переставив шли-цевой фланец относительно шестерни привода топливного насоса. Для зтого снимают крышку перед шлицевым фланцем 3 ( рис. 24), выворачивают два болта крепления шлицевого фланца, поворачивают фланец в требуемое положение ( см. Привод топливного насоса) и закрепляют болтами. Затем вновь проверяют момент начала подачи топлива и, если он соответствует требуемому, ставят крышку и щиток тормоза на место. [11]

Если угол опережения впрыска большой, то подача топлива начинается в недостаточно прогретый воздух, что ведет к увеличению периода задержки воспламенения, повышению жесткости работы дизеля. В этом случае значительная часть циклового заряда топлива может сгорать до подхода поршня к ВМТ, продукты сгорания создают противодавление, мощность снижается. Когда угол опережения впрыска топлива мал, то наблюдается пригорание, иногда значительное, на линии расширения во время рабочего хода, что также ведет к падению мощности, неполному сгоранию и перерасходу топлива. [13]

Затем снова проверяют угол опережения впрыска. [14]

При использовании электромеханических датчиков угол опережения впрыска 13 до ВМТ устанавливают регулировкой зазора между контактами индикатора впрыска и положения микрометрического винта топливного насоса, изменяющего угол опережения впрыска. Включив лампочку индикатора впрыска, устанавливают такой зазор между контактами индикатора, при котором на ободе маховика появляется светящаяся красная полоса со срезанным концом. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Угол опережения впрыска топлива в двигателе

Основные показатели работы дизеля существенно зависят от угла опережения впрыска топлива (рис. 49).

Следовательно, для каждого режима работы двигателя должен быть угол опережения впрыска топлива, оптимальный для данной угловой скорости и данной нагрузки, и обеспечивающий при прочих равных условиях получение ge min. Однако выбор угла ? опережения впрыска не может определяться только одним условием — получением минимального расхода топлива.

Изменение ? приводит к изменению не только Ne и ge, но и максимального значения давления сгорания рz, скорости нарастания давления в цилиндре двигателя, т. е. жесткости его работы, и целого ряда других факторов, ограничивающих возможности выбора ?. Значения угла опережения впрыска подбирают с учетом всех перечисленных выше (и других) факторов.

Наиболее сложным оказывается выбор угла опережения впрыска для транспортных дизелей, работающих в широком диапазоне скоростных и нагрузочных режимов, так как оптимальное значение угла опережения впрыска зависит не только от нагрузки и угловой скорости коленчатого вала, но и от типа камеры сгорания и сорта топлива.

При снижении нагрузки, т. е. по мере снижения цикловой подачи топлива, избыток воздуха в камере сгорания увеличивается, условия сгорания улучшаются, в связи с чем угол опережения впрыска по мере снижения нагрузки уменьшается.

При увеличении угловой скорости коленчатого вала увеличивается интенсивность вихрей в камере сгорания, повышается скорость образования рабочей смеси, что снижает время задержки воспламенения. Однако при увеличении угловой скорости время от начала впрыска до верхней мертвой точки уменьшается быстрее, чем снижается время задержки воспламенения. В связи с этим угол опережения впрыска по мере увеличения угловой скорости коленчатого вала целесообразно увеличивать.

Таким образом, на стационарных двигателях целесообразно устанавливать автомат, уменьшающий угол опережения впрыска по мере снижения нагрузки, а на судовых и транспортных дизелях изменение угла опережения впрыска должно происходить в зависимости от изменений как нагрузки, так и угловой скорости коленчатого вала двигателя.

Приведенный выше анализ условий, вызывающих необходимость или целесообразность установки на двигателях тех или иных автоматических регуляторов и устройств, показывает, что часть таких устройств давно используется и оправдала себя в эксплуатации (автоматические регуляторы частоты вращения и температуры в системе охлаждения и смазки), другие используются значительно реже (регуляторы наддува, автоматы угла опережения впрыска), третьи находятся в стадии разработки и опробования.

В дальнейшем предстоит еще большая работа, связанная с изучением двигателей в качестве регулируемых объектов, для разработки и установки на них такой автоматической аппаратуры, которая давала бы возможность оптимизации работы двигателя на всех возможных установившихся и неустановившихся режимах.

vdvizhke.ru

Опережение момента впрыска топлива

Наиболее важными критериями для оптимизации работы дизельного двигателя являются следующие:

- низкая токсичность выхлопных газов;

- низкий шум от процесса сгорания;

- низкий удельный расход топлива.

Момент времени, в который ТНВД начинает подавать топливо, называется началом подачи (или закрывания канала). Этот момент времени подбирается в соответствии с периодом задержки воспламенения (или просто задержкой воспламенения). Они являются переменными параметрами, которые зависят от конкретного рабочего режима. Период задержки впрыска определяется как период между началом подачи и началом впрыска, а период задержки воспламенения — как период между началом впрыска и началом сгорания. Начало впрыска определяется как угол поворота коленчатого вала в области ВМТ, в которой форсунка впрыскивает топливо в камеру сгорания.

Начало сгорания определяется как момент воспламенения топливо-воздушной смеси, на который может влиять начало впрыска. У ТНВД регулировка начала подачи (закрывания канала) в зависимости от числа оборотов лучше всего осуществляется с помощью устройства опережения впрыска.

Назначение устройства опережения впрыска

Из-за того, что устройство опережения впрыска непосредственно изменяет момент начала подачи, оно может быть определено как регулятор начала подачи. Устройство опережения впрыска (называемое еще муфтой опережения впрыска) эксцентрикового типа преобразует приводной крутящий момент, поступающий к ТНВД, в то же самое время, осуществляя свои регулирующие функции. Крутящий момент, требуемый ТНВД, зависит от размера насоса, количества плунжерных пар, количества впрыскиваемого топлива, давления впрыска, диаметра плунжера и формы кулачка. Тот факт, что крутящий момент привода имеет непосредственное влияние на характеристики опережения впрыска, следует учитывать при конструировании наряду с возможной отдачей мощности.

Давление в цилиндре

Рис. Давление в цилиндре: А. Начало впрыска; В. Начало сгорания; С. Задержка воспламенения. 1. Такт впуска; 2. Такт сжатия; 3. Рабочий ход; 4. Такт выпуска ОТ-ВМТ, UT-НМТ; 5. Давление в цилиндре, бар; 6. Положение поршня.

Конструкция устройства опережения впрыска

Устройство опережения впрыска для рядного ТНВД устанавливается непосредственно на конце кулачкового вала ТНВД. В основном различаются между собой устройства опережения впрыска открытого типа и закрытого типа.

Устройство опережения впрыска закрытого типа имеет собственный резервуар для смазывающего масла, который делает устройство независимым от системы смазки двигателя. Открытая конструкция подсоединена непосредственно к системе смазки двигателя. Корпус устройства прикреплен винтами к зубчатой шестерне, а компенсирующие и регулировочные эксцентрики установлены в корпусе так, что они свободно поворачиваются. Компенсирующие и регулировочные эксцентрики направляются штифтом, который жестко соединен с корпусом. Кроме более низкой цены, «открытый» тип имеет еще преимущество в том, что ему нужно меньше места, и он более эффективно смазывается.

Принцип работы устройства опережения впрыска

Устройство опережения впрыска приводится в движение зубчатой шестерней, которая установлена в кожухе привода газораспределительного механизма двигателя. Соединение между входом и выходом для привода (ступицей) осуществляется через блокировочные пары эксцентриковых элементов.

Наибольшие из них, регулировочные эксцентриковые элементы (4) расположены в отверстиях в стопорном диске (8), который, в свою очередь, крепится болтами к элементу привода (1). Компенсирующие эксцентриковые элементы (5) установлены в регулировочные эксцентриковые элементы (4) и направляются ими и болтом в ступицы (6). С другой стороны, болт ступицы непосредственно соединен со ступицей (2). Грузики (7) соединены с регулировочным эксцентриковым элементом и удерживаются в исходных положениях пружинами с переменной жесткостью.

Рис. а) В начальном положении; b) Низкие обороты; с) Средние обороты; d) Конечное положение при высоких оборотах; а — угол опережения впрыска.

Размеры устройства опережения впрыска

Размер устройства опережения впрыска, определяемый наружным диаметром и глубиной, в свою очередь определяет массу устанавливаемых грузиков, расстояние между центрами тяжести и возможный ход грузиков. Эти три фактора также определяют отдачу мощности и область применения.

ТНВД размера М

Рис. ТНВД размера М

Рис. 1. Нагнетательный клапан; 2. Гильза; 7. Кулачковый вал; 8. Кулачок.

ТНВД размера М является самым маленьким насосом в ряду рядных ТНВД. Он имеет корпус из легкого сплава и укреплен на двигателе с помощью фланца. Доступ к внутренней части насоса возможен после снятия пластины основания и боковой крышки, и поэтому насос размера М определяется как ТНВД открытого типа. Пиковое давление впрыска ограничивается величиной 400 бар.

После снятия боковой крышки насоса количество подаваемого топлива плунжерных пар может быть отрегулировано и установлено на одинаковом уровне. Индивидуальная регулировка осуществляется перемещением зажимных деталей на тяге управления (4).

При работе установка плунжеров насоса и вместе с ними количества подаваемого топлива регулируется тягой управления в диапазоне, определяемом конструкцией насоса. Тяга управления ТНВД размера М является круглым стальным стержнем с плоскостью, на котором установлены зажимные элементы (5) с проточками. Рычаги (3) плотно соединяются с каждой втулкой управления, а стержень, приклепанный к его концу, входит в проточку зажимного элемента тяги управления. Эта конструкция известно как рычажное управление.

Плунжеры ТНВД находятся в непосредственном контакте с роликовыми толкателями (6), а регулировка предварительного хода осуществляется подбором роликов с соответствующими диаметрами для толкателя.

Смазка ТНВД размера М осуществляется путем обычной подачи масла от двигателя. ТНВД размера М выпускается с 4,5 или 6 плунжерными парами (4-, 5- или 6-цилиндровый ТНВД) и предназначен только для дизельного топлива.

ТНВД размера А

Рис. ТНВД размера А

Рядные ТНВД размера А с большим диапазоном подачи следуют непосредственно после ТНВД размера М. Этот насос также имеет корпус из легкого сплава и может быть соединен с двигателем фланцем или на раме. ТНВД типа А также имеет «открытую» конструкцию, а гильзы (2) насоса вставлены прямо сверху в алюминиевый корпус, причем нагнетательный клапан (1) в сборе запрессован в корпус ТНВД с помощью держателя клапана. Давление уплотнения, которое намного больше гидравлического давления при подаче, должно поглощаться корпусом ТНВД. По этой причине пиковое давление впрыска ограничивается величиной 600 бар.

В отличие от ТНВД типа М, ТНВД типа А снабжен регулировочным винтом (с контргайкой) (7) в каждом роликовом толкателе (8) для установки предварительного хода.

Для регулировки количества подаваемого топлива с помощью управляющей рейки (4) ТНВД типа А, в отличие от ТНВД типа М, оснащен управлением с помощью шестерни вместо рычажного управления. Зубчатый сегмент, зажатый на втулке управления (5) плунжера, находится в зацеплении с управляющей рейкой и для регулировки плунжерных пар на одинаковую подачу фиксирующие винты нужно отпустить, а втулку управления повернуть относительно зубчатого сегмента и, таким образом, относительно управляющей рейки.

Все регулировочные работы на этом типе ТНВД должны проводиться на насосе, установленном на стенде и с открытым корпусом. Подобно ТНВД М, ТНВД типа А имеет боковую подпружиненную крышку, которую для получения доступа к внутренней части ТНВД нужно снять.

Для смазки ТНВД соединяется с системой смазки двигателя. ТНВД типа А выпускается в вариантах с числом цилиндров до 12, и, в отличие от ТНВД типа М, подходит для работы на топливах различного типа (а не только на дизельном).

ТНВД размера WM

Рис. ТНВД размера WM

Рядный ТНВД размера (типа) MW был разработан для удовлетворения потребности в повышенном давлении. ТНВД MW является рядным ТНВД закрытого типа, а его пиковое давление впрыска ограничивается величиной 900 бар. Он также имеет корпус из легкого сплава и крепится к двигателю с помощью рамы, плоского основания или фланца.

Конструкция ТНВД MW заметно отличается от конструкции ТНВД типов А и М. Основная разница состоит в использовании плунжерной пары, включающей в себя гильзу (3), нагнетательный клапан и держатель нагнетательного клапана. Она собрана вне двигателя и вставлена сверху в корпус ТНВД. На ТНВД MW держатель нагнетательного клапана вкручен непосредственно в гильзу, которая выступает вверх. Предварительный ход регулируется с помощью регулировочных шайб, которые вставляются между корпусом и гильзой с клапаном в сборе. Регулировка однородной подачи отдельных плунжерных пар производится снаружи ТНВД поворотом плунжерных пар. Фланцы крепления плунжерных пар (1) для этой цели снабжены пазами.

Рис. 1. Фланец крепления для плунжерной пары; 2. Нагнетательный клапан; 3. Гильза; 4. Плунжер; 5. Управляющая рейка; 6. Втулка управления; 7. Роликовый толкатель; 8. Кулачковый вал; 9. Кулачок.

Положение плунжера ТНВД остается неизменным, когда гильза в сборе с нагнетательным клапаном (2) поворачивается. ТНВД типа MW выпускается в версиях с числом гильз до 8 (8-цилиндровый) и подходит для различных способов крепления. Он работает на дизельном топливе, а смазка осуществляется через систему смазки двигателя.

ТНВД размера P

Рис. ТНВД размера P

Рис. 1. Нагнетательный клапан; 2. Гильза; 3. Тяга управления; 4. Втулка управления; 5. Роликовый толкатель; 6. Кулачковый вал; 7. Кулачок.

Рядный ТНВД размера (типа) Р был также разработан для обеспечения высокого пикового давления впрыска. Подобно ТНВД типа MW, он является насосом закрытого типа и крепится к двигателю с помощью основания или фланца. В случае ТНВД типа Р, сконструированных для пикового давления впрыска 850 бар, гильза (2) вставляется во фланцевую втулку, которая уже снабжена резьбой для держателя нагнетательного клапана (1). При этой версии установки гильзы сила уплотнения не дает нагрузку на корпус насоса. Регулировка предварительного хода производится так же, как и у ТНВД типа MW.

Рядные ТНВД, рассчитанные на невысокое давление впрыска, используют обычное наполнение топливной магистрали. При этом топливо проходит топливные магистрали отдельных гильз одну за другой и в направлении продольной оси ТНВД. Топливо поступает в магистраль и выходит через систему возврата топлива.

Рассматривая в качестве примера версию Р8000 ТНВД типа Р, которая разработана для давления впрыска до 1150 бар (на стороне ТНВД), этот метод наполнения может привести к избыточной разнице температуры топлива (до 40°С) внутри ТНВД между первой и последней гильзами. Так как плотность энергии топлива уменьшается с увеличением его температуры и, в результате, с увеличением обьема, то это приведет к впрыску различного количества энергии в камеры сгорания двигателя. В связи с этим такие ТНВД используют поперечное наполнение, т.е. метод, при котором топливные магистрали отдельных гильз отделяются друг от друга с помощью дросселирующих отверстий. Это означает, что они могут наполняться параллельно друг другу (под прямыми углами к продольной оси ТНВД при практически идентичных температурных условиях).

Этот ТНВД также подсоединяется к системе смазки двигателя для смазки. ТНВД типа Р также выпускается в версиях с числом гильз (цилиндров) до 12 и подходит для работы как на дизельном, так и на других топливах.

ustroistvo-avtomobilya.ru

Муфта опережения впрыска дизеля.

Система питания дизельного двигателя

Муфта опережения впрыска топлива

Муфта опережения впрыска топлива служит для автоматического изменения угла опережения впрыска при изменении частоты вращения коленчатого вала.

Углом опережения впрыска (опережения впрыскивания) топлива называется угол между положением кривошипа коленчатого вала относительно верхней мертвой точки (ВМТ) в момент начала впрыска топлива и его положением, соответствующим нахождению поршня в ВМТ.

Впрыск топлива в цилиндр двигателя должен осуществляться до прихода поршня в ВМТ в конце такта сжатия, т. е. с некоторым опережением. Это необходимо для того, чтобы топливо успело перемешаться с воздухом в цилиндре, и началось его активное горение к приходу поршня в верхнюю мертвую точку. При этом момент впрыска топлива рассчитывают из условия, чтобы максимальное давление газов на поршень создалось уже после его прохождения ВМТ.

При увеличении частоты вращения коленчатого вала угол опережения впрыска топлива должен увеличиваться. Несоблюдение этого требования ведет к увеличению расхода топлива и потери мощности двигателя. Ведь с увеличением частоты вращения значительно уменьшается время, отводимое на впрыск, смесеобразование и начало активной фазы горения. При этом топливо просто не успевает смешаться с воздухом для полного и качественного сгорания в дальнейшем, а скорости горения не хватает для того, чтобы к моменту перехода поршня через ВМТ процесс тепловыделения был максимальным.

Автоматическое регулирование угла начала впрыска топлива обеспечивает специальное устройство, называемое муфтой опережения впрыска. По аналогии с муфтой опережения впрыска работают устройства карбюраторных двигателей, у которых автоматически регулируется угол искрообразования при помощи специального устройства, размещенного в прерывателе системы зажигания. Кроме того, современные бензиновые двигатели все чаще оснащаются устройствами автоматической регулировки фаз газораспределения, т. е. управляют работой клапанов ГРМ.

Следует отметить, что регулирование угла опережения впрыскивания топлива в современных системах питания дизелей (таких, как управляемая электроникой система насос-форсунка или Common Rail) осуществляется при помощи электронного блока управления, который корректирует параметры впрыска на основании показаний различных датчиков, информирующих о режимах работы и требуемой динамике двигателя в данный момент времени.

***

Устройство и работа центробежной муфты опережения впрыска

Устройство муфты опережения впрыска топлива рассмотрим на примере центробежной муфты опережения впрыска, применяемой в системе питания дизельных двигателей ЯМЗ. Она закрепляется на переднем конце кулачкового вала ТНВД, поэтому насос приводится в действие через муфту опережения впрыска, которая является промежуточным звеном в приводе ТНВД.

Муфта опережения впрыска состоит из корпуса 14 (рис. 1), ведущей полумуфты 12, ведомой полумуфты 1, двух грузиков 7 и двух пружин 2.

Привод муфты осуществляется от зубчатых колес механизма газораспределения и валика привода. Распределительное зубчатое колесо закреплено посредством шпонки на валике привода ТНВД, на заднем конце которого закрепляется ведущий фланец 23 муфты. Ведущий фланец двумя болтами скрепляется с промежуточным фланцем 21. Промежуточный фланец соединяется с ведущей полумуфтой 12 посредством шайбы 17, установленной в металлической обойме 19. В шайбе вырезано четыре паза; в пазы 16 входят шипы 20 промежуточного фланца, а в пазы 18 – шипы 9 ведущей полумуфты.

Ведомая полумуфта 1 закрепляется на шпонке на переднем конце кулачкового вала насоса и завинчивается в корпус 14. Грузики надеваются на пальцы 4. Пальцы 13 ведущей полумуфты упираются в криволинейные поверхности 6 грузиков. На пальцах 4 и 13 выполнены углубления 5, в которые упираются предварительно сжатые пружины 2. Пружины стремятся повернуть полумуфты 1 и 12 относительно друг друга.

На рисунке 1, б показано положение деталей муфты при малой частоте вращения коленчатого вала. При увеличении частоты вращения возрастает центробежная сила грузиков, и они расходятся в стороны, поворачиваясь вокруг пальцев 4. При этом криволинейные поверхности 6 грузиков скользят по пальцам 13 ведущей полумуфты, расстояние между пальцами 4 и 13 уменьшается (размеры L1 и L2) и пружины сжимаются.

Подтягиваясь к пальцам 13, пальцы 4 поворачивают ведомую полумуфту 1 с кулачковым валом 24 насоса в сторону вращения приводного вала (рис. 1, в), увеличивая тем самым угол опережения впрыска топлива на угол α.

Метки 15 на корпусе 14 муфты, промежуточном фланце 21 и ведущем фланце 23 при сборке совмещают, чем обеспечивается правильная установка момента начала впрыска.

На корпусе муфты имеются отверстия, закрываемые пробками (или винтами с уплотнительными шайбами) и служащие для заполнения полости муфты моторным маслом. Масло заливается в верхнее отверстие до появления его из нижнего отверстия.

На рисунке 2 представлен усовершенствованный привод ТНВД двигателя ЯМЗ-238 М2. На вал привода 1 посредством стяжного болта 8 закрепляется ведущая полумуфта 9 привода. Ведомая полумуфта 10 привода болтами 15 крепится к муфте 12 опережения впрыска топлива. Ведущая полумуфта 9 связана с ведомой полумуфтой 10 через пакет пластин 3 болтами 11 и 16. Второй пакет пластин 3 (на рис. 2 слева) обеспечивает жесткость фланцу 6.

Метка б на указателе 13 и метка а на ведомой полумуфте 10 служат для установки начального угла опережения впрыска топлива. Для этого отворачивают две гайки 7 и поворотом муфты опережения впрыска посредством овальных отверстий на фланце 6 полумуфты совмещают указанные метки. Положение коленчатого вала при этом должно соответствовать концу хода сжатия в первом цилиндре.

***

Установка угла опережения впрыска

Установка угла опережения впрыскивания выполняется в следующей последовательности:

1. Подготавливают двигатель – находят в первом цилиндре такт сжатия и устанавливают коленчатый вал вращением маховика в положение, соответствующее углу начала впрыска цилиндра. Для этих целей в деталях КШМ (маховик, кожух или др.) предусматривают специальные устройства и метки, позволяющие контролировать конец такта сжатия.

2. Подготавливают насос – на первую секцию ТНВД устанавливают моментоскоп – стеклянную трубку, соединенную через резиновый патрубок с топливопроводом высокого давления. Поворачивают вал насоса до тех пор, пока в трубке не покажется топливо. Отворачивают вал обратно на угол 30…40˚ и осторожно вращают вал в прямом направлении. Как только поверхность топлива (мениск) в трубке моментоскопа дрогнет, вращение вала насоса прекращают.

3. Соединяют насос с приводом и крепят его на блоке, после чего проверяют правильность установки момента начала впрыска, проворачивая коленчатый вал на два оборота. В конце второго оборота внимательно следят за мениском в моментоскопе. Когда он дрогнет, вращение коленчатого вала прекращают. По меткам на деталях КШМ определяют правильность установки угла. При необходимости угол опережения впрыска корректируют.

***

Регуляторы частоты вращения

k-a-t.ru

Проверка и регулирование угла опережения подачи или впрыска топлива на двигателе

Развитие ребенка играет очень большую роль. Конструктор с шестеренками Funny Bricks, который можно заказать на http://opt7shop.ru/products/konstruktor-s-shesterenkami-funny-bricks — это самое оптимальное решение. Сейчас очень низкая цена!

Соединительные метки на деталях привода поставлены для нового насоса и двигателя. В процессе работы плунжерные пары и шестерни изнашиваются и угол опережения впрыска изменяется. Следовательно, после соединения по меткам у насоса надо обязательно проверить фактический угол, опережения впрыска и, если потребуется, подкорректировать его при помощи регулировочного устройства в механизме привода. Номинальные значения углов опережения впрыска приведены в таблице 9. Углы опережения непосредственно замерить сложно. Поэтому для каждого двигателя даются вспомогательные величины (например, длина дуги окружности приводного шкива вентилятора), доступные для измерения.

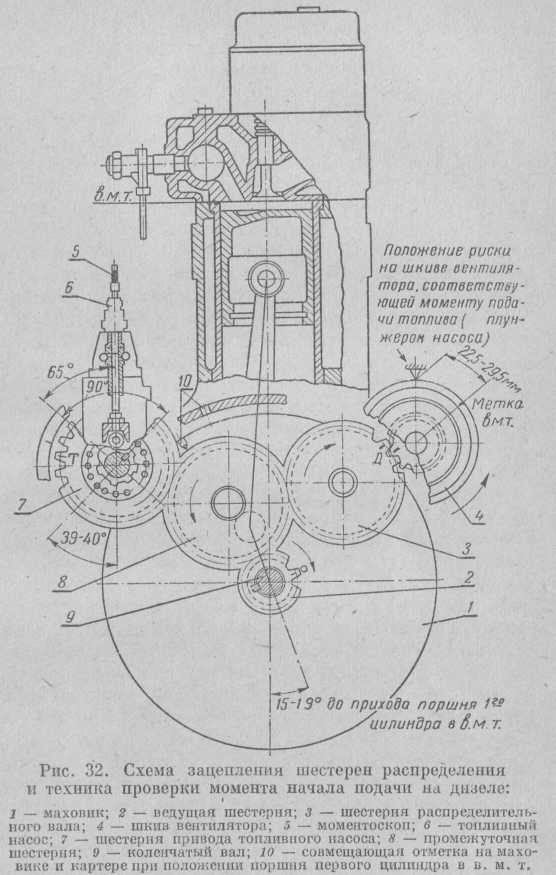

По аналогии с регулировкой насоса на стенде угол опережения впрыска топлива на дизеле определяют по моменту начала подачи и по моменту начала впрыска топлива.

У большинства дизелей при проверке угла оперен;е-ния по моменту начала подачи наносят метки (рис. 32) и замеряют расстояние между ними на шкиве привода вентилятора или на маховике. При проверке момента начала подачи используют следующие контрольные величины: для насосов типа 4ТН-8,5ХЮ — длину дуги между метками на шкиве, которая должна быть 22,5— 28,5 мм для трактора ДТ-54А и 27—32 мм для трактора ДТ-75, если в инструкциях не указана контрольная длина дуги, то надо замерить или подсчитать длину окруж-ности шкива и разделить эту величину на 360°; таким образом будет определено, скольким миллиметрам длины дуги соответствует 1° поворота. Если теперь полученный результат умножить на угол опережения подачи, найдем контрольное значение дуги. Например, для трактора ДТ-54А 1° поворота коленчатого вала соответствует длине дуги 1,5 мм. Если эту величину умножить на угол опере-‘ жения подачи, равный 15—19°, то получим 22,5—28,5 мм — длина дуги, по которой надо регулировать угол опереже—ния подачи. Углы опережения подачи топлива указаны в таблице 9.

На дизеле проверка угла опережения по моменту впрыска дает более точный и достоверный результат, чем по моменту начала подачи. Первый способ надо использовать чаще.

Двигатели Д-75, СМД-14А и Д-54А. Для определения угла опережения по моменту начала подачи надо при выключенной компрессии дизеля провернуть его коленчатый вал за рукоятку или маховик пускового двигателя настолько, чтобы щуп, вставленный ненарезанной стороной в отверстие 10 (рис. 32) картера маховика, вошел в углубление на наружной поверхности его при такте сжатия в первом цилиндре. Такт сжатия определяется по неподвижному состоянию обоих коромысел клапанов (при снятой крышке), когда оба клапана первого цилипдразакрыты, или по выпуску сжатого воздуха из гнезда форсунки (при снятой форсунке первого цилиндра). Положение маховика фиксируется при в. м. т. поршня первого цилиндра. При этом положении поршня в такте сжатия надо сделать карандашом метки на приводном шкиве 4 вентилятора и на крышке шестерен распределения. Для большей точности целесообразно к шкиву прикрепить стрелку, направленную острием к крышке. После этого щуп надо вынуть, чтобы освободить маховик.

Затем на место топливопровода первой секции иасоса следует установить моментоскоп 5. В момент подъема уровня топлива в Момеитоскопе надо остановить вращение коленчатого вала и сделать на приводном шкиве другую отметку. Вспомогательной величиной, оценивающей угол опережения подачи, в данном случае будет длина дуги наружного обода приводного шкива вентилятора, заключенная между двумя отметками. Первая соответствует положению поршня первого цилиндра в в. м. т., а вторая — моменту начала подачи топлива первой секцией насоса. Зная, скольким миллиметрам длины дуги на шкиве соответствует 1° поворота вала, подсчитываем длину дуги, которая соответствует номинальному значению угла опережения подачи. Сопоставляя фактическую и номинальную длину, определяем потребность в регулировании угла опережения.

Для дизеля СМД-14А вспомогательной величиной для контроля момента начала подачи является длина дуги цилиндрической поверхности шкива тормозка. Нормальному углу начала подачи 18+2° до в. м. т. по углу поворота коленчатого вала соответствует длина дуги 27—32 мм.

Проверяют длину дуги так. Зафиксировав коленчатый вал двигателя с помощью установочной шпильки на картере маховика в положении, соответствующем в. м. т, поршня первого цилиндра, наносят метку на шкиве тор-мозка против острия стрелки, закрепленной на корпусе. Затем с помощью моментоскопа описанным ранее способом определяют момент начала подачи но первому цилиндру и в новом положении наносят вторую метку на шкиве тормозка, а затем замеряют линейкой расстояние между ними.

Для определения угла опережения по моменту начала впрыска применяют сетчатый диск, который крепят при помощи специального приспособления на приводном шкиве вентилятора. Форсунку, соединенную топливопроводом с проверяемой секцией, устанавливают па специальном кронштейне, закрепленном на блоке дизеля, так чтобы при в. м. т. поршня первого цилиндра сопловое отверстие форсунки располагалось против нулевого деления шкалы на диске. Техника замера угла опережения такая же, как и на стенде.

Регулировочное устройство, изменяющее угол опережения впрыска одновременно по всем секциям, расположено в механизме привода кулачкового вала насоса. Оно состоит из регулировочной шайбы 6 (рис. 29), шестерни 8 привода вала насоса и двух болтов 7. На шайбе и на переднем торце ступицы шестерни сделано по семь пар симметрично расположенных отверстий, причем на шестерне они с резьбой. Отверстия на шайбе расположены с угловым интервалом 21°, а на шестерне — 22°30/, поэтому при соединении шайбы и шестерни по меткам между собой совпадает только одна пара отверстий. Чтобы совпали рядом расположенные пары отверстий, надо повернуть шайбу (вместе с валом насоса) относительно неподвижной шестерни на разность угловых интервалов между отверстиями на шестерне и отверстиями на шайбе, т. е. на 1°30′. Поворот можно делать по ходу и против хода часовой стрелки. Благодаря этому изменяют момент начала подачи или впрыска, а значит, и угол опережения впрыска через каждые 1°30′ по углу поворота вала насоса или 3° по углу поворота вала двигателя в сторону опере-жения или запаздывания.

Если необходимо регулировать угол опережения впрыска на дизеле при помощи устройства в механизме привода топливного насоса, подсчитывают величину изменения угла опережения в сторону запаздывания или опережения. Снимают переднюю крышку приводной шестерни вместе со счетчиком мото-часов. Затем вывинчивают болты 7 (рис. 29) и поворачивают шайбу 6 вместе с кулачковым валом насоса относительно шестерни до совпадения пары отверстий на шайбе с парой отверстий на шестерне так, чтобы скрепить их теми же болтами. Например, проверкой установлено, что угол опережения требуется изменить в сторону увеличения на 3° по углу поворота коленчатого вала, а по углу поворота кулачкового вала насоса — на 1°30′. Для этого шайбу 6 поворачивают по ходу вращения до совпадения рядом расположенных пар отверстий на шайбе и на шестерне. Для уменьшения угла опережения шайбу вращают в обратную сторону — против хода вращения. Соединив шайбу с шестерней болтами, проверяют угол опережения (2—3 раза). Убедившись в правильности регулирования, крышку шестерни вместе со счетчиком мото-часов ставят на место и закрепляют болтами.

Обычно при регулировании угла опережения бывает трудно наблюдать за смещением регулировочных отверстий шайбы и шестерни. Можно воспользоваться небольшим зеркальцем или специальным приспособлением, рекомендуемым для этой цели заводом.

Двигатели Д-38М, Д-37М, Д-40М, Д-40Л, Д-48, Д-20. Принципиальных особенностей в регулировании угла опережения подачи или впрыска топлива в этих двигателях нет. Порядок регулирования угла опережения впрыска на этих дизелях такой же, как и описанный раньше. Отметим некоторые второстепенные особенности, которые надо иметь в виду при регулировании угла опережения впрыска у этих двигателей.

У двигателей Д-38М, Д-40М и Д-40Л совпадение отверстия на маховике с установочным штифтом происходит не в в. м. т. поршня первого цилиндра, а не доходя до нее на 15°, что соответствует моменту начала подачи топлива первой секцией насоса (если штифт совпал с отверстием в маховике при такте сжатия в первом цилиндре).

Угол опережения подачи для двигателей Д-40М и Д-40Л равен 14,5—15,5°. Поэтому при установке насоса на дизель момент начала подачи топлива должен совпадать с моментом, когда при вращении коленчатого вала дизеля штифт входит в отверстие на маховике. Если такого совпадения нет, то угол опережения регулируют соответствующим смещением регулировочной шайбы относительно шестерни привода регулятора. Для подсчета смещения шайбы относительно шестерни исходят из отметок, которые нанесены на шкиве привода вентилятора. Один градус поворота коленчатого вала соответствует длине дуги в 1,7 мм.

Угол опережения подачи для двигателя Д-38М равен 18-—21°. Моменту начала подачи соответствует совпадение установочного штифта с отверстием на маховике. Один градус поворота коленчатого вала соответствует 1,7 мм длины дуги на приводном шкиве вентилятора. У двигателя Д-37М па крышке распределительных шестерен закреплена стрелка-указатель, а на ведущем шкиве привода вентилятора нанесена метка (буква Т). Совпадение указателя с меткой при такте сжатия в первом цилиндре соответствует моменту начала подачи, равному 28—30° до в. м. т.

На маховике двигателя Д-28 есть отметка с обозначением «под. топл.» (момент начала подачи топлива), а на Картере маховика — люк со стрелкой-указателем. Совпадение метки на маховике с острием стрелки при такте сжатия в первом цилиндре соответствует моменту начала подачи топлива первой секцией насоса. По отметкам, нанесенным на приводном шкиве вентилятора, количество градусов смещения регулировочной шайбы относительно шестерни в механизме привода насоса подсчитывают по следующему соотношению: 1° поворота коленчатого вала соответствует 1,17 мм длины дуги шкива привода вентилятора.

У двигателя Д-20 установочный штифт входит в отверстие на маховике в положение в. м. т. поршня цилиндра. Угол опережения подачи у этого двигателя равен 29—33°. Поэтому для облегчения правильной установки насоса и регулировки момента начала подачи на заднем торце маховика нанесены риски с отметками градусов угла опережения подачи 30 и 34°. Эти риски можно увидеть через люк соединительного картера двигателя и силовой передачи.

Для проверки угла опережения подачи устанавливают моментоскоп на место топливопровода высокого давления, а стрелку-указатель — под болт крепления крышки люка маховика. Затем, вращая коленчатый вал за рукоятку при выключенной компрессии двигателя и при включенной подаче топлива, заполняют топливом трубку моментоскопа.

При помощи штифта и отверстия в маховике устанавливают поршень в в. м. т. при такте сжатия и острие стрелки-указателя направляют на риску Oi на маховике. Поворачивая коленчатый вал дальше, определяют момент начала подъема уровня топлива но моментоскопу, и прекращают вращение вала. В этом положении механизма и при правильной установке насоса стрелка-указатель должна совпасть с риской, помеченной цифрой 20 (отклонение не должно быть более 1 мм по длине дуги на поверхности маховика).

Если такого совпадения нет, то момент начала подачи надо подрегулировать. Небольшие отклонения (порядка 2 мм длины дуги, что соответствует приблизительно 2— 2,5° по углу поворота коленчатого вала) можно устранить за счет некоторого зазора между плунжером и болтом толкателя. Техника проведения этой регулировки подобна той, которую выполняют на стенде К0-1608. При значительных отклонениях насос надо снять с двигателя и сместить шлицевой фланец относительно противовеса в нужную сторону. Эта операция аналогична регулировке угла опережения на двигателях СМД-14А и Д-75 при помощи регулировочной шайбы. Различие состоит лишь в том, что смещение фланца относительно противовеса до совмещения рядом расположенной пары отверстий соответствует 2,5° изменения угла опережения впрыска.

Чтобы уменьшить угол опережения, фланец нужно смещать относительно противовеса против хода часовой стрелки, а для увеличения угла—по ходу часовой стрелки.

Двигатель КДМ-100. Угол опережения определяется на дизеле по моменту начала подачи. С первой секции топливного насоса снимают топливопровод высокого давления и на его место устанавливают гидравлический мо-ментоскоп. После того как уровень топлива, в стеклянной трубочке моментоскопа установится приблизительно на половине ее высоты, прокручивают вал двигателя и внимательно наблюдают за состоянием уровня топлива. Начало подачи топлива насосной секцией замечают по моменту подъема уровня. Его надо заметить возможно точнее.

В момент начала подъема уровня вращение вала двигателя прекращают и через открытый люк маховика (в передней части пола кабины) делают отметку на наружной поверхности маховика точно против острия неподвижной стрелки-указателя. Вспомогательной величиной, оценивающей угол опережения подачи, является длина дуги на наружной поверхности маховика между отметкой в. м. т. соответствующего цилиндра и меловой отметкой. Длину дуги можно замерить по-разному: гибкой металлической линейкой, положив ее на маховик, полоской бумаги, перенеся затем ее длину на линейку с делениями. Номиналь-. ному углу опережения подачи 14—16° соответствует длина дуги 71—82 мм. Если замеренная длина дуги не укладывается в этом интервале, следовательно, момент начала подачи требует корректировки для того, чтобы установить номинальный угол опережения подачи топлива.

Проверяют угол опережения для каждой секции в порядке 1—3—4—2. С этой целью на маховике дпзеля сделаны две диаметрально противоположные отметки в. м. т. для первого и четвертого, для второго и третьего цилиндров. Угол опережения регулируют для каждой секции.

Угол опережения определяют и по моменту начала впрыска па дизеле. Удлиненным топливопроводом соединяют первую секцию топливного насоса с форсункой, снятой с двигателя, и запускают дизель кратковременно на трех цилиндрах. Форсунке, дающей впрыск в атмосферу, дают пекоторое время поработать, чтобы удалить воздух из топливопровода и каналов форсунки, а затем выключают ее, ослабив на полтора-два оборота затяжку накидной гайки топливопровода в месте подсоединения к насосной секции. Далее помещают форсунку на место снятой крышки люка маховика так, чтобы ее распылитель был расположен сопловым отверстием против острия стрелки-указателя и по возможности ближе к поверхности маховика.

После этого рычаг управления подачей топлива ставят в положение полной подачи, чтобы дизель работал на оборотах, близких к номинальным, и кратковременно создают впрыск топлива форсункой на поверхность маховика, быстро завинчивая, а затем ослабляя накидную гайку топливопровода. Проведя такой опыт, двигатель глушат и заводной рукояткой пускового двигателя (при выключенной компрессии дизеля, выключенном зажигании пускового двигателя и подключенной силовой передаче пускового двигателя к дизелю) прокручивают коленчатый вал дизеля настолько, чтобы подвести к люку маховика участок с пятном топлива, впрыснутого форсункой.

Номинальному значению угла опережения впрыска 4— 5° соответствует длина дуги 5—7 мм на ободе маховика. Сопоставляя замеренную величину дуги с номинальной, можно сделать вывод, требует ли регулировки угла опережения данная насосная секция (1 мм длины дуги соответствует 0,75° поворота кривошипа). В таком же порядке проверяют и остальные секции.

Порядок регулирования угла опережения отдельно по каждой секции не отличается от порядка регулирования, выполняемого на стенде КО-1608.

Опытный тракторист или механик должен устанавливать насос на двигатель быстро и точно. Для этого достаточно проделать следующее:

- Закрепить насос на двигателе, не соединяя механизм привода с шестернями распределения.

- Установить моментоскоп на первую секцию насоса и заполнить его стеклянную трубку топливом; вращением кулачкового вала определить момент начала подачи и остановить вращение вала.

- Вращая коленчатый вал дизеля, установить поршень первого цилиндра в в. м. т. при такте сжатия и сделать отметки на шкиве привода вентилятора и на блоке двигателя. Затем отмерить расстояние 24—27 мм по шкиву и нанести на нем вторую отметку, отложив ее относительно первой в сторону опережения.

- Вращая коленчатый вал, установить кривошипный механизм так, чтобы вторая отметка на шкиве привода вентилятора располагалась’ точно против отметки на блоке при такте сжатия в первом цилиндре.

- Поставить регулировочную шайбу механизма привода насоса на место и соединить ее с приводной шестерней болтами по совпадающей паре отверстий на шайбе и на шестерне.

- Проверить угол опережения, а затем, если он соответствует номинальному, подготовить двигатель к запуску.

sxteh.ru

Устройства для изменения угла опережения впрыска

Оптимальный угол опережения подачи топлива в камеру сгорания дизеля устанавливают обычно на номинальном режиме его работы. При изменении частоты вращения коленчатого вала и нагрузки дизеля необходимо менять и угол опережения впрыска. Так, при снижении нагрузки наилучшее протекание рабочего процесса дизеля происходит при уменьшении угла опережения впрыска. Уменьшать угол опережения впрыска следует при снижении частоты вращения вала. Только при этих условиях сгорание будет происходить вблизи верхней мертвой точки и показатели рабочего процесса будут наилучшими.

Не все дизели одинаково реагируют на изменение угла опережения впрыска. Дизели с разделенными камерами, как известно, характеризуются более стабильным рабочим процессом. Они менее чувствительны к изменению скоростного и нагрузочного режимов работы. Поэтому изменение угла опережения подачи топлива в процессе их работы может не дать ощутимого эффекта В дизелях же с неразделенными камерами сгорания несоответствие угла опережения подачи скоростному и нагрузочному режимам приводит к резкому ухудшению экономических и мощностных показателей.

Характер изменения угла опережения подачи зависит и от типа насоса высокого давления и способа дозирования топлива. В золотниковых насосах высокого давления, в которых подачу топлива регулируют изменением конца подачи, угол опережения впрыска в процессе работы практически остается постоянным. При установке таких насосов на дизели с неразделенными камерами сгорания, работающих в широком диапазоне скоростных н нагрузочных режимов, изменение угла опережения подачи обязательно. Если в этих насосах цикловую подачу изменяют началом или началом и концом подачи, то каждой нагрузке соответствует и свой угол опережения подачи. При условии, что определенной скорости дизеля соответствует и определенная цикловая подача, регулировать дополнительно этот угол нет необходимости. В транспортных дизелях связи между нагрузкой и частотой вращения коленчатого вала не существует. Поэтому возникает потребность предусматривать специальные устройства для корректировки этого угла.

В насосах с дозированием количества подаваемого топлива дросселированием на всасывании с уменьшением подачи угол опережения впрыска уменьшается больше, чем требуется для оптимального протекания рабочего процесса. Это также ухудшает рабочий процесс, причем больше, чем при сохранении угла опережения подачи постоянным.

Таким образом, для абсолютного большинства дизелей, работающих в широком диапазоне изменения скоростных и нагрузочных режимов, с целью повышения их эффективности целесообразно устанавливать специальные устройства изменения угла опережения подачи в соответствии с режимам работы двигателя.

В настоящее время существует большое разнообразие конструкций таких устройств. Их разделяют на муфты опережения впрыска, приставляемые к насосам, и устройства, являющиеся неотъемлемой частью насоса высокого давления.

Муфты опережения впрыска

В этом случае устройство для изменения угла опережения впрыска конструктивно выполняют вместе с приводной муфтой топливного насоса высокого давления. Изменение угла опережения подачи топлива осуществляется при развороте кулачкового вала насоса относительно вала привода от руки, центробежными силами грузов, давлением жидкости или воздуха, электромагнитом и другими способами.

Приводные муфты насосов обеспечивают передачу крутящего момента, упругость передачи в моменты ее большей нагрузки. При наличии этих муфт допускается некоторая несоосность валов привода и насоса.

Рис. Схема муфты привода насоса:1, 4 — втулки; 2 — фланец. 3 — шайба

Наиболее простая ручная муфта приведена на рисунке. Втулку 4 с двумя выступами А закрепляют на кулачковом валу насоса при помощи шпонки и фиксатора (обычно гайки). Промежуточный фланец 2 с двумя такими же выступами В соединен с втулкой 1 приводного вала при помощи двух болтов, проходящих через специальные прорези С. Выступы втулки и промежуточного фланца входят в прорези текстолитовой шайбы 3 и образуют муфту. В результате наличия прорезей С кулачковый вал насоса вместе с шайбой и промежуточным фланцем можно поворачивать на некоторый угол относительно приводного вала при ослаблении соединительных болтов. Для удобства регулирования на наружных цилиндрических поверхностях втулки 1 и фланца 2 нанесены деления. Поворот на одно деление соответствует 3°. При регулировке насоса на дизеле втулку 4 устанавливают по меткам на наружной цилиндрической поверхности втулки и корпуса насоса по первому цилиндру дизеля.

Для упрощения обслуживания дизеля устанавливают автоматические муфты опережения впрыска. Все автоматические приводы муфт делятся на механические, гидравлические и электромагнитные. Широко распространены центробежные механические и гидравлические приводы. Электромагнитные муфты реагируют на изменение частоты вращения коленчатого вала и нагрузки. Однако в результате сложности конструкции их пока не применяют.

Центробежные механические муфты

Рис. Центробежные муфты с шаровидными грузами:а, б — варианты, 1 — ведущий диск, 2 — груз, 3 — ведомый диск, 4 — выступы диска, 5 — распорная пружина, 6 — регулировочная пружина

В центробежной автоматической муфте опережения впрыска (рис. а) ведущий диск 1, связанный с валом привода, передает крутящий момент ведомому диску 3, установленному на кулачковом валике насоса высокого давления, через грузы 2. В процессе работы диск 1 выступами 4 входит в соответствующие вырезы в диске 3, предотвращая осевое смещение. Диски прижимаются к грузам при помощи пружин 5.

При увеличении частоты вращения коленчатого вала дизеля грузы 2 под действием центробежной силы расходятся и воздействуют на профильные поверхности выступов ведомого диска 3, поворачивая его совместно с валиком насоса на определенный угол относительно ведущего диска 1. В результате этого угол опережения впрыска увеличивается. При уменьшении частоты вращения вала дизеля пружины преодолевают центробежную силу грузов и поворачивают ведомый диск совместно с валом насоса относительно ведущего диска в противоположную сторону, уменьшая угол опережения впрыска.

По такому же принципу работает и центробежная муфта, приведенная па рис. б. Между ведущим 1 и ведомым 3 дисками установлен груз 2, распорные 5 и регулировочная 6 пружины. При перемещении груза 2 по профильным поверхностям дисков в направлении от центра пружины 5 сжимаются, а регулировочная пружина, наоборот, разжимается. Суммарное же усилие всех пружин при этом растет. В результате ведомый диск и связанный с ним кулачковый вал топливного насоса высокого давления поворачиваются относительно ведущего диска в сторону увеличения угла опережения впрыска Перемещение груза к центру осуществляется распорными пружинами при снижении частоты вращения вала дизеля.

При помощи регулировочной пружины устанавливают диапазон работы муфты по частоте вращения вала, а подбирая соответствующую жесткость всех пружин, получают необходимую характеристику ее работы.

Рис. Центробежная муфта с рычажными грузами: 1 — кулачковая втулка; 2 — пружина; 3, 5 — винтовые шлицы, 4 — муфта, 6 — ступица, 7 — грузы

Несколько по-другому работает муфта, схема которой приведена на рисунке. Центробежная сила грузов 7 действует на муфту 4, соединяющую ступицу 6 кулачкового валика насоса с кулачковой втулкой 1. Втулка 1 свободно посажена на ступице 6 и при помощи торцовых кулачков соединяется с приводным валом. На цилиндрической поверхности втулки 1 выполнены винтовые шлицы 3, входящие в винтовые пазы муфты 4, а на поверхности ступицы винтовые шлицы 5, перемещающиеся по винтовым пазам той же втулки. На одной стороне муфты пазы выполнены с левым шагом, а на другом — с правым. Центробежная сила уравновешивается силой пружины 2. При увеличении частоты вращения коленчатого вала дизеля центробежная сила грузов, преодолевая усилие пружины 2, передвигает муфту 4 влево. При этом ступица 6, закрепленная на валике шпонкой, повернется вместе с валиком в сторону увеличения угла опережения впрыска. При снижении частоты вращения вала дизеля пружина передвинет муфту 4 вправо, а кулачковый валик повернется в противоположную сторону.

Рис. Схема центробежной муфты с плоскими грузами:1 — диск, 2 — груз, 3 — ведомый вал, 4 — ведомые пальцы, 5 — лыска; 6 — пружина; 7 — ведущие пальцы, 8 — профильная поверхность

Использование центробежной силы грузов для взаимного смещения ведущего и ведомого валиков привода насоса высокого давления с целью изменения угла опережения впрыска лежит и в основе конструкции муфты, принципиальная схема которой приведена на рисунке. На ведомом валу 3 установлен диск 1 с двумя ведомыми пальцами 4, имеющими на конце лыски 5 упора цилиндрических пружин 6. На эти пальцы насажены грузы 2, которые под действием центробежной силы перемещаются в радиальном направлении, осуществляя повороты относительно осей пальцев. Пальцы 7 диска, закрепленного на ведущем валике, упираются в криволинейные поверхности 8 центробежных грузов. Крутящий момент от ведущего фланца к ведомому передается через ведущие пальцы 7, грузы 2, на которые давят пальцы, ведомые пальцы 4, диск 1 и далее на кулачковый вал насоса. Форма криволинейной поверхности 8 выполнена таким образом, что обеспечивает требуемую характеристику изменения угла опережения подачи топлива в камеру сгорания дизеля.

На ведущие пальцы воздействуют составляющая центробежной силы грузов и усилия пружины. С увеличением частоты вращения приводного вала центробежные силы грузов преодолевают усилие пружины и силы трения между пальцами и криволинейными опорными поверхностями, заставляя пружины сжиматься. В результате палец 4 сместится в сторону пальца 7, расстояние х между ними уменьшится, а угол опережения подачи топлива увеличится. Наоборот, три снижении частоты вращения приводного вала пружины 6 раздвинут пальцы и изменят угол опережения подачи в сторону его уменьшения. Конфигурация опорных поверхностей 8 грузов выбирается так, что при небольшой частоте вращения вала грузы проходят большие расстояния за один градус регулируемого угла опережения, а при повышении скоростного режима это расстояние уменьшается. Поэтому повышается перестановочное усилие муфты при небольшой частоте вращения коленчатого вала дизеля, когда центробежная сила грузиков небольшая. При повышенных скоростных режимах центробежная сила грузов интенсивно нарастает, поэтому необходим меньший их относительный путь. Отличительной особенностью конструкции этой муфты является то, что пружины непосредственно не участвуют в передаче крутящего момента, поэтому колебания их не передаются на ведомый вал и угол опережения подачи в процессе работы поддерживания более устойчиво.

Гидравлические муфты

Рис. Муфта с гидравлическим приводом:1 — хвостовик вала, 2 — ступица, 3 — прямые шлицы; 4 — косые шлицы, 5 — корпус чувствительного элемента, 6 — поршень; 7 — грузы; 8 — золотник; 9 — пружина золотника; 10 — пружина поршня, 11 — отверстия поршня, 12 — отверстия вала; А — подвод масла из системы

В автоматической муфте изменения угла опережения впрыска с гидравлическим приводом и центробежным чувствительным элементом, цилиндрическая часть поршня 6 имеет на наружной стороне прямые шлицы 3, входящие в прямые пазы ступицы 2 шестерни привода топливного наcoca высокого давления, а на внутренней стороне косые шлицы 4, которые входят в косые прорези хвостовика 1 вала насоса. К диску шестерни крепят корпус 5 центробежного чувствительного элемента с двумя грузами 7 в виде угловых рычагов. Грузы соприкасаются концами рычагов с золотником 8 масляного сервомотора.

Работает устройство следующим образом. При увеличении частоты вращения коленчатого вала дизеля центробежная сила грузов перемещает золотник 8 вправо, в результате чего открываются отверстия 11 поршня, через которые масло из полости хвостовика валика поступает под поршень 6 Давление масла действует на поршень и, преодолевая усилия пружин 9 золотника, перемещает его также вправо. Цилиндрическая часть этого поршня, двигаясь в осевом направлении, поворачивает хвостовик валика насоса относительно приводной шестерни в сторону увеличения угла опережения впрыска. Движение поршня 6 вправо прекращается после перекрытия отверстий И золотником 8. При уменьшении частоты вращения вала дизеля снижается центробежная сила грузов, поэтому пружина 9 передвинет золотник 8 влево и откроет отверстия 12, через которые масло из полости цилиндра будет перетекать в картер привода.

При уменьшении давления под поршнем 6 пружины 10 передвинут его влево, в результате чего хвостовик вала насоса повернется в сторону уменьшения угла опережения впрыска. Осевое перемещение поршня 6 прекратится после перекрытия отверстий 11 золотником 8.

Рис. Двухимпульсное устройство изменения угла опережения впрыска:1 — регулировочный пинт, 2 — пружина, 3 — поршень; 4 — рычаг, 5 — камера, 6 — дроссельный винт, 7 — винтовые шлицы, 8 — муфта; 9 — прямые шлицы; 10 — ведомая втулка; 11 — вал, 12 — ведущая втулка; 13 — винт; 14 — шпонка

Рассмотренная муфта автоматического изменения угла опережения с гидравлическим приводом реагирует только на изменение скоростного режима работы дизеля. В процессе работы желательно изменять угол опережения впрыска и в зависимости от нагрузки дизеля. На рисунке показана схема одного из устройств, реагирующего как на изменение частоты вращения коленчатого вала, так и на изменение нагрузки. Муфта 8 этого устройства имеет на внутренней поверхности винтовые 7 и прямые 9 шлицы, входящие соответственно в винтовые пазы ведущей втулки 12 и прямые пазы ведомой втулки 10. Втулка 12 соединяется с ведущим валом, а втулка 10 с кулачковым валиком насоса шпонкой 14. Муфта 8 приводится в движение при помощи рычага 4, соединенного другим своим концом с поршнем 3. Поршень 3 нагружен с одной стороны пружиной 2, натяжение которой регулируется винтом 1, а с другой — давлением масла или топлива камеры 5. Дроссельный винт 6 связан с тягой регулирования нагрузки дизеля. При увеличении нагрузки дроссельный винт 6 поворачивается так, что в камеру 5 пропускается больше жидкости, в результате чего растет давление и поршень 3 передвигается влево, увлекая конец рычага 4. Аналогичное передвижение плунжера будет происходить при увеличении частоты вращения вала дизеля и неизменном положении дроссельного винта 6. Муфта 8 при этом передвигается вправо, осуществляя поворот втулки 10 и связанного с ней валика топливного насоса относительно ведущего вала в сторону увеличения угла опережения впрыска. Винтом 13 фиксируют втулку от осевого перемещения.

Насосные устройства опережения впрыска

Кроме муфт опережения впрыска, разворачивающих кулачковый вал насоса относительно приводного вала дизеля, существуют устройства, расположенные в самом насосе. В этом случае опережение впрыска осуществляется деталью или группой деталей насоса. Наиболее распространенный способ регулирования угла опережения деталью насоса — выполнение дозирующей наполнительной кромки на плунжере в дизелях со смешанным регулированием подачи.

Рис. Насосные устройства изменения угла опережения впрыска:1 — промежуточная втулка, 2 — эксцентриковая втулка, 3 — толкатель, 4 — пружина

Угол опережения подачи можно изменять и при боковом смещении толкателя относительно оси кулачкового вала. В корпусе насоса установлена эксцентриковая втулка 2 с зубчатым сектором, входящим в зацепление с рейкой. Внутри этой втулки находится толкатель 3, пружина 4 которого вторым концом упирается в промежуточную втулку 1, зафиксированную от продольных перемещений. При повороте эксцентриковой втулки расстояние между осями плунжера насоса и стержня толкателя изменяется от нуля до величины е. При этом центральный кулачковый механизм обращается в механизм со смещенным толкателем, у которого ось толкателя не проходит через центр вращения кулачка. В результате изменяется место на рабочем участке профиля кулачка, соответствующее началу впрыска, а следовательно начало подачи по углу поворота вала насоса. Изменение начала подачи можно осуществлять и изменением длины толкателя (аналогично действию регулировочного болта толкателя). В этом случае также меняется начало подачи по профилю кулачка.

Однако эти способы уступают способу регулирования при помощи кромки плунжера, так как усложняется конструкция насоса и изменяется скорость движения плунжера. Последнее обстоятельство иногда ухудшает показатели рабочего процесса дизеля. Регулирование опережения подачи деталями самого насоса широко используют для насосов распределительного типа.

ustroistvo-avtomobilya.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)