|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

1. Общая характеристика методов термической обработки. Термообработка деталей

Термическая обработка (термообработка) стали, сплавов, металлов.

Термическая обработка (термообработка) — это технологический процесс изменения структуры сталей, сплавов и цветных металлов посредством широкого диапазона температур: поэтапных нагреваний и охлаждении с определенной скоростью. Такая обработка очень сильно изменяет свойства сталей, сплавов, металлов в сторону улучшения показателей, но при этом не изменяя их химический состав. Можно сказать, что основная цель термической обработки – это улучшение свойств и характеристик изделий из него.

Виды (стадии) термической обработки стали

Отжиг — термическая обработка (термообработка) металла, представляющая собой процесс нагревания до заданной температуры, а затем процесс медленного охлаждения. Отжиг бывает разных видов в зависимости от уровня температур и скорости процесса.

Нормализация — термообработка, принципиально похожая на отжиг. Основное отличие в том, что процесс отжига предполагает печь, а при нормализации охлаждение стали проходит на воздухе.

Закалка — этап термообработки, основанный на нагревании сырья до такого уровня температуры, который является выше критического (перекристаллизация стали). После выдержки в такой температуре в заданном интервале времени происходит охлаждение, быстрое, с заданной скоростью. Закаленной стали (сплавам) свойственна неравновесная структура и поэтому применяется такой вид термообработки как отпуск.

Отпуск — стадия термообработки, необходимая для снятия в стали и сплавах остаточного напряжения или максимального его снижения. Снижает хрупкость и твёрдость металла, увеличивает вязкость. Проводится после стадии закалки.

Старение — иначе еще называется дисперсионное твердение. После стадии отжига металл опять нагревают, но до более низкого уровня температур и с медленной скоростью остужают. Цель такой термообработки в получении особенных частиц упрочняющей фазы.

От степени необходимой глубины обработки различают термообработку поверхностную, которая затрагивает лишь поверхность изделий, и объемную, когда термическому воздействию подвергается весь объем сырья.

В отраслевой промышленности, в частности – в машиностроении, термическую обработку чаще всего проходит сталь следующих марок:

- сталь 45 (замещаемость 40Х, 50, 50Г2)

- сталь 40Х (замещаемость 38ХА, 40ХР, 45Х, 40ХС, 40ХФ, 40ХН)

- сталь 20 (замещаемость 15, 25)

- сталь 30ХГСА (замещаемость 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА)

- сталь 65Г

- сталь 40ХН

- сталь 35

- сталь 20Х13

Термообработка стали 45

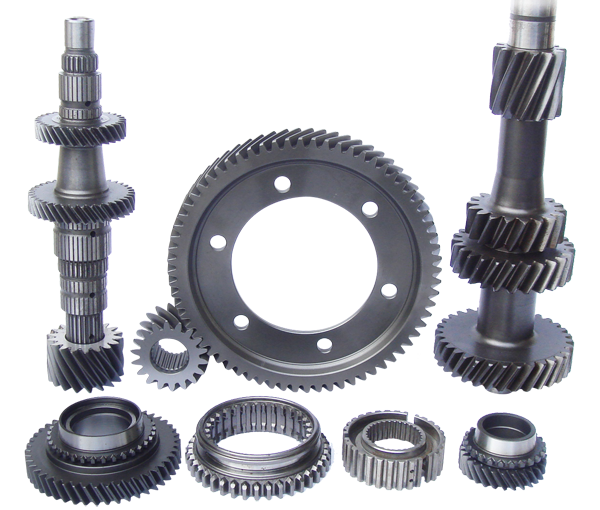

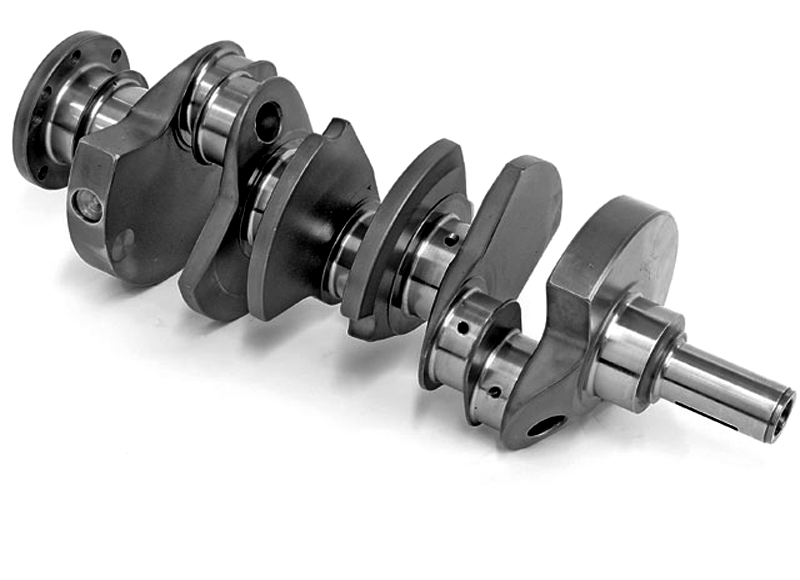

Конструкционная углеродистая. Этап предварительной термической обработки называется нормализация, проходит на воздухе, а не в печи. довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После закалки, которая является конечной стадией термообработки, детали достигают высокого уровня прочности и отличных показателей износостойкости. Подвергаются шлифовке. Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и, соответственно, высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду», когда после калки деталь охлаждают в воде. После охлаждения деталь подвергается низкотемпературному отпуску при температуре 200-300 градусов по Цельсия. При такой термообработке стали 45 достигает твердость порядка 50 HRC.

Изделия: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёх-кулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 - 0,5; Si 0,17 - 0,37;Mn 0,5 - 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Легированная конструкционная сталь. Для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности. Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры. Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %. Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства. В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 - сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. В качестве заменителя стали 20 применяют стали 15 и 25.

По требованиям к механическим свойствам выделяют пять категорий.

- I категория: сталь всех видов обработки без испытания на ударную вязкость и растяжение.

- II категория: образцы из нормализованной стали всех видов обработки размером 25 мм проходят испытания на ударную вязкость и растяжение.

- III категория: испытания на растяжение проводят на образцах из нормализованной стали, размером 26-100 мм.

- IV категория: образцы для испытаний на растяжение и ударную вязкость изготавливают из термически обработанных заготовок размером не более 100 мм. Требования третьей и четвертой категории предъявляют к калиброванной, горячекатаной и кованной качественной стали.

- V категория. Испытания механических свойств на растяжение проводят на образцах из калиброванных термически обработанных (высокоотпущенных или отожженных) или нагартованных сталей.

Химический состав стали 20: углерод (C) - 0.17-0.24 %, кремний (Si) - 0,17-0,37%, марганец (Mn) - 0,35-0,65 %;содержание меди (Cu) и никеля (Ni) допускается не более 0,25%, мышьяка (As) - не более 0,08%, серы (S) - не более 0,4%, фосфора (Р) - 0,035%.Структура стали 20 представляет собой смесь перлита и феррита. Термическая обработка стали 20 позволяет получать структуру реечного (пакетного) мартенсита. При таких структурных преобразованиях прочность возрастает, и пластичность уменьшается. После термического упрочнения прокат из стали 20 можно использовать для изготовления метизной продукции (класс прочности 8.8).

Технологические свойства стали 20: Температура начала ковки стали 20 составляет 1280° С, окончания - 750° С, охлаждение поковки - воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности. Свариваемость стали 20 не ограничена, исключая детали, подвергавшиеся химико-термической обработке. Рекомендованы способы сварки АДС, КТС, РДС, под газовой защитой и флюсом.

Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни) , цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С) , тонких деталей, работающих на истирание. Сталь 20 без термической обработки или после нормализации используется для производства крюков кранов, вкладышей подшипников и прочих деталей для эксплуатации под давлением в температурном диапазоне от -40 до 450°С . Сталь 20 после химико-термической обработки идет на производство деталей, которым требуется высокая поверхностная прочность ( червяки, червячные пары, шестерни) . Широко применяют сталь 20 для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т. д.

Термообработка стали 30ХГСА

Относится к среднелегированной конструкционной стали. Сталь 30ХГСА проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30ХГСА обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30ХГСАтоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением. Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки. Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки. Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 - 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30ХГСА приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Термообработка стали 65Г

Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40

Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40ХН

Сталь конструкционная легированная Используется в отраслевой в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, с предъявляемыми требованиями повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Термообработка сталь 35

Сталь конструкционная углеродистая качественная. Используется в отраслевой промышленности. Это детали невысокой прочности, подвергающиеся невысокому уровню напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13

Сталь коррозионно-стойкая жаропрочная. Используется в энергетическом машиностроении и печестроении; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса. Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у - a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

Пресс-служба группы компаний ВоКа

17 сентября 2016г

metizmsk.ru

Термообработка - деталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Термообработка - деталь

Cтраница 2

Для термообработки углеродных деталей больших габаритов были спроектированы и собственными силами экспериментальных цехов института сооружены электровакуумные печи больших объемов, по ряду параметров превосходившие аналогичные печи специализированного института ВНИИЭТО. [16]

Перенос термообработки деталей в печи с меньшими потерями, а также в печи более приспособленные к обработке этих деталей. [17]

Требования термообработки детали при выборе материала детали направлены на уменьшение числа операций, сокращение продолжительности процесса, а также на создание предпосылок для использования прогрессивных методов термической и химико-термической обработки. [18]

Режим термообработки деталей исполнения 2 устанавливается изготовителем. [19]

При термообработке деталей в газовых средах горючего состава в механизированной печи непрерывного действия запрещается открывать одновременно дверцы с обеих сторон печи. [20]

При термообработке деталей происходят их деформация и коробление, которые могут быть уменьшены ( кроме указанного выше применения изотермической и ступенчатой закалки) при соблюдении равномерного нагрева и охлаждения изделий, а также при применении специальных приспособлений и правильного погружения изделий в охлаждающую жидкость при закалке. [21]

При термообработке деталей образующаяся окисная пленка частично растворяется в эмали, сцепляется с покрытием и удаляется вместе с ним по завершении процесса закалки, не ухудшаются свойства покрытия и защищаемого материала. [22]

При термообработке деталей из сталей Х15Н4АМЗ, Х15Н5Д2Т и др. с покрытием ЭВТ-10 иногда на поверхности образуются неглубокие точечные или размытые углубления. Металлографическим анализом установлено, что образование таких поверхностных дефектов при упрочняющей термообработке деталей связано с возникновением локальных очагов коррозии на деталях в отожженном состоянии. На отожженных деталях, находящихся в структурно-неоднородном и коррозионно-неустойчивом состоянии, при длительном хранении в условиях, не обеспечивающих защиты от влаги, происходит медленное коррозионное разрушение поверхности. [23]

При термообработке деталей образующаяся окисная пленка частично растворяется в эмали, сцепляется с покрытием и удаляется вместе с ним по завершении процесса закалки, не ухудшаются свойства покрытия и защищаемого материала. [24]

При термообработке деталей из сталей Х15Н4АМЗ, Х15Н5Д2Т и др. с покрытием ЭВТ-10 иногда на поверхности образуются неглубокие точечные или размытые углубления. Металлографическим анализом установлено, что образование таких поверхностных дефектов при упрочняющей термообработке деталей связано с возникновением локальных очагов коррозии на деталях в отожженном состоянии. На отожженных деталях, находящихся в структурно-неоднородном и коррозионно-неустойчивом состоянии, при длительном хранении в условиях, не обеспечивающих защиты от влаги, происходит медленное коррозионное разрушение поверхности. [25]

При термообработке детали после изготовления резьбы качество поверхности ее ухудшается и происходит обезуглероживание поверхностного слоя. Поэтому термообработку резьбовых деталей более целесообразно производить до изготовления резьбы. [26]

После проведения термообработки деталей проверяемые параметры должны быть выполнены с определенной точностью. Проверку ведут от той же технологической базы. [27]

Машинное время термообработки детали при всех вариантах компоновки определяется только свойствами детали и мощностью высокочастотного генератора, оно не зависит от конструкции стенда. Вспомогательное время на установку, закрепление и вспомогательные ходы ( расчет не приводится) равно 190, 190, 215, 220 и 220 с. Варианты компоновок 1 и 2 обеспечивают одинаковые и наименьшие значения вспомогательного времени, но вариант 1 как более простой признается наилучшим. [28]

Некоторые виды термообработки деталей упрочняют материал, что приводит к повышению характеристик усталостной прочности. Это влияние оценивается коэффициентом упрочнения Р, который определяется как отношение характеристик, усталостной прочности ( обычно предела выносливости) детали с поверхностным упрочнением к аналогичной характеристике, для детали без упрочнения. [29]

Гнутье и термообработку деталей выполняют под руководством мастера. Конечные температуры нагрева, начала и конца гнутья и режим термообработки записывают в специальный журнал, который хранится в паспорте на трубопровод. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Причины коробления стали при закалке

Размеры изделия после закалки даже при отсутствии коробления не совпадают с исходными

Ю.М.Лахтин, Материаловедение, 1990

Эту цитату необходимо воспринимать как аксиому, ведь процесс упрочнения стальных деталей неизбежно связан с их короблением или поводками. Коробление деталей при закалке это такая же закономерность, как и замерзание воды при понижении температуры.

Но, если посмотреть на диаграмму состояния воды при разных температурах, то станет понятно, что замерзание (кристаллизация) является следствием понижения температуры. Так же и коробление при закалке стали является следствием мартенситного превращения. Мартенситное превращение - главный, но не единственный фактор, способствующий изменению размеров деталей при закалке. Под изменением размеров подразумевается изменение допусков биения, округлости, плоскостности и т.д. Поводки при мартенситном превращении связаны с изменением удельного объема стали. Удельный объём аустенита при содержании 0,2 - 1,4%С составляет 0,1227 - 0,12528 г/см³, а мартенсита 0,12708 - 0,13061 г/см³. Т.е при закалке детали как бы раздувает и при последующем отпуске исходные размеры не восстанавливаются. По этой причине, в производстве используются в основном две типовые цепочки обработки деталей:

- Формообразование (механическая обработка, гибка, штамповка, высадка и т.д.) - термообработка деталей с припусками под коробление - доводка геометрических размеров механической обработкой

- Термообработка поковок и отливок, близких по форме к готовой детали - доводка геометрических размеров механической обработкой

Также используются и уникальные схемы, позволяющие термообрабатывать детали в полуфабрикатах (листы, уголки, полосы). Это более трудоёмкий процесс с точки зрения конструкторских расчётов, т.к. должны быть учтены такие факторы, как прокаливаемость стали при разных параметрах закалки, возможные проблемы с анизотропией механических свойств по сечению детали и многие другие.

Коробление деталей при мартенситном превращении невозможно устранить даже при использовании самого современного термического оборудования. Но при использовании такого оборудования можно устранить другие причины влияющие на изменение размеров деталей при термообработке. Одной из таких причин является температурный удар при нагреве. Как правило, детали загружаются в печь с уже рабочей температурой. Это вызывает быстрый и неравномерному разогрев металла в микроскопических объёмах, особенно легированных сталей. Из-за разных коэффициентов линейного термического расширения элементов сплава, могут возникать растягивающие и сжимающие напряжения, что также вызовет изменение геометрии. В качестве примера можно привести рекомендуемый режим термообработки быстрорезов Р18 и Р6М5. Из-за разных свойств теплопроводности вольфрама, молибдена и железа необходимо делать изотермические выдержки при нагреве. В противном случае, величина короблений может превысить предел прочности, что приведет к появлению трещины.

Еще, на появление короблений деталей влияет неравномерность нагрева в макроскопических объёмах, т.е в пределах размера детали. Эта неравномерность вызвана прежде всего устройством печи, плотностью и расположением нагревательных элементов, расположением деталей в садке. Если деталь будет с одной стороны нагреваться быстрее, чем с другой, то это вызовет разнонаправленные напряжения, которые также могут превысить предел текучести и даже предел прочности.

Два последних фактора устраняются использованием качественного термического оборудования и отработанными режимами термообработки для конкретных марок стали. Конечно, большим плюсом в борьбе с термическими короблениями будет являться применение вакуумного оборудования. Не зря производители вакуумных печей говорят о минимальных короблениях деталей при использовании их оборудования. При вакуумном нагреве, степень искажения размеров минимизируется за счёт очень плавного разогрева деталей вместе с печью и за счёт однородности температурного поля как при конвекционном нагреве, так и в вакууме. Но повторимся, высокотехнологичные вакуумные печи не смогут подавить физико-химические закономерности изменения удельного веса при мартенситном превращении.

Недавно, на каком-то сайте, зарубежные коллеги рассказывали о короблении изделий в аустенитном состоянии под собственным весом или весом других деталей, в неправильно сформированной садке. Как вариант, можно рассмотреть и этот случай. Действительно, аустенит обладает очень низкими механическими свойствами: низким пределом текучести и прочности. Например его твердость составляет всего 160-200 HB. Соответственно, если нагрузка на деталь в аустенитном состоянии превысит допустимую (предел текучести), то это приведет к точечной или объемной пластической деформации.

В статье мы рассмотрели основные причины коробления сталей при закалке. Конечно, существует еще множество причин поводок и отклонения геометрических размеров. Это могут быть такие факторы, как: дисперсионное твердение, повышенная прокаливаемость, сложная геометрия детали и многие другие. Но все эти факторы являются очень явными и останавливаться на них нет смысла.

heattreatment.ru

1. Общая характеристика методов термической обработки. Термообработка деталей машин

Похожие главы из других работ:

Анализ диаграммы состояния системы железо-цементит

2. Материал и вид термической обработки (химико-термической обработки) для детали винт

...

Выбор и оценка методов обработки плаща женского демисезонного для старшей возрастной группы

3. Выбор методов обработки и характеристика оборудования

Увеличение выпуска швейных изделий высокого качества зависит от повышения производительности труда на основе технического перевооружения и реконструкции существующих предприятий, внедрения нового оборудования и средств малой механизации...

Высокопроизводительные методы обработки металлов давлением

1. Краткая характеристика импульсных методов обработки металлов давлением

Высокоэнергетические импульсные метода обработки металлов давлением (ОМД) представляют собой процессы, сопровождающиеся тепловыми эффектами, силовыми воздействиями, появлением инерционных сил...

Деятельность и технологический процесс в ОАО "ВТЗ"

3. Характеристика детали и технологический процесс их термической обработки

Для расчета годовой производственной программы и необходимого количества оборудования при прохождении производственной практики в отделе главного технолога была взята номенклатура изделий...

Обработка застежки женских брюк-галифе с тесьмой-молнией

5. Выбор методов обработки и характеристика оборудования

...

Обработка застежки женских брюк-галифе с тесьмой-молнией

5.1 Характеристика методов обработки основных узлов изделия

Основные требования к выбору методов обработки: высокое качество, максимальная эффективность, пригодность для выбранных материалов [6,7,9,10]. Из поясных изделий брюки являются наиболее сложными по конструкции и технологии обработки...

Расчет и проектирование циклона для очистки от зерновой пыли

1. Общая характеристика методов очистки воздуха

...

Расчет технологического потока по изготовлению брюк женских для младшей возрастной группы

2.2. Выбор методов обработки и оборудования, средств технологической оснастки. Экономическая оценка методов обработки

Важнейшей задачей выполнения данного раздела является системный подход к выбору методов обработки с учетом следующих основных факторов: наилучшее качество, максимальная экономичность...

Свойства металлов. Основные параметры при закалке стали

2. Для изготовления разверток выбрана сталь ХВСГ. Укажите состав и определите группу стали по назначению. Назначьте и обоснуйте режим термической обработки. Опишите микроструктуру и свойства разверток после термической обработки

Сталь ХВСГ - инструментальная легированная сталь с содержанием 1% углерода. Содержание легирующих элементов (хрома, вольфрама, марганца) - в пределах 1-1,5%. Серы и фосфора - не более 0,035%. Имеет высокие: твердость, прочность и износостойкость...

Свойства металлов. Основные параметры при закалке стали

3. В котлостроении используется сталь 12X1МФ. Укажите состав и группу стали по назначению. Назначьте режим термической обработки, приведите его обоснование и опишите структуру стали после термической обработки. Как влияет температура эксплуатации на механические свойства данной стали?

Высококачественная сталь 12Х1МФ перлитного класса состоит из 0,8-0,15% С, 0,9-1,2% - хрома, 0,25-0,35% - молибдена, 0,15-0,30% - ванадия. Передел длительной прочности (МПа) при = 80 МПа и =60 МПа...

Сырье в промышленности. Металлорезание

2. Сущность, назначение и виды термической и химико-термической обработки

Термической обработкой стали называется совокупность технологических операций ее нагрева, выдержки и охлаждения в твердом состоянии с целью изменения ее структуры и создания у нее необходимых свойств: прочности, твердости, износостойкости...

Техническое проектирование технологического процесса экспериментального производства

2.2 Выбор методов обработки и оборудования, средств технологической оснастки. Экономическая оценка методов обработки

При анализе существующей обработки была разработана новая технология, на основе совершенствования прогрессивного оборудования и средств оргтехоснастки...

Технология изготовления женского платья

2.1 Выбор и обоснование методов обработки. Режимы обработки изделия

Таблица 4-Режимы выполнения ниточных соединений Вид шва и его изображение Тип стежка Ширина шва Частота строчки № игл № ниток Область применения 1 2 3 4 5 6 7 1 Стачной в разутюжку челночный 0,6-0...

Технология изготовления плаща

3. Выбор методов обработки и характеристика оборудования

Выбор методов обработки проектируемого изделия осуществляют в соответствии с действующей нормативной документацией и достижениями передовых предприятий...

Технология обработки металлов давлением

1. Общая характеристика методов обработки металлов давлением

В основе процесса обработки металлов давлением (ОМД) лежит использование одного из важнейших свойств металлов - пластичности, т.е...

prod.bobrodobro.ru

Способ термической обработки деталей

Изобретение относится к области металлургии, в частности к термической обработке тонкостенных деталей, используемых в различных отраслях машиностроения и направлено на снижение деформации по плоскости ниже 0,2 мм. Для уменьшения коробления до 0,1-0,15 мм при сохранении прочности и упругости деталь толщиной 2-5 мм и диаметром 150-400 мм, изготовленную из легированной стали, подвергают закалке в свободном состоянии и отпуску в зажатом виде в специальных приспособлениях, причем после закалки деталь отпускают при температуре ниже линии начала мартенситных превращений (Мн), а после шлифовки подвергают стабилизированному отпуску при температуре выше линии начала мартенситных превращений (Мн) с получением структуры троостита и необходимой твердости.

Изобретение относится к области металлургии, в частности к термической обработке плоских тонкостенных деталей, у которых отношение толщины к максимальному размеру составляет 1/50-1/200 и у которых при закалке возникают значительные деформации на плоскости.

Известен способ закалки такого типа деталей, при котором детали подвергают нагреву в камерных печах, закалке и отпуску в зажатом состоянии в специальных штампах [1].

Недостатком данного способа является то, что он не обеспечивает высокого качества плоскостности, а коробление деталей на плоскости значительно превышает допустимую величину.

Наиболее близким, принятым за прототип, является способ закалки и отпуска деталей в штампах на специальных автоматических установках [2]. Такая технология находит широкое применение в массовом производстве при термообработке подобных дисков. По данной технологии детали укладываются стопкой на шпиндель загрузочного устройства и автоматически перемещаются для нагрева ТВЧ в закалочный индуктор, нагреваются токами высокой частоты и охлаждаются в закалочном штампе. Отпуск после закалки так же производится в отпускном штампе. Коробление деталей после термообработки в таком специализированном агрегате удовлетворяет требованиям чертежа.

Недостаток этого способа заключается в том, что в условиях мелкосерийного производства такой процесс экономически нецелесообразен. Установка будет загружена всего на 8…10%, резко возрастет себестоимость изготовления данных деталей, необходимы дополнительные площади и дополнительные затраты на изготовление и монтаж такой сложной автоматической установки.

Задача изобретения - снижение деформаций без установки дорогостоящего автоматизированного оборудования.

Предлагается способ термической обработки деталей, включающий закалку и двукратный отпуск в зажатом состоянии, отличающиеся тем, что детали подвергают закалке в свободном состоянии, а для уменьшения деформаций первый отпуск после закалки производят при температурах ниже линии (Мн) начала мартенситных превращений на 20…50°С, а второй, стабилизирующий отпуск, после шлифовки осуществляют при температурах выше линии (Мн) начала мартенситных превращений на 50…100°С с получением троостита и необходимой твердости 39…44 HRC.

Благодаря сочетанию двух видов отпуска, особенно второму отпуску (стабилизированному) в зажатом состоянии с превращением мартенсита отпуска (полученному при первом отпуске) в троостит с получением необходимой по чертежу твердости, т.е. благодаря двукратным структурным превращениям, при отпуске значительно снижается величина деформации вплоть до 0,1…0,15 мм и выполняются требования технических условий по прочности и короблению (коробление должно быть не более 0,2 мм по плоскости).

Сущность способа заключается в том, что при отпуске после закалки детали в зажатом состоянии нагревают до температур ниже линии начала мартенситного превращения (Мн) на 20…30°С (для стали 30ХГСА - 280…320°С) и на шлифовку детали подают со структурой мартенсита отпуска, а после шлифовки детали подвергают стабилизирующему отпуску в зажатом состоянии выше линии мартенситного превращения (Мн) на 50…100°С (для стали 30ХГСА - 380…430°С) для получения структуры троостита и необходимой твердости [3].

Результаты эксперимента показали, что при шлифовке деталей со структурой мартенсита отпуска, обладающего более высокой прочностью, чем структура троостита, деформации после шлифовки значительно меньше. При последующем стабилизирующем отпуске в зажатом состоянии при температуре 380…430°С мартенсит отпуска превращается в троостит с получением необходимой твердости и минимальной деформации в пределах 0,1…0,15 мм. Это объясняется тем, что при данных структурных превращениях в большей степени снижается деформация, чем при старении при 200…260°С, что подтверждается и другими исследованиями [4].

При экспериментальных работах плоские детали "Диск", изготовленные из стали 30ХГСА, подвергались термообработке по двум режимам. По применяемому способу данной детали толщиной 3 мм и диаметром 170 мм после вырубки из листа и изготовления внутренних отверстий подвергали рихтовке в холодном состоянии. После этого для снятия напряжения и уменьшения коробления деталям производили высокий отпуск при температуре 640…670°С и предварительную шлифовку до толщины 2,6 мм. После предварительной шлифовки детали закаливали в масле в свободном состоянии при температуре 870…890°С, а отпуск производили в зажатом состоянии в специальном приспособлении при температуре 400…450°С. Получили необходимую твердость 39…44 HRC со структурой троостита, но коробление по плоскости составляло в ряде случаев (15…20% деталей от партии) более 0,2 мм (0,25…0,3 мм). Поэтому на деталях вторично производили шлифовку с толщины 2,6 мм до 2,2 мм. Однако в процессе шлифовки вновь возникали напряжения, и коробление деталей не уменьшалось.

С таким минимальным допуском по толщине (0,2 мм) детали подвергали старению в течение 8…10 часов при температуре 200…260°С так же в зажатом состоянии. После этого проводили окончательное (чистовое) шлифование в размер 2,0 мм. Однако 10…15% деталей вновь не соответствовали по допустимому короблению (0,2 мм).

По предлагаемому способу высокий отпуск при 640…670°С после вырубки из листа и изготовления отверстий, а так же закалку при 870…890°С проводили аналогичным способом, но отпуск после закалки проводили при температуре 280…300°С так же в зажатом состоянии, т.е. отпуск проводили ниже температур мартенситного превращения на 20…30°С с получением структуры мартенсита отпуска и твердости 50…55 HRC. При такой структуре и повышенной твердости при последующей шлифовке коробление уменьшается, т.к. снижается величина наклепа более прочной структуры мартенсита по сравнению со структурой троостита.

После закалки и такого видоизмененного отпуска производили окончательную шлифовку в размере 2,0 мм и стабилизирующий отпуск в зажатом состоянии при температуре 380…430°С, т.е. выше линии (Мн) мартенситных превращений на 50…100°С вместо старения при 200…260°С.

В процессе стабилизирующего отпуска в зажатом состоянии при данной температуре мартенсит отпуска превращается в троостит, твердость снижается до необходимой величины 39…44 HRC, а коробление составляет всего 0,1…0,15 мм. Стабильность небольшого коробления при данных температурах отпуска (280…300°С) и, особенно, при стабилизирующем отпуске (380…430°С) объясняется тем, что при структурных превращениях выше линии Мн на 50…100°С происходит релаксация напряжений и снижение твердости, что в итоге способствует снижению величины коробления до 0,1…0,15 мм.

Таким образом, предлагаемый способ термообработки тонкостенных конструкций позволяет получить детали высокого качества без установки дорогостоящего автоматизированного оборудования, что значительно снижает себестоимость изготовления деталей.

Источники информации

1. Кузьмин Б.А., Самохоцкий А.И., Кузнецова Т.Н. Металлургия, металловедение и конструкционные материалы. - М.: Высшая школа, 1974, с.121-122.

2. Исханов С.С., Инглези Ю.Х., Грушко A.M. Основные направления и тенденции повышения технического уровня технологии термической обработки. Серия Производство и технология. - М.: 1971, с.30-38.

3. Попов А.А., Попова Л.Е. Изотермические и термокинетические диаграммы расхода переохлажденного аустенита. - М.: Металлургия, 1965, с.233-235.

4. Лахтин Ю.М. Металловедение и термическая обработка металлов. - М.: Металлургия, 1977, с.210-214.

Способ термической обработки деталей, включающий закалку и двукратный отпуск в зажатом состоянии, отличающийся тем, что деталь подвергают закалке в свободном состоянии, а для уменьшения деформаций первый отпуск после закалки производят при температуре Мн - (20-50)°С, осуществляют шлифовку детали и проводят второй стабилизирующий отпуск при температуре Мн + (50-100)°С с обеспечением структуры тростита и твердости 39-44 HRC.

www.findpatent.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)