|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Основные виды химико-термической обработки стали. Химико термическая обработка металлов

Химико-термическая обработка сплавов.

Химико – термическая обработка – технологический процесс, сочетающий термическое воздействие с изменением химического состава поверхностного слоя детали. Технология ХТО состоит в нагреве деталей в специальных активных атмосферах (твердых, жидких, газообразных), т.е. в атмосферах с повышенной концентрацией элемента, изменяющего химический состав поверхностного (приповерхностного) слоя.

Существуют две разновидности ХТО:

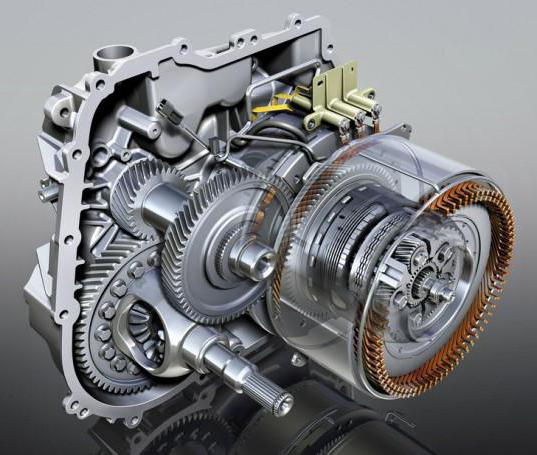

1. Диффузионное насыщение сталей и сплавов элементами-металлоидами с меньшим размером атома, чем металл-основа (железо, титан и др.): углеродом, азотом, бором. При этом слой, обогащенный данными элементами, располагается в глубь от поверхности («внутри сплава») (рис. 2.32).

2. Диффузионное насыщение сталей и сплавов металлами: алитирование (Al), хромирование (Cr), цинкование (Zn) и другими элементами. При этом слой, обогащенный данными элементами, располагается на поверхности, образуя покрытие, и частично проникает внутрь металла (рис.2.33).

Рис. 2.32. Химико-термическая обработка сплавов металлоидами

Рис. 2.33. Химико - термической обработка сплавов металлами

Хто с диффузионным насыщением углеродом и азотом

Цементация – вид ХТО, при котором производится диффузионное насыщение поверхностного слоя металла (сплава) углеродом.

Целью обработки является повышение твердости, износостойкости (при хорошем сопротивлении ударным нагрузкам), сопротивления циклическим нагрузкам, циклическим контактным нагрузкам. При этом сохраняется пластичная и вязкая сердцевина детали, что обеспечивает работоспособность в сложных условиях нагружения (рис. 2.34).

Рис. 2.34. Свойства цементованной стальной детали, обеспечивающие сопротивление различным видам нагрузок

Процесс цементации проводят на сталях, содержащих 0,08 - 0,25 % С; это могут быть как углеродистые стали, так и легированные. В результате цементации концентрация углерода в поверхностном слое возрастает до 0,8 - 1,4 % С.

Наиболее распространенные детали, к которым применяется ХТО, это зубчатые колеса, пары трения, кулачки, опоры валов под посадку подшипников.

При химико-термической обработке к параметрам, необходимым любому процессу термообработки, – температуре, времени выдержки, скорости охлаждения, добавляется еще один – среда насыщения (или активность среды насыщения).

Нагрев цементуемых деталей проводится в аустенитной области при температурах 900 - 1000ºС.

Время выдержки зависит от марки стали и от той толщины слоя, который необходимо получить для данной детали. Так, например, на низкоуглеродистых сталях для получения науглероженного слоя глубиной 2 мм при температуре 900 ºС требуется 16 часов, при температуре 950ºС – 10 часов.

Насыщающая среда при цементации называется карбюризатором. Карбюризатор может быть твердым, жидким, газообразным.

При этом цементация всегда протекает через газовую фазу. В насыщающей среде протекают следующие реакции:

В твердой фазе:

ВаСО3 + С → ВаО + 2СО.

На поверхности детали протекает ведущая реакция:

2СО → СО2 + С.

При газовой цементации используется в качестве карбюризатора природный газ (основная часть его – метан), и реакция имеет следующий вид:

СН4 → 2Н2 + С.

В ряде случаев исходную газовую среду активизируют ионизацией в тлеющем разряде. Углерод в виде ионов переносится на насыщаемую поверхность, адсорбируется на ней. Проникновение ионов углерода в глубь детали, т.е. диффузионное насыщение, происходит в аустенитной области. Скорость охлаждения после выдержки при температуре цементации замедленная, с печью. Таким образом, после цементации сталь имеет структуру отжига. После цементации проводят закалку и низкий отпуск. Поверхность детали, которая должна сопротивляться износу и контактным нагрузкам, состоит из высокоуглеродистого мартенсита отпуска и частиц цементита. Толщина упрочненного слоя после цементации составляет 1,5 – 2 мм (но может достигать и 6 мм).

«Двухслойная» структура всей цементованной детали – высокоуглеродистый мартенсит на поверхности и малоуглеродистый мартенсит в сердцевине, различные удельные объемы этих составляющих – обуславливает возникновение сжимающих напряжений в поверхностном слое, которые благоприятны для работы деталей в условиях циклических нагрузок.

Азотирование – процесс насыщения сплавов азотом из газовых сред.

Технология процесса азотирования (температуры, продолжительность), а также сопутствующая термическая и механическая обработки, химический состав применяемых сталей и окончательные свойства отличаются от процесса цементации. Азотирование применяется для сталей, содержащих более сильные нитридообразующие элементы, чем железо: хром, молибден, алюминий. Такими сталями являются низко - и среднеуглеродистые легированные стали марок 38ХМЮА, 20Х2Н4ВА, 30Х3ВА и др.

Азотирование проводят в среде аммиака, который при нагреве диссоциирует в соответствии с реакцией:

2Nh4 → N2 + 3h3.

Нагрев проводится в α - области при температурах 500 - 600ºС. Поскольку эти температуры находятся в интервале температур отпуска или старения (для ряда сталей), то процесс насыщения может быть совмещен с термообработкой. Длительность составляет 24 - 60 часов (из-за пониженной по сравнению с цементацией температуры насыщения).

Азотирование является более дорогим процессом, чем цементация, из-за повышенной длительности процесса. Его применяют для ответственных деталей – коленчатых валов, гильз цилиндров, червяков, для деталей сложной формы и тонких сечений, которые не подвергаются последующему шлифованию.

Недостатки: большая длительность процесса, более низкие контактные нагрузки, чем для цементованных деталей, из-за меньшей толщины упрочненного слоя.

Современным прогрессивным способом азотирования является ионное азотирование. Его проводят в специальных установках, в которых детали являются катодом, стенки вакуумной камеры – анодом. В разреженной атмосфере чистого азота при давлении 500 – 1300 Па и напряжении 300 - 800 В возбуждается тлеющий разряд и при этом происходит ионизация азота. Преимущества ионного азотирования состоят в экономичности, хорошей управляемости процессом, применимости не только к легированным, но и к высоколегированным (коррозионностойким) сталям, высокой производительности.

studfiles.net

Химико-термическая обработка металлов | Термообработка металла

Химико-термическая обработка металлов и сплавов заключается в нагреве и выдержке их при высокой температуре в активных средах, в результате чего изменяются химический состав, структура и свойства поверхностных слоев металлов и сплавов. Для создания такой среды используют твердые, жидкие и газообразные вещества, химический состав н свойства которых определяют изменение химического состава поверхностных слоев обрабатываемого металла. В промышленности широко применяют насыщение углеродом, азотом, совместное насыщение азотом и углеродом, хромом, алюминием. Все шире применяют насыщение бором, кремнием, вольфрамом, а также совместное насыщение несколькими элементами.

Химико-термической обработке подвергаются самые различные металлы и сплавы для придания им специальных свойств: усталостной прочности, износо-, коррозийно- и жаростойкости и пр. За счет применения химико-термической обработки дефицитные металлы можно заменять на более дешевые, легируя соответствующим образом их поверхность. Химико-термическая обработка применяется для тугоплавких металлов, металлокерамических конструкционных материалов и твердых сплавов. Ведутся работы по разработке агрегатов для этой обработки. Продолжаются теоретические и экспериментальные исследования для создания научных основ управления процессами, происходящими при химико-термической обработке.

Химико-термическая обработка состоит из следующих стадий:

- образование активных веществ в окружающей среде или отдельном реакционном объеме;

- транспортировка веществ к поверхности металла, если они возникли в стороне от поверхности насыщаемого металла.

- абсорбция активных атомов или молекул поверхностью металла;

- отвод продуктов реакции в окружающее пространство;

- диффузия.

Абсорбционный процесс

Абсорбционный процесс может включать простую физическую абсорбцию, при которой полнатомиый абсорбционный слой на всей поверхности изделия или в ее активных участках образуется вследствие действия ваи-дер-ваальсовых сил притяжения. Возможна химсорбция с возиикновеиием сильных химических связей между абсорбированными атомами и атомами металлической поверхности.

Условием абсорбции является наличие растворимости и образование химического соединения. Имеются две точки зрения на первичные образования. По первой вначале образуется химическое соединение, а затем идут процессы растворения и диффузии, по второй вначале происходит растворение абсорбирующих атомов, а затем возможно образование химического соединения. Экспериментально наблюдается второй случай.

Ускорение процесса

Для ускорения процессов химико-термической обработки перспективно применение электрического тока (электро-химико- термическая обработка ЭХТО): метод тлеющего разряда, метод цементации с применением ТВЧ, ТПЧ и электроконтактного нагрева.

Это позволяет повысить скорость процессов химико-термической обработки, во много раз сократить время (часто до нескольких минут). Применение ЭХТО позволяет управлять структурой диффузионного слоя, повышать его пластичность и работоспособность. По методу тлеющего разряда электрический ток пропускается через слой частиц проводящих материалов, находящихся в недосжиженном состоянии, и изделие. Применение тлеющего разряда, например при азотировании, приводит к расщеплению молекулы азота. Образовавшиеся атомы азота абсорбируются поверхностью стали. Метод тлеющего -разряда в небольшом размере применяется на практике и при других видах насыщения. Возникновение тлеющего разряда

Происходит при включении тока высокого напряжения (900 - 1100 В) между изделиями, которые служат катодом и крышкой (анодом). При этом в контейнере, где находятся изделия, поддерживается низкое давление (1 - 10 мм рт. ст.). При использовании тлеющего разряда интенсифицируются химические -реакции в окружающей среде, ускоряются процессы абсорбции, хемсорбции, диффузии, изменяются активность и структурное состояние поверхностных слоев металла.

Диффузионное насыщение

Для диффузионного насышения металлов и сплавов применяют порошковый (твердофазный), жидкий (жидкофазный), безэлектролизный, электролизный, газовый (газофазный) методы. Разрабатывают также вакуумный, гальвано-диффузионный, шликерный методы (из паст и суспензий) в кипящем или виброкипящем слое, в тлеющем разряде и другие методы насыщения.

При твердофазном насыщении могут протекать два процесса: а) образование и доставка (перенос) активных атомов, насыщающих элементов через газовую фазу, заполняющую все зазоры между частицами порошковой смеси; б) твердофазная диффузия в местах контакта (плотного соприкосновения) частиц порошковой смеси с насыщаемым металлом. Эффект насыщения зависит от размера частиц насыщающей порошковой смеси и активатора процесса. Скорость насыщения зависит от площади контактной поверхности взаимодействующих составляющих смеси и растет с повышением ее. Толщина слоя увеличивается с уменьшением размеров зерна. Однако, вероятно, значение твердофазной диффузии при насыщении в порошковых смесях мало.

Перспективным методом диффузионного насыщения, особенно многокомпонентного, является электронно-лучевое напыление с последующим диффузионным отжигом Предварительно изготавливаются заготовки из материала, имеющего в своей' составе требуемые для насыщения элементы, затем при помощи электронной пушки напыляют на деталь слой, состоящий из; требуемых компонентов. Деталь с напыленным слоем отжигают для получения заданной глубины слоя.

Похожие материалы

www.metalcutting.ru

Химико-термическая обработка металлов :: Книги по металлургии

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ

1. Общая характеристика химико-термической обработки

Для повышения долговечности наиболее ответственных деталей машин широко используются процессы цементации (науглероживания), нитроцементации и азотирования. Несколько в меньшей степени применяется поверхностное насыщение бором, кремнием и металлами. Примером могут служить детали автомобилей, тракторов, станков, сельскохозяйственных, текстильных и других машин, подвергаемых цементации, нитроцементации и азотированию. Большинство деталей машин работает в условиях износа, кавитации, циклических нагрузок, коррозии при криогенных и высоких][температурах, при которых максимальные напряжения возникают в поверхностных слоях металла, где сосредоточены основные концентраторы напряжений. Химико-термическая обработка, повышая твердость, износостойкость, задиростойкость, кавитационную и коррозионную стойкость и создавая на поверхности благоприятные остаточные напряжения сжатия, увеличивает надежность и долговечность машин. Основные методы насыщения, применяемые при ХТО, приведены ниже: 1. Насыщение из порошковых смесей {порошковый метод).Этот метод благодаря простоте технологического процесса нашел применение в мелкосерийном и серийном производстве для цементации, алитирования (алюминирования), хромирования и т. Д. 2. Прямоточный и циркуляционный методы диффузионного насыщения из газовых сред. Прямоточный газовый метод позволяет регулировать активность насыщающей атмосферы (потенциал атмосферы), широко применяется в крупносерийном и серийном производстве для цементации, нитроцементации и азотирования. Газовый метод обеспечивает высокое качество диффузионного слоя и поверхности обрабатываемого изделия. Циркуляционный метод находит все более широкое применение при насыщении металлами и кремнием. 3. Диффузионное насыщение из расплавов МЕТАЛЛОВ или солей, содержащих диффундирующий элемент (с электролизом и без применения электролиза). Жидкий метод позволяет сократить длительность технологического процесса, однако не всегда обеспечивает высокое качество поверхности и стабильность толщины диффузионного слоя. Применяется в серийном производстве. 4. Насыщение из паст и суспензий (шликерный способ). Эти методы не нашли широкого распространения, так как не всегда обеспечивают получение равномерной толщины покрытия и высокого качества диффузионного слоя. Однако насыщение из паст может быть рекомендовано для местного упрочнения поверхности и при обработке крупногабаритных деталей. 5. Диффузионное насыщение с использованием вакуума. Насыщение осуществляется из сублимированной фазы испарением диффундирующего элемента при высоких температурах в вакууме. Обрабатываемые изделия могут находиться в контакте с порошковой смесью, содержащей диффундирующий элемент или располагаться на расстоянии от нее. Насыщение в вакууме — перспективный метод ХТО. Выбор того или иного способа насыщения осуществляется в соответствии с видом производства, габаритами обрабатываемого изделия, требуемой толщиной слоя и т. д. Процесс ХТО является гетерогенным, т. е. происходящим в различных соприкасающихся фазах, отделенных друг от друга поверхностью раздела. Гетерогенные процессы протекают многостадийно. ХТО включает три основные взаимосвязанные стадии: 1. Реакции в насыщающей среде — на этой стадии массопереноса следует различать два процесса: образование активных атомов в насыщающей среде и диффузию их к поверхности обрабатываемого металла. Материал детали под диффузионным слоем, не затронутый воздействием насыщающей активной среды, называют сердцевиной. Кратчайшее расстояние от поверхности насыщения до сердцевины составляет общую толщину диффузионного слоя. При контроле химико-термической обработки чаще пользуются эффективной толщиной диффузионного слоя, под которой понимают .кратчайшее расстояние от поверхности насыщения до мерного участка, характеризуемого установленным предельным номинальным значением базового параметра1. Под базовым параметром диффузионного слоя понимают параметр материала, служащий в данном испытании критерием изменения качества в зависимости от расстояния от поверхности насыщения. В качестве базового параметра принимают или концентрацию диффундирующего элемента, или свойства (твердость и др.), или структурный признак (рис. 2). Прилегающую к сердцевине внутреннюю часть диффузионного слоя, протяженность которой определяется разностью общей и эффективной толщин, называют переходной зоной диффузионного слоя. Под зоной диффузионного слоя понимают часть диффузионного слоя, обладающую одинаковыми признаками, отличными от признаков смежных частей, например одинаковой структурой (структурная зона диффузионного слоя). Зону диффузионного слоя, расположенную непосредственно под поверхностью насыщения, называют внешней зоной диффузионного слоя. Диффузионный слой и его качество характеризуют следующие параметры: фазовый состав и структура, толщина общая или эффективная; распределение по толщине слоя концентрации диффундирующего элемента, поверхностная твердость и распределение ее по толщине слоя; поверхностная хрупкость (способность к хрупкому разрушению под действием локальной нагрузки), однородность, сплошность и равномерность распределения по конфигурации изделия (конфигурационный эффект) диффузионного слоя, прокаливаемость и закаливаемость слоя (в случае цементации).

markmet.ru

Химико-термическая обработка - Справочник химика 21

Упрочнения поверхности стали можно добиться специальными методами ее термической обработкой — поверхностной закалкой с нагревом токами высокой частоты и химико-термической обработкой цементацией и азотированием. Цементация и азотирование — процессы диффузионного насыщения поверхностного слоя детали углеродом и азотом, соответственно. Данной обработке подвергают такие детали машин и аппаратов, которые должны иметь износостойкую рабочую поверхность и вязкую сердцевину зубчатые колеса, коленвалы, кулачки,червяки и др. [c.631] П о п о ц Л. А. — В кн. Теоретические основы химико-термической обработки стали. Свердловск, Металлургиздат, 1962, с. 68—117. [c.121]Химико-термическая обработка металлов — это совокупность технологических процессов, приводящих к изменению химического состава, структуры и свойств поверхности металла без изменения состава, структуры и свойств его сердцевинных зон осуществляется с помощью диффузионного насыщения поверхности различными элементами при повышенных температурах. [c.42]

В зависимости от физико-химического состояния среды, содержащей диффундирующий элемент, различают химико-термическую обработку из газовой, жидкой, твердой или паровой фазы (чаще применяются первые два метода). Химико-термическая обработка проводится в газовых, вакуумных или в ванных печах. Химикотермической обработке подвергаются изделия из стали, чугуна, чистых металлов, сплавов на основе никеля, молибдена, вольфрама, кобальта, ниобия, меди, алюминия и др. [c.42]

Металлы и сплавы. Сталь. Благодаря широкому спектру свойств, определяемых составом и химико-термической обработкой, сталь — наиболее распространенный конструкционный материал. [c.97]

Диффузия углерода в металл как один из видов химико-термической обработки широко применяется для повышения надежности деталей машин и механизмов. Например, в результате цементации происходит значительное повышение прочности, твердости и износостойкости поверхностного слоя деталей. Однако к настоящему времени нет четко сформулированной теории о причинах подобного воздействия углерода на поверхность металла. [c.25]

К другим мерам предупреждения фреттинг-коррозии можно отнести подбор пар контактирующих материалов, слабо восприимчивых к фреттинг-коррозии использование жидких и твердых смазок применение графита и дисульфида молибдена. Если в процессе зксплуатации возникает угроза срыва смазки (центробежными силами, воздушным потоком), то наиболее подходящей будет смазка, содержащая связующее вещество (соединения кремнистой смолы и мелкочешуйчатого графита дисульфид молибдена, содержащий 10% хромата цинка). Эффективны методы механической, термической и химико-термической обработки, гальванические покрытия и химическая обработка поверхностей, нанесение пластмассовых пленок и полимерных покрытий. [c.459]

Создание атмосфер для химико-термической обработки. [c.390]

Для обеспечения требуемого качества поверхности отверстия применяют термическую обработку (поверхностную закалку ТВЧ или объемную закалку), химико-термическую обработку (азотирование, борирование и др.), наплавку металлов й сплавов, нанесение покрытий из металлов, сплавов и неметаллических материалов. Применение того или иного метода определяется материалом детали, ее конструктивными особенностями и техническими требованиями, предъявляемыми к ней. [c.329]

Наружную поверхность втулок обтачивают до и после химико-термической обработки отверстия с базированием заготовки по обработанному отверстию и торцу на специальных разжимных оправках. Инструментом служат токарные резцы с многогранными неперетачиваемыми твердосплавными пластинками. Основной технологической задачей на этой операции является обеспечение точности диаметра по Н12, разностенности не более 0,15 мм и шероховатости поверхности в пределах от Ка = = 2,5 мкм до К2 = 20 мкм. [c.347]

Для достижения высокого качества обработки отверстия при минимальной трудоемкости проводят предварительное и окончательное хонингование отверстия втулки после упрочняющей химико-термической обработки. [c.348]

Для обеспечения требуемых свойств материала долота применяют различного рода химико-термическую обработку. Например, для получения высокой износостойкости поверхности цапфы в одном случае применяют химико-термическую обработку, в другом случае осуществляют наплавку твердым сплавом. [c.368]

Опыт эксплуатации долот показывает, что наибольшему локальному изнашиванию подвергается нижняя часть цапфы лапы. Химико-термическая обработка (цементация,, закалка в масле с последующим отпуском) цапфы позволяет получать твердость поверхностного слоя HR 58—60 при мягкой сердцевине. Это обеспечивает хорошую износостойкость и одновременно сопротивляемость ударным нагрузкам. [c.370]

Помимо обычных солей -металлы семейства железа образуют многочисленные комплексные соли, для которых характерным является координационное число К = . Особо прочные комплексные соли образует железо с ионами СЫ в качестве лигандов. Желтая и красная кровяная соль , как раньше называли комплексные соединения железа — гексацианоферраты, уже давно использовались в машиностроении для химико-термической обработки стальных поверхностей — цианирование. [c.370]

Дальнейшего повышения твердости поверхностного слоя можно достичь, введя в технологический процесс лазерное упрочнение. Наибольший эффект от лазерного упрочнения наблюдается у лап, выполняемых из сталей заэвтектоидного состава. После химико-термической обработки лазерное упрочнение таких сталей позволяет повысить твер- [c.370]

После химико-термической обработки проводят шлифованием окончательную обработку цапфы, базируя лапу по центровым отверстиям и торцу. [c.376]

Поверхностная химико-термическая обработка может проводиться сразу после карбонизации. [c.570]

В некоторых случаях поверхность изделия или детали должна обладать механическими свойствами, отличными от свойств в ее массе. Например, автомобильная ось должна иметь твердую поверхность, хорошо сопротивляющуюся истиранию, и в то же время не быть хрупкой, т. е. обладать известной упругостью во избежание поломок при толчках. В таких случаях применяется химикотермическая обработка стали. При химико-термической обработке поверхность изделия насыщается углеродом, азотом или некоторыми другими элементами, что достигается диффузией элемента из внешней среды при повышенных температурах (см. разд. 32.3). [c.627]

П о п о в л. А. — В кн. Теоретические основы химико-термической обработки стали. Свердлопск, Металлургиздат, 1962, с. 33—37. [c.121]

Физико-химические процессы, происходящие вблизи поверхности при химико-термической обработке, заключаются в образовании диффундирующего вещества в атомарном состоянии вследствие химических реакций в насыщенной среде или на границе раздела среды с поверхностью металла (при насыщении из газовой или жидкой фазы), сублимации диффундирующего элемента (насыщение из паровой фазы), последующей сорбции атомов элемента поверхностью металла и их диффузии в поверхностные слои металла. Концентрация диффундирующего вещества на поверхности металла возрастает с повышением температуры (по экспоненциальному закону) и с увеличением продолжительности процесса (по параболическому закону). Диффузионный слой, образующийся при химикотермической обработке деталей, изменяя i тpyктypнo-энepгeтичe кoe состояние поверхности, оказывает положительное влияние не только на физико-химические свойства поверхности, но и на объемные свойства деталей. Химико-термическая обработка позволяет придать изделиям повышенную износостойкость, жаростойкость, коррозионную стойкость, усталостную прочность и т. д. [c.42]

Типичным примером реактивной диффузии является образование химических соединений на поверхности металла при его химико-термической обработке или разложение этих соединений. [c.273]

При химико-термической обработке марганцовистых сталей эти соединения образуют упрочняющие поверхность металла слои. [c.121]

В отличие от нитридов металлов IVB-, VB-, VIB-групп нитриды металлов семейства железа малоустойчивы, но тем не менее играют большую роль в химико-термической обработке стали. [c.132]

Комплексные соединения в машиностроительной технологии используются для получения качественных металлических покрытий — гальваностегия, а также при химико-термической обработке металлов и других методах горячей обработки металлов. [c.86]

Из неметаллических элементов наиболее тугоплавки углерод и бор, т. е. элементы П1—IV групп с ковалентной связью. К сожалению, не все перечисленные элементы сохраняют достаточный уровень свойств при высоких температурах. Причина тому — состав окружающей среды. Так, например, алмаз, имеющий самую высокую температуру плавления (4200° С) из всех существующих на земле элементов, при отсутствии защитной атмосферы сгорает при 850—1000° С, а в атмосфере кислорода — при 700—850° С. Пленка окисла на молибдене появляется при 250° С, а при температурах выше 700° С окисел начинает так быстро испаряться, что кусок молибдена буквально тает на глазах. Например, молибденовый стержень диаметром 13 мм при 1100° С через 6 ч будет полностью уничтожен . Среди окислов тугоплавких металлов самую меньшую температуру плавления имеет окисел рения. Он плавится при 300° С и кипит при несколько большей температуре. Кроме безвозвратных потерь (окалина и продукты сгорания или испарения), при длительном воздействии высоких температур происходит своего рода химико-термическая обработка поверхностных слоев, газонасыщение с образованием хрупких соединений. [c.215]

Печи с рабочей температурой до 700° С снабжаются вентиляторами. Вентиляторы устанавливают также на печах для химико-термической обработки, в которых существенное значение имеет равномерное обтекание пог верхности обрабатываемых изделий газом, содержащим легирующие компоненты (азот, углерод и т. п.). [c.41]

Отливки шарошек после отрезки прибыли и очистки поверхности и внутренней полости на дробеструйном аппарате подвергают химико-термической обработке цементации ири температуре 920—940° С в течение 17—20 ч, первый— закалке с 880—900° С в масле, второй закалке с 720—740° С в масле и отпуску при 180—200° С. [c.93]

Гальваническое осаждение зачастую более экономично, чем другие способы нанесения металлических покрытий. Этот способ позволяет получать относительно равномерный слой с заданным химическим составом, высокими механическими и коррозионнозащитными свойствами при небольших толщинах покрытия. Все гальванические покрытия по их назначению можно разделить на следующие основные группы покрытия для повышения износостойкости, для улучшения прирабатываемости и повышения противозадирных свойств, уменьшения склонности к схватыванию, для повышения стойкости против коррозии, для защиты отдельных поверхностей деталей при их химико-термической обработке. [c.81]

Разработаны технологичесрсие условия на проведение термической н химико-термической обработки стали У8А. Подготовлена опыт-няя партия (150 шт.) пуансонов. [c.144]

Проведен анализ работоспособности инструмента пресс-автома-тов изготовления алюминиевой трубы для упаковки растообразннх продуктов. Показана возможность замены xpoMvt TOft инструментальной стали на сталь У8А с соответствуюшей химико-термической обработкой. [c.181]

Выбор того ия-1 иного материала втулок определяется условиями эксплуатации насосс в. Износостойкость втулок соответственно повышается с переходом от чугуна к стали 45, 40Х и азотируемой стали 38ХМЮА. При выборе материа1а втулок учитывают также требования к их жесткости и склонность к деформациям при термической или химико-термической обработке. Втулки малых диаметров, обладающие более низкой жесткостью, выполняют только из азотируемой ста ш 38ХМЮА, а втулки диаметром более 43 мм - из стали 45, 50Г, 40Х, чугуна. [c.344]

Наиболее повышенные требования к шероховатости поверхности предъявляют при обточке втулок перед гальванической обработкой -никелированием, применяемым для защиты наружной поверхности от азотации при последующей химико-термической обработке отверстия. При неудовлетворительной шероховатости поверхности адгезия к ней никеля очень низкая, что приводит к его отслаиванию или шелушению на некоторых участках. В результате происходит азотация этих участков что вызьшает дополнительные напряжения в поверхностных слоях втулки и, как результат этого, искажение ее геометрической формы и особенно лзогнутость оси. [c.347]

Герметичность соединения замковой резьбы достигается в результате плотного прилегания торцов. ниппеля и муфты, а трубной резьбы — деформации 1фофиля резьбы при свинчивании. Заедание поверхностей витков замковой резьбы при свинчивании и развинчивании деталей замков в значительной степени зависит от материала резьбы, качества механической, термической и химико-термической обработки. [c.350]

Вследствие остаточных деформаций, возникающих в pieзyльтaтe химико-термической обработки, изменяется относительное положение цапфы и двугранного угла. Эти искажения вынуждают вводить вторичную операцию фрезерования граней двугранного угла. При этом снимаемый припуск в ряде случаев достигает нескольких миллиметров. Лапу на этой операции базируют по цапфе с тем, чтобы достичь их точного относительного положения. [c.376]

В отлиаде от известных технологических процессов изготовления лапы во втором варианте процесса фрезерование плоскостей двугранного угла проводят после полной обработки лапы. Положительная сторона такого решения заключается в следующем. Применяемые методы химико-термической обработки лапы порождают значительные остаточные напряжения. Последние вследствие неравномерного распределения масс металла по телу лапы вызывают остаточные деформации, в результате чего существенно меняется угол между осью цапфы и ребром двугранного угла. Поэтому обработка плоскостей двугранного угла после химикотермической обработки лапы позволяет достигнуть заданной точности за одну операцию. [c.376]

При контроле электромагнитными методами ферромагнитных материалов задача состоит в том, чтобы на основе анализа электрических и магнитных характеристик проверяемого изделия определить химический состав, прочность, твердость металла, глубину цементированного и азотированного слоев, количества углерода в слое, степень наклепа, остаточные или действующие напряжения, содержание ферритной фазы (а-фазы) в сварных швах сталей аустенитного и ферритно-аустенитного классов, сортировать стали по маркам и осуществлять контроль качества термической и химико-термической обработки и т. д. Наиболее струтоурно-чувствительными магнитными параметрами металлов являются коэрцитивная сила, остаточная индукция и магнитная проницаемость [22]. [c.100]

Запаянная с одьюго конца.кварцевая ампула с известным объемом подвергается химико-термической обработке промывается горячей царской водкой, дистиллированной водой, этиловым спиртом и вы- [c.80]

Склонность к коррозионному растрескиванию может быть также в значительной степени снята при создании в поверхностном слое сжимающих напряжений, например, дробеструйным наклепом, поверхностной закалкой токами высокой частоты, химико-термической обработкой. Показано, что образование бе-лого> слоя на поверхности стали при механической обработке резанием значительно повышает стойкость ее к коррозионному растрескиванию, что объясняется более высокой коррозионной стойкостью этого слоя, большей гомогенностью его свойств и созданием значительных сжимающих напряжений. Работоспособность образцов с белым слоем (рис. 15), полученным точением Т-1 (7 а = 1,00— 1,25 мкм, толщина слоя 4—5 мкм), в кислоте повышается в 2 раза, а при точении Т-2 (/ г=Ю—20 мкм, толщина слоя 8—10 мкм) — в 3 раза. В кипящем растворе МвСЬ образцы с меньшей шероховатостью имеют более высокую стойкость. Это свидетельствует о том, что в сильных коррозионно-активных средах микрогеометрия поверхности играет меньшую роль, чем в менее агрессивных. [c.16]

Для бурения нефтяных и газовых скважин широко применяют трехшарошечные долота, которые в общем балансе используемых долот составляют около 90% (исключая колонковое бурение). Главная причина выхода из строя трехшарошечных долот — малая долговечность вооружения шарошек и онор-иого узла долота. Повышение долговечности шарошек и лай долота определяется прежде всего правильным выбором стали для их изготовления, режимом термической и химико-термической обработки, а также способом и схемой армирования вооружения шарошек. [c.94]

chem21.info

химико-термическая обработка металлов - это... Что такое химико-термическая обработка металлов?

химико-термическая обработка металлов хи́мико-терми́ческая обрабо́тка мета́лловсовокупность технологических процессов, приводящих к изменению химического состава, структуры и свойств поверхности металла без изменения состава, структуры и свойств его внутренних зон. Осуществляется с помощью насыщения поверхности различными химическими элементами при повышенных температурах. Поверхности изделий из железа чаще всего насыщают углеродом (цементация), азотом (азотирование), азотом и углеродом (цианирование), металлами, кремнием (силицирование) и т. д.

Энциклопедия «Техника». — М.: Росмэн. 2006.

.

- хакер

- химические источники тока

Смотреть что такое "химико-термическая обработка металлов" в других словарях:

Химико-термическая обработка металлов — Химико термическая обработка (ХТО) нагрев и выдержка металлических (а в ряде случаев и неметаллических) материалов при высоких температурах в химически активных средах (твердых, жидких, газообразных). В подавляющем большинстве случаев химико… … Википедия

Химико-термическая обработка — металлов, совокупность технологических процессов, приводящих к изменению химического состава, структуры и свойств поверхности металла без изменения состава, структуры и свойств его сердцевидных зон. Осуществляется с помощью диффузионного… … Большая советская энциклопедия

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА — металлов тепловая обработка металлических изделий в химически активных средах для изменения химического состава, структуры и свойств поверхностных слоев металла. Основные виды: цементация, цианирование, азотирование, процессы диффузной… … Большой Энциклопедический словарь

ТЕРМИЧЕСКАЯ ОБРАБОТКА (металлов) — технолог. процесс, заключающийся в нагревании и охлаждении металл. изделий, полуфабрикатов или сплавов с целью изменения их структуры и свойств (хим., физических или механ.) для повышения качества готовых изделий. В зависимости от сложности… … Технический железнодорожный словарь

термическая обработка металлов — процесс обработки изделий из металлов и сплавов путём теплового воздействия для целенаправленного изменения их структуры и свойств. Термическая обработка металлов подразделяется на собственно термическую, заключающуюся только в тепловом… … Энциклопедия техники

химико-термическая обработка — металлов, тепловая обработка металлических изделий в химически активных средах для изменения химического состава, структуры и свойств поверхностных слоёв металла. Основные виды: цементация, цианирование, азотирование, процессы диффузной… … Энциклопедический словарь

химико-термическая обработка (ХТО) — [thermochemical treatment] процесс диффузионного поверхностного насыщения металла или сплава одним или несколькими элементами (например, С, N, Al, Cr и др.) при повышенных температурах; обеспечивает изменение состава, структуры и свойств… … Энциклопедический словарь по металлургии

Химико-термическая обработка — тепловая обработка металлов в химически активной среде для изменения химического состава, структуры и свойств поверхностного слоя металлического изделия. Широко применяют химико термическую обработку стали: цементацию, азотирование, алитирование … Энциклопедический словарь по металлургии

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА — [thermochemical treatment] (ХТО) процесс диффузионного поверхностного насыщения металла или сплава одним или несколькими элементами (например, С, N, Al, Cr и др.) при повышенных температурах. Обеспечивает изменение состава, структуры и свойств… … Металлургический словарь

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА — (ХТО) металлов технологич. процесс, при к ром происходит изменение хим. состава, структуры и св в поверхности металла вследствие диффузии в неё разл. хим. элементов из газовой, паровой, жидкой или твёрдой фаз. Широко применяется ХТО стали:… … Большой энциклопедический политехнический словарь

Книги

- Металловедение и термическая обработка металлов. Учебник, Ю. М. Лахтин. Рассмотрены кристаллическое строение металлов, пластическая деформация и рекристаллизация. Изложены современные методы испытания механических свойств и критерии оценки конструктивной… Подробнее Купить за 2063 грн (только Украина)

- Химико-термическая, электрофизическая обработка металлов, сплавов и гальванических покрытий: Монография, Гадалов В., Петренко В., Пешков В. и др.. Монография посвящена химико-термической (ХТО), электрофизической обработке металлов, сплавов и гальванических покрытий. Здесь изложены основы химико-термическойобработки металлов и сплавов,… Подробнее Купить за 534 руб

- Металловедение. Том 2. Термическая обработка. Сплавы, Николай Белов. В учебнике изложены основы металловедения и термической обработки, особенности структуры и свойств промышленных сплавов и композиционных материалов. В томе 2 рассмотрены механизмы и кинетика… Подробнее Купить за 520 руб электронная книга

dic.academic.ru

Разновидности химико-термической обработки - Химико-термическая обработка - Химико-термическая и термомеханическая обработки

В промышленности применяют множество способов химико-термической обработки, различающихся диффундирующими элементами, типом и составом внешней среды, химизмом процессов в ней, техникой исполнения и другими признаками.

В зависимости от агрегатного состояния внешней среды, в которую помещают обрабатываемое изделие, различают химико-термическую обработку в твердой, жидкой и газовой средах.

Атомы диффундирующего элемента поступают из твердого вещества в местах прямого контакта его с поверхностью изделия. Этот процесс мало эффективен, и применяют его редко. Обычно твердую среду используют для создания активной газовой или паровой фазы, из которой атомы поступают в изделие.

Например, при цементации в твердом карбюризаторе (древесном угле) атомы углерода, диффундирующие в сталь, образуются из окиси углерода (2СО → C + CO2), а древесный уголь необходим лишь для образования газовой фазы.

Другой пример — диффузионное хромирование в «твердой» среде, когда изделие упаковано с порошком хрома или феррохрома. При нагреве хром испаряется и его атомы поступают в изделие главным образом из паровой фазы, а не в местах прямого контакта порошка с поверхностью изделия.

При химико-термической обработке в жидкой среде атомы элемента, диффундирующего в изделие, образуются в результате химических реакций в расплавленной соли (например, в NaCN при цианировании стали) или непосредственно поступают из расплавленного металла (например, из расплава алюминия при диффузионном алюминировании стали).

При химико-термической обработке в газовой среде диффундирующий элемент образуется в результате реакций диссоциации (СН4 → С + 2Н2), диспропорционирования (2СО → С + СО2), обмена (CrCl2 + Fe → Cr + FeCl2) и восстановления (VCl2 + h3 + 2НСl).

Газовая среда и активная газовая фаза, образующаяся при нагреве изделий в твердой среде, в промышленных процессах служат самыми распространенными поставщиками атомов элементов, которыми обогащаются поверхностные слои изделия.

Для химико-термической обработки наиболее удобна чисто газовая среда: ее состав легко регулировать, она быстро прогревается до заданной температуры, позволяет полностью механизировать и автоматизировать процесс химико-термической обработки и сразу проводить закалку (без повторного нагрева).

Приведенные примеры показывают, что классификация методов химико-термической обработки по агрегатному состоянию среды, в которую помещено изделие, не всегда согласуется с физико-химической сущностью процесса обработки.

Основываясь на физико-химической характеристике активной фазы, поставляющей диффундирующий элемент, Г. Н. Дубинин предложил следующую классификацию методов химико-термической обработки: насыщение из твердой фазы, насыщение из паровой фазы, насыщение из газовой фазы и насыщение из жидкой фазы.

Согласно этой классификации, цементацию стали в твердом карбюризаторе следует относить к методу насыщения из газовой фазы, а диффузионное хромирование в порошке хрома — к методу насыщения из паровой фазы.

По характеру изменения химического состава обрабатываемого изделия все разновидности химико-термической обработки можно разделить на три группы: диффузионное насыщение неметаллами, диффузионное насыщение металлами и диффузионное удаление элементов. Эти группы включают разнообразные промышленные процессы химико-термической обработки.

Разновидности химико-термической обработки

| Диффузионное насыщение неметаллами | Диффузионное насыщение металлами | Диффузионное удаление элементов |

| Науглероживание (цементация) | Алкжинирование (алитирование) | Обезводороживание |

| Азотирование | Хромирование диффузионное | Обескислороживание |

| Цианирование | Хромоалитирование | Обезуглероживание |

| Нитроцементация | Цинкование диффузионное | Комплексное удаление примесей |

| Борирование | Меднение диффузионное | — |

| Силицирование | Титанирование | — |

| Сульфидирование | Бериллизация | — |

| Сульфоциаинрование | Ванадироваиие | — |

| Насыщение кислородом | — | — |

Каждый процесс химико-термической обработки может осуществляться разными методами (насыщением из газовой, паровой, жидкой или твердой фазы) и в самом разнообразном техническом наполнении (например, с получением активной газовой фазы в рабочем пространстве печи или в отдельном генераторе и т. п.).

Подробный анализ этих процессов можно найти в монографиях А. Н. Минкевича, Ю. М. Лахтина и Г. Н. Дубинина. Ниже в качестве примеров кратко рассмотрены некоторые типичные разновидности химико-термической обработки. Эти примеры относятся главным образом к сталям, так как химико-термическая обработка чугунов и цветных металлов и сплавов в промышленности применяется несравненно реже.

«Теория термической обработки металлов»,И.И.Новиков

Азотирование стальных изделий проводят в аммиаке, который при нагревании диссоциирует, поставляя активный атомарный азот: В системе Fe — N при температурах азотирование могут образовываться следующие фазы: α-раствор азота в железе (азотистый феррит), γ-раствор азота в железе (азотистый аустенит), промежуточная γ-фаза переменного состава с г. ц. к. решеткой (ей приписывают формулу Fe4N) и промежуточная ε-фаза с…

Металлы растворяются в железе и других металлах по способу замещения и потому медленнее, чем неметаллы, диффундируют в изделие. Как правило, диффузионное насыщение металлами проводят при более высоких температурах, чем насыщение неметаллами. Типичные примеры — алитирование и хромирование. Алитирование (алюминирование) применяют для повышения окалиностойкости сталей и реже чугунов. Алитируют также литые лопатки газотурбинных двигателей из жаропрочных…

Поверхностное насыщение стали углеродом и азотом или совместно этими элементами — наиболее широко используемые процессы химико-термической обработки. Углерод и азот растворяются в железе по способу внедрения и поэтому могут быстро диффундировать на значительную глубину. Активные среды, содержащие эти элементы, дешевы, а фазы, образующиеся с участием углерода и азота в процессе насыщения или при последующей термообработке,…

Диффузионную зону на шлифе можно выявить травлением благодаря измененному химическому составу поверхностного слоя. В однофазной зоне концентрация плавно изменяется от поверхности в глубь изделия (смотрите рисунок Распределение концентрации в однофазной зоне), и поэтому под микроскопом граница такой зоны размыта или чаще вообще не выявляется. Если диффузия сопровождается фазовыми превращениями, то строение диффузионной зоны резко отличается…

В однофазной диффузионной зоне при охлаждении изделия с температуры химико-термической обработки могут протекать фазовые превращения: полиморфное превращение твердого раствора, эвтектоидное превращение, выделение избыточной фазы и др. Допустим, что во время науглероживания железа при температуре t1 (выше 911 °С) концентрация углерода на поверхности изделия возрастает от точки а (чистое железо) до точки b, не достигая границы…

www.ktovdome.ru

Основные виды химико-термической обработки стали

Вы здесь

Основные виды химико-термической обработки стали

Химико-термическая обработка Обработка, состоящая из термического и химического воздействий, с целью изменения химического состава, структуры и свойств стали Диффузионное насыщение неметаллами или диффузионное удаление Химико-термическая обработка, заключающаяся в диффузионном насыщении стали неметаллами или диффузионном удалении неметаллов из стали, с целью изменения химического состава, структуры свойств Науглероживание (цементация) Химико-термическая обработка, при которой диффузионное насыщение поверхностного слоя стали углеродом Азотирование Химико-термическая обработка, при которой происходит диффузионное насыщение поверхностного слоя стали азотом Борирование Химико-термическая обработка, при которой происходит диффузионное насыщение поверхностного слоя стали бором Обезуглероживание Химико-термическая обработка, заключающаяся в диффузионном удалении углерода из поверхностного Обезводороживание Химико-термическая обработка, заключающаяся в диффузионном удалении водорода из стали Азотоуглероживание (высокотемпературное цианирование) Химико-термическая обработка, при которой происходит диффузионное насыщение поверхностного слоя стали одновременно углеродом и азотом в интервале температур 800–950 °С Углеродоазотирование (низкотемпературное цианирование) Химико-термическая обработка, при которой происходит диффузионное насыщение поверхностного слоя стали одновременно азотом и углеродом в интервале температуре 450–650 °С Сероуглеродоазотирование (сульфидирование или сульфоцианирование) Химико-термическая обработка, при которой происходит диффузионное насыщение поверхностного слоя стали одновременно азотом, углеродом и серой Диффузионное насыщение металлами Химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали металлами, с целью изменения его состава, структуры свойств Алюминирование диффузионное (алитирование) Химико-термическая обработка, заключающаяся8 в диффузионном насыщении поверхностного слоя стали алюминием при температуре 700–1100 °С Хромирование диффузионное Химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали хромом при температуре ∼900–1200 °С Цинкование диффузионное Химико-термическая обработка, при которой происходит в диффузионное насыщение поверхностного слоя стали цинком при температуре ∼300–550 и 700–1000 °С Силицирование Химико-термическая обработка, при которой происходит в диффузионное насыщение поверхностного слоя стали кремнием при температуре ∼800–1100 °С Титанирование Химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали титаном Хромоалюминирование Химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали одновременно хромом и алюминием при температуре ∼900–1200 °С Хромосилицирование Химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали одновременно хромом и кремнием при температуре ∼900–1200 °СЛИТЕРАТУРА

- Термическая обработка сплавов: Справочник / И.В. Фиргер. – Л.: Машиностроение. 1982. – 304 с.

- 3996 просмотров

weldworld.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)