|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Правка и рихтовка металла. Методы правки вмятин корпуса судна. Рихтовка металла

инструменты для правки тонколистового металла

В ходе обработки, хранения или эксплуатации металлические детали и заготовки могут терять первоначальную форму.

Правка металла

Для выполнения последующих операций, соблюдения размеров и формы готового изделия важно, чтобы конфигурация и размеры заготовки совпадали с проектными значениями. Этого достигают промежуточно-подготовительной операцией правки металла. Операцию проводят на холодной детали либо нагревают ее с целью пластичности.

Правка металла

Листовая заготовка может помяться, имеющая цилиндрическую форму — искривиться. Валы и оси могут погнуться.

Что такое правка металла?

Процесс возвращения металлической заготовке исходной формы называется правкой металла. Дефекты бывают следующие:

- Волна.

- Вмятина.

- Выпуклость.

А также некоторые другие.

Виды правки металла

Операция подразделяется на два подвида:

- Ручная.

- Машинная.

Ручная правка и рихтовка металла применяется в домашних мастерских и при изготовлении уникальных изделий. Набор инструмента несложен, но требуется высокая квалификация рабочего — правильщика.

Ручная правка металла

Машинная правка используется в промышленности. Оборудование массивное и сложное, но обладает высокой производительностью и возможностями автоматизации процесса. Кроме того, операцию машинной правки часто совмещают с гибкой и нарезкой листовых заготовок, включая ее в состав единого технологического комплекса.

Машинная правка металла

Операцию можно осуществлять при комнатной температуре. Работа при температуре 0С и ниже недопустима — материал теряет пластичность и становится хрупким. Иногда заготовку приходится нагревать до 140-400С, чтобы повысить пластичность.

Правка листового металла

От вида дефекта зависит и сложность операции правки листового металла.

Наиболее сложные случаи – это комбинация разных видов дефектов, например, волнистость края и выпуклость в центре листа одновременно.

Выпуклость

Выпуклость правят ударами по окружности, начиная от внешней стороны дефекта и постепенно уменьшая радиус окружности, продвигаясь от края к центру дефекта. Сила ударов становится меньше, а частота — возрастает.

Правка выпуклости в центре металлического листа

Если на заготовке не одна выпуклость, их следует объединить в одну большую. Бить следует между локальными дефектами, добиваясь их объединения, после чего действовать, как описано выше.

Волнообразность краев

Правка листового металла с волнистыми краями проводится начиная с краев листа и постепенно продвигаясь к его центру. После растяжения заготовки в середине волнистость краев разглаживается.

Тонкие листы

Заготовки малой толщины не поддаются правке бойками из-за высокой вероятности образования разрывов и заломов.

Правка тонкого листового металла

Для правки тонколистового металла используют протяженные поверхности металлических или деревянных брусков-гладилок. Заготовку разглаживают с разных сторон, постепенно усиливая нажим.

Правка полосового металла, изогнутого в плоскости

Относится к категории несложных. Полосу размещают выгнутой стороной кверху. Удары направляют в самые выступающие участки. С уменьшением дефектов удары следует ослаблять.

Правка полосового металла, изогнутого в плоскости

Периодически надо переворачивать полосу, чтобы не возникла выпуклость в другую сторону. При наличии нескольких выпуклостей в начале следует выправить концы полосы, а потом переходить к середине.

Правка закаленного металла (рихтовка)

Мягкие бойки для рихтовки не применяют. Их делают из высокопрочного сплава и придают округлую форму или скругляют острую сторону.

Правка закаленного металла (рихтовка)

Чтобы выправить закаленный металл, удары направляют по вогнутому участку детали. С растяжением материала на вогнутой стороне заготовка будет распрямляться. Операцию проводят на имеющей полусферическую форму рихтовочной бабке, по которой деталь постепенно передвигают вверх и вниз.

Чтобы выправить закаленный угольник с нарушением прямого угла, разработано два приема. Если угол превратился в острый, удары направляют возле внутреннего угла. Если же угол превратился в тупой, удары направляют в зону у вершины внешнего угла. Материал в зоне воздействия растягивается и прямой угол восстанавливается.

Правка круглого металла

Способ аналогичен работе с полосой. Неровности маркируются мелом, заготовка располагается выпуклостью вверх. Удары направляются от периферии дефекта к его центру.

Правка круглого металла

Когда основной дефект откорректирован, снижают мощность ударов и поворачивают деталь вокруг продольной оси, во избежание деформации в другую сторону. Тем же способом правится квадратный и прямоугольный прокат.

Правка металла, скрученного по спирали

Здесь применяют способ раскручивания. Один конец спирали фиксируют в закрепленных на правильной плите тисках, другой — в ручной струбцине.

Правка металла, скрученного по спирали

После частичного раскручивания спирали ее прижимают к плите и правят, как круглый прокат, определяя кривизну на просвет.

Основные способы правки металла

На выбор способа влияет характер и площадь сечения, марка и вид сплава, размеры дефекта относительно общего размера изделия.

В зависимости от метода приложения напряжений в металлических заготовках, различают три способа правки металла:

- изгибом в холодном состоянии;

- растяжением в холодном состоянии;

- местный нагрев.

Правка металла вытягиванием

Нагрев осуществляется газовыми горелками или индукционным способом.

Для каких целей применяют правку металла

Конфигурация детали может быть нарушена в ходе ее первичной обработки, транспортировки или хранения. Такие заготовки непригодны для дальнейшего использования, но не являются невозвратным, окончательным браком. Правку металла используют с целью возвращения заготовке формы, определенной конструкторско-технологической документацией.

Правка металла с целью возвращения заготовке формы

Иногда с целью снижения себестоимости продукции предприятие намеренно приобретает заготовки ненадлежащей формы, в этом случае операция включается в технологический процесс. Плановая правка металла может также быть включена в техпроцесс после операций по термической обработке, вызывающих изменение формы детали. В противном случае работа будет внеплановой, и стоимость ее входит в незапланированные убытки.

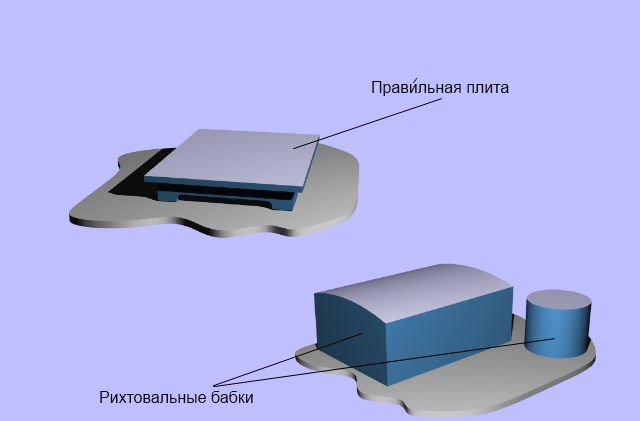

Оборудование для правки

Основа любого набора инструментов — это правильная плита. Она должна быть идеально ровной, массивной и устойчивой, для чего ее отливают из ударопрочного чугуна или стали, для упрочнения конструкции снабжают продольными и поперечными ребрами жесткости. Устанавливают их на массивное бетонное основание.

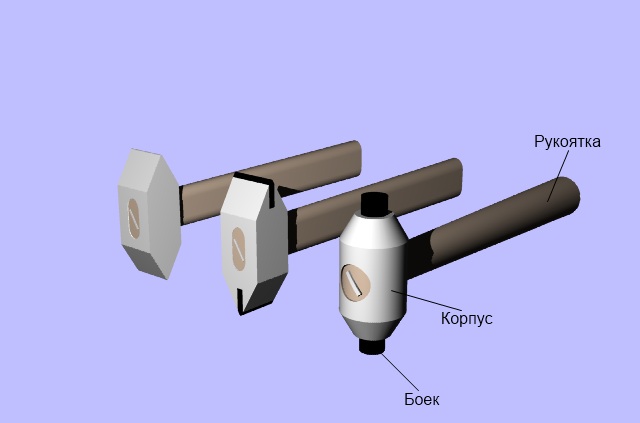

Инструменты для правки металла

Молотки для правки должны быть мягче, чем материал заготовки. Поэтому их снабжают деревянными или резиновыми бойками. Для работы со стальными листами используют молотки с мягкими бойками из меди или свинца. Боек должен иметь закругленную форму. Боек квадратной формы не годится, так как он будет оставлять на листовой заготовке характерные следы — забоины. Масса плиты должна относиться к массе молотка примерно как 100:1.

Для работы с листовой заготовкой применяют также подкладочную плиту из плотной резины, со сформированным на ней большим количеством бугорков одинаковой высоты. Под ударами металл сам находит свое место, и производительность процесса заметно возрастает по сравнению с голой стальной правильной плитой.

Для работы с тонкими листами применяется специальная оснастка — гладилки и поддержки. Для работы с закаленными деталями применяют цилиндрические или полусферические правильные бабки.

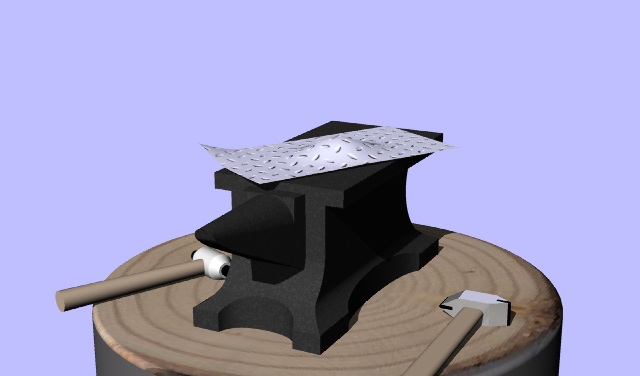

Однорогая наковальня

В домашней мастерской используют наковальню или массивную металлическую плиту.

На предприятиях применяют специальные механизированные правильные комплексы с механической подачей листа и автоматизированным исправлением дефектов. В одних заготовку протягивают между массивными вращающимися валками, вращающимися в противоположные стороны. В других операция происходит на правильной плите путем опускания широкого пресса.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Рихтовка вмятин с применением молотка, гладилки и поддержки

Здравствуйте дорогие читатели!

В этой статье поговорим о выправлении вмятин, рассмотрим две основные методики применения поддержки в совокупности с молотком и гладилкой.

Поддержка (её ещё называют контропора) — это инструмент, который ставится с обратной стороны рихтуемой панели и как бы поддерживает металл (отсюда и название). Гладилка — это рихтовочный инструмент, предназначенный для разглаживания повреждённого металла. В отличие от бойка молотка имеет большую площадь воздействия.

При рихтовании вмятины нужно меньше применять молотки, и по возможности пользоваться специальной гладилкой. Преимущество в том, что даже при сильном ударе кузовной гладилкой, металл не растянется, как это бывает при ударе молотком. Молоток оставляет маленькие вмятины, так как сила удара сконцентрирована на маленькой площади. Кузовная гладилка упрощает и ускоряет рихтовку, а также увеличивает качество рихтования. Но не нужно полностью исключать молоток. Молоток больше применяется при точечных простукиваниях.

Гладилки для выравнивания металла

Гладилки для выравнивания металлаНиже на фотографии показаны наиболее часто используемые поддержки. Изгиб поддержек помогает рихтовать панели, имеющие выпуклые формы. Чтобы понять, какая поддержка Вам подойдёт, достаточно приложить их к обратной стороне панели и посмотреть, хорошо ли она подходит. Также, можно использовать контурную линейку для снятия формы кузовной панели и по ней подобрать подходящую поддержку.

Поддержки (контропоры) разных изгибов

Поддержки (контропоры) разных изгибов Контурная (профильная) линейка

Контурная (профильная) линейкаЧасто бывает, что вмятина – это всего лишь смещённый металл. То есть не растянутый, а смещённый и требующий просто возвращения на своё место. При вдавливании металла, он смещается вверх, по краям вмятины. В этом случае можно использовать технику рихтования, когда поддержка находится вне зоны удара молотка. Эта методика проиллюстрирована ниже. Поддержка подставляется под вмятину, а молотком нужно ударять с другой стороны панели, рядом с поддержкой. Поддержка подставляется под нижнюю часть вмятины, а молоток воздействует на металл, выдавленный выше основной поверхности после повреждения.

Методика “поддержка вне молотка”

Методика “поддержка вне молотка”При такой методике, молоток и поддержка всегда находятся вне контакта друг с другом. Надавливая поддержкой на вмятину с обратной стороны, нужно одновременно несильно простукивать восходящий над основной поверхностью металл. Таким образом, вмятина поднимается, а выдавленный из-за вмятины металл (по бокам вмятины) опускается. Если просто простучать торчащий металл, то это только усилит повреждение.

Методика «молоток вне поддержки» может достаточно часто использоваться при ремонте кузовных панелей.

Для сравнения рассмотрим методику «молоток на поддержке». Ниже, на фото, проиллюстрирована такая методика. При такой методике поддержка находится под молотком и при ударе, металл растягивается и вмятина поднимается.

Методика “поддержка под молотком”

Методика “поддержка под молотком”Перед тем, как мы начнём рихтовку, давайте сначала упомянем о базовых принципах этого процесса. Чтобы правильно выправлять вмятины, нужно знать, что происходит с металлом при повреждении. Простое надавливание с обратной стороны не уберёт повреждение (хотя бывают случаи, что и этого достаточно). Первое, что нужно сделать – внимательно изучить повреждение и понять, как сформировалась вмятина, и как повёл себя металл.

Итак, панели кузова из листового металла могут иметь разную степень выпуклости. Можно условно разделить на сильно выпуклые, средне выпуклые и слабо выпуклые. Также, панели кузова могут иметь несколько разных выпуклостей. Как видно из рисунка ниже, сверху лист имеет большую выпуклость, а, следуя ниже по нарисованному листу, выпуклость становится плоской, а точнее слабо выпуклой.

Важность степени выпуклости металла при выправлении вмятин

Схема повреждения сильно выпуклой и слабо выпуклой панели кузова

Схема повреждения сильно выпуклой и слабо выпуклой панели кузоваВы спросите, какая разница, сильно выпуклая или слабо выпуклая панель. Следующий рисунок показывает важность этого момента и как панели с разной степенью выпуклости реагируют на удар. Сразу не поймёшь, что там нарисовано, но давайте разберём, что означает каждая линия на рисунке. Линия АА схематично изображает панель с большой выпуклостью. ВВ – это панель кузова со слабой выпуклостью. С – показывает центр удара. Пунктирная линия, проходящая вдоль линии АА – это сильно выпуклая панель кузова после удара. Удар вдавил часть металла и выдавил другую, прилегающую часть металла. В итоге мы имеем плавную вмятину с высоко торчащими краями. Пунктирная линия, вдоль линии ВВ показывает последствия удара в слабо выпуклую панель. Она вдавливается внутрь целиком. Всё это нужно понимать, перед тем, как приступите к рихтовке. Сильно выпуклые панели при замятии, кроме вмятины, образуют бугорки по бокам вмятины. Слабо выпуклая листовая панель при ударе вдавливается, утягивая за собой прилегающую площадь.

Неправильное выправление слабо выпуклой панели кузова

Неправильное выправление слабо выпуклой панели кузоваНа следующем рисунке показано, что происходит, если неправильно выправлять вмятину на слабо выпуклой панели. Линия АВ иллюстрирует неповреждённую слабовыпуклую листовую панель. На верхнем рисунке схематично изображено повреждение после удара. Металл вдавливается внутрь и расстояние между точками А и В сокращается. На нижнем рисунке показан пример попытки ремонта повреждения. Простое выдавливание вмятины, вернуло основной металл на место, но появились дополнительные повреждения, в виде возвышений, из-за сопротивления металла выдавливанию. Также обратите внимание, что не только появились новые повреждения, но и точки А и В не вернулись на свои места. Но даже при такой рихтовке, визуально кажется, что вмятина выправлена.

Теперь рассмотрим фотографию реального повреждения выпуклой панели. На фотографии иллюстрация повреждённой двери. Дверь можно рассматривать, как комбинацию разных выпуклостей. Если рассматривать панель вдоль, то она как бы плоская, а если сверху вниз, то она выпуклая, да ещё и с ребром жёсткости. Если смотреть сверху вниз на повреждение, то можно увидеть два горба по бокам вмятины. Если же рассмотреть дверь вдоль, то таких бугров мы не увидим. Теперь посмотрите на зазоры. Вмятина «сжала» металл на продольной, не выпуклой части и это увеличило зазор.

Рассмотрим реальный пример рихтование небольшой вмятины на крыле. Для выявления вмятин и последующего контроля рихтования, можно покрывать деталь проявляющим покрытием. Для этого существуют специальные проявки. Деталь покрывается проявкой, потом при шлифовании можно увидеть места углублений.

Крыло покрыто проявочным составом для визуального контроля повреждений при рихтовании

Крыло покрыто проявочным составом для визуального контроля повреждений при рихтованииНа нашем крыле небольшая вмятина расположена на его части с сильной выпуклостью, переходящей в среднюю выпуклость. Как следует из теории, в таких случаях образуется вмятина, окружённая выступами, что мы, собственно, и имеем. Повреждение относительно небольшое, металл не растянут и нам нужно его вернуть на место. При рихтовании выпуклой поверхности не нужно использовать плоскую поддержку. Поддержка должна по максимуму повторять форму кузовной панели.

Итак, для правки нашего крыла, располагаем поддержку под саму вмятину, а молотком будем простукивать возвышения, образованные при ударе, рядом с поддержкой. Будьте внимательны, не располагайте поддержку прямо под возвышениями и молотком (ещё лучше использовать кузовной напильник). Простукиваем возвышения вокруг вмятины, при этом поддержкой поддавливаем саму вмятину. Не нужно стараться всё выправить за один раз, следует действовать постепенно. Далее берём блок со шлифовальной бумагой и шлифуем отрихтованную поверхность, чтобы проверить результат. Как можно увидеть на фото ниже, вмятина уменьшилась, но пока полностью не исчезла.

Ниже, на рисунке схематическая иллюстрация метода рихтовки «поддержка вне молотка». Показан порядок постановки поддержки и ударов молотка. Пунктиром показан повреждённый металл. Линии с цифрами под рисунком показывают порядок расположения поддержки. Сверху линиями и цифрами показаны места, куда нужно ударять молотком и последовательность ударов. Обратите внимание, что начинать нужно с краёв и переходить к центру. Только нужно понимать, что простукивать нужно вокруг вмятины, а не только с одного и другого края. Ещё раз повторимся (так как это важно), что поддержка всегда находится вне молотка, их прямого контакта не происходит. Таким образом, происходит перераспределение металла и он принимает своё место.

На фото ниже показан результат второго прохода (простукивания). Всегда работайте, начиная с краёв, никогда не рихтуйте сразу середину вмятины.

Далее показан результат последнего простукивания. Как видно на фото, вмятины не осталось. Остались мелкие неровности, которые можно выправить методом «поддержка под молотком», то есть, подставляя поддержку под неровность и простукивая. Метод «поддержка под молотком» как раз оправдан в случае выправления мелких неровностей.

Ниже показан результат стараний. Вмятина полностью выправлена. Таким образом, мы повреждение устранено и даже не понадобится наносить шпаклёвку. Теперь достаточно только нанести грунт и готовить к покраске

.

Мы рассмотрели простой пример рихтования. Овладев метотодикой рихтовки с помощью молотка, гладилки и поддержки можно выправлять и более сложные повреждения. Сделать гладилку для выравнивания металла можно самостоятельно. Как это сделать, можно прочитать в отдельной статье-фотоотчёте.

Ещё интересные статьи:

kuzov.info

Правка закаленного металла (рихтовка)

Билет №2

1. Правка металла (определение, инструмент, техника безопасности)

2. Виды движения при резании (точение, фрезерование, сверление)

Правку применяют в тех случаях, когда нужно устранить искажение формы заготовки – волнистость, коробление, вмятины, искривления, выпучивания и т. д. Металл можно править как в холодном, так и в нагретом виде. Нагретый металл правится легче, что справедливо и в отношении других видов его пластического деформирования, например гибки.

В домашних условиях правку нужно производить на наковальне или массивной плите из стали или чугуна. Рабочая поверхность плиты должна быть ровной и чистой. Чтобы шум от ударов был менее громким, плиту следует устанавливать на деревянном столе, с помощью которого, кроме того, можно выравнивать плиту, чтобы она находилась в горизонтальном положении.

Для правки необходим специальный слесарный инструмент. Нельзя производить ее любым молотком, который есть под рукой, металл может не только не выправиться, но и получить еще большие дефекты. Молоток должен быть изготовлен из мягкого материала – свинца, меди, дерева или резины. Кроме того, нельзя править металл молотками с квадратным бойком: он будет оставлять на поверхности следы в виде забоин. Боек молотка должен быть круглым и отполированным.

Кроме молотков, применяются деревянные и металлические гладилки и поддержки. Они используются для правки тонкого листового и полосового металла. Для правки закаленных деталей с фасонными поверхностями существуют правильные бабки.

Не стоит, наверное, напоминать, что правку (рихтовку) металла нужно производить в рабочих рукавицах независимо от того, сложная работа или нет, большая заготовка или маленькая и сильно ли она искривлена.

Чтобы проверить кривизну заготовки, нужно уложить ее на гладкую плиту той поверхностью, которая после правки должна представлять собой плоскость. Зазор между плитой и заготовкой покажет степень искривленности, которую нужно устранить. Изогнутые места необходимо отметить мелом – так гораздо легче наносить удары молотком, чем при ориентировке только на заметную глазом кривизну.

Правка полосового металла, изогнутого в плоскости, – это наиболее простая операция. Изогнутую заготовку нужно расположить таким образом, чтобы она имела две точки соприкосновения с наковальней. Удары молотком или кувалдой нужно наносить по наиболее выпуклым местам и уменьшать силу ударов по мере того, как выпуклости становятся меньше. Не следует наносить удары только с одной стороны заготовки – металл может выгнуться в обратную сторону. Чтобы этого не случилось, заготовку нужно время от времени переворачивать. По той же причине не стоит наносить несколько ударов подряд по одному и тому же месту.

Если имеется несколько выпуклостей, сначала необходимо выправить края заготовки, а затем ее середину.

Правка круглого металла. Этот вид работы в основном похож на правку полосового металла. Для этого нужно отметить неровные места мелом и расположить заготовку выпуклостью вверх, удары наносить по выпуклой части от краев изгиба к середине выпуклости. Когда основное искривление окажется выправленным, силу ударов нужно уменьшить и периодически поворачивать металлический прут вокруг его оси, чтобы не допустить искривления в обратную сторону.

Металлические пруты квадратного сечения нужно править в такой же последовательности.

Правка металла, скрученного по спирали, производится методом раскручивания. Для того чтобы выпрямить кривизну, нужно один конец скрученного металла зажать в большие тиски на слесарном столе, другой – в ручные тисочки. Раскрутив металл до той степени, которую можно проконтролировать на глаз, нужно продолжить правку на гладкой выверенной плите обычном методом, контролируя кривизну на просвет.

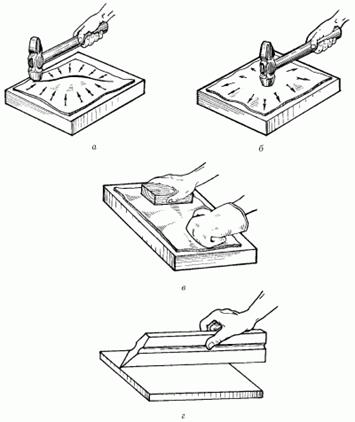

Правка листового металла

Сложность правки листового металла зависит от того, какого типа дефект имеет лист – волнистость кромки, или выпуклость, или вмятину в середине листа, или то и другое одновременно (рис. 15).

Рис. 15. Приемы правки листового металла: а – при деформированной середине листа; б – при деформированных краях листа; в – с использованием деревянной гладилки; г – с использованием металлической гладилки.

Во время правки выпуклости нужно наносить удары, начиная от края листа по направлению к выпуклости (рис. 15 а, б).

Наиболее распространенная ошибка заключается в том, что самые сильные удары наносятся по тому месту, где выпуклость наибольшая, а в результате на выпуклом участке появляются небольшие вмятины, которые еще более осложняют неровную поверхность. Кроме того, металл в таких случаях испытывает очень сильную деформацию на разрыв. Поступать нужно как раз наоборот: удары должны становиться слабее, но чаще, по мере того как правка приближается к центру выпуклости. Лист металла нужно постоянно поворачивать в горизонтальной плоскости, чтобы удары равномерно распределялись по всей его поверхности.

Если лист имеет не один выпуклый участок, а несколько, нужно сначала свести все выпуклости в одну. Для этого наносят удары молотком в промежутках между ними. Металл между выпуклостями растягивается, и они объединяются в одну. Затем нужно продолжать правку обычным способом. Если середина листа ровная, а края искажены волнами, то последовательность ударов при правке должна быть противоположной: их следует наносить, начиная от середины, продвигаясь к изогнутым краям (рис. 15, б). Когда металл в середине листа растянется, волны на его краях исчезнут.

Очень тонкие листы невозможно править даже молотками из мягкого материала: они не только оставят вмятины, но могут и порвать тонкий металл.

В этом случае для правки применяют бруски-гладилки из металла или дерева, которыми лист выглаживают с обеих сторон, периодически его поворачивая. Качество правки можно проконтролировать с помощью металлической линейки.

Тот, кто брался за правку стального листа, знает, что это работа достаточно трудная: пока выправляешь один изгиб, на листе появляются другие. Однако этого можно избежать и тем существенно облегчить работу. Стальной лист нужно уложить для правки не на гладкую плиту, как это обычно делается, а на плиту-подкладку со множеством мелких затупленных бугорков, равномерно расположенных на ее поверхности. В этом случае качество работы должно повыситься, а трудоемкость – снизиться. Металл под ударами резинового молотка будет как бы сам искать свое место. При этом на листе образуются едва заметные волны, при шпатлевке и покраске они станут заполняться и способствовать тому, что шпатлевка и краска будут держаться на металле очень крепко. Неровности после покрытия металла совершенно незаметны. Единственная сложность – как изготовить требующуюся плиту-подкладку. В домашних условиях ее действительно изготовить трудно: бугорки обычно получают, прорезая на гладкой плите большое число взаимно пересекающихся и расположенных близко одна от другой канавок. Сделать это можно на строгальном или фрезерном станке, поэтому, если есть такая возможность, лучше ею воспользоваться.

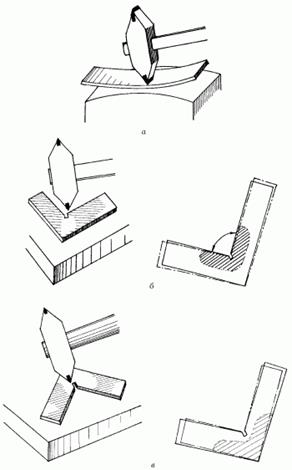

Правка закаленного металла (рихтовка)

Для правки закаленного металла (рихтовки) мягкие правочные молотки непригодны. Необходим специальный молоток с бойком из закаленного металла или с закругленной узкой стороной. Рихтовочный молоток можно изготовить самому. Для этого в узком бойке молотка необходимо сделать прорезь и плотно запрессовать в нее заточенную под радиусом 0,1–0,2 мм пластинку из твердого сплава ВК6 или ВК8.

Закаленный металл правится методом от обратного: удары нужно наносить не по выпуклому, а по вогнутому участку заготовки: она начнет выпрямляться вследствие того, что металл на вогнутой стороне будет растягиваться (рис. 16).

Рис. 16. Правка закаленного металла (рихтовка): а – полос; б, в – угольников.

Рихтовку удобнее производить не на плоской плите, а на специальной рихтовочной бабке, которая имеет выпуклую поверхность, перемещая по ней заготовку вверх и вниз.

Неразрешимой задачей неопытному слесарю представляется правка плоского угольника, у которого угол изменился и стал больше или меньше 90°. Такие угольники уже не годятся для контроля прямых углов, и, как правило, их выбрасывают. Между тем угольник из закаленного металла можно выпрямить. Если прямой угол уменьшился и составляет менее 90°, то удары молотком нужно наносить по плоскости угольника у вершины внутреннего угла. Если угол увеличился и превышает 90°, удары следует наносить у вершины внешнего угла.

После того как металл выправлен, можно приступать к его дальнейшей обработке.

2.Большинство деталей машин изготовляется путем обработки резанием. Заготовками таких деталей служат прокат, отливки, поковки, штамповки и др.

Процесс обработки деталей резанием основан на образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки. Та часть металла, которая снимается при обработке, называется припуском. Или, говоря иначе, припуск — это избыточный (сверх чертежного размера) слой заготовки, оставляемый для снятия режущим инструментом при операциях обработки резанием.

После снятия припуска на металлорежущих станках обрабатываемая деталь приобретает форму и размеры, соответствующие рабочему чертежу детали. Для уменьшения трудоемкости и себестоимости изготовления детали, а также ради экономии металла, размер припуска должен быть минимальным, но в то же время достаточным для получения хорошего качества детали и с необходимой шероховатостью поверхности.

В современном машиностроении имеется тенденция снижать объем обработки металлов резанием за счет повышения точности исходных заготовок.

Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, зенкерование, долбление, протягивание, развертывание и др. (рис. 12).

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении (рис. 12.1) заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).

Фрезерование— высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка (рис. 12.2).

Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках (рис. 12.3).

Строгание — способ обработки резанием плоскостей или линейчатых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Строгание производится на строгательных станках (рис. 12.4).

Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает резец, а движение подачи (прямолинейное, перпендикулярное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках (рис. 12.5).

Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна.

Рис. 12

Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании (рис. 12.6) вращается одновременно и заготовка. При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой (рис. 12.7).

Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Главное движение прямолинейное и реже вращательное (рис. 12.8).

Правка и рихтовка представляют собой операции по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость,коробление, искривления и др. Правка и рихтовка имеют одно и то же назначение, но отличаются приемами выполнения и применяемыми инструментами и приспособлениями.

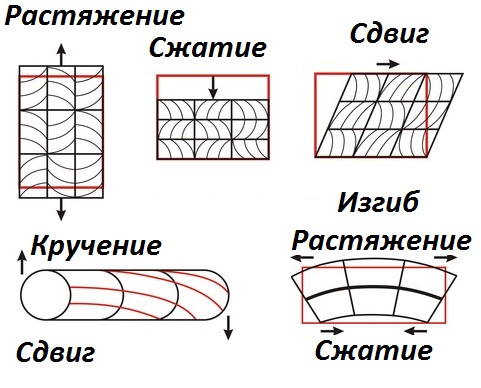

Рисунок 7.1 Инструмент для правки

Листовой материал и заготовки из него могут быть покороблены по краям и в середине, иметь изгибы и местные неровности в виде вмятин и выпучин различных форм. При рассмотрении деформированных заготовок можно заметить, что вогнутая сторона их короче выпуклой. Волокна на выпуклой стороне растянуты, а на вогнутой сжаты.

Рисунок 7.1.1 Виды деформации металла

Инструменты для правки

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор способа зависит от прогиба, размеров и материала изделия.

Рисунок 7.2.1 Правка в горячем состоянии на станке (CHEL-SHINA.RU, 2007-2012)

Правка может выполняться ручным способом (на стальной или чугунной плите либо на наковальне) и машинным (на правильных вальцах, прессах).

Правильную плиту изготовляют достаточно массивной, масса ее не менее чем в 80 ...150 раз больше массы молотка. Правильные плиты изготовляются из стали либо серого чугуна монолитными или с ребрами жесткости.

Рисунок 7.2.2 Правильная плита и рихтовальные бабки

Рабочая поверхность плиты должна быть ровной и чистой. Устанавливают плиты на металлические или деревянные подставки, обеспечивающие кроме устойчивости и горизонтальность положения.

Рихтовальные бабки используют для правки (рихтовки) закаленных деталей; изготовляют их из стали и закаливают. Рабочая часть поверхности может быть цилиндрической или сферической радиусом 150...200мм.

Для правки применяют молотки с круглым гладким полированным бойком. Молотки с квадратным бойком оставляют следы в виде забоин.

Рисунок 7.2.3 Молотки для правки

Для правки закаленных деталей (рихтовки) применяют молотки с радиусным бойком; корпус молотка выполняют из инструментальной стали; масса молотка равна 400...500г.

Хорошо зарекомендовали себя рихтовальные молотки, оснащенные пластинками из твердого сплава. Корпус молотка выполняют из инструментальной стали, а в рабочие концы вставляют пластинки из твердого сплава ВК8 или ВК6. Рабочую часть бойка затачивают и доводят по радиусу до 0,05...0,1 мм.

Молотки со вставными бойками из мягких металлов применяют при правке деталей с окончательно обработанной поверхностью и деталей или заготовок из цветных металлов и сплавов. Вставные бойки могут быть медными, свинцовыми или деревянными. Гладилки (деревянные или металлические бруски) применяют при правке тонкого листового и полосового металла.

stydopedia.ru

Рихтование кузова и инструменты для рихтования

Рихтование – это процесс восстановления первоначальной формы повреждённой панели кузова. Правильнее будет отделить процесс выколотки и процесс рихтовки. Выколотка – это процесс придания грубой формы деформированного металла автомобиля. Рихтование же – это завершающая операция доведения грубой правки до состояния отштампованной детали, или, по крайней мере, близкого к этому.

При выколотке нужно использовать такие приёмы как выдавливание, вытяжка, а также при необходимости нанесением ударов.

При рихтовке мастер использует различные инструменты и приспособления. Итак, для начала рассмотрим разновидности инструментов, которые помогают рихтовщику.

Молотки

Отличие рихтовочных молотков заключается в разнице форм их рабочей части, массе и материале, из которых они изготовлены. Бойки молотков могут иметь плоскую, выпуклую, заострённую форму, а также поверхность с насечками. Обычно с одной стороны рабочей части молотка одна форма, с другой другая. Разная форма бойков обусловлена предназначением молотка, какую форму профиля панели кузова ему предстоит рихтовать, а также какой тип повреждения.

По типу материала молотки бывают стальные, медные, алюминиевые, из прочного пластика, резиновые. Использование в производстве более мягких материалов и сплавов, чем сталь обусловлено более мягким воздействием. Такие молотки хороши при выколотке, придании грубой формы и при этом дополнительно не растягивают металл.

Поддержки (контропоры)

Поддержка – это дополнение к рихтовочному молотку. Молотком мастер рихтует с одной стороны, а с другой использует поддержку. Поддержки бывают разных форм и сделаны из разных материалов. Желательно, чтобы поддержка повторяла форму профиля рихтуемой детали. Обычно контропора сделана так, что разные её стороны имеют разную поверхность, подходящую под разный профиль детали. Поддержки может быть стальными, а могут быть сделаны из более мягкого металла, таких как медь, алюминий, свинец. Таким образом, используя молоток и контропору из мягкого металла, при рихтовке, не происходит дополнительного растяжения листового металла. Ещё можно отметить, что поддержка должна иметь большую массу, чтобы поглощать энергию удара. То есть чем большую массу имеет поддержка (до разумных пределов), тем меньше след от удара молотком.

Кузовные ложки (лопатки)

Применяются для выгибания и вытягивания смещённых поверхностей. Ложки для кузовного ремонта бывают разных размеров и форм. Некоторые напоминают рычаги, просто отличаются наличием плоского края. Имея вытянутую и выгнутую основу, некоторые ложки удобно использовать как поддержку при рихтовке.

Рычаги и крюки

Рычаги имеют различный изгиб и размер. Рычажный инструмент применяется с обратной стороны повреждённой панели для выдавливания вмятин. Так как площадь места приложения усилия невелика, а усилие рычага значительное, мастера обычно используют подкладки нужной формы в место приложения усилия. Это предотвращает растягивание металла. В некоторых случаях можно давить рычагом напрямую, но нужно очень аккуратно дозировать усилие. Упор рычажного инструмента происходит на прилегающие жёсткие элементы.

Гладилки

Это рихтовочный инструмент, имеющий плоскую рабочую поверхность. Молоток-гладилка позволяет распределить силу удара не в одну точку, а по обширной поверхности, тем самым не растягивает металл. Можете прочитать статью об изготовлении кузовной гладилки своими руками.

Споттер

Говоря о рихтовке нельзя не упомянуть о споттере. Вообще споттер стоит особняком от всех рихтовочных инструментов. Этот прибор может заменить многие из вышеупомянутых инструментов. Но будет разумнее совмещать инструменты в процессе рихтовки. Споттер – это по сути аппарат контактной сварки. В минимальной комплектации споттер даёт нам возможность удобного использования молотка обратного действия без сильного нагрева металла и, соответственно, без значительного ухудшения свойств листового металла.

Процесс рихтовки

У каждого мастера существуют свои убеждения по поводу процесса рихтовки, свои наработки и приёмы. Есть кузовщики, которые по-прежнему не используют споттер. Есть и такие, которые наоборот всегда применяют споттер и не имеют навыков владения другими инструментами для рихтовки. Разумнее будет ознакомиться с методами и приёмами рихтовки и применять то, что Вам удобно в конкретной случае.

Итак, как было упомянуто в начале статьи, рихтовка начинается с придания грубой формы повреждённой панели, постановка основной плоскости и рёбер жёсткости на место. Желательно это делать выдавливанием, если есть доступ к обратной стороне. Для этого используются рычажные инструменты. Также можно использовать и другие инструменты при первоначальной правки, в том числе и ударные, но главная задача дополнительно не растянуть металл.

Перед рихтованием лакокрасочное покрытие можно оставить на поверхности, если, конечно, Вы не хотите сразу использовать споттер. Глянец ЛКП информирует о состоянии поверхности. Сразу видно где ямка, а где бугор.

При выправлении вмятин удар должен наноситься не сильный, лучше достичь желаемого результата серией лёгких ударов, чем одним сильным. При рихтовке нужно быть аккуратным и чувствовать металл. Важно, как говорится, не навредить.

Обширную по площади вмятину выдавливают или выбивают, двигаясь от ее краев к центру повреждения. Глубокие вмятины нужно выправлять в несколько заходов, постепенно поднимая углубление.

Для рихтования нужно выработать навык позиционировать поддержку с обратной стороны панели в то же место, где находится ударный инструмент.

Многие опытные мастера предпочитают чаще использовать молоток-гладилку с насечками на рабочей поверхности. Этот инструмент, изготовленный самостоятельно ещё называют рихтовочным напильником. Его можно изготовить из напильника с крупной насечкой, загнув его под форму мастерка, либо обрезать нужный размер рабочей поверхности и приварить ручку под удобным для работы углом. Молоток-гладилку применяют совместно с поддержкой из мягкого металла. Этой парой инструментов можно как опускать бугры, так и поднимать ямки. Чтобы поднять ямку нужно надавливать на неё поддержкой с обратной стороны, а гладилкой с насечками ударять с лицевой части в место ямки. Таким образом, ямку поднимает поддержка, а гладилка фиксирует за счёт своей поверхности с насечками, как бы зацепляя металл. При выравнивании бугра поддержку нужно держать, не надавливая, а слегка касаясь или же немного навесу. Для более точного выправления конкретного небольшого повреждения нужно ударять кончиком рабочей поверхности рихтовочного напильника.

Рихтовочные молотки нужно использовать на более сложных формах деталей, там, где молоток-гладилка неудобна.

Если панель кузова сжало при повреждении, то местами металл имеет вид «гармошки», то нужно сначала растянуть панель, убрав жимки, а потом рихтовать.

При чистовой рихтовки, «проявить» оставшиеся ямки можно прошлифовав поверхность грубой шлифовальной бумагой p80. Это будет действенно, если краска не счищалась. Если же поверхность зачищена до металла, то можно использовать специальную проявку с баллончика. Краска или проявка отшлифуются, там, где идёт одна плоскость, а там где ямки останется краска или проявка.

В случае с рихтовкой без споттера поднимаем ямки рихтовочным инструментом. Если же используете споттер, то мелкие ямки можно выдёргивать обратным молотком, либо можно подтягивать немного этим же молотком, но не используя груз для выдёргивания. Так не будет оставаться шишек.

Осаживать растянутый металл можно с помощью точечного нагрева и лёгкого простукивания. Для этого можно использовать полуавтомат, нагревая точками. Если есть в наличии споттер, то там есть специальные режимы и электроды для осаживания.

Таким образом, можно отрихтовать панели кузова, получившие достаточно сложные повреждения.

Ещё интересные статьи:

kuzov.info

Рихтовка кузова автомобиля своими руками: технология удаления вмятин

Правка и рихтовка кузова»>Рихтовка кузова автомобиля – ремонт, связанный с выравниванием и приданием первоначального вида деформированным деталям автомобиля. Правке может быть подвергнута практически любая часть кузова авто. Самостоятельно проведенный ремонт сэкономит довольно крупную сумму денег, хотя процесс этот довольно трудоемкий и требует строгого соблюдения технологии и правильного подбора инструментов и оборудования.

Когда необходима рихтовка кузова

Подобная работа применяется в следующих случаях:

- При восстановлении первоначальной геометрии деталей кузова. Это наиболее часто встречающийся вид восстановительных работ. Применяется рихтовка авто, если его детали были повреждены в результате ДТП или при других обстоятельствах. Ремонт подразумевает применение сварки, шлифовки, подгонки специальными инструментами.

- Исправление локальных повреждений на небольшой площади. В этом случае при помощи рихтовки исправляются незначительные повреждения кузова. Вмятины выравнивают, используя большой арсенал молотков с различной геометрией и покрытием, нанося частые легкие удары по поврежденной области.

- При подготовке деталей кузова авто к покраске. Иногда правка металла необходима для корректировки возникших вмятин перед нанесением ЛКП.

Непригодные для ремонта детали

Отметим, что в случаях значительных разрывов и растяжений металла рихтовка не представляется возможной, так как не сможет полностью восстановить заводскую геометрию той или иной детали, поэтому целесообразнее провести полную замену поврежденного узла.

Виды рихтовки кузова

Рихтовка кузова своими руками требует от автолюбителя специфических знаний и опыта. Такой ремонт можно разделить на три вида:

- Корректировка вмятин. В большинстве случаев именно с такой проблемой сталкиваются многие автолюбители. Любой удар приводит к смятию металла и автомобилю требуется рихтовка капота или . Вмятины – самый распространенный тип дефекта. Их можно устранить при помощи вакуумного метода.

Вакуумная корректировка вмятин

- Ликвидация выпуклостей. Металл кузова автомобиля во время удара прогибается не во всех местах – в некоторых действующие силы заставляют металл, наоборот, выгибаться. Такие дефекты устраняет рихтовка авто своими руками с использованием молотков.

Механическая корректировка вмятины с применением молотка

- Локальная рихтовка. Этот вид рихтовки вмятин своими руками подразумевает исправление геометрии металла без демонтажа детали, а используя только технологические отверстия в кузове авто.

через технологические отверстия

Технология рихтовки кузова

Перед началом работ по восстановлению кузова необходим тщательный осмотр и выбор технологии, по которой будет производиться рихтовка.При необходимости демонтируются те детали, которым необходима правка и те, которые затрудняют доступ к области, нуждающейся в ремонте.

Есть множество способов рихтовки кузова, но работа их всех основана на четырех технологиях. Ремонт с использованием конкретной технологии зависит от типа и формы повреждения, свойств металла.

Рассмотрим основные технологии рихтовки кузова авто:

- беспокрасочная по технологии PDR. Paintless Dent Repair – технология рихтовки при помощи вакуумных присосок. PDR можно применять на больших вмятинах правильной формы, полученных без повреждения ЛКП. При помощи вакуумной присоски такие вмятины просто «вытягивают» обратно давлением воздуха без использования . Однако такой способ противопоказан, если на металле есть трещины

- обычная рихтовка кузова своими руками — это самый распространенный вид, применяемый с использованием молоточков, наковален, ложек. Применяется при сложных повреждениях металла. Основная проблема этой технологии – чрезмерное растяжение металла и образование хлопунцов (играющего металла). В последнее время подобная проблема исправляется споттером

- рихтовка с усадкой на горячую — эта технология применяется в крайнем случае, когда обычная рихтовка не приносит результата. При этом методе металл разогревают горелкой и по спирали придают металлу необходимую форму.

- рихтовка алюминия — правка и рихтовка металла в этом случае проводится методом, прямо обратным рихтовке вмятин на стальных деталях. Рихтовка деталей из алюминия и его сплавов проводится из центра вмятины к ее краям путем выбивания или выдавливания. Следует отметить, что алюминиевые сплавы нельзя рихтовать с помощью споттера, поэтому их правка проводится с внутренней стороны детали. Если невозможно исправить повреждение «холодным» способом – металл разогревают до 150–200 градусов.

Инструменты, необходимые для работы

Если ваша цель — рихтовка вмятин кузова авто своими руками, то вам потребуется специальный инструмент для рихтовки, состоящий из приспособлений для обработки металла механическим способом. Вот список наиболее распространенных инструментов:

-

Молотки для рихтовки кузова

Рихтовочные молотки, киянки, при помощи которых выравнивают вмятины различной сложности. У таких молотков боек закруглен и хорошо отполирован. Масса их не превышает 200 г, а делаются они из текстолита, пластика, резины или цветных металлов. В связи с этим удары молоточков не отличаются силой, а сами молотки спружинивают, минимально деформируя металл. При помощи подобных молотков рихтовка крыла или рихтовка капота машин проводится быстро и качественно. Применение: рихтовка капота крыла, крыши, двери, дисков.

-

Наковальни, подкладные штампы и поддержки

Наковальни, подкладные штампы и поддержки. Нужны для фиксирования рихтуемого участка кузова. Желательно, чтобы форма поддержки соответствовала форме поврежденного участка, поэтому различных штампов в наборе рихтовщика должно быть немалое число. Применение: рихтовка капота, крыла, крыши, двери, дисков.

- Ударные полотна, ложки. Довольно универсальный инструмент в наборе рихтовщика. Они используются и для вытягивания металла при вмятинах, и в качестве поддержек, если доступ для обычных штампов и поддержек ограничен. Ложки используют при разъединении сдавленных листов металла (например, рихтовка двери без применения ложки превратится в мучения). Применение: рихтовка капота крыла, крыши, двери, дисков.

- Рычаги и крюки. Применяются для вытягивания вмятины изнутри, опираясь на любое ребро жесткости, как на рычаг. Крюков существует великое множество в зависимости от геометрии вмятин. Применение: рихтовка капота, крыла, крыши, двери, дисков.

- Шлифовальная машинка, напильники. Незаменимы при подготовительных работах перед рихтовкой машин, а также для подготовки кузова для покраски после рихтовочного процесса. Могут применяться для выравнивания небольших выпуклостей.Применение: рихтовка капота, крыла, крыши, двери, дисков.

- Споттер – современный аппарат точечной сварки, работа которого «заточена» под рихтовочные работы. Споттером удобно пользоваться при вытягивании вмятин, когда растянут металл кузова. Ремонт с его использованием намного ускоряет процесс рихтовки.

Споттер для рихтовки кузова

Итак, рихтовка кузова автомобиля своими руками вполне доступна для простого автолюбителя, располагающего местом дл проведения работ и требуемым набором инструментов и приспособлений. Все же стоит учесть, что придется приложить немало усилий и результат без наличия опыта может отличаться от ожидаемого.

portalvaz.ru

Правка и рихтовка металла. Методы правки вмятин корпуса судна

Описаны методы правки и рихтовки вмятин корпуса судна. Правка в холодном состоянии. Правка в нагретом состоянии.Вмятина — остаточный прогиб обшивки, настила палуб или второго дна вместе с балками набора, характеризующийся наибольшей величиной стрелки прогиба, длиной и шириной (рис. 2).Вмятины являются следствием столкновения корпуса с подводным предметами, навалов при швартовках и шлюзовании, ударов грейферов о настил двойного дна и других причин, возникающих при эксплуатации судна. Они характерны для судов внутреннего плавания, корпуса которых представляют собой легкие конструкции с относительно малыми толщинами обшивки и жесткостью набора. Рис. 2. Вмятина на обшивке корпуса судна.Размеры деформаций элементов корпуса бывают различными, могут распространяться на значительные участки обшивки и иметь большие стрелки прогиба, изломы и надрывы. Устранить подобные деформации можно вырезкой и заменой их на новые. Вопрос о замене решается исходя из экономической целесообразности, сопоставления затрат на правку с затратами на изготовление заменяемых элементов из нового материала.Способы правки корпуса:1) правка в холодном состоянии;2) правка в нагретом состоянии;3) правка совместным действием местных нагревов и поперечного сосредоточенного усилия (термосиловой способ).В цехе вырезанные из корпуса деформированные участки при отделенном от обшивки наборе можно править:— на вальцах или под прессом – отдельные листы;— растяжением, обратным выгибом, на профилегибочных станках или вальцах – профильный металл;— прокаткой – сварные листовые конструкции.Наиболее распространены горячие способы правки: термический, не сопровождающийся механическим воздействием; и термический способ при одновременном механическом воздействии.При первом способе возникают новые остаточные деформации за счет подсадки металла на небольших по размеру вмятинах. При нагреве деформированного участка увеличивается объем металла. Противодействие холодного металла расширению вызывает в нагретом металле напряжения сжатия. Когда эти напряжения достигают предела текучести, происходит пластическая деформация металла – подсадка. По мере охлаждения нагретого участка в нем возникают напряжения растяжения, приводящие к распрямлению деформированного участка обшивки. Для создания более резкого перепада температур по периметру нагретого участка применяют воздушное или водяное охлаждение.Второй способ предусматривает нагрев как больших площадей, так и ма-лых участков. Механические усилия создают ударами кувалды, с помощью домкратов, приварных упоров и т.д.Для правки корпусных конструкций, имеющих относительно небольшие участки деформаций, применяют различные виды местных нагревов: пятна-ми, полосами, наплавкой валиков и др.Правку нагревом пятен деформированного участка обшивки выполняют с помощью газовой горелки по схеме (рис.3). Температура пятна должна быть достаточно высокой, чтобы вызвать подсадку металла, но при этом она не должна приводить к перегреву металла, сопровождаемого ростом зерна. Данному требованию удовлетворяет температура около 8000С, определяемая по вишнево-красному цвету.Размеры пятна должны быть такими, чтобы обеспечивалась устойчивость нагретой зоны. Диаметр пятна в мм выбираю т в зависимости от толщины обшивки на выпрямляемом участке по выражению:Dп = 8t +10 мм,где t – толщина обшивки, мм.Радиус окружности, на которой располагают центры пятен, можно опре-делить из выражения:R = Dп + 150 – 4f,где f – стрелка прогиба, мм.Сначала прогревают центральное пятно, затем пятна, расположенные по треугольнику. Если обнаруживается, что при охлаждении этих пятен не до-стигнут желаемый результат, то продолжают нагревать пятна по второму треугольнику. Разогрев пятен должен быть быстрым и резко ограниченным по площади, поэтому применяют мощные источники тепла, например пламя ацетиленокислородной горелки.Для повышения эффективности правки после нагрева пятен до предельной температуры производят легкое проколачивание легкими ударами киянки сначала вокруг нагретого листа со стороны выпуклой части вмятины, а затем в центральной части нагрева. Если на листе имеется несколько вмятин, расположенных рядом, их правят через одну, так как при этом промежуточные вмятины уменьшаются или совсем выпрямляются.Чем больше толщина деформированного листа, тем больше диаметр пя-тен нагрева при неизменном их положении относительно вмятины.Правку нагревом полос выполняют последовательным нагревом сначала двух полос. Нагревают полосы непрерывным перемещением горелки по намеченным линиям. В процессе нагрева могут образовываться местные углубления, которые устраняют проколачиванием с противоположной стороны.

Рис. 2. Вмятина на обшивке корпуса судна.Размеры деформаций элементов корпуса бывают различными, могут распространяться на значительные участки обшивки и иметь большие стрелки прогиба, изломы и надрывы. Устранить подобные деформации можно вырезкой и заменой их на новые. Вопрос о замене решается исходя из экономической целесообразности, сопоставления затрат на правку с затратами на изготовление заменяемых элементов из нового материала.Способы правки корпуса:1) правка в холодном состоянии;2) правка в нагретом состоянии;3) правка совместным действием местных нагревов и поперечного сосредоточенного усилия (термосиловой способ).В цехе вырезанные из корпуса деформированные участки при отделенном от обшивки наборе можно править:— на вальцах или под прессом – отдельные листы;— растяжением, обратным выгибом, на профилегибочных станках или вальцах – профильный металл;— прокаткой – сварные листовые конструкции.Наиболее распространены горячие способы правки: термический, не сопровождающийся механическим воздействием; и термический способ при одновременном механическом воздействии.При первом способе возникают новые остаточные деформации за счет подсадки металла на небольших по размеру вмятинах. При нагреве деформированного участка увеличивается объем металла. Противодействие холодного металла расширению вызывает в нагретом металле напряжения сжатия. Когда эти напряжения достигают предела текучести, происходит пластическая деформация металла – подсадка. По мере охлаждения нагретого участка в нем возникают напряжения растяжения, приводящие к распрямлению деформированного участка обшивки. Для создания более резкого перепада температур по периметру нагретого участка применяют воздушное или водяное охлаждение.Второй способ предусматривает нагрев как больших площадей, так и ма-лых участков. Механические усилия создают ударами кувалды, с помощью домкратов, приварных упоров и т.д.Для правки корпусных конструкций, имеющих относительно небольшие участки деформаций, применяют различные виды местных нагревов: пятна-ми, полосами, наплавкой валиков и др.Правку нагревом пятен деформированного участка обшивки выполняют с помощью газовой горелки по схеме (рис.3). Температура пятна должна быть достаточно высокой, чтобы вызвать подсадку металла, но при этом она не должна приводить к перегреву металла, сопровождаемого ростом зерна. Данному требованию удовлетворяет температура около 8000С, определяемая по вишнево-красному цвету.Размеры пятна должны быть такими, чтобы обеспечивалась устойчивость нагретой зоны. Диаметр пятна в мм выбираю т в зависимости от толщины обшивки на выпрямляемом участке по выражению:Dп = 8t +10 мм,где t – толщина обшивки, мм.Радиус окружности, на которой располагают центры пятен, можно опре-делить из выражения:R = Dп + 150 – 4f,где f – стрелка прогиба, мм.Сначала прогревают центральное пятно, затем пятна, расположенные по треугольнику. Если обнаруживается, что при охлаждении этих пятен не до-стигнут желаемый результат, то продолжают нагревать пятна по второму треугольнику. Разогрев пятен должен быть быстрым и резко ограниченным по площади, поэтому применяют мощные источники тепла, например пламя ацетиленокислородной горелки.Для повышения эффективности правки после нагрева пятен до предельной температуры производят легкое проколачивание легкими ударами киянки сначала вокруг нагретого листа со стороны выпуклой части вмятины, а затем в центральной части нагрева. Если на листе имеется несколько вмятин, расположенных рядом, их правят через одну, так как при этом промежуточные вмятины уменьшаются или совсем выпрямляются.Чем больше толщина деформированного листа, тем больше диаметр пя-тен нагрева при неизменном их положении относительно вмятины.Правку нагревом полос выполняют последовательным нагревом сначала двух полос. Нагревают полосы непрерывным перемещением горелки по намеченным линиям. В процессе нагрева могут образовываться местные углубления, которые устраняют проколачиванием с противоположной стороны. Рис. 3. Схема расположения пятен при правке методом нагрева.Для усиления посадки металла и устранения перегибов выпрямляемого участка в местах нагрева вслед за перемещающейся горелкой непрерывно проколачивают лист легкими ударами молотка по неостывшей полосе нагрева. Проколачивание прекращают при температуре 5000С, т.е. в момент потемнения нагретого участка металла. После проколачивания нагретые участки охлаждают поливом воды или наложением влажных компрессов.Для устранения местных деформаций, возникших в результате продольной усадки сварных швов, применяют нагрев околошовной зоны до температуры 2000С. При таком нагреве в районе сварных швов возникают растягивающие усилия. Так как при сварке напряжения в районе шва уже достигли предела текучести, дальнейшее растяжения этой зоны при нагреве приводит к пластическому деформированию металла. Это вызывает уменьшение сжимающих напряжений между сварными швами в пластине, потерявшей устойчивость и приводит к ее распрямлению.Правка вмятин с помощью кувалд или домкратов на судах с двойным дном и двойными бортами затруднительна, так как доступ к ним с внутренней стороны корпуса весьма ограничен.Для правки местных деформаций на бортах и днище с наружней стороны корпуса судна создан специальный агрегат, который состоит из передвижного подъемного устройства, смонтированного на четырех — колесном шасси (рис.4).

Рис. 3. Схема расположения пятен при правке методом нагрева.Для усиления посадки металла и устранения перегибов выпрямляемого участка в местах нагрева вслед за перемещающейся горелкой непрерывно проколачивают лист легкими ударами молотка по неостывшей полосе нагрева. Проколачивание прекращают при температуре 5000С, т.е. в момент потемнения нагретого участка металла. После проколачивания нагретые участки охлаждают поливом воды или наложением влажных компрессов.Для устранения местных деформаций, возникших в результате продольной усадки сварных швов, применяют нагрев околошовной зоны до температуры 2000С. При таком нагреве в районе сварных швов возникают растягивающие усилия. Так как при сварке напряжения в районе шва уже достигли предела текучести, дальнейшее растяжения этой зоны при нагреве приводит к пластическому деформированию металла. Это вызывает уменьшение сжимающих напряжений между сварными швами в пластине, потерявшей устойчивость и приводит к ее распрямлению.Правка вмятин с помощью кувалд или домкратов на судах с двойным дном и двойными бортами затруднительна, так как доступ к ним с внутренней стороны корпуса весьма ограничен.Для правки местных деформаций на бортах и днище с наружней стороны корпуса судна создан специальный агрегат, который состоит из передвижного подъемного устройства, смонтированного на четырех — колесном шасси (рис.4). Рис. 4. Агрегат для правки вмятин:1- шасси, 2- механизм подъема, 3 – направляющая, 4- механизм поворота, 5 – балка, 6 – упор, 7 – захватное устройство, 8- шпилька, 9- гидравлический насос.Подъемное устройство представляет собой рычажную систему из четырех спаренных рычагов, соединенных шарнирно, и стягивающего винта. На верхней части рычажного устройства закреплено приспособление для правки, которое с помощью червячной пары может поворачиваться в любое горизонтальное и вертикальное положение.Правочное приспособление состоит из балки с монтированными в центре гидродомкратом и двух передвижных упоров 6 по краям. На шасси установлен гидравлический насос 9 для подачи масла в гидродомкрат.Правку вмятин начинают с правки холостого набора. В центре максимального прогиба приваривают шпильку 8 с заплечиком, к которому подводится паз захватного устройства 7 правочного агрегата. Передвижные упоры устанавливают на границе поврежденной части набора или на соседние ветви набора. Затем газовыми горелками нагревают обшивку у краев изогнутого набора и сам набор в месте максимального прогиба до температуры 6000С. Одновременно прикладывают вытягивающие усилия гидродомкрата. Окончив правку набора, дают остыть местам нагрева.После набора правят оставшиеся вмятины обшивки. Вновь приваривают шпильку в центре максимального прогиба и дальнейший процесс правки по-вторяют.Ремонт деформированных корпусных конструкций путем правки набора и пластин обшивки термосиловым способом эффективен при правильном выборе основных технологических характеристик процесса. Важнейшей ха-рактеристикой является нагрузка, которую необходимо приложить к деформированному элементу конструкции для восстановления его геометрической формы. Чем больше значение нагрузки, тем эффективнее процесс правки. Однако ее можно увеличивать до определенного предела, при котором происходит перелом обшивки или набора по холодному металлу вне зоны нагрева. Такая нагрузка – предельная для правки.

Рис. 4. Агрегат для правки вмятин:1- шасси, 2- механизм подъема, 3 – направляющая, 4- механизм поворота, 5 – балка, 6 – упор, 7 – захватное устройство, 8- шпилька, 9- гидравлический насос.Подъемное устройство представляет собой рычажную систему из четырех спаренных рычагов, соединенных шарнирно, и стягивающего винта. На верхней части рычажного устройства закреплено приспособление для правки, которое с помощью червячной пары может поворачиваться в любое горизонтальное и вертикальное положение.Правочное приспособление состоит из балки с монтированными в центре гидродомкратом и двух передвижных упоров 6 по краям. На шасси установлен гидравлический насос 9 для подачи масла в гидродомкрат.Правку вмятин начинают с правки холостого набора. В центре максимального прогиба приваривают шпильку 8 с заплечиком, к которому подводится паз захватного устройства 7 правочного агрегата. Передвижные упоры устанавливают на границе поврежденной части набора или на соседние ветви набора. Затем газовыми горелками нагревают обшивку у краев изогнутого набора и сам набор в месте максимального прогиба до температуры 6000С. Одновременно прикладывают вытягивающие усилия гидродомкрата. Окончив правку набора, дают остыть местам нагрева.После набора правят оставшиеся вмятины обшивки. Вновь приваривают шпильку в центре максимального прогиба и дальнейший процесс правки по-вторяют.Ремонт деформированных корпусных конструкций путем правки набора и пластин обшивки термосиловым способом эффективен при правильном выборе основных технологических характеристик процесса. Важнейшей ха-рактеристикой является нагрузка, которую необходимо приложить к деформированному элементу конструкции для восстановления его геометрической формы. Чем больше значение нагрузки, тем эффективнее процесс правки. Однако ее можно увеличивать до определенного предела, при котором происходит перелом обшивки или набора по холодному металлу вне зоны нагрева. Такая нагрузка – предельная для правки.

morez.ru

Рихтовка кузова автомобиля своими руками

Несмотря на кажущуюся прочность, кузов любого транспортного средства довольно просто повредить. Причин для этого масса: ветки кустарников и деревьев, дорожно-транспортные происшествия, противозаконные вандальные действия, различные типы ограждений, высокие бордюры и т.д.

Любое повреждение автомобиля способствует нарушению плавности его форм, приводит к асимметрии кузова, негативно сказывается на аэродинамических характеристиках. В случае нарушений целостности кузова восстановить первоначальный вид автомобиля помогут только рихтовочные работы.

Рихтовка после ДТП

Рихтовка после ДТП

По своей сути рихтовка – это процесс придания деформированному участку кузова либо отдельной его детали первоначальной геометрии. И хотя на сегодняшний день услуги по рихтовке транспортных средств оказывает множество специализированных сервисов, выполнить данный вид ремонтно-восстановительных работ можно и в домашних условиях.

Оправданность рихтовки в домашних условиях

Оправдан самостоятельный ремонт небольших вмятин

Оправдан самостоятельный ремонт небольших вмятин

Главное, внимательно изучить характер повреждения и реально оценить свои возможности по его устранению. Значительные дефекты кузова можно исправить только с помощью дорогостоящего специального оборудования, поэтому попытки выправить повреждения такого рода самостоятельно могут только усугубить ситуацию. Кроме того, необходимо внимательно просчитать экономическую составляющую ремонта. Рихтовка кузова автомобиля своими руками может быть оправдана только в случае, когда затраты на инструменты, ЛКМ и шпаклевку не превышают стоимости работ в специализированной мастерской. Также необходимо помнить, что всю ответственность за ремонт в домашних условиях автолюбитель несет самостоятельно, в то время как СТО обычно дают гарантию на произведенные ими работы.

Набор необходимых инструментов

Рихтовочный инструмент

Рихтовочный инструмент

Для домашней рихтовки кузова могут понадобиться следующие инструменты:

- Рихтовочные молотки со всевозможными насадками, предназначенные для разных типов поверхности автомобиля.

- Наковальни, поддерживающие металл с внешней части кузова. Следует помнить, что наковальни, обладающие большей массой, наиболее эффективно поглощают энергию ударов, максимально предохраняя поверхность кузова от возникновения дефектов.

- Рихтовочные крючки, выдавливающие вмятины с внутренней стороны кузова.

- Рихтовочный напильник, удаляющий незначительные выпуклости металла.

- Рихтовочный молоток – гладилка, сглаживающая кузовной металл.

- Запасной домкрат, позволяющий выравнивать жесткие углы кузова.

- Сварочный аппарат для заваривания трещин.

- Шлифовальное устройство.

Помимо перечисленных инструментов могут понадобиться другие дополнительные материалы, перечень которых зависит от степени повреждения и масштаба предстоящих работ. К выбору инструмента надо подходить очень серьезно, так как успешность рихтовки кузова наполовину зависит от того, насколько грамотно он подобран.

Работы, связанные с рихтовкой кузова, имеют определенные нюансы, знание которых поможет выполнить работу наиболее качественно при минимальных временных затратах. Помимо теоретических знаний на пользу пойдет наблюдение за процессом рихтовки в любой автомастерской, если есть такая возможность. Наглядный пример даст яркое представление о том, как работать с тем или иным инструментом, продемонстрирует различные техники выполнения ремонтно-восстановительных работ.

Место ремонта должно быть хорошо освещено

Место ремонта должно быть хорошо освещено

Рихтовка кузова автомобиля должна осуществляться в хорошо освещенном помещении с использованием специальной одежды:

- спецовка;

- рукавицы;

- защитные очки.

Перед началом работ необходимо определиться с очередностью ремонтных действий, поэтому проблемная часть кузова подлежит внимательному и всестороннему осмотру. На следующем этапе нужно обеспечить доступ к ремонтируемому участку кузова. Для этого все мешающие проведению работ детали и узлы автомобиля подлежат демонтажу.

Процесс самостоятельного выполнения работ

Для удобства рихтовки крыльев, дверей и капота их следует демонтировать и снять внутреннюю обшивку. В процессе работ крылья устанавливают на идеально гладкую рабочую поверхность поддержки (наковальни), покрытую плотным нетканым текстильным материалом. Двери и капот рихтуются в любом удобном для работы положении.

После того как граница дефекта четко обозначена, можно приступить к восстановлению изначальной формы кузова.

При помощи строительного фена

При помощи строительного фена

Незначительные вмятины можно ликвидировать при помощи промышленного фена и баллончика, наполненного сжатым воздухом. Суть метода в том, что помятый металл разогревается феном, после чего на него направляется струя воздуха из баллончика.

Большие по площади вмятины подлежат ликвидации с краев, на которых величина напряжения максимальна. Выстукивать кузовной металл при помощи рихтовочного молотка следует с внутренней стороны, в то время как поддержка применяется с лицевой стороны металла. По мере необходимости сила ударов может корректироваться, однако следует избегать значительных усилий, результатом которых может стать вытягивание металла.

Процесс рихтовки

Процесс рихтовки

Хорошей альтернативой традиционным рихтовочным молоткам является пневматический молоток. Он хорошо ликвидирует глубокие царапины, вмятины и изгибы с внешней стороны кузова транспортного средства. При этом данный инструмент имеет простую конструкцию, которая позволяет эффективно использовать пневматический молоток даже неопытному автолюбителю.

Вакуумный обратный молоток

Вакуумный обратный молоток

После того как отрихтовать кузов автомобиля удалось, на поверхности металла могут образоваться пузыри или впадины. В случае возникновения пузырей дефект ликвидируется посредством процедуры стягивания металла. Для этого на поверхности пузыря при помощи горелки нагревают несколько точек, которые затем охлаждают с помощью влажной ветоши. В результате сжатия металла пузырь исчезает, и поверхность принимает первоначальную форму. Впадины ликвидируют рихтовкой металла вглубь с обеих сторон кузова, переходя от центра дефекта к его краю, постепенно снижая силу ударов.

Ремонт лакокрасочного покрытия

Ремонт лакокрасочного покрытия

Случается, что в процессе рихтовки лакокрасочное покрытие трескается и отстает от кузова автомобиля. Если это происходит – проблемный участок металла следует зашпаклевать, затереть и обезжирить, после чего нанести на поврежденный участок новый слой защитной эмали.

Видео

В следующем видеоролике показано, как выполнить рихтовку кузова автомобиля, выправить довольно значительную вмятину. Проводится обзор инструментов:

Читайте также:

auto-wiki.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)