|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Блок-картер и головка цилиндров. Двигатель смд 60 технические характеристики

Дизельні двигуни середньої потужності СМД-60, СМД-61, СМД-60-02

ДИЗЕЛЬНІ ДВИГУНИ СЕРЕДНЬОЇ ПОТУЖНОСТІ СМД-60, СМД-61, СМД-60-02

Чотиритактні шестициліндрові двигуни водяного охолодження призначені для використання на гусеничних тракторах Т-150, а СМД-60-02 — на бурякозбиральних комбайнах КС-6Б. Двигуни обладнані турбонаддувом.

СМД-60 і СМД-61 мають аналогічну конструкцію і відрізняються лише системою запуску.

СМД-60 і СМД-60-02 — запуск пусковим двигуном, СМД-61 — електростартерний запуск.

ТЕХНІЧНА ХАРАКТЕРИСТИКА

|

СМД60/61 |

СМД-60-02 |

|

|

Потужність, к. с. |

150 |

160 |

|

Номінальна частота обертання |

||

|

колінчастого вала, об./хв |

2000 |

2100 |

|

Кількість циліндрів, шт. |

6 |

6 |

|

Розміщення цилінрів |

V-подібне |

V-подібне |

|

Діаметр / хід поршня, мм |

130/115 |

130/115 |

|

Робочий об'єм, л |

9,15 |

9,15 |

|

Питома витрата пального, г/кВт-год |

237 |

237 |

|

Маса, кг |

955 |

950 |

Виготовлювач: ВАТ «Харківський завод тракторних двигунів»

mehanik-ua.ru

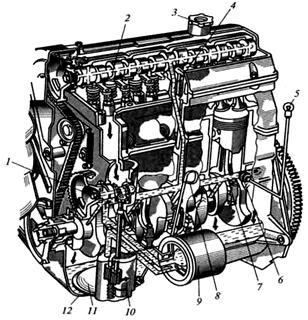

Блок-картер и головка цилиндров в двигателе СМД-60 трактора Т-150

Блок-картер является основной корпусной деталью, объединяющей правый и левый блоки цилиндров и верхнюю часть картера коленчатого вала. Передняя и задняя торцовые стенки вместе с двумя поперечными перегородками между смежными цилиндрами обеспечивают высокую жесткость всей детали. В верхней и нижней плите каждого блока выполнены цилиндрические расточки для установки гильз цилиндров. В нижней части на каждой поперечной стенке имеются массивные приливы, которые вместе с крышками образуют четыре опоры под коренные подшипники коленчатого вала (рис. 33).

Каждая крышка коренного подшипника крепится двумя шпильками 1 и дополнительно двумя стяжными болтами 4. Крышки маркируются цифрами, кроме первой. Посадка крышек в пазы — плотная, производится легкими ударами медного молотка или монтировкой, используемой как двуплечий рычаг. Перед навинчиванием гаек резьбу шпилек смазывают дизельным маслом. Гайки затягивают поочередно, начиная со средних подшипников, в несколько приемов, а затем контрят шайбой замковой И. Окончательное усилие затяжки гаек крепления коренных подшипников 26 — 28 кгс. м. Если отсутствует динамометрический ключ, гайки затягивают до совпадения меток 8 на шпильке и гайке. Метки наносят перед разборкой, если они не были набиты. Перед затяжкой заднего упорного подшипника необходимо выровнять осевой зазор. Для этого, слегка притянув гайками крышку, перемещают коленчатый вал взад-вперед, выравнивая положение крышки, после чего устанавливают и затягивают стяжные болты 4.

Рис. 33. Коренной подшипник:

1 — шпилька крепления крышки коренного подшипника; 2 — гайка; 3 — крышка коренного подшипника; 4 — болт втяжной; 5 — блок-картер; 6 — нижний вкладыш подшипника; 7 — верхний вкладыш подшипника; 8 — метка затяжки гайки; 9 — ус-фиксатор; 10 — шайба специальная; 11 — шайба замковая.

В развале между правым и левым блоками цилиндров располагается полость ресивера с каналами для подвода воздуха в цилиндры. Она закрыта крышкой, отлитой из алюминиевого сплава. На крышке имеется фланец для установки турбокомпрессора и патрубок, через который компрессор нагнетает воздух в ресивер.

Гильзы цилиндров двигателя СМД-60

Гильзы цилиндров двигателя трактора Т-150 — «мокрого» типа, литые из титано-медистого чугуна. Упорным фланцем в верхней части гильза опирается на выточку в верхней плите блока. В нижней части она уплотняется двумя резиновыми кольцами, обеспечивающими герметичность водяной рубашки блок-картера. При установке бурт гильзы может выступать над верхней плоскостью блока в пределах 0,065 — 0,165 мм. Разность выступаний бурта гильз над верхней плоскостью блока для одного ряда цилиндров должна составлять не более 0,07 мм, а для одной гильзы — не более 0,03 мм.

Овальность и конусность внутренней поверхности новой гильзы не превышает 0,02 мм. На участке длиной 15 мм от верхнего и нижнего торцов возможное увеличение конусности до 0,04 мм. Овальность может увеличиться в результате установки гильзы в блок с перекосом, неравномерной затяжки гаек крепления головки цилиндров, от большой разности выступания бурта гильзы. При укладке гильз следует устранять причины, вызывающие увеличение овальности, так как это приводит к повышенному расходу масла.

Рис. 34. Последовательность затяжки гаек крепления головки цилиндров.

Для получения необходимого зазора между юбкой поршня и гильзой (0,22—0,26 мм) гильзы по внутреннему диаметру сортируются на две группы:

| Обозначение группы | Внутренний диаметр гильзы, мм |

| М | От 130,00 до 130,02 |

| Б | Свыше 130,02 до 130,04 |

Маркировка группы наносится ударным клеймом на торце упорного фланца. В комплект на двигатель СМД-60 гильзы и поршни подбираются одной размерной группы.

Головка цилиндров

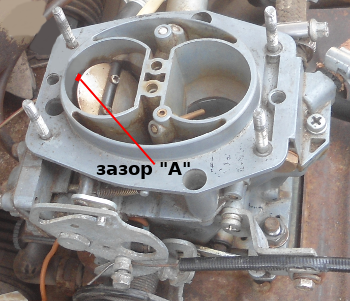

Головка цилиндров — общая на три цилиндра, отлита из чугуна. Для правого и левого ряда — взаимозаменяемая, устанавливается по двум направляющим втулкам, крепится шестнадцатью шпильками, расположенными равномерно вокруг цилиндров. Под клапаны в головку цилиндров запрессованы седла из жаростойкой стали. После притирки обеспечивается герметичность посадки клапанов. Ширина притертой фаски —не менее 1,5 мм. Герметичность клапанов проверяется с помощью керосина или пневматического прибора под давлением 0,3 — 0,6 кгс/см2. Просачивания керосина или воздуха не должно быть. Утопание клапанов относительно нижней плоскости головки: впускных 0,3 — 0,7 мм; выпускных 0,5 — 0,9 мм.

Затяжка гаек крепления головки цилиндров производится в порядке, указанном на рис. 34. В один прием гайки затягивают не более чем на две грани. Окончательную затяжку производят динамометрическим ключом с усилием 22 — 24 кгс. м. После выработки 2000 моточасов рекомендуется снимать головки цилиндров, очищать от нагара, проверять герметичность клапанов.

www.traktora.org

курсач смд (2)

Министерство сельского хозяйства

Российской Федерации

Ивановская Государственная Сельскохозяйственная

академия имени академика Д.К.Беляева

Кафедра: ”Тракторы и сельскохозяйственные машины”

Курсовая работа

Тема: ”Тепловой, кинематический и динамический

расчет двигателя СМД-62”

Выполнил:

студент 4 курса 5 группы

ф-та механизации с/х

Ляпин Д.С.

Проверил: Чернов Ю.И.

Иваново 2013

Содержание

1. Краткая техническая характеристика двигателя СМД-62....................4

2.Тепловой расчет двигателя.....................................................................6

2.1. Параметры рабочего тела....................................................................7

2.2. Параметры окружающей среды и остаточных газов..........................7

2.3. Процесс впуска......................................................................................8

2.4. Процесс сжатия.....................................................................................8

2.5. Процесс сгорания..................................................................................9

2.6. Процесс расширения..........................................................................10

2.7. Индикаторные параметры рабочего цикла двигателя.....................11

2.8. Эффективные показатели двигателя................................................11

2.9. Основные размеры цилиндра и удельные параметры двигателя..12

3. Построение индикаторной диаграммы…....................................……..14

4. Кинематический расчет кривошипно-шатунного механизма.............17

5. Динамический расчет двигателя..........................................................20

5.1. Расчет динамических масс.................................................................21

5.2. Пример расчета для угла поворота коленчатого вала ....................21

Литература................................................................................................25

Приложения...............................................................................................26

1.Краткая техническая характеристика

двигателя СМД-62

СМД-62

Тип двигателя - дизельный с турбо наддувом, четырехтактный, V-образный.

1. Количества цилиндров: i=6.

2. Порядок работы: 1-4-2-5-3-6.

3. Диаметр цилиндров: D=130 мм

4. Ход поршня: S=115 мм

5. Рабочий объем двигателя: (Vhi)=9,15 дм3.

6. Степень сжатия: =15.

7. Номинальная мощность двигателя: Nе=121 кВт

8. Номинальная частота вращения: nн=2100 мин-1

9. Удельный коэффициент расхода топлива: ge=250

Исходное топливо – дизельное топливо «Л»(ГОСТ305-82)

Для него:

1. Низшая удельная теплота сгорания топлива:

2. Средний элементный состав: С=0,857; Н=0,133; О=0,01

2. Тепловой расчет двигателя

Расчет ведем для условий сгорания 1 кг топлива

2.1. Параметры рабочего тела :

Теоретически необходимое количество воздуха для сгорания 1 кг топлива:

где С,Н,О - средний элементный состав топлива

Это же количество воздуха в молях:

Где - молекулярная масса воздуха,

Количество свежего заряда (горючей смеси):

где: α-коэффициент избытка воздуха,

Общее количество продуктов сгорания:

Химический коэффициент молекулярного изменения горючей смеси:

2.2. Параметры окружающей среды и остаточных газов :

Атмосферные условия принимаем следующие:

Давление остаточных газов принимаем:

Температуру остаточных газов принимаем:

2.3. Процесс впуска :

Принимаем температуру подогрева свежего заряда на нормальном скоростном режиме ∆Т=100С.

Плотность заряда на впуске:

Где - удельная газовая постоянная для воздуха .

В соответствии со скоростным режимом двигателя и качеством обработки внутренней поверхности впускной системы принимаем

и ωВП = 90м/с .

Потери давления на впуске в двигатель:

.

Давление в конце впуска:

Коэффициент остаточных газов:

Температура в конце впуска:

.

Коэффициент наполнения:

2.4.Процесс сжатия:

С учетом характерных значений показатель политропы сжатия для заданных

параметров двигателя равен n1=1.3444.

Тогда давление в конце сжатия:

Температура в конце сжатия:

Средняя молярная теплоемкость для свежего заряда в конце сжатия (без учета влияния остаточных газов):

.

Число молей остаточных газов:

Число молей газов в конце сжатия до сгорания:

2.5.Процесс сгорания:

Средняя молярная теплоемкость при постоянном объеме для продуктов сгорания жидкого топлива в дизеле:

Число молей газов после сгорания:

Расчетный коэффициент молекулярного изменения рабочей смеси:

Принимаем коэффициент использования теплоты ε=0,82 .

Температуру в конце сгорания определяем из уравнения сгорания для

дизельного двигателя :

Максимальное давление в конце сгорания:

Степень предварительного расширения:

2.6. Процесс расширения :

Степень последующего расширения:

С учетом характерных значений показателя политропы расширения для заданных параметров двигателя принимаем n2=1,28.

Тогда:

Проверим правильность ранее принятой температуры остаточных газов

(Tr=800 K):

2.7.Индикаторные параметры рабочего цикла двигателя:

Среднее индикаторное давление цикла для не скругленной индикаторной диаграммы:

Принимаем коэффициент полноты индикаторной диаграммы v=0.95 . Среднее индикаторное давление цикла для скругленной индикаторной диаграммы:

Индикаторный КПД:

Индикаторный удельный расход топлива:

2.8.Эффективные показатели двигателя:

Средняя скорость поршня:

Wср=8,05 м/с

Среднее давление механических потерь:

a и b – коэффициенты.

Среднее эффективное давление:

Механический КПД:

Эффективный КПД:

Эффективный удельный расход топлива:

2.9.Основные размеры цилиндра и удельные параметра двигателя:

Диаметр цилиндра D=130мм,

ход поршня S=115мм,

рабочий объем цилиндров принимаем по прототипу:

Площадь поршня:

Эффективная мощность двигателя:

,

- число тактов двигателя.

Эффективный крутящий момент двигателя:

.

Часовой расход топлива:

.

Литровая мощность:

.

Удельная поршневая мощность:

.

3.Построение индикаторной диаграммы

Построение индикаторной диаграммы аналитическим методом.

Рассмотрим пример нахождения значений характерных точек для угла поворота коленчатого вала ϕ=30

3.1.Ход поршня:

где R=1, =0,274;

3.2.Относительное значение высоты камеры сгорания после сжатия:

Где - степень сжатия

3.3. Степень сжатия:

Где: hcотносительное значение высоты камеры сгорания после сжатия,

Sx= перемещение поршня,

3.4.Абсолютвое значение давления на участке расширения:

.

где pz- максимальное давление в конце сгорания, pz=6,3437 МПа.

3.5. Степень сжатия:

где n1-показатель политропы расширения, n1=1,3544.

КР.11.ТиА.03.ПЗ

Лист

15

Изм. Лист № докум. Подп. Дата

3.6.Абсолютное значение давления на участке сжатия:

,

где pa-давление в конце впуска, pa=0,1482 МПа.

Аналогичным способом находим все остальные точки и сносим их в таблицу 3.1.

для углов поворота коленчатого вала от =0 до =360 с интервалом 10°.

Таблица 3.1-Расчет точек политроп расчетной диаграммы двигателя СМД-62.

,

4.Кинематический расчет двигателя

При кинематическом расчете делаем допущение, что вращение коленчатого

вала происходит с постоянной угловой скоростью (w=const).

Разберем пример расчета для =30° поворота коленчатого вала.

4.1. Угловая скорость:

где n-частота вращения, n=1800 мин-1.

4.2. Перемещение поршня:

где R-радиус кривошипа, R=0,0575 м.

4.3. Скорость поршня:

4.4. Ускорение поршня:

4.5.

Угол отклонения шатуна b:

где l=0,274.

Далее результаты расчетов аналогично данному примеру для углов

поворота коленчатого вала от j =0° до j =360°с интервалом 10° сведены в

таблицу 4.1.

КР.11.ТиА.04.ПЗ

Лист

18

Изм. Лист № докум. Подп. Дата

Таблица 4.1-Кинематические параметры двигателя СМД-62

φ,

п.к.в.

, м , м/с , м/с2 φ,

п.к.в.

0…180 180…360 0…180 180…360 0…180 180…360 0…180 180…360

0 0,0000 0,0000 0,0000 0,0000 2602,8045 2602,8045 0,0000 0,0000 360

10 0,0011 0,0011 2,3899 -2,3899 2538,0072 2538,0072 2,7271 -2,7271 350

20 0,0044 0,0044 4,6615 -4,6615 2348,6302 2348,6302 5,3773 -5,3773 340

30 0,0097 0,0097 6,7052 -6,7052 2049,1986 2049,1986 7,8743 -7,8743 330

40 0,0167 0,0167 8,4292 -8,4292 1662,2483 1662,2483 10,1441 -10,1441 320

50 0,0252 0,0252 9,7651 -9,7651 1216,0205 1216,0205 12,1163 -12,1163 310

60 0,0347 0,0347 10,6724 -10,6724 741,6154 741,6154 13,7267 -13,7267 300

70 0,0448 0,0448 11,1393 -11,1393 269,9316 269,9316 14,9203 -14,9203 290

80 0,0552 0,0552 11,1817 -11,1817 -171,2613 -171,2613 15,6546 -15,6546 280

90 0,0654 0,0654 10,8385 -10,8385 -559,7868 -559,7868 15,9024 -15,9024 270

100 0,0751 0,0751 10,1660 -10,1660 -880,7939 -880,7939 15,6546 -15,6546 260

110 0,0841 0,0841 9,2304 -9,2304 -1127,5748 -1127,5748 14,9203 -14,9203 250

120 0,0922 0,0922 8,1005 -8,1005 -1301,4023 -1301,4023 13,7267 -13,7267 240

130 0,0991 0,0991 6,8405 -6,8405 -1410,4324 -1410,4324 12,1163 -12,1163 230

140 0,1048 0,1048 5,5045 -5,5045 -1467,8364

-

1467,8364 10,1441 -10,1441 220

150 0,1093 0,1093 4,1333 -4,1333 -1489,4118 -1489,4118 7,8743 -7,8743 210

160 0,1125 0,1125 2,7525 -2,7525 -1490,9870 -1490,9870 5,3773 -5,3773 200

170 0,1144 0,1144 1,3742 -1,3742 -1485,9521 -1485,9521 2,7271 -2,7271 190

180 0,1150 0,1150 0,0000 0,0000 -1483,2308

-

1483,2308 0,0000 0,0000 180

КР.11.ТиА.04.ПЗ

Лист

19

Изм. Лист № докум. Подп. Дата

5.Динамический расчет

двигателя

5.1.Расчет динамических масс:

Конструктивная масса поршня:

Масса поршня:

.

Конструктивная масса шатуна:

Масса шатуна:

Конструктивная масса коленчатого вала:

Масса коленчатого вала:

где -площадь поршня,

,

где D -диаметр поршня, D=0,130 м.

Масса, совершающая возвратно-поступательное движение:

,

где -масса поршневой группы,

-масса шатуна.

Масса, совершающая вращательное движение:

,

КР.11.ТиА.05.ПЗ

Лист

21

Изм. Лист № докум. Подп. Дата

где - масса коленчатого вала.

5.2.Пример расчета для угла поворота коленчатого вала

Избыточное давление газов на поршень:

,

где давление окружающей среды;

текущее абсолютное давление газов в цилиндре, МПа;

.

Сила от давления газов на поршень:

;

.

Сила инерции от возвратно-поступательно движущихся масс:

,

где масса, совершающая возвратно-поступательное движение;

.

Сумма сил, действующих в центральном кривошипно-шатунном механизме:

;

.

Разложим силу на составляющие:

Силу , направленную перпендикулярно оси цилиндра и прижимающую поршень к

стенке цилиндра:

;

;

.

КР.11.ТиА.05.ПЗ

Лист

22

Изм. Лист № докум. Подп. Дата

Определяем значение

где, b- угол отклонения шатуна b=13,7267,

- угол поворота коленчатого вала

От действия силы К через шатун на шатунную шейку коленчатого вала

возникает тангенциальная сила Т, направленная по касательной к

окружности радиуса кривошипа R:

;

.

Момент, создаваемый силой Т называют крутящим моментом:

,

где радиус кривошипа, ;

.

Расчет параметров ; ; ; для других значений угла поворота

коленчатого вала проводится аналогично. Результаты вычислений для углов

поворота коленчатого вала =(0…720)° с интервалом 30° занесены в

таблицу 5.1.

КР.11.ТиА.05.ПЗ

Лист

23

Изм. Лист № докум. Подп. Дата

Таблица 5.1-Расчет сил, действующих в кривошипно-шатунном механизме одного

цилиндра двигателя

φ,

п.к.в. , МПа кН , кН , кН , кН , кН , Нм

1 2 3 4 5 6 7 8 9 10

0 0,0000 0,0000 -14,2509 -14,2509 0,0000 0,0000 0,0000 0,0000 0,0000

30 0,0000 0,0000 -11,2198 -11,2198 0,1383 -1,5517 0,6198 -6,9540 -399,8550

60 0,0000 0,0000 -4,0605 -4,0605 0,2443 -0,9920 0,9882 -4,0126 -230,7245

90 0,0000 0,0000 3,0649 3,0649 0,2849 0,8732 1,0000 3,0649 176,2318

120 0,0000 0,0000 7,1254 7,1254 0,2443 1,7407 0,7439 5,3006 304,7845

150 0,0000 0,0000 8,1548 8,1548 0,1383 1,1278 0,3802 3,1005 178,2788

180 0,0482 0,6411 8,1210 8,7621 0,0000 0,0000 0,0000 0,0000 0,0000

210 0,0580 0,7714 8,1548 8,9262 -0,1383 -1,2345 -0,3802 -3,3937 -195,1378

240 0,0953 1,2675 7,1254 8,3929 -0,2443 -2,0504 -0,7439 -6,2435 -359,0013

270 0,1965 2,6135 3,0649 5,6784 -0,2849 -1,6178 -1,0000 -5,6784 -326,5080

300 0,5112 6,7990 -4,0605 2,7385 -0,2443 -0,6690 -0,9882 -2,7062 -155,6065

330 1,8441 24,5265 -11,2198 13,3067 -0,1383 -1,8403 -0,6198 -8,2475 -474,2313

360 5,1886 69,0084 -14,2509 54,7575 0,0000 0,0000 0,0000 0,0000 0,0000

390 5,0739 67,4829 -11,2198 56,2631 0,1383 7,7812 0,6198 34,8719 2005,1343

420 1,6635 22,1246 -4,0605 18,0641 0,2443 4,4131 0,9882 17,8509 1026,4268

450 0,7996 10,6347 3,0649 13,6996 0,2849 3,9030 1,0000 13,6996 787,7270

480 0,5102 6,7857 7,1254 13,9111 0,2443 3,3985 0,7439 10,3485 595,0388

510 0,4010 5,3333 8,1548 13,4881 0,1383 1,8654 0,3802 5,1282 294,8715

540 0,3719 4,9463 8,1635 13,1098 0,0000 0,0000 0,0000 0,0000 0,0000

570 0,0000 0,0000 8,1548 8,1548 -0,1383 -1,1278 -0,3802 -3,1005 -178,2788

600 0,0000 0,0000 7,1254 7,1254 -0,2443 -1,7407 -0,7439 -5,3006 -304,7845

630 0,0000 0,0000 3,0649 3,0649 -0,2849 -0,8732 -1,0000 -3,0649 -176,2318

660 0,0000 0,0000 -4,0605 -4,0605 -0,2443 0,9920 -0,9882 4,0126 230,7245

690 0,0000 0,0000 -11,2198 -11,2198 -0,1383 1,5517 -0,6198 6,9540 399,8550

720 0,0000 0,0000 -14,2509 -14,2509 0,0000 0,0000 0,0000 0,0000 0,0000

КР.11.ТиА.05.ПЗ

Лист

24

Изм. Лист № докум. Подп. Дата

Литература

1. Николаенко А.В. Теория, конструкция и расчет

автотракторных двигателей. — М.: Колос, 1984. – 335 с.: ил.

Лист

25

Изм. Лист № докум. Подп. Дата

Приложения

Лист

26

Изм. Лист № докум. Подп. Дата

__

studfiles.net

ГРМ и система смазки трактора Т-150

________________________________________________________________________

ГРМ и система смазки трактора Т-150

Механизм газораспределения двигателя СМД-60, 62

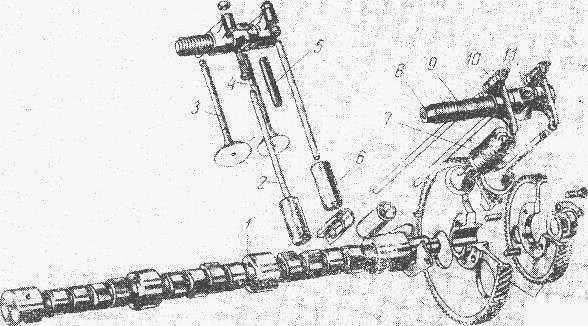

ГРМ двигателя СМД-60, 62 трактора Т-150 состоит из распределительного вала, впускных и выпускных клапанов, а также деталей их установки и привода: толкателей, штанг, коромысел, регулировочных винтов с гайками, тарелок с сухариками, пружин, направляющих втулок, стоек и осей.

Распределительный вал 1 (рис. 7) —стальной штампованный, установлен на четырех опорах. Задняя опора (со стороны маховика) имеет бронзовую втулку, остальные — расточены в приливах блок-картера.

Диаметры опор различны: задней — наибольший, передней — наименьший. Первая и четвертая шейки распределительного вала имеют радиальные сверления для подвода масла к клапанному механизму.

Рис. 7. Механизм газораспределения ГРМ двигателя СМД-60, 62 трактора Т-150

1 — распределительный вал; 2 — штанга толкателя, 3 — клапан впускной, 4 —клапан выпускной; 5 — втулка направляющая; 6 — толкатель; 7 — пакет клапанных пружин, 8 — ось коромысел; 9 — распорная пружина; 10 — коромысло; 11 — стойка оси коромысел; 12 — блок шестерен.

На заднем конце распредвала двигателя СМД-60, 62 установлен блок из двух косозубых шестерен 12, одна из которых входит в зацепление с шестерней коленчатого вала и приводит во вращение распределительный вал, а другая — передает вращение шестерне привода топливного насоса.

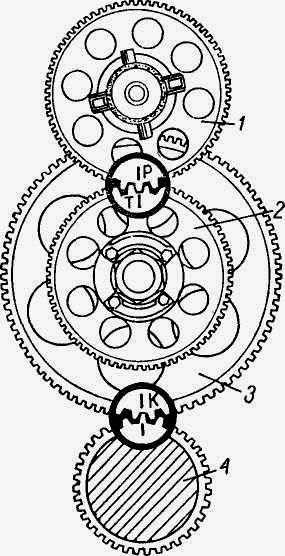

Для правильной установки фаз газораспределения на шестернях нанесены буквенные метки (рис. 8). Риска с меткой К на шестерне 3 распределительного вала должна быть совмещена с риской на шестерне 4 коленчатого вала, а риска с меткой Т на промежуточной шестерне 2 должна быть совмещена с риской Р на шестерне привода топливного насоса.

Рис. 8. Шестерни газораспределения двигателя СМД-60, 62

1 — шестерня привода топливного насоса; 2 —шестерня промежуточная; 3— распределительного вала; 4— шестерня коленчатого вала.

Осевое перемещение распределительного вала ограничивается упорной шайбой, крепящейся к блок-картеру. Зазор между упорной шайбой и торцом шейки распределительного вала находится в пределах 0,08—0,34 мм и обеспечивается при сборке дизеля.

Ремонт распредвала двигателя СМД-60, 62 трактора Т-150

К основным дефектам распределительного вала относятся: его изгиб, износ опорных шеек, кулачков, поверхности под шестерню и паза под шпонку.

Опорные шейки восстанавливают наплавкой, осталиванием или хромированием с последующим шлифованием до номинального размера. Овальность и конусность опорных шеек не должны превышать 0,02 мм. Кулачки вала должны быть без забоин, вмятии и рисок.

При ремонте их шлифуют на копировально-шлифовальных станках до получения правильного профиля. Уменьшение высоты кулачков при этом допускается для впускных клапанов до 48,13 мм, а выпускных — до 45,78 мм.

Биение поверхности средних шеек относительно крайних не должно превышать 0,03 мм, а биение цилиндрической части кулачков относительно крайних опорных шеек — 0,05 мм.

На отремонтированный распредвал СМД-60, 62 трактора Т-150 устанавливают фланец и шпонку, напрессовывают блок шестерен, который закрепляют гайкой со стопорной шайбой. При этом зазор между фланцем и торцом шейки распределительного вала должен быть в пределах 0,160...0,288 мм.

Шейки распределительного вала и втулки блока перед сборкой смазывают моторным маслом. При установке распределительного вала в блоке цилиндров совмещают впадины распределительной шестерни с меткой на зубе шестерни коленчатого вала. Боковой зазор между их зубьями должен находиться в пределах 0,1...0,6 мм.

Система смазки СМД-60, 62 трактора Т-150

Система смазки двигателя СМД-60, 62 трактора Т-150К предназначена для бесперебойной подачи масла к трущимся деталям дизеля с целью уменьшения трения и износа деталей, а также для отвода от них тепла и продуктов износа. Кроме того, слой смазки, находящийся на поверхности гильзы, колец и поршня, обеспечивает уплотнение соединения гильза — поршень.

Система смазки дизеля комбинированная: часть деталей смазывается под давлением, часть — разбрызгиванием. Под давлением смазываются коренные и шатунные подшипники, подшипники распределительного вала, поршневые пальцы, втулка шестерни привода топливного насоса, автоматическая муфта изменения угла начала подачи топлива, а также турбокомпрессор, водяной насос и воздушный компрессор.

Гильзы, поршни, поршневые кольца, шестерни распределения и привода масляного насоса трактора Т-150 смазываются разбрызгиванием. Система смазки включает следующие механизмы и узлы: масляный насос, насос предпусковой прокачки масла, масляный фильтр-центрифугу, масляный фильтр турбокомпрессора.

Масло в дизель заливают через маслоналивной патрубок, расположенный на левом колпаке головки цилиндров. Уровень масла проверяют щупом, расположенным с левой стороны блока.

Чтобы масло не вспенивалось, в нижней крышке картера установлен маслоуспокоительный щиток. Для слива масла в нижней части поддона имеется пробка. На блок-картере дизеля предусмотрено место для подсоединения датчика аварийного давления масла.

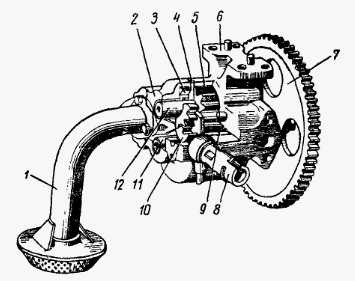

Рис. 20. Масляный насос СМД-60, 62 трактора Т-150 двухсекционный

Рис. 20. Масляный насос СМД-60, 62 трактора Т-150 двухсекционный

1—трубка всасывающая с заборником; 2 — корпус радиаторной секции; 3 — шестерня ведущая радиаторной секции; 4 — проставка; 5— шестерня ведущая основной секции; 6 — корпус масляного насоса; 7—шестерня привода масляного насоса; 9-шестерня ведомая основной секции; 10 — шестерня ведомая радиаторной секции; 11 — валик ведомой шестерни, 12 — валик ведущей шестерни.

Масляный насос Т-150 (рис. 20). Шестеренного типа, двухсекционный насос служит для забора масла из нижнего картера (поддона) и подачи его к трущимся деталям. Он расположен в передней части картера и приводится во вращение от шестерни коленчатого вала.

Шестерни 5 и 9 нагнетающей (основной) секции масляного насоса подают масло к центрифуге, а шестерни 3 и 10 радиаторной — в радиатор. Секции насоса отделены друг от друга проставкой 4, имеющей общее всасывающее отверстие.

На корпусе 2 радиаторной секции установлен предохранительный клапан 8, отрегулированный на давление открытия 0,25—0,05 МПа (2,5—0,5 кгс/см2), который предупреждает повышение давления масла в радиаторе при пуске дизеля. На дизеле может быть установлен односекционный масляный насос.

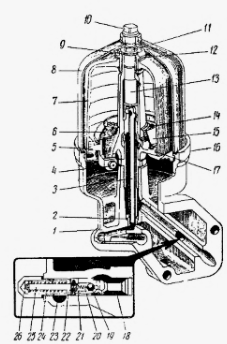

Масляный фильтр СМД-60, 62 трактора Т-150— полнопоточная масляная центрифуга (рис. 21) установлен на дизеле для очистки масла. Основной частью центрифуги является ротор, вращающийся на оси 13, ввернутый в корпус центрифуги.

Ротор состоит из остова 5 и крышки 7. Сверху ротор закрыт колпаком 8, который плотно прижимается к корпусу 1 центрифуги гайкой 10.

Рис 21. Центрифуга двигателя СМД-60, 62

1—корпус центрифуги; 2—дроссель; 3—трубка маслоотводящая; 4— форсунка; 5 — остов ротора; 6 — маслоотражатель; 7—крышка ротора; 8— колпак; 9 — шайба упорная; 10 — гайка колпака; 11—гайка; 12—гайка ротора; 13 — ось ротора; 14 — сетка защитная; 15 — насадок; 16 — прокладка колпака; 17 — кольцо уплотнительное; 18, 23 — каналы в корпусе центрифуги; 19—клапан шариковый; 20, 24— пружина; 21 — клапан предохранительный; 22 — упор; 25 — шток; 26—пробка клапана.

Масло, нагнетаемое масляным насосом, по маслопроводам и каналам в корпусе центрифуги Т-150 поступает внутрь ротора. Часть масла, расходуемого на привод ротора поступает во внутреннюю полость остова и через форсунки 4 вытекает с большой скоростью, создавая реактивный момент, вращающий ротор.

Выходящее из форсунок масло через окно в корпусе фильтра и блоке цилиндров сливается в нижнюю крышку картера. Остальное масло под действием центробежной силы очищается от загрязнений, которые оседают на стенках крышки ротора, и по сверлениям в верхней части остова и маслоотводяшей трубке 3 направляется в главную масляную магистраль дизеля.

В корпусе центрифуги двигателя СМД-60, 62 трактора Т-150 размещен предохранительный клапан 21, который поддерживает требуемое давление в тормозной системе. Масло, нагнетаемое масляным насосом, по каналу 18 поступает в центрифугу, а из нее по каналу 23 в магистраль дизеля.

При повышении давления на выходе из центрифуги до 0,45—0,57 МПа (4,5—5,7 кгс/см2) масло, находящееся в полости упора 22 к в зазоре между упором и штоком 25, передает давление на предохранительный клапан 21.

Преодолевая сопротивление пружины 24, предохранительный клапан перемещается, сообщая канал 18 центрифуги со сливным окном блок-картера. При этом часть масла, подаваемая насосом, по каналу в блок-картере сливается в поддон.

Для уменьшения влияния гидравлического удара на детали центрифуги двигателя СМД-60, 62 трактора Т-150 при запуске холодного дизеля внутри клапана 21 размешен шариковый клапан 19, который открывается при разности давлений 0,65—0,75 МПа (6,5—7,5 кгс/см2), ускоряя открытие предохранительного клапана 21.

В случае снижения или повышения давления в системе от нормы выверните пробку 26, выньте из корпуса клапан 21 в сборе с упором 22 и пружиной 24.

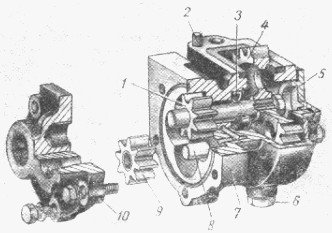

Рис. 22. Насос предпусковой прокачки масла двигателя СМД-60, 62

1 — шестерня ведущая; 2 — штифт; 3— манжета; 4 — шестерня привода; 5 — крышка; 6 — пробка сливного отверстия; 7 — корпус; 8 — ось ведомой шестерни, 9 — ведомая шестерня; 10 — крышка.

Промойте в дизельном топливе клапан в сборе н гнездо клапана, после чего установите клапан на место. Нажимая на шток 25, убедитесь в отсутствии заедания клапана и вверните пробку.

Насос предпусковой прокачки масла предусмотрен на дизеле СМД-60, 62 трактора Т-150 для обеспечения подачи масла в систему смазки перед запуском, особенно в холодное время года (рис. 22).

Так как шестерня 4 привода насоса предпусковой прокачки находится в постоянном зацеплении с шестерней пускового, двигателя, насос сразу после запуска пускового двигателя (до включения муфты сцепления редуктора) начинает подавать масло из поддона дизеля через обратный клапан в главную масляную магистраль дизеля.

После 1—2 мин работы пускового двигателя в режиме прогрева давление в масляной магистрали стабилизируется до 0,05—0,1 МПа (0,5—1,0 кгс/см2). После пуска дизеля обратный клапан перекрывает доступ масла из блок-картера в насос.

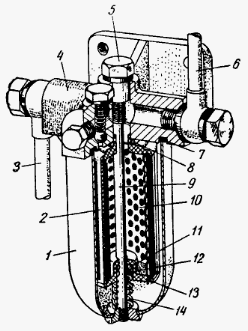

Рис. 23. Масляный фильтр турбокомпрессора СМД-60, 62

1—колпак; 2— фильтрующий элемент; 3 — трубка подвода масла к фильтру; 4 — корпус; 5— гайка; в — трубка отвода масла от фильтра; 7—прокладка; 8, 11— уплотнительные кольца; 9 — шпилька; 10 — каркас; 12—шайба; 13—крышка; 14— пружина.

Масляный фильтр турбокомпрессора Т-150 сетчатого типа установлен с правой стороны на дизеле для очистки масла, поступающего в турбокомпрессор (рис. 23). Он состоит из литого чугунного корпуса 4, стального штампованного колпака 1 и разборного фильтрующего элемента 2.

Масло из главной магистрали по маслоподводящей трубке 3 поступает в фильтр. Пройдя через отверстия сетчатого фильтра, дополнительно очищенное масло попадает во внутреннюю полость фильтрующего элемента, откуда по сверлению в корпусе фильтра и трубке 6 подводится к подшипнику турбокомпрессора.

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

________________________________________________________________________

techspez.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)