|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Техническое обслуживание и ремонт рулевого управления. Ремонт рулевого механизма

Ремонт деталей рулевого управления | ТО и ТР автомобиля

Дефектами деталей рулевого управления являются:

- износ червяка и ролика;

- износ вала сошки и втулок;

- износ подшипников и мест их посадки;

- износ резьбовых отверстий картера;

- износ деталей шаровых соединений рулевых тяг и погнутость тяг;

- ослабление крепления рулевого колеса на валу.

Разборка рулевого механизма

Для разборки рулевого механизма (автомобили ГАЗ-51 и ЗИС-150), снятого с автомобиля, необходимо:

- снять кнопку сигнала, отвернуть гайку рулевого вала и снять рулевое колесо;

- отвернуть гайку и снять рулевую сошку;

- отвернуть болты, снять боковую крышку вместе с валом сошки и слить из картера смазку;

- отвернуть болты, снять нижнюю крышку и вынуть из картера рулевой вал с червяком и подшипниками.

Ремонт деталей рулевого механизма

Износ червяка и ролика в известных пределах компенсируется соответствующей регулировкой. При большом износе эти детали заменяют одновременно.

Изношенные опорные шейки вала сошки восстанавливают хромированием до номинального размера или шлифуют под ремонтный размер бронзовых втулок, устанавливаемых в картере. Смятую или сорванную резьбу на конце вала сошки полностью удаляют резцом, затем наплавляют сваркой металл (наплавку ведут отводя тепло от зоны сварки), протачивают под требуемый размер и нарезают новую резьбу.

Смятые и забитые шлицы на конце вала сошки исправляют трехгранным напильником. Резьбовые отверстия картера, имеющие повреждения, заваривают и просверливают, а затем в них нарезают новую резьбу.

Изношенные места посадки подшипников в картере рулевого механизма растачивают и запрессовывают в них стальные кольца под размер подшипников.

Ремонт деталей рулевого привода

В рулевом приводе наибольшему износу подвергаются шаровые пальцы (рулевой сошки и поворотных рычагов) и вкладыши шаровых пальцев. Кроме того, иногда разрабатываются отверстия на концах тяг, срывается резьба, ослабляются или ломаются пружины и гнутся тяги. Ослабевшие или сломанные пружины и изношенные вкладыши шаровых пальцев заменяют новыми. Разработанные отверстия на концах рулевых тяг заваривают и обрабатывают слесарными инструментами.

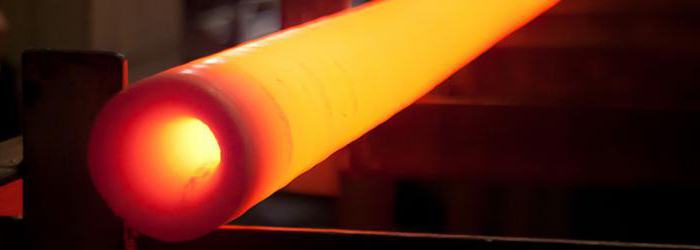

Погнутую рулевую тягу можно выправить в холодном состоянии или с местным нагревом до температуры 800°. В том и другом случае перед правкой тяги заполняют сухим мелким песком.

Рис. Установка шарового пальца при раздаче:1 — матрица; 2 — шаровой палец; 3 — боек.

Изношенные шаровые пальцы ремонтируют двумя способами:

- На изношенную поверхность сваркой наплавляют слой металла. После этого поверхность обрабатывают на станке под требуемый размер. Вследствие трудоемкости и сложности процесса этот способ применяют очень редко.

- Шаровой палец нагревают до температуры 1000—1100°, устанавливают в специальную матрицу и ударами через боек производят раздачу пальца. Затем палец подвергают механической и термической обработке, предусмотренной при изготовлении пальца.

Сборка и регулировка рулевого механизма

Рис. Рулевой механизм автомобиля ГАЗ-51:1 — уплотняющее войлочное кольцо; 2 — нижняя крышка; 3 — пружина сальника; 4 — трубка провода звукового сигнала; 5 — регулировочные прокладки; 6 — кольцо нижнего подшипника червяка; 7 — сальник рулевого вала; 8 — червяк; 9 — пробка; 10 — конический роликовый подшипник; 11 — верхняя крышка картера; 12 — стяжной хомут рулевой колонки; 13 — провод; 14 — пружина сальника; 15 — сальник рулевого вала; 16 — контргайка регулировочного винта; 17 — регулировочный винт; 18 — боковая крышка; 19 — роликовый подшипник вала сошки; 20 — двойной ролик; 21 — вал сошки; 22 — бронзовая втулка; 23 — сальник; 24 — картер рулевого механизма; 25 — гайка крепления рулевого колеса; 26 — ступица рулевого колеса; 27 — роликовый цилиндрический подшипник рулевого вала; 28 — рулевая колонка; 29 — рулевой вал.

При сборке рулевого механизма с двойным роликом автомобиля ГАЗ-51 выполняют следующие операции:

- Запрессовывают в картер бронзовую втулку 22 с натягом 0,04—0,10 мм и развертывают ее разверткой под размер шейки вала рулевой сошки с расчетом получения зазора 0,025—0,1 мм.

- Устанавливают наружное кольцо верхнего роликового подшипника 10 в картер с зазором 0,01—0,07 мм.

- В верхний конец рулевой колонки устанавливают роликовый цилиндрический подшипник 27, а в нижний — пружину 14 с сальником 15; надевают колонку на шейку верхней крышки 11 картера и закрепляют ее стяжным хомутом 12.

- Снизу картера рулевого механизма вставляют рулевой вал с червяком 8 и двумя роликовыми коническими подшипниками, ставят наружное кольцо 6 нижнего подшипника и привертывают нижнюю крышку 2 с регулировочными прокладками 5 толщиной 0,12 мм (пергаментные) и 0,25 мм (картонные).

- На шлицы рулевого вала надевают рулевое колесо и закрепляют гайкой 25.

- Проверяют затяжку подшипников червяка. При правильной затяжке усилие, приложенное по касательной к окружности рулевого колеса, необходимое для поворота рулевого вала, должно равняться 0,3—0,5 кг. При отсутствии динамометра затяжку проверяют вращением вала, который должен легко вращаться и не иметь заметного осевого зазора.

- В боковую крышку 18 запрессовывают роликовый цилиндрический подшипник 19 и ввертывают регулировочный винт 17 вала рулевой сошки 21.

- Соединяют вал рулевой сошки (в сборе с роликом) с регулировочным винтом, устанавливают вал в картер и привертывают боковую крышку 18 с уплотняющей прокладкой.

- Устанавливают на конец вала сошки сальник 23, уплотняющее войлочное кольцо 1 в обойме, сошку и закрепляют ее гайкой.

- Производят регулировку зацепления ролика с червяком, для чего червяк ставят в положение, при котором ролик будет находиться посредине червяка (движение автомобиля по прямой).

В этом положении перемещают сошку в плоскости ее качания при работе и измеряют величину перемещения конца сошки.

Если это перемещение более 0,8 мм, то регулировку зацепления следует производить винтом боковой крышки. После окончания регулировки проверяют легкость вращения рулевого вала, который должен повертываться от усилия 1,6—2,2 кг, приложенного по касательной окружности рулевого колеса, затем устанавливают на регулировочный винт стопорную шайбу и завертывают контргайку винта.

Рис. Проверка степени затяжки подшипников рулевого вала.

При сборке рулевого механизма с тройным роликом автомобиля ЗИС-150 выполняют следующие операции:

- Запрессовывают в картер рулевого механизма и в боковую крышку бронзовые втулки и развертывают их разверткой. Со стороны сошки в картер устанавливают пробковый сальник 3 и шайбу сальника 4, которую в трех местах отгибают.

- Устанавливают в картер наружное кольцо верхнего роликоподшипника, вставляют рулевой вал с червяком и подшипниками 8, наружное кольцо нижнего роликоподшипника и привертывают крышку 5 со стальными регулировочными прокладками 6.

- Сверху в рулевую колонку устанавливают сальник 11, шарикоподшипник 12, пружину, вставляют шпонку 13 в рулевой вал, надевают рулевое колесо и закрепляют его гайкой.

- Регулируют затяжку подшипников червяка прокладками нижней крышки так, чтобы усилие для поворота вала, приложенное по касательной к окружности рулевого колеса, составляло 0,3—0,8 кг по динамометру.

- Вставляют в картер вал рулевой сошки 25 в сборе с трехрядным роликом и привертывают боковую крышку 19 с уплотняющей прокладкой. На крышку устанавливают резиновые уплотняющие кольца 21.

- Надевают на вал сошки регулировочные стальные кольца и упорную бронзовую шайбу. Завинчивают до отказа фасонную гайку, надевают рулевую сошку и проверяют правильность зацепления ролика с червяком. Для этого червяк и ролик устанавливают в среднее положение (движение автомобиля по прямой) и проверяют величину движения конца сошки (нормально должно быть не более 0,8 мм). При этом усилие для поворота вала, приложенное по касательной к окружности рулевого колеса, должно равняться 2,5 кг.

- После регулировки зацепления фасонную гайку закрепляют стопорной пластиной.

Рис. Рулевой механизм автомобиля ЗИС-150:1 — кронштейн крепления картера рулевого механизма; 2 — втулка вала рулевой сошки; 3 — пробковый сальник; 4 — шайба сальника; 5 — нижняя крышка; 6 — регулировочные прокладки подшипников червяка; 7 — крышка кронштейна; 8 — роликовые конические подшипники червяка; 9 — пробка; 10 — трубка провода сигнала; 11 — сальник; 12 — шарикоподшипник; 13 — шпонка; 14 — каркас рулевого колеса; 15 — рулевая колонка; 16 — провод звукового сигнала; 17 — рулевой вал; 18 — картер рулевого механизма; 19 — боковая крышка картера; 20 — стопорная пластина; 21 — резиновые уплотняющие кольца; 22 — регулировочные стальные кольца; 23 — упорная шайба; 24 — фасонная гайка; 25 — вал рулевой сошки; 26 — продольная балка рамы; 27 — рулевая сошка.

ustroistvo-avtomobilya.ru

Ремонт рулевого управления

Если вы найдете ошибку в тексте, выделите её мышью и нажмите Ctrl+Enter. Спасибо.

Ремонт рулевого управления по своей сложности нельзя, конечно же, сравнить с ремонтом двигателя или коробки передач автомобиля, но по своей значимости ремонт рулевого управления является одним из важных видов ремонта.

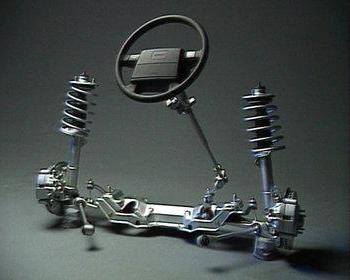

Рулевое управление автомобиля на первый взгляд является не сложным механизмом. Раньше может это было и так, но в современных автомобилях рулевое управление автомобиля уже представляет из себя сложную конструкцию, которая благодаря своей сложности позволяет более удобно управлять автомобилем.

Во многих моделях автомобилей уже установлены гидроусилители или электро усилители руля. Положение рулевого колеса можно менять нажатием одной кнопки. Само рулевое колесо можно заменить, рулевым колесом другого диаметра буквально за одну секунду (в спортивных вариантах автомобилей).

Естественно, что рулевое управление автомобиля не вечно, и чем сложнее его конструкция, тем выход его из строя наиболее вероятен. Хотя все зависит от производителя и качества сборки автомобиля.

Однако поломки случаются в любых случаях и тогда ремонт рулевого управления просто необходим.

Необходимо знать, что если выходит из строя рулевое управление, его дальнейшая эксплуатация запрещена. Без эвакуатора или буксировки на жесткой сцепки, в данной ситуации Вам не обойтись.

Ремонт рулевого управления, рекомендуется проводить на специализированном автосервисе, в данной ситуации шутить с рулевым управлением, аналогично как и с тормозной системой автомобиля нельзя.

Признаки поломок рулевого управления

Какие же существуют основные признаки поломок, при которых необходим ремонт рулевого управления автомобиля.

Во время поворота автомобиля Вы заметили, что руль вращается с заеданиями и с резкими рывками.

При работающем двигателе во время стоянки автомобиля во время вращения рулевого колеса из капота слышен не характерный гул.

При движении изменилось в большую сторону усилие, прилагаемое на руль для обеспечения управления автомобилем, слышно странные щелчки во время вращения рулевого колеса.

Бывают ситуации, что рулевое колесо в одном направлении вращается легче чем в другом, в народе говорят, руль ведет в ту или иную сторону, это тоже относится к одному из признаков неисправности рулевого управления.

Позднее реагирование колес автомобиля на поворот руля в ту или иную сторону, явный признак наличия люфта в рулевом колесе, при этом может появиться его вибрация.

Наличие стука в рулевой колонке во время покачивания рулевого колеса в разные стороны при не заведенном двигателе автомобиля.

Уровень гидравлической жидкости в бачке гидроусилителя ниже уровня.

Здесь указаны самые распространение признаки неисправностей, при которых необходимо срочно проводить ремонт рулевого управления автомобиля.

Правильная диагностика - это важно

Качество ремонта рулевого управления очень сильно зависит от проведенной правильно диагностике, в ходе которой окончательно выясняется какая деталь в действительности вышла из строя. Это как лечение больного, главное правильно поставить диагноз.

Основными деталями, которые обычно выходят из строя в рулевом управлении это рулевые тяги, рулевые рейки, рулевые наконечники и колонки, реже гидроусилители или усилители руля с электроприводом, но обычно они просто заменяются.

К признакам выхода из строя рулевых тег можно отнести:

Постоянное виляние из стороны в сторону передних колес автомобиля во время движения (признак износа шарниров в рулевой тяге).

Быстрый, буквально на глазах, износ протектора шин передних колес (признак повреждения рулевых тяг).

Слышен стук во время движения автомобиля. Данный стук говорит о том, что в соединениях рулевых тяг появились зазоры, в данной ситуации достаточно сильнее затянуть гайки. Однако может даже придется провести замену наконечника рулевой тяги вследствие его полного износа.

Но если наконечник рулевой тяги имеет сильные повреждения, то в некоторых случаях приходиться провести замену самой рулевой тяги.

В принципе ремонт рулевых тяг можно провести и самостоятельно в гаражных условиях, так как мы видим, что он предполагает замену втулок, шарниров и шкворней.

Здесь в основном присутствует механическая работа, при которой нет необходимости в большом количестве специализированного дорогостоящего оборудования, поэтому ремонт рулевого управления в данной ситуации подвластен любому опытному водителю.

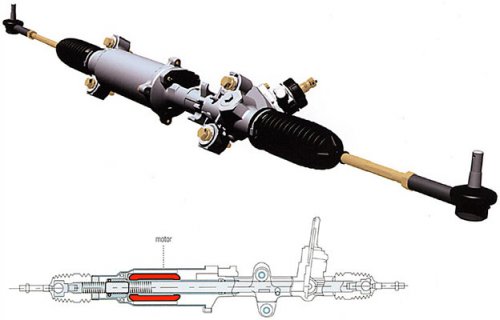

Рулевая рейка

Ремонт рулевой рейки.

Ремонт рулевой рейки желательно проводить в автосервисе. Так как рулевая рейка состоит из множества элементов, таких как уплотнительные кольца, сальники и валы, каждый из них может потребовать замены.

Для этого необходимо разобрать рулевую рейку осмотреть все ее детали, провести правильный анализ ситуации, заменить вышедшую из строя деталь, собрать рулевую рейку и проверить ее работу на специальном стенде, благодаря которому происходит полная имитация работы рулевого управления.

Только после этого рулевая рейка устанавливается на автомобиль.

Так же при ремонте рулевой рейки необходимо провести ее регулировку, благодаря которой будет правильно выставлен угол схождения передних колес автомобиля.

Данная регулировка проводится на специальном стенде с компьютером. В гаражных условиях вы качественно данную регулировку не проведете, если только старинными методами с помощью специальной линейки.

Следует так же знать, что сразу же после установки рейки на штатное место производится полная замена гидравлической жидкости в гидроусилителе.

Но если Вы живете в столице, то можно самостоятельно купить рулевую рейку. Могу порекомендовать сайт рейкарулевая.рф на котором осуществляется продажа и ремонт рулевых реек в москве как для иномарок, так и для отечественных автомобилей.

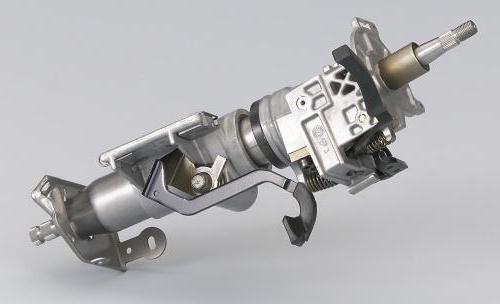

Рулевая колонка

Переходим к одному из сложных моментов при ремонте рулевого управления, это проведение ремонта рулевой колонки.

Рулевая колонка с электроусилителем.

Сложность ремонта рулевой колонки заключается в том, что она состоит из множества деталей. Для качественной диагностики неисправности рулевого управления необходимо каждую деталь снять и в ходе визуального осмотра выявить вышедшую из строя.

Разборку рулевой колонки желательно доверить специалисту или хотя бы тому, кто это хоть раз в жизни делал. В руководстве по эксплуатации и ремонта того или иного автомобиля, которая должна быть у каждого уважающего себя водителя, последовательность разборки рулевой колонки в подробных деталях расписана. Останавливаться на этом мы не будем.

После осмотра и выявления неисправных деталей в рулевой колонки происходит их замена. Затем рулевая колонка собирается и проверяется на исправность, и только потом устанавливается на свое штатное место.

В случае если поломки внутренних деталей рулевой колони очень серьезные, то целесообразней будет установить новую рулевую колонку.

И последнее, замена рулевых наконечников.

Очень часто ремонт рулевого управления автомобиля сопровождается заменой рулевых наконечников. Частота их износа напрямую зависит от состояния наших дорог и характера езды самого водителя.

Заменить рулевой наконечник не так просто. В ходе эксплуатации и под воздействием больших нагрузок и как следствие температур, он прикипает к другим деталям, и выбить его оттуда довольно сложно.

Съемник для быстрого съема рулевых наконечников шаровых опор.

Для этого существуют специальные съемники, один из них показан на рисунке выше.

Так же существуют специальные наборы инструментов для ремонта рулевого управления

Как мы видим, ремонт рулевого управления на некоторых этапах является не сложным видом ремонта и с использованием специальных инструментов и приспособлений вполне возможен для обыкновенного водителя в гаражных условиях.

Но вот ремонт рулевых реек, колонок, ремонт и замена усилителей руля вызовет уже определенные сложности. Без специального диагностического и проверочного оборудования добиться надежного ремонта рулевого управления автомобиля при поломках в данных его узлах Вам вряд ли удастся.

Видео.

Если в статье есть видео и оно не проигрывается, выделите любое слово мышью, нажмите Ctrl+Enter, в появившееся окно введите любое слово и нажмите "ОТПРАВИТЬ". Спасибо.

ЭТО МОЖЕТ БЫТЬ ПОЛЕЗНЫМ:

ПОДЕЛИТЬСЯ НОВОСТЬЮ С ДРУЗЬЯМИ:

autotopik.ru

Ремонт рулевого управления автомобиля. Обслуживание и ремонт рулевого управления

Рулевое управление автомобиля представляет собой совокупность узлов и механизмов, призванных обеспечивать движение транспортного средства в том или ином направлении. Трудно переоценить то значение, которое имеет обслуживание и ремонт рулевого управления для безопасности как самого обладателя автомобиля или его пассажиров, так и для всех остальных участников движения. Поэтому к этой системе предъявляется целый ряд достаточно жестких требований. А сама процедура ремонта или обслуживания достаточно строго регламентирована.

Основные виды механизмов

На современных автомобилях устанавливаются рулевые механизмы трех основных видов:

- Червячные. Они, в свою очередь, подразделяются на червячно-роликовый и червячно-секторный типы.

- Зубчатые (реечного или шестеренчатого вида).

- Винтовые, которые могут представлять собой либо винто-рычажный, либо винто-реечный элемент.

- Заднеприводные легковые автомобили чаще всего оснащаются механизмом винто-роликового типа.

Разумеется, в зависимости от вида системы ремонт рулевого управления в каждом конкретном случае обладает своими особенностями, тонкостями и нюансами.  Для того чтобы разбираться во всех аспектах этого сложного и трудоемкого процесса, необходимо обладать не только глубокими теоретическими знаниями, но и богатым практическим опытом, а также необходимым арсеналом оборудования и инструмента. Вот почему ремонт рулевого управления автомобиля целесообразнее всего поручать высококвалифицированным специалистам. Тем не менее существуют общие принципы, алгоритмы и схемы, используемые в качестве основы при проведении подобного вида работ.

Для того чтобы разбираться во всех аспектах этого сложного и трудоемкого процесса, необходимо обладать не только глубокими теоретическими знаниями, но и богатым практическим опытом, а также необходимым арсеналом оборудования и инструмента. Вот почему ремонт рулевого управления автомобиля целесообразнее всего поручать высококвалифицированным специалистам. Тем не менее существуют общие принципы, алгоритмы и схемы, используемые в качестве основы при проведении подобного вида работ.

Из чего состоит

Специалистами принято подразделять систему рулевого управления в целом на три составляющих:

- рулевой механизм, речь о котором подробно шла выше;

- привод, он может быть как передним, так и задним;

- система усиления привода (устанавливается не на всех моделях и классах).

Кроме того, трапеция привода может быть двух типов – нарезной или разрезной. Такое разнообразие делает обслуживание и ремонт рулевого управления автомобиля сложным технологическим процессом.

Главные требования, предъявляемые к системе

Основными требованиями, предъявляемыми к рулевому управлению автомобиля и касающимися безопасности, являются следующие:

- правильная кинематика поворота, исключающая факторы бокового скольжения или проскальзывания;

- легкость и простота управления;

- обеспечение требуемых значений передаточных чисел;

- высокие показатели прочности и жесткости деталей и узлов;

- плотная подгонка деталей и минимальность зазоров в сочленениях.

Все это требует скрупулезного подхода, тщательного внимания к системе и постоянного ее мониторинга.  Поэтому обслуживание и ремонт рулевого управления непременно входят в перечень обязательных работ при ТО-1 и ТО-2, как и при сезонном курсе обслуживания.

Поэтому обслуживание и ремонт рулевого управления непременно входят в перечень обязательных работ при ТО-1 и ТО-2, как и при сезонном курсе обслуживания.

Виды технического обслуживания

Техобслуживание механизмов и узлов рулевого управления осуществляется в плановом порядке. В зависимости от вида обслуживания, выполняется тот или иной объем работ. Принято выделять следующие виды комплексов профилактических и ремонтных работ:

- ежедневное обслуживание;

- ТО-1;

- ТО-2;

- сезонный профилактический комплекс.

Ежедневный комплекс мер

Вполне очевидно, что ремонт рулевого управления КамАЗа существенно отличается от аналогичных работ, производимых с системой любой легковушки.  Но что касается ежедневного комплекса действий, то он включает в себя достаточно универсальный перечень мер, применяемый к транспортным средствам практически любого класса. Этот перечень включает в себя следующие действия:

Но что касается ежедневного комплекса действий, то он включает в себя достаточно универсальный перечень мер, применяемый к транспортным средствам практически любого класса. Этот перечень включает в себя следующие действия:

- контроль свободного хода руля;

- визуальный контроль надежности креплений рулевой сошки;

- проверка работоспособности ограничителей максимальных углов поворота;

- проверка величины зазоров в шарнирах гидроусилителя и в тягах руля;

- общий контроль работоспособности управления и усилителя.

Важно отметить, что весь цикл работ, перечисленных выше, настоятельно рекомендуется производить при запущенном двигателе.

Первое ТО

Комплекс работ по обслуживанию и ремонту автомобильной системы управления в случае проведения ТО-1 включает в себя следующие дополнительные действия:

- проверка состояния крепления гаек и шплинтовки крепежей рулевых сошек;

- контроль состояния рычагов поворотных цапф, а также пальцев шаровых;

- мониторинг свободного хода тяговых шарниров;

- проверка того, насколько герметичен гидроусилитель рулевого управления, ремонт при обнаружении неполадок;

- контроль уровня технической жидкости в бачке гидроусилителя, ее доливка или замена при понижении уровня ниже критической отметки, установленной производителем.

Помимо этого, производится тщательная проверка затяжки крепежных гаек, состояния клиньев, шкворней и других закрепляющих элементов. В дополнение к этому проводится более тщательный, нежели обычно, визуальный осмотр состояния деталей, узлов и креплений системы.

Второе техническое обслуживание

При проведении ТО-2 рулевое управление транспортного средства подвергается более глубокому контролю.  Помимо действий, производящихся при проведении ТО-1, в стандартный перечень мер ТО-2, в частности, входят следующие работы:

Помимо действий, производящихся при проведении ТО-1, в стандартный перечень мер ТО-2, в частности, входят следующие работы:

- контроль правильности значений углов установки управляемых колес и их регулировка в случае обнаружения отклонений;

- проверка крепления картера руля, рулевой колонки, шкворневых клиньев, а также всех сочленений деталей и узлов;

- контроль креплений карданного вала руля, тяговых шарниров и шкворней, значений зазоров в системе рулевого управления;

- диагностика состояния системы гидроусилителя.

Работы, которые подразумевают ремонт рулевого управления при вторичном техобслуживании, позволяют избежать большинства потенциальных неполадок, неисправностей и проблем с управлением автомобиля, обеспечивая эффективную профилактику.  Если, конечно, они были произведены своевременно и с надлежащим качеством.

Если, конечно, они были произведены своевременно и с надлежащим качеством.

Сезонное ТО

Сезонное техобслуживание является дополнительной мерой, позволяющей осуществлять эффективный контроль за состоянием и работоспособностью рулевого управления. При сезонном обслуживании, как правило, выполняется тот же объем работы, что и при проведении ТО-2 и дополняются работами по замене смазочных материалов и технических жидкостей в соответствии с сезоном.

Таким образом, постоянный контроль и своевременное проведение необходимого комплекса мер по техническому обслуживанию системы управления автомобиля позволяют не только существенно повысить его безопасность.  Во большинстве случаев оно дает возможность избежать весьма ощутимых потерь, причем как финансовых, так и временных. Как известно, ремонт рулевого управления МТЗ, КамАЗа, да и любого другого автомобиля, особенно современного – дело достаточно дорогостоящее. По аналогии с медициной, техническое обслуживание – это как раз тот случай, когда заболевание гораздо проще и дешевле предупредить, нежели лечить его впоследствии.

Во большинстве случаев оно дает возможность избежать весьма ощутимых потерь, причем как финансовых, так и временных. Как известно, ремонт рулевого управления МТЗ, КамАЗа, да и любого другого автомобиля, особенно современного – дело достаточно дорогостоящее. По аналогии с медициной, техническое обслуживание – это как раз тот случай, когда заболевание гораздо проще и дешевле предупредить, нежели лечить его впоследствии.

Итак, мы выяснили, как производится ремонт рулевого управления автомобиля.

fb.ru

Как отремонтировать рулевой механизм

❶ Как отремонтировать рулевой механизм

Инструкция

Водители обычно узнают о возникших неисправностях по нескольким внешним признакам, среди которых стуки, биение, увеличенный люфт, затрудненное вращение руля, шумы в усилителе руля, вытекание рабочей жидкости.Для устранения возникших неисправностей систему рулевого управления необходимо разобрать. При демонтаже нужно не забыть сделать отметки в местах расположения регулировочных шайб, чтобы потом во время сборки всё опять стало на свои места.

Сошка и вал разбираются с помощью съёмников. После того, как рулевой механизм полностью разобран, каждую его деталь необходимо тщательно осмотреть. Так, в случае обнаружения на поверхностях роликов, червяка и подшипников явных следов износа, их необходимо заменить.

Подлежат замене и втулки вала, если зазор между ними превышает 0.10 мм. О неисправности рулевых тяг напоминают постоянно виляющие колёса, преждевременный износ протекторов шин. В этом случае предстоит замена шарниров, втулок и шкворней. Стук во время движения может означать образование зазоров в конических пальцах рулевых тяг. Эта неисправность устраняется простым подтягиванием гаек. Полную замену рулевых тяг осуществляют, когда наконечник рулевой тяги сильно износился. В случае небольшого износа его можно просто заменить.Одна из часто встречающихся проблем – неисправность сальника рулевой рейки. В этом случае рулевую рейку необходимо разобрать, внимательно осмотреть и заменить вышедшие из строя детали.

Собранная после ремонта рулевая рейка подвергается испытанию на специальном стенде, где проверяется ее работоспособность. Последний этап ремонта – регулировка уже установленной на автомобиле рулевой рейки, в ходе которой проводится фиксация углов схождения колёс. Эту операцию следует проводить в автосервисе с помощью компьютерного стенда на специальном подъёмнике. Наиболее сложным представляется ремонт рулевой колонки, состоящей из множества частей. Ее разборка предполагает чёткую последовательность демонтажа деталей. После осмотра и замены неисправных деталей сборка рулевой колонки также осуществляется в обратной последовательности. При серьезных дефектах вся рулевая колонка подлежит замене.Видео по теме

www.kakprosto.ru

Ремонт рулевого механизма автомобиля МАЗ

Страница 1 из 2

Снятие рулевого механизма с автомобиля.

Для снятия рулевого механизма с автомобиля выполните следующее:

— установите передние колеса прямо;

— отсоедините вилку карданного вала рулевой колонки от входного вала, для чего выверните стяжной болт;

| Рис. 1 |

— расшплинтуйте и отверните гайку крепления сошки на валу и снимите сошку с вала с помощью специального съемника (рис. 1), не отсоединяя от сошки продольную тягу следующим образом:

— расшплинтуйте и отверните гайку вала сектора. Установите съемник так, чтобы захватывающий буртик корпуса 1 съемника расположился между картером рулевого механизма и сошкой. Вращением винта 2 с помощью воротка снимите сошку 3.

— отсоедините шланги от распределителя, предварительно слив масло из бака и картера рулевого механизма;

— отверните болты крепления рулевого механизма к кронштейну рамы и снимите рулевой механизм.

Разборку рулевого механизма выполните в такой последовательности:

| Рис. 2 |

— снимите распределитель, предварительно нанеся отметки взаимного расположения корпуса 1 рулевого механизма (см. рис. 2), корпуса 6 распределителя

крышки 9 распределителя. Снимать распределитель рекомендуется с помощью простого приспособления. Для этого отверните болты 10 крепления распределителя и два противоположных болта 23, которыми закрепите основание приспособления к крышке 22 сальника, уприте винт приспособления через шарик в торсион так, чтобы штифт 19 свободно проходил вместе

входным валом 18, а затем, завинчивая винт приспособления, снимите распределитель.

| рис. 3 |

При отсутствии приспособления распределитель можно снять следующим образом — отверните болты 10, повернуть корпус 6 распределителя так, чтобы отверстия в нем не совпадали с отверстиями в корпусе 1 рулевого механизма и, завинчивая два специальных болта (рис. 3) в корпус 1 рулевого механизма (см. рис. 2), снять распределитель;

- отсоедините крышку 9 распределителя в сборе с входным валом 18 от корпуса 6 распределителя в сборе с золотником 26 и втулкой 12, предварительно отметив положение паза на втулке 12, в который производится кернение буртика гайки 3, относительно входного вала 18;

— выбейте штифт 19 из входного вала 18 и зачистите круговые пазы вала к торсиона;

| Рис. 4 |

— поворотом винта 2 (см. рис. 4) переместите гайку-рейку в одно из крайних положений;

отверните болты и снимите боковые крышки 15 к 19, извлеките из корпуса вкладыши 12 и зубчатый сектор 8;

— отверните болты и снимите крышку 10, извлеките из корпуса винт 2 с гайкой-рейкой 4.

Внешним осмотром проверьте состояние зубьев гайки-рейки и сектора, беговых дорожек винта и гайки-рейки, состояние подшипников, шариков и их направляющих.

Наличие мелких оспин (питтинга) на зубьях сектора и гайки-рейки, на шариках или на беговых дорожках винта, гайки-рейки и подшипников качения указывает на начало износа этих деталей. В этом случае детали лучше заменить, так как износ будет прогрессировать. При замене изношенных деталей имейте в виду, что замену винта, гайки-рейки и шариков можно производить только комплектно.

Проверьте состояние резьбы на входном валу, резьбы и шлицев втулки золотника, шлицев винта и подшипников скольжения, которые не должны иметь следов задиров. Не должно быть также зазора в соединении торсиона с винтом.

Восстановлению в рулевом механизме подлежат только картер, боковая и нижняя крышки при износе посадочных мест под подшипники постановкой ремонтных втулок. Остальные детали рулевого механизма при видимых повреждениях и износах подлежат замене.

autoruk.ru

Рулевой механизм: устройство, регулировка, ремонт, замена :

Каждый узел и механизм автомобиля по-своему важен. Пожалуй, нет такой системы, без которой автомобиль мог бы нормально функционировать. Одна из таких систем – рулевой механизм. Наверное, это одна из самых важных частей машины. Давайте рассмотрим, как устроен этот узел, назначение его, элементы конструкции. А также научимся регулировать и ремонтировать эту систему.

Типичные технические решения

Управление реечного типа – это одно из самых популярных видов систем управления. Таким механизмом сегодня оснащается большинство современных легковых авто. Рулевой механизм состоит из шестерни и рулевой рейки. Колесо руля закреплено на валу. На этом же валу закреплена и шестерня. Она всегда в постоянном зацеплении с рулевой рейкой. Для этого на рейке изготовлены зубья.

Принцип работы реечной рулевой тяги

Водитель вращает рулевое колесо в необходимую сторону. При этом вращается и шестеренка, а вместе с ней движется и рейка. К рейке прикреплены рулевые тяги, которые двигают колеса.

Среди достоинств такой системы можно выделить простоту конструкции, высокий коэффициент полезного действия. Но реечный рулевой механизм очень любит аккуратное вождение.

Червячный привод

Здесь в конструкции выделяется глобоидальный червяк. Он соединяется с рулевым валом. Также конструкция включает в себя специальный ролик. На этом ролике установлена сошка, находящаяся не в корпусе системы. Сошка двигает рулевые тяги.

Когда водитель вращает рулевое колесо, работает и червяк, а по нему работает ролик. Последним изменяются положения сошки и тяг на колеса.

Этот привод часто встречается в классических моделях советского автопрома. Но, такая конструкция иногда встречается и на внедорожниках, и на грузовиках. В грузовых авто он работает просто идеально. Так устроен рулевой механизм УАЗа, автомобилей типа «Классика» и на многих других моделях и марках отечественного автопрома.

Винтовой редуктор

Этот механизм смонтирован в герметичном корпусе. В конструкцию входит винт на рулевом валу, гайка, а также зубчатая рейка. Гайка может двигаться по валу, и на ней нарезана эта самая рейка. Такие конструкции применялись на некоторых моделях ВАЗа, а также рулевой механизм КамАЗа работает по такому же принципу, но с гидроусилителем.

Как работает винтовой редуктор?

Здесь работа похожа на червяк. При повороте рулевого колеса перемещается гайка и смещает зубчатые сектора и сошку. Сошка тянет или толкает тяги.

Рулевой механизм ВАЗа

На классических моделях этих авто применяется рулевая с редуктором. На более современных моделях используется реечный механизм. На примере ВАЗ-2105 посмотрим конструкцию механизма, а также рассмотрим реализацию реечного управления от инженеров АвтоВАЗа.

Устройство рулевой системы простое и отлично продуманное. Среди самых интересных узлов – трапеция. Она, в свою очередь, сама состоит из большого количества различных рычагов и тяговых механизмов.

Большинство автолюбителей считают рулевую колонку не слишком мощной, однако это не так. Эта рулевая надежно выдерживает все испытания. Ей по плечу даже самые экстремальные дорожные условия.

Устройство рулевого механизма ВАЗ-2105 не такое архаичное, как может показаться на первый взгляд. Колонка оснащена специальной пластиной, которая при аварии буквально складывает рулевой вал, а колесо не нанесет водителю травм. Червячная передача, редуктор и рычаги отлично увеличивают усилие водителя. Не требуется прикладывать серьезных усилий для поворота. Но для вождения «классики» сила все-таки нужна.

В деталях

Внутри корпуса рулевой в ВАЗ-2105 спрятана карданная передача, которая идет к редуктору. Для того чтобы соединить вал кардан, применяется крестовина. Вся конструкция довольна надежная и ее хватает очень надолго. Все узлы и детали производятся из качественных стальных сплавов. Вот почему так мало ДТП с неполадками рулевого.

Одна из самых сложных деталей в рулевой – это редуктор. Он работает по принципу червячной передачи. Червяк известен своими зазорами и быстрым износом. Поэтому инженеры предусмотрительно оснастили корпус редуктора регулировочным болтом. Он регулирует зазоры между сошкой и червяком. Так, нет зазоров – не будет биений в колесах.

Неприхотлив и надежен

Детали редуктора помещаются в масляную ванну. Это значительно снижает износ. В качестве смазки – обыкновенное масло для трансмиссии. Тяги ВАЗ-2105 закрепляются на специальных шарнирах, а защищаются пыльниками.

Нет нужды в постоянной смазке и шприцевании механизмов и узлов. Нужно лишь время от времени проверять состояние пыльников. Для того чтобы разобрать тяги, могут понадобиться специальные инструменты, но их при случае можно легко изготовить в гаражных условиях.

Типичные неисправности

В “классиках” неисправности рулевой характеризуются не только потерей управления, но и люфтами, а также различными стуками и посторонними звуками. Зачастую стучит колонка, а если точнее, то одна из изношенных крестовин. Ранее умельцы выпрессовывали деталь и заменяли ее. Сегодня таким больше не занимаются. Услышали звук – полная замена вместе с карданом.

Если рулевой механизм стучит в нескольких местах, то здесь также необходима замена всего управления, в том числе и редуктора. Если выявлены повреждения пыльников, тогда их просто нужно заменить на новые. Некоторые владельцы этих автомобилей не обслуживают эти механизмы долгие годы, а только контролируют время от времени состояние пальцев.

Среди более серьезных поломок – деформация тяг или рычагов. Это случается при неаккуратном вождении на высоких скоростях. Порой трудно выяснить, менять рулевую или не менять. Поврежденную тягу порой заменить довольно трудно. Ремонт рулевого механизма сводится к замене поврежденных деталей.

Если слышен хруст при повороте, значит, необходимо искать поврежденный подшипник. Он может находиться где угодно. Замена считается сложной процедурой, разобрать рулевую колонку довольно трудно. И если редуктор можно заменить своими руками, то ремонтировать рулевую лучше у специалистов.

Настройка червячной рулевой

Даже тщательная регулировка не победит проблему «рыскания» по дороге. Во-первых, нужно отрегулировать редуктор. Эта операция может быть довольно сложной для начинающих.

Чтобы выполнить настройку, понадобится ровная площадка. Затем при помощи съемника следует снять пальцы и сошку. Дальше все намного проще – требуется качать сошку, держать руль и поймать зазор в передаче редуктора. Если наблюдается люфт, тогда следует выкрутить гайку, завинтить винт регулировки и затянуть гайку.

Важно все делать предельно аккуратно, потому что есть риск сорвать резьбу на винте. Да и так управление будет сильно тугим. Усилие можно контролировать, когда сошка находится в рабочем положении, а пальцы на своих местах. Проверить усилие можно при помощи динамометрического ключа. Оно должно составлять 25 кгс.

В некоторых случаях регулировки ничего не дают. Если наблюдается износ, то в этом случае поможет только замена редуктора.

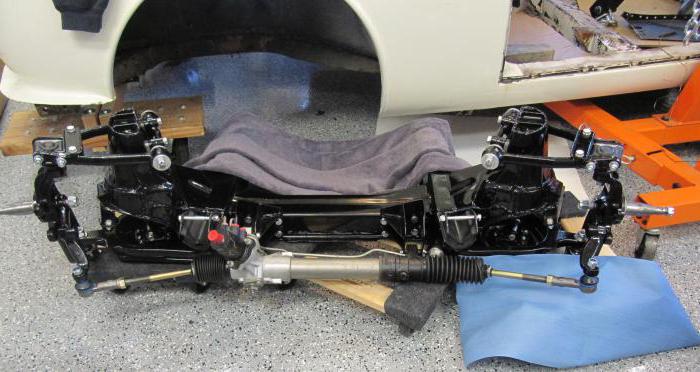

Реечное управление ВАЗ

Рейка крепится в отсеке двигателя. Система выполнена в литом алюминиевом картере. В картере имеется шестерня привода. Чтобы ограничить осевое движение вала, применен специальный подшипник. Внутреннее кольцо подшипника удерживается при помощи стопорного кольца. Все узлы закрыты пыльниками.

Рейка прижимается к зубьям шестерни при помощи специальной пружины, но не напрямую, а через упор из металлокерамики. На рейке нанесены метки для регулировок. Пружина также прижимается гайкой для регулировок со стопорным кольцом.

Регулировка рулевого механизма реечного типа на ВАЗе

Зазор между рейкой и шестеренкой можно регулировать, лишь полностью разобрав механизм. Также регулируют рейку, если наблюдаются посторонние звуки.

Чтобы отрегулировать зазор, нужно вначале установить упор рейки с уплотнением до момента касания рейки, а дальше требуется вложить стопорное кольцо, затем пружину, а потом все это собрать. Гайку затягивают с моментом не больше 1,37 кгс. Зазор при этом нужно выставлять в районе 0,12 мм, а допустимый размер – 0,2 мм.

После сборки проверьте легкость работы рулевой, отсутствие различных посторонних звуков.

Как устроена рулевая на ГАЗе?

Рулевой механизм ГАЗа собран в корпусе из алюминия. В качестве рабочих элементов выступают винт и шариковая гайка. Также конструкция включает в себя вал-сектор. Винт установлен на двух радиально-упорных подшипниках. Гайка шарикового типа с канавкой внутри смонтирована на винте. Между винтом и гайкой - шарики. Шлицы вала-сектора конической формы, а на них установлена сошка. Также в конструкции есть рулевые тяги, рычаги кулаков, шарнирные тяги.

Регулируют рулевую в том случае, если у рулевого колеса обнаруживается свободный ход. Чтобы отрегулировать зазоры, желательно полностью снять механизм. Дальше требуется снять пластиковую защитную крышку и уплотнитель. Далее ключом на 13 откручиваем болты крышки. Крышка легко снимается. Также снимается и регулировочная прокладка.

Затем снова установим крышку и закрутим ее. После проверки люфта можно перейти к регулировке зазора между гайкой и валом. Для этого на вал устанавливают сошку и, вращая винт регулировки, устанавливают сошку в среднем положении. Дальше остается покачать вал, удерживая его за сошку. Хода быть не должно. Если ход все-таки есть, то снова снимают пластиковую крышку, вынимают пробку, снимают стопорные кольца, тонким инструментом с тупым концом выпрямляют лунки на кромке кольца подшипников вала. Теперь при помощи специального ключа требуется повернуть эксцентриковые кольца подшипников по часовой стрелке.

Обслуживание рулевых механизмов

Каждый день, садясь за руль, желательно проверять свободный ход руля. После 2-3 тысяч км пробега и дальше, для отечественных автомобилей - через 10 тысяч, следует провести полную проверку состояния механизма. В ходе проверки выполняется очистка механизмов и приводов от грязи.

При наличии стуков, скрипов, биений колес или руля желательна замена рулевого механизма. К примеру, ремонт редуктора - достаточно сложный процесс, а установка нового решает все проблемы. Так же происходит и с реечным механизмом.

Итак, мы выяснили, как устроен рулевой механизм автомобиля, как производить его регулировку и замену своими руками.

www.syl.ru

Ремонт рулевого управления

Категория:

Ремонт большегрузных авто

Ремонт рулевого управления

Признаки неисправности рулевого управления: повышенный свободный ход рулевого колеса и повышенное усилие на рулевом колесе.

Повышенный свободный ход рулевого колеса возникает из-за износа шлиц карданного вала и ослабления крепления вилок шарнира, ослабления крепления рулевой колонки, картера рулевого механизма и рычагов рулевой трапеции, износа шарнирных соединений рулевой трапеции, шаровых пальцев и сухарей гидравлического усилителя руля и увеличения зазора в зацеплении сектора с гайкой-рейкой и в подшипниках винта вследствие их износа.

Повышенное усилие на рулевом колесе может быть вызвано недостаточной производительностью насоса, неправильной регулировкой предохранительного клапана или разбитым посадочным гнездом предохранительного клапана гидроусилителя руля, заеданием стакана шарового пальца в корпусе или заклиниванием золотника в гильзе и износом гильзы и золотника гидроусилителя руля, увеличением люфтов в шарнирах рулевого управления, износом, уплотни-тельных колец поршня или цилиндра гидроусилителя руля.

Повышенное усилие на рулевом колесе может быть вызвано недостаточной производительностью насоса, неправильной регулировкой предохранительного клапана или разбитым посадочным гнездом предохранительного клапана гидроусилителя руля, заеданием стакана шарового пальца в корпусе или заклиниванием золотника в гильзе и износом гильзы и золотника гидроусилителя руля, увеличением люфтов в шарнирах рулевого управления, износом, уплотни-тельных колец поршня или цилиндра гидроусилителя руля.

Многие из приведенных неисправностей можно устранить непосредственно на автомобиле, не снимая узла. Однако если после соответствующих регулировок, описанных в гл. 6 «Техническое обслуживание механизмов управления», неисправность устранить не удается, то неисправный узел следует снять с автомобиля и подвергнуть ремонту.

Для снятия колонки рулевого управления необходимо отсоединить карданный вал рулевого управления, тяги привода переключения передач, переключатель сигналов поворота, открепить фланец наклонной панели пола кабины и снять колонку вместе с приводом управления гидромеханической передачей.

Для снятия гидроусилителя нужно: отсоединить нагнетательный и сливной шланги от угольников и слить из них масло; отсоединить продольную рулевую тягу и рулевую сошку от гидроусилителя; отсоединить заднюю опору от кронштейна рамы и снять гидроусилитель.

Рулевой механизм снимается с автомобиля в такой последовательности: слить масло из картера и отсоединить карданный вал рулевого механизма; если гидроусилитель не снимается, то отсоединить продольную рулевую тягу, отвернуть гайку пальца сошки и отсоединить гидроусилитель от сошки; отвернуть болты крепления механизма к кронштейну и снять механизм с автомобиля.

Разборка гидравлического усилителя руля. Полную разборку гидроусилителя производят при .капитальном ремонте. В большинстве случаев достаточно произвести частичную разборку (при замене стакана шарового пальца, золотниковой пары и др.), чтобы восстановить полную работоспособность гидроусилителя.

Для полной разборки гидроусилителя руля нужно: – снять наконечник со штока гидроусилителя и защитную муфту; – отсоединить наконечник головки гидроусилителя в сборе с шаровым пальцем от корпуса; – снять корпус вместе с золотником, резиновые уплотнительные кольца в расточках на торце цилиндра, вынуть из цилиндра гильзу золотника, пружину и шарик обратного клапана; – снять поджимную крышку сальникового уплотнения штока и крышку цилиндра, вынуть из отверстия в крышке сальник, состоящий из резинового уплотнительного кольца и трех манжет, и уплотнительное кольцо крышки; – вынуть из цилиндра поршень со штоком, снять поршневые кольца, поршень и два установочных полукольца; – произвести разборку предохранительного клапана и заменить седло клапана, а также разобрать наконечники шарниров и распределителя.

Разборка рулевого механизма. Разборку рекомендуется производить на специальном стенде, позволяющем замерять угловой люфт механизма. Перед разборкой регулируют зацепление сектора с гайкой-рейкой, устанавливают рулевой механизм на приспособление и проверяют угловой люфт механизма в сборе. Проверка люфта не производится, если установлено, что игольчатые подшипники разрушены. Если угловой люфт превышает 6°, то следует разобрать рублевой механизм и заменить изношенные детали.

Разборку рулевого механизма рекомендуется производить в такой последовательности: снять сошку с вала сектора и крышку вместе с сектором; отвернуть колпак клапана и контргайку и снять уплотнительные шайбы; вращая отверткой регулировочный винт, снять крышку с сектора и выпрессовать игольчатый подшипник из крышки; снять крышку в сборе с регулировочной гайкой, упором и наружным кольцом подшипника и осторожно, чтобы не повредить сальник, вынуть винт рулевого механизма в сборе с гайкой-рейкой; вывернуть регулировочную гайку из крышки и, установив крышку на подставку, легкими ударами молотка через надставку из мягкого металла выпрессовать из .крышки наружное кольцо подшипника и упор с уплотнительным кольцом; выпрессовать из картера сальники, игольчатый подшипник, а также наружное кольцо конического подшипника.

Если при осмотре игольчатых подшипников в картере и крышке не обнаружено поломки иголок и повреждения корпусов, то выпрессовывать подшипники не рекомендуется, так как при этом повреждается корпус подшипника, и деталь к дальнейшему использованию непригодна.

Разбирать винтовую пару не рекомендуется. Если обнаружится, что осевой люфт винта 0,8 мм и более или на гайке-рейке имеется ступенчатая выработка, то винтовую пару следует заменить. Если необходима разборка винтовой пары, то на торцах винта и гайки-рейки необходимо сделать метки, чтобы не перепутать их при «последующей сборке.

После разборки узлов рулевого управления все детали должны .подвергнуться контролю технического состояния.

Цилиндр гидроусилителя бракуется при наличии на нем трещин, выходящих в каналы или на зеркало цилиндра, а также при неравномерном износе посадочного места (или седла клапана на гидроусилителях выпуска 1974 г.) под конус предохранительного клапана.

Крышка цилиндра, наконечник штока и корпус стакана шарового пальца подлежат выбраковке при наличии трещин любого размера и обломов. Стакан шарового пальца выбраковывается при наличии вмятин, задиров на наружной поверхности, погнутости или трещины стенки. Золотник и гильза усилителя подлежат замене при наличии задиров или царапин на рабочих поверхностях. Кроме того, не допускается установка золотника при наличии сколов или вмятин внутренних кромок отверстий.

Картер рулевого механизма выбраковывается при наличии обломов или трещин, проходящих через посадочные места подшипников, обломов или трещин кронштейнов и самого картера. Сектор рулевого механизма, а также гайка-рейка заменяются при наличии обломов или трещин, а также выкрашивании зубьев. Сошка рулевого механизма подлежит замене при наличии обломов или трещин, погнутости, износе шлицевого и конусного отверстий.

Номинальные и предельно допустимые размеры деталей рулевого управления приведены в табл. 33.

Сборка узлов рулевого управления производится в порядке, обратном разборке. Перед сборкой гидравлического усилителя необходимо вое каналы промыть дизельным топливом и продуть сжатым воздухом, а также зачистить забоины в выточках под уплотнительные кольца и на привалочных плоскостях. Уплотнительные резиновые кольца перед установкой надо выдержать в веретенном масле АУ не менее 48 ч. При заворачивании наконечника на шток необходимо выдержать размер от торца цилиндра до торца наконечника, равный 830±3 мм. Перед установкой шаровых пальцев палыцы и сухари следует смазать смазкой ЦИАТИМ-201. После сборки гидроусилителя руля следует отрегулировать предохранительный, клапан на давление 80+5 даН/см2 при температуре масла 30 °С.

Таблица 33 Номинальные и предельно допустимые размеры основных деталей рулевого управления

Желательно гидроусилитель испытать на стенде. Усилия на штоке притом должны быть: 2600 даН (не менее) при- выходе штока из цилиндра и 2150 даН (не менее) при входе штока в цилиндр. Продолжительность полного хода поршня не более 15 с.

При отсутствии специального стенда работоспособность усилителя на холостом ходу, а также регулировку предохранительного клапана можно проводить на автомобиле. Для этого в нагнетательную магистраль от автомата к .усилителю нужно подсоединить переходник с манометром.

Регулировку предохранительного клапана на груженом автомобиле нужно производить в такой последовательности: пустить двигатель и установить частоту вращения коленчатого вала 1250— 1300 об/мин; медленно поворачивать рулевое колесо, пока не сработает предохранительный клапан усилителя, и колеса перестанут поворачиваться; по манометру зафиксировать давление, при котором срабатывает предохранительный клапан (если клапан не срабатывает, то регулировочным винтом ослабить затяжку пружины предохранительного клапана и вновь проверить момент его включения).

Работу усилителя на холостом ходу проверяют при отсоединенной от него продольной рулевой тяге. Холостой ход штока из одного крайнего положения в другое должен производиться при давлении в нагнетательном трубопроводе не более 18 даН/см2. После прекращения вращения рулевого колеса движение штока усилителя должно сразу же прекратиться.

После сборки рулевого механизма винт должен проворачиваться в гайке-рейке усилием 0,02—0,08 даН-м плавно, без заеданий. Осевой люфт винта должен быть не более 0,03 мм. При правильно отрегулированном зацеплении сектора с гайкой-рейкой момент, необходимый для проворачивания винта, 0,2—0,28 даН-м. После сборки рулевого механизма необходимо при защемленной сошке проверить угловой люфт винта, который не должен быть более 6°.

После сборки и установки на автомобиль всех узлов рулевого управления следует проверить радиус поворота, который по колее наружного переднего колеса должен быть не более 8,5 м для автомобилей БелАЗ-540А и не более 10 м для автомобилей БелАЗ-548А.

Читать далее: Ремонт тормозной системы

Категория: - Ремонт большегрузных авто

Главная → Справочник → Статьи → Форум

stroy-technics.ru

autofluids.ru

Обратная связь ПОЗНАВАТЕЛЬНОЕ Сила воли ведет к действию, а позитивные действия формируют позитивное отношение Как определить диапазон голоса - ваш вокал Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими Целительная привычка Как самому избавиться от обидчивости Противоречивые взгляды на качества, присущие мужчинам Тренинг уверенности в себе Вкуснейший "Салат из свеклы с чесноком" Натюрморт и его изобразительные возможности Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д. Как научиться брать на себя ответственность Зачем нужны границы в отношениях с детьми? Световозвращающие элементы на детской одежде Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия Как слышать голос Бога Классификация ожирения по ИМТ (ВОЗ) Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

| Тщательно осмотрите, нет ли на рабочих поверхностях ролика и червяка следов износа, заедания, вмятин или рисок. Изношенные и поврежденные детали замените.Проверьте величину зазора между втулками и валом сошки, который не должен превышать 0,10 мм. Если зазор больше указанного, то втулки замените, пользуясь оправкой А.74105.На внутренней поверхности втулок вала сошки ваз 2107 имеются спиральные канавки, которые выходят только на одну сторону втулки. При запрессовке втулки располагайте так, чтобы их торцы, имеющие выход канавок, находились внутри отверстия картера ваз 2107, а выходы канавок были расположены друг против друга. Торцы втулок должны утопать в отверстии картера на 1,5 мм.Новые втулки перед запрессовкой смажьте трансмиссионным маслом.После запрессовки в картер ваз , ваз 2107 окончательно обработайте втулки разверткой А.90336 до размера 28,698–28,720 мм. Монтажный зазор между валом сошки и втулками должен быть в пределах 0,008–0,051 мм.Проверьте легкость вращения ролика вала сошки на шариковом подшипнике.Шариковые подшипники червяка ваз 2104 и ролика должны вращаться свободно, без заедания и на поверхности колец и шариков не должно быть износа и повреждений.

Рис 2. Детали картера рулевого механизма лада классика.

Картер; 2 — сошка; 3 — нижняя крышка картера; 4 — регулировочные прокладки; 5 — наружное кольцо подшипника вала червяка; 6 — сепаратор с шариками; 7 — вал сошки; 8 — регулировочный винт; 9 — регулировочная пластина; 10 — стопорная шайба; 11 — вал червяка; 12 — верхняя крышка картера; 13 — уплотнительная прокладка; 14 — втулка вала сошки; 15 — сальник вала червяка; 16 — сальник вала сошки Проверьте осевой зазор между головкой регулировочного винта 8 и пазом вала сошки 7. Зазор не должен превышать 0,05 мм. Если он больше, замените регулировочную пластину 9 на пластину большей толщины.

Рис 3. Детали рулевого механизма.

Картер рулевого механизма; 2 — уплотнитель вала; 3 — промежуточный вал; 4 — верхний вал; 5 — фиксирующая пластина передней части кронштейна; 6 — кронштейн крепления вала рулевого управления; 7 — верхняя часть облицовочного кожуха; 8 — втулка подшипника; 9 — подшипник; 10 — рулевое колесо; 11 — нижняя часть облицовочного кожуха; 12 — детали крепления кронштейна Проверьте состояние фиксирующих пластин 5. Если они деформированы, замените их. ПРИМЕЧАНИЕВ запасные части поставляются регулировочные пластины одиннадцати размеров, толщиной от 1,95 до 2,20 мм; увеличение каждого размера составляет 0,025 мм

Заключение Передача движения от рулевого колеса к передним управляемым колесам автомобиля осуществляется рулевым механизмом и системой рулевых тяг и рычагов. Картер рулевого механизма закреплен тремя болтами на левом лонжероне рамы. Верхний конец рулевой колонки прикреплен к кронштейну педалей сцепления и тормоза с помощью двух болтов и распорки. Состояние рулевого механизма считается нормальным, если свободный ход рулевого колеса в положении, соответствующем движению автомобиля по прямой, не превышает 40 мм (приблизительно 10°) при измерении на его ободе. Если свободный ход рулевого колеса превышает 40 мм (после подтягивания соединений), то необходимо отрегулировать рулевой механизм. Зазор в зацеплении червяка с роликом регулируют без снятия рулевого механизма с автомобиля. Перед регулировкой сначала следует проверить, нет ли осевого перемещения червяка, так как для устранения осевого перемещения червяка рулевой механизм требуется снять и разобрать. Для этого нужно, приложив палец руки к ступице рулевого колеса и к корпусу переключателя указателей поворотов, немного поворачивать рулевое колесо вправо и влево. При наличии зазора в подшипнике червяка будет ощущаться осевое перемещение ступицы рулевого колеса относительно корпуса переключателя указателей поворотов. Предварительно надо убедиться в том, что корпус переключателя указателей поворотов посажен на рулевой колонке надежно, без качки. Если осевого перемещения червяка нет, то нужно отрегулировать только зацепление червяка с роликом. Для этого необходимо отвернуть гайку и, приподняв стопорную шайбу настолько, чтобы она снялась со штифта, повернуть специальным ключом, имеющимся в комплекте инструмента, регулировочный винт по часовой стрелке. Винт нужно повертывать на несколько вырезов в стопорной шайбе, проверяя каждый раз после поворота свободный ход рулевого колеса. Регулировка считается законченной, когда свободный ход рулевого колеса (при неподвижных передних колесах) будет не более 10—15 мм. По окончании регулировки гайку следует поставить на место и туго затянуть. Нужно иметь в виду, что при чрезмерно затянутом рулевом механизме рулевое колесо не будет самостоятельно возвращаться в среднее положение после выхода автомобиля из поворота, т. е. ухудшится устойчивость автомобиля при движении с большой скоростью. Если это наблюдается, то следует повторить регулировку. Рулевое колесо должно вращаться легко, без явно ощутимого сопротивления. В данной работе мы рассмотрели особенности рулевого управления на примере автомобилей ВАЗ 2107.

Список используемой литературы 1.Издательство: Третий Рим - Автомобили ВАЗ 2105-04.Руководство по ремонту, эксплуатации и техническому обслуживанию, 1999г. 2.В.Л. Роговцев, Ф.Г. Пузанков, В.Д. Олдфильд. - «Устройство и эксплуатация автотранспортных средств». 3.С.И. Румянцев «Техническое обслуживание и ремонт автомобилей» Москва, Транспорт 1998г. 4.Издательство: Третий Рим - Автомобили ВАЗ 2107.Руководство по ремонту, эксплуатации и техническому обслуживанию, 1998г. 5.Круглов С.М. Справочник автослесаря по техническому обслуживанию и ремонту легковых автомобилей. - М.: Высшая школа, 1995. - 304с. 6.Издательство: Агентство «Дайджест». Автомобиль ВАЗ 2101 - 2107 Эксплуатация и ремонт своими силами. Часть 1 Приспособления. 1992г. 7.Издательство: Третий Рим. Автор: С.И. Погребной, И.Л. Семенов и др. Название: ВАЗ 2105i,- 2104i. Руководство по эксплуатации, техническому обслуживанию и ремонту. 2006г. 8. Алексеева Е.Н. Автомобили семейства ВАЗ. Самара, 2007

|

megapredmet.ru

Ремонт рулевого управления | VSTO

Каждый автолюбитель знает, что необходимо своевременно проводить диагностику рулевого управления, а временами и ремонтировать его. Ведь даже самая малая неисправность может привести к тому, что транспортное средство перестаёт быть управляемым и может попасть в ДТП. В нашем автосервисе вы можете получить следующий набор услуг:

- Обнаружение отклонений в работе рулевого управления;

- Работы по замене рулевых тяг;

- Работы по замене рулевых наконечников;

- Работы по ремонту и замене рулевых карданов;

- Работы по ремонту и замене рулевого механизма;

- Работы по ремонту и замене насосов гидроусилителя;

- Работы по замене магистралей и шлангов системы рулевого гидроусиления.

Система рулевого управления может показаться простой только дилетанту. Механик с опытом скажет вам, что этот механизм представляет собой достаточно сложную конструкцию. Современные модели автомобилей довольно часто оснащены гидро- и электроусилителями руля. А потому такие автомобили время от времени испытывают потребность в ремонте ГРУ. Правила запрещают эксплуатировать автомобиль с рулевым управлением, в котором была обнаружена неисправность.

К основным неисправностям, которые влияют на работу рулевого управления, относится поломка насоса. Поэтому своевременный ремонт этого механизма относится к первоочередным задачам. Что касается сложных моделей автомобилей, то их лучше всего ремонтировать в специализированном автосервисе. Впрочем, бывают и такие случаи, когда можно провести ремонт ГРУ своими силами.

Также большое внимание необходимо уделять ремонту шлангов ГУР, так как с их помощью обеспечивается подача жидкости к механизму рулевого управления. Влияние на функционирование рулевого управления также оказывает работа реек. А потому неисправные рейки ГУР необходимо своевременно отремонтировать, что обеспечит сохранность всего рулевого управления.

Чтобы приступить к ремонту рулевого механизма в начале следует установить причины его неисправности. Сигналом о неисправности рулевого управления может служить резкие рывки и заедания руля во время его вращения. Помимо того, во время стоянки, но при работающем двигателе, из-под капота доносятся посторонние шумы. Тревогу должно вызвать и так называемое ведение руля во время езды.

Исходя из всего сказанного, делаем вывод, что своевременно устранение проблем в работе рулевого управления позволяет избежать более серьёзных неисправностей.

Рулевой механизм состоит из:

- Наконечника;

- Тяги;

- Рейки;

- Кардана;

- Бачка ГУР;

- Жидкости гидроусилителя;

- Механизма прокачки;

- Ремня;

- Насоса.

Перед проведением ремонта механизма рулевого управления наши специалисты производят полное обследование с использованием современного оборудования высокой точности. Это позволяет не упустить из виду ни одной мелочи и в полной мере восстановить нормальную работу рулевого управления. С нашей помощью вы также сможете восстановить блоки управления транспортным средством, которые также довольно часто выходят из строя и требуют повышенного внимания.

.jpg) Основные причины поломок рулевых реек и руля:

Основные причины поломок рулевых реек и руля:

- Деформация привода рулевого механизма;

- Неправильная установка угловых области передних колёс;

- Недостаточный уровень давления в передних шинах;

- Пониженный уровень масла в картере или его полное отсутствие;

- Повреждение шарниров шарового типа;

- Деформация телескопической стойки подвески.

Вместе с перечисленными факторами следует учитывать и ряд других причин. Среди этих причин можно выделить чрезмерное перетягивание гаек, расположенных на маятниковом переключателе. Ещё одной из причин поломки рулевого управления может стать неправильная регулировка зазора, расположенного на узле соединения червячка с роликом.

Можно ли самостоятельно проверить исправность рулевого управления?

Провести самостоятельную диагностику неисправности механизма рулевого управления не так уж и просто. Только в отдельных случаях, когда в работе руля прослеживаются значительные сбои, можно уверенно сказать, что он неисправен. Но в большинстве случаев автовладелец даже подумать не может, что через каких-то сто километров его руль перестанет работать.

Ремонт рулевого управления предполагает выполнение следующих работ:

- Ремонт рулевого гидро- или электроусилителя, который могут осуществить только профессионалы;

- Ремонт важнейшей части агрегата – рулевой рейки (признаки неисправности рейки: утечка масла, посторонние стуки, заедание руля). Такой ремонт требует практических навыков и знаний. Рейка сначала демонтируется вместе со стабилизатором поперечной устойчивости и поперечной балкой. В отдельных случаях приходится вывешивать двигатель;

- Восстановление герметичности соединениям рулевого управления. Такого рода неисправности случаются не так уж редко. Они также требуют профессионального подхода. От плотности данных соединений зависит в конечном итоге стабильность работы и продолжительность эксплуатации компонентов рулевого управления.

Конечно, здесь представлен далеко не весь список неисправностей и ремонтно-восстановительных работ, которые позволяют их устранить. Механизм рулевого управления достаточно сложный и состоит из большого числа компонентов, каждый из которых может неожиданно выйти из строя.

Главные требования безопасности рулевого управления:

- отрегулированная кинематика поворота, которая исключает боковое скольжение и проскальзывание;

- комфорт и безопасность управления;

- соответсвующие нормальным значения передаточных чисел;

- высокая прочность и жесткость узлов и деталей;

- максимально плотное соединение деталей и минимальность зазоров в местах сочленений.

Комплектация рулевого управления

Рулевое управление автомобиля представляет собой сложный с технологической точки зрения узел, позволяющий автомобилю осуществлять движение в конкретном направлении, а также менять его траекторию. Данный механизм представляет собой наиболее важную составляющую современного автомобиля, а потому его ремонт можно доверить только рукам опытных мастеров.

Руль выполняет информативную функцию, так как от него физическое усилие передаётся через промежуточные механизмы на передние колёса и меняет их угол. Рулевая колонка автомобиля изготовлена в форме вала с шарнирными соединениями. Передача усилия, которое необходимо для поворота, обеспечивается рулевым приводом.

Если автомобиль перестал вас слушать и сделался неуправляемым, то вам самое время обратиться за помощью в наш автосервис, где всегда можно заказать диагностику и ремонт рулевого управления.

Как выявить неисправность рулевого управления?

Есть признаки, которые позволяют достаточно быстро понять, что рулевое управление требует ремонта:

- во время поворота руля автомобиля слышатся щелчки и другие посторонние звуки;

- во время поворота руль заедает;

- руль прокручивается с большим усилием, что может стать следствием неисправности гидроусилителя;

- сокращение объёма жидкости в гидроусилителе;

- замедленная реакция колёс на физический импульс, идущий от руля.

До определённого времени можно не обращать внимания на тревожные сигналы. Однако постоянное откладывание ремонта рулевого управления может привести к серьёзным последствиям. Поэтому никогда не затягивайте с ремонтом рулевого механизма и доверяйте его только специалистам.

Как проверяется рулевое управление?

Техническое состояние рулевого управления определяется путём сложения величины люфта и того усилия, которое необходимо для кручения руля. На общую величину люфтов руля оказывают влияние люфты ступичных подшипников передних колёс, соединений шарнирных и шкворневых тяг, а также рычагов и других элементов рулевого управления.

Наличие гидравлического усилителя предполагает контроль уровня масла, который всегда должен находиться на верхней отметке. При необходимости масло доливают, но делают это медленно, чтобы не допустить образования воздушных пузырьков. Если случаются утечки масла, то необходимо проверить шланги на герметичность и соединения на плотность. Низкое давление при закрытом кране предупреждает о неисправном насосе, а высокое – о неисправности предохранительного клапана насоса.

Важность своевременной диагностики автомобиля

Наши специалисты советуют вам обращаться в станцию технического обслуживания даже при незначительном намёке на неисправность рулевого управления. Своевременно обнаруженная проблема позволяет устранить её на начальном этапе и предотвратить более серьёзные последствия.

Наши специалисты советуют вам обращаться в станцию технического обслуживания даже при незначительном намёке на неисправность рулевого управления. Своевременно обнаруженная проблема позволяет устранить её на начальном этапе и предотвратить более серьёзные последствия.

Большое значение для современного автомобиля представляет гидроусилитель рулевого колеса. С его помощью любые маневры на дороге проходят легко и гладко, так как руль вращается абсолютно свободно. Впрочем, как и всякий механизм, гидроусилитель со временем изнашивается. Поэтому его ремонт необходимо проводить сразу же после обнаружения первых признаков неисправности.

Специалисты нашего автосервиса в ходе диагностики могут выявить даже самые незначительные отклонения в работе гидроусилителя. Современное оборудование позволяет нам не только быстро обнаружить поломку, но и сразу же её устранить. С помощью современного оборудования может быть произведена полная диагностика гидроусилителя, вслед за которой следует при необходимости устранение любой неисправности. Если вы доверите нам ремонт рулевого гидроусилителя, мы дадим вам гарантию качества на все проделанные работы.

Немного теории о рулевом управлении

.jpg) Рулевое управление – это технический узел, без которого трудно представить себе современный автомобиль. Говоря обычным языком, рулевое управление выполняет функцию управления автомобилем. Благодаря рулевому управлению водитель может задать конкретный вектор движения автомобиля и в любое время сменить его. Ниже можете увидеть схему данного механизма.

Рулевое управление – это технический узел, без которого трудно представить себе современный автомобиль. Говоря обычным языком, рулевое управление выполняет функцию управления автомобилем. Благодаря рулевому управлению водитель может задать конкретный вектор движения автомобиля и в любое время сменить его. Ниже можете увидеть схему данного механизма.

Эта схема остаётся неизменной уже долгие годы. Как мы уже сказали, современные модели автомобилей оснащены гидро- и электроусилителем руля. В бюджетных моделях автомобилей может и не быть никакого усилителя. Само рулевое колесо может быть разных размеров: от 380 до 425 мм. (легковые автомобили) и от 440 до 550 мм. (грузовые автомобили). Устройство некоторых автомобилей позволяет устанавливать руль в соответствии со вкусами водителя. В спортивных автомобилях рулевое колесо меняется буквально за несколько секунд. Теперь рассмотрим подробнее основные компоненты рулевого управления.

Рулевая колонка

Это деталь предназначается для присоединения рулевого механизма к рулевому колесу.

В качестве основы рулевой колонки выступает рулевой вал, оснащённый несколькими шарнирными соединениями.

Регуляция рулевой колонки может производиться как механическим, так и электрическим способами. Регулирование ведётся как по длине, так и по вертикали.

Рулевой механизм

Под рулевым механизмом подразумеваются разного рода редукторы, которые увеличивают усилие, приложенное водителем к рулевому колесу, и передают его на основной рулевой привод.

Одними из самых распространённых рулевых механизмов являются реечные, широко применяющиеся на легковых автомобилях. Если говорить о принципе работы реечного механизма, то он состоит в передаче крутящего момента посредством шестерни, установленной на вале рулевого колеса, к зубчатой рейке. Принявшая крутящий момент рейка начинает двигаться в разные стороны. А колёса через рулевые тяги в результате поворачиваются в ту сторону, которую им задаёт водитель при помощи рулевого колеса.

Рулевой привод

Главная функция рулевого привода заключается в том, чтобы передать силовой импульс от руля на колёса и тем самым повернуть автомобиль в нужную сторону под необходимым углом.

Кроме того, рулевой привод не позволяет колесу повернуться в сторону во время езды по неровной дороге, когда автомобильная подвеска испытывает максимальную нагрузку, а колёса часто отрываются от дорожного полотна. Специальные усилители делают эксплуатацию рулевого управления более комфортным и берегут силы водителя.

Как мы уже не раз подчёркивали, ремонт механизма рулевого управления следует доверять только специалистам с большим опытом, работающим на современном оборудовании. По окончании ремонтных работ рулевое управление в обязательном порядке должно пройти тестирование и регулировку. Не советуем вам самостоятельно вмешиваться в механизм рулевого управления, так как вы можете ещё более ухудшить ситуацию.

Ремонтные работы от профессионалов в Санкт-Петербурге

Современный автомобиль представляет собой сложный в техническом отношении механизм. Если в его работе случается какой-либо сбой, то это говорит лишь о том, что необходима профессиональная диагностика и своевременное устранение неполадки. Любой автомобилист думает, что хорошо знает свой автомобиль и может отремонтировать его, пользуясь инструкцией завода-изготовителя. Но это большое заблуждение, так как сложные агрегаты современных автомобилей требуют специального оборудования.

Специалисты нашей компании имеют в арсенале всё необходимое оборудование, которое позволяет производить высокоточную диагностику и ремонт рулевого управления любой сложности.

Мы предоставим вам следующий комплекс услуг:

- Заменим и отремонтируем рулевые рейки в СПб. Осмотр данного узла необходимо производить не менее 2-х раз в течении года.

- Заменим рулевые тяги. В ходе осмотра идёт проверка прогибов тяг, а также состояния защитных чехлов. Производится тщательная очистка всех деталей от грязи. Если нужно, то осуществляется полная замена данного механизма.

- Диагностируются и заменяются рулевые наконечники. Наши эксперты производят осмотр поворотного рычага, шарового пальца, защитного чехла и самого наконечника. После диагностических мероприятий устанавливается срок и цена предстоящего ремонта.

- Производится замена и ремонт насоса гидроусилителя.

Благодаря грамотной диагностике, предоставленной нашими специалистами, можно будет провести ремонт рулевого управления вашего автомобиля на высоком техническом уровне, в кратчайшие сроки и по доступным ценам.

Обратитесь за помощью к специалистам нашего автосервиса и забудьте обо всех проблемах. Быстро и аккуратно специалисты нашей компании проведут для вас ремонтно-восстановительные работы по доступным ценам. С нетерпением ждём ваших звонков!

v-sto.ru

Техническое обслуживание и ремонт рулевого управления

Техническое обслуживание механизмов рулевого управления носит плановый характер. Объем выполняемых работ определяется видом технического обслуживания. В процессе ежедневного технического обслуживания необходимо проверять свободный ход рулевого колеса, состояние креплений сошки, а также ограничителей максимальных углов поворота управляемых колес. Кроме этого необходимо ежедневно проверять зазор в шарнирах гидроусилителя и в рулевых тягах, а также работу гидроусилителя и рулевого управления. Эти проверки выполняют при работающем двигателе.В процессе первого технического обслуживания (ТО-1) необходимо проверять крепление и шплинтовку гаек сошек, шаровых пальцев, рычагов поворотных цапф; свободный ход рулевого колеса и шарниров рулевых тяг; состояние шкворней и стопорных шайб; затяжку гаек, клиньев карданного вала рулевого управления; герметичность системы усиления рулевого управления, а также уровень смазочного материала в бачке гидроусилителя, при необходимости доливают его.

В процессе ТО-2 выполняют те же работы, что и при ТО-1, а также проверяют углы установки передних колес и при необходимости выполняют их регулировку; проверяют и при необходимости подтягивают крепление клиньев шкворней, картера рулевого механизма, рулевой колонки рулевого колеса; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений; состояние и крепление карданного вала рулевого управления; крепление и герметичность узлов и деталей гидроусилителя рулевого управления.