|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Отжиг стали как вид термической обработки. Технология металлов. Виды термообработки стали

Отжиг стали как вид термической обработки. Технология металлов

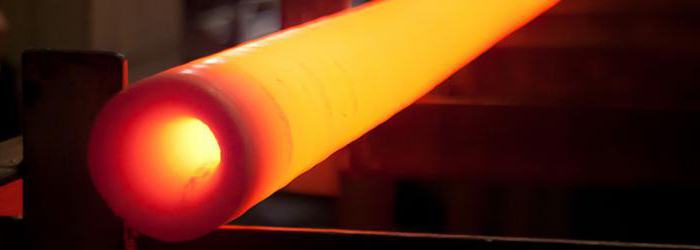

Создание новых материалов и управление их свойствами – это искусство технологии металлов. Одним из ее инструментов является термическая обработка. Эти процессы позволяют изменять характеристики и соответственно, сферы использования сплавов. Отжиг стали – широко распространённый вариант для устранения производственных дефектов изделий, повышения их прочности и надежности.

Задачи процесса и его разновидности

Операции отжига производятся с целью:

- оптимизации внутрикристаллической структуры, упорядочения легирующих элементов;

- минимизации внутренних искажений и напряжений вследствие стремительных технологических температурных перепадов;

- повышения податливости объектов к последующей обработке резанием.

Классическую операцию называют «полным отжигом», однако существует целый ряд его разновидностей, в зависимости от заданных свойств и особенностей выполнения задач: неполный, низкий, диффузионный (гомогенизация), изотермический, рекристаллизационный, нормализационный. Все они схожи по принципу, однако режимы термообработки сталей значительно отличаются.

Термическая обработка на основе диаграммы

Все преобразования в черной металлургии, которые основаны на игре температур, четко соответствуют диаграмме железоуглеродистых сплавов. Она является наглядным пособием для определения микроструктуры углеродистых сталей или чугунов, а также точек преобразования структур и их особенностей под влиянием нагрева или охлаждения.

Технология металлов регламентирует этим графиком все виды отжига углеродистых сталей. Для неполного, низкого, а также для рекристаллизации «отправными» температурными значениями служит линия PSK, а именно ее критическая точка Ас1. Полный отжиг и нормализация стали термически ориентированы на линию диаграммы GSE, ее критические точки Ac3 и Асm. Также диаграмма четко устанавливает связь определенного способа термической обработки с видом материала по содержанию углерода и соответствующую возможность ее проведения для конкретного сплава.

Полный отжиг

Объекты: отливки и поковки из доэвтектоидного сплава, при этом состав стали должен наполнять карбон в количестве до 0,8%.

Цель:

- максимальное изменение микроструктуры, полученной литьем и горячим давлением, приведение неоднородного крупнозернистого ферритно-перлитного состава в однородный мелкозернистый;

- снижение твердости и повышение податливости для последующей обработки резанием.

Технология. Температура отжига стали на 30-50˚С выше критической точки Ас3. По достижении металлом заданных термических характеристик их поддерживают на этом уровне на протяжении некоторого времени, позволяющем завершить всех необходимые превращения. Крупные перлитные и ферритные зерна полностью переходят в аустенит. Следующий этап – медленное охлаждение вместе с печью, в процессе которого из аустенита снова выделяются феррит и перлит, имеющий мелкое зерно и однородную структуру.

Полный отжиг стали позволяет устранить наиболее сложные внутренние дефекты, однако является очень длительным и энергоемким.

Неполный отжиг

Объекты: доэвтектоидные стали, не имеющие серьёзных внутренних неоднородностей.

Цель: измельчение и смягчение перлитного зерна, без изменения ферритной основы.

Технология. Нагрев металла до температур, попадающих в промежуток между критическими точками Ас1 и Ас3. Выдержка заготовок в печи при стабильных характеристиках способствует завершению необходимых процессов. Охлаждение производится медленно, вместе с печью. На выходе получают ту же перлитно-ферритную мелкозернистую структуру. При таком термическом влиянии перлит превращается в мелкозернистый, феррит же остается неизменным кристаллически, а может лишь меняться структурно, также измельчаясь.

Неполный отжиг стали позволяет уравновесить внутреннее состояние и свойства несложных объектов, он менее энергоемкий.

Низкий отжиг (рекристаллизация)

Объекты: все виды проката из углеродистой стали, легированная сталь с содержанием углерода в пределах 0,65% (например, шарикоподшипниковая), детали и заготовки из цветных металлов, которые не содержат серьёзных внутренних дефектов, однако нуждаются в неэнергоемкой коррекции.

Цель:

- снятие внутренних напряжений и наклепа вследствие влияния как холодной, так и горячей деформации;

- ликвидация негативных последствий неравномерного охлаждения сварных конструкций, повышение пластичности и прочности швов;

- придание однородности микроструктуре продукции цветной металлургии;

- сфероидизация пластинчатого перлита – придание ему зернистой формы.

Технология.

Нагрев деталей производится на 50-100˚С ниже критической точки Ас1. Под действием таких влияний устраняются незначительные внутренние изменения. Весь технологический процесс занимает около 1-1,5 часа. Примерные значения температурных интервалов для некоторых материалов:

- Углеродистая сталь и медные сплавы - 600-700˚С.

- Никелевые сплавы - 800-1200˚С.

- Алюминиевые сплавы - 300-450˚С.

Охлаждение производится на воздухе. Для мартенситных и бейнитных сталей технология металлов предусматривает иное название этого процесса – высокий отпуск. Является простым и доступным способом улучшения свойств деталей и конструкций.

Гомогенизация (диффузионный отжиг)

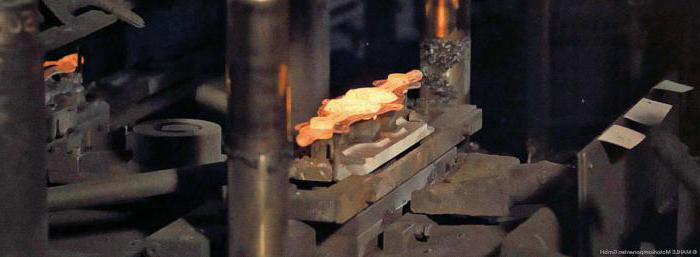

Объекты: крупные продукты литья, особенно отливки из легированной стали.

Цель: равномерное распределение атомов легирующих элементов по кристаллическим решеткам и всему объему слитка в результате высокотемпературной диффузии; смягчение структуры заготовки, снижение ее твердости перед выполнением последующих технологических операций.

Технология. Нагрев материала производят до высоких температур 1000-1200˚С. Стабильные термические характеристики необходимо удерживать на протяжении длительного времени – около 10-15 часов, в зависимости от размеров и сложности литой конструкции. По завершении всех этапов высокотемпературных превращений следует медленное охлаждение.

Трудоемкий, однако высокоэффективный процесс выравнивания микроструктуры крупных конструкций.

Изотермический отжиг

Объекты: листовой прокат углеродистой стали, изделия из легированных и высоколегированных сплавов.

Цель: улучшение микроструктуры, снятие внутренних дефектов с меньшими затратами времени.

Технология. Металл изначально нагревают до температур полного отжига и выдерживают время, необходимое для превращений всех имеющихся структур в аустенит. Далее медленно охлаждают погружением в раскаленную соль. По достижению теплоты на 50-100˚С ниже точки Ас1 помещают в печь с целью поддержания ее на данном уровне на протяжении времени, необходимого для полного превращения аустенита в перлит и цементит. Завершающее охлаждение происходит на воздухе.

Метод позволяет достичь необходимых свойств заготовок из легированной стали, при этом экономит время, в сравнении с полным отжигом.

Нормализация

Объекты: отливки, поковки и детали из низкоуглеродистой, среднеуглеродистой и низколегированной стали.

Цель: упорядочение внутреннего состояния, придание нужной твердости и прочности, улучшение внутреннего состояния перед последующими этапами термообработки и обработки резанием.

Технология. Сталь нагревают до температур, которые лежат немного выше линии GSE и ее критических точек, выдерживают и охлаждают на воздухе. Таким образом, скорость завершения процессов увеличивается. Однако с помощью этой процедуры можно достичь рациональной спокойной структуры лишь в том случае, когда состав стали определен углеродом в количестве не более 0,4%. С повышением количества карбона имеет место повышение твердости. Та же сталь после нормализации имеет большую твердость вместе с равномерно расположенным мелким зерном. Методика позволяет значительно повысить сопротивление сплавов разрушению и податливость обработке резанием.

Возможные дефекты отжига

Во время выполнения операций термической обработки необходимо придерживаться заданных режимов температурных нагревов и охлаждений. В случае нарушения требований могут возникнуть различные дефекты.

- Окисление поверхностного слоя и образование окалины. Во время проведения операции раскаленный металл вступает в реакцию с кислородом воздуха, что приводит к образованию окалины на поверхности заготовки. Подлежит очищению механическим способом или с помощью специальных химических реактивов.

- Выгорание углерода. Также происходит в результате влияния кислорода на горячий металл. Снижение количества углерода в поверхностном слое приводит к снижению его механических и технологических свойств. С целью предотвращения этих процессов, отжиг стали необходимо производить параллельно со вводом внутрь печи защитных газов, основная задача которых – не допустить взаимодействий сплава с кислородом.

- Перегрев. Является последствием длительной выдержки в печи при высокой температуре. Имеет следствием чрезмерный рост зерен, приобретение неоднородной крупнозернистой структуры, повышение хрупкости. Подвергается исправлению путем осуществления еще одного этапа полного отжига.

- Пережег. Происходит в результате превышения допустимых значений нагрева и выдержки, приводит к разрушению связей между некоторыми зернами, полностью портит всю структуру металла и не подвергается исправлению.

Для предотвращения сбоев важно четко выполнять задачи термообработки, обладать профессиональными навыками и строго контролировать процесс.

Отжиг стали является высокорезультативной технологией приведения микроструктуры деталей любой сложности и состава к оптимальному внутреннему строению и состоянию, которое требуется для последующих этапов термических влияний, обработки резанием и введения конструкции в эксплуатацию.

fb.ru

Виды термообработки стали

Термообработка металлических изделий подразделяется на несколько видов: закалка, отжиг, нормализация, отпуск, а также термообработка сварных швов. Обработка металла под воздействием высокой температуры позволяет добиться более высокой прочности на поверхности изделия, а также размягчает металл при деформации. Индукционная установка отлично подходит для термообработки стали. Ниже мы более подробно рассмотрим каждый вид обработки стали и сможем подобрать более подходящий для удовлетворения той или иной потребности.

Термообработка стали – Отжиг

Отжиг – это один из видов высокотемпературной обработки металлического изделия, подразумевающий нагрев металла, а затем медленное охлаждение. Отжиг также подразделяется на несколько видов в зависимости от температуры, до которой будет нагреваться изделие, а также процесса охлаждения изделия.

- Во время отжига структура металла переходит из неравновесного состояния до более равновесного. Ниже мы рассмотрим возможные виды отжига стали.

- Возврат или, как его еще называют, отдых стали. При использовании данного способа изделие нагревается до 200-400°С. Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали.

- Рекристаллизация. При использовании данного вида отжига изделие нагревается до температуры 500-550°С. Если необходимо снять внутреннее напряжение металла, то нагрев производится до температуры 600-700°С. Рекристаллизационный способ отжига применяется для снятия внутреннего напряжения металла отливок от неравномерного охлаждения частей. Рекристаллизация позволяет восстановить новые кристаллы из деформированных зерен в структуре металла. При использовании рекристаллизационного отжига твердость стали немного уменьшается, зато ее вязкость и пластичность становятся выше.

- Гомогенизация или диффузионный отжиг стали. Применяется в тех случаях, когда сталь обладает внутрикристаллической ликвацией. Результатом применения гомогенизации становится получение стали однородного состава. При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.

- Полный отжиг стали. Применяется для того, чтобы произвести улучшения структуры стали, тем самым облегчив его последующую обработку, например, штамповку или закалку.

- Неполный отжиг стали. Применяется, как правило, после высокотемпературной обработки изделия под давлением, если у него мелкозернистая структура.

- Изотермический отжиг. Данный способ термообработки металла применяется гораздо чаще в последнее время, потому что позволяет сократить время нагрева и охлаждения металла, тем самым повышая производительность предприятия. Изотермический отжиг производится за 4-7 часов, в то время как на обычный тратится до 15 часов.

Термообработка стали – Закалка

Закалка – это вид высокотемпературной обработки металла, который основывается на перекристаллизации стали при ее нагреве до температуры, которая несколько выше критической. После выдержки изделия в тепловой среде, оно проходит процесс охлаждения. Чаще всего закалка производится в отношении изделий, требующих высокой прочности. Металл, прошедший закалку, становится более прочным на поверхности, но сохраняет вязкость внутри. В некоторых случаях закалка может сделать изделие наоборот очень вязким, например, если очень быстро охладить его – это производится для деформации металла. Закалка ТВЧ дает возможность получить необходимые результаты от закалки за короткий промежуток времени. Программное обеспечение индукционного оборудования может полностью контролировать весь закалочный процесс, соблюдая все заданные параметры (температура, время выдержки, способ охлаждения и т.п.).

Термообработка стали – Отпуск

Отпуск – это еще один вид высокотемпературной обработки стали, позволяющий уменьшить остаточное напряжение металла после закалки, повышая вязкость изделия и уменьшая хрупкость металла. Отпуск стали позволяет смягчить эффект закалки. Производится отпуск при помощи нагрева металлического изделия, закаленного на мартенсит. Во время отпуска, зависимо от температуры нагрева, есть возможность получения состояния мартенсита, сорбита или троостита. Отпуск может быть низким, средним или высоким – его уровень полностью зависит от температуры, до которой будет нагреваться изделие.

Термообработка стали – нормализация

Нормализация – это вид термообработки металла, проводящийся преимущественно по окончании обработки изделия для его финального нагрева и выравнивания напряжения по всей поверхности. После нормализации сталь, содержащая более 0,4% углерода, становится более прочной. На практике данный вид стали обрабатывают при помощи нормализации, а затем применяют отпуск в диапазоне температур 650-700°С, чтобы немного понизить уровень плотности. Индукционная установка отлично подходит для термообработки металлических изделий, позволяя производить ее быстро, качественно и с высокой точностью. Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение.

mosinductor.ru

Виды термообработки стали - ЭЛСИТ

Термообработка металлических изделий подразделяется на несколько видов: закалка, отжиг, нормализация, отпуск, а также термообработка сварных швов. Обработка металла под воздействием высокой температуры позволяет добиться более высокой прочности на поверхности изделия, а также размягчает металл при деформации. Индукционная установка отлично подходит для термообработки стали. Ниже мы более подробно рассмотрим каждый вид обработки стали и сможем подобрать более подходящий для удовлетворения той или иной потребности.

Термообработка стали – Отжиг

Отжиг – это один из видов высокотемпературной обработки металлического изделия, подразумевающий нагрев металла, а затем медленное охлаждение. Отжиг также подразделяется на несколько видов в зависимости от температуры, до которой будет нагреваться изделие, а также процесса охлаждения изделия.

- Во время отжига структура металла переходит из неравновесного состояния до более равновесного. Ниже мы рассмотрим возможные виды отжига стали.

- Возврат или, как его еще называют, отдых стали. При использовании данного способа изделие нагревается до 200-400°С. Возврат производится для уменьшения уровня наклепа. Результатом данного вида отжига становиться уменьшение искажений решеток у кристаллов, а также частичный возврат физико-химических свойств стали.

- Рекристаллизация. При использовании данного вида отжига изделие нагревается до температуры 500-550°С. Если необходимо снять внутреннее напряжение металла, то нагрев производится до температуры 600-700°С. Рекристаллизационный способ отжига применяется для снятия внутреннего напряжения металла отливок от неравномерного охлаждения частей. Рекристаллизация позволяет восстановить новые кристаллы из деформированных зерен в структуре металла. При использовании рекристаллизационного отжига твердость стали немного уменьшается, зато ее вязкость и пластичность становятся выше.

- Гомогенизация или диффузионный отжиг стали. Применяется в тех случаях, когда сталь обладает внутрикристаллической ликвацией. Результатом применения гомогенизации становится получение стали однородного состава. При использовании данного вида отжига очень важно сохранять высокую температуру нагрева, но не допускать пережога зерен. Пережог исправить не получится, а потому изделие будет считаться бракованным.

- Полный отжиг стали. Применяется для того, чтобы произвести улучшения структуры стали, тем самым облегчив его последующую обработку, например, штамповку или закалку.

- Неполный отжиг стали. Применяется, как правило, после высокотемпературной обработки изделия под давлением, если у него мелкозернистая структура.

- Изотермический отжиг. Данный способ термообработки металла применяется гораздо чаще в последнее время, потому что позволяет сократить время нагрева и охлаждения металла, тем самым повышая производительность предприятия. Изотермический отжиг производится за 4-7 часов, в то время как на обычный тратится до 15 часов.

Термообработка стали – Закалка

Закалка – это вид высокотемпературной обработки металла, который основывается на перекристаллизации стали при ее нагреве до температуры, которая несколько выше критической. После выдержки изделия в тепловой среде, оно проходит процесс охлаждения.Чаще всего закалка производится в отношении изделий, требующих высокой прочности. Металл, прошедший закалку, становится более прочным на поверхности, но сохраняет вязкость внутри. В некоторых случаях закалка может сделать изделие наоборот очень вязким, например, если очень быстро охладить его – это производится для деформации металла.Закалка ТВЧ дает возможность получить необходимые результаты от закалки за короткий промежуток времени. Программное обеспечение индукционного оборудования может полностью контролировать весь закалочный процесс, соблюдая все заданные параметры (температура, время выдержки, способ охлаждения и т.п.).

Термообработка стали – Отпуск

Отпуск – это еще один вид высокотемпературной обработки стали, позволяющий уменьшить остаточное напряжение металла после закалки, повышая вязкость изделия и уменьшая хрупкость металла. Отпуск стали позволяет смягчить эффект закалки.Производится отпуск при помощи нагрева металлического изделия, закаленного на мартенсит. Во время отпуска, зависимо от температуры нагрева, есть возможность получения состояния мартенсита, сорбита или троостита.Отпуск может быть низким, средним или высоким – его уровень полностью зависит от температуры, до которой будет нагреваться изделие.

Термообработка стали – нормализация

Нормализация – это вид термообработки металла, проводящийся преимущественно по окончании обработки изделия для его финального нагрева и выравнивания напряжения по всей поверхности.После нормализации сталь, содержащая более 0,4% углерода, становится более прочной. На практике данный вид стали обрабатывают при помощи нормализации, а затем применяют отпуск в диапазоне температур 650-700°С, чтобы немного понизить уровень плотности.Индукционная установка отлично подходит для термообработки металлических изделий, позволяя производить ее быстро, качественно и с высокой точностью. Только при использовании программного обеспечения ТВЧ оборудования можно четко проконтролировать процесс нагрева изделия, время его выдержки, а также охлаждение.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

Закалка стали :: Технология металлов

Закалкой называется операция термической обработки, состоящая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1

для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных растворах солей и пр.).

В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой.

Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям.

Режимы закалки определяются скоростью и температурой нагрева, длительностью выдержки при этой температуре и особенно скоростью охлаждения.

Выбор температуры закалки.

Температура нагрева стали для закалки зависит в основном от химического состава стали. При закалке доэвтектоидных сталей нагрев следует вести до температуры на 30 - 50° выше точки АС3 . В этом случае сталь имеет структуру однородного аустенита, который при последующем охлаждении со скоростью, превышающей критическую скорость закалки, превращается в мартенсит. Такая закалка называется полной. При нагреве доэвтектоидной стали до температур AC1 — АC3 в структуре мартенсита сохраняется некоторое количество оставшегося после закалки феррита, снижающего твердость закаленной стали. Такая закалка называется неполной.

Для заэвтектоидной стали наилучшая температура закалки — на 20—30° выше АС1 , т. е. неполная закалка. В этом случае сохранение цементита при нагреве и охлаждении будет способствовать повышению твердости, так как твердость цементита больше твердости мартенсита. Нагревать заэвтектоидную сталь до температуры выше Аст не следует, так как твердость получается меньшей, чем при закалке с температуры выше АС1,за счет растворения цементита и увеличения количества остаточного аустенита. Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напряжения.

Скорость охлаждения.

Для получения структуры мартенсита требуется переохладить аустенит путем быстрого охлаждения стали,находящейся при температуре наименьшей устойчивости аустенита, т. е.при 650—550° С.

В зоне температур мартенситного превращения, т. е,ниже 240°С, наоборот, выгоднее применять замедленное охлаждение, так как образующиеся структурные напряжения успевают выравняться, а твердость образовавшегося мартенсита практически не снижается.

Правильный выбор закалочной среды имеет большое значение для успешного проведения термической обработки.

Наиболее распространенные закалочные среды —вода, 5—10%-ный водный раствор едкого натра или поваренной соли и минеральное масло. Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С; а для закалки большинства легированных сталей — масло.

Закаливаемость и прокаливаемость стали.

При закалке стали важно знать еезакаливаемость и прокаливаемость. Эти характеристикине следует смешивать.

Закаливаемость показывает способность стали к повышению твердости при закалке. Некоторые стали обладают плохой закаливаемостью, т. е.имеют недостаточную твердость после закалки. О таких сталях говорят, что они «не принимают» закалку.

Закаливаемость стали зависит восновном от содержания в ней углерода. Это объясняется тем, что твердость мартенсита зависит отстепени искажения его кристаллической решетки. Чем меньше вмартенсите углерода, тем меньше будет искажена его кристаллическая решетка и, следовательно, тем ниже будет твердость стали.

Стали, содержащие менее 0,3% углерода, имеют низкую закаливаемость и поэтому, как правило, закалке не подвергаются.

Прокаливаемость стали характеризуется ееспособностью закаливаться на определенную глубину. При закалке поверхность детали охлаждается быстрее, так как она непосредственносоприкасается с охлаждающей жидкостью, отнимающей тепло. Сердцевина детали охлаждается гораздо медленнее, тепло из центральной части детали передается через массу металла к поверхности итолько на поверхности поглощается охлаждающей жидкостью.

Прокаливаемость стали зависит от критической скорости закалки: чем ниже критическая скорость, тем на большую глубину прокаливаются стальные детали. Например, сталь с крупным природным зерном аустенита (крупнозернистая), которая имеет низкую критическую скорость закалки, прокаливается на большую глубину, чем сталь с мелким природным зерном аустенита (мелкозернистая), имеющая высокую критическую скорость закалки. Поэтому крупнозернистую сталь применяют для изготовления деталей, которые должны иметь глубокую или сквозную прокаливаемость, амелкозернистую — для деталей с твердой поверхностной закаленной коркой и вязкой незакаленной сердцевиной.

На глубину прокаливаемости влияют также исходная структура закаливаемой стали, температура нагрева под закалку и закалочная среда.

Прокаливаемость стали можно определить по излому, по микроструктуре и по твердости.

Виды закалки стали.

Существует несколько способов закалки, применяемых в зависимости от состава стали, характера обрабатываемой детали, твердости, которую необходимо получить, и условий охлаждения.

Закалка в одной среде схематично показана на рис. 1 в виде кривой 1. Такую закалку проще выполнять, но ее можно применять не для каждой стали и не для любых деталей, так как быстрое охлаждение деталей переменного сечения в большом интервале температур способствует возникновению температурной неравномерности и больших внутренних напряжений, что может вызвать коробление детали, а иногда и растрескивание (если величина внутренних напряжений превзойдет предел прочности).

Чем больше углерода в стали, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Рис. 1. Кривые охлаждения для различных способов закалки

Заэвтектоидные стали закаливают в одной среде, если детали имеют простую форму (шарики, ролики и т. д.). Если детали сложной формы, применяют либо закалку в двух средах, либо ступенчатую закалку.

Закалку в двух средах (кривая 2)применяют для инструмента из высокоуглеродистой стали (метчики, плашки, фрезы). Сущность способа состоит в том, что деталь вначале замачивают в воде, быстро охлаждая ее до 300—400° С, а затем переносят в масло, где оставляют до полного охлаждения.

Ступенчатую закалку (кривая 3) выполняют путем быстрого охлаждения деталей в соляной ванне, температура которой намного выше температуры начала мартенситного превращения (240—250° С). Выдержка при этой температуре должна обеспечить выравнивание температур по всему сечению детали. Затем детали охлаждают до комнатной температуры в масле или на спокойном воздухе, устраняя тем самым термические внутренние напряжения.

Ступенчатая закалка уменьшает внутренние напряжения, коробление и возможность образования трещин.

Недостаток этого вида закалки в том, что горячие следы не могут обеспечить большую скорость охлаждения при температуре 400—600° С. В связи с этим ступенчатую закалку можно применять для деталей из углеродистой стали небольшого сечения (до 8—10 мм). Для легированных сталей, имеющих небольшую критическую скорость закалки, ступенчатая закалка применима к деталям большого сечения (до 30 мм).

Изотермическую закалку (кривая 4)проводят так же, как ступенчатую, но с более длительной выдержкой при температуре горячей ванны (250—300° С), чтобы обеспечить полный распад аустенита. Выдержка, необходимая для полного распада аустенита, определяется по точкам а и b и по S-образной кривой (см. рис. 1). В результате такой закалки сталь приобретает структуру игольчатого троостита с твердостью HRC45 55 и с сохранением необходимой пластичности. После изотермической закалки охлаждать сталь можно с любой скоростью. В качестве охлаждающей среды используют расплавленные соли: 55% KNO3 + 45% NaNO2 (температура плавления 137° С) и 55% KNO3 + 45% NaNO3 (температура плавления 218° С), допускающие перегрев до необходимой температуры.

Изотермическая закалка имеет следующие преимущества перед обычной:

минимальное коробление стали и отсутствие трещин; большая вязкость стали.

В настоящее время широко используют ступенчатую и изотермическую светлую закалки.

Светлую закалку стальных деталей проводят в специально оборудованных печах с защитной средой. На некоторых инструментальных заводах для получения чистой и светлой поверхности закаленного инструмента применяют ступенчатую закалку с охлаждением в расплавленной едкой щелочи. Перед закалкой инструмент нагревают в соляной ванне из хлористого натрия при температуре на 30—50° С выше точки АС1 и охлаждают при 180—200° С в ванне, состоящей из смеси 75% едкого калия и 25% едкого натра сдобавлением 6—8% воды (от веса всей соли). Смесь имеет температуру плавления около 145° С и, благодаря тому что в ней находится вода, обладает очень высокой закаливающей способностью.

При ступенчатой закалке стали с переохлаждением аустенита в расплавленной едкой щелочи с последующим окончательным охлаждением на воздухе детали приобретают чистую светлую поверхность серебристо-белого цвета; в этом случае отпадает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Закалка с самоотпуском широко применяется в инструментальном производстве. Сущность ее состоит в том, что детали не выдерживают в охлаждающей среде до полного охлаждения, а в определенный момент извлекают из нее, чтобы сохранить в сердцевине изделия некоторое количество тепла, за счет которого производится последующий отпуск. После достижения требуемой температуры отпуска за счет внутреннего тепла деталь окончательно охлаждают в закалочной жидкости.

Проконтролировать отпуск можно по цветам побежалости (см. рис. 2), появляющимся на зачищенной поверхности стали при 220—330° С.

Рис. 2. Цвета побежалости при отпуске

Закалку ссамоотпуском применяют для зубил, кувалд, слесарных молотков, кернеров и другого инструмента, требующего высокой твердости на поверхности и сохранения вязкой сердцевины.

Способы охлаждения при закалке.

Быстрое охлаждение стальных деталей при закалке является причиной возникновения в них больших внутренних напряжений. Эти напряжения иногда приводят к короблению деталей, а в наиболее тяжелых случаях — к трещинам. Особенно большие и опасные внутренние напряжения возникают при охлаждении в воде. Поэтому там, где можно, следует охлаждать детали в масле. Однако в большинстве случаев для деталей из углеродистой стали это невозможно, так как скорость охлаждения в масле значительно меньше критической скорости, необходимой для превращения аустенита в мартенсит. Следовательно, многие детали из углеродистых сталей рекомендуется закаливать с охлаждением в воде, но при этом уменьшать неизбежно возникающие внутренние напряжения. Для этого пользуются некоторыми из описанных способов закалки, в частности, закалкой в двух средах, закалкой с самоотпуском и т. д.

Внутренние напряжения зависят также от способа погружения деталей в закалочную среду. Необходимо придерживаться следующих основных правил:

детали, имеющие толстую и тонкую части, погружать в закалочную среду сначала толстой частью;

детали, имеющие длинную вытянутую форму (метчики, сверла развертки), погружать в строго вертикальном положении, иначе они покоробятся (рис. 3).

Рис. 3. Правильное погружение деталей и инструментов в закаливающую среду

Иногда по условиям работы должна быть закалена не вся деталь, а лишь часть ее. В этом случае применяют местную закалку: деталь нагревают не полностью, а в закалочную среду погружают целиком. В этом случае закаливается только нагретая часть детали.

Местный нагрев мелких деталей производят в соляной ванне, погружая в нее только ту часть детали, которую требуется закалить; так закаливают, например, центры токарных станков. Можно поступать и так: нагреть деталь полностью, а охладить в закалочной среде только ту часть, которая должна быть закалена.

Дефекты, возникающие при закалке стали.

Недостаточная твердость закаленной детали — следствие низкой температуры нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения.

Исправление дефекта: нормализация или отжиг с последующей закалкой; применение более энергичной закалочной среды.

Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали.

И справление дефекта: отжиг (нормализация) и последущая закалка с необходимой температуры.

Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. Такая сталь хрупка и исправить ее невозможно.

Окисление и обезуглероживание стали характеризуются образованием окалины (окислов) на поверхности деталей и выгоранием углерода в поверхностных слоях. Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, окисленный и обезуглероженный слой нужно удалить шлифованием. Чтобы предупредить этот вид брака, детали рекомендуется нагревать в печах с защитной атмосферой.

Коробление и трещины — следствия внутренних напряжений. Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных превращений (переход аустенита в мартенсит сопровождается увеличением объема до 3%). Разновременность превращения по объему закаливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних напряжений, которые служат причиной трещин и коробления деталей в процессе закалки.

Образование трещин обычно наблюдается при температурах ниже 75—100° С, когда мартенситное превращение охватывает значительную часть объема стали. Чтобы предупредить образование трещин, при конструировании деталей необходимо избегать резких выступов, заостренных углов, резких переходов от тонких сечений к толстым; следует также медленно охлаждать сталь в зоне образования мартенсита (закалка в масле, в двух средах, ступенчатая закалка). Трещины являются неисправимым браком, коробление же можно устранить последующей рихтовкой или правкой.

Источник:Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

markmet.ru

Термообработка металлопроката - виды обработки. Краткая характеристика

Справочная информация

Термообработка металлов - это тепловое воздействие на металлКокс. Пористое, серое, неплавящееся вещество, изготовленное путем сухой дистилляции битумного угля, нефти или каменноугольной смолы таким образом, что при сгорании выделяется большое количество теплоты. Используется как топливо в плавильном производстве. с целью направленного изменения его структуры и свойств.

Виды, типы термообработки:

Отжиг.Отжигом называют термообработку, направленную на получение в металлах равновесной структуры. Любой отжиг включает в себя нагрев до определенной температуры, выдержку при этой температуре и последующее медленное охлаждение. Цель отжига - уменьшить внутренние напряжения в металле, уменьшить прочностные свойства и увеличить пластичность. Отжиг делят на отжиг 1 рода и 2 рода.

Рекристаллизационный отжиг. Холодная пластическая деформация вызывает изменение структуры металла и его свойств. Сдвиговая деформация вызывает увеличение плотности дефектов кристаллической решетки, таких как вакансии, дислокации. Образование ячеистой структуры происходит с изменением формы зерен, они плющиваются, вытягиваются в направлении главной деформации. Все эти процессы ведут к тому, что прочность металла постепенно увеличивается, пластичность падает, т.е. возникает наклеп или нагартовка. Дальнейшая деформация такого металла невозможна, т.к. происходит его разрушение. Для снятия эффекта упрочнения применяют рекристаллизационный отжиг, т.е. нагрев металла до температур выше начала кристаллизации, выдержку с оследующим медленным охлаждением. Температура нагрева зависит от состава сплава. Для чистых металлов температура начала рекристаллизации tp=0,4Тпл, ºК, для обычных сплавов порядка 0,6Тпл, для сложных термопрочных сплавов 0,8Тпл. Продолжительность такого отжига зависит от размеров детали и в среднем составляет от 0,5 до 2 часов. В процессе рекристаллизационного отжига происходит образование зародышей новых зерен и последующий рост этих зародышей. Постепенно старые деформированные зерна исчезают. Количество дефектов в кристаллической решетке уменьшается, наклеп устраняется, и металл возвращается в исходное состояние. Отжиг для снятия внутренних напряжений. Внутренние напряжения в металле могут возникать в результате различных видов обработки. Это могут быть термические напряжения, образовавшиеся в результате неравномерного нагрева, различной скорости охлаждения отдельных частей детали после горячей деформации, литья, сварки, шлифовки и резания. Могут быть структурными, т.е. появившиеся в результате структурных превращений, происходящих внутри детали в различных местах с различной скоростью. Внутренние напряжения в металле могут достигать большой величины и, складываясь с рабочими, т.е. возникающими при работе, могут неожиданно превышать предел прочности и приводить к разрушению. Устранение внутренних напряжений производится с помощью специальных видов отжига. Этот отжиг проводится при температурах ниже температуры рекристаллизации: tотж=0,2-0,3Тпл º К. Повышенная температура облегчает скольжение дислокаций и, под действием внутренних напряжений, происходит их перераспределение, т.е. из мест с повышенным уровнем внутренних напряжений дислокации перемещаются в области с пониженным уровнем. Происходит как бы разрядка внутренних напряжений. При нормальной температуре этот процесс будет длиться в течение нескольких лет. Увеличение температуры резко увеличивает скорость разрядки, и продолжительность такого отжига составляет несколько часов. Закалка Закалка - это термообработка, направленная на получение в сплаве максимально неравновесной структуры и соответственно аномального уровня свойств. Любая закалка включает в себя нагрев до заданной температуры, выдержку и последующее быстрое резкое охлаждение. В зависимости от вида фазовых превращений, происходящих в сплаве при закалке, различают закалку с полиморфным превращением и закалку без полиморфного превращения. Закалка с полиморфным превращением. Этот вид закалки применяется для сплавов, в которых один из компонентов имеет полиморфные превращения.

Закалка без полиморфного превращения.Применяется для сплавов, не испытывающих полиморфных превращений, но имеющих ограниченную растворимость одного компонента в другом.

Отпуск.Отпуск - термообработка, направленная на уменьшение внутренних напряжений в сплавах после закалки с полиморфным превращением. Образование вторичных фаз после закалки с полиморфным превращением всегда опровождается резким увеличением внутренних. Соответственно максимально увеличиваются прочность и твердость, до минимума падает пластичность. Чтобы получить необходимое соотношение прочности и пластичности, такой сплав после закалки подвергают дополнительной термообработке: отпуску. Нагрев вызывает уменьшение концентрации легирующих элементов в твердом растворе и выделение вторичных фаз.

Химико-термическая обработка (ХТО).Это одновременное воздействие на металл химической среды, тепла с целью направленного изменения состава и свойств поверхности детали. Различные виды ХТО направлены либо на повышение коррозионной стойкости, либо прочности и твердости, износостойких, антифрикционных свойств. Изменяя состав химической среды, можно в одних и тех же деталях получать различные свойства.

Термомеханическая обработка.Это сочетание пластической деформации, упрочняющей термообработки, причем образующийся в результате деформации наклеп сохраняется и влияет на фазовые превращения, происходящие при термообработке.Такое комплексное воздействие на металл позволяет получить уровень свойств в металле более высокий, чем можно получить после деформации или после термообработки в отдельности.

http://ооостальмаш.рф

yaruse.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)