|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Испытание бетона на прочность разрушающими и неразрушающими методами. Протокол испытания бетона на прочность

Протокол испытания бетона на прочность: образец

Проверить качество бетонной смеси можно с помощью серии специальных испытаний, позволяющих определить ее соответствие необходимым нормам. Самым частым испытанием становится определение прочности бетона на сжатие. Дополнительно проверяются иные бетонные характеристики. Все результаты фиксируются в протоколе испытания бетона.

Для чего проводят проверку бетона?

Проходят проверку бетонного раствора специальные образцы. Таким образом во время постройки здания, конструкции контролируется качество бетона. Испытывают бетон заводского и собственного производства.

Основная задача испытаний — определить прочностные границы на сжатие, марку бетона по факту.

Сооружения, бетон которых проходит проверку на прочность:

- фундамент;

- колоны, столбы;

- перекрытий;

- стен;

- балок;

- сборных сооружений из бетона, железобетона.

Как изготовить образцы?

Образцы представляют собой куб, цилиндр, призму. Их форма зависит от вида испытания. Проверяя прочность на сжатие, применяют кубы. Они бывают таких размеров:

- 7*7*7 см;

- 10*10*10 см;

- 15*15*15 см;

- 20*20*20 см.

Неудовлетворительные разрушения образцов-цилиндров.

Неудовлетворительные разрушения образцов-цилиндров.Призмы (4*4*16 см) используют, определяя границу прочности растяжения в изгибе. Цилиндры имеют диаметр 4,4 – 15 см, высоту — 8 – 20 см. Данные размеры установлены ГОСТом 10180 – 90 и образцы должны ему соответствовать. Несоответствие стандартам приводит к дополнительной обработке, подгоняющей их под нормы. Подготовка образцов включает такие процессы: отбор части раствора, укладка, уплотнение.

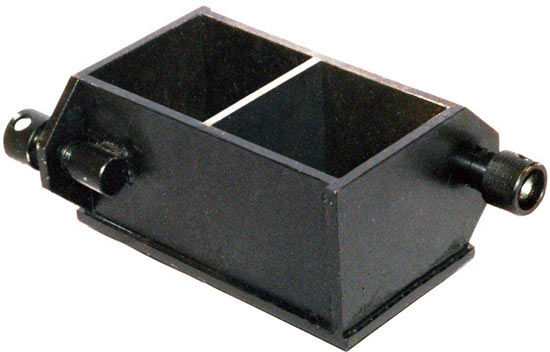

Формы для выливания бетонных кубов делают из водонепроницаемого материала, не пропускающего бетонное тесто. Часто применяют как материал для форм — сталь. Набирают смесь для применения в испытаниях с центральной части раствора. Количество раствора должно превышать объем образцов дважды. После отбора его дополнительно перемешивают перед формировкой экземпляров для проверки. Оптимальное время для формирования — 15 минут после отбора и подготовки смеси. Форму изнутри покрывают смазывающим веществом, которое не будет оставлять пятна на образцах.

Укладка смеси, уплотнение:

- Образцы бетонного раствора жесткостью меньше шестидесяти, удобоукладываемостью (П — подвижность) с подвижной осадкой конуса (ОК) делают, заполняя смесью форму с верхом, крепят на специальном вибростоле. Уплотнение происходит методом вибрации до появления цементного молочка. Вместо вибрации можно применять метод штыкования для уплотнения подвижного бетонного раствора с ОК больше 12. Рассчитывать количество штыков нужно так: на каждый 1 см2 — один штык.

- Раствор жесткостью больше шестидесяти укладывается в форму с насадкой, заполняют до половины, накрывают грузом с давлением 4Х10-4МПа , крепят на вибростоле. Вибрацию продолжают до тех пор, пока пригруз оседает и не появится бетонное молочко в щелях. После снятия груза, срезается все лишнее, разглаживается кельмой.

Формы высотой больше двадцати сантиметров заполняются двумя слоями, каждый из которых уплотняется методом штыкования. Поверхность каждой формы заглаживают кельмой, ножом, взвешивают, пронумеровывают, заносят данные в акт испытаний.

Формы накрывают влажной материей и хранят в комнате с температурой 20 — 22°С. После суток такого хранения образцы вынимаются из форм, проходят маркировку. Перед испытаниями заготовки твердеют в помещении с температурой 20 — 22°С и практически стопроцентной влажностью.

Вернуться к оглавлениюЧто входит в протокол испытания?

Пример протокола испытания бетона на прочность.

Пример протокола испытания бетона на прочность.Информация про результаты контрольных испытаний вносится в такие графы протокола:

- Серийный номер. Документы на бетон содержат всю необходимую информацию про партию. Испытывать нужно одну серию для чистоты проверки, малого расхождения в результатах.

- Число заливки образцов и время начала испытания. Промежуток между этими двумя цифрами должен быть больше двадцати восьми дней.

- Вид конструкции включает ее название, краткое описание.

- Параметры образцов. Когда проводится испытание большое внимание уделяется их размеру и форме.

- Разрушающая нагрузка.

- Место изготовления — лаборатория. Фиксируется с помощью цифро-буквенного обозначения.

- Результаты, обозначающие среднюю прочность бетона, измеряемую в паскалях.

- Присвоение класса и марки на основании данных, полученных благодаря проведенным испытаниям.

Вывод

Лаборатория, которая проводит проверку бетонного раствора, создает акт испытаний. В нем должны совпадать результаты с присвоенной маркой. Если реальная прочность раствора меньше, чем проектная — можно говорить о нечестности производителя. Вывод испытаний выглядит так: «Прочность образцов-кубов бетонной смеси опорной балки с осью Л — Н /1 — 5 И — Н / 1 — 3 представляет собой 40,3 МПа. Это отвечает прогнозируемой прочности на 96% «.

Выполнение работ проходит в строго соблюдаемом порядке, установленном стандартами: ГОСТ 12730. 1 – 78, ГОСТ 10180 – 90, ГОСТ 6133 – 99. В протокол может входить дополнительная информация, соответственно отдельным случаям.

kladembeton.ru

Испытание бетона на прочность класса В20 по ГОСТу: методы

Испытание прочности бетона является обязательным мероприятием при осуществлении капитального строительства. Выполняется оно для максимально точного и объективного установления механических характеристик материала, что позволяет прогнозировать его поведение при воздействии различных нагрузок.

Важность подобных испытаний и правильной интерпретации их результатов сложно переоценить. Вот почему специалисты рекомендуют выполнять такие проверки в любом случае, вне зависимости от назначения конструкции и масштаба строительства.

Узнать, какую нагрузку выдержит конструкция, можно несколькими способами

Факторы, влияющие на прочность

Прежде чем анализировать, какие испытания бетона на прочность по ГОСТу нужно проводить, стоит разобраться с показателями, которые определяют механические характеристики материала.

Варианты структуры

Прочность бетона – это его способность воспринимать нагрузки и усилия (растяжение, сжатие, изгиб, сдвиг) и оказывать им сопротивления за счет внутреннего напряжения.

При этом материал не должен разрушаться в том или ином виде (расколы, трещины, расслоение).

- Эта характеристика в первую очередь обеспечивается составом материала. Ключевую роль в формировании прочности играет марка цемента – чем она выше, тем большую нагрузку может выдержать конструкция.

Обратите внимание! Цена низкомарочных составов будет существенно меньше, чем высокомарочных, потому часто возникает желание сэкономить. Иногда сокращение расходов действительно является уместным как с финансовой, так и с инженерной точки зрения, но чаще всего это только снижает эксплуатационные качества и сокращает срок службы конструкции.

- Кроме собственно цемента, песка и наполнителя важную роль играют модификаторы. Эти вещества вносятся в раствор в относительно небольших объемах, но существенно изменяют его свойства, увеличивая текучесть, прочность, ускоряя застывание и т.д.

- Для более эффективного и равномерного распределения нагрузок в бетоне проводится его армирование – закладка металлической проволоки и прутьев в толщу материала. Эта методика укрепления позволяет справиться с низкой эластичностью.

Тип и конфигурация арматуры также влияют на прочность конструкции в целом

- Наконец, важными являются также условия заливки и застывания цементного раствора. Все дело в том, что для набора прочности необходимо уплотнение материала для удаления воздуха и гидратация цемента – реакция его гранул с водой. Скорость этого процесса зависит от температуры, и потому в зиме время бетон нужно либо обеспечить качественной теплоизоляцией, либо дополнительно прогревать.

- Другой аспект процесса набора прочности – испарение жидкости. Если раствор высохнет быстрее, чем весь цемент прореагирует с водой, то плотность бетонного монолита будет неоднородной. Чтобы избежать этого, специалисты искусственно замедляют высыхание поверхностных слоев материала, укрывая их полиэтиленом или мешковиной и дополнительно смачивая.

Чтобы жидкость не испарялась слишком быстро, раствор накрываем пленкой

В результате мы видим, что прочность — это интегральный показатель, который обеспечивается взаимодействием многих факторов. С помощью расчетов можно только приблизительно определить, насколько устойчив будет залитый бетон, потому в сложных ситуациях используются методики инструментального контроля.

Методики контроля

Обзор методов

На сегодняшний день прочность определяется по нескольким методам.

Среди них:

- Исследование стандартных образцов. Для этого из раствора с известными пропорциями изготавливаются кубические или цилиндрические фрагменты, которые просушиваются в формах в течение 28 суток. Затем образцы испытываются в специальном прессе, после чего делается вывод об их прочностных характеристиках.

Бетонный цилиндр, разрушенный под прессом

- Исследование кернов. Из застывшего бетона вырубается (в последнее время все чаще применяется бурение с использованием алмазных коронок) монолит, который затем подвергается лабораторным тестам. Как и в предыдущем случае, наиболее распространенным является разрушающее испытание под прессом.

Обратите внимание! Недостатком данной группы методов является сложность извлечения образца и высокая стоимость процедуры. Кроме того, при неправильном выборе точки для отбора проб существует риск снижения несущих характеристик конструкции в целом.

- Неразрушающий контроль. Эта группа методов отличается от двух предыдущих тем, что измеряется не прочность бетона сама по себе, а другие показатели, которые напрямую связаны с механической устойчивостью. Методики неразрушающего контроля являются менее трудоемкими, но и точность у них будет несколько ниже. Впрочем, для решения большинства инженерных задач ее вполне хватает.

Все эти методы могут применяться как в массовом, так и в частном строительстве. Порядок проведения контрольных мероприятий регулируется ГОСТ Р — 53231-2008 «Контроль и оценка прочности бетонов» и рядом других нормативов.

Методы неразрушающего измерения позволяют работать с уже возведенными сооружениями

Изготовление и обработка образцов

Наиболее распространенным методом является испытание кубиков бетона на прочность.

Для этого выполняют такую подготовительную работу:

Отлитые образцы

- Из партии раствора отбирают несколько проб бетона, объем которых будет достаточен для изготовления серии образцов нужного размера.

Обратите внимание! При отборе материала его не следует дополнительно перемешивать, удалять или вносить наполнитель и т.д.

- Путем заливки в стандартизированные формы изготавливаются образцы, конфигурация и габариты которых соответствуют типу исследования. Как правило, заполнение форм осуществляется не позднее, чем через 20-30 минут после отбора.

Нормативные документы допускают применение таких контрольных проб:

| Вид исследования | Форма образца | Линейные размеры, мм |

| Контроль прочности на сжатие или растяжение | Кубическая | От 100х100 до 300х300 |

| Цилиндрическая | Диаметр от 100 до 300, высота не меньше величины диаметра | |

| Контроль осевого растяжения | Призматическая | От 100х100х400 до 300х300х1200 |

| Цилиндрическая | Диаметр от 100 до 300, высота не меньше двух величин диаметра | |

| Контроль прочности растяжения при изгибе | Призматическая | От 100х100х400 до 300х300х1200 |

- Также допускается выпиливание монолитов из застывшего бетона или выбуривание их с использованием алмазных коронок.

- Извлечение осуществляется без предварительного увлажнения материала, по схемам, утвержденным ГОСТом (приводятся в качестве иллюстраций в статье).

Схемы вырубки монолитов

- Инструкция допускает к испытанию образцы, не имеющие видимых дефектов – сколов, трещин, раковин диаметром более 10 мм и т.д.

Обратите внимание! Наличие наплывов раствора на образцах, полученных путем отливки в форму, допускается, однако перед проведением контроля они должны быть удалены с помощью абразива.

Разрушающий контроль

Лаборатория испытания бетона на прочность разные формы контроля выполняет по разным технологическим схемам.

Контроль прочности на сжатие проводится так:

- Образец (куб или цилиндр) устанавливаем на нижнюю плиту пресса.

- Верхняя плита постепенно опускается, создавая нагрузку на бетон. Скорость нагружения принимают равной около 0,5 -0,6МПа/с.

- Образец нагружается до тех пор, пока не разрушится. При этом схема раскола должна соответствовать указанной в нормативных документах. В противном случае результат не учитывается, о чем делается соответствующая запись в журнале (также информация может заноситься и в протокол испытания или иной документ).

Обратите внимание! Прочность на растяжение при раскалывании испытывают по аналогичной схеме, с той лишь разницей, что давление осуществляется с использованием специальной заостренной насадки.

Протокол испытаний бетона на прочность класса В20: образец оформления

Контроль растяжения на изгибе выполняется иначе:

- Вытянутую призму укладываем в горизонтальном положении в испытательную машину.

- На центральную часть призмы оказываем давление со скоростью нарастания нагрузки около 0,5 МПа/с.

- Для учета образца в ходе контроля необходимо, чтобы линия разрушения прошла в средней части пробы, причем разлом был наклонен не более чем на 150 от вертикальной оси.

Воздействие на призму при изгибающей нагрузке

На основании полученных данных высчитывается прочность бетона. Достаточная точность определения согласно ГОСТу составляет 0,1МПа.

В принципе, при наличии доступа к прессу с прибором для контроля нагрузки оценить прочность образца можно и своими руками.

К примеру, устойчивость на сжатие вычисляется по следующей формуле:

R = (F/A) * K, где

- R – искомая величина прочности.

- F – разрушающее усилие в Ньютонах.

- A – площадь образца, мм2.

- K – коэффициент поправки для учета влажности пористых и ячеистых материалов.

Неразрушающий контроль

Основные методы

Перечисленные выше методики являются достаточно точными, однако для них характерен ряд недостатков. И главное – они не позволяют проверить прочность материала в целой конструкции, что иногда бывает необходимо. Для этой цели обычно применяется так называемый неразрушающий контроль.

Использование склерометра

Как мы отмечали выше, при этом замеряется не сама прочность материала, а косвенные показатели.

К ним относят:

- Измерение параметров отскока твердых предметов от поверхности бетона. Данная методика достаточно распространена и используется в различных модификациях склерометров (пример на изображении выше).

- Измерение параметров деформации бетона в месте удара (чаще всего удар наносится стальным шариком фиксированного диаметра и массы). Для реализации подобной методики применяется так называемый «молоток Кашкарова».

Молоток Кашкарова

- Учет энергии импульса при воздействии бойка специального прибора на поверхность бетона.

- Замер скорости распространения ультразвука в толще материала. Эта методика является оптимальной для выявления скрытых дефектов во внутренних слоях бетона.

Принимая во внимание косвенный характер данных методов, специалисты рекомендуют использовать их в комплексе, согласуя результаты для получения единой картины.

Метод отрыва

Отдельную группу методик составляют так называемые прямые способы неразрушающего контроля. К ним относятся проверки на отрыв и на скол. Они показывают удовлетворительные результаты, потому на их описании стоит остановиться отдельно.

Отрывной контроль проводится так:

- На поверхность наклеивается стальной диск, соединенный с механизмом, обеспечивающим дозированное отрывающее усилие.

- Для приклеивания согласно требованиям ГОСТ используются составы ЭД16 или ЭД20.

- После полимеризации состава к диску прикладывается усилие до тех пор, пока фрагмент бетона не будет оторван. Параметры воздействия замеряются, на основании чего делается вывод о механических характеристиках раствора.

Контроль методом отрыва

Обратите внимание! В РФ данная методика применяется редко, поскольку климатические условия на большей части территории страны не обеспечивают полноценную полимеризацию клея. В то же время ее эффективность достаточна для того, чтобы использовать отрывной контроль в качестве ориентировочного или вспомогательного.

Метод скалывания ребра

Одной из модификаций отрывного контроля является методика скалывания ребра:

- На внешний угол конструкции устанавливается специальный инструмент, рабочая часть которого напоминает струбцину. Подвижные элементы зажимаются винтом до тех пор, пока инструмент не будет надежно зафиксирован.

- Затем через захват подается усилие, которое приводит к скалыванию ребра в месте контакта со струбциной частью. По величине усилия делается вывод о прочности бетона.

- Недостаток подобной методики очевиден: контролировать характеристики можно далеко не везде. Именно поэтому несколько лет назад на рынок была выпущена модификация такого устройства, которая может использоваться на ровных участках. При этом для фиксации инструмента применяется дюбель.

Фото струбцины для скалывания бетонного ребра

Обратите внимание! Для работы подобного устройства необходима достаточно мощная ударная дрель или перфоратор, что существенно усложняет процесс контроля.

Вывод

Описанные выше методы испытания бетона на прочность при условии правильной реализации демонстрируют достаточную эффективность. Их использование (как мы уже отмечали, для наилучших результатов оно должно быть комплексным) позволяет оценить свойства конструкции, спрогнозировать ее реакцию на различные нагрузки и при необходимости – спланировать мероприятия по устранению недостатков.

Конечно, на практике с этим могут справиться только профессионалы, однако и новичок, внимательно изучивший видео в этой статье, сможет выполнить хотя бы приблизительную оценку.

masterabetona.ru

Протокол испытания бетона на прочность образец - Образцы актов и анкет - Каталог образцов

Испытание и обследование бетона

Запросить коммерческое предложение

В лаборатории ЦПИ СА проводятся следующие испытания и анализ бетона .

Экспертиза бетона различными методиками направлена на определение качества бетона методами лабораторного определения характеристик в соответствии с требованиями: ГОСТ 12730-78, ГОСТ 10060-95, ГОСТ 10180-90, ГОСТ 22690-88, ГОСТ 18105-2010.

Испытание бетона – это определение предела прочности бетона на сжатие, предела растяжения на изгиб при разрушающих статических испытаниях образцов в лабораторных условиях в соответствии с требованиями ГОСТ10180-90, ГОСТ 18105-2012, ГОСТ 28570-90.В зависимости от вида прочности определяются классы бетона по прочности:

Строительная испытательная лаборатория «ЦПИ» СА» аттестована в ТУО «ЦЛАТИ».

В лаборатории проводятся испытания тяжелого, легкого бетона, бетонной смеси, кирпича, камня, раствора кладки др. Лаборатория оснащена всем необходимым современным оборудованием. В штат лаборатории входят высококвалифицированные аттестованные специалисты

Оборудование лаборатории «ЦПИ «СА» аттестовано или поверено аттестованными метрологическими службами в соответствии с требованиями ГОСТов.

Образцы бетона испытывают в воздушно-влажностном или насыщенном водой состоянии.

Цель проведения испытаний бетона

Испытания бетонной смеси проводится в образцах-кубах при строительстве зданий и сооружений с целью контроля качества бетонной смеси, поставляемой бетонными заводами или изготавливаемой на объекте

Испытания образцов-цилиндров бетона проводится для определения предела прочности на сжатие и фактического класса (марки) бетона в готовых конструкциях:

Испытание бетона в лаборатории разрушающим методом

Изготовление образцов

Образцы – кубы размером 70х70х70мм,100х100х100мм, 150х150х150мм, 200х200х200мм (для определения предела прочности на сжатие).

Образцы – призмы размером 40х40х160мм (для определения предела прочности растяжения при изгибе)

Образцы бетона испытываются сериями в соответствии с требованиями ГОСТ 10180-90:

Если представленные образцы не отвечают требованиям ГОСТ, то в условиях лаборатории образцы, перед испытаниями, подлежат обработке, т.е. приведению их размеров в соответствие с требованиями ГОСТов.

2. Из готовой конструкции

Образцы – цилиндры диаметром от 44 до 150мм, высотой от 80 до 200мм.

Протокол испытаний бетона

Довольно распространённой ситуацией является необходимость выполнить проверку бетона на соответствие заявленным параметрам. Для этого существуют различные серии испытаний, определяющие те, или иные, параметры. Чаще всего требуется определить прочность на сжатие, но существуют и другие важные характеристики. В процессе выполнения работ необходимо обеспечить их запись в едином документе. Его роль играет протокол испытаний бетона, который необходим при работе в данной сфере.

Перед тем, как начать практические исследования, рекомендуется выполнить некоторые предварительные мероприятия. Например, сюда относится создание необходимого количества опытных образцов. Наибольшей популярностью пользуются эталонные кубики. Стандартным размером считается 20 сантиметровая длина одной стороны. Несмотря на это, можно применять изделия с 10, 15 и 30 сантиметровой стороной куба. При этом, процедура расчета будет изменяться, но незначительно. Конкретный вариант определяется типом установки и экспертным мнением специалиста, ответственного за анализ. Помимо кубов, в ходу стандартизированные цилиндры. Их высота должна составлять 30, а диаметр 15 сантиметров.

Для ведения протокола испытаний необходимо иметь некоторую информацию, которая вносится в соответствующие графы:

Испытание бетона на прочность: анализ методик

Испытание прочности бетона является обязательным мероприятием при осуществлении капитального строительства. Выполняется оно для максимально точного и объективного установления механических характеристик материала, что позволяет прогнозировать его поведение при воздействии различных нагрузок.

Важность подобных испытаний и правильной интерпретации их результатов сложно переоценить. Вот почему специалисты рекомендуют выполнять такие проверки в любом случае, вне зависимости от назначения конструкции и масштаба строительства.

Факторы, влияющие на прочность

Прежде чем анализировать, какие испытания бетона на прочность по ГОСТу нужно проводить, стоит разобраться с показателями, которые определяют механические характеристики материала.

Варианты структуры

Прочность бетона – это его способность воспринимать нагрузки и усилия (растяжение, сжатие, изгиб, сдвиг) и оказывать им сопротивления за счет внутреннего напряжения.

При этом материал не должен разрушаться в том или ином виде (расколы, трещины, расслоение).

Обратите внимание! Цена низкомарочных составов будет существенно меньше, чем высокомарочных, потому часто возникает желание сэкономить. Иногда сокращение расходов действительно является уместным как с финансовой, так и с инженерной точки зрения, но чаще всего это только снижает эксплуатационные качества и сокращает срок службы конструкции.

Тип и конфигурация арматуры также влияют на прочность конструкции в целом

Чтобы жидкость не испарялась слишком быстро, раствор накрываем пленкой

В результате мы видим, что прочность - это интегральный показатель, который обеспечивается взаимодействием многих факторов. С помощью расчетов можно только приблизительно определить, насколько устойчив будет залитый бетон, потому в сложных ситуациях используются методики инструментального контроля.

Методики контроля

Обзор методов

На сегодняшний день прочность определяется по нескольким методам.

Среди них:

Бетонный цилиндр, разрушенный под прессом

Обратите внимание! Недостатком данной группы методов является сложность извлечения образца и высокая стоимость процедуры. Кроме того, при неправильном выборе точки для отбора проб существует риск снижения несущих характеристик конструкции в целом.

Все эти методы могут применяться как в массовом, так и в частном строительстве. Порядок проведения контрольных мероприятий регулируется ГОСТ Р - 53231-2008 «Контроль и оценка прочности бетонов» и рядом других нормативов.

Методы неразрушающего измерения позволяют работать с уже возведенными сооружениями

Изготовление и обработка образцов

Наиболее распространенным методом является испытание кубиков бетона на прочность.

Для этого выполняют такую подготовительную работу:

Отлитые образцы

Обратите внимание! При отборе материала его не следует дополнительно перемешивать, удалять или вносить наполнитель и т.д.

Протокол лабораторных испытаний бетона

Если рассматривать бетон. то этот материал является одним из наиболее популярных в наши дни и используется во всех областях строительства. Подобное распространение имеет под собой серьёзные основания, обеспечивающие преимущества использования для тех, или иных, ситуаций. В любом случае, материал подразделяется на огромное количество категорий. Самой используемой классификацией является определение прочности на сжатие. Она подразумевает, что на эталонный кубик будет оказываться определённое давление за счёт воздействия гидравлической установки. Показатель, при котором произойдёт разрушение, является искомым значением. Зачастую, бетон не смешивается на месте, а приобретается со специализированного завода. Допустим, Вы заказали некоторое количество марки М300 на объект и получили необходимый объём. Как убедиться в том, что предоставленные документы правдивы и не возникнет ситуация, когда на самом деле бы использован не данный тип смеси, а марка М250 или другой низкий вариант. Невозможно дать ответ на этот вопрос непосредственно на месте, что представляет собой сложность. Несмотря на подобный фактор, достаточно просто обеспечить проведение лабораторных испытаний. Для этого пробы материала собираются, пока он ещё в жидкой форме. Протокол лабораторных испытаний бетона подразумевает некоторые ключевые особенности, которые всегда соблюдаются. Прежде всего, необходимо позаботиться о подготовке необходимого количества образцов. Они представляют собой эталонные кубики с размером ребра 10 или 15 сантиметров. Конкретный вариант зависит от установки и должен определяться специалистом. Протокол лабораторных испытаний бетона обеспечивает сбор кубиков и протоколирование партии. Используется специальный тип конструкции, сколачиваемый заранее. Когда бетон помещается в подобную опалубку, то она должна около недели быть вместе с ним. Только потом допускается демонтаж.

Протокол лабораторных испытаний бетона имеет несколько данных, вносимых ещё на предварительном этапе:

Разрушающая нагрузка для каждого из образцов. Она подразумевает разрушение всех кубиков и записывание параметра, при достижении которого была потеряна целостность. Следует сказать, что во всех случаях колебания значения будут незначительными, что является одной из особенностей материала. Протокол лабораторных испытаний бетона учитывает всё это и подобная характеристика будет использована в дальнейшем.

Заключение о средней прочности бетона, подвергнутого испытаниям. Протокол лабораторных испытаний подразумевает, что единицей измерения является Паскаль. Таким образом, можно говорить, что данная характеристика считается одной из наиболее важных для вынесения конечного результата.

Проектная марка бетона. В данной графе должно быть указано значение, которое установлено документами на состав. Как правило, любая смесь, поступающая со специализированного предприятия, имеет бумаги, в которых указываются проектные характеристики.

Марка и класс бетона по прочности, выявленные в результате эксперимента. В качестве основы для подобного заключения используется информация из предыдущего пункта, подразумевающая предел прочности при сжатии.

Протокол лабораторных испытаний бетона подразумевает, что последние два пункта должны совпадать. Если этого не случилось и проектная прочность больше, чем реальный показатель, изготовителю состава можно предъявлять претензии. Вывод по результатам проведённых исследований выглядит следующим образом:

Сами работы должны выполняться не в произвольном порядке, а строго в соответствии с установленными требованиями. Они прописываются в специализированных государственных стандартах: ГОСТ 10180-90, ГОСТ 6133-99, и ГОСТ 12730.1-78. Протокол лабораторных испытаний бетона может включать в себя некоторую другую информацию, что зависит от конкретного случая.

ГОСТ 28570-90. Бетоны. Методы определения прочности по образцам, отобранным из конструкций.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы определения прочности по образцам,

отобранным из конструкций

Concretes. Methods of strength evaluation

on cores drilled from structures

ОКП 58 0000

Дата введения 1991-01-01

Информационные данные

1. РАЗРАБОТАН Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Государственным комитетом СССР по народному образованию

Министерством энергетики и электрификации СССР

Министерством транспортного строительства СССР

РАЗРАБОТЧИКИ

М.И.Бруссер, канд. техн. наук (руководитель темы) Л.А.Малинина, д-р техн. наук С.А.Подмазова, канд. техн. наук И.М.Дробященко, канд. техн. наук Г.В.Сизов, канд. техн. наук Н.Ф.Шестеркина, канд. техн. наук О.В.Белоусов, канд. техн. наук В.И.Шарстук, канд. техн. наук М.Ю.Лещинский, д-р техн. наук Ю.Г.Хаютин, д-р техн. наук В.А.Дорф, канд. техн. наук И.С.Кроль Э.Г.Соркин, канд. техн. наук Р.О.Красновский, канд. техн. наук А.М.Шейнин, канд. техн. наук С.П.Абрамова В.В.Тищенко И.Н.Нагорняк

2. ВНЕСЕН Научно-исследовательским проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ) Госстроя СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 24.05.90 N 50

4. ВЗАМЕН ГОСТ 10180-78 в части определения прочности по образцам, отобранным из конструкций

5. Стандарт соответствует СТ СЭВ 3978-83 в части испытаний образцов, отобранных из конструкций, и международным стандартам ИСО 1920-76, ИСО 4012-78, ИСО 4013-78, ИСО 4108-80, ДИС/ИСО 7034

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Источники: obsledovanie-zdaniya.ru, betonmagnat.ru, masterabetona.ru, dombeton.ru, www.avtobeton.ru

iskovoe.my1.ru

Акт испытаний бетона неразрушающим методом строитель

000 «СТРОЙКОНТРОЛЬ»

| 000 «Стройконтроль» Аттестат аккредитации № РОСС КЦ-9001.21СЛ82 680000 г. Восточный ул. Широкая 5 т.22-22-22, 33-33-33 От «25» апреля 2006 г. | Организация: ОАО «Строитель» Объект: Жилой дом |

РЕЗУЛЬТАТЫ ИСПЫТАНИЙ ПРОЧНОСТИ БЕТОНА НЕРАЗРУШАЮЩИМ МЕТОДОМ

Наименование изделия: блоки стен подвала Поставщик:

Дата поставки: 20.04.2006

Дата проведения испытаний: 20.04.2006

Определение прочности бетона проводилось неразрушающим ударно-импульсным методом в соответствии с требованиями ГОСТ 22690-88и ГОСТ 18105-86с использованием прибора для определения прочности бетона «ОНИКС-2.4» зав.№628.

Проектный класс бетона: В 7,5

| № п/п | Наименование конструкции | Единичное значение | Средняя фактическая прочность по точкам контроля, кгс/см2 | Средняя прочность, % |

| 68 | ||||

| 1 | ФБС-24-4-6 № 733 19.04.2006 г. | 50 72 50 | 58 | 59% |

| 51 | ||||

| 61 | ||||

| 2 | ФБС-24-4-6 № 733 19.04.2006 г. | 52 78 50 | 58 | 59% |

| 50 |

Заключение: Прочность бетона составляет 59% от проектной.

Директор

000 «Стройконтроль» С.С. Строителев

Инженер ИЛ Н.Н. Николаев

studfiles.net

Прочность бетона

Здравствуйте, уважаемый читатель блога прораба, в данной статье «Прочность бетона» поговорим о требованиях на строительной площадке к испытаниям бетона на прочность, выясним, следует ли проводить испытания через 7 суток. Я работал в разных строительных фирмах и в основном возили бетонные кубики в лабораторию через 28 суток, после приемки бетонной смеси на объекте.

Здравствуйте, уважаемый читатель блога прораба, в данной статье «Прочность бетона» поговорим о требованиях на строительной площадке к испытаниям бетона на прочность, выясним, следует ли проводить испытания через 7 суток. Я работал в разных строительных фирмах и в основном возили бетонные кубики в лабораторию через 28 суток, после приемки бетонной смеси на объекте. Недавно устроился на новую работу инженером ПТО, на сегодняшний день производим работы по устройству фундаментов под металлические опоры для трубопровода. Для оформления строительной документации приходиться вникать во все эти тонкости.

Сначала я пошел простым путем спросил у технадзора заказчика, надо ли испытывать бетон на прочность через 7 суток и прикладывать его к актам. Он привел пример строительной фирмы, которая у них на заводе работала и они испытывали бетон через 7 и 28 суток, согласно какому то госту. В данной статье мы рассмотрим все госты, связанные с испытанием бетона и попробуем найти, где говориться про 7 суток.

Теоретически бетон набирает проектную прочность через 7 суток 70%, а через 28 суток 100%. Эти данные взяты из различных рекомендации по уходу за бетоном при условии, что он находиться в нормальных условиях (20+/-20С и влажность 95%). В реальности, бетон редко набирает заданную прочность, по ряду причин из-за погодных условия или неправильном уходе за уложенным бетоном.

Думаю ни для кого не секрет, что прочность бетона для железобетонных конструкций в зданиях рассчитывают проектировщики. Из данных проекта, заказывают бетон (для заливки его в фундаменты, стены, колоны, плиты перекрытия и т.д.) у завода определенной марки, с заданной морозостойкостью, водонепроницаемостью, подвижностью и т.д.

На строительной площадке прорабу или ответственному лицу завод должен передать паспорт качества бетонной смеси, в котором указывается марка бетона, подвижность, добавки и объем. Обычно с каждым миксером передают документ на бетонную смесь, эти данные вносят в журнал бетонных работ.

Но как узнать, что бетонный завод привез на строительную площадку именно ту смесь, которую мы заказывали? Для этого и проводятся испытания бетона, после расчетного времени набора прочности, обычно это 28 суток. В первую очередь эти испытания нужны строителям, если прочность не будет соответствовать заказанному бетону, то расходы по демонтажу можно будет предъявить бетонному заводу.

Бетон испытывается несколькими методами согласно ГОСТ Р 53231-2008 «БЕТОНЫ. Правила контроля и оценки прочности»:

3.14 разрушающие методы определения прочности бетона: Определение прочности бетона по контрольным образцам, изготовленным из бетонной смеси по ГОСТ 10180 или отобранным из конструкций по ГОСТ 28570.

3.15 прямые неразрушающие методы определения прочности бетона, не требующие обязательной градуировки: Определение прочности бетона по «отрыву со скалыванием» и «скалыванию ребра» по ГОСТ 22690.

3.16 косвенные неразрушающие методы определения прочности бетона: Методы определения прочности бетона по предварительно установленным градуировочным зависимостям между прочностью бетона, определенной одним из разрушающих или прямых неразрушающих методов, и косвенными характеристиками прочности, определяемыми по ГОСТ 22690 и ГОСТ 17624.

В данной статье будем разбираться с разрушающим методом, с помощью контрольных образцов, изготовлением бетонных кубиков. Сейчас зима и неразрушающий метод не получиться применить согласно ГОСТ 22690-88 «БЕТОНЫ. Определение прочности механическими методами неразрушающего контроля»:

1.3. Механические методы неразрушающего контроля применяют для определения прочности бетона всех видов нормируемой прочности, контролируемых по ГОСТ 18105-86, а также для определения прочности бетона при обследовании и отбраковки конструкций.

Метод испытания следует выбирать с учетом предельных значений прочности, рекомендуемых руководствами к конкретным приборам неразрушающего контроля, в соответствии с требованиями разд. 3 настоящего стандарта.

(Измененная редакция, Поправка 2009)

1.4. Испытания проводят при положительной температуре бетона. Допускается при обследовании конструкций определять прочность при отрицательной температуре, но не ниже минус 10 °C при условии, что к моменту замораживания конструкция находилась не менее одной недели при положительной температуре и относительной влажности воздуха не более 75%.

Интересно, сколько времени на вашей стройке зимой обогревают уложенный бетон? Сутки, двое, трое или неделю. Работая в разных строительных организациях, везде мы грели бетон, в основном, не больше двух суток. Так что согласно ГОСТ 22690-88 неразрушающим методом испытывать бетон на прочность зимой нельзя.

В лаборатории испытывают бетон на прочность, давя в прессе бетонные кубики размерами 10 на 10 см. Для изготовления бетонных кубиков на стройке используют специальные металлические формы.

У меня было такое, что на строительной площадке не было железной формы и мы делали ее из опалубочной фанеры. Минус такой самопальной формы, получаются не идеально ровные кубики и лаборатория их не принимала.

Если вы будете использовать для формы обычную фанеру, то необходимо внутри положить полиэтиленовую пленку, чтоб бетон не соприкасался с фанерой и не терял влажность. Перед укладкой бетонной смеси в железную форму необходимо смазать внутри нее машинным маслом, чтоб кубики потом можно было легко вытащить из формы и она оставалась чистой.

Если вы будете использовать для формы обычную фанеру, то необходимо внутри положить полиэтиленовую пленку, чтоб бетон не соприкасался с фанерой и не терял влажность. Перед укладкой бетонной смеси в железную форму необходимо смазать внутри нее машинным маслом, чтоб кубики потом можно было легко вытащить из формы и она оставалась чистой.

Как брать образцы бетона для лаборатории можно узнать из ГОСТа 10181-2000 «СМЕСИ БЕТОННЫЕ. Методы испытаний».

3 Правила отбора проб и проведения испытаний

3.1 Пробы бетонной смеси для испытания при производственном контроле следует отбирать:

- при производстве сборных и монолитных изделий и конструкций — на месте укладки бетонной смеси;

- при отпуске товарной бетонной смеси — на месте ее приготовления при погрузке в транспортную емкость.

3.2 Пробу бетонной смеси для испытаний отбирают непосредственно перед началом бетонирования из средней части замеса или порции смеси. При непрерывной подаче бетонной смеси (ленточными транспортерами, бетононасосами) пробы отбирают в три приема в случайные моменты времени в течение не более 10 мин.

3.3 Объём отобранной пробы должен обеспечивать не менее двух определений всех контролируемых показателей качества бетонной смеси.

3.4 Отобранная проба перед проведением испытаний должна быть дополнительно перемешена.

Бетонные смеси, содержащие воздухововлекающие, газообразующие и пенообразующие добавки, а также предварительно разогретые смеси, перед испытанием не перемешивают.

3.5 Испытание бетонной смеси и изготовление контрольных образцов бетона должно быть начато не позднее чем через 10 мин после отбора пробы.

3.6 Температура бетонной смеси от момента отбора пробы до момента окончания испытания не должна изменяться более чем на 5 °С.

3.7 Условия хранения пробы бетонной смеси после ее отбора до момента испытания должны исключить потерю влаги или увлажнение.

3.8 Поверку средств измерений и аттестацию испытательного оборудования следует осуществлять в соответствии с ГОСТ 8.001, ГОСТ 8.326, ГОСТ 8.383.

3.9 Результаты определения показателей качества бетонной смеси должны быть занесены в журнал, в котором указывают:

- наименование организации — изготовителя смеси;

- наименование бетонной смеси по ГОСТ 7473;

- наименование определяемого показателя качества;

- дату и время испытания;

- место отбора пробы;

- температуру бетонной смеси;

- результаты частных определений отдельных показателей качества бетонной смеси и среднеарифметические результаты по каждому показателю.

Если неправильно забить кубики и использовать самодельную форму, то скорее всего ваши образцы лаборатория на примет к испытаниям. Пример плохого бетонного кубика, который был сделан в самодельной форме из фанеры и не проштыкован (не провибрирован) смотрите на картинке.

Как правильно делать бетонные кубики я еще рассказал в статье "Вибрирование бетона".

С образцами бетона для лаборатории разобрались, но вопрос остается открытым, следует ли испытывать бетон на прочность через 7 суток, может ответ найдем в СНиП 3.03.01-87 «НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ», но кроме этой записи больше ничего не написано:

ИСПЫТАНИЕ БЕТОНА ПРИ ПРИЕМКЕ КОНСТРУКЦИЙ

2.18. Прочность, морозостойкость, плотность, водонепроницаемость, деформативность, а также другие показатели, установленные проектом, следует определять согласно требованиям действующих государственных стандартов.

В каких ГОСТах искать ответы не понятно, продолжаем искать дальше. Читаем СП 52-101-2003 п. 5.1.4 «БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ КОНСТРУКЦИИ БЕЗ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ АРМАТУРЫ»:

5.1.4 Возраст бетона, отвечающий его классу по прочности на сжатие и осевое растяжение (проектный возраст), назначают при проектировании исходя из возможных реальных сроков загружения конструкций проектными нагрузками. При отсутствии этих данных класс бетона устанавливают в возрасте 28 сут.

Получается, что если в проекте не указано про то, что прочность бетона через 7 суток должна быть равна какому то значению, то и везти бетонные кубики в лабораторию на испытание прочности не следует и на желание технадзора можно ответить отказом.

Как мы сдавали кубики в лабораторию на испытания прочности бетона.

Да в первую очередь испытание бетона на прочность необходимы строителям, а не заказчику, чтоб в случае чего не остаться крайними. В реальности происходит все наоборот, на первом месте стоят сроки, заказчик торопит подрядчика и об исполнительной документации вспоминают, когда отработали 1-2 месяца.

И тогда строители вспоминают, что во время заливки не делали бетонные кубики и вообще металлические формы отсутствуют на строительной площадке. Я не редко бывал в такой ситуации, часто просто терялись бетонные кубики.

В таких случаях мы просто брали и изготавливали необходимое количество кубиков с бетонного миксера, который приходил на площадку и не важно, что бетон нам надо испытывать месячной давности. Главное ведь подписать акты выполненных работ, чтоб получить деньги.

Если контроль на стройке строгий и нет бетонных кубиков, то вызывают лабораторию на площадку и испытывают бетон не разрушаемым методом или вырезают из бетонной конструкции, с помощью алмазного бурения керны и везут их на испытания.

Буду рад вашим дополнениям в комментариях по теме испытания бетона на прочность.

С уважением Олег Клышко

klyshko.ru

Протокол испытания образцов бетона на прочность

Протокол испытаний бетона подтверждает свойства и качество материала, выявленные в ходе проведения лабораторных исследований. Данный документ позволяет подрядным организациям отстаивать свои права при возникновении спорных ситуаций с поставщиками раствора. Также он может служить подтверждением соблюдения проектных норм при сдаче объекта заказчику или проведении проверок надзорными органами.

Протокол испытаний бетона подтверждает свойства и качество материала, выявленные в ходе проведения лабораторных исследований. Данный документ позволяет подрядным организациям отстаивать свои права при возникновении спорных ситуаций с поставщиками раствора. Также он может служить подтверждением соблюдения проектных норм при сдаче объекта заказчику или проведении проверок надзорными органами.

Протокол испытания образцов бетона имеет стандартную форму, заполняется и выдается лабораторией, проводившей исследования.

Подготовительный этап

Чтобы результаты тестирования были легитимными, необходимо выполнить все процедуры, включая этап подготовки образцов. Последние могут быть вырезаны из существующей конструкции либо отобраны и изготовлены из раствора на этапе заливки его в опалубку. Стандартные образцы представляют собой кубики со стороной 100-150 мм, цилиндры диаметром и высотой 100 мм или призмы 100х100х300 мм. Конкретная форма зависит от используемого оборудования и характера проводимых исследований.

Требования

Исследование образцов выполняется в строго установленном порядке, который прописан в соответствующих нормативных документах:

- ГОСТ 10180-90;

- ГОСТ 6133-99;

- ГОСТ 12730.1-78.

Полный состав информации, включающейся в протокол испытания бетона на прочность, может варьироваться в зависимости от конкретной ситуации.

Какие данные могут быть внесены в протокол

- Номер партии. В дальнейшем позволяет усреднить характеристики по результатам нескольких исследований и внести соответствующие данные в итоговый протокол испытаний бетона.

- Дата заливки раствора, из которого изготовлены образцы. Это обязательный параметр, который является точкой отсчета при определении зрелости материала. Также должна быть указана дата проведения испытаний. Нормативными документами определено, что прочность бетона проверяется через семь (десять) и 28 дней с момента заливки. На каждое испытание оформляется отдельный документ.

- Наименование конструкции – дает возможность определить тип проверяемого изделия.

- Место заливки (изъятия образца). Для привязки к местности используется специальная кодировка, состоящая из определенного буквенно-цифрового набора. В дальнейшем с помощью протокола испытаний можно определить, где именно эксплуатируется проверявшаяся конструкция. Такая информация очень важна при проведении ремонта, реставрации, перепланировке и других действиях со зданиями и сооружениями.

- Размеры образцов – указываются типовые характеристики: длина, ширина (диаметр) и высота. Информация необходима для определения соответствия вида тестируемого изделия и типа проводимых испытаний.

- Величина разрушающей нагрузки для каждого образца. В нормальной ситуации отличия показателей в рамках одной серии испытаний будут минимальными, что и находит отражение в протоколе.

- Заключение о средней прочности бетона, установленной в результате проведенных исследований. Параметр указывается в Паскалях.

- Проектная марка бетона – указывается значение, взятое из проектно-сметной документации возводимого объекта. Также данные могут быть получены из сопроводительных бумаг, предоставляемых изготовителями материала.

- Фактический класс и марка бетона, определенные в результате проведенных исследований.

Применение результатов

Значения двух последних показателей в протоколе испытания бетона на прочность должны совпадать. Если проектная прочность в итоге оказывается выше фактической, то это может являться основанием для предъявления претензий со стороны подрядчика или заказчика строительства к поставщику материала. Вносимое в протокол заключение в случае несоответствия может выглядеть следующим образом:

«Прочность образцов бетона, представляющих собой кубики, изъятые из опорной колонны в осях Л-Н/1-5 И-Н/1-3 - 40.3 МПа, что составляет 95% от указанной проектной прочности.»

www.standartlab.ru

Оформление акта испытаний строительных материалов

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

Я долго раздумывала стоит ли загружать эти файлы оформления результатов испытаний в ех,и настойчиво меняла формат файла .Но решила изменить собственное решение ,потому что не все из работающих в лаборатории умеют работать в ех .У кого ума, у кого времени нет и в принципе умение работать по аналогии- это тоже умение.И как оформить акты испытаний не все понимают ,и не все делятся опытом а зря.И может быть совместными усилиями можно выработать что-нибудь достойное .Если у кого то возникнет желание принять участие в наполнение этой рубрики исполнительной документации лаборатории пишите …И еще я могла бы сгруппировать эти файлы по рубрикам грунт,заполнители ,бетон ,битум но не стану так как одно испытание выходит из следующего.Пока все так и остается..а дальше посмотрим как оформить наши акты испытаний , результаты испытаний, протоколы испытаний .пример протокола испытаний,протокол испытаний бетона образец,протокол испытания грунта

Акт испытаний щебень1 оформление испытаний щебнь фракция 10-20

Градуировочная зависимость пресс-ПУЛЬСАР- скорость пол. бал. дор. для контроля по схеме В

Градуировочная . зависимость пресс-ОНИКС) кубы дорожный для контроля по схеме В

1. ПРИМЕР Контроль прочности бетона Схема А -2011 с расчетом коэффициента вариации бетона

Пример контроля прочности бетона Схема Б – 2011-1сут с расчетом коэффициента вариации бетона

Пример контроля прочности бетона Схема В – 2011- с расчетом коэффициента вариации бетона

Ведомость испытаний бетона для градуировочной зависимости

Расчет пористости минеральной части и остаточной пористости

Пример рачета максимальной плотности скелета грунта

Пример Расчета сдвигоустойчивости и прочности на растяжение при расколе

Расчет коэффициента вариации

Расчет гранулометрии отсевов дробления

Пример расчета Выжигание, битум xls

Расчет Индекса пенетрации

Расчет внутрисерийного коэфф вариации

акт отбора проб асфальта

акт отбора проб материалов 2006

Форма акта испытания песка

форма протокола испытаний щебень 5 20

форма протокола испытаний щпс

форма протокола испытаний битума

форма протокола испытаний цементогрунта

ПРОТОКОЛ испытания щебеночно-песчаной (ГПС, ЩГПС) смеси

ПРОТОКОЛ испытания минерального порошка __и _ (зола уноса и др.) ПРОТОКОЛ порошок минеральный МП- 1

)ПРОТОКОЛ № испытания кернов (вырубок) верхнего слоя а/б покрытия

ПРОТОКОЛ № испытания кернов (вырубок) нижнего слоя а/б покрытия

ПРОТОКОЛ № испытания горячей плотной мелкозернистой асфальтобетонной смеси

ПРОТОКОЛ № испытания горячей пористой асфальтобетонной смеси

ПРОТОКОЛ № испытания щебеночно-гравийно-песчаной смеси, обработанной неорганическим вяжущим

ПРОТОКОЛ № испытания кернов ЩГПЦС

Пример расчета Максимальнаой плотности скелета грунта

Протокол испытания цементогрунт 1

ПРОТОКОЛ № испытания щебня (гравия) фракции _

Рецепт асфальтобетонной смеси тип В МАРКА II Состав асфальта тип В ,включает физико-механические показатели ,график зернового состава минеральной части ,протокол испытаний щебня,протокол испытания битума ,акт испытаний песка .

протоколы испытаний акт испытаний кернов ,акт испытаний асфальтобетонной смеси

Рецепт ЩПС протокол испытаний песка ,акт испытания щебеночной смеси

Рецепт график черный щебень Состав асфальта тип В пористый крупнозернистый включае физико-механические показатели ,зерновой состав минеральной части,

а также Состав черного щебня для выравнивающего слоя

Расчет-полных-проходов11 В этом расчете все таки не удержалась и поправила .Проходы то проходами ,но модуль крупности песка определен неверно может быть просто сбой программы .Подобная ошибка при определении модуля крупности песка приводит к увеличению модуля крупности ,а все достаточно просто ,если вы показываете остаток на сите 5 в 100% ,значит вы должны умножить на % 5 в данном примере это 1,09 или разделить на 91 % сделать пересчет .И имейте в виду ,что в данном случае масса пробы песка не менее 2кг .Модуль крупности определяется на пробе без зерен 5 и 10 . И никакого вычитания %на сите 5 потому все значения остатков ,должны быть больше на 1,09 на каждом сите + Вычитая вы вычитаете из формулы а эти 9% есть в каждом полном остатке ……

протокол испытания грунта круплообломочного галечникового ,согласно ГОСТ 25100 ,

Зерновой состав заполнителя по гост 8735-88 при этом испытании не определялся ,я полагаю что здесь просто досадная опечатка ,пишу не для того чтобы отметить ошибку ,просто если новички будут пользоваться актом испытания ,чтобы не решили воспользоваться это испытание при определении зернового состава проведено по ГОСТ 12536-79

Протоколы испытания АБ из смесителя

Здесь оформлены результаты испытаний асфальтобетонной смеси из смесителя одно не понимаю ,какая марка тип почему то не указан Определены показатель плотности асфальта ,водонасыщения,пористости минерального остова ,водостойкость .Значения показателей асфальтобетона есть в протоколе

Программа расчета полных проходов

подбор асфальта по новому гост проба пера 2009

протокол определения плотности земляного полотна статистическим плотномером

Протокол уплотнения зем. полотна ПК

Результаты испытания бетона №

Если образцы испытывались согласно гост 10180-90 необходимо определение среднесерийного коэффициента вариации .т.е чтобы знать сколько образцов отбирать согласно ГОСТ (2,4,6) или 3-6) коэффициент вариации поможет вам узнать как здорово ваша лаборатория,отбирает образцы ..насколько профессионален ваш лаборант…

_протокол и ведомость результатов уплотнения аб покрытия акт испытаний динамическим плотномером ,оформление протокола определения прочности

графики стандартка

графики стандартка пгс и стандартка

график 2

Паспорт-накладная на а.б. смесь

Морозостойкость

Копия р

Испытание асфальтобетона 1

график 154 км

Водонепроницаемость

ведомость контроля плотности (метод лунки)

бланк испытания скальника

Бетон (не разрушающим методом)

Акт пробного упл. грунта укаткой 2

Акт пробного .уплотнения грунта

Ведомость уплотнения труб

Испытания грунта при изысканиях

74+400

Паспорт-накладная на а.б. смесь

Лист результатов измерений. Минеральный порошок

Лист результатов измерений. Песок

Песок строительный-Подсчет результатов на основе данных листа измерений

Лист результатов измерений. Грунт

Лист результатов измерений. ПГС

Лист результатов измерений. Битум нефтяной дорожный

Лист результатов измерений. Щебень и гравий из плотных горных пород

5-20

Паспорт-накладная на а.б. смесь

Протокол испытания грунта.

Протокол испытания вырубки из гор. а

Протокол испытания вырубки из горячего асфальтобетона _плотн зерн. состав

Протокол испытания вырубки из гор. абс_порист зерн. состав

Протокол испытания горячей асфальтобетонной смеси

Протокол испытания минерального порошка

Протокол испытания отсева дробления

Протокол испытания песка

Протокол испытания холодной аcфальтобетонной смеси

Протокол испытания щебня 5-20

Протокол испытания щебня 20-40

Протокол испытания щебня 25-60

Протокол испытания ПГС

Протокол испытания Битума

Протокол испытания черного щебня Когда работала с дорожниками ,долго приставала к начальнику тех отдела ,что такое черный щебень ,в снипе если упоминание есть ,а в принципе дружбы с черным щебнем не получилось ,потом дошло ,протокол испытания на черный щебень тоже не пришлось делать.

Паспорт-накладная на черный щебень Конечно же подобная накладная на черный щебень нужна

Лист измерений при испытании грунта1

Песок

Цемент

щебень

Щебень-Подсчет результатов на основе данных листа измерений

Карта подбора бетона В 25 П 3 F 300 W6

паспорт документ о качестве

оформление результатов прочности бетона

Бетон 718,719 Образец протокола испытаний кубиков

сменное 26с-09

Подсчет результатов на основе данных листа измерений (2)

ЕвлановС.Ф. состав бетона

Лист в Документ3 (version 2) Эти расчеты были сделаны для

Песок строительный-Подсчет результатов на основе данных листа измерений

Щебень-Подсчет результатов на основе данных листа измерений

Журнал испытания минерального порошка

Журнал испытания вязких нефтяных битумов

Журнал испытания щебня фр 5-20

Журнал испытания песка

Журнал испытания проб асфальтобетонных смесей, взятых из асфальтобетонного покрытия

Журнал испытания проб асфальтобетонных смесей, взятых из смесителя

Журнал испытания щебня фр 20-40 ну этот журнал самостийный я всегда полагала что достаточно иметь один журнал испытаний щебня и в зависимости от наличия фракции ставить прочерки,но может быть и такой журнал имеет право на существование

Журнал определения зернового состава и содержания битума в абс

Журнал подбора состава горячей асфальтобетонной смеси и испытания образцов Эти журналы все есть в сборнике форм исполнительной документации ,но вдруг кто то захочет сделать журналы лаборатории в ех

Журнал подбора состава холодной асфальтобетонной смеси и испытания образцов

и еще я не редактирую и не комментирую протоколы испытаний формы ,по той причине ,что эти протоколы представлены лабораториями ,которым я уже благодарна за помощь .И если этой рубрике и моему блогу суждено развиваться ,имея большую базу данных мы сможем увидеть собственные недочеты и промахи .Все впереди наша виртуальная лаборатория развивается …

gСводная таблица лабораторных испытаний химического определенияn_hvv3125_10

gn_hpv3125_10

3125_10

333

111PSD_for_aggregates_5

_3

_control

4

6

111PSD_for_aggregates

Журнал испытаний стыков газопровода

Протокол определения предела прочности при сжатии вдоль волокон гост

ГОСТ 16483.10-73

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

xn--90afcnmwva.xn--p1ai

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)