|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Подъемно-транспортные устройства. Подъемно транспортные механизмы

5.3. Подъемно-транспортные машины и механизмы

Машины и механизмы, предназначенные для механизации погрузочно-разгрузочных и внутрискладских транспортных работ, подразделяются на машины периодического (циклического) действия и машины непрерывного действия.

В эксплуатационном отношении машины периодического и непрерывного действий имеют различия.

По роду перерабатываемых грузов подъемно-транспортные машины бывают:

перерабатывающие тарно-упаковочные и штучные грузы;

перегружающие сыпучие грузы;

перекачивающие и сливающие наливные грузы.

По направлению перемещения материалов машины подразделяются на:

перемещающие грузы в горизонтальном и слегка наклонном направлениях;

перемещающие грузы в вертикальном и резко наклонном направлениях;

перемещающие грузы в смешанном направлении. По характеру работы машины делятся на:

стационарные, которые могут быть переставлены на другое место после демонтажа;

передвижные, передвигающиеся своим ходом или посредством буксировки.

По источнику двигательной энергии машины бывают:

ручного действия;

с механическим приводом;

гравитационными.

На складах товарного рынка используются разданные машины.

Погрузчики - подъемно-транспортные машины, передвигающиеся на четырех колесах. Для их работы достаточно иметь ровное и прочное покрытие (пол), по которому они двигаются. Это условие в сочетании с высокой маневренностью и рядом других эксплуатационных удобств позволяет эффективно применять их для механизации складских работ. Рабочими механизмами погрузчика служат вилочный захват, безблочная стрела, ковш и ряд специальных приспособлений, предназначенных для подъема и удержания грузов в процессе их перемещения.

В качестве источников энергии, приводящих погрузчик в движение, используют двигатель внутреннего сгорания (автопогрузчик) и электродвигатель, питаемый электрическим током, накопленным в аккумуляторах (электропогрузчик).

Тележки ручные - одно- и двухколесные, трех- и четырехколесные приспособления, предназначенные для перемещения различных материалов и изделий. Передвижение осуществляется усилием рабочего.

Тележки электрические (электрокары) применяют для транспортировки груза на платформе. Они приводятся в движение с помощью аккумуляторов и используются как на открытых, так и на закрытых складах.

Тележки автомобильные (автокары) внешне не отличаются от электротележек; приводятся в действие от бензинового мотора автомобильного или мотоциклетного типа. Используются на открытых и полузакрытых складах.

Краны - машины периодического действия, при помощи которых производятся вертикальный подъем и горизонтальное перемещение штучных, затаренных и сыпучих материалов на ограниченное расстояние,

На торговых складах используются краны различных типов: стационарные и передвижные, поворотные и пролетные, ручные и механические, электрические и моторные (с двигателем внутреннего сгорания).

При выполнении складских работ используются, как правило, следующие краны: козловые двухконсольные, мостовые, балочные, штабелеры, башенные, передвижные автомобильные, железнодорожные и судоходные.

Конвейеры - устройства непрерывного действия для горизонтального и слегка наклонного перемещения грузов. Подразделяются на ленточные, роликовые, пластинчатые, скребковые, винтовые, инерционные, вибрационные, цепные подвесные.

Лифты грузовые предназначены для вертикального перемещения грузов в многоэтажных складах. Имеют кнопочное управление внутри кабины (при работе с проводником) или наружное - с площадки каждого или одного из этажей.

Ковшовые подъемники - грузоподъемные машины для перемещения в специальном саморазгружающимся ковше кусковых и сыпучих материалов в вертикальном и резко наклоненном направлениях.

Элеваторы - машины непрерывного действия для вертикального перемещения сыпучих, штучных, затаренных материалов. Подразделяются на стационарные и передвижные, ковшовые, полочные и люлечные.

На складах товарного рынка используются также вспомогательные механизмы: ручные и электротельферы, ручные и механические маневровые лебедки, вагоноопрокидыватели, вагоно-толкатели, электрошпили, домкраты, различные грузозахватные приспособления (захваты для подъема ящиков, труб и длинномерного металла, листовой стали и др.).

studfiles.net

Подъемно-транспортные устройства | Автомобильные инструменты и оборудование

Для подъема и транспортирования автомобильных агрегатов и других грузов при техническом обслуживании и ремонте автомобилей в автохозяйствах используются подвесные однорельсовые пути или монорельсы с подъемными ручными талями или электрическими тельферами, кран-балки передвижные краны и грузоподъемные тележки.

Подвесной однорельсовый путь с грузовой (ходовой) тележкой 1 служит для горизонтального перемещения груза. Устройство состоит из рельсы 2 (обычно двутавровой балки) и скобы 3, при помощи которой его жестко крепят или подвешивают на струнах 4 к несущим конструкциям перекрытия 5.

Рис. Подвесной однорельсовый путь с грузовой тележкой

Для вертикального подъема груза служит ручная таль, подвешиваемая к грузовой тележке, иногда скомпонованная вместе с грузовой тележкой, или электрический тельфер.

Рельсы подвесного пути подвешивают горизонтально или с уклоном, не превышающим 0,01 при расстоянии между точками подвески не более 3 мм. Наименьший радиус закругления однорельсового пути 1,5 м. В местах пересечений путей устанавливают стрелки.

Грузовые тележки грузоподъемностью до 1 т передвигают по рельсу без привода, а большей грузоподъемности — при помощи ручного привода с бесконечной цепью. Тали с ручным приводом изготовляют грузоподъемностью от 0,25 до 5 г и более.

Наиболее употребительная грузоподъемность электрических тельферов, используемых в автохозяйствах, составляет от 0,25 до 1 т.

Кран-балки (мостовые краны) предназначены для обслуживания всего рабочего пространства помещения в трех взаимно перпендикулярных направлениях: при подъеме и опускании груза, перемещении его по горизонтали поперек и вдоль помещения.

Кран-балки могут быть с ручным и электрическим приводом, подвесные и катучие. Подвесные кран-балки имеют рельсовый путь, к которому на катках подвешена балка (обычно двутавровая), по нижней полке балки перемещается ручная таль или электрический тельфер.

Подвесные кран-балки грузоподъемностью от 1 до 3 т (типы ПК-101, ПК-201 и ПК-300) изготовляются однотонные для пролетов 6, 7, 8 и 9 м, двухтонные для пролетов 6, 7 и 8 м и трехтонные для пролетов 5, 6 и 7 м. Катучие кран-балки указанной выше грузоподъемности (тип НКМ-Ю1, НКМ-103 и НКМ-201) рассчитаны на пролеты: однотонные на 5—7, 8 — 9 и 10—12 м; двух-и трехтонные на 5—7, 8—9, 10—14 и 15 м.

Передвижной гидравлический кран

При отсутствии монорельсовых путей с грузоподъемным устройством или кран-балки над местом, где снимают и устанавливают двигатели и другие агрегаты или вывешивают части автомобилей, используют передвижной гидравлический кран.

Рис. Передвижной гидравлический кран:1 — шток гидравлического цилиндра; 2 — цилиндр гидравлический; 3 — гибкий шланг; 4 — рычаг привода насоса; 5 — насос; 6 — рама; 7 — рукоятка для передвижения крана; 8 — вентиль спускной; 5 — стойка; 10 — основная часть стрелы; 11 — удлинитель стрелы

При подъеме грузов весом от 400 до 1000 кг используют основную часть стрелы, а при более легких грузах вылет может быть увеличен с помощью удлинителя. Предельный вылет 2570 мм при весе поднимаемого груза 150 кг.

Для снятия и установки двигателей на автобусах вагонного типа применяют специальные передвижные краны, конструкция которых аналогична предыдущей.

Кроме монорельсового и кранового оборудования, в автохозяйствах применяют разнообразные передвижные устройства, облегчающие операции по снятию и установке агрегатов и отдельных деталей и их транспортированию. Например, для снятия, установки и транспортирования колес грузовых автомобилей применяют тележки.

Рис. Тележка для снятия, установки и транспортирования колес

Подъем опорных роликов тележки производится при помощи винтового подъемного механизма, приводимого в движение трещоткой. Колеса на тележке закрепляются цепью. В комплект тележки входит винтовой съемник для снятия колеса автомобиля вместе с барабаном и ступицей с кожуха полуоси заднего моста.

Конвейеры, применяемые при техническом обслуживании автомобилей, служат для передвижения автомобилей на поточной линии.

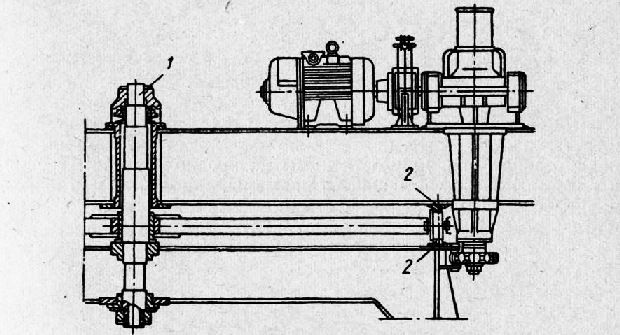

Тянущий конвейер с цепным тяговым органом представляет собой бесконечную движущуюся цепь, расположенную вдоль постов линии обслуживания посередине колеи или сбоку с внутренней стороны колес автомобиля.

В конце конвейера по направлению движения автомобиля находится приводная станция, а с противоположной стороны — устройство для натяжения цепи или натяжная станция. Автомобиль присоединяют к тяговой цени буксирным захватом за переднюю ось или за буксирный крюк. Силой тяги, создаваемой цепью, автомобиль передвигается на своих колесах по полу помещения вдоль линии постов. Когда автомобиль достигает конца линии обслуживания, захват автоматически сбрасывается. Данный тип конвейера является однополосным с продольным направлением движения.

Недостатками, ограничивающими применение этого конвейера, являются необходимость прикрепления каждого автомобиля к цепи вручную, а также затраты ручного труда на переноску захватных приспособлений в противоположный конец конвейера после прохождения автомобилем линии обслуживания. Это влияет на ритмичность работы линии и связано с постоянным наблюдением за своевременным снятием захватов.

При толкающем конвейере автомобиль перемещается по постам линии при помощи толкающего рычага (толкателя), включенного в звенья втулочно-роликовой цепи. Толкающий рычаг передает усилие на автомобиль одним из следующих способов: непосредственно через балку передней оси или через одну из точек заднего моста; через подушки рессор, полуосевую трубу или под заднее колесо автомобиля.

При прохождении низкорасположенных частей автомобиля над толкателем он отгибается в сторону движения автомобиля, затем под действием пружины (или силы натяжения цепи конвейера) возвращается в первоначальное положение. После установки автомобиля на первом посту, когда конвейер начинает двигаться, толкатель упирается в ось и увлекает за собой автомобиль. При толкании автомобиля под заднее колесо толкающий рычаг на конце имеет ролик, которым он упирается в шину колеса и заставляет автомобиль катиться на своих колесах.

Другой способ соединения тягового органа с автомобилем состоит в том, что толкающий рычаг действует совместно с несущей тележкой. В этом случае при наезде автомобиля на движущийся конвейер тележка подкатывается под заднее внутреннее колесо (грузового автомобиля), а толкатель, упираясь в колесо, перемещает автомобиль таким образом, что три колеса катятся, а одно стоит на опорной тележке, перемещаясь вместе с цепью. Наружное заднее колесо (при сдвоенных колесах) будет при этом находиться в вывешенном состоянии.

В конце конвейерной линии кулак толкателя соскальзывает с упора, освобождая автомобиль, который далее выезжает своим ходом. При толкании автомобиля под переднюю или заднюю оси тяговый орган толкающего конвейера может передвигаться непрерывно или периодически в одном направлении. В последнем случае тяговый орган совершает возвратно-поступательное движение в пределах расстояния, на которое перемещается автомобиль с одного поста линии на другой.

Для конвейеров этого типа тяговым органом может служить втулочно-роликовая цепь, трос или жесткая штанга с гибкими элементами (цепью, тросом) на концах, а приводная станция при этом снабжается реверсивным механизмом.

В качестве приводной станции может быть использован электротельфер. Конвейеры этого типа делают одноветвьевымп, т. е. с одним тяговым органом. При толкающем конвейере в отличие от тянущего автомобиль автоматически соединяется и разъединяется с конвейером. Боковое расположение тягового органа делает возможным использование толкающего конвейера для всех видов технического обслуживания.

Несущий конвейер с продольным перемещением автомобиля представляет собой транспортирующую бесконечную ленту или шарнирно связанные между собой звенья цепи, движущиеся на роликах по рельсам, т. е.т ранспортирующую цепь.

Автомобиль, въехавший на пластинчатый ленточный конвейер, устанавливается колесами на две параллельные ветви конвейера или вывешивается под оси и перемещается вдоль линии обслуживания. В конце линии автомобиль съезжает с конвейера своим ходом.

Помимо двухветвьевых конвейеров, применяют одноветвьевые с одной тяговой цепью, оборудованной несущими башмаками или рифлеными несущими тележками.

На несущем цепном конвейере с продольным перемещением автомобиль вывешивается на звеньях втулочно-роликовой цепи конвейера. При въезде на конвейер передняя ось автомобиля опускается на цепь, и возникающая сила трения увлекает автомобиль на конвейер. По мере продвижения автомобиля соприкасается с цепью также задняя ось, и автомобиль оказывается на цепях конвейера в вывешенном состоянии. При съезде с конвейера автомобиль выталкивается движущимися цепями. Цепной несущий конвейер обеспечивает достаточно удобный подход к автомобилю снизу и сбоку и может быть использован для ТО-1 и ТО-2.

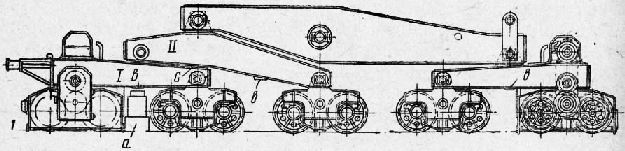

На несущем конвейере с поперечным перемещением автомобиль передвигается на опорных (под каждое колесо) тележках, укрепленных на тяговой втулочно-роликовой цепи. Тележки снабжены катками, которые перемещаются по направляющим, установленным вдоль канавы на расстоянии, равном базе автомобиля.

Этот конвейер обладает тем преимуществом перед конвейерами других типов, что он почти вдвое короче их по длине и потому более удобен при установке его в производственном помещении. Независимый съезд автомобиля с любого поста линии не является преимуществом этого конвейера, так как связан с нарушением ритма поточного производства.

Конвейер данного типа рационально применять для ТО-2.

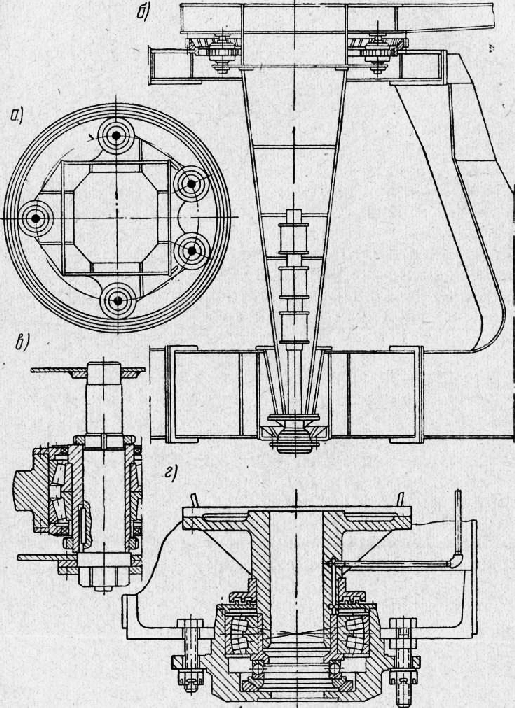

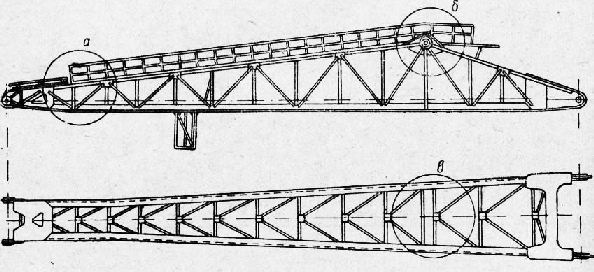

Рис. Конвейер толкающего типа с несущей тележкой и толкателем под заднее колесо:а — общее устройство; б — тяговый орган конвейера;1 — приводная станция; 2 — несущая тележка; 3 — толкатель; 4— направляющий швеллер; 5 — натяжная станция; 6 — направляющая реборда; 7 — натяжная звездочка; 8 — электродвигатель; 9 — клиноременная передача; 10 — редуктор; 11 — ведущая звездочка; 12 — каток оси втулочно-роликовой цепи конвейера; 13 — ролик направляющий несущей тележки; 14 — опорные ролики

На рисунке показано устройство конвейера ГАРО модели 4002 толкающего типа с толкателем под заднее колесо автомобиля и несущей тележкой. Конвейер непрерывного действия предназначен для перемещения грузовых автомобилей ГАЗ и ЗИЛ на поточной линии ЕО.

Обслуживаемый автомобиль въезжает на конвейер своим ходом так, что его левые колеса (переднее и заднее внутреннее) движутся по верхним полкам направляющих швеллеров, а правые — снаружи направляющей реборды. По ходу движения автомобиля левое заднее колесо наезжает на толкатель, опрокидывает его и, двигаясь дальше, устанавливается впереди несущей тележки, а автомобиль останавливается (с отторможенными колесами). Как только колесо сойдет с толкателя, он под действием витой пружины возвращается в первоначальное положение. При движении же тяговой цепи конвейера несущая тележка (опорная площадка, которая на 10 мм выше верхних полок швеллерных путей) подкатывается под внутренее заднее левое колесо, вывешивая его над уровнем пола, а толкатель подходит к колесу и, упираясь в шину, перемещает автомобиль на конвейере.

Описанный конвейер может быть непрерывного и прерывного действия. Размещение тягового органа вдоль линии обслуживания сбоку канавы позволяет применять конвейер и при ТО-1 и ТО-2. Выбор мощности электродвигателей приводных станций зависит от типа обслуживаемых автомобилей (легковые, грузовые или автобусы) и длины конвейера.

Рис. Пластинчатый продольный конвейер для поточной линии ежедневного обслуживания легковых автомобилей:1 — приводная станция: 2 — редуктор; 3 — ведущая звездочка; 4 — вал ведущих звездочек; 5 — промежуточная звездочка; 6 — пластинчатая лента конвейера, 7 — рама; 8 — натяжная станция; 9 — натяжные звездочки

На рисунке показан несущий пластинчатый продольный конвейер, предназначенный для поточной линии ежедневного обслуживания легковых автомобилей.

Приводная станция обеспечивает скорость передвижения тяговой ленты от 1,04 до 6 м/мин и максимальное тяговое усилие 1700 кГ при пяти стоящих на конвейере втомобилях типа «Волга».

Управление конвейером

В современной практике технического обслуживания автомобилей применяют дистанционное и автоматическое управления конвейером.

При дистанционном управлении пуск электродвигателя конвейера производится оператором с пульта управления, а выключение электродвигателя и остановка конвейера — автоматически.

Для извещения оператора об окончании работ на постах линии и необходимости пуска конвейера может быть использована электрическая сигнализация, связывающая посты линии обслуживания с пультом управления, и дополнительно — по радио.

Конвейер приводится в движение нажатием кнопки КП на пульте управления. При этом электрический ток через постоянно замкнутые контакты кнопки КС выключателя В поступает в магнитный пускатель МП, в результате замыкания контактов К которого происходит пуск электродвигателя и перемещение автомобилей по постам.

При достижении последнего поста линии автомобиль передним колесом нажимает на шток концевого выключателя В К, в результате чего в цепи выключается ток, и конвейер останавливается.

При последующих пусках электродвигателя нажимают кнопку КП, при этом цепь замыкается и срабатывает магнитный пускатель при разомкнутых контактах концевого выключателя ВК.

Для аварийной остановки конвейера, кроме кнопки «Стоп», на пульте управления имеется на каждом посту линии выключатель АВ.

После получения сигналов от всех постов оператор по микрофону сообщает о пуске конвейера, выключает сигнальные лампы и включает конвейер. При автоматическом управлении периодически при помощи реле времени включается и выключается электродвигатель и происходят пуск и остановка конвейера через определенные промежутки времени.

Одновременно с автоматическим пуском и остановкой электродвигателя конвейера предусматривается система световой и звуковой сигнализации, предупреждающая рабочих на постах линии о предстоящем пуске конвейера. Кроме того, на конвейере имеется местное управление, исключающее автоматику, а на пульте управления — аварийный выключатель, позволяющий останавливать конвейер в любом положении.

В мероприятиях по технике безопасности при эксплуатации подъемно-транспортных средств: кран-балок, тельферов, различных видов передвижных кранов и конвейеров — предусматривается соблюдение следующих основных правил.

Не допускаются к эксплуатации подъемно-транспортные механизмы при отсутствии технических паспортов на них и инструкций эксплуатации и до принятия данного механизма специальной комиссией.

Запрещается стоять, проходить или работать под кранами и другими подъемными машинами во время перемещения груза.

Не допускается подъем груза, вес которого превышает поминальную грузоподъемность подъемного устройства.

Все передаточные механизмы (шестерни, червячные передачи и др.), могущие причинить травмы обслуживающему персоналу, должны быть защищены кожухами.

У конвейеров, движущихся на уровне пола, приводные и натяжные механизмы, а также ролики и другие части ходовых механизмов долж ны быть защищены во избежание нанесения травм работающим.

Запрещается:

- подтаскивать грузы крюком подъемного механизма при косом натяженин каната

- поднимать и перемещать грузы с находящимися на них людьми

- оставлять груз в подвешенном состоянии или при не выключенной системе электрического питания по окончании и во время перерыва работ с грузоподъемными устройствами

- поднимать и передвигать грузы передвижными напольными кранами по нетвердому, неровному и неисправному полу

- ремонтировать транспортеры во время работы

Металлические конструкции кранов и других подъемнотранспортирующих машин с электрическим приводом должны иметь защитное заземление.

Обслуживающий персонал, работающий с кранами и другими устройствами, оборудованными электродвигателями, должен быть обеспечен резиновыми перчатками и галошами.

К работам с грузоподъемными и транспортирующими устройствами допускаются лица, прошедшие соответствующий инструктаж.

ustroistvo-avtomobilya.ru

Подъемно-транспортные средства

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание дорожных машин

Подъемно-транспортные средства

Подъемно-транспортные средстваПри разборке и сборке машин и агрегатов применяют различное подъемно-транспортное оборудование: подъемные тали с ручным и электрическим приводом, пневматические подъемники, передвижные, консольные и автомобильные краны, однорельсовый подвесной путь, кран-балки и мостовые краны.

Подъемная ручная таль с двойной блочной передачей и механическим приводом для передвижения по однорельсовому подвесному пути является наиболее простым средством механизации и применяется для подъема агрегатов, узлов и деталей машин весом до 1—3 т.

Электрическая таль (рис. 23) является более совершенным подъемно-транспортным оборудованием, значительно облегчает труд рабочего и способствует повышению производительности разборочно-сборочных работ. Применяются электротали грузоподъемностыо от 0,25 до 5 т с электродвигателями мощностью от 0,45 до 6,2 кет при высоте подъема до 5 ж и скорости подъема 8 м/мин.

Пневматические подъемники служат для подъема на высоту до 2 м легких узлов и агрегатов или тяжелых деталей весом до 400 кГ (реже до 700 кГ) при давлении сжатого воздуха 4—5 кГ/см2. Эти подъемники применяются в разборочно-сборочных и механических цехах ремонтных заводов и мастерских.

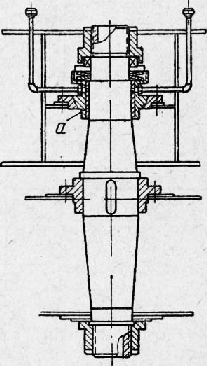

В корпусе (цилиндре) (рис. 24) подъемника перемещается поршень со штоком, нижний конец которого является грузовой скобой. К нижней части корпуса присоединен гибкий шланг от магистрали сжатого воздуха. Впуск и выпуск воздуха производится золотником 6 вручную. Сжатый воздух подается в верхнюю или нижнюю полость цилиндра, перемещая поршень со штоком вверх или вниз.

Эти подъемники обеспечивают плавность подъема, быструю регулировку скорости и точность высоты подъема.

Передвижной кран грузоподъемностью 3 Т применяется для снятия двигателей и других агрегатов дорожных машин (рис. 25).

Преимуществом крана является его хорошая маневренность при ограниченных площадях цеха или мастерских, недостатком — ограниченный доступ к разбираемой машине и значительная площадь, занимаемая им.

Консольный передвижной кран (рис. 26) служит для подъема и передвижения агрегатов и узлов весом до 1 Т. Конструкция крана позволяет поднимать груз при вылете стрелы от 1540 мм (для груза весом до 1000 кГ) до 2570 мм (для груза весом 150 кГ), для чего существует удлинитель, который имеет четыре фиксируемых положения — на 400, 250, 200 и 150 кГ.

Подъем агрегатов и узлов производится стрелой 6 при помощи гидравлического цилиндра 8, который нижним основанием шарнирно соединен с рамой, а штоком с консольной стрелой 6, шарнирно соединенной с вертикальной стойкой.

Гидравлический насос двойного действия имеет ручной привод. При максимальном усилии на рукоятке 9 в 35 кГ насос создает давление до 120— 130 кГ/см2.

Рис. 23. Электрическая таль

В гидравлической системе предусмотрен предохранительный клапан, прекращающий подачу масла в цилиндр при перегрузке крана. Перемещение и изменение направления движения крана производится рукояткой, связанной с передним двойным колесом.

Рис. 24. Пневматический подъемник: 1 — шток; 2 — поршень; 3 — цилиндр; 4 — верхняя крышка; 5 —манжета; 6 — золотник; 7 — пружина; 8 — тяга; 9 — рычаг золотника; 10 — скоба; 11 — гайка сальника; 12 — нижняя крышка

Рис. 25. Передвижной кран:1 — растяжка; 2 — кошка для тали; 3 — поперечная балка; 4 — труба с продольным разрезом; 5 — стяжной хомут; 6 — фермы; 7 — штифт; 8 — зубчатый секатор; 9 — швеллер; 10 — косынка; 11 — рукоятка; 12 — колесо

Рис. 26. Консольный передвижной кран

Консольные поворотные краны с электроталью или пневматическим подъемником применяют для обслуживания отдельных рабочих мест при разборке агрегатов на детали. Вылет стрелы крана доходит до 6 ж при угле поворота 270°. Высота подъема 6 м, скорость передвижения тележки до 30 м/мин. Консольные поворотные краны прикрепляются к колоннам или стенам цеха, обслуживая сравнительно небольшой участок в зоне рабочего места.

Автомобильные краны грузоподъемностью 3 и 5 Т применяют при разборке и сборке машин на открытых площадках или в цехах, имеющих достаточно широкие проезды. Кроме грузоподъемных работ, автомобильные краны могут перевозить агрегаты к местам разборки и сборки.

Однорельсовый подвесной путь имеет тележку, на которую подвешивают таль с ручным, электрическим или пневматическим приводом. Перемещение тележки вдоль рельсового пути производится вручную.

Рис. 27. Консольный кран на кольцевой балке: 1 — кольцевая балка; 2 — каретка крана с ручным-передвижением; 3 — поворотная колонка; 4 — консольная балка; 5 — рычаг

Для увеличения площади обслуживаемого участка применяют сочетание консольцого крана и кольцевого рельсового пути в виде балки, согнутой по замкнутому кругу диаметром 5—6 м, который крепится к балкам потолка цеха. Этот кран (рис. 27) предназначен для обслуживания разборочных и сборочных мест. Подъем груза производится винтом с подвижной гайкой, соединенной с тросом. Каретка крана передвигается вручную (или от электродвигателя).

Кран-балки с механическим и ручным передвижением вдоль цеха применяются для подъема более тяжелых агрегатов машин и могут обслужить любую точку цеха, вследствие чего они получили широкое применение на ремонтных предприятиях.

Рис. 28. Захваты для подъема грузов: а — резьбовые пробки-рамы; б — планки, вставленные в отверстия; в — цепи- схватки; г — гибкие тросы-схватки

Мостовой кран грузоподъемностью 5—10 Т является наиболее совершенным подъемно-транспортным оборудованием на ремонтных заводах.

Для подъема агрегатов и узлов машин применяют различные специальные приспособления — захваты (рис. 28).

Для подъема тяжелых рам и корпусов машин применяют винтовые, реечные и гидравлические домкраты грузоподъемностью от 3 до 10 Т.

Снятые с машины агрегаты и узлы транспортируются к месту разборки на специальных тележках по полу или рельсовому пути, уложенному вровень с полом.

Для разборки, сборки и перевозки коробок передач моторных катков применяют передвижной стенд (рис. 29).

Рис. 29. Передвижной стенд:1 — рама; 2 — коробка передач; 3 — колесо; 4 — ручка; 5 — поворотный круг; 6 — ось

Для внутрицеховой перевозки узлов и деталей применяют ручные или аккумуляторные тележки (электрокары) грузоподъемностью до 0,5 Т (рис. 30).

Рис. 30. Электрокар с поворотным краном и подъемной платформой:1 — ручка для подъема платформы; 2— ручка для подъема груза

Читать далее: Характеристика сборочных соединений дорожных машин

Категория: - Техническое обслуживание дорожных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Подъемно-транспортный механизм - Большая Энциклопедия Нефти и Газа, статья, страница 1

Подъемно-транспортный механизм

Cтраница 1

Подъемно-транспортные механизмы и их приспособления через определенный промежуток времени необходимо осматривать и испытывать, чтобы предупредить возможность несчастных случаев при их неисправности. [1]

Подъемно-транспортные механизмы и такелажные приспособления должны проходить регулярные осмотры и профилактические ремонты. Все погрузочно-разгрузочные и подъемные механизмы необходимо периодически проверять и испытывать в соответствии с установленными нормами и сроками. [2]

Подъемно-транспортные механизмы и такелажные приспособления должны проходить регулярные периодические осмотры и профилактические ремонты лицами, ответственными за их исправное состояние. Все Погрузоразгрузочные и подъемные механизмы нужно периодически проверять и испытывать в соответствии с установленными нормами и сроками обязательных проверок и испытаний. [3]

Подъемно-транспортные механизмы являются подвижными установками. Ток к ним обычно подводят при помощи троллей и подвижных токосъемников. Троллеи, установленные вдоль подкрановых путей, называют главными, а троллеи, смонтированные на мосту крана, - мостовыми или поперечными. [4]

Подъемно-транспортные механизмы в зарядных помещениях желательно применять с ручным подъемом и передвижением. В верхней зоне зарядного помещения, при этом, должны устанавливаться автоматические газоанализаторы, отключающие питание крана при появлении концентрации газов, превышающей 25 % нижнего предела взрываемости. [5]

Подъемно-транспортные механизмы - подъемные краны: мостовые, поворотные, гидравлические, железнодорожные; экскаваторы; лебедки. [6]

Подъемно-транспортным механизмом, свободным от указанного недостатка и позволяющим максимально использовать площадь склада, является кран-штабелер, представляющий собой сочетание мостового крана, вилочного погрузчика и штабелера. [7]

Основными подъемно-транспортными механизмами являются мостовые краны грузоподъемностью 5 т каждый. [9]

Все подъемно-транспортные механизмы можно условно разделить на средства горизонтального транспорта ( транспортеры, шнеки, элеваторы, конвейеры и др.), подъемные механизмы ( грузоподъемные краны, домкраты, тали, лебедки, лифты и проч. [10]

Все подъемно-транспортные механизмы, трековые тележки, рельсовые пути, полы, ограждения и предохранительные приспособления должны быть исправными. [11]

Все подъемно-транспортные механизмы ( специальный трактор, трубоукладчик) должны быть исправными, иметь шнуровые книг и разрешение котлонадзора на работу этих механизмов. [12]

Все подъемно-транспортные механизмы и вспомогательные приспособления могут быть применены только после специальной тщательной проверки и испытания по правилам котлонадзора. [13]

Для подъемно-транспортных механизмов, предназначенных только для перемещения различных грузов и материалов, необходимость ограничения ускорений вызывается другими причинами. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Механизмы кранов подъемно-транспортных машин

Строительные машины и оборудование, справочник

Категория:

Портовые подъемно-транспортные машины

Механизмы кранов подъемно-транспортных машин

Механизмы кранов подъемно-транспортных машинМеханизмы подъема. Для механизмов подъема наиболее характерны отказы, связанные с износом и повреждениями грузовых канатов.

Грузовые канаты на интенсивно работающих портовых кранах обладают средним сроком службы 2—4 месяца. Существующие средние навигационные нормы (для планирования снабжения) расхода подъемных канатов в речных портах исходят из расчета двух с половиной канатов на каждую из двух лебедок грейферного крана, одного каната на кран штучных грузов и десяти канатов на грейфер.

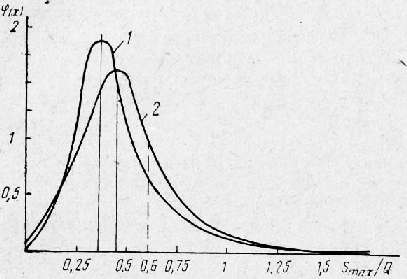

Замыкающие и поддерживающие (кривая 2) группы (пары) канатов грейферных лебедок, рассчитываемые на совместную нагрузку порядка 1,2Q или по 0,6Q (где Q — грузоподъемность крана) на каждую группу, фактически, как afo показывают эксплуатационные испытания, имеют наиболее вероятную нагрузку 5тах порядка (0,3—0,4) Q, но с вероятностью Р = 0,3 нагружаются выше расчетной нормы, причем перегрузка замыкающего каната (кривая 1) имеет несколько большую вероятность.

Долговечность канатов механизма подъема обеспечивается в первую очередь состоянием блоков и качеством защитных приспособлений, предупреждающих сход канатов с блоков и барабанов. Сход грузового каната с блока с последующим заклиниванием его нередко сопровождается обрывом каната. Если же канат, сойдя с блока, свободно лежит на валу, то он может постепенно перерезать последний.

На стреловых кранах имеется наклонный участок каната проходящий вдоль стрелы. В случаях, когда вес подвески и вертикального участка 2 каната незначительно превышает продольную составляющую веса участка I каната и сопротивление блоков, возможно ослабление и запутывание каната на барабане при спуске. Поэтому у стреловых кранов легкость вращения блоков, а также достаточность веса подвески имеют большое значение для сохранности каната.

Рис. 1. Диаграмма плотности распределения нагрузок канатов двухмоторной грейферной лебедки (по В. Н. Силикову)

Блоки и барабаны подвержены износу от абразивного воздействия каната. Канавки блоков, носящие отпечаток проволок каната (особенно часто встречается на отклоняющих и балан-сирных блоках), способствуют ускоренному его износу. Блоки с выщербленными ребордами нередко вызывают сход каната с блока. Блоки с поврежденными ребордами подлежат выбраковке, а с изношенными канавками могут быть в некоторых случаях переточены, причем при их приемке особое внимание обращается на сохранение диаметра и правильной круговой формы сечения канавки (проверка по шаблонам).

Рис. 2. Схемы условий ослабления натяжения грузового каната и его схода с блоков

Износ гребней канавок барабанов нередко наблюдается на стреловых грейферных кранах из-за неправильной укладки канатов на барабан и может быть компенсирован лишь проточкой последнего.

Крюки изнашиваются в зеве по поверхностям прилегания стропов, в результате чего уменьшается их сечение. Износ крю-крв в криволинейной части не должен превышать 10% от площади первоначального сечения. В опасных сечениях крюка, а также на галтелях его шейки и месте окончания резьбы иногда наблюдается образование усталостных трещин. Поэтому при освидетельствованиях кранов рекомендуется производить дефектоскопическую проверку крюка на усталостные трещины (например, порошковым методом).

Дифференциальные блокировочные устройства грейферных лебедок основаны на принципе использования углов относительно поворота обоих барабанов лебедки на протяжении цикла открытия — закрытия грейфера. Эти устройства автоматически растормаживают поддерживающую лебедку в период замыкания грейфера на грузе, переключают лебедку после замыкания грейфера на движение подъема, поддерживают грейфер раскрытым при его спуске, прекращают работу поддерживающей лебедки к концу раскрытия грейфера и т. п.

Для предупреждения ослабления на барабане поддерживающих канатов имеет существенное значение уставка момента выключения поддерживающего двигателя при операции раскрытия грейфера на весу, так как запаздывание выключения этого двигателя является основной причиной повреждения поддерживающих канатов на барабанах.

При каждой смене грузовых канатов или переходе на другой грейфер устройство регулируется заново по моменту окончания замыкания грейфера или по концу его раскрытия.

Концевые выключатели высоты подъема по действующим нормам должны срабатывать не позже чем за 200 мм до предельного верхнего положения крюка или грейфера. Установка концевых выключателей подъема грузового крюка или грейфера проверяется при движении вверх порожних крюка или грейфера (замкнутого) на полной скорости. При этом для грейферов выключатели лебедок (замыкающей и поддерживающей) должны срабатывать практически одновременно.

Ограничители грузоподъемности регулируются так, чтобы они срабатывали при статическом приложении груза, превышающего вес номинального для данного вылета стрелы груза на 110%.

Для нормальной работы ограничителя грузоподъемности имеет решающее значение исправность его демпфера или реле выдержки времени, предупреждающих срабатывание прибора при кратковременных перегрузках. Ограничители грузового момента после регулировки пломбируются.

Механизмы поворота. На интенсивно эксплуатируемых портовых кранах механизмы поворота в связи со значительными инерционными нагрузками и переменным знаком действующих моментов работают в тяжелых условиях. Хотя коэффициент отказов этих механизмов редко превышает 5%, их ремонт занимает от 20 до 40% времени аварийных ремонтов крана.

Опорно-поворотное устройство, если оно исправно, обладает незначительным сопротивлением, величина которого может быть оценена величиной угла выбега поворотной части по инерции (проверка производится в безветренную погоду). Опорно-поворотные устройства больших диаметров, установленные на порталах, чувствительны к состоянию подкрановых путей и, деформируясь, могут заметно повышать сопротивление повороту. Круговой рельс со временем теряет первоначальную форму рабочей поверхности. Относительно легко производится замена круговых рельсов, укрепленных на болтах. Замена приваренного рельса очень затруднена, и в таких случаях иногда оказывается более целесообразной замена опорного барабана в сборе. В ряде случаев сварные швы присоединения верхнего пояса барабана к его стенкам получают усталостные трещины.

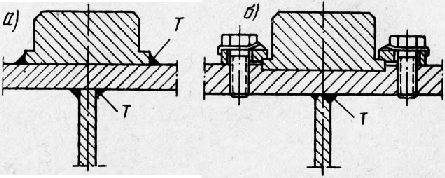

Рис. 3. Узлы механизма поворота крана на поворотном круге

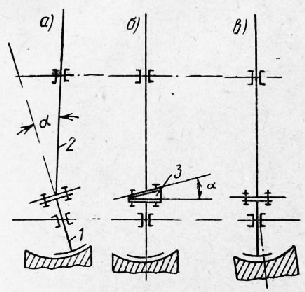

При колесной схеме опирания поворотной части серьезное значение для работы тележек имеет правильность их центровки относительно оси вращения крана. При перекосе коническое колесо под действием сил трения, направленных по его образующей, стремится двигаться по дуге окружности с центром в точке Ои пересекающей в точке а осевую линию окружности кругового рельса.

Если угол а для данного коэффициента трения невелик, некоторого непрерывного скольжения колеса в осевом направлении может оказаться достаточным для исправления траектории, и тогда перекос не сказывается на характере его движения. С увеличением коэффициента трения осевое скольжение колеса уменьшается, и тогда оно движется по окружности с центром Оь пока реакция сил упругости рамы не преодолеет силы трения, и колесо, резко сместившись в нормальное положение, в точке b начнет следующий цикл забега по дуге окружности с центром О’ 1, как это изображено на рис. 5 а.

Рис. 4. Конструкция крепления поворотного рельса и места Т появления усталостных трещин в швах барабана

Рис. 5. Схема движения колеса на поворотном круге (а) и схемы проверки его установки (б и в)

Определение величины перекоса колес относительно оси вращения крана и корректировка их установки производятся по шаблону или струне согласно рис. 5, б, в. На рис. 5, б показана проверка шаблоном по образующей колеса (что применяется для конических колес и катков), а на рис. 5, в — струной по оси 190 колеса (для колес со сферической поверхностью качения). В первом случае перекос может быть замечен по зазору А, который при регулировке должен быть устранен; по шаблону же замером величины 6 колесо может быть выверено и в радиальном направлении. Во втором случае струна АА устанавливается по замерам С и С параллельно оси колеса, после чего замеряется размер К.

В общем случае для всех систем с поворотным кругом, имеющих устройства для восприятия повышенных грузовых моментов, эти устройства следует регулировать на наименьший возможный зазор, при котором еще не замечается повышения сопротивления при повороте.

Затяжка гаек центральных цапф, имеющих дисковые компенсационные пружины (рис. 74), производится под заданный заводской инструкцией крутящий момент или до заданной величины осадки пружин. Износ втулки подшипника центральной цапфы поворотного устройства развивается медленно, но увеличение в этом соединении зазора а до пределов, превышающих 5 мм, создает ощутимые боковые сдвиги поворотной части при торможении механизма. Надежность креплений всего узла центральной цапфы или обратных (удерживающих) роликов следует проверять систематически; известен ряд случаев опрокидывания поворотной части крана при ослаблении креплений этих узлов.

Опорно-поворотное устройство кранов на поворотной колонне состоит из радиально-упорного узла, на который колонна опирается основанием, и нескольких горизонтальных колес , установленных на колонне и опирающихся на круговой рельс с внутренней поверхностью катания. Оси горизонтальных колес исполняются в виде эксцентриков и допускают небольшие горизонтальные регулировочные перемещения колес.

Так как при перемене знака опрокидывающего момента вступают в работу попеременно передние или задние колеса, зазор между ними и рельсом вызывает покачивание колонны, отрицательно сказывающееся на работе зубчатого зацепления венцовой пары. При регулировке этих зазоров в первую очередь фиксируется положение колес, определяющих зацепление венцовой пары, а величина зазоров принимается наименьшей возможной.

Рис. 6. Центральная цапфа крана на поворотном круге

Важное значение для работы и долговечности упорного узла колонны имеет правильность центровки цапфы относительно колонны. Практически возможный наклон на портале корпуса опорного узла не может оказать серьезного влияния на работу упорного подшипника, так как его нижнее кольцо или установлено на сферической подкладке, или является сферическим. В то же время несоосность колонны и цапфы опорного узла не компенсируется, что вызывает колебания верхнего 192 кольца подпятника при вращении крана. Если подпятник шариковый, это вызывает местные перегрузки обоих его колец, так как нижнее со временем теряет подвижность на сферической подкладке. Если подпятник сферический, такие колебания влекут разрушение его сепаратора, так как вызывают диаметральные смещения последнего.

Рис. 7. Опорные узлы крана на поворотной колонне

Рис. 8. Схемы работы пяты крана на поворотной колонне в условиях несоосности деталей: а — между цапфой и колонной имеется несоосность с углом а; б — несоосность устранена посредством прокладки, скошенной под углом а; в — случай наклона на портале корпуса пяты

Рис. 9. Схема замеров перекоса фланца поворотной колонны относительно опорной поверхности пяты

Определение величины несоосности колонны и цапфы производится посредством замера угла между нижним листом колонны и поверхностью крестовины портала. При этом предварительно сводят к минимуму зазоры между опорными роликами колонны и круговым рельсом.

На крестовине портала намечают точки А, Б, В, Г, на нижнем листе колонны над этими точками — точки 1, 2, 3, 4.

Рис. 10. Расчетная схема для определения плоскости перекоса оси цапфы

В качестве предельной величины несоосности можно принимать угол а=1,5 тысячных. Обнаруженная несоосность может быть устранена посредством клиновой прокладки с углом скоса, равным а.

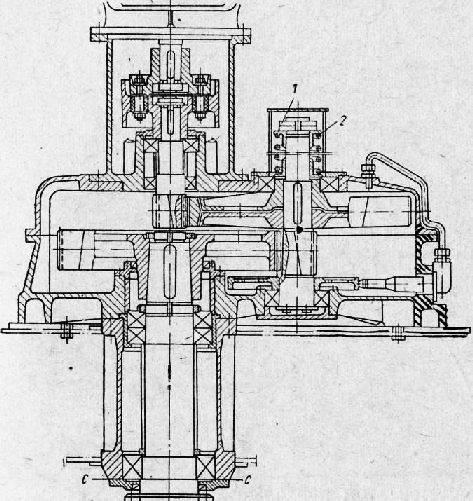

Приводы механизмов поворота, как правило, включают редуктор с вертикальным выходным консольным валом, несущим шестерню или звездочку венцовой пары, причем в конструкции редуктора обычно предусматривается фрикцион, предназначенный для защиты механизма от инерционных перегрузок (рис. 11). Регулировка фрикциона осуществляется с помощью гаек, изменяющих усилие сжатия пружины. При регулировке фрикциона стремятся к тому, чтобы он срабатывал при каждом резком пуске механизма поворота, а при обычных в работе ускорениях не срабатывал.

Рис. 11. Зубчатый редуктор механизма поворота

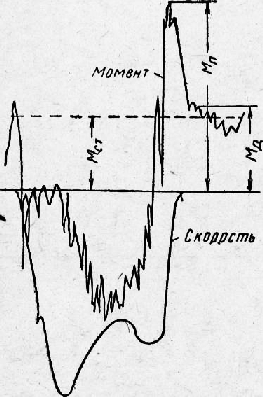

В большинстве случаев такие защитные фрикционы обладают нестабильным моментом срабатывания. На рис. 80 приведена осциллограмма момента срабатывания защитного фрикциона. Как видно из осциллограммы, момент срабатывания фрикциона Мп в покое резко превышает момент статических сопротивлений Мст и момент срабатывания МА в движении. В результате большинство типов защитных фрикционов или создают, у крановщиков неуверенность в возможности произвести срочное торможение или (при увеличении затяжки пружин) оказываются заглушены.

Таким образом, практически защитные фрикционы не всегда гарантируют ограничение пиков действующей нагрузки и, в частности, наблюдаемое на кранах усталостное разрушение вертикального вала последней зубчатой пары в основном вызывается малой эффективностью. этих фрикционов. При систематических разрушениях таких валов обычно переходят на стали повышенной прочности и по возможности снижают концентрацию напряжений в сечении сс образованием галтелей большого радиуса.

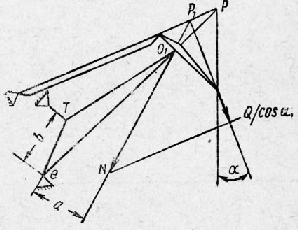

Механизмы изменения вылета. На портальных кранах применяются уравновешенные стреловые системы, обеспечивающие приблизительно горизонтальное перемещение груза при изменении вылета. В этих системах вертикальная составляющая усилий на грузовом канате и вес стрелы в значительной части уравновешиваются относительно оси опоры последней. При этом продольные горизонтальные нагрузки не уравновешиваются и воспринимаются полностью приводным механизмом. Как правило, уравновешивание веса укосины осуществляется за счет подвижного противовеса. Для уравновешенных стреловых устройств характерны значительные колебания статической нагрузки, а следовательно, и колебания величины избыточного момента двигателя или тормоза, нередко вызывающие динамические перегрузки в механизмах и металлических конструкциях всей системы.

Число отказов механизма изменения вылета портальных кранов составляет до 3% от общего числа отказов крана, но их устранение занимает 10—20% общего времени ликвидации отказов. Известен ряд случаев тяжелых аварий уравновешенных стреловых устройств, связанных с разрушением укосин.

Нормальная работа уравновешенных стреловых систем в значительной мере зависит от степени их фактической статической уравновешенности. Характерным признаком недостаточной уравновешенности системы является существенное изменение сопротивлений механизма на определенных вылетах, отражающееся на нагрузках двигателей или условиях пуска.

Рис. 12. Осциллограммы нагрузок и скоростей механизма поворота (по Э. Т. Лейферту)

Проверка уравновешенности укосины производится без груза для нескольких вылетов. В положении каждого из вылетов механизм останавливают и, растормаживая тормоз, наблюдают направление самопроизвольного движения укосины. Этим способом можно определить, на каких вылетах перевешивают укосина или противовес. Если уравновешенность укосины в каком-либо положении оказывается резко неудовлетворительной, то производится необходимое изменение веса подвижного противовеса. Аналогичное испытание механизма может быть произведено на ходу за одно полное изменение вылета по наблюдению показаний амперметра, специально включенного в цепь двигателя.

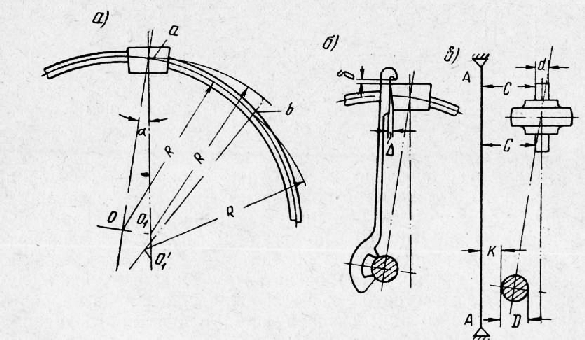

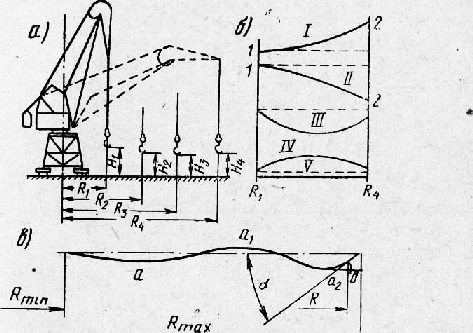

Рис. 13. Схемы проверки траектории груза при изменении вылета и характерные для портальных кранов траектории

Проверка траектории, а следовательно, и уравновешенности груза производится периодически только для шарнирно-сочлененных укосин с канатной оттяжкой, так как из-за вытяжки последней траектория груза может быть нарушена. На рис. 13, а показана схема замера ординат траектории груза при изменении вылета портального крана. Здесь за базу замеров принята отметка головки подкранового рельса, на котором размечаются вылеты. При грузе на крюке, составляющем не менее 30% от номинального, укосину устанавливают последовательно на все вылеты принятой разметки и замеряют для каждого из них размер Н, после чего полученные данные изображают графически. Точки графика^ с наибольшим углом наклона касательной аШах соответствуют вылетам наихудшей уравновешенности груза. Точки а, а{ и а2 с горизонтальной касательной соответствуют случаям его полной уравновешенности.

На рис. 13,б показан ряд возможных траекторий груза. Для траектории укосина дает повышенные сопротивления при увеличении вылета, а для траектории II — при уменьшении его.

Для шарнирно-сочлененных укосин с гибкой оттяжкой отметки точек 1 и 2 кривых lull могут быть выровнены за счет регулировки длины оттяжки, в результате чего вместо кривых I и II может быть получена соответственно кривая III или IV. Отступление траектории груза от прямой само по себе не представляется особо существенным, если кривизна положительна (прогиб кривой вниз) и на кривой нет участков крутого подъема — спуска. При кривой III укосина в случае отказа тормоза всегда стремится установиться в положение среднего вылета, в то время как при кривой IV она будет устанавливаться в одно из крайних положений.

Дефекты формы траектории движения груза приемами регулировки исправлены быть не могут.

В случае необходимости оценить величину сопротивления, вызываемого движением груза на каком-либо участке его траектории (для определения значимости наблюдаемого искажения), это может быть сделано следующим образом.

няются не только с вылетом, но и в зависимости от угла поворота крана и веса груза.

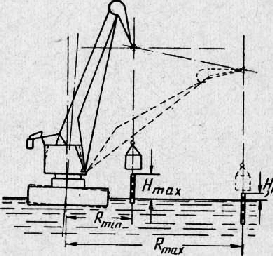

Таким образом, в этих случаях траектория груза изменяется в зависимости от его веса и угла поворота крана. Расчетной считается траектория, получаемая под полным грузом при кране, повернутом поперек понтона.

Для плавучих кранов в случаях значительной неуравновешенности механизма изменения вылета проверка траектории груза имеет решающее значение, тем более что последняя может быть в некоторых случаях частично исправлена.

Перед испытанием из трюмов понтона крана должна быть полностью откачана вода, а балластные отсеки заполнены, при этом кран должен быть ошвартован достаточно свободно, чтобы швартовы по возможности не влияли на его крен. Затем краном должен быть взят груз, соответствующий его номинальной грузоподъемности, после чего при укосине крана, установленной сначала на один, а потом на другой борт, ей придают последовательно наименьший и наибольший вылеты, производя по рейке, подвешенной к грузу, замеры рт уровня воды. Средняя разность замеров, полученных по обоим бортам понтона.

Рис. 14. Схемы проверки траектории груза при изменении вылета плавучего крана

Значительное число случаев аварий крановых укосин (если не учитывать некоторые явно дефектные конструкции) связано с усталостными разрушениями и систематической перегрузкой. Образование усталостных трещин в укосинах шарнирно-сочлененного типа обычно наблюдается у вершины стрелы, где они развиваются в основном под действием крутящих моментов, вызываемых боковым отклонением груза. Такие трещины начинают появляться через несколько лет работы крана.

Рис. 15. Зоны появления усталостных трещин в стрелах шарнирно-сочлененного типа

Особую опасность представляют усталостные трещины в верхних поясах стрел, возникающие в зоне крепления стрелы к тягам противовеса, развитие которых нередко ведет к разрушению стрелы.

Аварии укосин, связанные с разовой перегрузкой, относительно редки.

Для укосин шарнирно-сочлененного типа возможны т^кже случаи разрушения, происходящие при подъеме с отклоненными в плоскости или из плоскости стрелы грузовыми канатами.

Разрушения креплений стреловых противовесов вызывают длительные простои кранов и могут быть причиной крупных аварий. В этом отношении особого внимания требуют подвижные противовесы, подвешенные на канатах, причем за износом последних необходимо вести систематическое наблюдение, так как известен ряд случаев обрывов противовесов, подвешенных на канатах.

В приводах механизмов изменения вылета относительно часто ослабляются посадки болтовых и шпоночных соединений, а также встречаются разрушения валов и усталостные повреждения оснований механизмов. В случаях систематических повреждений привода изменения вылета рекомендуется принимать меры к снижению возникающих в нем избыточных моментов путем перехода на двигатели меньших размеров или увеличения инерционных масс на валу двигателя.

Регулировка тормоза механизма изменения вылета ведется так, чтобы при отсутствии груза на крюке и наименьшем вылете стрелы торможение не дало значительных сотрясений механизма. После окончания регулировки тормоза производится выверка положения концевых выключателей, которая ведется при полном грузе на крюке. В этих условиях выключатель наибольшего вылета должен обеспечивать (при одновременном повороте крана) остановку механизма до концевого положения, а выключатель наименьшего вылета — отвечать тому же условию при неподвижном механизме вращения.

Механизмы передвижения. Механизмы передвижения портовых кранов работают преимущественно в легком режиме установочных перемещений. Исключение составляют механизмы передвижения грузоподъемных тележек перегрузочных мостов.

Механизмы передвижения портальных кранов дают 1—2% от общего числа отказов крана и занимают 0,5—2% общего времени, затрачиваемого на устранение таких отказов. Исправный механизм передвижения обеспечивает спокойное и плавное перемещение крана без перекосов на путях и некоторый его выбег по инерции (при отключенных тормозах).

Перекосы ходовых колес или тележек нарушают правильное движение крана, вызывают преждевременный износ реборд и подшипников колес, а в некоторых случаях являются причиной вибрации и сотрясений крана на ходу. Неправильность положения ходовых тележек может быть результатом как неточности соорки, так и аварийных остаточных деформаций конструкций крана. Допускаемый перекос тележек и одиночных колес принимается равным 1 : 1000.

Рис. 16. Схема распределения нагрузок механизма изменения вылета при отклонении грузовых канатов от вертикали

Рис. 17. Схема перекоса на путях крановой тележки с вертикальным шкворнем

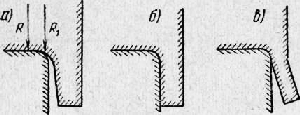

Рис. 18. Схемы развития износа реборды ходового колеса

Ходовые колеса, если они термически не обработаны, испытывают износ, в первую очередь по поверхностям реборд. Новое колесо работает при незначительном скольжении реборд на радиусе R1, мало отличающемся от радиуса R ходовой окружности колеса. По мере износа реборды она становится плоской, в результате чего работа скольжения, а следовательно, и износ колеса растут. В дальнейшем возможен отгиб реборды и даже полное ее отделение от колеса.

Износ рабочих поверхностей термически обработанных колес с твердостью НВ 300—350 и толщиной закаленного слоя 15— 30 мм имеет преимущественно усталостный характер, т. е. сопровождается образованием поверхностных трещин, раковин выкрашивания и т. д.

Колеса установочных механизмов передвижения портальных кранов, даже при относительно небольшой твердости поверхности реборд НВ 180—200, за 5—6 лет работы не показывают существенного износа поверхности катания при поворотных тележках, а суммарный износ их реборд обычно не превышает 5—6 мм.

Восстановление изношенных ходовых колес методом наплавки из-за недостаточной твердости наплавленного слоя НВ 120—1-30 нецелесообразно.

При различии в диаметрах спаренных колес в контуре связывающих их зубчатых передач может циркулировать паразитная мощность, вызывающая ускоренный износ последних, поэтому для ходовых колес, связанных механическими передачами, необходимо точно соблюдать равенство их диаметров. Такие колеса подбирают в пары с различием длин окружности по ходовой поверхности не свыше 1 мм.

Противоугонные устройства. Угон портовых кранов, в частности кранов портальных, ветром наблюдается относительно часто, что объясняется следующим. Тормоза механизмов передвижения портальных кранов в большинстве случаев не удовлетворяют совместным требованиям плавности торможения и достаточного сопротивления ветру. В связи с этим крановщики нередко их ослабляют или выключают полностью. Рельсовые захваты, требующие на установку известное время и физические усилия, как правило, закрепляются только при длительных перерывах в работе.

Известен ряд случаев, когда угнанные ветром краны опрокидывались при ударе о концевые упоры или выходили на неисправные участки пути. Современные портальные краны с ногами коробчатого сечения могут опрокидываться при наезде на упор в результате разрушения ног. Угон ветром мостовых перегружателей и мостокабельных кранов почти неизбежно сопровождается крупными авариями вплоть до опрокидывания и полного разрушения кранов. Поэтому на перегружателях предусматриваются нормально замкнутые автоматические захваты, раскрывающиеся только во время передвижения моста. Работоспособность такого захвата проверяется по глубине отпечатка на рельсах, оставляемого его насеченными накладками.

На нерабочее время перегружатели целесообразно отводить на отстойные участки пути, снабженные стационарными якорными устройствами.

Передвижение крупных перегружателей рассматривается как серьезная операция и обычно производится под наблюдением ответственного лица.

Работа кранов при силе ветра, превышающей 6—7 баллов, становится опасной из-за возможности самопроизвольного поворота крана, раскачивания груза и угона крана ветром при снятых рельсовых захватах.

В морских портах при ветре в 7 баллов и выше работа всех кранов прекращается. Сила ветра, при которой береговые краны устанавливаются на захваты, а плавучие должны получить дополнительное крепление к причалу, определяется в морских портах администрацией порта, но в общем случае не должна превышать 7 баллов.

В речных портах при ветре в 4 балла плавучие краны получают дополнительное крепление к причалу, а на рейдах —отдают все якоря; при 5 баллах береговые краны ставятся на рельсовые захваты; при 6 баллах работа всех кранов прекращается.

В портах существует система диспетчерского оповещения крановщиков о силе ветра; кроме того (по правилам Госгортехнадзора), портальные краны имеют анемометры.

Демонтаж тележек и колес связан с их предварительной разгрузкой.

Для портальных кранов, ноги которых соединены инерционными решетками, подъем тележек одной из сторон портала может быть произведен с помощью одного или двух домкратов.

При подъеме поворотную часть крана устанавливают поперек пути со стрелой, направленной в сторону поднимаемой части портала.

Рис. 19. Схема подъема ведущей тележки пятитележечной опоры

На многотележных балансирных системах предусматриваются поддомкратные места. На рис. 19 показана пятитележечная система с двумя поддомкратными точками в в положении подъема домкратом а крайних тележек.

Читать далее: Металлические конструкции подъемно-транспортных машин

Категория: - Портовые подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Механизация подъемно-транспортных операций - Слесарно-механосборочные работы

Механизация подъемно-транспортных операций

Механизация подъемно-транспортных операций Категория:

Слесарно-механосборочные работы

Механизация подъемно-транспортных операций

Механизация подъемно-транспортных операций Механизация подъемно-транспортных операций при сборке не только облегчает труд рабочих, но и обеспечивает значительное повышение производительности. Детали и сборочные единицы массой 15—20 кг при сборке, как правило, необходимо поднимать и перемещать с помощью универсальных и специальных подъемно-транспортных средств, которые по назначению делятся на две группы: подъемные механизмы и транспортные устройства. К транспортному оборудованию сборочных цехов кроме ручных и механизированных тележек относятся также рольганги и конвейеры.

Подъемными механизмами, применяемыми в сборочных цехах, являются мостовые краны, кран-балки, консольные краны, электротали, поворотные краны с ручными талями, электрота-яями н пневматическими подъемниками, домкраты и специальные подъемные устройства.

Для сборки крупных сборочных единиц или общей сборки изделия служат тележки-стенды. У этих тележек верхняя часть подвижная, дающая возможность устанавливать при выполнении операций объект сборки в удобное для сборщика положение.

Рольганги. Для горизонтального перемещания деталей, сборочных единиц и изделий в сборочных цехах наряду с другими транспортными устройствами применяют рольганги. Рольганги подразделяются на приводные, когда груз перемещается за счет трения вращающихся от двигателя роликов, и неприводные, когда его перемещение производится под действием приложенной к грузу толкающей силы. В сборочных цехах чаще используются неприводные рольганги.

Конвейеры. Для принудительного перемещения собираемых изделий при поточной сборке в серийном и крупносерийном производстве применяют различного типа напольные и подвесные транспортные устройства, называемые конвейерами.

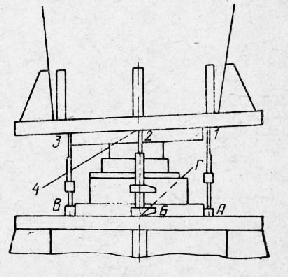

На рис. 2 приведена схема цепного сборочного конвейера, состоящего из следующих пяти основных частей: несущей, на которой устанавливается и закрепляется собираемое изделие; тяговой, выполненной в виде шарнирно-замкнутой цепи; опорной, которая служит для поддержания и перенесения тяговой и несущей частей; натяжного устройства и привода конвейера, состоящего из электродвигателя и вариатора скоростей. Опорная часть обычно изготовляется в виде рельсовых путей, по которым катится на роликовых тележках тяговая часть конвейера.

Рис. 1. Тележки-стенды. 1— основание, 2 — фиксатор, 3 — опорный ролик, 4 — колесо тележки, 5 — механизм поворота люльки, 6 — собираемое изделие, 7 — направляющие, 8 — отверстие для фиксации люльки

Рис. 2. Схема цепного сборочного конвейера

В серийном производстве, в частности в станкостроении, широко применяют шаговые конвейеры. Они имеют значительные преимущества перед другими сборочными конвейерами: удобство подхода к собираемому изделию, возможность выполнения на конвейере точных и регулировочных работ, так как собираемое изделие занимает устойчивое положение. При переходе на сборку другого изделия особой переналадки шагающего конвейера не требуется.

Подъемные устройства. На рис. 3, а (справа) показан блок — это вращающийся на оси диск, по ободу которого сделан желоб для троса или цепи. Если важна не скорость вертикального перемещения груза, а экономия в силе для его подъема, тогда пользуются двумя блоками: подвижным и неподвижным (рис. 3, я, справа). Чтобы получить выигрыш в силе больше, чем в два раза, пользуются системами блоков — полиспастами (рис. 3,б).

Тали (рис. 3,в) часто применяют при сборочных работах, их подвешивают над местом работы с помощью треноги и другими способами. Грузоподъемность талей разная. Ручная таль с помощью верхнего крюка может быть подвешена или смонтирована на монорельсе посредством кошки (рис. 3, г), и тогда груз будет перемещаться не только вверх, но и в горизонтальном направлении.

Широко применяют при сборке электротельферы (рис. 3, д), грузоподъемность которых от 2,5 до 50 кН (250 кгс до 5 тс).

Для подъема груза на небольшую высоту применяют переносные грузоподъемные механизмы, называемые домкратами. На рис. 4, а показан винтовой домкрат грузоподъемностью до 150 кН (15 тс), применяют также домкраты, поднимающие и более тяжелые грузы. На рис. 4,6 показан домкрат с зубчатой рейкой, грузоподъемность его от 50 до 200 кН (от 5 до 20 тс). Для установки оборудования применяют также клиновые домкраты (рис. 4, в), с помощью которых легко, придать станкам строго горизонтальное или вертикальное положение. Тяжелые грузы поднимают гидравлическим домкратом (рис. 4, г).

Рис. 3. Подъемные устройства а — блоки, б — полиспаст, в, г ручные тали с кошкой, д — электротельфер, 1,4 — электродвигатели, 2 — пусковое устройство, 3 — блок с крюком, 5 — кран-балка

Грузозахватные приспособления. Они применяются для захвата и удержания поднимаемых и перемещаемых (транспортируемых) грузов. Универсальные грузозахватные приспособления (крюки, кольца, серьги, траверсы и стропы) применяют для грузов различной конфигурации. Для нагрузок до 2,5 кН (250 кгс) используют крюки, откованные из круглого пруткового материала, или крюки прямоугольного сечения (рис. 5, а). Для более тяжелых грузов используют цельнокованые однорогие и двурогие крюки (рис. 5,б), однорогие — для грузов массой до 500 кН (50 тс), двурогие — до 1 МН (до 100 тс).

Рис. 4. Домкраты: а — винтовой, б — с зубчатой рейкой, в — клиновой, г — гидравлический; 1 — поршень, 2 — клин, 3 — рукоятка

Во избежание самопроизвольного срыва каната с крюка грузозахватного приспособления крюки оборудуют специальными предохранительными устройствами. Примеры подобных устройств показаны на рис. 5, а (справа), в.

Кольца и серьги показаны на рис. 5,г. Кольца и серьги служат для соединения отдельных элементов грузозахватных приспособлений, а также для навески последних на крюки подъемных механизмов. Наиболее широко применяют кольца овальной, круглой и треугольной формы.

Канаты, тросы, стропы. Для перемещения оборудования небольшой массы используют простые пеньковые канаты, а для монтажных работ — смоленые и бельные пеньковые канаты машинной крутки, состоящие из трех, реже из четырех прядей.

Стальные проволочные канаты (тросы) для монтажных работ состоят из шести круглых проволочных прядей, расположенных вокруг пенькового сердечника. Сердечник придает стальному канату гибкость, кроме того, он поглощает смазку и предохраняет проволоки каната от ржавчины.

Канатные и цепные стропы (рис. 5, д, е, ж) предназначены для навешивания грузов, имеющих специальные приспособления в виде рым-болтов, крюков, скоб. Универсальные стропы служат для строповки грузов обвязкой. Стропы изготовляются одноветвевые, двух-, трех- и четырехветвевые. Конец троса закладывают петлей в стальной, медный или латунный коуш, предохраняющий проволоки от истирания.

Рис. 5. Грузозахватные приспособления: а, б, в — крюки, г — кольца и серьги, д — стропы открытые, е — то же, закрытые, ж — то же, двухветвевые

Управлять кранами и другими подъемными и транспортными механизмами с машинным приводом, в том числе самоходными тележками, а также зацеплять и подвязывать грузы могут только специально обученные лица, успешно сдавшие экзамены по технике безопасности и имеющие соответствующее о том удостоверение.

Читать далее:

Промышленные роботы

Статьи по теме:

pereosnastka.ru

Подъемно-транспортное устройство - Большая Энциклопедия Нефти и Газа, статья, страница 2

Подъемно-транспортное устройство

Cтраница 2

Подъемно-транспортные устройства, вспомогательные приспособления и инструмент для стропальных и такелажных работ должны быть испытаны и иметь клейма, марки, таблички или бирки с ясно указанными на них датой испытания, грузоподъемностью и инвентарным номером. [16]

Подъемно-транспортные устройства отличаются чрезвычайным разнообразием типов. Поэтому одна и та же транспортная задача может быть нередко решена различными способами с помощью разных типов устройств. [17]

Подъемно-транспортные устройства принято разделять на подъемные устройства и транспортирующие устройства. [18]

Подъемно-транспортные устройства, применяемые на материальных складах НПЗ, делятся на перемещающие груз в горизонтальном и слегка наклонном направлении, в вертикальном и резко наклонном направлении, в смешанном ( горизонтальном, вертикальном и наклонном) направлении. [19]

Подъемно-транспортные устройства делятся на следующие группы: подъемные машины, машины непрерывного транспорта, машины наземного и подвесного транспорта. К подъемным машинам относятся блоки, полиспасты, домкраты, тали, а также лебедки и краны, одновременно с подъемом перемещающие грузы на небольшие расстояния. [20]

Разнообразные подъемно-транспортные устройства ( краны, лебедки, погрузчики, передвижные агрегаты, автомобили, тракторы-подъемники и др.) составляют большую часть современных средств механизации при разработке и эксплуатации нефтяных и газовых месторождений. [21]

Универсальными подъемно-транспортными устройствами в различных цехах и складах, используемых для грузов различного назначения, являются мостовые краны и кран-балки. При выборе типа здания для цеха или склада необходимо учитывать наличие мостовых кранов или кран-балок, так как подкрановые пути ( подкрановые балки) непосредственно связаны с конструкцией здания. [22]

Каждое подъемно-транспортное устройство, применяющееся для ремонтно-монтажных работ, должно иметь на видном месте ясное обозначение наибольшей допускаемой для него рабочей нагрузки и дату очередного испытания. [23]

Эти подъемно-транспортные устройства бывают различного назначения: технологические - участвующие в работе цеха, как, например, клещевые краны для посадки и выдачи слитков из нагревательных колодцев или уборочные краны. Монтажные - необходимые только во время монтажа или ремонта оборудования, например кран в электротехническом машинном помещении и некоторые цеховые краны. [24]

Все подъемно-транспортные устройства ( краны, тельферы, тележки) в помещениях окраски должны исключать возможность искрообразования. [25]

Все подъемно-транспортные устройства должны быть исправны и снабжены всей защитной оснасткой, которая предусмотрена правилами Госгортехнадзора. На каждый механизм должен иметься паспорт завода-изготовителя. [26]

Каждое новое подъемно-транспортное устройство, поступившее в эксплуатацию, должно иметь заводской паспорт и инструкцию по технике ее эксплуатации. Для приема машины в эксплуатацию администрация назначает комиссию. Акт приема комиссии служит основным техническим документом, допускающим машину к эксплуатации. Перед пуском в эксплуатацию машине присваивают инвентарный номер, под которым ее регистрируют в специальной книге у. Ответственность за состояние машины в процессе ее эксплуатации возлагается приказом администрации на инженерно-технического работника соответствующей квалификации. [27]

К подъемно-транспортным устройствам относятся краны, кран-балки, тельферы, передаточные тележки, работающие чаще всего в повторно-кратковременном режиме. Эти механизмы выбираются в технологической части проекта, а для электротехнической части проекта выдается только задание с указанием грузоподъемности и мощности отдельных механизмов, что позволяет рассчитать и выбрать сети и троллейные линии для их питания. При этом следует иметь в виду, что на всех кран-балках и тельферах устанавливаются двигатели с к. [28]

Управлять подъемно-транспортным устройством, за-стропливать и освобождать грузы, а также подавать сигналы к постам управления подъемно-транспортных устройств должны только обученные и проинструктированные лица, имеющие соответствующее удостоверение на право производства этих работ. Подъемные устройства оснащаются приспособлениями, обеспечивающими надежное удержание заготовки, изделия или инструмента, а также удобный и безопасный подъем и установку их на станок. [29]

В подъемно-транспортных устройствах с особо тяжелыми захватывающими приспособлениями ( магнит, грейфер), вес этвх приспособлений включается в величину грузоподъемности. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)