|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Общие сведения о ленточных конвейерах (стр. 1 из 2). Ленточные конвейеры

Общие сведения о ленточных конвейерах

Содержание:

1. Общие сведения о ленточных конвейерах.

1.1 Ленточные конвейеры с резинотканевой лентой.

1.1.1 Описание наиболее распространенных видов лент.

1.1.2 Барабаны.

1.1.3 Поддерживающие роликоопоры.

1.1.4 Приводы

1.1.5 Натяжные устройства.

1.1.6 Загрузка конвейеров.

1.1.7 Разгрузка конвейера.

2. Патентное изыскание.

Список используемой литературы.

1. Общие сведения о ленточных конвейерах

Ленточные конвейеры являются наиболее распространенным типом транспортирующих машин непрерывного действия во всех отраслях промышленности. Из более чем полумиллиона конвейерных установок, эксплуатирующихся в нашей стране, 90% составляют ленточные конвейеры. Они используются в горнодобывающей промышленности — для транспортирования руд полезных ископаемых и угля при открытой разработке, в металлургии — для подачи земли и топлива, на предприятиях с поточным производством—для транспортирования заготовок между рабочими местами и т. д.

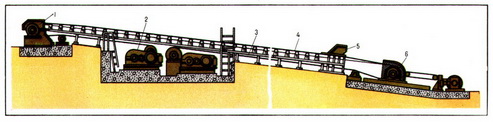

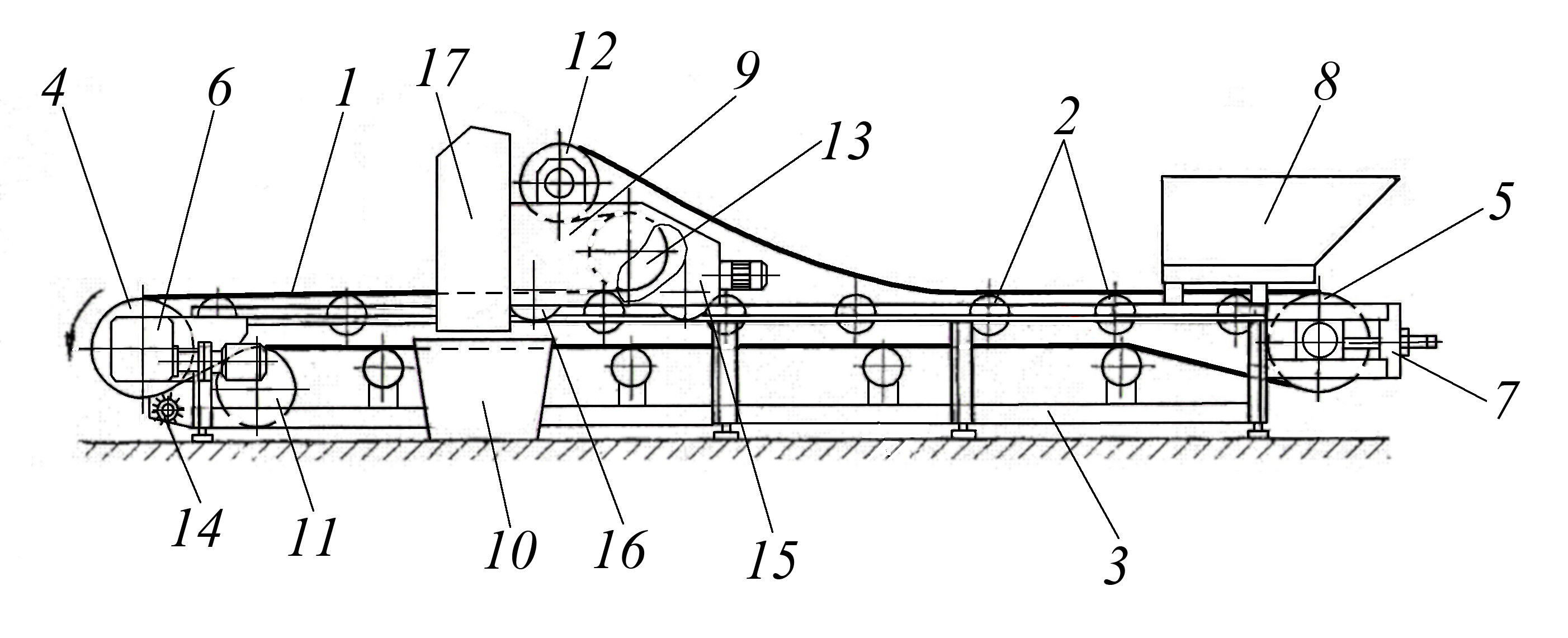

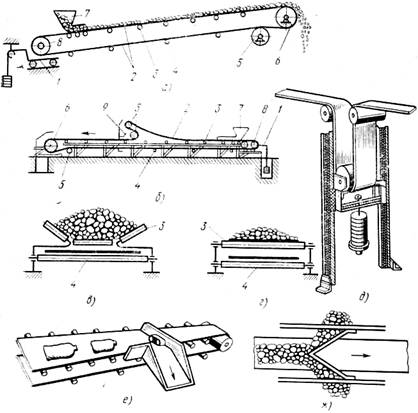

Обычно ленточные конвейеры имеют тяговый элемент 7 (рис.1) в виде бесконечной ленты, являющейся и несущим элементом конвейера, привод 13, приводящий в движение барабан 14, натяжное устройство 2 с барабаном 3, груз 1, роликовые опоры 6 на рабочей ветви ленты и 5 на холостой ветви ленты, отклоняющий барабан 8, загрузочное устройство 4 и разгрузочные устройства 9 и 10, разгрузочный желоб // и устройство 12 для очистки ленты. Все элементы конвейера смонтированы на раме.

Рис.1 Схема стационарного наклонно-горизонтального конвейера.

1.1 Ленточные конвейеры с резинотканевой лентой

1.1.1 Описание наиболее распространенных видов лент

Наиболее широко распространены резинотканевые ленты (рис. 2; ГОСТ 20—76),состоящие из резинотканевого послойного тягового каркаса 1 и наружных резиновых обкладок 2, предохраняющих каркас от механических повреждений и от воздействия на него влаги, газов, агрессивных сред. В зависимости от условий эксплуатации и назначения изготовляют ленты общего назначения, морозостойкие, теплостойкие, пищевые и негорючие. В зависимости от типа ленты установлены диапазоны температур окружающей среды.

Рис.2 Резинотканевая и резинотросовая конвейерная ленты

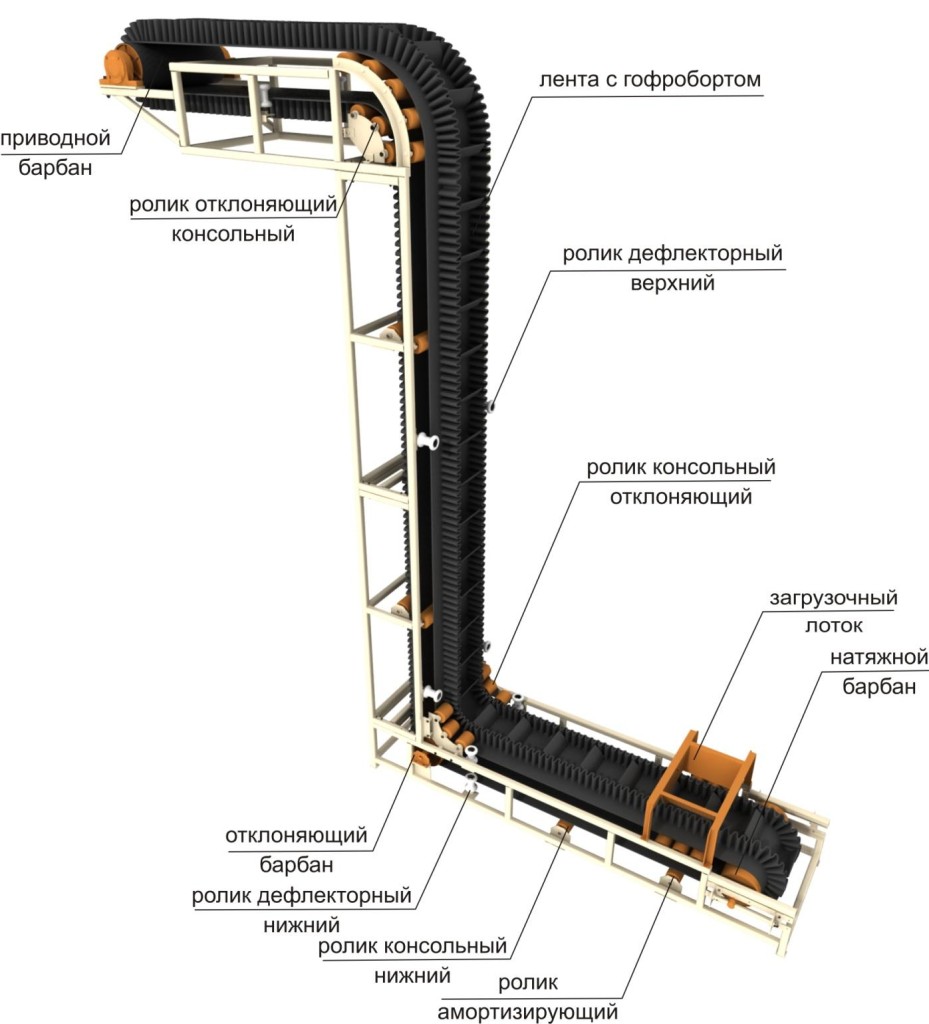

Так же широко распространены: ленты с перегородками, гофрированными выступами и бортами, трубчатые и др.

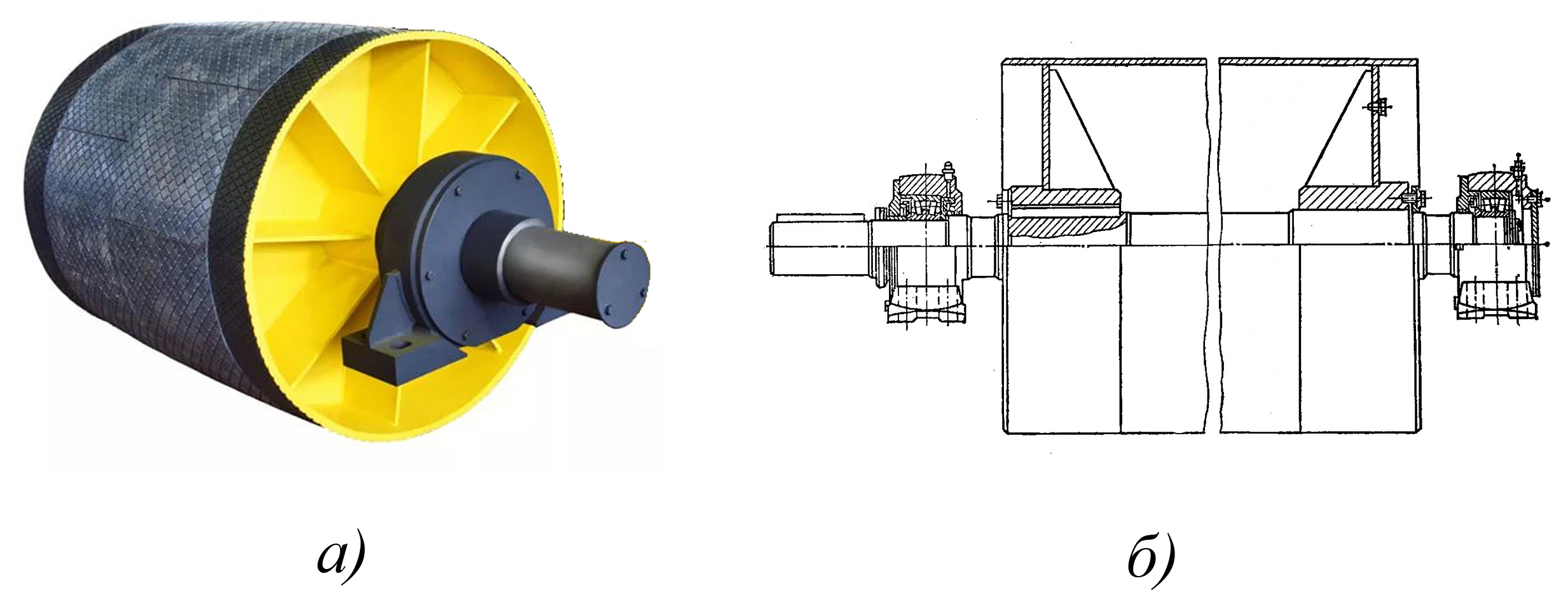

1.1.2 Барабаны

В ленточных конвейерах различают приводные, концевые, натяжные и отклоняющие, служащие для изменения направления движения ленты, барабаны (рис.3). Чем больше диаметр барабана, тем меньше напряжение от изгиба ленты и тем больше срок ее службы. При эксплуатации лент установлено, что резинотканевую ленту обычно приходится заменять из-за ее расслаивания, которое происходит от многократных изгибов ленты на барабанах. Барабаны ленточных конвейеров унифицированы. В качестве основной характеристики, используемой при выборе барабанов из установленного ряда типоразмеров, принята нагрузочная способность барабана. Для неприводных барабанов нагрузочная способность определяется как нагрузка от натяжения ветвей ленты, огибающей барабан, а для приводных барабанов, кроме того, следует учесть еще и максимальный передаваемый крутящий момент.

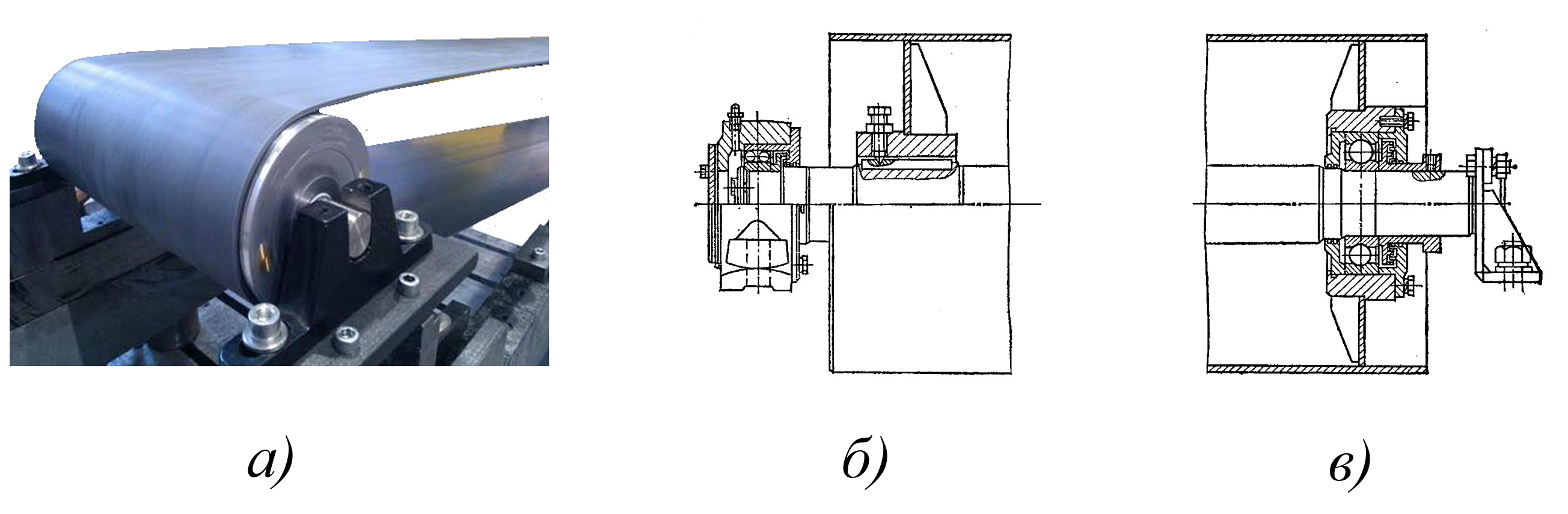

Рис.3 Барабаны: а-приводной; б-хвостовой и откланяющий; в, г- с футеровкой.

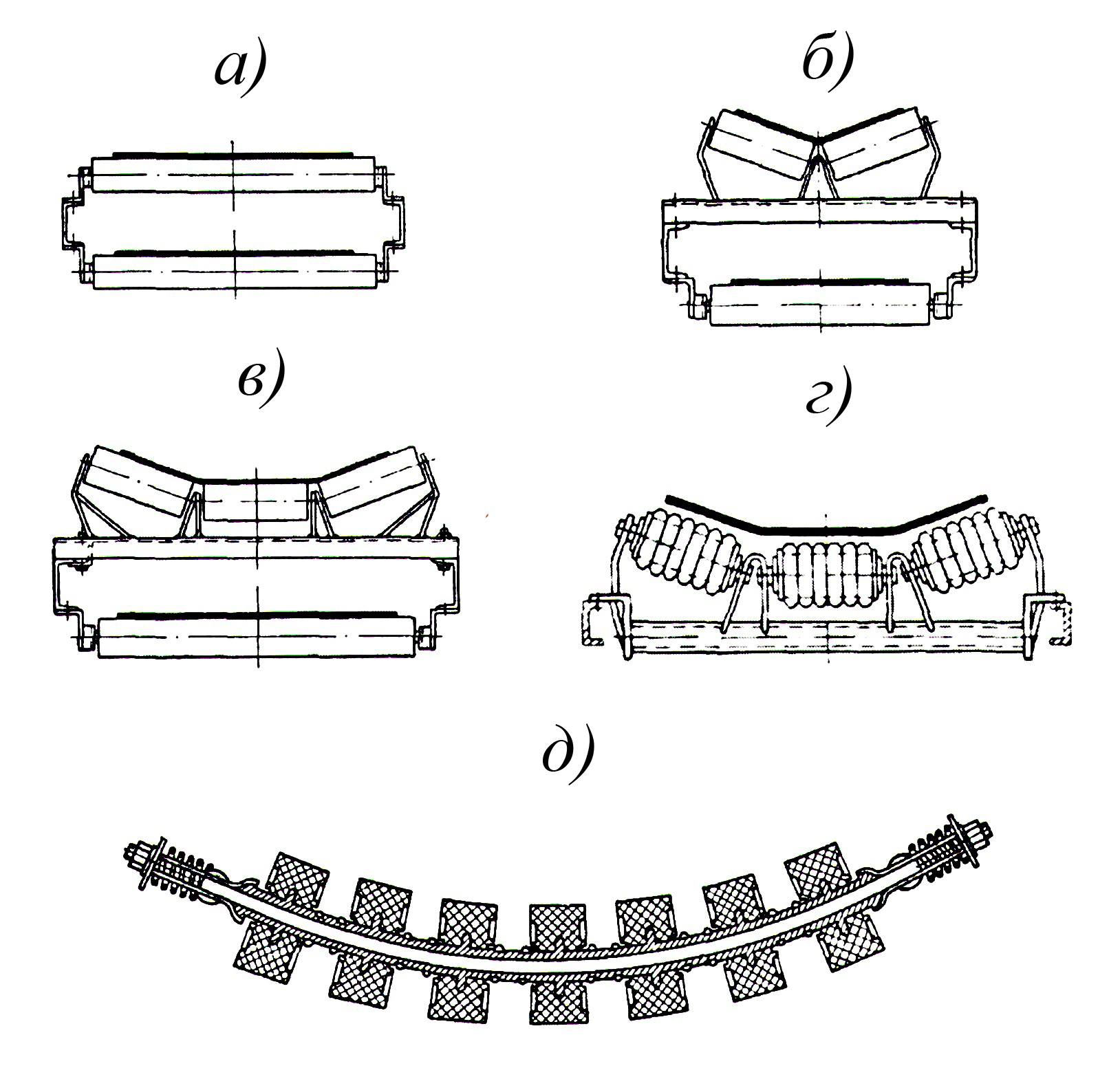

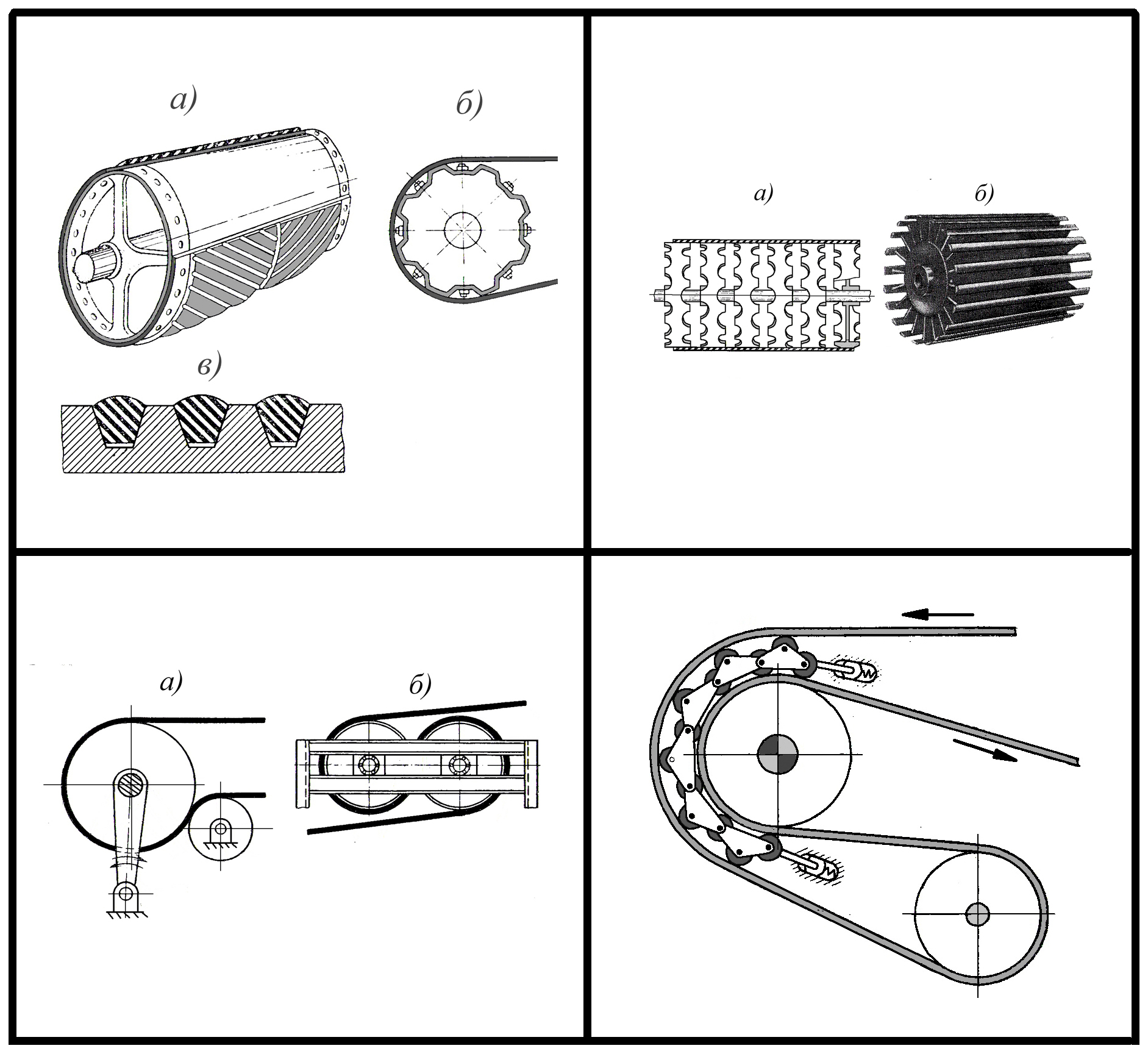

1.1.3 Поддерживающие роликоопоры

Чтобы лента под влиянием собственной силы тяжести и веса груза не провисала, на раме конвейера устанавливают поддерживающие роликоопоры. Ролики являются самыми многочисленными элементами конвейеров. Их ежегодно выпускают миллионы штук. От надежной и долговечной работы роликоопор зависят в большой степени надежность и долговечность всей машины, а также потребляемая ею энергия, эксплуатационные затраты и т. п.

Различают: легкого, тяжелого типа; обрезиненные; амортизирующие; дисковые; гирляндные и др. роликоопоры.

1.1.4 Приводы

Назначение привода — обеспечить движение тягового элемента конвейера с грузом. Создание необходимой тяговой силы конвейера обеспечивается силой трения, возникающей между лентой и поверхностью приводного барабана.

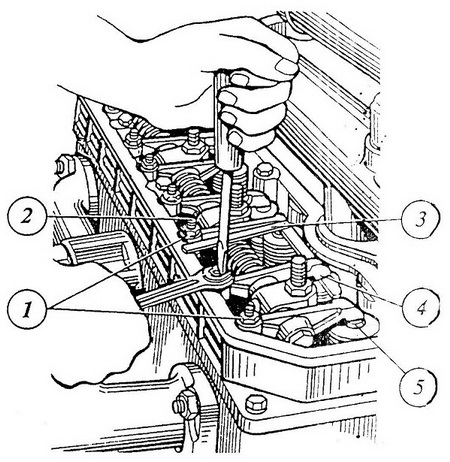

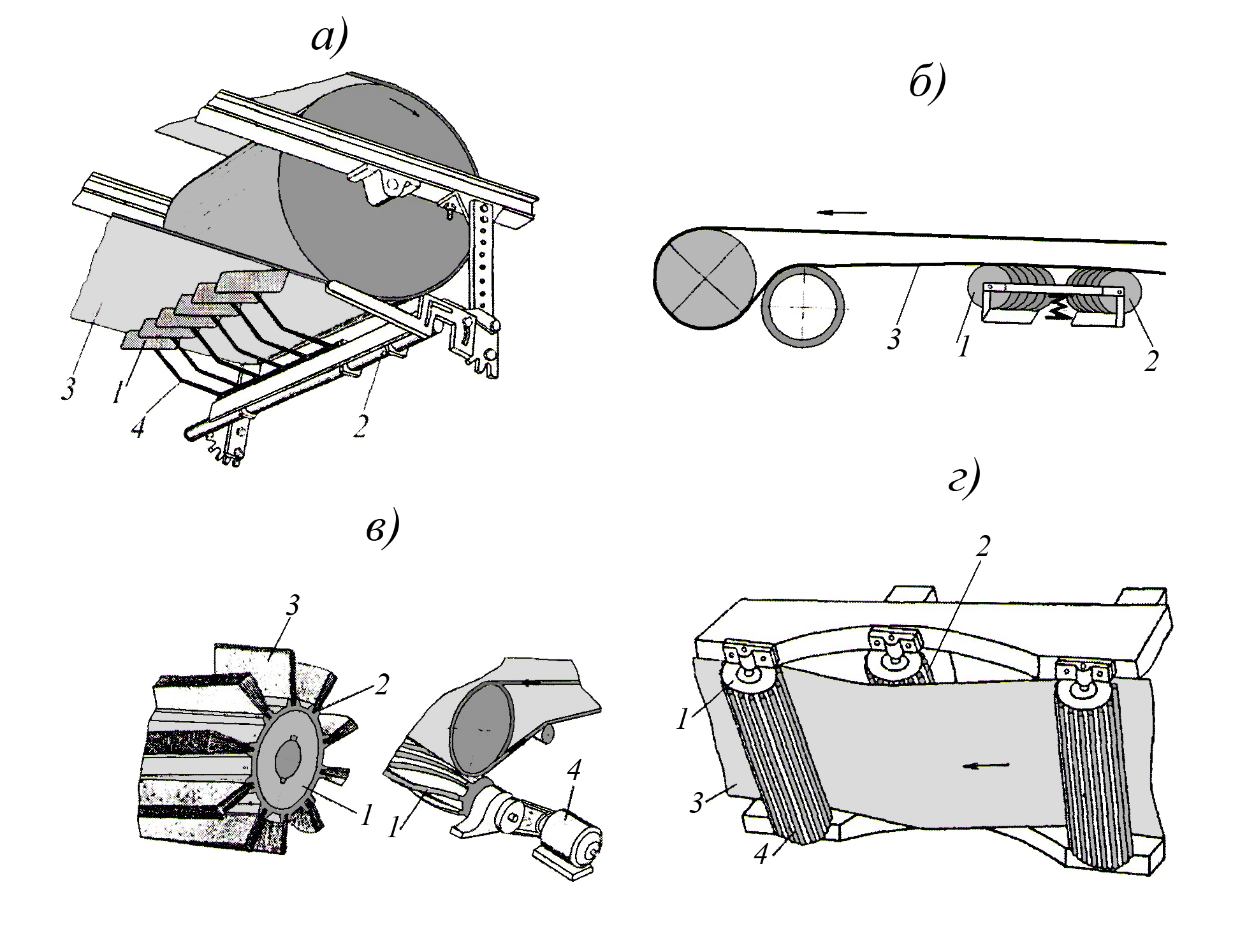

Привод (рис.4) состоит из двигателя 1, редуктора 3, барабана 5,а также муфт 2 к 4, соединяющих двигатель с редуктором и. редуктор с валом барабана.

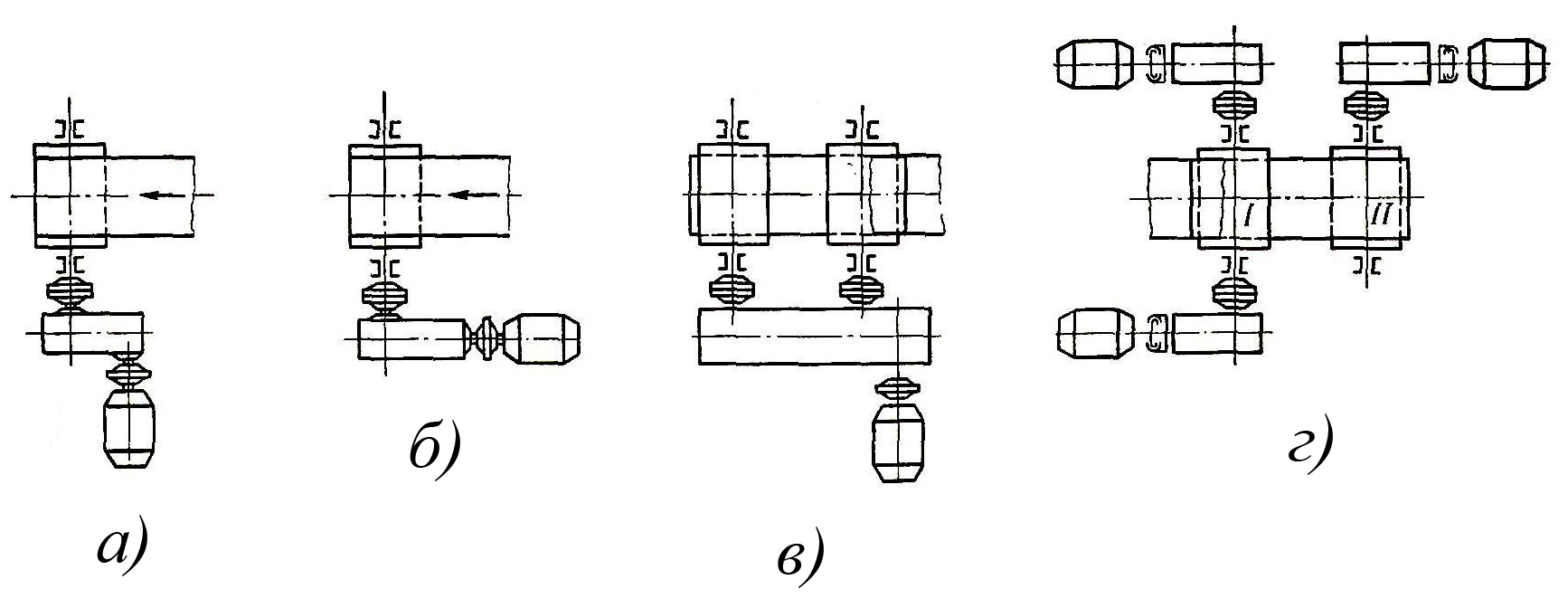

Рис.4 Схема привода конвейера . Ленточные конвейеры с различными типами приводов

Ленточные конвейеры могут иметь следующие виды приводов: единичный головной однобарабанный (рис.4, а) или двухбарабанный (рис.4,6), раздельный (на головном и хвостовом барабанах (рис.4, в) и комбинированный — двухбарабанный в головной части и однобарабанный в хвостовой части (рис.4, г). На1 длинных и тяжелонагруженных конвейерах для преодоления местных и линейно распределенных сопротивлений необходимо очень большое натяжение S ленты (рис.4,д), что ведет к увеличению мощности привода и массы движущихся элементов конвейера и требует дальнейшего увеличения натяжения .

1.1.5 Натяжные устройства

Эти устройства предназначены для создания необходимого натяжения ленты, обеспечивающего сцепление ее с приводным барабаном без проскальзывания, а также для ограничения провисания ленты между опорами и компенсации вытяжки ленты в процессе эксплуатации. Натяжные устройства подразделяются на устройства, создающие нерегулируемое натяжение в ленте, и устройства, регулирующие натяжение ленты в зависимости от значения крутящего момента на приводном барабане.

1.1.6 Загрузка конвейеров

Загрузочное устройство должно обеспечить плавную подачу груза на движущуюся ленту, при этом для предупреждения повреждения и изнашивания ленты скорость подачи груза и направление его движения должны быть близки к скорости и направлению движения загружаемой ленты. Конвейер можно загрузить в любой точке его трассы. Однако обычно загрузку производят около хвостового барабана. Насыпные грузы обычно загружают с помощью воронки и лотка, устанавливаемого под воронкой (рис.6). Ширина лотка в начальной части В1 = 0,5В и в конечной части В2 = (0,6-0,7) В, где В — ширина конвейерной ленты. После выхода из лотка груз рассыпается по ленте и занимает ширину, примерно равную 0,8В.

При транспортировке грузов (кроме угля) с кусками размером свыше 80 мм загрузочные пункты необходимо оборудовать амортизационными устройствами.

Рис.6 Лоток для сыпучих грузов.

1.1.7 Разгрузка конвейера

Наиболее простым и удобным способом разгрузки конвейеров, не требующим специальных устройств, является сброс груза с концевого барабана, (рис.7, а). Однако в ряде случаев возникает необходимость осуществлять разгрузку в различных точках по длине конвейера. Например, в литейном производстве одним конвейером подают формовочную землю к бункерам нескольких формовочных машин, расположенным вдоль линии конвейера. В этом случае применяют специальные разгрузочные устройства, наиболее простыми из которых являются плужковые разгружатели, т. е. щиты, устанавливаемые на ленте под углом к потоку груза (рис.7,6). При этом груз, двигаясь вдоль щита» сбрасывается с ленты на одну или на обе стороны (рис.7,в). Не» достатком плужковых разгружателей является повышенный износ ленты, поэтому их нецелесообразно применять при больших скоростях движения ленты (свыше 1,6—2,0 м/с) и при транспортировании абразивных и крупнокусковых грузов.

Рис.7 Разгрузка конвейера.

2. Патентное изыскание

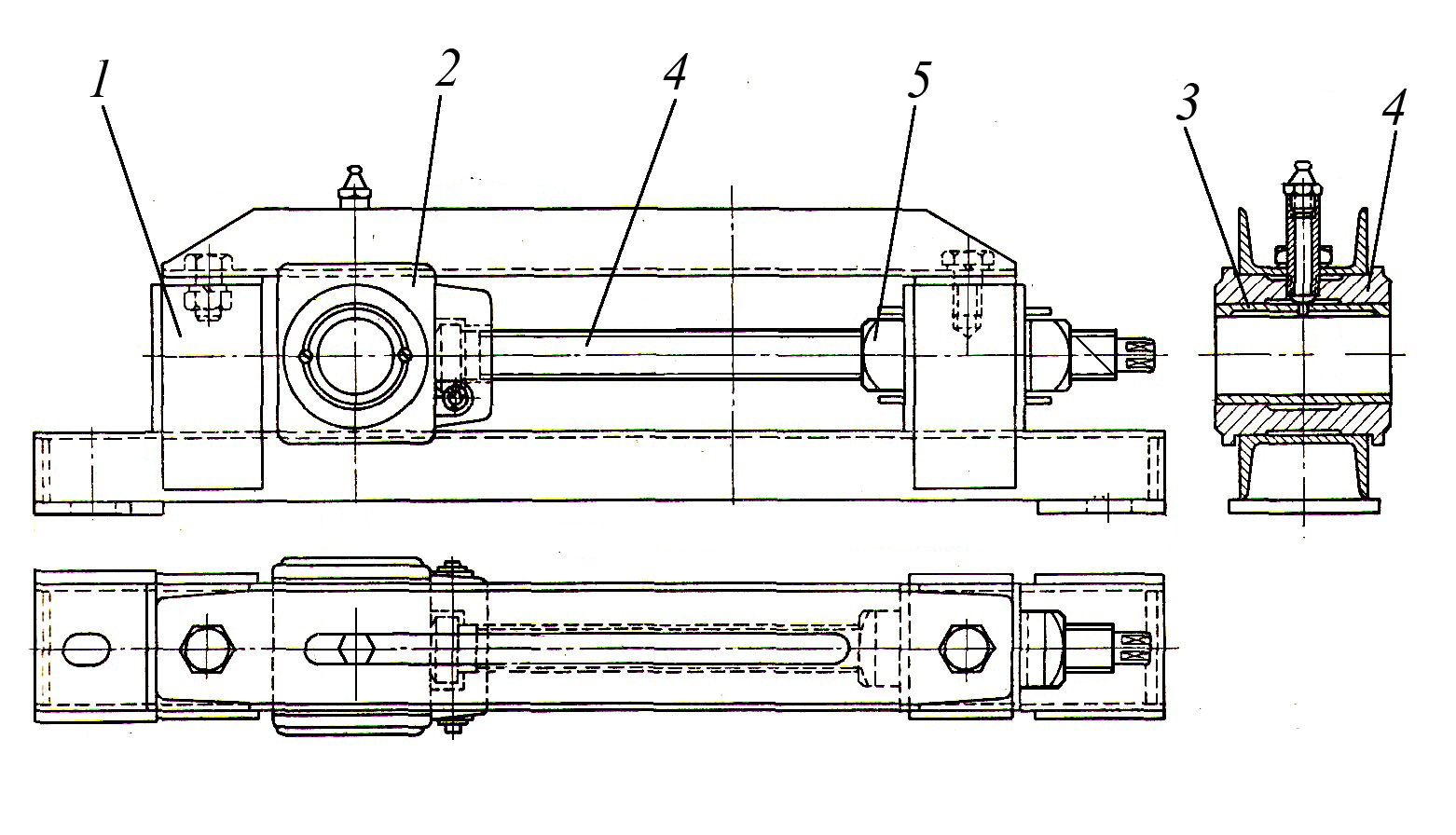

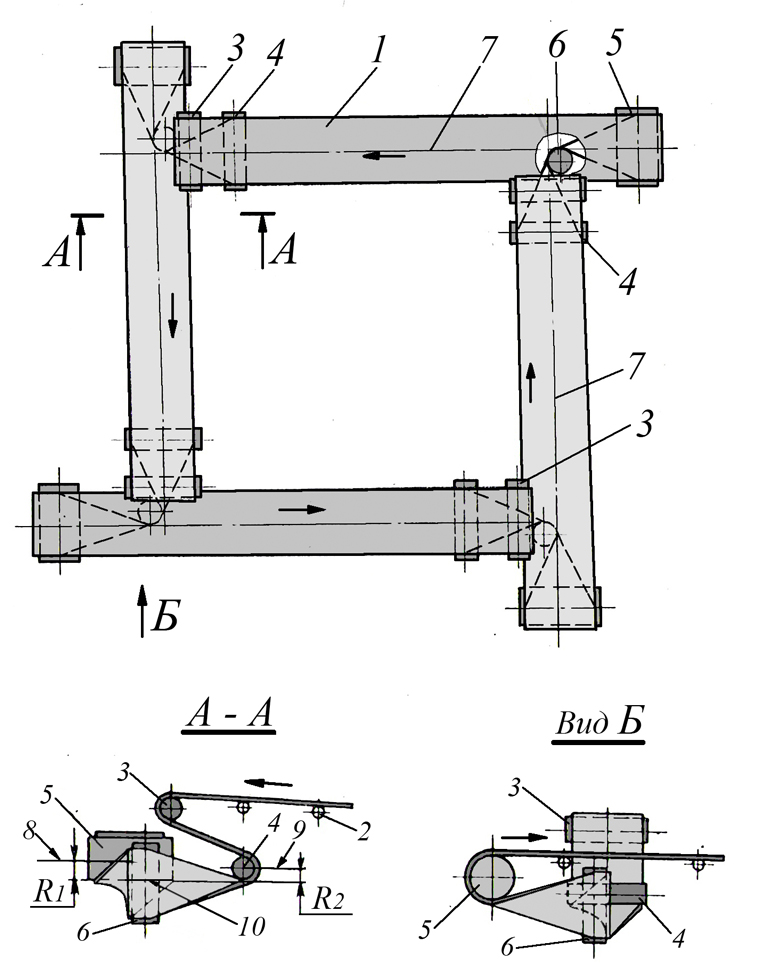

Патент № 308940 «Натяжное устройство»

Целью изобретения является увеличение длины хода натяжного барабана.

Для этого в направляющих предложенного устройства, снабженных отверстиями, установлены переставные ползуны, взаимодействующие с винтами и фиксируемые, например, штырями на раме конвейера. На фиг. 1 изображено натяжное устройство в момент перемещения барабана при закрепленных ползунах; на фиг. 2 — то же, в момент перемещения ползунов при закрепленных гайках.

Устройство состоит из барабана 1, натяжных винтов 2 и гаек 3 подвижных по направляющим 4 рамы конвейера. Винты 2 свободными концами упираются в ползуны 5. Барабан 1огибается тяговым органом 6 конвейера. Для натяжения тягового органа конвейерана раме с помощью штырей 7, вставляемых в отверстия направляющих 4, закрепляют опорные ползуны 5. При вращении винтов 2 гайки 3 вместе с барабаном 1 перемещаются по направляющим рамы конвейера, создавая при этом натяжение тягового органа 6.

После вывинчивания винтов 2 гайки 3 фиксируют на раме штырями. Завинчивая винты 2, перемещают ползуны 5 до сближения их с гайками. После этого фиксирует штырями ползуны 5 и продолжают, опять вывинчивания винты 2, перемещать гайки вместе с натяжным барабаном. Так повторяют до тех пор, пока не создается необходимое натяжение тягового органа 6.

Патент № 546529 «Приводной барабан ленточного конвейера»

Цель: снижение трудоемкости замены футеровки. Это достигается тем, что цилиндрический корпус снабжен клиновидными секторами с футеровкой и закрепленным в центральной части по окружности цилиндрического корпуса кольцом с отверстиями, в которых размещены выступы, выполненные на одних концах секторов, а другие концы закреплены на торцах цилиндрического корпуса.

На фиг. 1 показан приводной барабан, продольный разрез; на фиг. 2-то же, вид по стрелке А на фиг. 1; на фиг. 3-сечение по Б-Б на фиг. 1; на фиг. 4-узел крепления футеровки в кольце на цилиндрическом корпусе барабана; на фиг. 5-сечение по В-В на фиг. 4; на фиг. 6-развертка секторов футеровки; на фиг. 7-сектор, вид в плане; на фиг. 8-сечение сектора по Г-Г на фиг. 7; на фиг. 9-сечение сектора по Д-Д на фиг. 7.

mirznanii.com

Статья на тему «Ленточные конвейеры»

Описание товараЛенточные конвейеры.

Ленточные конвейеры получили наибольшее распространение в машиностроении, и в других отраслях промышленности, в частности, стройиндустрии, горнодобывающей промышленности и пищевой промышленности. Объясняется это простотой их конструкции, неприхотливостью к условиям работы (влажность, запыленность, перепады температур), а также удовлетворительной надежностью, долговечностью и ремонтопригодностью.

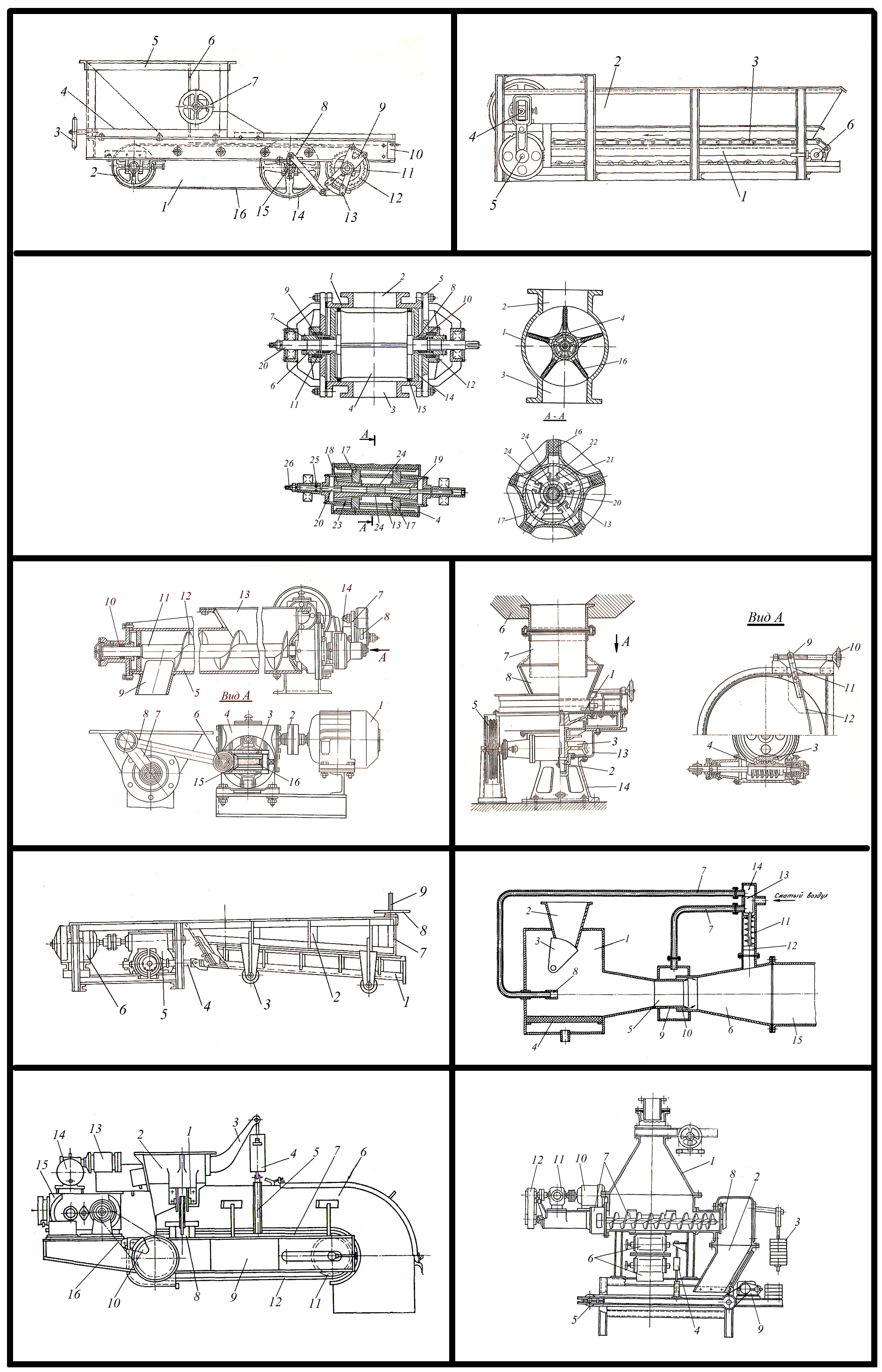

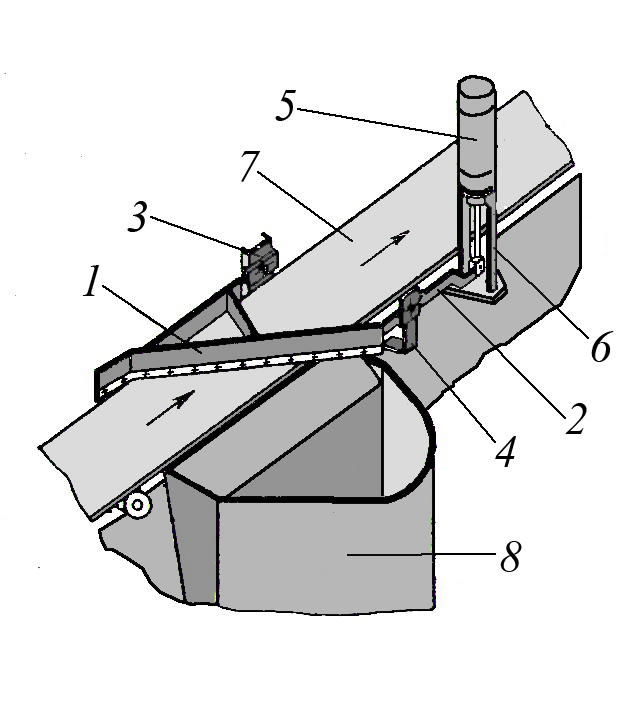

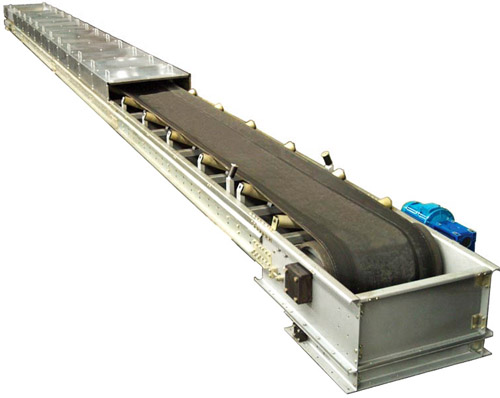

Рис 1 Конструктивная схема ленточного конвейера

Конструктивная схема ленточного конвейера показана на Рис 1. Он состоит из тягового элемента 1, которым является конвейерная лента, перемещающаяся по опорным ро-ликам 2, установленным на сборной раме 3, выполненной из нескольких секций, приводного барабана 4 с электромеханическим приводом 6 и натяжного барабана 5 с натяжным устройством 7, загрузочного бункера 8, передвижного разгрузочного устройства 9, разгрузочной емкости 10, отклоняющего барабана 11 и устройства 14 для очистки конвейер-ной ленты. При этом передвижное разгрузочное устройство 9 содержит два барабана 12 и 13, огибаемых конвейерной лентой 1, электромеханический привод 15, ходовые колеса 16 и отводящий лоток 17. Устройство 14 для очистки конвейерной ленты выполнено в виде барабана с несколькими рядами щеток, расположенных на его периферии и получающего вращение от отдельного привода со скоростью несколько большей скорости вращения ведущего барабана 4.Ленточные конвейеры могут быть горизонтальными или наклонными с движением ленты с грузом вверх или вниз. Величина угла наклона ленточного конвейера ограничивается возникновением скольжения (ссыпания) транспортируемого материала вниз по ленте под действием силы тяжести и должна быть меньше угла трения груза на ленте. Ленточные конвейеры могут быть прямолинейными и изогнутыми в вертикальной плоскости выпуклостью вверх и выпуклостью вниз. При выпуклости вниз лента в месте изгиба лежит на расположенных по кривой роликовых опорах, при этом радиус кривизны должен быть достаточно велик, чтобы лента не поднималась над роликовыми опорами. При выпуклости вверх лента в месте изгиба огибает отклоняющий барабан или несколько барабаннов расположенных по кривой.Тяговым элементом и одновременно грузонесущим элементом ленточного конвейера является конвейерная лента с каркасом из тканевых прокладок, соединенных между собою тонкими резиновыми прослойками. Основные параметры конвейерной ленты устанавливаются ГОСТ 20 – 85 и выбираются из предлагаемого в нем ряда в зависимости от условий эксплуатации, необходимого тягового усилия и потребной ширины ленты. Для образования замкнутого контура конвейерной ленты ее концы соединяют петлями, скобами и различными оригинальными соединительными элементами, а также соединяют концы методом вулканизации. В отдельных случаях, в частности, для лент тяжело нагруженных конвейеров, в качестве каркаса используются тонкие тросы и проволока.

Рис 2 Варианты конструкция роликовых опор ленточного транспортера

Опорные ролики, поддерживающие при перемещении конвейерную ленту с транспортируемым материалом, в зависимости от ширины ленты и потребной производительности конвейера, а также содержания мелких и крупных фракций в транспортируемом материале могут иметь различную конструкцию и количество. В конвейерах для транспортирования материала, состоящего из мелкой и средней фракции, применяются жесткие роликовые опоры, которые в зависимости от ширины ленты и производительности конвейера могут состоять из одного, двух, трех и даже пяти роликов (см. Рис 2а, б, в) Для улучшения условий работы конвейерной ленты применяют амортизирующие опоры, в которых на ролики одеты резиновые кольца (см. Рис 2г), а при транспортировании материала содержащего большое количество крупной фракции (кусков) применяют подвесные шарнирные поры, состоящие из гирлянды упругих дисков, выполненных из резины или пластмасса, шарнирно установленных на продольных балках рамы конвейера или на продольных канатах (см. Рис 2д).В ряде случаев, возникает необходимость при транспортировании конкретного вида сыпучего материала обеспечить движение конвейерной ленты по роликоопорам с жесткими опорными роликами, но обладающими упругой податливостью в направлении перпендикулярном движению ленты. Это позволяет повысить амортизирующие возможности опоры, и в тоже время воспринимать ударные нагрузки, возникающим при транспортировании сыпучего материала содержащего крупные куски, например отработанной формовочной смеси содержащей крупные металлические включения.

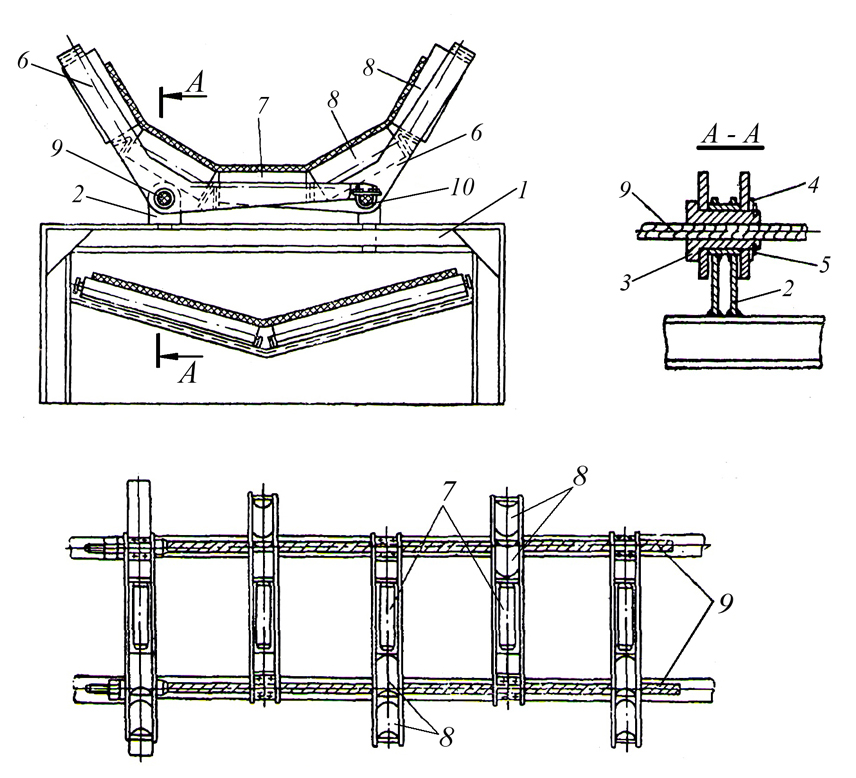

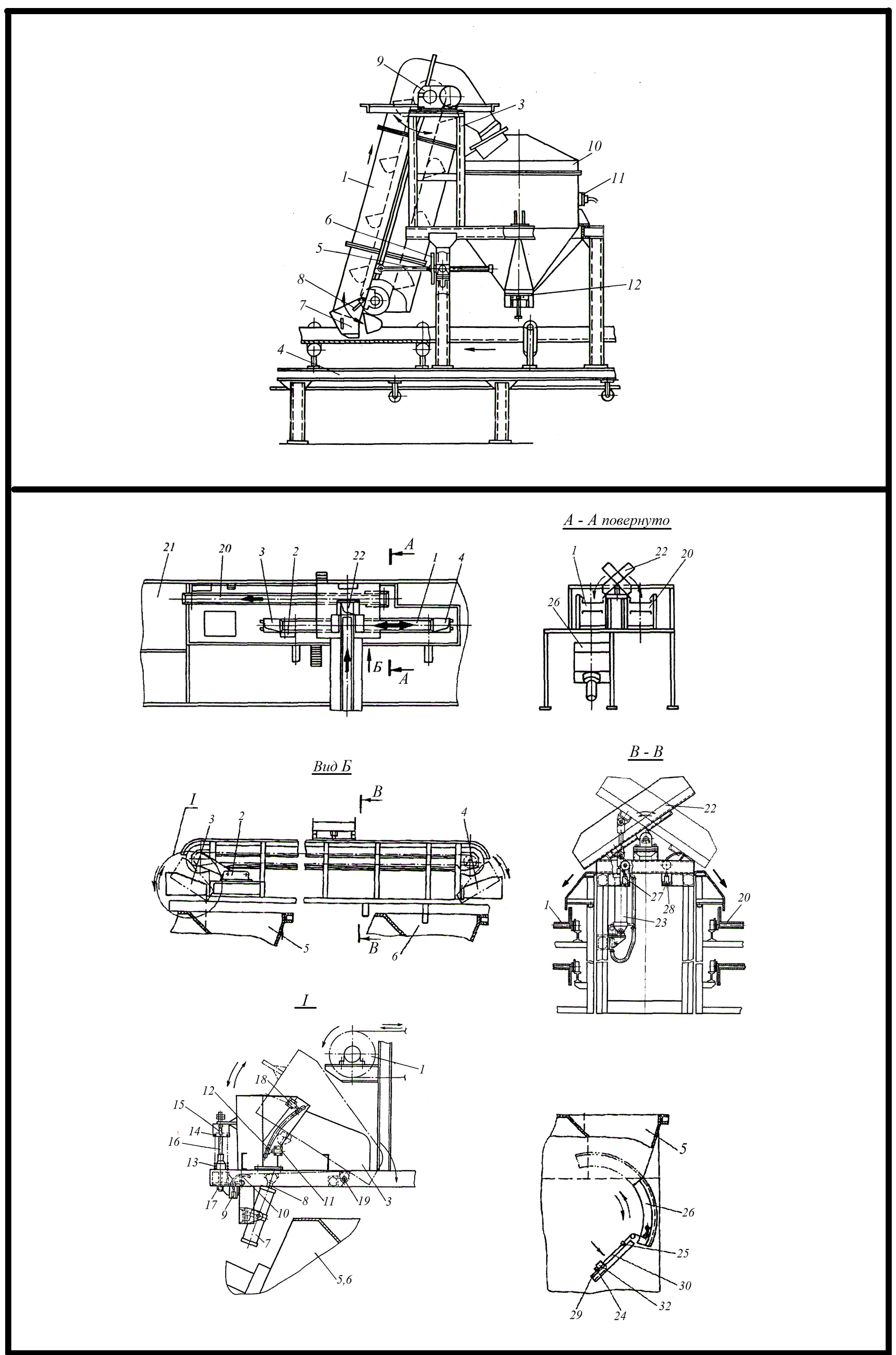

Рис 3 Конструкция роликоопоры конвейера с жесткими опорными роликами обладающая повышенной амортизирующей способностью

На Рис 3 показана конструкция роликоопоры конвейера с жесткими опорными роликами, обладающая повышенной амортизирующей способностью. Она содержит закрепленные на раме 1 конвейера стойки 2, к которым при помощи пустотелого валика 3, шайбы 4 и стопорного кольца 5 крепятся рычаги 6, на которых установлены средние ролики 7 и боковые 8, при этом нижние концы рычага 6 посредствам зажимов 10 закреплены на канатах 9, протянутых вдоль рамы 1 конвейера. Рычаги 6 установлены равномерно вдоль рамы 1 конвейера в шахматном порядке, каждый кант 9 проходит через пустотелые валики 3 и крепится на раме 1 конвейера посредствам натяжного устройства (на Рис 3 не показано). Такое расположение опорных роликов позволяет не только амортизировать ударные нагрузки, но и менять желобчатость конвейерной ленты в зависимости от объема транспортируемого сыпучего материала, и наличия крупных включений.

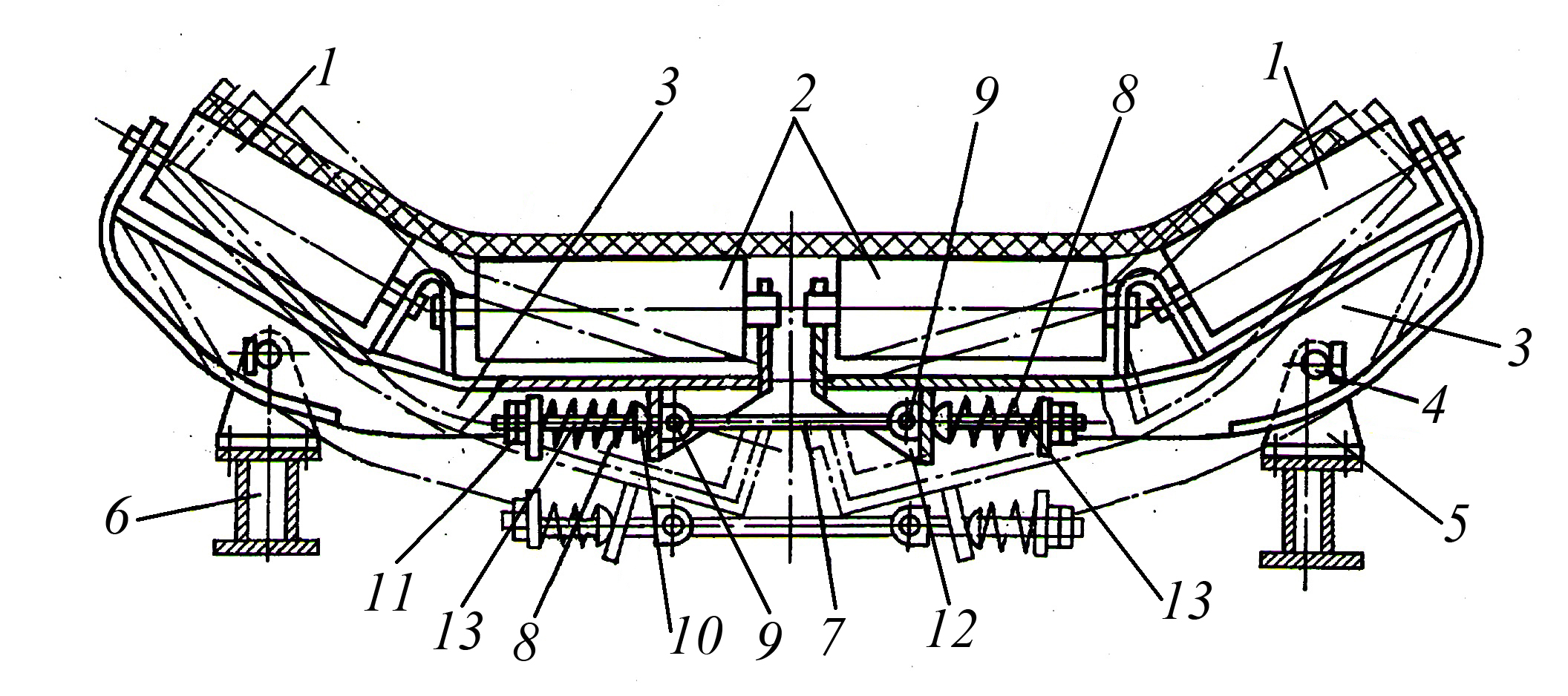

Рис 4 Конструкция роликоопоры с повышенной амортизирующей способностью при ее выполнении из двух взаимно подпружиненных секций.

На Рис 4 показана конструкция роликоопоры с повышенной амортизирующей способностью, которая получена за счет выполнения ее из двух взаимно подпружиненных секций. Она содержит боковые опорные ролики 1 и средние опорные ролики 2, установленные на рычагах 3, которые посредствам осей 4 шарнирно установлены на кронштейнах 5, закрепленных на раме 6 конвейера, при этом соседние плечи рычагов 3 соединены между собой посредствам тяги 7, которая с помощью шарниров 9 связана со шпильками 13, пропущенными в отверстия кронштейнов 12, закрепленных на рычагах 3 и несущих на себе пружины сжатия 8, усилие которых регулируется гайками 11. Для исключения воздействия на пружины 8 изгибающих нагрузок при повороте рычагов 3 между ними и кронштейнами 12 установлены сферические шайбы. Данная конструкция роликоопоры обладает высокой чувствительностью к неравномерности распределения нагрузки в поперечном сечении конвейерной ленты, меняя при этом форму желоба, что позволяет снизить динамические нагрузки на ленту. Кроме того, простая и компактная конструкция роликоопоры, имеющая низкую металлоемкость, может использоваться, как при малой, так и при большой производительности конвейера, т. е. может работать в широком диапазоне нагрузок.

Привод ленточного конвейера обычно состоит из двигателя, вал которого посредст вам упругой муфты соединен с ведущим валом понижающего редуктора, выходной вал которого, также посредствам муфты, соединен с валом ведущего барабана. Основным требованием, предъявляемым к приводу конвейера, является обеспечение им требуемой скорости движения конвейерной ленты при развитии необходимого тянущего усилия при минимальных потерях и габаритных размерах привода. Скорость движения конвейерной ленты при заданном диаметре ведущего барабана определяется скоростью вращения вала электродвигателя и передаточным отношением понижающего редуктора, поэтому, будучи заложена при проектировании, обычно гарантировано обеспечивается при эксплуатации, возможно с небольшими отклонениями, которые сложно учесть при выполнении расчета. Тянущее усилия, необходимое для перемещения конвейерной ленты вместе с транспортируемым материалом со скоростью, обеспечивающей расчетную производительность конвейера, обеспечивается мощностью приводного двигателя (электродвигателя, гидромотора) и величиной сцепления (силой трения) между барабаном и лентой. Сила трения между ведущим барабаном и лентой зависит от от коэффициента трения, угла обхвата ведущего барабана лентой и усилия прижима ленты к барабану. Показатели определяющие силу сцепления барабана с лентой необходимо обеспечить не ухудшая условий работы конвейерной ленты, которые существенным образом определяют ее долговечность. В качестве понижающего редуктора успешно применяются для приводов мощностью до 5квт. червячные редуктора (см. Рис 5).

Рис 5 Червячный привод ленточного конвейера

При большей мощности привода ленточного конвейера в качестве понижающего редуктора применяются цилиндрические, коническо – цилиндрические и планетарные редуктора, последние могут встраиваются во внутреннюю полость ведущего барабана (см. Рис. 9, 10).

Понижающий 2(х) – 3(х) ступенчатые редуктора (см. Рис 6а) применяют в случае, когда габаритный размер по ширине конвейера не лимитирован, а коническо – цилиндрический редуктор (см. Рис 6б) – когда этот габаритный размер конвейера ограничен. Двухбарабанный привод конвейера (см. Рис. 6в,г) позволяет за счет увеличения угла обхвата барабана лентой ( угол обхвата у близко расположенных барабанов увеличивается до 300 град и более) существенно увеличить силы сцепления ленты с барабаном, что обеспечивает рост тяговой способности привода, а также осуществлять автоматическое натяжение ленты. Двух – трехдвигательный привод ленточного конвейера (см. Рис. 6г) применяется в тяжело нагруженных высокоскоростных ленточных конвейерах, с целью использования двигателей меньшей мощности.

Рис 6 Схемы различных вариантов привода ленточного конвейера с цилиндрическими и коническо – цилиндрическими понижающими редукторами

В данном разделе полной версии статьи приводится 6 примеров конструктивного исполнения привода ленточного конвейера (см.Рис. в таб.)

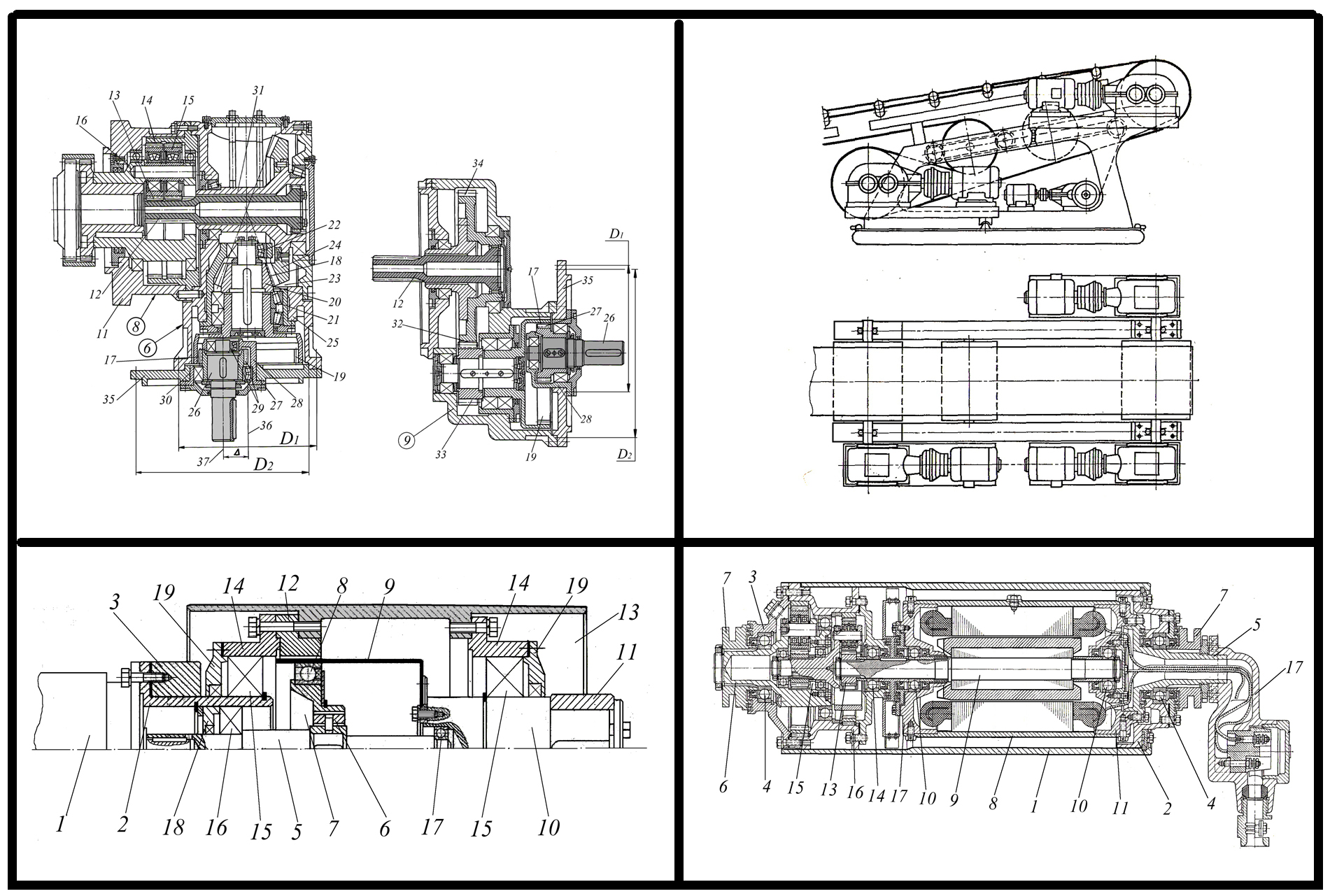

Рис 11 Общий вид и конструкция приводного барабана ленточного конвейера

Выходным звеном привода ленточного конвейера является приводной барабан, который соединяется с выходным валом понижающего редуктора посредствам соединительной, чаще всего зубчатой, муфты. Общий вид приводного барабана показан на Рис 11а, а его конструкция на Рис. 11б.

В данном разделе полной версии статьи приводится 6 примеров конструктивного исполнения приводного барабана ленточного конвейера (см. Рис. в таб.)

Натяжной барабан ленточного конвейера отличается от приводного барабана тем,что он не сообщает ленте движение, а только поддерживаете ее, обеспечивая переход с ведущей веетви на ведомую и поэтом не имеет цапфы связанной с приводом (см. Рис. 16а) а устанавливается посредствам подшипников на опорной оси (см. Рис. 16в) или вместе с ней на подшипниках располагается в кронштейнах натяжного устройства (см. Рис. 16б)

Рис 16 Общий вид и конструкция натяжного барабана ленточного конвейера

Натяжные устройства (натяжители) устанавливаются в ленточном конвейере для обеспечения такой величины натяжения конвейерной ленты, при которой силы трения между приводным барабаном и лентой позволяют получить необходимое для работы конвейера тяговое усилие. Существуют три основные вида натяжных устройств использующихся в ленточных конвейерах, это винтовые и пружинно – винтовые, грузовые и грузо – блочные , а также лебедочные и грузо – лебедочные натяжители.

Рис 17 Конструкция винтового натяжителя

На Рис 17 показана конструкция одного модуля винтового натяжителя (натяжитель состоит из двух параллельно расположенных и закрепленных на раме конвейера модудей), применяемый в комплекте из двух единиц для перемещения опор натяжного барабана с лентой в конвейерах протяженностью до 20м и мощностью до 10 квт. Он состоит из сборно – сварного корпуса 1, устанавливаемого на раме конвейера за натяжным роликом, в направляющих которого расположена ползушка 2 со втулкой скольжения 3, а также ходового винта 4, установленного в гайке 5. Каждая цапфа оси натяжного барабана устанавливаются в соответствующее отверстие втулки скольжения 3 ползушки 2 одного из натяжителей, после чего выполняется перемещение ползушки путем вращения ходового винта 4, который за счет того, что гайка закреплена в корпусе 1 перемещается в осевом направлении вместе с ползушкой 2 и опорой натяжного барабана.

В данном разделе полной версии статьи приводится 3 примера конструктивного исполнения натяжных устройств ленточного конвейера

Устройства для очистки конвейерной ленты от приставших к ней частиц транспортируемого материала применяются для повышения ее срока службы за счет обеспечения нормальных условий эксплуатации. К средствам очистки ленты предъявляются требования не только полной ее очистки, но и сохранения обкладки ленты, что обеспечивает длительный срок ее эксплуатации. Применяемые в промышленности средства для очистки конвейерной ленты можно разделить на следующие группы: скребковые, роликовые, щеточные, вибрационные, гидравлические и пневматические, комбинированные (см. Рис. 20).

Рис 20 Конструктивные схемы устройств для очистки конвейерной ленты

В данном разделе полной версии статьи приводится описание конструкции устройств для очистки конвейерной ленты показанных на Рис. 20

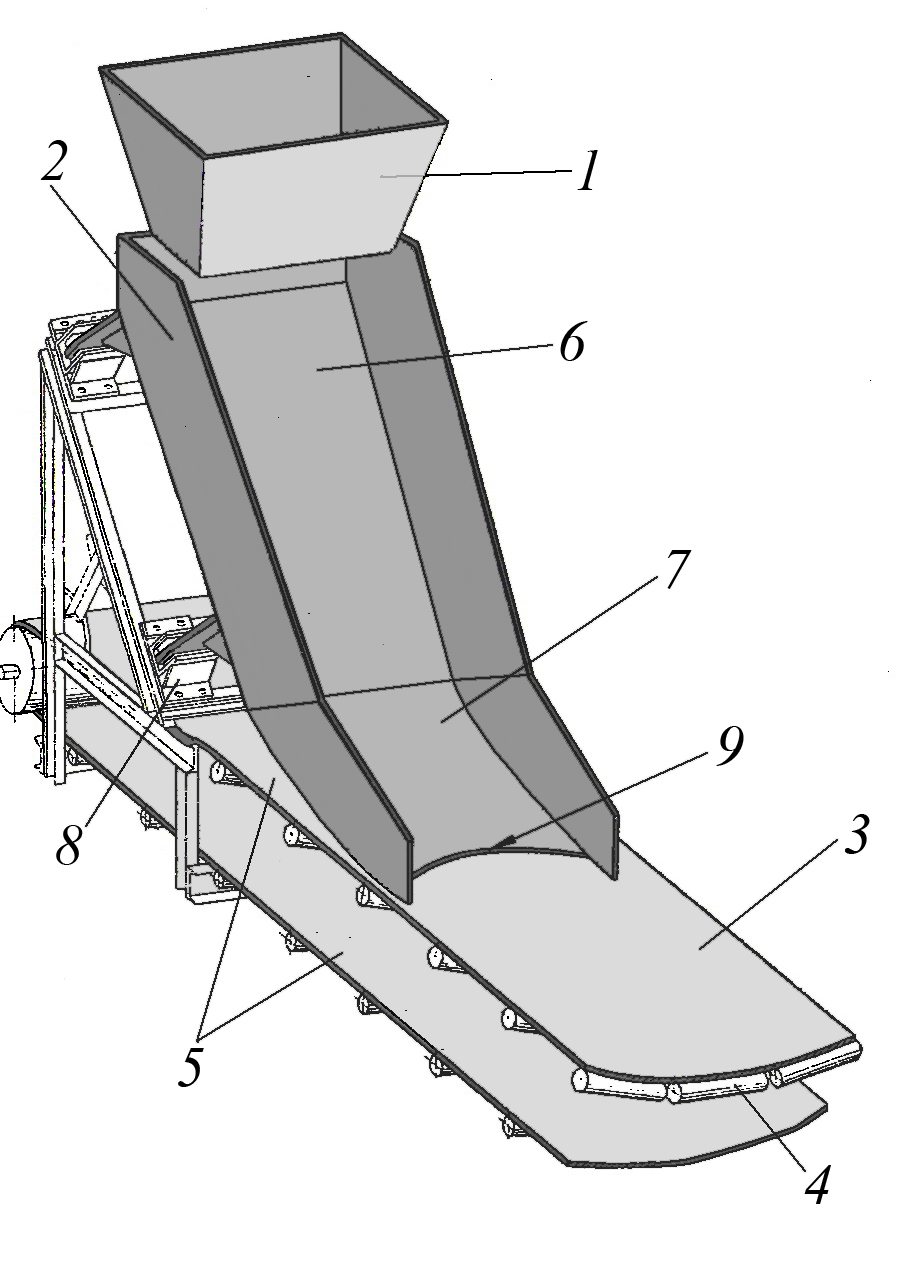

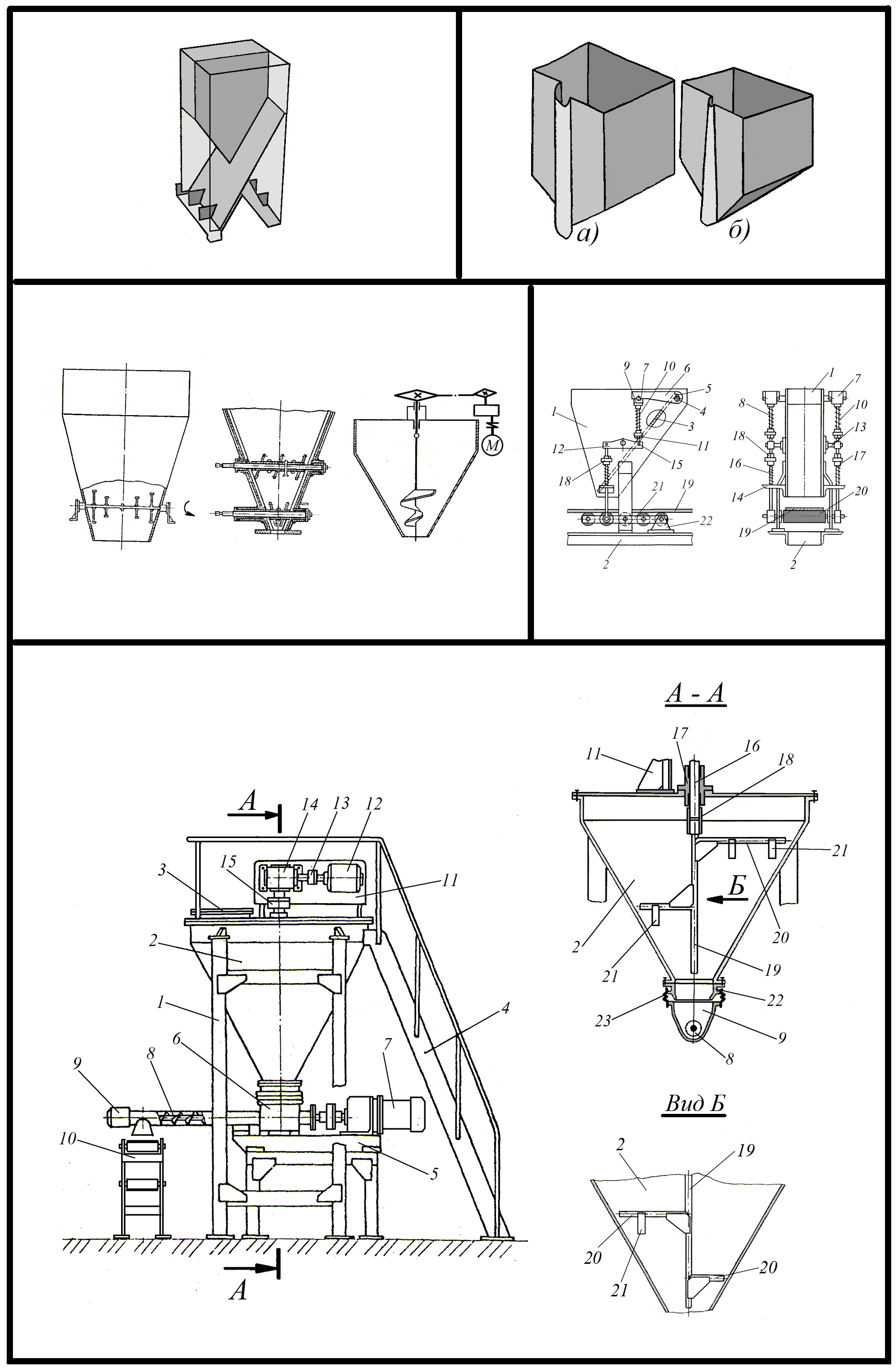

Загрузочное устройство, которым снабжается конвейер, необходимо для обеспечения постоянного направленного поступления транспортируемого материала на его ленту в процессе ее движения. Материал должен поступать на конвейерную ленту равномерно по ее длине, не образуя пропусков и завалов, центрировано по ее ширине, и при этом, не оказывать увеличенного динамического воздействия на ленту. Для загрузки конвейера сыпучим материалом состоящего из однородной мелкой или средней фракции применяются бункера, представляющие собой сварной бак без дна с наклонными стенками, который может снабжаться различного рода ворошителями и сводообрушителями. Для снижения динамических нагрузок при поступлении сыпучего материала из бункера на ленту между ними устанавливается наклонный лоток, который крепится на виброопорах, позволяющих гасить кинетическую энергию потока движущегося по лотку сыпучего материала, а для центрирования сыпучего материала по ширине ленты нижняя радиусная часть лотки выполняется с радиусной выборкой.

Рис 21 Бункер для загрузки на ленточный конвейер сыпучего материала содержащего крупную фракцию

На Рис 21 показана конструкция такого загрузочного лотка. Между загрузочным бункером 1 и ленточным транспортером 3 установлен лоток с криволинейным профилем в нижней части, расположенной на высоте 30 – 50 мм над ведущей ветвью конвейерной ленты 5, опирающейся на ролики 4. Загрузочный лоток 2 установлен на виброопорах 8, которые, используя энергию потока движущегося по лотку материала, улучшают его самотечность и способствуют равномерному поступлению материала на ленту конвейера. Окончание загрузочного лотка 2 имеет овальный вырез 9, который обеспечивает центрирование по ширине ленты загружаемого материала. Наличие в загрузочном лотке 2 криволинейной части 7 позволяет погасить кинетическую энергию потока материала до его попадания на ленту конвейера и равномерно распределять поток материала по длине ленты в течении всего процесса транспортирования.

Бункеры, присутствующие в конструкции рассмотренных питателей и дозаторов, имели емкость, величина которой была рассчитана на непродолжительную работу оборудования. Однако в условиях реального производства, для обеспечения работы которого, достаточно часто необходима постоянная подача большого количества сыпучего материала (например в литейном производстве), при том, что поступление исходного материала, как правило, осуществляется партиями его необходимо накапливать и хранить определенное время в емкости (бункере) имеющим значительные габаритные размеры. Бункер для накопления и хранения сыпучего материала должен обеспечивать непрерывность и равномерность истечения материала при его неизменной плотности, не должен иметь мертвые зоны, в которых залеживается материал, и не образовывать своды, препятствующие выгрузке материала. Чтобы обеспечить эти требования необходимо правильно выбрать форму и геометрические параметры бункера, учитывая, при этом, закономерности движения сыпучего материала, а также способ его загрузки и выгрузки. В бункере углы и переходы вертикальных стенок к наклонным должны быть скругленными, в нем не должно быть каких либо уступов или других элементов, препятствующих течению сыпучего материала, а внутренняя поверхность должна быть гладкой для обеспечения минимального трения материала о стенки бункера.

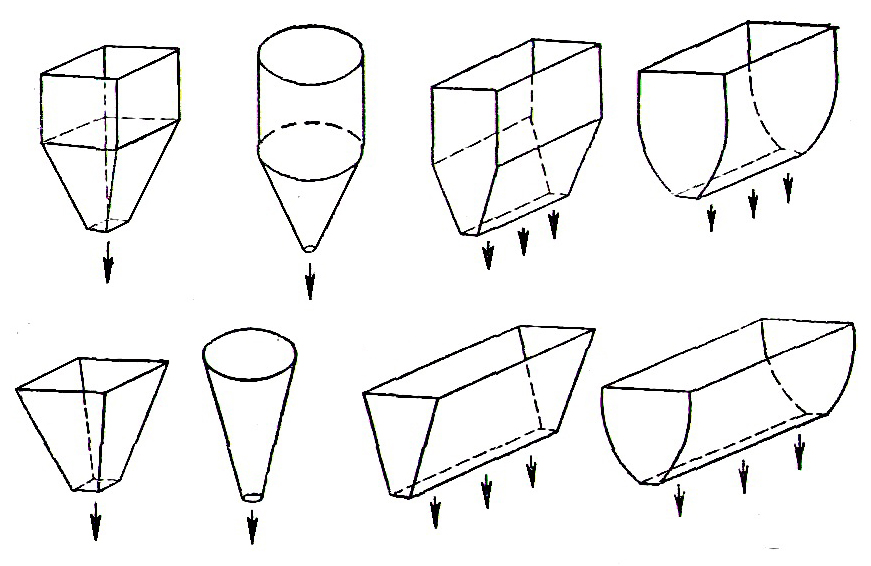

Рис 22 Типовые формы бункеров для накопления и хранения и выгрузкисыпучих материалов.

На Рис 22 показаны наиболее типичные формы бункеров применяемых в различных отраслях промышленности. Их верхняя часть обычно представляет собою призму или цилиндр, а нижняя часть – сужающуюся воронку в виде конуса усеченной пирамиды или полусферы. Однако в ряде случаев применяются бункера для сыпучих материалов оригинальной конструкции, создание которой как правило, направлено на улучшение условия истечения материала и снижение склонности к образованию сводов.

В данном разделе полной версии статьи приводится 5 примеров конструктивного исполнения загрузочных бункеров для ленточного конвейера

В ряде случаев сыпучий материал должен подаваться на конвейер в строго определенном количестве. Для объемной дозированной подачи на конвейер сыпучего материала используются питатели, а для массовой дозированной подачи – весовые дозаторы.

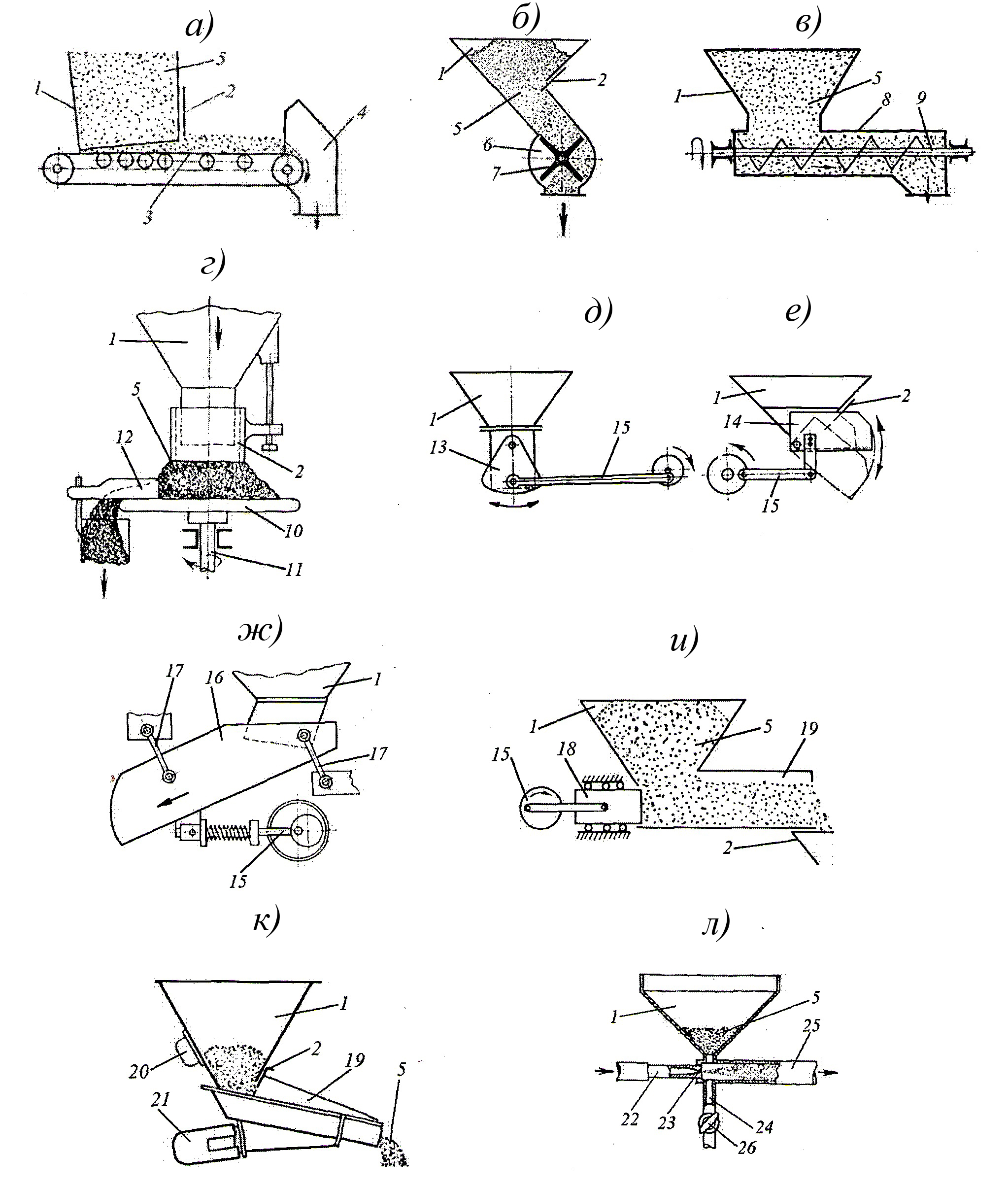

Рис 28 Конструктивные схемы питателей для подачи сыпучего материала.

Питатели, применяемые для объемной дозированной подачи сыпучего материала из бункера на ленточный конвейер, бывают следующих видов, ленточные, пластинчатые, барабанные, шнековые, тарельчатые, маятниковые, лотковые, плунжерные, вибрационные, пневматические. На Рис 28 показаны конструктивные схемы перечисленных питателей.

В данном разделе полной версии статьи приводится:− описание принципа работы питателей конструктивные схемы которых показаны ан Рис 28− 8 примеров конструктивного исполнения основных типов питателей и дозаторов (см. Рис. в табл.).

Разгрузочные устройства, обеспечивающие подачу сыпучего материала транспортируемого конвейером к месту его непосредственного использования, например в расходный бункер технологического оборудования, имеют более простую конструкцию, чем рассмотренные ранее питатели и дозаторы. Конструкция разгрузочных устройств зависит от вида транспортируемого сыпучего материала, расположения в пространстве и прежде всего по отношению к уровню пола разгрузочной емкости и производительности конвейера. Наиболее универсальным типом промежуточных разгрузочных устройств для конвейеров с высокой производительностью являются передвижные разгрузочные устройства, состоящие из установленных на тележке двух барабанов огибаемых конвейерной лентой (см. Рис 1). Однако, такие разгрузочные устройства неоправданно сложны при их использовании в конвейерах небольшой производительности и протяженности, поэтому находят достаточно широкое распространение, имеющие гораздо более простую конструкцию, плужковые разгрузочные устройства (см. Рис 38).

Рис 38 Конструкция плужкового разгрузочного устройства

Он содержит плужок 1, жестко соединенный с двуплечим рычагом 2 и шарнирно установленный на кронштейнах 3 и 4, при этом ведущее плечо рычага 2 также шарнирно соединено со штоком приводного цпневмоцилиндра 5, который закреплен на раме конвейера посредствам кронштейна 6. Сыпучий материал подаваемый конвейером, при нахождении плужка 1 в поднятом положении, при котором шток приводного пневмоцилиндра 5 выдвинут свободно транспортируется конвейерной лентой 7. Для осуществления сброса транспортируемого материала с конвейерной ленты 7 в приемный бункер 8 шток приводного пневмоцилиндра 5 втягивается и поворачивает при этом плужок 1 против часовой стрелки до его касания конвейерной ленты 7. При этом, транспортируемый лентой сыпучий материал, встречая преграду на своем пути в виде передней плоскости плужка 1, сначала задерживается им, а потом начинает сыпаться в приемный бункер 8. После заполнения бункера 8 материалом шток пневмоцилиндра 5 выдвигается и поворачивая плужок по часовой стрелке поднимает его над конвейерной лентой 7, тем самым создавая возможность для возобновления дальнейшего беспрепятственного транспортирования материала конвейером.

В данном разделе полной версии статьи приводится 3 примера конструктивного исполнения разгрузочных устройств для ленточного конвейера (см. Рис.в таб.)

Специальные виды ленточных конвейеров обычно применяются в условиях эксплуатации, при которых традиционной конструкция ленточного конвейера не позволяет должным образом обеспечить транспортирование сыпучего материала, а иногда и вообще оказывается непригодной. Такими условиями, делающими применение ленточных конвейеров затруднительным, прежде всего, являются траектория движения ленты и расстояние, на которое необходимо транспортировать материал.

Рис 41 Горизонтально замкнутый ленточный конвейер с прямоугольной траекторией движения ленты

Специальный, горизонтально замкнутый, ленточный конвейер с прямоугольной траекторией движения ленты показан на Рис 41. Он содержит ленту 1 перемещающуюся на роликовых опорах 2 и охватывающих в месте перегрузки материала разгрузочные 3, отклоняющие 4, хвостовые барабаны 5 и промежуточные 6. При этом, каждый промежуточный барабан 6 установлен под грузонесущей лентой 1 с возможностью расположения его образующей по касательной к вертикальной плоскости, проходящей через продольные оси 7 двух сопряженных ветвей грузонесущей ленты. С целью устранения перекосов конвейерной ленты на барабанах, горизонтальные продольные оси 8 хвостового барабана 5 и оси 9 отклоняющего барабана 4 размещены выше поперечной оси 10 промежуточного барабана 6 на величину их радиусов R1 и R2. Приводными барабанами в конвейере являются расположенные по диагонали хвостовые барабаны 5, а натяжение конвейерной ленты осуществляется отклоняющими барабанами 4.Работает конвейер следующим образом. При включении привода конвейера (привод на Рис 41 не показан) лента 1 движется по прямоугольной замкнутой траектории, указанной стрелками на Рис 41, осуществляя при этом перегрузку транспортируемого материала с одной грузонесущей ветви конвейера на другую расположенную к первой под углом 90 град. При этом конвейерная лента совершает следующее движение в пространстве. Если по ходу движения левая сторона ленты 1 с отклоняющего барабана 4 опускается на промежуточный барабан 6 и уходит на хвостовой барабан 5, право по ходу, то она выходит на следующую линию конвейера рабочей стороной вверх. Если ленту 1 на промежуточном барабане 6 развернуть на угол 90 град, то она получает такой же разворот, но в противоположную сторону, на выходе с хвостового барабана 5.Такая конструкция конвейера позволяет устранить холостую ветвь и соответственно ее опорные ролики, что существенно упрощает его конструкцию в целом и обеспечивает удобный и безопасный доступ ко всем ее элементам, что особенно важно при выполнении регламентных и ремонтных работ.

В данном разделе полной версии статьи приводится 5 примеров конструктивного исполнения специальных ленточных конвейеров (см. Рис. в таб.)

Расчеты основных параметров ленточных конвейеров приведены в работе [2]

ЛИТЕРАТУРА

1. Игнатьев Н П Справочно – методическое пособие Проектирование нестандартного оборудования Азов 2013г2. Спиваковский А. О. Транспортирующие машины М.: Машиностроение 1968г.

Полная версия статьи содержит 40 страницы текста и 47 чертежей с описанием конструкции и работы основных элементов различных ленточных конвейеров

Для приобретения полной версии статьи добавьте ее в корзину

Стоимость полной версии статьи 120 руб

xn--80adfdbscmorebdjpezh9nvd.xn--p1ai

Конвейеры ленточные | Drobix.ru

Представляет собой оборудование специальное устройство, обеспечивающее непрерывную транспортировку материалов, оборудования, агрегатов. Рабочим органом подобного устройства является лента, среди транспортировочных машин является наиболее часто эксплуатируемым типом конструкции. Отличается возможностью регулировки угла наклона рабочей части, ленты, что расширяет сферу его применения. Включается в состав специального транспортировочного оборудования, гарантировав полную автоматизацию технологического процесса. Посредством подобного класса оборудования работают самые разные промышленные объекты, предприятия, объекты горнодобывающей промышленности.

Конструктивное исполнение

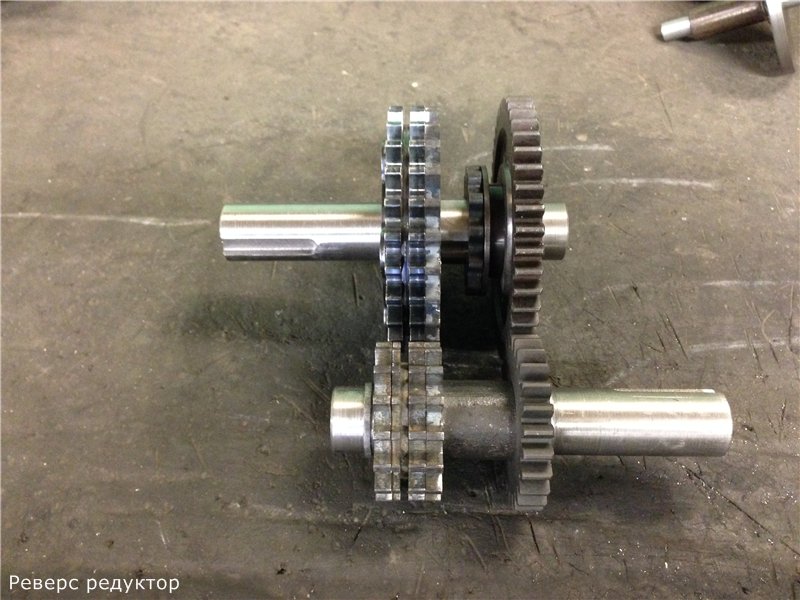

В состав конструкции ленточные конвейеры включают в себя обязательно редуктор, с различным числом передач, электродвигатель, который выполняет задачи по обеспечению энергией системы. Электродвигатель выполняется разной конфигурации, подбирается к каждому наименованию конструкции индивидуально, что позволит запросто обеспечивать его надежную и эффективную эксплуатацию в дальнейшем. Используются, в том числе и специальные типы крепежных элементов, соединительные муфты, которые могут гарантировать надежное крепление устройства к помещениям, вне зависимости от особенностей процесса выполнения работ. Также к оборудованию относится и барабан, устанавливаемый в составе конструкции, также позволяющий выполнять различные операции по подаче ленты в установленном порядке.

Принцип работы устройства

Все элементы в составе оборудования, различные узлы приводятся в движение посредством установленного привода, либо же станции, которая характерна для сложных устройств с максимально высокой производительностью. Загрузка подобного сыпучего материала осуществляется посредством специальной воронки, либо же лотка направляющего типа, подаваемого в транспортер. Разгрузка материала осуществляется непосредственно с помощью специально установленного сбрасывателя. Последнее оборудование выполняется либо же барабанного, либо плужкового типа, в зависимости от конфигурации и комплектации системы. Можно отметить, в составе оборудования принято использовать надежные транспортеры подвижного типа, нашедшие наибольшее применение именно в составе различных строительных объектов.

Классификация ленточных конвейеров

Классифицировать оборудование можно по нескольким категориям. Каждый из подобных типов агрегатов станет актуальным решением для конкретных технологических процессов, проведения автоматизации отдельных предприятий, производственных линий.

По габаритам, способу использования

В данной категории оборудование можно подразделить на следующие типы:

- Стационарные – актуальные при необходимости выполнить процедуру перемещения материалов достаточно большого количества. Оптимальным расстоянием по транспортировке в данном случае является до трех километров, что наиболее актуально для крупных промышленных объектов высокой производительности.

- Передвижные и поворотные конструкции – актуальные при необходимости осуществлять транспортировку сравнительно небольших объемов материалов на расстояния в пределах нескольких десятков метров.

- Поворотные – мобильные агрегаты, особенностью которых можно назвать возможность выполнять различные операции в помещениях со сложной планировкой, когда потребуется оптимально сбалансировать рабочее оборудование, установить его в автоматизированных комплексах.

По типу трассы устройства

Классифицировать по типу трассы оборудование можно по следующим категориям:

- С горизонтальным, горизонтальным расположением, что характеризуется как классическая компоновка конвейеров ленточного типа, используемая как на различных предприятиях государственного подчинения, так и на частных.

- Конвейеры ленточные имеющие крутонаклонный характер, что позволит обеспечивать выполнение сложных технологических операций в сложных помещениях, где потребуется выполнить поставку запчастей, деталей и оборудования к механическим сборочным участкам, актуальным при мелкосерийном процессе.

- С изменяющимся углом наклона – представляют собой оптимальное сбалансированное устройство, способное обеспечивать поставку требуемых материалов и изделий с высокими скоростями вне зависимости от отдаленности участка выполнения работ.

- Разнообразной конструкции и изгиба, что наиболее оптимальное решение для предприятий, имеющих несколько основных участков по производству узлов и оборудования, что позволит гарантировать поставку их к последующему участку для выполнения тех или иных работ.

Классификация по типу расположенной несущей поверхности

Проводя анализ систем и агрегатов по типу несущей поверхности в составе оборудования, можно выделить следующую классификацию:

- С поверхностью выполненной полностью гладкой.

- С расположенными на поверхности специальными желобами, что характерно для горного оборудования, добывающей промышленности.

- С расположенными поперечинами, либо же перегородками, что может стать выгодным решением для систем с необходимостью включения в состав сборочных участков, прочих элементов, где важно выполнить разделение подаваемых узлов, последующую настройку и настройку, упаковку, в соответствии с технологическим процессом.

- С расположенными бортиками, либо же гофровым оборудованием, которое станет наиболее актуальным выбором при необходимости обслуживания участков по сборке и комплектации агрегатов из незначительных по размерам деталей, узлов.

- Отдельного внимания заслуживают конвейеры с модульным оборудованием, что позволит выполнять различные типы операций в зависимости от их сложности и трудоемкости.

Эксплуатация оборудования

Эксплуатация данного типа оборудования характерна для самых разных отраслей промышленности, что обусловлена набором впечатляющих характеристик и свойств конструкции. Широкое применение ленточные конвейеры нашли в составе следующих отраслей и промышленных предприятия:

- В горнодобывающей сфере, где важно обеспечивать оптимальную по параметрам скорости подачу выработки к последующему месту выполнения работ.

- В машиностроении, когда конвейеры включаются в состав специальных автоматизированных линий и могут запросто быть использованы как при необходимости выполнения операций по сборке узлов, агрегатов, деталей, так и по настройке готовых изделий, упаковке.

- На ремонтных предприятиях и заводах, где предусмотрена поточная форма организации производственного процесса.

- Эксплуатация конструкции при необходимости выполнения различных типов работ по транспортировке зерна, щебня, различных сыпучих материалов непосредственно в кузов грузовых автомобилей, где оборудование выполняет задачи по поставке в соответствии с требуемым регламентом операций.

Преимущества конструкции

Ленточные конвейеры имеют ряд преимуществ, если проводить их сравнение с прочими типами агрегатов, используемыми в промышленности. К преимуществам относится следующее:

- Возможность максимально простого включения в состав сложного технологического оборудования, легкостью подачи материала, монтажа системы.

- Регулировка функции подачи, скорости, с которой работает оборудованием, что, следовательно, и позволит выполнять качественную эксплуатацию системы, агрегатов и прочих конструкций с максимальной производительностью, тем самым соответствуя заявленным параметрам работы.

- Огромное множество вариантов технического исполнения, имеющих широкую степень применения, возможность включения в состав сложных технологических конструкций, промышленных объектов. Классификация предусматривает набор оборудования по способу монтажа, особенностям ленты, ряда прочих параметров.

- Легкость обслуживания оборудования, на что также не потребуется затратить огромное количество материальных средств и ресурсов, актуальных при ремонте, производстве, различных других операциях.

К тому же конструкция отличается универсальностью, что позволяет без проблем выполнять их ремонт, настройку, прочие операции, актуальные при тех или иных процесса работы, режимах.

drobix.ru

Ленточный конвейер — Производство извести

Содержание статьи

Ленточный конвейер — это транспортирующие устройство, в основе которого лежит принцип непрерывного действия, а рабочим органом является лента. Данные вид транспортирующих устройств хорошо себя зарекомендовав в различных сферах производства, сельском хозяйстве в также в строительстве, может транспортировать различные грузы: штучные и насыпные.

Ленточный конвейер

Ленточный конвейерТранспортирование негашеной извести, отходов гашения и пушонки осуществляют ленточными, скребковыми, ковшовыми, винтовыми конвейерами и камерными пневматическими насосами. Известковые суспензии (шлам, молоко) и воду перекачивают центробежными и плунжерными насосами.

Устройство ленточного конвейера

Одной из основных причин популярности ленточных конвейеров является их простое и незамысловатое устройство, легкость в обслуживание и простота сборки. Подробно разберем устройство ленточного конвейера по рис. 1, на котором изображен стнадартный ленточный конвейер общего назначения.

Рисунок 1. Устройство ленточного конвейера

Рисунок 1. Устройство ленточного конвейераРассмотрим все агрегаты по порядку:

- Натяжной барабан — служит для регулировки натяжения ленты, натяжения осуществляется закреплением барана в необходимом положение рамы;

- Лента — это основной рабочий орган, который выполняет две основные функции: несущую и тяговую;

- Приводной барабан — приводит в движение всю конструкцию, вращающее движение передается редуктором с электродвигателя посредством механической (зубчатой) или ременной передачи;

- 5. 6. 7. 8. 9. Роликовые опоры — служат опорой для ленты, не давая ей прогибаться при транспортировке тяжелых грузов, также роликовые опоры центрируют ленту и не дают ей слетать с барабанов.

Мы рассмотрели устройство основных узлов стандартного ленточного конвейера. В зависимости от выполняемых задач устройство ленточного конвейера может упрощаться или дополняться сторонними агрегатами. Например, при транспортировке на несколько метров вместо роликовых опор может использоваться металлический или деревянный настил.

Часто ленточные конвейеры оборудуются загрузочной воронкой или аналогичным оборудованием, которое облегчает процесс погрузки различных (в основном сыпучих) грузов на ленту.

Разгрузка также может выполняться различными приспособлениями, одним из таких является плужковый сбрасыватель (рис.2).

Рисунок 2. Плужковый сбрасыватель ленточного конвейера

Рисунок 2. Плужковый сбрасыватель ленточного конвейераРабота ленточного конвейера

Рабочий орган ленточного конвейера — это транспортирующая лента. Она приводится в движение приводным барабаном с помощью силы трения.

Загрузка транспортируемого материала происходит на натяжном барабане (часто называют концевой барабан), а разгрузка происходит в зоне приводного барабана. В зависимости от вида транспортируемого материала применяют различные погрузочные и разгрузочные приспособления, которые помогают автоматизировать процесс транспортировки.

На ленточных конвейерах предназначенных для транспортировки сыпучих грузов устанавливают вращающиеся щетки или скребки.

Виды ленточных конвейеров

Ленточные конвейеры широко используются в различных областях промышленности, это в свою очередь привело к различным модификациям, которые теперь можно разделять на несколько групп.

Виды ленточных конвейеров обычно сводятся к 4-ем группам:

- по типу тягового органа;

- по типу грузонесущего органа;

- по виду транспортируемого груза;

- по виду применения.

В этой статье подробно разберем два вида ленточных конвейеров, которые отличаются по области применения.

По применению ленточные конвейеры делят на стационарные и передвижные.

Стационарный ленточный конвейер

Стационарный конвейер (рис. 3, а, б) состоит из ленты 2, нижних 4 и верхних рабочих 3 (несущих материал) роликовых опор, приводного механизма, натяжного устройства 1, рамы, барабанов 6 и 9, загрузочного устройства 7. Обычно применяют прорезиненные ленты, которые выпускают шириной от 300 до 800 мм. Стандартные ленты рассчитаны на работу при температуре от — 25 до + 50° С. По специальному заказу изготовляют ленты, рассчитанные на работу при температуре до 100°С.

Рисунок 3. Стационарные ленточные конвейеры (а, б), роликовые опоры (в, г), натяжной механизм (д), сбрасыватели (е, ж):

Рисунок 3. Стационарные ленточные конвейеры (а, б), роликовые опоры (в, г), натяжной механизм (д), сбрасыватели (е, ж):а — с разгрузкой через головной барабан, б — с разгрузочной тележкой, в — желобчатая, г — прямая, е — односторонний, ж — двусторонний; 1 — натяжное устройство, 2 — лента, 3, 4 — верхние и нижние роликовые опоры, 5 — натяжной барабан, 6, 8 — головной и хвостовой барабаны, 7 — загрузочное устройство (воронка), 9 разгрузочная тележка.

Установленные на стальной сварной станине рабочие опоры 3 для прорезиненной ленты бывают однороликовые при плоской ленте, двух — и трехроликовые при желобчатой ленте (рис. 3, в, г). Холостые опоры 4 делают прямыми. Ролики изготовляют из стальных труб и устанавливают в подшипниках.

Барабаны ленточных конвейеров выполняют натяжные, приводные, оборотные и отклоняющие функции. Приводной барабан 6 соединен с электродвигателем посредством редуктора, зубчатых или ременных передач. Он передает движение ленте за счет сил сцепления между ними. Чтобы увеличить силы сцепления, на приводной барабан часто наклеивают резиновую ленту. Хвостовой барабан 8 соединен с натяжным устройством и поэтому называется натяжным.

Натяжные механизмы (рис. 3, д) в зависимости от длины конвейеров применяют грузовые и винтовые. Грузовые механизмы используют для конвейеров длиной более 50 м. Грузовые натяжные механизмы бывают горизонтальные, размещаемые в конце конвейера (см. рис. 3, а и б), и вертикальные (см. рис. 3, д). Усилие натяжения ленты винтового устройства регулируется натяжными винтами, перемещающими подшипники натяжного барабана.

Ленту можно загружать в любой точке конвейера с помощью стационарной или передвижной воронки 7, снабженной загрузочным лотком. Разгружают ленту с помощью плужковых сбрасывателей, либо с концевого барабана.

Плужковый сбрасыватель (рис. 3, е, ж) представляет собой одно — или двусторонний деревянный щит, нижняя часть которого обычно снабжена резиновой полосой. Щит делают подъемным, чтобы пропустить материал после прекращения разгрузки.

Угол наклона ленточных конвейеров 18-23°. Скорость движения ленты зависит от ее ширины и обычно устанавливается в пределах 1,5-2 м/с.

Натяжные и приводные барабаны конвейеров ограждаются таким образом, чтобы лента закрывалась на расстоянии не менее 1 м от барабана.

Производительность конвейера 60 т/ч при плотности материала 1 т/м3, дальность транспортирования материала — до 80 м.

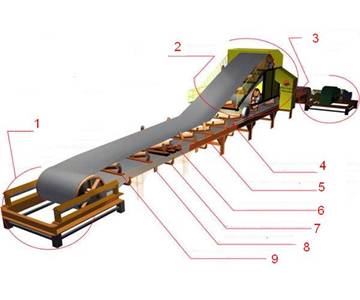

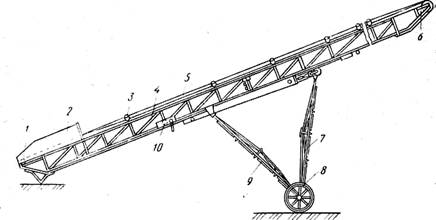

Передвижной ленточный конвейер

Передвижные конвейеры (рис. 4) используют для перемещения негашеной комовой извести на расстояние 5-15 м. Конвейер состоит из сварной стальной фермы 4, на которой установлены роликовые опоры 3, приводной 6 и натяжной 1 станций, гибкой прорезиненной ленты 5 и опорного шасси 7, 9 с ходовыми колесами 8.

Приводная станция 6 состоит из электродвигателя, редуктора и приводного барабана. Натяжная станция 1 включает натяжной барабан и натяжное устройство в виде двух винтов, при вращении гаек которого барабан перемещается, обеспечивая нужное натяжение ленты.

Рисунок 4. Передвижной ленточный конвейер:

Рисунок 4. Передвижной ленточный конвейер:- 1, 6 — натяжная и приводная станции;

- 2 — загрузочная воронка;

- 3 — роликовая опора;

- 4 — ферма;

- 5 — лента;

- 7, 9 — подвижная и неподвижная опоры;

- 8 — ходовые колеса;

- 10 — лебедка.

Рабочим органом конвейера служит лента 5, огибающая приводной и натяжной барабаны. Верхняя ветвь ленты 5 поддерживается желобчатыми роликовыми опорами 3, а нижняя — плоскими.

Подвижная опора 7 верхним концом прикреплена к двум кареткам, перемещающимся по направляющим фермы. Каретки передвигаются с помощью ручной лебедки 10 и полиспаста. При перемещении подвижной опоры по направляющим меняется высота разгрузочного конца конвейера.

Передвижной конвейер имеет проектную производительность 90 т/ч при плотности материала 1 т/м3, ширину ленты 400 мм, скорость движения ленты 1,6 м/с, наибольшую высоту разгрузки материала 3,8 м.

arxipedia.ru

Ленточные конвейеры. Область применения, достоинства и недостатки

ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ.

Область применения, достоинства и недостатки ленточных конвейеров.

Ленточные конвейеры целесообразно применять на карьерах с годовой производительностью более 10 миллионов тонн, при расстоянии транспортирования груза от 5 до 12 километров, угле наклона до 18 градусов, глубине карьера до 250 метров. При транспортировании неабразивных и малоабразивных грузов, с максимальным размером куска до 400 миллиметров. Если размер куска больше требуется установка дробильных агрегатов.

ДОСТОИНСТВА:

1) Высокая автоматичность и непрерывность действия.

2) Высокая производительность.

3) Возможность транспортирования груза под большими углами.

4) Простота оперативного управления.

5) Низкая металлоёмкость.

НЕДОСТАТКИ:

1) Значительный износ конвейерной ленты.

2) Высокая энергоёмкость.

3) Низкая стабильность погрузочно-транспортного комплекса.

4) Ограниченная область применения.

5) Резкое увеличение затрат при транспортировании груза на большие расстояния.

Лента ленточного конвейера является одновременно тяговым и грузонесущим органом.

Классификация лент:

1) Резинотканевые à бельтинговые, синтетические

2) Резинотросовые

Бельтинговые ленты характеризуются невысокой прочностью, сопротивление разрыву GР=150-400 H/м, растяжением ленты = 1,5%, малая масса, малая стоимость.

Синтетическая лента имеет сопротивление разрыву GР=400-650 H/м, растяжением ленты = 2,5%.

Резинотросовые ленты имеют высокую прочность малую вытяжку, но при этом у них высокая стоимость и большая масса. GР=1500-6500 H/м, растяжением ленты = 0,5%.

Приводная станция предназначена для преобразования вращательного движения вала двигателя в поступательное движение ленты, и она состоит из одного или нескольких двигателей, редукторов, фрикционных барабанов, а также соединительных муфт и механизмов останова и соединительных муфт.

Количество барабанов ни в коем случае не говорит какое количество двигателей.

а) 210˚

б) 240˚

в) 240˚

д) 400˚

ж) 610˚

и) 360˚ - с промежуточным приводом.

По Какорину, натяжное устройство предназначено:

1) для создания предварительного натяжения ленты в точке её сбегания с приводного барабана.

2) Для компенсации продольных упругих деформаций ленты в процессе работы конвейера.

3) Для поддержания допустимой величины провеса ленты между роликоопорой.

Натяжные станции бывают РЕГУЛИРУЕМЫЕ и НЕРЕГУЛИРУЕМЫЕ.

Опорное устройство предназначено для поддержания ленты по всей длине конвейера, и создания необходимой площади поперечного сечения груза.

Помимо основных функций роликоопоры выполняют дополнительные функции: Амортизирующие и центрирующие.

Отклоняющее устройство предназначено для изменения направления движения ленты и для создания необходимого угла обхвата лентой барабана.

Загрузочное устройство предназначено для обеспечения полной загрузки ленты и для регулирования производительности.

РАЗГРУЗОЧНОЕ УСТРОЙСТВО.

Если расстояние транспортируемого груза соответствует длине конвейера, то разгрузочным устройством является мостовой барабан, а если расстояние транспортирования груза меньше длины конвейера, то применяются промежуточные разгрузочные устройства.

Вспомогательные устройства ленточного конвейера.

1) Ловитель ленты.

2) Устройство для очистки ленты.

ТЕОРИЯ ПРИВОДА ЛЕНТОЧНОГО КОНВЕЙЕРА.

В 18 веке, учёный Эйлер, он исследовал взаимодействие гибкой нерастяжимой нити и цилиндра, и вывел условие отсутствия проскальзывания нити на цилиндре.

SСБ – силы натяжения ленты на сбегающем цилиндре. (Н)

SНБ – сила натяжения ленты на набегающей ветви. (Н)

Sнб ≤ Sсб*ef*α

Sнб ≤ Sсб*eµ*αск

Sнб ≤ Sсб*eµ*α

е – коэффициент трения нити о цилиндр.

α – угол обхвата нитью цилиндра.

В 19 веке. Русские учёные Н.Е. Жуковский и Н.П. Петров развили теорию Эйлера применительно к реальным телам. Поскольку Эйлер рассматривал нить как гибкую, нерастяжимую нить. Жуковский и Петров учтя свойства упругости выяснили, что передача тягового усилия осуществляется не по всей дуге обхвата ленты барабана, а на большей её части, где происходит микропроскальзывание ленты относительно барабана, эту дугу они назвали дугой скольжения.

В 20 веке Советскими учёными было исследовано взаимодействие ленты с футерованными барабанами. Выяснилось, что передача тягового усилия в этом случае осуществляется по всей дуге обхвата

Чем больше тяговый фактор, тем больше тяговая способность привода.

Увеличить тяговую способность привода 2-мя способами.

1) Путём увеличения коэффициента сцепления, за счёт применения футеровок.

2) Путём увеличения угла обхвата.

3) Путём увеличения числа приводных барабанов.

Расчёт ленточного конвейера.

Цель расчета: выбор типа конвейера для заданных условий транспортирования материла, установление прочностных характеристик конвейерной ленты.

Порядок расчета:

1) предварительный выбор типа конвейера;

2) проверка принятой ширины ленты конвейера;

3) вычисление распределенных сопротивлений движению ленты;

4) определение сосредоточенных сопротивлений движению ленты;

5) расчет натяжений конвейерной ленты и тягового усилия;

6) определение мощности привода;

7) установление силы натяжного устройства;

8) определение прочностных характеристик ленты.

vunivere.ru

Ленточные строительные конвейеры

Строительные машины и оборудование, справочник

Категория:

Транспортирующие и погрузочно-разгрузочные машины

Ленточные строительные конвейеры

Ленточные строительные конвейерыЛенточные конвейеры предназначены для перемещения непрерывным потоком в горизонтальном или наклонном (под углом до 20°) направлениях сыпучих (песка, земли, цемента), мелкокусковых (щебня, гравия и др.) и мелкоштучных (кирпича, блоков, плитки и др.) материалов, а также растворов, бетонной смеси при температуре окружающего воздуха -40…+40°С и температуре Транспортируемых материалов не выше +60°С. Тяговым и грузонесущим органом ленточных конвейеров служит прорезиненная гладкая бесконечная лента, огибающая два концевых барабана — приводной и натяжной. Расчетную длину конвейеров измеряют по центрам концевых барабанов. Строительные конвейеры выполняют передвижными длиной 5…14 м и звеньевыми сборно-разборными длиной 40…80 м. Ширина ленты передвижных конвейеров 400…500 мм, звеньевых — 650 мм.

Основой ленты служит хлопчатобумажная или капроновая ткань, образующая прокладки ленты, которые связаны между собой и покрыты снаружи вулканизированной резиной. Концы ленты при ее монтаже склеивают с последующей вулканизацией места стыка. Лента приводится в движение силой трения, возникающей между ней и поверхностью приводного барабана. Необходимое давление ленты на барабан обеспечивается ее натяжением при перемещении неприводного (натяжного) барабана винтовым натяжным устройством. Рабочая (груженая) ветвь ленты конвейера поддерживается с помощью опор (двухроликовых у передвижных конвейеров, трехро-ликовых у стационарных), крайние ролики которых установлены под углом а = 20…30° и придают ленте желобчатую форму. Такая форма обеспечивает возможность транспортирования сыпучих грузов, исключая их ссыпание, и способствует повышению производительности конвейера. Холостую ветвь ленты поддерживают прямые однороликовые опоры.

Передвижные ленточные конвейеры имеют пневмоколесное шасси и применяются на рассредоточенных объектах с малыми объемами работ.

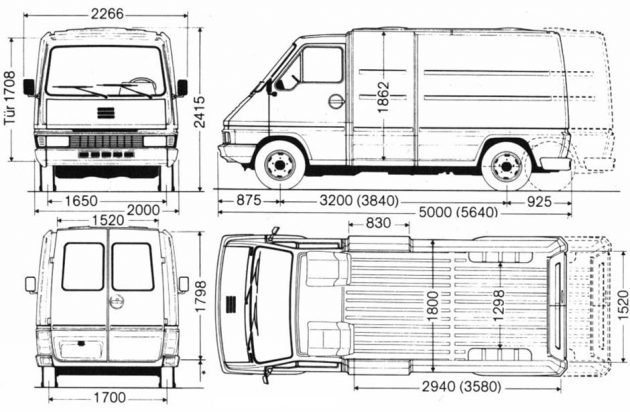

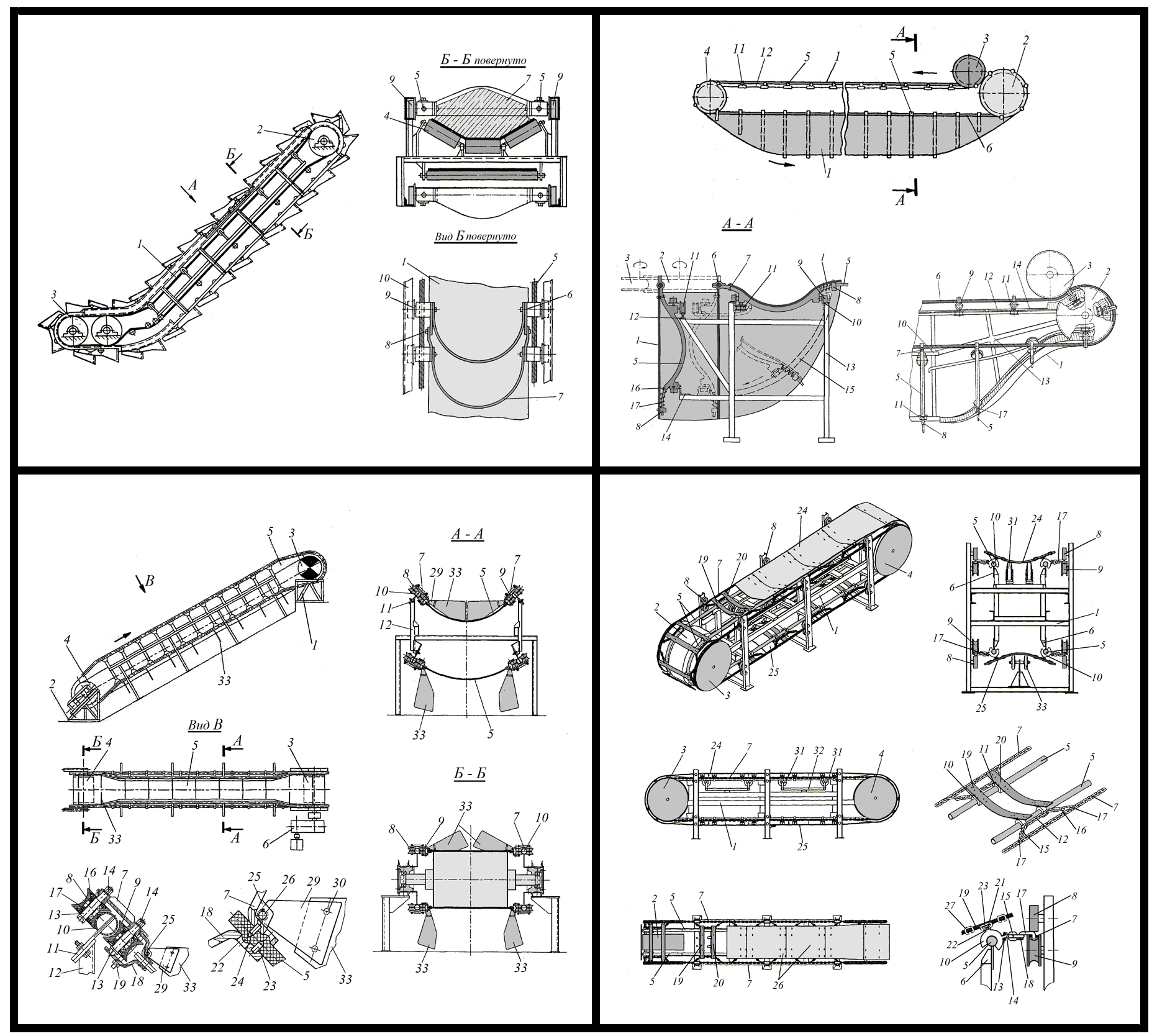

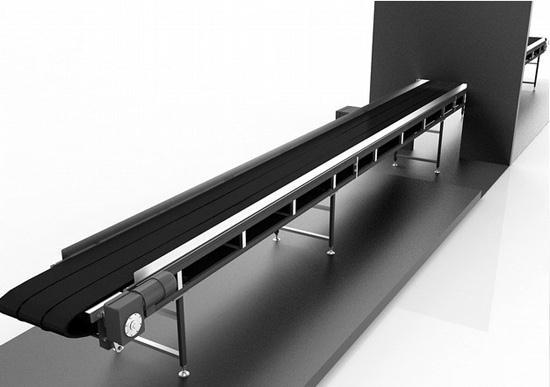

Они выполнены по единой конструктивной схеме, максимально унифицированы и состоят (рис. 2.15) из следующих основных узлов: несущей рамы, установленной на шасси с двумя ходовыми пневмо-колесами, транспортирующей прорезиненной гладкой ленты, электроприводного мотор-барабана, натяжного барабана с винтовым натяжным устройством, верхних желобчатых и нижних плоских роликоопор, поддерживающих соответственно рабочую (груженую) и холостую ветви ленты, загрузочной воронки, механизма изменения высоты выгрузки, очистных скребков, кожухов, электрооборудования и переносного пульта управления.

Рис. 2.15. Передвижной ленточный конвейер:а — общий вид; 6 — кинематическая схема; « — расположение ленты на роликоопорах; г — кинематическая схема электроприводного мотор-барабана

Материал подается на ленту конвейера с уровня земли через загрузочную воронку, а выгружается при огибании лентой приводного барабана. Загрузка конвейера может осуществляться вручную или механизированным способом с помощью питателя, обеспечивающего равномерную и непрерывную подачу сыпучих материалов на ленту. Лента очищается от налипшего материала двумя скребками, расположенными в верхней и нижней частях конвейера.Бесконечная лента приводится в движение электроприводным мотор-барабаном с наружным диаметром 320 мм, установленным в верхней части рамы конвейера. Положение барабана регулируется болтами, расположенными с обеих сторон рамы. Движение барабану сообщается от встроенного в его внутреннюю полость электродвигателя через зубчатую пару, промежуточный вал и выходную шестерню, приводящую во вращение зубчатый обод, жестко соединенный с основанием барабана. Барабан через подшипники опирается на цапфу редуктора и кабельную втулку. Натяжное устройство, предназначенное для натяжения ленты с целью обеспечения надежного сцепления ее с барабанами, расположено в нижней части рамы и состоит из натяжного барабана (см. рис. 2.15), ползунов и регулировочных винтов с гайками. Увеличение и уменьшение высоты разгрузки конвейера осуществляются при изменении расстояния между верхними частями подвижной и неподвижной опор шасси с помощью ручной червячной лебедки через канатный полиспаст.

Управление приводом конвейеров ручное кнопочное и осуществляется с помощью переносного пульта. Безопасность работы конвейеров обеспечивается аварийными кнопками, установленными на концах рамы и экстренно отключающими привод в аварийных ситуациях, и конечным выключателем 5, блокирующим нижний кожух с приводом и исключающим его включение при снятии кожуха.

Рабочие поверхности лент передвижных ленточных конвейеров выполняют гладкими и рифлеными — с шевронными выступами. Конвейеры с рифлеными лентами имеют повышенные (до 35°) углы наклона и большую высоту выгрузки. Скорость движения лент 1,6… 1,7 м/с. Высота разгрузки передвижных конвейеров с гладкой лентой (наименьшая — наибольшая) длиной 6 м составляет 1,5…2,6 м, длиной Юм — 1,8…3,9 м, длиной 14 м — 2,2…5,1 м. Производительность конвейеров 100… 112 т/ч.

В пределах строительной площадки передвижные конвейеры перемещают обычно вручную, а с объекта на объект транспортируют без разборки с опущенной на минимальную высоту рамой на буксире к любому транспортному средству. К тягачу конвейер подсоединяют с помощью дышла. Наибольшая скорость буксирования конвейеров 15 км/ч.

Стационарные ленточные конвейеры применяют на объектах с большими объемами работ. Такие конвейеры состоят из тех же узлов, что и передвижные машины (за исключением отсутствующих механизмов передвижения и изменения высоты разгрузки), полностью унифицированы и отличаются друг от друга длиной и мощностью привода. Рамы стационарных конвейеров собирают из типовых взаимозаменяемых секций — звеньев длиной 2,5 м. Загрузка материала на ленту производится через загрузочную воронку, разгрузка — с приводного барабана или на любом участке ленты с помощью разгрузочных устройств. Высота разгрузки горизонтальных конвейеров составляет 0,72 м, наклонных (максимальный угол наклона 10°) — 7 м при длине 40 м и 15 м при длине 80 м.

Читать далее: Погрузочные и разгрузочные машины

Категория: - Транспортирующие и погрузочно-разгрузочные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ленточный конвейер — MiningWiki — шахтёрская энциклопедия

Ленточный конвейер — (англ. belt conveyor) транспортирующее устройство непрерывного действия с объединённым грузонесущим и тяговым органом в виде замкнутой (бесконечной) гибкой ленты. Лента приводится в движение силой трения между ней и приводным барабаном; опирается по всей длине на стационарные роликоопоры. В шахтах и карьерах ленточные конвейеры служат для транспортирования полезных ископаемых и породы из проходческих, вскрышных и добычных забоев по горизонтальным и наклонным выработкам внутри горных предприятий, подъёма их на поверхность и последующего перемещения к обогатительной фабрике или погрузочному пункту внешнего транспорта, а породы — в отвал. Ленточные конвейеры применяют также для доставки полезных ископаемых от горного предприятия непосредственно к потребителю (например, угля на теплоэнергоцентраль или руды на металлургический завод). В шахтах специально приспособленные ленточные конвейеры используются иногда для перемещения людей по наклонным выработкам.

Начало применения ленточных конвейеров в горной промышленности России связано с получением в 1861 А. Лопатиным "привилегии" (авторского свидетельства) на изобретённую им транспортирующую машину "песковоз", предназначавшуюся для работы на золотых приисках. В CCCP первые подземные ленточные конвейеры появились в шахтах Донбасса в 1931, а их серийный выпуск был начат в 1936. В дальнейшем применение конвейерного транспорта на угольных шахтах с каждым годом неизменно возрастало и в 1979 достигло 26% в горизонтальных выработках и 80% в наклонных. На открытых угольных разработках начало применения ленточных конвейеров относится к 1935 (Храмцовский карьер Черемховского месторождения), затем они получили распространение на крупных карьерах (Коркинский, Богословский и др.). Позднее, с развитием на рудных карьерах циклично-поточной технологии, мощные ленточные конвейеры начали применять там в качестве подъёмных. Современные ленточные конвейеры имеют унифицированные конструкции, дающие возможность блочной комплектации и взаимозаменяемости отдельных узлов и элементов приводов, а также ставов разных типоразмеров.

Основные элементы конструкции[править]

Кроме того, на ленточные конвейеры устанавливают ловители ленты, механизмы для её очистки, взвешивания груза и др. Привод состоит из электродвигателя, редуктора, соединительных муфт, тормоза и приводного барабана (барабанов). Различают несколько схем приводов по числу и месту установки барабанов.

Став ленточного конвейера делается с "жёсткими" и шарнирно-подвесными роликоопорами — три или пять роликов на грузовой ветви ленты и один или два на порожняковой.

Шарнирные роликоопоры отличаются податливостью при прохождении над ними крупных кусков груза. Загрузочные устройства ленточного конвейера, используемые при работе экскаваторов непрерывного действия (роторных, цепных), имеют вид приёмной воронки с бортами, направляющими грузопоток; при погрузке экскаватором цикличного действия (мехлопатой, драглайном) они снабжаются питателем. Натяжные устройства — барабанная электролебёдка с системой канатных блоков, на стационарных ленточных конвейерах — иногда механизмы гравитационное типа.

По области применения, конструкции и параметрам подземные ленточные конвейеры подразделяются на пять групп.

- для примыкающих к лавам транспортных выработок с углом наклона от -3 до +6°.

- для горизонтальных и слабонаклонных выработок.

- для уклонов с углом до 18°.

- для бремсбергов с углом до 16°.

- для наклонных стволов и главных уклонов с углом от 3 до 18°.

Карьерные ленточные конвейеры (по конструкции) разделяют на забойные, отвальные, передаточные и стационарные магистральные. Кроме того, они являются составной частью некоторых карьерных агрегатов в составе роторных и цепных экскаваторов, отвалообразователей, транспортно- отвальных мостов, перегружателей. Секции забойных и отвальных ленточных конвейеров монтируют на рельсошпальной решётке (допускают изгиб става при поперечной передвижке по мере подвигания забоя). По рельсам забойного ленточного конвейера передвигается загрузочная тележка с приёмной воронкой и питателем, отвального ленточного конвейера — двухбарабанная разгрузочная тележка. Рельс, кроме того, используется для захвата тракторным передвижчиком при поперечном перемещении конвейера. Передаточный ленточный конвейер устанавливается на тележках и перемещается по рельсовому пути в продольном направлении. Став стационарных ленточных конвейеров собирают на почве, бетонной дорожке или лежнях, а привод и натяжное устройство монтируют на фундаменте. На рудных карьерах при погрузке крепких пород одноковшовым экскаватором и вторичном дроблении (передвижной дробилкой) в забое ленточные конвейеры стационарного и передвижного типов используются для внутрикарьерного транспортирования и подъёма (поточная технология), а при дроблении в стационарной дробилке — ленточные конвейеры стационарного типа для подъёма (циклично-поточная технология).

Основной расчёт ленточного конвейера заключается в определении ширины ленты, её наибольшего натяжения и мощности двигателей по требуемой производительности конвейера, длине и углу наклона установки. Производительность ленточного конвейера зависит в основном от ширины ленты и скорости её движения.

В горнорудной промышленности на подъёмах крупнодроблёной руды из карьеров производительность ленточных конвейеров обычно до 6000 т/ч, ширина ленты 1600 и 2000 мм, мощность электродвигателей привода от 1200 до 3000 кВт. Длина ленточного конвейера в одном ставе от нескольких метров до 10-15 тысяч метров. Факторы, ограничивающие применение ленточных конвейеров: допускаемая в зависимости от ширины ленты крупность и масса содержащихся в перемещаемом насыпном грузе кусков, угол наклона ленточного конвейера, который (за исключением специальных типов) для большинства грузов не превышает 16-18°. Наивысшая производительность ленточного конвейера (достигнутая на буроугольных открытых разработках в Германии при ширине ленты 3000 мм и скорости 6-7 м/с) 30 тысяч т/ч, наибольшая длина конвейерной линии (в системе транспорта фосфоритовой руды в Западной Сахаре от карьера до океанского порта) 100 км, максимальная мощность электродвигателей силовых блоков привода 2000 кВт и общая мощность привода 12 000 кВт. Скорость движения ленты 7-8 м/с, а в отдельных случаях (на транспортно-отвальном мосту в Германии) 10 м/с. Применение автоматики обеспечивает плавность пуска ленточного конвейера, возможность регулирования скорости движения ленты в зависимости от величины поступающего грузопотока, автоматический контроль (ультразвуковым способом) состояния роликоопор, целостности ленты, взвешивания и регистрации количества перемещаемого на ленте груза и др.

Современные ленточные конвейеры отличает небольшая трудоёмкость обслуживания, высокая надёжность работы и безопасность труда. Расширение объёмов и области применения ленточных конвейеров связывается с дальнейшим улучшением конструктивно-технологических характеристик установок. Начато применение промежуточных приводов для ленточных конвейеров, позволяющих повысить длину ставов и тем самым уменьшить количество промежуточных перегрузок (или полностью исключить их), снизить оборачиваемость ленты и повысить срок её службы. Усовершенствование погрузочных устройств, роликоопор и опорных конструкций ставов, а также создание новых специальных типов ленточных конвейеров (ленточно-тележечных) даёт возможность повысить кусковатость перемещаемых конвейерами скальных грузов. Применение лент из морозостойкой резины, специальных сортов смазки и новых конструкционных материалов для зубчатых передач привода расширяет область применения ленточных конвейеров до районов Крайнего Севера.

| Ленточный конвейер — это оборудование рудничного транспорта |

miningwiki.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)