|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Open Library - открытая библиотека учебной информации. Для переработки в сталь используется

Переработка (передел) чугуна - Справочник химика 21

Последующей переработкой чугуна (бессемерованием, мартеновским способом, электроплавкой в вакууме и др.) получают сталь и техническое железо. Передел чугуна в сталь сводится к удалению избыточного углерода и вредных примесей (серы, фосфора) путем их окисления (выжигания) при плавке. Железо в чистом виде получают электролизом растворов его солей, термическим разложением ряда соединений. [c.621] На территории СССР не найдено крупных месторождений собственно ванадиевых руд, и проблема промышленного получения металла была решена использованием рассеянного ванадия, встречающегося в отечественных железных рудах [17, 18]. При доменной плавке ванадийсодержащих железных руд или агломератов после магнитного обогащения получается ванадиевый чугун, в который переходит 80—85%V. Извлечение ванадия из чугуна слагается из следующих стадий 1) получение обогащенного ванадием шлака в процессе передела чугуна в сталь 2) переработка ванадиевого шлака с получением V2O 5, ванадата кальция или ванадата железа 3) выплавка феррованадия 4) получение металлического ванадия или его соединений высокой степени чистоты. [c.21]Это делает необходимой дальнейшую переработку чугуна — передел чугуна в сталь. Понижение содержания углерода до 1,9—0,3% придает стали чрезвычайно ценные свойства, которых не было у чугуна, — ковкость, способность прокатываться в тонкие листы, трубы, балки, рельсы, проволоку и др. [c.120]

Чугун из домны в жидком состоянии или поступает на разливочную машину для отливки брусков ( чушек или болванок ) или его направляют на переработку ( передел ) в сталь. Шлак используют для выделки специального кирпича, для изготовления цемента и для дорожного строительства. Доменный газ используют как газообразное топливо. [c.380]

Передельный чугун предназначается для дальнейшей переработки ( передела ) на сталь и железо. В зависимости от того, каким способом переделывается чугун (бессемерование, томасирование или способ Мартена (см. ниже), и состав его бывает различен. В общем можно сказать, что передельные чугуны содержат больше марганца и меньше кремния, чем литейный (содержание 1,5% 81 является верхним пределом для передельного чугуна). Все разновидности передельного чугуна относятся к белому чугуну, содержат углерод в виде цементита РедС. Они отличаются твердостью, хрупкостью и трудно поддаются обработке инструментом, вследствие чего и идут на передел. [c.381]

На рис. 14-3 изображен тепловой баланс завода с применением кислородно-конвертерного (взамен мартеновского) передела [Л. 26]. Кислородные конвертеры не имеют отопления, т. е. в них не расходуется топливо, если соотношение скрапа к жидкому чугуну не превышает 1 3. Из графика видно, что в этом случае большая часть коксового газа высвобождается и он может быть использован для химической переработки и других целей. Расход кислорода в этом случае составляет 47—49 м /т. [c.227]

К черным металлам относятся железо и его сплавы, а также металлы, применяемые преимущественно в железных сплавах—марганец и хром. Поэтому к черной металлургии относятся производство и переработка железных сплавов, играющих исключительно важную роль во всех областях техники. Чистое железо получается электролитическим путем и имеет ограниченное применение. На практике применяются главным образом сплавы железа с различным металлами и другими веществами, из которых наибольшее значение имеет углерод. В настоящее время все технические сплавы железа, содержащие менее 1,7% углерода, называют сталью, а сплавы железа, содержащие более 1,7% углерода,—ч у г у н о м. При переработке железных руд сначала получают чугун затем чугун подвергают переделу в сталь. Лишь около 10% всего количества выплавляемого чугуна используется непосредственно для производства чугунных отливок. [c.130]

Переработка (передел) чугуна. Механические качества чугуна невысоки углерод, содержащийся в нем в большом количестве, придает ему хрупкость и делает его непрочным. Чугун применяют главным образом для изготовления литых изделий, подвергающихся сжатию и лишь в очень малой степени растяжению. Так, из него изготовляют поддерживающие колонны, массивные станины для станков и двигателей, пьедесталы и т. п. Только около 25% выплавляемого чугуна идет на изготовление чугунных отливок, а 75% аеределываются на сталь и железо. [c.382]

Важным промышленным источником В. (в частности, в СССР) служат титаномагнетитовые железные руды (содержание У достигает 1%) и осадочные железные руды (содержание У до 0,1%). При переработке этих руд В. извлекается из шлаков при переделе чугуна в сталь. Другими промышленными источниками В. являются патронитовые, роскоэлитовые и моттрами- [c.262]

К01В. Поэтому более целесообразен пока металлургический метод— доменная плавка, дающая ванадистые чугуны, при последующем переделе которых ванадий переводится в щлак, поступающий на химическую переработку. [c.124]

При электроплавке часто легирование ванадием, как и многими другими легирующими элементами, проводится через введение ферросплава (в данном случае РеУ). При традиционном способе выплавки легированных ванадием сталей [ 11.77] используется следующая схема (рис. 11.50, а) доменная печь - конвертор с получением конверторного ванадиевого шлака (КВШ) - химическая переработка ванадиевого шлака с получением 60-70 % оксида ванадия У О - ферросплавное производство с использованием электропечи и получением железованадиевого сплава РеУ (содержание ванадия 33-38 %) - выплавка стали в электропечи с использованием феррованадия. Однако этот процесс очень энергоемкий, т.к. он включает такие энергоемкие процессы, как доменный и химической переработки ванадиевого шлака, кроме того, потери ванадия в данной, очень длинной цепочке составляют 68-70 %. При этом впервые получили достаточно достоверные значения энергоемкости классического способа получения РеУ она весьма значительна и составила 157315 кг у.т./т. (табл. 11.10, 11.11) [ 11.82]. При этом высокое значение ТТЧ КВШ (16374 кг у.т./т) получается из-за низкого выхода его после передела ванадиевого чугуна в дуплекс-цехе (77 кг/т полупродукта), поэтому столь значительные величины ТТЧ в последующих переделах, где используется КВШ и продукты его переработки. [c.542]

Передел в бессемеровском конвертере, как выяснилось нозже, имел и недостатки. В частности, из чугуна не удалялись вредные примеси — сера и фосфор. Поэтому для переработки в конвертере применяли главным образом чугун, свободный от серы и фосфора. От серы впоследствии научились избавляться (частично, разумеется), добавляя в жидкую сталь богатый марганцем зеркальный чугун, а позже и ферромарганец. [c.19]

По назначению группы чугунов подразделяют на передель-лые, которые идут в основном для переработки в сталь, и ма- [c.73]

Экономическое значение обогащения полезных ископаемых обусловливается не только тем, что лишь после него становится возможным их использование в металлургической или в химической промышленности и в других отраслях народного хозяйства, но и тем, что последующая переработка обога-. щенного сырья (концентрата) обходится значительно дешевле, чем природной руды. При том же выпуске конечного готового продукта (например, чугуна, меди и др.) уменьшается общее количество материалов, подлежащих переделу на металлургических или химических заводах, а следовательно, сокращаются расходы на доставку сырья на заводы-погре-бители, снижается стоимость готовой заводской продукции и повышается ее качество. [c.8]

chem21.info

ОСНОВЫ ТЕХНОЛОГИИ ЧЕРНЫХ МЕТАЛЛОВ /

Строительные материалы и изделия

Основной способ производства черных металлов — получение чугуна из руды и последующая его переработка в сталь. Для получения стали используют также металлолом. В последние годы начало развиваться непосредственное производство стали из железных руд.

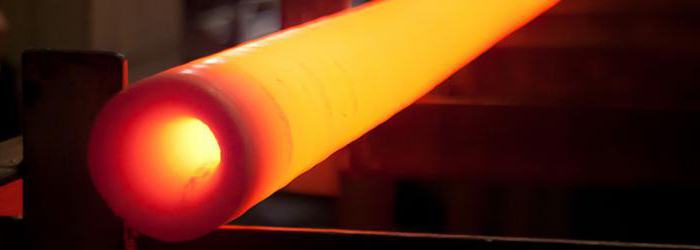

Производство чугуна. Чугун получают в доменных печах высокотемпературной (до 1900° С) обработкой смеси железной руды, твердого топлива (кокса) и флюса. Флюс (обычно известняк СаСОД необходим для перевода пустой породы (состоящей в основном из Si02 и А1203), содержащейся в руде, и золы от сжигания топлива в расплавленное состояние. Эти компоненты, сплавляясь друг с другом, образуют доменный шлак, который представляет собой в основном смесь силикатов и алюминатов кальция.

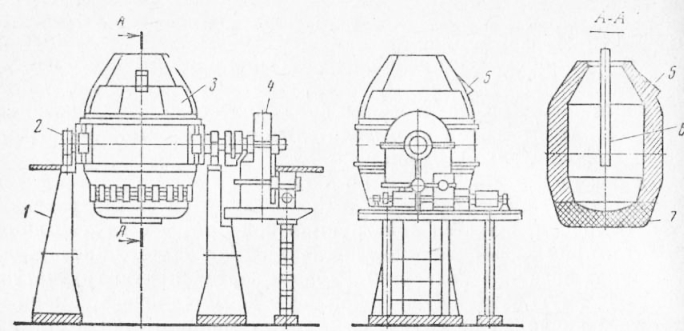

Доменная печь — очень большое инженерное сооружение. Полезный объем печи — 2000...3000 м3, а суточная производительность —

5000.. .7000 т. В печь (рис. 7.1) сверху через устройство загружают шихту, а снизу через фурмы 7 подают воздух. По мере продвижения шихты вниз ее температура поднимается. Кокс, сгорая в условиях ограниченного доступа кислорода, образует СО, который, взаимодействуя с оксидами железа, восстанавливает их до чистого железа, окисляясь до С02. Железо плавится и при этом растворяет в себе углерод (до 5 %), превращаясь в чугун. Расплавленный чугун стекает в низ печи, а расплав шлака 2, как более легкий, находится сверху чугуна. Чугун и шлак периодически выпускают через летки и в

ковш. На каждую тонну чугуна получается около 0,6 т огненно-жидкого шлака.

| Р и с. 7.1. Схема доменной печи: 1 — летка для выпуска жидкого чугуна; 2 — расплавленный шлак; 3 — загрузочное устройство; 4 — газоотводная труба; 5— капли расплавленного чугуна; 6 — капли шла кового расплава; 7 — фурма для подачи воздуха; 8~ летка для выпуска расплавленного шлака; 9 — жидкий чугун |

Доменный шлак — ценное сырье для получения строительных материалов: шлакопортланд - цемента, пористого заполнителя для бетонов — шлаковой пемзы, шлаковой ваты, шлакоситаллов и ДР-

Чугун главным образом (около 80 %) идет для производства стали, остальная часть чугуна используется для получения литых чугунных изделий.

В зависимости от состава различают белый и серый чугуны. Белый чугун твердый и прочный, содержит большое количество цементита; в сером из-за присутствия кремния цементит не образуется и углерод выделяется в виде графита.

Производство стали. Сталь получают из чугуна и железного металлолома и специальных добавок, в том числе и легирующих элементов плавлением в мартеновских печах, конверторах или электрических печах.

Выплавкй стали — сложный процесс, складывающийся из целого ряда химических реакций между сырьевой шихтой, добавками и топочными газами. Выплавленную сталь разливают на слитки или перерабатывают в заготовки методом непрерывной разливки.

Изготовление Стальных изделий. Стальные слитки — полуфабрикат, из которого различными методами получают необходимые изделия. В основном применяют обработку стали давлением: металл под действием приложенной силы деформируется, сохраняя приобретенную формі*. При обработке металла давлением практически нет отходов. Для облегчения обработки сталь часто предварительно нагревают. Различают следующие виды обработки металла давлением: прокатка, прессование, волочение, ковка, штамповка. Наиболее распространенный метод обработки — прокатка; им обрабатывается более 70 % получаемой стали.

При прокатке стальной слиток пропускают между вращающимися

валками прокатного стана, в результате чего заготовка обжимается, вытягивается и в зависимости от профиля прокатных валков приобретает заданную форму (профиль). Прокатывают сталь в холодном состоянии. Сортамент стали горячего проката — сталь круглая, квадратная, полосовая, уголковая равнобокая и неравнобокая, швеллеры, двутавровые балки, шпунтовые сваи, трубы, арматурная сталь гладкая и периодического профиля и др.

При волочении заготовка последовательно протягивается через отверстия (фильеры) размером меньше сечения заготовки, вследствие чего заготовка обжимается и вытягивается. При волочении в стали появляется так называемый наклеп, который повышает ее твердость. Волочение стали обычно производят в холодном состоянии, при этом получают изделия точных профилей с чистой и гладкой поверхностью. Способом волочения изготовляют проволоку, трубы малого диаметра, а также прутки круглого, квадратного и шестиугольного сечения. 7

Ковка — обработка раскаленной стали повторяющимися ударами молота для придания заготовке заданной формы. Ковкой изготовляют разнообразные стальные детали (болты, анкеры, скобы и т. д.).

Штамповка — разновидность ковки, при которой сталь, растягиваясь под ударами молота, заполняет форму штампа. Штамповка может быть горячей и холодной. Этим способом можно получать изделия очень точных размеров.

Прессование представляет собой процесс выдавливания находящейся в контейнере стали через выходное отверстие (очко) матрицы. Исходным материалом для прессования служит литье или прокатные заготовки. Этим способом можно получать профили различного сечения, в том числе прутки, трубы небольшого диаметра и разнообразные фасонные профили.

Холодное профилирование — процесс деформирования листовой или круглой стали на прокатных станах. Из листовой стали получают гнутые профили с различной конфигурацией в поперечнике, а из круглых стержней на станках холодного профилирования путем сплющивания — упрочненную холодносплющенную арматуру.

А ' ;

Лакокрасочные материалы (ЛКМ) используются для получения защитных и декоративных покрытий на изделиях. ЛКМ после нанесения на поверхность отвердевают, образуя непроницаемую пленку, которая прочно сцепляется с основанием. Толщина пленки может составлять …

Геосинтетические материалы — это материалы на основе полимерных волокон, проволоки, пленки, тканей, сеток, сотовых каркасов и т. д. Их применяют в гидротехническом строительстве; при строительстве дорог и аэродромов; сооружении хвостохранилищ, …

Полимербетон отличается от других видов бетона тем, что связующим веществом в нем являются термореактивные смолы (полиэфирные, фенольные, фурановые, карбамидные, реже — полиуретановые и эпоксидные). Термопластичные полимеры также могут быть использованы, …

msd.com.ua

Сырьевые материалы для выплавки стали и способы ее производства

Производство  Сырьевые материалы для выплавки стали и способы ее производства

Сырьевые материалы для выплавки стали и способы ее производства

просмотров - 31

Сталью принято называть сплав железа с углеродом и другими элементами, где содержание углерода колеблется от 0,03 до 2 % (обычно 0,1—1,4 %). Сырьем для ее производства являются передельный чугун, ферросплавы, технически чистые металлы и вторичные черные металлы.

Из числа технически чистых металлов применяют мар

ганец и хром металлические, кремний кристаллический. Вторичные черные металлы включают лом и отходы. Вторичные черные металлы подразделяются на виды (лом стальной, лом чугунный, доменный присад), кате^-гории (А—нелегированный металл; Б—легированный металл) и классы (I и II в зависимости от состояния поставки, степени чистоты, габаритов и массы).

По своему химическому составу сталь отличается от чугуна меньшим содержанием углерода и таких примесей, как кремний, марганец, сера и фосфор. Следовательно, процесс передела чугуна на сталь сводится к удалению углерода и части этих примесей. Это осуществляется конвертерным, мартеновским или электроплавильным способами.

Конвертерный способ, используемый с 1854 ᴦ., в настоящее время является наиболее распространенным. На его долю приходится около половины мировой выплавки стали. Это обусловлено относительной простотой и дешевизной процесса, отсутствием расхода топлива, а также высокой производительностью труда. При этом ему присущи и некоторые недостатки: зависимость качества стали от химического состава перерабатываемого чугуна, необходимость располагать сталеплавильное производство вблизи домны, невозможность переработки большого количества металлического лома, большой угар железа (до 6—9 %) и пылеобразование.

Сущность конвертерного способа производства стали заключается в продувке расплавленного чугуна воздухом или кислородом. При продувке конвертерная сталь имеет повышенное содержание азота͵ что ухудшает ее механические свойства. По этой причине в настоящее время применяется дутье кислородом. Такой кислородно-конвертерный способ выплавки стали впервые был применен в СССР в 1936 ᴦ.

Разновидностями конвертерного способа являются также бессемеровский и томассовский процессы.

Бессемеровский способ применяют для переработки в сталь чугуна, содержащего до 2 % кремния и до 0,1 % серы и фосфора. Из бессемеровской стали изготавливают трубы, крепежные изделия, жесткую проволоку, рельсы и т. п.

Томассовский способ используется для переработки в сталь чугуна, содержащего большое количество фосфора, серы и до 0,6 % кремния. Томассовскую сталь при-

меняют для производства кровельного и сортового железа, мягкой проволоки и др.

В последние годы томассовский и бессемеровский способы все более вытесняются кислородно-конвертерным.

Мартеновский способ предполагает варку стали в специальных печах.

По содержанию используемой иихты различают чу-гунно-рудный, скрап-процесс и скрап-рудный способы мартеновской выплавки стали.

Для чугунно-рудного способа шихтой служит жидкий чугун с добавлением железной руды для окисления примесей, скрап-процесса—стальной лом (60—70%) и твердый чушковый чугун (30—40 %), скрап-рудного способа—стальной лом (20—50%), богатая железная руда (.15—30 %) и жидкий чугун.

Окисление примесей в мартеновской печи осуществляется кислородом воздуха и специально вводимыми добавками извести, бокситов и др., а их удаление производится через шлак.

Мартеновский способ отличается рядом преимуществ и недостатков. Его преимуществами является возможность выплавки широкого ассортимента углеродистых и легированных сталей, переработки в неограниченных количествах металлического лома и твердого чушкового чугуна, а также использования чугуна любого химического состава. При этом качество мартеновской стали выше, чем конвертерной, за счет большей чистоты по вредным примесям, азоту и неметаллическим включениям. Недостатками мартеновского процесса является большая продолжительность плавки (4—8 ч против 1 ч при конвертерном способе) и соответственно более низкая производительность труда, значительный расход топлива и более высокая стоимость. По этой причине в настоящее время строительство мартеновских печей прекращено.

Мартеновская сталь (по сравнению с конвертерной) используется для изготовления более ответственных изделий, в том числе заготовок для ковки и прокатки, рельс, сортового и листового проката и др.

Электроплавильный способ отличается тем, что обогрев ванны осуществляется с помощью электрического тока. При этом шихта состоит из стального лома, передельного чушкового чугуна, железной руды, флюсов, рас-кислителей и ферросплавов.

Ппеимушествами электроплавки являются возмож

ность получения более высоких температур (до 2000 °С), простота и точность их регулирования, значительное снижение угара железа и легирующих элементов. Получаемая сталь отличается высоким качеством, а слитки из нее — почти полным отсутствием газовых пузырей. Поэтому электроплавка применяется для производства жаропрочных, нержавеющих, кислотоупорных, магнитных и других видов специальных сталей.

Недостатками электроплавки являются малая производительность процесса и высокая стоимость (из-за большого расхода электроэнергии). При этом данный способ, наряду с кислородно-конвертерным, в нашей стране признан перспективным.

Читайте также

Сталью называется сплав железа с углеродом и другими элементами, где содержание углерода колеблется от 0,03 до 2 % (обычно 0,1—1,4 %). Сырьем для ее производства являются передельный чугун, ферросплавы, технически чистые металлы и вторичные черные металлы. Из числа... [читать подробенее]

Сталью называется сплав железа с углеродом и другими элементами, где содержание углерода колеблется от 0,03 до 2 % (обычно 0,1—1,4 %). Сырьем для ее производства являются передельный чугун, ферросплавы, технически чистые металлы и вторичные черные металлы. Из числа... [читать подробенее]

oplib.ru

Основные способы производства стали

Строительные машины и оборудование, справочник

Категория:

Автомобильные эксплуатационные материалы

Основные способы производства стали

Основные способы производства сталиСталь представляет собой сплав железа с углеродом, причем углерода содержится от сотых долей до двух целых четырнадцати сотых процента. В состав стали могут входить также в определенном процентном соотношении и другие элементы.

По своим механическим свойствам и химическому составу сталь значительно отличается от чугуна. Она обладает высокой вязкостью, пластичностью, легко поддается механической и термической обработкам.

Производство стали осуществляется из передельного чугуна, стального лома, металлизированных окатышей, в специальных печах. Процесс получения стали основан на окислении в чугуне избытка углерода и других примесей с помощью твердых окислителей или газообразного кислорода.

В настоящее время применяют главным образом конверторный, мартеновский и электросталеплавильный процессы выплавки стали.

Процесс получения стали в бессемеровском конверторе заключается и заполнении конвертора жидким чугуном и продувке его воздухом через днище. Основное преимущество итого способа и дальнейших его аналогов состоит в высокой производительности и отсутствии потребности в дополнительном топливе.

Современный кислородно-конверторный способ имеет примерно ту же технологию, что и бессемеровский способ. Отличием является конструкция конвертора с глухим дном (рис. 20) и применение для продувки технически чистого кислорода.

Кислород подают в конвертор через вертикальную трубчатую водоохлаждаемую фурму, не доходящую до металлической ванны. Из-за этого кислород не вдувается в толщу металла, как в старых конверторах, а подается на поверхность металла. При этом развивается высокая температура, что дает возможность перерабатывать чугун практически любого химического состава, а также добавлять в чугун скрап (железный лом).

Началом плавки считается загрузка в конвертор железного лома. После этого заливают жидкий чугун, опускают фурму, подают в нее технический кислород и загружают шлакообразующие материалы. Весь процесс выжигания примесей и избыточного углерода, включая слив шлака, занимает 50—60 мин, а продувка кислородом продолжается 18—26 мин.

Выплавка стали в кислородном конверторе отличается достаточно высокой точностью получения заданного содержания углерода при низком содержании вредных добавок фосфора и серы.

Недостатком кислородно-конверторного способа получения стали является большое пылеобразование, что требует применения дорогих пылеочистительных установок.

Мартеновский способ выплавки стали предложен в 1865 г. французским инженером П. Мартеном, который использовал для этой цели пламенную печь с регенерацией тепла отходящих газов для подогрева, топлива -и воздуха.

По этому принципу строятся и работают современные сталеплавильные мартеновские печи. Они отапливаются обычно смесью природного газа и мазута, имеют два-четыре регенератора.

Рабочее пространство печи ограничено снизу подом, сверху сводом, а с боков — стенками. Внутренняя полость печи имеет головки, сообщающиеся каналами с регенераторами.

В передней стенке мартеновской печи расположены рабочие окна 9, ЧеРез которые загружают материал для плавки и ведут за нею контроль. Под печи наклонен в сторону задней стенки, где расположена летка для выпуска стали.

Рис. 1. Кислородный конвертор на 130 т: 1 — станина; 2 — опорный подшипник; з — корпус конвертора; 4 — механизм наклона; г — выпускное отверстие для стали; в — водоохлаждаемая форма, 7 — днище конвертора

Рис. 2. Схемы мартеновской печи (а) и регенератора (б)

В печь загружают жидкий или в виде чушек чугун и стальной лом в разных соотношениях в зависимости от разновидности мартеновского процесса.

Серьезным недостатком мартеновского процесса получения стали является его продолжительность (7—10 ч) и значительный расход топлива. С целью совершенствования и ускорения мартеновского процесса применяют кислород для обогащения воздушного дутья или непосредственного введения его в ванну с металлом через свод печи. На некоторых заводах комбинируют способы применения кислорода и даже разрабатывают для этого двухванные печи.

Получение стали в электрических печах основано на плавлении шпхты при использовании электрической энергии. Отсутствие окислительного пламени и доступа воздуха в электрических печах позволяют лучше управлять процессом плавки и получать сталь точно заданного состава.

В нашей стране этот способ применяют для выплавки высококачественных углеродистых и легированных сталей, сплавов на основе никеля и кобальта.

По принципу преобразования электрической энергии в тепловую электрические печи делятся на дуговые и индукционные. Для наклона и слива металла и шлака печь оборудована роликами с электроприводом.

В дуговых электрических печах плавят отходы сталеплавильного прокатного производства, а также привозной стальной лом. В зависимости от состава сырья и материала, а также футеровки печей процесс плавки может носить основной или кислый характер.

Выплавка стали в индукционных печах применяется реже, чем в дуговых. Такая печь состоит из индуктора в виде катушки, окружающей огнеупорный тигель, куда загружают металл для плавки. При включении электрического тока в катушке образуется магнитное силовое поле, пронизывающее металл. За счет поля в металле индуктируются вихревые токи, которые нагревают и плавят его.

В индукционных печах получают легированные стали с малым содержанием углерода и различные сложные сплавы.

Рис. 3. Схемы дуговой (а) и индукционной (б) электрических печей

Металл, залитый в ковш, выдерживают в течение 10 мин для выравнивания его состава и выделения газов и неметаллических включений. После этого ковш подают на разливку.

Изложницы представляют собой чугунные или стальные сосуды определенной формы, позволяющие получать слитки квадратного, прямоугольного, многоугольного или круглого сечения в зависимости от назначения получаемых слитков. Изложницы заполняют жидким металлом из ковша сверху через центральный литник по каналам или снизу (сифонная разливка). Разливкой сверху получают крупные слитки массой до 35—45 т для прокатки.

Сифонная разливка применяется для получения слитков массой до 14—16 т высокого качества.

При непрерывной разливке сталь из разливочного ковша через промежуточный ковш равномерной струей заливается в кристаллизатор, представляющий короб, охлаждаемый проточной водой. Здесь быстро формируются стенки слитка, откуда он вытягивается валками с определенной скоростью, равной скорости кристаллизации. Ниже валков слиток полностью отвердевает и от него кислородной горелкой отрезаются заготовки-необходимой длины, которые автоматически направляются на транспортные тележки.

Непрерывная разливка стали обеспечивает высокое качество слитков, уменьшает потери металла и повышает производительность труда.

Качество стали повышается при разливке за счет применения ее вакуумирования. Этот метод заключается в удалении из стали растворенных газов путем вакуумной обработки стали в ковшах перед ее разливкой в изложницы и разливочную машину. В результате сталь становится более пластичной и прочной.

Разливка стали в вакууме применяется для получения высококачественных и легированных марок сталей. Этот способ требует применения дополнительного сложного оборудования.

Читать далее: Основные марки сталей и чугунов, применяемых при производстве и ремонте автомобилей

Категория: - Автомобильные эксплуатационные материалы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Введение в переработку металлов

Администратор

Определение утилизации металлов

Рециклинг металла означает систематический сбор различных металлов в конце срока их полезного использования и сортировку их по типам и качеству металла. За этим шагом следует обработка, очистка и, наконец, изготовление новых продуктов с использованием переработанных металлов.

Металлы могут перерабатываться снова и снова без изменения их свойств. По данным Американского института черной металлургии (AISI), сталь является самым переработанным материалом на планете. Каким образом происходит демонтаж металлолома, читаем здесь подробнее.

Другие сильно переработанные металлы включают алюминий, медь, серебро, латунь и золото.

Почему мы перерабатываем металлы?Металлы - это ценные материалы, которые могут быть повторно использованы снова и снова, без ухудшения их свойств. Металлолом имеет значение, которое мотивирует людей собирать его для продажи на операции по переработке.

В дополнение к финансовым стимулам существует также экологический императив. Утилизация металлов позволяет нам сохранить природные ресурсы, требуя меньше энергии для переработки, чем производство новых продуктов с использованием первичного сырья. Утилизация выделяет меньше углекислого газа и других вредных газов. Что еще более важно, это экономит деньги и позволяет производственным предприятиям снизить себестоимость продукции. Утилизация также создает рабочие места.

Быстрые факты утилизации металлов Хотя почти каждый вид металла может быть повторно использован снова и снова без разрушения свойств, в настоящее время только 30 процентов металла перерабатывается.

Почти 40 процентов мирового производства стали производится из переработанной стали.

Около 42 процентов сырой стали в Соединенных Штатах производится из переработанных материалов.

Только в Соединенных Штатах каждый день используется около 100 миллионов стальных и жестяных банок.

Сталь и железо являются наиболее перерабатываемыми материалами в мире, отчасти благодаря возможности восстановления крупных конструкций, а также легкости переработки. Использование магнитов в процессе сортировки позволяет рециклистам легко отделять их от потока смешанных отходов.

Ежегодно во всем мире перерабатывается около 400 миллионов тонн металла.

В настоящее время единственным перерабатываемым потребительским продуктом в США является алюминиевая банка.

Выбрасывая одну алюминиевую банку, можно выбрость энергию, эквивалентную той же емкости, наполненной бензином.

Типы металлов, переработанныхМеталлы можно классифицировать как черные или цветные. Черные металлы представляют собой комбинации железа с углеродом. Некоторые обычные черные металлы включают углеродистую сталь, легированную сталь, кованое железо и чугун. С другой стороны, цветные металлы включают алюминий, медь, свинец, цинк и олово. Драгоценные металлы цветные. Наиболее распространенными драгоценными металлами являются золото, платина, серебро, иридий и палладий.

Процесс рециркуляции металлаНиже приводятся основные этапы процесса переработки металла:

Сбор: Процесс сбора металлов отличается от процесса сбора других материалов из-за более высокой стоимости лома.

Сортировка: Сортировка включает в себя отделение металлов от потока смешанного металлолома или потока смешанных многокомпонентных отходов.

Обработка: для дальнейшей обработки металлы измельчаются. Измельчение производится для содействия процессу плавления, поскольку мелкие измельченные металлы имеют большое отношение поверхности к объему. В результате их можно расплавить, используя сравнительно меньшую энергию.

Обычно алюминий превращается в небольшие листы, а сталь превращается в стальные блоки.

Плавление: металлолом расплавляется в большой печи. Каждый металл помещается в специальную печь, предназначенную для расплавления этого конкретного металла. На этом этапе используется значительное количество энергии. Тем не менее, как упоминалось выше, энергия, необходимая для расплавления и рециркуляции металлов, намного меньше энергии, необходимой для получения металлов с использованием первичного сырья. Исходя из размера печи, степени нагрева печи и объема металла, плавление может занять от нескольких минут до нескольких часов.

Очистка: очистка производится для обеспечения высокого качества конечного продукта и отсутствия примесей. Одним из наиболее распространенных методов очистки является электролиз.

Затвердевание: после очистки расплавленные металлы переносятся конвейерной лентой для охлаждения и затвердевания металлов. На этом этапе металлоломы формируются в конкретные формы, такие как стержни, которые могут быть легко использованы для производства различных металлических изделий.

Транспортировка металлических баров: после охлаждения и затвердевания металлов они готовы к использованию. Затем их транспортируют на различные заводы, где они используются в качестве сырья для производства совершенно новых продуктов.

Когда продукты, изготовленные из этих металлических стержней, заканчиваются в течение срока их полезного использования, процесс рециркуляции металла снова повторяется.

Теги: как перерабатываются металлы

www.norma-stab.ru

Применение стали

Киев

Внедрение стали в жизни человека многообразно и многогранно, иногда мы даже не замечаем, что без металла не обходится большая часть конструкций, устройств, деталей и т.д.. Сталь – это сплав железа и углерода, отсюда ее крепкость и твердость, с которой может совладать только плазменная резка. Наличие хрома, никеля, вольфрама, молибдена позволяют изменять характеристики металла, при этом от массовой толики углерода либо дополнительных металлов зависит и качество производимого продукта.

В родном панельном доме не обойтись без армированных конструкций: железобетон содержит арматурную сталь различного поперечника - проволока в мотках (поперечником до 10 мм) и в прутьях длиной 6-12 м (более 10мм в поперечнике). Современные технологии позволяют использовать арматурную сталь с наименьшим количеством отходов – употребляется сварка и резка металла для более четкого подбора длины. Вероятна сварка плоских сеток из более узкой мотковой стали - так сформировывают пространственные арматурные конструкции; из этой же стали на месте строительства моделируют различные скобы, хомуты, петли. Так как сталь разделяется также по способу производства, то холоднотянутая – это арматурная проволока низкоуглеродистая B-I, углеродистая В-П, арматурная сталь А-Ш, прочная A-IV, а горячекатаная – прут класс A-I, A-1I, А-Ш, A-IV.

От фундамента до крыши в доме можно отыскать металл: металлочерепица – это покрытый цинком металлической лист шириной, от 0,37 до 0,75 мм, шириной 1,18 м, длиной 0,5 – 8 м с нанесением особых покрытий и красок. Кстати по внешнему облику можно найти качество: чем круче волна, тем прочнее изделие. Можно для кровли использовать и листовую сталь, но куда удобнее ее применение для автоматических ворот, где плазменная резка металла поможет нанести уникальный набросок, а может быть и родовой герб. Железные лестницы, козырьки, ступени, перила, оградки, навесы, различные профили, балки и почти все другое - это все сталь.

Ни один дом не будет собран без гвоздя, гайки, болта, ни одна машина не поедет без подшипников и рессор. Все это изделия из автоматной стали, применяемой для производства деталей в строительстве, тракторной, авто и машиностроительной индустрии с помощью штамповки и резания автоматным методом АС11, АС40 А12, А20 АЦ45Г2, АСЦ30ХМ, АС20ХГНМ. Кстати, рессорные пружины также изготавливают из особых марок: сталь 65 - 85, 65Г, 70Г, 55С2, 60С2, 60С2Г, 50ХГ конструкционных рессорно-пружинных сталей (ГОСТ 14959-79), которые упрочняют закалкой, способных выдержать высочайшее сопротивление при малых деформациях. Для отпуска пружин нужной длины употребляется плазменная резка металла. Эти стали дополнительно легируют колченогом, марганцем, вольфрамом, никелем либо кремнием, что и позволяет придать металлу перечисленные выше характеристики. Сталь марки ШХ15, ШХ15СГ со качествами контактной выносливости, твердости и прочности употребляется в производстве шарикоподшипников. Остывание деталей перед отпуском обеспечивает завышенную стабильность и наращивает срок годности изделия.

Но и обработка стали происходит с помощью стали – из нее делаются все качественные колюще-режущие предметы и делается резка металла. Есть особые марки стали завышенной твердости: углеродистые, низкоуглеродистые, легированные и быстрорежущие. Углеродистые стали (ГОСТ 1435-74) имеют малый температурный спектр, мучаются от перегрева - употребляются в малоответственном инструментарии: сталь марки У7, У7А в производстве зубил, ножниц по металлу, плоскогубцев, клещей и остального инвентаря. Легированные стали (ГОСТ 5950-2000) имеют средний температурный спектр, при нагревании не теряют собственных параметров, владеют достаточной износостойкостью; так из сталей марок ХВГ, 9ХВГ создают режущий и измерительный инструмент, матрицы и лекала для многоразовой штамповки, спец четкий инструментарий. Быстрорежущие стали (ГОСТ 19265-73) относятся к самым крепким, износоустойчивым, жестким, с огромным температурным спектром, не подвержены деформации Р6М5, Р6М5К5, Р18, Р18Ф2. Употребляются для четких режущих инструментов (фрез, ножей, сверл, метчиков) в том числе и в сталепрокатном цеху.

Современные технологии практически стопроцентно зависят от электропитания, где в производстве дросселей, трансформаторов и генераторов используют электротехническую сталь (ГОСТ 11036-75) марок 20832, 11832, 21832, 10848, 20848, владеющих магнитными качествами содержащую различную массовую часть кремния. Особые технологии обработки позволяют получить данный уровень магнитных параметров в каждом определенном случае, при этом плазменная резка никаким образом не изменяет характеристики металла. Свойства этих сталей: изотропность - разница магнитных параметров в продольном и поперечном направлении, магнитная индукция – чем она выше, там меньше размер магнитопровода.

Но машиностроение это не только лишь режущий материал, а и конкретно станки, краны, вагоны, производственные металлоконструкции, конечно, состоящие из металла – конструкционной стали, обладающей высочайшей прочностью к давлению, плавлению, растрескиванию и погодным условиям. А именно высоколегированные стали 14ХН4А, 38Х2Н5М, 20ХН3А употребляют для более тяжелонагружаемых деталей машин (не следует забывать, что легирование – закалка позволяет прирастить крепкость стали). Для теплоустановок, паровых котлов используют теплоустойчивые марки 12К, 15К, 18К, 20К. В противовес этому для холодильных установок используют криогенные марки сталей ОН6А, ОН9А, невосприимчивые к низким температурам с пониженной хрупкостью и ломкостью, в главном этот низкоуглеродные никелевые стали с высочайшей коррозионнойстойкостью. Также в емкостях из сталей данных марок хранят и сжиженные газы, находящиеся в температурном пределе до 180-195°С. Эти виды сталей относятся к высокоспециализированным, но плазменная резка дает возможность избежать растрескивания и разрушения металла.

Изделия из стали нужны и в быту: обилие кухонной утвари – ножей, ножниц, овощечисток, терок поражает. Не считая режущих инструментов все огромную популярность приобретает посуда (кастрюли, чайники, кружки) из нержавеющей стали. В этом случае применяется коррозионностойкая легированная сталь, с содержанием хрома 17-20%, к примеру марки 12Х18Н9. Принадлежит к качественным холоднокатаным сталям (ГОСТ 27002-86), технологии позволяют сделать матовые и глянцевые поверхности, одно и двухслойные емкости. Резка металла далековато не домашнее занятие, что совершенно не относится к заточке – новое волшебство технологий – самозатачивающиеся ножики – это опять-таки пример использования стали. Продолжать можно очень длительно, потому что область внедрения металла беспредельна.

Поможем сделать племенное стадо (племенное ядро) на ваших телках-реципиентах (суррогатных матерях) методом пересадки зародышей от коров-рекордисток в молочном (8-12 тыс. кг) и мясном (привесы до 1 кг) скотоводстве. Более популярны в молочном скотоводстве: голштинофризская

Идеальная чистота и порядок в доме – говорят, это обязательное условие для успеха в жизни. С фэн-шуй, конечно, можно поспорить, но если управлять хаосом еще как-то можно, то чистота – …

Вы привыкли смотреться модно и прекрасно, но совместно с тем предпочитаете практичность и комфорт? Тогда вы наверное уже успели оценить бесспорные достоинства восхитительной обуви Converse. Кеды Converse - это один из наилучших примеров неописуемого, уникального

msd.com.ua

Переработка лома нержавейки - возможности дальнейшего использования

Нержавеющая сталь – легированная сталь, в которую для улучшения ее свойств добавляются хром и никель. Такая сталь используется как в промышленности, так и в быту.

Она представляет собой значительную ценность для индустриальной промышленности. Лом нержавейки также ценный ресурс пригодный для вторичной переработки.

Области применения

В зависимости от количества добавок нержавеющие стали бывают хромистые, хромоникелевые или хромомарганцевоникелевые стали.

Эта сталь широко используется:

- в аэрокосмической отрасли;

- в энергетике;

- в пищевой отрасли;

- в химической отрасли;

- на транспорте.

Широко используется нержавеющая сталь в быту. Из нее делают вилки и ложки, кастрюли и сковородки, мясорубки и другую кухонную посуду. Изделия из нержавейки используются для аксессуаров в ванных комнатах и туалетах.

При изготовлении деталей из нержавеющей стали появляются отходы, которые идут в лом. Кроме того, хотя эта сталь и является очень прочной, но со временем детали из такой стали снашиваются и ломаются. Также появляются отходы бытовых изделий из нержавейки.Так, мы видим что переработка лома нержавейки тесно связана с утилизацией промышленных отходов.

Ценность лома из нержавейки

Скупка нержавейки позволяет сберегать важные ресурсы для вторичного использования и избавляться от ненужного хлама.Кроме того, переработка лома меньше загрязняет атмосферу, чем производство стали обычным способом. Вторичное использование металлов экономит электроэнергию и полезные ископаемые.

экономит электроэнергию и полезные ископаемые.

Лом нержавейки обрабатывается с помощью новейших инновационных технологий. Качество материала повышается с помощью сортировки, шредирования (измельчения) и очистки лома. В дальнейшем металл раскатывается в листы, и используется для изготовления различных изделий.

Использование лома при выплавки нержавеющей стали имеет большое значение. По оценкам экспертов, 40 % нержавеющей стали производится с использованием лома. Объем производства в мире такой стали составил в 2012 году 36, 36 миллиона тонн. Из 90 % этого металла изготовлены различные изделия, которые приблизительно через 27 лет, после достижения их срока годности, будут вновь переработаны в прокат.

Объем сдаваемого лома и цены на него в России

Подробный анализ рынка лома нержавейки будет проведен на предстоящей в апреле конференции по вопросам этого рынка.

Объем лома нержавейки можно оценить по имеющимся данным о производстве этой стали в России. Так в 2008 году такое производство составило 300,4 тысяч тонн, в 2009 году – 191,8 тысяч тонн, в 2010 году – 312 тысяч тонн. Падение производства в 2009 году объясняется кризисом. С другой стороны, прогнозисты обещали увеличение потребления нержавйки в 2012 году до 420000 тонн, в 2015 году – до 615 тысяч тонн, а к 2020 году – 740 тысяч тонн.

Косвенно о порядке объемов сбора лома в России можно судить по величине экспорта лома этой стали за рубеж. В 2011 году количество лома, проданного за рубежом, составило около 100000 тонн. При этом крупнейшими экспортерами лома стали Нидерланды (47000 тонн), Великобритания (20 тысяч тонн), Германия (13 000 тонн). За 7 месяцев 2012 года по сравнению 2011 года объем экспорта лома снизился на 4,4% и составил более 49000 тонн.

Падение рубля и наличие санкций осложнило ситуацию на российском рынке лома нержавейки и привело к ухудшению положения компаний на этом рынке.

Цены (в долларах за тонну) на лом нержавейки за последнее полугодие приведены в таблице 1.

Таблица 1

| Месяц | Минимальная | Максимальная | Средняя |

| Март 2015 | 515 | 805 | 650 |

| Февраль 2015 | 450 | 860 | 645 |

| Январь 2015 | 430 | 630 | 575 |

| Декабрь 2014 | 550 | 740 | 660 |

| Ноябрь 2014 | 515 | 855 | 705 |

| Октябрь 2014 | 600 | 1055 | 835 |

Нержавеющая сталь является прочным и устойчивым к коррозии и высокой температуре материалом, что позволяет широко использовать ее в технике и в быту.

Средние цены на лом зависят от цены на наиболее дорогостоящий компонент стали – никель, и следуют за изменением его цены.Ценным вторичным сырьем для выплавки нержавейки является ее лом, благодаря  использованию которого удается сохранить до 40 % первичных ресурсов.В России собирается большое количество лома нержавейки промышленного и бытового использования, что позволяет обеспечивать нужды промышленности и экспортировать лом за рубеж в больших количествах (до 100 тысяч тонн в год).

использованию которого удается сохранить до 40 % первичных ресурсов.В России собирается большое количество лома нержавейки промышленного и бытового использования, что позволяет обеспечивать нужды промышленности и экспортировать лом за рубеж в больших количествах (до 100 тысяч тонн в год).

Цены на лом меняются в зависимости от котировок на российской и зарубежных биржах, при этом цена лома нержавейки зависит от цен на никель.

greenologia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)