|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

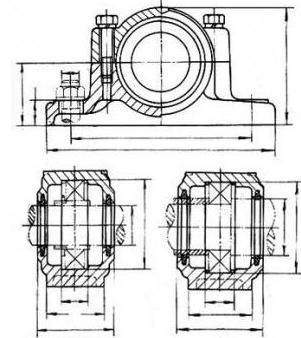

Корпус подшипника и его типы. Корпус для подшипника своими руками. Чертеж подшипника

Корпус подшипника и его типы. Корпус для подшипника своими руками

В механизмах, которые используются в повседневной жизни человеком, часто можно встретить такую деталь, как подшипник. Они есть в системах как бытовых приборов, так и промышленных. Корпус подшипника является частью узла детали. Он бывает разных форм, разновидностей и размеров. Чтобы лучше понимать его устройство, необходимо изучить подшипниковый корпус. Самостоятельный ремонт многих видов техники станет понятнее и эффективнее. При желании корпуса подшипников можно создавать своими руками.

Общая характеристика

Корпус подшипника представляет собой особую деталь. Она обычно изготавливается из чугуна или других сплавов. Применяется подшипниковый корпус для посадки основного вала на главную платформу. Он плотно фиксирует деталь.

Корпус и собственно подшипник - качения, скольжения и других разновидностей - вместе создают узел. Его легко отыскать в оборудовании и технике предприятий всех промышленных отраслей.

Так как видов представленной детали разработано довольно много, корпусов для них существует еще больше. Причем производители готовы выпускать как изделия стандартной конфигурации, так и корпуса под подшипники особой формы. В последнем случае создается индивидуальный чертеж, на основе которого мастер изготавливает требуемую деталь. Это позволяет обеспечить соответствие узла существующим условиям производства.

Современные корпуса подшипников

Сегодня процесс производства позволяет изготовить механизм с какой-нибудь дополнительной деталью или в виде отдельного изделия. Разнятся корпуса и системой крепления подшипника внутри корпуса, например, он может быть закреплен на лапках. Это зависит от типа детали.

Корпуса подшипников качения, скольжения и других видов производится из высококачественных материалов. Это может быть чугун, прессованная или штампованная сталь, синтетический каучук.

На современном рынке подшипниковых узлов преобладают элементы механизма импортного производства. Их популярность объясняется все большим количеством различного зарубежного оборудования. Оно требует в процессе эксплуатации подшипников узлов определенного типа, которые наше производство не выпускает.

Типы корпусов

Существует определенная классификация корпусов для подшипников. Каждый тип отличается своим предназначением, способом крепления, конфигурацией и размером. Стандартными сегодня выступают такие разновидности:

- стационарные цельные;

- стационарные разъемные;

- фланцевые.

Цельный стационарный тип корпуса изготавливают из чистого никеля, что делает его более жестким и простым. Осевая посадка подшипников в корпус имеет сложный осевой тип монтажа. Поэтому такую разновидность используют в тихоходных механизмах, которые обладают небольшим диаметром вала.

Разъемный стационарный корпус делают из серого чугуна. Он состоит из крышки и основы. Эти элементы корпуса соединяются болтами. Такая конструкция позволяет легко поменять подшипник при его износе, сделать вторичную расточку вкладыша, а также отрегулировать зазор. Это частый тип корпуса в машиностроении.

Фланцевый корпус похож на предыдущий тип. Он состоит из основания и крышки, соединенных болтами. Его применяют для очень требовательных деталей. Он служит опорой как для концевого, так и для сквозного вала.

Особенности эксплуатации

Корпус под подшипник должен обеспечивать всему узлу требуемые параметры работы. Он функционирует при больших нагрузках и не должен при этом создавать повышенный уровень шума. Экстремальные условия эксплуатации узла не должны снижать долговечность корпуса и всего механизма.

В зависимости от назначения, различают большое количество типов конструкций. Каждый производитель маркирует их по-своему. Можно выделить самые популярные компании-производители.

Корпус имеет сферическую форму под установку самого подшипника. Это дает возможность элементам механизма устанавливаться самостоятельно. Между подшипником и корпусом устанавливаются маслоотталкивающие уплотнения из резины в форме колец.

Особенности крепления к корпусу

Существует несколько разновидностей посадки подшипника на вал в корпусе узла. Самыми распространенными сегодня из них выступают описанные ниже технологии.

Одним из самых распространенных является подшипник в корпусе на лапках. Он обладает возможностью смазывания и участвует в создании высокоскоростных механизмов. Это могут быть вентиляторы, системы аварийного энергосбережения, маховики. Отличительной их особенностью является способность работать при повышенных температурах.

Внутреннее кольцо также может закрепляться на валу при помощи стопорных винтов. Встречаются корпуса, внутреннее кольцо которых имеет коническое отверстие. Деталь крепится в нем при помощи закрепительной втулки.

Есть также корпуса, в которых установленное изделие закреплено особым эксцентриковым кольцом.

Преимущества не смазываемых и смазываемых корпусов

Сегодня производители выпускают как смазываемые, так и не смазываемые корпуса для подшипников. Корпус подшипника, чертеж которого разработан для стандартных смазываемых повторно узлов, имеет в себе масленку.

К преимуществам непополняемых дополнительной смазкой корпусов можно отнести экономию на техобслуживании, компактность конструкции. В таких деталях отсутствует вероятность утечки масла. Это приводит к повышенной чистоте детали.

Смазываемые повторно корпуса эксплуатируются при больших температурах и в большой запыленности окружающей среды. Если нет возможности использовать деталь с крышкой, такой узел применяется в условиях попадания на него брызг воды или других жидкостей.

При нерегулярности использования такого корпуса подшипник будет работать должным образом. Такие детали применяются при ускоренном ходе узла, при повышенных нагрузках и потребности снизить шум при работе.

Производители и маркировка

В зависимости от типа производителя, существует определенная маркировка деталей. Если это не корпус для подшипника, своими руками созданный, он обязательно будет иметь обозначение соответствующей компании, его создавшей.

Существует большое множество брендов, но популярными сегодня считаются следующие производители:

- Китай и Сингапур выпускают детали с маркировкой FBJ.

- Итальянские элементы механизма для подшипников могут быть промаркированы как KDF или TSC.

- Япония маркирует свои корпуса как ASAHI или NSK.

- Продукция SKF настолько дорогая, что ее практически не встретить в оборудовании нашей страны.

Цена на такие изделия зависит от производителя и, как правило, тем выше, чем качественнее сама деталь. Самыми дешевыми, но недолговечными считаются польские и российские корпуса, более высокого качества изготавливаются представленные детали японцами. Далее выше надежность и стоимость имеют узлы итальянского производства, а за ними следуют сербские механизмы. Самыми надежными, но очень дорогими считаются немецкие и шведские, а также некоторые японские (NTN, KOYO) корпуса для подшипников.

Маркировка корпуса в зависимости от конструкции

Корпус подшипника может быть обозначен различной маркировкой в зависимости от типа узла. Изготовленный для радиальных деталей, которые устанавливаются во фланцевые узлы, механизм крепится установочными винтами. Подшипник в них обозначается UC, а корпус для них бывает F, P, Т, FL, FC. Если этот узел соединен воедино, деталь будет иметь вид, например, UCP, UCT, UCFL.

Для опорных конструкций корпус обозначается как SD, а сам подшипник – SN.

Приобретать подобные изделия лучше у непосредственного представителя того или иного производителя. Это гарантирует качество приобретаемых деталей.

Самодельный корпус для подшипника

Сделать корпус для подшипника своими руками не так уж и сложно.  Единственное, он будет отличаться по понятным причинам от заводского образца. Поэтому, если большая прочность и точность детали не имеют значения, это вполне выполнимая задача.

Единственное, он будет отличаться по понятным причинам от заводского образца. Поэтому, если большая прочность и точность детали не имеют значения, это вполне выполнимая задача.

Хорошим материалом для изготовления корпуса является графитированный капролон. Он отличается повышенной износостойкостью, прочностью и скольжением. Выпиливать отверстие нужно, зажав материал в тиски. Дрелью, ножом и напильником следует сделать в капролоне ровное отверстие.

Вовнутрь следует вставить скользящую прокладку. Корпус лучше сделать разрезным и зажать его при помощи винта на вале. Чем ровнее получится отверстие, тем лучше будет работать деталь.

Случается, корпус выполняется даже из дерева. Кольцо делается из секторов, которые потом стягиваются воедино. Это автоматически компенсирует люфт подшипника.

Рассмотрев разновидности и устройство такой детали, как корпус подшипника, можно понять принцип его работы и выполнить самостоятельный ремонт довольно большого количества техники в домашних условиях.

fb.ru

Конструирование подшипниковых узлов.

Конструирование подшипниковых узлов

Работоспособность подшипников качения зависит не только от правильного их подбора, но и от рациональности конструкции подшипникового узла и его элементов – сопряжение поверхностей подшипника с валом и корпусом, смазка, уплотнительные устройства и др.

Выбор типа подшипника

Выбор типа подшипника зависит от направления и величины действующих на него сил, частоты вращения, режима работы, необходимого ресурса, допустимых размеров, стоимости и особенностей монтажа. При выборе типа подшипника вначале рассматривают возможность применения наиболее дешевых и простых в эксплуатации подшипников – шариковых радиальных однорядных. Выбор других типов подшипников должен быть обоснован (самоустанавливаемость, условия монтажа, требование жесткости и т. п.).

Если нет особых требований к частоте и точности вращения, принимают подшипники класса точности 0.

Шариковые подшипники обеспечивают бόльшую точность вращения, менее требовательны к смазыванию, но имеют меньшую грузоподъемность и жесткость, чем роликовые.

Для малых нагрузок и больших частот вращения принимают шариковые радиальные однорядные подшипники легких размерных серий. Подшипники более тяжелых серий обладают большей грузоподъемностью, но допускаемая частота вращения у них меньше. При одновременном действии значительных радиальных и осевых сил выясняют, достаточно ли одного подшипника в опоре, или необходимо, чтобы каждая из нагрузок воспринималась отдельным подшипником (рис. 1).

В опорах вала, расположенных в разных корпусах, применяют сферические подшипники, допускающие значительные перекосы колец и компенсации погрешностей монтажа.

При ударных или переменных нагрузках с большой кратковременной пиковой нагрузкой предпочтительны двухрядные роликовые подшипники.

Подшипники устанавливают в жестких корпусах, стремясь избежать перекосов колец, которые могут возникнуть вследствие неправильной обработки посадочных мест или при монтаже.

Целесообразно конструировать опоры качения так, чтобы относительно линий действия радиальных нагрузок вращалось внутреннее кольцо подшипника, поскольку число циклов нагружения при этом почти в два раза меньше по сравнению со случаем вращения наружного кольца. Вращающееся относительно нагрузки внутреннее кольцо подшипника соединяют с валом посадкой с натягом во избежание его проворачивания и обкатывания по посадочной поверхности. Для этого применяют поля допусков вала: k6, m6, n6.

Обозначение полей допусков диаметра отверстия подшипника в соответствии с классами точности: L0, L6, L5, L4, L2. Пример обозначения посадки подшипника качения класса точности 0 на вал:

Ø50L0/k6.

Установку неподвижных относительно нагрузки колец подшипника осуществляют с зазором для облегчения осевых перемещений колец при регулировании зазоров в подшипнике, а также при тепловых деформациях валов. Для этого применяют поля допусков отверстия корпуса H7, G7 и др.

Обозначение полей допусков наружного диаметра подшипника в соответствии с классами точности: l0, l6, l5, l4, l2. Пример обозначения посадки подшипника качения класса 0 в корпус:

Ø90H7/l0.

При конструировании подшипниковых узлов стремятся к тому, чтобы вал с опорами представлял собой статически определимую систему. В статически неопределимых системах возможно нагружение опор силами, во много раз превышающими внешние расчетные нагрузки. Поэтому в большинстве случаев валы устанавливают на двух опорах.

По способности фиксировать осевое положение вала опоры разделяют на плавающие и фиксирующие. Плавающие опоры допускают осевое перемещение вала в любом направлении для компенсации его удлинения (укорочения) при температурных деформациях. Они воспринимают только радиальную силу. В качестве плавающих опор применяют шариковые и роликовые радиальные подшипники.

Фиксирующие опоры ограничивают осевое перемещение вала в одном направлении или в обоих направлениях. Они воспринимают радиальную и осевую силы. В качестве фиксирующих опор применяют шариковые и роликовые подшипники. На рисунке 3 показаны основные схемы осевого фиксирования валов.

На схемах 1 и 2 одна опора фиксирующая, вторая плавающая. Фиксирующая опора ограничивает осевое перемещение вала в обоих направлениях. В опоре может быть установлен один (схема 1) или два (схема 2) подшипника, которые закрепляют в осевом направлении с двух сторон как на валу, так и в корпусе.

В плавающей опоре внутреннее кольцо подшипника закреплено с двух сторон на валу, а наружное – свободно перемещается в корпусе вдоль оси.

В таком виде вал с опорами представляет собой статически определимую систему и может быть представлен в виде балки с одной шарнирно-неподвижной, а другой – шарнирно-подвижной опорами.

Схемы 1 и 2 применяют при любом возможном расстоянии между опорами вала.

На схеме 1 вал фиксируется одним радиальным подшипником. Осевую фиксацию по этой схеме применяют, например, для приводных валов ленточных и цепных транспортеров, для валов цилиндрических зубчатых передач и т. п.

Пример конструкции опор вала, установленных по схеме 1, приведен на рис. 3.

На схеме 2 (рис. 3 ) вал фиксируется двумя подшипниками – радиальными или радиально-упорными. Эта схем характеризуется большей жесткостью фиксирующей опоры; ее применяют для установки валов, червяков, конических шестерен.

Пример конструкции вала, установленного на опорах по схеме 2, приведен на рис. 2 .

При выборе плавающей и фиксирующей опор по схемам 1 и 2 учитывают рекомендации:

1. Подшипники обеих опор должны быть нагружены по возможности равномерно, поэтому если вал действует осевая сила, то плавающей выбирают опору, нагруженную большей радиальной силой. При этом всю осевую силу воспринимает подшипник, нагруженный меньшей радиальной силой.

2. При отсутствии осевых сил плавающей выбирают менее нагруженную опору ,чтобы уменьшить сопротивление осевому перемещению подшипника и изнашивание поверхности корпуса.

3. Если входной (выходной) конец вала соединяют с другим валом муфтой, то фиксирующей принимают опору вблизи этого конца вала. На схемах 3 и 4 (рис. 3 ) обе опоры фиксирующие, причем каждая опора фиксирует вал только в одном направлении. В опорах таких схем могут быть установлены шариковые и роликовые радиальные или радиально-упорные подшипники.

Схемы 3 и 4 применяют с определенными ограничениями по расстоянию l между опорами. Связано это с изменением зазоров в подшипниках при температурных деформациях валов.

На схеме 3, называемой схемой установки подшипников «враспор», в сечениях вала между опорами действует напряжение сжатия от осевых сил. Чтобы не происходило защемление тел качения вследствие нагрева при работе, предусматривают осевой зазор а (см. рис. 3). Величина зазора должна быть несколько большей ожидаемой тепловой деформации подшипника и вала. Из опыта известно, что в узлах с радиальными шарикоподшипниками при l ≤ 300 мм а = 0,2…0,5 мм.

Требуемый зазор а создают при сборке с помощью набора тонких металлических прокладок, устанавливаемых между корпусом и крышкой подшипника. Для радиальных подшипников рекомендуется l ≤ 10dn, где dn – диаметр цапфы.

В опорах схемы 3 могут быть применены и радиально-упорные подшипники, которые более чувствительны к изменению осевых зазоров вследствие температурных деформаций вала. Для таких подшипников рекомендуется l ≤ (6…8) dn, при этом меньшее значение относится к роликовым, бόльшие – к шариковым радиально-упорным подшипникам. Регулировку осевого зазора при сборке выполняют при помощи тонких (толщиной 0,05, 0,1 мм.).

На схеме 4 (рис. 3), называемой схемой «врастяжку», возможность защемления тел качения подшипников вследствие температурной деформации уменьшается, как как в этой схеме при удлинении вала осевой зазор в подшипнике увеличивается. По этой причине расстояние между подшипниками может быть несколько больше, чем в схеме враспор l ≤ (8…10) dn. Меньшие значения – для роликовых, большие – для шариковых подшипников. Для шариковых радиальных подшипников l ≤ 12 dn.

В некоторых конструкциях применяю так называемые плавающие валы, обе опоры которых плавающие. Осевая фиксация вала в этом случае осуществляется не опорами, а какими-либо другими элементами конструкции, например зубьями шевронных колес или торцовыми шайбами.

Для облегчения сборки и регулировки в некоторых конструкциях подшипниковых узлов применяют чугунные стаканы, с помощью которых создают самостоятельные сборочные комплекты вала с подшипниками. Так, в подшипниковом узле вала-шестерни конической передачи установка стакана является обязательной. В этой конструкции регулировку подшипников осуществляют с помощью круглой шлицевой гайки, которую стопорят многолапчатой шайбой, а регулировку конического зацепления производят с помощью тонких прокладок.

В зависимости от осевой нагрузки, частоты вращения и принятой конструкции подшипникового узла (внутреннее кольцо подшипника на валу крепят разными способами (рис. 5) - упором в заплечик вала (а), концевой шайбой (б) круглой шлицевой шайкой (в).

Наружное кольцо подшипника закрепляют упором в торец крышки подшипника, между торцом крышки и упорным заплечиком корпуса, или упорны плоским пружинным кольцом 1 (рис.6, б) и др. В конструкциях с разъемными корпусами применяют цельные кольца 3 большого сечения и закладные крышки 2 (рис. 6, в).

***

Смазывание подшипников качения

Смазочные материалы в подшипниках уменьшают трение и шум, выполняют охлаждающую функцию, отводя тепло от деталей, заполняют зазоры в уплотнениях, обеспечивая герметичность подшипникового узла, защищают детали подшипника от коррозии, а также смывают с тел качения и колец продукты различные загрязнения и продукты износа. Для смазывания подшипников качения применяют пластичные, жидкие и твердые смазочные материалы, свойства которых описаны здесь.

Пластичные смазочные материалы применяют для подшипников качения при окружной скорости поверхности вала до 10 м/с. Корпус подшипникового узла заполняют смазочным материалом в объеме 40…70% его свободного пространства. В некоторых случаях применяются подшипники закрытого типа, в которых смазочный материал, заложенный при сборке на заводе-изготовителе, сохраняется в течение всего срока эксплуатации. Пластичные смазочные материалы экономичны, хорошо защищают подшипник от коррозии, не требуют сложных уплотнений, длительное время сохраняют свои физические свойства и не требуют замены.

Для подшипников общего назначения применяют пластичные смазочные материалы: ЦИАТИМ-201, Литол-24, различные солидолы и др.

Жидкие смазочные материалы (нефтяные масла и др.) используют для подшипников при окружных скоростях вала свыше 10 м/с. В зависимости от условий работы применяют различные способы подачи масла в подшипники (масляная ванна, капельное смазывание, разбрызгивание и др.). При частоте вращения вала до 3000 об/мин уровень масла должен быть ниже центра нижнего тела качения подшипника во избежание значительных гидравлических потерь. В редукторах и коробках передач часто применяют подачу масла разбрызгиванием из масляной ванны одним из быстровращающихся колес или специальными разбрызгивающими крыльчатками. Для защиты подшипников от избытка масла применяют маслоотражательные кольца (рис. 2).

Нефтяные масла более стабильны, обладают значительно меньшим внутренним трением, чем пластичные смазочные материалы, могут работать при относительно низких температурах. Однако такие смазочные материалы нуждаются в уплотнении узлов, чтобы избежать утечек и потерь.

Твердые смазочные материалы обычно применяют для подшипников, работающих в особых условиях. Например, при температурах до 300 ˚С применяют коллоидальный графит, а при работе в вакууме - дисульфид молибдена. Твердые смазочные материалы, в отличие от пластичных и жидких, не выполняют охлаждающих, моющих и защитных функций.

На практике стремятся смазывать подшипники качения тем же смазочным материалом, которым смазывается весь механизм (редуктор, коробка передач и т. п.). Периодичность замены смазочного материала устанавливают в зависимости от условий работы. При рабочей температуре до 50 ˚С масло следует менять один раз в год и проверять состояние тел качения и рабочих поверхностей колец подшипника.

***

КПД подшипников качения

В подшипниках качения имеют место потери энергии, которые обусловлены наличием трения качения между телами качения и кольцами, а также трение скольжение между телами качения и сепаратором, между элементами подшипника и уплотнениями. Кроме того, часть энергии теряется из-за преодоления гидравлического сопротивления смазочного материала, обладающего высокой вязкостью. Тем не менее, энергетические потери в подшипниках качения невелики, и обычно не превышают 0,005…0,1 % для одной пары подшипников, т. е. КПД такой пары составляет η = 0,99…0,995. Это несколько выше КПД подшипников скольжения.

***

Уплотнительные устройства

Для защиты от попадания в подшипник влаги и загрязнений, а также для предотвращения утечек смазочного материала подшипниковые узлы снабжают уплотнительными устройствами различной конструкции.

Широкое распространение получили манжетные уплотнения (рис. 4). Их применяют при окружных скоростях до 15 м/с. Они достаточно надежны, обладают хорошими уплотняющими свойствами.

Щелевые уплотнения (рис. 2) применяют для подшипниковых узлов, работающих в чистой среде при скоростях до 5 м/с. Зазоры в них заполняют пластичным смазочным материалом.

Лабиринтные уплотнения (рис. 7) являются бесконтактными, они пригодны для скоростей до 30 м/с. Уплотняющий эффект в лабиринтных уплотнениях создается чередованием радиальных и осевых зазоров, которые образуют длинную узкую извилистую щель. Зазор в лабиринте заполняют пластичным смазочным материалом независимо от вида смазочного материала подшипника. Радиальные зазоры получают изготовлением деталей при посадке h21/d11.

Центробежные уплотнения применяют при окружных скоростях свыше 0,5 м/с. При смазывании подшипника пластичным смазочным материалом с внутренней стороны корпуса устанавливают маслосбрасывающие кольца 2 (см. рис. 2) так, чтобы они выступали за стенку корпуса. Попадающее из картера на кольца во время работы жидкое горячее масло отбрасывается центробежной силой и не попадает в полость размещения пластичного смазочного материала, не вымывает его.

В ответственных конструкциях применяют комбинированные уплотнения в различных сочетаниях, например, лабиринтно-щелевое уплотнение (рис. 8).

***

Монтаж и демонтаж подшипников

При выполнении разборочных и сборочных работ с подшипниковыми узлами следует выполнять определенные требования, предотвращающие повреждение или поломку деталей.

Перед монтажем подшипники тщательно два-три раза промывают в 6 % -ном растворе нефтяного масла, в бензине или в горячем (70…75 ˚С) антикоррозионном водном растворе и проверяют на легкость вращения колец. Посадочные поверхности вала и корпуса промывают в керосине и насухо протирают чистыми салфетками.

Для облегчения установки подшипника вал слегка смазывают, а подшипник предварительно нагревают до 80…90 ˚С в горячем нефтяном масле или с помощью электроиндукционной установки. Силу запрессовки прикладывают к тому кольцу, которое монтируют с натягом (рис. 9). Передача монтажных усилий через тела качения недопустима.

Демонтируют подшипники при помощи специальных съемников (рис. 10), исключающих удары по деталям. Во избежание поломки деталей или появления вмятин на дорожках качения при демонтаже подшипник захватывают за внутреннее кольцо при демонтаже с вала, и за наружное кольцо при демонтаже из корпуса.

***

Статьи по теме "Подшипники качения":

Общие сведения о подшипниках каченияХарактеристика основных типов подшипников каченияРасчет и подбор подшипников качения на заданный ресурс и статическую грузоподъемностьПримеры решения задач на подбор подшипниковОбозначение и маркировка импортных подшипников

k-a-t.ru

1. Конструкции подшипников качения

Лабораторная работа 4

ИЗУЧЕНИЕ КОНСТРУКЦИЙ ПОДШИПНИКОВ КАЧЕНИЯ

Цель работы: изучить основные типы подшипников качения и ознакомиться с их условными обозначениями. Научиться определять типы подшипников по внешнему виду, по маркировке и по отдельным деталям. Ознакомиться с материалами, применяемыми для изготовления подшипников качения, и с основными конструктивными особенностями исполнения различных типов подшипников.

Подшипники качения - это опоры вращающихся или качающихся деталей, в которых элементами качения служат шарики или ролики, установленные между кольцами и удерживаемые на определённом расстоянии друг от друга обоймой, называемой сепаратором. В процессе работы одно из колец подшипника как правило неподвижно. В некоторых типах подшипников одно или оба кольца могут отсутствовать (в них тела качения опираются непосредственно на поверхность вала или корпуса). Ряд подшипников качения выпускается с уплотнениями. В некоторых подшипниках качения может отсутствовать сепаратор. Посадочные поверхности внутреннего и наружного кольца как правило гладкие цилиндрические, но имеются разновидности колец с буртиками, с канавками, с цилиндрическими или сферическими выемками, с отверстиями для подвода смазки, с конической расточкой, с эксцентриситетом посадочной поверхности и поверхности беговой дорожки, с внутренним кольцом на разжимной втулке и т. п. Типы и конструктивные особенности подшипников качения приведены в ГОСТ 3395-89, а также в нормалях подшипниковых заводов. Небольшая выборка из каталога подшипников качения приведена в табл. 1 и 2 и в приложении.

2. Классификация подшипников качения

Подшипники качения классифицируют по следующим основным признакам.

По форме тел качения : шариковые и роликовые, причём последние могут быть цилиндрическими, коническими, игольчатыми, бочкообразными и витыми.

Рис.1 Форма тел качения подшипников

По направлению воспринимаемой нагрузки: радиальные, радильно-упорные, упорно-радиальные и упорные.

По числу рядов тел качения: однорядные, двухрядные, трёхрядные, четырёхрядные и многорядные.

Таблица 1

Основные типы радиальных и радиально-упорных подшипников

По способности самоустанавливаться: несамоустанавливающиеся и самоустанавливающиеся (сферические, допускающие угол перекоса внутреннего и наружного колец до 2-30 ).

По габаритным размерам: на серии (для каждого подшипника при одном и том же внутреннем диаметре имеются различные серии, отличающиеся несущей способностью подшипника, т. е. размерами колец и тел качения). В зависимости от размера наружного диаметра подшипника, серии подразделяются на сверхлёгкие, лёгкие, средние и тяжёлые. В зависимости от ширины подшипника серии бывают особо узкие, узкие, нормальные, широкие и особо широкие.

Таблица 2

Основные типы упорных и упорно-радиальных подшипников

3. Система условных обозначений

Система условных обозначений установлена ГОСТ 3189-75 по следующим признакам: внутренний диаметр подшипника; серия диаметров или серия ширин; тип подшипника; конструктивная разновидность.

Порядок расположения условных обозначений приведен на схемах 1 и 2 Порядок отсчёта цифр в условном обозначении принят справа налево. Нули, стоящие левее последней значащей цифры, в обозначении не указывают.

Подшипники с внутренним диаметром до 10мм, исключая диаметры 0,6; 1,5; 2,5мм. обозначают по схеме 1.

Схема 1

| х | хх | х | х | х | х |

| Внутренний диаметр пошипника (соответствует обозначению) | |||||

| Серия диаметров | |||||

| Цифра 0 | |||||

| Тип подшипника | |||||

| Конструктивная разновидность | |||||

| Серия ширин | |||||

Подшипники с внутренним диаметром от 10мм и более, исключая подшипники с внутренними диаметрами 22; 28; 32 и 500мм обозначаются по схеме 2.

Схема 2

| Х | ХХ | Х | Х | Х | |

| Внутренний диаметр подшипника | |||||

| Серия диаметров | |||||

| Тип подшипника | |||||

| Конструктивная разновидность | |||||

| Серия ширин | |||||

Схему 2 для более удобного прочтения можно представить в виде таблицы 3.

Таблица 3

Значения цифр в условном обозначении подшипников качения

| Цифра в условном обозначении (отсчёт справа). | Значения цифр |

| 1-я и 2-я | Внутренний диаметр подшипника |

| 3-я и 7-я | Серия диаметров (3) и серия ширин (7) |

| 4-я | Тип подшипника |

| 5-я и 6-я | Конструктивная разновидность подшипника |

Условное обозначение подшипников по внутреннему диаметру :

Для схемы 1.

Первая цифра равна значению внутреннего диаметра.

Внутренние диаметры подшипников, равные 0,6; 1,5; 2,5 мм следует отде лять от цифр, обозначающих серию диаметров, косой чертой " / " .

Внутренний диаметр подшипника, выраженный дробью (кроме значений 0,6; 1,5; 2,5 мм) обозначается приближённым значением внутреннего диаметра, округлённым до целой единицы. В условном обозначении таких подшипников на втором месте ставится цифра 9 (нестандартные внутренние диаметры).

Для схемы 2.

Первые две цифры определяют внутренний диаметр подшипника.

Обозначение внутренних диаметров подшипников от 10мм до 20мм должны соответствовать значениям, указанным в таблице 4.

Таблица 4

| Внутренний диаметр подшипника | Обозначение |

| 10 | 00 |

| 12 | 01 |

| 15 | 02 |

| 17 | 03 |

Внутренние диаметры подшипников, не указанные в табл. 4, должны иметь обозначение по ближайшему из указанных диаметров. В условном обозначении таких подшипников на третьем месте ставится цифра 9 (ненормальные внутренние диаметры).

Внутренние диаметры подшипников от 20мм до 495мм включительно обозначают частным от деления этого диаметра на 5.

Внутренние диаметры подшипников, равные 22, 28, 32, 500мм и более обозначают соответствующими цифрами и отделяют от цифр, обозначающих серию диаметров, косой чертой " / ".

Внутренние диаметры подшипников, выраженные дробью или целым числом не кратным цифре 5 , обозначают целым приближённым частным от деления диаметра на 5. В условное обозначение таких подшипников на третьем месте входит цифра 9.

Условное обозначение серий подшипников

Подшипник одного внутреннего диаметра обычно изготавливают нескольких размерных серий, т. е. его наружный диаметр и ширина (высота) различны в зависимости от грузоподъёмности и предельной быстроходности.

Вторая цифра в схеме 1 и третья цифра в схеме 2 обозначают серию диаметров. Седьмая цифра в обеих схемах совместно со второй цифрой в схеме 1 или с третьей цифрой в схеме 2 определяют размерную серию подшипника. Установленные серии подшипников приведены в таблице 5.

Таблица 5

| Третья цифра в схеме 2 или вторая цифра в схеме 1 | Седьмая цифра в схеме 2 или вторая цифра в схеме 1 | Серия подшипника |

| 1 | 8 или 9 | Сверхлёгкая |

| 1 | 7 | Особо лёгкая |

| 2 | Лёгкая | |

| 2 | 5 | Лёгкая широкая |

| 3 | Средняя | |

| 3 | 6 | Средняя широкая |

| 4 | Тяжёлая | |

| 9 | 0 | Серия ненормальных внутренних диаметров |

| 7 или 8 в схеме 2 | Серия не стандартных наружных диаметров |

Подшипники не стандартные по внутреннему диаметру или ширине (неопределённая серия), на втором месте обозначают цифрой 6 или 7 (схема 1).

Условное обозначение типа подшипников

Четвёртая цифра справа в обозначении подшипника определяет его тип. Типы подшипников в зависимости от воспринимаемой нагрузки приведены в табл. 6.

Таблица 6

| Тип подшипника | Обозначение |

| Шариковый радиальный | 0 |

| Шариковый радиальный сферический | 1 |

| Роликовый радиальный с короткими цилиндрическими роликами | 2 |

| Роликовый радиальный со сферическими роликами | 3 |

| Роликовый радиальный с длинными или игольчатыми роликами | 4 |

| Роликовый радиальный с витыми роликами | 5 |

| Шариковый радиально-упорный | 6 |

| Роликовый конический радиально-упорный | 7 |

| Шариковый упорный, шариковый упорно-радиальный | 8 |

| Роликовый упорный, роликовый упорно-радиальный | 9 |

Условное обозначение подшипников по конструктивным разновидностям Пятая и шестая цифры в условном обозначении подшипника определяют его конструктивную разновидность и состоят из двух цифр от 00 до 99. Конструктивных разновидностей подшипников очень много и наиболее распространённые из них приведены в ГОСТ 3395-89.

Внимание! Если в обозначении подшипника должна присутствовать цифра 0 и после неё слева не требуются дополнительные обозначения (дополнительные цифры), то цифра 0 в обозначении не проставляется.

studfiles.net

Схемы установки подшипников

О-образная схема

Линии нагрузки в подшипниках, установленных по О-образной схеме («спина к спине») (рис. 1), расходятся по направлению к оси подшипников. При такой схеме установки подшипники способны воспринимать осевые нагрузки в обоих направлениях, однако каждый подшипник или комплект подшипников воспринимает их только в одном направлении.Установка по О-образной схеме обеспечивает сравнительно высокую жёсткость подшипникового узла. Узел с такой схемой установки также хорошо подходит для восприятия моментных нагрузок.

Х-образная схема

Линии нагрузки подшипников, установленных по Х-образной схеме («лицом к лицу») (рис. 2), сходятся по направлению к оси подшипника. При такой схеме установки подшипники способны воспринимать осевые нагрузки в обоих направлениях, однако каждый подшипник или комплект подшипников воспринимает их только в одном направлении.При таком расположении подшипников узел менее пригоден для восприятия моментных нагрузок.

Схема «тандем»

Установка по схеме «тандем» применяется тогда, когда осевая и радиальная грузоподъёмность одного подшипника недостаточна. При установке по схеме «тандем» (рис. 3) нагрузки проходят параллельно друг другу, а радиальная и осевая нагрузки равномерно распределяются между подшипниками.Установленные по данной схеме подшипники способны воспринимать осевые нагрузки, действующие только в одном направлении. Если осевые нагрузки действуют в противоположном направлении или имеет место комбинированная нагрузка, то к ним должен быть добавлен ещё один или несколько подшипников.

Примеры

Подшипники для универсального монтажа и согласованные комплекты подшипников могут устанавливаться по разным схемам в зависимости от требований к жёсткости и действующей нагрузке. Возможные схемы установки и суффиксы обозначения для согласованных комплектов подшипников приведены на рис. 4.Сокращение складских запасов

Чтобы сократить складские запасы и улучшить доступность запчастей, SKF рекомендует по возможности использовать подшипники для универсального монтажа. Подшипники для универсального монтажа позволяют получить различные варианты компоновки комплектов подшипников.

www.skf.com

Подшипники качения. Выбор типа подшипников. Выбор схемы расположения подшипников. Расчёт подшипников качения. Конструирование подшипниковых узлов, страница 8

Рис. 6. Расположение радиально-упорных подшипников «враспор»

с регулировкой прокладками

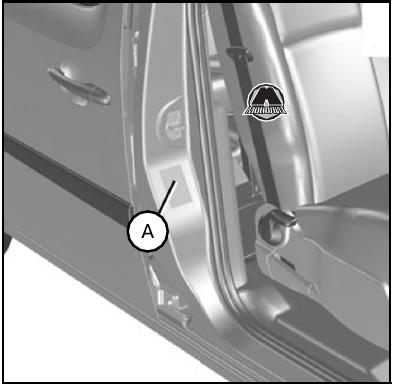

Более сложна регулировка в узле конической вал-шестерни (рис.7) с установкой радиально-упорных шарикоподшипников «врастяжку». Вал вместе с подшипниками располагают в стакане А. Наружные кольца подшипников упирают в бурты стакана. Для облегчения сборки их ставят в стакан с зазором.

|

Рис. 7. Регулировка гайкой по схеме «врастяжку»

На шейку вала подшипник 2 ставят с упором в заплечик по посадке L0/k6, обеспечивающей натяг. Подшипник 1 ставят с зазором по посадке L0/h6, позволяющей перемещаться внутреннему кольцу при регулировке подшипников. Регулировку преднатяга и закрепление подшипника 1 выполняют круглой гайкой Б, которую стопорят многолапчатой шайбой В. Внутренний ус шайбы входит в специально профрезерованный паз на валу. Один из внешних усов после сборки и регулировки загибают в шлиц круглой гайки, обеспечивая неподвижность гайки относительно вала и стабильность преднатяга.

Зацепление регулируют за счет прокладок Г, устанавливаемых между фланцем стакана и платиком корпуса. Прокладки Д между фланцами стакана и крышки являются в данной схеме уплотнительными, а не регулировочными, т.к. торец крышки не упирается в торец подшипника. Они могут быть регулировочными в схеме «враспор» с упором торца подшипниковой крышки в наружное кольцо подшипника [8].

В червячных редукторах при значительной реверсивной осевой нагрузке применяют схему со сдвоенными радиально-упорными подшипниками (рис. 8). Фиксированная опора 2 по схеме «враспор» воспринимает значительные двухсторонние осевые нагрузки, так как позволяет применять подшипники с большим углом контакта. Плавающая опора 1 воспринимает только радиальную нагрузку. Применение стаканов А и Б обосновано необходимостью ввода червяка (на чертеже не показан), имеющего диаметр вершин, бóльший диаметра отверстия под подшипник, в корпус редуктора.

При использовании пластичной смазки в конструкциях со стаканами часто используют мезеудерживающие кольца В для изоляции подшипникового узла от жидкой картерной смазки. Размеры элемента Г на рис. 8 рассмотрены в п. 1.5.

|

Рис. 8. Фиксированная опора со сдвоенными подшипниками

При длинных червяках используют схему (рис. 9), достоинство которой в разделении функций подшипников, когда радиальные подшипники воспринимают радиальную нагрузку, а упорный подшипник – двустороннюю осевую нагрузку. Это приводит к повышению долговечности фиксированной опоры. При этом радиальные подшипники должны иметь свободу осевого, а упорный подшипник – радиального перемещения. Размеры элемента А на рис. 9 рассмотрены в п. 1.5. Другие конструкции подшипниковых узлов приведены в учебнике [11] и атласе конструкций [8].

|

Рис.9. Конструкция с радиальными и упорными подшипниками

1.5. Конструктивные элементы подшипниковых узлов

Подшипниковый узел является одним из наиболее ответственных в конструкции редуктора и машины в целом. Детали узла должны обеспечивать возможность сборки подшипника и его съёма и не препятствовать свободному и точному вращению колец подшипника. К элементам подшипникового узла относятся детали крепления, стаканы, заплечики (бурты), крышки подшипников и др.

Размеры заплечиков на валу должны обеспечивать надёжный упор торца подшипника по площадке шириной не менее 1 мм (центрирование по торцу) и в то же время захват лапками съёмника внутреннего кольца по высоте также не менее 1 мм (рис. 10, элемент К на рис. 2). Наличие фаски подшипника с координатой r требует назначения высоты упора не менее tmin= r + с + 1 мм, где r– координата фаски подшипника, с – размер фаски на бурте. При невозможности проектирования фаски выполняют притупление острых кромок с размером с = 0,3…1 мм.

При использовании радиальных однорядных шарикоподшипников лёгкой серии в интервале диаметров d = 20…80 мм минимальный размер заплечика по условию надёжного упора составляет tmin = 3…6 мм. Таким образом, разность диаметров

|

Рис. 10. Проектирование заплечика на валу шейки и соседних участков вала должна составлять не менее Dd = 6…12 мм. Каталоги наиболее распространённых типов подшипников приведены в прил. А. Они дополнены минимальным диаметром бурта damin из условия надёжного упора.

vunivere.ru

Подшипник МЧ00.15.00.00.СБ | Машиностроение и механика

МЧ00.15.00.00 СБ\Image 1.png

МЧ00.15.00.00 СБ\~$00.15.00.00 Подшипник Спецификация1.sp~

МЧ00.15.00.00 СБ\~$00.15.00.02 Корпус.cd~

МЧ00.15.00.00 СБ\~$00.15.00.03 Крышка.cd~

МЧ00.15.00.00 СБ\МЧ00.15.00.00 Подшипник Спецификация1.spw

МЧ00.15.00.00 СБ\МЧ00.15.00.00 Подшипник Спецификация1.spw.bak

МЧ00.15.00.00 СБ\МЧ00.15.00.00 Подшипник.a3d

МЧ00.15.00.00 СБ\МЧ00.15.00.00 Подшипник.a3d.bak

МЧ00.15.00.00 СБ\МЧ00.15.00.00 СБ Подшипник Сборочный чертеж.cdw

МЧ00.15.00.00 СБ\МЧ00.15.00.00 СБ Подшипник Сборочный чертеж.cdw.bak

МЧ00.15.00.00 СБ\МЧ00.15.00.01 Кронштейн.cdw

МЧ00.15.00.00 СБ\МЧ00.15.00.01 Кронштейн.cdw.bak

МЧ00.15.00.00 СБ\МЧ00.15.00.01 Кронштейн.m3d

МЧ00.15.00.00 СБ\МЧ00.15.00.01 Кронштейн.m3d.bak

МЧ00.15.00.00 СБ\МЧ00.15.00.02 Корпус.cdw

МЧ00.15.00.00 СБ\МЧ00.15.00.02 Корпус.cdw.bak

МЧ00.15.00.00 СБ\МЧ00.15.00.02 Корпус.m3d

МЧ00.15.00.00 СБ\МЧ00.15.00.02 Корпус.m3d.bak

МЧ00.15.00.00 СБ\МЧ00.15.00.03 Крышка.cdw

МЧ00.15.00.00 СБ\МЧ00.15.00.03 Крышка.cdw.bak

МЧ00.15.00.00 СБ\МЧ00.15.00.03 Крышка.m3d

МЧ00.15.00.00 СБ\МЧ00.15.00.03 Крышка.m3d.bak

МЧ00.15.00.00 СБ\МЧ00.15.00.04 Вкладыш верхний.m3d

МЧ00.15.00.00 СБ\МЧ00.15.00.04 Вкладыш верхний.m3d.bak

МЧ00.15.00.00 СБ\МЧ00.15.00.05 Вкладыш нижний.m3d

МЧ00.15.00.00 СБ\МЧ00.15.00.05 Вкладыш нижний.m3d.bak

МЧ00.15.00.00 СБ

vmasshtabe.ru

Изображение подшипников | Мир сварки

Правила изображения подшипников качения

ГОСТ 2.420-69 устанавливает правила изображения подшипников качения в осевых разрезах и сечениях на сборочных чертежах изделий всех отраслей промышленности и соответствует СТ СЭВ 1797-79.

Подшипник изображают, как правило, без указания типа и конструктивных особенностей, в соответствии с его конфигурацией сплошными основными линиями по контуру.

На изображении проводят сплошными линиями крест, как показано на рис.1.

Рис.1. Рис.1. |

При необходимости указания на сборочном чертеже типа подшипника вписывают условное графическое обозначение по ГОСТ 2.770-68.

Примеры упрощенных изображений подшипников без указания конструктивных особенностей приведены в таблице 1.

При необходимости указания конструктивных особенностей подшипника следует руководствоваться изображениями, приведенными в таблице 2.

Упрощенное изображение подшипника на чертеже должно соответствовать его рабочему положению в сборочной единице.

Упрощенное изображение подшипника на сборочном чертеже, содержащее сведения о конструктивных особенностях подшипника, должно состоять из упрощенных изображений, приведенных в таблицах 1 и 2.

Пример упрощенного изображения радиального шарикоподшипника с односторонним уплотнением приведен на рис.2.

Пример упрощенного изображения радиального шарикоподшипника с двумя защитными уплотнениями приведен на рис.3.

Пример упрощенного изображения радиально-упорного роликоподшипника приведен на рис.4.

При изображении подшипника в разрезе или сечении по правилам ГОСТ 2.109-73 допускается половину разреза (относительно оси вращения) изображать контуром с крестом посредине (рис.5).

|

|

|

|

weldworld.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)

Рис.2.

Рис.2. Рис.3.

Рис.3. Рис.4.

Рис.4. Рис.5.

Рис.5.