|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Цементация стали - технологический процесс и его описание. Цементация стали в домашних условиях. Цементация стали в домашних условиях

Цементация стали - технологический процесс и его описание. Цементация стали в домашних условиях

Образование 24 марта 2014Сама по себе цементация стали является процессом, в основе которого лежит химико-термическая обработка. Суть ее состоит в осуществлении диффузионного насыщения поверхности указанного материала достаточным количеством углерода при нагревании в определенной среде.

Цементация стали. Цель данного действия

Основной задачей указанного процесса является проведение обогащения верхнего слоя машинных деталей и элементов необходимым количеством углерода, процентное содержание которого в данном случае может составлять 0,8-1,1%. В результате такой операции после осуществления закалки получают высокий уровень твердости материала, при этом его пластичная сердцевина сохраняется. Это немаловажные свойства данного процесса.

Разновидности

По степени прочности образования сердцевины принято выделять три основные группы обрабатываемого материала:

- С неупрочняемой сердцевиной. В данную группу входят такие марки цементируемых сталей углеродистых, как 10, 15, 20. Используют их в деталях с небольшими размерами и малоответственными функциями. В данном случае под цементируемым слоем при осуществлении закалки происходит превращение аустенита в феррито-перлитную смесь.

- С сердцевиной, упрочняемой слабо. В состав этой группы включают хромистые низколегированные стали таких марок, как 15Х, 20Х. Здесь проведение дополнительного легирования с помощью малых добавок ванадия обеспечивает получение более мелкого зерна, что приводит к улучшению пластичности и вязкости материала.

- С сильно упрочняемой сердцевиной. Стали данной группы применяют при изготовлении деталей, которые обладают большим сечением или сложной конфигурацией, а также испытывают влияние значительных ударных нагрузок или подвергаются воздействию немалых переменных напряжений. В них осуществляют введение никеля (12Х2Н4А, 12ХНЗА, 20ХН). Из-за дефицитности данного материала иногда проводят его замену марганцем, при этом применяют ввод небольшого количества ванадия или титана для дробления зерна.

В основном цементация стали используется для образования высокого процентного соотношения твердости поверхности детали, а также для достижения высокой износоустойчивости, которая создается благодаря применению термической обработки после проведения указанного процесса.

Видео по теме

Какие детали подвергаются данной операции

Цементация стали применяется для следующих изделий:

- зубчатых колес;

- "пальцев";

- валов;

- осей;

- рычагов;

- "червяков";

- деталей подшипников (крупногабаритных колец и роликов) и др.

Способы цементации

Если существует несколько видов указанного материала, то для каждого из них будет применяться своя собственная методика данного процесса. Как правило, цементированная сталь может создаваться в различных условиях и средах, а также при обязательной температуре от 850 до 950 градусов по Цельсию. Поэтому разделяют несколько методов этого действия:

1. Процесс цементации, происходящий в твердом карбюризаторе. В этом случае возможно использование органических веществ (костей животных, древесины и т.д.) и неорганических (кокса) в сочетании с различными активаторами. Обогащение углеродом будет происходить при проведении химической реакции его окисления. Применение активаторов в данном случае способствует лучшему и быстрому ее протеканию. Такой метод особенно целесообразен для достижения больших глубин науглероживания. Он является эффективным при штучном изготовлении стальных изделий. Однако данный процесс очень трудоемкий, он влечет за собой большие затраты сил, времени и энергии.

2. Процесс цементации, происходящий под воздействием газов. В данном методе принято использовать обогащенные газы (природный, магистральный и др.) или категорию инертных (азот). Все зависит от индивидуального подхода. К тому же цементируемая сталь на основе газов создается с малым процентом алифатических предельных углеводородов, пропана или алканов. Чаще всего этот метод применяется в масштабном производстве, но является очень затратным в плане денежных средств. Похожий способ применяется при термическом производстве. При этом в горячую ротортную печь вводят смеси органических высокомолекулярных соединений (например, скипидара, этилового спирта и т.д.), которые, в свою очередь, обладают способностью распада под влиянием катализаторов (никелевых).

3. Процесс жидкостной цементации. Его применяют в цианидных и бесцианидных ваннах. Каждая из этих сред характеризуется своими особенностями, преимуществами и недостатками. К примеру, цианидные ванны не относятся к категории безвредных. Их принято классифицировать как опасные носители не только для окружающей среды, но и для человека. Поэтому при работе с таким материалом необходимо стараться соблюдать все предписанные меры безопасности, чтобы избежать неблагополучных последствий. А вот метод, основанный на бесцианидной ванне, не рекомендовано применять в силу того, что он ведет к необратимому загрязнению окружающей среды и наносит ей огромный урон. Указанные способы если и применяют на практике, то только лишь для получения небольших глубин науглероживания.

Термообработка цементованных изделий

Данный процесс является также достаточно важным этапом обработки деталей. Ведь даже после цементации изделие не обладает высоким процентом износостойкости и надёжности. Поэтому завершающим шагом в данном случае служит работа по закаливанию и отпуску. Процесс закалки характеризуется рядом особенностей и свойств. Весь процесс цементации проходит под влиянием роста зерна, а его отдача по сечению является неодинаковой и расходуется неравномерно. Поэтому в работе выделяют несколько этапов закалки, каждый из которых происходит в определённых температурных условиях.

Вывод

Ознакомившись с вышесказанным, можно сказать, что организация указанного процесса при изготовлении стальных изделий является очень важной. Данное действие значительно укрепит поверхностный слой детали. При обладании определенными навыками в этой сфере и наличии необходимых материалов и оборудования может быть осуществлена цементация стали в домашних условиях.

Источник: fb.ruКомментарии

Идёт загрузка...

Идёт загрузка... Похожие материалы

Образование Азотирование стали в домашних условиях: структура, технология и описание

Образование Азотирование стали в домашних условиях: структура, технология и описаниеТехнологии азотирования основываются на изменении структуры поверхности металлического изделия. Данный комплекс операций требуется с целью наделения целевого объекта защитными характеристиками. Впрочем, не только физи...

Домашний уют Фикус карликовый: фото и описание, особенности ухода в домашних условиях

Домашний уют Фикус карликовый: фото и описание, особенности ухода в домашних условияхЭто растение является сравнительно молодым в комнатном цветоводстве. По внешнему виду оно напоминает миниатюрную копию фикуса Бенджамина. У них одинаковая окраска листьев при некоторой разнице в размерах. Комнатную ку...

Автомобили Выправление вмятин без покраски - что это за технология и можно ли ее использовать в домашних условиях?

Автомобили Выправление вмятин без покраски - что это за технология и можно ли ее использовать в домашних условиях?Почти каждый автолюбитель сталкивался с вмятинами на кузове своего железного друга. Автомобиль с подобными деформациями не только плохо выглядит, но и в большей степени подвержен коррозии. Поэтому, чтобы машина выгляд...

Дом и семья Гастрит у кошек: причины, симптомы, лечение и профилактика. Чем кормить кошку в домашних условиях

Дом и семья Гастрит у кошек: причины, симптомы, лечение и профилактика. Чем кормить кошку в домашних условияхГастрит у кошек довольно часто встречается. Заболевание связано с воспалительным процессом стенок желудка. Гастрит может носить хроническую форму либо иметь острое течение. Также по происхождению он может иметь первич...

Дом и семья Улитки ахатины: уход и содержание. Чем кормить ахатин в домашних условиях. Все виды ахатин: африканская, гигантская

Дом и семья Улитки ахатины: уход и содержание. Чем кормить ахатин в домашних условиях. Все виды ахатин: африканская, гигантскаяКого только ни заводят сейчас городские жители в качестве домашних питомцев! Очень популярными в последнее время стали тихие и в общем-то неприхотливые гигантские улитки ахатины. Содержание и уход за этими бессловесны...

Дом и семья Как и чем кормить красноухою черепаху в домашних условиях

Дом и семья Как и чем кормить красноухою черепаху в домашних условияхВопрос: «Чем кормить красноухою черепаху в домашних условиях?» – рано или поздно встает перед любым владельцем этих маленьких зеленых питомцев. Очень важно, чтобы домашний любимец получал пищу не тол...

Дом и семья Как и из чего сделать вибратор в домашних условиях

Дом и семья Как и из чего сделать вибратор в домашних условияхВремя, когда товары, предлагаемые интим-магазинами, считались чем-то постыдным и непристойным, давно ушло в прошлое.

Домашний уют Комнатный лимонный эвкалипт: описание, особенности выращивания в домашних условиях

Домашний уют Комнатный лимонный эвкалипт: описание, особенности выращивания в домашних условияхЭвкалипт — вечнозеленое теплолюбивое растение, принадлежащее к семейству Миртовых. Его родиной является Австралия. Сегодня насчитывают более 500 разновидностей эвкалипта. Все они отличаются не только внешним вид...

Домашний уют Электрошокер своими руками: схема, инструкция по сборке и эксплуатации. Как сделать электрошокер в домашних условиях

Домашний уют Электрошокер своими руками: схема, инструкция по сборке и эксплуатации. Как сделать электрошокер в домашних условияхОбеспечение безопасности человека играет немаловажную роль, именно по этой причине многие выбирают различные средства защиты. Пневматическое или же, например, огнестрельное оружие не всегда доступно, к тому же небезоп...

Домашний уют Огненные мотыльки - фиалка. Описание сорта, выращивание в домашних условиях

Домашний уют Огненные мотыльки - фиалка. Описание сорта, выращивание в домашних условияхКомнатные растения не могут оставить равнодушными практически никого. А вот всем знакомые фиалки вызывают восторг и просто захватывают дух своей красотой. При своей относительной неприхотливости они радуют глаз продол...

monateka.com

Технология цементации стали. Закалка в домашних условиях видео.

Важным способом улучшения эксплуатационных свойств стали является химико-термическая обработка (ХТО), которая предполагает воздействие на заготовку реагента при повышенной температуре. В холодном состоянии сталь характеризуется низкой химической активностью, даже образование ржавчины протекает достаточно медленно. Чтобы увеличить скорость реакции, сталь нагревают до высокой температуры. Согласно правилу Вант-Гоффа, повышение температуры на 10° приводит к увеличению скорости химической реакции вдвое. Высокие температуры позволяют выполнить обработку стали за допустимое время для промышленного производства.

Выбор способа обработки ведется в зависимости от химического состава стали

Выбор способа обработки ведется в зависимости от химического состава стали

В процессе обработки заготовка находится в среде химически активного вещества. Оно формирует на поверхности заготовки слой с особыми свойствами, отличающимися от основной части. В большинстве случаев ХТО позволяет улучшить механические свойства материала, его прочность, твердость и стойкость к износу.

Самыми популярными процессами ХТО выступают цементация, предполагающая насыщение углеродом, и азотирование, в котором ведется обработка азотом. Также высокой эффективностью обладает нитроцементация, которая совмещает азотирование и цементацию. Обработка другими элементами встречается редко. Выбор способа обработки ведется в зависимости от химического состава стали, от содержания углерода и легирующих веществ.

ХТО является одной из завершающих операций в технологическом цикле производства стальных деталей. Она выполняется после формоизменяющих операций, обработки давлением и резанием. В результате ХТО деталь приобретает увеличенную прочность поверхностного слоя, и обработать такую деталь становится гораздо сложнее. ХТО выполняется таким образом, чтобы коробление поверхности было минимальным и не требовалось выравнивать поверхность, срезая верхний слой. После ХТО производится только шлифовка поверхности.

Цементация стальных изделий

Стали, подвергаемые цементации, можно разделить на три группы по химическому составу:

Конструкционные стали, нелегированные или низколегированные: 15, 18, 20, 20Х, 20ХФ, 20ХМ, 18ХГ, 20ХН. Эти стали имеют низкую стоимость, но их невозможно закалить обычным способом из-за недостаточного содержания углерода, поэтому насыщение поверхности – простой способ увеличения их прочности.

Стали, легированные титаном 18ХГТ, 25ХГТ, 30ХГТ, 20ХНТ, 20ХГНТР. В них образуется особо прочное соединение – карбид титана.

Высоколегированные конструкционные стали: 12Х2Н4А, 20Х2Н4А, 18Х2Н4ВА, 18Х2Н4МА. Из них изготавливают наиболее прочные и ответственные детали.

Разработка технологии цементации зависит от группы, к которой относится сталь. Чтобы получить высокую твердость поверхности, от 58 HRC и выше, обработанную деталь подвергают закалке с последующим низким отпуском. Таким образом, сердцевина детали остается «мягкой» и вязкой, с твердость 35-40 HRC при высокой твердости поверхности. Благодаря этому обработанная деталь может использоваться при изгибающих нагрузках, которые опасны для хрупких изделий.

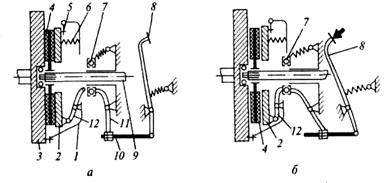

Способы выполнения цементации

Наибольшей популярностью пользуется газовая цементация. Она выполняется в печах шахтного типа, то есть установках, где обрабатываемые детали располагаются ниже уровня пола. Такая конструкция связана с несколькими особенностями процесса. Во-первых, так проще обеспечить печи герметичность. Вторая причина – газы, воздействующие на металл, имеют большую плотность, чем у воздуха. Газовая цементация используется на заводах, массово производящие упрочненные детали.

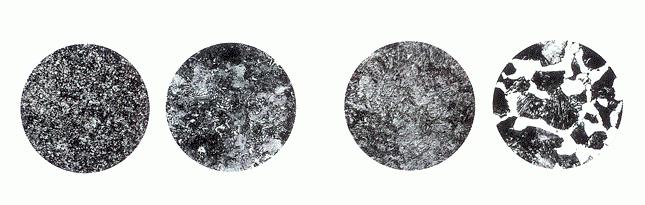

Температура при газовой цементации составляет 920-950 °С. Длительность обработки зависит от требуемой глубины цементированного слоя. Средняя скорость диффузионного распространения углерода 0,15 – 0,18 мм/ч. Обычно требуется упрочненный слой толщиной 0,8 – 1,5 мм, то есть продолжительность процесса может достигать 10 часов. Содержание углерода после обработки в поверхностном слое доходит до одного процента. Процесс цементации и последующее термическая обработка могут выполняться тремя различными режимами в зависимости от степени ответственности деталей. Неответственные детали обрабатывают за 2 нагрева, детали с повышенными требованиями – за 3, а с особенно высокими требованиями – за 4, применяя двойную закалку.

В мелкосерийном производстве достаточно популярен способ цементации при помощи твердого активного вещества, в состав которого входит древесный уголь и кокс, а также катализаторы процесса. Для обработки деталь помещается в стальную емкость. Несколько деталей размещаются таким образом, чтобы не касались друг друга или емкости.

Температура данного способа несколько выше, чем при газовой цементации. Недостатком процесса является сложность контроля над насыщением поверхности углеродом, что может привести к неравномерной твердости.

samara-metall.ru

Цементация стали - технологический процесс и его описание. Цементация стали в домашних условиях

Сама по себе цементация стали является процессом, в основе которого лежит химико-термическая обработка. Суть ее состоит в осуществлении диффузионного насыщения поверхности указанного материала достаточным количеством углерода при нагревании в определенной среде.

Цементация стали. Цель данного действия

Основной задачей указанного процесса является проведение обогащения верхнего слоя машинных деталей и элементов необходимым количеством углерода, процентное содержание которого в данном случае может составлять 0,8-1,1%. В результате такой операции после осуществления закалки получают высокий уровень твердости материала, при этом его пластичная сердцевина сохраняется. Это немаловажные свойства данного процесса.

Разновидности

По степени прочности образования сердцевины принято выделять три основные группы обрабатываемого материала:

- С неупрочняемой сердцевиной. В данную группу входят такие марки цементируемых сталей углеродистых, как 10, 15, 20. Используют их в деталях с небольшими размерами и малоответственными функциями. В данном случае под цементируемым слоем при осуществлении закалки происходит превращение аустенита в феррито-перлитную смесь.

- С сердцевиной, упрочняемой слабо. В состав этой группы включают хромистые низколегированные стали таких марок, как 15Х, 20Х. Здесь проведение дополнительного легирования с помощью малых добавок ванадия обеспечивает получение более мелкого зерна, что приводит к улучшению пластичности и вязкости материала.

- С сильно упрочняемой сердцевиной. Стали данной группы применяют при изготовлении деталей, которые обладают большим сечением или сложной конфигурацией, а также испытывают влияние значительных ударных нагрузок или подвергаются воздействию немалых переменных напряжений. В них осуществляют введение никеля (12Х2Н4А, 12ХНЗА, 20ХН). Из-за дефицитности данного материала иногда проводят его замену марганцем, при этом применяют ввод небольшого количества ванадия или титана для дробления зерна.

В основном цементация стали используется для образования высокого процентного соотношения твердости поверхности детали, а также для достижения высокой износоустойчивости, которая создается благодаря применению термической обработки после проведения указанного процесса.

Какие детали подвергаются данной операции

Цементация стали применяется для следующих изделий:

- зубчатых колес;

- "пальцев";

- валов;

- осей;

- рычагов;

- "червяков";

- деталей подшипников (крупногабаритных колец и роликов) и др.

Способы цементации

Если существует несколько видов указанного материала, то для каждого из них будет применяться своя собственная методика данного процесса. Как правило, цементированная сталь может создаваться в различных условиях и средах, а также при обязательной температуре от 850 до 950 градусов по Цельсию. Поэтому разделяют несколько методов этого действия:

1. Процесс цементации, происходящий в твердом карбюризаторе. В этом случае возможно использование органических веществ (костей животных, древесины и т.д.) и неорганических (кокса) в сочетании с различными активаторами. Обогащение углеродом будет происходить при проведении химической реакции его окисления. Применение активаторов в данном случае способствует лучшему и быстрому ее протеканию. Такой метод особенно целесообразен для достижения больших глубин науглероживания. Он является эффективным при штучном изготовлении стальных изделий. Однако данный процесс очень трудоемкий, он влечет за собой большие затраты сил, времени и энергии.

2. Процесс цементации, происходящий под воздействием газов. В данном методе принято использовать обогащенные газы (природный, магистральный и др.) или категорию инертных (азот). Все зависит от индивидуального подхода. К тому же цементируемая сталь на основе газов создается с малым процентом алифатических предельных углеводородов, пропана или алканов. Чаще всего этот метод применяется в масштабном производстве, но является очень затратным в плане денежных средств. Похожий способ применяется при термическом производстве. При этом в горячую ротортную печь вводят смеси органических высокомолекулярных соединений (например, скипидара, этилового спирта и т.д.), которые, в свою очередь, обладают способностью распада под влиянием катализаторов (никелевых).

3. Процесс жидкостной цементации. Его применяют в цианидных и бесцианидных ваннах. Каждая из этих сред характеризуется своими особенностями, преимуществами и недостатками. К примеру, цианидные ванны не относятся к категории безвредных. Их принято классифицировать как опасные носители не только для окружающей среды, но и для человека. Поэтому при работе с таким материалом необходимо стараться соблюдать все предписанные меры безопасности, чтобы избежать неблагополучных последствий. А вот метод, основанный на бесцианидной ванне, не рекомендовано применять в силу того, что он ведет к необратимому загрязнению окружающей среды и наносит ей огромный урон. Указанные способы если и применяют на практике, то только лишь для получения небольших глубин науглероживания.

Термообработка цементованных изделий

Данный процесс является также достаточно важным этапом обработки деталей. Ведь даже после цементации изделие не обладает высоким процентом износостойкости и надёжности. Поэтому завершающим шагом в данном случае служит работа по закаливанию и отпуску. Процесс закалки характеризуется рядом особенностей и свойств. Весь процесс цементации проходит под влиянием роста зерна, а его отдача по сечению является неодинаковой и расходуется неравномерно. Поэтому в работе выделяют несколько этапов закалки, каждый из которых происходит в определённых температурных условиях.

Вывод

Ознакомившись с вышесказанным, можно сказать, что организация указанного процесса при изготовлении стальных изделий является очень важной. Данное действие значительно укрепит поверхностный слой детали. При обладании определенными навыками в этой сфере и наличии необходимых материалов и оборудования может быть осуществлена цементация стали в домашних условиях.

загрузка...

worldfb.ru

Химико-термическая обработка стали | Обработка металла – стали и цветных металлов

Такая обработка металла изменяет не только его структуру, а и химический состав его поверхности. Благодаря этому деталь может иметь вяжущую сердцевину, которая выдерживает ударные нагрузки, и высокую твердость и стойкость против воздействия извне. Существует несколько способов химико-термической обработки, но в условиях небольшой мастерской (тем более в домашних условиях) можно выполнить только цементацию.

Цементация – насыщение углеродом поверхностного слоя стали без доступа воздуха, в среде (карбюризаторе), котороя имеет значительное содержимое углерода. Цементируют обычно детали из малоуглеродных сталей, которые после закала поверхностного слоя шлифуют. Карбюризаторы для цементации поверхностного слоя стали могут иметь разный состав, но простейший такой, %:

Углекислый натрий или углекислыйбарий (для ответственных деталей) ………10Углекислый кальций……………………………..3Древесный уголь…………………………………..87

Карбюризатор можно приготовить из углекислого натрия (сода 6-10 %) и пиленного рога или торфяного кокса ( 90-94 %). Мелкие или одиночные детали цементируют в пасте, которая состоит из таких компонентов, %:

Газовая сажа……………………………………….28Кальцинированная сода………………………3,5Желтая кровяная соль………………………..1,5Веретенное масло……………………………….67илиГолландская сажа………………………………30Кальцинированная сода……………………….10Веретенное масло………………………………40Декстрин (клей) ………………………………..20

Хорошую пасту для цементации можно приготовить из художественной краски «Газовая сажа» (продают в тюбиках), к которой домешивают часть за массой кальцинированной соды.Места на деталях, которые не нуждаются в цементации, защищают противо-цементационными обмазками. Простейшая обмазка – это огнеупорная глина с добавкой (10 %) асбестового боя. Замешивают смесь на воде. Удобная в пользовании и такая обмазка, %: тальк-50, каолин – 25, вода – 25.Разводят эту обмазку к нужной плотности жидким стеклом или конторским силикатным клеем. Закладывают детали в цементационные ящики после высыхания обмазки. Цементируют так. В металлический ящик с крышкой на дно насыпают карбюризатор слоем 30— 40 мм и на него кладут подготовленные (обмазанные) детали таким образом, чтобы расстояние между ними, а также между ними и стенками ящика сотовляла около 10-15 мм. Сверху детали присыпают карбюризатором слоем 30—40 мм, закрывают крышкой, промазывают ее кромки огнеупорной глиной и сушат.Если для цементации используют пасту, то деталь намазывают ею слоем толще 3-4 мм, кладут в ящик, закрывают и также обмазывают кромки крышки огнеупорной глиной. После высыхания глины ящик помещают в печь и выдерживают (температуры 930—950 °С) на протяжении 1,5-3 года (с твердым карбюризатором 7-8 лет). При этом слой цементации достигает 1 мм. Иногда в ящике для цементации делают отверстия и в них вставляют 1-2 отрезка мягкого стального провода диаметром 3-4 мм (пробник). Щели хорошо обмазывают огнеупорной глиной. Спустя некоторое время пробник вынимают, отверстие замазывают глиной, а пробник переризают и определяют глубину цементации, т.е. целесообразность дальнейшего прогревания. После цементации детали охлаждают вместе с ящиком, потом нагревают до температуры 760— 780 °С. и закаливают. Упрощенная цементация. Небольшие детали из малоуглеродных сталей цементируют такими способами:желтой кровяной солью ( железо-цианистый калий). Для цементации деталь нагревают, обсыпают солью и снова нагревают до расплавления соли (850 °С), потом вынимают и закаливают. При этом слой цементации сравнительно небольшой – около 0,15 мм. Если необходимо увеличить его, деталь обсыпают солью и нагревают при указанной температуре на протяжении 1 ч, потом сразу же закаливают, чугунными опилками. Это старый кузнечный способ «укрепление в горне». Нагретую к белому цвету деталь, не вынимая из горна, очищают проволочной щеткой и присыпают чугунными опилками, из которых углерод переходит на поверхность детали. Очищение и присыпания повторяют несколько раз. Целесообразно одновременно с опилками присыпать накаленное изделие древесному углем. После этого изделие закаливают восстановительным пламенем горелки. Если в газовую горелку не дать достаточно кислорода, углерод, который есть в ацетилене, не полностью сгорает и может переходить в состав металла на месте сваривания, т.е. происходит местное неглубокое науглеродование. Когда же одновременно применить как присадку стальной провод, который используют в автоматах для наваривания шеек коленчатых и других валов, толщину углеродного пласта можно увеличить до 1-2 мм. Смотрите также термическая обработка стали.

ometals.ru

Цементация металла – как осуществляется? + Видео

Цементация является одной из важнейших технологических операций в области металлургии, так что уделим ей немного внимания. В статье рассмотрим все виды и особенности данного процесса, а также возможность его осуществления в домашних условиях.

1 Как цементация изменяет состав металла?

Итак, суть заключается в насыщении поверхностного слоя металла углеродом. В основном подвергаются цементации малоуглеродистые стали с целью улучшения их свойств. В результате повышается твердость и износостойкость материала, при этом сердцевина остается вязкой, даже после закалки. Существует также цементация меди, но это несколько иное. Под приведенным термином подразумевается чаще всего вытеснение этого металла из состава других материалов.

Рекомендуем ознакомиться

В результате традиционной цементации изменяется химический, фазовый состав поверхностного слоя (припуска), а также и его микроструктура. Поэтому необходимо четко выдерживать все параметры, так как если количество углерода будет превышено, то это приведет к образованию вторичного цементита и, как следствие, повышению хрупкости. Когда же необходимо обработать только какой-то определенный участок, то следует защитить не подвергающиеся данной операции места путем их гальванического омеднения. Это еще один случай, когда в отношении цементации вспоминают про медь.

Для цементации отводится определенная глубина детали, так называемый припуск. И при производстве деталей, которым придется пройти эту операцию, обычно учитывается эта величина.

2 Цементация вакуумная, твердая и газовая – особенности процесса

Существует твердая и газовая цементация. В первом случае обрабатываемое изделие запаковывают в контейнер со специальным науглероживающим веществом (карбюризатором). Так как последний является попросту древесным углем, то, соответственно, его гранулы расположены не очень плотно между собой, а имеют промежутки с воздухом. После же высокотемпературного нагрева (900–950 °С) происходит взаимодействие углерода с кислородом, результатом которого является СО (угарный газ). Однако за счет того, что данная окись получается неустойчивой, из нее выделяется углерод, который диффундирует в поверхность металла, этим и завершается газовая цементация.

Второй способ осуществляется следующим образом. Деталь помещают в герметично закрывающуюся камеру печи, предварительно наполнив ее определенной атмосферой. При этом состав эндогаза, используемого для цементации, может быть различным. Так, наиболее часто применяемой является смесь из СО и других газообразных углеводородов, разложение которых приводит к образованию активного атомарного углерода. Также в некоторых случаях в качестве эндогаза используется и несколько иной состав, который состоит из окиси углерода, метана и свободного водорода. Кроме того, в роли добавок нашли себя пропан, этан, бутан и т. д. Существуют процессы насыщения металлов не только углеродом – например, нитроцементация слоя обогащает его еще и азотом.

Еще стоит сказать пару слов о том, что такое вакуумная цементация. В принципе, она также осуществляется путем насыщения поверхностных слоев металла углеродом при взаимодействии с заданным количеством эндогаза определенного состава. Однако в этом случае необходимо поддерживать в камере и высокое давление, порядка 13–67 кПа. К преимуществам данного способа стоит отнести быстрое протекание процесса, равномерный слой, отсутствие окисления, а также минимальный расход эндогаза.

3 Цементация в непроизводственных условиях

Теперь же рассмотрим, возможно ли осуществить цементацию металла в домашних условиях или все-таки данный процесс является только лишь производственным? В принципе, вполне реально провести подобное упрочнение металла с использованием карбюризаторов, ведь, по сути, для этого понадобится печь, которая может нагревать изделия до 950 °С, расходные материалы и стальной ящик с крышкой. Также не помешает глина, чтобы герметично закрыть крышку.

Кроме того, учтите, что предварительно изделие подвергается механической обработке, и припуски под цементацию колеблются в пределах от 50 до 100 мкм. Вообще, этот процесс довольно трудоемкий и ответственный, малейшее несоблюдение параметров может привести к нежелательному результату, поэтому если вы ни разу не сталкивались с подобной обработкой, то лучше довериться профессионалам. Ведь зацементировав область, превышающую припуск, вы безнадежно испортите деталь.

tutmet.ru

Цементация стали - технологический процесс и его описание. Цементация стали в домашних условиях

Сама по себе цементация стали является процессом, в основе которого лежит химико-термическая обработка. Суть ее состоит в осуществлении диффузионного насыщения поверхности указанного материала достаточным количеством углерода при нагревании в определенной среде.

Цементация стали. Цель данного действия

Основной задачей указанного процесса является проведение обогащения верхнего слоя машинных деталей и элементов необходимым количеством углерода, процентное содержание которого в данном случае может составлять 0,8-1,1%. В результате такой операции после осуществления закалки получают высокий уровень твердости материала, при этом его пластичная сердцевина сохраняется. Это немаловажные свойства данного процесса.

Разновидности

По степени прочности образования сердцевины принято выделять три основные группы обрабатываемого материала:

- С неупрочняемой сердцевиной. В данную группу входят такие марки цементируемых сталей углеродистых, как 10, 15, 20. Используют их в деталях с небольшими размерами и малоответственными функциями. В данном случае под цементируемым слоем при осуществлении закалки происходит превращение аустенита в феррито-перлитную смесь.

- С сердцевиной, упрочняемой слабо. В состав этой группы включают хромистые низколегированные стали таких марок, как 15Х, 20Х. Здесь проведение дополнительного легирования с помощью малых добавок ванадия обеспечивает получение более мелкого зерна, что приводит к улучшению пластичности и вязкости материала.

- С сильно упрочняемой сердцевиной. Стали данной группы применяют при изготовлении деталей, которые обладают большим сечением или сложной конфигурацией, а также испытывают влияние значительных ударных нагрузок или подвергаются воздействию немалых переменных напряжений. В них осуществляют введение никеля (12Х2Н4А, 12ХНЗА, 20ХН). Из-за дефицитности данного материала иногда проводят его замену марганцем, при этом применяют ввод небольшого количества ванадия или титана для дробления зерна.

В основном цементация стали используется для образования высокого процентного соотношения твердости поверхности детали, а также для достижения высокой износоустойчивости, которая создается благодаря применению термической обработки после проведения указанного процесса.

Какие детали подвергаются данной операции

Цементация стали применяется для следующих изделий:

- зубчатых колес;

- "пальцев";

- валов;

- осей;

- рычагов;

- "червяков";

- деталей подшипников (крупногабаритных колец и роликов) и др.

Способы цементации

Если существует несколько видов указанного материала, то для каждого из них будет применяться своя собственная методика данного процесса. Как правило, цементированная сталь может создаваться в различных условиях и средах, а также при обязательной температуре от 850 до 950 градусов по Цельсию. Поэтому разделяют несколько методов этого действия:

1. Процесс цементации, происходящий в твердом карбюризаторе. В этом случае возможно использование органических веществ (костей животных, древесины и т.д.) и неорганических (кокса) в сочетании с различными активаторами. Обогащение углеродом будет происходить при проведении химической реакции его окисления. Применение активаторов в данном случае способствует лучшему и быстрому ее протеканию. Такой метод особенно целесообразен для достижения больших глубин науглероживания. Он является эффективным при штучном изготовлении стальных изделий. Однако данный процесс очень трудоемкий, он влечет за собой большие затраты сил, времени и энергии.

2. Процесс цементации, происходящий под воздействием газов. В данном методе принято использовать обогащенные газы (природный, магистральный и др.) или категорию инертных (азот). Все зависит от индивидуального подхода. К тому же цементируемая сталь на основе газов создается с малым процентом алифатических предельных углеводородов, пропана или алканов. Чаще всего этот метод применяется в масштабном производстве, но является очень затратным в плане денежных средств. Похожий способ применяется при термическом производстве. При этом в горячую ротортную печь вводят смеси органических высокомолекулярных соединений (например, скипидара, этилового спирта и т.д.), которые, в свою очередь, обладают способностью распада под влиянием катализаторов (никелевых).

3. Процесс жидкостной цементации. Его применяют в цианидных и бесцианидных ваннах. Каждая из этих сред характеризуется своими особенностями, преимуществами и недостатками. К примеру, цианидные ванны не относятся к категории безвредных. Их принято классифицировать как опасные носители не только для окружающей среды, но и для человека. Поэтому при работе с таким материалом необходимо стараться соблюдать все предписанные меры безопасности, чтобы избежать неблагополучных последствий. А вот метод, основанный на бесцианидной ванне, не рекомендовано применять в силу того, что он ведет к необратимому загрязнению окружающей среды и наносит ей огромный урон. Указанные способы если и применяют на практике, то только лишь для получения небольших глубин науглероживания.

Термообработка цементованных изделий

Данный процесс является также достаточно важным этапом обработки деталей. Ведь даже после цементации изделие не обладает высоким процентом износостойкости и надёжности. Поэтому завершающим шагом в данном случае служит работа по закаливанию и отпуску. Процесс закалки характеризуется рядом особенностей и свойств. Весь процесс цементации проходит под влиянием роста зерна, а его отдача по сечению является неодинаковой и расходуется неравномерно. Поэтому в работе выделяют несколько этапов закалки, каждый из которых происходит в определённых температурных условиях.

Вывод

Ознакомившись с вышесказанным, можно сказать, что организация указанного процесса при изготовлении стальных изделий является очень важной. Данное действие значительно укрепит поверхностный слой детали. При обладании определенными навыками в этой сфере и наличии необходимых материалов и оборудования может быть осуществлена цементация стали в домашних условиях.

4u-pro.ru

Цементация стали - технологический процесс и его описание. Цементация стали в домашних условиях

Сама по себе цементация стали является процессом, в основе которого лежит химико-термическая обработка. Суть ее состоит в осуществлении диффузионного насыщения поверхности указанного материала достаточным количеством углерода при нагревании в определенной среде.

Цементация стали. Цель данного действия

Основной задачей указанного процесса является проведение обогащения верхнего слоя машинных деталей и элементов необходимым количеством углерода, процентное содержание которого в данном случае может составлять 0,8-1,1%. В результате такой операции после осуществления закалки получают высокий уровень твердости материала, при этом его пластичная сердцевина сохраняется. Это немаловажные свойства данного процесса.

Разновидности

По степени прочности образования сердцевины принято выделять три основные группы обрабатываемого материала:

- С неупрочняемой сердцевиной. В данную группу входят такие марки цементируемых сталей углеродистых, как 10, 15, 20. Используют их в деталях с небольшими размерами и малоответственными функциями. В данном случае под цементируемым слоем при осуществлении закалки происходит превращение аустенита в феррито-перлитную смесь.

- С сердцевиной, упрочняемой слабо. В состав этой группы включают хромистые низколегированные стали таких марок, как 15Х, 20Х. Здесь проведение дополнительного легирования с помощью малых добавок ванадия обеспечивает получение более мелкого зерна, что приводит к улучшению пластичности и вязкости материала.

- С сильно упрочняемой сердцевиной. Стали данной группы применяют при изготовлении деталей, которые обладают большим сечением или сложной конфигурацией, а также испытывают влияние значительных ударных нагрузок или подвергаются воздействию немалых переменных напряжений. В них осуществляют введение никеля (12Х2Н4А, 12ХНЗА, 20ХН). Из-за дефицитности данного материала иногда проводят его замену марганцем, при этом применяют ввод небольшого количества ванадия или титана для дробления зерна.

В основном цементация стали используется для образования высокого процентного соотношения твердости поверхности детали, а также для достижения высокой износоустойчивости, которая создается благодаря применению термической обработки после проведения указанного процесса.

Какие детали подвергаются данной операции

Цементация стали применяется для следующих изделий:

- зубчатых колес;

- "пальцев";

- валов;

- осей;

- рычагов;

- "червяков";

- деталей подшипников (крупногабаритных колец и роликов) и др.

Способы цементации

Если существует несколько видов указанного материала, то для каждого из них будет применяться своя собственная методика данного процесса. Как правило, цементированная сталь может создаваться в различных условиях и средах, а также при обязательной температуре от 850 до 950 градусов по Цельсию. Поэтому разделяют несколько методов этого действия:

1. Процесс цементации, происходящий в твердом карбюризаторе. В этом случае возможно использование органических веществ (костей животных, древесины и т.д.) и неорганических (кокса) в сочетании с различными активаторами. Обогащение углеродом будет происходить при проведении химической реакции его окисления. Применение активаторов в данном случае способствует лучшему и быстрому ее протеканию. Такой метод особенно целесообразен для достижения больших глубин науглероживания. Он является эффективным при штучном изготовлении стальных изделий. Однако данный процесс очень трудоемкий, он влечет за собой большие затраты сил, времени и энергии.

2. Процесс цементации, происходящий под воздействием газов. В данном методе принято использовать обогащенные газы (природный, магистральный и др.) или категорию инертных (азот). Все зависит от индивидуального подхода. К тому же цементируемая сталь на основе газов создается с малым процентом алифатических предельных углеводородов, пропана или алканов. Чаще всего этот метод применяется в масштабном производстве, но является очень затратным в плане денежных средств. Похожий способ применяется при термическом производстве. При этом в горячую ротортную печь вводят смеси органических высокомолекулярных соединений (например, скипидара, этилового спирта и т.д.), которые, в свою очередь, обладают способностью распада под влиянием катализаторов (никелевых).

3. Процесс жидкостной цементации. Его применяют в цианидных и бесцианидных ваннах. Каждая из этих сред характеризуется своими особенностями, преимуществами и недостатками. К примеру, цианидные ванны не относятся к категории безвредных. Их принято классифицировать как опасные носители не только для окружающей среды, но и для человека. Поэтому при работе с таким материалом необходимо стараться соблюдать все предписанные меры безопасности, чтобы избежать неблагополучных последствий. А вот метод, основанный на бесцианидной ванне, не рекомендовано применять в силу того, что он ведет к необратимому загрязнению окружающей среды и наносит ей огромный урон. Указанные способы если и применяют на практике, то только лишь для получения небольших глубин науглероживания.

Термообработка цементованных изделий

Данный процесс является также достаточно важным этапом обработки деталей. Ведь даже после цементации изделие не обладает высоким процентом износостойкости и надёжности. Поэтому завершающим шагом в данном случае служит работа по закаливанию и отпуску. Процесс закалки характеризуется рядом особенностей и свойств. Весь процесс цементации проходит под влиянием роста зерна, а его отдача по сечению является неодинаковой и расходуется неравномерно. Поэтому в работе выделяют несколько этапов закалки, каждый из которых происходит в определённых температурных условиях.

Вывод

Ознакомившись с вышесказанным, можно сказать, что организация указанного процесса при изготовлении стальных изделий является очень важной. Данное действие значительно укрепит поверхностный слой детали. При обладании определенными навыками в этой сфере и наличии необходимых материалов и оборудования может быть осуществлена цементация стали в домашних условиях.

загрузка...

aikido-mariel.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)