|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

3.2. Вращающиеся печи. Вращающаяся печь

устройство, принцип работы и особенности

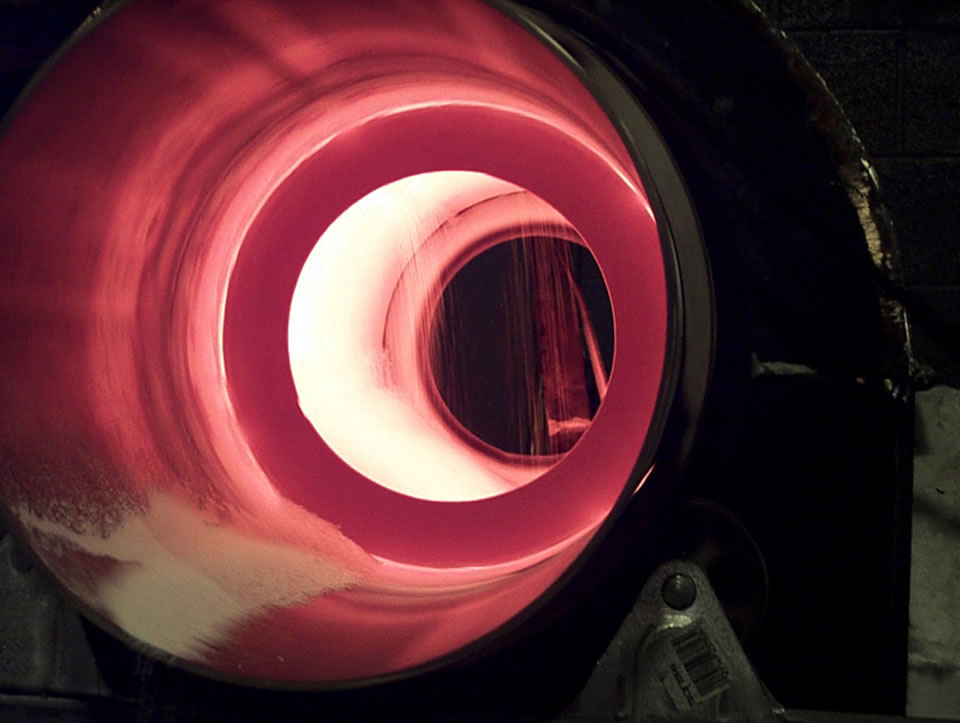

Для высокотемпературной обработки промышленных и строительных материалов используются обжиговые печи. Такое оборудование может иметь разные конструкции, размеры и свои эксплуатационные особенности. Барабанная или вращающаяся печь занимает отдельное место в сегменте, обеспечивая возможности эффективной сушки сыпучего сырья.

Конструкция агрегата

Промышленные модели барабанных печей преимущественно формируются стальными трубами с кирпичной огнеупорной подкладкой. Обязательным условием компоновки является обеспечение возможности вращения цилиндра вокруг своей оси на скорости 30-250 об/час. Соответственно, чем крупнее диаметр барабана, тем ниже скорость вращения. Движение обеспечивается с помощью вала, зафиксированного на несущей стойке с роликами из жаропрочного металла. Тепловое воздействие обеспечивается в процессе сжигания топливных материалов (газа, нефти, бензина или твердотельного сырья), которое размещается в отдельной камере. В некоторых исполнениях вращающаяся печь содержит теплообменные устройства, реализующие вспомогательные процессы обжига и сушки.

Принцип работы печи

Цилиндрическая емкость в виде барабана имеет небольшой наклон относительно горизонтали – это исходное положение, из которого начинается движение. Но перед включением полость конструкции заполняется рабочим материалом. Подача заготовки осуществляется через верхний патрубок барабана. Далее оператор закрывает конструкцию и включает электродвигатель. В процессе работы вращающаяся печь циклично опускает вниз перемешиваемое вещество, обдавая массу горячими газами. Допуск термических потоков может производиться через выносную топку, но в классических моделях генерация газа осуществляется внутри барабана. Во втором случае может задействоваться горелка Бунзена, формирующая языки пламени через трубы печной форсунки. Для таких задач требуется дополнительный источник топлива в виде масла, газа, измельченного угля или щепы.

Зоны термической обработки

На протяжении всего рабочего цикла обслуживаемый материал может несколько раз встречаться с печными газами при разных температурных условиях, определяющих то или иное состояние обрабатываемой массы. В зависимости от характеристик термической обработки в печи выделяют следующие зоны:

- Зона сушки. Пространство этой части составляет порядка 25-35% от общей емкости барабана. Газы при температуре порядка 930 °С обеспечивают процессы испарения влаги.

- Зона подогрева. В этой части происходит обработка потоками с температурой до 1100 °С. Подогрев выполняется на фоне теплоотдачи от продукта сгорания при возможной поддержке сторонних химических реакций.

- Зона температурного размягчения. Режим температурной обработки в этой зоне может составлять 1150 °С. Главная задача этой части вращающейся печи заключается в обеспечении полного сгорания избытков воздуха в открытой структуре материала.

- Зона охлаждения. На этом этапе целевой материал подвергается воздействию холодных потоков и отвердевает. Некоторые из металлических гранул заготовки могут здесь же проходить операции окисления с обретением коричневато-красного оттенка.

Технико-эксплуатационные особенности оборудования

Само по себе вращение агрегата с перемещением содержимого материала повышает его КПД и качество обжига. Особенно выгодно применение длинных трубчатых конструкций, благодаря устройству которых минимизируется расход тепловой энергии. Чем длиннее барабан, тем плотнее гранулы взаимодействуют с печными газами в процессе своего движения внутри емкости. Соответственно, минимизируются и непроизводительные тепловые потери. Стоит отметить и равномерность обжига, которая также сказывается на качестве термической обработки сыпучих материалов. Например, вращающаяся печь для цементного сырья в виде измельченного гипса и клинкера позволяет спекать массу так, что получается однородная структура. Иногда соединяют несколько сырьевых групп с добавлением силикатов кальция, известняка и глины. Барабан в процессе вращения формирует практически единую консистенцию продукта.

Расчет тепловой мощности печи

Для равномерного обжига материала необходимо обеспечивать его передвижение по всей длине печи с оптимальным скоростным режимом. Темп движения, с одной стороны, должен создавать условия для выполнения необходимых реакций, а с другой – не задерживать массу в состоянии кристаллизации, иначе утратятся уже обретенные технологические свойства. Достигнуть оптимального баланса мощности можно с помощью правильного подбора электродвигателя.

На базовом уровне расчет вращающейся печи выполняется на основе времени пребывания материала в емкости термической обработки – при сухом способе интервалы в среднем составляют 1,5-2 ч, а при мокром – 3-3,5 ч. Также следует учитывать время на завершение процесса обжига, которое в случае с сухой обработкой составит порядка 1 ч, а при мокром обжиге – 1,5 ч. Что касается мощности, то для выполнения стандартных задач предусматривается электродвигатель, силовой потенциал которого варьируется от 40 до 1000 кВт в случае с промышленными агрегатами. Конкретные показатели определяются также с учетом подключения вспомогательных коммуникаций, характера выполнения обвязки и включения модифицирующих компонентов в основной обжигаемый состав.

Футеровка вращающейся печи

Помимо подбора оптимальных рабочих показателей, на качество обжига будет влиять и техническое обслуживание. Одной из ключевых работ, направленных на поддержание высоких технико-эксплуатационных показателей печи, будет ее футеровка. В сущности это изоляция металлической поверхности барабана с помощью термостойкого материала. Термоизоляционную функцию эффективно выполняет литой огнеупорный бетон и кирпич. Но и после обкладки вращающаяся печь для обжига должна подвергаться обмазке защитными покрытиями, оберегающими структуру того же бетона от распространения мелких трещин. Сама футеровка выполняется с толщиной от 8 до 30 см в зависимости от размеров печной конструкции. Рассчитывать огнеупор следует на температуры порядка 1000-1200 °С.

Заключение

Обжиговые агрегаты сегодня широко применяются в изготовлении строительных смесей, плиточных материалов и всевозможного расходного сырья, требующего сушки. К преимуществам вращающихся печей можно отнести высокую производительность и качество теплового воздействия, но не обходится эксплуатация и без недостатков. Данное оборудование характеризуется большими размерами, массивностью рабочих органов и низким уровнем автоматизации. К этому же стоит добавить и требования к силовому обеспечению. На производствах полного цикла барабанные печи подключаются к сетям на 380 В, а также к вентиляционным и охлаждающим системам.

fb.ru

3.2. Вращающиеся печи

Во вращающихся печах получают преимущественно цементный клинкер, путем обжига мокрых сырьевых смесей (шлама) и сухих. К сырьевой смеси, легкость достижения её состава, малые энергозатраты и гигиенические условия труда. Но главным недостатком этого способа является большой расход топлива. При этом способе достигается экономия топлива, но вместе с этим усложняется приготовление сырьевой смеси и следовательно увеличиваются энергозатраты.

Кроме отличий способов обжига во вращающихся печах можно обжигать различные виды материалов: цемент, известь, шамот, магнезит, доломит и др. Печи отличаются также разнообразием конфигураций и объема рабочего пространства, различными конструкциями внутренних теплообменников и запечных теплоутилизаторов. Поэтому вращающиеся печи можно классифицировать следующим образом:

Первый вид. Вращающиеся печи, работающие по мокрому способу обжига:

а) мощные печи с длиной корпуса L/D30, с внутренними теплообменниками без запечных теплоутилизаторов;

б) печи с длиной корпуса L/D<30, без внутренних теплообменных устройств с запечными теплоутилизаторами;

в) печи с длиной корпуса L/D<30 без запечных утилизаторов тепла с внутренними концераторами шлама.

Второй вид. Вращающиеся печи, работающие по сухому способу обжига:

а) печи с конвейерными кальцинаторами;

б) печи с циклонными теплоутилизаторами;

в) печи с пневмозмеевиками или винтовыми теплоутилизаторами;

г) печи с вакуум-фильтрами шлама;

д) другие виды.

| Рис. 4. Схема вращающейся печи: 1 – барабан печи; 2 – бандаж; 3 – роликовые опоры; 4 – фундамент; 5 – венцовая шестерня; 6 – подвенцовая шестерня; 7 – редуктор; 8 – электродвигатель; 9 – загрузочная камера; 10 – питательная труба; 11 – выгрузочная камера; 12 – скаты; 13 – рельсовый путь; 14 – горелка; 15 – выгрузочное устройство; 16 – пылеуловитель; 17 – дымосос; 18 – дымовая труба; 19 – клинкерный холодильник; дг – дымовые газы; м – материал; пр – продукт. |

Основной частью вращающихся печей является стальной слегка наклонный барабан с приводом (рис. 4), облицованный изнутри огнеупором и опирающийся через бандажи на роликоопоры. Вращающийся барабан состоит из отдельных колец (обечаек), изготовленных из стальных листов толщиной от 32 до 120 мм. Обечайки сварены между собой в стык кольцевыми швами, каждая обечайка имеет один или два сварочных шва. Наиболее нагружены обечайки, на которые надеты опорные бандажи – их толщина примерно в два раза больше других. Примерно в середине барабана на него одето венцовое колесо, соединенное через редуктор с электродвигателем. Этот механизм представляет собой привод печи. Опорные устройства вращающихся печей состоят из бандажей и роликов, установленных на фундаменте.

Холодный конец печи соединяется через уплотняющее устройство с загрузочной камерой, на которой крепится питательная труба. Загрузочная камера служит также для подогрева материала. Горячий конец печи соединяется с выгрузочной камерой, которая называется откатной головкой. Её основание имеет колеса (скаты) и по рельсам головку можно откатывать для производства ремонта футеровки корпуса. В головке располагается горелка для сгорания топлива. В днище головки имеется выгрузочное устройство. Места соединения корпуса с пыльной камерой и горячей головкой уплотняются специальными устройствами при помощи резиновых лент и тросов. Назначение их – сократить подсосы холодного воздуха до минимума. Загрузочная камера через газоочистительную камеру соединяется с дымососом, направляющим отработанные дымовые газы в дымовую трубу.

Футеровка корпуса барабана выполняется из магнезиальных, многошамотных и шамотных огнеупорных изделий. Кроме кирпичной кладки холодный участок барабана футеруют огнеупорным бетоном.

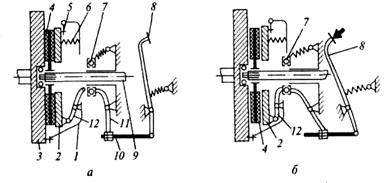

В относительно длинных вращающихся печах, работающих без запечных теплоутилизаторов, устанавливают внутренние теплообменные устройства. В подготовительной зоне навешивают цепи. Навеска цепей может быть гирляндная (рис. 5, а) и коридорная (рис. 5 б). Коридорная навеска по сравнению с гирляндной дает более развитую поверхность теплообмена.

Рис. 5. Навеска цепей внутри барабана: а – гирляндная; б – коридорная;

1 – корпус барабана; 2 – бетонная футеровка; 3 – цепи.

Рис. 6. Шламовый фильтр подогреватель: а – свободная навеска цепей; б – густая навеска цепей с закрепленными цепями.

Шламовые фильтры подогреватели устанавливают в печах мокрого способа обжига вблизи от загрузочного конца на расстоянии в пределах (1,5-2)D. Они предназначены для улавливания пыли внутри газового потока. Применяют два типа шламовых фильтров-подогревателей: со свободно уложенными кольцами (рис. 6, а) и с густо навешанными цепями (рис. 6, б).

В начале реакционной зоны печей, где идет разложение гидроокислов и магниевого карбоната при нагреве материала до температуры 750-800С устанавливают металлические теплообменники из жаропрочной стали. Ячейковые металлические теплообменники могут выполняться в виде наклонных пластин, винтопластиными, звеньевыми и экранирующими (рис. 7, а, б, в, г). Плоские элементы ячейковых теплообменников разделяют поперечное сечение барабана печи на 6-8 секторов (ячеек). Из элементов собирается теплообменник, который занимает часть барабана длиной от 15 до 25 м.

Рис. 7. Металлические ячейковые теплообменники: а – пластинчатые; б – винтопластные; в – звеньевые; г – экранные.

Керамические теплообменники устанавливаются во вращающихся печах мокрого или сухого способа обжига в начале реакционной зоны. Однако их широко не применяют из-за сложности изготовления и недостаточной износоустойчивости рабочих элементов. Внедрение получили только арочные и трубчатые керамические теплообменники (рис. 8, а, б).

Рис. 8. Керамические теплообменники: а – арочные; б – трубчатые.

Теплоутилизаторы вращающихся печей. При мокром способе обжига в качестве запечного теплоутилизатора применяют концентраторы шлама. Концентратор представляет собой горизонтальный металлический барабан, закрытый с торцов глухими стальными днищами, к которым приварены полые цапфы, уложенные на подшипники с водяным охлаждением (рис. 9). Боковая поверхность барабана выполнена в виде кольцевой решетки из стальных колосниковых плит, установленных с зазорами шириной 6-70 мм и скрепленных между собой продольными балками. Решетчатый барабан заключен в кожух, имеющий нижнее отверстие для приема греющих газов и загрузки в печь высушенного материала. Отработанные газы отводятся через верхнее отверстие в кожухе аппарата. Барабан примерно до половины загружен металлическими кольцами (фильтрующая насадка) для увеличения поверхности контакта газов и материала. Шлам поступает в концентратор из распределительного устройства, выполненного в виде лотка, снабженного соплами и расположенного над барабаном. Шлам затекает в слой насадки и на поверхности колец образуется пленка, омываемая идущими снизу греющими газами, в результате шлам подсушивается. Вследствие трения колец друг о друга, высохший шлам счищается и проваливается через щели кольцевой решетки и поступает в печь. В концентраторе влажность шлама уменьшается примерно вдвое.

Рис. 9. Концентратор шлама: 1 – барабан; 2 – днище; 3 – полые цапфы; 4 – колосниковые плиты; 5 – продольные балки; 6 – электропривод; 7 – металлический корпус; 8 – отверстие для отвода дымовых газов; 9 – отверстие для подачи шлама в печь; 10 – вращающаяся печь.

При сухом способе производства в качестве запечных теплоутилизаторов наиболее распространены циклонные теплоутилизаторы. Циклонные теплоутилизаторы по сравнению с другими обладают простотой конструкции, малыми энергозатратами. Однако они имеют недостаточную степень очистки газов. На рис. 10 показан трехступенчатый циклонный теплоутилизатор. Пневмонасос подает сырьевую смесь в приемный бункер (1), откуда при помощи шнека (2) и секторного питателя (3) поступает в газопровод (4), соединяющий циклоны I и II ступени. Газы, выходящие из циклона II ступени, вносят сырье в циклоны I ступени. Из сборного бункера (5) она поступает в газопровод (6), который соединяет циклоны II и III ступени и далее вносится в циклон II ступени. Таким образом, сырьевая смесь последовательно проходит все ступени. Газы и материал в циклонных теплоутилизаторах движутся на встречу друг другу. Смесь прошедшая все циклоны и подогретая до 700-800С поступает в питательную трубу (7) вращающейся печи (10). Обеспыливание газов происходит вначале в механическом пылеулавливателе (8), затем в электрофильтре (9).

Рис. 10. Трехступенчатый циклонный теплоутилизатор.

К старым теплоутилизаторам., появившимся много лет назад относятся конвейерные кальцинаторы (рис. 11). Конвейерные кальцинаторы предназначены для подсушки, дегидратации и частичной декарбонизации гранулированной сырьевой смеси за счет утилизации тепла газового потока, выходящего из печи. Газы температурой 850-950С просасываются (сверху вниз) через слой материала, расположенный на движущейся решетке кальцинатора дважды. После первого прохождения через слой материала (горячий отсек) температура газов уменьшается до 500-600С, а после второго прохождения (холодный отсек) – до 250-200С. Снаружи к камере кальцинатора сбоку устанавливают группу циклонов для промежуточного обеспыливания газов между отсеками.

Рис. 11. Конвейерный кальцинатор: 1 – конвейерная решетка; 2 – горячая камера; 3 – холодная камера; 4 – промежуточный дымосос; 5 – циклоны; 6 – питательная труба; 7 – отвод к дымососу; 8 – вращающаяся печь.

Окускованное сырье загружается в распределительный ящик, расположенный над холодным концом решетки. При её движении сырье равномерно распределяется на полотые верхней ветви решетки слоем 150-250 мм. Мелочь проваливается через решетку, удаляется из аппарата специальным конвейером , направляющим её в барабан печи. В холодном отсеке материал нагревается до 350-450С, а в горячем – до 750-850С. Отходящие газы обеспыливаются в электрофильтре, установленном перед дымососом.

Винтовые теплоутилизаторы (рис. 12) применяются пока в небольшом количестве, их особенностью является то, что передача тепла от греющих газов к сырью осуществляется через металлическую стенку. В них потоки греющих газов и нагреваемого материала разделены: порошкообразное сырье под действием сжатого воздуха движется по спиральному трубопроводу навстречу потоку газов, омывающему змеевик снаружи. Из бункера (1) сырьевая мука пневмонасосом (2) направляется в виде псевдоожиженной массы в змеевиковый трубопровод (3), выполненный из жаропрочной стали и установленный в шахте (4). Пылевоздушная смесь проходит по змеевику, нагревается до 700-800С и выгружается через открытый конец трубопровода в холодный конец печи (5). Отработанные газы отводятся по газоходу (6) в пылеуловитель (7). Сооружение пневмозмееевиков требует сравнительно небольшие капитальные затраты и достаточно надежны в эксплуатации, также в них можно подогревать сырье различной фракции.

Рис.12. Винтовой теплоутилизатор: 1 – бункер; 2 – пневмонасос; 3 – змеевиковый трубопровод; 4 – шахта; 5 – холодный конец вращающейся печи; 6 – газоход; 7 – циклонный пылеуловитель.

Котлы утилизаторы устанавливают за вращающимися печами на заводах, потребляющих пар для технологических целей, например, для тепловлажностной обработки бетонных, асбестоцементных, силикатных и других изделий. Установка котлов-утилизаторов по сравнению с установкой самостоятельных котельных дешевле по стоимости строительства и их эксплуатации. В этом случае 70-80% тепловой мощности расходуется на обжиговый процесс, а 20-30% - на получение пара.

Охладители продуктов обжига (клинкерные холодильники). Для охлаждения продукта обжига, получаемого во вращающихся печах применяют колосниково-переталкивающие и барабанные холодильники. Воздух, подогретый в холодильниках от обожженного материала, частично или полностью направляется в печи для сжигания топлива.

На печах малой производительности примерно до 15 т/ч используют однобарабанные холодильники (рис.13). Он представляет собой стальной наклонный цилиндрический барабан, установленный на две роликовые опоры и офутерованный с горячего конца чугунными плитами. Барабан вращается с помощью самостоятельного электропривода. Клинкер охлаждается вследствие просасывания холодного воздуха через разгрузочный конец барабана навстречу движущему материалу. Для ускорения охлаждения продукта обжига внутри барабана устанавливают теплообменные устройства: в горячей части – пересыпающие лопасти, в холодной – ячейковые теплообменники.

Многобарабанные холодильники (рис. 14) используются на печах производительностью до 25 т/ч. Они отличаются от однобарабанных более интенсивным охлаждением клинкера. В комплект холодильника входят 10-12 барабанов, равномерно размещенных по периферии горячего конца печи. Они прикреплены к ней и вращаются вместе с ней (собственного привода холодильник не имеет). Каждый барабан со стороны входного конца состыкован с течкой, другой коней которой соединен с отверстием в корпусе печи. Через течки продукт обжига перегружается из барабана печи в холодильник и нагретый воздух из холодильника в печь. Со стороны разгрузочного конца цилиндры открыты и через торцы происходит выгрузка охлажденного продукта.

| Рис. 13. Однобарабанный клинкерный холодильник: 1 – барабан; 2 – роликовые опоры; 3 – электропривод; 4 – редуктор; 5 – зубчатая передача; 6 – разгрузочная течка; 7 – вращающаяся печь. Рис. 14. Многобарабанный клинкерный холодильник: 1 – металлические полки; 2 – несущая конструкция; 3 – огнеупорные выступы; 4 – корпус печи; 5 – загрузочное отверстие; 6 – корпус холодильного барабана; 7 – огнеупорная обмуровка. Рис. 15. Колосниково- переталкивающий холодильник: 1 – отверстие для поступления клинкера; 2 – шахта; 3 – колосниковая решетка; 4 – подвижные колосники; 5 – неподвижные колосники; 6 – вентилятор острого дутья; 7 – окна общего дутья; 8 – окна для удаления избыточного воздуха; 9 – сортировочный грохот; 10 – цепной транспортер для мелочи; 11 – транспортер для мелочи; 11 – транспортер готового продукта. |

Собственного дутьевого вентилятора холодильники не имеют. Окружающий воздух засасывается за счет разряжения, создаваемого дымососом.

Внутри многобарабанного холодильника также предусматривают теплообменные устройства для интенсификации охлаждения материала.

Колосниково-переталкивающий холодильник (рис. 15) снабжен горизонтальной или наклонной решеткой, размещенной в камере обмурованной огнеупорным кирпичом. Полотно решетки собирается из подвижных и неподвижных попеременно расположенных рядов стальных колосниковых плит со щелевыми отверстиями для прохода воздуха. На решетке располагается слой материала, через который снизу вверх однократно продувается холодный воздух, при этом материал переталкивается колосниками и охлаждается до 60-80С. Полотно решетки по длине имеет две зоны: горячую со стороны загрузки материала и холодную – со стороны выгрузки.

Холодильник оборудован 3 – 4 дутьевыми вентиляторами: первый из них (по ходу материала) называется вентилятором острого дутья (с маленькой производительностью и давлением 8-10 кПа) и предназначен он для резкого сброса температуры выгружаемого из печи продукта и выравнивания его слоя на колосниковой решетке. Другие вентиляторы общего дутья подают в холодильник основную часть продуваемого воздуха. Воздух, проходящий через горячую зону решетки, в дальнейшем направляется в печь на горение топлива, воздух продуваемый через холодный участок как избыток выбрасывается в атмосферу, пройдя перед этим очистку в пылеосадителях.

Процессы обжига цементного клинкера во вращающихся печах. Процесс обжига во вращающейся печи происходит по следующему принципу. Сырьевая смесь, вне зависимости от способа подготовки, подается через питательную трубу с холодного конца барабана, с другого конца подводится топливо и воздух. Топливо сжигается в факеле при помощи горелочных устройств и, полученные продукты горения тягодутьевой системой направляются к загрузочному концу печи, то есть навстречу движущемуся материалу. Отходящие газы и факел отдают свое тепло материалу и футеровки печи. Футеровка в свою очередь, нагреваясь, передает тепло обжигаемому материалу. Таким образом, теплообмен в печи происходит тремя способами: лучистой передачей тепла, конвекцией и теплопроводностью.

Благодаря наклону и вращению печи, смесь перемещается вперед, располагаясь внутри в виде сегмента и непрерывно при этом пересыпаясь, что обуславливает хорошее перемешивание слоя материала, нагреваемого печными газами. В результате этого движения происходят тепловые и физико-химические преобразования материала, приводящие к образованию цементного клинкера.

Обжиг сырьевой смеси происходит в следующих технологических зонах: сушки, подогрева, кальцинирования, экзотермических реакций, спекания и охлаждения. При мокром способе производства все эти зоны располагаются внутри печи, за исключением большей части зоны охлаждения, находящейся в холодильнике. При сухом способе в запечных теплоутилизаторах находятся зоны досушки, подогрева и начало зоны кальцинирования, в печи – зоны кальцинирования, экзотермических реакций, спекания и начало зоны охлаждения, в холодильнике – зона охлаждения.

В зоне досушки происходит испарение механически связанной влаги, удаление адсорбированной воды и частичное выделение кристаллизированной воды из амоносиликатов. Причем, в печах мокрого способа эта зона находится на месте расположения внутренних теплообменных устройств, а в печах сухого способа – в начальной ступени теплоутилизатора.

Далее сырьевая смесь нагревается в зоне подогрева до 450-600С, где начиная с 500С возникают процессы дегидратации и разложения каолинового ядра глинистого компонента, а также декарбонизация углекислого магния. На этом участке вращающейся печи устанавливают металлические или керамические теплообменники, снижающие температурный период между отходящими газами и материалом.

При температурах 700-1000С в зоне кальцинирования происходит декарбонация CaCO3 и MgCO3. Эта зона с теплотехнической точки зрения является главной зоной печи с максимальным потреблением тепла.

Основные клинкерные минералы образуются при температуре 950 1250С в зоне экзотермических реакций, а в зоне спекания при температуре 1250 1400С этот процесс заканчивается. Этот участок печи и располагающаяся здесь же зона горения самые ответственные части, так как от правильной организации процесса горения топлива и дальнейшего использования тепла продуктов сгорания зависит расход тепла на обжиг и качество клинкера.

Процесс обжига завершается охлаждением клинкера в холодильнике. Быстрое охлаждение препятствует разложению алита и способствует фиксации жидкой фазы и мелкой кристаллизации клинкерных минералов и росту самих кристаллов.

Розжиг вращающихся печей. Перед тем, как разжечь печь, необходимо прикрыть дымовой шибер и убедиться в исправности всего вспомогательного оборудования и КИП путем его апробирования. При работе на газе проверяют газоплотность системы, продувают газопроводы «на свечу» и вентилируют печь. Печи, работающие на мазуте и пылеугольном топливе, разжигают с помощью костра из дров, заранее уложенных в виде клетки в топочном пространстве на расстоянии около 5 м от устья форсунки или горелки. Для розжига печи на газе вместо дровяного костра применяют запальное устройство.

После горения топливного факела в течении 20-30 мин требуется осмотреть близлежащие от факела участки футеровки. Если они разгорелись до слабокрасного свечения, то приоткрывают дымовой шибер и пускают барабан печи от вспомогательного привода с частотой вращения, равной 60 оборотов в минуту. При нагреве футеровки до ярко-красного свечения барабан переводят со вспомогательного на главный привод и печь разогревают еще около 3 ч, поднимая постепенно температуру газов до заданного уровня. Затем, остановив подачу топлива и первичного воздуха, через специально предназначенное отверстие тщательно осматривают разогрев футеровки по всей длине барабана. Убедившись в достаточном разогреве и исправности футеровки, печь пускают в работу с одновременной загрузкой её сырьем, составляющей около 70% от нормы. В течение 48 часов загрузку сырья доводят до нормы.

Обслуживание печи во время ее работы. В процессе работы печи должна поддерживаться постоянная загрузка ее сырьем и топливом, это обеспечивает стабильный температурный режим печи. Неравномерность загрузки приводит к смещению технологических зон по длине барабана, а, следовательно, к изменению физико-химических свойств готового продукта, то есть к выпуску брака. Стабильность режима – основное условие нормальной эксплуатации вращающихся печей.

Температурные колебания отходящих газов должны быть не более 25С по отношению к норме, а содержание в них компонентов недожога (СО+СН4+Н2) не превышать 0,2%, содержание О2 может колебаться в пределах 0,5% нормы. Разряжение газов в горячей головке печи должно составлять не менее 30 Па. Переключение печи на тихий ход допускается лишь в крайнем случае, когда регулирование подачи топлива и воздуха не дает необходимого эффекта. Не допускается работа печи с отключенными или неисправленными пылеуловителями.

К особенностям вращающихся печей относится трудность управления технологическим процессом, с большим количеством воздействий на него посторонних факторов, возмущений, искажающих ход обжига. Причем, возмущения, возникающие в процессе обжига равны, а часто и превосходят возмущений, вызванных органами управления печным агрегатом. Кроме всего, зачастую они становятся неконтролируемыми.

Все возмущения можно разделить на внутренние и внешние. К внешним обычно относят изменения параметров потока материала, поступающего в печь, а также изменение условий окружающей среды. К внутренним причисляют возмущения, возникающие в ходе технологического процесса.

Для вращающихся печей наиболее характерны следующие виды внешних возмущений:

- изменение теплотворной способности топлива;

- изменение химического состава, влажности, температуры и тонкости помола сырья;

- неравномерное поступление сырьевой смеси в агрегат;

- изменение количества и температуры воздуха, поступающего в печь из клинкерного холодильника;

- изменение количества возвращаемой в печь пыли;

- случайные изменения расхода топлива;

- изменение температуры первичного воздуха;

- изменение атмосферных условий.

Казалось бы, что ликвидировать перечисленные возмущения возможно при помощи автоматизации всех процессов, но уменьшение дисперсии этих изменений представляет собой сложную техническую задачу, так как в ряде случаев она может быть решена только частично, причем не всегда экономически оправдано. Исключение большего числа внешних возмущений не приводит к точной технологии производства из-за наличия внутренних возмущений, обусловленных несовершенством разработанной технологией обжига и влиянием управляющих воздействий.

К основным внутренним возмущениям относятся:

- износ внутренних теплообменных устройств печей;

- нарастание толщины слоя обмазки в циклонных теплообменниках;

- изменение скорости движения материала в печи;

- кальцинирование или обрушение колец цепных теплообменников;

- клинкерное пыление;

- изменение положений зон в печи;

- циркуляция щелочей и пыли между материалом и уходящими газами;

- неравномерность теплопередачи в следствие сдвига тепловых зон.

Устранение внутренних возмущений возможно проведением предупредительных мероприятий, а также в ходе планового ремонта.

В целях предупреждения возникновения возмущений один раз в месяц проводят технический осмотр вращающейся печи. При текущем ремонте устраняют небольшие дефекты. Более крупные дефекты устраняют при среднем ремонте с частичной разборкой агрегата, заменой отдельных узлов и регулировкой подвижных частей. При капитальном ремонте, который проводится раз в двадцать пять лет заменяют крупные изношенные блоки, включая и корпус барабана.

Ремонт вращающихся печей по установленным нормативам может осуществляться:

а) путем одновременной замены всей изношенной части при наличии заранее приготовленного (смонтированного) нового блока;

б) последовательной заменой нескольких изношенных блоков;

в) заменой отдельных узлов.

Наиболее индустриальный и менее продолжительный первый способ ремонта. Однако он требует больших подготовительных работ и свободных площадей для сборки нового блока до остановки печи. В ремонте должны максимально использоваться средства механизации и измерений: краны, лебедки, тракторы, гидравлические домкраты, полуавтоматические сборочные аппараты, геодезические приборы и т.д. Механический ремонт вращающихся печей обычно совмещают по времени с футеровочными и теплоизоляционными работами с целью выигрыша рабочего времени.

В ходе эксплуатации печей их производительность должна поддерживаться на проектном уровне. Для увеличения производительности работающей печи рекомендуется проводить следующие мероприятия:

1) увеличение объема загружаемого в агрегат сырья, без нарушения технологических зон и теплового режима печи;

2) повышение температуры и количества дымовых газов;

3) уменьшение избытка воздуха идущего на горение;

4) увеличение скорости вращения печи;

5) установка кольцевых перемычек в промежуточной и разгрузочной секциях;

6) увеличение емкости питателя и разгрузочного механизма;

7) уменьшение начальной влажности сырья;

8) повышение температуры исходного материала;

9) установка цепей, лопастей или других теплообменных элементов на разгрузочном конце печи;

10) ввод предварительного подогрева воздуха, идущего на горение;

11) уменьшение подсосов холодного воздуха внутри горячего конца печи;

12) увеличение тяги при помощи повышения высоты дымовой трубы или использования поддува;

13) установка КИП и автоматики в режим максимальной производительности.

studfiles.net

Вращающиеся печи

Строительные машины и оборудование, справочник

Категория:

Машины в производстве стройматериалов

Вращающиеся печи

Вращающиеся печиКонструкции печей. Вращающиеся печи для мокрого и сухого способов производства клинкера аналогичны по конструктивным решениям.

Вращающаяся печь СМЦ-402 (рис. 1.5) размером 5Х185м имеет цельносварной тонкостенный трубчатый корпус, опирающийся на неподвижные опоры. Торцами корпус входит в две неподвижные головки; загрузочную и разгрузочную. В мзетах опор на корпусе смонтированы стальные бандажи, лежащие на роликах, свободно вращающихся в подшипниках, ось которых параллельна оси вращения корпуса печи. Рамы, на которых укреплены опоры, залиты бетоном. Для обеспечения движения в печи обжигаемого материала корпус имеет уклон 4% (от загрузочной части к разгрузочной).

Для предотвращения осевых смещений корпуса вследствие его наклона и температурных расширений на фундаменте монтируют гидравлические упоры 4, позволяющие смещать печь вдоль оси на некоторое расстояние, затем медленно возвращать ее в прежнее положение. Гидроупоры обеспечивают равномерный износ рабочих поверхностей бандажей и роликов опор.

Бандажи представляют собой кольца с внутренним диаметром несколько большим, чем наружный диаметр посадочной поверхности на корпусе. Бандаж надевается на обечайки через прокладки с зазором 10…15 мм, изменяющимся по температурным зонам печи. Зазор рассчитан так, чтобы по мере разогрева корпуса и его расширения в радиальном направлении зазор уменьшался и бандаж оказывался в плотном, беззазорном соединении с корпусом. В последние годы печи оснащаются более совершенными вварными бандажами.

Печь приводится во вращение от двух электродвигателей, соединенных муфтами с редукторами, передающими вращение ведущим подвенцовым шестерням. Венцовая шестерня крепится к корпусу на шарнирных подвесках.

Внутри корпус печи футерован с целью защиты его от воздействия высокой температуры. Разгрузочный конец печи облицован фасонными отливками из жаропрочной стали.

Разгрузочная головка соединяет выходной обрез печи с шахтой холодильника. Через торцовую стенку головки вводится топливная горелка. Через загрузочную головку в печь подается шлам: одновременно она служит и пылеосадителыюй камерой. Пыль, осажденная пылеосадительной камерой и электрофильтрами, собирается в их нижних бункерах и затем удаляется оттуда. Печи работают на угольной пыли, мазуте и газе.

Первой по ходу движения материала в печи находится зона испарения, имеющаяся только у печей для обжига клинкера по мокрому способу. Она оснащена завесой из отрезков кругло-звенных цепей, свободно висящих или подвешенных за оба конца со стрелой провеса, достигающей почти оси вращения корпуса печи. Проходящие газы нагревают цепи, которые передают тепло шламу. Применение цепей вызвано необходимостью увеличить поверхность теплообмена между потоком горячих газов и обжигаемым материалом. Материал в зоне испарения нагревается до 150…200 °С.

За зоной испарения следует зона подогрева (дегидратации), в которой из шлама удаляются остатки свободной и связанной влаги. Температура высушенного материала, утратившего пластические свойства и превратившегося в порошкообразную массу, повышается до 500…600 °С. Для ускорения теплообмена в этой зоне установлен цепной теплообменник, представляющий собой цепи, подвешенные за оба конца с небольшой (0,5 м) стрелой провеса. Эти гирлянды цепей располагаются по пологой винтовой линии и увеличивают поверхность теплообмена. Количество их определяется свойством обжигаемого сырья.

Зоны испарения и дегидратации занимают 50…60% длины печи.

В следующей зоне — зоне декарбонизации происходит распад СаС03 с выделением больших количеств углекислого газа (СОа) и извести (СаО), находящейся в тонкодисперсном состоянии. Последняя взаимодействует (оставаясь в твердой фазе) с соединениями кремнезема (Si02), алюминия, железа, магния, и в конце зоны при температуре 950 °С образуются крупные гранулы материала.

За зоной декарбонизации следует зона экзотермических реакций, в которой образуется большая часть белита — двухкальциевого силиката 2Ca0Si03, являющегося основным материалом при получении клинкера. Реакции, идущие все еще в твердой фазе, сопровождаются выделением теплоты, и температура материала повышается до 1350 °С. Зоны декарбонизации и экзотермических реакций занимают 25…30% длины печи.

Последней активной зоной является зона спекания, в которой материал нагревается до 1450… 1500 °С, а температура газов в зависимости от вида сжигаемого в этой зоне топлива и коэффициента избытка воздуха достигает 1750 °С. Материал переходит в размягченное состояние и частично плавится. В зоне спекания заканчивается обжиг материала с превращением его в алит (трехкальциевый силикат 3Ca0Si02). В конце зоны спекания под влиянием поступающего в печь воздуха из холодильника (так называемого вторичного воздуха) температура материала снижается до 1350… 1300 °С и выпадает кристаллический алит, т. е. образуется клинкер. Последнюю технологическую зону, в которой температура материала снижается, называют зоной охлаждения.

Рис. 1.5. Вращающаяся печь СМЦ-402

Рис. 1.6. Схема установки вращающейся печи для обжима клинкера сухим способом с декарбонизатором

Рис. 1.7. Роликоопора вращающихся печей

Печь для обжига клинкера сухим способом (рис. 1.6) содержит концевой и запечный дымососы, циклонный теплообменник с декарбониза-тором и собственно вращающуюся печь.

Нагрузка от корпуса вращающейся печи с огнеупорной футеровкой 6 и обжигаемого материала передается через кольцевые бандажи на опоры (рис. 1.7), которые монтируют на строительном основании печи — железобетонном фундаменте. Опора содержит фундаментную раму, по два опорных блока, каждый из которых состоит из опорного ролика и двух подшипниковых узлов, смонтированных в корпусах. Опорный ролик оснащен подшипниками качения, воспринимающими радиальную нагрузку. Одна из цапф опорного ролика в осевом направлении фиксируется в корпусе подшипника с помощью упорных подшипников. Смазка подшипников — жидкостная, смазывание циркуляционное от индивидуальной смазочной системы.

Привод печи в зависимости от общей потребляемой мощности одно- или двусторонний; в первом случае его устанавливают с одной стороны печи, во втором— с двух сторон. Привод включает зубчатое колесо (зубчатый венец), шестерню (подвенцовую), главный и вспомогательный электродвигатели и редукторы (рис. 1.8).

В рабочем режиме печь вращается при включенном главном электродвигателе и отключенном вспомогательном. При ремонтных и футеровочных работах печь вращается с малой скоростью от вспомогательного электродвигателя (главный электродвигатель отключается, а муфта между вспомогательным и главным редукторами включается). На быстроходном валу вспомогательного редуктора устанавливают тормоз, который служит для остановки, фиксации печи в каком-либо положении.

Зубчатое колесо крепят йа корпусе печи различными способами, но с учетом необходимости компенсации тепловых радиальных расширении корпуса печи.

Рис. 1.8. Двусторонний привод вращающейся печи

Для плавного пуска и регулирования угловой скорости печи в широком диапазоне в приводе применяют главные электродвигатели постоянного тока, питание которых осуществляется от индивидуальных тиристорных преобразователей.

Смазывание зубчатых колес главного редуктора и подшипников качения шестерни производится от отдельной жидкостной смазочной станции, смазывание зацепления зубчатого колеса и шестерни — от жидкостной станции периодического действия.

Составной частью печей для производства цемента сухим способом являются запечные циклонные или шахтно-циклонные теплообменники и декарбонизатор.

Циклонный теплообменник обеспечивает предварительную тепловую обработку сырьевой муки перед поступлением ее в печь за счет теплоты дымовых газов, образующихся в ней при сжигании топлива. Теплообменник состоит из одной или двух параллельных ветвей циклонов, установленных по высоте в четыре или пять ступеней, соединенных между собой газоходами; для перепуска материала из одной ступени в другую в нижней разгрузочной части каждого циклона имеется течка, подсоединяемая к газоходу, отводящему пылегазовую смесь из нижерасположенного циклона в вышерасположенный.

Принцип работы циклонного теплообменника заключается в следующем (рис. 1.9).

Холодная сырьевая смесь подается в газоходы, соединяющие циклон третьей ступени с циклоном четвертой ступени, подхватывается горячим газовым потоком; сырьевая мука при этом нагревается, а газы охлаждаются. Нагретая сырьевая мука выделяется из пылегазового потока в циклонах четвертой ступени и по перепускным течкам ссыпается из них в газоход, соединяющий циклон второй ступени с циклоном третьей ступени. Далее цикл осаждения муки в циклонах и подачи ее в газоходы повторяется по остальным трем ступеням циклонов. В итоге из теплообменника из циклонов первой ступени предварительно нагретая до 800—900 °С сырьевая мука поступает во вращающуюся печь.

Рис. 1.9. Схема циклонного теплообменника:I, II, III, IV — циклоны первой — четвертой ступеней; 1 — вращающаяся печь; А — подача сырьевого материала; Б — отвод газов в запечный дымосос

Горячие дымовые газы, образовавшиеся в результате горения технологического топлива во вращающейся печи, со взвешенной в них сырьевой мукой поступают в циклон первой ступени, где газы отделяются от муки и просасываются по газоходу в циклон второй ступени. На этом тракте газы обогащаются сырьевой мукой, поступающей из циклона третьей ступени. Далее цикл отделения газов от муки в циклонах и распыления в газах муки в газоходах повторяются по остальным ступеням теплообменника. В результате газы охлаждаются и на выходе из циклонов четвертой ступени имеют температуру около 330 °С.

Рис. 1.10. Циклонный теплообменник печи размером 4,5X80 м:1 — вращающаяся печь; 2 — циклон первой ступени; 3 — газоход первой ступени; 4 —. реактор-декарбонизатор; 5 — течка циклона второй ступени; 6 — циклон второй ступени? 7 — футеровка; 8 — газоход третьей ступени; 9 — циклон третьей ступени; 10 — газоход четвертой ступени; 11 — патрубок для подачи сырьевой муки в циклонный теплообменник; 12 — газоход для отвода газов в запечный дымосос; 13 — розжиговый клапан; 14 — коллектор; 15 — циклон четвертой ступени; 16 — течка циклона четвертой ступени; 17 — течка циклона третьей ступени; 18 — газоход второй ступени; 19 — течка циклона первой ступени

Все циклоны, газоходы и перепускные течки выполнены сварными из листовой стали, изнутри футерованы огнеупорным материалом для максимального уменьшения тепловых потерь в окружающую среду и предохранения от перегрева металлических стенок. Футеровку можно выполнять из жаропрочного бетона, из огнеупорного кирпича или их сочетания. Для удержания футеровки металлические стенки элементов циклонного теплообменника оснащают с внутренней стороны поддерживающими полками, анкерными и другими необходимыми деталями.

Каждый циклон имеет цилиндрическую и конусную части, крышку. Нижнюю суженную разгрузочную часть циклона соединяют с перепускной течкой. В центре крышки предусматривают отверстие для подсоединения газохода к расположенному выше циклону; пылегазовая смесь от расположенного ниже циклона подводится через тангенциальный входной патрубок. Циклоны снабжены ремонтными люками, лючками для очистки стенок от возможных налипаний пыли, а также для установки контрольно-измерительных приборов.

На вертикальных участках газоходов устанавливают линзовые компенсаторы для предотвращения деформации и коробления элементов газоходов и циклонов при их тепловом расширении и удлинении.

В крышках циклонов закрепляют цилиндрические нефутерованные выходные патрубки из жаропрочной стали, они входят внутрь циклонов по их оси и служат для лучшего формирования спирально-кругового потока пыле-газовой смеси в циклоне.

В газоходах также выполняют ремонтные люки, лючки для установки контрольно-измерительных приборов.

Для повышения эффективности циклонов как пылеулавливающих аппаратов, сведения к минимуму подсосов газов в них по течкам из расположен^ ных ниже циклонов все перепускные течки оснащают гравитационными за-творами-мигалками, клапаны которых открываются только в те моменты, когда накопившийся в них материал сможет преодолеть силу грузов, закрывающих клапаны.

На прямолинейных участках течек устанавливают линзовые компенсаторы.

В газоходах в местах поступления материала из течек на пути его потока закрепляют рассекатели, которые способствуют лучшему распылению, распределению материала по сечению газоходов, лучшему теплообмену между газами и сырьевой мукой.

На газоходе, соединяющем циклоны третьей и четвертой ступеней, размещают розжиговый клапан, который состоит из вертикальной трубы, закрепленной на перекрытии строительной «этажерки», а также собственно клапана, расположенного в верхней части трубы и имеющего тросовый привод.

Клапан нормально закрыт и открывается только во время розжигов печи, когда в неустановившемся режиме работы дымовые газы сбрасываются в окружающую среду не при помощи запечного дымососа, а через клапан.

При нормальной работе газы из циклонов четвертой ступени по нисходящему газоходу поступают в запечный дымосос и затем либо в сырьевой помольный агрегат, либо непосредственно в запечный электрофильтр через установку для охлаждения и увлажнения газов.

Циклоны и газоходы оснащают кронштейнами, которыми они опираются на перекрытия строительной «этажерки».

Читать далее: Оборудование для производства цемента и извести

Категория: - Машины в производстве стройматериалов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Вращающаяся печь - это... Что такое Вращающаяся печь?

промышленная печь цилиндрической формы с вращательным движением вокруг продольной оси, предназначенная для нагрева сыпучих материалов с целью их физико-химической обработки. В. п. различают: по принципу теплообмена —с противотоком и с параллельным током газов и материала; по способу передачи энергии — с прямым, косвенным (через стенку муфеля) и комбинированным нагревом обрабатываемого материала. По назначению различают В. п. для спекания шихт в производстве глинозёма, получения цементного клинкера, окислительного, восстановительного, хлорирующего обжига, прокалки гидроокиси алюминия, кокса, карбонатов, сульфатов и др., обезвоживания материалов, извлечения цинка и свинца (вельц-печи), получения железа или сплавов цветных металлов их прямым восстановлением из руд в твёрдой фазе (кричные печи), обжига огнеупорного сырья и др.

Основными являются В. п., в которых сжигается пылевидное, твёрдое, жидкое или газообразное топливо непосредственно в рабочем пространстве печи и греющие газы движутся навстречу обрабатываемому материалу (рис.). Металлический барабан 1, футерованный огнеупорным кирпичом, устанавливают под небольшим углом к горизонту на опорные ролики 2. В ряде случаев диаметр барабана делают переменным по длине. Барабан приводят во вращение (1—2 об/мин) электродвигателем через редуктор и открытую зубчатую передачу 3. Шихту загружают со стороны головки 4. Сухую шихту подают механическими питателями, а шихту в виде пульпы — наливом или через форсунки 5. Топливо (10—30% от массы шихты) вводят через горелки (форсунки) 6, помещённые в горячей головке 7. Здесь же выгружают готовый продукт, направляемый в холодильник. Газы из В. п. очищают от пыли (возгонов) в системе 8. Для улучшения условий теплопередачи во В. п. встраивают различные теплообменные устройства 9 — перегребающие лопасти, полки, цепные завесы, насадки и т.д. С этой же целью в ряде случаев футеровку печей выполняют сложной формы, например ячейковой. Основные размеры В. п. варьируются в значительных пределах: длина от 50 до 230 м, а диаметр от 3 до 7,5 м. Производительность В. п. достигает 150 т/ч (готового продукта). Наблюдается тенденция к соединению В. п. с различными теплообменными аппаратами, что позволяет при повышении технико-экономических показателей работы печей уменьшать их размеры.

Лит.: Диомидовский Д. А., Металлургические печи цветной металлургии, М., 1961; Вращающиеся печи для спекания глинозёмных шихт, в. 1—2, М., 1962—64; Ходоров Е. И., Печи цементной промышленности, Л., 1968.

И. А. Южанинов.

Схема вращающейся печи.

dic.academic.ru

Вращающаяся печь Википедия

Бараба́нная печь (барабанная вращающаяся печь, трубчатая печь, барабанная сушилка) — промышленная печь для обжига и сушки сырья и полупродуктов.

Барабанная вращательная печь имеет форму горизонтально расположенного цилиндра диаметром 1,2—5 м и длиной 18—200 м. Печь медленно вращается вокруг оси. Назначение — для физико-химической обработки сыпучих материалов. Как правило, топливо сжигается внутри печи. Менее распространены косвенный нагрев (через стенку муфеля) и комбинированный нагрев обрабатываемого материала. Во вращающейся печи сжигаются пылевидное, твёрдое, жидкое или газообразное топливо. Как правило природный газ. Как правило, в печи греющие газы движутся навстречу обрабатываемому материалу (противоток). Менее распространены печи с параллельным током газов и материала.

Назначение

Конструкция

Печь состоит из горизонтально расположенного цилиндрического кожуха (барабана), футерованного изнутри огнеупорным кирпичом, опорных устройств и привода, головок — топочной и газоотводящей и холодильника.

Барабанные печи могут иметь перегребающие и теплообменные устройства, а также специальные устройства для подачи твёрдых и газообразных материалов в отдельные зоны печи через отверстия в кожухе. Кожух обычно глухой по всей длине, сварен из листового железа толщиной 10—30 мм. Иногда диаметр изменяют по длине печи. При большом диаметре кожух усиливают кольцами жесткости. Изнутри кожух футерован шамотным, магнезитовым или высокоглинозёмистым кирпичом. Снаружи кожуха проложен теплоизоляционный слой. Толщина футеровки обычно 200—300 мм, толщина теплоизоляции 10—30 мм.

Снаружи кожуха закреплены опорные стальные бандажи и большая венцовая шестерня. Бандажи опираются на ролики. Печь вращается со скоростью 0,6—2 об/мин. Мощность электродвигателя 40—1000 кВт.

Принцип работы

Печь — это цилиндрическая ёмкость, слегка наклонённая по горизонтали, которая медленно вращается по своей оси. Вещество, которое будет обрабатываться, подаётся в верхний конец барабана. В то время как печь вращается, вещество плавно опускается в нижний конец и подвергается смешиванию и перемешиванию. Горячие газы проходят по печи, иногда в том же направлении, что и обрабатываемое вещество (параллельно), но обычно в противоположном обратном направлении. Горячие газы могут появляться в выносной топке, либо образуются от внутреннего пламени в печи. Это пламя выходит из трубы форсунки (печной форсунки), которая работает как горелка Бунзена. Топливом для этого может быть газ, масло, размельченный нефтяной кокс или молотый уголь.

Обечайка печи

Обечайка изготавливается из решеток прокатанной мягкой стали толщиной от 15 до 30 миллиметров, свариваемые для создания барабана 230 метров в длину, по диаметру 6 метров. Она будет располагаться на восточной/ западной оси для предотвращения вихревого потока. Верхние ограничения по диаметру установлены тенденцией обечайки к деформированию из-за собственного веса по овальному поперечному сечению с последующим прогибом во время вращения. Длина

неограничена, но становится сложно справляться с изменениями в длине при нагревании и охлаждении (характерно для 0,1 – 0,5% длинны), если печь слишком большая.

Огнеупорная футеровка

Цель огнеупорной футеровки состоит в том, чтобы изолировать стальную обечайку от коррозионных свойств обрабатываемого вещества. Она может состоять из огнеупорных кирпичей или литого огнеупорного бетона, либо может отсутствовать в зонах печи, где температура ниже 250 градусов. Огнеупор выбирается в зависимости от температуры печи и химических свойств обрабатываемого вещества. В некоторых производствах, например в цементном производстве, срок службы огнеупора продлевается с помощью профилактики – обмазки обрабатываемого вещества на поверхности огнеупора. Толщина футеровки обычно в пределе 80-300 миллиметров. Обычный огнеупор будет способен поддерживать перепад температуры в 1000 градусов. Температуру в обечайке нужно поддерживать ниже 350 градусов чтобы сохранить сталь от повреждения. Инфракрасные сканеры непрерывной работы используются, чтобы послать предупреждение о месте прогара негодного огнеупор.

Бандажи и ролики

Бандажи, иногда называемые бандажными кольцами, обычно состоят из одинарной литой стали, подвергаются обработке гладкой цилиндрической поверхности, которая неплотно присоединяется к обечайке печи через различные кронштейны. Это требует изобретательности в проектировании, так как сам бандаж должен плотно устанавливаться на обечайку, а также предусматривать тепловое движение. Бандаж крепится на паре стальных роликов, обрабатывается гладкой цилиндрической поверхностью, и устанавливается почти на половину диаметра печи. Ролики должны поддерживать печь и обеспечивать безызносное вращение насколько это возможно. Хорошо спроектированная вращающаяся печь при отключении электроэнергии будет поворачиваться подобно маятнику множество раз перед остановкой. Все обычные печи 6×60 м, включая огнеупоры и устройство подачи весят около 1100 тонн и работают на 3 бандажах и комплекте роликовых механизмов, расположенных по всей длине печи. Самые длинные печи могут иметь 8 комплектов роликовых механизмов, в то время как самые короткие — всего 2 комплекта. Печи обычно вращаются от 0,5 до 2 оборотов в минуту, но иногда быстрее 5 оборотов в минуту. Печи на современных цементных заводах работают на скорости от 4 до 5 оборотов в минуту. Подшипники роликов должны быть способны противостоять большим статическим и внешним нагрузкам, а также должны быть тщательно защищены от тепла печи и проникновения пыли. В дополнение к поддерживающим роликам существуют низкие и высокие поддерживающие роликовые подшипники напротив бандажей, что предохраняет печь от соскальзывания поддерживающих роликов.

Ведущая шестерня

Печь обычно вращается при помощи единственной венцовой шестерни, окружающей холодильную часть печной трубы, но иногда вращается при помощи движущихся роликов. Шестерня соединена через движущийся механизм с электродвигателем с переменным числом оборотов. Для этого должен быть пусковой вращатель для запуска печи с большой эксцентричной нагрузкой. Печь в 6 x 60 метров требует около 800 киловольт для вращения на 3х оборотах в минуту. Скорость потока материала в печи пропорциональна скорости вращения, а для такого контроля нужен привод с регулируемой частотой вращения. Гидравлические приводы используются тогда, когда ролики приводятся в движение. У них имеются преимущество в улучшении высокого наддува. Во многих режимах опасно допускать остановку горячей печи при выходе из строя питания привода. Колебания температуры между верхней и нижней частью может вызвать деформацию и повреждение огнеупора. По этой причине предусмотрен дополнительный привод для использования во время отключения электроэнергии. Им может быть небольшой электродвигатель с отдельным электропитанием или дизельным двигателем. Он вращает печь очень медленно, но предотвращает повреждение.

Внутренние теплообменники

Теплообмен во вращающейся печи может происходить посредством теплопроводности, конвекции и теплового излучения. В низкотемпературных процессах, и холодильных частях больших печей имеется нехватка предподогревателей, так как печь зачастую снабжена внутренними теплообменниками чтобы способствовать теплообмену между газом и сырьём. Они могут состоять из воздухозаборников совкового типа или «лифтёров», которые последовательно включают подачу через газовый поток, либо могут быть металлическими вкладышами, нагревающими в верхней части печи, и передавать тепло в систему подачи, хотя и скрываются ниже поверхностной влажности в момент вращения печи. Самый простой теплообменник состоит из каналов, держащихся на подкладках поперёк потока газа.

Другое оборудование

Печь соединяется с выходным чехлом на штабель в нижнем конце и с газоходами выходящих газов. Для этого нужно газонепроницаемое уплотнение в другом конце печи. Выхлопной газ может отправляться в утиль, либо входить в предподогреватель с входящей подачей. Газы должны проходить через печь, в случае, если предподогреватель оснащён вентилятором, расположенным на выходном конце. Для установки предподогревателя, когда может происходить высокий перепад давления, нужна большая мощность для вентилятора. Зачастую, вентилятор является самым большим приводом в системе печи. Выхлопные газы могут содержать в себе пыль, и могут быть нежелательные составляющие, такие как, диоксид серы и хлористый водород. Оборудование устанавливается во избежание прохода газов в атмосферу.

Полезная отдача тепла

Полезная отдача тепла вращающейся печи составляет примерно 50-65%[1].

Технология

Шихта и топливо поступают в печь обычно с противоположных концов печи. Шихта движется вследствие вращения и некоторого наклона самой печи (например, 1,5 %).

Примечания

- ↑ Beste beschikbare technieken voor de gieterijen by L.Goovaerts, Y.veys, P.Meulepas, P.Vercaemst, R. Dijkmans

Литература

- Вращающаяся печь // Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров. — 3-е изд. — М. : Советская энциклопедия, 1969—1978.

- Диомидовский, Дмитрий Алексеевич, профессор, доктор технических наук. Металлургические печи цветной металлургии: Учебное пособие для металлургических вузов и факультетов. — М.: Металлургиздат, 1961. — 728 с.

- Ходоров, Евгений Иосифович, доктор технических наук. Печи цементной промышленности. — 2, дополненное и переработанное. — Л.: Стройиздат, 1968. — 456 с.

- Akwasi A Boateng. Rotary Kilns: Transport Phenomena and Transport Processes. — Butterworth-Heinemann, 2011. — 368 с. — ISBN 0080557120.

- R H Perry, C H Chilton, C W Green (Ed), Perry's Chemical Engineers' Handbook (7th Ed), McGraw-Hill (1997), sections 12.56-12.60, 23.60, ISBN 978-0-07-049841-9

- K E Peray, The Rotary Cement Kiln, CHS Press (1998), ISBN 978-0-8206-0367-4

- Boateng, Akwasi, Rotary kilns: transport phenomena and transport processes. Amsterdam; Boston: Elsevier/Butterworth-Heinemann (2008), ISBN 978-0-7506-7877-3

wikiredia.ru

Вращающаяся печь

промышленная печь цилиндрической формы с вращательным движением вокруг продольной оси, предназначенная для нагрева сыпучих материалов с целью их физико-химической обработки. В. п. различают: по принципу теплообмена —с противотоком и с параллельным током газов и материала; по способу передачи энергии — с прямым, косвенным (через стенку муфеля) и комбинированным нагревом обрабатываемого материала. По назначению различают В. п. для спекания шихт в производстве глинозёма, получения цементного клинкера, окислительного, восстановительного, хлорирующего обжига, прокалки гидроокиси алюминия, кокса, карбонатов, сульфатов и др., обезвоживания материалов, извлечения цинка и свинца (вельц-печи), получения железа или сплавов цветных металлов их прямым восстановлением из руд в твёрдой фазе (кричные печи), обжига огнеупорного сырья и др.

Основными являются В. п., в которых сжигается пылевидное, твёрдое, жидкое или газообразное топливо непосредственно в рабочем пространстве печи и греющие газы движутся навстречу обрабатываемому материалу (рис.). Металлический барабан 1, футерованный огнеупорным кирпичом, устанавливают под небольшим углом к горизонту на опорные ролики 2. В ряде случаев диаметр барабана делают переменным по длине. Барабан приводят во вращение (1—2 об/мин) электродвигателем через редуктор и открытую зубчатую передачу 3. Шихту загружают со стороны головки 4. Сухую шихту подают механическими питателями, а шихту в виде пульпы — наливом или через форсунки 5. Топливо (10—30% от массы шихты) вводят через горелки (форсунки) 6, помещённые в горячей головке 7. Здесь же выгружают готовый продукт, направляемый в холодильник. Газы из В. п. очищают от пыли (возгонов) в системе 8. Для улучшения условий теплопередачи во В. п. встраивают различные теплообменные устройства 9 — перегребающие лопасти, полки, цепные завесы, насадки и т.д. С этой же целью в ряде случаев футеровку печей выполняют сложной формы, например ячейковой. Основные размеры В. п. варьируются в значительных пределах: длина от 50 до 230 м, а диаметр от 3 до 7,5 м. Производительность В. п. достигает 150 т/ч (готового продукта). Наблюдается тенденция к соединению В. п. с различными теплообменными аппаратами, что позволяет при повышении технико-экономических показателей работы печей уменьшать их размеры.

Лит.: Диомидовский Д. А., Металлургические печи цветной металлургии, М., 1961; Вращающиеся печи для спекания глинозёмных шихт, в. 1—2, М., 1962—64; Ходоров Е. И., Печи цементной промышленности, Л., 1968.

И. А. Южанинов.

Схема вращающейся печи.

Поделитесь на страничкеslovar.wikireading.ru

Основные характеристики и конструкция вращающихся печей

Трубчатыми вращающимися печами принято называть технологические агрегаты непрерывного действия с рабочим пространством в виде полого цилиндра, котором вследствие небольшого наклона (~3°) печи и вращения перерабатываемые сыпучие материалы перемещаются вдоль печи, нагреваясь за счет тепла, выделившегося при сжигании топлива. В конструктивном отношении они отличаются друг от друга только размерами корпуса и устройством систем загрузки и выгрузки материала. В названии печи обычно отражено ее назначение. Так, например, различают вельц-печи, применяемые для вельцевания кеков цинкового производства, печи для спекания бокситов, кальцинации глинозема, обжига ртутьсодержащих материалов, а также печи для сушки различных промежуточных продуктов металлургического производства.

По энергетическому признаку трубчатые вращающиеся печи относятся к печам-теплообменникам с переменным по длине режимом тепловой работы. На участке печи, где происходит горение топлива и температура продуктов сгорания достигает 1550— 1650 СС, осуществляется радиационный режим работы печи. По мере продвижения продуктов сгорания топлива по длине печи они охлаждаются до нескольких сот градусов и режим тепловой работы печи постепенно становится конвективным. Конкретное распределение по печи зон с конвективным и радиационным режимом работы зависит от вида и параметров технологического процесса.

За исключением получивших небольшое распространение печей для сушки сульфидного сырья, трубчатые печи работают в режиме противотока. Загружаемая в печь шихта может иметь различную степень влажности, вплоть до пульпы, содержащей до 40 % воды. Она подается в верхнюю (хвостовую) часть печи и медленно движется навстречу газам, образующимся в результате сгорания топлива в головной части агрегата. Из барабана перерабатываемые продукты в виде спека или раскаленного порошкообразного материала поступают в специальный холодильник, а газообразные продукты сгорания топлива вместе с технологическими газами направляются в систему пылегазоочистки. В зависимости от вида технологического процесса для отопления трубчатых вращающихся печей могут быть использованы: природный газ, мазут и твердое топливо и в виде коксовой мелочи или угольной ныли. В качестве сжигающих устройств и трубчатых печах обычно применяют газовые горелки типа «труба в трубе», форсунки для сжигания малосернистого мазута или специальные пылеугольные горелки.

Основными элементами вращающихся печей (рис. 32 1) являются корпус (барабан), приводной механизм, опорные бандажи с роликами, а также загрузочная и разгрузочная камеры.

Корпус мечи представляет собой сварную металлическую трубу диаметром до 5м и длиной до 185м, футерованную изнутри огнеупорным кирпичом. Он опирается на специальные ролики, ширина пролета между которыми составляет для больших печей 20 - 28 м. Для перемещения материала корпус наклонен к горизонту под углом в 2,5 - 3°. Привод печи, с помощью которого она вращается с частотой около 1 об/мин, состоит из электродвигателя, редуктора и зубчатой передачи.

Опорные бандажи кольцевой формы воспринимают на себя всю нагрузку от веса барабана, достигающую 70—80 т. Для больших печей применяют кованые бандажи прямоугольного сечения, которые надевают на корпус свободно, с небольшим зазором, учитывая последующее тепловое расширение барабана. Каждый бандаж опирается на два ролика, вращающиеся вместе с бандажом во время работы печи.

Верхний торец печи входит в загрузочную камеру. Сухую шихту загружают в печь с помощью шнекового питателя через патрубок, расположенный в загрузочной камере. Пульпа подается в печь через пульповую трубу ковшом-дозатором или с помощью специальной форсунки. Улавливаемая пыль возвращается в барабан печи так же, как сухая шихта.

Нижний торец печи входит в разгрузочную камеру. Между ней и барабаном ставится специальное кольцевое уплотнение. В передней стенке камеры имеются отверстия для установки горелочных устройств. К ней также примыкают устье канала, по которому готовый продукт пересыпается в холодильник.

Для предотвращения налипания влажной шихты на стенки барабана и настылеобразования в холодном конце печи устанавливают цепные завесы. Их прикрепляют к барабану одним концом по всему сечению печи, выбирая длину зоны таким образом, чтобы температура газов в ней не превышала 700°. При отсутствии завес может быть использовано отбойное устройство, представляющее собой связки рельсов длиной до 12 м, прикрепленные цепью к торцевой головке печи.

Футеровка вращающихся печей работает в весьма тяжелых условиях, что связано с периодическим колебанием температур на поверхности кладки, обусловленным вращением печи и перемещением находящегося в ней материала. Перепады температур на внутренней поверхности барабана при входе и выходе из-под слоя шихты составляют 150—200 °С. В зоне спекания па футеровку сильное химическое и абразивное воздействие оказывает материал. В зоне сушки кладка подвергается значительному истиранию цепями. Основным материалом для футеровки печей глиноземных заводов служит шамот. Высокотемпературные зоны печи выкладывают из хромомагнезитового, магнезитового и нериклазошпинелидного огнеупорного кирпича. Для сохранения футеровки при остановках печи барабан должен вращаться до ее полного охлаждения. Продолжительность работы печи обычно составляет 2—4 года.

Переработка мелкого сыпучего материала без его расплавления с успехом производится также в трубчатых вращающихся печах. В длинной футерованной трубе чаще всего противотоком движутся нагреваемый материал и продукты горения топлива. Движение материала происходит благодаря небольшому наклону трубы в сторону выгрузки и вращению печи. При вращении материал поднимается на некоторую высоту и пересыпается вниз. При этом происходит хороший теплообмен с горячими газами все время обновляющейся поверхности материала. Теплообмену способствует также то, что материал, пересыпаясь, попадает на нагретую поверхность кладки за тот период, когда она свободна от слоя материала.

Все это определило высокую интенсивность теплообмена в рабочем пространстве печи.

Трубчатые вращающиеся печи используются также для сушки различных материалов, удаления химически связанной влаги при высоких температурах обжига и для спекания материала с образованием новых соединений. Это определило их применение при производстве глинозема в алюминиевой промышленности (спекание и кальцинация). Они нашли применение и при переработки материалов, содержащих свинец и цинк. При этом цинк отгоняется и виде окисла и улавливается из отходящих газов. Барабанные печи используются для обжига сульфидных материалов.

Основной элемент печи - железный барабан 3 длиной до 150 м и диаметром 2,0—3,8 м. Барабан футеруется высокоглиноземистым или шамотным кирпичом. Печь работает по принципу противотока. Шихта сухая или мокрая в виде пульпы с содержанием влаги 40 - 42% поступает в барабан через торец 6 (холодным конец) и медленно перемещается к головной части 2 (горячий конец) навстречу газам. Из барабана продукт спекания – спек - ссыпается в холодильник, расположенный под печью и представляющий собой также барабан длиной до 30 м и диаметром до 2,5 м. В барабане спек охлаждается движущимся навстречу воздухом или водой, орошающей холодильник сверху. При охлаждении спека воздухом последний просасывается через холодильник вентилятором (на рисунке не показан) и используется при сжигании топлива. Для нагрева печи применяют мазут, газ или угольную пыль. Форсунки или горелки располагают в головной части барабана. Дымовые газы, содержащие значительное количество пыли, через дымоход 8направляются на очистку в пылевые камеры, в электрофильтры и даже иногда в скрубберы. Только после этого дымовые газы с помощью дымососа отводятся в дымовую трубу. Футерованный и загруженный шихтой барабан имеет большую массу (масса печи длиной 70 м около 400 т). С помощью специальных бандажей 4, закрепленных снаружи кожуха, печь опирается на вращающиеся ролики 11 с бронзовыми подшипниками. Вращение производится от мотора 10 через редуктор и венцовую шестерню 5, укрепленную с помощью пружин на кожухе печи. Барабан вращается обычно с частотой 0,0—2 оборота в минуту. Частоту вращения можно изменять, регулируя контроллером число оборотов мотора.

Печь монтируют с уклоном в 3—6%. Во избежание схода барабана с опор используются упорные ролики 12,расположенные горизонтально, в которые сбоку упирается бандаж.

Горячий конец печи входит в топливную (разгрузочную) головку 1, устраиваемую обычно откатной. Между концом барабана и топливной головкой ставится лабиринтное уплотнение и виде диска 13, укрепленного на барабане и вращающегося в коробке, укрепленной на топливной головке. В передней стенке топливной головки имеются отверстия для горелок или форсунок. К головке примыкает устье капала, но которому спек пересыпается в холодильник.

Холодный конец печи входит в загрузочную коробку 7, Загружают сухую шихту посредством патрубка, проходящего через загрузочную коробку печи (на рисунке не показан). Пульпу в печь либо наливают, либо распыливают форсунками. Во избежание образования настылей на внутренней поверхности холодного конца барабана имеется отбойное приспособление 9, состоящее из стальной болванки, прикрепленной цепью к загрузочной головке. При вращении барабана болванка разбивает настыли.

Производительность печи при мокрой бокситовой шихте 12 т/ч спека и выше. Главные факторы, влияющие на производительность: толщина слоя материала в печи, частота вращения печи, влажность шихты и ее химический состав. Средний удельный расход тепла составляет 6300 - 7100 кДж на 1 кг спека.

Печи трубчатые

kvadra-group.com

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)