|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

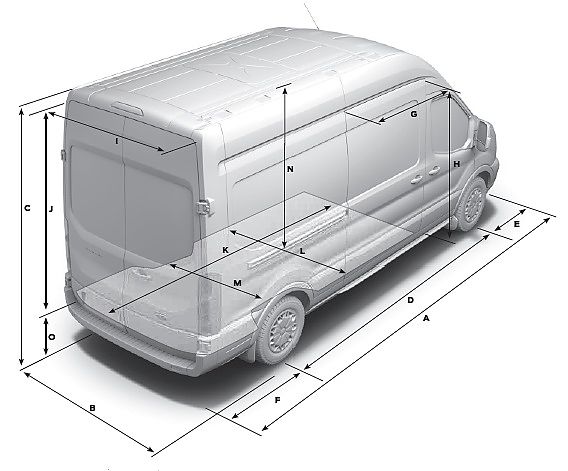

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

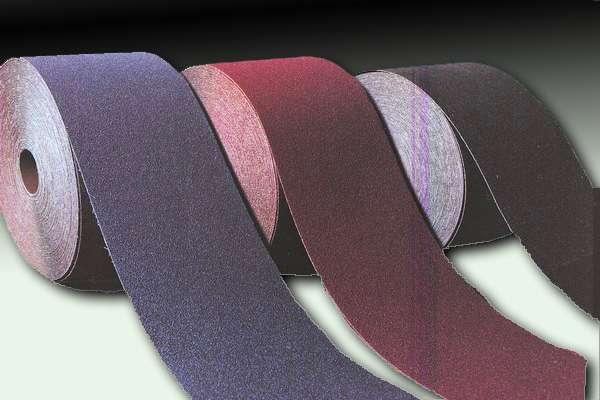

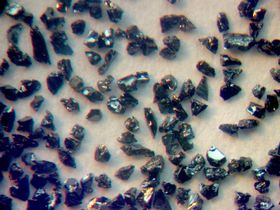

Абразивные материалы и инструменты (стр. 1 из 3). Абразивный материал

Абразивные материалы, характеристики, виды абразивного зерна, применение

Абразивные материалы с древних времен изучались и использовались человечеством. Об абразивных свойствах многих природных материалов написании в сотнях книгах. Абразивные материалы по праву считаются источником для производства обрабатывающих инструментов. Вспомните каменные наконечники, сделанные с использованием абразивных свойств камня. Природа подарила нам замечательные минералы абразивы , которые и по сей день используются в промышленности и быту. К природным абразивам относят алмаз, гранат, кремень. Человек научился синтезировать абразивные материалы близкие по своим свойствам природным абразивам.Абразивные материалы

Характеристики абразивных материалов

Понятие абразивные материалы происходит от французского abrasif, на латыни, (abrado, abrasi (лат.) - скоблить. Любой достаточно твердый материал обладает по отношению к менее твердому материалу абразивными свойствами. Твердость абразивных материалов определяется сопротивлением материала, поверхность которого подвергается скоблению (шлифованию).

Степень твердости абразивных материалов определяется по шкале Мооса, названая в честь немецкого минеролога Фридриха Мооса, предложенного им в 1818 году.

Данные шкалы выведены на основании наблюдения за тем, насколько легко или трудно один материал может соскоблить другой менее твердый материал. Абразивные материалы по своей природе подразделяются на натуральные и искусственные (синтезированные).

Первые искусственные абразивы получены в 1891 году американским ученым изобретателем Эдвардом Ачесоном – это был карборунд.

Виды абразивных материалов

Абразивные материалы делятся:

- по твердости (сверхтвердые. твёрдые, мягкие),

- химическому составу,

- по величине шлифовального зерна (крупные или грубые, средние, тонкие, особо тонкие), размер абразивного зерна измеряется в микрометрах или мешах.

Таблица. Виды абразивных материалов, используемых при абразивоструйной очистке.

| Песок | 6-270 | * | 6,24 | 5.0-6.0 | высокая | природный материал | Наружная очистка |

| Минеральный шлак

купершлак/никельшлак |

8-80 | * | 5,304-6,9888 | 7.0-7.5 | высокая | отходы | Наружная очистка |

| Колотая дробь | 10-325 | * | 14,352 | 8.0 | низкая | производство | Удаление плотной окалины |

| Стальная дробь | 8-200 | ° | 17,472 | 8.0 | низкая | производство | Очистка, упрочнение |

| Оксид алюминия | 12-325 | * | 7,8 | 8.0-9.0+ | средняя | производство | Очистка, отделка, удаление заусенцев, гравировка |

| Стеклянные шарики | 10-400 | ° | 5,304 — 5,616 | 5.5 | средняя | производство | Очистка, отделка |

| Пластик | 12-80 | * | 2,808-3,744 | 3.0-4.0 | низкая/ средняя | производство | Удаление краски, снятие

заусенцев, очистка |

| Пшеничный крахмал | 12-50 | * | 5,616 | 2.8-3.0 | высокая | отходы | Удаление краски, очистка |

| Кукурузные початки | 8-40 | * | 2,184-2,208 | 2.0-4.5 | средняя | отходы | Удаление краски

с деликатных поверхностей |

Производство абразивных материалов

Для производства абразивных инструментов используются достаточно распространенные природные и синтетические абразивные материалы, которые в разной степени хорошо поддаются обработке и по-разному воздействуют на обрабатываемую поверхность.

Искусственные абразивы обладают большей твердостью по сравнению с природными, а применение добавок позволяет получить широкий спектр материалов с необходимыми свойствами для различных видов абразивной обработки.

Абразивные зерна

Наибольшее распространение для производства абразивных инструментов на гибкой основе получили такие типы абразивного зерна:

Оксид алюминия (электрокорунд)

Кристаллический оксид алюминия (Al2O3). Сырьем для производства оксида алюминия являются бокситовые глины, содержащие не менее 60% Al2O3. Свое второе название электрокорунд оксид алюминия получил из-за технологического процесса плавления в электродуговых печах с использованием энергии электрической дуги при температуре более 2000 С. Обычные металлургические печи не способны выделить угольный кокс. Эффект плавления может быть усилен магнитным полем в специализированных индукционных печах. При охлаждении расплава в его верхней части происходит кристаллизация с образованием вещества с содержанием оксида алюминия более 97%. В процессе дальнейшей очистки, дробления и просеивания получается абразивное зерно для производства абразивных инструментов. В зависимости от степени твердости и чистоты оксида алюминия от 94 до 99% получаются разновидности корунда . Электрокорунд особенно подходит для обработки металла и древесины, он составляющей для производства отрезных и шлифовальных кругов и других абразивных инструментов.

Кристаллический оксид алюминия (Al2O3). Сырьем для производства оксида алюминия являются бокситовые глины, содержащие не менее 60% Al2O3. Свое второе название электрокорунд оксид алюминия получил из-за технологического процесса плавления в электродуговых печах с использованием энергии электрической дуги при температуре более 2000 С. Обычные металлургические печи не способны выделить угольный кокс. Эффект плавления может быть усилен магнитным полем в специализированных индукционных печах. При охлаждении расплава в его верхней части происходит кристаллизация с образованием вещества с содержанием оксида алюминия более 97%. В процессе дальнейшей очистки, дробления и просеивания получается абразивное зерно для производства абразивных инструментов. В зависимости от степени твердости и чистоты оксида алюминия от 94 до 99% получаются разновидности корунда . Электрокорунд особенно подходит для обработки металла и древесины, он составляющей для производства отрезных и шлифовальных кругов и других абразивных инструментов.

Карбид кремния (SiC)

Получают путем синтеза природного кварцевого песка и нефтепродуктов. В электропечи при температуре более 2000 С происходит кристаллизация смеси результатом которого является образование карбида кремния. Зерна карбида кремния, благодаря твердой и кристаллической структуре с высокой режущей способностью подходят для обработки лака, краски, шпаклевки, стекла, керамики, камня, чугуна, титана, резины и различных полимеров. Зерно карбид кремния применяется для изготовления основы из которой производится шлифовальная лента на бумажной или тканевой основе, водостойкая шлифовальная бумага.

Циркониевый корунд

Получается в результате высокотемпературного (примерно 1900 С) расплавления смеси из окиси алюминия Al2O3и двуокиси циркония ZrO2в специальных наклоняющихся электродуговых печах, методом "на слив" с последующим интенсивным охлаждением расплава, что позволяет получить микрокристаллический материал с размерами первичных кристаллов до 50 мкм. с само затачивающимся эффектом, высокой плотностью и микротвердостью. Циркон корунд обладает высокой вязкостью и высоким коэффициентом шлифования, которые оптимально подходят для обработки нержавеющей стали. Циркон корунд применяется при изготовлении основы, из которой производят шлифовальную ленту, круги лепестковые торцевые, фибровые круги и другие абразивные инструменты.

Получается в результате высокотемпературного (примерно 1900 С) расплавления смеси из окиси алюминия Al2O3и двуокиси циркония ZrO2в специальных наклоняющихся электродуговых печах, методом "на слив" с последующим интенсивным охлаждением расплава, что позволяет получить микрокристаллический материал с размерами первичных кристаллов до 50 мкм. с само затачивающимся эффектом, высокой плотностью и микротвердостью. Циркон корунд обладает высокой вязкостью и высоким коэффициентом шлифования, которые оптимально подходят для обработки нержавеющей стали. Циркон корунд применяется при изготовлении основы, из которой производят шлифовальную ленту, круги лепестковые торцевые, фибровые круги и другие абразивные инструменты.

Новые модифицированные виды абразивного зерна

В последнее время появляются новые модифицированные виды абразивного зерна, обладающие высокими режущими способностями и превосходной стойкостью за счет само затачивания. К таким видам абразивного зерна относится керамический электрокорунд (керамокорунд). К разновидностям абразивного зерна относятся структурированные абразивы Trizact– пирамидки из микрочастиц абразивного материала, которые по мере износа включают в работу новые абразивные частицы до полного износа.

Применение абразивных материалов

Абразивные материалы в чистом виде, как рабочий инструмент применяются крайне редко. Свое основное применение абразивы нашли как основная составляющая для производства абразивных инструментов на гибкой основе, армированных отрезных кругов, шлифовальных кругов и на керамической связке. Технология производства абразивной шкурки является уникальной для каждого производителя и является коммерческой тайной. Идет постоянная борьба за покупателя среди производителей абразивных материалов и инструментов, которые предлагают все новые и новые абразивы для достижения лучших результатов.

Абразивные материалы в чистом виде, как рабочий инструмент применяются крайне редко. Свое основное применение абразивы нашли как основная составляющая для производства абразивных инструментов на гибкой основе, армированных отрезных кругов, шлифовальных кругов и на керамической связке. Технология производства абразивной шкурки является уникальной для каждого производителя и является коммерческой тайной. Идет постоянная борьба за покупателя среди производителей абразивных материалов и инструментов, которые предлагают все новые и новые абразивы для достижения лучших результатов.

lkmprom.ru

Абразивы, абразивные материалы свойства, характеристики

- Главная

- Информация

- Абразивы, абразивные материалы, абразивное зерно

Виды, свойства и особенности применение

Абразивные материалы с древних времен изучались и использовались человечеством. Об абразивных свойствах многих природных материалов написании в сотнях книгах. Абразивные материалы по праву считаются источником для производства обрабатывающих инструментов. Вспомните каменные наконечники, сделанные с использованием абразивных свойств камня. Природа подарила нам замечательные минералы абразивы , которые и по сей день используются в промышленности и быту. К природным абразивам относят алмаз, гранат, кремень. Человек научился синтезировать абразивные материалы близкие по своим свойствам природным абразивам.

Понятие абразивные материалы происходит от французского abrasif, на латыни, (abrado, abrasi (лат.) - скоблить. Любой достаточно твердый материал обладает по отношению к менее твердому материалу абразивными свойствами. Твердость абразивных материалов определяется сопротивлением материала, поверхность которого подвергается скоблению (шлифованию). Степень твердости абразивных материалов определяется по шкале Мооса, названая в честь немецкого минеролога Фридриха Мооса, предложенного им в 1818 году. Данные шкалы выведены на основании наблюдения за тем, насколько легко или трудно один материал может соскоблить другой менее твердый материал. Абразивные материалы по своей природе подразделяются на натуральные и искусственные (синтезированные). Первые искусственные абразивы получены в 1891 году американским ученым изобретателем Эдвардом Ачесоном – это был карборунд.

Абразивные материалы, абразивное зерно для создания абразивных инструментов

Абразивные материалы делятся по твердости (сверхтвердые. твёрдые, мягкие), химическому составу, по величине шлифовального зерна (крупные или грубые, средние, тонкие, особо тонкие), размер абразивного зерна измеряется в микрометрах или мешах.

Для производства абразивных инструментов используются достаточно распространенные природные и синтетические абразивные материалы, которые в разной степени хорошо поддаются обработке и по-разному воздействуют на обрабатываемую поверхность.

Искусственные абразивы обладают большей твердостью по сравнению с природными, а применение добавок позволяет получить широкий спектр материалов с необходимыми свойствами для различных видов абразивной обработки. Наибольшее распространение для производства абразивных инструментов на гибкой основе получили три типа абразивного зерна.

Оксид алюминия (электрокорунд) - кристаллический оксид алюминия (Al2O3). Сырьем для производства оксида алюминия являются бокситовые глины, содержащие не менее 60% Al2O3. Свое второе название электрокорунд оксид алюминия получил из-за технологического процесса плавления в электродуговых печах с использованием энергии электрической дуги при температуре более 2000 С. Обычные металлургические печи не способны выделить угольный кокс. Эффект плавления может быть усилен магнитным полем в специализированных индукционных печах. При охлаждении расплава в его верхней части происходит кристаллизация с образованием вещества с содержанием оксида алюминия более 97%. В процессе дальнейшей очистки, дробления и просеивания получается абразивное зерно для производства абразивных инструментов. В зависимости от степени твердости и чистоты оксида алюминия от 94 до 99% получаются разновидности корунда . Электрокорунд особенно подходит для обработки металла и древесины, он составляющей для производства отрезных и шлифовальных кругов и других абразивных инструментов.

Карбид кремния (SiC) , получаемый путем синтеза природного кварцевого песка и нефтепродуктов. В электропечи при температуре более 2000 С происходит кристаллизация смеси результатом которого является образование карбида кремния. Зерна карбида кремния, благодаря твердой и кристаллической структуре с высокой режущей способностью подходят для обработки лака, краски, шпаклевки, стекла, керамики, камня, чугуна, титана, резины и различных полимеров. Зерно карбид кремния применяется для изготовления основы из которой производится шлифовальная лента на бумажной или тканевой основе, водостойкая шлифовальная бумага.

Циркониевый корунд получается в результате высокотемпературного (примерно 1900 С) расплавления смеси из окиси алюминия Al2O3и двуокиси циркония ZrO2в специальных наклоняющихся электродуговых печах, методом "на слив" с последующим интенсивным охлаждением расплава, что позволяет получить микрокристаллический материал с размерами первичных кристаллов до 50 мкм. с само затачивающимся эффектом, высокой плотностью и микротвердостью. Циркон корунд обладает высокой вязкостью и высоким коэффициентом шлифования, которые оптимально подходят для обработки нержавеющей стали. Циркон корунд применяется при изготовлении основы, из которой производят шлифовальную ленту, круги лепестковые торцевые, фибровые круги и другие абразивные инструменты.

В последнее время появляются новые модифицированные виды абразивного зерна, обладающие высокими режущими способностями и превосходной стойкостью за счет само затачивания. К таким видам абразивного зерна относится керамический электрокорунд (керамокорунд). Компания 3Mпроизводит искусственно созданный абразивный минерал Cubitron (Кубитрон) превосходящий по своим свойствам традиционные абразивы. Cubitron имеет микрокристаллическую структуру с внутренними изломами кристаллов, что способствует образованию новых острых краев и само затачиванию абразивного зерна во время шлифования. К разновидностям абразивного зерна относятся структурированные абразивы Trizact– пирамидки из микрочастиц абразивного материала, которые по мере износа включают в работу новые абразивные частицы до полного износа.

Абразивные материалы - применение

Абразивные материалы в чистом виде, как рабочий инструмент применяются крайне редко. Свое основное применение абразивы нашли как основная составляющая для производства абразивных инструментов на гибкой основе, армированных отрезных кругов, шлифовальных кругов и на керамической связке. Технология производства абразивной шкурки является уникальной для каждого производителя и является коммерческой тайной. Идет постоянная борьба за покупателя среди производителей абразивных материалов и инструментов, которые предлагают все новые и новые абразивы для достижения лучших результатов.

Качественные абразивные материалы, связка и основа все это компоненты из которых производятся достойные абразивные инструменты, которые Вы найдете на страницах Абразив.рф

abraziv.ru

Виды абразивных материалов

Из всех видов абразивных материалов алмаз и кубический нитрид бора обладают наибольшей твердостью. Ниже приведена средняя микротвердость алмаза, кубического нитрида бора, а также инструментальных и конструкционных материалов (в МН/м2 при 20° С): алмаз — 98 000; кубический нитрид бора — 91 000; карбид бора — 39 000; карбид кремния — 29 000; электрокорунд — 19 800; твердый сплав ВК8-17500; сплав ЦМ332 — 12 000; сталь Р18-4 900; сталь ХВГ — 4500; сталь 50-1960.

С повышением температуры твердость материалов снижается. Так например, при нагреве электрокорунда от 20 до 1000 °С его микротвердость снижается от 19 800 до 5880 МН/м2

В качестве абразивов используют минералы естественного и искусственного происхождения: алмазы; кубический нитрид бора, встречающийся под названиями эльбор, кубаиит, боразон, карбид бора и карбид кремния; электрокорунды белый, нормальный и легированный хромом и титаном и др. Условно относятся к этой группе «мягкие» абразивные материалы: крокус, окись хрома, диатомит, трепел, венская известь, тальк и др. В производственной практике гидрополирования в качестве абразива используют вибротела — отходы кирпича, стекольной и керамической промышленности, косточки плодовых фруктов.

Естественный алмаз — минерал, состоящий из одного химического элемента — углерода. Встречается в виде небольших кристаллов различной формы от 0,005 до нескольких карат (карат равен 0,2 г). Алмазы бывают бесцветные или окрашенные в различные тона: желтые, темно-зеленые, серые, черные, фиолетовые, красные, голубые и др. Алмаз является наиболее твердым минералом.

Высокая твердость обеспечивает алмазному зерну весьма высокие режущие свойства, способность разрушать поверхностные слои твердых металлов и неметаллов. Прочность алмаза на изгиб невысокая. Одним из существенных недостатков алмаза является сравнительно низкая температурная устойчивость. Это значит, что при высоких температурах алмаз превращается в графит, такое превращение начинается в обычных условиях при температуре близкой к 800 °С.

Искусственный (синтетический) алмаз. Синтетические алмазы получают из графита при высоких давлениях и высокой температуре. Они имеют те же физические и химические свойства, что и природные алмазы.

Кубический нитрид бора. (КНБ) — сверхтвердый материал, впервые синтезированный в 1957г, содержит 43,6% бора и 56,4% азота. Кристаллическая решетка КНБ является алмазоподобной, т.е. она имеет такое же строение, как и решетка алмаза, но содержит атомы бора и азота. Параметры кристаллической решетки КНБ несколько большие, чем решетки алмаза; сказанным, а также меньшей валентностью атомов, образующих решетку КНБ, объясняется его несколько меньшая твердость в сравнении с алмазом.

Кристаллы кубического нитрида бора имеют теплостойкость до 1200° С , что является одним из главных достоинств по сравнению с алмазом. Эти кристаллы получают путем синтеза гексагонального нитрида бора при наличии растворителя (катализатора) в специальных контейнерах на гидравлических прессах, обеспечивающих требуемое высокое давление (порядка 300-980 МН/м2) и высокую температуру (около 2000 °С).

В отличие от алмаза, кубический нитрид бора нейтрален к железу и не вступает с ним в химическое взаимодействие. Высокая твердость, термостойкость и нейтральность к железу, сделали кубический нитрид бора весьма перспективным сверхтвердым материалом для обработки различных железосодержащих сплавов (легированных сталей и др.) обеспечивающим резкое снижение адгезионного и диффузионного износа инструмента (по сравнению с алмазным).

Из кубического нитрида бора приготавливаются шлифпорошки и микропорошки, из которых изготовляют абразивно-доводочные и полировальные пасты (пасты «Эльбора», пасты «Кубонита»).

Карбид бора представляет собой соединение бора с углеродом. Твердость и абразивная способность зерен карбида бора ниже твердости алмазов и зерен из КНБ, но выше зерен из электрокорунда и карбида кремния. Карбид бора используется в порошках и пастах для доводки изделий из твердых материалов. Практикой установлено, что карбид бора, рационально применять для притирки точных конических и фасонных поверхностей.

Электрокорунды, куда входят электрокорунд белый, электрокорунд нормальный и электрокорунд с присадкой хрома — электрокорунд хромистый, с присадкой титана — электрокорунд титанистый и др.

Благодаря высокой твердости, прочности и острым краям зерна, электрокорунд белый интенсивно снимает слой металла с поверхностей закаленных, цементированных и азотированных сталей. Электрокорунд белый используют для приготовления абразивно-доводочных абразивных материалов.

Электрокорунд хромистый имеет розовую окраску, обладает постоянством физико-механических свойств и высоким содержанием монокристаллов. Форма зерен преимущественно изометрическая. При осуществлении окончательной операции замечено, что электрокорунд хромистый заметно улучшает светоотражательную способность обработанных поверхностей.

Электрокорунд титанистый близок к электрокорунду нормальному, но отличается от последнего большим постоянством свойств. Присадки титана увеличивают вязкость абразивного материала.

Электрокорунд нормальный — искусственный абразивный материал, имеющий высокую твердость (ниже алмазов, зерен КНБ и карбида бора), применяется при приготовлении полировальных паст.

Карбид кремния представляет собой химическое соединение углерода с кремнием. В зависимости от содержания примесей, карбид кремния бывает двух марок: зеленый, содержащий не менее 97% карбида кремния, и черный, в котором карбида кремния — 95-97%.

Зеленый карбид кремния по сравнению с черным более хрупок. Возможно, что это и определяет превосходство зеленого карбида кремния над черным при обработке твердых и сверхтвердых материалов. Абразивная способность зеленого карбида кремния примерно на 20% выше, чем черного.

Естественный корунд представляет собой горную породу, состоящую в основном из кристаллической окиси алюминия. В лучших образцах корунда содержится до 95% окиси алюминия. Цвет корунда различный: розовый, бурый, синий, серый и др. Корунд более вязок и менее хрупок, чем наждак, и обладает большей твердостью. Корунд широко применяют в виде порошков и микропорошков; он входит в состав абразивных смесей, используемых при доводке и полировке, а также чистке поверхности.

Наждак представляет собой горную породу, содержащую до 60% кристаллической окиси алюминия (глинозема). Этот вид абразивного материала черного или черно-серого цвета. Вследствие значительного содержания примесей, по абразивной способности наждак уступает корунду. Наждак идет на изготовление абразивно-доводочных материалов.

Окись хрома представляет собой порошок темно-зеленого цвета. В виде порошков используется для приготовления мягких полировальных паст, применяющихся при тонкой обработке стальных деталей и деталей из цветных металлов и неметаллов (например, полировальная паста ГОИ).

Окись алюминия (глинозем) представляет собой порошок белого цвета, полученный прокаливанием окиси алюминия с примесью других веществ. Размолотый, промытый и хорошо отшлифованный порошок просушивают. Окись алюминия в виде порошков идет для приготовления тонких паст, используемых для обработки стальных, чугунных деталей, а также деталей из стекла и пластмасс.

Крокус в основном состоит из окиси железа (до 75-97%), является очень тонким полирующим технологическим материалом, используется при полировании оптических стекол и благородных металлов.

Диатомит (кизельгур, инфузорная земля) очень легкая осадочная порода, которая состоит главным образом из кремнезема в виде частично или полностью сохранившихся скелетов макроскопических водорослей — диатомей. Хорошие сорта диатомитов содержат 80% и более кремневой кислоты, имеющие различную окраску: белую, серую, желтоватую, коричневую и зеленоватую. Для получения высококачественного диатомита его размалывают, отмачивают, сушат и обжигают.

Трепел состоит в основном из кремниевой кислоты, часто встречается вместе с диатомитом и весьма схож с ним, но отличается тем, что интенсивно поглощает влагу. Трепел различают по окраске: золотистый, серебристый, белый, желтый, серый, красный и т.п. Для получения высококачественного мелкозернистого трепела его, как и диатомит, подвергают перемалыванию, обогащению и обработке.

Технический мел представляет собой порошкообразный продукт, который получают из природного известняка или мела. Он состоит в основном из мельчайших аморфных частиц углекислого кальция. При химическом способе мел получают осаждением при насыщении известкового молока углекислым газом или смешением растворов хлористого кальция с углекислым натрием. Мел бывает комовой и молотый, а в зависимости от физико-химических свойств разделяется на три марки (А, Б, В). Мел используют для приготовления полировальных материалов по обработке благородных, а также цветных металлов и их сплавов.

Венская известь состоит из окиси кальция с небольшими примесями окиси магния, окиси железа и другими, приготавливается из отборной извести и доломита, очищенных от примесей глины и песка. Количество примесей в этом виде абразивного материала не должно превышать 5,5%, а содержание влаги и углекислоты должно быть не более 2%. Для полирования берут средние слои прокаленного известняка, который измельчают и просеивают. Отдельные мягкие куски используют для нанесения глянца. Венскую известь используют также в качестве основного твердого составляющего при приготовлении полировальных паст. Венская известь, поглощающая влагу и углекислый газ, превращается в пушонку, не обладающую никакими полирующими свойствами. Чтобы избежать этого, венскую известь упаковывают в герметичную тару.

Тальк представляет собой минерал вторичного происхождения из силикатов магнезии, который встречается в виде волокнистых агрегатов или шестиугольных листочков. Тальк очень мягкий абразив, который применяется при полировании гальванических покрытий.

chudoogorod.ru

Абразивные материалы и абразивная обработка — WiKi

Сюда перенаправляется запрос «Абразивный износ». На эту тему нужна отдельная статья.Абразивные материалы (фр. abrasif — шлифовальный, от лат. abradere — соскабливать) — это материалы, обладающие высокой твердостью и используемые для обработки поверхности различных материалов: металлов, керамических материалов, горных пород, минералов, стекла, кожи, резины и других[1]. Абразивные материалы используются в процессах шлифования, полирования, хонингования, суперфиниширования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов.

С давних пор использовались естественные абразивные материалы (наждак, пемза, корунд, алмаз, кварц), с конца XIX века применяются искусственные (электрокорунд, карбид кремния, карбид бора, монокорунд, синтетический алмаз и другие)[1].

Твердость (Мн/м²) определяется методом вдавливания алмазной пирамиды в поверхность испытуемого материала (например, для кварца 11000—11300, электрокорунда 18000—24000, алмаза 84250-100000). Абразивная способность характеризуется массой снимаемого при шлифовании материала в следующем порядке: алмаз, нитрид бора, карбид кремния, монокорунд, электрокорунд, наждак, кремень. Из абразивных материалов изготавливают жесткие и гибкие абразивные инструменты, которые широко применяются во всех отраслях машиностроения, особенно при изготовлении подшипников[1].

Размер частицы абразива колеблется в пределах 2 мм (крупная фракция) — 40 мкм.Абразивные материалы классифицируются по твердости (сверхтвёрдые, твёрдые, мягкие), и химическому составу, и по величине шлифовального зерна (крупные или грубые, средние, тонкие, особо тонкие), величина зерна измеряется в микрометрах или мешах.

Зерном абразива называют отдельный кристалл, сростки кристаллов или их осколки при отношении их наибольшего размера к наименьшему не более 3:1.

Пригодность абразивных материалов зависит от физических и кристаллографических свойств; особенно важное значение имеет их способность при истирании разламываться на остроугольные частицы. У алмаза это свойство максимальное. Выбор абразивного материала зависит от физических свойств обрабатываемого и обрабатывающего материала, а также от стадии обработки (грубая обдирка, шлифовка и полировка), причём твёрдость абразивного материала должна быть выше твёрдости обрабатываемого (за исключением алмаза, который обрабатывается алмазом).

Абразивные материалы характеризуются твёрдостью, хрупкостью, абразивной способностью, механической и химической стойкостью.

Твёрдость — способность материала сопротивляться вдавливанию в него другого материала. Твёрдость абразивных материалов характеризуется по минерологической шкале твёрдости Мооса 10 классами, включающей в качестве эталонов: 1 — тальк, 2 — гипс, 3 — кальцит, 4 — флюорит, 5 — апатит, 6 — полевой шпат, 7 — кварц, 8 — топаз, 9 — корунд, 10 — алмаз.

Абразивная способность характеризуется количеством материала, сошлифованного за единицу времени.

Механическая стойкость — способность абразивного материала выдерживать механические нагрузки, не разрушаясь при резке, шлифовке и полировке. Она характеризуется пределом прочности при сжатии, который определяют, раздавливая зерно абразивного материала, фиксируя нагрузку в момент его разрушения. Предел прочности абразивных материалов при повышении температуры снижается.

Химическая стойкость — способность абразивных материалов не изменять своих механических свойств, будучи во взаимодействии с растворами щелочей, кислот, а также в воде и органических растворителях.

Абразивные материалы, применяемые для механической шлифовки и полировки полупроводниковых материалов, отличаются между собой размером (крупностью) зёрен, имеющих номера 200, 160, 125, 100, 80, 63, 50, 40, 32, 25,20, 16, 10, 8, 6, 5, 4, 3, М40, М28, М20, М14, М10, М7 и М5 и подразделяются на четыре группы:

- шлифзерно (от № 200 до 15),

- шлифпорошки (от № 12 до 3),

- микропорошки (от М63 до М14) и

- тонкие микропорошки (от М10 до М5).

Классификацию абразивных материалов по номерам зернистости проводят рассеиванием на специальных ситах, номер которого характеризует размер зерна. Номер зернистости абразивных материалов характеризуется фракцией: предельной, крупной, основной, комплексной и мелкой. Процентное содержание основной фракции обозначают индексами В, П, Н и Д.

В настоящее время абразивные материалы добываются и производятся синтетически, причём новые синтетические материалы, как правило, более эффективны, чем природные. Ниже приведены списки известных абразивных материалов.

Природные абразивы

- Алмаз: Алмазоподобная кубическая аллотропическая форма элементарного углерода, добывается в коренных (кимберлитовые трубки) и россыпных месторождениях. Наиболее ценный по своим абразионным свойствам материал. Лучшим считается его чёрная разновидность — карбонадо (карбонат), добываемая в Бразилии и на острове Борнео. Второе место занимает борт — радиально-лучистая разновидность алмаза. На рынке под именем борта продаётся всякий непригодный для огранки алмаз. Из общего количества 20 % карбонадо, 20 % настоящий борт, остальное — алмазный порошок и осколки. Применяется при обработке твердого камня, а также для шлифовки и полировки самого алмаза.

- Гранат: Природный минерал, состоит из: R2+3 R3+2 [SiO4]3, где R2+ — Mg, Fe, Mn, Ca; R3+ — Al, Fe, Cr.

- Инфузорная земля: осадочная горная порода, состоящая преимущественно из останков диатомовых водорослей. Химически кизельгур на 96 % состоит из водного кремнезёма (опала). Применяется в виде тонкого порошка для полировки камня и металла.

- Кварц: Кристаллическая двуокись кремния, один из наиболее дешевых и доступных абразивных материалов. В сухом виде вызывает силикоз. Использование только совместно с подачей воды. Кварц и кремень с раковистым изломом при раскалывании дают остроугольные частицы. Применяются в порошке для обработки мягких камней (мрамор), в пескоструйных аппаратах для обработки металла, для очистки камней в строительном деле и для изготовления шлифовальных шкурок. Из кремневых конкреций изготавливали шары для шаровых мельниц.

- Корунд: Кристаллический оксид алюминия, то же и сапфир, добывается в россыпях и иногда в рудах. Добытая корундовая руда измельчается, обогащается и сортируется по величине зерна. Применяется в порошке и для изготовления из него искусственных кругов, брусков и шкурок.

- Красный железняк: широко распространённый минерал железа Fe2O3. В особо чистых разновидностях применяется для полирования железа и стекла.

- Мел: Карбонат кальция, для тонких видов абразивной обработки (притирка, полирование).

- Наждак: Природный минерал, состоит из: корунда и магнетита — чёрного магнитного оксида железа Fe3O4

- Пемза: пузыристое вулканическое стекло. Для шлифовки пригодна пемза с тонкими пластинками стекла, образующими перегородки между ячейками. Самая лучшая пемза — с острова Липари, близ Сицилии. Применяется для шлифовки дерева, мягких камней и металлов.

- Полевой шпат: группа породообразующих минералов из класса силикатов. Большинство полевых шпатов — представители твёрдых растворов тройной системы изоморфного ряда К[АlSi3O8] — Na[АlSi3O8] — Са[Аl2Si2O8], конечные члены которой соответственно — альбит (Ab), ортоклаз (Or), анортит (An). В размолотом виде, наклеенный на полотно или бумагу, применяется в тех случаях, когда требуется мягкий шлифовальный материал.

- Трепел: рыхлая или слабо сцементированная, тонкопористая опаловая осадочная порода. Применяется в виде тонкого порошка для полировки камня и металла.

Синтетические абразивы

- Минеральный шлак (купрошлак или никельшлак): применяются для наружной очистки металлических, каменных, бетонных, кирпичных, деревянных поверхностей.

- Колотая стальная дробь: Применяется для удаления плотной окалины и обработки мягкого камня.

- Искусственный алмаз: Синтез при высоком давлении, обработка твердых сплавов, камня, стекла, цветных металлов.

- Кубический нитрид бора боразон (В России кубический нитрид бора знают как эльбор): Синтез при высоком давлении, применяют при шлифовании деталей из различных сталей и сплавов.

- Сплав бор-углерод-кремний: Сплавление бора с углеродом и кремнием в дуговой печи, обработка черных, и цветных металлов, камня, стекла и др.

- Карбид бора (B4C): тугоплавкое соединение, по твёрдости уступает лишь алмазу. Применяется для обработки твердых сплавов, стекла, черных металлов.

- Карбид кремния (SiC) или Карборунд: Химическое соединение кремния с углеродом. Впервые получен в электрической печи в 1891 году. Лучшим считается американский — Carborundum С°, Norton; немецкий из-за примесей хуже. Чем меньше размеры его зёрен, тем больше их прочность. Применяется в порошке для изготовления искусственных кругов и шкурок для обработки твёрдых сплавов, цветных металлов и титана.

- Нитрид кремния: обработка черных и цветных металлов.

- Нитрид алюминия: обработка металлов.

- Электрокорунд (Al2O3): кристаллическая окись алюминия. Применяется при обработке черных металлов, изредка камня и стекла.

- Оксид циркония (фианит): обработка черных и цветных металлов.

- Двуокись церия: обработка стекла (полирит).

- Двуокись олова: обработка стекла, полирование металлов.

- Двуокись титана: полирование цветных металлов.

- Крокус красный (железный) получается прокаливанием щавелевокислого железа; полировальный порошок для металла и стекла.

- Крокус зеленый (окись хрома): для полировки твёрдых камней (кварц, агат, нефрит), черных и цветных металлов.

Разрабатываются новые перспективные абразивные материалы:

- Нитрид углерода C3N4

- Сплав карбида титана (TiC) и карбида скандия (Sc4C3)

Отдельно следует выделить метод магнитоабразивной обработки и материалов для её осуществления. Суть метода заключается в использовании материалов с высокими абразивными и магнитными свойствами, что позволяет производить так называемую мягкую обработку и выполнять полирование на более высоком уровне.

ru-wiki.org

Абразивные материалы и инструменты

Содержание :

1. Абразивные материалы;……………………………………………… 2 стр.

2. Природные абразивы;…………………………………………………. 3 стр.

3. Синтетические абразивыl;…………………………………………….. 4 стр.

4. Виды абразивной обработки;…………………………………………. 6 стр.

5. Инструменты абразивной обработки…………………………………7 стр.

6. Список литературы………………………………………………………15 стр.

1. Абразивные материалы

Абразивные материалы (фр. abrasif — шлифовальный, от лат. abradere — соскабливать) — это материалы, обладающие высокой твердостью, и используемые для обработки поверхности различных материалов. Абразивные материалы используются в процессах шлифования, полирования, хонингования, суперфиниширования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов.

Абразивные материалы делятся по твердости (сверхтвёрдые, твёрдые, мягкие ), и химическому составу, и по величине шлифовального зерна (крупные или грубые, средние, тонкие, особо тонкие) , величина зерна измеряется в микрометрах или мешах.

Зерном абразива называют отдельный кристалл, сростки кристаллов или их осколки при отношении их наибольшего размера к наименьшему не более 3:1.

Пригодность абразивных материалов зависит от физических и кристаллографических свойств; особенно важное значение имеет их способность при истирании разламываться на остроугольные частицы. У алмаза это свойство максимальное. Выбор абразивного материала зависит от физических свойств обрабатываемого и обрабатывающего материала, а также от стадии обработки (грубая обдирка, шлифовка и полировка), причём твёрдость абразивного материала должна быть выше твёрдости обрабатываемого (за исключением алмаза, который обрабатывается алмазом).

Абразивные материалы характеризуются твёрдостью, хрупкостью, абразивной способностью, механической и химической стойкостью .

Твёрдость — способность материала сопротивляться вдавливанию в него другого материала. Твёрдость абразивных материалов характеризуется по минералогической шкале твёрдости Мооса 10 классами, включающей в качестве эталонов: 1 — тальк, 2 — гипс, 3 — кальцит, 4 — флюорит, 5 — апатит, 6 — полевой шпат, 7 — кварц, 8 — топаз, 9 — корунд, 10 — алмаз.

Абразивная способность характеризуется количеством материала, со шлифованного за единицу времени.

Механическая стойкость — способность абразивного материала выдерживать механические нагрузки, не разрушаясь при резке, шлифовке и полировке. Она характеризуется пределом прочности при сжатии, который определяют, раздавливая зерно абразивного материала, фиксируя нагрузку в момент его разрушения. Предел прочности абразивных материалов при повышении температуры снижается.

Химическая стойкость — способность абразивных материалов не изменять своих механических свойств, будучи во взаимодействии с растворами щелочей, кислот, а также в воде и органических растворителях.

Абразивные материалы, применяемые для механической шлифовки и полировки полупроводниковых материалов, отличаются между собой размером (крупностью) зёрен, имеющих номера 200, 160, 125, 100, 80, 63, 50, 40, 32, 25,20, 16, 10, 8, 6, 5, 4, 3, М40, М28, М20, М14, М10, М7 и М5 и подразделяются на четыре группы:

1) Шлифзерно (от №200 до 15),

2) Шлифпорошки (от №12 до 3),

3) Микропорошки (от М63 до М14)

4) Тонкие микропорошки (от М10 до М5).

Классификацию абразивных материалов по номерам зернистости проводят рассеиванием на специальных ситах, номер которого характеризует размер зерна. Номер зернистости абразивных материалов характеризуется фракцией: предельной, крупной, основной, комплексной и мелкой. Процентное содержание основной фракции обозначают индексами В, П, Н и Д.

В настоящее время абразивные материалы добываются и производятся синтетически, причём новые синтетические материалы, как правило, более эффективны, чем природные. Ниже приведены списки известных абразивных материалов.

2. Природные абразивы

Алмаз: Алмазоподобная кубическая аллотропическая форма элементарного углерода, добывается в коренных (кимберлитовые трубки) и россыпных месторождениях. Наиболее ценный по своим абразионным свойствам материал. Лучшим считается его чёрная разновидность — карбонадо (карбонат), добываемая в Бразилии и на острове Борнео. Второе место занимает борт — радиально-лучистая разновидность алмаза. На рынке под именем борта продаётся всякий непригодный для огранки алмаз. Из общего количества 20% карбонадо, 20% настоящий борт, остальное — алмазный порошок и осколки. Применяется при обработке твердого камня, а также для шлифовки и полировки самого алмаза.

Гранат: Природный минерал, состоит из: R2+3 R3+2 [SiO4]3, где R2+ — Mg, Fe, Mn, Ca; R3+ — Al, Fe, Cr.

Инфузорная земля: осадочная горная порода, состоящая преимущественно из останков диатомовых водорослей. Химически кизельгур на 96 % состоит из водного кремнезёма (опала). Применяется в виде тонкого порошка для полировки камня и металла.

Кварц: Кристаллическая двуокись кремния, один из наиболее дешевых и доступных абразивных материалов. В сухом виде вызывает силикоз. Использование только совместно с подачей воды. Кварц и кремень с раковистым изломом при раскалывании дают остроугольные частицы. Применяются в порошке для обработки мягких камней (мрамор), в пескоструйных аппаратах для обработки металла, для очистки камней в строительном деле и для изготовления шлифовальных шкурок. Из кремневых конкреций изготавливали шары для шаровых мельниц.Корунд: Кристаллический оксид алюминия, то же и сапфир, добывается в россыпях и иногда в рудах. Добытая корундовая руда измельчается, обогащается и сортируется по величине зерна. Применяется в порошке и для изготовления из него искусственных кругов, брусков и шкурок.

Красный железняк: широко распространённый минерал железа Fe2O3. В особо чистых разновидностях применяется для полирования железа и стекла.

Мел: Карбонат кальция, для тонких видов абразивной обработки (притирка, полирование).

Наждак: Природный минерал, состоит из: корунда и магнетита — черного магнитного оксида железа Fe3O4

Пемза: пузыристое вулканическое стекло. Для шлифовки пригодна пемза с тонкими пластинками стекла, образующими перегородки между ячейками. Самая лучшая пемза — с острова Липари, близ Сицилии. Применяется для шлифовки дерева, мягких камней и металлов.

Полевой шпат: группа породообразующих минералов из класса силикатов. Большинство полевых шпатов — представители твёрдых растворов тройной системы изоморфного ряда К[АlSi3O8] — Na[АlSi3O8] — Са[Аl2Si2O8], конечные члены которой соответственно — альбит (Ab), ортоклаз (Or), анортит (An). В размолотом виде, наклеенный на полотно или бумагу, применяется в тех случаях, когда требуется мягкий шлифовальный материал.

Трепел: рыхлая или слабо сцементированная, тонкопористая опаловая осадочная порода. Применяется в виде тонкого порошка для полировки камня и металла.

3. Синтетические абразивы

Минеральный шлак (купрошлак или никельшлак): применяются для наружной очистки металлических, каменных, бетонных, кирпичных, деревянных поверхностей.

Колотая стальная дробь: Применяется для удаления плотной окалины и обработки мягкого камня.

Искусственный алмаз: Синтез при высоком давлении, обработка твердых сплавов, камня, стекла, цветных металлов.

Кубический нитрид бора боразон (В России кубический нитрид бора знают как эльбор): Синтез при высоком давлении, применяют при шлифовании деталей из различных сталей и сплавов.

Сплав бор-углерод-кремний: Сплавление бора с углеродом и кремнием в дуговой печи, обработка черных, и цветных металлов, камня, стекла и др.

Карбид бора (B4C): тугоплавкое соединение, по твёрдости уступает лишь алмазу. Применяется для обработки твердых сплавов, стекла, черных металлов.

Карбид кремния (SiC) или Карборунд . Химическое соединение кремния с углеродом. Впервые получен в электрической печи в 1891 году. Лучшим считается американский — Carborundum С°, Norton; немецкий из-за примесей хуже. Чем меньше размеры его зёрен, тем больше их прочность. Применяется в порошке для изготовления искусственных кругов и шкурок для обработки твёрдых сплавов, цветных металлов и титана.

Нитрид кремния: обработка черных и цветных металлов.

Нитрид алюминия: обработка металлов.

Электрокорунд (Al2O3): кристаллическая окись алюминия. Применяется при обработке черных металлов, изредка камня и стекла.

Оксид циркония (фианит): обработка черных и цветных металлов.

Двуокись церия: обработка стекла (полирит).

Двуокись олова: обработка стекла, полирование металлов.

Двуокись титана: полирование цветных металлов.

Крокус красный (железный) получается прокаливанием щавелевокислого железа; полировальный порошок для металла и стекла.

Крокус зеленый (окись хрома): для полировки твёрдых камней (кварц, агат, нефрит), черных и цветных металлов.

Разрабатываются новые перспективные абразивные материалы:

Нитрид углерода C3N4

Сплав карбида титана (TiC) и карбида скандия (Sc4C3)

Отдельно следует выделить метод магнито - абразивной обработки и материалов для её осуществления. Суть метода заключается в использовании материалов с высокими абразивными и магнитными свойствами, что позволяет производить так называемую мягкую обработку и выполнять полирование на более высоком уровне.

4. Виды абразивной обработки

Существуют следующие виды абразивной обработки:

шлифование круглое — обработка цилиндрических и конических поверхностей валов и отверстий;

mirznanii.com

Абразивные материалы — Мегаэнциклопедия Кирилла и Мефодия — статья

Абрази́вные материа́лы (абразивы) (от лат. abrasio — соскабливание), вещества повышенной твердости, применяемые в массивном или измельченном состоянии для механической обработки (шлифования, резания, истирания, заточки, полирования и т. д.) других материалов. Естественные абразивные материалы — кремень, наждак, пемза, корунд, гранат, алмаз и др.; искусственные — электрокорунд, монокорунд, карбид кремния, боразон, эльбор, синтетический алмаз и др.Абразивным может быть любой природный или искусственный материал, зерна которого обладают определенными свойствами: твердостью, прочностью и вязкостью; формой абразивного зерна; зернистостью, абразивной способностью, механической и химической стойкостью, т. е. способностью резания и шлифования других материалов. Главной особенностью абразивных материалов является их высокая твердость по сравнению с другими материалами и минералами. Именно на различии в твердости основаны все процессы шлифовки и резки материалов.

Твердость абразивных материалов определяют либо по шкале Мооса, либо методом вдавливания алмазной пирамиды в поверхность испытуемого материала.

Под абразивной способностью понимают возможность одного материала обрабатывать другой или группу различных материалов. Абразивная способность характеризуется массой снимаемого при шлифовании материала до затупления зерен, либо определяется количеством сошлифованного за определенное время материала. Для определения абразивной способности исследуемый материал помещают между двумя металлическими или стеклянными дисками, которые вращаются в противоположных направлениях. По количеству съема металла или стекол с поверхности дисков за определенный промежуток времени судят об абразивной способности исследуемого материала.

Если принять абразивную способность алмаза за единицу, абразивная способность карбида бора – 0, 6, карбида кремния – 0, 5. По абразивной способности абразивные материалы располагаются в следующем порядке: алмаз, кубический нитрид бора (боразон), карбид кремния, монокорунд, электрокорунд, наждак, кремень. Абразивная способность зависит от вида шлифуемых материалов, режима работы, вязкости и прочности зерен. Чем меньше в абразивном материале примесей, тем выше его абразивная способность.

Под механической стойкостью понимают способность абразивного материала выдерживать механические нагрузки и не разрушаться при резке, шлифовке и полировке. Механическая стойкость абразивных материалов характеризуется пределом прочности при сжатии, который определяют, раздавливая зерно абразивного материала и фиксируя нагрузку в момент его разрушения. При повышении температуры предел прочности абразивных материалов снижается, поэтому в процессе шлифования необходимо контролировать температуру.

Под химической стойкостью понимают способность абразивных материалов не изменять своих механических свойств в растворах щелочей, кислот, а также в воде и органических растворителях. Абразивные материалы часто используют в виде суспензий микропорошков определенной зернистости в различных растворах.

Размер зерен абразивных материалов оказывает существенное влияние на глубину залегания механически нарушенного слоя на поверхности материала при резке, шлифовке и полировке. Абразивное зерно — кристаллический осколок (кристаллит), реже монокристалл или агрегат, состоящий из множества мелких кристаллов (поликристалл). Режущая кромка зерна — ребро, образованное любой парой пересекающихся кристаллографических плоскостей. Зерно может иметь приблизительно равные размеры по высоте, ширине и толщине (изометрическая форма) или обладать мечевидной и пластинчатой формой, что определяется родом абразивного материала и степенью измельчения исходного зерна. Рациональна изометрическая или близкая к ней форма зерна, т. к. каждое зерно является резцом. Наименее выгодная форма — игольчатая. По размеру и однородности зерен абразивные материалы должны быть однородными. Зернистость абразивных материалов определяется классификацией зерен по линейным размерам методом ситового анализа, осаждением в жидкости или др. Зернистость абразивного материала регламентируется стандартом. Номер зернистости устанавливается в соответствии с линейными размерами зерна основной фракции. Чем однороднее по форме и размеру зерен абразивный материал, тем выше его эксплуатационные качества. Абразивные материалы отличаются между собой размером (крупностью) зерен и подразделяются на четыре группы: шлифзерно, шлифпорошки, микропорошки и тонкие микропорошки. Каждый номер зернистости абразивных материалов этих групп характеризуется пятью фракциями: предельной, крупной, основной, комплексной, и мелкой.

В зависимости от номера зернистости применяют различные методы контроля. Для абразивных материалов с зернистостью от номера 200 до 5, как правило, используют ситовой, а для абразивных микропорошков с зернистостью от М40 до М5 — микроскопический анализ.

Абразивные материалы широко применяются при механической обработке. Абразивные материалы используются в виде зерен, скрепленных связкой в различные по форме и назначению абразивные инструменты, или нанесенными на гибкую основу (ткань, бумагу и др.) в виде шлифовальной шкурки, а также в несвязанном состоянии в виде порошков, паст и суспензий.

- Основы проектирования и технологии изготовления абразивных и алмазных инструментов. М., 1975.

- Гаршин А. П. и др. Абразивные материалы. Л., 1983.

- Эфрос М. Г., Миронюк В. С. Современные абразивные инструменты. Л., 1987.

megabook.ru

Абразивные материалы

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Абразивные материалы

Абразивные материалыШлифование, полирование, доводку и притирку деталей осуществляют абразивами. Абразивами, или абразивными материалами, называют твердые кристаллические, зернистые или порошкообразные материалы. При обработке абразивом металлической детали абразивные зерна царапают поверхность детали и снимают с нее металл в виде очень мелкой стружки, в результате чего повышается чистота поверхности.

Абразивные материалы, применяемые в технике, разделяются на естественные и искусственные. К естественным абразивным материалам относятся природный алмаз, корунд-наждак, кварц и песчаник, а к искусственным — электрокорунд, карбид кремния и карбид бора. В технике применяют преимущественно искусственные абразивные материалы.

Алмаз из всех известных веществ является самым твердым. Так как алмаз очень дефицитен и дорог, применение его в качестве абразива ограничено. Он применяется в виде мелкого порошка при шлифовании материалов, обладающих высокой твердостью, а также для правки шлифовальных кругов высокой точности и для резки стекла.

Корунд — из естественных абразивов применяется чаще, чем другие, он обладает высокой твердостью. Корунд состоит из 90% окиси алюминия и примесей других веществ.

Наждак — мелкозернистая масса, состоящая из зерен обыкновенного корунда с примесями различных минералов. Содержание окиси алюминия в наждаке может достигать 60%. Наждак бывает черного или темно-серого цвета.

Песчаник состоит из зерен кварца, связанных между собой глинистыми или известковыми веществами.

Электрокорунд изготовляют сплавлением в электрических печах специальной шихты, в состав которой входят естественный корунд и небольшое количество примесей различных минералов. Твердость электрокорунда зависит от содержания в нем окиси алюминия, находящейся в естественном корунде. Чем больше в электрокорунде окиси алюминия, тем выше его твердость. Высшим сортом электрокорунда является белый электрокорунд марки ЭБ, который содержит до 99% окиси алюминия.

Карбид кремния — химическое соединение кремния с углеродом, получаемое плавлением в электрических печах при температуре 1800—1850° С смеси кварцевого песка с порошкообразным каменным углем. В зависимости от цвета карбид кремния разделяется на черный (КЧ) и зеленый (КЗ), причем зеленый обладает большей твердостью по сравнению с черным.

Карбид бора — химическое соединение бора и углерода, получаемое сплавлением шихты, в состав которой входят борная кислота и нефтяной кокс. Цвет карбида бора черный с серым оттенком. Карбид бора обладает очень высокой твердостью.

Применение абразивных материалов в автомобилестроении. Абразивные материалы применяют для изготовления различных шлифовальных инструментов в виде кругов различной формы, головок, брусков и сегментов. Наибольшее применение имеют шлифовальные круги. Они состоят из зерен абразивных материалов, скрепленных между собой связующим веществом, называемым связкой. При изготовлении шлифовальных кругов применяют керамическую, бакелитовую и вулканитовую связки.

Наиболее распространена керамическая связка, в состав которой входят огнеупорная глина, полевой шпат, тальк, магнезит и другие вещества*. Шлифовальные круги с керамической связкой пористы, прочны и обладают стойкостью против действия влаги.

Круги с бакелитовой связкой очень прочные и обладают упругостью.

Вулканитовая связка состоит в основном из синтетического каучука, который в смеси с различными добавками (серой, каптаксом, рубраксом, стеарином, окисью магния, окисью цинка и др.) подвергается вулканизации.

Шлифовальные круги выпускают различных форм и размеров. На каждом круге имеются обозначения: марка завода, изготовившего круг, наименование материала, из которого сделан круг, зернистость, твердость круга, связка, форма круга, наружный диаметр, высота, внутренний диаметр и допустимая скорость вращения.

Твердость круга определяется не твердостью абразивного зерна, а прочностью его связки. Шкала твердости шлифовальных кругов приведена в табл. 7.

В зависимости от материала, подвергающегося шлифованию, применяют круги различной твердости.

Кроме абразивных инструментов, для зачистки и отделки поверхностей деталей применяют шлифовальные шкурки, которые изготовляют наклеиванием на бумагу или ткань абразивных зерен. Зернистость шлифовальных шкурок обозначается номером. Для изготовления шлифовальных шкурок применяют различные абразивные материалы (электрокорунд, карбид кремния, кварц и стекло) с номером зернистости от 16 до 250.

При доводке, притирке и полировании применяют порошки, состоящие из мелкозернистых абразивных материалов (корунд, электрокорунд, карбид кремния, карбид бора и алмаз), или пасты.

Читать далее: Прокладочные материалы

Категория: - Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)