|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Тяговый электродвигатель тепловозов и электровозов. Тяговый электродвигатель

Тяговый электродвигатель — Энциклопедия нашего транспорта

Материал из Энциклопедия нашего транспорта

Тяговый электродвигатель — электрическая машина, преобразующая электрическую энергию в механическую для привода в движение колёсных пар вагонов. Тяговые двигатели используют также для торможения поезда, переводя их в генераторный режим. При этом механическая энергия движущегося поезда преобразуется в электрическую.

Тяговый двигатель ДПМ-150 вагонов А

Тяговый двигатель ДПМ-150 вагонов А Развитие конструкции тяговых двигателей тесно связано с совершенствованием конструкции систем управления ими. Исторически подвижной состав всех видов электрического транспорта строился с коллекторными тяговыми двигателями. Это объясняется, в первую очередь, простотой простотой передачи энергии и управления режимами его работы. Такие двигатели обладают удобными для использования на транспорте механическими характеристиками. Однако, коллекторные двигатели имеют и ряд недостатков, связанных, в основном, с наличием коллектора. Коллектор, имеющий подвижные контакты (щетки), требует регулярного обслуживания. Для обеспечения надежной коммутации, снижения искрения усложняется конструкция электродвигателя. Кроме того, это ограничивает максимальную скорость вращения, что приводит к увеличению габаритов двигателя.

Развитие силовой полупроводниковой техники, обладающей высоким быстродействием, позволило в 1960-х — 80-х годах сначала отказаться от реостатной системы управления коллекторными тяговыми двигателями, заменив её более надежной и экономичной импульсной, а затем и перейти к выпуску вагонов с асинхронным тяговым приводом. На отечественных метрополитенах первым серийно выпускавшимся типом вагонов с импульсным регулированием стал тип 81-718/719 в 1991 году, а первым серийно выпускаемым типом вагонов с асинхронными двигателями — «Яуза» 81-720.1/721.1 в 1998 году.

Основными недостатками асинхронных двигателей являются сложность регулирования и сложность осуществления электрического торможения при использовании двигателей с короткозамкнутым ротором. Поэтому в настоящее время разрабатываются конструкции тяговых приводов, использующих синхронные двигатели с ротором на постоянных магнитах, вентильно-индукторные двигатели.

Коллекторные тяговые двигатели

Тяговый двигатель ДПТ-114 (аналог ДК-117)

Тяговый двигатель ДПТ-114 (аналог ДК-117) В России существует единая унифицированная серия коллекторных тяговых двигателей постоянного тока, в которую вошли и двигатели электропоездов метрополитена. Все они имеют общий принцип компоновки и много унифицированных узлов и деталей. При изготовлении унифицированных тяговых двигателей можно использовать однотипное станочное оборудование, что снижает их стоимость. На вагонах метрополитена широко используют тяговые двигатели постоянного тока. Такие двигатели обладают хорошими тяговыми характеристиками, сравнительно просты по конструкции и надежны в эксплуатации. По конструкции тяговые двигатели электроподвижного состава существенно отличаются от стационарных двигателей постоянного тока, что объясняется особенностями их расположения и условиями работы. Размеры тягового двигателя, подвешенного под кузовом вагона, ограничены подвагонными габаритами. Диаметр его определяется диаметром колеса, так как должно быть выдержано определенное расстояние от нижней точки двигателя до уровня головки рельсов. Длина тягового двигателя ограничена габаритными размерами тележки. На вагонах установлены четыре тяговых двигателя: по одному на каждую колесную пару. Нумерация их идет по осям, считая от кабины управления. Тяговый двигатель работает в тяжелых условиях, так как на него попадают грязь с железнодорожного полотна, пыль от тормозных колодок, дождь и снег на открытых участках трассы. Поэтому все детали, расположенные в его корпусе, должны быть защищены. Для лучшего отвода тепла, выделяющегося при работе тягового двигателя, на валу якоря установлен вентилятор, засасывающий воздух со стороны коллектора и прогоняющий его через двигатель. В паспорте стационарных электрических машин обычно указывает их номинальную мощность продолжительного режима, то есть такую мощность, которую машина должна отдавать неограниченно долгое время, причем температура его узлов и деталей не должна превышать значений, допускаемых нормами для изоляционных материалов. Режим работы тяговых двигателей резко меняется в зависимости от профиля пути и веса поезда. Это не позволяет характеризовать работоспособность тягового двигателя только значением номинальной мощности продолжительного режима. Поэтому характеристики тяговых двигателей даны для часового и максимального режимов.

Асинхронные тяговые двигатели

Тяговый асинхронный двигатель ДАТЭ-170

Тяговый асинхронный двигатель ДАТЭ-170 Тяговые двигатели ДАТЭ-170 входят в комплект тягового привода КАТП-1, устанавливаемого на вагонах 81-720.1/721.1 и 81-740/741. Их основные параметры:

- Номинальная мощность — 170 кВт

- Минимальное напряжение — 530 В

- Номинальная частота тока статора — 43 Гц

- Номинальная частота вращения — 1290 об/мин

- Максимальная частота вращения — 3600 об/мин

- Масса — 805 кг

Кроме того, в эксплуатации на метрополитенах Казани, Киева, Праги находятся вагоны отечественного производства с асинхронным приводом производства фирмы «Шкода».

Устройство тягового двигателя постоянного тока

Все тяговые двигатели постоянного тока вагонов метрополитена имеют в основном одинаковое устройство. Двигатель состоит из остова, четырех главных и четырех добавочных полюсов, якоря, подшипниковых щитов, щеточного аппарата, вентилятора.

Остов двигателя

Он выполнен из электромагнитной стали имеет цилиндрическую форму и служит магнитопроводом. Для жесткого крепления к поперечной балке рамы тележки на остов предусмотрены три прилива-кронштейна и два предохранительных ребра. В остове имеются отверстия для крепления главных и добавочных полюсов, вентиляционные и коллекторные люки. Из остова двигателя выходят шесть кабелей. Торцовые части остова закрыты подшипниковыми щитами. В остове укреплена паспортная табличка с указанием завода-изготовителя, заводского номера, массы, тока, частоты вращения, мощности и напряжения.

Главные полюсы

Тяговый двигатель ДК-117 в разрезе

Тяговый двигатель ДК-117 в разрезе Они предназначены для создания основного магнитного потока. Главный полюс состоит из сердечника и катушки. Катушки всех главных полюсов соединены последовательно и составляют обмотку возбуждения. Сердечник набран из листов электротехнической стали толщиной 1,5 мм для Уменьшения вихревых токов. Перед сборкой листы прокрашивают изоляционным лаком, сжимают прессом и скрепляют заклепками. Часть сердечника, обращенная к якорю, выполнена более широкой и называется полюсным наконечником. Эта часть служит для поддержания катушки, а также для лучшего распределения магнитного потока в воздушном зазоре. В тяговых двигателях ДК-108А, установленных на вагонах Е (по сравнению с ДК-104 на вагонах Д), увеличен зазор между якорем и главными полюсами, что, с одной стороны, дало возможность увеличить скорость в ходовых режимах на 26 %, а с другой стороны, уменьшилась эффективность электрического торможения (медленное возбуждение двигателей в генераторном режиме из-за недостаточного магнитного потока). Для увеличения эффективности электрического торможения в катушках главных полюсов кроме двух основных обмоток, создающих основной магнитный поток в тяговом и тормозном режимах, имеется третья — подмагничивающая, которая создает дополнительный магнитный поток при работе двигателя только в генераторном режиме. Подмагничивающая обмотка включена параллельно двум основным и получает питание от высоковольтной цепи через автоматический выключатель, предохранитель и контактор. Изоляция катушек главных полюсов кремнийорганическая. Главный полюс крепится к остову двумя болтами, которые ввертывают в квадратный стержень, расположенный в теле сердечника.

Добавочные полюсы

Они предназначены для создания дополнительного магнитного потока, который улучшает коммутацию и уменьшает реакцию якоря в зоне между главными полюсами. По размерам они меньше главных полюсов и расположены между ними. Добавочный полюс состоит из сердечника и катушки. Сердечник выполнен монолитным, так как вихревые токи в его наконечнике не возникают из-за небольшой индукции под добавочным полюсом. Крепится сердечник к остову двумя болтами. Между остовом и сердечником для меньшего рассеяния магнитного потока установлена диамагнитная латунная прокладка. Катушки добавочных полюсов соединены последовательно одна с другой и с обмоткой якоря.

Якорь

Тяговый двигатель ДК-108 в разрезе

Тяговый двигатель ДК-108 в разрезе Машина постоянного тока имеет якорь, состоящий из сердечника, обмотки, коллектора и вала. Сердечник якоря представляет собой цилиндр, набранный из штампованных листов электротехнической стали толщиной 0,5 мм. Для уменьшения потерь от вихревых токов, возникающих при пересечении якорем магнитного поля, листы изолируют один от другого лаком. В каждом листе имеется отверстие со шпоночной канавкой для насадки на вал, вентиляционные отверстия и пазы для укладки обмотки якоря. В верхней части пазы имеют форму ласточкиного хвоста. Листы насаживают на вал и фиксируют шпонкой. Собранные листы прессуются между двумя нажимными шайбами. Обмотка якоря состоит из секций, которые укладывают в пазы сердечника и пропитывают асфальтовым и бакелитовым лаками. Чтобы обмотка не выпадала из пазов, в пазовую часть забивают текстолитовые клинья, а переднюю и заднюю части обмотки укрепляют проволочными бандажами, которые после намотки пропаивают оловом. Назначение коллектора машины постоянного тока в различных режимах работы неодинаково. Так, в генераторном режиме коллектор служит для преобразования переменной электродвижущей силы (э.д.с), индуцируемой в обмотке якоря, в постоянную э.д.с. на щетках генератора, в двигательном — для изменения направления тока в проводниках обмотки якоря, чтобы якорь двигателя вращался в какую-либо определенную сторону. Коллектор состоит из втулки, коллекторных медных пластин, нажимного конуса. Коллекторные пластины изолированы друг от друга миканитовыми пластинами, от втулки и нажимного конуса — изоляционными манжетами. Рабочую часть коллектора, имеющую контакт со щетками, протачивают на станке и шлифуют. Чтобы при работе щетки не касались миканитовых пластин, коллектор подвергают «продорожке». При этом миканитовые пластины становятся ниже коллекторных примерно на 1 мм. Со стороны сердечника в коллекторных пластинах предусмотрены выступы с прорезью для впаивания проводников обмотки якоря. Коллекторные пластины имеют клинообразное сечение, а для удобства крепления — форму «ласточкин хвост». Коллектор насаживают на вал якоря прессовой посадкой и фиксируют шпонкой. Вал якоря имеет разные посадочные диаметры. Кроме якоря и коллектора, на вал напрессована стальная втулка вентилятора. Внутренние кольца подшипников и подшипниковые втулки насажены на вал в горячем состоянии.

Подшипниковые щиты

В щитах установлены шариковые или роликовые подшипники — надежные и не требующие большого ухода. Со стороны коллектора стоит упорный подшипник; его наружное кольцо упирается в прилив подшипникового щита. Со стороны тяговой передачи установлен свободный подшипник, который позволяет валу якоря удлиняться при нагреве. Для подшипников применяют густую консистентную смазку. Чтобы смазка при работе двигателей не выбрасывалась из смазочных камер, предусмотрено гидравлическое (лабиринтное) уплотнение. Вязкая смазка, попав в небольшой зазор между канавками-лабич рингами, проточенными в щите, и втулкой, насаженной на вал, под действием центробежной силы отбрасывается к стенкам лабиринта, где самой смазкой создаются гидравлические перегородки. Подшипниковые щиты крепят к обеим сторонам остова.

Щеточный аппарат

Для соединения коллектора двигателя с силовой цепью вагона используют электрографитные щетки марки ЭГ-2А, которые обладают хорошими коммутирующими свойствами, высокой механической прочностью и способны выдерживать большие перегрузки. Щетки представляют собой прямоугольные призмы размером 16 х 32 х 40 мм. Рабочую поверхность щеток пришлифовывают к коллектору для обеспечения надежного контакта. Щетки устанавливают в обоймы, называемые щеткодержателями, и соединяют с ними гибкими медными шунтами: в каждом щеткодержателе по две щетки, число щеткодержателей — четыре. Нажим на щетку осуществляется пружиной, упирающейся одним концом через палец в щетку, другим — в щеткодержатель. Нажатие на щетку должно быть отрегулировано в строго определенных пределах, так как чрезмерный нажим вызывает быстрый износ щетки и нагрев коллектора, а недостаточный не обеспечивает надежного контакта между щеткой и коллектором, вследствие чего возникает искрение под щеткой. Нажатие не должно превышать 25Н (2,5 кгс) и быть менее 15Н (1,5 кгс). Щеткодержатель укрепляют на кронштейне и с помощью двух шпилек, запрессованных в кронштейн, крепят непосредственно к подшипниковому щиту. Кронштейн от щеткодержателя и подшипникового шита изолируют фарфоровыми изоляторами. Для осмотра коллектора и щеткодержателей в остове двигателя имеются люки с крышками, обеспечивающими достаточную защиту от проникновения воды и грязи.

Вентилятор

В процессе работы необходимо охлаждать двигатель, так как с повышением температуры его обмоток снижается мощность двигателя. Вентилятор состоит из стальной втулки и силуминовой крыльчатки, скрепленных восемью заклепками. Лопатки крыльчатки расположены радиально для выброса воздуха в одном направлении. Вентилятор вращается вместе с якорем двигателя, создавая в нем разрежение. Потоки воздуха засасываются внутрь двигателя через отверстия со стороны коллектора. Часть воздушного потока омывает якорь, главные и добавочные полюса, другая проходит внутри коллектора и якоря по вентиляционным каналам. Воздух выталкивается наружу со стороны вентилятора через люк остова.

Устройство асинхронного двигателя с короткозамкнутым ротором

Промышленный асинхронный двигатель в разрезе

Промышленный асинхронный двигатель в разрезе Асинхронный двигатель состоит из двух основных узлов: статора и ротора. На статоре размещают трехфазную обмотку, создающую вращающееся магнитное поле. Скорость вращения магнитного поля определяется частотой питающего двигатель тока и числом пар полюсов.

Обмотку ротора выполняют в виде так называемой «беличьей клетки». Она является короткозамкнутой и не имеет выводов. Беличья клетка состоит из медных или алюминиевых стержней, замкнутых накоротко с торцов двумя кольцами. Стержни этой обмотки вставляют в пазы сердечника ротора, набранного из листов электротехнической стали, без какой-либо изоляции. По торцам ротора устанавливают лопасти, образующие центробежный вентилятор. Ток в роторе наводится движущимся относительно него полем статора. Таким образом, для работы двигателя необходима разность скоростей вращения ротора и поля статора, что и отражено в его названии.

В таблице приведены технические характеристики коллекторных тяговых двигателей вагонов метрополитена:

| Тип вагонов | А | Г | В2 | В3 | В1 | Д | Е | Е | Еж | И | Еж3 | 81-717/714 | 81-717.5/714.5 | 81-720/721 | ||

| Год начала производства | 1935 | 1940 | 1930 | 1930 | 1948 | 1949 | 1959 | 1959 | 1970 | 1973 | 1973 | 1975 | 1987 | 1991 | ||

| Часовая мощность, кВт | 153 | 83 | 100 | 70 | 80 | 73 | 64 | 68 | 66 | 66 | 68 | 90 | 72 | 110 | 112-114 | 115 |

| Номинальное напряжение, В | 750 | 375 | 750 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | 375 | ||

| Рабочее ослабление поля, % | 65 | 44,5 | 40 | 40 | 35 | 28 | ||||||||||

| Часовой ток, А | 225 | 248 | 220 | 220 | 195 | 210 | 202 | 205 | 210 | 270 | 218 | 330 | 330-340 | 345 | ||

| Часовая частота вращения, об/мин | 950 / 968 | 1160 | 1300 | 1355 | 1530 | 1450 | 1510 | 1600 | 1600 | 1600 | 1360 | 1480 | 1480 | 1500 | ||

| Длительный ток, А | 173 | 205 | 185 | 175 | 182 | 178 | 178 | 185 | 230 | 185 | 295 | 290 | 295 | |||

| Длительная частота вращения, об/мин | 1075 | 1320 | 1455 | 1580 | 1600 | 1740 | 1220 | |||||||||

| Наибольший ток, А | 450 | 500 | 440 | 420 | 420 | 440 | ||||||||||

| Масса, кг | 2340 | 1490 | 700 | 615 | 630 | 630 | 625 | 625 | 765 | 760 | 770 | |||||

| Число пар полюсов | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | |||

| Число коллекторных пластин | 185 | 238 | 141 | 175 | 175 | 175 | 175 | 175 | 175 | 210 | 210 | |||||

| Возбуждение | Посл. | Посл. | Посл. | Посл. с подм. | Посл. с подм. | Посл. | Посл. с подм. | Посл. | Посл. | Посл. | ||||||

| Число витков обмотки ГП | 38 | 16+16 | 33 | 30С+530Ш | 30С | 30 | 40 | 40 | 32 | 26 | 26 | |||||

| Сопротвиление обмотки якоря, Ом | 0,066 | 0,041 | 0,068 | 0,086 | 0,078 | 0,092 | 0,092 | 0,092 | 0,066 | 0,034 | 0,0285 | |||||

| Сопротивление обмотки возбуждения, Ом | 0,0615 | 0,0269 | 0,064 | 0,062+165 | 0,067+? | 0,067 | 0,108 | 0,098 | 0,044 | 0,048 | 0,0312 | |||||

| Сопротивление добавочных полюсов, Ом | 0,0338 | 0,0215 | 0,028 | 0,035 | 0,034 | 0,037 | 0,049 | 0,049 | 0,022 | 0,015 | 0,0103 | |||||

| Воздушный зазр под центром/краем полюса, мм | 5 / 9 | 2,2 / 5 | 1,5 / 5,7 | 3,25 / 9 | 2,9 | 2,5 | 4 / 9 |

Конструкция используемых в настоящее время коллекторных тяговых двигателей ДК-117 и ДК-120 регламентируется техническими условиями ТУ 3355-029-05758196-02.

Характеристики коллекторных электродвигателей, применяемых на наземном городском транспорте:

http://ciu.nstu.ru/kaf/persons/62303/a/file_get/195328?nomenu=1

Источник:

- Э. М. Добровольская «Электропоезда метрополитена»

wiki.nashtransport.ru

Как устроен тяговый электродвигатель?

Исходя из того, что уровень продаж электромобилей не только в Украине, но и во всем мире безудержно возрастает, у двигателя внутреннего сгорания появился довольно серьезный конкурент. Много автолюбителей предпочитают электрический привод, и не мудрено, он и экономичнее и экологичнее. К слову, на сегодня, электродвигатель удивляет нас своим разнообразием. Мы не будем углубляться и говорить о всех его видах, а сделаем акцент именно на тяговом электродвигателе. Многие автоконструкторы, несомненно, станут утверждать о том, что данная силовая установка уже активно эксплуатируется на электровозах, электропоездах, большегрузных автомобилях с электроприводом, и даже на танках и самоходных кранах. Они будут совершенно правы.

Исходя из вышеперечисленных транспортных средств, тяговой электродвигатель является мощным силовым агрегатом. Так к чему же мы упоминали электромобили? Как оказалось, они тоже оборудуются данной силовой установкой, которая «зажила» среди конструкторов электромобилей довольно высокую популярность. Что ж, давайте познакомимся с конструкцией данного мотора, а также рассмотрим принцип его работы и возможные неисправности. Итак начнем…

1. Устройство тягового электродвигателя

Главным отличием тягового электродвигателя от стандартных электродвигателей с большой мощностью являются условия монтажа данных двигателей, а также ограниченное место для их размещения. Исходя из этого, конструкция тягового электродвигателя крайне специфическая. Как правило, диаметр и длина такого мотора ограничены, движок имеет многогранные станины, индивидуальные устройства для крепления и многое другое.

К тому же, тяговые электродвигатели железнодорожных и городских транспортных средств приводятся в эксплуатацию в довольно сложных погодных условиях, в пыльном и влажном воздухе. Исходя из этого, разработчики конструкции тяговых электродвигателей обязательно располагают на усовершенствованную электрическую и механическую прочность узлов и деталей, теплостойкую и влагостойкую изоляцию токоведущих обмоток и частей, устойчивую коммутацию двигателей. Итак, давайте детально рассмотрим, из чего же состоит тяговой электродвигатель, и сделаем краткую характеристику каждого из составляющих. Если говорить в целом, можно сказать, что как и любые другие двигатели с постоянным током, тяговой электродвижок состоит из якоря, щеткодержателя и щетки, а также из остова с полюсами.

Теперь обо всех деталях по порядку. Якорь тягового электродвигателя состоит из сердечника, обмотки, коллектора и вала. Вал якоря, как правило, изготавливают из специальной стали с повышенным качеством. Но, как показывает практика, валы тоже «стареют» и их приходится менять. Исходя из этого, листы сердечника собирают не на валу, а непосредственно на специальной втулке. В таком случае, данная конструкция способствует выпрессовыванию вала из втулки, при этом не разбирая сердечник, обмотку и коллектор.

Как правило, одним из основных и достаточно важных и ответственных узлов в данном двигателе является коллектор. Он является частью, которая терпит наибольшие нагрузки в электрическом отношении. В основном условиями его надежной работы ограничиваются предельные мощности тяговых двигателей. Коллекторы современных тяговых двигателей имеют в диаметре свыше 800 мм, число пластин составляет 600.

Щетки и щеткодержатели в тяговом электродвигателе являются одним целым. Сквозь щетки, которые установлены на щеткодержателях, проходит электрический ток, который подводится прямиком к обмотке якоря тягового двигателя. Материалом, из которого изготавливаются щетки для тяговых электродвигателей, является графит, который получают при нагревании антрацита, сажи, кокса в электрической печи. За счет материала, из которого сделаны щетки, они получили название электрографитизированных. Во время изготовления таких деталей, конструкторы прослеживают за тем, чтобы они характеризировались высоким переходным сопротивлением и низким коэффициентом трения, а также обладали упругостью и износоустойчивостью.

В свою очередь, конструкция щеткодержателя включает в себя корпус и кронштейн, соединённые между собой с помощью болта. Для того чтобы крепление и электрический контакт корпуса и кронштейна был более надежным и тесным, соприкасающиеся поверхности имеют рифлёную поверхность. Очень важно, чтобы щеткодержатель находился в изоляции от остова электродвигателя. Поэтому кронштейны щеткодержателей крепятся к остову или подшипниковым щитам с использованием изоляторов.

Теперь поговорим об остове. В составе тягового электродвигателя остов одновременно выполняет роль магнитопровода, так как к нему крепятся главные и дополнительные полюса. Как правило, остов должен проделывать минимальное сопротивление прохождению магнитного потока. Исходя из этого, его изготавливают из стали, которая обладает хорошими магнитными свойствами.

2. Как работает тяговой электродвигатель

Как правило, современный электромобиль комплектуется электрическим двигателем, который может быть как постоянного, так и переменного тока. Основной задачей какого-либо электрического двигателя является передача крутящего момента на движитель электромобиля. Тяговой электродвигатель работает по определенному принципу, который основывается на том, что образуемое обмоткой статора вращающееся магнитное поле наводит ток в короткозамкнутой обмотке ротора и под воздействием электромагнитных сил заставляет ротор вращаться.

Рассмотрим, как это все происходит на действии. Итак, как правило, в магнитное поле (в данном случае оно создается благодаря постоянному магниту) помещают якорь с обмотками - обмотку из медной изолированной проволоки. В свою очередь, от какого-либо источника тока поступает постоянный ток, который проходит по обмотке. После этого, вокруг проводника, который проводит через себя электрический ток, возникает магнитное поле. Помимо магнитного поля, которое образуется благодаря току, протекающему через проводник, существует еще и магнитное поле постоянного магнита. Они воздействуют между собой и в результате образуется сила, которая стремится повернуть проводник в определенную сторону.

Куда будет направлено действие этой силы (а следовательно, и направление вращения) можно определить воспользовавшись правилом левой руки. Следуя правилу, если расположить левую руку так, чтобы в ладонь входили магнитные силовые линии (из северного полюса магнита в южный), а пальцы разместить в сторону направления движения тока, проходящего через проводник, то отставленный в сторону большой палец покажет направление движения проводника.

В итоге, рамка поворачивается против часовой стрелки вплоть до того времени, пока не займет определенную позицию. В последнем случае, ток по ее цепи проходить не будет, но все же, даже тогда она будет двигаться по инерции до тех пор пока не займет соответствующего положения. В данном положении, по рамке опять пройдет ток в прежнем направлении, что говорит о том, что он будет производить магнитное поле, которое во время взаимодействия с полем магнита, будет стремиться к поворачиванию рамки против часовой стрелки. И тут приходит на помощь коллектор. Как правило, коллектор, который предназначается для поддержания направления тока в обмотке электродвигателя при ее оборачивании неизменимым, состоит из двух медных полуцилиндров, которые располагаются в изоляции друг от друга и дотрагиваются до щеток.

Если бы его не было, то рамка, после того как она займет определенное положение, должна будет сделать остановку, так как, согласно правилу левой руки, сила взаимодействия магнитных полей рамки и магнита будет стремиться возвратить рамку в определенную позицию. В интернете существует много схем, на которых этот процесс представлен наглядно. Теперь давайте разбираться, каких неисправностей и поломок тягового электродвигателя нужно ждать и как провести разумную диагностику поломки. Читаем ниже.

3. Неисправности тягового электродвигателя

Прежде, чем детализировать примеры неисправностей тягового электродвигателя, важно сказать, что все неисправности электрических автомобилей, можно в целом разделить на поломки электрических и механических частей. Нас более всего интересует электрическая часть, поэтому говоря о неисправностях, мы должны обязательно упомянуть понижение сопротивления изоляции, механические разрушения, старение изоляции, пробои.

Если говорить о токопроводящих проводах, частыми неисправностями последних являются трещины и надломы, износ, перегрев и расплавление контактных соединений. Говоря о механических частях, неисправностями есть трещины валов якорей и подшипниковых щитов, уменьшение посадки малого зубчатого колеса на конусной части вала и внутренних колец подшипников на шейках вала якоря тягового движка, крышки моторно-осевых подшипников, деформирование горловин остовов и ослабление подшипниковых щитов в остовах, износ вкладышей и деформирование деталей моторно-осевых подшипников, ослабление болтов, крепящих полюсы, разрушение сепараторов подшипников, щеткодержатели, просадка и поломка пружин подвески тяговых двигателей.

В следствии загрязнения и увлажнения поверхности, а также попадания в электромобиль, влаги, пыли и масла, часто происходит снижение сопротивления изоляции токопроводящих частей. Для восстановления защитных свойств изоляции нужно проделать качественную очистку поверхности изоляции, а затем вскрыть эмалью. Также нужно всегда помнить, что достаточно глубокое проникновение влаги затребует дополнительного обсушивания.

В большинстве случаев, при довольно значительном понижении сопротивления изоляции, или же при каких-либо механических повреждениях изоляции и межвитковых замыканиях в катушках, но только довольно реже, происходят пробои изоляции обмоток на корпус. Такое может произойти и в случае замыкания между двумя изолированными проводниками или старения изоляции. Если диагностика проблемы показывает именно на данную неисправность, для того чтобы ее устранить, нужно настроиться на ремонт, или же заменить катушку (обмотку).

Еще одной неисправностью тягового двигателя может быть искрение на коллекторе, которое, в зависимости от степени загрязнении и замасливании коллектора, может быть разной интенсивности. Пиковой точкой искрения является образования на коллекторе кругового огня – мощной дуги, которая производит замыкание между разноименными щетками. В момент образования такой дуги, может случиться переброс ее на корпус. При этом происходит оплавление деталей автомобиля, которые попали в область огненной дуги. Помимо загрязнения и ненадлежащего обслуживания коллекторно-щеточного узла существуют и другие причины возникновения данной неисправности. Среди них можно выделить неравномерную выработку коллектора или же механические повреждения, а также сильное скопление угольной пыли в межламельных канавках.

С какой стороны обойти данную проблему? Для начала эксперты советуют про диагностировать уровень интенсивности перекрытия. Как правило, в некоторых случаях можно обойтись только очисткой и промывкой коллектора и щеточного аппарата, а также заменой щеток, которые вышли уже из строя. В этом же случае возможен и продув коллекторной камеры сухим сжатым воздухом. В других, более сложных случаях, потребуется ремонт и замена всех деталей и узлов, которые вышли из строя.

Также вы можете обнаружить незначительные подгары, или неглубокие задиры на коллекторе, которые можно удачно устранить зачисткой и шлифованием коллектора, которое, как правило, производят брусками или мелким шлифовальным полотном, находящимся на деревянной колодке с профилем, который должен соответствовать диаметру коллектора. Каждому автолюбителю важно не забывать, что во время какой-либо механической обработки верхнего слоя коллектора, с него «сдирается» оксидная пленка (политура), а это может стать причиной ухудшения коммутации. В связи с этим, нужно знать о зачищении и полировке рабочей поверхности коллектора, в том случае, когда удаление загрязнения или подгара чистой салфеткой, раньше смоченной в техническом спирте или в авиационном бензине стает невозможным.

Можно судить о нормальном состоянии коллектора тогда, когда все коллекторные пластины обладают одинаковым цветом от светло-коричневого до блестяще-черного с разнообразными оттенками, которые, в свою очередь, зависят от марки щеток и меди, а также частоты вращения якоря, относительной влажности воздуха, температуры коллектора, плотности тока и других характеристик. Если говорить о политуре, можно сказать что, в зависимости от шероховатости поверхности коллектора и марки щеток она может нарабатываться за несколько часов или суток. Важно отметить, что применяемые на тяговых генераторах двухходовые обмотки способны создать на верхнем слое коллектора различную расцветку коллекторных пластин, а именно две темные и одна светлая или одна светлая и одна темная.

В том случае, когда коллектор обладает глянцевой политурой, то расцветка, которая чередуется не буде вызывать подгара. Когда же прослеживается изменение поверхности коллектора, которая становится матовой, подгары коллекторных пластин становятся неизбежными. Причины нарушения коммутации можно разделить на два типа: электрического и механического характера. Если говорить о первых, о можно упомянуть о сдвиге щеток с нейтрали, нарушении цепи обмотки добавочных полюсов, в частности, ослаблении межкатушечных соединений, работе при неисправных (сколотых или сильно изношенных) щетках, вибрации щеток и тд. Во время эксплуатации щеток важно следить, чтобы износ последних не переваливал за половину.

К причинам механического характера можно отнести отклонение в процессе эксплуатации от правильной формы коллектора(эксцентричность, эллиптичность,местные биения ). Помимо этого на рассмотрение можно взять и его повреждение при попадании каких-либо посторонних предметов. Устранить плохую коммутацию можно лишь поделав качественную диагностику ее возникновения. Если же вы обнаружили отклонения в форме или же повреждение коллектора, вам следует проделать проточку.

Можно говорить и о такой неисправности как, распайка петушков коллектора, которая возникает в период чрезмерного перегрева машины (длительные перегрузки, нарушение вентиляции ) или как в следствии перекрытия. Данную проблему можно исправить только отремонтировав якорь.

Как правило, те места изоляции, которые подвергались повреждениям, проходят проверку на прочность, а также специалисты проводят измерения их сопротивления постоянному току. Восстановить изоляцию соединительных и выводных шин можно с помощью наложения стеклоленты и стеклолакоткани, которые предварительно пропитывают в изоляционном лаке, заранее нанесенным на шину перед ее изолировкой. Важно не забывать о такой неисправности тягового двигателя как перегрев моторно-осевых подшипников. Эта проблема возникает при низком уровне количества смазки, или же ее обводнении. Возможны случаи и с довольно явным перекосом колесной пары, а также с большим зазором «на масло», которые также являются причинами данной неисправности.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Тяговый электродвигатель тепловозов и электровозов

Тяговый электродвигатель (ТЭД) - его назначение определяется в приведении в движение тепловозов, электровозов, электропоездов и других транспортных средств. Установка их на подвижных объектах, должны удовлетворять ряду особых требований и работать в специфических условиях.Электрическая машина служит для преобразования:

- подводимой к ней механической энергии в электрическую;

- электрической энергии в механическую;

- электрической энергии в электрическую другого рода тока, другого напряжения или частоты.

Значительная часть потребляемой электрической энергии вновь преобразуется в механическую энергию, необходимую для приведения в действие различных машин, механизмов, станков и подвижного состава. Эго преобразование осуществляется при помощи электрических машин, называемых электрическими двигателями.

Главным назначением электрических машин является работа в качестве генераторов или двигателей. Для преобразования рода тока (например, переменного тока в постоянный и наоборот), напряжения, а также для усиления мощности электрических сигналов используются электромашинные преобразователи.

Коллекторная машина

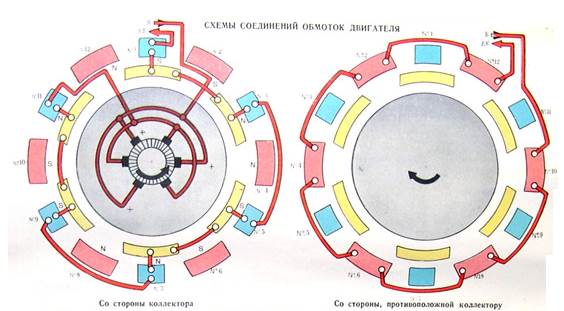

Коллекторная машина — электрическая машина (генератор, двигатель), у которой обмотка якоря (ротора) соединена с коллектором. Коллекторные машины предназначены, в основном, для работы на постоянном токе. Существуют универсальные коллекторные машины небольшой мощности, работающие как на постоянном, так и на переменном токе. 1 - коллектор; 2 - щетка; 3 - сердечник якоря; 4 - сердечник главного полюса; 5 - обмотка возбуждения; 6 - станина; 7 - подшипниковый щит; 8 - вентилятор; 9 - обмотка якоря.

1 - коллектор; 2 - щетка; 3 - сердечник якоря; 4 - сердечник главного полюса; 5 - обмотка возбуждения; 6 - станина; 7 - подшипниковый щит; 8 - вентилятор; 9 - обмотка якоря.При работе электрической машины в режиме генератора происходит преобразование механической энергии в электрическую, в соответствии с законом электромагнитной индукции.

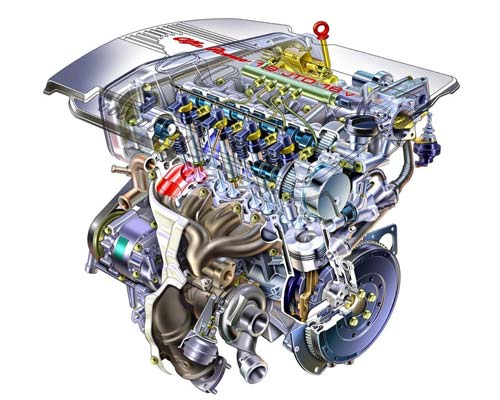

Конструкция электродвигателя

Тяговый электродвигатель постоянного тока конструктивно состоит из двух частей: магнитной системы, создающей магнитное поле, и вращающегося в подшипниках якоря с обмоткой 9 и коллектором 1. Эти части разделены воздушным зазором.Магнитное поле в электрических машинах постоянного тока создается обмотками возбуждения 5, расположенными на сердечниках полюсов 4 и питаемыми постоянным током. Число полюсов выбирается в зависимости от мощности и назначения электрической машины для подвижного состава и может колебаться от двух до двенадцати. Обычно магнитную систему выполняют в виде сплошной стальной станины 6 со съемными шихтованными сердечниками 4. Рассмотрим конструкцию отдельных узлов машины постоянного тока.

Станина

В машинах постоянного тока станина в первую очередь служит магнитопроводом для магнитного потока главных и добавочных полюсов. Кроме того, на ней крепятся полюса и подшипниковые щиты. Поэтому конструкция станины машин постоянного тока может быть литой из стали, сварной из толстолистовой или шихтованной из электротехнической стали. Станина должна обладать достаточной механической прочностью и большой магнитной проницаемостью. Толщина стенки станины выбирается такой, чтобы обеспечить необходимую величину магнитной индукции, и должна составлять не менее половины поперечного сечения главных полюсов. Внутренний диаметр станины определяется с учетом необходимости для размещения якоря, главных и добавочных полюсов и их обмоток. В станинах из стальною литья, например, у тяговых электродвигателей локомотивов, для которых важную роль играет уменьшение массы, поперечное сечение может быть уменьшено по осям главных полюсов, так как магнитный поток, переходящий с главного полюса на станину, равномерно распределяется по всей ширине полюса.

В машинах постоянного тока станина в первую очередь служит магнитопроводом для магнитного потока главных и добавочных полюсов. Кроме того, на ней крепятся полюса и подшипниковые щиты. Поэтому конструкция станины машин постоянного тока может быть литой из стали, сварной из толстолистовой или шихтованной из электротехнической стали. Станина должна обладать достаточной механической прочностью и большой магнитной проницаемостью. Толщина стенки станины выбирается такой, чтобы обеспечить необходимую величину магнитной индукции, и должна составлять не менее половины поперечного сечения главных полюсов. Внутренний диаметр станины определяется с учетом необходимости для размещения якоря, главных и добавочных полюсов и их обмоток. В станинах из стальною литья, например, у тяговых электродвигателей локомотивов, для которых важную роль играет уменьшение массы, поперечное сечение может быть уменьшено по осям главных полюсов, так как магнитный поток, переходящий с главного полюса на станину, равномерно распределяется по всей ширине полюса.Для машин постоянного тока с высокими динамическими нагрузками магнитной цепи, например при питании от статических преобразователей, высоких скоростях нарастания тока якоря, а также при быстром нарастании тока возбуждения, необходимо при изготовлении станины использовать шихтованные листы из электротехнической стали.

Часть станины, образующая коллекторное пространство и не являющаяся магнитопроводом, имеет относительно небольшую толщину стенки, необходимую для обеспечения механической прочности. Иногда эта часть электрической машины выполняется в виде отдельных ребер, закрытых тонкостенными кожухами.

1 - станина; 2 - сердечник полюса; 3 - катушки обмотки возбуждения; 4 - полюсный башмак; 5 - воздушный зазор.

Главные полюса

Магнитное поле в машине постоянного тока создается магнитодвижущей силой (МДС) обмотки возбуждения, которая выполняется в виде катушек 3, надетых на сердечники 2 главных полюсов. Со стороны, обращенной к якорю, сердечник заканчивается полюсным наконечником (башмаком) 4, посредством которого обеспечивается равномерное распределение магнитного потока по поверхности якоря.Для снижения потерь башмаки шихтуются из электротехнической стали, а сердечники выполняются монолитными. Однако на практике, как правило, не используют составную конструкцию в виде полюсного сердечника 2 и полюсного башмака 4 и шихтуют главный полюс целиком. Такая конструкция обеспечивает уменьшение вихревых токов в сердечнике полюса, возникающих в результате пульсации магнитной индукции в полюсных наконечниках из-за зубчатой поверхности якоря.

Шихтованный из лакированных листов стали полюс прессуется под давлением 200 кПа. Листы стягиваются пропущенными через сердечник болтами или специальными заклепками с нажимными щеками. Болты или заклепки должны распределяться в полюсе как можно более равномерно и выдерживать упругую реакцию сжатого полюса. Нажимные щеки, в которых размещаются головки заклепок или болтов, изготовляются из отожженных стальных листов толщиной 8...20 мм в зависимости от поперечного сечения и длины полюса.

В компенсированных машинах постоянного тока (тепловые генераторы) в полюсных башмаках выштамповываются пазы для размещения компенсационной обмотки, поэтому башмаки в этих машинах имеют большие размеры, чем в компенсированных машинах. Полюса крепятся к станине болтами или шпильками. Полюсные катушки выполняются из медного провода, намотанного на каркас из изолирующего материала. Иногда катушку делят по высоте на несколько частей, между которыми оставляют вентиляционные каналы. Такая конструкция обеспечивает лучшее охлаждение катушки.

Полюса крепятся к станине болтами или шпильками. Полюсные катушки выполняются из медного провода, намотанного на каркас из изолирующего материала. Иногда катушку делят по высоте на несколько частей, между которыми оставляют вентиляционные каналы. Такая конструкция обеспечивает лучшее охлаждение катушки.

Добавочные полюса. Практически на всех машинах постоянного тока мощностью свыше 1 кВт с целью уменьшения искрения на щетках устанавливаются добавочные полюса.

Добавочный полюс

Конструкция добавочного полюса состоит из сердечника 1 и катушки 2, выполненной из медного изолированного провода с сечением, рассчитанным на рабочий ток машины, гак как катушка этого полюса включается последовательно с обмоткой якоря. Сердечник добавочного полюса изготовляется из стали и имеет монолитную конструкцию, поскольку из-за малой величины магнитной индукции в сердечнике практически не индуцируются вихревые токи. Добавочные полюса устанавливают посередине между главными полюсами и крепят к станине болтами.Воздушный зазор под добавочными полюсами значительно больше, чем под главными. Для его регулирования применяются регулировочные пластины из магнитного или немагнитного материала. Окончательная величина воздушного зазора устанавливается при настройке коммутации электрической машины путем построения предельных кривых зоны безыскровой коммутации.

Как правило, в машинах большой мощности воздушный зазор под добавочным полюсом разделяется на две части: сердечник — станина и сердечник — якорь.

Якорь тягового электродвигателя

В машинах постоянного тока якорь состоит из вала, сердечника, обмотки и коллектора. Сердечник якоря имеет форму цилиндра. При изготовлении сердечника используют штампованные листы из электротехнической стали толщиной 0,35 или 0,5 мм. Листы изолируют при помощи лака или бумаги. Собранный сердечник удерживается в сжатом состоянии нажимными шайбами. Такая конструкция сердечника якоря дает возможность уменьшить в нем потери энергии от действия вихревых токов, возникающих в результате перемагничивания сердечника при вращении якоря в магнитном поле. Для охлаждения машины в сердечниках якоря выполнены вентиляционные каналы. На поверхности сердечника имеются продольные пазы, в которые укладывается обмотка якоря. Обмотку якоря выполняют из медного провода круглого или прямоугольного сечения и укладывают в пазах сердечника якоря, тщательно изолируя от сердечника. Обмотка якоря состоит из секций, концы которых припаиваются к пластинам коллектора. Для прочного закрепления проводов обмотки в пазах сердечника якоря применяются деревянные, гетинаксовые или текстолитовые клинья. Однако деревянные клинья нс обеспечивают надежного крепления, так как при высыхании они уменьшаются в размерах и могут выпасть из паза. В машинах малой мощности пазы не закрывают, а прикрывают сверху бандажом. Для того чтобы бандаж не выступал за пределы якоря, диаметр углубления под бандаж должен быть меньше диаметра якоря. Бандаж выполняют из стальной проволоки или стеклоткани, наматываемой непосредственно на лобовые части обмотки.

Обмотку якоря выполняют из медного провода круглого или прямоугольного сечения и укладывают в пазах сердечника якоря, тщательно изолируя от сердечника. Обмотка якоря состоит из секций, концы которых припаиваются к пластинам коллектора. Для прочного закрепления проводов обмотки в пазах сердечника якоря применяются деревянные, гетинаксовые или текстолитовые клинья. Однако деревянные клинья нс обеспечивают надежного крепления, так как при высыхании они уменьшаются в размерах и могут выпасть из паза. В машинах малой мощности пазы не закрывают, а прикрывают сверху бандажом. Для того чтобы бандаж не выступал за пределы якоря, диаметр углубления под бандаж должен быть меньше диаметра якоря. Бандаж выполняют из стальной проволоки или стеклоткани, наматываемой непосредственно на лобовые части обмотки.Коллектор

Коллектор тягового электродвигателя тепловоза, а также электровоза состоит из активной части и крепежной конструкции. Коллекторные пластины 7 выполняют из холоднокатаной (коллекторной) меди и изолируют друг от друга прокладками из коллекторного миканита — смеси чешуек слюды и шеллака в качестве связующего компонента (около 5 %).При повышенных механических и термических требованиях коллекторные пластины изготовляют из меди с добавкой серебра (около 0,1 %) или циркония (около 0,06%). Оба сплава имеют высокую электропроводность и повышенный предел текучести при повышенной температуре при стабильном пределе прочности на растяжение.

К выступающей части коллекторной пластины (петушок 5) припаивают провода обмотки якоря. Нижний край пла стины 7выполнен в виде «ласточкина хвоста». После сборки коллектора край 6 оказывается зажатым между двумя нажимными кольцами 3, изолированными от коллекторных пластин миканитовыми конусами и цилиндрами. Чтобы миканитовые прокладки при изнашивании пластин коллектора не выступали над пластинами, изоляция должна быть утоплена на глубину до 1,5 мм от поверхности скольжения коллектора в радиальном направлении. Благодаря этому уменьшается опасность возникновения кругового огня при электрическом перекрытии от пластины к пластине и, кроме того, устраняется трение мягких угольных щеток о миканит.

В зависимости от положения поверхности скольжения шеток различают две основные группы коллекторов: дисковые и цилиндрические.

У дискового коллектора поверхность скольжения находится в плоскости, перпендикулярной оси. У цилиндрического (барабанного) коллектора поверхность скольжения параллельна оси. Чаще всего в настоящее время применяются цилиндрические коллекторы.

В зависимости от способа крепления коллекторных пластин различают две группы цилиндрических коллекторов:

- коллектор, медные пластины которого запрессовываются в пластмассу. Пластмасса в этом случае является скрепляющим и изолирующим материалом. Такая конструкция коллектора проста в изготовлении, но может применяться лишь для машин малой мощности и при частоте вращения до 10000 об/мин;

- коллектор арочной конструкции. Торцовые поверхности коллектора, имеющие форму «ласточкина хвоста», зажимаются при помощи V-образных нажимных колец так, что на наклонную часть поверхности коллекторных пластин действует нормальное давление. В этом случае между внутренней поверхностью выточки коллекторных пластин и наружным диаметром нажимных колец обязательно должен быть зазор. Пластины коллектора изолируют от нажимных колец специальными прокладками.

У малых электрических машин с обмоткой из проводников круглого сечения концы проводников обычно закладываются непосредственно в вы фрезерованные в коллекторной пластине пазы. Пайка производится методом погружения, а затем коллектор обтачивается.

Однако в большинстве случаев, в особенности при существенной разнице диаметров якоря и коллектора, пластины соединяются с обмоткой якоря посредством так называемых петушков.

В пластинах со стороны якоря перед сборкой коллектора выфрезеровывают прорези (шлицы). Коллекторные петушки впаиваются в эти шлицы с помощью мягкого припоя. Петушки изготовляют из полосовой меди толщиной от 0,5 до 1,5 мм и лудят. Соединение с концами обмоток производится с помощью стяжных скоб.

Щеточное устройство

Электрический контакт с поверхностью коллектора в машине постоянного тока осуществляется с помощью щеток. Они устанавливаются в щеточном устройстве, которое состоит из щеточной траверсы, пальцев и щеткодержателей.Щеткодержатели крепятся непосредственно или через зажимные элементы на щеточных болтах изолированно, или же монтируются без изоляции непосредственно на щеточных бракетах (кронштейнах) или щеточных траверсах, которые изолированы относительно корпуса.

Щеткодержатели вместе с траверсами выполняют следующие функции:

удерживают щетки в установленном радиальном или наклонном, а также аксиальном и окружном направлениях, обеспечивая свободное перемещение щеток без перекоса при работе и по мере их износа;

обеспечивают требуемое давление на щетки, которое должно быть по возможности постоянным во всем диапазоне допустимого износа щеток. Это осуществляется благодаря применению специальной кинематической схемы щеткодержателя или регулированием давления вручную. Чрезмерное давление может вызвать преждевременный износ щетки и перегрев коллектора, а недостаточное — искрение на коллекторе;

передают ток щеток (раздельно для положительных и отрицательных щеток) в якорную цепь или из нес.

Во избежание замыкания щеткодержатели должны быть изолированы от корпуса электрической машины. Для уменьшения вибрации щеткодержатель должен иметь достаточную жесткость.

Щетки каждой полярности должны иметь поперечное сечение не более 1000 мм2. Это означает, что при допустимой плотности тока 0,1 А/мм2 одна щетка может выдерживать максимальный ток 100 А. При необходимости увеличения общего тока устанавливают несколько щеток. Причем действует правило, что на один щеточный бракет допускается максимальный ток 1000 А.

В машинах постоянного тока размеры и положение щеткодержателей по окружности коллектора определяют допустимым щеточным перекрытием (отношением длины дуги одновременно перекрываемых щеткой коллекторных пластин к длине коллекторного деления).

Название «щетка» возникло в начальный период практической электротехники, когда первые устройства этого рода действительно были щетками или кисточками. Они состояли из собранных в пучок медных проволок, которые свободным концом скользили по коллектору или контактным кольцам. В настоящее время такое наименование уже не соответствует действительности, но оно прочно вошло в международную техническую терминологию.

Термин «угольные щетки» применяют не только к щеткам, состоящим исключительно из угля, но и к щеткам, содержащим большее или меньшее количество медного порошка.

Следует учитывать, что угольные щетки имеют отрицательный температурный коэффициент, т.е. их электропроводность увеличивается с повышением температуры. Поэтому необходимо, чтобы на одной машине применялись только щетки с одинаковой электропроводностью. В противном случае возможно, что одна из более горячих щеток будет проводить больше тока, чем другие, и нагреется вследствие этого еще больше. В результате произойдет дальнейшее нарушение распределения тока между параллельно включенными щетками.

Помимо рассмотренных узлов в конструкцию машины входят два подшипниковых щита: передний (со стороны коллектора) и задний. Щит с помощью болтов крепится к станине. В центральной части щита имеется расточка под подшипник. Обычно в машинах применяются шариковые или роликовые подшипники качения; лишь в некоторых машинах с целью обеспечения бесшумности применяют подшипники скольжения.

Подводи снятие напряжения с электрических машин, а также подвод тока к обмоткам возбуждения осуществляется через специальные зажимы. Эти зажимы закреплены на планках или клеммных коробках, расположенных на станине, а в некоторых машинах на переднем подшипниковом щите.

base-road.ru

как электрокары на нем работают

Тяговый электродвигатель для электромобиля Tesla Model S

Неотвратимым будущим автомобилестроения, хотим мы того или нет, являются электрические автомобили. Производители авто во всем мире вкладывают огромные средства в их разработку, желая снизить концентрацию вредных веществ выбрасываемых автомобилями традиционными, сделать поездки безопасными и комфортными, а также экономичными. Работа по их созданию проводится в двух направлениях – создание новых моделей и реконструкция серийных, которая более предпочтительна, поскольку менее затратная. Электромобили, по сравнению с традиционными, более надежны, поскольку более просты по конструкции, т.е. отличаются минимумом движущихся частей.

Крупнейшими рынками электрических автомобилей являются сегодня: США и Норвегия, Япония и Германия, Китай и Франция, Великобритания и др. Наша страна пока от производства и использования новых средств передвижения находится в стороне, исключая энтузиастов, разработавших Lada Ellada. Но, это случай пока единичный, поэтому он не в счет, тем более, что собрано авто на импортных комплектующих.

Понятие «электрический автомобиль» означает средство передвижения, приводимое в движение несколькими (или одним) электродвигателями. Теоретически питание мотора может быть от аккумулятора, топливных элементов или солнечных батарей. Тем не менее, большее распространение получил вариант первый. Батарея, питающая двигатель требует зарядки, осуществлять которую можно при помощи внешних источников, рекуперации или генератора, установленного на борту автомобиля. Электродвигатель, являющийся основным элементом электромобиля, питается, как правило, от литий - ионной батареи. Он же, в режиме рекуперации, играет роль генератора, заряжающего батарею.

Назначение тягового электродвигателя

Электродвигатель тяговый (ТЭД) предназначен для приведения в движение транспортного средства, т.е. он преобразует в механическую, энергию электрическую. Их классифицируют по способу питания, роду тока, конструктивному исполнению, типу привода колесных пар. В большинстве экологичных машин: гибридных авто, серийных электромобилях, авто на топливных элементах, которые в наши дни приобретают завидную популярность, они являются основной движущей силой.

В качестве двигателя используют в них моторы тяговые постоянного тока, которые работают в двух режимах – двигательном и генераторном.

Видео: Как устроен двигатель электромобиля Tesla Model S

Принцип работы

Принцип работы электромобиля Golf blue-e-motion с тяговым электродвигателем

В основе их работы лежит принцип электромагнитной индукции, т.е. возникновение в замкнутом контуре электродвижущей силы при изменении магнитного потока. От традиционной машины электромеханической ТЭД отличается большей мощностью, более компактными размерами, а кроме этого, у него более высокий КПД.

По способу питания моторы делятся на двигатели постоянного и переменного тока. По числу фаз – на однофазные (с одной обмоткой, подключаемой к сети однофазной переменного тока), двухфазные (две обмотки, расположенные под углом девяносто градусов), трехфазные (три обмотки с магнитными полями через 120 градусов).

По исполнению конструктивному двигатели могут быть: коллекторными, преимущественно работающие на постоянном токе (универсальные современные могут также работать и на токе переменном), бесколлекторными, синхронными, асинхронными. Наконец, по способу возбуждения они делятся на: двигатели с последовательным, параллельным, последовательно-параллельным возбуждением и от постоянных магнитов.

Основные характеристики тягового электродвигателя электрического автомобиля

В современных авто электродвигатель может быть от переменного или постоянного тока. Основной его задачей является передача на движитель авто крутящего момента. Основными характеристиками ТЭД помимо максимального крутящего момента и мощности, являются: частота вращения, ток и напряжение.

В автомобилях чаще используют коллекторные двигатели (один из них благодаря способности вращаться в обратную сторону, может работать как генератор). Но, в отдельных моделях устанавливают электрические моторы и других типов – магнитоэлектрические моторы, подразделяющиеся на двигатели переменного и постоянного тока. Тяговые двигатели электрические, установленные в электромобилях, от других электромоторов не отличаются по конструкции.

Мотор-колесо

Если вначале использовали один тяговый электродвигатель для электромобиля, редуктор которого соединен с трансмиссией, то сегодня все чаще обращаются к мотор-колесу. Суть концепции состоит в том, что компьютерная программа управляет при помощи отдельных моторов каждым из колес. Главным преимуществом является отсутствие трансмиссии, из-за которой силовая установка теряет значительную часть энергии. Помимо этого удается ликвидировать тормозную гидравлическую систему, функцию которой берут на себя электромоторы, а также отдельные механизмы ESP и ABS.

Интересные материалы:

Какие существуют схемы подключения электродвигателей постоянного токаmotocarrello.ru

Тяговый электродвигатель ТЛ-2К1.

Устройство ТЭД ТЛ-2К1

Назначение и технические данные. Тяговый электродвигатель постоянного тока ТЛ-2К1 предназначен для преобразования электрической энергии, получаемой из контактной сети, в механическую. Вращающий момент с вала якоря двигателя передается на колесную пару через двустороннюю одноступенчатую цилиндрическую косозубую передачу. При такой передаче подшипники двигателя не получают добавочных нагрузок по аксиальному направлению.

Подвешивание электродвигателя опорно-осевое. С одной стороны он опирается моторно-осевыми подшипниками на ось колесной пары электровоза, а с другой — на раму тележки через шарнирную подвеску и резиновые шайбы. Тяговый электродвигатель имеет высокий коэффициент использования мощности (0,74) при наибольшей скорости электровоза..

Система вентиляции независимая, аксиальная, с подачей вентилирующего воздуха сверху в коллекторную камеру и выбросом вверх с противоположной стороны вдоль оси двигателя.

Технические данные двигателя ТЛ-2К1 следующие:

Напряжение на зажимах двигателя ..………………………………… 1500 В

Ток часового режима ......………………………………………………. 480 А

Мощность часового режима ....………………………………………… 670 кВт

Частота вращения часового режима ... ... ………………………………790 об/мин

Ток продолжительного режима ..... …………………………………… 410 А

Мощность продолжительного режима ..……………………………….. 575 кВт

Частота вращения продолжительного режима ……………………… 830 об/мин

Возбуждение ........………………………………………………………последовательное

Класс изоляции по нагревостойкости обмотки

якоря ............ …………………………………………………………….. В

Класс изоляции по нагревостойкости полюсной системы ..........……. F

Наибольшая частота вращения при среднеизношенных бандажах........ 1690 об/мин

Подвешивание двигателя .....………………………………………….. опорно-осевое

Передаточное число ......…………………………………………….. ….88/23—3,826

Сопротивление обмоток главных полюсов при температуре 20 "С ......... 0,025Ом

Сопротивление обмоток дополнительных полюсов и

компенсационной обмотки при температуре 20°С ..........……………….. 0,0366 »

Сопротивление обмотки якоря при

Температуре 20оС ………………………………………………………….. 0,0317 Ом

Система вентиляции ........ …………………………………………………независимая

Количество вентилирующего воздуха, не менее . …………………….. 95 м.куб/мин

К. п. д. в часовом режиме .....……………………………………………. 0,931

К. п. д. в продолжительном .режиме .... ………………………………… 0,930

Масса без шестерен . ....... ……………………………………………… 5000 кг

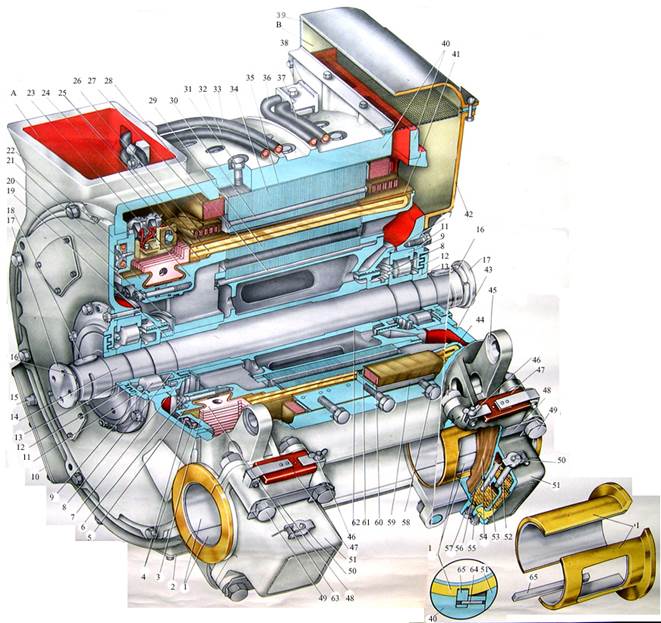

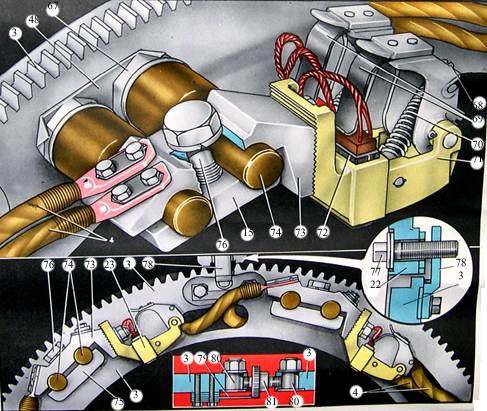

Конструкция. Тяговый двигатель ТЛ-2К.1 состоит из остова, якоря, щеточного аппарата и подшипниковых щитов.

Остов двигателя представляет собой отливку из стали марки 25Л-П цилиндрической формы и служит одновременно магнитопроводом. К нему прикреплены шесть главных и шесть дополнительных полюсов, поворотная траверса с шестью щеткодержателями и щиты с роликовыми подшипниками, в которых вращается якорь двигателя.

Установку подшипниковых щитов в остов электродвигателя производят в такой последовательности: собранный остов с полюсными и компенсационными катушками ставят стороной, противоположной коллектору, вверх. Индукционным нагревателем нагревают горловину до температуры 100—150°С, вставляют и крепят щит восемью болтами М24 из стали 45. Затем поворачивают остов на 180°, опускают якорь, устанавливают траверсу и аналогично описанному выше вставляют другой щит и крепят его восемью болтами М24. С наружной поверхности остов имеет два прилива для крепления букс моторно-осевых подшипников, прилив и съемный кронштейн для подвешивания двигателя, предохранительные приливы и приливы для транспортировки. Со стороны коллектора имеются три люка, предназначенных для осмотра щеточного аппарата и коллектора. Люки герметично закрываются крышками.

Крышка верхнего коллекторного люка укреплена на остове специальным пружинным замком, крышканижнего люка — одним болтом М20 и специальным болтом с цилиндрической пружиной, а крышка второго нижнего люка — четырьмя болтами М12.

Для подвода воздуха имеется вентиляционный люк. Выход вентилирующего воздуха осуществлен со стороны, противоположной коллектору, через специальный кожух, укрепленный на подшипниковом щите и остове. Выводы из двигателя выполнены кабелем марки ПМУ-4000 площадью сечения 120 мм2. Кабели защищены брезентовыми чехлами с комбинированной пропиткой. На кабелях имеются ярлычки из полихлорвиниловых трубок с обозначением Я, ЯЯ, К и КК. Выводные кабели Я и ЯЯ соединены с обмотками якоря, дополнительных полюсов и с компенсационной, а выводные кабели К и КК соединены с обмотками главных полюсов.

Сердечники главных полюсов набраны из листовой электротехнической стали марки 1312 толщиной 0,5мм,скреплены заклепками и укреплены на остове четырьмя болтами М24 каждый. Между сердечником главного полюса и остовом имеется одна стальная прокладка толщиной 0,5 мм. Катушка главного полюса, имеющая 19 витков, намотана на ребро из мягкой ленточной меди ЛММ размерами 1,95х65 мм, изогнута по радиусу для обеспечения прилегания к внутренней поверхности остова.

Корпусная изоляция состоит из восьми слоев стеклослюдинитовой ленты с полиэти-лентерефталантной пленкой на лаке марки ПЭ-934 и одного слоя ленты технической лавсановой термоусаживающейся толщиной 0,22 мм, наложенных с перекрытием в половину ширины ленты. Межвитквая изоляция выполнена из асбестовой бумаги в два слоя толщиной 0,2 мм и пропитана лаком КО-919.

Для улучшения рабочих характеристик двигателя применена компенсационная обмотка, расположенная в пазах, проштампованных в наконечниках главных полюсов, и соединенная с обмоткой якоря последовательно. Компенсационная обмотка состоит из шести катушек, намотанных из мягкой прямоугольной медной проволоки ПММ и имеет 10 витков. В каждом пазу расположено по два витка. Корпусная изоляция состоит из шести слоев стеклослюдинитовой ленты, одного слоя фторопластовой ленты и одного слоя стеклоленты ЛЭС, уложенных с перекрытием в половину ширины ленты. Витковая изоляция имеет один слой стеклослюдинитовой ленты, она уложена с перекрытием в половину ширины ленты.

1. Вкладыш моторно–осевого подшипника

2.10. Смотровой люк

2. Траверса

3. Кабели соединения кронштейнов траверсы щеткодержателя

4. Передняя нажимная шайба (нажимной конус)

5. Коллекторный болт

6. Задняя крышка подшипника

7. Кольцо

8. Подшипник якоря

11. Передняя крышка подшипника

12. Лабиринтное кольцо

13. Уплотнительное кольцо

14. Вал тягового двигателя

15. Валик шестерни проворота траверсы

16. Пружинная шайба

17. Специальная гайка

18. Шпонка шестерни

19. Нажимная гайка

20. Маслоотбойное кольцо

21. Нажимной конус

22. Подшипниковый щит со стороны коллектора

23. Корпус (втулка) коллектора

24. Уравнительное соединение

25. Обмотка якоря

26. Компенсационная обмотка

27. Катушка главного полюса

28. Шпонка сердечника якоря

29. Сердечник якоря

30. Заклепка сердечника главного полюса

31. Болт главного полюса

32. Кабель (Я)

33. Кабель (ЯЯ)

34. Сердечник главного полюса

35. Стальная прокладка между главным полюсом и остовом

36. Кабель (К)

37. Кабель (КК)

38. Клица

39. Выхлопной патрубок

40. Остов

41. Стеклобандаж

42. Кожух

43. Подшипниковый щит со стороны противоположной коллектору

44. Нажимная шайба

45. Кронштейн

46. Гайка – барашек

47. Крышка моторно-осевого подшипника

48. Стопорная планка

49. Болт

50. Крышка буксы моторно-осевого подшипника

51. Букса моторно-осевого подшипника

52. Трубка для залива смазки в моторно-осевые подшипники

53. Перехдный канал

54. Подбивочная пряжа

55. Пробка слива смазки из рабочей камеры

56. Перегородка

57. Пробка слива смазки из рабочей камеры

58. Болт, крепящий дополнительный полюс к остову

59. Прокладка дополнительного полюса

60. Катушка дополнительного полюса

61. Сердечник дополнительного полюса

62. Втулка якоря

63. Коллектор

64. Штифт

65. Шпонка вкладышей моторно-осевого подшипника

66. Шестерня проворота траверсы

67. Стержень изолятора

68. Регулировочный винт

69. Нажимные пальцы

70. Цилиндрическая пружина

71. Корпус щеткодержателя

72. Щетка с гибким проводом (шунтом)

73. Верхняя часть кронштейна

74. Палец кронштейна щеткодержателя

75. Нижняя часть кронштейна щеткодержателя

76. Болт кронштейна щеткодержателя

77. Болт фиксатора

78. Фиксатор

79. Стопорная планка

80. Палец

81. Регулировочный винт

82. Трубка подвода смазки

83. Гайка

84. Уплотнение

Компенсационная обмотка в пазах закреплена клиньями из текстолита марки Б. Изоляция компенсационных катушек на ТЭВЗ выпекается в приспособлениях, на НЭВЗ — в остове.

Сердечники дополнительных полюсов выполнены из толстолистового проката или поковки и укреплены на остове тремя болтами М20. Для уменьшения насыщения дополнительных полюсов между остовом и сердечниками дополнительных полюсов предусмотрены диамагнитные прокладки толщиной 8 мм. Катушки дополнительных полюсов намотаны на ребро из мягкой медной проволоки ПММ и имеют 10 витков каждая.

Корпусная и покровная изоляция этих катушек аналогична изоляции катушек главного полюса. Межвитковая изоляция состоит из асбестовых прокладок, пропитанных лаком КО-919.

Новочеркасский электровозостроительный завод изготавливает тяговый двигатель ТЛ-2К1, полюсная система (катушки главных и дополнительных полюсов) которого выполнена на изоляции системы «Монолит 2». Корпусная изоляция катушек выполнена из стеклослюдинитовой ленты, катушки пропитаны в эпоксидном компаунде ЭМТ-1 или ЭМТ-2, причем катушки дополнительных полюсов пропитаны совместно с сердечниками и представляют собой неразъемный моноблок. На моноблоке закреплена диамагнитная прокладка толщиной 10 мм, которая одновременно служит для закрепления катушки. Катушка главного полюса от перемещений на сердечнике уплотнена двумя клиньями в распор по лобовым частям.

Щеточный аппарат тягового электродвигателя состоит из траверсы разрезного типа с поворотным механизмом, шести кронштейнов и шести щеткодержателей.

Траверса стальная, отливка швеллерного сечения имеет по наружному ободу зубчатый венец, входящий в зацепление с шестерней поворотного механизма. В остове фиксирована и застопорена траверса щеточного аппарата болтом фиксатора, установленным на наружной стенке верхнего коллекторного люка, и прижата к подшипниковому щиту двумя болтами стопорного устройства: один—внизу остова, другой—со стороны подвешивания.

Электрическое соединение кронштейнов траверсы между собой выполнено кабелями ПС-4000 площадью сечения 50 мм2.. Кронштейны щеткодержателя разъемные (из двух половин), закреплены болтами М20 на двух изоляционных пальцах, установленных на траверсе. Стальные шпильки пальцев опрессованы прессмассой АГ-4В, на них насажены фарфоровые изоляторы.

Щеткодержатель имеет две цилиндрические пружины, работающие на растяжение. Пружины закреплены одним концом на оси, вставленной в отверстие корпуса щеткодержателя, другим — на оси нажимного пальца с помощью винта, которым регулируют натяжение пружины. Кинематика нажимного механизма выбрана так, что в рабочем диапазоне обеспечивает практически постоянное нажатие на щетку. Кроме того, при наибольшем допустимом износе щетки нажатие пальца на щетку автоматически прекращается. Это позволяет предотвратить повреждение рабочей поверхности коллектора гибкими проводами сработанных щеток. В окна щеткодержателя вставлены две разрезные щетки марки ЭГ-61 размерами 2(8х50х 60) мм. с резиновыми амортизаторами. Крепление щеткодержателей к кронштейну осуществлено шпилькой и гайкой. Для более надежного крепления и регулировки положения щеткодержателя относительно рабочей поверхности по высоте при износе коллектора на корпусе щеткодержателя и кронштейна предусмотрены гребенки.

Якорь двигателя состоит из коллектора, обмотки, вложенной в пазы сердечника, набранного в пакет из лакированных листов электротехнической стали толщиной 0,5 мм, стальной втулки, задней и передней нажимных шайб, вала. В сердечнике имеется один ряд аксиальных отверстий для прохода вентилирующего воздуха. Передняя нажимная шайба одновременно служит корпусом коллектора.Все детали якоря собраны на общей втулке коробчатой формы, напрессованной на вал якоря, что обеспечивает возможность его замены,

Якорь имеет 75 катушек и 25 секционных уравнительных соединений. Соединение концов обмотки и клиньев с петушками коллекторных пластин выполнено припоем ПСР-2,5 на специальной установке токами высокой частоты.

Каждая катушка имеет 14 отдельных проводников, расположенных по высоте в два ряда, и по семь проводников в ряду. Они изготовлены из медной ленты размерами 0,9х8,0 мм марки ЛММ и изолированы одним слоем с перекрытием в половину ширины стеклослюдинитовой ленты. Каждый пакет из семи проводников изолирован также стеклослюдинктовой лентой с перекрытием в половину ширины ленты. На НЭВЗ изготовляют якорные катушки из изолированного провода ПЭТВСД без дополнительного наложения витковой изоляции. Корпусная изоляция пазовой части катушки состоит из шести слоев стеклослюдинитовой ленты, одного слоя ленты фторопластовой и одного слоя стеклоленты, уложенных с перекрытием в половину ширины ленты.

Уравнители секционные изготовляют из трех проводов размерами 1Х2,8 мм марки ПЭТВСД. Изоляция каждого провода состоит из одного слоя стеклослюдинитовой ленты и одного слоя ленты фторопластовой. Вся изоляция уложена с перекрытием в половину ширины ленты. Изолированные провода соединяют в секцию одним слоем стеклоленты, уложенной с перекрытием в половину ширины ленты. В пазовой части обмотку якоря крепят текстолитовыми клиньями, а в лобовой части — стеклобандажом.

Коллектор двигателя с диаметром рабочей поверхности 660ммнабран из медных пластин, изолированных друг от друга миканитовыми прокладками. От нажимного конуса и корпуса коллектор изолирован миканитовыми манжетами и цилиндром.

Обмотка якоря имеет следующие данные: число пазов 75, шаг по пазам 1—13, число коллекторных пластин 525, шаг по коллектору 1—2, шаг уравнителейпо коллектору 1—176.

Якорные подшипники двигателя тяжелой серии с цилиндрическими роликами типа 80-42428М обеспечивают разбег якоря в пределах 6,3—8,1 мм. Наружные кольца подшипников запрессованы в подшипниковые щиты, а внутренние — на вал якоря. Подшипниковые камеры для предотвращения воздействия внешней среды и утечки смазки имеют уплотнения. Моторно-осевые подшипники состоят из латунных вкладышей, залитых по внутренней поверхности баббитом Б 16, и букс с постоянным уровнем смазки. Буксы имеют окно для подачи смазки. Для предотвращения поворота вкладышей предусмотрено в буксе шпоночное соединение.

Похожие статьи:

poznayka.org

Тяговый электродвигатель Википедия

Коллекторный ТЭД электровозов ЧС2, ЧС3Тяговый электродвигатель (ТЭД) — электрический двигатель, предназначенный для приведения в движение транспортных средств[1] (электровозов, электропоездов, тепловозов, трамваев, троллейбусов, электромобилей, электроходов, большегрузных автомобилей с электроприводом, танков и машин на гусеничном ходу с электропередачей, подъемно-транспортных машин, самоходных кранов и т. п.). Вращающиеся тяговые электродвигатели регулируются ГОСТ 2582-2013[2] (кроме аккумуляторных погрузочно-разгрузочных машин, электротягачей, электротележек и теплоэлектрических автотранспортных систем).

Основное отличие ТЭД от обычных электродвигателей большой мощности заключается в условиях монтажа двигателей и ограниченном месте для их размещения. Это привело к специфичности их конструкций (ограниченные диаметры и длина, многогранные станины, специальные устройства для крепления и т. п.).

Тяговые двигатели городского и железнодорожного транспорта, а также двигатели мотор-колес автомобилей эксплуатируются в сложных погодных условиях, во влажном и пыльном воздухе[3]. Также в отличие от электродвигателей общего назначения ТЭД работают в самых разнообразных режимах (кратковременных, повторно-кратковременных с частыми пусками), сопровождающихся широким изменением частоты вращения ротора и нагрузки по току (при трогании с места может в 2 раза превышать номинальный). При эксплуатации тяговых двигателей имеют место частые механические, тепловые и электрические перегрузки, тряска и толчки. Поэтому при разработке их конструкции предусматривают повышенную электрическую и механическую прочность деталей и узлов, теплостойкую и влагостойкую изоляцию токоведущих частей и обмоток, устойчивую коммутацию двигателей. Кроме того ТЭД шахтных электровозов должны удовлетворять требованиям, относящимся к взрывозащищенному электрооборудованию.

Тяговые двигатели должны иметь характеристики, обеспечивающие высокие тяговые и энергетические свойства (особенно КПД) подвижного состава.

Развитие полупроводниковой техники открыло возможности перехода от двигателей с электромеханической коммутацией к бесколлекторным машинам с коммутацией при помощи полупроводниковых преобразователей.

Из-за тяжелых условий работы и жестких габаритных ограничений тяговые двигатели относят к машинам предельного использования.

Классификация[ | код]

Тяговые электродвигатели классифицируют по:

ru-wiki.ru

Тяговый электродвигатель - это... Что такое Тяговый электродвигатель?

Тяговый электродвигатель Двигатель электрический, предназначенный для приведения в движение транспортных средств (электровозов, электропоездов, тепловозов и теплоходов с электроприводом, трамваев, троллейбусов, электромобилей и т.п.). Т. э. классифицируют по роду тока (Т. э. постоянного и переменного тока), системе передачи вращающего усилия от вала двигателя к движущему механизму (Т. э. с индивидуальным и групповым электроприводом), системе вентиляции (Т. э. с самовентиляцией — при мощности двигателя до 250 квт, независимой и смешанной вентиляцией; см. Охлаждение электрических машин). Наиболее употребительны в качестве Т. э. постоянного тока электродвигатели (См. Постоянного тока электродвигатель), однофазные коллекторные переменного тока электродвигатели (См. Переменного тока электродвигатель) (см. Коллекторная машина) и трёхфазные асинхронные электродвигатели (См. Асинхронный электродвигатель). Т. э., предназначенные для транспортных средств, работающих во взрывоопасных условиях, выпускаются в закрытом (герметичном) исполнении. Мощность современных Т. э. — от нескольких квт до нескольких Мвт.

Лит.: Подвижной состав электрических железных дорог. Тяговые электромашины и трансформаторы, 3 изд., М., 1968.

Н. А. Ротанов.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Тяговое усилие

- Тягодутьевое устройство

Смотреть что такое "Тяговый электродвигатель" в других словарях:

ТЯГОВЫЙ ЭЛЕКТРОДВИГАТЕЛЬ — предназначен для приведения в движение транспортных средств (электровозов, трамваев, электромобилей и т. п.). В качестве тягового электродвигателя обычно применяют двигатели постоянного тока и коллекторные двигатели однофазного переменного тока с … Большой Энциклопедический словарь

тяговый электродвигатель — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN traction motor … Справочник технического переводчика

Тяговый электродвигатель — Коллекторный ТЭД электровозов ЧС2, ЧС3 Тяговый электродвигатель (ТЭД) … Википедия

тяговый электродвигатель — предназначен для приведения в движение транспортных средств (электровозов, трамваев, электромобилей и т. п.). В качестве тяговых электродвигателей обычно применяют двигатели постоянного тока и коллекторные двигатели однофазного переменного тока с … Энциклопедический словарь

ТЯГОВЫЙ ЭЛЕКТРОДВИГАТЕЛЬ — электродвигатель для привода колёсных пар подвижного состава на электрич. транспорте. В качестве Т. э. используют преим. двигатели пост. тока. От обычных электродвигателей отличаются конструкцией корпуса, повыш. надёжностью, видом механич.… … Большой энциклопедический политехнический словарь