Конвейер | это… Что такое Конвейер?

У этого термина существуют и другие значения, см. Конвейер (значения).

Не следует путать с Конвейерное производство.

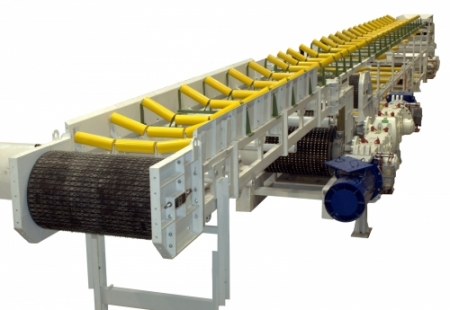

Ленточный конвейер

Конвейер (от англ. convey — передавать) — машина непрерывного транспорта[1], предназначенная для перемещения сыпучих, кусковых или штучных грузов.

Содержание

|

Характеристика

Важной характеристикой работы конвейера является её непрерывность. Это верно и когда конвейером называют средство для транспортировки грузов на небольшие расстояния, и когда конвейер — система поточного производства на базе двигающегося объекта для сборки. Эта система превратила процесс сборки сложных изделий, ранее требующий высокой квалификации от сборщика, в рутинный, монотонный, низкоквалифицированный труд, значительно повысив его производительность. Расстановка рабочих или автоматов на линии конвейерной сборки осуществляется с учётом технологии и последовательности сборки или обработки деталей, чтобы добиться эффективного разделения труда.

Расстановка рабочих или автоматов на линии конвейерной сборки осуществляется с учётом технологии и последовательности сборки или обработки деталей, чтобы добиться эффективного разделения труда.

История

Конвейер как механизм не является новейшим изобретением, в прошлом конвейеры использовались людьми.

- Древний Египет и Месопотамия: многоковшовые и винтовые непрерывные водоподъемные устройства — нории.[2]

- Древний Китай и Индия: цепные насосы для непрерывной подачи воды в оросительные системы.

- XVI—XVII века: первые попытки применения скребковых и винтовых конвейеров (напр. в мукомольном производстве).

- Конец XVIII века: систематическое использование конвейера для перемещения лёгких сыпучих материалов на небольшие расстояния.

- 1930-е годы: применение для тех же целей конвейеров с лентами из прочной ткани.

- 2-я половина XIX века: промышленное использование конвейеров для доставки тяжёлых массовых и штучных грузов.

- 1868 год, Великобритания: конвейер с тканевыми прорезиненными лентами.

- 1870 год, Россия: пластинчатый (стационарный или передвижной) конвейер.

- 1882 год, США: первое использование в поточно-массовом производстве.

- 1887 год, США: винтовой конвейер со спиральными винтами для крупнокусковых материалов.

- 1890 год, США: напольный литейный конвейер.

- 1894 год, Великобритания: подвесной конвейер.

- 1896 год, США: ковшовый конвейер с шарнирно закрепленными ковшами для доставки грузов по сложным трассам.

- 1905 год, Швеция: ленточный конвейер со стальными лентами.

- 1906 год, Великобритания, Германия: инерционный конвейер.

- 1908 год, США: Генри Форд создал успешное поточное производство на основе конвейера, что было знаковым событием для промышленной революции.

- 1912—14 годы, США: специальные сборочные конвейеры.

Классификация

Машиносборочная линия.

В зависимости от направления перемещения объектов конвейеры делят на:

- горизонтальные

- вертикальные

- наклонные.

В зависимости от типа груза:

- насыпные

- штучные.

В зависимости от выполняемых функций:

- транспортировочные

- сборочные

- сортировочные.

В зависимости от размещения самого конвейера или деталей:

- напольные

- подвесные.

В зависимости от тягового органа:

- ленточные

- цепные

- канатные

- без тягового органа:

- гравитационные

- инерционные

- винтовые.

В зависимости от грузонесущей конструкции (с тяговым органом):

- ленточный

- гладкий

- профилированный

- карманый

- пластинчатый,

- люлечный,

- скребковый,

- ковшовый.

В зависимости от расположения рабочего места работника:

- рабочий (рабочее место работника находится на конвейере — движется вместе с конвейером),

- распределительный (фиксированное место работы работника).

Типы

Наиболее распространены следующие виды конвейеров:

- Винтовой (шнековый) конвейер

- состоит из жёлоба и расположенного в нём архимедова винта; применяется для сыпучих веществ.

- Канатный конвейер

- Качающийся конвейер

- применяется для мелких объектов, катящихся или скользящих по наклонной качающейся поверхности.

- Ковшовый конвейер

- грузонесущим органом конвейера являются ковши, ось подвеса которых проходит по средней точке, что позволяет им качаться; для транспортировки сыпучих материалов (угля, щебня, шлака, клинкера) ковши устанавливаются с перекрытием без зазоров, в отличие от механизмов для перегрузки самотёком, по типу нории.

- Ленточный конвейер

- состоит из кольцевой ленты, натяжного и приводного барабанов и опорных роликов; применяется обычно для транспортировки сыпучих веществ, возможны модификации (трубчатый[3], z-образный, поворотный на 90 и 180 градусов), связанные с деформацией ленты.

- Конвейер с модульной лентой

- состоит из пластиковой (полиуретан, полипропилен, полиацетал) ленты, натяжного и приводного узла со звездочками; применяется для транспортировки сыпучих веществ, штучных грузов, открытых продуктов. Конвейеры с модульной лентой могут иметь различную трассу движения: поворотную, зигзагообразную, спиральную.

- Пластинчатый конвейер

- грузонесущим органом конвейера являются пластины;

- цепной пластинчатый конвейер

- состоит из двух параллельных цепей, соединённых между собой пластинами.

- специальные пластиковые или нержавеющие цепи

- Пневматический конвейер

- конвейер, тяга которого обеспечивается потоком воздуха

- состоит из трубки и перемещаемых по ней закрытых контейнеров, плотно прилегающих к стенкам;

- сыпучий материал перемещается в потоке воздуха как взвесь (аэрожёлоб).

- Подвесной конвейер

- отличаются тем, что перемещаемые тела не лежат, а висят на грузонесущих креплениях и сами механизмы конвейера также подвешены.

- Роликовый конвейер

- состоит из закреплённых на каркасе роликов, отдельные ролики могут приводиться в движение, или весь каркас расположен с наклоном, как в случае с гравитационным роликовым конвейером; применяется для крупных твёрдых объектов.

- Скребковый конвейер

- состоит из жёлоба и перемещающих по нему сыпучий материал скребков, крепящихся обычно на кольцевой цепи; разгрузка может осуществляться как в конце конвейера, так и через отверстия в желобе.

- Спиральный конвейер (гибкий)

- состоит из жёлоба и расположенной в нём спирали; применяется для сыпучих веществ, большая производительность, по сравнению с винтовым конвейером.

- состоит из жёлоба и (проволочного, кольцевого) каната, на котором закреплены металлические диски, движущие неабразивный материал (например каменный уголь) внутри жёлоба.

- Тележечный конвейер

- применяют для перемещения собираемых и свариваемых узлов в поточных линиях.

При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

- Шагающий конвейер[4] (шаговый конвейер)

- применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

Порядок выбора

В зависимости от вида груза применяют следующие разновидности конвейеров:

- Крупно- и среднекусковые грузы — пластинчатый, ленточный

- Мелкокусковые грузы — ленточный, элеватор, скребковый, ковшовый

- Сыпучие грузы — шнековый транспортер, элеватор, скребковый.

Интересные факты

Одной из крупнейших сортировочных линий штучных грузов, является «Worldport» (370000 м², 19000 лент, 150 км).

См. также

- Конвейер инструкций

Примечания

- ↑ Определение конвейера на сайте Горной энциклопедии

- ↑ КОНВЕЙЕРЫ — статья из энциклопедии «Кругосвет»

- ↑ Изобретение: Трубчатый и ленточный конвейер

- ↑ Шагающий конвейер.

Большая советская энциклопедия.

Большая советская энциклопедия.

| Это заготовка статьи о технике. Вы можете помочь проекту, исправив и дополнив её. Это примечание по возможности следует заменить более точным. |

Конвейер | это… Что такое Конвейер?

У этого термина существуют и другие значения, см. Конвейер (значения).

Не следует путать с Конвейерное производство.

Ленточный конвейер

Конвейер (от англ. convey — передавать) — машина непрерывного транспорта[1], предназначенная для перемещения сыпучих, кусковых или штучных грузов.

Содержание

|

Характеристика

Важной характеристикой работы конвейера является её непрерывность. Это верно и когда конвейером называют средство для транспортировки грузов на небольшие расстояния, и когда конвейер — система поточного производства на базе двигающегося объекта для сборки. Эта система превратила процесс сборки сложных изделий, ранее требующий высокой квалификации от сборщика, в рутинный, монотонный, низкоквалифицированный труд, значительно повысив его производительность. Расстановка рабочих или автоматов на линии конвейерной сборки осуществляется с учётом технологии и последовательности сборки или обработки деталей, чтобы добиться эффективного разделения труда.

Это верно и когда конвейером называют средство для транспортировки грузов на небольшие расстояния, и когда конвейер — система поточного производства на базе двигающегося объекта для сборки. Эта система превратила процесс сборки сложных изделий, ранее требующий высокой квалификации от сборщика, в рутинный, монотонный, низкоквалифицированный труд, значительно повысив его производительность. Расстановка рабочих или автоматов на линии конвейерной сборки осуществляется с учётом технологии и последовательности сборки или обработки деталей, чтобы добиться эффективного разделения труда.

История

Конвейер как механизм не является новейшим изобретением, в прошлом конвейеры использовались людьми.

- Древний Египет и Месопотамия: многоковшовые и винтовые непрерывные водоподъемные устройства — нории.[2]

- Древний Китай и Индия: цепные насосы для непрерывной подачи воды в оросительные системы.

- XVI—XVII века: первые попытки применения скребковых и винтовых конвейеров (напр.

в мукомольном производстве).

в мукомольном производстве). - Конец XVIII века: систематическое использование конвейера для перемещения лёгких сыпучих материалов на небольшие расстояния.

- 1930-е годы: применение для тех же целей конвейеров с лентами из прочной ткани.

- 2-я половина XIX века: промышленное использование конвейеров для доставки тяжёлых массовых и штучных грузов.

- 1868 год, Великобритания: конвейер с тканевыми прорезиненными лентами.

- 1870 год, Россия: пластинчатый (стационарный или передвижной) конвейер.

- 1882 год, США: первое использование в поточно-массовом производстве.

- 1887 год, США: винтовой конвейер со спиральными винтами для крупнокусковых материалов.

- 1890 год, США: напольный литейный конвейер.

- 1894 год, Великобритания: подвесной конвейер.

- 1896 год, США: ковшовый конвейер с шарнирно закрепленными ковшами для доставки грузов по сложным трассам.

- 1905 год, Швеция: ленточный конвейер со стальными лентами.

- 1906 год, Великобритания, Германия: инерционный конвейер.

- 1908 год, США: Генри Форд создал успешное поточное производство на основе конвейера, что было знаковым событием для промышленной революции.

- 1912—14 годы, США: специальные сборочные конвейеры.

Классификация

Машиносборочная линия.

В зависимости от направления перемещения объектов конвейеры делят на:

- горизонтальные

- вертикальные

- наклонные.

В зависимости от типа груза:

- насыпные

- штучные.

В зависимости от выполняемых функций:

- транспортировочные

- сборочные

- сортировочные.

В зависимости от размещения самого конвейера или деталей:

- напольные

- подвесные.

В зависимости от тягового органа:

- ленточные

- цепные

- канатные

- без тягового органа:

- гравитационные

- инерционные

- винтовые.

В зависимости от грузонесущей конструкции (с тяговым органом):

- ленточный

- гладкий

- профилированный

- карманый

- пластинчатый,

- люлечный,

- скребковый,

- ковшовый.

В зависимости от расположения рабочего места работника:

- рабочий (рабочее место работника находится на конвейере — движется вместе с конвейером),

- распределительный (фиксированное место работы работника).

Типы

Наиболее распространены следующие виды конвейеров:

- Винтовой (шнековый) конвейер

- состоит из жёлоба и расположенного в нём архимедова винта; применяется для сыпучих веществ.

- Канатный конвейер

- Качающийся конвейер

- применяется для мелких объектов, катящихся или скользящих по наклонной качающейся поверхности.

- Ковшовый конвейер

- грузонесущим органом конвейера являются ковши, ось подвеса которых проходит по средней точке, что позволяет им качаться; для транспортировки сыпучих материалов (угля, щебня, шлака, клинкера) ковши устанавливаются с перекрытием без зазоров, в отличие от механизмов для перегрузки самотёком, по типу нории.

- Ленточный конвейер

- состоит из кольцевой ленты, натяжного и приводного барабанов и опорных роликов; применяется обычно для транспортировки сыпучих веществ, возможны модификации (трубчатый[3], z-образный, поворотный на 90 и 180 градусов), связанные с деформацией ленты.

- Конвейер с модульной лентой

- состоит из пластиковой (полиуретан, полипропилен, полиацетал) ленты, натяжного и приводного узла со звездочками; применяется для транспортировки сыпучих веществ, штучных грузов, открытых продуктов. Конвейеры с модульной лентой могут иметь различную трассу движения: поворотную, зигзагообразную, спиральную.

- Пластинчатый конвейер

- грузонесущим органом конвейера являются пластины;

- цепной пластинчатый конвейер

- состоит из двух параллельных цепей, соединённых между собой пластинами.

- специальные пластиковые или нержавеющие цепи

- Пневматический конвейер

- конвейер, тяга которого обеспечивается потоком воздуха

- состоит из трубки и перемещаемых по ней закрытых контейнеров, плотно прилегающих к стенкам;

- сыпучий материал перемещается в потоке воздуха как взвесь (аэрожёлоб).

- Подвесной конвейер

- отличаются тем, что перемещаемые тела не лежат, а висят на грузонесущих креплениях и сами механизмы конвейера также подвешены.

- Роликовый конвейер

- состоит из закреплённых на каркасе роликов, отдельные ролики могут приводиться в движение, или весь каркас расположен с наклоном, как в случае с гравитационным роликовым конвейером; применяется для крупных твёрдых объектов.

- Скребковый конвейер

- состоит из жёлоба и перемещающих по нему сыпучий материал скребков, крепящихся обычно на кольцевой цепи; разгрузка может осуществляться как в конце конвейера, так и через отверстия в желобе.

- Спиральный конвейер (гибкий)

- состоит из жёлоба и расположенной в нём спирали; применяется для сыпучих веществ, большая производительность, по сравнению с винтовым конвейером.

- состоит из жёлоба и (проволочного, кольцевого) каната, на котором закреплены металлические диски, движущие неабразивный материал (например каменный уголь) внутри жёлоба.

- Тележечный конвейер

- применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

- Шагающий конвейер[4] (шаговый конвейер)

- применяют для перемещения собираемых и свариваемых узлов в поточных линиях. При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

Порядок выбора

В зависимости от вида груза применяют следующие разновидности конвейеров:

- Крупно- и среднекусковые грузы — пластинчатый, ленточный

- Мелкокусковые грузы — ленточный, элеватор, скребковый, ковшовый

- Сыпучие грузы — шнековый транспортер, элеватор, скребковый.

Интересные факты

Одной из крупнейших сортировочных линий штучных грузов, является «Worldport» (370000 м², 19000 лент, 150 км).

См. также

- Конвейер инструкций

Примечания

- ↑ Определение конвейера на сайте Горной энциклопедии

- ↑ КОНВЕЙЕРЫ — статья из энциклопедии «Кругосвет»

- ↑ Изобретение: Трубчатый и ленточный конвейер

- ↑ Шагающий конвейер. Большая советская энциклопедия.

| Это заготовка статьи о технике. Вы можете помочь проекту, исправив и дополнив её. Это примечание по возможности следует заменить более точным. |

Типы и использование промышленных конвейеров

Здесь представлена полезная информация о многих различных типах конвейеров

Типы конвейеров, категории и использование

Промышленные конвейеры имеют множество различных конструкций и применений. Распространенными типами являются ленточные, роликовые, моторизованные роликовые и подвесные конвейеры. Мы классифицируем их как напольные (установленные на полу) или подвесные. Используйте их для перемещения продуктов, создания буферов и последовательной доставки продуктов для производственной линии.

Используйте их для перемещения продуктов, создания буферов и последовательной доставки продуктов для производственной линии.

Как используются конвейеры?

Инженеры-технологи используют конвейеры на своих производственных объектах по многим причинам:

- Перемещение продукции из пункта А в пункт Б (чтобы избежать траты времени на ходьбу или уменьшить количество перемещений вилочных погрузчиков и т. д.)

- Для переноски продуктов, которые слишком тяжелы для подъема членами бригады

- Для перемещения продукта, пока операторы работают над ним (или добавляют к нему). Как конвейер окончательной сборки на автозаводе

- Во избежание травм рабочих от повторяющихся движений. Или для предотвращения повреждения продуктов, вызванного движением

- Для доставки продуктов роботу для обработки. Или получать продукты от робота, готовые к следующему шагу

Использование для хранения и буферизации

- Для хранения продуктов между процессами или на последнем этапе процесса

- Для создания буфера или банка накопления.

Это гибкая система хранения. Используйте его, если количество продуктов на складе может быть меньше или больше, что необходимо для балансировки технологического процесса

Это гибкая система хранения. Используйте его, если количество продуктов на складе может быть меньше или больше, что необходимо для балансировки технологического процесса - Для упорядочивания или повторного упорядочивания продуктов между процессами. Власть и свободные системы могут обеспечить это

Конвейеры являются одним из наиболее гибких типов промышленного оборудования. Если они указаны и установлены, они могут повысить производительность, эффективность и безопасность. Ultimation предлагает такие доступные решения, как гравитационные ролики за 50 долларов, или такие сложные, как автоматизированная система стоимостью 5 миллионов долларов или больше. Конвейеры также используются для транспортировки сыпучих материалов, таких как гравий или железная руда.

Как выбрать правильный тип конвейера?

Начало работы

- Начнем с основной информации о продукте. Нам полезно понимать продуктивную роль, которую будет выполнять ваша система.

Это движущиеся части, их хранение, изменение их последовательности или предоставление рабочей поверхности во время их движения? Основываясь на этих факторах, мы можем выбирать из различных доступных типов. Затем посмотрите, какие из них могут выполнять работу и обеспечивать наилучшие преимущества.

Это движущиеся части, их хранение, изменение их последовательности или предоставление рабочей поверхности во время их движения? Основываясь на этих факторах, мы можем выбирать из различных доступных типов. Затем посмотрите, какие из них могут выполнять работу и обеспечивать наилучшие преимущества. - Далее идут ограничения. Доступное пространство в производственной среде может быть очень ценным. И хотя конвейеры могут значительно повысить производительность, они также могут мешать другим операциям. Тщательно проверьте пространство, которое они занимают. Это дает нам исходные данные для нашего следующего решения, которое заключается в том, использовать ли стиль на уровне пола или над головой.

- Начнем с основной информации о продукте. Нам полезно понимать продуктивную роль, которую будет выполнять ваша система.

Напольный или потолочный?

- Конвейеры подразделяются на напольные и подвесные, так как это важный момент принятия решения. Накладные стили могут принимать самые разные формы ( см. этот рисунок здесь для различных типов ).

Но все они имеют то общее преимущество, что сама система монтируется над перемещаемой частью. Поэтому они используют производственные площади, не занятые другим оборудованием. Это может позволить сделать рабочее пространство наверху продуктивным, например, использовать его в качестве буфера или банка хранения. Если имеется больше места, более подходящими могут быть напольные системы. К ним относятся ленточные конвейеры, гравитационные ролики, роликовые и пластинчатые конвейеры.

Но все они имеют то общее преимущество, что сама система монтируется над перемещаемой частью. Поэтому они используют производственные площади, не занятые другим оборудованием. Это может позволить сделать рабочее пространство наверху продуктивным, например, использовать его в качестве буфера или банка хранения. Если имеется больше места, более подходящими могут быть напольные системы. К ним относятся ленточные конвейеры, гравитационные ролики, роликовые и пластинчатые конвейеры. - Подумайте, как вы хотите загружать и выгружать детали. Некоторые процессы требуют точного позиционирования детали (например, для загрузки или разгрузки робота). Это могут обеспечить системы, оснащенные инструментами, поддонами или держателями. Простой ленточный или роликовый конвейер сам по себе не может удерживать деталь в точном положении.

- Требуемая скорость и доступные инвестиции могут определять выбор. Простые, быстрые и доступные системы — это здорово. Другие решения требуют более сложных автоматизированных конвейерных линий.

- Конвейеры подразделяются на напольные и подвесные, так как это важный момент принятия решения. Накладные стили могут принимать самые разные формы ( см. этот рисунок здесь для различных типов ).

На лучших объектах, скорее всего, будут напольные конвейеры, а также подвесные конвейеры. Подвесные конвейеры и моторизованные роликовые конвейеры также часто используются вместе со складскими роботами или автономными мобильными роботами. Складские роботы могут поднимать и сбрасывать грузы с ваших существующих конвейеров и обеспечивать гибкий способ соединения всех типов конвейеров вместе для максимальной производительности и использования пространства. Узнайте больше о складских роботах от Ultimation здесь.

Нижеприведенный материал содержит краткое описание каждого из наиболее распространенных доступных типов конвейеров.

Ленточный конвейер

Иногда наши клиенты называют их «Конвейерными лентами». На самом деле это материал ремня. Ленточная система является одним из самых простых типов конвейеров. Он перемещает детали из одного конца в другой. Скорость может быть переменной с приводом переменной скорости. Не используйте ленточные системы в качестве рабочей поверхности. Их также нельзя использовать для представления деталей роботу, буферизации или последовательности деталей. Но их простота делает их одним из самых распространенных типов конвейеров.

Их также нельзя использовать для представления деталей роботу, буферизации или последовательности деталей. Но их простота делает их одним из самых распространенных типов конвейеров.

Они относятся к категории напольных. Ленточные конвейеры обычно перемещают ленту по опорной стальной пластине, так что при движении лента скользит. Этот стиль представляет собой кровать-слайдер. Или лента может поддерживаться поверх близко расположенных роликов. Эти типы конвейерных лент называются роликовыми лентами или роликовыми конвейерными лентами. Подробнее о них здесь . Готовы купить? Вот диапазон, доступный для онлайн-покупки .

Простое и доступное перемещение деталей

Гравитационный роликовый конвейер

Также один из самых простых типов, они очень доступны по цене. Ряд роликов, установленных на боковой раме, обеспечивает поверхность качения. При установке под углом наклона детали двигаются сами по себе. Однако при использовании гравитационных конвейеров для деталей разного размера и веса это может быть сложнее. вам нужно будет контролировать скорость и угол. Части, сталкивающиеся друг с другом, могут привести к повреждению. Но по сравнению с переноской деталей из точки А в точку Б гравитационный рольганг часто является отличной отправной точкой. Это очень простое улучшение производительности. Узнать больше про них здесь . Готовы купить? Вот диапазон, доступный для онлайн-покупки .

вам нужно будет контролировать скорость и угол. Части, сталкивающиеся друг с другом, могут привести к повреждению. Но по сравнению с переноской деталей из точки А в точку Б гравитационный рольганг часто является отличной отправной точкой. Это очень простое улучшение производительности. Узнать больше про них здесь . Готовы купить? Вот диапазон, доступный для онлайн-покупки .

Позволяет продуктам скользить или скатываться по склону

Цепные конвейеры

Напольные цепные конвейеры отлично подходят для тяжелых предметов. Они особенно полезны для предметов с неровной нижней поверхностью. Конвейерная цепь обеспечивает две или три точки контакта с нижней частью груза. Когда цепь движется, она перемещает продукт вперед. Они используются для перевозки поддонов и больших промышленных контейнеров. При необходимости изделия монтируются на приспособление, или «салазки» и приспособление переносится на цепях. Это обычное применение на автомобильных заводах. Они тяжелые и обычно движутся с малой скоростью. Узнать больше о типах конвейерных цепей здесь . Готовы купить? Вот диапазон, доступный для онлайн-покупки .

Они тяжелые и обычно движутся с малой скоростью. Узнать больше о типах конвейерных цепей здесь . Готовы купить? Вот диапазон, доступный для онлайн-покупки .

Тяжелая рабочая лошадка для тяжелых условий эксплуатации

Роликовый конвейер / цепной приводной ролик (CDLR)

Если мы объединим ролики гравитационного конвейера с цепями системы с цепным приводом, мы сможем соединить ролики. Добавьте двигатель и редуктор, и теперь у нас есть роликовый конвейер или система роликов с цепным приводом. Иногда люди в отрасли используют аббревиатуру CDLR. Они относятся к семейству напольных конвейеров и представляют собой сверхмощные системы погрузочно-разгрузочных работ. Используйте их для перевозки поддонов, сидений (на салазках или поддонах), шин и контейнеров. Если на валы установить свободные пластиковые втулки, как показано на фото ниже, они могут накапливать или накапливать продукт. Ролики могут продолжать двигаться, даже если продукт наверху не движется. Цепи соединяются между собой от одного ролика к другому сбоку. Узнать больше про них здесь .

Цепи соединяются между собой от одного ролика к другому сбоку. Узнать больше про них здесь .

Моторизованное цепное движение с буферизацией (накоплением)

Моторизованные роликовые конвейеры – 24В MDR Конвейеры

Что, если мы поместим двигатель внутрь роликов? Эти современные двигатели лежат в основе современных сложных распределительных центров. С высокой скоростью 200 футов в минуту и более ваши Amazon и почтовые посылки, доставленные к вам домой, проходили по конвейерам такого типа. Они используют один или несколько приводных роликов на зону для создания серии зон вдоль конвейера.

Соединение MDR с другими роликами

Моторизованный ролик соединяется с другими роликами в той же зоне пластиковыми или усиленными ремнями. Фотоглазки включают и выключают моторы, а детали перемещаются в следующую зону при наличии свободного места. Таким образом, детали никогда не соприкасаются, избегая повреждений. Мы называем это «накопление нулевого давления», и это очень ценное преимущество. Дополнительный бонус? Вы можете преобразовать гравитационный конвейер в моторизованную роликовую систему . Узнайте больше о двигателях и принципах работы конвейеров MDR здесь . Готовы купить? У нас есть ряд конвейеров, двигателей и блоков питания MDR, доступных для покупки в Интернете .

Мы называем это «накопление нулевого давления», и это очень ценное преимущество. Дополнительный бонус? Вы можете преобразовать гравитационный конвейер в моторизованную роликовую систему . Узнайте больше о двигателях и принципах работы конвейеров MDR здесь . Готовы купить? У нас есть ряд конвейеров, двигателей и блоков питания MDR, доступных для покупки в Интернете .

Автоматическое движение каждой части

Роликовый конвейер с электроприводом

Пластинчатые конвейеры

Пластинчатый конвейер представляет собой просто двухрядную цепную систему с планками, соединенными с цепью, и направляющей системой для пластин. Это создает гладкую поверхность, на которую крепятся детали оснастки или приспособления. Используйте это, чтобы удерживать детали в нужном положении. Иногда приспособления также позволяют детали вращаться 90 градусов или 180 градусов по мере необходимости в нескольких плоскостях. Поэтому вы можете использовать пластинчатые конвейеры в качестве рабочей поверхности для сборочных операций. Позиционирование детали также достаточно точное. Поэтому роботы обычно выполняют операции загрузки или разгрузки на одном или нескольких концах пластинчатого конвейера. Подробнее о них здесь .

Позиционирование детали также достаточно точное. Поэтому роботы обычно выполняют операции загрузки или разгрузки на одном или нескольких концах пластинчатого конвейера. Подробнее о них здесь .

Работа на поверхности во время ее перемещения или индексации

Системы подвесных ручных толкателей

Переходя к семейству подвесных типов конвейеров, самыми простыми системами являются системы ручных толкателей тележки. В качестве пути мы используем закрытый путь или двутавровую секцию. Эти типы чрезвычайно универсальны, просты в настройке и доступны по цене. Они монтируются над рабочим местом с помощью стальных конструкций, опирающихся на крышу или пол. Для получения дополнительной информации о девяти различных типах систем надголовного стиля см. 9.0060 этот рисунок . Тележки для этих систем стоят менее 50 долларов каждая, а гусеницы также очень доступны. Узнайте больше о них здесь или купите их онлайн здесь . Системы балочных тележек особенно популярны для покрасочных и отделочных работ. Механизм остается над деталью и не покрывается спреем.

Системы балочных тележек особенно популярны для покрасочных и отделочных работ. Механизм остается над деталью и не покрывается спреем.

Перемещение деталей по двутавровой балке или рельсовой системе

Моторизованный подвесной конвейер / Монорельсы

Одним из наиболее распространенных типов является подвесной конвейер с тележками, соединенными между собой цепью. Цепь может быть закрытой («закрытая дорожка») или открытой под двутавровой балкой. Такие системы обработки материалов устанавливаются почти на каждом крупносерийном производственном предприятии. Цепь приводится в движение двигателем с редуктором, а перемещаемые части подвешиваются к тележкам, прикрепленным к цепи. Доступно множество различных типов вложений. Для сложных деталей используйте приспособление или держатель, подвешенный к нескольким тележкам, чтобы определить положение детали. Цепочка может быть запущена всегда, или же система может индексировать. При этом детали перемещаются с одной сборочной станции на другую с заданным интервалом. Узнать больше о типах подвесных конвейеров здесь .

Узнать больше о типах подвесных конвейеров здесь .

Цепь проходит внутри гусеницы этого закрытого гусеничного конвейера

Силовой и свободный конвейеры

Также в семействе подвесных устройств есть силовой и свободный конвейер. Это похоже на обычную моторизованную подвесную систему, за исключением того, что у нее две дорожки. В одном треке цепь работает непрерывно. На другом пути тележки движутся вместе с цепью с помощью толкающих механизмов (известных как «собачки-толкатели»). Они установлены через равные промежутки на цепи. Когда две тележки прижимаются друг к другу, собаки могут скользить поверху. Точно так же стопорное лезвие можно использовать с пневматическим цилиндром для воспроизведения этой геометрии. Это позволяет тележкам начинать или останавливать движение практически в любом месте системы. Эта универсальность делает силовые и свободные конвейеры наиболее производительными подвесными системами. Они могут запускать, останавливать, буферизовать и изменять последовательность частей с помощью переключателей. Узнать больше про них здесь .

Узнать больше про них здесь .

Готовы к загрузке роботом

Верхние и нижние конвейеры

Как следует из названия, они идут сверху и снизу. Доступен в ручном, моторизованном, силовом и бесплатном вариантах.

Мощный и свободный A над нижним конвейером

Перевернутые монорельсы и перевернутый мощный и свободный

Так же, как и их верхние конфигурации, за исключением того, что гусеница находится на земле, а груз находится над гусеницей. Полезно при окраске, чтобы избежать попадания пыли или капель масла на детали. Широко используется в операциях окончательной сборки автомобилей.

Перевернутая мощность и свободный конвейер

Как работает электрическое управление конвейерами?

Наряду с разнообразным ассортиментом конвейеров, которые используются для любых целей, существуют и электрические системы управления. Самые простые системы не требуют электрического управления. Эти типы включают в себя гравитационные ролики и ручные тележки с подвесными балками или закрытые системы направляющих. Моторизованные системы могут использовать простые переключатели пуска и остановки для простых приложений. Однако более типично иметь систему управления, которая использует входные данные от датчиков. Типы датчиков включают фотоглазки, концевые выключатели или датчики приближения. Эти датчики могут сообщать процессору, когда следует остановиться, запуститься или выполнить другую функцию.

Моторизованные системы могут использовать простые переключатели пуска и остановки для простых приложений. Однако более типично иметь систему управления, которая использует входные данные от датчиков. Типы датчиков включают фотоглазки, концевые выключатели или датчики приближения. Эти датчики могут сообщать процессору, когда следует остановиться, запуститься или выполнить другую функцию.

Более совершенные элементы управления

Программируемые логические контроллеры (ПЛК) предназначены для более крупных систем. Они могут управлять конвейерами, а также любым другим технологическим оборудованием. Эти системы часто также оснащены частотно-регулируемым приводом (VFD) для регулировки скорости двигателей переменного тока. И, наконец, электродвигатели постоянного тока в системах 24 В имеют собственные специализированные контроллеры двигателей. Это позволяет получать входные данные от датчиков, обрабатывать выходные данные и подключаться к сети через Ethernet.

Как спроектировать конвейер?

Время, затрачиваемое на разработку конвейера, может варьироваться от минут до недель или даже месяцев. Как правило, чем длиннее конвейер, тем больше времени потребуется на этапе проектирования. Рассмотрим три категории простых, средних и продвинутых конвейерных проектов:

Как правило, чем длиннее конвейер, тем больше времени потребуется на этапе проектирования. Рассмотрим три категории простых, средних и продвинутых конвейерных проектов:

- Простой. Большинство конвейеров, приобретенных в нашем интернет-магазине «нажми и купи», относятся к этой категории. Это роликовые, ленточные или простые ручные толкатели длиной менее 20 футов. Их основное назначение — перемещение товара из точки А в точку Б по прямой. Процесс проектирования довольно прост и в основном включает в себя выбор лучшего конвейера для работы. Он должен стоять на полу? Затем используйте ленточный, роликовый или моторизованный роликовый конвейер. Может быть выше рабочей зоны? Затем используйте закрытую гусеницу или тип ручного толчка в виде I-образного клюва. Эта категория также довольно проста в установке. Это может быть так же просто, как собрать ножки на роликовом конвейере или конвейере MDR. Если это моторизованный MDR или ленточный конвейер, подключите его к обычной розетке, и после сборки ножек он будет готов к работе.

- Промежуточный. Большинство наших клиентов в этой категории являются руководителями групп технического обслуживания, инженерами-технологами или владельцами бизнеса, которые хорошо понимают свои технологические требования, но нуждаются в некоторой помощи в настройке наилучшей системы. Нам нравится помогать в этом, и многие из этих клиентов могут частично или полностью выполнить окончательную установку самостоятельно. Процесс проектирования здесь включает в себя еще пару шагов, которые включают в себя более детальное понимание переносимого продукта. Требования процесса также влияют на дизайн. Например, если конвейерная система проходит через роботизированную ячейку или покрасочную камеру. Для этих промежуточных систем многие клиенты выполняют большую часть проектных работ, а часто также выполняют установку. Если вы планируете систему надголовного стиля, в Ultimation есть это прекрасное видео , в котором рассказывается о том, как спроектировать и установить моторизованные подвесные конвейеры.

Для систем промежуточной категории заказчику не нужно оплачивать какие-либо затраты на разработку проекта. Мы можем подготовить так называемую «ведомость материалов» для компонентов конвейера, в которой указано все, что вам нужно для установки и запуска вашей системы. Иногда мы также предоставляем расценки на то, что известно как «Надзор за установкой». Заказчик или его подрядчик выполняют монтажные работы, но мы отправляем инженера-механика или электрика для наблюдения за процессом установки и ввода в эксплуатацию.

Для систем промежуточной категории заказчику не нужно оплачивать какие-либо затраты на разработку проекта. Мы можем подготовить так называемую «ведомость материалов» для компонентов конвейера, в которой указано все, что вам нужно для установки и запуска вашей системы. Иногда мы также предоставляем расценки на то, что известно как «Надзор за установкой». Заказчик или его подрядчик выполняют монтажные работы, но мы отправляем инженера-механика или электрика для наблюдения за процессом установки и ввода в эксплуатацию. - Комплекс . Проекты такого типа предназначены для тех случаев, когда заказчику нужна конвейерная система «под ключ», а также требуется основательная конструкция конвейерной системы и специальные навыки проектирования конвейеров. Проекты переходят из категории промежуточных в категорию сложных по мере увеличения общей длины системы и количества альтернативных путей конвейера. Используются стрелочные переводы, обходы, буферы, переходники, подъемные станции и другие специальные конвейеры.

В эту категорию иногда попадают более сложные конвейерные технологии, такие как силовые и свободные конвейеры. Установка этих систем всегда выполняется опытным подрядчиком, как правило, Ultimation или специалистом по установке конвейеров, которого мы можем помочь вам выбрать.

В эту категорию иногда попадают более сложные конвейерные технологии, такие как силовые и свободные конвейеры. Установка этих систем всегда выполняется опытным подрядчиком, как правило, Ultimation или специалистом по установке конвейеров, которого мы можем помочь вам выбрать.

Что произойдет, если вы позвоните или напишите нам по электронной почте, чтобы получить помощь в выборе лучшей системы?

Наша команда инженеров имеет большой опыт проектирования, изготовления и монтажа конвейерного оборудования. Процесс начинается с проверки соответствия типа оборудования вашему продукту. Посмотрим также на условия эксплуатации и объемы производства. Мы будем рады предоставить бесплатные консультации по различным типам конвейеров и средств автоматизации. Если вы студент или инженер и хотели бы немного углубиться в тему конвейерной техники, вот отличная (но дорогая) книга .

Первичная консультация

На начальных этапах мы используем телефонные звонки и онлайн Zoom-встречи (видеоконференции). Мы узнаем больше о ваших продуктах и ваших потребностях. Затем покажите вам несколько различных типов снаряжения и расскажите о плюсах и минусах каждого типа. Поскольку многие из наших проектов уже доступны в форматах 3D CAD, мы также часто можем сделать быстрый макет того, как будет выглядеть сборочная система. Позже мы могли бы провести встречу на месте. Это делается для того, чтобы сосредоточиться на одном или двух лучших возможных типах, которые дадут наибольшую выгоду при минимальных инвестициях.

Мы узнаем больше о ваших продуктах и ваших потребностях. Затем покажите вам несколько различных типов снаряжения и расскажите о плюсах и минусах каждого типа. Поскольку многие из наших проектов уже доступны в форматах 3D CAD, мы также часто можем сделать быстрый макет того, как будет выглядеть сборочная система. Позже мы могли бы провести встречу на месте. Это делается для того, чтобы сосредоточиться на одном или двух лучших возможных типах, которые дадут наибольшую выгоду при минимальных инвестициях.

Позвоните или напишите нам сегодня, чтобы начать. Мы можем помочь сделать ваш процесс более эффективным.

Мы знаем, что ведение растущего бизнеса может оказаться сложным. Проблемы с обработкой материалов могут помешать вам расти быстрее. Позвоните нам по телефону 586-771-1881 или напишите [email protected] . Мы отвечаем на каждый телефонный звонок с живым оператором в рабочее время.

КУПИТЕ КОНВЕЙЕРЫ И ЧАСТИ ОНЛАЙН СЕЙЧАС.

Наш интернет-магазин работает круглосуточно и без выходных. У нас есть 1000 конвейеров и запчастей по сниженным ценам для быстрой доставки. Заказ до 15:00 по восточному времени для доставки в тот же день.

У нас есть 1000 конвейеров и запчастей по сниженным ценам для быстрой доставки. Заказ до 15:00 по восточному времени для доставки в тот же день.

УЗНАТЬ БОЛЬШЕ

ПОГОВОРИТЬ С ИНЖЕНЕРОМ

БОЛЬШЕ КОНВЕЙЕРОВ

ОТЗЫВЫ

во время установки. Они сыграли важную роль в поддержании мотивации бригады во время сложной установки, и они работали во вторую смену, чтобы уложиться в производственный график SWRMC.

Мне понравилось работать с командой установки Ultimation, и я рад дать эту рекомендацию. Я с большим уважением отношусь к Ultimation как к компании и как к профессионалам, и я уверен, что Ultimation и впредь будет демонстрировать положительные результаты в бизнес-индустрии».

Фелиса А. Паркет ВМС США

«Ребята, вы действительно помогли мне в этом проекте. Я обязательно включу вас в любую будущую работу, которую мы будем делать».

Кулвиндер Гилл Johnson Controls Inc.

«Я работал с руководителями Ultimation с 1970-х годов, пока не ушел из GM. Я всегда считал их невероятно хорошо осведомленными в шиномонтажном бизнесе».

Уилл Кортрик General Motors

«С вами отличная команда. Мы очень ценим вашу хорошую работу!»

Джеймс Гачек, менеджер Volvo Heavy Truck (на пенсии)

«В прошлом мы вместе пережили трудные времена, и мы намерены пережить их снова. Ваша поддержка помогла нам завоевать сегодня большое уважение в отрасли».

Уэс Пейсли, президент Дирборн Мид-Вест Конвейер Ко.

ПредыдущийСледующий

Что такое конвейерная система? Объяснение областей применения, использования и типов

- Конвейеры

- К:

Гарри - 18 марта 2020 г.

В этой статье мы рассмотрим, что такое конвейерная система, как она используется, каково ее применение и многое другое. Если вам нужно обсудить, как конвейерная система может помочь вам, или вы хотите увидеть, какие другие решения доступны, чтобы помочь вашему бизнесу преуспеть, L.A.C. Конвейеры и автоматизация здесь, чтобы помочь. Мы специализируемся на конвейерных системах и решениях по автоматизации складов, которые помогут вам эффективно вести свой бизнес.

Если вам нужно обсудить, как конвейерная система может помочь вам, или вы хотите увидеть, какие другие решения доступны, чтобы помочь вашему бизнесу преуспеть, L.A.C. Конвейеры и автоматизация здесь, чтобы помочь. Мы специализируемся на конвейерных системах и решениях по автоматизации складов, которые помогут вам эффективно вести свой бизнес.

Теперь давайте разберемся, что такое конвейерные системы.

Обзор

Конвейерная система используется во многих отраслях промышленности в качестве стандартного механического погрузочно-разгрузочного оборудования для перемещения товаров, продуктов, сырья и других материалов из одного места в другое, обычно в одной и той же зоне или здании. Они чрезвычайно удобны для предприятий, которые имеют дело с тяжелыми товарами, острыми предметами, сырьем и продуктами массового производства.

Конвейерные системы позволяют быстро и эффективно транспортировать материалы и продукты предприятия, а также могут перемещать тяжелые предметы, такие как автомобили, по производственной линии, что делает их популярными в погрузочно-разгрузочных и упаковочных отраслях, а также в обрабатывающей промышленности.

Хотя это не единственное их использование.

Конвейеры также популярны в потребительских приложениях для перевозки продуктов питания и людей, таких как супермаркеты, суши-рестораны, аэропорты и торговые центры. Таким образом, они не только перевозят тяжелые предметы, но также полезны для перемещения небольших тарелок и людей более быстрым и эффективным способом. Очень удобно использовать его в аэропорту, если вы идете между выходами на посадку и опаздываете на рейс.

Мы предлагаем лучшее решение и реализуем его.

. Свяжитесь с нами. Вы можете приобрести переносные конвейеры, которые можно легко перемещать. Таким образом, конвейер можно поставить на другой план этажа и перемещать в зависимости от объема продукции. Переносные конвейеры, также известные как передвижные конвейеры с линейным валом, популярны в сфере логистики и доставки посылок из-за того, что их можно настроить для количества посылок, поступающих или перемещаемых в другой отдел, который может получить поток доставок в течение дня. , неделя, месяц или год.

, неделя, месяц или год.

Существует огромное количество конвейеров, которые можно использовать для различных целей, составляющих конвейерную систему, которую мы более подробно обсудим ниже.

Развитие конвейерных систем

Использование и популярность конвейеров растут. По оценкам, к 2025 году рынок конвейеров достигнет 10,07 млрд долларов США при среднегодовом темпе роста в 4,5% в течение прогнозируемого периода 2020-2025 годов. В коммерческом и гражданском секторе предприятия быстро увеличивают внедрение конвейеров в таких местах, как аэропорты, торговые центры, стадионы и рестораны.

Конвейеры очень популярны в производственной и упаковочной отраслях, а также на производственных предприятиях, и с ростом спроса на эти продукты системы превосходно позволяют предприятиям удовлетворять потребительский спрос и по этой причине больше нуждаются в производстве. процесс, чем когда-либо.

Обычно покупаемые конвейеры представляют собой роликовые конвейеры с линейным валом, цепные конвейеры и систему конвейерных лент.

Отрасли, использующие конвейерные системы

Легко понять, почему все больше компаний и отраслей используют конвейерные системы с многочисленными преимуществами, которые они обеспечивают. Мы перечислили некоторые из основных преимуществ ниже.

Преимущества использования конвейерной системы

- Можно безопасно транспортировать материалы с одного уровня на другой с помощью приподнятых конвейеров

- Может быть установлен в большинстве ситуаций, но обычно может повысить ценность и безопасность рабочего места благодаря автоматизации, отказоустойчивости и средствам защиты

- Конвейеры могут перемещать большое количество предметов различной формы, размера и веса

- Иметь расширенные функции безопасности, которые предотвращают несчастные случаи и травмы при одновременном повышении пропускной способности системы

- Различные варианты управления конвейерными системами, включая гидравлические, механические и полностью автоматизированные системы, оснащенные в соответствии с индивидуальными потребностями

Где используются конвейерные системы?

Конвейерная система обычно используется в горнодобывающей, автомобильной, сельскохозяйственной, пищевой, розливной, производственной, складской, логистической и упаковочной отраслях.

Все виды материалов транспортируются благодаря различным конвейерным лентам, которые вы можете использовать для управления различными грузами и материалами. Некоторыми из обычных предметов, которые используются конвейерами, являются продукты питания, такие как бобы, орехи, консервы и овощи, бутылки, консервированные напитки, автомобильные детали, такие как двигатели, автомобильные рамы и шины, таблетки, такие как лекарства или добавки, большие количество порошка, мебель и многое другое.

Наши модульные конструкции конвейеров обеспечивают полную системную гибкость, а это означает, что конвейерные системы можно легко увеличивать или уменьшать для работы в соответствии с вашими производственными требованиями.

Начало работы

Нужна ли вам конвейерная система и какой конвейер вам нужен, зависит от того, что вам нужно от системы, и поэтому вам необходимо заранее определить, как будет использоваться конвейерная система. Эти факторы включают в себя то, что он будет транспортировать, загрузку этого предмета (ов), скорость конвейера, сколько он должен накапливать за раз, сколько времени требуется для сортировки предметов, где находятся точки сбора, ширина и длины, а в некоторых случаях и многие другие факторы, чтобы обеспечить достижение желаемых результатов вашего бизнеса.

Техническое обслуживание конвейерной системы

Какими бы полезными ни были конвейерные системы, их необходимо обслуживать, чтобы конвейерная система работала эффективно, или, как и любой электрический элемент, они могут сломаться, и их замена может быть дорогостоящей, как в время и деньги, если большая система с индивидуальным дизайном.

Предприятиям следует уделять приоритетное внимание обслуживанию своих конвейерных систем, чтобы не допустить потери бизнеса или сбоев в процессе производства, упаковки или доставки.

Разумеется, вы можете анализировать работу вашей конвейерной системы с помощью человеко-машинного интерфейса (ЧМИ), который позволяет вам анализировать и контролировать предыдущие и текущие данные конвейерной системы. Компании, использующие конвейерную систему, могут учитывать определенные аспекты, чтобы обеспечить работу конвейера (конвейеров) с оптимальной производительностью, такие как регулярные проверки, системные аудиты, тщательный мониторинг двигателей, обеспечение наличия запасных частей для замены, а также обучение эксплуатационной бригады работе. систему и знают, на что обращать внимание при выявлении ошибок или проблем.

систему и знают, на что обращать внимание при выявлении ошибок или проблем.

Есть способы, которыми вы можете увеличить срок службы конвейеров или системных циклов, которые они запускают, выбрав правильный тип конвейера при установке системы, убедившись, что система разработана в соответствии с компоновкой или проходит через правильные области с оптимальной скоростью, и обеспечение регулярного обслуживания системы.

В зависимости от установленной конвейерной системы могут возникать различные функциональные проблемы, на которые следует обратить внимание. Роликовый конвейер, используемый для перемещения посылок, требует обслуживания, отличного от подвесного цепного конвейера, перемещающего автомобильные рамы, или ленточного конвейера, перемещающего большое количество бумаги, по сравнению с конвейером для поддонов, перемещающим тяжелые грузы товаров.

У нас есть опытные менеджеры проектов и менеджеры объектов, чтобы обеспечить максимально бесперебойную работу проектов наших клиентов.

Свяжитесь с нами

Опять же, если конвейер используется в более суровых условиях, например, при отрицательных температурах, для обеспечения оптимальной работы потребуются другие процедуры технического обслуживания.

Рекомендуется использовать подход профилактического обслуживания, а не реактивного обслуживания, таким образом, вы можете остановить свой конвейер или двигатель до точки, где он поврежден, что может привести к дальнейшему повреждению на линии. Выполнение профилактического обслуживания позволяет запланировать сортировку системы через определенные промежутки времени с более низкими затратами, чем ожидание поломки системы и дополнительное время простоя всей системы, которое может приходиться на время пиковой нагрузки.

Материалы, используемые в конвейерной системе для обеспечения ударопрочности и износостойкости

Конвейеры должны быть устойчивы к ударам и износу из-за большого объема перемещаемых предметов, которые могут быть острыми и тяжелыми и не заедать из-за деформации .

Транспортировочные материалы, используемые на конвейерах, включают UHMW, нейлон, Nylatron NSM, HDPE, Tivar, Tivar ESd и полиуретан. Используемый погрузочно-разгрузочный материал будет зависеть от функции конвейера, и там, где статический контроль является фактором, конвейерной системе потребуются специальные материалы, предназначенные либо для рассеивания, либо для проведения электрических зарядов от конвейера.

Типы конвейерных систем

Как мы кратко упоминали ранее, существует широкий спектр конвейерных систем, которые можно использовать, и какой конвейер вы используете или покупаете, зависит от того, для чего вам нужна конвейерная система. Например, не имеет особого смысла использовать роликовый конвейер для ускорения ходьбы людей между двумя разными терминалами в аэропорту, здесь лучше всего использовать ленточный конвейер.

Позвоните нам, чтобы начать сегодня

01159753300

Ниже приведен список с описанием различных типов конвейерных систем, доступных сегодня.

- Аэромеханические конвейеры

- Автомобильные конвейеры

- Ленточный конвейер

- Роликовые конвейеры с ременным приводом

- Ковшовый конвейер

- Цепной конвейер

- Роликовый конвейер с цепным приводом

- Скребковый конвейер

- Конвейеры пыленепроницаемые

- Системы электромобиля на гусеничном ходу

- Гибкие конвейеры

- Гравитационный конвейер

- Колесный конвейер с гравитационным коньком

- Роликовый конвейер с линейным валом

- Роликовый конвейер с моторным приводом

- Подвесные двутавровые конвейеры

- Сухопутный конвейер

- Фармацевтические конвейеры

- Пластиковые ленточные конвейеры

- Пневматические конвейеры

- Винтовой или шнековый конвейер

- Спиральные конвейеры

- Вертикальные конвейеры

- Вибрационные конвейеры

- Конвейеры из проволочной сетки

Каждая из этих конвейерных систем может быть изготовлена по индивидуальному заказу для каждого предприятия с различными дополнениями и вспомогательным оборудованием, чтобы гарантировать, что она может обрабатывать груз, перемещать продукты с требуемой скоростью или работать с материалом без разрыва или разрыва конвейерной ленты.

При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки.

При напольном исполнении тележечного конвейера целесообразно использование платформ тележек для монтажа на них сборочно-сварочной оснастки. Большая советская энциклопедия.

Большая советская энциклопедия. в мукомольном производстве).

в мукомольном производстве).

Это гибкая система хранения. Используйте его, если количество продуктов на складе может быть меньше или больше, что необходимо для балансировки технологического процесса

Это гибкая система хранения. Используйте его, если количество продуктов на складе может быть меньше или больше, что необходимо для балансировки технологического процесса Это движущиеся части, их хранение, изменение их последовательности или предоставление рабочей поверхности во время их движения? Основываясь на этих факторах, мы можем выбирать из различных доступных типов. Затем посмотрите, какие из них могут выполнять работу и обеспечивать наилучшие преимущества.

Это движущиеся части, их хранение, изменение их последовательности или предоставление рабочей поверхности во время их движения? Основываясь на этих факторах, мы можем выбирать из различных доступных типов. Затем посмотрите, какие из них могут выполнять работу и обеспечивать наилучшие преимущества.

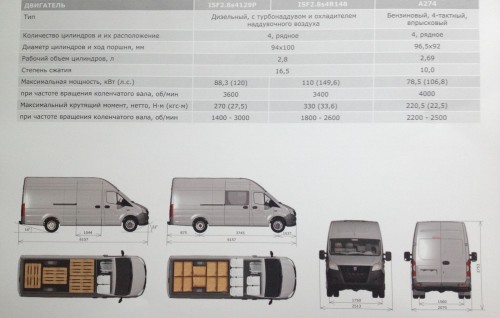

Вал приводится в движение двигателем, ТНВД связан с двигателем через муфту опережения впрыска, которая позволяет настраивать работу насоса в зависимости от оборотов и тактов двигателя.

Вал приводится в движение двигателем, ТНВД связан с двигателем через муфту опережения впрыска, которая позволяет настраивать работу насоса в зависимости от оборотов и тактов двигателя.

06.2022 | Статьи о запасных частях

06.2022 | Статьи о запасных частях

Из бака топливо через сетку, трубку и фильтр грубой очистки поступает в подкачивающий насос, который подает его через фильтр тонкой очистки и топливоподающую магистраль к насосам-форсункам. В связи с тем, что насосы-форсунки распыливают в цилиндрах только часть подводимого к ним топлива, излишек его поступает обратно в бак через отводящую магистраль и топливопривод. Для поддерживания в отводящей магистрали постоянного давления (0,12-0,3 МПа) имеется калиброванное отверстие. Преимуществом системы питания дизелей с помощью насосов-форсунок является отсутствие топливопроводов высокого давления. Кроме того, непрерывная циркуляция топлива через насосы-форсунки с возвратом излишков топлива в бак улучшает охлаждение и очистку насосов, обеспечивает удаление попавшего в систему воздуха и по» догрев топлива в баке.

Из бака топливо через сетку, трубку и фильтр грубой очистки поступает в подкачивающий насос, который подает его через фильтр тонкой очистки и топливоподающую магистраль к насосам-форсункам. В связи с тем, что насосы-форсунки распыливают в цилиндрах только часть подводимого к ним топлива, излишек его поступает обратно в бак через отводящую магистраль и топливопривод. Для поддерживания в отводящей магистрали постоянного давления (0,12-0,3 МПа) имеется калиброванное отверстие. Преимуществом системы питания дизелей с помощью насосов-форсунок является отсутствие топливопроводов высокого давления. Кроме того, непрерывная циркуляция топлива через насосы-форсунки с возвратом излишков топлива в бак улучшает охлаждение и очистку насосов, обеспечивает удаление попавшего в систему воздуха и по» догрев топлива в баке. Вы, вероятно, видели новости о транспортных средствах с «водородным» и «электрическим» приводом, но эти источники все еще находятся в зачаточном состоянии. Бензин является основным источником топлива для автомобилей, грузовиков и других пассажирских транспортных средств, но обычные бензиновые системы — не единственные доступные системы. Дизельные системы являются предпочтительными типами для коммерческого транспорта, грузовых судов и поездов.

Вы, вероятно, видели новости о транспортных средствах с «водородным» и «электрическим» приводом, но эти источники все еще находятся в зачаточном состоянии. Бензин является основным источником топлива для автомобилей, грузовиков и других пассажирских транспортных средств, но обычные бензиновые системы — не единственные доступные системы. Дизельные системы являются предпочтительными типами для коммерческого транспорта, грузовых судов и поездов. Когда воздух сжимается, он нагревается, и сжатый воздух воспламеняет газ.

Когда воздух сжимается, он нагревается, и сжатый воздух воспламеняет газ.

Камера сгорания позволяет автомобилю преобразовывать миниатюрное сгорание (взрыв) в механическую энергию, которая вращает колеса автомобиля.

Камера сгорания позволяет автомобилю преобразовывать миниатюрное сгорание (взрыв) в механическую энергию, которая вращает колеса автомобиля. В конце такта сжатия топливо впрыскивается через топливную форсунку в виде мелкодисперсных частиц под давлением выше, чем у воздуха.

В конце такта сжатия топливо впрыскивается через топливную форсунку в виде мелкодисперсных частиц под давлением выше, чем у воздуха.

Гарантийные обязательства производителя имеют силу в течение четырех лет с даты выпуска изделий. Дата изготовления нанесена на корпусе изделий.

Гарантийные обязательства производителя имеют силу в течение четырех лет с даты выпуска изделий. Дата изготовления нанесена на корпусе изделий. , В

, В

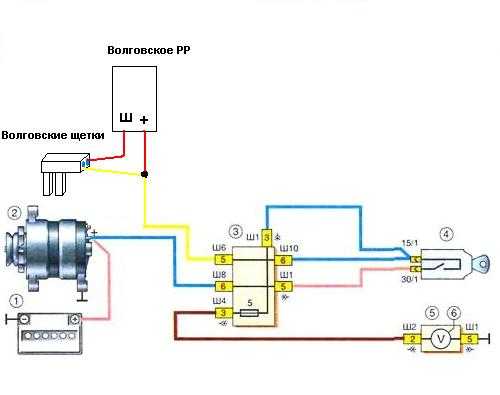

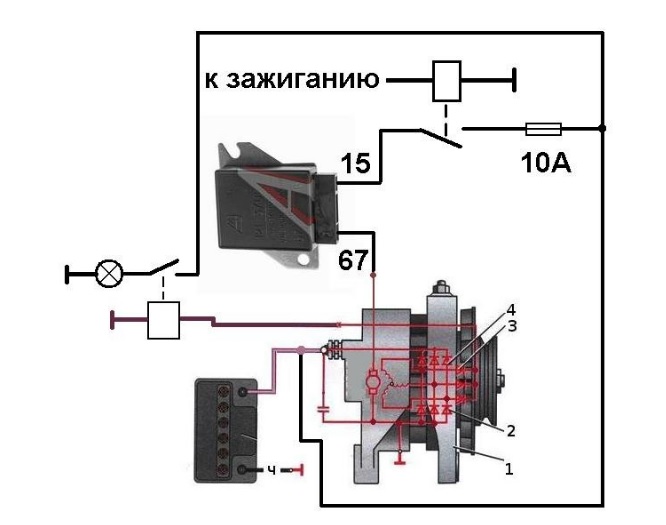

РР новое. Ген. проверили нормальный (обмотка …)

РР новое. Ген. проверили нормальный (обмотка …) Не помогло. пришлось ехать к специалисту.

Не помогло. пришлось ехать к специалисту. д.

д. ..)

..) 3В (маскимум) потом падает. Если этого нет, РР в топку.

3В (маскимум) потом падает. Если этого нет, РР в топку. Они используются в приложениях, где необходимо управлять одной или несколькими цепями с помощью одной цепи электропитания. Источник питания может быть или не быть изолированным от цепи реле. Во многих приложениях реле являются связующим звеном между малой потребляемой мощностью и высокой выходной мощностью.

Они используются в приложениях, где необходимо управлять одной или несколькими цепями с помощью одной цепи электропитания. Источник питания может быть или не быть изолированным от цепи реле. Во многих приложениях реле являются связующим звеном между малой потребляемой мощностью и высокой выходной мощностью. Последовательность событий такова:

Последовательность событий такова: Входы обычно представляют собой компоненты 5 В постоянного тока, которые напрямую связаны с контроллером.

Входы обычно представляют собой компоненты 5 В постоянного тока, которые напрямую связаны с контроллером. В больших панелях управления требуется вентиляция. Некоторым требуются охлаждающие вентиляторы для поддержания внутренней температуры. Эта схема использует два реле для запуска охлаждающего вентилятора, гашения стоп-сигнала и включения рабочего фонаря. Когда на панель подается питание, 120 В переменного тока подается через контакты 3 и 4 реле 1, зажигая стоп-сигнал. При нажатии пускового переключателя:

В больших панелях управления требуется вентиляция. Некоторым требуются охлаждающие вентиляторы для поддержания внутренней температуры. Эта схема использует два реле для запуска охлаждающего вентилятора, гашения стоп-сигнала и включения рабочего фонаря. Когда на панель подается питание, 120 В переменного тока подается через контакты 3 и 4 реле 1, зажигая стоп-сигнал. При нажатии пускового переключателя:

Может быть измерена обратная утечка в микроамперном диапазоне

Может быть измерена обратная утечка в микроамперном диапазоне Проверенные на качество функции SEL обеспечивают полную первичную и резервную защиту от всех типов сбоев. Оборудование SEL для соединения, защиты, связи, управления и измерения идеально подходит для коммунальных, промышленных и коммерческих систем производства электроэнергии. Решения SEL защищают и контролируют базовые, пиковые и резервные генераторы любого размера и типа топлива. Наша технология автоматического управления генерацией (AGC) и синхрофазора предоставляет системным операторам беспрецедентные возможности диагностики и управления для максимального увеличения выходной мощности, стабильности, эффективности и надежности.

Проверенные на качество функции SEL обеспечивают полную первичную и резервную защиту от всех типов сбоев. Оборудование SEL для соединения, защиты, связи, управления и измерения идеально подходит для коммунальных, промышленных и коммерческих систем производства электроэнергии. Решения SEL защищают и контролируют базовые, пиковые и резервные генераторы любого размера и типа топлива. Наша технология автоматического управления генерацией (AGC) и синхрофазора предоставляет системным операторам беспрецедентные возможности диагностики и управления для максимального увеличения выходной мощности, стабильности, эффективности и надежности.

Реле SEL измеряют электрические, тепловые параметры и параметры работы генератора.

Реле SEL измеряют электрические, тепловые параметры и параметры работы генератора. Это позволяет использовать отдельные защиты генератора и повышающего трансформатора в одном устройстве.

Это позволяет использовать отдельные защиты генератора и повышающего трансформатора в одном устройстве.

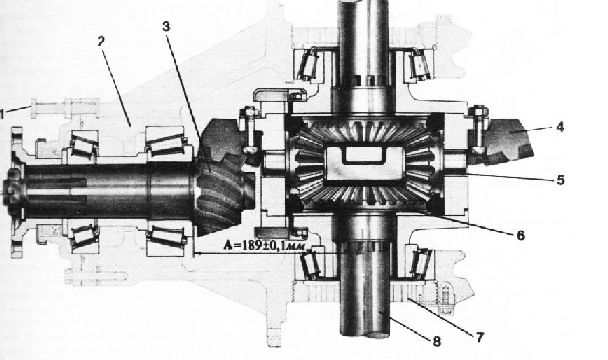

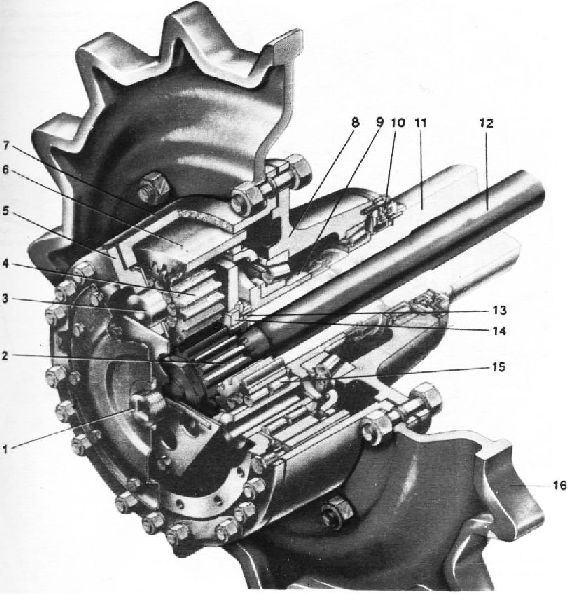

Между торцами внутренней обоймы подшипника и фланца зажата маслоотражательная шайба с маслосгонной резьбой, выполненной на ее наружной поверхности.

Между торцами внутренней обоймы подшипника и фланца зажата маслоотражательная шайба с маслосгонной резьбой, выполненной на ее наружной поверхности.

Диски своими наружными шлицами соединяются со шлицами фланцев, а диски внутренними шлицами соединяются, как и полуосевые шестерни, с полуосями.

Диски своими наружными шлицами соединяются со шлицами фланцев, а диски внутренними шлицами соединяются, как и полуосевые шестерни, с полуосями. Чашки при сборке нужно устанавливать так, чтобы номера были одинаковые и расположены рядом.

Чашки при сборке нужно устанавливать так, чтобы номера были одинаковые и расположены рядом. От проворачивания вал-ступица удерживается двумя точными штифтами , запрессованными в отверстия ступицы и фланца. Между фланцами ступицы и моста зажат тормозной щит .

От проворачивания вал-ступица удерживается двумя точными штифтами , запрессованными в отверстия ступицы и фланца. Между фланцами ступицы и моста зажат тормозной щит .

Наружные обоймы подшипников установлены в расточках картера с упором в бурты, внутренняя обойма подшипника установлена на шейке вала ступицы с упором в его бурт, а внутренняя обойма подшипника посажена на шейке зубчатой ступицы, надетой на шлицы вала ступицы. Ступица может перемещаться по шлицам в пределах, необходимых для регулировки конических роликоподшипников. Гайка и контргайка служит для регулировки подшипников и удержания ступицы в осевом направлении. Между гайкой и контргайкой установлена шлифованная шайба.

Наружные обоймы подшипников установлены в расточках картера с упором в бурты, внутренняя обойма подшипника установлена на шейке вала ступицы с упором в его бурт, а внутренняя обойма подшипника посажена на шейке зубчатой ступицы, надетой на шлицы вала ступицы. Ступица может перемещаться по шлицам в пределах, необходимых для регулировки конических роликоподшипников. Гайка и контргайка служит для регулировки подшипников и удержания ступицы в осевом направлении. Между гайкой и контргайкой установлена шлифованная шайба.

Отсоединить фланец карданного вала, для чего отвинтить четыре гайки и вынуть болты из фланца.

Отсоединить фланец карданного вала, для чего отвинтить четыре гайки и вынуть болты из фланца.

При этом на выпуклой стороне зуба при заднем ходе трактора отпечаток контакта должен составлять также не менее 50% длины зуба и не выходить на кромки торцов зубьев.

При этом на выпуклой стороне зуба при заднем ходе трактора отпечаток контакта должен составлять также не менее 50% длины зуба и не выходить на кромки торцов зубьев.

5), устанавливаемого на заднем шлицевом хвостовике вала промежуточной опоры, и неподвижного фланца, который крепится к фланцу вала главной передачи. По осям симметрии фланцев приспособления укреплены штыри с заостренными концами. Неподвижный фланец должен иметь расстояние, равное 132 мм от начала штыря до привалочной плоскости.

5), устанавливаемого на заднем шлицевом хвостовике вала промежуточной опоры, и неподвижного фланца, который крепится к фланцу вала главной передачи. По осям симметрии фланцев приспособления укреплены штыри с заостренными концами. Неподвижный фланец должен иметь расстояние, равное 132 мм от начала штыря до привалочной плоскости. Полуоси вынимают или выдвигают в сборе с солнечными шестернями из колесных редукторов после . снятия штампованных крышек и упорных пластин. Для облегчения демонтажа на торцах полуосей предусмотрены резьбовые отверстия для вворачивания болтов Ml6, за которые удобно вытягивать полуоси.

Полуоси вынимают или выдвигают в сборе с солнечными шестернями из колесных редукторов после . снятия штампованных крышек и упорных пластин. Для облегчения демонтажа на торцах полуосей предусмотрены резьбовые отверстия для вворачивания болтов Ml6, за которые удобно вытягивать полуоси. Нажимное кольцо не должно быть перекошенным, а радиальный зазор между ним и торцом лабиринта должен быть равномерным по окружности.

Нажимное кольцо не должно быть перекошенным, а радиальный зазор между ним и торцом лабиринта должен быть равномерным по окружности. При другой последовательности установки стопорных колец сборка невозможна.

При другой последовательности установки стопорных колец сборка невозможна. 72.011-1А

72.011-1А № 125.72.131

№ 125.72.131 09 грн

09 грн Jeep CJ с 3-ступенчатой коробкой передач T-150

Jeep CJ с 3-ступенчатой коробкой передач T-150 150 3-ступенчатая коробка передач

150 3-ступенчатая коробка передач товара временно нет в наличии!

товара временно нет в наличии! 99

99 (4-цилиндровые модели)

(4-цилиндровые модели)

В комплект входят: подшипники, прокладки, сальники, защелки…

В комплект входят: подшипники, прокладки, сальники, защелки…

РФ

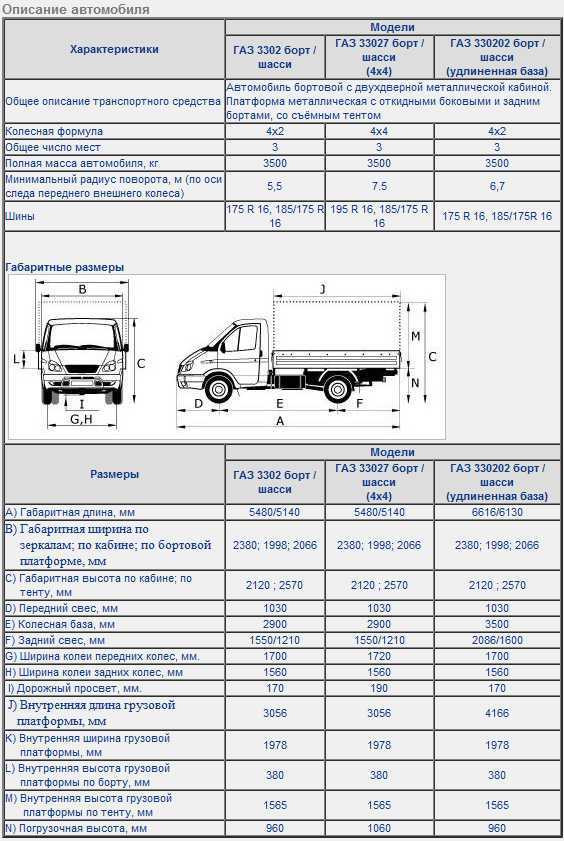

РФ Несмотря на хороший спрос на такие машины, завод «ГАЗ» почему-то не стал просто «выправлять документы» для одной из модификаций, как делают конкуренты, а проявив парадоксальную для рыночной экономики пунктуальность, еще и физически снизил запас прочности и энергоемкости ряда примененных «газелевских» узлов. В частности, вместо шести шпилек крепления колеса с резьбой М18х1,5 и фланцевыми гайками – сделали пять штук М14х1,5 под конические, чисто легковые гайки от «Волги». Получилась совершенно новая модель – «Соболь».

Несмотря на хороший спрос на такие машины, завод «ГАЗ» почему-то не стал просто «выправлять документы» для одной из модификаций, как делают конкуренты, а проявив парадоксальную для рыночной экономики пунктуальность, еще и физически снизил запас прочности и энергоемкости ряда примененных «газелевских» узлов. В частности, вместо шести шпилек крепления колеса с резьбой М18х1,5 и фланцевыми гайками – сделали пять штук М14х1,5 под конические, чисто легковые гайки от «Волги». Получилась совершенно новая модель – «Соболь». Если по большинству моделей коммерческих автомобилей Петербург отстает от Москвы в полтора-два раза, то по «Соболю» разница по отдельным модификациям трех-четырехкратная. Объяснить это нетрудно: в северной столице пока еще можно свободно заезжать в центр на «ГАЗели» и прочих малотоннажниках полной массой до 3,5 тонны, поэтому спрос на 2,8-тонные грузовики грузоподъемностью до одной тонны невелик.

Если по большинству моделей коммерческих автомобилей Петербург отстает от Москвы в полтора-два раза, то по «Соболю» разница по отдельным модификациям трех-четырехкратная. Объяснить это нетрудно: в северной столице пока еще можно свободно заезжать в центр на «ГАЗели» и прочих малотоннажниках полной массой до 3,5 тонны, поэтому спрос на 2,8-тонные грузовики грузоподъемностью до одной тонны невелик.

| 2023 Ram Promaster Cargo Van 2500 Низкая крыша 136 «| Приобретена на декабрь 2022

| 2023 Ram Promaster Cargo Van 2500 Низкая крыша 136 «| Приобретена на декабрь 2022 Я чувствую, что кричу, чтобы меня услышали. Также резервная камера была бы лучше, если бы она была больше кошелька. Силовой агрегат, полезная нагрузка — вот что привлекло меня к Promaster. Мерседес был тут же, но на 15-20 тысяч дороже. транзит был не так близко, как вы думаете. испытание на буксировку вывело их из гонки.

Я чувствую, что кричу, чтобы меня услышали. Также резервная камера была бы лучше, если бы она была больше кошелька. Силовой агрегат, полезная нагрузка — вот что привлекло меня к Promaster. Мерседес был тут же, но на 15-20 тысяч дороже. транзит был не так близко, как вы думаете. испытание на буксировку вывело их из гонки.

Этот состав также защищает поверхность машины от царапин и потёртостей, а краску – от выцветания и придаёт машине водо- и грязеотталкивающие свойства. Такое покрытие продержится на машине от 9 до 12 месяцев или более 50 моек.

Этот состав также защищает поверхность машины от царапин и потёртостей, а краску – от выцветания и придаёт машине водо- и грязеотталкивающие свойства. Такое покрытие продержится на машине от 9 до 12 месяцев или более 50 моек.

Благодаря грязезащитным свойствам салон автомобиля дольше остаётся в своём первозданном виде.

Благодаря грязезащитным свойствам салон автомобиля дольше остаётся в своём первозданном виде. В составе средства есть диоксид титана и серебро для дополнительной дезинфекции поверхностей. При этом покрытие делается на водной основе и не содержит вредных растворителей.

В составе средства есть диоксид титана и серебро для дополнительной дезинфекции поверхностей. При этом покрытие делается на водной основе и не содержит вредных растворителей. Записаться на услугу и узнать подробную информацию можно по телефонам 35-05-01, 8-964-471-4456 или на автомойке «Новая волна» по адресу: Ленинградская, 39.

Записаться на услугу и узнать подробную информацию можно по телефонам 35-05-01, 8-964-471-4456 или на автомойке «Новая волна» по адресу: Ленинградская, 39. Как отмечают эксперты, в колесах заключается успех дизайна авто. Рассмотрим самые впечатляющие модели колесных дисков, которые можно встретить в автопроме.

Как отмечают эксперты, в колесах заключается успех дизайна авто. Рассмотрим самые впечатляющие модели колесных дисков, которые можно встретить в автопроме. Изготавливались они из легкого сплава и дополнялись отдельными лопастями. Последние двигались при движении машины.

Изготавливались они из легкого сплава и дополнялись отдельными лопастями. Последние двигались при движении машины. Необычный концепт, который был представлен в 1970 годах. Запомнилась такая разработка почти всем, так как имела необычный дизайн кузова, рулевое колесо и колесные диски. Последние больше напоминали замочную скважину.

Необычный концепт, который был представлен в 1970 годах. Запомнилась такая разработка почти всем, так как имела необычный дизайн кузова, рулевое колесо и колесные диски. Последние больше напоминали замочную скважину. Это дорогостоящая модель, которая имеет свои особенности эксплуатации.

Это дорогостоящая модель, которая имеет свои особенности эксплуатации. Хорошей новостью является то, что есть несколько простых способов быстро улучшить внешний вид вашего автомобиля и сохранить его великолепный вид.

Хорошей новостью является то, что есть несколько простых способов быстро улучшить внешний вид вашего автомобиля и сохранить его великолепный вид. Особенно важно часто мыть машину в зимние месяцы, когда дорожная соль может присутствовать, чтобы вы могли смыть ее как можно скорее. С ежемесячной подпиской на услуги популярной автомойки вы можете иметь несколько вариантов ежедневного маршрута, чтобы быстро пройти его по пути куда-то или откуда-то.

Особенно важно часто мыть машину в зимние месяцы, когда дорожная соль может присутствовать, чтобы вы могли смыть ее как можно скорее. С ежемесячной подпиской на услуги популярной автомойки вы можете иметь несколько вариантов ежедневного маршрута, чтобы быстро пройти его по пути куда-то или откуда-то. На них может образоваться пленка, и все, что вам нужно, это использовать стандартное средство для мытья стекол с мягкой тканью, чтобы очистить их.

На них может образоваться пленка, и все, что вам нужно, это использовать стандартное средство для мытья стекол с мягкой тканью, чтобы очистить их. Обязательно свяжитесь с нами, чтобы узнать, как мы можем помочь в ремонте, восстановлении и улучшении внешнего вида вашего автомобиля.

Обязательно свяжитесь с нами, чтобы узнать, как мы можем помочь в ремонте, восстановлении и улучшении внешнего вида вашего автомобиля. Хотя некоторые из приведенных ниже обновлений могут стоить немалых денег, на самом деле они являются более разумными и мгновенными способами заставить людей заметить вашу поездку. Головные боли совсем незначительные.

Хотя некоторые из приведенных ниже обновлений могут стоить немалых денег, на самом деле они являются более разумными и мгновенными способами заставить людей заметить вашу поездку. Головные боли совсем незначительные.

Они бывают разных видов отделки, поэтому, если вы не поклонник хрома, попробуйте что-нибудь другое. Возможно черный?

Они бывают разных видов отделки, поэтому, если вы не поклонник хрома, попробуйте что-нибудь другое. Возможно черный?

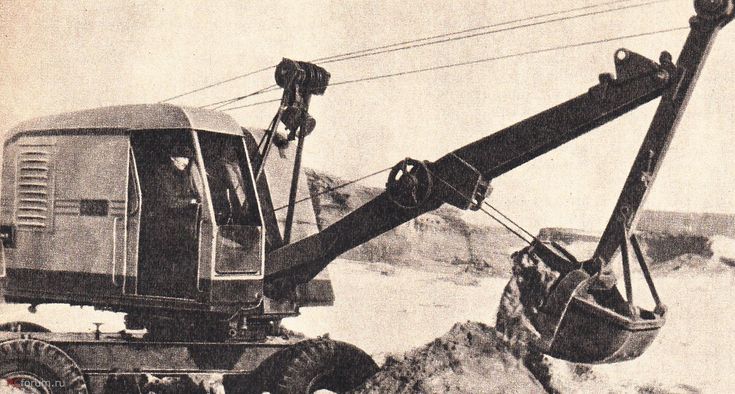

Экскаватор Э-652БС является специальной модификацией, предназначенной для работы на Крайнем Севере. В апреле-мае 1970 года выпуск Э-652Б был налажен также и на Донецком экскаваторном заводе в городе Донецк Ростовской области. По существующей в 1960 системе индексации название Э-652Б расшифровывалось как «экскаватор с ковшом вместимостью 0,65 м³, второй модели, второй модификации». В январе 1969 года экскаватор Э-652Б был удостоен государственного Знака качества. Это было первое изделие предприятий Владимирской области — первый экскаватор страны, получившее такую высокую оценку, причём абсолютно заслуженно: простая и надёжная конструкция позволяла машинам работать очень долго в самых разных условиях эксплуатации, и они порой встречаются в рабочем состоянии и в наше время.

Экскаватор Э-652БС является специальной модификацией, предназначенной для работы на Крайнем Севере. В апреле-мае 1970 года выпуск Э-652Б был налажен также и на Донецком экскаваторном заводе в городе Донецк Ростовской области. По существующей в 1960 системе индексации название Э-652Б расшифровывалось как «экскаватор с ковшом вместимостью 0,65 м³, второй модели, второй модификации». В январе 1969 года экскаватор Э-652Б был удостоен государственного Знака качества. Это было первое изделие предприятий Владимирской области — первый экскаватор страны, получившее такую высокую оценку, причём абсолютно заслуженно: простая и надёжная конструкция позволяла машинам работать очень долго в самых разных условиях эксплуатации, и они порой встречаются в рабочем состоянии и в наше время. Но есть такие работы или регионы использования, где применение гидравлической техники невозможно или нерационально — это на мелиоративных работах и в промышленных карьерах, при устройстве свайных фундаментов, а также при экстремальных температурных условиях, где гидравлическая техника слаба и бессильна. Поэтому на Донецком и Костромском экскаваторных заводах сохранили производство традиционных тросовых (канатных) экскаваторов.