Тугоплавкие смазки для подшипников: особенности структуры

ТОО «MSK GROUP KZ»

ЗАВОД ПО ПРОИЗВОДСТВУ

СМАЗОЧНЫХ МАТЕРИАЛОВ

В КАЗАХСТАНЕ

РЕСПУБЛИКА КАЗАХСТАН, Восточно-казахстанская область,

Г. УСТЬ-КАМЕНОГОРСК

УЛ. ИМ. Ж.МАЛДЫБАЕВА, 173/1

+7(723) 229-4492

Заказать звонок

Мы в

Мы в

ТОО «MSK GROUP KZ»

ЗАВОД ПО ПРОИЗВОДСТВУ

СМАЗОЧНЫХ МАТЕРИАЛОВ

В КАЗАХСТАНЕ

РЕСПУБЛИКА КАЗАХСТАН, Восточно-казахстанская область,

Г. УСТЬ-КАМЕНОГОРСК

УЛ. ИМ. Ж.МАЛДЫБАЕВА, 173/1

+7(723) 229-4492

Заказать звонок

Мы в

Мы в

Высокотемпературные смазочные материалы широко используются практически во всех областях промышленности. Главное отличительное свойство, которым обладают тугоплавкие смазки для подшипников, — наличие особо прочного коллоидного каркаса. Под этим термином понимается молекулярная структура, формирующаяся в дисперсной системе под воздействием химических процессов и придающая составу дополнительные физико-химические свойства.

Коллоидная или дисперсная система характеризуется тем, что одно вещество в ней равномерно растворено в другом. Отдельные частицы не должны быть больше 1 мкм: от их размера зависит классификация систем. Еще одним фактором является агрегатное состояние основы и дисперсной среды: например, когда в воздухе распределены частицы воды, это аэрозоли, когда между собой смешиваются жидкости, получаются эмульсии, а если твердые тела — дисперсии.

ТУГОПЛАВКИЕ СМАЗКИ ДЛЯ ПОДШИПНИКОВ КАК КОЛЛОИДНЫЕ СИСТЕМЫ

Тугоплавкие смазки для подшипников отличаются от среднеплавких и низкоплавких тем, что имеют температуру каплепадения выше 100 °С, что позволяет использовать их при повышенных температурах. Они представляют собой трехкомпонентные коллоидные системы, в которых совмещаются три компонента: масло, загуститель и присадки, улучшающие свойства составов. Производство осуществляется путем диспергирования. За счет высокой концентрации коллоидные частицы загустителя создают прочный структурный каркас, удерживающий жидкую основу.

Коллоидный каркас высокотемпературных смазок работает как ограничитель, не позволяющий маслу вытекать из ячеек. Таким образом, в нормальных условиях состав находится в твердом состоянии, поэтому его легко хранить и закладывать даже в труднодоступные узлы. Защитная пленка удерживается при высоких температурах, обеспечивая защиту механизмов.

Важнейшими характеристиками тугоплавких смазок являются:

- Механическая стабильность — способность восстанавливать каркас после контакта с трущимися деталями или воздействия высоких температур.

- Коллоидная стабильность — способность сопротивляться расслаиванию, т.е. выделению масла, под воздействием высоких температур, центробежных сил, давления.

- Термическая стабильность — способность сохранять свойства при условиях пониженных или повышенных температур.

Тугоплавкие смазки для подшипников от компании ТОО «MSK GROUP KZ» отличаются уникальными характеристиками: например, у нашего Литола-24 температура каплепадения превышает 200 °С, а коллоидная стабильность (выделение масла) — не более 5%. Это позволяет использовать пластичную смазку для высоконагруженных узлов или оборудования, работающего при повышенных температурах. Узнать другие характеристики смазочных материалов производства компании ТОО «MSK GROUP KZ» вы можете в соответствующем разделе сайта!

Это позволяет использовать пластичную смазку для высоконагруженных узлов или оборудования, работающего при повышенных температурах. Узнать другие характеристики смазочных материалов производства компании ТОО «MSK GROUP KZ» вы можете в соответствующем разделе сайта!

Получите консультацию

бесплатно!

Name

УНИКАЛЬНАЯ

ТЕХНОЛОГИЯ «MSK»

позволила создать для Вас новые смазки высокого качества:

ЛИТОЛ-24-МСК

ЕР-2

Смазка №158

Наша продукция

Наши контакты

Name

Ваш телефон

Name

ТОО «MSK GROUP KZ» имеет сертификаты ISO 9001, ISO 14001 и ISO 18001

© 2023 Все права защищены / ТОО «MSK GROUP KZ»

Разработка сайта MStudio. kz

kz

Мы в

Мы в

Заказать звонок

Ваше имя

Ваш телефон

ОФОРМИТЬ ЗАКАЗ?

Ваше имя

Ваш телефон

5 лучших смазок для подшипников

Ни скрипа, ни скрежета

Категории:

Лучшие смазки для высоконагруженных соединений

Лучшие смазки общего назначения

Автор:

Дмитрий Вишнёв

К счастью, времена, когда из доступных вариантов пластичных смазок был в лучшем случае литол, давно прошли.![]() Но и у изобилия есть обратная сторона: всегда хочется выбрать лучшее, а разобраться в множестве наименований не так просто. Что ж, попробуем рассортировать тюбики, которые можно встретить на прилавках магазинов, и выбрать лучшие смазки для подшипников.

Но и у изобилия есть обратная сторона: всегда хочется выбрать лучшее, а разобраться в множестве наименований не так просто. Что ж, попробуем рассортировать тюбики, которые можно встретить на прилавках магазинов, и выбрать лучшие смазки для подшипников.

Для удобства введем две категории, наиболее востребованные в практике:

- Смазки общего назначения (классический пример – тот же литол) – это отличный выбор для малонагруженных сопряжений, работающих в узком температурном диапазоне. Простейший пример – втулки велосипедов: и обороты, и нагрузки здесь невелики, при низких температурах техника не используется, перегреву втулки также не подвергаются.

- Смазки для высоконагруженных соединений обычно имеют меньшую кинематическую вязкость, позволяющую им лучше проникать в пары трения. Также увеличивается содержание антифрикционных присадок, их качество. Такую смазку уже можно набивать в конические колесные подшипники автомобилей, применять ее при обслуживании колесных подшипников на кроссовых мотоциклах (там не спасают даже уплотнения – после пары моек под давлением в подшипнике стоит заменить смазку, если хочется рассчитывать на ресурс).

| Категория | Место | Наименование | Рейтинг |

|---|---|---|---|

| Лучшие смазки для высоконагруженных соединений | 1 | LIQUI MOLY LM 50 | 9.7 / 10 |

| 2 | SKF LGWA 2 | 9. 6 / 10 6 / 10 | |

| 3 | Motul Tech Grease | 9.4 / 10 | |

| Лучшие смазки общего назначения | 1 | ГАЗПРОМНЕФТЬ EP 2 | 9.5 / 10 |

| 2 | Muc-Off Bio Grease | 9. 3 / 10 3 / 10 |

Лучшие смазки для высоконагруженных соединений

LIQUI MOLY LM 50На этот раз немецкий концерн изменил своим традициям – труднопроизносимого названия на немецком языке на упаковке нет. Очевидно, «радлагерхохтемпературфетт» даже им показалось излишним, и высокотемпературная смазка для колесных подшипников от Liqui Moly называется просто – LM50. Минимальная фасовка – 0,4 кг, но для автохозяйств и прочих крупных потребителей есть и упаковка до 25 кг. LM50 гарантированно сохраняет смазочные и противозадирные свойства в диапазоне температур от -30 до 160 градусов. Смазка не только отлично удерживается в парах трения, но и стойка к вымыванию. С учетом вполне доступной цены (указана для тары 0,4 кг), ее можно смело назвать лучшей смазкой для подшипников (ступицы и др.). Основные плюсы:

Минусы

| 9.7 Рейтинг Отзывы За все время работы нашего сервиса смазки Liqui Moly всегда подтверждали свое качество. |

SKF LGWA 2Специальная смазка, выпускаемая одним из ведущих мировых производителей подшипников, не могла не заслужить достойное место в рейтинге. Основа LGWA 2 – это минеральное масло, загущенное с литиевыми добавками. Однако же это далеко не литол: по своей предельной температуростойкости оно становится лидером рейтинга лучших смазок для подшипников (пиковая рабочая температура – 220 градусов), хотя для длительной работы в условиях высоких температур стоит предпочесть Liqui Moly. Немаловажный момент – превосходная влагостойкость смазки, одна из лучших в своем классе. Выбрать LGWA 2 для работы в сложных условиях, при высоких нагрузках будет правильным решением. Недостаток отметим только один – если остальные смазки, попавшие в рейтинг, можно легко найти в любом автомагазине, то SKF придется поискать. С учетом цены (указана за 400 г) придется дать смазке LGWA 2 второе место. Основные плюсы:

Минусы:

| 9. Рейтинг Отзывы Качество SKF – это то, чему можно доверять. Особенно смазке, которая закладывается в их подшипники на самом заводе. |

Motul Tech GreaseМногофункциональная смазка Motul по своему рабочему диапазону температур является чем-то средним между SKF и Liqui Moly. В какой-то степени это оправдано применением полусинтетической основы вместо минеральной, за антифрикционные свойства также отвечает литиевый комплекс. По антикоррозийным свойствам смазка Tech Grease является одним из лидеров своего класса, что в сочетании с отличной влагостойкостью становится хорошей рекомендацией для работы в сложных условиях. Но вот противозадирные свойства здесь хуже, чем у Liqui Moly, а с учетом того, что мы рассматриваем смазки в этой категории именно как рассчитанные на высокие нагрузки, по совокупности всех характеристик Tech Grease получает третье место. Основные плюсы:

Минусы:

| 9. Рейтинг Отзывы Так уж получилось, что в работе я использую почти всю линейку Motul. И пластичные смазки у них отличные. |

Лучшие смазки общего назначения

ГАЗПРОМНЕФТЬ EP 2«Дешево и сердито» — это лучшее определение для литиевой смазки от «Газпрома». Кроме того, удалось улучшить и стойкость к воде – напомним, родоначальник отечественных литиевых смазок в влажной среде проявлял агрессивность к алюминиевым сплавам. С учетом доступной цены (указана для тюбика 0,35 г) EP 2 достойна занять свое место в мастерской — и место в рейтинге лучших смазок для подшипников (качения и др). Основные плюсы:

Минусы:

| 9. Рейтинг Отзывы Когда смазка стоит недорого – иногда проще ее чаще менять. Так что у меня газпромовская смазка всегда лежит в верстаке. |

Muc-Off Bio GreaseВ ногу со временем производители смазок начинают беспокоиться об экологии. Умеренно густой состав прекрасно проникает в пары трения и стоек к воздействию воды, чем не могут похвастаться многие смазки на основе дисульфида молибдена. Расфасовка в пластиковом тюбике наиболее удобна для применения, остаток в опустошенной таре минимален. После работы смазка легко смывается с рук чистящим средством, а вот с мылом придется потрудиться: кстати, это неплохой тест на стойкость. Конечно, за качество приходится платить: цена у смазки Muc-Off далеко не бюджетная. Основные плюсы:

Минусы:

| 9. Рейтинг Отзывы Пользуюсь давно, и могу отметить, что по сравнению с другими смазками для подшипников, которые я использовал раньше, она работает ощутимо лучше. |

Минутка матчасти

Об основах смазок мы уже упоминали вскользь, но неплохо бы в завершение разъяснить их различия.

- Литиевые смазки – наиболее широко представленные на современном рынке. Это неудивительно – они имеют хорошую адгезию к поверхностям, ярко выраженные противозадирные и антифрикционные свойства.

Вводя дополнительный пакет присадок или используя сложную основу, можно добиться и широкого температурного диапазона эксплуатации.

Вводя дополнительный пакет присадок или используя сложную основу, можно добиться и широкого температурного диапазона эксплуатации. - Смазки с добавкой дисульфида молибдена (например, большинство смазок для ШРУСов) могут работать при значительно больших нагрузках, но они быстро теряют свойства при попадании воды. Недаром при разрушении наружного пыльника автомобильные «гранаты» изнашиваются буквально на глазах.

- Силиконовые смазки имеют превосходные проникающие свойства, отталкивают воду, но при высоких нагрузках их работать еще «не научили».

- Графитные (если быть точнее – графитно-кальциевые) смазки главным своим отличием имеют частичное сохранение свойств даже при высыхании основы: начинают работать мелкодисперсные чешуйки графита. Но для высоких нагрузок и оборотов графитную смазку использовать нельзя.

Оцените статью

4. 3 / 5

3 / 5

Всего голосов — 40, рейтинг — 4.3

Обновлено 21.10.2017

Тематика статьи

Авто

* обратите внимание, что достоверность сведений и результатов составления рейтингов

носит субъективный характер и не является рекламой

Комментарии

Applications for Refractory Metal Metalworking Fluids

Смазочно-охлаждающие жидкости для обработки тугоплавких металлов представляют собой синтетические жидкости, специально разработанные для повышения и продления срока службы инструмента за счет устранения разрушающего трения в точке контакта между инструментом и заготовкой, что способствует улучшению качества поверхности. Компания Halocarbon разрабатывает свой ассортимент сложных смазочных материалов с использованием уникальной технологии на основе ПХТФЭ, чтобы придать каждой жидкости из тугоплавких металлов невоспламеняющиеся и нереакционноспособные свойства. Жидкости для металлообработки на основе галоидоуглеводородов представляют собой безопасное и надежное решение для эффективной обработки и оптимальной работоспособности в различных областях применения.

Компания Halocarbon разрабатывает свой ассортимент сложных смазочных материалов с использованием уникальной технологии на основе ПХТФЭ, чтобы придать каждой жидкости из тугоплавких металлов невоспламеняющиеся и нереакционноспособные свойства. Жидкости для металлообработки на основе галоидоуглеводородов представляют собой безопасное и надежное решение для эффективной обработки и оптимальной работоспособности в различных областях применения.

Примеры применения галоидоуглеводородов для металлообработки

Галоидоуглеводороды для металлообработки химически инертны для гладкой обработки тугоплавких металлов, обладают высокими уровнями смазывающей способности для улучшения качества поверхности и доступны с различной вязкостью для удовлетворения различных потребностей конкретного применения. Эти высококачественные, безопасные для кислорода и нереакционноспособные смазочные материалы подходят для различных операций с долгосрочной надежностью.

Волочение проволоки и труб

Волочение проволоки и волочение труб — это процессы, требующие минимального контакта между инструментом и заготовкой. В частности, эти методы включают уменьшение диаметра толстой металлической проволоки путем прессования этих материалов через несколько матриц меньшего размера. Смазочно-охлаждающие жидкости Halocarbon для тугоплавких металлов служат отличными смазочными материалами в этих процессах, предотвращая трение и прилипание металла к калибровочным штампам.

В частности, эти методы включают уменьшение диаметра толстой металлической проволоки путем прессования этих материалов через несколько матриц меньшего размера. Смазочно-охлаждающие жидкости Halocarbon для тугоплавких металлов служат отличными смазочными материалами в этих процессах, предотвращая трение и прилипание металла к калибровочным штампам.

Холодная прокатка

Холодная прокатка – это процесс формовки металла, при котором металл помещается между валками для изменения его формы при температурах ниже точки рекристаллизации материала. Таким образом, для этих применений требуется смазка для облегчения отличных процессов обработки металлов давлением в экстремальных условиях. Жидкости для металлообработки Halocarbon термически стабильны и обеспечивают безопасную и эффективную смазку в областях применения с высоким поверхностным напряжением, таких как процессы холодной прокатки.

Удаление материалов

Процессы удаления металла, такие как резка, шлифование, сверление и фрезерование, вызывают высокие температуры из-за потерь энергии и трения, возникающих при реформировании металла. Для этих применений требуется смазка с экстремальной нагрузкой и проникающей способностью для эффективного выполнения процессов, требуемых в таких операциях. Термически стабильные свойства и способность рассеивать тепло для металлообрабатывающих жидкостей Halocarbon делают их отличными нереакционноспособными смазочно-охлаждающими жидкостями и охлаждающими жидкостями для использования в операциях по удалению металла.

Для этих применений требуется смазка с экстремальной нагрузкой и проникающей способностью для эффективного выполнения процессов, требуемых в таких операциях. Термически стабильные свойства и способность рассеивать тепло для металлообрабатывающих жидкостей Halocarbon делают их отличными нереакционноспособными смазочно-охлаждающими жидкостями и охлаждающими жидкостями для использования в операциях по удалению металла.

Формование

Формование металлов, например штамповка, включает изменение формы металла посредством механической деформации без удаления или добавления материала. Самые сложные процессы обработки металлов давлением требуют высококачественных смазочно-охлаждающих жидкостей для изготовления сложных металлических деталей сложной конструкции. Жидкости для металлообработки Halocarbon обладают антикоррозионными свойствами и высоким уровнем смазывающей способности, что обеспечивает оптимальную механическую обработку и технологичность в операциях штамповки металлов. Кроме того, эти передовые смазочные материалы для тугоплавких металлов могут предотвратить образование отложений на поверхности инструмента и снизить износ инструмента для обеспечения высокой точности обработки.

Кроме того, эти передовые смазочные материалы для тугоплавких металлов могут предотвратить образование отложений на поверхности инструмента и снизить износ инструмента для обеспечения высокой точности обработки.

Жидкости для металлообработки Halocarbon являются термически стабильными, химически инертными, нереактивными, антикоррозионными и негорючими и доступны в различных вязкостях, что позволяет предложить смазочное решение для широкого спектра применений. Кроме того, ассортимент смазочно-охлаждающих жидкостей Halocarbon разработан с использованием беспрецедентной технологии на основе ПХТФЭ, обеспечивающей более безопасную и точную обработку тугоплавких металлов и обработку сложных деталей.

Halocarbon стремится производить наиболее эффективные и надежные жидкости для металлообработки, обеспечивающие оптимальную обрабатываемость и обрабатываемость тугоплавких металлов. Если вы ищете жидкости для металлообработки для волочения проволоки или штамповки, мы предлагаем долгосрочные решения для улучшенной обработки тугоплавких металлов. Хотите узнать больше или купить жидкость? Свяжитесь с нами сегодня!

Хотите узнать больше или купить жидкость? Свяжитесь с нами сегодня!

Огнеупорные работы для нефтеперерабатывающих заводов

Высокотемпературный нагрев для нефтеперерабатывающих заводов

В зависимости от операции и масштаба проекта, нефтеперерабатывающие заводы могут использовать ассортимент нагревательного оборудования:

- Котлы: Котлы являются одной из самых основных систем на многих нефтеперерабатывающих заводах. Пар, создаваемый котлами, может питать турбины и способствовать достижению соответствующих температур на этапе производства.

- Печи: Печи для обжига цемента представляют собой теплоизолированные камеры, которые обеспечивают достаточную температуру для завершения таких процессов, как сушка, отверждение или облегчение химических реакций.

- Инсинераторы: Промышленные мусоросжигатели обеспечивают высокотемпературное сжигание некоторых отходов, образующихся в процессе переработки нефти.

- Печи: Печь обеспечивает тепло, необходимое для проведения различных операций по переработке нефти.

Компания McNeil может предоставить подходящие огнеупоры для каждого из этих типов оборудования.

Огнеупоры для нефтеперерабатывающей промышленности

Примеры наших огнеупоров для нефтепереработки:

Castables

Castables — это неметаллические материалы, обладающие отличной стойкостью к истиранию, теплу и термическому удару. Их низкая теплопроводность обеспечивает существенную устойчивость при создании футеровок отопительного оборудования. Бетонные изделия представляют собой монолитные огнеупоры, то есть состоят из одного блока материала.

Торкретирование

Торкретирование часто является наиболее эффективным решением для ремонта бетонной облицовки котлов и других материалов. Gunite — это бетон, замешанный в сухом виде, который специалисты по обслуживанию могут легко распылить на поврежденный участок.

Трамбовка

Этот процесс включает использование пневматического молота для трамбовки огнеупорного материала специального состава на место. Трамбовочные смеси идеально подходят для экстренного ремонта, так как техник может придать им любую форму и подогнать по контуру.

Огнеупорный кирпич

Огнеупоры огнеупорного огнеупорного кирпича состоят из неметаллических материалов, которые обеспечивают надежную изоляцию тепла в печах и печах. Кирпич предлагает множество вариантов материалов, каждый из которых обладает уникальными свойствами и характеристиками.

Огнеупорные изделия и услуги

Выбирая McNeil в качестве поставщика огнеупоров для нефтепереработки, вы также получаете исключительное обслуживание от преданной команды профессионалов. Мы предлагаем квалифицированный монтаж котлов, печей, мусоросжигательных заводов, печей и многое другое. Если у вас возникла механическая проблема с нагревательным оборудованием, наши хорошо обученные специалисты по обслуживанию могут предложить быстрое решение, которое минимизирует непроизводительные простои.

Помимо колесных подшипников, она может прекрасно работать в карданных крестовинах и других герметизированных игольчатых подшипниках, подшипниках скольжения.

Помимо колесных подшипников, она может прекрасно работать в карданных крестовинах и других герметизированных игольчатых подшипниках, подшипниках скольжения.

6

6 Цена же у французской смазки по сути наивысшая – указанная дана для тюбика 200 граммов, так что она превзошла и LGWA 2, хотя и немного.

Цена же у французской смазки по сути наивысшая – указанная дана для тюбика 200 граммов, так что она превзошла и LGWA 2, хотя и немного. 4

4 По своей сути это всем нам знакомый Литол-24, но с модифицированным пакетом присадок и более стабильной вязкостью. Отсюда и расширенный рабочий диапазон – в сравнении с литолом, работоспособным до 120 градусов нагрева, смазка «Газпромнефть» может выдержать все 130 (немного, но именно этих 10 градусов может не хватить).

По своей сути это всем нам знакомый Литол-24, но с модифицированным пакетом присадок и более стабильной вязкостью. Отсюда и расширенный рабочий диапазон – в сравнении с литолом, работоспособным до 120 градусов нагрева, смазка «Газпромнефть» может выдержать все 130 (немного, но именно этих 10 градусов может не хватить). 5

5 Приставка «Bio» в названии указывает нам на то, что перед нами смазка на биоразлагаемой основе. Производитель предназначает ее в первую очередь для велосипедов, но Вы с успехом сможете применять Bio Grease и в любом другом малонагруженном узле.

Приставка «Bio» в названии указывает нам на то, что перед нами смазка на биоразлагаемой основе. Производитель предназначает ее в первую очередь для велосипедов, но Вы с успехом сможете применять Bio Grease и в любом другом малонагруженном узле. 3

3 Вводя дополнительный пакет присадок или используя сложную основу, можно добиться и широкого температурного диапазона эксплуатации.

Вводя дополнительный пакет присадок или используя сложную основу, можно добиться и широкого температурного диапазона эксплуатации.

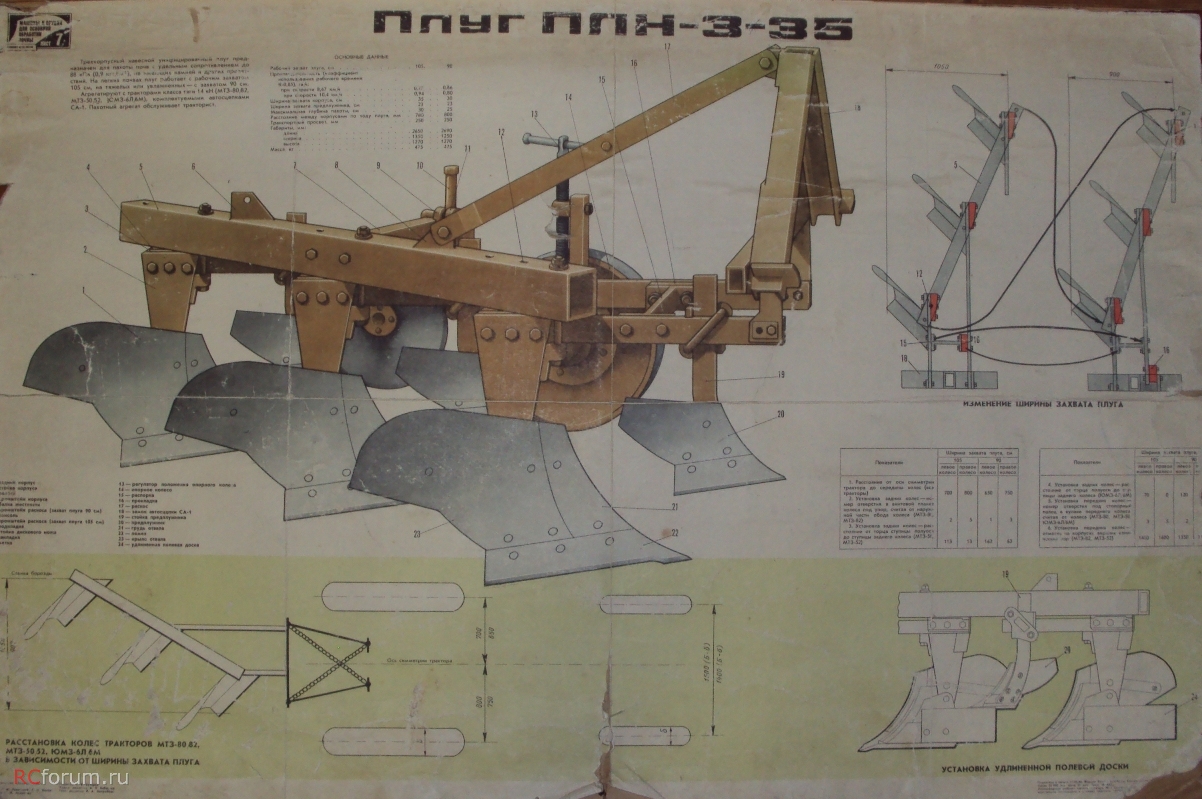

Может увело расу плуга, точнее стяжку? — ЗАВОД РУ

Может увело расу плуга, точнее стяжку? — ЗАВОД РУ Навеска стоит в центре (двухточечная) если не ошибаюсь. Для работы с плугом нужно ли сдвигать правую или левую сторону? И зачем? А если так оставить? Жду ваших ответов.

Навеска стоит в центре (двухточечная) если не ошибаюсь. Для работы с плугом нужно ли сдвигать правую или левую сторону? И зачем? А если так оставить? Жду ваших ответов. 5 треугольник Как правильно? Выставить переварить Крепление

5 треугольник Как правильно? Выставить переварить Крепление Как запуск на холодную? Может кто ни будь сравнивал стартеры Магнетон и Словак в работе и по качеству?

Как запуск на холодную? Может кто ни будь сравнивал стартеры Магнетон и Словак в работе и по качеству? Стою перед выбором МТЗ 82 или Т-40 или может ДТ 75. Раньше никогда не работал с этими тракторами. Дайте совет, что лучше подходит для такой работы.

Стою перед выбором МТЗ 82 или Т-40 или может ДТ 75. Раньше никогда не работал с этими тракторами. Дайте совет, что лучше подходит для такой работы. 86KB

86KB 32 КБ

32 КБ 88KB

88KB 73 КБ

73 КБ 24 КБ

24 КБ 93 КБ

93 КБ 69 КБ

69 КБ 13 КБ

13 КБ Сион, Иллинойс

Сион, Иллинойс 2с для трактора МТЗ-82 Беларус

2с для трактора МТЗ-82 Беларус com/ Экспорт ProStair (лицензия 6602)

com/ Экспорт ProStair (лицензия 6602) 82

82

Ротор поворачивают на несколько оборотов, прослушивая генератор.

Ротор поворачивают на несколько оборотов, прослушивая генератор. Если изоляция выполнена из хлопка, шелка пли бумаги без пропитки, пределы температур, указанные в табл. 8 снижают на 15° С.

Если изоляция выполнена из хлопка, шелка пли бумаги без пропитки, пределы температур, указанные в табл. 8 снижают на 15° С. Синхронные генераторы и компенсаторы | Библиотека

Синхронные генераторы и компенсаторы | Библиотека 3 «Электрические машины» СНиП 3.05.06-85. «Электротехнические устройства» Госстроя России.

3 «Электрические машины» СНиП 3.05.06-85. «Электротехнические устройства» Госстроя России.

Допускается ввод в эксплуатацию неявнополюсных роторов, имеющих сопротивление изоляции не ниже 2 кОм при температуре +75 °С или 20 кОм при +20 °С

Допускается ввод в эксплуатацию неявнополюсных роторов, имеющих сопротивление изоляции не ниже 2 кОм при температуре +75 °С или 20 кОм при +20 °С 8.2. Испытательное выпрямленное напряжение для обмоток статоров синхронных генераторов и компенсаторов.

8.2. Испытательное выпрямленное напряжение для обмоток статоров синхронных генераторов и компенсаторов. При этом фиксируются токи утечки через 15 и 60 с.

При этом фиксируются токи утечки через 15 и 60 с.

При этом не должно быть сосредоточенного в отдельных точках свечения желтого или красного цвета, появления дыма, тления бандажей и тому подобных явлений. Голубое и белое свечение допускается;

При этом не должно быть сосредоточенного в отдельных точках свечения желтого или красного цвета, появления дыма, тления бандажей и тому подобных явлений. Голубое и белое свечение допускается; У явнополюсных роторов измерение производится для каждого полюса в отдельности или попарно

У явнополюсных роторов измерение производится для каждого полюса в отдельности или попарно

Отклонение характеристики холостого хода от заводской не нормируется, но должно быть в пределах точности измерения.

Отклонение характеристики холостого хода от заводской не нормируется, но должно быть в пределах точности измерения. 1.8.5.

1.8.5. При этом напряжение между фундаментной плитой и подшипником должно быть не более напряжения между концами вала. Различие между напряжениями более чем на 10% указывает на неисправность изоляции.

При этом напряжение между фундаментной плитой и подшипником должно быть не более напряжения между концами вала. Различие между напряжениями более чем на 10% указывает на неисправность изоляции. Использование блока нагрузки позволяет вам увидеть, насколько хорошо ваш генератор работает в типичных условиях эксплуатации. Без регулярного тестирования вы не будете знать, будет ли ваш генератор готов в следующий раз, когда он вам понадобится для резервного питания. Узнайте больше о тестировании генератора с помощью банка нагрузки, чтобы получить максимальную отдачу от вашего источника питания.

Использование блока нагрузки позволяет вам увидеть, насколько хорошо ваш генератор работает в типичных условиях эксплуатации. Без регулярного тестирования вы не будете знать, будет ли ваш генератор готов в следующий раз, когда он вам понадобится для резервного питания. Узнайте больше о тестировании генератора с помощью банка нагрузки, чтобы получить максимальную отдачу от вашего источника питания.

Всегда проверяйте свое оборудование с помощью блока нагрузки соответствующего размера. Не применяйте нагрузку выше номинальной мощности генератора.

Всегда проверяйте свое оборудование с помощью блока нагрузки соответствующего размера. Не применяйте нагрузку выше номинальной мощности генератора.

Например, федеральные требования к резервным генераторам для медицинских учреждений указывают, что вы должны проверять генератор при полной нагрузке в течение 30 минут не реже одного раза в месяц.

Например, федеральные требования к резервным генераторам для медицинских учреждений указывают, что вы должны проверять генератор при полной нагрузке в течение 30 минут не реже одного раза в месяц. Основные преимущества тестирования включают расширение ваших возможностей:

Основные преимущества тестирования включают расширение ваших возможностей: Аренда также возможна, в зависимости от частоты использования. В LBD мы производим четыре основных типа грузовых отсеков — переносные, стационарные, монтируемые в воздуховоде/на крыше и прицепные. Мы также изготавливаем множество нестандартных решений. Имея опции для тестирования различных выходов генератора, вы обязательно найдете подходящий блок нагрузки для своих нужд тестирования. Например, стационарные и прицепные модели имеют номинальную мощность до 3 000 кВт, а переносные устройства могут достигать 1 000 кВт.

Аренда также возможна, в зависимости от частоты использования. В LBD мы производим четыре основных типа грузовых отсеков — переносные, стационарные, монтируемые в воздуховоде/на крыше и прицепные. Мы также изготавливаем множество нестандартных решений. Имея опции для тестирования различных выходов генератора, вы обязательно найдете подходящий блок нагрузки для своих нужд тестирования. Например, стационарные и прицепные модели имеют номинальную мощность до 3 000 кВт, а переносные устройства могут достигать 1 000 кВт. Испытание генератора под нагрузкой — отличный способ убедиться, что ваш генератор будет работать в самые ответственные моменты. Кроме того, вы также можете анализировать его производительность и проверять его эффективность на разных уровнях.

Испытание генератора под нагрузкой — отличный способ убедиться, что ваш генератор будет работать в самые ответственные моменты. Кроме того, вы также можете анализировать его производительность и проверять его эффективность на разных уровнях.

Это явление называется «мокрой укладкой». Частый запуск генератора с помощью проверки банка нагрузки при различных нагрузках может помочь уменьшить этот общий эффект.

Это явление называется «мокрой укладкой». Частый запуск генератора с помощью проверки банка нагрузки при различных нагрузках может помочь уменьшить этот общий эффект. Модисан говорит, что еженедельный физический осмотр и ежемесячный нагрузочный тест составляют основу большинства планов профилактического обслуживания. Важно помнить, что в конечном итоге испытания генератора должны соответствовать всем требованиям местного законодательства. В некоторых штатах, таких как Миннесота, медицинские учреждения должны включать свои генераторы под нагрузку не реже одного раза в месяц.

Модисан говорит, что еженедельный физический осмотр и ежемесячный нагрузочный тест составляют основу большинства планов профилактического обслуживания. Важно помнить, что в конечном итоге испытания генератора должны соответствовать всем требованиям местного законодательства. В некоторых штатах, таких как Миннесота, медицинские учреждения должны включать свои генераторы под нагрузку не реже одного раза в месяц. Выполните правильную настройку

Выполните правильную настройку Одним из наиболее важных индикаторов, за которым вы должны следить, является индикатор перегрева. Кроме того, найдите тумблеры, которые позволяют полностью перейти от 25% нагрузки к 100% нагрузке.

Одним из наиболее важных индикаторов, за которым вы должны следить, является индикатор перегрева. Кроме того, найдите тумблеры, которые позволяют полностью перейти от 25% нагрузки к 100% нагрузке. Процедура тестирования NFPA длится 2 часа (25% на 30 минут, 50% на 30 минут, 75% на 1 час). Затем вы можете запустить генератор с полной нагрузкой еще на 10–30 минут, чтобы убедиться, что он может работать во всем рабочем диапазоне.

Процедура тестирования NFPA длится 2 часа (25% на 30 минут, 50% на 30 минут, 75% на 1 час). Затем вы можете запустить генератор с полной нагрузкой еще на 10–30 минут, чтобы убедиться, что он может работать во всем рабочем диапазоне.

Необходимо учитывать множество факторов, влияющих на результаты, и дополнительные сложности.

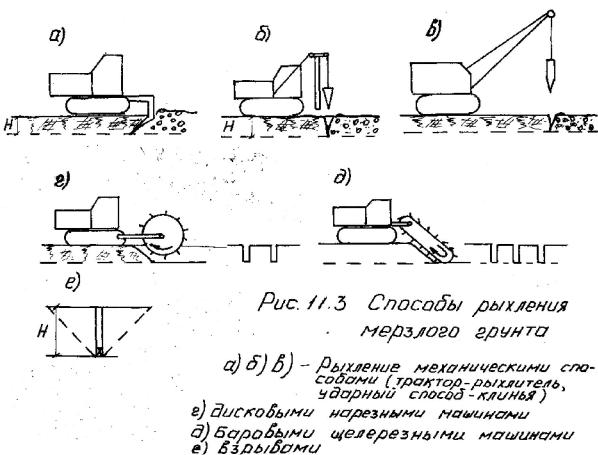

Необходимо учитывать множество факторов, влияющих на результаты, и дополнительные сложности. При низких температурах они быстро смерзаются, имеют высокую твердость, а данный факт существенно осложняет процесс дальнейшей выемки. Для них потребуется продолжительная подготовка, придется потратить существенные средства и множество времени.

При низких температурах они быстро смерзаются, имеют высокую твердость, а данный факт существенно осложняет процесс дальнейшей выемки. Для них потребуется продолжительная подготовка, придется потратить существенные средства и множество времени. Он плохо проводит тепло, предотвращает быстрое промерзание земли. Основное преимущество этого метода ― достаточно невысокие затраты и эффективность.

Он плохо проводит тепло, предотвращает быстрое промерзание земли. Основное преимущество этого метода ― достаточно невысокие затраты и эффективность. Для этого используется электрический ток, горячая вода, пар или огонь. Происходит разогрев слоев, они проще поддаются обработке. Но этот вариант требует существенных расходов, поэтому применять его можно только в тех случаях, когда сроки ограничены и требуется срочно приступить к земельным работам.

Для этого используется электрический ток, горячая вода, пар или огонь. Происходит разогрев слоев, они проще поддаются обработке. Но этот вариант требует существенных расходов, поэтому применять его можно только в тех случаях, когда сроки ограничены и требуется срочно приступить к земельным работам. Важно точно рассчитать мощность, чтобы добиться необходимого результата.

Важно точно рассчитать мощность, чтобы добиться необходимого результата. Она требует учета особенностей мерзлых грунтов, осуществления подготовительных мероприятий и применения наиболее совершенных механизмов и приспособлений, а также способов работ, обеспечивающих техническую и экономическую целесообразность производства земляных работ в зимних условиях.

Она требует учета особенностей мерзлых грунтов, осуществления подготовительных мероприятий и применения наиболее совершенных механизмов и приспособлений, а также способов работ, обеспечивающих техническую и экономическую целесообразность производства земляных работ в зимних условиях.

Хотя зима кажется прекрасным временем для найма строительной бригады для проекта, который вы хотели бы завершить к весне, вы должны быть уверены в его осуществимости.

Хотя зима кажется прекрасным временем для найма строительной бригады для проекта, который вы хотели бы завершить к весне, вы должны быть уверены в его осуществимости. Если вы копаете фундамент дома, то не исключено, что большую часть зимы земля не промерзла. Проект зимних раскопок можно выполнять в течение большей части года. Когда температура опускается ниже нуля и появляются лед и снег, это может повлиять на земляные работы.

Если вы копаете фундамент дома, то не исключено, что большую часть зимы земля не промерзла. Проект зимних раскопок можно выполнять в течение большей части года. Когда температура опускается ниже нуля и появляются лед и снег, это может повлиять на земляные работы. Земля может быть мягкой и податливой, если светит солнце и согревает ее.

Земля может быть мягкой и податливой, если светит солнце и согревает ее. Когда вы нанимаете бригаду для зимних земляных работ, они смогут полностью уделить внимание вашему проекту. Вместо того, чтобы балансировать несколько проектов одновременно, ваш проект будет иметь наивысший приоритет.

Когда вы нанимаете бригаду для зимних земляных работ, они смогут полностью уделить внимание вашему проекту. Вместо того, чтобы балансировать несколько проектов одновременно, ваш проект будет иметь наивысший приоритет. Зимние раскопки могут иметь большое значение для тех, кто ждет начала нового строительного проекта.

Зимние раскопки могут иметь большое значение для тех, кто ждет начала нового строительного проекта.

Вы завершите свой проект раньше, чем обычно, и вложите деньги, которые вы теряете, в то, чтобы выполнить работу.

Вы завершите свой проект раньше, чем обычно, и вложите деньги, которые вы теряете, в то, чтобы выполнить работу. Ознакомьтесь с некоторыми советами по раскопкам жилых домов зимой:

Ознакомьтесь с некоторыми советами по раскопкам жилых домов зимой:

И вы можете сэкономить на содержании недвижимости, не достраивая ее всю зиму.

И вы можете сэкономить на содержании недвижимости, не достраивая ее всю зиму.

Он изменяет среду обитания рыб на:

Он изменяет среду обитания рыб на:

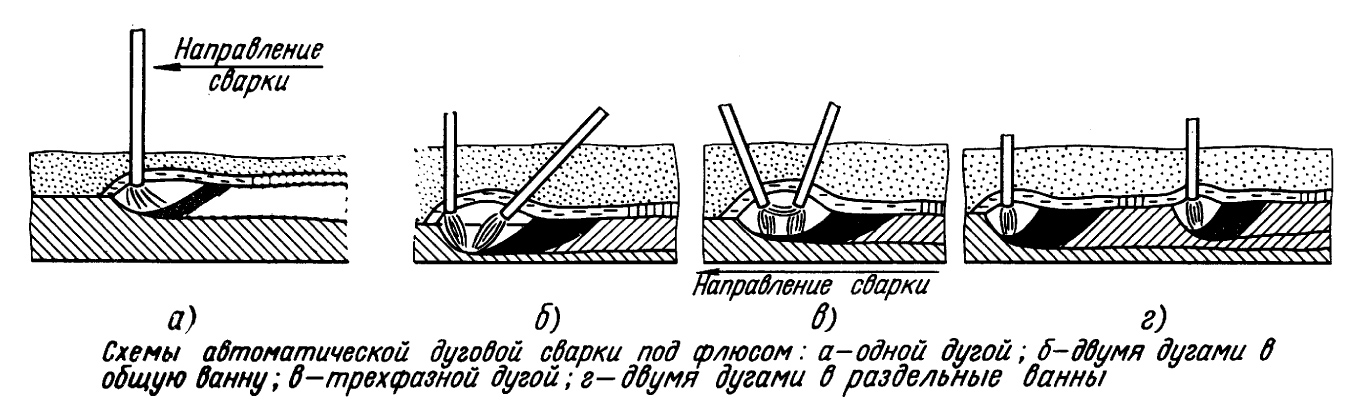

Так, образуется сварочный шов.

Так, образуется сварочный шов. Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

Используются для сварки низколегированных сталей.

Используются для сварки низколегированных сталей.

В результате сваривать этим методом можно только поверхности, находящиеся либо в строго горизонтальном положении, либо отклоняющиеся от горизонта на 10−15 градусов.

В результате сваривать этим методом можно только поверхности, находящиеся либо в строго горизонтальном положении, либо отклоняющиеся от горизонта на 10−15 градусов.

Так как при сварке под слоем флюса применяется ускоренное сваривание с повышенной тепловой концентрацией, то это позволяет избежать таких нарушений.

Так как при сварке под слоем флюса применяется ускоренное сваривание с повышенной тепловой концентрацией, то это позволяет избежать таких нарушений.

Такое оборудование обеспечивает повышенную надежность закрепления заготовок и позволяет исключить любые отклонения формы и соединения всей конструкции, несмотря на то, что сварщик при работе не видит шов.

Такое оборудование обеспечивает повышенную надежность закрепления заготовок и позволяет исключить любые отклонения формы и соединения всей конструкции, несмотря на то, что сварщик при работе не видит шов.

При расчете перед обработкой для каждой детали используются индивидуальные параметры.

При расчете перед обработкой для каждой детали используются индивидуальные параметры.

Необходимо сказать, что подварочный шов редко используется при сварке, его применяют, только когда перекантовку изделия осуществить невозможно.

Необходимо сказать, что подварочный шов редко используется при сварке, его применяют, только когда перекантовку изделия осуществить невозможно.

Если сварочная ванна имеет малое процентное содержание раскислителей, то углекислый газ может проникать под слой флюса. Чтобы исключить образование пор, жидкую ванну обогащают как минимум 0,2 % кремния. Кроме того, раскисление может произойти при понижении температуры и, наоборот, концентрация углекислого газа будет расти с ее повышением.

Если сварочная ванна имеет малое процентное содержание раскислителей, то углекислый газ может проникать под слой флюса. Чтобы исключить образование пор, жидкую ванну обогащают как минимум 0,2 % кремния. Кроме того, раскисление может произойти при понижении температуры и, наоборот, концентрация углекислого газа будет расти с ее повышением.

В процессе используется флюс для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы. Это обеспечивает тепловой КПД до 60% (по сравнению с 25% для ручной металлической дуги). Отсутствует видимое свечение дуги, сварка выполняется без брызг и нет необходимости в удалении дыма.

В процессе используется флюс для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы. Это обеспечивает тепловой КПД до 60% (по сравнению с 25% для ручной металлической дуги). Отсутствует видимое свечение дуги, сварка выполняется без брызг и нет необходимости в удалении дыма.

Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки обеспечивает желаемые механические свойства. Все флюсы вступают в реакцию со сварочной ванной, формируя химический состав и механические свойства металла шва. Обычно флюсы называют «активными», если они добавляют в сварной шов марганец и кремний, а количество добавляемых марганца и кремния зависит от напряжения дуги и уровня сварочного тока. Основными типами флюса для ПАВ являются:

Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки обеспечивает желаемые механические свойства. Все флюсы вступают в реакцию со сварочной ванной, формируя химический состав и механические свойства металла шва. Обычно флюсы называют «активными», если они добавляют в сварной шов марганец и кремний, а количество добавляемых марганца и кремния зависит от напряжения дуги и уровня сварочного тока. Основными типами флюса для ПАВ являются: Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Флюс, изготовленный из различных минералов и соединений, может быть довольно сложным и производиться в различных формах.

Флюс, изготовленный из различных минералов и соединений, может быть довольно сложным и производиться в различных формах. Сварка ограничена по положению и обычно выполняется в плоском или горизонтальном положении из-за очень жидкой сварочной ванны, расплавленного шлака и необходимости поддерживать флюсовое покрытие дуги.

Сварка ограничена по положению и обычно выполняется в плоском или горизонтальном положении из-за очень жидкой сварочной ванны, расплавленного шлака и необходимости поддерживать флюсовое покрытие дуги.

Пожалуйста, заполните форму заявки на перевозку груза. Наши специалисты в кратчайшие сроки произведут расчет стоимости услуги и предоставят Вам всю необходимую информацию.

Пожалуйста, заполните форму заявки на перевозку груза. Наши специалисты в кратчайшие сроки произведут расчет стоимости услуги и предоставят Вам всю необходимую информацию.

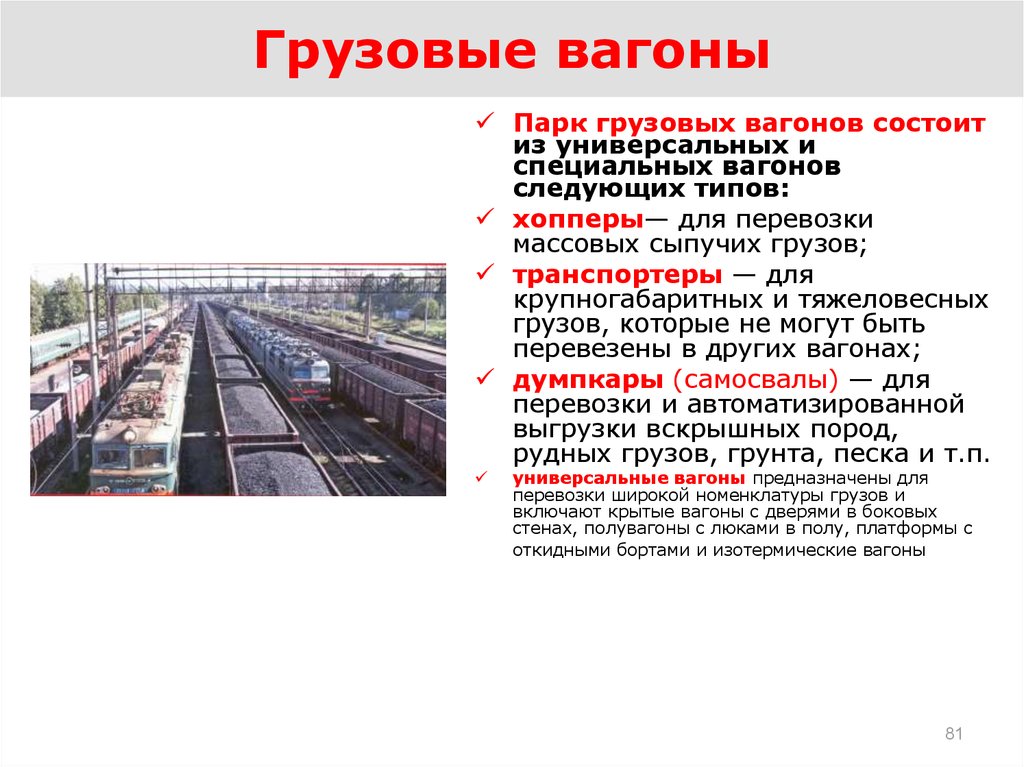

Протяженность железнодорожных путей в России превышает 85 тысяч километров. На долю железных дорог приходится около 87% общего грузооборота страны (исключая трубопроводный транспорт). Ежегодный объем перевозок составляет около 2,5 трлн тонно-километров в год, или 1,2 млрд тонн.

Протяженность железнодорожных путей в России превышает 85 тысяч километров. На долю железных дорог приходится около 87% общего грузооборота страны (исключая трубопроводный транспорт). Ежегодный объем перевозок составляет около 2,5 трлн тонно-километров в год, или 1,2 млрд тонн.

На цистерны приходится около 20% общего парка российского подвижного состава (или 255 000 единиц).

На цистерны приходится около 20% общего парка российского подвижного состава (или 255 000 единиц). Как устроены различные типы вагонов и что они перевозят? Вот ваше руководство с фотографиями вагонов и инфографикой типов вагонов. И не пропустите видео «Типы железнодорожных вагонов и что они перевозят» в конце, чтобы увидеть их в действии!

Как устроены различные типы вагонов и что они перевозят? Вот ваше руководство с фотографиями вагонов и инфографикой типов вагонов. И не пропустите видео «Типы железнодорожных вагонов и что они перевозят» в конце, чтобы увидеть их в действии!

Например, некоторые желоба тележки для рулонов предназначены для предотвращения скатывания рулонов, некоторые оснащены боковыми кронштейнами, чтобы груз можно было закрепить без использования тросов, а другие разработаны таким образом, что для крепления груза не требуются специальные меры. В то время как вагоны для рулонов часто перевозят товары, которые не могут быть повреждены стихией, существуют крытые вагоны для рулонов, обеспечивающие эту защиту при необходимости.

Например, некоторые желоба тележки для рулонов предназначены для предотвращения скатывания рулонов, некоторые оснащены боковыми кронштейнами, чтобы груз можно было закрепить без использования тросов, а другие разработаны таким образом, что для крепления груза не требуются специальные меры. В то время как вагоны для рулонов часто перевозят товары, которые не могут быть повреждены стихией, существуют крытые вагоны для рулонов, обеспечивающие эту защиту при необходимости. Открытая конструкция платформ позволяет размещать в них негабаритные грузы и грузы сложной формы.

Открытая конструкция платформ позволяет размещать в них негабаритные грузы и грузы сложной формы. Контейнеры можно перемещать между кораблями, поездами и грузовиками без разгрузки или перегрузки груза (процесс, широко известный как интермодальные перевозки). Точно так же прицепы можно перемещать между грузовиками и железнодорожными вагонами. Для движения по железной дороге прицепы загружаются на платформы, а контейнеры — на вагоны-колодцы.

Контейнеры можно перемещать между кораблями, поездами и грузовиками без разгрузки или перегрузки груза (процесс, широко известный как интермодальные перевозки). Точно так же прицепы можно перемещать между грузовиками и железнодорожными вагонами. Для движения по железной дороге прицепы загружаются на платформы, а контейнеры — на вагоны-колодцы.

.. и почему это должно волновать грузоотправителей?

.. и почему это должно волновать грузоотправителей?

И если сахар или рис столкнутся с пылью, это может сделать их небезопасными для употребления. Крытые бункеры имеют металлический верх с водонепроницаемыми загрузочными люками, что предотвращает возникновение подобных ситуаций.

И если сахар или рис столкнутся с пылью, это может сделать их небезопасными для употребления. Крытые бункеры имеют металлический верх с водонепроницаемыми загрузочными люками, что предотвращает возникновение подобных ситуаций. Они также имеют внутреннюю облицовку для обеспечения безопасных условий для пищевых продуктов, таких как рис, солод и сахар. Крытые вагоны-хопперы для пищевых продуктов имеют длину 60-65 футов и могут перевозить грузы от 197 000 до 222 000 фунтов.

Они также имеют внутреннюю облицовку для обеспечения безопасных условий для пищевых продуктов, таких как рис, солод и сахар. Крытые вагоны-хопперы для пищевых продуктов имеют длину 60-65 футов и могут перевозить грузы от 197 000 до 222 000 фунтов. Во время разгрузки наклонный пол и двери, открывающиеся внизу, позволяют продукту вытекать. Этот метод разгрузки также известен как метод «скользящих ворот».

Во время разгрузки наклонный пол и двери, открывающиеся внизу, позволяют продукту вытекать. Этот метод разгрузки также известен как метод «скользящих ворот».

03.2016

03.2016 Ярославль, ул. П. Морозова, 14а

Ярославль, ул. П. Морозова, 14а Тележки оборудованы гидравлическим домкратом, благодаря чему имеют способность поднимать и перемещать неподъёмные для человека грузы.

Тележки оборудованы гидравлическим домкратом, благодаря чему имеют способность поднимать и перемещать неподъёмные для человека грузы. Соответственно, требуется значительно меньше пространства для манёвра. Использование штабелёров и ричтраков возможно только при высоком качестве полов.

Соответственно, требуется значительно меньше пространства для манёвра. Использование штабелёров и ричтраков возможно только при высоком качестве полов. Давайте рассмотрим их основные преимущества:

Давайте рассмотрим их основные преимущества:

Именно от технической базы зависит эффективность работы склада.

Именно от технической базы зависит эффективность работы склада. На складе много разных ролей, в том числе грузчик склада. Но что такое складской погрузчик?

На складе много разных ролей, в том числе грузчик склада. Но что такое складской погрузчик?

Эти программы имеют решающее значение для складских операций. Опыт работы с WMS может помочь вам получить лучшие роли и более высокую заработную плату

Эти программы имеют решающее значение для складских операций. Опыт работы с WMS может помочь вам получить лучшие роли и более высокую заработную плату Вам может потребоваться вводить входящие и исходящие заказы, когда они прибывают в качестве загрузчика

Вам может потребоваться вводить входящие и исходящие заказы, когда они прибывают в качестве загрузчика Вам нужно будет думать на ходу и действовать быстро, чтобы решать проблемы по мере их возникновения

Вам нужно будет думать на ходу и действовать быстро, чтобы решать проблемы по мере их возникновения Например, компания Indeed оценивает среднюю годовую зарплату грузчика склада в Лос-Анджелесе в 42 254 доллара, что намного выше, чем в среднем по стране (~ 33 тысячи долларов).

Например, компания Indeed оценивает среднюю годовую зарплату грузчика склада в Лос-Анджелесе в 42 254 доллара, что намного выше, чем в среднем по стране (~ 33 тысячи долларов). Избегайте свободной одежды, которая может зацепиться за оборудование.

Избегайте свободной одежды, которая может зацепиться за оборудование. Вы не хотите появляться сразу, как только начинается ваша смена, или, что еще хуже, поздно.

Вы не хотите появляться сразу, как только начинается ваша смена, или, что еще хуже, поздно. Они также организуют помещения и занимаются хранением входящей и исходящей продукции.

Они также организуют помещения и занимаются хранением входящей и исходящей продукции. Они поддерживают работу склада. Они также общаются с менеджером. И обычно в каждой смене есть как минимум один супервайзер.

Они поддерживают работу склада. Они также общаются с менеджером. И обычно в каждой смене есть как минимум один супервайзер. Вы также можете найти руководителя складских операций или главного операционного директора. Вам понадобится высшее образование и многолетний опыт, прежде чем вы будете готовы к этой работе.

Вы также можете найти руководителя складских операций или главного операционного директора. Вам понадобится высшее образование и многолетний опыт, прежде чем вы будете готовы к этой работе. товары, заказанные в наших грузовиках доставки. Вы также несете ответственность за проверку количества и качества продуктов, размещенных в определенных зонах грузовика.

товары, заказанные в наших грузовиках доставки. Вы также несете ответственность за проверку количества и качества продуктов, размещенных в определенных зонах грузовика.

Итак, какие разновидности можно встретить на автомобилях:

Итак, какие разновидности можно встретить на автомобилях:

Из всех отечественных моторов он считается самым надежным и беспроблемным.

Из всех отечественных моторов он считается самым надежным и беспроблемным.

Центробежная очистка масла выполняется во внутренних полостях шатунных шеек. За балансировку коленвала отвечают противовесы, а за осевую фиксацию – полукольца из бронзы. Роль уплотнителя исполняют самоподжимные сальники из резины с армированием.

Центробежная очистка масла выполняется во внутренних полостях шатунных шеек. За балансировку коленвала отвечают противовесы, а за осевую фиксацию – полукольца из бронзы. Роль уплотнителя исполняют самоподжимные сальники из резины с армированием. Под установку колец предусмотрено 5 канавок. Поршневой палец плавающего типа является пустотелым. Он изготовлен из стали 12-ХН/ЗА. Его наружный диаметр равняется 50 мм. Для отливки поршневых колец используется чугун. Единственное различие в малосъемных и компрессионных кольцах состоит в разновидностях сечения.

Под установку колец предусмотрено 5 канавок. Поршневой палец плавающего типа является пустотелым. Он изготовлен из стали 12-ХН/ЗА. Его наружный диаметр равняется 50 мм. Для отливки поршневых колец используется чугун. Единственное различие в малосъемных и компрессионных кольцах состоит в разновидностях сечения. Он качает солярку к форсункам, а те впрыскивают его внутрь цилиндров. Лишнее топливо отводится обратно в бак с топливом через перепускной клапан и жиклер фильтра для тонкой очистки.

Он качает солярку к форсункам, а те впрыскивают его внутрь цилиндров. Лишнее топливо отводится обратно в бак с топливом через перепускной клапан и жиклер фильтра для тонкой очистки. Читать далее Двигатель ЯМЗ-651

Читать далее Двигатель ЯМЗ-651 ru предлагает толкатели клапанов для грузовых и гидрокомпенсаторы для легковых автомобилей самых известных мировых производителей (SWAG, Ruville, TRW, AE, BF, Diesel Technic, FP-Diesel).

ru предлагает толкатели клапанов для грузовых и гидрокомпенсаторы для легковых автомобилей самых известных мировых производителей (SWAG, Ruville, TRW, AE, BF, Diesel Technic, FP-Diesel).

С увеличением зазоров ухудшается также наполнение двигателя.

С увеличением зазоров ухудшается также наполнение двигателя.

Образовавшаяся полость под плунжером, через шариковый клапан вбирает в себя масло. После того как масло заполнит полость, срабатывает шариковый клапан, который под действием своей пружины, закрывая появившуюся полость.

Образовавшаяся полость под плунжером, через шариковый клапан вбирает в себя масло. После того как масло заполнит полость, срабатывает шариковый клапан, который под действием своей пружины, закрывая появившуюся полость.

С другой стороны, устройства, которые защищают людей, обнаруживая вход в опасную зону, должны быть установлены на достаточном расстоянии от опасностей, чтобы машина останавливалась до того, как рука оператора или другая часть тела достигнет этой опасной точки.

С другой стороны, устройства, которые защищают людей, обнаруживая вход в опасную зону, должны быть установлены на достаточном расстоянии от опасностей, чтобы машина останавливалась до того, как рука оператора или другая часть тела достигнет этой опасной точки. Общие дополнительные расходы, возникающие в результате несчастного случая, включают реабилитацию и удержание пострадавшего рабочего, время, затраченное руководством на инцидент, время простоя машины и возможные судебные разбирательства.

Общие дополнительные расходы, возникающие в результате несчастного случая, включают реабилитацию и удержание пострадавшего рабочего, время, затраченное руководством на инцидент, время простоя машины и возможные судебные разбирательства. Если опасность находится достаточно далеко от земли или предполагаемой рабочей поверхности, ограждение не требуется. В соответствующем стандарте OSHA, 29 CFR 1910.219 — Устройство механической передачи энергии, говорится, что опасность, находящаяся на расстоянии более 7 футов от рабочей поверхности, не нуждается в ограждении.

Если опасность находится достаточно далеко от земли или предполагаемой рабочей поверхности, ограждение не требуется. В соответствующем стандарте OSHA, 29 CFR 1910.219 — Устройство механической передачи энергии, говорится, что опасность, находящаяся на расстоянии более 7 футов от рабочей поверхности, не нуждается в ограждении.

Чтобы определить безопасное расстояние для установки защитного ограждения, сначала рассмотрите самое большое отверстие в защитном материале. Текущий стандарт OSHA для безопасного расстояния в зависимости от размера проема изложен в Таблице O-10 OSHA 29.CFR 1910.217 – Механические прессы. Эта таблица технически применима только к механическим печатным машинам, работающим в пределах юрисдикции OSHA, хотя некоторые общепринятые отраслевые стандарты также ссылаются на эту таблицу, например ANSI B65.1-2005, стандарт безопасности для систем печатных машин.

Чтобы определить безопасное расстояние для установки защитного ограждения, сначала рассмотрите самое большое отверстие в защитном материале. Текущий стандарт OSHA для безопасного расстояния в зависимости от размера проема изложен в Таблице O-10 OSHA 29.CFR 1910.217 – Механические прессы. Эта таблица технически применима только к механическим печатным машинам, работающим в пределах юрисдикции OSHA, хотя некоторые общепринятые отраслевые стандарты также ссылаются на эту таблицу, например ANSI B65.1-2005, стандарт безопасности для систем печатных машин. Хотя эти стандарты официально не приняты OSHA, они были приняты рядом других согласованных стандартов, включая (среди прочего):

Хотя эти стандарты официально не приняты OSHA, они были приняты рядом других согласованных стандартов, включая (среди прочего): Эквивалентный международный стандарт ISO 10218-2:2011 устанавливает требования на уровне 200 мм (7,8 дюйма) и 1400 мм (55 дюймов) соответственно.

Эквивалентный международный стандарт ISO 10218-2:2011 устанавливает требования на уровне 200 мм (7,8 дюйма) и 1400 мм (55 дюймов) соответственно. Следующие рекомендации помогут определить достаточную высоту сконструированных ограждений в зависимости от высоты опасности и расстояния от ограждения до опасности:

Следующие рекомендации помогут определить достаточную высоту сконструированных ограждений в зависимости от высоты опасности и расстояния от ограждения до опасности:

Минимальное безопасное расстояние зависит от времени остановки машины, а также времени реакции защитного устройства и предполагаемой скорости приближения человека к опасности.

Минимальное безопасное расстояние зависит от времени остановки машины, а также времени реакции защитного устройства и предполагаемой скорости приближения человека к опасности. Ожидаемое направление приближения к опасности следует учитывать при расчете коэффициента проникновения по глубине. Если зона обнаружения находится под углом более 30 градусов к направлению приближения, как показано на рис. 4, это рассматривается как перпендикулярное приближение. Если зона обнаружения установлена под углом менее 30 градусов к направлению сближения, это считается параллельным сближением.

Ожидаемое направление приближения к опасности следует учитывать при расчете коэффициента проникновения по глубине. Если зона обнаружения находится под углом более 30 градусов к направлению приближения, как показано на рис. 4, это рассматривается как перпендикулярное приближение. Если зона обнаружения установлена под углом менее 30 градусов к направлению сближения, это считается параллельным сближением. Правильный расчет необходимого безопасного расстояния необходим для выбора соответствующих мер безопасности и оптимизации как производительности, так и безопасности.

Правильный расчет необходимого безопасного расстояния необходим для выбора соответствующих мер безопасности и оптимизации как производительности, так и безопасности. com.

com.  Травмы, связанные с машинами, многочисленны, и их влияние на жизнь рабочего может быть катастрофическим. Чаще всего эти травмы можно предотвратить с помощью средств защиты. OSHA делится хорошим правилом, которое следует помнить: «Любая часть машины, функция или процесс, которые могут привести к травмам, должны быть защищены». Каковы методы надлежащей защиты машин?

Травмы, связанные с машинами, многочисленны, и их влияние на жизнь рабочего может быть катастрофическим. Чаще всего эти травмы можно предотвратить с помощью средств защиты. OSHA делится хорошим правилом, которое следует помнить: «Любая часть машины, функция или процесс, которые могут привести к травмам, должны быть защищены». Каковы методы надлежащей защиты машин?

Лампы задних противотуманных фонарей.Сигнализатор включения задних противотуманных фонарей

Лампы задних противотуманных фонарей.Сигнализатор включения задних противотуманных фонарей Электродвигатель омывателей.Электродвигатель омывателя заднего стекла.Электродвгатель очистителя заднего стекла.Реле включения электростеклоочистителя(обмотка).Лампа освещения вещевого ящика

Электродвигатель омывателей.Электродвигатель омывателя заднего стекла.Электродвгатель очистителя заднего стекла.Реле включения электростеклоочистителя(обмотка).Лампа освещения вещевого ящика 5A) Левая фара(дальний свет).Контрольная лампа включения дальнего света фар

5A) Левая фара(дальний свет).Контрольная лампа включения дальнего света фар

p65warnings.ca.gov

p65warnings.ca.gov Пожалуйста, ознакомьтесь с руководством по ремонту или проконсультируйтесь со специалистом относительно возможности замены реле мигалки вашего мотоцикла. Если вы обнаружите, что реле мигалки вашего мотоцикла не является двухпроводным и/или заменяемым, используйте универсальный уравнитель нагрузки, если у вас есть H-D, используйте наш стабилизатор сигнала.

Пожалуйста, ознакомьтесь с руководством по ремонту или проконсультируйтесь со специалистом относительно возможности замены реле мигалки вашего мотоцикла. Если вы обнаружите, что реле мигалки вашего мотоцикла не является двухпроводным и/или заменяемым, используйте универсальный уравнитель нагрузки, если у вас есть H-D, используйте наш стабилизатор сигнала. и новее S50

и новее S50 Эти современные компоненты никоим образом не выглядят оригинально, но они достаточно малы, чтобы вы могли установить их внутри старых релейных коробок Lucas, чтобы, по крайней мере, выглядеть оригинально, если вы так думаете.

Эти современные компоненты никоим образом не выглядят оригинально, но они достаточно малы, чтобы вы могли установить их внутри старых релейных коробок Lucas, чтобы, по крайней мере, выглядеть оригинально, если вы так думаете. Постоянный тормозной сигнал с правой стороны прерывается реле и подается на вход импульсного сигнала поворота до тех пор, пока вы не выключите сигнал поворота. Блоки реле действуют одинаково, даже если вы не тормозите во время подачи сигнала. Цепь стоп-сигнала прерывается независимо от того, есть сигнал торможения или нет.

Постоянный тормозной сигнал с правой стороны прерывается реле и подается на вход импульсного сигнала поворота до тех пор, пока вы не выключите сигнал поворота. Блоки реле действуют одинаково, даже если вы не тормозите во время подачи сигнала. Цепь стоп-сигнала прерывается независимо от того, есть сигнал торможения или нет.

Я припаял провода ТП напрямую к контактам реле. Вы также можете припаять реле к печатной плате и установить винтовые клеммы, если хотите.

Я припаял провода ТП напрямую к контактам реле. Вы также можете припаять реле к печатной плате и установить винтовые клеммы, если хотите. Единственное, что меня беспокоит здесь, это дорожная вибрация и то, что реле не отсоединяются от базовой розетки. Я видел другие доступные реле, которые имеют базовые гнезда с винтовыми клеммами и тюками проводов, чтобы реле оставалось на месте. Посмотрите вокруг, и вы сможете найти лучшие устройства для вашего TC. Просто помните, что вам нужно реле DPDT с номинальным током, достаточным для используемых вами ламп, и чтобы соблюдалось номинальное напряжение 12 В постоянного тока.

Единственное, что меня беспокоит здесь, это дорожная вибрация и то, что реле не отсоединяются от базовой розетки. Я видел другие доступные реле, которые имеют базовые гнезда с винтовыми клеммами и тюками проводов, чтобы реле оставалось на месте. Посмотрите вокруг, и вы сможете найти лучшие устройства для вашего TC. Просто помните, что вам нужно реле DPDT с номинальным током, достаточным для используемых вами ламп, и чтобы соблюдалось номинальное напряжение 12 В постоянного тока.

Затем ток течет к общей клемме и к лампочкам левого и правого стоп-сигналов.

Затем ток течет к общей клемме и к лампочкам левого и правого стоп-сигналов. Обратите внимание, что расположение контактов будет различаться у разных производителей реле и даже будет меняться в течение многих лет, если они приобретаются в Radio Shack, поскольку их поставщики могут меняться в отношении элементов.

Обратите внимание, что расположение контактов будет различаться у разных производителей реле и даже будет меняться в течение многих лет, если они приобретаются в Radio Shack, поскольку их поставщики могут меняться в отношении элементов.