Содержание

Зазор Между Деталями 4 Буквы

Решение этого кроссворда состоит из 4 букв длиной и начинается с буквы Л

Ниже вы найдете правильный ответ на Зазор между деталями 4 буквы, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

ответ на кроссворд и сканворд

Пятница, 7 Февраля 2020 Г.

ЛЮФТ

предыдущий

следующий

другие решения

ЛЮФТ

ты знаешь ответ ?

ответ:

связанные кроссворды

- Люфт

- Колебания руля 4 буквы

- Колебание детали в зазорах 4 буквы

- «разболтанность» руля 4 буквы

- Зазор между частями машины 4 буквы

- Зазор в механизме 4 буквы

- Причина болтания руля 4 буквы

Справочная и техническая информация о деталях двигателей

Магазин Motorzona. ru предлагает толкатели клапанов для грузовых и гидрокомпенсаторы для легковых автомобилей самых известных мировых производителей (SWAG, Ruville, TRW, AE, BF, Diesel Technic, FP-Diesel).

ru предлагает толкатели клапанов для грузовых и гидрокомпенсаторы для легковых автомобилей самых известных мировых производителей (SWAG, Ruville, TRW, AE, BF, Diesel Technic, FP-Diesel).

Большое значение для надежной работы клапанного механизма имеет выполнение своих функций толкателями клапанов.

Толкатели клапанов предназначены для непосредственной передачи движения клапанам или штангам механизма газораспределения. Толкатели воспринимают передающиеся от кулачка боковые усилия, вследствие чего стержни и направляющие втулки как боковых, так и подвесных клапанов от этих усилий разгружаются.

В процессе работы двигателя детали клапанного механизма нагреваются, что приводит к увеличению их в размерах. Это ведет к тому, что клапан перестанет плотно закрываться и появится пространство между седлом и тарелкой клапана. Для того чтобы обеспечить бесперебойную работу двигателя, в клапанном механизме предусмотрен тепловой зазор (для впускных клапанов — от 0,15 до 0,25 мм, для выпускных — от 0,20 до 0,35 мм и более).

Величина и характер изменения зазора зависят от температурного режима двигателя, конструкции механизма газораспределения и материалов его деталей. Зазоры между клапаном и толкателем с увеличением температуры уменьшаются. Это происходит по тому, что при нагреве длина клапана увеличивается на большую величину, чем высота головки блока. На двигателях с нижним расположением распределительного вала, зазор между клапаном и ударником коромысла клапана при повышении температуры деталей наоборот, увеличивается. Это объясняется, тем, что при нагреве двигателя увеличение высоты цилиндра и головки блока оказывается большим, чем удлинение штанги толкателей.

При эксплуатации двигателя происходит естественный износ деталей газораспределительного механизма, приводящий к увеличению теплового зазора. Наличие повышенных зазоров отрицательно сказывается на работе механизма газораспределения, вызывая стук при подъеме и посадке клапана и повышенный износ соприкасающихся поверхностей. Возникают опасные удары клапана о седло, приводящие к разрушению опорной поверхности, потери компрессии, а выпускных клапанах — к обгоранию тарелки и седла клапана. С увеличением зазоров ухудшается также наполнение двигателя.

С увеличением зазоров ухудшается также наполнение двигателя.

Для обеспечения плотности посадки клапана в седло в двигателях предусматривается устройство для регулировки зазора между клапаном и затылком кулачка или между клапаном и толкателем, или между клапаном и ударником коромысла. Зазор обычно регулируют при помощи ввертываемого в верхнюю часть толкателя и закрепляемого с помощью контр гайки болта.

Регулировка зазоров является регулярной процедурой при техническом обслуживании автомобиля.

В современном двигателе строении получили большое распространение гидравлические толкатели. Они автоматически выбирают зазор между стержнем клапана и толкателем (или коромыслом). Гидравлические компенсаторы (гидрокомпенсаторы) зазоров в клапанном механизме обеспечивают его безударную работу и полное закрытие клапанов.

Принцип действия гидрокомпенсатора заключается в автоматическом изменении длины гидрокомпенсатора на величину равную зазору в ГРМ. Это происходит за счет перемещения его деталей под действием пружины и подачей масла из системы смазки двигателя.

Гидравлический толкатель состоит из: корпуса, пружины плунжера, плунжерной пары, и обратного клапана.

- Корпус — в зависимости от конструкции привода клапанов, это коромысло, цилиндрический толкатель, или часть головки блока цилиндров.

- Плунжерная пара состоит из: втулки (обеспечивающей движение плунжера в строго заданном направлении) и плунжера — стального подвижного цилиндра с отверстием в нижней части. Зазор между этими двумя деталями составляет 0,005 — 0,008 мм.

- Пружина плунжера расположена между ним и втулкой, удерживает обратный клапан.

- Обратный клапан, как правило, представляет собой стальной шарик, прижимаемый пружиной.

Гидрокомпенсатор в толкателе с верхним распредвалом работает следующим образом:

Кулачок распредвала, повернутый к толкателю тыльной стороной, не передает на него усилие, и плунжерная пружина свободно выдвигает плунжер из втулки, выбирая тем самым необходимый зазор. Образовавшаяся полость под плунжером, через шариковый клапан вбирает в себя масло. После того как масло заполнит полость, срабатывает шариковый клапан, который под действием своей пружины, закрывая появившуюся полость.

Образовавшаяся полость под плунжером, через шариковый клапан вбирает в себя масло. После того как масло заполнит полость, срабатывает шариковый клапан, который под действием своей пружины, закрывая появившуюся полость.

Поворачиваясь выпуклым профилем к толкателю, кулачок нажимает на него и перемещает его вниз. В течении этого воздействия гидравлический толкатель передает усилие на клапан как «жесткий» узел, так как обратный клапан закрыт, и масло в замкнутой полости не сжимается. Во время нижнего перемещение толкателя и плунжерной пары, небольшая часть масла выдавливается через зазоры из полости под плунжером. Длина гидрокомпенсатора незначительно уменьшается и образуется тепловой зазор между кулачком и толкателем. Ушедшее масло вновь восстанавливается из системы смазки двигателя.

Тепловое расширение деталей клапанного механизма приводит к изменению объема «восстанавливающей» порции масла и длину гидрокомпенсатора, то есть он автоматически восстанавливает зазор, как от теплового расширения материала, так и от естественного износа деталей газораспределительного механизма.

Гидравлические толкатели работают надежно лишь при применении масла высокого качества, сохраняющего при изменении температуры примерно постоянную вязкость.

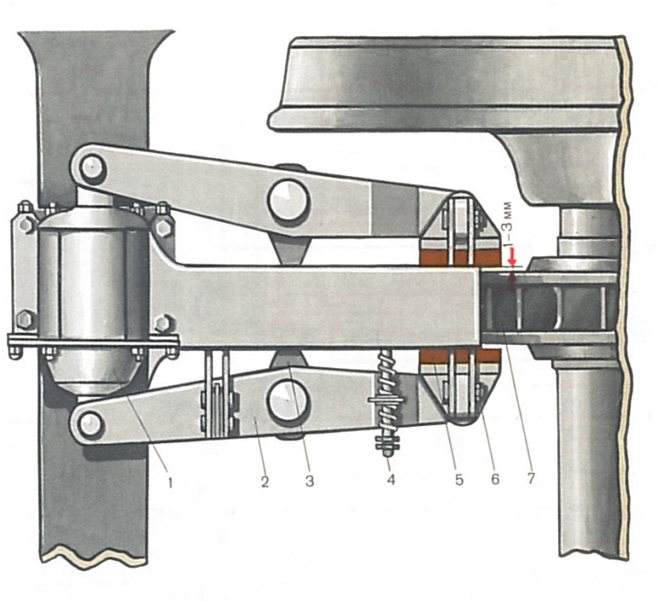

Расположение гидрокомпенсаторов в толкателе с нижним распредвалом, в коромысле и в опоре рычага привода клапана ГРМ:

Где: 1 — кулачок; 2 — плунжер; 3 — втулка плунжера; 4 — полость под плунжером; 5 — плунжерная пружина; 6 — пружина обратного клапана; 7 — фиксирующее кольцо; 8 — рычаг привода клапана; 9 — сливное отверстие.

Расчет безопасных монтажных расстояний для защитных устройств

Меры предосторожности должны либо предотвращать проникновение в опасную зону, либо обнаруживать проникновение в опасную зону и устранять опасность до того, как она сможет представлять опасность. Ограждения (физические барьеры) должны быть спроектированы таким образом, чтобы люди не приближались к опасным местам. С другой стороны, устройства, которые защищают людей, обнаруживая вход в опасную зону, должны быть установлены на достаточном расстоянии от опасностей, чтобы машина останавливалась до того, как рука оператора или другая часть тела достигнет этой опасной точки.

С другой стороны, устройства, которые защищают людей, обнаруживая вход в опасную зону, должны быть установлены на достаточном расстоянии от опасностей, чтобы машина останавливалась до того, как рука оператора или другая часть тела достигнет этой опасной точки.

Расчет минимального безопасного монтажного расстояния жизненно важен для обеспечения безопасности работников, в то время как чрезмерные монтажные расстояния занимают ценную площадь пола, а также могут увеличить время, необходимое для обслуживания оборудования, что, в свою очередь, снижает производительность. В этой статье объясняется, как рассчитать безопасные монтажные расстояния для многих типов защитных устройств.

Защита сотрудников от опасностей, связанных с оборудованием, необходима для соблюдения правил и защиты сотрудников. То же самое оборудование, которое предотвращает травмы, также может оказать положительное влияние на итоговую прибыль. Стоимость производственной травмы выходит далеко за рамки больничных и медицинских расходов. Общие дополнительные расходы, возникающие в результате несчастного случая, включают реабилитацию и удержание пострадавшего рабочего, время, затраченное руководством на инцидент, время простоя машины и возможные судебные разбирательства.

Общие дополнительные расходы, возникающие в результате несчастного случая, включают реабилитацию и удержание пострадавшего рабочего, время, затраченное руководством на инцидент, время простоя машины и возможные судебные разбирательства.

Меры безопасности должны сводить к минимуму риск травм при обеспечении доступа для выполнения функций, таких как загрузка заготовок, и обслуживания оборудования. Наилучшей защитой является метод, обеспечивающий максимальный уровень безопасности с минимальным воздействием на работу машины по доступной цене. Ключевым фактором является то, как часто требуется вход. Например, если машины работают с высокой производительностью, операторам часто приходится входить в опасную зону для загрузки и выгрузки деталей. С другой стороны, низкопроизводительное оборудование обычно требует менее частого входа. Приложения, требующие частого входа, обычно требуют более быстрого и удобного доступа для поддержания высокой пропускной способности.

Высота опасности

Первая переменная, которую следует учитывать, — это высота опасности. Если опасность находится достаточно далеко от земли или предполагаемой рабочей поверхности, ограждение не требуется. В соответствующем стандарте OSHA, 29 CFR 1910.219 — Устройство механической передачи энергии, говорится, что опасность, находящаяся на расстоянии более 7 футов от рабочей поверхности, не нуждается в ограждении.

Если опасность находится достаточно далеко от земли или предполагаемой рабочей поверхности, ограждение не требуется. В соответствующем стандарте OSHA, 29 CFR 1910.219 — Устройство механической передачи энергии, говорится, что опасность, находящаяся на расстоянии более 7 футов от рабочей поверхности, не нуждается в ограждении.

| Рисунок 1 – Высота опасной зоны |

Американский национальный институт стандартов (ANSI) B11.19-2010 — Критерии эффективности защиты требуют, чтобы опасность с низким уровнем риска была защищена, если только она не находится на расстоянии 2500 мм (98,4 дюйма) или более от рабочей поверхности, а опасность необходимо защищать, если только она не находится на расстоянии 2700 мм (106,3 дюйма) или более от базовой плоскости, как показано на рис. 1. Эта часть стандарта ANSI B11.19-2010 был приведен в соответствие с Канадской ассоциацией стандартов (CSA) Z432-04 «Охрана машинного оборудования — охрана труда и техника безопасности» и ISO 13857:2008 «Безопасность машинного оборудования».

Барьерные ограждения

Барьерные (жесткие) ограждения могут обеспечить максимальную степень защиты, не пуская людей и защищая людей за пределами опасной зоны от предметов, вылетающих из машины. Барьерные ограждения обычно не используются по всему периметру, так как это очень затрудняет доступ к оборудованию. Как правило, в ячейку есть вход, и более гибкое решение для охраны позволит персоналу или материалу безопасно приблизиться к оборудованию.

Один из подходов заключается в использовании подвижных ограждений барьера в сочетании с устройствами, сблокированными с органами управления машины, для контроля опасностей, когда ограждение открыто. При обнаружении движения защитной двери устройство блокировки посылает сигнал остановки охраняемому оборудованию. Выключатели блокировки могут включать электромагнитное устройство, которое блокирует защитную дверь в закрытом состоянии и не освобождает ее до тех пор, пока опасное движение машины не прекратится.

Охранник должен следить за тем, чтобы люди не могли добраться до опасности, протягивая руку над ней, под ней, вокруг нее или сквозь нее. Чтобы определить безопасное расстояние для установки защитного ограждения, сначала рассмотрите самое большое отверстие в защитном материале. Текущий стандарт OSHA для безопасного расстояния в зависимости от размера проема изложен в Таблице O-10 OSHA 29.CFR 1910.217 – Механические прессы. Эта таблица технически применима только к механическим печатным машинам, работающим в пределах юрисдикции OSHA, хотя некоторые общепринятые отраслевые стандарты также ссылаются на эту таблицу, например ANSI B65.1-2005, стандарт безопасности для систем печатных машин.

Чтобы определить безопасное расстояние для установки защитного ограждения, сначала рассмотрите самое большое отверстие в защитном материале. Текущий стандарт OSHA для безопасного расстояния в зависимости от размера проема изложен в Таблице O-10 OSHA 29.CFR 1910.217 – Механические прессы. Эта таблица технически применима только к механическим печатным машинам, работающим в пределах юрисдикции OSHA, хотя некоторые общепринятые отраслевые стандарты также ссылаются на эту таблицу, например ANSI B65.1-2005, стандарт безопасности для систем печатных машин.

| Рис. 2. Стандартное расстояние ANSI для барьеров |

Исследование 1995 года «Обзор рекомендаций по охране машин», проведенное Центром исследований здоровья и безопасности Liberty Mutual, является основой для стандартов ANSI и CSA. Это антропоморфное исследование, показанное на рисунке 2, было основано на тогдашней рабочей силе США. Хотя эти стандарты официально не приняты OSHA, они были приняты рядом других согласованных стандартов, включая (среди прочего):

Хотя эти стандарты официально не приняты OSHA, они были приняты рядом других согласованных стандартов, включая (среди прочего):

- ANSI B11.19-2010 – Критерии эффективности для защиты

- ANSI/RIA R15.06-1999 (R2009) – Для промышленных роботов и робототехнических систем – Требования безопасности

- CSA Z432-04 – Охрана машин – Охрана труда и техника безопасности.

Досягаемость под — Чтобы человек не мог получить доступ к опасности, дотягиваясь или проползая под защитным ограждением, защитные ограждения по периметру должны быть сконструированы таким образом, чтобы нижняя часть ограждения находилась не более чем на 300 мм (1 фут) над прилегающей поверхностью для ходьбы. согласно ANSI/RIA R15.06-1999 (R2009). В том же стандарте указано, что верхняя часть барьера должна быть не менее чем на 1500 мм (5 футов) выше прилегающей пешеходной поверхности. Эти измерения являются более строгими в Канаде с расстояниями 150 мм (6 дюймов) и 1800 мм (71 дюйм) соответственно, согласно CSA Z434-03. Эквивалентный международный стандарт ISO 10218-2:2011 устанавливает требования на уровне 200 мм (7,8 дюйма) и 1400 мм (55 дюймов) соответственно.

Эквивалентный международный стандарт ISO 10218-2:2011 устанавливает требования на уровне 200 мм (7,8 дюйма) и 1400 мм (55 дюймов) соответственно.

| Рис. 3. Высота защитного ограждения для защиты от досягаемости свыше | |

Reach over — на рис. 3 показано, как определить высоту защитного ограждения, чтобы предотвратить перелезание через барьер для контакта с опасностью. На рисунке «а» — высота опасной зоны, «б» — высота защитной конструкции и «в» — расстояние по горизонтали между ограждением и опасной зоной. Ограждения или другие защитные сооружения высотой менее 1000 мм (39дюймы) сами по себе не считаются достаточными для любого применения, поскольку они не ограничивают должным образом движения тела, а конструкции высотой менее 1400 мм (55 дюймов) не следует использовать в условиях повышенного риска без дополнительных мер безопасности. Следующие рекомендации помогут определить достаточную высоту сконструированных ограждений в зависимости от высоты опасности и расстояния от ограждения до опасности:

Следующие рекомендации помогут определить достаточную высоту сконструированных ограждений в зависимости от высоты опасности и расстояния от ограждения до опасности:

- ANSI B11.19-2010 – Критерии эффективности для защиты

- CSA Z432-04 – Охрана машин – Охрана труда и техника безопасности

- ISO 13857:2008 – Безопасность машин – Безопасные расстояния для предотвращения попадания в опасные зоны верхних и нижних конечностей.

- Обратите внимание, что ANSI B15.1-2000 (R2006) — Стандарт безопасности для устройств механической передачи энергии включал аналогичные требования, но с тех пор был отозван и частично заменен ANSI B11.19-2010.

Датчики присутствия

Устройства безопасности, которые защищают людей, обнаруживая их вход в опасную зону или присутствие в ней, включают фотоэлектрические устройства обнаружения присутствия (включая световые завесы, однолучевые устройства и лазерные сканеры зоны). Световые завесы часто используются в сочетании с жесткими ограждениями для защиты людей во время работы оборудования.

Световые завесы контролируют доступ к опасному оборудованию, излучая лучи инфракрасного света, как правило, через вход в опасную зону. При блокировке любого из лучей схема управления световой завесой посылает сигнал остановки на охраняемую машину. Световые завесы очень универсальны и могут охранять территорию шириной в несколько метров.

Чувствительные к давлению коврики безопасности представляют собой еще одну альтернативу для защиты входа в оборудование. Они также могут быть установлены для защиты внутренней части ячейки. Матрица из соединенных между собой матов может быть уложена в зоне входа, и шаг оператора заставляет блок управления матом послать машине сигнал остановки. Отделка используется по периметру коврика, чтобы удерживать его на месте, защищать проводку и обеспечивать наклонную поверхность, чтобы предотвратить опасность споткнуться.

Защитные устройства, такие как датчики присутствия, которые не препятствуют проникновению человека в опасную зону, должны быть расположены на достаточном расстоянии от опасной зоны, чтобы машина останавливалась до того, как рука оператора или другая часть тела достигнет опасной зоны. Минимальное безопасное расстояние зависит от времени остановки машины, а также времени реакции защитного устройства и предполагаемой скорости приближения человека к опасности.

Минимальное безопасное расстояние зависит от времени остановки машины, а также времени реакции защитного устройства и предполагаемой скорости приближения человека к опасности.

Формула включена в стандарты ANSI B11.19-2010 и RIA R15.06-1999 (R2009), а также CSA Z142-10, Z432-04 и Z434-03. Эта новая формула учитывает несколько факторов при расчете минимального безопасного расстояния. Я предлагаю использовать эту более новую формулу в форме, используемой ANSI и CSA:

DS = K (T) + DPF

где:

DS = безопасное расстояние

K = максимальная скорость, с которой человек может приближаться к опасности

T = общее время до остановки опасного движения

DPF = коэффициент проникновения защитного устройства по глубине

Коэффициент проникновения по глубине

Коэффициент проникновения по глубине (DPF) должен быть добавлен к безопасному расстоянию при использовании устройств, которые не обнаруживают присутствие человека в самолете или в поле до тех пор, пока не произойдет проникновение в поле. Ожидаемое направление приближения к опасности следует учитывать при расчете коэффициента проникновения по глубине. Если зона обнаружения находится под углом более 30 градусов к направлению приближения, как показано на рис. 4, это рассматривается как перпендикулярное приближение. Если зона обнаружения установлена под углом менее 30 градусов к направлению сближения, это считается параллельным сближением.

Ожидаемое направление приближения к опасности следует учитывать при расчете коэффициента проникновения по глубине. Если зона обнаружения находится под углом более 30 градусов к направлению приближения, как показано на рис. 4, это рассматривается как перпендикулярное приближение. Если зона обнаружения установлена под углом менее 30 градусов к направлению сближения, это считается параллельным сближением.

| Рисунок 4. Особенности подхода | |

Коэффициент проникновения по глубине компенсирует различную чувствительность электрооптических датчиков присутствия к объектам.

Точный расчет минимального безопасного расстояния для установки многих защитных устройств может обеспечить безопасность персонала при сохранении занимаемой площади и максимальной пропускной способности. В производственных операциях двумя наиболее важными соображениями являются безопасность и производительность. Правильный расчет необходимого безопасного расстояния необходим для выбора соответствующих мер безопасности и оптимизации как производительности, так и безопасности.

Правильный расчет необходимого безопасного расстояния необходим для выбора соответствующих мер безопасности и оптимизации как производительности, так и безопасности.

Нехватка места делает невозможным рассмотрение всех возможных ситуаций или полное объяснение каждого параметра конфигурации, поэтому важно проконсультироваться с вашим поставщиком и соответствующими стандартами безопасности о том, как оптимизировать реализацию устройства безопасности для вашего конкретного приложения.

Крис Соранно — менеджер по соблюдению требований безопасности в подразделении машинного обслуживания компании Omron Automation and Safety. Соранно работает в компании Omron Automation and Safety уже 10 лет и обладает обширным опытом проведения оценок безопасности машин на местах, обучения клиентов технике безопасности и стандартам и активного участия в более чем дюжине различных национальных и международных согласованных стандартов безопасности. С ним можно связаться по электронной почте chris_soranno@sti. com.

com.

Охрана машин по местоположению и расстоянию

Безопасность машины | Охрана машин

АвторМалик Имран

Защита машин важна для безопасности на рабочем месте, поскольку сотрудники уязвимы при работе с потенциально опасным оборудованием. В таких отраслях, как производство и строительство, риск травм от оборудования может быть значительным из-за его близости к операторам, поэтому работодателям необходимо разработать меры безопасности для защиты своих работников.

Но необходимо принять не только меры статической защиты — надлежащая защита машины также должна учитывать расстояние и местоположение как ключевые элементы для снижения рисков при работе с небезопасным оборудованием. Давайте рассмотрим, как эти два принципа используются при настройке надежных протоколов защиты в любой среде.

Раздробление кистей и предплечий, отрубленные пальцы, ампутации, ожоги, слепота. Травмы, связанные с машинами, многочисленны, и их влияние на жизнь рабочего может быть катастрофическим. Чаще всего эти травмы можно предотвратить с помощью средств защиты. OSHA делится хорошим правилом, которое следует помнить: «Любая часть машины, функция или процесс, которые могут привести к травмам, должны быть защищены». Каковы методы надлежащей защиты машин?

Травмы, связанные с машинами, многочисленны, и их влияние на жизнь рабочего может быть катастрофическим. Чаще всего эти травмы можно предотвратить с помощью средств защиты. OSHA делится хорошим правилом, которое следует помнить: «Любая часть машины, функция или процесс, которые могут привести к травмам, должны быть защищены». Каковы методы надлежащей защиты машин?

Опасности, исходящие от незащищенной машины, очевидны: в худшем случае машина может сделать с частями вашего тела то же, что она делает с материалами; он предназначен для резки, придания формы или формы. Одной из основных целей OSHA является защита всех машин и оборудования для устранения опасностей, создаваемых точками работы, входными точками захвата, вращающимися точками, а также летящими стружками и искрами.

Слова «следует охранять» относятся к большинству машин и оборудования, которые использует Университет. Для некоторых машин требуются специальные методы защиты, и все машины регулируются общими требованиями.

Защита машины по местоположению и расстоянию

Чтобы считать часть машины защищенной по местоположению, опасная движущаяся часть машины должна быть расположена так, чтобы эти области были недоступны или не представляли опасности для работника в обычном режиме. эксплуатации машины. Этого можно добиться двумя способами:

- Размещение машины таким образом, чтобы опасные части машины находились вдали от рабочих мест операторов или других мест, где ходят или работают сотрудники.

- Расположите машину передающим устройством у стены и оставьте все рутинные операции с другой стороны машины.

Процесс кормления может быть защищен машиной по месту, если можно соблюдать безопасное расстояние для защиты рук работника. Размеры обрабатываемого материала могут обеспечить достаточную безопасность.

Например, если ложа имеет длину несколько футов и обрабатывается только один конец ложи, оператор может держать противоположный конец во время выполнения работы.