Содержание

автоматическая и полуавтоматическая, преимущества и недостатки метода

Российский инженер Николай Гаврилович Славянов в 1888 году впервые в мире применил метод дуговой сварки с помощью металлического электрода под слоем флюса.

Металлический электрод плавился в процессе работы, поэтому Славянов назвал свой метод «электрическая отливка металлов».

В 1927 году советский учёный Дмитрий Антонович Дульчевский усовершенствовал метод, который в дальнейшем получил название автоматическая дуговая сварка под слоем флюса.

- Автоматическая сварка под флюсом

- Преимущества сварки с помощью закрытой дуги

- Виды флюсов

- Электродная проволока

- Режимы автоматической сварки

- Недостатки метода

Автоматическая сварка под флюсом

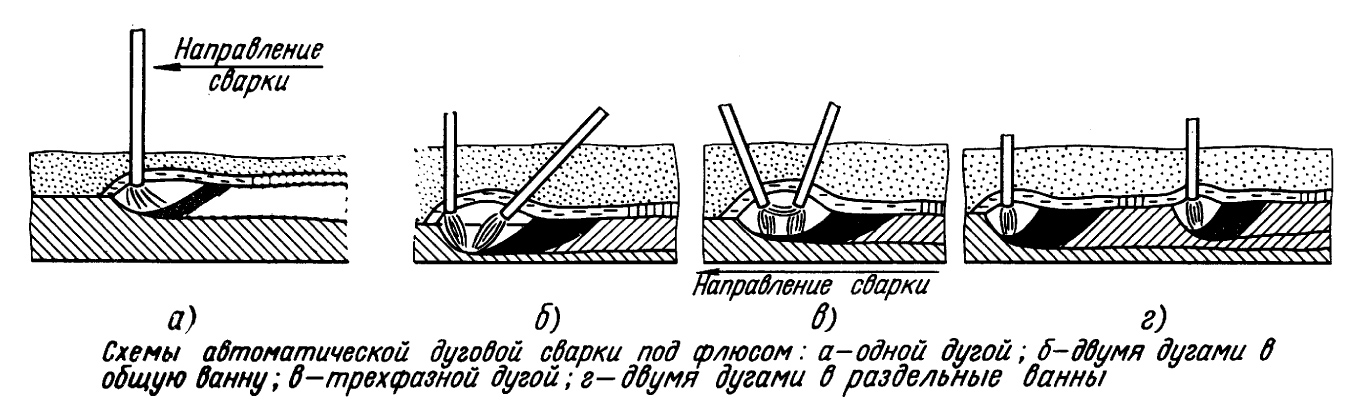

Суть процесса состоит в следующем. Между свариваемым изделием и концом сварочной проволоки горит электрическая дуга. Сварочная проволока плавится. По мере расплавления к месту сварки подаются новые порции сварочной проволоки. Проволока поступает в зону сварки либо с помощью специального механизма, и в этом случае мы имеем дело с автоматической сваркой. Либо вручную, и в этом случае сварка будет полуавтоматическая.

Проволока поступает в зону сварки либо с помощью специального механизма, и в этом случае мы имеем дело с автоматической сваркой. Либо вручную, и в этом случае сварка будет полуавтоматическая.

Сама электрическая дуга закрыта слоем флюса и горит внутри газового облака, которое образуется в результате плавления этого флюса. Как следствие нет поражающего фактора для глаз, как во время обычной сварки.

Свариваемый металл и флюс под воздействие дуги плавятся. При этом расплавленный флюс образует защитную жидкую плёнку, которая препятствует соприкосновению свариваемого металла с кислородом окружающего воздуха. Внутри расплавленного флюса плавится не только свариваемый металл, но и сварочная проволока.

Все эти расплавленные металлы смешиваются в так называемой сварочной ванне (небольшом пространстве образующемся на месте свариваемых деталей, непосредственно под электродом). По мере перемещения электрической дуги дальше, металл в сварочной ванне постепенно охлаждается и становится твёрдым. Так, образуется сварочный шов.

Так, образуется сварочный шов.

Расплавленный флюс называется шлаком. Этот шлак по мере застывания образует на поверхности сварочного шва шлаковую корку, которая легко удаляется с помощью металлической щётки.

Преимущества сварки с помощью закрытой дуги

Есть несколько плюсов:

- Величина тока. При открытой дуге величина тока не может превышать 600 ампер. В случае превышения этого показателя металл начинает очень сильно разбрызгиваться и получение качественного сварного шва становится невозможным. В случае закрытой дуги величина тока может быть увеличена до 4000 ампер. Что, в свою очередь, приводит к резкому повышению качества сварного шва и значительному увеличению скорости всего процесса в целом.

- Мощность дуги. Закрытая дуга имеет более высокую мощность. Как следствие, свариваемый металл расплавляется на большую глубину в процессе сварки. Это, в свою очередь, позволяет не делать разделку кромок под сварку (один из этапов предварительной подготовки).

Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно. - Производительность. Под этим термином понимают метраж шва, за час работы дуги. Применение флюса повышает производительность сварочного процесса в 10 раз, по сравнению с традиционной сваркой.

- Газовый пузырь. Формирование из расплавленного флюса защитного газового пузыря приводит к целому ряду положительных результатов. Значительно сокращаются потери расплавленного металла в результате разбрызгивания и угара. Что, в свою очередь, приводит к более экономному расходованию электродной проволоки. При этом сокращаются общие расходы электроэнергии.

Виды флюсов

Флюсы выполняют целый ряд очень важных функций в процессе сварки:

- Изолирование сварочной ванны от кислорода атмосферы.

- Стабилизация дугового разряда.

- Химическое реагирование с расплавленными металлами.

- Легирование (улучшение свойств) сварного шва.

- Формирование сварочного шва.

Для сварки низколегированных, легированных и высоколегированных сталей, а также для цветных металлов и сплавов применяют разные виды флюсов. В зависимости от состава различают высококремнистые флюсы, марганцевые, низкокремнистые и безмарганцевые. Особую группу составляют так называемые бескислородные флюсы.

По степени легированности металла различают флюсы нейтральные — они практически не легируют металл шва. Слаболегирующие или плавленные. Легирующие или керамические. По способу изготовления флюсы, в свою очередь, делятся на плавленные, керамические и механические смеси.

В зависимости от химического строения различают:

- Солевые. Содержат в своём составе преимущественно фториды и хлориды металлов. Применяются для сварки цветных металлов.

- Оксидные. В составе превалируют оксиды металлов с небольшим содержанием фторидов.

Используются для сварки низколегированных сталей.

Используются для сварки низколегированных сталей. - Смешанные. Представляют собою смесь оксидных и солевых флюсов. Применяются для сварки высоколегированных сталей.

Электродная проволока

Очень влияет на качество сварного шва. Она устанавливает его механические параметры. Электродную проволоку изготавливают из трёх видов стали: из легированной, низкоуглеродистой, высоколегированной. Диаметры проволоки варьируются в зависимости от предназначения, от 0.2 до 15 мм. Обычно такая проволока поставляется в стандартизированных 80 метровых бухтах или в кассетах.

Следует отметить, что в процессе долгого хранения на складе проволока может покрываться слоем ржавчины. Поэтому перед использованием необходимо обработать места, покрытые ржавчиной, керосином или специальной жидкостью для удаления окислов металла.

Режимы автоматической сварки

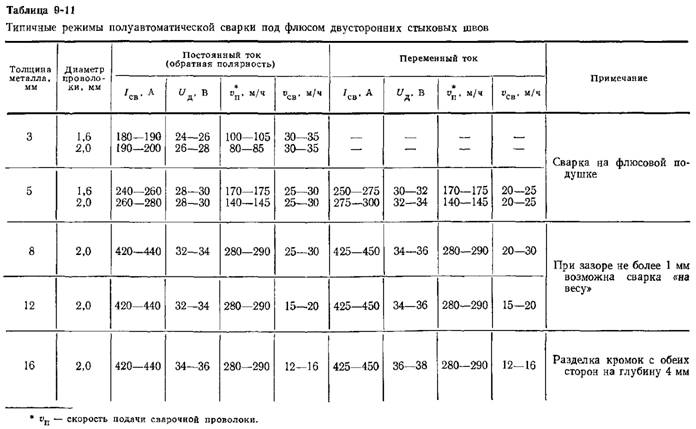

При выборе режима учитывают сразу несколько факторов. К этим факторам относится толщина сварочных кромок, размеры будущего шва и его геометрическая форма, глубина плавления метала в зоне сварки.

В зависимости от свариваемой толщины выбирают соответствующий диаметр электродной проволоки. Диаметр электрода определяет величину силы тока. В результате определяется скорость подачи электрода в область сварки и соответственно скорость самой сварки.

Для сварки под флюсом применяется проволока непрерывного сечения. Диаметр от 1 до 7 мм. Сила тока может быть в пределах 150−2500 ампер. Напряжение дуги составляет 20−55 Вт.

- Сила тока и напряжение электрической дуги. Увеличение силы тока автоматически приводит к возрастанию тепловой мощности и повышению давления сварочной дуги. Это приводит к увеличению глубины проплавления, но при этом практически не влияет на ширину сварочного шва.

- Увеличение напряжения дуги, в свою очередь, приводит к повышению степени подвижности дуги и увеличению доли тепловой энергии, расходуемой на расплавление сварочного флюса. При этом увеличивается ширина сварного шва, а его глубина не меняется.

- Диаметр электродной проволоки и скорость сварки. Если величину тока не менять, а диаметр проволоки при этом увеличивать, то это приведёт к увеличению подвижности сварочной дуги. Как следствие ширина сварочного шва увеличится, а глубина расплавления металла уменьшится. При увеличении скорости сварки уменьшается глубина расплавления металлов и ширина сварочного шва. Это происходит вследствие того, что при более высокой скорости металл проплавляется в меньших объёмах, чем при низкой скорости сварочного процесса

- Сварочный ток и его полярность. Вид сварочного тока и его полярность очень сильно влияют на размеры и форму сварочного шва, в силу того, что количество тепла, возникающее на аноде и катоде сварочной дуги, сильно изменяется. При постоянном токе прямой полярности глубина расплавления уменьшается на 45−55%. Поэтому, если необходимо получить шов небольшой ширины, но с глубоким проплавлением металла, то для этого необходимо применять постоянный сварочный ток обратной полярности.

- Вынос электродной проволоки. При увеличении выноса электрода повышается скорость её прогрева и скорость плавления. В результате за счёт электродного металла увеличивается объём сварочной ванны, что, в свою очередь, препятствует расплавлению свариваемого металла. Следствием этого процесса является уменьшение глубины проплавления металла.

- Угол наклона электрода. Расположение электрода углом вперёд приводит к тому, что расплавленный металл начинает подтекать в зону сварки. Как следствие, глубина расплавления уменьшается, а ширина шва, наоборот, увеличивается. Расположение электрода углом назад приводит к тому, что расплавленный металл вытесняется из зоны сварки в результате воздействия электрической дуги. Это приводит к тому, что глубина расплавления увеличивается, а ширина шва уменьшается.

Одним из главных недостатком этого метода является высокая текучесть расплавленного флюса и металла в сварочной ванне. В результате сваривать этим методом можно только поверхности, находящиеся либо в строго горизонтальном положении, либо отклоняющиеся от горизонта на 10−15 градусов.

В результате сваривать этим методом можно только поверхности, находящиеся либо в строго горизонтальном положении, либо отклоняющиеся от горизонта на 10−15 градусов.

сферы применения, оборудование, выбор режимов

Из этого материала вы узнаете:

- Преимущества и недостатки сварки под флюсом

- Сферы применения сварки под флюсом

- Необходимое оборудование для сварки под флюсом

- Виды флюсов для сварки

- Технология сварки под флюсом

- Выбор подходящего режима сварки под флюсом

- Проблемы, возникающие в процессе сварки под флюсом

Сварка под флюсом является технологией соединения металлических деталей/заготовок. Существуют различные способы сваривания: ручной, полуавтоматический, автоматический. Соответственно, используется различное оборудование, подбираются определенные режимы.

Благодаря своим неоспоримым преимуществам: точность, скорость, защита шва от коррозии, сварка под флюсом используется практически во всех сферах металлообработки: от машиностроения до изготовления труб большого диаметра и использования на мелких промышленных предприятиях. Как все происходит по технологии и какие проблемы часто возникают в ходе работы, подробно расписано в статье ниже.

Преимущества и недостатки сварки под флюсом

Сварщики знают о негативном воздействии кислорода при сварке и его воздействии на долговечность изделия и качество сварного соединения. Окислительные процессы являются причиной появления трещин на металлических сварных соединениях. Соблюдение технологичности процесса помогает избежать таких негативных моментов. Одной из них является сварка под флюсом. Это один из самых эффективных способов сварки металлов, обеспечивающий прочное и ровное сварное соединение. Но чтобы выполнить такой шов, необходимо наличие специального оборудования и соответствующий уровень квалификации сварщика.

Соединить детали из нержавейки, алюминия и меди зачастую просто невозможно без использования автоматической дуговой сварки под слоем флюса, который выполняет функцию защиты от воздействия кислорода. То же самое касается и классического метода с использованием ручной или полуавтоматической сварки. Плавление металла и соединение заготовок может происходить только при достижении высокой температуры электрической дуги.

Дуговая сварка зачастую сопровождается искрами и брызгами, а также повышенной задымленностью и интенсивным ультрафиолетовым излучением. При использовании технологии сварки под слоем флюса такие факторы исключаются, так как вся расплавленная ванна полностью находится под его толстым слоем, что делает этот процесс безопасным.

Помимо этого, нейтрализация дыма и излучения делает сварку под флюсом более безопасной относительно других способов сварных соединений. Операторам, осуществляющим контроль сварки, не нужно надевать защитную одежду, для этого подойдет и стандартная рабочая униформа.

Так как при дуговой сварке под флюсом используется электричество, то ее не нужно наносить под давлением. Помимо этого, повышенный уровень тепла, выделяемый в процессе сварки, позволяет соединять толстостенные заготовки.

Особенностью сварки под флюсом является ее высокая скорость осаждения металла. Именно это свойство может обеспечить глубокую сварную ванну. Сварка с применением порошковой проволоки под флюсом может ускорить осаждение по сравнению с использованием сплошной проволоки.

Помимо этого, большая концентрация тепла способствует ускорению сварки, скорость может достигать 5 м/мин. В результате структура выполненного шва становится более вязкой, долговечной, однородной и приобретает повышенную коррозионную стойкость. Кроме этого, сварное соединение выглядит более сглаженным и аккуратным.

Самой сложной задачей при сварочных работах является избежание деформаций сварного шва. Причиной служит расширение и сжатие металла, а также неоднородных цветных металлов. Так как при сварке под слоем флюса применяется ускоренное сваривание с повышенной тепловой концентрацией, то это позволяет избежать таких нарушений.

Так как при сварке под слоем флюса применяется ускоренное сваривание с повышенной тепловой концентрацией, то это позволяет избежать таких нарушений.

Такая технология сварки выполняется не только в помещении, но и на открытом пространстве. Даже при небольшом ветре дуговую сварку под флюсом можно выполнить без нарушений требований, предъявляемых к таким видам работ.

Имеется и ряд недостатков:

- Повышенная сложность настройки оборудования.

- Невозможность проведения сварочных работ в потолочном и вертикальном положениях.

- Неровные края поверхностей свариваемых деталей, которые не позволяют выполнять качественное сварное соединение.

Кроме того, проконтролировать качество сварки сложно, так как сварное соединение находится под слоем флюса.

Сферы применения сварки под флюсом

Однако такая технология в промышленных масштабах оправдывает себя, так как обеспечивает повышение производительности труда, улучшает качество сварного соединения и надежность металлоконструкции в целом.

Сварка под слоем флюса нашла широкое применение в следующих промышленных отраслях:

- Судостроение. Корпус судна состоит из предварительно сваренных секций, изготовленных с помощью автоматической или полуавтоматической сварки. С помощью технологии секционной сборки значительно сокращаются сроки изготовления. В промышленном масштабе проведение сварочных работ при соблюдении технологии обеспечивает высокое качество сварного соединения.

- Нефтедобывающая отрасль. Методика позволяет производить сборку резервуаров из заготовок на месте при помощи сваривания стальных листов в полотнища рулонного типа.

- Изготовление труб большого диаметра для водных коммуникаций, нефтяной и газовой отрасли.

- В машиностроительной индустрии при массовом производстве металлоконструкций: вагонеток, вагонов, автомобильных колес и подобных изделий.

Существуют технологии сваривания цветных металлов, алюминия, титана и его сплавов, что дает возможность использовать сварку под флюсом при производстве высоконадежных конструкций, летательных аппаратов, бытовой и промышленной аппаратуры.

Необходимое оборудование для сварки под флюсом

Для выполнения автоматической дуговой сварки под слоем флюса необходимо обеспечить рабочее место:

- Сварочной плитой. Ее следует устанавливать на бетонную платформу, потому что она изготавливается из материалов, которые устойчивы не только к высоким температурам, но к резким температурным перепадам.

- Наплавной проволокой. Ее толщина обычно составляет от 0,3 до 12 мм, состоит из такого же материала, что и свариваемое изделие.

- Неплавящимся электродом, который включает металлический сердечник и керамическую оболочку.

- Системой, выполняющей подачу флюсовых частиц, состоящую из шланга необходимого диаметра и резервуара.

- Системой контроля. У автоматических установок она более модернизирована, чем у полуавтоматических.

При крупносерийных масштабах производства обычно используют специальный сборочный автоматический стенд, который позволяет не только сваривать любые конструкции, но и обеспечивает надежную фиксацию заготовок в том положении, в котором они должны остаться в готовом изделии. Такое оборудование обеспечивает повышенную надежность закрепления заготовок и позволяет исключить любые отклонения формы и соединения всей конструкции, несмотря на то, что сварщик при работе не видит шов.

Такое оборудование обеспечивает повышенную надежность закрепления заготовок и позволяет исключить любые отклонения формы и соединения всей конструкции, несмотря на то, что сварщик при работе не видит шов.

Такая технология является идеальной при нанесении угловых и стыковых сварных соединений, процесс происходит быстро, с обеспечением требуемых параметров качества и надежности соединения. Управление конструкцией происходит в автоматическом режиме, поэтому стоит довольно дорого. В некоторых случаях, в качестве альтернативного варианта, стенд может быть оснащен мобильными головками.

Цена на полуавтомат намного ниже, однако такое оборудование требует намного большего участия сварщика в процессе. Оператор должен постоянно следить за вылетом электрода и направлением проволоки, несмотря на то, что последняя подается в автоматическом режиме. Мастер самостоятельно подбирает угол наклона электрода, варьирует скорость при нанесении шва и мощность напряжения согласно специфике обрабатываемого изделия.

Ручным оборудованием чаще всего пользуются любители-сварщики в частных мастерских, хотя бывают и особые случаи применения, если оно наиболее удобно из всех вариантов для сварки изделий. Ручную сварку можно применять из любых положений и даже в неудобных труднодоступных местах.

Виды флюсов для сварки

По методу изготовления флюсы могут быть:

- плавлеными;

- неплавлеными (керамическими).

Первый тип флюсов (плавленые) изготавливается из смеси кварцевого песка и шлакообразующих марганцевых руд. Сначала их размалывают, перемешивают, а затем расплавляют и гранулируют. Такой вид флюсов является относительно экономичным и в основном применяется для сваривания заготовок из низколегированных сталей.

В состав неплавленого вида флюса входят соли амфотерных металлов и окислителей, которые сначала измельчаются, перемешиваются с жидким стеклом до образования однородной массы, а затем гранулируются и прокаливаются.

Керамический вид обладает мелкодисперсной порошкообразной структурой, используется для сварки под флюсом высоколегированных сталей и сплавов на их основе, причем для конкретной марки свариваемой стали подбирается определенный состав флюса.

По химическому составу флюсы подразделяют на:

- оксидные;

- солевые;

- смешанные.

В состав оксидных флюсов, используемых для сваривания низкоуглеродистых сталей, входят кремний и оксиды активных металлов. Солевой тип флюсов содержит соли хлоридов и фторидов, используется для электросварки стали, легированной хромом и никелем, а также титана. В смешанных флюсах, предназначенных для сварки деталей из разных металлов или многокомпонентных сплавов, используются различные пропорции сочетания солей и оксидов металлов.

Технология сварки под флюсом

При автоматической сварке под слоем флюса скорость перемещения и траектория электрода, как и подача проволоки, регулируется управляющим процессором, функция оператора заключается в отслеживании состояния контроллеров процесса на случай необходимости экстренного отключения сварочного оборудования.

При полуавтоматической сварке под слоем флюса происходит автоматическое регулирование силы тока сварки, угла наклона электрода относительно линии сварки и скорости подачи проволоки, а ведение дуги выполняет сам сварщик вручную при помощи дистанционного управления или рукоятки. При использовании сварочного полуавтомата появляется возможность изменять некоторые параметры тока вручную непосредственно во время выполнения сварного соединения.

Метод ручной сварки под слоем флюса используют при наличии небольших сварочных установок, в которых система подачи флюса встроена в неплавящийся электрод. На сварщика возлагается обязанность регулировать в ручном режиме при помощи специальных кнопок скорость движения электрода и угол его наклона, подачу флюса и силу сварочного тока, а также следить за правильной траекторией движения.

Существует общая последовательность операций при сварке под флюсом:

- Удаление с поверхности заготовок оксидной пленки.

- Закрепление детали на сварочной плите.

- Выбор режимов настройки сварочного оборудования.

- Заполнение резервуара флюсом.

- Установка бухты с наплавной проволокой, присоединение свободного конца к электроду.

- Непосредственно сваривание деталей.

- Сбор неизрасходованного флюса после остывания заготовок и зачистка сварочного шва от шлака.

Во избежание холостой работы электрода и повреждения деталей следует особенно обращать внимание на расход флюса и проволоки.

Выбор подходящего режима сварки под флюсом

Выбор режимов сварки под слоем флюса зависит от таких показателей, как выбор способа удерживания сварочной ванны, планируемое количество проходов при нанесении будущего шва, толщина кромочных поверхностей и метод их разделки. Помимо этого, выбор технологии сварки зависит от вылета электрода и положения самого изделия, скорости сварки, диаметра сечения проволоки, напряжения и силы тока. При расчете перед обработкой для каждой детали используются индивидуальные параметры.

При расчете перед обработкой для каждой детали используются индивидуальные параметры.

К примеру, если толщина заготовки не больше 30 мм, то для сварки под слоем флюса стыкового шва, что бывает чаще всего, будет достаточно одного одностороннего прохода. При большей толщине шов следует проварить с обеих сторон и желательно ввести дополнительные проходы.

Смысл одностороннего сваривания может быть лишь в том случае, если используется материал, который не боится перегревания и на швах не образуются сварочные трещины.

Для каждого конкретного задания можно выделить несколько параметров, которые следует всегда учитывать при подборе режимов сварки под слоем флюса:

3

2

250–500

28–30

48–50

5

2

400–450

28–30

38–40

10

5

700–750

34–38

28–30

20

5

750–800

38–42

22–24

30

5

950–1000

40–44

16–18

Рекомендуемые табличные значения можно использовать для сварки под флюсом сталей с высоким, средним и низким содержанием углерода.

При сваривании тонколистового металла (до 6 мм) разделка кромочных поверхностей при подготовке изделия к обработке не производится. Для этого перед работой необходимо разместить свариваемые поверхности с минимальным зазором. При толщине стенки свариваемых деталей от 10 до 12 мм следует, наоборот, оставить зазор, благодаря этому сварное соединение будет более качественным, а также приведет к уменьшению лишнего объема расплавленного металла. В обоих случаях используются особые способы закрепления заготовок – или при помощи подкладки, или с добавлением подварочного шва либо методом предварительной сборки «в замок».

Для сваривания металлических листов толщиной до 10 мм лучше использовать подкладку. Обычно она представляет собой стальную пластину толщиной от 3 до 6 мм и шириной от 3 до 5 см.

Метод сварки «в замок» применяется для соединения ответственных конструкций, при которых прожог материала считается недопустимым. Также он является лучшим способом соединения тяжелых и объемных конструкций. Необходимо сказать, что подварочный шов редко используется при сварке, его применяют, только когда перекантовку изделия осуществить невозможно.

Необходимо сказать, что подварочный шов редко используется при сварке, его применяют, только когда перекантовку изделия осуществить невозможно.

Проблемы, возникающие в процессе сварки под флюсом

Новичок-сварщик, неукоснительно соблюдающий инструкции, все равно может столкнуться с такими проблемами, которые ему непонятны. Самый образный пример – поры на сварном шве, которые говорят о том, что под слоем флюсом оказался газ. Чаще всего пористость появляется из-за наличия углекислого газа или водорода, в редких случаях из-за азота, поры которого появляются только при обработке микролегированных сталей, если такие материалы обладают нитридным упрочнением.

Рекомендуем статьи

- Способы гибки труб: как выбрать оптимальный

- Типы мачт освещения: классификация и области применения

- Балконные ограждения: практично, безопасно, красиво

С такой же проблемой можно столкнуться, если металл разрезался плазменным резаком. Если сварочная ванна имеет малое процентное содержание раскислителей, то углекислый газ может проникать под слой флюса. Чтобы исключить образование пор, жидкую ванну обогащают как минимум 0,2 % кремния. Кроме того, раскисление может произойти при понижении температуры и, наоборот, концентрация углекислого газа будет расти с ее повышением.

Если сварочная ванна имеет малое процентное содержание раскислителей, то углекислый газ может проникать под слой флюса. Чтобы исключить образование пор, жидкую ванну обогащают как минимум 0,2 % кремния. Кроме того, раскисление может произойти при понижении температуры и, наоборот, концентрация углекислого газа будет расти с ее повышением.

Самой частой причиной появления пор при сварке под слоем флюса является наличие водорода, который появляется из-за недостаточной зачистки кромочных поверхностей от ржавчины и других загрязнений, а также из-за влажного флюса.

Напоследок стоит сказать, что плавкий материал, который используется при сварке под слоем флюса, находится в твердом гранулированном состоянии в течение всего сварочного процесса, что позволяет на 50–90 % повторно его использовать при последующей сварке.

Процесс дуговой сварки под флюсом — TWI

Особенности процесса

Подобно сварке MIG, SAW включает в себя образование дуги между электродом из оголенной проволоки, непрерывно подаваемым из проволоки, и заготовкой. В процессе используется флюс для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы. Это обеспечивает тепловой КПД до 60% (по сравнению с 25% для ручной металлической дуги). Отсутствует видимое свечение дуги, сварка выполняется без брызг и нет необходимости в удалении дыма.

В процессе используется флюс для получения защитных газов и шлака, а также для добавления легирующих элементов в сварочную ванну. Защитный газ не требуется. Перед сваркой на поверхность детали наносится тонкий слой порошкового флюса. Дуга движется вдоль линии стыка, и при этом избыточный флюс рециркулируется через воронку. Оставшиеся слои расплавленного шлака легко удаляются после сварки. Поскольку дуга полностью покрыта слоем флюса, потери тепла чрезвычайно малы. Это обеспечивает тепловой КПД до 60% (по сравнению с 25% для ручной металлической дуги). Отсутствует видимое свечение дуги, сварка выполняется без брызг и нет необходимости в удалении дыма.

Рабочие характеристики

SAW обычно работает как полностью механизированный или автоматический процесс, но может быть и полуавтоматическим. Параметры сварки: ток, напряжение дуги и скорость перемещения влияют на форму валика, глубину проплавления и химический состав наплавленного металла. Поскольку оператор не может видеть сварочную ванну, необходимо больше полагаться на настройки параметров.

Варианты процесса

В зависимости от толщины материала, типа соединения и размера компонента, следующие изменения могут увеличить скорость наплавки и улучшить форму валика.

Провод

ПАВ обычно работает с одним проводом на переменном или постоянном токе. Распространенные варианты:

- двужильный провод

- многожильный (тандемный или тройной)

- одинарная проволока с добавлением горячей или холодной проволоки

- добавка металлического порошка

- трубчатая проволока

Все они способствуют повышению производительности за счет значительного увеличения скорости наплавки металла сварного шва и/или скорости перемещения.

Также установлен вариант процесса с узким зазором, в котором используется метод осаждения двух или трех валиков на слой. См. Что такое сварка в узкий зазор?

Флюс

Флюсы, используемые в SAW, представляют собой гранулированные плавкие минералы, содержащие оксиды марганца, кремния, титана, алюминия, кальция, циркония, магния и другие соединения, такие как фторид кальция. Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки обеспечивает желаемые механические свойства. Все флюсы вступают в реакцию со сварочной ванной, формируя химический состав и механические свойства металла шва. Обычно флюсы называют «активными», если они добавляют в сварной шов марганец и кремний, а количество добавляемых марганца и кремния зависит от напряжения дуги и уровня сварочного тока. Основными типами флюса для ПАВ являются:

Флюс специально разработан для совместимости с данным типом электродной проволоки, так что комбинация флюса и проволоки обеспечивает желаемые механические свойства. Все флюсы вступают в реакцию со сварочной ванной, формируя химический состав и механические свойства металла шва. Обычно флюсы называют «активными», если они добавляют в сварной шов марганец и кремний, а количество добавляемых марганца и кремния зависит от напряжения дуги и уровня сварочного тока. Основными типами флюса для ПАВ являются:

- Связанные флюсы — производятся путем сушки ингредиентов, а затем связывания их соединением с низкой температурой плавления, таким как силикат натрия. Большинство связанных флюсов содержат металлические раскислители, которые помогают предотвратить пористость сварного шва. Эти флюсы эффективны против ржавчины и прокатной окалины.

- Плавленые флюсы — получают путем смешивания ингредиентов, последующего их плавления в электропечи с образованием химически однородного продукта, охлаждают и измельчают до требуемой крупности частиц.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Применение

SAW идеально подходит для продольных и кольцевых стыковых и угловых сварных швов. Однако из-за высокой текучести сварочной ванны, расплавленного шлака и слоя рыхлого флюса сварку стыковых соединений, как правило, проводят в плоском положении, а угловых соединений — как в плоском, так и в горизонтально-вертикальном положениях. Для кольцевых соединений заготовка вращается под неподвижной сварочной головкой, при этом сварка происходит в плоском положении. В зависимости от толщины материала могут выполняться однопроходные, двухпроходные или многопроходные процедуры сварки. Толщина материала практически не ограничена при условии соответствующей подготовки шва. Наиболее часто свариваемыми материалами являются углеродисто-марганцевые стали, низколегированные стали и нержавеющие стали, хотя этот процесс позволяет сваривать некоторые цветные материалы при разумном выборе комбинаций электродной присадочной проволоки и флюса.

Что такое дуговая сварка под флюсом (SAW)?

Дуговая сварка под флюсом (SAW) — это процесс соединения, при котором образуется электрическая дуга между постоянно подаваемым электродом и свариваемой деталью. Покрытие из порошкообразного флюса окружает и покрывает дугу и в расплавленном состоянии обеспечивает электрическую проводимость между соединяемым металлом и электродом. Он также создает защитный газовый экран и шлак, которые защищают зону сварки.

Структуру процесса можно увидеть, обратившись к Рисунку 1 ниже

Рисунок 1. Процесс дуговой сварки под флюсом

Как видно из рисунка 1, дуга «погружена» под слой флюса и поэтому обычно не видна во время самой операции сварки. Эти факты делают процесс выгодным с точки зрения здоровья и безопасности, поскольку в нем нет дуги, способствующей образованию дуги, и очень мало дыма.

В процессе используются два сварочных материала: электрод и флюс. Электрод может представлять собой сплошную проволоку, порошковую проволоку или полоску. Флюс, изготовленный из различных минералов и соединений, может быть довольно сложным и производиться в различных формах.

Флюс, изготовленный из различных минералов и соединений, может быть довольно сложным и производиться в различных формах.

Общее расположение источника питания и органов управления, подачи проволоки и дозирования флюса показано на рисунке 2.

Рисунок 2. Общая схема процесса под флюсом процесс и обычно автоматизирован/механизирован по своей форме. В простейшем приложении процесса используется один провод.

Выбор правильного диаметра проволоки для сварного соединения зависит от многих факторов, и размер доступного источника питания обычно ограничивает диаметр используемой проволоки. Хотя большинство источников питания для этого процесса рассчитаны на 1000 ампер, можно использовать источник меньшей мощности. Диаметр 3/32 дюйма. провод через к 5/32-в.-диам. провод будет работать в 300 до 9Диапазон 00 ампер с использованием постоянного тока и с положительным электродом (DC+)

Этот процесс сварки обычно подходит для продольных и кольцевых стыковых сварных швов, необходимых при производстве сосудов под давлением, а также для соединения обшивки и ребер жесткости на верфях. Сварка ограничена по положению и обычно выполняется в плоском или горизонтальном положении из-за очень жидкой сварочной ванны, расплавленного шлака и необходимости поддерживать флюсовое покрытие дуги.

Сварка ограничена по положению и обычно выполняется в плоском или горизонтальном положении из-за очень жидкой сварочной ванны, расплавленного шлака и необходимости поддерживать флюсовое покрытие дуги.

Как и во всех сварочных процессах, выбор расходных материалов (проволоки и флюса) и других параметров, таких как сила тока, напряжение и скорость перемещения, должен обеспечить наплавку, удовлетворяющую требованиям проектировщика. В случае этого процесса сварки, поскольку дуга находится под флюсом, оператор сварки не может видеть расплавленную сварочную ванну и поэтому должен очень точно устанавливать параметры сварки и положение сварочного сопла в стыке.

Дуговая сварка под флюсом имеет много преимуществ, но есть и ограничения, некоторые из которых перечислены ниже.

Преимущества

- Высокая скорость наплавки и высокая длительность дуги при полной автоматизации.

- Минимальное количество сварочного дыма, отсутствие брызг и видимой дуги

- Неиспользованный флюс можно восстановить

- Если металлургически приемлемо, однопроходные сварные швы могут быть выполнены в относительно толстых листах.

Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

Открытая дуга относительно маломощна и без предварительной разделки кромок хороший сварочный шов получить невозможно.

Используются для сварки низколегированных сталей.

Используются для сварки низколегированных сталей.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.

Гладкая стабильная дуга со сварочным током до 2000 А и стабильными свойствами металла шва являются главным преимуществом этих флюсов.