|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

7.10. Землеройно-транспортные машины. Землеройно транспортные машины

7.10. Землеройно-транспортные машины

Землеройно-транспортными (ЗТМ) называют строительные машины, отделяющие грунт от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом. Основными рабочими операциями ЗТМ являются: послойная разработка грунта, его транспортировка и укладка в основание строительного объекта или отвал, а также планировка земляных поверхностей. В зависимости от вида рабочего органа различают ковшовые (скреперы) и отвальные (бульдозеры, автогрейдеры, грейдер-элеваторы) ЗТМ. Эти машины отличаются простотой конструкции, универсальностью и высокой производительностью. Их применяют в дорожном строительстве, при отрывке котлованов и каналов, возведении насыпей, планировке земляных поверхностей и на других работах.

Скреперами разрабатывают грунты I и II категорий непосредственно, а грунты III и IV категории - после их предварительного разрыхления. С этой целью они часто работают в одном комплекте с бульдозерами-рыхлителями, используемыми также в качестве толкачей для повышения силы тяги скреперов (см. ниже). Скреперы не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, а также грунтов с большими каменистыми включениями.

Рабочий цикл скрепера включает копание (отделение грунта от массива и заполнение им ковша), транспортировку грунта в ковше к месту укладки, его отсыпку и возвращение машины на исходную позицию следующего рабочего цикла. Средняя дальность возки грунта скрепером колеблется от 0,3 до 2 ... 3 км при ковшах вместимостью соответственно от 5 до 46 м3. Удельный расход энергии - от 3,2 до 6 кВтч/м3.

Главным параметром скрепера является вместимость ковша, в соответствии с которой различают скреперы малой (до 4 м3), средней (5 ... 12 м3) и большой (15 м3 и более) вместимости. Скрепер состоит из тягача и рабочего оборудования, по способу соединения которых различают прицепные (рис. 7.33, а), полуприцепные (рис. 7.33, б) и самоходные (рис. 7.33, в) скреперы. У прицепных скреперов сила тяжести рабочего оборудования вместе с грунтом полностью передается на опорную поверхность через собственные ходовые устройства, а полуприцепные скреперы часть этой нагрузки передают на тягач. Обычно прицепные скреперы опираются на две ходовые оси. Существуют также одноосные прицепные скреперы (рис. 7.33, г), у которых центр масс груженого скрепера расположен над ходовой осью.

Тяговое усилие обеспечивается гусеничным (рис. 7.33, а и г), колесным одноосным (рис. 7.33, в) или двухосным (рис. 7.33, б) тягачом. У скреперов большой вместимости иногда приводными делают также задние колеса, оборудованные встроенным в них электрическим или гидравлическим приводом (мотор-колеса), состоящим из электродвигателя или гидромотора и планетарного редуктора.

Первые колесные скреперы с конной тягой появились в 70-х гг.XVIII в., а в конце XIX в. скреперы были установлены на одноосный ход с металлическими колесами и управлением от них с помощью рычажной системы положением ковша в рабочем и транспортном режимах. В качестве тягача использовался колесный трактор. В 1910 г. Т. Шмейзером (США) был создан скрепер с ковшом 5,4 м3 с гидравлическим управлением ковшом, приводимым от колес трактора. Дальнейшее развитие конструкций скреперов шло по пути совершенствования ковшей и систем управления ими. В нашей стране массовое применение получили скреперы на конной тяге на строительстве Туркестано-Сибирской дороги в 20-х гг. прошлого столетия, на Башжелдорстрое и других строительных объектах. В 30-е гг. были созданы скреперы с ковшами 5 м3 с гидравлическим управлением и 6 м3 с канатным управлением для работы с тракторами мощностью 48 кВт Челябинского тракторного завода. К концу 50-х гг. вместимость скреперного ковша уже достигла 46 м3 при мощности тягача 440 кВт.

Устройство и принцип работы скрепера рассмотрим на примере его самоходной модели (рис. 7.34, а). Одноосный тягач 9 соединен с рабочим оборудованием сцепным устройством 8 в виде двух цилиндрических шарниров, позволяющих тягачу поворачиваться и перекашиваться относительно рабочего оборудования. Рабочее оборудование включает ковш 15, опирающийся задней частью на колеса 16, а передней соединенный упряжными шарнирами 14 с боковыми брусьями 13 тяговой рамы, которая своей передней балкой 7 опирается на тягач. Ковш ограничен днищем и боковыми стенками, а в задней части - выдвижной стенкой 2, перемещаемой при разгрузке ковша гидроцилиндрами 1. В передней части ковш закрывается заслонкой 4 с помощью гидроцилиндров 3.

Для разработки грунта переднюю заслонку приподнимают и, перемещаясь на рабочей скорости, гидроцилиндрами 5 опускают ковш, заглубляя его в грунт. При этом нижний обрез заслонки должен находиться примерно на уровне земли. После заполнения ковша его поднимают, закрывают заслонкой и на транспортной скорости перемещают к месту разгрузки. Чаще скреперы используют для отсыпки грунта в насыпи, для чего после выезда на насыпь ковш опускают, оставляя щель между ножами и поверхностью передвижения, открывают заслонку и, передвигаясь на малой скорости, задней стенкой выталкивают грунт из ковша. При этом задние колеса, перекатываясь по свежеотсыпанному грунту, уплотняют его, Поворот тягача относительно ковша осуществляют с помощью гидроцилиндров 6, рабочие полости которых соединены по схеме (рис. 7.34, б), согласно которой поршневая полость каждого гидроцилиндра соединена со штоковой полостью другого гидроцилиндра. Рабочая жидкость поступает от насоса к гидроцилиндрам через гидрораспределитель 18, управляемый винтовой парой 17 от рулевой колонки.

Бульдозерыявляются землеройно-транспортными машинами с отвальным рабочим органом. Их основное назначение - послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (до 150 м). Бульдозеры применяют для снятия плодородного поверхностного слоя грунта при подготовке строительных площадок; перемещения грунта в зону действия одноковшового экскаватора при погрузке его в транспортное средство или отвал; разработки неглубоких каналов с транспортированием грунта в отвалы; зачистки пологих откосов; при сооружении насыпей из резервов; на планировочных работах при зачистке оснований под фундаменты зданий и сооружений и планировке площадей и трасс; устройстве и содержании в исправности подъездных дорог, устройстве въездов на насыпи и выездов из выемок; для разработки грунта на косогорах; при обратной засыпке траншей и пазух фундаментов; разравнивании грунта в отвалах; штабелировании и перемещении сыпучих материалов; подготовительных работах для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхностей от мусора, снега; на вскрышных работах, а также в качестве толкачей скреперов. Эффективность работы бульдозера в значительной мере зависит от проходимости базового трактора и его тягово-сцепных свойств.

По номинальной силе тяги и мощности двигателей различают бульдозеры малогабаритные с силой тяги до 25 кН и мощностью до 45 кВт, легкие - 25 ... 135 кН и 45 ... 120 кВт, средние - 135 ... 200 кН и 120 ... 150 кВт, тяжелые - 200 ... 300 кН и 150 ... 225 кВт и сверх-тяжелые - более 300 кН и 225 кВт.

Бульдозерные отвалы, как вспомогательное рабочее оборудование, навешивают на пневмоколесные экскаваторы и другие машины для очистных и планировочных работ в d составе рабочих процессов этих машин.

Бульдозер (рис. 7.37, а) состоит из базового пневмоколесного или гусеничного трактора 8 и навесного рабочего оборудования в виде отвала 5 с цилиндрической рабочей поверхностью и ножами 4 в его нижней части, соединенного с базовым трактором шарнирами 1 через два толкающих бруса 2 или универсальную раму 3 (рис. 7.37, в), и гидравлической системы управления отвалом.

Отвал на толкающих брусьях (рис. 7.37, а и б) имеет боковые стенки и установлен режущей кромкой ножей перпендикулярно продольной оси машины. Наклон отвала в вертикальной плоскости регулируют раскосами 6 либо путем изменения их длины, либо положения места их крепления к отвалу или толкающим брусьям. Управляют отвалом при его переводе из транспортного положения в рабочее и наоборот одним (малогабаритные бульдозеры) или двумя гидроцилиндрами 7, питаемыми рабочей жидкостью от гидравлической системы базового трактора. Бульдозеры с таким отвалом, называемым неповоротным, используют в основном на послойной разработке грунтов. У некоторых моделей бульдозеров предусмотрена регулировка наклона отвала в вертикальной плоскости (перекос) (рис. 7.37, г) гидроцилиндром, изменением длины одного раскоса или места его крепления.

Рабочий цикл бульдозера с неповоротным в плане отвалом состоит из операций копания грунта (его отделения от массива и накопления перед отвалом - образования призмы волочения), его транспортирования волоком перед отвалом к месту укладки, разгрузки отвала и возвращения машины на исходную позицию следующего рабочего цикла.

СРС

Автогрейдером (рис 7.41) называют землеройно-транспортную машину на пневмоколесном ходу с отвальным рабочим органом, предназначенную для послойной разработки грунтов I и II категорий и планировки земляных поверхностей при строительстве и содержании автомобильных и железных дорог, аэродромов, при промышленном, гражданском, гидротехническом и ирригационном строительстве. С помощью автогрейдеров профилируют и планируют поверхности при возведении насыпей высотой до 0,6 м, отрывают и очищают кюветы и канавы треугольного и трапецеидального профилей, сооружают корыта для дорожных оснований, перемешивают и разравнивают грунт, щебень, гравий и вяжущие материалы, а также разрушают дорожные покрытия при ремонте дорог, расчищают от снега дороги и площади.

В зависимости от массы машины и мощности силовой установки автогрейдеры разделяют на легкие (массой до 9 т и мощностью до 50 кВт), средние (до 13 т, до 75 кВт), тяжелые (до 19 т, до 150 кВт) и особо тяжелые (более 19 т, более 150 кВт). По конструктивному исполнению ходовых устройств они бывают двухосными и трехосными. Особенности конструкции ходового устройства отражаются колесной формулой типа АхВхС, где А, В и С - число осей соответственно управляемых, ведущих и общее. Например, наиболее распространенный в строительстве трехосный автогрейдер с двумя ведущими задними осями и передней осью с управляемыми колеса имеет колесную формулу 1x2x3. По управлению рабочим органом различают автогрейдеры с механической (обычно легкие автогрейдеры) и гидромеханической системами привода.

Рабочий орган - отвал 6 - расположен в средней части машины между передними 4 и задними 8 колесами на поворотном круге 7, установленном на тяговой раме 5. Последняя соединена в передней части универсальным шарниром с несущей (хребтовой) балкой 2, жестко соединенной с рамой ведущих (задних) колес и опирающейся шарнирно на ось передних колес. Тяговая рама двумя гидроцилиндрами 1 может быть установлена задней частью на любой высоте, а также перекошена в вертикальной плоскости. С помощью специального гидроцилиндра она может быть вынесена в любую сторону, в том числе за пределы колеи машины. Эти кинематические возможности позволяют ориентировать отвал произвольно в плане и в вертикальной плоскости, включая вертикальные перекосы, выносить его в любую сторону от продольной оси движения автогрейдера. Кроме того, разовой установкой отвал можно выдвинуть в сторону относительно тяговой рамы, а также изменить его угол резания. При необходимости отвал дооборудуют специальными приставками, например, для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т. п. Для предварительной обработки плотных грунтов автогрейдер оснащают кирковщиком 3, бульдозерным отвалом или другим вспомогательным оборудованием, устанавливаемым в передней части машины и управляемым гидроцилиндрами.

Для придания автогрейдеру поперечной устойчивости, в частности, при работе на косогорах, управляемые колеса способны наклоняться в вертикальной плоскости. Задние колеса устанавливают попарно с каждой стороны на балансирных балках, что в сочетании с шарнирным опиранием хребтовой рамы на переднюю ось обеспечивает опирание на поверхность передвижения всеми колесами машины вне зависимости от микронеровностей рельефа.

Положительной особенностью автогрейдеров как машин для планировочных работ является расположение отвала в средней части машины между передними и задними колесами. При наезде колесами на неровности в полосе движения высотные отклонения режущей кромки отвала будут незначительными, существенно меньшими, чем при консольном расположении бульдозерного отвала. Это качество позволяет планировать земляные поверхности с меньшим числом повторных проходок, чем при работе бульдозера.

Рабочий процесс автогрейдера включает копание грунта, его перемещение и укладку с разравниванием в земляное сооружение. При разработке грунта отвал устанавливают режущей кромкой как параллельно его поверхности, так и наклонно под углом 10 ... 15° с заглублением отвала или только его части по ширине. Угол резания составляет от 35° до 45° соответственно при разработке тяжелых и легких грунтов. При зарезании отвала в грунт одним концом угол между режущей кромкой отвала и продольной осью машины (угол захвата) принимают равным 35 ... 50°, при отделочных планировочных работах - 45 ... 90°, при копании с отводом грунта в сторону по отвалу - 60°.

В зависимости от размеров обрабатываемого участка, рельефа местности, наличия искусственных сооружений земляные работы с использованием автогрейдеров выполняют движением по круговым и челночным технологическим схемам. Так, в дорожном строительстве при длине обрабатываемого участка (захватки) 400 ... 1500 м автогрейдеры движутся по круговым технологическим схемам, а при меньших длинах - челночным способом - движением в одном направлении вперед, в обратном - задним ходом. При этом в случае очень коротких захваток (около 150 м) грунт разрабатывают только движением вперед, после чего возвращают машину на исходную позицию следующей проходки вхолостую задним ходом на повышенной скорости. При больших длинах захваток грунт разрабатывают как передним, так и задним ходом с разворотом отвала на 180° в плане на концах захватки.

Техническую производительность автогрейдера определяют, как и для бульдозера, по формулам 7.5 - 7.7.

Грейдер-элеваторы являются землеройно-транспортными машинами непрерывного действия. Они предназначены для послойной разработки грунта и возведения из него насыпей высотой до 1,5 м, а также гидромелиоративных сооружений.

Для отделения грунта от массива служит рабочий орган в виде дискового (сферического) ножа, полукруглого ножа или системы плоских ножей, а для его перемещения к месту отсыпки - один или два ленточных конвейера с неизменной ориентацией относительно рамы машины или с возможностью поворота в зависимости от направления отсыпки (разгрузки) грунта. Грейдер-элеваторы могут быть выполнены как навесные, прицепные или полуприцепные технологические орудия к гусеничным или колесным тягачам и тракторам, а также как самоходные ЗТМ.

На рис. 7.42 представлен полуприцепной грейдер-элеватор с плужным диском 7, подвешенным на кронштейне 8 к плужной балке 6, положение которой относительно основной рамы 1 (при заглублении и выглублении плуга) регулируют гидроцилиндром 3. При движении машины вперед диск вырезает из грунта стружку эллиптического поперечного сечения. Поднявшись по внутренней поверхности плуга, грунт отваливается на ленточный конвейер 5, которым отсыпается в насыпь, отвал или в транспортное средство. Угол наклона конвейера регулируют гидроцилиндром 4. Для перемещения грунта на большие расстояния конвейер наращивают вставками. Гидроцилиндры питаются рабочей жидкостью либо от насосов, установленных на тягаче, либо от собственной насосно-силовой установки 2.

studfiles.net

3.1 Назначение и классификация землеройно-транспортных машин

Землеройно-транспортные машины предназначены для выполнения земляных работ. Ими возводятся насыпи, устраиваются выемки, профилируется земляное полотно и т. п. Они применяются в различных областях строительного производства при гидротехническом, транспортном и гражданском строительствах.

Рабочий процесс землеройно-транспортных машин состоит из следующих элементов: копание грунта, его транспортирование и выгрузка. Характерной отличительной особенностью этих машин (в отличие от землеройных), является то, что все элементы рабочего процесса выполняются при их передвижении.

Землеройно-транспортные машины бывают самоходными или прицепными. В случае самоходного варианта базовый тягач является составной частью машины либо машина снабжается ходовым и силовым оборудованием оригинальной конструкции.

В зависимости от вида рабочего оборудования землеройно-транспортные машины разделяются на ковшовые (скреперы), ножевые (бульдозеры, автогрейдеры и грейдер-элеваторы) и фрезерные (землеройно-фрезерные машины). Ножевые машины транспортируют грунт перед собой либо удаляют его в стороны. В последнем случае может осуществляться подача грунта на транспортер (грейдер-элеватор).

Землеройно-транспортные машины могут иметь ручное и механизированное управление. Механизированное управление, в свою очередь, разделяется на механическое и гидравлическое.

Землеройно-транспортные машины работают в весьма разнообразных и часто тяжелых условиях. Последние чаще возникают при транспортном строительстве.

Тяжелые условия работы обусловливают часто чередующиеся крутые подъемы и спуски. Связано это и с движением по рыхлым или переувлажненным грунтам, а также работой на сухих сильно пылящих грунтах. Эти работы часто ведутся на участках, расположенных на больших расстояниях от промышленных центров и хорошо оснащенных мастерских, что заставляет предъявлять повышенные требования к конструкции машин.

Землеройно-транспортные машины должны быть наиболее просты в обслуживании и надежны в работе. Им необходима высокая проходимость по рыхлым грунтам, пескам и т. п. Одновременно коэффициент сцепления ходового устройства с грунтом должен быть достаточно высоким, чтобы полнее реализовать мощность двигателя.

Этим требованиям удовлетворяют шины низкого давления больших размеров с рисунком протектора типа прямая или косая елка, что необходимо учитывать при проектировании гусеничного хода.

Машины должны быть достаточно устойчивыми в продольном, и поперечном направлениях, т. е. при движении по косогорам, угол которых с горизонтом достигает 40-45°.

Все механизмы машин должны быть надежно защищены от пыли. Необходимо, чтобы эти машины отвечали требованиям транспортабельности, т. е. чтобы их переброска с одного объекта на другой не была трудоемкой.

Земляные работы часто выполняют землеройными или землеройно-транспортными машинами различных типов.

Сопоставление эффективности работы землеройно-транспортных машин различных типов может быть произведено по техническим и экономическим показателям их работы, важным из которых является их производительность.

Под производительностью понимается тот объем грунта в кубических метрах, который вынимается машиной в единицу времени – обычно за 1 ч. Главным экономическим показателем работы машины является стоимость единицы работы, т. е. стоимость вынутого и уложенного в земляное сооружение кубометра грунта. Естественно, что на эти показатели в сильной степени влияют условия работы, т. е. вид и состояние грунта, дальность его транспортирования, состояние пути и т. п. Поэтому сравнение этих показателей следует производить при работе машин в одинаковых условиях.

При проектировании землеройно-транспортных машин, а также машин для уплотнения следует обратить особое внимание на безопасность их работы вблизи бровок насыпей, в кюветах и т. п. При такой работе может произойти сползание грунта, которое при недостаточной поперечной устойчивости машины часто приводит к ее опрокидыванию.

Опрокидывание машины может произойти и при ее поворотах, в тех случаях, когда ширина насыпи меньше удвоенного радиуса поворота машины. Поэтому снижение радиуса поворота машины не только увеличивает ее маневренность, но и создает условия для более безопасной работы.

Бульдозеры в землеройных работах предназначены для послойной разработки грунтов с их последующим перемещением перед рабочим органом (отвалом) по поверхности земли на небольшие расстояния – до 50-100 м..

Возможность применения бульдозеров на разнообразных работах послужила причиной весьма широкого их распространения – это наиболее часто встречающиеся землеройно-транспортные машины.

Их используют при сооружении выемок и насыпей, обратной засыпке траншей и котлованов, грубой планировки земляной поверхности, разравнивании грунтовых отвалов при работе экскаваторов и землевозов. Применяют их при устройстве террас на косогорах, штабелировании и перемещении сыпучих материалов, подготовительных работах для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхности от мусора, снега, на вскрышных работах, а также в качестве толкачей скреперов.

Эффективность работы бульдозеров в значительной мере зависит от проходимости базового трактора и его тягово-сцепных свойств.

Бульдозер это самоходная машина, в виде колесного или гусеничного трактора с навесным рабочим органом – криволинейным в сечении отвалом (щитом), расположенным вне базы ходовой части машины. Вдоль нижней кромки отвала прикреплены ножи, по бокам его приварены щёки, предназначенные для предотвращения рассыпания перемещаемого материала (рисунок 3.1).

Рисунок 3.1 – Универсальный бульдозер с канатным управлением: 1– лебедка;2– направляющий блок;3– трактор;4– подъемник;5– полиспаст; – боковой толкатель;7– отвал;8– толкающие брусья рамы

Отвал относится к числу сменного навесного оборудования и при необходимости может быть заменен отвалом кустореза, корчевателем-собирателем, снегоочистителем и т. п. Бульдозер состоит из базовой машины, которой может служить гусеничный трактор или двухосный тягач; рамы; отвала и системы управления.

Основные характеристики бульдозеров

длина отвала — до 5,550мм

масса отвала — до 10т

размеры отвала: ширина — до 6100 мм, высота — до 2200мм

высота с козырьком — 2300мм

подъем отвала — 1780мм

заглубление отвала — 800мм

расстояние перемещения породы — до 200 м

мощность двигателя — до 386кВт

масса — до 58т/

Рабочий процесс бульдозера включает операций копания, перемещения и разравнивания грунта. При копании режущая часть отвала заглубляется в грунт и одновременно бульдозер движется вперед. Вырезаемый со дна забоя грунт накапливается перед отвалом, образуя призму волочения. По достижении призмой грунта высоты отвала последний выглубляется и бульдозер перемещает эту призму к месту разгрузки.

Далее производится разравнивание этой призмы грунта. Для этого, не прекращая движения, отвал несколько приподнимается. Операция разравнивания может производиться и при движении бульдозера в обратном направлении. Для этого на месте разгрузки бульдозер несколько сдает назад, отвал приподнимается и затем движением всей машины вперед заводится за призму грунта, а затем опускается до нужного уровня. После этого включается задний ход, во время которого и происходит разравнивание грунта.

По назначениюбульдозеры разделяются на машины общего назначения, предназначенные для выполнения разных работ, и специального назначения. Последние служат для каких-либо определенных видов работ – снегоочистки, работы на торфяных разработках.

По системе управления бульдозеры разделяются на машины с канатным и гидравлическим управлением. При канатном управлении подъем отвала осуществляется канатом, который наматывается на барабан тракторной лебедки, а опускание отвала производится под действием собственного веса. Устройство канатного управления показано на рисунке 3.1. Лебедка обычно размещается в задней части трактора и приводится в движение от вала отъема мощности. Канат пропускается через направляющие блоки и затем через блоки полиспаста. Неподвижная обойма полиспаста укрепляется на раме тягача, а подвижная — на отвале.

Гидравлическое управление позволяет производить принудительное заглубление отвала в грунт, что особенно важно при работе на тяжелых грунтах (рисунок 3.2)

.

Рисунок 3.2 – Бульдозер с гидравлическим управлением: 1– отвал;2– гидроцилиндры;

3 – гидронасос;4– упряжной шарнир;5– толкающий брус рамы;6– лыжи

Система может включать в себя один или два гидроцилиндра двойного действия. Корпусы гидроцилиндров через стойки шарнирно укреплены на раме трактора. При одном гидроцилиндре для этой цели обычно применяется универсальный шарнир.

Штоки цилиндров укрепляются на раме бульдозера. Для подъема и опускания отвала используются гидроприводы с рабочим давлением 30-100 кГ/см2. Подвод масла к цилиндрам осуществляется резиновыми шлангами или металлическими трубками, свернутыми в виде компенсатора. Для ограничения опускания отвала служат лыжи.

Наклон отвала вперед или назад осуществляют гидроцилиндрами или путем перестановки соответствующих упоров вручную.

На рисунке 3.3 изображен профиль отвала бульдозера.

Рисунок 3.3 – Профиль отвала и схема его установки в плане

Основными параметрами отвала являются: угол резания – δ, который у существующих машин находится в пределах 40-75°; угол опрокидывания φ= 30- 80°; угол наклонаε0= 70 -90°; радиус кривизны отвальной поверхностиR; высота отвалаВ; высота отвала с козырькомВк; длина прямой части отвальной поверхности а; длина отвалаL.

Параметры отвала оказывают значительное влияние на сопротивление грунта копанию и волочению. При правильно выбранных параметрах вырезания сформированная стружка грунта должна двигаться вверх по поверхности отвала и обрушиваться по направлению его движения, т. е. вперед.

При неправильном профиле отвала возможны случаи, когда грунт будет двигаться не по отвалу, а выпирать сквозь призму волочения, что значительно повысит необходимое тяговое усилие.

Сопротивления, связанные с отделением грунта от массива, снижаются с уменьшением угла резания, однако при этом возрастает сила, необходимая для заглубления отвала в грунт. Для формирования стружки грунта необходимо иметь какую-то минимальную призму волочения, поэтому на этот процесс влияет длина прямой части отвальной поверхности – а. Последняя должна обеспечивать формирование стружки, после чего ее длина уже большого значения не имеет. Обычно величинаавыбирается равной высоте ножа, т. е. при проектировании ножа и крепления его к отвалу получается чисто конструктивно.

Длина отвала – Lдолжна превышать ширину машины не менее чем на 100 мм с каждой стороны. В случае бульдозеров с поворотным отвалом это требование должно удовлетворяться также и при повороте отвала на уголφ= 75°. Такая длина отвала позволит бульдозеру работать в траншеях.

Однако отвалы большей длины нежелательны, так как они приведут к снижению величины возможной удельной силы тяги, т. е. той силы тяги, которая приходится на единицу длины отвала, что затруднит работу бульдозеров на тяжелых грунтах.

Вместе с тем, при проектировании отвалов следует предусмотреть возможность установки на них специальных удлинителей, что обеспечит большую производительность при их работе на легких грунтах.

Отвалы неповоротного бульдозера обычно по концам имеют приваренные щеки, которые предотвращают высыпание грунта и тем самым повышают его производительность. Эти щеки одновременно служат ребрами жесткости.

Сила тяги, необходимая для работы бульдозера, расходуется на преодоление следующих сопротивлений грунта: резанию – Wt; перемещению его вверх по отвалу –W2 и перед отвалом –W3. В случае бульдозера с поворотным отвалом необходимо учесть также сопротивление, возникающее от перемещения грунта вдоль отвала, т. е. в сторону –W4.

Удельное сопротивление грунта лобовому резанию составляет (в кГ/см2): 0,7-1,0; 1,0-1,8; 1,8-2,0. Это постоянное заглубление отвала в грунт необходимо учитывать при движении бульдозера на уклон, который может достигатьi – 0,3 = 0,4. В этом случае (при полной загрузке отвала грунтом) необходимое тяговое усилие может оказаться выше, чем при заборе грунта в забое. Для увеличения производительности во время забора грунта в забое необходимо стремиться к полному использованию мощности двигателя.

Этому требованию не отвечает режим работы бульдозера, если резание грунта производится при постоянном заглублении отвала в грунт. Здесь, в начале процесса набора грунта, мощность двигателя недоиспользуется, а в конце – он перегружен.

Поэтому при рациональном режиме работы отвал, вначале заглубляют на большую глубину, а затем, по мере образования призмы волочения, постепенно снижают толщину стружки. При такой работе бульдозера путь набора грунта снижается в 1,5 раза и полностью используется мощность двигателя (рисунок 3.4).

Рисунок 3.4 – Схема сил, действующих на бульдозер в начале подъема загруженного грунтом отвала

Хорошие результаты дает спаренная работа двух бульдозеров, движущихся таким образом, чтобы их отвалы как бы являлись продолжением друг друга и зазор между ними не превышал 0,3-0,4 м.

В этом случае потери грунта значительно снижаются, а производительность увеличивается за счет того, что грунт, находящийся между отвалами, также уносится вместе с призмой волочения.

Работу одиночного бульдозера следует организовывать так, чтобы его движение происходило по одному следу. Тогда получающиеся по бокам валики грунта образуют своеобразную траншею, что снижает потери.

Производительность бульдозера можно повысить путем увеличения размеров отвала и снижения потерь грунта. Последнее может быть осуществлено путем постановки на концы отвала открылков и лобовых щитков.

Для расчета механизма подъема и основных частей бульдозера на прочность, а также для проверки его устойчивости необходимо выявить те силы, которые воздействуют на него во время работы.

Для расчета отдельных деталей и агрегатов бульдозерного оборудования на прочность (отвала, толкающих брусьев и т. п.) должны быть выявлены те максимальные усилия, которые могут возникнуть в отдельные моменты работы машины.

При этом разным агрегатам соответствуют различные опасные моменты и положения рабочего оборудования, в связи с чем приходится рассматривать несколько расчетных схем. Вначале следует рассмотреть момент соответствующий окончанию процесса копания грунта, когда призма волочения уже сформировалась, но вместе с тем отвал еще заглублен на какую-то глубину.

Предполагается, что работа производится на горизонтальном участке. Этот момент соответствует наибольшему сопротивлению. Схема сил, действующих на навесное оборудование при неповоротном отвале с канатным управлением в этот момент времени, представлена на рисунке 3.5.

Рисунок 3.5 – Схема сил, действующих на бульдозер

Расчетное (наибольшее) значение силы подъема, может быть определено по мощности двигателя трактора. На эту силу следует рассчитывать полиспаст и детали рамы бульдозера.

Бульдозер с гидравлическим управлением осуществляет принудительное заглубление отвала. Максимальная сила, действующая по штокам гидроцилиндров, определяется из условия опрокидывания бульдозера относительно точки В. Значение этой критической силы заглубления можно найти из условия равновесия системы относительно этой точки. По найденной критической силе рассчитывается система гидравлического управления, а рабочее оборудование бульдозера проверяется на прочность.

.

Разработка мерзлых грунтов землеройными машинами Физико-механические свойства мерзлых грунтов и, в частности, их прочность существенно зависят от количества содержания в них незамерзшей воды, т. е. от температуры.

В песках и супесях вся вода практически замерзает при температуре до – 3 °С. В суглинках и особенно в глинах, даже при весьма низких отрицательных температурах (30-50 °С), может содержаться еще определенное количество незамерзшей воды.

При замерзании грунта происходит резкое увеличение его прочности и особенно при температурах в пределах от 0 до – 7 оС, когда замерзает значительная часть содержащейся в грунте воды. В мерзлом состоянии песок при большей прочности обладает более высокой хрупкостью, чем мерзлые суглинки и глины.

Последние, особенно при небольших отрицательных температурах, обнаруживают большую вязкость, что значительно затрудняет их разработку машинами ударного действия.

Трудоемкость земляных работ в зимнее время повышается ввиду более высокой прочности грунта, что вызывает необходимость его рыхления перед разработкой; существующего ограничения как в содержании, так и в размерах мерзлых комьев; тяжелых погодных условий (отрицательные температуры, снегопады и т. п.).

Подготовка мерзлого грунта к разработке осуществляется оттаиванием грунта (термическое оттаивание, оттаивание паром, электрооттаивание, засоление и т. п.) или его рыхлением.

Рыхление грунта может производиться машинами ударного действия; машинами, разрушающими мерзлый грунт резанием; взрывным способом; гидродинамическим способом (при сверхскоростных истечениях жидкости) или тепловым резанием мерзлого грунта.

Машины ударного действия производят разрушение грунта путем последовательных ударов рабочего органа о грунт. По характеру действия различают машины ударного действия со свободным падением рабочего органа (клин-молот, шар-молот) и машины с принудительным внедрением рабочего органа в мерзлый грунт.

Принудительное внедрение клина производится ударами по нему свободнопадающего груза (ударный клин), а также многочастотными ударными органами дизельмолотов (клин с дизельмолотом) или вибраторов (виброклин).

К машинам, рыхлящим мерзлый грунт резанием, относятся: баровые машины, имеющие рабочие органы в виде бесконечной цепи с установленными на ней резцами; дисковые или фрезерные машины с рабочим органом в виде диска с резцами; цепные и роторные траншейные экскаваторы, приспособленные для разработки мерзлых грунтов.

Наименее энергоемким из существующих в настоящее время способов разрушения мерзлых грунтов является взрывной способ. Так, энергоемкость разрушения мерзлых грунтов взрывом в 10-13 раз меньше, чем при резании. Однако в большинстве случаев по условиям работ он не может быть применен.

Одними из наиболее перспективных являются машины, производящие рыхление мерзлых грунтов методом крупного ударного скола. Рабочим органом является клин, забиваемый в грунт специальным механическим копром. Средняя энергоемкость подобных машин при разрушении мерзлого грунта составляет 0,4-0,8 квт-ч/м3.

Производительность этих машин обычно составляет 45-120 м3в смену. К этой группе машин относятся и навесные рыхлители (например, навесной рыхлитель на тракторе ДЭТ-250 типа РМГ-2), являющиеся эффективными машинами для рыхления мерзлого грунта толщиной до 60-100 см. Производительность составляет 40-200 м3в смену.

Эффективными машинами являются также роторные траншейные экскаваторы, приспособленные для разработки мерзлых грунтов. Однако энергоемкость последних выше, чем машин ударного действия, и составляет 5-8 квт-ч/л13.

Преимущество роторных траншейных экскаваторов заключается в том, что с их помощью грунт одновременно отделяется от массива и транспортируется в отвал или в транспортные средства, в то время как при разработке грунта сколом необходимы машины для уборки грунта в отвал. То же эффект отмечается при разработке мерзлого грунта баровыми и фрезерными машинами.

Уборка отдельных блоков мерзлого грунта, нарезанных баровыми машинами, должна осуществляться другими средствами. Блоки мерзлого грунта практически не могут быть использованы при устройстве большинства земляных сооружений и вывозятся в отвалы.

Степень разрушения грунта ударными нагрузками определяется его физико-механическими свойствами, геометрией рабочего органа и накопленной к моменту удара кинетической энергией, которая зависит от массы рабочего органа и его скорости. Для обеспечения нормальной работы экскаватора с емкостью ковша 0,65 1,0 м3темп работы по рыхлению верхнего мерзлого слоя должен быть не менее 15 м3/ч. Для достижения такой производительности необходимая работа Ударов должна быть не менее 7500-8000 кГ-м.

Разрушение мерзлого грунта при внедрении клина носит скачкообразный характер. Вначале происходит упругая деформация грунта, а по достижении определенного напряжения развивается пластическая деформация, которая приводит к разрушению грунта на некоторую глубину. Далее процесс повторяется.

Глубину внедрения клина hпри свободном падении рабочего органа или в результате ударов свободно падающего груза определяют, исходя из равенства живой силы удара и работы силы, затрачиваемой на разрушение грунта.

Эффективность работы машин ударного разрушения мерзлого грунта определяется правильным выбором основных параметров рабочего оборудования: формы и размеров клина, величины одного удара, отношения массы клина к массе груза. Форма клина определяется высотой клина Н, углом его заострения а и ширинойb. Высота клина зависит от глубины промерзания. При глубине промерзания до 1,3-1,5 м клинья существующих машин для ударного разрушения мерзлых грунтов имеют высоту в среднем 0,8-1,2 м.

При этом bне должно превышать 400-500 мм, так как в противном случае сильно возрастает масса клина. Для повышенияпроизводительностирабочий орган выполняют из двух-трех жестко скрепленных между собой клиньев.

Большое значение для эффективности работы машин с принудительным внедрением рабочего органа ударами свободно падающего груза имеет правильный выбор массы клина и падающего груза. Отношение массы клина к массе ударного груза обычно принимают равным 0,2-0,4, и оно не должно быть более 0,6-0,7.

Общая энергоемкость разрушения зависит как от работы единичного удара, так и от количества ударов. Общая энергоемкость процесса снижается при росте работы единичного удара в большей мере, чем за счет увеличения количества ударов.

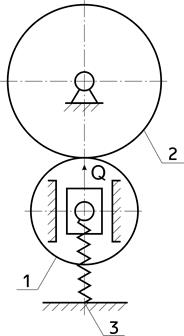

Нет ссылки на рисунок 3.7, подрисуночная подпись, 1?

Рисунок 3.7 – Схема навески

1

2 Установки с механическим копром. Клинья изготовляют литыми из стали, так как сварные конструкции не выдерживают динамических нагрузок.

3 Установки, в которых ударным механизмом служит дизель-молот. Преимуществом применения дизель-молота является большое количество ударов в единицу времени. Вместе с тем энергия одного удара невелика и, кроме того, дизель-молот трудно запускать в зимних условиях.

4. Установки с виброклином (рис. 70). Большое количество ударов в единицу времени (730-850 колебаний в минуту) и большая возмущающая сила 12-18 т являются значительным преимуществом машин подобного типа. К недостаткам относится быстрый выход из строя электромотора вибратора и других элементов конструкции, подвергающихся действию вибрации. Нет рисунков 70, 72, 73, где ссылка на 71?

Для разрушения мерзлых грунтов резанием применяются фрезы, цепные пилы (бары), шнеки или одиночные резцы, смонтированные на ковшевой цепи траншейных экскаваторов, а также многоковшовые роторы.

Для разработки мерзлых грунтов в последнее время стали применять машины с рабочим органом в виде режущих цепей – баров. Бары обычно являются навесным оборудованием к тракторам (рис. 72) или многоковшовым экскаваторам. Цепи баров приводят в движение через редуктор от вала отбора мощности.

Для снижения энергоемкости процесса разрушения грунта на цепях устанавливаются не только резцы, но и клинья. Резцы прорезают в грунте канавки, в оставшиеся между канавками объемы грунта скалываются клиньями. На рис. 73представлена схема расстановки резцов и клиньев. Скорость движения цепи составляет 0,5-0,8 м/сек.

При увеличении толщины срезаемого слоя грунта снижается энергоемкость процесса резания, но при этом необходимо, чтобы все элементы рабочих органов обладали высокой прочностью и жесткостью. Этому условию удовлетворяют приспособленные для работы в зимних условиях некоторые типы траншейных роторных экскаваторов.

Рабочим органом здесь служит ротор с ковшами, который опирается на сдвоенное пневматическое колесо. Ковши оборудованы резцами (клыками). Внутри ротора установлен криволинейный роторный транспортер. Производительность такой машины достигает 250 м в смену.

studfiles.net

Назначение и классификация землеройно-транспортных машин

Строительные машины и оборудование, справочник

Категория:

Землеройные машины для подготовительных работ

Назначение и классификация землеройно-транспортных машин

Назначение и классификация землеройно-транспортных машинЗемлеройно-транспортные машины предназначены для выполнения земляных работ. Ими возводятся насыпи, устраиваются выемки, профилируется земляное полотно и т. п. Они применяются в различных областях строительного производства при гидротехническом, транспортном и гражданском строительствах.

Рабочий процесс землеройно-транспОртных машин состоит из следуюих элементов: копания грунта, его транспортирования и выгрузки. Характерной отличительной особенностью этих машин (в отличие от землеройных), является то, что все элементы рабочего процесса выполняются при их передвижении. К землеройно-транспортным машинам относятся бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы и землеройно-фрезерные машины.

Землеройно-транспортные машины устраиваются самоходными или прицепными. В случае самоходного варианта базовый тягач является составной частью машины либо машина снабжается ходовым и силовым оборудованием оригинальной конструкции.

В зависимости от вида рабочего оборудования землеройно-транспортные машины разделяются на ковшовые (скреперы), ножевые (бульдозеры, автогрейдеры и грейдер-элеваторы) и фрезерные (землеройно-фрезерные машины). Ножевые машины транспортируют грунт перед собой либо удаляют его в стороны. В последнем случае может осуществляться подача грунта на транспортер (грейдер-элеваторы).

Землеройно-транспортные машины могут иметь ручное и механизированное управление. Механизированное управление, в свою очередь, разделяется на механическое и гидравлическое.

Землеройно-транспортные машины работают в весьма разнообразных и часто тяжелых условиях. Последние особенно часто возникают при транспортном строительстве. Тяжелые условия работы обусловливаются часто чередующимися крутыми подъемами и спусками, движением по рыхлым, а иногда и переувлажненным грунтам, а также работой на сухих сильно пылящих грунтах. При этом необходимо также учесть, что работы часто ведутся на участках, расположенных на больших расстояниях от промышленных центров и хорошо оснащенных мастерских. Все это заставляет к конструкции машин предъявлять определенные требования.

Землеройно-транспортные машины должны быть прежде всего возможно более просты в обслуживании и надежны в работе. Они должны обладать высокой проходимостью по рыхлым грунтам, пескам и т. п. Вместе с тем, для полной реализации мощности двигателя, коэффициент сцепления ходового устройства с грунтом должен быть достаточно высоким. Этим требованиям удовлетворяют шины низкого давления больших размеров с рисунком протектора типа прямая или косая елка. Эти требования должны быть также учтены и при проектировании гусеничного хода.

Машины должны быть достаточно устойчивыми как в продольном, так и в поперечном направлениях, т. е. при движении по косогорам, угол которых с горизонтом достигает 40—45°.

Все механизмы машин должны быть надежно защищены от пыли. Необходимо также принимать меры конструктивного порядка для очистки рабочих органов этих машин от налипшего грунта. Устраивать эти машины надо так, чтобы по выполнении ими рабочего цикла все дополнительные операции, как, например, разравнивание грунта и т. п., были сведены к минимуму. Необходимо, чтобы эти машины отвечали требованиям транспортабельности, т. е. чтобы их переброска с одного объекта на другой не была трудоемкой.

Земляные работы часто могут выполняться землеройными или же землеройно-транспортными машинами различных типов. Для выбора лучшего типа машины в каждом конкретном случае необходимо сопоставить эффективность работы разных машин. Такое сопоставление необходимо также и при проектировании машин, так как пуск в серийное производство каждого нового образца может быть оправдан только в том случае, если эффективность его работы окажется выше существующих машин и если связанные с его разработкой и производством затраты будут окуплены в определенный срок.

Сопоставление эффективности работы землеройно-транспортных машин различных типов может быть произведено по техническим и экономическим показателям их работы. Одним из основных показателей является их производительность. Под производительностью понимается тот объем грунта в кубических метрах, который вынимается машиной в единицу времени — обычно за 1 ч. Главным экономическим показателем работы машины является стоимость единицы работы, т. е. стоимость вынутого и уложенного в земляное сооружение кубометра грунта. Естественно, что на эти показатели в сильной степени влияют условия работы, т. е. вид и состояние грунта, дальность его транспортирования, состояние пути и т. п. Поэтому сравнение этих показателей следует производить при работе машин в одинаковых условиях.

При проектировании землеройно-транспортных машин, а также машин для уплотнения следует обратить особое внимание на безопасность их работы вблизи бровок насыпей, в кюветах и т. п. При такой работе может произойти сползание грунта, которое при недостаточной поперечной устойчивости машины часто приводит к ее опрокидыванию. Опрокидывание машины может произойти и при ее поворотах, в тех случаях, когда ширина насыпи менее удвоенного радиуса поворота машины. Поэтому снижение радиуса поворота машины не только увеличивает ее маневренность, но и создает условия для более безопасной работы.

Читать далее: Бульдозеры в землеройных работах

Категория: - Землеройные машины для подготовительных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Процесс работы, классификация и области применения землеройно-транспортных машин

Строительные машины и оборудование, справочник

Категория:

Землеройно-транспортные машины

Процесс работы, классификация и области применения землеройно-транспортных машин

Процесс работы, классификация и области применения землеройно-транспортных машинЗемлеройно-транспорными машинами называются такие машины, которые одновременно с отделением грунта от массива перемещают его (транспортируют), причем движение рабочего органа при копании осуществляется перемещением всей машины. При небольших расстояниях отделение и транспортирование грунта происходят одновременно, а при значительных расстояниях после прекращения копания грунт только транспортируется.

Землеройно-транспортные машины можно разделить на два основных типа: ножевые, имеющие отвал в виде ножа (бульдозеры, грейдеры, грейдер-элеваторы, струги) и ковшовые (скреперы).

Бульдозеры выполняются в виде навесного оборудования к тракторам и специальным тягачам. Грейдеры, грейдер-элеваторы, скреперы и струги могут быть самоходными, прицепными или полуприцепными. Самоходные грейдеры на пневмоколесном ходу называются автогрейдерами.

Рабочим органом ножевых машин является отвал с ножом, устанавливаемый на тракторе или на специальном шасси.

Рабочий орган ковшовых машин-скреперов — ковш с заслонкой, который может открываться и закрываться, опускаться для врезания в грунт, подниматься в транспортное положение и разгружаться (рис. 4).

Как правило, грунт разрабатывают послойно. Разгрузку можно при необходимости организовать так, чтобы укладка грунта производилась также послойно.

Землеройно-транспортные машины имеют сравнительно ограниченное применение, так как они могут выполнять только однообразные технологические приемы, и возможности их работы в значительной степени зависят от рельефа местности.

Экономически целесообразно перемещать грунт скреперами с гусеничными тягачами на расстояние до 600—900 м, а с колесными тягачами — до 2—4 км.

Бульдозерами выгодно перемещать грунт на небольшие расстояния (до 100 ж), так как при перемещении грунта волоком часть грунта теряется в результате высыпания по бокам отвала; кроме того, при таком способе перемещения возникают значительные силы сопротивления перемещению.

Остальные ножевые машины, кроме бульдозеров, обычно работают на расстоянии 500 м и больше, поворачиваясь в конце каждого прохода.

Масса землеройно-транспортных машин и расход энергии значительно меньше, чем масса и расход энергии экскаваторов с соответствующим транспортом, обеспечивающим одинаковую производительность.

На 1 т массы скреперов выработка в среднем составляет 2—5 м3/ч, включая транспортирование и укладку грунта, у ножевых машин — 4—6 м3/ч на 1 т массы для бульдозеров и 10—20 м31ч для грейдер-элеваторов и стругов.

Установленная мощность и расход энергии у ножевых машин значительно меньше, чем у других землеройных машин. Для грейдер-элеваторов и стругов выработка может составлять от 3 до 5 м3/ч на 1 кет мощности всех двигателей машины.

Для скреперов расход энергии на 1 мг колеблется от 2 до 2,5 кет • ч при дальности возки 300—400 м, этому соответствует расход дизельного топлива 0,5—0,6 кг.

Прицепные землеройно-транспортные машины не являются универсальными, как экскаваторы. Грейдеры и автогрейдеры — это специальные машины, предназначенные для постройки дорог. При комплексном применении нескольких типов землеройно-транспортных машин могут выполняться почти все основные, а также многие вспомогательные работы в строительстве и даже на открытых разработках.

Рис. 4. Схемы основных типов ковшей-скреперов:а — грейферный с самосвальной разгрузкой, б — с принудительной разгрузкой выдвижением задней стенки, в — с полупринудительной разгрузкой через нож поворотом днища, г — с принудительной разгрузкой через дно, д — телескопический с принудительной разгрузкой выдвижением задней стенки, е — с самосвальной разгрузкой назад (для одноосного скрепера)

Основные достоинства землеройно-транспортных машин заключаются в следующем: одна такая машина может разрабатывать, транспортировать и иногда уплотнять грунт. Машины работают без специального транспорта и имеют высокую производительность. Для большегрузных скреперов последняя составляет 8—12 м3/ч на 1 м3 емкости ковша при дальности возки 600—1000 м, для мощных бульдозеров — до 600 м3/ч при дальности перемещения грунта на 35—50 м и уклонах около 20%. Удельная производительность на 1 чел. обслуживающего персонала достигает 500 м3/ч. Стоимость оабот невысока, иногда в 3—4 раза меньше стоимости работ, выполняемых экскаваторами.

Общим недостатком землеройно-транспортных машин является затруднительность применения их для работы при низких температурах, в очень тяжелых грунтах с включением крупных камней, пней и корней, а также в болотистой местности.

Землеройно-транспортные машины при работе на подъемах, а также на грунтах с большой влажностью, и на сыпучих грунтах резко снижают производительность, так как при этом значительно уменьшается сцепление ходовой части, особенно колесной, с грунтом.

Скреперы не рекомендуется использовать на очень вязких и липких грунтах. При работе на грунтах III и IV групп грунт требуется предварительно рыхлить.

Грейдер-элеваторы непригодны для работы в холмистой или горной местности и на несвязных сыпучих грунтах, в которых потери грунта при подаче на конвейер составляют около 40%.

Читать далее: Cопоставление технико-экономических показателей при работе землеройно-транспортных машин

Категория: - Землеройно-транспортные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Исторический обзор развития землеройно-транспортных машин

Строительные машины и оборудование, справочник

Категория:

Землеройно-транспортные машины

Исторический обзор развития землеройно-транспортных машин

Исторический обзор развития землеройно-транспортных машинЦикл создания машины длится от 3 до 5 лет, а по соображениям экономики машиностроения серийное производство машин должно продолжаться не менее 5 лет. Таким образом, машина, создаваемая сегодня, должна быть прогрессивной еще в течение 10—12 лет. Значительную помощь в разработке совершенных конструкций машин и перспективных планов развития новой техники оказывает знание истории развития машин.

Рассмотрим, например, кратко этапы развития ходового оборудования строительных машин.

Первые землеройно-транспортные машины выполнялись на катках, позже — на деревянных и металлических колесах (рис. 5). По мере увеличения мощности и массы машин давление на грунт возрастало. Для перемещения машин на металлических колесах требовались настилы, много времени тратилось на передвижку путей. Использование железнодорожного хода нормальной колеи не смогло существенно изменить этого положения. Появление гусеничного хода (1910—1912 гг.), более маневренного, пригодного для бездорожья, способствовало развитию гусеничных машин.

Развитие грузового автотранспорта на массивных шинах снова привело к использованию колесного хода для землеройных машин. Однако большие нагрузки на колеса, затруднявшие движение машин на таких шинах по плохим дорогам, явились предпосылкой к созданию гусеничного хода более совершенной конструкции, попыткам применить быстроходные гусеничные .системы, частично заимствованные у танков и тягачей. Но из-за усложнения конструкции и высокой стоимости эксплуатации это оборудование также не получило распространения.

Требования маневренности, повышения скорости движения землеройно-транспортных машин, а также появление пневматических шин вызывали необходимость в дальнейшем усовершенствовании колесного хода. Однако из-за высокого давления пневматические шины оказались почти неприемлемыми для передвижения по рыхлому грунту.

С 1918 г. начинается массовое использование гусениц на тихоходных землеройных машинах.

Появление шин низкого регулируемого давления до 100 кн/м2 (1 кГ/см2), а затем и бескамерных с допускаемой нагрузкой до 150 и даже до 250 кн на колесо дало значительные преимущества колесным машинам. В настоящее же время гусеничные землеройно-транспортные машины постепенно заменяются колесными универсальными машинами с унифицированными узлами. Таким образом, почти за 200 лет колесный ход 4 раза получал новое применение и дальнейшее развитие.

Во второй половине XIX в. был создан колесный грейдер с управляемым отвалом, который мог устанавливаться под углом к направлению движения для перемещения срезаемого грунта в сторону.

Усовершенствование пол-зункового скрепера, получившего распространение в конце XIX в., шло по линии улучшения его формы, облегчающей управление ковшом так, чтобы по мере наполнения скрепер под действием силы тяжести грунта в ковше выглуб-лялся и на салазках, являвшихся продолжением зубьев, скользил к месту разгрузки. На разгрузке рабочий подъемом ручек вызывал врезание скрепера в грунт и опрокидывание его ручками вперед.

Обращает внимание рациональная форма полукруглой ступенчатой режущей кромки, снабженной плоскими зубьями с закругленной кромкой (рис. 6), благодаря которой, очевидно, достигалось хорошее врезание и плавное возрастание усилия при заглублении, а также уменьшалась величина усилия.Тяга скрепера осуществлялась обычно двумя, реже четырьмя лошадьми, что давало возможность получить емкость скрепера соответственно 0,08—0,2 м3. Такие скреперы применялись при разработке неглубоких выемок и сооружении невысоких насыпей, особенно при линейных работах. При дальности перемещения грунта 15—50 м и высоте подъема до 2 ж в грунтах I—III групп производительность скрепера емкостью 0,12 ж3 составляла соответственнно от 8 до 2 ж3 в час. До разработки грунты II—III групп подвергались рыхлению плугами.

Рис. 6. Ползунковый скрепер на салазках (1871 г.)

Средняя производительность рабочего с учетом рыхления составляла 5—б ж3 грунта в смену, что в 2—2,5 раза превышало производительность работы вручную в данных условиях.

У нас массовое применение конные скреперы получили на строительстве Туркестано-Сибирской дороги (1928 г.), Башжел-дорстрое и на других объектах. Использование трактора позволило увеличить дальность возки до 100 ж, а емкость до 0,75 м3 при тракторе мощностью 22 кет (30 л. с.) и до 1,25 ж3 при тракторе 36,7 кет (50 л. с).

В 1875 г. был создан первый грейдер-элеватор с конной тягой и механизированным ручным управлением. Машина представляла собой деревянную раму, обшитую металлом и опиравшуюся на четыре колеса. С левой стороны на управляемой раме закрепдялся дисковый плуг диаметром около 0,5 м. Срезаемый грунт отваливался на ленточный наклонный конвейер, подвешенный перпендикулярно продольной оси повозки. Привод конвейера осуществлялся шарнирной цепью от колес повозки. Этот принцип действия позднее был использован для управления ковшом скрепера и применялся в течение более 60 лет даже после перевода скреперов на тракторную тягу. Вся машина приводилась в действие восемью лощадьми, что позволяло получить тяговое усилие порядка 4 кн (400 кГ), и обслуживалась двумя рабочими. Грунт с конвейера ссыпался в повозки, подъезжавшие одна за другой. Производительность машины в легком грунте достигала 90 м3 в час.

Только в 1883 г. полностью металлические скреперы были установлены на одноосный ход с металлическими колесами и управлением от ходовых колес скрепера. Оно осуществлялось цепной передачей, включаемой ручным рычагом кулачковой муфты, сблокированной с тормозом. При включении ее ковш поднимался в транспортное положение, а для разгрузки опрокидывался или раскрывался. Опускался ковш на тормозе под действием собственной массы. Это позволяло довести экономически целесообразную дальность тракторной возки до 400 м при двукратном увеличении производительности по сравнению с волокушными скреперами.

Трактор мощностью 48 кет (65 л. с.) транспортировал поезд из 4—6 конных скреперов емкостью 0,75 м3 каждый, причем два скрепериста, переходившие на ходу с одного скрепера на другой, одновременно заполняли два скрепера. Такой способ транспортирования довольно хорошо разрешал противоречие между большой по тому времени мощностью трактора и незначительной емкостью скреперов. Кроме того, он позволял маневрировать в зависимости от условий числом скреперов в поезде. Однако при этом увеличилась длина заполнения и разгрузки, что было очень неудобно при малых расстояниях перемещения грунта.

В 1910 г. Т. Шмейзер (США) создал скрепер емкостью 5,4 м3 с тягой*трактором мощностью 55 кет (75 л. с.) и гидравлическим управлением ковшом с приводом от колес трактора. Агрегат массой 14 т обслуживался двумя рабочими. Спустя 9 лет появился скрепер с механизированным управлением от трактора.

В 1917 г. были сделаны первые попытки применить колесную машину (автомобиль Форда модели Т с широкими покрышками) для тяги скрепера.

В 1922 г. был построен первый четырехколесный скрепер «Гон-Дола», механизмы которого приводились семью электродвигателями.

Скреперы того времени представляли собой открытый спереди ковш на двух или четырех колесах. По мере заполнения скрепера, срезаемый грунт поднимался под действием образуемой перед ковшом так называемой призмы волочения А (рис. 7, а). Это резко увеличивало необходимое тяговое усилие, достигавшее при емкости ковша 6 м3 в средних грунтах 180—200 кн (18—20 г), что превышало усилия ПО—120 кн (11 —12 т), развиваемые гусеничными тракторами мощностью 70—73 кет (95—100 л: с). Поэтому стремления изобретателей были направлены на снижение тяговых усилий, необходимых для заполнения скрепера.

Рис. 7. Заполнение открытого ковша скрепера (а) и ковша с передней заслонкой (б)

Была сконструирована поднимающаяся передняя шарнирная управляемая трактористом, заслонка образующая как бы переднюю стенку ковша. Теперь заполнение происходило при заслонке, поднятой в положение (рис. 7,6), а когда начинала образовываться призма волочения, заслонка опускалась в положение 2, препятствуя поднимающемуся грунту высыпаться из ковша вперед и образовывать призму волочения. При подъеме ковша заслонка опускалась, смыкаясь с днищем и прорезая стружку, запирала в ковше почти весь разрушенный грунт, тогда как в открытом ковше не только вся призма волочения, но и часть грунта в ковше, ограниченная углом естественного откоса (см. пунктирную линию на рис. 7, а), высыпалась из ковша после его подъема.

Наличие заслонки способствовало тому, что после заполнения ковша на 30—40% срезаемая стружка как бы фонтанировала, поднимаясь между относительно мало изменяющими свое положение массами грунта в задней части ковша и в заслонке (см. пунктирные линии на рис. 7, б).

Конечно, не следует упрощенно понимать этот процесс как подъем сплошной массы стружки. Это бывает далеко не всегда, так как в зависимости от рода и состояния грунта и толщины струж1ки может иметь место подъем целых кусков, что возможно при работе в глинистых грунтах и особенно, когда режущая кромка образует по бокам уступы, увеличивающие в этих местах толщину стружки.

Постепенно заслонка из плоской подвижной стенки в первых конструкциях приняла более выпуклые очертания (рис. 4) и в отдельных случаях стала вмещать до 40% объема ковша, формы которого напоминали грейферный ковш. Передние заслонки сохранились в скреперах до настоящего времени.

В 1933 г. был создан телескопический скрепер, ковш которого состоял из двух частей: передней, неподвижно укрепленной в раме, и задней, перемещавшейся по раме с помощью канатного механизма, действовавшего от лебедки трактора. Перед заполнением задняя часть вдвигалась в переднюю (рис. 8, а). По мере заполнения она отодвигалась назад и начиналось заполнение внешней части ковша, расположенной впереди (рис. 8,6). После заполнения заслонка опускалась и ковш поднимался в транспортное положение (рис. 8, в). Разгрузка происходила при перемещении вперед канатным механизмом задней части ковша (рис. 8, г, д), а затем его задней стенки (рис. 8, е).

При такой конструкции общая длина и емкость ковша могли быть в 1,5 раза больше, а величина тягового усилия, отвечающего емкости скрепера обычной конструкции, почти в 1,5 раза меньше. В связи с этим оказалось возможным увеличить емкость скрепера с 8 до 12—13 мг при мощности трактора 70—75 кет (95—100 л. с.).

Телескопические скреперы получили широкое распространение в 1935—1940 гг. Хотя габариты их были велики, они оказались более маневренными, чем поезд, составленный из двух скреперов (тандемная возка — способ тандем). Применение способа тандем с тягой трактором 70 кет (95 л. с.) позволило увеличить емкость скрепера до 26 м3, получив производительность порядка 80 м3/ч. Сравнительно малая транспортная скорость компенсировалась емкостью скреперов, в результате дальность возки увеличилась до 1,6 км, тогда как до сих пор наибольшая экономически оправданная дальность возки не превышала 1 км. Всеми движениями скрепера управлял тракторист, в основном с помощью канатной полиспастной системы, действовавшей от лебедки трактора.

В 1933 г. был создан первый одноосный скрепер к трактору 70 кет (95 л. с.) емкостью 7,6 ж3 с гидравлическим приводом, управление которым осуществлялось из кабины тракториста. Этот скрепер, как бы повторивший в части одноосности конструкции первых колесных скреперов, отличался большой маневренностью. Он был снабжен двумя заслонками, образовывавшими его переднюю и заднюю стенки, что обеспечивало разгрузку вперед и назад (см. рис. 4, е). Последнее позволило использовать его при непосредственной разгрузке грунта под откос, т. е. для засыпки котлованов, отсыпки насыпи «с головы» без применения вспомогательных бульдозеров, необходимых при работе обычных скреперов с разгрузкой вперед.

Рис. 8. Заполнение и разгрузка телескопического скрепера

Гидроуправление при высоком качестве изготовления аппаратуры, насосов и бронированных гибких-шлангов оказалось более надежным и долговечным, чем канатное, давало возможность принудительно опускать ковш для заглубления; однако оно было более сложным в работе, чем канатное, и требовало наличия различных запасных частей точного изготовления. Кроме того, с помощью гидравлической системы управления оказалось невозможным быстро перемещать ковш (например, при встрече неожиданного препятствия).

В дальнейшем для снижения тягового усилия при заполнении скрепера средние и тяжелые грунты перед разработкой стали рыхлить многозубыми рыхлителями.

В 1937 г. была сделана попытка создать скрепер с подвижным днищем, выполненным в виде ленточного реверсивного конвейера с приводом от электродвигателя, что давало возможность разгрузки как вперед, так и назад. Электродвигатели были установлены и для всех остальных механизмов скрепера и питались постоянным током от генератора, расположенного на тракторе. Но так как основные сопротивления заполнению скрепера вызываются необходимостью подъема грунта вверх, эта конструкция не получила распространения.

Другим направлением резкого повышения тяги скрепера, необходимой для заполнения, было применение толкачей. Резервные тракторы, снабженные специальным толкающим буфером или отвалом бульдозера, располагались на месте загрузки скреперов и по мере их подхода пристраивались сзади, упираясь буфером или отвалом в задний буфер скрепера, и толкали его, увеличивая силу тяги в 1,5—1,7 раза.

Окончив заполнение, толкач либо задним ходом возвращался в исходное положение для встречи нового скрепера, либо передним ходом нагонял второй скрепер, подходивший к месту заполнения. Так один толкач обслуживал 3—5 скреперов.

С 1925 г. тракторные фирмы США начали выпускать скреперы (в 1938 г. производство их стало серийным).

В эти же годы в СССР были созданы скреперы емкостью 5 ж3 с гидравлическим управлением и емкостью б м3 с канатным управлением для работы с тракторами мощностью 48 кет (65 л. с), выпускаемыми Челябинским заводом. До этого времени у нас выпускались скреперы емкостью 0,75 и 1,1 ж3 для поездной возки с трактором 48 кет (65 л. с.). Был изготовлен образец телескопического скрепера емкостью 8 ж3 к трактору С-65.

Небольшие скорости гусеничных тракторов привели к попыткам заменить гусеничные тракторы мощными колесными тягачами автомобильного типа, а также использовать седельные автомобильные тягачи с полуприцепным скрепером. Эти попытки успеха не имели в силу малой маневренности, недостаточной устойчивости и непригодности тягачей, снабженных шинами высокого давления, для работы в условиях бездорожья.

В 1937 г. был создан первый полуприцепной телескопический скрепер большой емкости на базе одноосного тягача на шинах с пониженным до 200 кн/м2 (2атм) давлением. Эта машина могла транспортировать 12 м3 грунта со скоростью до 25 км/ч. Дальность возки составляла 2—3 км. В 1938 г. был изготовлен скрепер емкостью 23 м3 с одноосным тягачом 118 кет (160 л. с.) с шинами низкого давления диаметром 2 м и шириной 0,6 м, развивающий скорость до 34 км/ч и наибольшее тяговое усилие 170 кн (17 г).

В этот же период появились и другие сменные полуприцепные устройства к одноосным тягачам—большегрузные саморазгружающиеся повозки с задней, боковой и донной разгрузкой.

Основное направление при современном состоянии техники — создание универсальных колесных самоходных строительных машин путем агрегатирования узлов, выпускаемых автомобильной и тракторной промышленностью, и применения сменного полуприцепного и навесного рабочего оборудования.Развитие этой идеи открыло возможности для повышения емкости, скорости и производительности скреперов, расширяя область их применения.

В 1947 г. был создан полуприцепной скрепер с электрическим приводом емкостью 20 м3 для работы с тягачом мощностью 225 л. с, развивающий скорость до 24 км/ч при массе агрегата 19 т. При полезной массе перевозимого грунта 32 т коэффициент тары составлял 0,6, т. е. был меньше, чем у лучших конструкций автосамосвалов.

Чтобы повысить силу тяги колесных тягачей, было уменьшено давление в шинах с 300 до 250 кн/м2 (с 3 до 2,5 атм) и ниже, увеличена высота протектора и разработаны типы его рисунка, отвечающие различным грунтовым условиям. Это позволило повысить силу тяги на 20—30%- Однако основные усилия конструкторов были направлены на увеличение силы тяги путем создания привода на ось скрепера — полуприцепа. Для этой цели устанавливали дополнительный двигатель, мощность которого обычно не превышала 0,75 мощности двигателя тягача. Так были созданы самоходные скреперы емкостью до 42 ж3 мощностью до 720 кет (410 + 310 кет), т. е. 980 л. с. (560 + + 420 л. с).

Создание дизель-электрического привода (с установкой электродвигателей постоянного или переменного тока на каждом колесе скрепера и тягача) в 1957’ г. позволило увеличить емкость скрепера до 46 м3 при мощности тягача 440 кет (600 л. с).

Применение столь мощных скреперов повлекло за собой работу по созданию толкачей массой до 170 г, мощностью до 1200 кет (1650 л. с.) с приводом по типу мотор-колесо (рис. 9).

Серийные машины с дизель-электрическим приводом по типу мотор-колесо пока еще не получили широкого применения из-за трудности обеспечения достаточной надежности машин при работе в тяжелых условиях, а также хорошей управляемости. В СССР созданы конструкции полуприцепных скреперов к одноосным тягачам мощностью 180 и 220 кет (240 и 360 л. с.) емкостью 9 и 15 м3. Осваивается самоходный скрепер с мотор-колесами емкостью 20—25 м3 на базе тягача мощностью 290— 380 кет (520 л. с). Серийно выпускаются прицепные скреперы емкостью 3,6 и 10 м3.

Массовое применение прицепных скреперов емкостью 6 и 10 мг имело место на постройке канала Волго-Дон им. В. И. Ленина в 1948—1950 гг. Часовая производительность их на 1 м3 составляла соответственно 7 и 7,5 м3 при максимальной производительности 52 и 80 м3/ч.

Рис. 9. Толкач-тягач массой 170 га, мощностью 1200 кет (1650 л. с.) с электрическим приводом на каждое -колесо

Одноосные тягачи придают скреперам высокие маневренные качества. Однако получить скорость скрепера с одноосным тягачом выше 50 км/ч пока еще не удается* Поэтому для перевозок на дальние расстояния используют полуприцепные скреперы с двухосными седельными тягачами (рис. 10), развивающими скорость до 70 км/ч. По маневренности последние значительно уступают скреперам с одноосными тягачами.

Стремление увеличить производительность и эффективность работы скреперов привело к возвращению поездной возки, применявшейся 25 лет назад при скреперах малой емкости.

В 1958 г. был создан одноосный тягач мощностью 880 кет (1200 л. с.) с двумя скреперами емкостью по 46 м3, загружающимися поочередно или одновременно (рис. 11).

Продолжается работа по уменьшению сопротивлений при работе скрепера. Неудавшаяся в 1937 г. попытка резко снизить сопротивление заполнению с помощью подвижного днища оказалась успешной при установке в ковше наклонного скребкового конвейера, приводимого от двигателя, который питается 410 кет (560 л. с.) и активной задней осью с двигателем мощностью 310 кет (420 л. с), скорость до 70 км/ч током от генератора, установленного на тягаче (рис. 12).

Рис. 10. Полуприцепной скрепер с двухосным седельным тягачом мощностью

Рис. 11. Скреперный агрегат емкостью 92 м3 с мотор-колесами и двумя двигателями по 440 кет (600 л. с), скорость до 30 км/ч

Рис. 12. Скрепер со скребковым конвейером для загрузки ковша: о —загрузка; б — разгрузка

В СССР разработан скрепер, в котором привод скребкового конвейера осуществляется при помощи гидромотора. Как показывает опыт, с установкой скребкового конвейера наибольшее тяговое усилие при*заполнении скрепера снижается на 20—25%.

В настоящее время ведутся работы по созданию скреперов емкостью 75 и 100 мг. В табл. 2 приведены некоторые технико-экономические данные современных скреперов. За последние 20 лет удельные мощности скреперов возросли в 1,5—1,7 раза для гусеничных тягачей и более чем в 2 раза для колесных. Почти в 1,5 раза увеличилась производительность, отнесенная к 1 м3 емкости скрепера. Наибольшая часовая производительность скрепера возросла в 3 с лишним раза и при дальности возки 500 м достигает 600—700 мъ/ч, т. е. близка к производительности экскаватора с ковшом емкостью 8—10 м3.

Значительные работы проводятся по изысканию наилучшей компоновки скреперов путем различного агрегатирования узлов и изменения положения кабины управления. Расположение кабины водителя впереди удобно для передвижения, но затрудняет наблюдение за наполнением ковша. При расположении кабины сзади в поле зрения находятся как ковш, так и дорога впереди. Однако необходимы еще специальные конструктивные меры, чтобы уменьшить в этом случае «мертвое пространство» дороги перед скрепером.

Принимаются конструктивные решения, увеличивающие универсальность машин. Так, ковш скрепера устанавливают как сменное оборудование автогрейдера, тягач скрепера и автогрейдер снабжают отвалом бульдозера или рыхлителем (рис. 13). Создана оригинальная конструкция полупридепного скрепера к обычному короткобазовому двухосному тягачу с гидроуправлением. Увеличенный сцепной вес тягача позволяет развивать тяговое усилие 10 т при скорости 4,4 км/ч. Транспортная скорость достигает 54 км/ч. Тягач снабжается отвалом бульдозера.

Этапы развития, характерные для скреперостроения, имели место и при создании современных бульдозеров, автогрейдеров и грейдер-элеваторов.

Первым бульдозером можно считать деревянную доску с конной тягой. Сначала отвал бульдозера закрепляли к выступающему дышлу парной упряжки, которое опускалось и поднималось с помощью полиспаста, прикрепленного к хомутам лошадей.

Современные конструктивные формы бульдозеров сложились в двадцатые годы нашего столетия.

Мощность гусеничных бульдозеров возрастала по мере увеличения мощности серийных тракторов (табл. 3).

С повышением мощности, массы и силы тяги трактора полнее использовалась сила тяжести в результате усовершенствования конструкции гусениц и увеличивалась мощность на 1 т массы. Применение с 1955 г. гидродинамической передачи (гидротрансформатора), позволило упростить коробку передач и снизить млело передач с 5 до 3, увеличив плавность и диапазон бесступенчатого регулирования скорости движения и силы тяги. Стремление повысить мощность тягачей для использования их в качестве бульдозеров, толкачей и рыхлителей привело к созданию сдвоенных тракторов мощностью до 550 кет (750 л. с.).

Наши заводы серийно выпускают бульдозеры к тракторам мощностью 74, 100и200/свг (100, 140 и 300 л. с).

Эффективность увеличения мощности бульдозеров видна из-результатов испытаний бульдозеров мощностью 60—185 кет

(80—250 л. с.) на строительстве канала Днепр — Кривой Рог при дальности перемещения грунта 50 м (табл. 4).

Чтобы повысить универсальность машины, были созданы различные отвалы и другие сменные приспособления (рис. 14). Оборудование бульдозера стало дополнительно устанавливаться на скреперы, автогрейдеры и экскаваторы, особенно выполненные «а базе тракторов.

Стремление увеличить маневренность с возможностью разгрузки грунта привело еще в 1940 г. к созданию бульдозера-лопаты (рис. 15), которая послужила прототипом погрузчиков на колесном и гусеничном ходу.

После появления первого прицепного грейдера с отвалом, поворотным в плане на 45°, прошло несколько десятков лет и к началу нашего столетия конструктивные формы прицепных грейдеров и их типы уже сложились.

Первый стальной грейдер, построенный в 1879 г. (рис. 15, а) по своей конструкции являлся прототипом грейдеров, работающих от тракторной тяги. Длина отвала была увеличена до 4,2 м, а масса до 10 т. С 1909 г. грейдеры начали уступать место самоходным машинам — автогрейдерам (рис. 16).Первый автогрейдер был построен в 1909 г. на базе сельскохозяйственного трактора и конного грейдера (рис. 16,6). В 1920 г. привод стали помещать сзади, чтобы улучшить видимость (рис. 16, в). Чтобы повысить сцепление и силу тяги, в 1928 г. применили двухосную тележку с ведущими осями, а колеса с металлическими ободами заменили массивными резиновыми шинами (рис. 16,г), а затем пневматическими шинами (рис. 16, д).

Рис. 14. Сменное оборудование к колесным и гусеничным тягачам: отвалы бульдозеров для гусеничных и колесных тракторов: 1 — неповоротный, 2 — универсальный, 3 — совкообразный для легкого грунта, 4 — корчеватель-собиратель, 5 — корчеватель и собиратель для очистки лесосек, б — корчеватель для мелколесья, t 7 — для работы в каменистых грунтах и корчевки, 8 — с рыхлителем для обратного хода, 3-е откосником, 10 — для работы в тяжелых грунтах, 11 — для нарезки траншей, 12 — с открылками для легких грунтов, 13 — грейферный для перемещения на расстояния свыше 50 м, 14 — для очистки строительной территории и дворов, 15 — кусторез, 16 — снегоочиститель, 17 — лесовал.

Рис. 15. Один из первых бульдозеров-лопат, прототип современного погрузчика

Рис. 16. Развитие конструктивных схем автогрейдеров