|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

9.2 Способы защиты металлов от коррозии. Способы защиты металлов от коррозии кратко

50. Химическая коррозия. Способы защиты от коррозии.

Химическая коррозия — это разрушение металла из-за окисления его окислителями, находящимися в коррозионной среде.

Химическая коррозия протекает без возникновения электрического тока в системе. Такой вид коррозии возникает при контакте металлов с неэлектролитами или в газовой среде при высоких температурах (газовая коррозия)

Газовая коррозия встречается довольно часто. С ней мы сталкиваемся при коррозии металлов в печах, выхлопных трубах и т.п. Наиболее опасными для металлов компонентами газовой среды являются кислород, пары воды, оксид углерода (IV), оксид серы (IV). Коррозионное разрушение железа и его сплавов на воздухе обусловлено окислением его кислородом воздуха.

С повышением температуры скорость газовой коррозии возрастает. Наибольший вред приносит электрохимическая коррозия.

Жидкостная коррозия металлов– может протекать в таких неэлектролитах, как нефть, смазочные масла, керосин и др. Этот тип коррозии при наличии даже небольшого количества влаги, может легко приобрести электрохимический характер.

При химической коррозии скорость разрушения металла пропорциональна скорости химической реакции и той скорости с которой окислитель проникает сквозь пленку оксида металла, покрывающую его поверхность. Оксидные пленки металлов могут проявлять или не проявлять защитные свойства, что определяется сплошностью.

Сплошность такой пленки оценивают величине фактора Пиллинга—Бэдвордса: (α = Vок/VМе) по отношению объема образовавшегося оксида или другого какого-либо соединения к объему израсходованного на образование этого оксида металла

α = Vок/VМе = Мок·ρМе/(n·AMe·ρок),

где Vок — объем образовавшегося оксида; VМе — объем металла, израсходованный на образование оксида;

Мок – молярная масса образовавшегося оксида; ρМе – плотность металла; n – число атомов металла

AMe — атомная масса металла; ρок — плотность образовавшегося оксида.

Основные способы защиты

Антикоррозийные способы можно сгруппировать, опираясь на следующие методы:

1 электрохимический метод — позволяет уменьшить разрушительный процесс на основе закона гальваники;

2 уменьшение агрессивной реакции производственной среды;

3 химическое сопротивление металла;

4 защита поверхности металла от неблагоприятного воздействия окружающей среды.

Защиту поверхности и гальванический метод применяют уже в момент эксплуатации металлических конструкций и изделий.

К ним относятся следующие способы защиты: катодная, протекторная, а также ингибиторная.

Электрохимическая защита основана на действии электрического тока, под его постоянным воздействием коррозия прекращается.

Внедрение ингибиторов в агрессивную среду, которая соприкасается с металлом, позволяет снизить скорость коррозийных процессов.

Химическое сопротивление и защита поверхности относятся к пленочным способам сохранения. Они уже могут применяться как на стадии изготовления металлоизделий, так и в момент эксплуатации.

Выделяют следующие способы: лужение, оцинковку, покраску и прочее. Краска, как защитное покрытие от ржавчины — самый распространенный и используемый метод.

studfiles.net

Методы защиты металлов от коррозии

Потери железа вследствие ржавления достигают 20% от его ежегодного производства. Поэтому в технике широко используют различные меры защиты металлов, позволяющие свести коррозию к минимуму. Выбор метода защиты зависит от эффективности и экономической целесообразности.

Для защиты металлов от коррозии применяют следующие методы:

1. Легирование – введение добавок, повышающих коррозийную стойкость металлов. Например, при введении в состав стали до 12% хрома получают нержавеющую сталь, устойчивую к коррозии. Добавление цветных металлов – кобальта, никеля, меди усиливает антикоррозийные свойства стали, поскольку повышается склонность сплава к пассивации.

2. Обработка коррозийной среды – уменьшение содержания деполяризатора, нейтрализация кислых сред, удаление из воды кислорода (деаэрация), ее проводят на станциях водоочистки. Для этого воду пропускают через слой железной стружки, которая поглощает кислород из воды. В теплотехнике проводят обессоливание воды, так как соли – активаторы коррозии – значительно ускоряют коррозийный процесс. Для замедления коррозии металла в электролит вводят вещества, которые называются ингибиторами. К неорганическим ингибиторам относятся хроматы цинка и свинца, из органических ингибиторов используется уротропин, адипиновая кислота, бензонат натрия и др. Ингибиторы широко используются при химической очистке от накипи паровых котлов, а так же при хранении и перевозке кислот в стальной таре. Сравнительно недавно разработаны летучие (атмосферные) ингибиторы. Их применяют для пропитки бумаги, которой обертывают металлические изделия. Пары ингибитора адсорбируются на поверхности металла и образуют на ней защитную пленку.

3. Изоляция металлов от окружающей среды – различного рода покрытия. Покрытия бывают неметаллические, металлические, химические.

В качестве неметаллических покрытий используют самые разнообразные материалы: лаки, краски, эмали, битум, резину, синтетические смолы, полимерные материалы и т.п. Необходимым условием эффективности этого метода является чистота поверхности металла и отсутствие на ней влаги перед обработкой.

Химические покрытия получают путем химической или электрохимической обработки поверхности металла.

Например, оксидирование – обработка поверхности металла раствором кислот, щелочей, различных окислителей и восстановителей. Металл после такой обработки становится «пассивным», т.е. не подвергается коррозии и даже не растворяется в кислотах. Вещества, способствующие возникновению на поверхности металла защитной пленки обычно называют пассивирующими агентами (конц. HNO3, K2Cr2O7, NaNO2 и др.).

Фосфатирование – химическая обработка металлической поверхности, приводящая к образованию труднорастворимых фосфатов, которые характеризуются высокой степенью сцепления (адгезии) с основным металлом и хорошо защищает его от коррозии.

Из металлических покрытий широко распространены хромирование, никелирование, лужение, цинкование, серебрение, золочение. Металлические покрытия подразделяются на анодные и катодные.

Анодные покрытия изготавливают из металлов, имеющих меньшие значения электродных потенциалов, чем защищаемый металл.

Например, в случае оцинкованного железа (рисунок 3.1) поверхность железа (3) покрыта слоем цинка (2). До тех пор, пока целостность покрытия не нарушена, поверхность цинка изолирует основной металл (железо) от окружающей среды. Однако как только на цинковой поверхности образуется трещина, царапина или другое механическое повреждение, то кислота (1) входит в контакт с металлами, начинает работать микрогальванический элемент, в котором функцию анода выполняет цинк (Е° = - 0,763 В), а функцию катода – железо (Е° = - 0,440 В).

Рисунок 3.1. Схема разрушения оцинкованного железа в кислой среде

Составим схему и работу этого микрогальванического элемента в кислой

среде:

| А (–) Zn | HСl | Fe (+) K A(–): Zn – 2ē = Zn2+ – окисление K(+): 2Н+ + 2ē = Н2 – восстановление Zn + 2Cl- = ZnCl2 |

В этом случае разрушается слой покрытия, а стальная деталь не корродирует.

Подбирая анодные покрытия, необходимо учитывать то обстоятельство, что наиболее эффективно «работают» в роли анодных покрытий те металлы, электродные потенциалы которых максимально отличаются от электродных потенциалов основного металла (другими словами, металл-покрытие и основной металл должны стоять в таблице стандартных электродных потенциалов (см. приложение В) как можно дальше друг от друга).

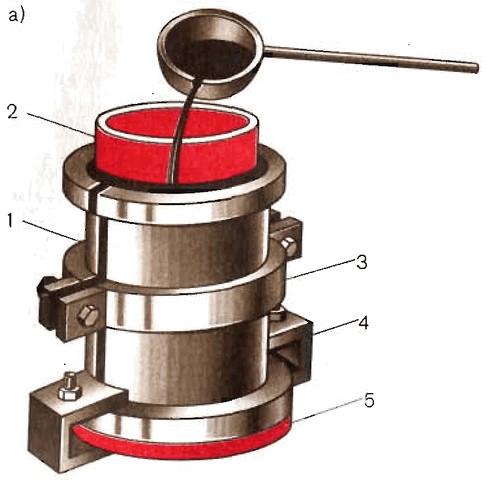

Разновидностью анодной защиты является протекторная защита (см. рисунок 3.2). В переводе с латинского protector – защитник, покровитель. В этом методе к защищаемой металлической детали (3) припаивают или присоединяют металлическим проводником (2) пластины из более активного металла (1). При этом создается гальванопара, анодом которой является более активный металл, т.е. протектор. В качестве протекторов используют магний, алюминий, магниево-алюминиевые сплавы, цинк (его активность не столь высока, но он имеет низкую стоимость).

Рисунок 3.2 Схема протекторной защиты.

Металлы, применяемые для изготовления катодных покрытий, имеют больший электродный потенциал, чем защищаемый металл. Например: в случае луженого железа (белая жесть) железо (Е° = - 0,440 В), покрыто оловом (Е° = - 0,136 В).

Защитная роль катодного покрытия существенно отличается от действия анодных покрытий. На первой стадии (до нарушения целостности покрытия) особых различий нет, но как только возникают условия для работы гальванического элемента (оба металла вступают в контакт с агрессивной средой), функцию анода берет на себя основной металл, т.к. его потенциал имеет меньшее значение. В этих условиях коррозийному разрушению подвергается основной металл, а металл покрытия этому разрушению способствует, поляризуясь катодно.

Рассмотрим, как протекает процесс коррозии железа (3), находящегося в контакте с медью (2), во влажном воздухе (3) при нарушении покрытия (см. рисунок 3.3).

Рисунок 3.3 Схема атмосферной коррозии железа, находящегося в контакте с медью

| А (–) Fe | h3O, O2 | Cu (+) K A(–): Fe0 – 2ē = Fe2+ K(+): 2Н2О + О20 + 4ē = 4ОН- 2Fe + O2 + 2h3O = 2Fe(OH)2 При дальнейшем окислении железа получим: 4Fe(OH)2 + O2 + 2h3O = 4Fe(OH)3 |

Катодное покрытие защищает основной металл от разрушения только при отсутствии повреждений на поверхности покрытия.

Для катодных покрытий целесообразно подбирать те металлы, электродные потенциалы которых в наименьшей степени отличаются от электродного потенциала основного металла (т.е. в таблице стандартных электродных потенциалов (см. приложение В) эти металлы должны находиться как можно ближе друг к другу).

4. Электрохимический метод защиты – катодная защита (метод внешнего потенциала). В этом методе (см. рисунок 3.4) защищаемое изделие (1) подключают к отрицательному полюсу внешнего источника постоянного тока (2), поэтому оно становится катодом, а анодом служит металлолом (3).

Например, защищаемая железная конструкция и вспомогательный (стальной) электрод образуют электрохимическую схему в воде:

Рисунок 3.4. Схема катодной электрозащиты.

А (–) Fe | h3O | Fe (+) K

A(–): Fe0 – 2ē = Fe2+

K(+): 2Н2О + 2ē = h30 + 2ОН-

Fe + 2h3O = h3 + Fe(OH)2

При дальнейшем окислении железа:

4Fe(OH)2 + O2 + 2h3O = 4Fe(OH)3

Вспомогательный электрод разрушается и его периодически заменяют новым, а на защищаемой конструкции (катоде) восстанавливается среда (в данном случае – вода), получая электроны не от металла, а от источника тока.

С явлением «коррозия» мы встречаемся постоянно, поскольку изделия из металлов встречаются повсюду: автомобили, самолеты, мосты, станки, водопроводные трубы, железобетонные конструкции, предметы домашнего обихода и др. Борьба с коррозией в настоящее время приобрела особое значение, т. к. в промышленности и в технике применяют высокие температуры и давление, различные агрессивные среды – растворы кислот, солей, щелочей.

Коррозия наносит не только прямой ущерб – разрушение металла, но и косвенный – это связано с выходом из строя различных приборов, машин, металлоконструкций, которые являются более ценными, чем сам металл. Например, при коррозийном разрушении поршней автомобильного двигателя или шасси приводит к тому, что автомобиль теряет свое предназначение. Иногда коррозия приводит к авариям, например, в котельных установках могут происходить взрывы котлов.

Эффективность борьбы с коррозией основана на понимании механизма коррозийных процессов и должна решаться комплексным подходом – применением комбинированных методов защиты с учетом эффективности действия каждого из них в данных конкретных условиях.

studfiles.net

9.2 Способы защиты металлов от коррозии

Так как наибольший ущерб наносит гальванокоррозия, для предотвращения её надо устранить хотя бы одно из условий, необходимых для работы потенциального гальванического элемента: наличие электродов с различными значениями электродного потенциала, электролита и потенциального окислителя.

Рассмотрим различные методы защиты металлов от коррозии.

9.2.1 Изолирование металлов от внешней среды

Самый простой способ – защищаемый металл изолируют от окружающей среды с помощью покрытий: лаками, красками, эмалями, пластиками, другими металлами или другими материалами. Изоляция металлов от внешней среды также достигается при оксидировании, фосфатировании, борировании, цементации, азотировании и других видах обработки поверхности металлов. Главные требования к покрытиям – необходимые механические характеристики и прочное сцепление с поверхностью металла (адгезия).

Остановимся на особенностях металлических покрытий. В случае покрытия одного металла другим контактировать с окружающей средой и окисляться будет уже металл покрытия. На практике в качестве покрытия используются Cr, Ni, Sn, Zn и другие металлы. Но в случае, если покрытие частично разрушится и изделие находится в среде электролита, создаются условия для протекания контактной гальванокоррозии. В зависимости от сравнительной активности контактирующих металлов металлическое покрытие может быть анодным или катодным. Рассмотрим данный вопрос на примере гальванокоррозии оцинкованного и луженого железа с частично разрушенными покрытиями:

1) Гальванокоррозия оцинкованного железа в нейтральной среде.

Схема гальванического элемента:

(A) Zn | О2, Н2О | Fe (К).

В данной гальванопаре цинк имеет меньшее значение φ, поэтому будет являться анодом.

Реакции на электродах:

A) Zn – 2е = Zn2+, К) О2 + 2Н2О + 4е = 4ОН–.

Реакция в растворе электролита

Zn2+ + 2ОН– =Zn(OH)2.

Из данной схемы видно, что в случае частичного разрушения анодного покрытия коррозии подвергается металл покрытия, при этом металл покрытия будет выполнять защитную функцию по типу протекторной защиты.

2) Гальванокоррозия луженого железа в кислой среде.

Схема гальванического элемента:

(A) Fe | НС1, О2, Н2О | Sn (К).

В данной гальванопаре олово имеет большее значение φ, поэтому будет являться катодом.

Реакции на электродах и в растворе электролита:

A) Fe – 2e = Fe2+, К) 2Н+ + 2е = Н2.

Fe2+ + 2Сl– = FeCl2,

FeCl2 + 2Н2О = Fe(OH)2 + 2НС1 (гидролиз),

4Fe(OH)2 + О2 + 2Н2О = 4Fe(OH)3, Fe(OH)3 = FeOOH + Н2О.

Покрытие менее активным металлом является опасным покрытием, так как после его частичного разрушения возникает гальванопара, которая приводит к усилению коррозии защищаемого металла.

9.2.2 Изменение состава коррозионной среды

Изменить состав коррозионной среды возможно, если деталь находится в ограниченной небольшими размерами замкнутой системе.

Из ранее приведенных схем коррозии следует, что функцию окислителя могут выполнять кислород, вода и кислоты, а восстановителя – железо. Сравним окислительно-восстановительные потенциалы данных систем:

O2 + 4H+ + 4е = 2h3O φ0 = + 1,23 В,

O2 + 2h3O + 4е = 4ОН– φ0 = + 0,40 В,

2Н2О + 2е = h3 + 2OH– φ0 = – 0,83 В,

Fe – 2е = Fe2+ φ0 = – 0,44 В.

Из приведенных значений следует, что в отсутствие кислорода и кислот окисление железа происходить не будет.

В среде, контактирующей с металлической конструкцией, должен отсутствовать электролит и окислитель с более высоким, чем у металла, окислительно-восстановительным потенциалом. Из внешней среды должны быть удалены активаторы коррозии Cl–, Br– и др. и в случае необходимости добавлены вещества, резко замедляющие коррозию – ингибиторы.

Механизм действия ингибиторов пока не исследован полностью. Поэтому подбор ингибиторов проводится в основном экспериментальным путем. В частности, было установлено, что ингибиторами коррозии железа в кислой среде является органические амины. В литературе имеется большой справочный материал по применению ингибиторов.

studfiles.net

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)