|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Онлайн журнал электрика. Ремонт подшипников

Ремонт подшипников » Привет Студент!

Основные дефекты и методы ремонта

Рабочие поверхности вкладышей коренных и шатунных подшипников в процессе эксплуатации изнашиваются: на них появляются мелкие трещины, риски, задиры, наблюдаются выкрашивание и отслаивание антифрикционного слоя.

К усиленному изнашиванию подшипников приводят некачественная сборка, неправильный выбор антифрикционного сплава, сорта масла и масляных зазоров, нарушение режима смазывания, пуск дизелей без предварительного прокачивания маслом. В местах наибольшего износа во вкладыше просверливают отверстие и с помощью глубиномера измеряют толщину оставшегося слоя. Минимально допустимая толщина слоя баббита зависит от диаметра шеек вала. Если износ подшипника незначителен и не превышает допустимого, ремонт его сводится к зачистке, шабровке и пригонке по валу. При уменьшении толщины баббитового слоя сверх допустимых пределов подшипник перезаливают.

Причинами появления трещин и выкрашивания антифрикционного сплава могут быть: низкое качество антифрикционного сплава, нарушение технологии заливки, некачественная сборка, перегрузка дизеля вследствие увеличения максимального давления сгорания и нагрузки на подшипник.

Антифрикционный сплав от поверхности подшипника отслаивается при нарушениях технологии заливки подшипника, плохой подготовке поверхности перед заливкой, недостаточном нагреве вкладыша подшипника и антифрикционного сплава или перегреве сплава.

При ремонте подшипника, имеющего в баббите сквозные трещины на площади заливки до 15%, поврежденный участок вырубают и на его место наплавляют новый слой или производят перезаливку вкладыша. Глубокие одиночные раковины устраняют выплавкой баббита газовой горелкой до основного металла и наплавлением на его место баббита той же марки. Уменьшение толщины бронзовых подшипников, не залитых баббитом, не должно превышать 50% их первоначальной толщины. При износе подшипника в пределах допустимых значений его ремонтируют наплавкой. В качестве присадочного материала при газовой наплавке или электрода при электронаплавке используют прутки из фосфористой бронзы.

Тонкостенные вкладыши коренных и шатунных подшипников, имеющих значительный износ антифрикционного слоя, а также дефекты на поверхности (трещины, отслаивание баббита), заменяют новыми.

На практике часто возникает необходимость ремонта вкладышей с выкрошенными участками баббита. Если участок повреждений небольшой, в судовых условиях его запаивают, предварительно подогрев место пайки с тыльной стороны вкладыша. Наплавку ведут в нижнем положении вдоль оси вкладыша. Присадочный материал в виде прутков должен быть однородным с основным металлом. В заводских условиях качество заливки проверяют ультразвуковыми дефектоскопами.

Вкладыши подшипников многооборотных дизелей оснащают специально изготовленными лентами из свинцовистой бронзы или заливают свинцовистой бронзой. Дефектные вкладыши таких подшипников в случае необходимости заменяют новыми или растачивают под ремонтный размер.

Ручная и центробежная заливка вкладышей

Подшипники перезаливают в тех случаях, когда износ антифрикционного сплава вызывает недопустимый прогиб коленчатого вала; трещины и выкрошившиеся участки антифрикционного сплава занимают площадь более 45% рабочей поверхности; антифрикционный сплав отстает от поверхности подшипника более чем на 10% площади.

Технологически перезаливка подшипника состоит из трех операций: удаления старого антифрикционного сплава, подготовки подшипника под заливку и заливки. Перед удалением старого слоя баббита подшипник тщательно очищают от загрязнений, масла и других механических наслоений, затем обезжиривают кипячением в 10%-ном растворе каустической соды в течение 10 мин и промывают водой, подогретой до 80—90 °С. Старый баббит удаляют механическим путем, если толщина его не превышает 10 мм, или нагреванием вкладыша с тыльной стороны паяльной лампой (в печи, на горне) до температуры размягчения сплава (240—260 °С). В последнем случае баббит легко отделяется от стенок вкладыша. Затем вкладыши зачищают от остатков баббита металлической щеткой и травят (погружают в зависимости от загрязнения на 1—2 мин в 5%-ный раствор соляной кислоты или на 5—10 мин в 10—15%-ный раствор серной кислоты), промывают горячей водой, протирают насухо или просушивают в сушильном шкафу. Цель травления — удалить с поверхности твердую пленку окислов, препятствующих соединению баббита с материалом вкладыша. Для лужения (защиты от коррозии) поверхности вкладышей используют чистое олово или специально приготовленные оловянисто-свинцовые припои. Лужение выполняют двумя способами. Один из них, применяемый при групповой или массовой заливке подшипников, заключается в погружении подготовленного вкладыша или подшипника в сборе в ванну с припоем. Перед погружением в ванну поверхности вкладышей, не подлежащие лужению, обмазывают пастой, состоящей из 30% мела, 2% столярного клея и 68% воды. При индивидуальной заливке лужение производят вручную натиранием нагретого вкладыша прутком припоя или олова. Чтобы предотвратить окисление, поверхность, подлежащую лужению, покрывают флюсом. В качестве его обычно используют хлористый аммоний (нашатырь) в соединении с хлористым цинком.

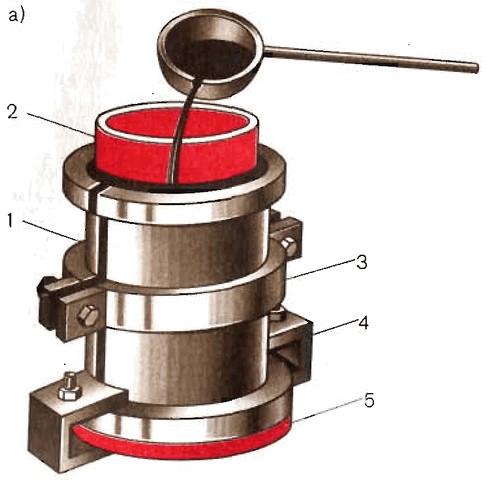

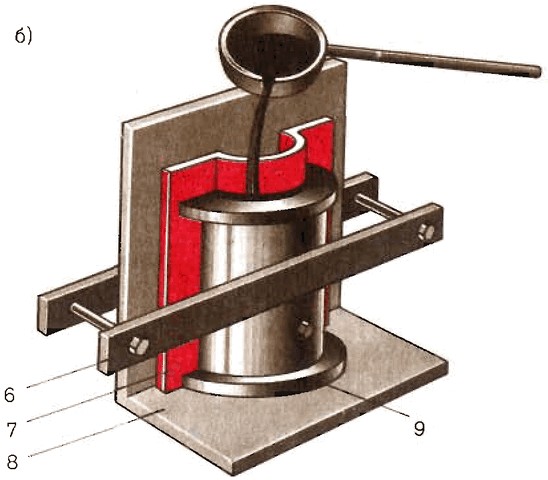

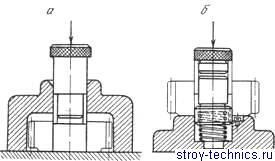

Для заливки подшипника вручную предварительно облуженные вкладыши 1 (рис. 168, а) собирают на асбестовых прокладках, стягивают бугелями 3 и устанавливают на плиту 5. Толщина прокладок в стыках вкладышей с учетом припуска на механическую обработку должна быть 2—5 мм. В собранном подшипнике по центру устанавливают сердечник 2 в. виде пустотелого стального цилиндра. Фланец сердечника и торец подшипника уплотняют асбестовой прокладкой и огнеупорной глиной. Подшипник собирают на плите с помощью струбцин 4, хомутов, стальных угольников и планок 6 (рис. 168, б). Вкладыши 9 больших подшипников заливают раздельно и устанавливают на плите 8, имеющей форму угольника. Полость заливки вкладыша баббитом образует шаблон 7 в виде полуцилиндра с боковыми фланцами. Для свободного удаления сердечника после заливки наружную поверхность его покрывают графитовой мастикой или натирают древесным углем. Чтобы предотвратить утечку расплавленного металла, неплотности замазывают смесью асбеста и огнеупорной глины.

Рис. 168. Приспособления для заливки подшипников вручную

По окончании формовки подшипники подогревают и заливают расплавленным в специальном тигле баббитом. Перед заливкой баббит тщательно перемешивают и очищают верхний слой от шлака и окислов. Заливку следует производить быстро, короткой и непрерывной струей. После заливки для быстрого выхода газов рекомендуется слой баббита проколоть в нескольких местах тонкой луженой иглой. По окончании заливки подшипник, начиная с его нижней части, интенсивно охлаждают струен воздуха или водой.

На судоремонтных предприятиях широко применяют также центробежный способ заливки подшипников. Вкладыши при этом зажимают между двумя дисками, помещенными в сварном кожухе. В быстро вращающиеся на токарном станке или в специальном приспособлении вкладыши через воронку заливают расплавленный баббит. Под действием центробежных сил, возникающих при вращении вкладышей, расплавленный баббит хорошо уплотняется и распределяется равномерным слоем по всей их внутренней поверхности. При ручной заливке наблюдается большой расход баббита, неравномерность его структуры и неодинаковое качество прилегания к поверхности вкладыша. Этих недостатков не имеет центробежная заливка металла, применяемая при групповой и массовой перезаливке подшипников.

Баббит является высококачественным антифрикционным сплавом. К недостаткам баббита относят высокую стоимость, способность размягчаться при нагревании свыше 100 °С и низкую усталостную прочность, в результате которой он растрескивается и выкрашивается, особенно при слое значительной толщины. Поэтому толщина баббитовой заплавки допускается не более 2—3 мм.

Свинцовистая бронза выдерживает более высокие нагрузки, чем баббит, и не теряет механические свойства при нагревании до 200 °С.

Для ремонта тонкостенных вкладышей, заливаемых баббитом или свинцовистой бронзой, необходимо специальное оборудование. Поэтому при наличии дефектов у тонкостенных

вкладышей их заменяют новыми. Изготовление новых вкладышей и заливку их баббитом или свинцовистой бронзой производят только на специализированных ремонтных предприятиях. Такие вкладыши выпускают с несколькими ремонтными размерами по внешнему и внутреннему диаметрам.

Используемая литература: "Судовые энергетические установки" В.А. Сизых

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

privetstudent.com

Ремонт подшипников качения теплотехнического оборудования

содержание .. 19 20 21 22 23 24 25 26 27 28 29 30 ..

3.1.6.

Ремонт подшипников качения теплотехнического оборудования

Подшипники качения в машиностроении применяют значительно чаще, чем подшипники скольжения, так как они занимают меньше места, не требуют дефицитных сплавов и индивидуальной подгонки к валу, а также уменьшают потери на трение в 1,5–2 раза.

Подшипник качения состоит из наружной и внутренней обойм, шариков (тел качения) и сепаратора, в котором удерживаются тела качения.

Об исправном состоянии и работоспособности подшипников качения можно судить, наблюдая за их работой. Поэтому до вывода механизма в ремонт необходимо проверить работу подшипников, (нет ли стуков, шума, вибрации, чрезмерного нагрева).

Перед разборкой подшипников снимают термометры, а также маслоуказательные стекла и трубопроводы охлаждения (если они имеются). Отверстия закрывают деревянными пробками (но не тряпками, паклей и т.д).

При ремонте подшипников возможны два случая: когда не требуется разборка подшипников или замена других узлов механизма и когда необходимо разобрать механизм и снять с вала подшипники. В первом случае вскрывают крышки корпусов подшипников, очищают подшипники от смазки, промывают бензином и осматривают. Если найдены дефекты, для проверки или устранения которых необходимо снять подшипники, подшипниковые узлы разбирают. Во втором случае очистку, промывку и осмотр подшипников производят после их снятия.

При осмотре подшипников качения проверяют состояние тел качения, сепараторов и обойм, размер радиального и осевого зазоров в подшипнике, плотность посадки внутренней обоймы на вал и внешней обоймы в корпус подшипника, осевые зазоры внешней обоймы в корпусе. Одновременно следят за состоянием посадочных мест на вале и в корпусе, а также опорных заплечиков вала и корпуса.

Результаты осмотра и измерений определяют объем ремонта или необходимость замены подшипника. Для определения степени износа подшипников замеряют радиальные зазоры между телами качения и обоймой (радиальным зазором называют сумму зазоров по одному диаметру между телами качения и обоймами). Наиболее удобно радиальный зазор замерять между телами качения и наружной обоймой в верхней части подшипника, когда остальные зазоры по этому диаметру равны нулю, т. е. когда тела качения и внутренняя обойма смещены до отказа вниз.

Различают три вида радиальных зазоров: начальный, посадочный и рабочий. Суммарный радиальный зазор у нового подшипника, не находившегося в эксплуатации, называется начальным. После посадки подшипника на вал (или посадки с натягом в корпус) начальный зазор уменьшается и называется посадочным. Уменьшение радиального зазора при правильной посадке составляет 0,01–0,05 мм. Рабочим называется зазор в подшипнике, который находился в эксплуатации. Вследствие износа поверхностей рабочий зазор, характеризующий степень износа подшипника, больше посадочного. Рабочий зазор подшипников в механизмах котельных цехов может в несколько раз превосходить начальный зазор если у подшипника нет других признаков износа.

Посадка с натягом осуществляется обычно на деталь, вал или корпус, которые вращаются. Установка подшипника на вторую деталь (не вращающуюся) осуществляется с зазором. Натяги предохраняют вращающуюся деталь от проворачивания в подшипнике и износа посадочного места, а зазоры между подшипниками и неподвижной деталью облегчают работу подшипника и увеличивают его долговечность. Эти зазоры компенсируют тепловое расширение подшипника и позволяют внешней обойме поворачиваться, чтобы износ ее беговой дорожки был равномерным.

Подшипники вращающихся механизмов котельных агрегатов насаживаются на вал с натягом. Поэтому внутренняя обойма подшипника должна прочно сидеть на валу, а на посадочных местах не должно быть следов проворачивания. Прочность посадки проверяют легкими ударами молотка через деревянную наставку (не должно быть смещения внутренней обоймы подшипника вокруг и вдоль шейки вала).

Зазор между внешней обоймой подшипника и корпусом должен быть от 0,05 до 0,1 мм в зависимости от диаметра обоймы. Посадку внешней обоймы подшипника проверяют, измеряя зазор щупом, а у разъемных корпусов – по свинцовым оттискам. Убедиться в том, что внешняя обойма не зажата в корпусе, можно проворачивая ее вручную или по следам краски с обжатием обоймы крышкой у разъемного корпуса.

Осевые зазоры внешней обоймы в корпусе подшипника обеспечивают возможность расширения, как вала, так и самого подшипника. В опорно-упорном подшипнике суммарный (по обе стороны) осевой зазор должен быть в пределах 0,1–0,2 мм. У опорного подшипника осевые зазоры устанавливают по чертежу с учетом расширения вала.

Ремонт подшипниковых узлов с подшипниками качения аналогичен ремонту корпусов с подшипниками скольжения: проверяют чистоту каналов охлаждения и чистоту внутренних поверхностей, ремонтируют системы охлаждения и смазки (если они имеются), восстанавливают уплотнения. При ослабленной посадке внутренней обоймы на вал подшипник снимают, а шейку наплавляют и протачивают или на нее насаживают с натягом втулку. Если обнаружится зажатие внешней обоймы в корпусе, корпус подшабривают.

Ржавчину на шлифованных поверхностях подшипников качения удаляют пастой ГОИ или оксидом хрома, разведенным в чистом турбинном масле до незначительной густоты. При этом используют мягкие материалы (войлок, фетр и др.). На нешлифованных поверхностях ржавчину можно удалять наждачным полотном, смоченным в керосине. После зачистки подшипники тщательно промывают в бензине и вытирают насухо. При износе или других крупных дефектах подшипники заменяют. Восстановительный ремонт подшипников качения производят на специальных заводах.

Рассмотрим правила установки подшипников качения. Шариковые и роликовые подшипники изготовляют с очень небольшими зазорами между обоймами и телами качения, поэтому к правильности их установки на вал и в корпус предъявляют высокие требования. Правильная установка обеспечивает длительную работу подшипника, а неправильная ведет к его быстрому износу или полному разрушению.

Допускаемые отклонения на диаметр отверстия внутренней обоймы подшипников направлены в минусовую сторону от номинального диаметра. Поэтому подшипники на вал устанавливают с большими натягами (или меньшими зазорами), чем при обычных соединениях вала с отверстиями, когда отверстия выполнены с допускаемыми отклонениями в плюсовую сторону.

Замерив посадочные места подшипника, замеряют посадочные места на валу и в корпусе и определяют соответствие натягов и зазоров нормам. При этом также проверяют точность и шероховатость обработки посадочных мест вала и корпуса, высоту и перпендикулярность заплечиков для упора обойм подшипников. Отверстия в корпусах подшипников обрабатывают под скользящую посадку. Размеры зазоров определяют по таблице в зависимости от наружного диаметра подшипника.

Установку подшипников качения с натягом осуществляют либо механическим способом (ударами или запрессовкой), либо нагревом. В любом случае нельзя ударять молотком по обоймам подшипника, сепаратору, шарикам или роликам, а также производить запрессовку, передавая усилия через шарики, ролики или сепараторы. При посадке подшипников механическим способом усилие для запрессовки должно передаваться на ту обойму, которая насаживается с натягом или через специальную шайбу, распределяющую усилие на обе обоймы. При этом молотком ударяют по выколоткам из дерева или мягкого металла (медь, латунь), а также по отрезкам труб из мягкой стали.

Чтобы посадить подшипники на вал с натягом, их выдерживают в масляной ванне при температуре масла 80–100 °С. Диаметр отверстия подшипника, при этом, увеличивается на 0,08–0,09 мм на каждые 100 мм, что превышает натяг и позволяет установить подшипник без механических усилий. При установке подшипника с натягом корпус иногда прогревают горячим воздухом или паром, что облегчает запрессовку.

Устанавливая подшипники, принимают меры против их перекоса на валу и в корпусе. Для этого при запрессовке с помощью молотка выколотку переставляют по окружности или по диаметрально противоположным точкам, а наставки из труб устанавливают плотно к обойме подшипника. При отсутствии перекоса на запрессованном подшипнике обойма прилегает к заплечику вала без зазора по всей окружности. Зазор проверяют щупом (пластинка 0,03–0,05 мм). Посадочные места подшипника смазывают тонким слоем минерального масла.

содержание .. 19 20 21 22 23 24 25 26 27 28 29 30 ..

zinref.ru

Ремонт валов, осей и подшипников строительных машин

Строительные машины и оборудование, справочник

Категория:

Строительная техника и оборудование 4

Ремонт валов, осей и подшипников строительных машин

Ремонт валов, осей и подшипников строительных машинРемонт валов и осей. Чаще всего встречаются следующие неисправности валов и осей: поломки; трещины; погнутость; скручивание; износ шпоночных пазов и шлицев; износ, смятие и забоины резьбы; повреждение центров; износ и задиры поверхностей посадочных шеек; нарушение правильного положения в сборочных единицах.

Валы и оси, имеющие трещины и поломки, в большинстве случаев заменяют новыми. Если сломанный вал нельзя заменить новым (из-за отсутствия его на складе), то его восстанавливают сле- сарно-механическими способами и сваркой. Если трещина имеет продольное направление, возможно восстановление вала путем заварки. С этой целью трещина разделывается по ширине и по длине таким образом, чтобы металл, находящийся в непосредственной близости от трещины, был изъят на всю глубину. После разделки трещину заваривают, предупреждая деформацию вала.

Валы и оси, имеющие стрелу прогиба 0,005…0,008 своей длины, правятся в холодном состоянии, а при большем прогибе — в нагретом. Правку в холодном состоянии осуществляют на гидравлических прессах или при помощи домкратов. Для этого вал устанавливают выпуклостью вверх и выгибают его в противоположную сторону на величину примерно в два раза большую, чем величина деформации. Ход правки непрерывно контролируется индикатором. Для повышения устойчивости правки детали нагревают до температуры 450 °С, что снижает остаточные напряжения.

Правку в нагретом состоянии также производят на гидравлических прессах, но место изгиба нагревается до температуры 500…600 °С ацетиленокислородными горелками или паяльными лампами. Места правки проверяются с помощью магнитных приборов на отсутствие трещин. При обнаружении трещин деталь должна быть выбракована.

Износ опорных и посадочных мест устраняется наплавкой металла, электролитическим наращиванием, запрессовкой втулок и механической обработкой шеек под ремонтный размер.

Изношенные концевые шейки валов под подшипники качения растачивают до определенного размера, а затем напрессовывают на них втулки, после чего наружную поверхность втулки обтачивают и шлифуют под номинальный размер подшипника.

В некоторых случаях, когда ремонтируемый вал или цапфа недоступны для постановки целой втулки, применяют полувтулки. Примером может служить ремонт цапфы и подшипника толкающего бруса бульдозера. Этот узел работает в тяжелых условиях и быстро изнашивается. Изношенные цапфы протачивают и устанавливают на них полувтулки.

В шпоночных и шлицевых соединениях износу подвергаются торцовые поверхности шпоночных канавок и шлицев. Размеры шпоночных канавок проверяют по шаблону, а размеры шлицев — штангенциркулем. Износ шлицев устраняют наплавкой металлом каждого шлица по боковой поверхности со стороны износа под флюсом с последующим фрезерованием шлицев под номинальный размер.

Шлицы ведущего вала коробки передач восстанавливают путем установки на вал изготовленной консольной части. Для этого часть вала с изношенными или скрученными шлицами отрезают. Годную часть вала устанавливают на токарно-винторезном станке для подрезки торца и сверления центрирующего отверстия, после чего ее приваривают к валу. После сварки консольную часть протачивают до номинального размера, а затем нарезают шлицы.

Изношенные пазы фрезеруют под ремонтный размер или заваривают и фрезеруют под номинальный размер в новом месте.

Изношенные и сорванные резьбы ремонтируют протачиванием и нарезанием резьбы ремонтного размера, а также наплавкой металла с последующей механической обработкой под номинальный размер.

Ремонт подшипников скольжения. В подшипниках скольжения наиболее часто встречаются следующие дефекты: задиры, раковины и выкрошивание поверхности трения; засорение маслопроводящих каналов и повреждение канавок; ослабление неподвижной посадки втулки в корпусе; течь сальников; износ рабочей поверхности подшипника; нарушение правильного положения подшипника в узле и погрешности сборки.

Задиры, раковины и другие повреждения деталей выявляют осмотром. Размеры зазоров в разъемных подшипниках контролируют, измеряя люфт свинцовой проволокой, расплющиваемой между валом и подшипником. Для этого снимают верхнюю крышку подшипника, кладут на подшипник вала свинцовую проволоку, крышку ставят на место и затягивают болтами до отказа. Величину зазора определяют по толщине сплющенной проволоки в различных точках подшипника.

Величину зазора и размеры деталей неразъемных подшипников определяют щупом, индикатором, штангенциркулем или микрометром.

Для замера изношенных внутренних поверхностей деталей используют индикаторные нутромеры, микрометрические и телескопические штйхмассы.

Ремонт подшипников скольжения для многих сборочных единиц строительных машин сводится к замене износившихся втулок или вкладышей, восстановлению посадочных мест под втулки и вкладыши путем их наплавки и последующего растачивания.

При ремонте подшипников проверяют маслопроводящие каналы, а смазочные канавки на поверхности вкладыша прорубают вновь, если сечение их оказывается недостаточным.

Для подачи смазки на рабочие поверхности используют специальные сверления, масляные канавки и полости. При постоянном направлении внешней нагрузки, вращающихся цапфах и неподвижных корпусах смазку подводят в ненагруженную зону подшипника через сверления и продольные канавки во вкладыше.

Для предотвращения повышенной утечки смазки длина канавки (паза) не должна превышать 0,8 длины вкладыша. При надежной системе фильтрации смазки используют канавки с плавными закруглениями, в противном случае — с острыми кромками для задержания продуктов износа.

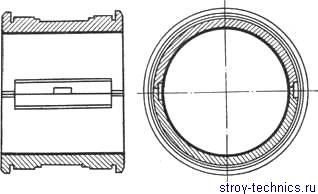

В местах стыка разъемных вкладышей следует делать неглубокие полости (холодильники), распределяющие масло по длине подшипника и предотвращающие вредное влияние на его работу местных деформаций у стыка вкладыша (рис. 22.4). В таких конструкциях смазка поступает в подшипник через холодильник.

При постоянных направлениях вращения и нагрузки достаточно одной канавки; при переменных условиях работы следует делать две канавки.

Рис. 22.4. Подшипник скольжения.

Пористые подшипники выполняют без масляных канавок. В некоторых случаях малонагруженные тихоходные подшипники, а также подшипники жидкого трения при достаточно больших зазорах также делают без канавок.

Если нагрузка вращается вместе с валом или если вал неподвижен, а вращается подшипник при постоянном направлении нагрузки, то смазку подводят через сверление и канавки, выполненные в шейке вала. Комплектование сборочных единиц при необезличенном методе ремонта и малосерийном производстве часто сопровождается слесарно-подгоночными работами и частичной сборкой (например, запрессовкой втулок, подшипников и шестерен на валы и пр.).

Процесс установки цельной втулки в корпусе включает ее запрессовку, закрепление от провертывания и подгонку отверстия. Перед началом запрессовки втулка и отверстие корпуса должны быть осмотрены, острые углы на торцах притуплены, а поверхности сопряжения тщательно протерты. Во избежание задира при больших натягах поверхности деталей смазывают чистым машинным маслом или сульфидом молибдена.

Запрессовку втулок при нормальной температуре в зависимости от их расположения в корпусе и его размеров выполняют под прессом при помощи оправок или специальных приспособлений. Операция запрессовки значительно упрощается применением направляющих охватывающих колец (рис. 22.5, а) или пальцев (рис. 22.5, б), которые обеспечивают втулке направление и предотвращают ее перекашивание.

Ремонт подшипников качения. На работу подшипников качения, особенно при осевых нагрузках, крайне отрицательно сказываются перекосы осей колец. Эти перекосы вызываются несоосностью осей двух опор вала, деформацией валов под нагрузкой, биениями заплечиков. При длительной эксплуатации в подшипниках качения могут появиться следующие дефекты: износ поверхностей качения; поломки и трещины в кольцах и телах качения; износ и поломки сепаратора; ослабление посадки колец в корпусах подшипников и на шейках валов.

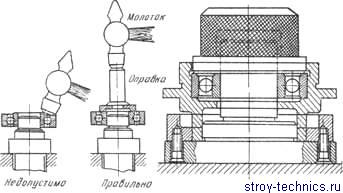

Рис. 22.5. Запрессовка подшнпников-втулок: а — с применением направляющих охватывающих колец; б — с применением направляющих пальцев.

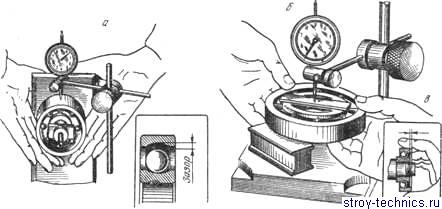

Проверка подшипников качения заключается в определении величины радиального или осевого люфта и состояния рабочих поверхностей тел качения и беговых дорожек, а также качества посадки. Величину радиального зазора определяют специальными приборами (рис. 22.6,о). Подшипник устанавливают на плиту и, поднимая наружное кольцо, определяют индикатором величину зазора. Для этого подшипник устанавливают на оправке, зажимают внутреннее кольцо (рис. 22.6, б) и, поднимая и опуская наружное кольцо, находят величину зазора по индикатору. Без прибора величину зазора определяют перемещением одного кольца относительно другого вручную (рис. 22.6, в).

Допускаемые отклонения не должны превышать величин, указанных в соответствующих ГОСТах на подшипники качения. Подшипники, имеющие поломки, износы, трещины и другие дефекты, которые в процессе эксплуатации приводят к разрушению колец или тел качения, выбраковываются и заменяются новыми.

При ремонте гнезд под подшипники качения в корпусах коробок передач и редукторов строительных машин изношенные гнезда растачивают на горизонтально-расточном станке под увеличенный размер втулки. Затем в расточенные гнезда запрессовывают стальные втулки с буртиками. После запрессовки втулку растачивают до номинального размера. Парные гнезда, находящиеся на одной оси, растачивают с одной установки для соблюдения соосности.

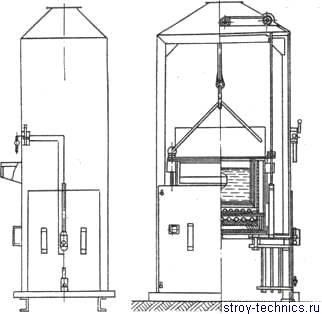

В зависимости от выбранной посадки кольца подшипников собирают с сопряженными деталями с натягом или зазором. Соединения с натягом выполняют, нагревая охватывающую деталь или охлаждая ее или запрессовывая. При сборке с нагревом подшипник или корпусную деталь нагревают на 80…100°С. Для нагрева используют ванны с минеральными маслами, электроиндукционные установки и муфельные печи (для крупных корпусов). На рис. 22.7 приведена схема электрованны. Температуру в ванне контролируют термометром или термопарой.

Рис. 22.6. Проверка подшипников качения:а — прибор для определения величины радиального зазора; б—прибор для определения величины осевого зазора; в —проверка величины осевого зазора без прибора.

Нагретый подшипник устанавливают на вал и доводят до места небольшим осевым усилием. Эту операцию выполняют, применяя оправки. При сборке с охлаждением охватываемую деталь помещают в термостат с сухим льдом; таким способом деталь можно охладить примерно до — 75 °С. Наибольший перепад температур достигается при одновременном нагреве и охлаждении деталей. Сборка запрессовкой может быть выполнена на прессе. Для облегчения сборки применяют несложные приспособления, например монтажную оправку (рис. 22.8), которая предотвращает подшипник и вал от повреждения, обеспечивают равномерную посадку подшипника и значительно ускоряют процесс сборки.

Производить напрессовку подшипника ударами, наносимыми непосредственно по кольцу (рис. 22.8), ни в коем случае нельзя, так как при этом может произойти перекос колец, поломка шариков или разрушение канавок.

Напрессованный подшипник проверяют на провертывание от руки. При этом должен быть обеспечен ровный, без заедания, ход и незначительный шум. Проверяют также плотность соприкосновения торца кольца с буртиком или заплечиком, если таковые имеются у посадочных мест на валу и в корпусе. Монтажу подшипников качения должна предшествовать тщательная очистка их и посадочных мест. После очистки посадочные места смазывают тонким слоем масла.

Рис. 22.7. Электрованна для подогрева подшипников качения при сборке

Рис. 22.8. Неправильная и правильная установка подшипника качения

При сборке подшипников качения кольцо, устанавливаемое на вращающуюся деталь, должно иметь переходную посадку, а кольцо, монтируемое на неподвижной детали,— скользящую посадку. Это необходимо для равномерного износа кольца, соединенного с вращающейся деталью, а также некоторого проворачивания кольца, соединенного с неподвижной деталью. В результате такого распределения посадок не будет изнашиваться один и тот же участок беговой дорожки.

Посадка наружного кольца подшипника в корпус назначается по системе вала, а внутреннего на вал или ось — по системе отверстия.

Читать далее: Ремонт зубчатых, цепных и ременных передач

Категория: - Строительная техника и оборудование 4

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт подшипников качения

Количество просмотров публикации Ремонт подшипников качения - 13

Подшипники качения в машиностроении применяют значительно чаще, чем подшипники скольжения, так как они занимают меньше места, не требуют дефицитных сплавов и индивидуальнои̌ подгонки к валу, а аналогичным образом уменьшают потери на трение в 1,5–2 раза.

Подшипник качения состоит из наружнои̌ ивнутреннейобойм, шариков (тел качения)и сепаратора, в котором удерживаются тела качения.

Об исправном состоянии и работоспособности подшипников качения можно судить, наблюдая за их работой. По϶тому до вывода механизма в ремонт необходимо проверить работу подшипников, (нет ли стуков, шума, вибрации, чрезмерного нагрева).

Перед разборкой подшипников снимают термометры, а аналогичным образом маслоуказательные стекла и трубопроводы охлаждения (если они имеются). Отверстия закрывают деревянными пробками (но не тряпками, паклей и т.д).

При ремонте подшипников возможны два случая: когда не требуется разборка подшипников или замена других узлов механизма и когда необходимо разобрать механизм и снять с вала подшипники. В первом случае вскрывают крышки корпусов подшипников, очищают подшипники от смазки, промывают бензином и осматривают. Если найдены дефекты, для проверки или устранения которых необходимо снять подшипники, подшипниковые узлы разбирают. Во втором случае очистку, промывку и осмотр подшипников производят после их снятия.

При осмотре подшипников качения проверяют состояние тел качения, сепараторов и обойм, размер радиального и осевого зазоров в подшипнике, плотность посадки внутренней обоймы на вал и внешней обоймы в корпус подшипника, осевые зазоры внешней обоймы в корпусе. Одновременно следят за состоянием посадочных мест на вале и в корпусе, а аналогичным образом опорных заплечиков вала икорпуса.

Результаты осмотра и измерений определяют объём ремонта или необходимость замены подшипника. Для определения степени износа подшипников замеряют радиальные зазоры между телами качения и обоймой (радиальным зазором называют сумму зазоров по одному диаметру между телами качения и обоймами). Наиболее удобно радиальный зазор замерять между телами качения и наружнои̌ обоймой в верхней части подшипника, когда остальные зазоры по ϶тому диаметру равны нулю, т. е. когда тела качения и внутренняя обойма смещены до отказа вниз.

Различают три вида радиальных зазоров: начальный, посадочный и рабочий. Суммарный радиальный зазор у нового подшипника, не находившегося в эксплуатации, называется начальным. После посадки подшипника на вал (или посадки с натягом в корпус) начальный зазор уменьшается и называется посадочным. Уменьшение радиального зазора при правильнои̌ посадке составляет 0,01–0,05 мм. Рабочим называется зазор в подшипнике, который находился в эксплуатации. Вследствие износа поверхностей рабочий зазор, характеризующий степень износа подшипника, больше посадочного. Рабочий зазор подшипников в механизмах котельных цехов может в несколько раз превосходить начальный зазор в случае если у подшипника нет других признаков износа.

Посадка с натягом осуществляется обычно на деталь, вал или корпус, которые вращаются. Установка подшипника на вторую деталь (не вращающуюся) осуществляется с зазором. Понятие и виды, 2018.Натяги предохраняют вращающуюся деталь от проворачивания в подшипнике и износа посадочного места, а зазоры между подшипниками и неподвижнои̌ деталью облегчают работу подшипника и увеличивают ᴇᴦο долговечность. Данные зазоры компенсируют тепловое расширение подшипника и позволяют внешней обойме поворачиваться, чтобы износ её беговой дорожки был равномерным.

Подшипники вращающихся механизмов котельных агрегатов насаживаются на вал с натягом. Понятие и виды, 2018.По϶тому внутренняя обойма подшипника должна прочно сидеть на валу, а на посадочных местах не должно быть следов проворачивания. Прочность посадки проверяют легкими ударами молотка через деревянную наставку (не должно быть смещения внутренней обоймы подшипника вокруг и вдоль шейки вала).

Зазор между внешней обоймой подшипника и корпусом должен быть от 0,05 до 0,1 мм исходя из диаметра обоймы. Посадку внешней обоймы подшипника проверяют, измеряя зазор щупом, а у разъемных корпусов – по свинцовым оттискам. Убедиться в том, что внешняя обойма не зажата в корпусе, можно проворачивая её вручную или по следам краски с обжатием обоймы крышкой у разъемного корпуса.

Осевые зазоры внешней обоймы в корпусе подшипника обеспечивают возможность расширения, как вала, так и самого подшипника. В опорно-упорном подшипнике суммарный (по обе стороны) осевой зазор должен быть в пределах 0,1–0,2 мм. У опорного подшипника осевые зазоры устанавливают по чертежу с учетом расширения вала.

Ремонт подшипниковых узлов с подшипниками качения аналогичен ремонту корпусов с подшипниками скольжения: проверяют чистоту каналов охлаждения и чистоту внутренних поверхностей, ремонтируют системы охлаждения и смазки (если они имеются), восстанавливают уплотнения. При ослабленнои̌ посадке внутренней обоймы на вал подшипник снимают, а шейку наплавляют и протачивают или на нее насаживают с натягом втулку. Если обнаружится зажатие внешней обоймы в корпусе, корпус подшабривают.

Ржавчину на шлифованных поверхностях подшипников качения удаляют пастой ГОИ или оксидом хрома, разведенным в чистом турбинном масле до незначительнои̌ густоты. При ϶том используют мягкие материалы (войлок, фетр и др.). На нешлифованных поверхностях ржавчину можно удалять наждачным полотном, смоченным в керосине. После зачистки подшипники тщательно промывают в бензине и вытирают насухо. При износе или других крупных дефектах подшипники заменяют. Восстановительный ремонт подшипников качения производят на специальных заводах.

Рассмотрим правила установки подшипников качения. Шариковые и роликовые подшипники изготовляют с очень небольшими зазорами между обоймами и телами качения, по϶тому к правильности их установки на вал и в корпус предъявляют высокие требования. Правильная установка обеспечивает длительную работу подшипника, а неправильная ведет к ᴇᴦο быстрому износу или полному разрушению.

Допускаемые отклонения на диаметр отверстия внутренней обоймы подшипников направлены в минусовую сторону от номинального диаметра. По϶тому подшипники на вал устанавливают с большими натягами (или меньшими зазорами), чем при обычных соединениях вала с отверстиями, когда отверстия выполнены с допускаемыми отклонениями в плюсовую сторону.

Замерив посадочные места подшипника, замеряют посадочные места на валу и в корпусе и определяют соответствие натягов и зазоров нормам. При ϶том аналогичным образом проверяют точность и шероховатость обработки посадочных мест вала и корпуса, высоту и перпендикулярность заплечиков для упора обойм подшипников. Отверстия в корпусах подшипников обрабатывают под скользящую посадку. Размеры зазоров определяют по таблице исходя из наружного диаметра подшипника.

Установку подшипников качения с натягом осуществляют либо механическим способом (ударами или запрессовкой), либо нагревом. Понятие и виды, 2018.В любом случае нельзя ударять молотком по обоймам подшипника, сепаратору, шарикам или роликам, а аналогичным образом производить запрессовку, передавая усилия через шарики, ролики или сепараторы. При посадке подшипников механическим способом усилие для запрессовки должно передаваться на ту обойму, которая насаживается с натягомили через специальную шайбу, распределяющую усилие на обе обоймы. При ϶том молотком ударяют по выколоткам из дерева или мягкого металла (медь, латунь), а аналогичным образом по отрезкам труб из мягкой стали.

Чтобы посадить подшипники на вал с натягом, их выдерживают в маслянои̌ ванне при температуре масла 80–100 °С. Диаметр отверстия подшипника, при ϶том, увеличивается на 0,08–0,09 мм на каждые 100 мм, что превышает натяг и позволяет установить подшипник без механических усилий. При установке подшипника с натягом корпус иногда прогревают горячим воздухом или паром, что облегчает запрессовку.

Устанавливая подшипники, принимают меры против их перекоса на валу и в корпусе. Для ϶того при запрессовке с помощью молотка выколотку переставляют по окружности или по диаметрально противоположным точкам, а наставки из труб устанавливают плотно к обойме подшипника. При отсутствии перекоса на запрессованном подшипнике обойма прилегает к заплечику вала без зазора по всей окружности. Зазор проверяют щупом (пластинка 0,03–0,05 мм). Посадочные места подшипника смазывают тонким слоем минерального масла.

referatwork.ru

Как отремонтировать подшипники качения | Онлайн журнал электрика

Техническое сервис подшипников качения

Если при работе подшипник не греется, то его осмотр и подмена смазки выполняются при очередных ремонтах. Перед подменой смазки подшипник при снятых крышках промывают бензином с добавлением 6 — 8% по объему веретенного либо трансформаторного масла. Промывку создают при легком проворачивании ротора до того времени, пока из подшипника не начнет вытекать незапятнанный бензин. Потом подшипник просушивают сжатым воздухом. их части. Место меж обоймами с шариками набивают смазкой по всей окружности.

Если при работе подшипник не греется, то его осмотр и подмена смазки выполняются при очередных ремонтах. Перед подменой смазки подшипник при снятых крышках промывают бензином с добавлением 6 — 8% по объему веретенного либо трансформаторного масла. Промывку создают при легком проворачивании ротора до того времени, пока из подшипника не начнет вытекать незапятнанный бензин. Потом подшипник просушивают сжатым воздухом. их части. Место меж обоймами с шариками набивают смазкой по всей окружности.

После сборки подшипниковых узлов инспектируют вручную легкость вращения ротора, а потом на 15 мин включают электродвигатель. Если подшипники исправны, будет слышен равномерный рокот, без стуков и ударов.

Установка и ремонт подшипников качения

Перед установкой новые подшипники в течение 10 — 20 мин кропотливо промывают в ванне с трансформаторным маслом, нагретым до температуры 90 — 95° С. Потом их промывают в бензине. Использовать керосин для промывки подшипников качения не рекомендуется, потому что стопроцентно удалить его из подшипника не удается и с течением времени он вызовет коррозию подшипника.

По окончании промывки проверяются легкость и плавность вращения подшипника. Обращается при всем этом внимание на отсутствие заеданий, притормаживаний и ненормального шума.

В случае несоответствия нового подшипника внутреннему либо внешнему поперечникам, также ширине старенького подшипника допускается установка ремонтных втулок либо упрямых колец.

В случае несоответствия нового подшипника внутреннему либо внешнему поперечникам, также ширине старенького подшипника допускается установка ремонтных втулок либо упрямых колец.

Для уменьшения поперечника вала либо роста поперечника отверстия в крышке в границах 0,02 — 0,03 мм употребляют наждачную шкурку. При огромных отклонениях на вал либо в отверстие устанавливают промежную втулку.

Перед установкой втулки нужны токарные работы чтоб проточить вал.

Внешний поперечник втулки должен быть на 3 — 5 мм больше внутреннего поперечника подшипника, а внутренний поперечник на 0,3-0,4% меньше, чем поперечник вала, проточенного под втулку.

Перед установкой втулки на вал ее нужно подогреть до 400 — 500° С. После остывания установленная на вал втулка протачивается до окончательного размера по внутреннему поперечнику подшипника.

Как верно высчитать ток при выборе сечения проводов и кабелей

Как включить трехфазный электродвигатель в однофазовую сеть без перемотки

ПУЭ в вопросах и ответах. Заземление и защитные меры электробезопасности

Как верно избрать УЗО

Установка электрощитка — электронная схема, советы

Как верно подключить сварочный трансформатор

Способы поиска дефектов в электронных схемах электрического оборудования кранов

elektrica.info

Ремонт - подшипник - качение

Ремонт - подшипник - качение

Cтраница 1

Ремонт подшипников качения проводится для некоторых массовых типоразмеров на машиностроительных ( подшипниковых) заводах с разборкой на детали в обезличенном потоке. [2]

Ремонт подшипников качения в ремонтных цехах предприятий, как правило, не производится. Практикуется, кроме того, установка компенсирующих втулок. Втулку устанавливают ( прессованием или при помощи клея) в корпус подшипника или на шейку вала в зависимости от характера и величины износа и размеров деталей. [3]

Ремонт подшипников качения не производят. Практикуют, кроме того, установку компенсирующих втулок. [4]

Ремонт подшипников качения в ремонтных мастерских не производят. Поэтому, обнаружив повреждение подшипника, необходимо заменить его новым. [5]

Ремонт подшипников качения в ремонтных цехах предприятий, как правило, не производится. Практикуется, кроме того, установка компенсирующих втулок. Втулку устанавливают ( прессованием или при помощи клея) в корпус подшипника или на шейку вала в зависимости от характера и величины износа и размеров деталей. [6]

Ремонт подшипников качения в ремонтных цехах предприятий не производится. Практикуется, кроме того, установка компенсирующих втулок. Втулку запрессовывают в корпус подшипника или напрессовывают на шейку вала в зависимости от характера и величины износа, размеров деталей, возможностей ремонтного цеха. [7]

Ремонт подшипников качения в ремонтных цехах предприятий не производится. Это делают наплавкой, хромированием, ме таллизацией и другими подобными способами, а также нанесением эпоксидного клея или стиракрила. [8]

Ремонт подшипников качения в ремонтных мастерских, как правило, не производят. Поэтому, обнаружив повреждение подшипника, заменяют его новым. [10]

Ремонт подшипников качения, в основном, сводится к замене изношенного или разрушенного подшипника новым. Если в период эксплуатации механизма установлено, что подшипник работает хорошо, а осмотр показывает его пригодность к эксплуатации до следующего очередного ремонта, то проверяют чистоту каналов системы водяного охлаждения и чистоту внутренних поверхностей корпуса подшипника. [11]

Ремонт подшипников качения в ремонтных цехах предприятий не производится. [12]

Производить ремонт подшипников качения в условиях ремонтного завода или цеха не представляется возможным. Как исключение в безвыходных положениях ремонтируют только крупные подшипники нормальной точности. При этом в упорных подшипниках можно иногда исправлять кольца путем шлифования беговой дорожки с компенсацией уменьшившейся ширины подшипника при ремонте его в узле за счет подкладок под кольцо или другими методами; изготовлять новое кольцо упорного подшипника ( шлифование беговой дорожки, как и в первом случае, с последующим полированием ее должно выполняться по шаблону, изготовленному по сохранившемуся кольцу с учетом разниць. [13]

При ремонте подшипников качения проверяют состояние шариков, сепаратора и обойм, размеры радиального и осевого зазоров, плотность посадки внутренней обоймы на вал и внешней обоймы в корпус. [14]

Перед началом ремонта подшипника качения проверяют состояние тел качения, сепараторов и обойм, радиальный и осевой зазоры в подшипнике, плотность насадки внутренней обоймы на вал и внешней обоймы в корпус подшипника, осевые зазоры внешней обоймы в корпусе. Для определения степени износа подшипника замеряют радиальные зазоры между телами качения и обоймой. Зазоры допускаются в пределах от 0 01 до 0 1 мм при диаметре отверстия до 100 мм и не более 0 3 мм при диаметре выше 100 мм. Наличие завышенных зазоров вызывает вибрацию, стуки и другие дефекты в работе механизмов, поэтому такие подшипники заменяют. Посадку шарико - и роликоподшипников на вал нужно проводить в соответствии с установленными нормами. [15]

Страницы: 1 2

www.ngpedia.ru

Ремонт подшипников | Холодильные установки

Износ подшипников скольжения приводит к увеличению радиального зазора между шейкой вала и вкладышем подшипника. Через увеличенный зазор вытекает масло, нарушаются жидкостное трение и режим работы подшипника. Износ подшипников вызывает опускание вала, нарушение его горизонтальности и соосности с подшипниками. В свою очередь это усиливает износ как подшипников, так и шеек вала.

При ревизии подшипников перед ремонтом проверяют: величину зазора между валом и подшипником; плотность прилегания вала к поверхности подшипника; отсутствие трещин в баббитовой заливке и ее отставание; толщину слоя баббитовой заливки.

Масляный зазор должен составлять 0,001—0,0012 диаметра вала. При увеличении зазора в разъемных подшипниках часть регулировочных прокладок удаляют и вновь пришабривают подшипник по валу. Регулируют зазор по предварительно отшлифованной шейке вала.

Ремонт подшипников скольжения заключается в перезаливке и восстановлении баббита вкладышей. Недоброкачественная обработка вкладыша перед заливкой, пережог баббита, заливка в необезжиренный или нелуженный вкладыш приводят к отставанию слоя баббита или к трещинам в нем.

Старый баббит выплавляют в горне или паяльной лампой. Для этого вкладыш нагревают до температуры около 250° С и легкими ударами деревянного молотка выбивают оплавившуюся изнутри заливку. Далее поверхность вкладыша тщательно зачищают шабером или металлической щеткой, обезжиривают в горячем растворе щелочи, промывают, сушат и протравливают кислотой для удаления окислов.

Вкладыши с канавками не лудят, гладкие вкладыши для надежного сцепления с баббитом следует подвергнуть лужению.

Подготовленные к заливке вкладыши собирают в форму, подогревают до 200—250° С и ровной непрерывной струей заливают в них баббит. Лучшие результаты дает центробежный способ заливки подшипников.

После охлаждения вкладыши обтачивают на токарном станке и подгоняют по шейке вала шабрением. Для контроля правильности шабрения шейку вала покрывают краской и несколько раз поворачивают наложенный на нее подшипник. Баббит, покрывшийся пятнами краски, снимают шабером. Шабровку заканчивают тогда, когда не менее 25÷30% рабочей поверхности вкладыша равномерно покрывается пятнами краски.

Раковины, отколы и несквозные трещины в баббите устраняют наплавкой баббита такой же марки.

Подшипники качения не ремонтируют. Ремонт узла шейки вала с подшипником качения заключается в демонтаже подшипника, ремонте шейки и сборке узла.

Если при осмотре подшипника качения обнаруживают его подработку, задиры на беговых дорожках, шариках или роликах, повреждение или подработку места посадки, увеличенные зазоры между телами качения и обоймами, то подшипник заменяют. Подшипники качения демонтируют с вала с помощью специальных прессов или съемников.

Длительность нормальной работы подшипника зависит от качества сборки узла и его установки. На местах посадки подшипника должны быть тщательно удалены заусеницы, забоины, царапины.

Перед установкой подшипники качения промывают в смеси бензина с маслом и сушат на чистой бумаге. Сочленение обоймы подшипника с валом производится одной из неподвижных посадок с натягом. Подготовленный подшипник в течение 15—20 мин разогревают в масляной ванне при температуре 60—90° С и легкими ударами деревянного молотка или нажимом устанавливают на место. Посадку подшипников производят с помощью различных приспособлений.

www.stroitelstvo-new.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)