|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Каркасы из арматуры: процесс изготовления и правила установки. Заготовки арматурные

ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА И ЗАГОТОВКА АРМАТУРНОЙ СТАЛИ

ТЕХНОЛОГИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИИ

Предварительная обработка арматурной стали со - 1 гоит из операций по очистке, правке, механическому упрочнению (для стали, поступающей в бухтах), механическому и элек - I ротермическому упрочнению (для стали, поступающей в прут - кпх). Упрочнение применяется в основном для сталей класса -И и А-Ш.

Заготовка арматурной проволоки и стержней заключается п резке их по необходимым размерам, гнутье отгибов, а также нысадке анкерных головок на концах прутков при применении их в предварительно напряженных конструкциях.

Для устранения отходов при резке стали применяется стыковая сварка.

Современное заводское оборудование позволяет во многих случаях совмещать заготовку арматуры с операциями по пред- иарительной обработке стали. Так например, автоматические правильно-отрезные станки производят одновременно размотку бухт, правку, очистку и резку арматурной стали на стержни заданной длины.

Упрочнение стали. Для более эффективного исполь - ювания несущей способности стали и экономии металла арматурная сталь подвергается дополнительной обработке — упроч

Нению. На заводах получили распространение следующие способы упрочнения арматурной стали: волочение, холодное сплющивание и силовая калибровка.

Волочением называется способ обработки металла протаскиванием через конусное отверстие — фильер. Конусообразный профиль фильера состоит из обжимающей и калибрующей частей и выходного отверстия, расширяющегося по направлению волочения.

В калибруемом стержне при прохождении через отверстие возникают пластические деформации, однако, напряжение в стержне при прохождении через выходное отверстие не должно быть выше предела текучести стали. При волочении стали допустимое относительное обжатие площади сечения за один проход находится, в пределах 10—20%- В результате происходящего при волочении одновременного растяжения и обжатия металл теряет значительную часть пластических свойств и делается более жестким.

На заводах сборного железобетона применяются волочильные станы с вертикальным или горизонтальным барабаном. Волочильные станы типа 1/650 и 1/750 выпускаются с дополнительным оборудованием, необходимым для механизации всех операций волочильного процесса.

Чтобы уменьшить силы трения при волочении, в отверстие фильера вводят специальные смазки (мыльный порошок, мыльную эмульсию, графит и пр.). Перед волочением с поверхности проволоки удаляется окалина и ржавчина: мотки травят в ваннах с 3—10% водным раствором соляной или серной кислоты при температуре 50—60°, потом промывают в воде и нейтрализуют в известковом растворе.

, Сталь, подвергнутую волочению, называют холоднотянутой. Для арматуры применяется холоднотянутая сталь диаметром до 10 Мм. Обычно поставляют ее в готовом виде, только в некоторых случаях волочение производится в арматурных цехах заводов.

Сплющиванием называется, прокатывание прутка между парой профилированных валков, в результате чего пруток деформируется в одной или двух взаимно-перпендикулярных плоскостях, приобретая периодический профиль. Процесс сплющивания вызывает во всех сечениях прутка значительные напряжения, которые могут превосходить предел текучести, и в стали появляются остаточные деформации, повышающие ее расчетное сопротивление. Вследствие наклепа, возникающего при сжатии стержня, предел текучести арматурной стали повышается. на 25—30%.

Холодное сплющивание арматурной стали осуществляется на станах различных моделей (конструкции А. И. Авакова). Для стержней диаметром 6—14 Мм применяется станок МА-50, который одновременно сплющивает, очищает поверхность стержня, правит его и автоматически режет на прутья заданной длины.

Силовой калибровкой называется вытягивание арматурных стержней с определенным усилием до напряжений,, превышающих нормированный предел текучести данной стали. В результате силовой калибровки повышается, предел текучести стали, который становится равным калибровочному напряжению и одинаковым для всех стержней, подвергнутых обработке. Остаточные пластические деформации вызывают удлинение стержня в пределах 4—8% с соответствующим уменьшением площади поперечного сечения.

Вытяжка отличается от силовой калибровки тем, что процесс контролируется не определенным напряжением, а величиной удлинения. Для стали марки Ст. 5 удлинение равно 5,5%, для стали марки 25Г2С — 3,5%.

Упрочнение арматурной стали вытяжкой с контролем по усилию или удлинению производится на установках с механическим или гидравлическим приводом. Могут быть использованы короткие стенды, оборудованные натяжной машиной (например,. СМ-513) с контролем усилий натяжения по манометру, а удлинения — специальной линейкой.

Электротермическая обработка, применяемая на заводах железобетонных изделий, предусматривает повышение прочности арматурных сталей низких марок посредством контактного электронагрева. Принцип действия автоматически работающего агрегата заключается в следующем. Шестиметровые прутки стали по конвейеру подаются к электродам и нагреваются до 900—1000°, после чего поступают в охлаждающую ванну, где происходит закалка металла. Отсюда специальное устройство передает стержни к месту отпуска. Этот процесс происходит при температуре 350—400°.

После термообработки сталь получает прочность, значительно превосходящую паспортную. Например, сталь марки Ст. 5 может заменять высокопрочную легированную сталь марки 30ХГ2С, что обеспечивает значительную экономию металла.

Производительность агрегата — до 2,5 тыс. Т упрочненной арматуры в год, обслуживает его 1 человек.

Заготовка арматуры. При заготовке арматурных стержней выполняются следующие операции:

Сварка стержней и резка их по размеру на заготовительной линии;

Высадка анкерных головок на концах стержней;

Упрочнение стали вытяжкой.

При заготовке стержней из стали класса Л-1У выполняются только две основные операции: заготовка стержней необходимой длины и высадка анкерных головок.

Для правки и резки арматурной стали диаметром от 3 до 14 Мм применяются автоматические станки типов АН-14, С-338 и др. Станок состоит из станины, правильного барабана, механизма подачи и резки, счетчика и приемного устройства. При непрерывной автоматической подаче длина выправленной и нарезанной арматуры колеблется от минимальных размеров (160 и 188 Мм) до полной длины стержня.

Для правки и чистки прутковой арматуры диаметром 10— 32 Мм применяются приводные станки типа УПО-1.

Резка тяжелой арматуры производится на ручных и приводных станках. Ручной станок, например, С-77, применяется. при небольшом объеме работ для стали диаметром до 20 Мм. Приводные станки С-150А и пресс-ножницы С-229А целесообразны для резки арматурной стали диаметром до 40 Мм. При резке мягких сталей (Ст. 0 и Ст. 3) полную мощность станка используют путем одновременной резки нескольких стержней: шести стержней диаметром 6—8 Мм, пяти стержней диаметром 9—12 Мм и т. д.

В производстве железобетонных изделий широко применяют сварные арматурные каркасы и арматурную сталь периодического профиля; в связи с этим резко сокращается необходимость в крюках на конце стержней, отгибах и хомутах.

Гнутье арматуры производится на различных приводных станках с устройством для вращения, гибочного диска. Изгибание прутков производится на рабочем диске посредством цилиндрических пальцев (упорного, центрального и изгибающего), между которыми помещается пруток; при вращении гибочного диска закрепленный на нем ролик изгибает пруток.

Для гнутья тяжелой арматуры диаметром до 40 Мм применяется приводной станок С-146, для арматуры малых диаметров (4—20 Мм) —станок НЗ-4. Для использования, полной мощности станка производится одновременное гнутье нескольких стержней. При пакетном гнутье пользуются специальными держателями.

При заготовке арматуры большое значение имеет механизация мелких арматурных работ. Заслуживает внимания станок, механизирующий изготовление закладных петель для железобетонных изделий, который работает по принципу штампования. В неподвижно установленную матрицу подают по наклонному лотку отрезки стержней необходимой длины, и штамп, укрепленный на кривошипе, изгибает стержень, придавая ему форму матрицы. Готовая петля падает в ящик, установленный под станком.

Наряду с максимальной механизацией отдельных операций заготовки арматурных стержней необходимо, чтобы межопера- ционный транспорт обеспечивал непрерывность и последовательность осуществления всего процесса. Механизмы правки, резки и гнутья должны обслуживаться надежными и удобными механизированными средствами перемещения, устраняющими ручные переноски, перекладки, сбрасывание на пол и переворачивание заготовленной арматуры.

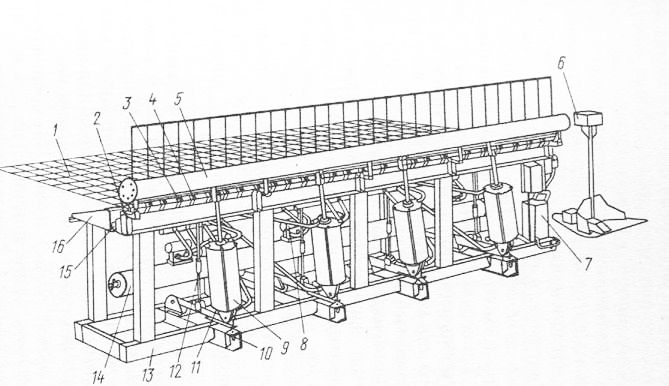

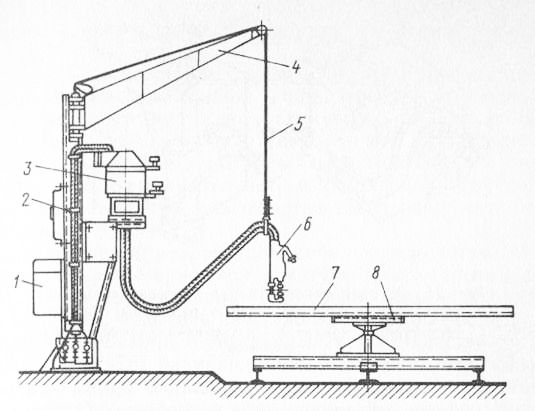

| Рис. 21. Схема организации заготовки арматуры: I — откидвой ролик; 2 — стыковая сварочная машииа: 3 — станок для резки; 4 — сбрасыватель; 5 — роликовый стол; € — боковой стеллаж; 7—упор; 8— установка для высадки анкерных головок; 9 — установка для упрочнения стали; 10—стеллаж. |

Схема организации заготовки арматуры диаметром 10— 13 Мм из сталей 25Г2С и 35ГС компонуется из линий непрерывной безотходной стыковой сварки и резки, установки для высадки анкерных головок и установки для упрочнения вытяжкой (рис. 21). Оборудование располагают тремя параллельными линиями; при этом устраняются противопотоки в движении заготовок и сокращаются транспортные операции.

§ 12. СВАРКА СЕТОК И КАРКАСОВ

При массовом изготовлении сварных арматурных сеток и плоских каркасов, состоящих из взаимно пересекающихся под прямым углом стержней, применяют контактно-точечную сварку на специальных электросварочных аппаратах.

Сварку узких сеток и легких арматурных каркасов производят на точечных электросварочных аппаратах, которые работают от сети переменного тока.

Основной частью одноточечного электросварочного аппарата является трансформатор, преобразующий ток сети в сварочный ток большой силы и низкого напряжения (от 2 до 12 в). Ток подводится к электродам, укрепленным на подвижном верхнем и неподвижном нижнем хоботах. Электроды изготовляются в виде усеченных конусов из чистой электролитической меди с добавками хрома, цинка и др.

Свариваемые стержни помещают между электродами и при нажатии на педаль верхний хобот сжимает их между собой; одновременно включается электрический ток. Точечная сварка осуществляется мгновенно, после сварки ток автоматически выключается. При освобождении педали верхний электрод воз

Вращается в исходное положение и начинается следующий цикл сварки.

Все точечные аппараты, неавтоматические и автоматические, имеют водяное охлаждение, поэтому к месту установки аппарата должен быть подведен водопровод и предусмотрено устройство для стока воды. Наличие водяного охлаждения требует установки аппаратов в закрытых, отапливаемых помещениях.

Одноточечные электросварочные машины имеют различную мощность (25—200 Ква), которая выбирается в зависимости от диаметра сварочных стержней (12—32 Мм). Техническая производительность электросварочных машин составляет:

Для неавтоматических типа АТП с педальным приводом'— до 600 сварок в час;

Для автоматических типа МТМ с электрическим приводом — до 3000; типа МТП с пневматическим приводом — до 4000 сварок в час.

Для сварки тяжелой арматуры применяются машины типа МТП с пневматическим приводом сжатия электродов мощностью 75 и 100 Ква.

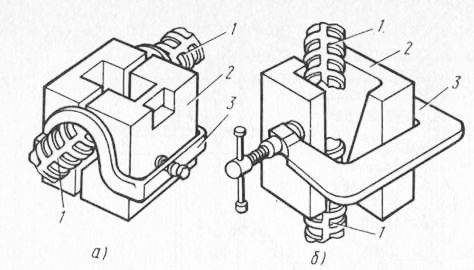

Организация рабочего места при сварке сеток на одноточечной машине показана на рис. 22.

Наибольшая ширина сеток и каркасов на серийных одноточечных машинах ограничивается размером удвоенного вылета хобота машины в пределах 800—1000 Мм. Для получения каркаса такой ширины нужно, сварив одну продольную половину

Каркаса, повернуть его на 180° и сварить другую половину. Это значительно замедляет и усложняет изготовление широкого каркаса. Что избежать поворачивания, производят сварку каркаса последовательно на

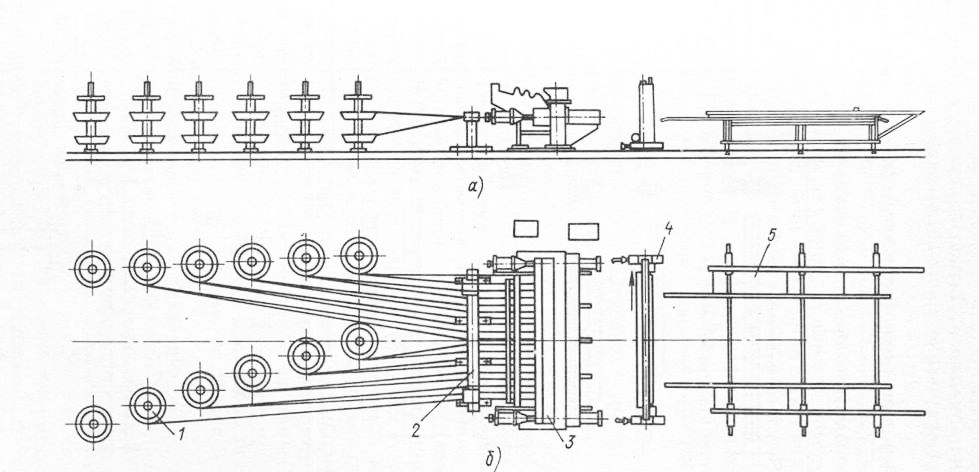

| Рис. 23. Схема организации рабочего места для сварки каркасов машиной МТПГ-75: А — с передвижной машиной; б — с передвижным кондуктором; / — монорельс; 2 — сварочная машина; 3 — кондуктор; 4 — портал. |

Двух точечных машинах, установленных с противоположных сторон удлиненного стола.

На одноточечных стационарных сварочных машинах целесообразно сваривать сетки шириной до 1,2 М, длиной до

4 М и весом до 25 Кг. Сварка сеток больших габаритов и веса на таких маши-

Нах значительно повышает утомляемость рабочих и снижает производительность труда.

В арматурных цехах некоторых заводов сетки весом до 20 Кг, шириной до 1,5 М и любой необходимой длины изготавливают на постах, оборудованных кондукторами - шаблонами и подвесными сварочными машинами типа МТПГ-75. Применяют два варианта организации сварочного поста (рис. 23): с неподвижными кондукторами и перемещаемой по монорельсу сварочной машиной; с передвижными кондукторами и стационарной сварочной машиной.

Стационарная установка сварочной машины избавляет сварщика от многократных передвижек машины по монорельсу и поз

msd.com.ua

Содержание изготовление арматуры

скачать СОДЕРЖАНИЕ Изготовление арматуры ВВЕДЕНИЕ I. Основные сведения об арматуре1.1. Подготовка арматурной стали

1.2. Заготовка арматурных стержней

1.3. Изготовление арматурных сеток и каркасов

1.4. Защита арматуры и закладных деталей от коррозии

1.5. Контроль качества арматуры

II. Техника безопасности при изготовлении арматуры СПИСОК ЛИТЕРАТУРЫ1.1. Основные сведения об арматуре

По характеру работы в железобетонной конструкции арматуру разделяют на рабочую, распределительную, монтажную. Рабочая арматура воспринимает усилия от внешних нагрузок и собственного веса конструкции. Распределительная арматура распределяет нагрузку на рабочие стержни арматуры и обеспечивает их совместную работу. Монтажная арматура служит для сборки каркаса и обеспечивает точное положение рабочей арматуры при бетонировании.

Рис. 1. Арматура фундаментного блока: 1 - сварная сетка, 2 - петли Арматурные стержни соединяют в точках их пересечения сваркой и вязкой проволоки вручную с помощью клещей-кусачек или других инструментов.

Метод ручной вязки арматуры требует больших затрат ручного труда, не обеспечивает плотного и прочного соединения стержней и вызывает повышенный расход металла в конструкциях. В настоящее время проволочная вязка повсеместно вытесняется контактной точечной электросваркой.

Благодаря прочной приварке к рабочей арматуре стержней поперечной арматуры обеспечивается заанкеривание рабочих стержней в бетоне по всей их длине, что резко повышает устойчивость железобетонных изделий против образования трещин и позволяет отказаться от устройства анкерных крюков по концам стержней.

Жесткое соединение сварной арматуры позволяет сохранить неизменное положение стержней при перевозке арматуры и бетонировании конструкций.

Жесткие сварные арматурные конструкции для армирования железобетонных деталей называют арматурными каркасами, или сетками. Сварные каркасы и сетки состоят из прямых стержней без отгибов и крюков, поэтому упрощается и удешевляется заготовка стержней и всей арматуры.

Рис. 2. Арматура плиты:

1 — верхняя сварная сетка, 2 — нижняя сварная сетка, 3 — петли Ниже рассмотрены сварные каркасы и сетки некоторых типов железобетонных изделий.

Рис. 3. Арматура прогона:

1 — петли, 2, 3, 4 — плоские сварные каркасы, 5 — хомуты

Арматура фундаментного блока (рис. 1) представляет собой плоскую сетку из продольных рабочих стержней (горячекатаная арматура периодического профиля № 1.6) и поперечных распределительных стержней (круглая сталь диаметром 6 мм). Перед бетонированием в форму закладывают две петли 2 для подъема блока краном.

Арматура плиты (рис. 2) образована двумя сетками. Рабочими стержнями служат продольные сетки, изготовляемые из горячекатаной арматуры периодического профиля. Распределительная арматура нижних и верхних сеток изготовляется из круглой стали диаметром 4 или 3 мм. Для подъема краном в плиту закладывают четыре петли.

Арматура прогона (рис. 3) состоит из четырех плоских каркасов: двух каркасов 4, располагаемых с краев, и каркасов 2 и 3, устанавливаемых в средней части прогона. Плоские каркасы объединены в пространственный каркас четырьмя хомутами 5. Перед бетонированием в прогон закладывают петли 1.

Сварной арматурный каркас колонны показан на рис. 4.

Сварные сетки для армирования крупноразмерных плит перекрытий и других изделий изготовляют в виде полотнищ большой длины, свернутых в рулоны, от которых на месте отрезают кусок сетки необходимых размеров. Чтобы удобнее было скатывать и раскатывать рулоны, диаметр продольных стержней должен быть не более 5 мм. Кроме рулонных, изготовляют также плоские сетки.

При производстве сборных железобетонных изделий требуются в большом количестве закладные детали (рис. 4), сваркой которых (или соединением на болтах) в процессе монтажа здания или сооружения обеспечивается скрепление между собой железобетонных элементов.

Процесс изготовления арматуры сборных конструкций складывается из следующих операций: подготовки арматурной стали, заготовки арматурных стержней, изготовления арматурных сеток и каркасов.

П Рис. 4. Арматурный каркас колонны

одготовка стали включает ее сортировку, очистку от окалины или ржавчины, правку и в нужных случаях механическое упрочнение.Заготовка стержней состоит из резки стальных прутков или проволоки на куски нужной длины и в необходимых случаях их гнутья по заданному профилю.

Перед резкой прутки стали больших диаметров предварительно соединяют сваркой в длинные плети и уже затем разрезают их на стержни заданной длины. Этим избегают потерь стали в виде обрезков от стержней стандартной длины.

Резку стали малых диаметров, поступающей в мотках и бухтах, как правило, совмещают с ее правкой на комбинированных правильно-отрезных станках. В этом случае операция резки совмещается с процессами подготовки стали.

Рис. 5. Закладные детали 1.2. Подготовка арматурной стали

Сортировка. Арматурную сталь при поступлении на завод или полигон сортируют по маркам, диаметрам и профилям, для того чтобы можно было быстро и безошибочно находить на складе сталь нужной марки и диаметра.

Арматурную сталь по диаметру делят на легкую (диаметром 4—14 мм) и тяжелую (диаметром более 14 мм). Ввиду того что приемы обработки легкой и тяжелой арматуры, а также механизмы, используемые для ее обработки, различны, ниже приводится раздельное описание процесса заготовки этих видов арматуры.

Очистка. Очищают арматуру лишь в тех случаях, когда она сильно заржавела (имеет легко сбиваемую ржавчину), либо покрыта слоем окалины, грязью и т. п. Легкая арматура очищается при ее прохождении через барабан правильно-отрезных станков. Кроме того, в конструкции некоторых из них предусмотрен механизм очистки — ротор со щетками, который можно включать и отключать при необходимости.

Прутковую арматуру больших диаметров очищают вручную стальными щетками или электрощетками. При большом объеме очистки для этой цели применяют станки с вращающимися щетками.

Правка и резка. Правку и резку арматурной стали, поступающей в мотках, целесообразно производить на правильно-отрезных станках (рис. 6).

Арматурная сталь разматывается с мотка / и протягивается тянущими роликами 4 через непрерывно вращающийся вокруг горизонтальной оси правильный барабан 2.

Правильный барабан представляет собой полый цилиндр с пятью отверстиями, в которых укрепляются правильные плашки. Плашки при вращении барабана полностью выпрямляют протягиваемый через него стержень.

За тянущими роликами по ходу движения стержня установлен механизм резки, состоящий из валов, на концах которых насажены диски с ножами 5..Счетчик 3 отмеривания длины отрезаемых стержней состоит из мерительного диска и прижимного ролика, которые приводятся во вращение проходящей между ними арматурной сталью.

Рис. 6. Схема правильно-отрезного станка:

1 — моток проволоки, 2 — правильный барабан, 3 — счетчик отмеривания длины отрезаемых прутков, 4 — тянущие ролики, 5 — вращающиеся ножи,

6 — приемный лоток Вращение от мерительного диска через систему фрикционных и зубчатых передач передается кулачку, который замыкает электрическую цепь управления механизмом вала с ножами и приводит последний в действие.

Отрезанные стержни поступают в приемное устройство, устанавливаемое на общем фундаменте со станком.

Промышленностью серийно выпускаются такие станки для различных диаметров проволоки. Ниже приводятся данные по некоторым станкам (табл. 1).

Таблица 1. Технические характеристики правильно-отрезных станков

| Показатели | СМ-759 | ИО-ЗЗА | ИО-35В |

| Диаметр выпрямляемой проволоки, мм | 3-10 | 3-8 | 4-16 |

| Длина стержней при автоматической резке, мм: минимальная максимальная | 500 8000 | 1000 9000 | 500 9000 |

| Скорость подачи и правки, м/мин | 50 | 45-15 | 60-30 |

| Мощность электродвигателей, квт | 11,5 | 6,0 | 10,0 |

| Габаритные размеры, мм: длина ширинавысота | 1765 1050 750 | 11000 8251265 | 12050 1255 1485 |

| Вес станка с электродвигателем, кг | 1050 | 1230 | 4700 |

Начало арматурного стержня следующего мотка сваривают на стыковом аппарате / с концом предыдущего, что избавляет от необходимости вручную заправлять в станок арматуру каждого мотка и тем самым повышает производительность установки. Готовые прутья укладывают на стеллаж 6, помещенный между приемными устройствами обоих станков.

Рис. 7. Организация рабочего места для обработки и заготовки арматурной

стали на правильно-отрезных станках:

1 — аппарат для стыковой сварки разматываемой проволоки,

2 — вертушки с мотками проволоки, 3 — консольный кран,

4— узкоколейный путь для подачи мотков проволоки со склада,

5 — правильно-отрезные станки, 6 — стеллаж Правку стержневой арматуры диаметром от 10 до 40 мм выполняют обычно вручную, для чего используют правильные плиты, укрепляемые на верстаке. Плиты могут быть с уголками (рис. 8, а) или со штырями (рис. 8, б). Выгибают стержни либо за конец, действуя стержнем как рычагом, либо с помощью накидных ключей (рис. 8, в), размеры которых выбирают в соответствии с диаметром арматурных стержней, подлежащих правке.

Правку ведут два арматурщика 3—4-го разряда.

Упрочнение. В связи с тем, что в настоящее время металлургическая промышленность еще не в полной мере обеспечивает промышленность сборного железобетона необходимыми видами и марками сталей, в ряде случаев возникает необходимость организовать упрочнение стали непосредственно в арматурных цехах заводов сборного железобетона.

Наиболее распространено холодное упрочнение арматурной стали вытяжкой и волочением.

При механическом воздействии на металл отдельные зерна его меняют форму и сдвигаются относительно друг друга. В результате этих изменений, называемых наклепом, или нагартовкой, увеличивается предел текучести и временное сопротивление стали разрыву, что позволяет соответственно снизить ее расход в железобетонных конструкциях.

При вытяжке горячекатаной арматурной стали периодического профиля марки. Ст. 5 до 5% предел текучести повышается с 3000 до 5000 кГ/см2, при вытяжке стали 25Г2С до 3,5% и для стали 35ГС — до 4,5%—соответственно с 4000 до 5500 кГ/см2.

Сталь вытягивают на различных установках с большей или меньшей степенью механизации и автоматизации.

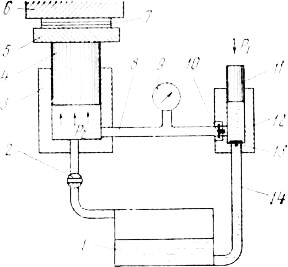

Установка для упрочнения стержней арматуры при помощи гидравлического домкрата СМ-513 (рис. 9) предназначена для арматурных стержней длиной от 5,5 до 24 м.

У Рис 8. Приспособления для правки стержневой арматуры вручную:

а — плита с уголками, б — плита со штырями, в — накидной ключ прочняемые стержни 10 закрепляют в зажимах траверсы 4 и включают домкрат/на рабочий ход первоначально для выпрямления стержней. После выпрямления стержней домкрат выключают, по линейке 2 отмечают положение подвижной траверсы 4 и снова включают домкрат уже для растяжения стержней.

Величину растягивающего усилия контролируют по показаниям стрелки манометра, используя для определения усилий тарировочную кривую гидравлического домкрата. Величину удлинения стержней контролируют по мерной линейке 2. После достижения заданного усилия и удлинения стержней плавно снижают давление в гидравлическом цилиндре домкрата.

В зависимости от марки стали и диаметра стержней на установке можно одновременно упрочнять до 3 стержней.

Используемый в установке домкрат СМ-513 имеет ход поршня 800 мм, развивает усилие до 60 Т при рабочем давлении до 200 атм. Вес такого домкрата 3200 кг.

А. И. Аваков и Г. А. Анопов разработали конструкцию полностью механизированного стана для упрочнения арматурной стали (рис. 10), на котором стержни, автоматически вытягиваются на заданную длину. На стане может упрочняться арматурная сталь марки Ст. 5 до № 28, а марки 25Г2С — до № 25.

Рис. 9. Установка для упрочнения стержней арматуры при помощи

гидравлического домкрата СМ-513:

1 — гидравлический домкрат СМ-513, 2 — мерная линейка, 3 — золотниковый кран домкрата, 4 — траверса,- 5 — упорные колонны домкрата, 6 — надставки упорных колонн, 7 — головная плита станины, 8 — стальная станина, 9 — защитный железобетонный блок. 10 — упрочняемые стержни, 11 — промежуточная гребенка станины, 12 — упорная гребенка станины Растягиваемый стержень 9 захватывается за концы двумя клиновыми самозатягивающимися зажимами 1 и 5, один из которых закреплен на неподвижной стойке, а второй — на скользящей каретке. Каретка перемещается возвратно-поступательно по направляющим под действием кривошипного механизма 11.

При рабочем ходе каретки стержень вытягивается; при обратном ходе зажимы автоматически раздвигаются, освобождая концы стержня. Величину вытягивания регулируют угловым рычагом, установленным на каретке.

Для подачи прутков к зажимам применяют автоматический питатель, состоящий из нескольких дисков со впадинами на окружности. Прутья в питатель загружают вручную. Под тяжестью прутьев питатель поворачивается каждый раз на определенный угол, подавая очередной прут к зажимам стана.

Рис. 68. Схема станка для вытягивания арматурной стали конструкции

А. И. Авакова и Г. А. Анопова:

1,5 — зажимы, 2 — регулятор, 3 — диск питателя, 4 — винты, 6 — фрикционное

устройство, 7 —с фрикционная тяга, 8 — рычаг, 9 — вытягиваемый стержень,

10 — редуктор, 11 — кривошипный механизм

.

При волочении стержень арматуры протягивают несколько раз через конусообразное отверстие фильера; выходная зона этого отверстия меньше входной (рис. 11). Форму и размеры фильера подбирают таким образом, чтобы напряжения, возникающие в стержне при его протягивании, не превышали предела текучести обрабатываемой стали при выходе ее из фильера.

В последнее время внедряется эффективный способ электротермического упрочнения арматуры, состоящий в том, что арматурные стержни нагревают электрическим током до 900—1000° С, охлаждают в воде, а затем отпускают при температуре 350—450° С. В процессе отпуска металл приобретает необходимую пластичность. Этим способом можно упрочнять арматуру из стали марок Ст. 5; 25Г2С, 35ГС и др.

Рис. 11. Схема фильера для волочения арматуры:

1 — входная зона, 2 — калибрующая зона, 3 — рабочая зона, 4 — выходная направляющая зона, Q — усилие волочения

Рис. 12. Станок С-370 для резки арматурной стали:

а — кинематическая схема, б — конструктивная схема;

1 — электродвигатель, 2 — трансмиссионный вал, 3 — станина, 4 — кулисный механизм, 5 — подвижный ' нож,6 — полоз В результате термического упрочнения горячекатаной арматурной стали класса А-П марки Ст. 5 ее временное сопротивление разрыву может быть повышено с 5000 до 9000 кГ/см2, а предел текучести — с 3000 до 6000 кГ/см2; для арматурной стали класса А-III временное сопротивление повышается с 6000—7000 до 10 500—12 000 кГ/см2, а предел текучести — с 4000—5000 до 8000—10 000 кГ/см2. Из этих цифр видно, что термическое упрочнение повышает прочностные характеристики арматуры в ½ — 2 раза. 1.2. Заготовка арматурных стержней

Резка стержней малого диаметра, как это указано выше, совмещается с ее правкой на правильно-отрезных станках. Стержни большого диаметра перед резкой стыкуют электросваркой для уменьшения отходов на обрезки.

Резка. Для резки тяжелой арматуры применяют станки С-370 (рис. 70) и С-445. Управление станком С-370 кнопочное. Он может работать непрерывно до выключения привода, а также с выключением механизмов после каждого реза. Станок С-445 имеет гидравлический привод, что позволяет получать высокие усилия резания при сравнительно небольших габаритах и мощности двигателя. Технические характеристики станков для резки арматурной стали

| С-370 | С-445 | |

| Максимально допустимое усилие на ножах, кГ | 35000 | 190000 |

| Максимальный диаметр разрезаемой стали, мм: для стали Ст. 3 » » Ст. 5 | 40 32 | 70 40 |

| Число ходов ножа, мин | 32 | 4 |

| Мощность двигателя, квт | 2,8 | 7,0 |

| Габариты, мм: длина ширинавысота | 1065 785 445 | 1465 9501620 |

| Вес станка, кг | 456 | 1450 |

Гнутье. Так как основным видом арматуры сборных железобетонных конструкций и деталей являются сетки и каркасы, изготовленные преимущественно из прямых прутьев, гнутье стержней в общем технологическом процессе изготовления арматуры занимает сравнительно небольшое место. Но в некоторых случаях приходится прибегать к гнутью отдельных стержней и целых сеток, а также к гнутью вспомогательных деталей арматуры, например монтажных петель.

Арматуру гнут на механизированных станках. Ручное гнутье может применяться лишь для легкой арматуры при малом объеме работ.

Почти все станки для гнутья арматурных стержней (С-146А, С-564) построены по одной схеме. Стержень гнут с помощью вращающегося в горизонтальной плоскости диска, снабженного вертикальными штырями — пальцами. Второй конец прутка удерживается установленным неподвижно на станине опорным роликом.

Станок С-564 (рис. 13) имеет механизм отсчета угла поворота гибочного стола (ведомая шестерня 4), останавливающий гибочный стол при достижении заданного угла.

Технические характеристики станков для гибки арматурной стали

| С-146А | С-564 | |

| Наибольший диаметр изгибаемого стержня из стали Ст. 3, мм | 40 | 70 |

| Мощность электродвигателя, квт | 2,8 | 4,5 |

| Габаритные размеры, мм: длина ширинавысота | 780 806 720 | 2015 1530860 |

| Вес станка, кг | 460 | 2080 |

Рис. 13. Станок С-564 для гнутья арматуры:

1- станина, 2 — центральный ролик, 3 — гибочный ролик, 4 — ведомая шестерня, 5 — коническая зубчатая передача, 6 — тормоз, 7 — клиноременная передача, 8 — двухступенчатый редуктор, 9 — цилиндрическая зубчатая передача, 10— опорный ролик, /i —. механизм отсчета угла поворота стола, 12— электродвигатель Ручное гнутье выполняют на станках, показанных на рис. 14. На станке НЗ-1 (рис. 14, а) можно гнуть сразу от 4 до 7 прутьев диаметром 6—8 мм. Заложенные в палец-вилку арматурные стержни изгибают с помощью пальца 3, укрепленного на поворотном рычаге.

Станки НЗ-2 и НЗ-3 по конструкции подобны станку НЗ-1 и отличаются от него некоторыми деталями, например специальной вилкой для гнутья полухомутиков, устройством упорного уголка и т. п. Станок ЦБТПС (рис. 14,6) используют для гнутья арматуры диаметром 10—12 мм.

Рис. 14. Ручные станки для гнутья арматуры:

а —станок НЗ-1, б — станок ЦБТПС;

1 — верхняя плита, 2 —осевой палец — вилка, 3 — изгибающий палец,

4 — рычаг, 5 —головка рычага, 6 — шарикоподшипник, 7 — нижняя плита 1.3. Изготовление арматурных сеток и каркасов

Изготовление каркасов для труб. Для круглых железобетонных изделий, например для канализационных труб, каркасы выполняют из прямых продольных стержней и спиральной обмотки, образующей поперечную арматуру.

Спираль изготовляют на намоточном станке. Электродвигатель, установленный на станине станка, передает вращение через редуктор барабану, на который наматывается арматура. Подвижная планка, перемещающаяся по распределительному винту, направляет проволоку. Винт вращается от вала через цилиндрические шестерни.

Установка для изготовления спиральной арматуры снабжена вертушкой, где находится моток проволоки, а также тормозным приспособлением, которое равномерно натягивает проволоку при наматывании спирали. На станке можно навивать в час около 20 спиралей диаметром до 600 мм.

Для заготовки арматурных каркасов трубчатых опор линий электропередач применяют полуавтоматические навивально-сварочные установки (рис. 15). Включают сварочный трансформатор, асинхронный контактор КИА-50—3 и электронный регулятор времени РВЭ.

Продольные арматурные стержни пропускаются в отверстия хвостовой, а затем приводной планшайбы 1. Бухту проволоки укладывают на вертушку, установленную на тележке. Конец проволоки пропускают через тормозные направляющие ролики и закрепляют и а продольных стержнях.

При вращении приводной планшайбы проволока навивается на продольные стержни с шагом 120—150 мм при одновременной .контактной точечной приварке в местах соприкасания. За смену двое арматурщиков заготавливают 20 каркасов длиной по 6,5 м.

Рис. 15. Установка для изготовления каркасов опор линий электропередач:

1 — приводная планшайба, 2 — зажимной диск, 3 — каркас арматуры Изготовление элементов напрягаемой арматуры. К таким элементам относятся одиночные арматурные стержни с высаженными головками, пряди, канаты, пучки и пакеты. На рис. 16 показана организация рабочего места по заготовке стержней напрягаемой арматуры класса A-III, применяемой для армирования плит и настилов.

Стержни диаметром 10—18 мм укладывают на стеллаж 4, затем последовательно подаются на установку 3 для упрочнения стержней вытяжкой, установку 2 для высадки анкерных головок и линию 1 непрерывной безотходной стыковой сварки и резки стержней.

Пряди из двух или трех проволок диаметром 3 мм свивают на станке ДП-8 (рис. 17).

Пряди и канаты свивают из проволоки на предприятиях сборного железобетона в тех случаях, когда не может быть обеспечено в достаточном объеме получение этих изделий, изготовляемых металлургической промышленностью.

Рис. 16. Схема организации заготовки арматуры диаметром

10—18 мм с высадкой анкерных головок и упрочнением вытяжкой:

1 — линия непрерывной безотходной стыковой сварки и резки стержней,

2 — установка для высадки анкерных головок, S — установка для упрочнения стержней вытяжкой, 4 — стеллаж Допуски на размеры заготовок стержневой напрягаемой арматуры приведены в табл. 2.

Таблица 2. Допуски на размеры заготовок стержневой арматуры

| Диаметр стержня, мм | Допуски, мм | |

| на длину стержня | на перекос стержневой поверхности | |

| 12 | ±3 | 2 |

| 14-16 | ±3 | 3 |

| 18—22 | ±5 | 4 |

| 25-36 | ±8 | 5 |

Изготовление сеток и каркасов с применением ручной вязки.

Ручная вязка арматуры менее производительна, чем точечная электросварка, и дает менее жесткие каркасы. Поэтому к ручной вязке следует прибегать лишь в том случае, когда электросварка почему-либо невозможна.

Места примыкания арматурных стержней соединяют вязальной проволокой. При помощи острогубцев (кусачек) захватывают оба конца проволоки и, поворачивая ее 2—3 раза, свивают, а затем отрезают (перекусывают) кусачками.

Для этой цели также применяют арматуровяз (рис. 17), который представляет собой стальной стержень с крюком на одном конце и ручкой на другом. Стержень имеет винтовой профиль. На стержень надет ползун с внутренней нарезкой.

Для работы арматуровязом заранее заготовляют петли. Петлей огибают узел каркаса, и концы петли захватывают крюком арматуровяза. При движении ползуна по стержню крючок закручивает проволоку.

Рис. 17. Станок для свивки двух- и трехпроволочных прядей:

1 — ротор, 2 — катушки, 3 — привод, 4 — тянущий барабан,

5 — механизм намотки, 6 — стойка для шпули

Рис. 18. Ручная вязка узлов арматуровязом 1.4. Защита арматуры и закладных деталей от коррозии

Арматурная сталь подвержена коррозии (ржавлению). В месте появления ржавчины сталь разрушается и прочность арматурного стержня падает.

Коррозия арматуры может возникнуть при разрушении защитного слоя бетона и его недостаточной толщине и плотности, особенно в агрессивной окружающей среде и при высокой влажности воздуха в помещениях, где находятся конструкции..

При коррозии арматуры образуется продукт (гидроокись железа), занимающий объем, в 2—2,5 раза больший объема прокорродировавшего металла. Это приводит к возникновению трещин в защитном слое бетона, через которые проникают воздух и влага, ускоряющие процесс коррозии. При неблагоприятных условиях арматура может быть разрушена настолько, что железобетонные конструкции полностью теряют прочность и устойчивость.

В связи с широким применением тонкостенных предварительно напряженных железобетонных конструкций, а также конструкций из армированных ячеистых бетонов важное значение приобрел вопрос о защите стальной арматуры от коррозии.

Мероприятия по защите арматуры железобетонных конструкций от коррозии разделяются на три основные группы: мероприятия, осуществляемые при проектировании сооружений и конструкций; мероприятия, осуществляемые при изготовлении конструкций и производстве строительных работ; мероприятия, осуществляемые в период эксплуатации зданий "и сооружений.

Чтобы обезвредить воздушную среду от агрессивных газов и снизить ее влажность, при проектировании железобетонных конструкций предусматривают общую приточно-вытяжную вентиляцию помещений, местные отсасывающие устройства, герметизацию химической аппаратуры и т. п.

При изготовлении конструкций предусматриваются следующие мероприятия. Перед бетонированием следует очищать арматуру от масла, грязи и отслаивающейся ржавчины. Бетонную смесь необходимо хорошо уплотнять, в особенности защитный слой конструкции. В нем не должно быть раковин, трещин и других дефектов.

Железобетонные детали, предназначенные для влажных цехов (с относительной влажностью воздуха более 60%), необходимо изготовлять из бетона повышенной плотности с водоцементным отношением не более 0,6. Необходимо очень строго соблюдать указанную в проекте толщину защитного слоя таких конструкций. Для конструкций, подвергающихся воздействию воздушной среды с высокой влажностью, а также агрессивных жидкостей и газов, толщина защитного слоя, как правило, увеличивается не менее чем на 10 мм. Толщина защитного слоя для армированных конструкций из ячеистых бетонов принимается равной 20 мм.

При изготовлении крупных и особо ответственных конструкций для обеспечения требуемой толщины защитного слоя необходимо применять подкладки под арматуру и прокладки между боковыми щитами опалубки и арматурой. Изготовляют их из цементно-песчаного раствора с пропущенной в них вязальной проволокой, при помощи которой подкладки привязывают к арматуре.

Не допускается применение в качестве подкладок под арматуру обрезков арматурной стали.

Не разрешается добавлять хлористый кальций в бетон для предварительно напряженных конструкций с проволочной арматурой независимо от условий применения. Нельзя использовать эту добавку и при изготовлении обычных железобетонных конструкций, если они предназначены к службе во влажных цехах (при относительной влажности воздуха свыше 60%), при опасности попадания на конструкции блуждающих токов, а также во всех изделиях автоклавного твердения. При изготовлении железобетонных конструкций с пропариванием разрешается добавлять хлористый кальций в количестве не более 1 % от веса цемента.

Для дополнительной защиты арматуры конструкций, работающих в тяжелых условиях, в бетон добавляют нитрит натрия в количестве 2% от веса цемента.

Поверхность предварительно напряженных конструкций с' проволочной арматурой рекомендуется защищать лакокрасочными покрытиями при относительной влажности среды в условиях эксплуатации выше 75%, а конструкций из легких бетонов — выше 60%. Металлические закладные детали, выпуски арматуры, анкерные устройства сборных железобетонных конструкций непосредственно после их изготовления целесообразно защищать от коррозии, нанося на них казеино-цементную смесь толщиной не менее 0,5 мм. Для приготовления смеси берется 100 весовых частей портландцемента, 5 частей казеинового клея и 38—40 частей воды. Смесь приготовляют в растворосмесителе.

Арматуру изделий из ячеистых бетонов для защиты от коррозии нужно покрывать казеино-цементно-водной смесью, цементно-битумной холодной мастикой или же глинисто-битумной пастой. Приготовляют их в соответствии с особыми инструкциями. Защитную пленку из указанных выше составов наносят на плоские сетки и мелкие каркасы, погружая в ванну с жидким защитным составом. Для поддержания однородности состава ванна снабжается механической мешалкой.

Крупные арматурные каркасы обрызгивают или поливают защитными составами в специальных камерах. Наносить защитные составы вручную кистями или щетками нельзя, так как при этом не обеспечивается требуемая однородность и толщина защитной пленки.

Закладные детали для защиты от коррозии подвергаются металлизации — нанесению сжатым воздухом слоя расплавленного цинка и алюминия. Предварительно детали очищаются пескоструйными аппаратами от загрязнений и окалины. При этом поверхности закладных деталей становятся шероховатыми, что улучшает сцепление со слоем наносимого металла. 1.5. Контроль качества арматуры

В процессе изготовления арматуры должен осуществляться систематический и тщательный контроль качества работы. Это объясняется тем, что в готовой железобетонной конструкции или детали дефекты арматуры обнаружить очень трудно.

Сортамент, марки и диаметры применяемой арматурной стали должны отвечать проектным.

Общие размеры сеток и каркасов, а также расстояния между стержнями должны соответствовать рабочим чертежам. Допускаются только следующие отклонения в миллиметрах от проектных размеров при заготовке арматуры:

Отклонения от общих размеров................................................................................ ±10

То же, при размерах сетки или каркаса менее 600 мм............................................ ±5

Отклонения от прямолинейности стержней диаметром до 12 мм...................... 10

То же, стержней диаметром более 12 мм ……………………………………….. 15

При использовании этих данных необходимо учитывать, что размеры плоских изделий из прямых стержней определяют между осями крайних стержней. Требования, предъявляемые к гнутым сеткам и каркасам, относятся к каждому плоскому их участку.Сетки и каркасы должны быть сварены во всех точках, предусмотренных проектом. При проверке соединений стержней, выполненных дуговой электросваркой, их осматривают, остукивают молотком весом 1 кг и замеряют швы. Качество сварки считается удовлетворительным, когда соединения не имеют подрезов, трещин и больших наплывов металлов, при остукивании молотком не возникает дребезжания, а размеры швов соответствуют проектным.

Качество контактной электросварки сеток и каркасов, помимо внешнего осмотра, проверяют также испытанием на срез контрольных образцов, которые отбирают из каждой партии сеток. В сварных сетках, где соединение продольных и поперечных стержней имеет только монтажное значение, контролируют качество сварки, загибая концы стержней и разрушая молотком сварную точку для ее обследования. Разрушенная молотком сварная точка должна быть в изломе блестящей, без пор, раковин, трещин и потемнения.

При отгибании на 90° от плоскости сетки конца стержня диаметром не более 10 мм, а также при обратном его выпрямлении сварной узел не должен разрушаться.

Применяется метод контроля качества ответственной сварки гамма-лучами с использованием радиоактивного кобальта. Препарат радиоактивного кобальта весом от 0,1 до 1 г хранится и переносится с места на место в специально изготовленном свинцовом шарообразном контейнере.

При просвечивании пучок гамма-лучей направляется на сварное соединение и, проходя через него, воздействует на рентгеновскую пленку, заключенную в кассету. После обработки пленки на ней отчетливо видны все внутренние пороки шва.

1.6. Техника безопасности при изготовлении арматурыДля предупреждения травматизма при подготовке арматуры к работе на станках и машинах допускают лишь рабочих, знающих правила техники безопасности.

Все движущиеся детали механизмов (кроме рабочих органов) должны иметь надежные ограждения.

Правильно-отрезные станки необходимо устанавливать на отдельные фундаменты и крепить болтами.

Заправлять арматуру в станки и выправлять витки можно только при выключенном станке. Кожух правильного барабана, при работе станка должен быть закрыт.

Участок между вертушкой с бухтой проволоки и заправочным отверстием правильно-отрезного станка должен быть огорожен, для того чтобы свободный конец проволоки по окончании размотки бухты не ударил находящихся поблизости людей. В качестве ограждения применяют конус из прутковой стали, обращенный широким концом к бухте.

Ножи ножниц должны быть надежно укреплены болтами. Зазор между плоскостями ножей не должен превышать 1 мм.. Болты, крепящие ножи к станку, необходимо регулярно осматривать и подтягивать до отказа.

Арматурную сталь длиной меньше 0,3 м запрещается резать на приводных станках.

При работе на станке для гнутья переставляют пальцы и упоры и закладывают стержни между пальцами только после остановки станка.

Стыковую сварку арматуры могут вести только сварщики, прошедшие специальный инструктаж и сдавшие экзамен по технике безопасности.

Стационарные точечные машины нужно устанавливать на фундаментах и закреплять анкерными болтами. Все части аппарата, находящиеся под первичным напряжением, должны быть закрыты кожухом. Запрещается переключать ступени трансформатора при включенном рубильнике.

скачатьnenuda.ru

Глава 3 заготовка и монтаж арматуры

§ 1. Виды арматуры и состав процесса

Арматурой называют стальные круглые стержни, прокатные профили и проволоку, а также изделия из них, расположенные в бетоне для восприятия изгибаемыми частями железобетонной конструкции растягивающих и знакопеременных усилий, а в центрально нагруженных колоннах и стойках — сжимающих усилий (рис. VIII. 11).

По назначению различают рабочую арматуру, устанавливаемую по расчету на усилия, возникающие в железобетоне от воздействия нагрузок; распределительную, служащую для равномерного распределения нагрузок между рабочими элементами и обеспечения их совместной работы; монтажную — для сборки отдельных стержней и других элементов в арматурный каркас и хомуты — для восприятия усилий, появляющихся в балках у опор, и для образования каркасов из стержней.

В предварительно напряженных монолитных конструкциях рабочая арматура, устанавливаемая в одном или нескольких направлениях, подвергается предварительному натяжению. Такая арматура называется напрягаемой.

Технология арматурных работ состоит из процессов изготовления нена-прягаемой арматуры; заготовки напрягаемых арматурных элементов, их комплектации и маркировки; транспортирования комплектов арматуры и арматурных изделий к объекту; монтаж-но-укладочных процессов, которые по содержанию для ненапрягаемой и напрягаемой арматуры различны.

Ненапрягаемую арматуру в обычных и напряженно-армированных конструкциях устанавливают до укладки бетонной смеси; легкую —• вручную, тяжелую (в виде каркасов и блоков) монтируют кранами. Напрягаемую арматуру после бетонирования монолитной конструкции и приобретения бетоном требуемой прочности заводят в оставленные в бетоне каналы, затем производят натяжение, закрепляют концы арматурных элементов и заделывают каналы.

Сокращение расхода стали, снижение трудоемкости и стоимости арматурных процессов обеспечиваются организацией и технологией этих работ. Перспективна, в частности, схема, предусматривающая поставку заводами металлических изделий арматурных полуфабрикатов в виде плоских и рулонных сварных сеток, арматурных прядей, канатов, стер-

жней и крепежных устройств с последующей переработкой их в готовые изделия на районных механизированных арматурно-сварочных заводах.

Рис. VII.I 1. Виды арматуры:

а — арматурные стержни; б — плоская арматурная сетка; в — рулонная арматурная сетка; г — проволочная арматура периодического профиля; д — закладные детали; е — плоские каркасы; ж — пространственный каркас; и — то же, таврового сечения; к — то же, двутаврового сечения; л — гнутый каркас; м — цилиндрический каркас; н — каркас с отогнутыми стержнями вязанный; 1 — стержень круглый горячекатаный СтЗ; 2 — то же, периодического профиля Ст5; 3 — то же, периодического профиля Ст35ГС; 4 — сетка из стержней периодического профиля; 5 — то же, из круглых стержней; 6 — профиль холодносплющенной арматуры; 7 — способы крепления закладных деталей к арматуре; 5 — верхние монтажные стержни; 9 — поперечные монтажные и рабочие стержни; 10 — нижние рабочие стержни; // — хомуты; 12 — концевые крюки

studfiles.net

Технология изготовления арматуры

Категория: Арматурные работы

Технология изготовления арматуры

Технологические операции по изготовлению арматуры состоят из приемки и транспортирования арматурной стали, правки, чистки, резки, гибки стержней, сварки сеток и каркасов, сборки пространственных каркасов и транспортирования готовых изделий на склад.

Арматурные изделия изготовляют централизованно на арма-турно-сварочных заводах, а также в специальных цехах. На крупных предприятиях по производству арматурных изделий все технологические процессы механизированы и автоматизированы. На небольших предприятиях ряд технологических операций выполняют вручную, что увеличивает трудоемкость и стоимость их изготовления.

Арматурную сталь со склада металла подают в цех на самоходных тележках, а затем мостовым краном доставляют к соответствующим участкам, оснащенным специальным оборудованием для переработки. На этих участках производят правку стержней, резку, сварку и т. п. Оборудование компонуют таким образом, чтобы можно было обеспечить поточность производства. В арматурных цехах, как правило, функционируют две технологические линии: изготовления арматуры из стали, поставляемой в бухтах, и из прутковой стали. Для хранения заготовок предусматривают специальные стеллажи. Готовую продукцию в виде плоских или пространственных каркасов складируют в специально отведенных местах.

Переработка арматурной стали включает в себя операции размотки, правки, чистки, отмеривания и резки, которые осуществляют на автоматических правильно-отрезных станках.

Правка и резка. В качестве правильных механизмов используют барабаны, состоящие из системы свободно посаженных роликов. Подающие ролики транспортируют выправленную арматурную сталь к ножам. Заданный размер стержней отмеривают на специальном стенде с концевыми выключателями 6 или мерительными роликами.

Работают станки следующим образом. Проволока, помещенная на вертушке, протягивается через правильный барабан и с помощью вращающихся роликов подается к отрезным ножам.

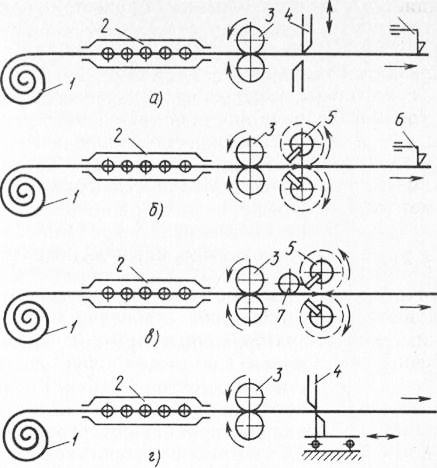

Рис. 1. Принципиальные схемы правильно-отрезных станков с рычажными ножами и концевым выключателем (а), с вращающимися ножами и концевым выключателем (б), с вращающимися ножами и мерительным роликом (в), с летучими ножами и концевым выключателем (г): 1 — вертушка, 2— барабан правки, 3— подающие ролики, 4, 5 — ножи, 6 — концевой выключатель, 7—мерительный и прижимной ролики

При упоре конца проволоки в стержень концевого выключателя 6 или при срабатывании мерительного устройства 7 ножи 4 или 5 включаются и отрезают стержень заданной длины. При этом вращающиеся ножи 5 (рис. 66, б, в) делают часть оборота или полный оборот, а рычажные 4 (рис. 66, а) перемещаются вниз или вверх и после обрезки стержня возвращаются в исходное положение.

Точность длины арматурных стержней должна соответствовать следующим требованиям: отклонение от прямолинейности стержня на 1 м длины не должно превышать 3 мм для стержней диаметром до 10 мм и 6 мм — для стержней диаметром более 10 мм.

Выпускают несколько типов правильно-отрезных станков, которые отличаются конструктивным решением, скоростью подачи проволоки, системой привода и резки арматурных стержней. Наибольшее распространение получили установки СМЖ-357, правильно-отрезные автоматы ИВ-6118, СМЖ-288-2А, ГД-162, А КС-500 и др.

Установка СМЖ-357 для правки и резки арматурной стали из мотков позволяет точно отмеривать стержни и править сталь диаметром 6…8 мм гладкого и 4…10 мм периодического профиля. Четыре скорости подачи позволяют править арматуру гладкую и периодического профиля.

Правильно-отрезной автомат ИВ-6118 правит круглую сталь диаметром 3…6,3 мм и режет ее на стержни длиной 1 …6 м. Станки поставляют с приемно-сбрасывающим устройством, которое позволяет отрезать стержни большей длины — до 9 м, а также отрезать короткие прутки длиной 100… …1000 мм.

Правильно-отрезной станок ГД-162 правит и режет круглую арматурную сталь диаметром 6… 16 мм и периодического профиля диаметром 6…12 мм. На многороликовом правильном устройстве СМЖ-288-2А заготовляют короткие стержни диаметром 3…8 мм.

Рабочее место по заготовке стержней оборудуют консольным краном грузоподъемностью 1,5 т и системой предохранитель-ныхустройств, обеспечивающих безопасное обслуживание станков.

Перед пуском станков в работу устанавливают бухту на размоточное устройство и заправляют ее конец в станок. При заправке конец арматуры длиной 1… 1,5 м выпрямляют вручную, протаскивая через правильный барабан. Отрезав несколько стержней, станок останавливают и проверяют качество правки и точность отмеривания. Станок снабжен системой автоматического отключения, которая срабатывает после израсходования всей бухты арматурной стали, и системой отсасывающей вентиляции, которая удаляет металлическую пыль и окалину, образующиеся при правке арматуры.

Стержневая арматурная сталь поступает с металлургических предприятий в прутках длиной 6…12 м. В соответствии со спецификацией арма-туру железобетонных конструкций приходится разрезать на более короткие стержни, которые должны быть прямыми, без заусенцев и загибов по концам. Выполняют это на станках с механическим и гидравлическим приводом (СМЖ-175А, СМЖ-172Б, СМЖ-322А), которые предназначены для резки арматурной стали класса A-I диаметром до 40 мм и класса A-III диаметром до 25 мм.

Станок с гидравлическим приводом СМЖ-175А для резки стержней диаметром до 80 мм из стали класса A-III размешен на сварной раме, которая крепится к фундаменту болтами. В верхней части корпуса закреплен неподвижный нож, а в нижней — расположен гидроцилиндр, на штоке которого закреплен подвижный нож. Для опоры арматурных прутков при их подаче на резку на корпусе установлен поддерживающий ролик. Гидропривод станка состоит из электродвигателя, соединенного муфтой с поршневым гидронасосом, гидроаппаратуры и системы трубопроводов.

В зависимости от класса стали и диаметра арматурной стали применяют несколько режимов работы. С одного режима работы на другой станок переводят переключателем, расположенным на панели управления рядом с кнопкой включения двигателя.

Рис. 2. Станок СМЖ-175А: 1 — гидроаппаратура, 2,4 — неподвижный и подвижный ножи, 3 — поддерживающий ролик, 5 — гидроцилиндр, 6 — сварная рама, 7 — гидронасос, 8 — электродвигатель

Производительность станка 40…80 резов в час при диаметре арматурных стержней 14…80 мм; цикл резки 6…16 с.

Гибку арматурных стержней выполняют на станках СМЖ-173А (рис. 69) и СМЖ-170А.

На рабочем диске станка расположены осевой и гибочный пальцы. Около рабочего диска на станине станка неподвижно закреплен упорный палец. Стержень подается между гибочным и упорным пальцами и загибается вокруг осевого кольца. На верхней плите станка предусмотрены два ролика для перемещения арматурьых стержней и две планки для упорных пальцев. Каждая планка снабжена шестью отверстиями, а каждое отверстие рассчитано на определенные диаметр стержней и их угол загиба. Максимальный диаметр стержней класса A-I 40 мм, класса А-Ш 32 мм. Для гибки стержней меньших диаметров вместо осевого пальца устанавливают вилки различных размеров, а одну из боковых планок заменяют упорной пластинкой. В комплект станка входит набор сменных гибочных и упорных пальцев, пластин и оправок, а также набор различных шестерен для получения нужной скорости вращения рабочего диска.

Станок СМЖ-179 более мощный. Он предназначен для гибки стержней диаметром до 90 мм, оснащен системой мерных реек, что позволяет гнуть стержни без предварительной разметки.

Для угловой гибки арматурных сеток предназначен станок СМЖ-353А. Он состоит из головной гибочной секции с одной дополнительной или двумя линиями, что позволяет работать с различным размером сеток. Головная секция снабжена пультом управления и механизмом угла гибки. Секция состоит из рамы, на которой находится стол, гибочной балки, механизма прижима сетки, пневмоцилиндров, пневмораспределителя и электрического оборудования.

На раме сварной конструкции с помощью рычагов шарнирно подвешена гибочная балка, выполненная из трубы. Она соединена со штоками пневмоцилиндров, установленных на концах нижних рычагов. Рычаги соединены с вертикальными регулируемыми по длине тягами, на которых располагается траверса с крюками для прижима сетки.

Крюки снабжены цилиндрическими пальцами, которые прижимают сетку к раме и вокруг которых сетка изгибается гибочной балкой. Крюки при необходимости переставляются вдоль траверсы, что позволяет изгибать сетки с различными расстояниями между стержнями.

Для повышения быстродействия пневмоцилиндров станок снабжен ресивером. Станком управляют с переносного пульта управления. Угол гибки сетки изменяется поворотом сектора, воздействующего кулачками на конечные выключатели, подающие команды на пневмораспределитель.

Станок работает следующим образом. Когда траверса с крюками находится в верхнем положении, на станок укладывают сетку.

Рис. 3. Станок СМЖ-173А для гибки арматурных стержней: 1—3 — упорный, гибочный и осевой пыльцы, 4 — рабочий диск, 5 — планка с гнездами для установки упорных пальцев

Рис. 4. Общий вид головной секции станка СМЖ-353 для гибки арматурных сеток:

Продольные стержни при опускании сетки проходят между пальцами крюков, а затем сдвигом сетки в сторону заводятся под пальцы. При нажатии одной из двух кнопок или педали пульта управления от пневмоцилиндров через рычаги и тяги опускают траверсу, пальцы которой за продольные стержни прижимают к столу станка изгибаемую сетку. Штоки пневмоцилиндров движутся вверх, поворачивая гибочную балку, которая загибает конец сетки. Балка останавливается автоматически после поворота на заданный угол. Затем гибочная балка возвращается в исходное положение. Траверса с крюками поднимается вверх, образуя зазор между гибочными пальцами и стержнями сетки. Сетка либо снимается со стола, либо продвигается для второго изгиба или изгиба в замкнутый контур.

Размер изгибаемой стороны сетки составляет 300, 600 и 900 см. Наибольший угол изгиба для сеток из арматуры B-I диаметром 3…5 мм составляет 180°, классов A-I, A-III диаметром 6…8 мм— 120°, диаметром 10…12 мм — 90°. Наименьший шаг стержней — 100 мм.

Для изготовления арматурных сеток используют автоматизированные линии 7975/1, 7975/2, 7964, 7971, 7972, 7728А/3, 7728А/4…6, обеспечивающие изготовление сеток шириной от 800 до 3800 мм.

Автоматические линии включают вертушки для размотки установленных на них мотков проволочной арматуры и размоточное устройство; правильное устройство для правки проволочной арматуры, сматываемой из мотков; многоэлектродную машину для точечной сварки арматурных сеток; сеточные ножницы для обрезки плоских арматурных сеток и пакетирования их.

Автоматизированная линия 7975/1 (рис. 71) предназначена для изготовления арматурных сеток шириной до 3,8 м. Мотки продольной арматуры массой до 1 т укладываются краном на вертушки (СМЖ-495А), с которых арматура пропускается через ролики правильного устройства (СМЖ-775) с подводом ее концов к электродам сварочной машины (МТМ-160).

После приварки к продольной арматуре первого поперечного прутка сетки линия работает в автоматическом режиме. Свариваемое полотно сетки после каждого цикла приварки поперечного прутка подается кареткой сварочной машины на один шаг.

Проходя через портал ножниц (СМЖ-771), заданный размер сеток отрезается и поступает на направляющие пакетировщика (СМЖ-61Г). Далее сетка сбрасывается в контейнер, установленный под раздвигающимися направляющими пакетировщика, которые затем автоматически возвращаются в исходное положение. Пакет сеток удаляется из пакетировщика краном.

Сварка арматуры. Для соединения арматурных стержней, при изготовлении сеток, пространственных и плоских каркасов применяют электродуговую, ванную, электроконтактную точечную и стыковую сварку. В ряде случаев эти операции производят вручную (например, при сварке крестовых соединений стержней большого диаметра, при соединении стержней накладками и внахлестку) .

Рис. 5. Автоматизированная линия 7975/1 для изготовления арматурных сеток шириной до 3,8 м: а—вид сбоку, б — вид сверху; 1 — двухъярусная вертушка СМЖ-495А, 2—правильное устройство СМЖ-775, 3 — машина для сварки сеток МТМ-160, 4 — ножницы СМЖ-771; 5 — пакетировщик сеток СМЖ-61Г

Для соединения арматуры и закладных деталей железобетонных конструкций применяют сварные соединения.

Для изготовления широкой номенклатуры арматурных изде-, ий в заводских условиях применяют сварочные машины, работающие в полуавтоматическом или автоматическом режимах, и только .некоторую часть сварочных работ, связанных с устройством и монтажом арматуры на строительной площадке, выполняют вручную.

Арматурные сетки и плоские каркасы изготовляют контактной точечной сваркой, что позволяет механизировать и автоматизировать процессы, а также упростить изготовление пространственных каркасов путем их сборки из плоских сварных сеток. Легкие рулонные и плоские сетки шириной до 3800 мм из арматуры диаметром 3…10 мм изготовляют на многоэлектродной сварочной машине МТМ-160.

Для сваривания сеток шириной до 2650 мм используется многоэлектродная машина МТМ-166, сеток шириной до 450 мм — машина ММТ-244 и сеток шириной до 800 мм — машина МТМ-207.

Для контактной точечной электросварки арматурных сеток шириной до 1450 мм из арматурных стержней диаметром 12… …40 мм применяется машина МТМ-35.

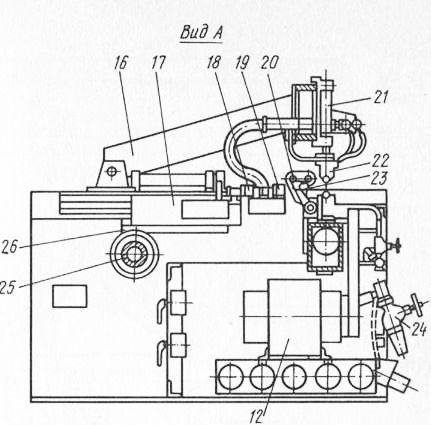

Многоэлектродная машина МТМ-166 состоит из станины с поперечными 10, 13 балками и с установленными на ней механизмами, пультом управления и электрошкафом.

Со станиной соединена верхняя подвижная балка, на которой закреплены подпружиненные верхние электрододержатели с электродами и сборная медная шина. Ниже на станине расположены медные токопроводящие шины, нижние контактные части с электродами, сварочные трансформаторы. Сбоку к станине крепятся подающее и приемное устройство для поперечной арматуры, ножницы 6 для ее отрезки, правильное устройство. Для фиксации поперечных прутков между электродами используются крючки, каретка с цанговыми зажимами, а для крепления продольной арматуры с помощью пневмоцилиндров, осуществляются прижим продольных и поперечных прутков и перемещение подвижных электродов. Устройство включает также синхронизирующий вал с зубчато-реечными передачами, систему охлаждения, пневматические и электрические системы.

Работает многоэлектродная сварочная машина следующим образом. Прутки арматурной стали сматываются с бухт и поступают в правильное устройство, затем направляются в подающие ролики, отмеренные стержни отрезаются механизмом и поступают в приемное устройство поперечной арматуры, фиксируются с помощью крючков.

Синхронизирующий вал с зубчато-реечной передачей обеспечивает перемещение свариваемой сетки на определенный шаг. Кроме того, в машине установлена система охлаждения.

Рис. 6. Общий вид многоэлектродной машины МТМ-166 для контактной точечной электросварки арматурных сеток: 1 — станина, 2 — серьга, 3 — верхняя балка, 4,5 — верхний и нижний электроды, 6 — механизм отрезки поперечной арматуры, 7 — правйльное устройство, 8 — подающие ролики, 9 — пневмоцилиндр привода каретки, 10, 13 — поперечные балки, 11 — токо-проводящие шины, 12 — трансформатор, 14 — боковина станины, 15 — пневмоцилиндр привода верхней балки, 16 — боковина верхней балки, 17 — каретка, 18, 19 — подвижный и неподвижный цанговые зажимы, 20 — приемное устройство поперечной арматуры, 21 — пружина верхних электродов, 22 – верхние контактные части, 23 — крючки фиксации поперечных прутков, 24 — система охлаждения, 25 — синхронизирующий вал, 26 — реечная передача

Первоначально арматурщик заправляет концы прутков продольной арматуры. Затем поперечные стержни через правильное устройство направляются в подающие ролики. Отмеренный стержень обрезается механизмом, поступает в приемное устройство, где фиксируется с помощью крючков. Затем производится его сварка с продольными стержнями. После сварки одного из поперечных прутков продольные прутки перемещаются на один шаг, равный’ расстоянию между ними. В этот момент срабатывает автомат, подающий очередной поперечный пруток, и проводится его сварка, затем цикл повторяется.

Элементы пространственных арматурных каркасов сваривают точечной контактной и дуговой сваркой.

Универсальным оборудованием для изготовления легких каркасов небольших размеров являются одноточечные сварочные машины МТ-2201, МТ-1818, МТ-2102, МТ-2827, МТ-4218.

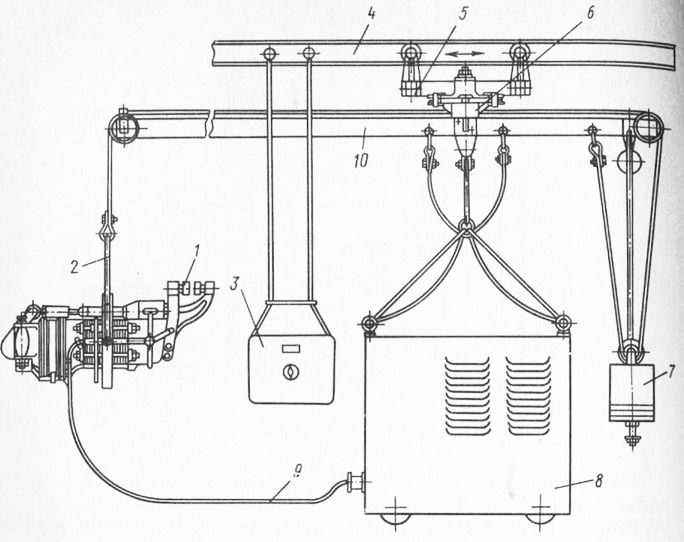

Каркасы для плоских железобетонных изделий изготовляют на различных установках (вертикальных или горизонтальных) с использованием подвесных сварочных машин с клещами.

Подвесная сварочная машина К-243В представляет собой пневматические клещи с встроенным в них сварочным трансформатором. Она включает в себя электродную часть, промежуточный трансформатор и подвесное устройство. Сварочные клещи с помощью подвесного устройства подвешиваются на балке. На тележке закреплена поворотная тура.

На противоположном конце балки имеется контргруз. Аппаратный шкаф с промежуточным трансформатором подвешивается к поворотной балке. От аппаратного шкафа кабель соединен со сварочными клещами. Для создания необходимого технологического режима сварки используется электронное реле времени, которое подвешивается на монорельсе.

Рис. 7. Подвесная сварочная машина К-243В: 1 — сварочные клещи, 2 — подвесное устройство, 3 — электронное реле времени, 4 — монорельс, 5 — тележка, 6 — поворотная турель, 7 — противовес, 8 — аппаратный шкаф, 9 — кабель, 10 — балка

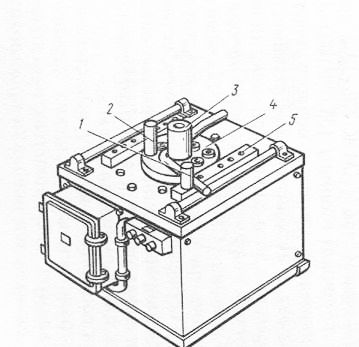

Сборку и сварку объемных арматурных каркасов из плоских сеток, стержней и других элементов производят на горизонтальной установке СМЖ-54В (рис. 74). Она содержит закрепленную на стойке подвесную сварочную машину МТП-1110 и поворачиваемую консоль с подвешенными к ней на стальном канате сварочными клещами. Канат огибает блок на консоли и блок на колонке. На колонке также располагается уравновешивающий клещи контргруз. Стол можно поворачивать вручную вокруг вертикальной оси на 360° и перекатывать по направляющим швеллерам на длину 1700 мм. На столе размещается кондуктор для сборки и сварки каркасов. После укладки в кондуктор элементов каркаса они свариваются клещами.

Контактную стыковую сварку применяют при стыковке стержней арматуры. Она базируется на использовании выделенной теплоты в местах контакта стержней при пропускании через них электрического тока. В зоне контакта происходят оплавление металла и плотное соединение стержней. При контактной сварке применяют режимы непрерывного и прерывистого оплавления. Метод стыковой сварки широко используется при безотходной технологии резки арматурных стержней из стали классов A-I… …A-V. Машины для стыковой сварки МС-2008 и МС-1602 позволяют сваривать стержни диаметром 10…40 мм и работают в комплекте с отрезными станками. Подготовка стержней к сварке заключается в очистке их концов от ржавчины и краски.

Рис. 8. Установка СМЖ-54В для сварки арматурных каркасов: 1 — контргруз, 2 — стойка, 3 — сварочный трансформатор, 4 — консоль, 5 — канат, 6 — сварочные клещи, 7 — кондуктор, 8 — поворотный стол

По сравнению с другими способами контактная сварка стержней менее трудоемка и обеспечивает более высокое качество соединения стержней.

Нахлесточные соединения с помощью накладок выполняют ручной дуговой сваркой непрерывными горизонтальными или вертикальными швами. Размер нахлеста и длина накладок зависят от диаметра стыкуемых стержней, класса арматуры и должны быть не менее 8… 12 диаметров.

Дуговую ванную сварку применяют для стыковки стержней арматуры диаметром более 30 мм. Суть этого способа состоит в получении расплавленного металла в пространстве, ограниченном торцами стыкуемых стержней и скобой-накладкой или медной формой (рис. 75, а, б). Концы стыкуемых элементов устанавливают с зазором, равным 1,5…2 диаметрам электрода. Ванну заполняют жидким металлом из расплавленных электродов и частично из металла стыкуемых стержней. Чтобы расплавленный металл не растекался, применяют медные формы или стальные скобы-накладки. Ванную сварку выполняют одним или несколькими электродами, объединенными в гребенку. Одним электродом сваривают стыки гладких стержней диаметром до 32 мм из стали класса A-I и периодического профиля из стали классов A-II, A-III. Для арматурных стержней диаметром до 80 мм используют многоэлектродную сварку в медных формах. При ванной сварке применяют сварочные трансформаторы переменного или постоянного тока.

Рис. 9. Дуговая ванная сварка горизонтальных (а) и вертикальных (б) стержней в разъемных формах: 1 — арматурный стержень, 2 — разъемная медная форма, 3 — фиксатор

Арматурные работы - Технология изготовления арматурыgardenweb.ru

2.5. Изготовление арматурных сеток и каркасов.

Арматурные элементы для сборных железобетонных конструкций можно разделить:

сетки;

плоские каркасы;

пространственные каркасы;

элементы для предварительного напряжения;

закладные детали.

Сетки– это арматурные элементы из проволоки одинакового диаметра. Чаще всего применяются как монтажная арматура (например: верхняя сетка пустотных и ребристых плит).

Плоские каркасы– выполняют из рабочих и распределительных стержней, используя их как несущие элементы. Плоские каркасы обеспечивают полную систему армирования конструкций в плоскости, перпендикулярной действующим нагрузкам.

Пространственные каркасы– выполняют из рабочей, распределительной и монтажной арматуры, обеспечивающей полную систему армирования конструкций.

Пространственные каркасы для армирования колонн, прогонов, балок, труб, опор и других видов конструкций могут быть:

прямоугольного сечения;

квадратного сечения;

таврового сечения;

круглого сечения.

При выборе способа сварки соединений арматуры исходят из следующих условий:

применения сварных соединений и технологии сварки, обеспечивающих наиболее высокую эксплуатационную надежность и наиболее полное использование механических свойств арматурной стали;

максимально возможного сокращения материальных и трудовых затрат на выполнение сварных соединений при помощи автоматизированных и механизированных способов сварки; эффективных и высокоэффективных сварочных материалов; эффективных методов контроля качества сварных соединений.

2.6. Виды сварных соединений (см. Приложение 1).

В процессе производства арматурных работ применяют несколько способов контактной электросварки:

непрерывное оплавление;

оплавление с подогревом;

импульсное оплавление;

новый прогрессивный способ сварки металлов трением, который отличается высокой производительностью, высоким качеством и стабильностью сварного соединения, низкой потребляемой мощностью (15 – 20 Вт/мм2).

При изготовлении сеток и каркасов применяют, главным образом, контактно-стыковую и точечную сварку и только для стержней больших диаметров используется электродуговая сварка.

Контактно-точечной электросваркой соединяют узлы сеток и каркасов, состоящие из 2-х, 3-х пересекающихся под углом 60 – 90остержней. Высокое качество сварных соединений обеспечивается правильным выбором основных параметров режима сварки:

силы сварочного тока;

продолжительности процесса;

усилия сжатия электродов.

В зависимости от длительности сварки, силы и плотности сварочного тока разделяют:

Мягкий режим сварки– характеризуется сравнительно большим временем пропускания тока (от 0,5 до нескольких секунд), силой тока = (4 – 8)103А и плотностью тока = (8 –12)10-5А/м2.

Жесткий режим сварки– более целесообразен в технико-экономическом отношении, отличается весьма короткой продолжительностью сварки – 0,01 – 0,5 с., при силе тока = (8 – 20)103А и плотностью тока = (12 –30)10-5А/м2.

Арматуру из малоуглеродистых сталей можно сваривать при жестких и мягких режимах.

Сварку из низколегированных сталей, свариваемость которых несколько хуже, рекомендуется проводить только при мягких режимах.

Сварку холоднотянутой арматуры во избежание отжига и потери наклепа необходимо вести только в жестком режиме.

Качество сварки зависит от усилия сжатия стержней электродами сварочной машины, которое в зависимости от диаметра и вида арматуры принимается равным от 1 до 10 кН.

Плоские каркасы и сетки можно изготавливать на одно-, двух- и многоэлектродных машинах.

В условиях мелкосерийного производства узкие и малогабаритные сетки, плоские каркасы широкой номенклатуры, а также закладные изделия изготавливают с использованием одноточечных машин общего назначения, которые выбирают в зависимости от диаметров свариваемых стержней, учитывая паспортные характеристики сварочных машин.

В условиях серийного производства сеток и каркасов преимущественно применяют специализированные контактные многоточечные машины автоматического и полуавтоматического действия.

При изготовлении пространственных каркасов используют контактные подвесные машины.

Стыковая сварка арматуры осуществляется на контактных машинах общего назначения и на специализированных автоматических машинах, работающих в единой автоматической линии сварки и безотходной заготовки арматуры.

Одноэлектродные сварочные машины:

применяют для сварки сеток и каркасов с предварительной заготовкой продольных и поперечных элементов, которые раскладываются в процессе сварки вручную.

Производительность таких машин в большей степени зависит от продолжительности выполнения оператором (сварщиком) вспомогательных операций:

подача и раскладка стержней;

перемещение изделия в процессе сварки;

снятие готовых изделий.

Сварка сеток и каркасов массой более 25 кг. на одноэлектродных сварочных машинах нерациональна, так как повышает утомляемость рабочих и снижает их производительность.

Машина МТМК – 3100-1 (см. рис. 10, а) выполняет сварку каркасов шириной до 775 мм из предварительно заготовленных продольных стержнейD= 5 – 25 мм и поперечных стержнейD= 4 – 12 мм. Производительность такой машины составляет 180 м/ч.

Принцип работы машиныМТМК – 3100-1:

- продольные стержни раскладываются и заправляются в подающее устройство машины, а поперечные стержни поступают из бункера автоматически.

Перемещение свариваемого изделия на заданный шаг автоматизировано.

Машина может быть использована для одновременной сварки двух каркасов общей шириной до 700 мм.

Автоматизированная линия И-2АК-1: (см. рис. 10, б):

- предназначена для сварки двухстержневых каркасов шириной от 70 до 900 мм.

Подача продольных и поперечных стержней предусмотрена сначала в правильное устройство, а затем под электроды машины. Производительность такой линии – от 24 до 360 м/ч.

Плоские сетки и каркасы шириной от 600 мм до 3800 мм изготавливают на комплексно-механизированных и автоматизированных высокопроизводительных линиях (см. рис. 11).

В состав линий входят:

групповые бухтодержатели для продольной и поперечной арматуры;

правильные устройства;

узел приема и подачи поперечных стержней;

многоэлектродная сварочная машина;

устройство для поперечной и продольной резки сетки;

пневмопакетирующее устройство.

Рис. 10. Схемы организаций технологических линий для сварки плоских каркасов:

а – на машине МТМК-3×100; б – на автоматизированной линии И-2АК-1; 1 – стол для продольных стержней; 2 – каретка; 3 – машина МТМК-3×100; 4 – приемные столы; 5 – стеллаж; 6 – готовые каркасы; 7 – бухтодержатели; 8 – тормозное устройство; 9 – механизм подачи и правки стержней; 10 – сварочная машина; 11 – ножницы для резки каркасов; 12 – приемно-пакетирующее устройство; 13 - контейнер

Основным сварочным оборудованием комплексно-механизированных и автоматизированных линий являются многоэлектродные машины типа:

МТМС – для сварки каркасов и сеток из предварительно заготовленных продольных и поперечных стержней;