|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Станки с подвижным вращателем. Вращатель станка

Вращатель - станок - Большая Энциклопедия Нефти и Газа, статья, страница 1

Вращатель - станок

Cтраница 1

Вращатель станка служит для вращения и подачи бурового инструмента. Его конструкция близка к конструкции вращателя бурового станка СБА-500Э с автоматическим перехватом и также имеет два патрона. [1]

Вращатель станка СКБ-4 ( рис. 37) смонтирован с фасонным стальным корпусом 1 и крепится шестью болтами к фланцу раздаточной коробки с Т - образным круговым пазом, что обеспечивает поворот вращателя при наклонном бурении. В корпусе смонтирован горизонтальный вал-шестерня 2, по которому перемещается шестерня 3, служащая для включения быстрого и медленного ряда скоростей, а также вертикальная приводная муфта 11 со второй конической шестерней. На нижнем конце муфты смонтирован нижний гидропатрон. [3]

Вращатель станка шпиндельного типа ( рис. 5.4) смонтирован в стальном корпусе. Поступательное перемещение шпинделю с двумя гидромеханическими зажимными патронами 23 сообщается траверсой через два упорных шарикоподшипника. Траверса в свою очередь жестко связана со штоками, оканчивающимися поршнями. [4]

Труба тщательно центрируется относительно вращателя станка; затрубнос пространство гидроизоли-руется во избежание попадания промывочной жидкости в зазор между стенками скважины и наружной поверхностью трубы. [5]

Крутящий момент передается от вращателя станка на породо-разрушающий инструмент через колонну бурильных труб, переходник 2, корпус 10, шлицевую муфту 15, втулку 16, переходник 18 и колонковую трубу. [6]

Крутящий момент передается от вращателя станка на по-родоэазрушающий инструмент через колонну бурильных труб, переходник 2, корпус 10, шлицевые муфты 15 и втулку 16, переходник 18 и колонковую трубу. [7]

Для защиты рук работающих ролики вращателя тру-боотрезного станка ограждают щитками. Газопламенную резку труб производят также с помощью переносных станков, например ГРВ-3, который, вращаясь вокруг неподвижной трубы, одновременно режет ее. Для этого подготовленную к резке трубу укладывают на опоры или стенд так, чтобы вокруг нее было свободное пространство, необходимое для прохода трубореза в процессе резки. Такой труборез устанавливают и закрепляют на трубе двое рабочих, один из которых удерживает труборез от скатывания, а второй выполняет все операции по его креплению. При газопламенной резке рабочие не должны находиться в зоне разлета брызг расплавленного металла. Газорезчик обязан работать в спецодежде и защитных очках. Перед началом резки необходимо убедиться в том, что нет утечки газов в соединениях рукавов и сальниковых уплотнениях вентилей. [8]

Бурильные трубы служат для передачи вращения от вращателя станка породоразрушающему инструменту. Кроме того, бурильные трубы являются каналом, по которому подается на забой промывочная жидкость. Через бурильные трубы передается осевая нагрузка, необходимая для эффективной работы инструмента. [9]

В процессе строительства скважины привод лебедки и вращателя станка осуществляются, как правило, последовательно. Во время работы вращателя одновременно работает буровой насос. [10]

Переключатель гидроиатронов предназначен для управления верхним и нижним гидропатронами вращателя станка и имеет пять положений: Закрепление, Раскрепление, Перекрепление, Перехват и Автоперехват. Переключатель подачи предназначен для управления гидроцилиндрами вращателя и гидроцилиндром перемещения станка. Переключатель подачи имеет также пять положений. Три из них - Стоп, Вверх и Вниз - относятся к движению шпинделя и два - К скважине и От скважины - к движению станка. Регулятор давления предназначен для регулировки осевого усилия на поро-доразрушающий инструмент, а также для регулировки усилия и скорости перемещения шпинделя ( траверсы) и станка по раме. Для удобства управления регулятором давления предусмотрены маховичок для точной настройки и рукоятка для быстрого перекрытия дросселя. Такая конструкция регулятора давления позволяет осуществлять быстрое перекрытие отверстия дросселя при вращении рукоятки по часовой стрелке и при возвращении ее в исходное положение ( против часовой стрелки) сохранять ранее выполненную настройку маховичком. [11]

Штанги выполняют при бурении три основные за - 1ачи: передачу вращательного движения от вращателя станка к буровой коронке; служат для подведения к забою промывочной жидкости ( для пыноса шлама и для охлаждения буровой коронки), а также для пере-ючи послсшей необходимого давления. [13]

В процессе бурения за тот или иной период времени измеряют расстояние от сальника до неподвижной точки вращателя станка, называемое замером. Обычно перед началом бурения подбирают такую длину бурового снаряда, чтобы величина замера обеспечивала углубление скважины на длину рейса. Рейсом называется цикл операций, начинающийся спуском бурового снаряда в скважину и заканчивающийся подъемом снаряда и извлечением керна из колонковой трубы. [14]

От вала 10 коробки перемены передач момент передается через муфту с промежуточным сухарем 11 на пару конических шестерен вращателя станка. [15]

Страницы: 1 2 3

www.ngpedia.ru

Вращатель бурового станка

Изобретение относится к горному машиностроению и предназначено для бурения . Цель - повышение производительности станка путем бесступенчатого регулирования крутящегося момента и скорости вращения бурового става. Вращатель бурового станка содержит приводной двигатель, связанный со шпинделем (Ш) 5 через планетарный редуктор , тормозной механизм в виде гидромашины (ГМ) 3 регулируемой производительности , пневмогидравлические аккумуляторы (ПГА) 11 и 12 и магистрали высокого 8 и низкого 9 давления. С редуктором и с ГМ 3 связана дополнительная ГМ 13 регулируемой производительности. Магистрали 8 и 9 связаны цилиндром 14 с плавающим поршнем 16. В магистрали, связывающей гидрополости ПГА 11 и 12, установлен предохранительный клапан 18. Увеличивая производительность ГМ 13 в моторном режиме снижают скорость вращения Ш 5 при неизменном крутящем моменте, который устанавливается ГМ 3. При работе ГМ 13 в насосном режиме рабочая жидкость под давлением поступает в магистраль 8. При этом ГМ 3 работает в режиме мотора, скорость вращения Ш 5 увеличивается и выдерживается постоянной. Увеличивая производительность ГМ 13 в насосном режиме, увеличивают скорость вращения Ш 5. При этом ГМ 3 вращается в обратную сторону. Давление в магистрали 8 повышается, а в магистрали 9 - снижается. Магистраль 8 соединяется с ПГА 12, а магистраль 9-с ПГА 11. Одновременно поршень 16 перемещается к противоположной стенке цилиндра 14. При стопорении рабочего органа возрастает давление в гидрополости ПГА 11, срабатывает клапан 18 и трансмиссия вращателя отсоединяется от Ш 5. 1 ил. r-Ks Ё О сл J сл 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 Е 21 В 3/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР и -"0И1ИГ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3562776/03 (22) 14.03,83 (46) 23.06.91. Бюл М 23 (71) Московский горный институт (72) P.Ю.Падэрни, М.P.Õðîìoé, В,Ф.Сандалов, М.Х.Мухамедов, P.À.Øàìøàäèíîâ, Б.И.Скурыдин и Ю.Г.Иозенас (53) 622.242(088.8) (56) Нанкин Ю.А. и др. Станки шарошечного бурения. — М.: Недра, 1971, с.19.

Авторское свидетельство СССР по заявке М 2972629/03, кл. Е 21 С 1/00, 1980. (54) ВРАЩАТЕЛЬ БУРОВОГО СТАНКА (57) Изобретение относится к горному машиностроению и предназначено для бурения. Цель — повышение производительности станка путем бесступенчатого регулирования крутящегося момента и скорости вращения бурового става. Вращатель бурового станка содержит приводной двигатель, связанный со шпинделем (Ш) 5 через планетарный редуктор, тормозной механизм в виде гидромашины (ГМ) 3 регулируемой производительности, пневмогидравлические аккумуляторы (ПГА) 11 и 12 и магистрали высокого 8 и низкого 9 давления. С редукто„„5U„„1657581 А1 ром и с I M 3 связана дополнительная ГМ 13 регулируемой производительности. Магистрали 8 и 9 связаны цилиндром 14 с плавающим поршнем 16. В магистрали, связывающей гидрополости ПГА 11 и 12, установлен предохранительный клапан 18.

Увеличивая производительность ГМ 13 в моторном режиме снижают скорость вращения Ш 5 при неизменном крутящем моменте, который устанавливается ГМ 3.

При работе ГМ 13 в насосном режиме рабочая жидкость под давлением поступает в магистраль 8. При этом ГМ 3 работает в режиме мотора, скорость вращения Ш 5 увеличивается и выдерживается постоянной.

Увеличивая производительность ГМ 13 в насосном режиме, увеличивают скорость вращения Ш 5. При этом ГМ 3 вращается в обратную сторону. Давление в магистрали 8 повышается, а в магистрали 9 — снижается.

Магистраль 8 соединяется с ПГА 12, а магистраль 9-с ПГА 11. Одновременно поршень

16 перемещается к противоположной стенке цилиндра 14. При стопорении рабочего органа возрастает давление в гидрополости

ПГА 11, срабатывает клапан 18 и трансмиссия вращателя отсоединяется от Ш 5. 1 ил.

1657531

Изобретение относится к горному машиностроению, в частности к буровым станкам, Известны вращатели буровых станков, содержащие электро- или гидропривод, редукторы, шпиндели и гидравлические цилиндры подачи.

Недостатком укаэанных вращателей является невозможность бесступенчатого регулирования крутящего момента и скорости вращения бурового става и, как следствие, низкая производительность станка при бурении сложноструктурных массивов, Известен вращатель бурового станка, содержащий приводной двигатель, связанный со шпинделем через планетарный редуктор, тормозной механизм, выполненный в виде гидромашины регулируемой производительности, пневмогидравлические аккумуляторы, магистрали высокого и низкого давления.

Недостатком этой конструкции является низкая производительность станка вследствие нерациональных режимов бурения.

Цель изобретения — повышение производительности станка путем бесступенчатого регулирования крутящего момента и скорости вращения бурового става.

Указанная цель достигается тем, что вращатель бурового станка, содержащий приводной двигатель, связанный со шпинделем через планетарный редуктор, тормозной механизм, выполненный в виде гидромашины регулируемой производительности, пневмогидравлические аккумуляторы, магистрали высокого и низкого давления, снабжен дополнительной гидромашиной регулируемой производительности, связанной с планетарным редуктором и с основной гидромашиной, цилиндром с плавающим поршнем, связывающим магистрали высокого и низкого давления. и предохранительным клапаном, установленным в магистрали, связывающей гидрополости аккумуляторов.

На чертеже изображен вращатель бурового станка.

Вращатель содержит двигатель 1, вал которого соединен с первым эпициклом 2 планетарной передачи, реверсивную регулируемую гидромашину 3, вал которой соединен с водилам 4 планетарной передачи, и закрепленное на шпинделе 5 зубчатое колесо 6, которое входит в зацепление с зубьями,нарезанными на внешней стороне второго эпицикла 7 планетарной передачи.

Магистрали высокого 8 и низкого 9 давления гидромашины 3 соединены через распределитель 10 соответственно C

55 пневмогидроаккумуляторами 11 и 12. Кроме того, магистрали высокого 8 и низкого 9 давления связаны между собой через дополнительную гидромашину 13 и цилиндр

14, которые установлены параллельно. Вал

15 гидромашины 13 соединен с эпициклом

2 планетарной передачи, а в цилиндр 14 помещен плавающий поршень 16, Насос 17 компенсации утечек присоединен к магистрали 9 низкого давления. Гидрополость аккумулятора 11 высокого давления присоединена к гидрополости аккумулятора

12 через предохранительный клапан 18, Вращатель работает следующим образом.

Двигатель 1 вращает входной эпицикл 2 планетарной передачи. Эпицикл 2 через сателлиты планетарной передачи приводит во вращение водило 4. В начальный момент времени водило 4 вращает вал гидромашины 3, работающей в насосном режиме, благодаря чему начинает расти давление в магистрали 8. Поршень 16 перемещается к той торцовой стенке цилиндра 14, которая присоединена к магистрали 9.

Вал гидромашины 3 перестает вращаться тогда, когда давление в магистрали 8 достигает значения, соответствующего моменту сопротивления на эпицикле 7. B этом случае водило 4 стопорится, а эпицикл

7 начинает вращаться, Величину момента, соответствующего определенному давлению в магистрали 8, можно менять, изменяя рабочий объем камер гидромашины 3.

Гидромашина 13 может работать в режиме как мотора, так и насоса. При работе гидромашины 13 в режиме мотора часть жидкости из магистрали 8 поступает в гидромашину 13, в которой энергия сжатой жидкости преобразуется в механическую энергию, возвращаемую в трансмиссию привода через вал 15 гидромашины 13. При этом вал гидромашины 3 получает некоторую свободу вращения, скорость вращения шпинделя снижается и выдерживается постоянной, если в процессе работы не меняется производительность гидромашины 13.

Увеличивая производительность гидромашины 13, работающей в моторном режиме, снижают скорость вращения шпинделя 5 при неизменном. крутящем моменте, который устанавливается гидромашиной 3.

При работе гидромашины 13 в насосном режиме рабочая жидкость под давлением поступает в магистраль 8, заставляя работать гидромашину 3 в рсжиме мотора, благодаря чему вал гидромашины 3 и водило 4 начинают вращаться против направления действия внешнего момента, скорость вращения шпинделя 5 увеличивается и выдер1657581

Составитель М,Кузнецова

Техред М.Моргентал Корректор О.Кундрик

Редактор Н.Яцола

Заказ 1692 Тираж 376 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 живается постоянной, если в процессе работы не меняется производительность гидромашины13.Увеличивая производительность гидромашины13,работающей в насосном режиме, увеличивают скорость 5 вращения шпинделя 5. При переключении направления вращения двигателя 1 гидромашина 3 начинает вращаться в обратную сторону, повышая давление в магистрали 8 и снижая давление в магистрали 9, и про- 10 цесс повторяется. При этом происходит переключение распределителя 10 в положение соединения магистрали 8 с пневмогидроаккумулятором 12, а магистрали 9 с пневмогидроаккумулятором 11. Одно- 15 временно поршень 16 перемещается к противоположной стенке цилиндра 14. При стопорении рабочего органа возрастает давление в гидрополости аккумулятора 11, срабатывает клапан 18 и трансмиссия вра- 20 щателя отсоединяется от шпинделя 5.

Преимущество предлагаемого вращателя заключается в повышении производительности бурового станка. При этом подсоединение к магистралям высокого и 25 низкого давления дополнительной гидромашины, вал которой связан с.одним из эпициклов, обеспечивает бесступенчатое регулирование скорости вращения бурового става при неизменном крутящем момен- 30 те, величина которого устанавливается, что, в свою очередь, позволяет устанавливать рациональные режимы бурения. а соединение магистралей высокого и низкого давления цилиндром с плавающим поршнем позволяет повысить надежность работы гидротрансмиссии при реверсе. Кроме того. установка между гидрополостями аккумуляторов предохранительного клапана обеспечивает эффективную защиту трансмиссии от стопорных нагрузок. Снижается также уровень вибрации станка до санитарных норм.

Формула изобретения

Вращатель бурового станка, содержащий приводной двигатель, связанный со шпинделем через планетарный редуктор, тормозной механизм, выполненный в виде гидромашины регулируемой производительности, пневмогидравлические аккумуляторы, магистрали высокого и низкого давления, отличающийся тем. что, с целью повышения производительности станка путем бесступенчатого регулирования крутящего момента и скорости вращения бурового става, он снабжен дополнительной гидромашиной регулируемой производительности, связанной с планетарным редуктором и с основной гидромашиной. цилиндром с плавающим поршнем, связывающим магистрали высокого и низкого давления, и предохранительным клапаном, установленным в магистрали, связывающей гидрополости аккумуляторов.

www.findpatent.ru

Вращатель бурового станка

СОЮЗ, СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ЗШ Е 21 С 1/00

6

1. I сала «

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н вто скомм свидетельству

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

:(21) 3380159/22-03 .1(22} 15.01.82

;(46) 07.06.83. Бюл. И 21 (72} Н.Г. Закаблуковский, Ж.Г. Мухин и A.Ï.. Геде (71) Институт горного дела Сибирского отделения АН СССР (53) 622.233.6(088.8) (56) 1. Авторское свидетельство СССР по заявке М 3272944, кл. Е ?1 -С 1/00, 1981.

2. Авторское свидетельство СССР и .715784, кл. E 21 C. 3/00, 1975 (прототип) . (54)(57) 1. ВРАЩАТЕЛЬ БУРОВОГО СТАНКА, включающий корпус, радиально-поршневой двигатель с выполненным в виде аксиального .кольцевого прилива на стенке .корпуса статором и расположенными в нем поршнями-толкателями, соприкасаекцимися- с эксцентрично расположенной относительно последних упорной цилиндрической поверхностью ротора, выполненного в виде блокшестерни. планетарного редуктора, большой зубчатый венец которой вхо:дит в зацепление. с внутренним зубчатым венцом обоймы-корпуса, а малый-с-зубчатым венцом шпинделя, и цилиндрический золотник в аиде эксцентри. ковой втулки с. распределительными ка налами, одна половина которых сообщена с-поршневыми камерами .и подводя;щими каналами корпуса, а другая - с отводящими каналами корпуса, о т л и" ,. SU„„1021773 А

;ч а ю шийся тем, что, с целью по.

:вышения мощности и надежности вращателя при одновременном уменьшении его габаритных размеров, аксиальный

-кольцевой прилив;в статоре выполнен между большим и малым зубчатыми венцами, а цилиндрический золотник размещен в промежутке между приливом и малым зубчатым венцом, причем в золотнике выполнены со стороны малого венца компенсационные выборки, кото рые сообщены с распределительными

;каналами втулки.

2. Вращатель по и. 1, о т л и ч аю шийся тем, что в обойме кор.пуса и ротора по меньшей иере с одной .из боковых сторон внутреннего зубча" Е того и большого венцов выполнены на- М правляющий пояс и пояс качения соответственно.

3. Вращатель по и. 2, о т л и ч аю шийся тем, что направляющий пояс обоймы. и пояс качения ротора выполнены в средней части внутреннего и большого зубчатых венцов соответственно.

М

= 4. Вращатель по и. 1, о т л и ч аю: шийся тем, что поршни-толка- 3 тели выполнены из эластичного материала с уплотнительным со стороны ©Ф основания пояском.

5. Вращатель по и. t, о т л и.; ч а ю шийся тем, что осевой

: линейный размер поршней-толкателей ,больше чем радиальный.

1021773 2

Изобретение относится к горной промышленности, в частности к устройствам для вращения бурового инструмента.

Известен вращатель бурового станка, включающий корпус, размещенные. в кольцевом выступе последнего, большое и малое зубчатые колеса, находящиеся во внутреннем зацеплении и образующие рабочие камеры переменного ip объема, и золотниковый распределитель, выполненный в виде закрепленной на роторе втулки (11.

Недостатком вращателя является то, что при срабатывании выступов-3убьев ротора необходимо производить относительно длительную операцию . по замене ротора.

Наиболее близким к изобретению по технической сущности и достигаемо"2p му результату является вращатель буро. вого станка, включающий корпус, ради- ально-поршневой двигатель с выполненным в виде аксиального кольцевого прилива на стенке корпуса статором и расположенными в нем поршнямитолкателями, соприкасающимися с эксцентрично расположенной относительно последних упорной цилиндрической поверхностью ротора, выполненного в виде блок-шестерни планетарного редуктора, большой зубчатый венец которой входит в зацепление с внут ренним зубчатым венцом обоймы корпуса, а малый - с зубчатым венцом шпинделя, и цилиндрический золотник З5 в виде эксцентриковой втулки с рас" пределительными каналами, одна половина которых сообщена с поршневыми камерами и подводящими каналами корпуса, а другая - отводящими кана- 40 лами корпуса $2)

Недостатком вращателя является то,: что выполнение аксиально размещенных зацеплений в поршневой группе двигателя и зубчатых зацеплениях ре- 45 дуктора приводит к потере мощнос ти и увеличению габаритных размеров устройства. Кроме того, снижается долговечность вращателя из-за необходимости достаточно высокой точнос- 5р ти изготовления поршневой группы и зубчатых зацеплений.

Целью изобретения является повы" шение мощности и надежности вращате ля при одновРеменном уменьшении его габаритных размеров.

Цель достигается тем, что во вращателе бурового станка, включающей .:корпус, радиально-поршневой двигас тель с выполненным в виде аксиально- го кольцевого прилива на стенке кор- пуса статором и расположенными в нем поршнями-толкателями, соприкасающимися с эксцентрично расположенной относительно последних упорной цилиндрической поверхностью ротора, выполненного в виде блок-шестерни планетарного редуктора, большой зубчатый венец которой входит в зацепление с внутренним зубчатым венцом обоймы корпуса, а малый - с зубчатым венцом шпинделя, и цилиндрический золотник в виде эксцентриковой втулки с распределительными каналами, одна половина которых сообщена с поршневыми камерами и подводящими каналами корпуса, а другая - с отводящими каналами корпуса, аксиальный кольцевой прилив в статоре выполнен между большим и.малым зубчатыми венцами, а цилиндрический золотник размещен в промежутке между приливом и малым зубчатым венцом, причем в золотнике выполнены со стороны малого венца компенсационные выборки, которые сообщены с распределительными каналами втулки.

В обойме корпуса и ротора по меньшей мере с одной из боковых сторон внутреннего зубчатого и большого венцов выполнены направляющий пояс и пояс качения соответственно.

Направляющий пояс обоймы и пояс качения ротора выполнены в средней части внутреннего и большого зубчатых венцов соответственно.

Поршни-толкатели выполнены из эластичного материала с уплотнитель. ным со стороны основания пояском.

Кроме того, осевой линейный размер поршней-толкателей больше чем радиальный.

На фиг. 1 показан вращатель, продольный разрез; на фиг. 2 - разрез

А-А на фиг. 1; на фиг. 3 - вариант выполнения поршней-толкателей в виде блоков; на фиг. 4 - вариант шахматного размещения поршней-толкателей в статоре; на фиг. 5 - вариант выполнения поршня-толкателя продолговатой в сечении формы; на фиг. 6вариант выполнения поршня-толкате ля из эластичного материала; на фиг. 7"11 - варианты выполнения направляющего пояса обоймы и пояса качения ротора.

Вращатель, включающий двигатель и планетарный редуктор, имеет кор— пус 1, обойму 2 и крышку 3, стянутые

3 1021773 -4 болтами Ч. В статоре двигателя, вц- го редуктора выполнены с возможностью . полненного в виде аксиального коль" действия реэультир ющих радиальных сил цевого прилива 5 корпуса, установ- в одной центральной плоскости поршнелены цилиндрические поршни-толкате4 - вой группы, т.е. ротор и блок-шестерли 6, контактирующие с внутренней ци" ня выполнены плавающими. линдрической упорной поверхностью 7 Для устранения взаимного проскальротора двигателя, выполненного за од- эывания внутренней упорной поверхносно целое с.блок-шестерней 8 планетар- ти 7 ротора по поверхности статора ного редуктора и расположенного экс" фиг.7-11) в обойме 2 корпуса вращацентрично .относительно статора. На" 10 теля выполнен направляющий пояс 27 с ружный большой зубчатый венец 9 блок- диаметром, равным диаметру начальной .шестерни входит s зацепление с непо- окружности зубчатого венца 10, а блок. движным. внутренним зубчатым венцом 10 шестерня 8 - соответствующим поясом обоймы 2. Иалый зубчатый венец 11 качения 28 с диаметром, Равным диаблок-шестерни выполнен внутри ее боль 5 метру окружности большого зубчатого шого зубчатого венца и входит в за-. венца 9 блок-шестерни. Конструктивно цепление с зубчатым венцом 12 полого зти пояса могут быть выполнены в шпинделя 13,:установленного в подшип- виде выступов 29 на обойме и соответниках 14. На передний. Реэьбовой конец ствующих выступов 30 на блок-шестершпинделя устанавливается зажимной пат; О не, расположенных с обеих сторон эуброн бурового станка. (не показан) . Pac -чатых венцов (фиг. 71 или аналогичпределительнцм устройством двигателя - . йцх выступов 31 и 32 в центральной ,врашателя является цилиндрический зо, части этих венцов фиг. 8) . Выступы лотник 15, выполненный.s виде экснент также могут быть расположены только . Риковой втулки, прецизионно Установ= 5 с одного бока зубчатых венцов (не поленной на наружной цилиндрической по ::каэано).. верхности малого зубчатого венца 11 Технологичнцй вариант выполнения блок-шестерни. Энергоноситель подает" -. выступов 6 съемными кольцами 33 и 34 ся-в рабочие камеры 16 или 17 денга .показан на фиг. 9. теля по продольным каналам 18; или .19. . Вариант, когда направляющий пояс золотника, половина котоРых сообщена обоймц 2 образуется путем установки, с подводящей расточкой 20 корпуса : съемного кольца 33 в обойме 2, à ïî,- a другая - с .отводящей расточкой 21 ° верхность качения 28 формируется пу В золотнике 15 выполнены сегментные :тем соответствующей обточки зубьев . компенсационные-выборки 22 и 23 на его -:.-, зубчатого венца 9 до диаметра на" : поверхности со стороны полого венца 1! 35 1чальной окружности, показан на фиг.10 и сообщены с продольными каналами 18, а вариант установки съемного кольи 1 9 радиальными отверстиями 24 »5 .,ца 34 на блок-шестерню 8 и обраэоваПоршнитолкатели могут .быть « o" ния направляющего пояса 27 за счет нованц в виде двух и более круговых .соответствующей расточки зубчатого блоков, как показано на фиг. 3ь и Р с40 венца 10 до диаметра начальной окружположены по поверхности статора в ш х ..ности показан на фиг. 11. Соответст матном порядке фиг. 41, что позволя» вующие направляющие пояса и пояса ет при .неизменном наружном диаметре и :качения могут быть обраэованц и в относительно незйачительном Увеличе-. ::.зубчатом зацеплении малого венца 11 нии длины вращателя повысить его мощ 45 блок-шестерни с зубчатым венцом 12

- ность. Эту же задачу можно реши ь пу .полого шпинделя (не показано) . тем применения поршней-толкателей 6 Вращатель работает следующим обпродолговатой формы (фи. 51 - осевой разом. линейный размер поршней-толкателей 6 При включении вращателя (фиг.1 больше чем: радиальный. Поршни-толкатещ и 2 ) энергоноситель поступает в коль-. ли 6 для уменьшения утечек знергоноси- цевую расточку 20 и по продольным теля могут быть изготовлены из элас™ канадам 18 цилин ического эолотниного материала например кайрос ° В !ка.1 в рабочие камеры 16 и через ня-толкателя 6 выполняется уплотнители ную выборку 22 При этом и от вопоный поясок 26 фиг. 6 .

:ложные камеры 17 и сегментная выПоршневая группа двигателя враща- .борка 23 продольными каналами 19, теля и зубчатые зацепления планетарно",радиальным отверстием 25 и расточ5 1021773 Ф кой 21 соединяются со сливом. разме- неподвижному зубчатому венцу» ры сегментной выборки выбраны так, РачиваЯ при этом эксЦентр экс ент ичный цилинд что радиальное давление энергоноси- рическии золотник 15, котор " ч

15 кото ый послетеля на цилиндрический золотник . довательно подключает энерг ет эне гоноситель со стороны выборки уравновешивает 5 к очереднои рабочей камере д

° У и каме е и соединядавление энергоносителя на золот- ет противоположную камеру со сливом. ник со стороны рабочих камер. Под Обкатывающее планетарное движедеиствием давления энергоносителя ние блок-шестерни преобразуется с посоответствующие поршни-толкатели 6 мощью зубчатого:,зацепления, соотжимают блок-шестерню 8 до упора ее 0 стоящего из малого зубчатого е ц ого вен а 11 внутренней .цилиндрической поверх" и зубчатого венца 12, во вращательное

НосТ 7 в наружную цилиндрическую по- движение полого шпинделя 13, Пр р я 1 . П еобраверхность статора или же до упора зование планетарного движения л вижения блокпояса качения 28 в направляющий по- шестерни во вращательное движение яс 27. При изменении направления по- 35 шпинделя может быть осуществлено с: тока энергоносителя, т.е. при подво- помощью других механизмов, 4 р р например де его к рабочим камерам через рас- мутфового или эксцентрикового типа точку 21 и Радиальные каналы 19, (не показаны). происходит Реверсирование вращателя.

Результирующая сила давления поршней-!20 При использовании предлагаемого толкателей на блок»шестерню застав- изобретения за счет уменьшения вероляет ее поворачиваться относительно--: ятности перекоса зубчатых зацеплений, мгновенного центра вращения, находя- - выполнения плавающего ротора и блоч" щегося на начальной окружности непо- ной компоновки поршней-толкателей додвижного зубчатого. венца 1.0, который 25 стигается надежная работа вращателя в свою очередь перемещается по ней, при одновременном снижении его габа-. заставляя блок-шестерню катиться по ритов.

1021773

1023 773, 1Р

Фиг. Г

1021773

1021773;

Фиг.

Z7.

7 у иг. П

Составитель 8. Захаров

Р Циника Техреду В Далекоуеи ор р«

Ко ектор А.;Ильин

--Я.......

Закаэ 3995/22 Тираж 0

ВНИИПИ Государственного комитета ССС делам изобретений и открытий

И)«0)$ Иоква Ж-Я Раушская наб. .8. ййй П т" r Ужгород, ул. Проектная, Филиал ййй Патент,

www.findpatent.ru

Станки с подвижным вращателем.

В настоящее время станки с подвижным вращателем становятся преобладающими , в первую очередь, при бурении геологоразведочных скважин, но и при бурении водозаборных и нефтегазовых скважин они тоже начинают заменять роторные буровые установки.

Сравним достоинства и недостатки станков разных типов.

- Роторный вращатель, обеспечивая непрерывную углубку на длину ведущей трубы – 6 – 8 метров и более (это плюс), имеет три серьезных недостатка:

1) недостаточно качественное регулирование осевой нагрузки на ПРИ;

2) необходимость при наращивании бурильных труб приподнимать весь буровой снаряд, отсоединять ведущую трубу, навинчивать следующую бурильную трубу снова навинчивать ведущую трубу и только после этого опять доходить до забоя и продолжать бурение;

3) Роторный вращатель, не имея жесткой связи с ведущей трубой, не позволяет вести бурение на больших оборотах – обычно максимальная частота вращения для роторных буровых установок составляет 300 – 350 об/мин (как исключение у СКБ-8 до 1200 об/мин).

- Шпиндельный вращатель достоинством имеет жесткую связь с ведущей трубой и близкое расположение к устью скважины, что обеспечивает хорошую центровку и возможность вести бурение на максимальных оборотах. Недостаток – ограниченный ход шпинделя - 400 – 600, (у зарубежных до 1100)мм, устраняется при наличии двух зажимных патронов и системы «перехват». При этом шпиндельный вращатель обеспечивает непрерывный процесс бурения без отрыва ПРИ от забоя на всю длину «замера» т.е. верхней части ведущей трубы.

При бурении шпиндельными станками с обычными снарядами (не ССК), в шпинделе устанавливается специальная ведущая труба, обычно большей длины и жесткости чем обычные трубы. В этом случае, если углубка за рейс превышает величину «замера», наращивание бурового снаряда происходит так же, как и при роторном вращателе. Т.е. с подъемом снаряда на длину ведущей трубы, отвинчивании ведущей трубы, отодвиганием станка, навинчивании очередной бурильной трубы, пододвиганием станка и навинчивании ведущей трубы и опять дохождение до забоя и возобновление бурения. Этот недостаток может быть устранен, если организовать наращивание бурильных труб «через верх» шпинделя и установкой направляющих на мачте станка для центровки верхнего конца ведущей трубы (сальника). При выполнении последних двух условий («перехват патронов» и центровка сальника с наращиванием через верх), а также достаточное проходное сечение шпинделя и патронов для пропуска труб ССК, шпиндельные станки могут конкурировать со станками с подвижным вращателем.

Принципиальное отличие подвижного вращателя от шпиндельного и роторного в том, что он имеет значительное осевое перемещение без перехвата, от 1,2 м для самых маленьких станков и до 7.0 – 8,0 м для установок глубокого бурения. В последнее время подвижные вращатели стали применять и в нефтяном бурении под названием «верхний привод», где ход вращателя соответствует длине свечи, т.е. достигает 36 метров. В станках для геологоразведочного высокооборотного (алмазного) бурения ход вращателя обычно составляет до 3,2 – 3,5 м.

Поскольку станки с подвижным вращателем получают все большее распространение, остановимся подробнее на их истоках и вариантах исполнения.

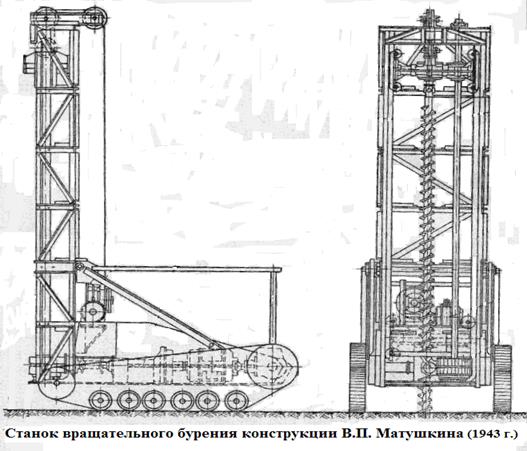

Пока механическое вращательное бурение скважин осуществлялось круглыми гладкими бурильными трубами, вполне достаточно было использование станков с роторным и шпиндельным вращателями. В начале сороковых годов прошлого века было обнаружено, что бурить скважины в мягких и слабых породах можно с использованием шнеков – быстрее и без промывки. Но пропустить шнек через ротор или шпиндель весьма неудобно – проще вращать шнек за верхний конец и перемещать вращатель вместе с о шнеком по мере углубки скважины. Вначале станки для щнекового бурения с подвижным вращателем были сделаны для разведки и разработки угольных разрезов. В1943 году (шла война!) была сделана приставка с подвижным вращателем к станку ударно-канатного бурения. В 1946 году на базе военной танкетки (шла конверсия – перевод военной промышленности в мирную) был создан буровой станок с подвижным вращателем с приводом вращателя от вертикального вала и с ходом около 3 метров. Рис. 50.

Рис. 50

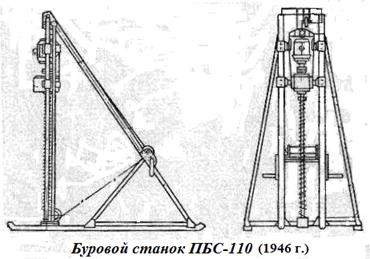

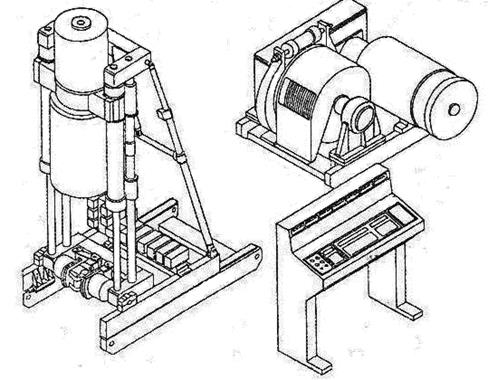

В это же время был разработан легкий переносной станок с подвижным вращателем с приводом от автономного, установленного непосредственно на вращателе, электродвигателя. Рис. 51.

Рис.51

В начале пятидесятых годов достоинства шнекового бурения разглядели геофизики для бурения взрывных скважин при сейсморазведке. Оказались они хороши и для инженерно-геологических изысканий и для мелкого водоснабжения и для геологоразведки. Началась разработка самоходных буровых установок с подвижным вращателем на автомашинах и тракторах – УШБ-1, УШБ-16, БС-3А УГБ-50А, УСБ-1, ЛБУ-50, УШБТ и других, практически всех с приводом вращателя от вертикального вала. Весьма любопытно была решена задача перемещения вращателя без вертикального валя в одном из первых станков шнекового бурения БС-3А. На раме автомашины установлены четыре двухметровые стойки с зубчатой нарезкой. На стойках установлена подвижная рама, на которой расположены бензиновый двигатель, коробка передач, собственно вращатель и передача на шестерни, находящиеся в зацеплении с зубьями на стойках. Вращение на вал с шестернями могло осуществляться от двигателя (для подъема рамы с двигателем и вращателем в верхнее положение) и штурвалом вручную при бурении.

Интересно отметить, хотя и не относящееся к данной теме, но очень полезное для буровиков, но почему-то забытое, решение в установке УБС-1, в которой смонтированы два магазина для размещения комплекта шнеков, закрепленных к мачте. При транспортировке они удобны для перевозки шнеков. А при поднятой мачте, они устанавливаются наклонно и очень удобны для работы со шнеками. Рис. 52.

Рис. 52 (1960 год).

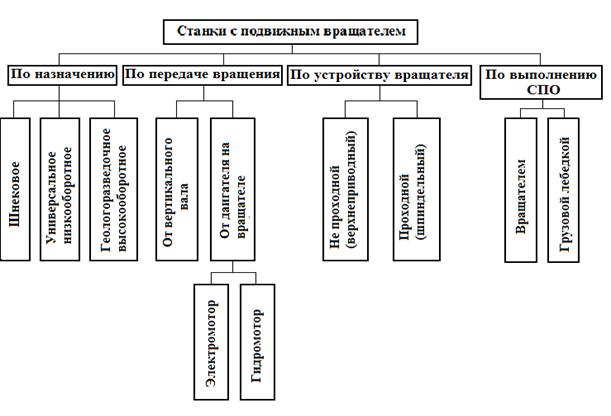

Как уже отмечалось, в настоящее время станки с подвижным вращателем получили преобладающее применение для бурения скважин различного назначения, в том числе и при бурении геологоразведочных скважин на ТПИ. В связи с их большим разнообразием следует более подробно остановиться на их различиях в принципах работы вращателя и конструктивных особенностях.

Предложим такую классификацию:

Рис. 53

Для бурения неглубоких, до 200 метров, скважин обычно применяются станки с непроходным вращателем. В таких вращателях вращение на бурильные трубы передается с короткого пустотелого вала в корпусе вращателя, который также называется шпиндель, но не имеет осевого перемещения. На верхнем конце шпинделя вращателя постоянно навинчен буровой сальник.

Принципиальное отличие подвижного вращателя с верхним приводом (непроходного) от проходного, также как и от шпиндельного и роторного, в том, что он не пропускает через себя ведущую трубу, а присоединяется к ее верхнему концу. При этом ведущей трубы как таковой нет, а ее роль выполняет очередная верхняя бурильная труба. Наращивание снаряда при этом происходит после углубки на длину хода вращателя, путем отвинчивания вращателя от бурильной трубы, подъема его в верхнее положение и навинчивание на верхний конец бурового снаряда очередной трубы. Очевидно длина бурильных труб при этом не более хода вращателя. При использовании станков с непроходным вращателем, СПО выполняются, как правило, самим вращателем по одной трубе. Грузовой лебедки на станке нет. К установкам с подвижным непроходным вращателем относятся такие установки. как УКБ12,5/25, ББУ О1 «Опенок", все установки шнекового и комбинированного бурения УГБ-001, ЛБУ-50, ПБУ-2, УРБ-2А2 и другие, а также комбинированная установка УБВ-218 предназначенная для бурения скважин до глубины 800 м с ходом вращателя 7.0 метров.

Еще в начале семидесятых годов была создана буровая установка УРБ-2А2 с непроходным подвижным вращателем с приводом от гидромотора, установленного непосредственно на корпусе вращателя. Эта установка имеет ход вращателя 5,2 метра и при работе на ней можно наращивать снаряд, по мере углубки, уже стандартными бурильными трубами разведочного бурения (длина трубы обычно 4,5 метра, с замком 4,7 метра). Установка оказалась универсальной и стала широко использоваться и для шнекового и для геологоразведочного вращательного бурения с циркуляцией очистного агента, С этой установкой стали применять наиболее прогрессивный способ бурения - бурение комплектом с гидротранспортом керна или шлама КГК или КПК.

Эта установка, как и самоходный вариант УКБ 12,5/25С, используется у нас на учебной практике на Сергиево-Посадском полигоне. Разборная установка УПБ-100Р с подвижным вращателем стоит в лаборатории – в аудитории 106.

За рубежом в эти годы широко применялись станки с подвижным вращателем и для высокооборотного алмазного бурения (Diamec, Boart Longyear и другие) с небольшим ходом вращателя до 3,2 – 3,7 метра и с частотой вращения до 1200 – 1500 об./мин.

В девяностые годы в нашей стране созданы более современные станки для геологоразведочного бурения с подвижным вращателем с гидромоторами (высокооборотные с частотой вращения до 700 – 1500 об/мин) АБ-2, АБ-5, идентичные зарубежным, и роботизированный буровой комплекс РБК-4. Однако, выпуск этих станков так и не был налажен из-за экономических трудностей. В результате в настоящее время большинство геологоразведочных организаций используют зарубежные буровые станки с подвижным вращателем. Наибольшее применение получили станки фирмы Boart Longyear LF-90

За исключением маленькой УКБ-12,5/25 и ее аналогов, все буровые установки с подвижным вращателем имеют гидравлическую систему подачи. Передача на вращатель движения и усилий непосредственно от штоков гидроцилиндров обеспечивает только небольшую величину хода вращателя, ограниченную длиной гидроцилиндра При большей длине хода вращателя передача на него движения и усилий осуществляется сочетанием гидроцилиндра с тросовой или цепной талевой (полиспастной) системой. Такое сочетание позволяет получить ход вращателя вдвое больше чем ход штока (и длина цилиндра) и, что очень важно при спуско-подъемных операциях вращателем (без лебедки), скорость движения вращателя тоже удваивается по сравнению со скоростью штока. Как это получается видно из схемы на рис. 54, на котором представлена схема подачи установки УРБ-2А-2 с относительно большим ходом вращателя (слева), и схема подачи станка УПБ-100 с малым ходом вращателя (напрямую от штока).

Рис. 54.

Для скважин глубиной до 2000 метров, кроме станков ЗИФ-12000МР (СКТО-75) и СКБ-7, в литературе приводятся данные на удивительный станок БАК-1200/2000, вращатель которого представляет собой гибрид шпиндельного и подвижного вращателей. Идея старая – решили совместить шпиндель с пустотелым валом электродвигателя от троллейбуса (двигатель постоянного тока с плавным регулированием частоты вращения) Таким образом, весь станок состоит из двигателя – он же шпиндельный вращатель, системы гидравлической подачи, отдельной грузовой лебедки и пульта управления. Полностью отсутствует трансмиссия (фрикцион, коробка передач, промежуточная коробка) Такой вращатель имеет ход 800 мм. (у СКБ-7 и ЗИФ-1200МР всего 600 мм.). рис. 55. Недостатком этого станка можно считать отсутствие «автоперехвата» т.е. каждое перекрепление зажимного патрона после исчерпывания хода вращателя происходит с остановкой вращения.

Рис. 55

Для получения представления о перспективе техники бурения геологоразведочных скважин на ТПИ можно ознакомиться с характеристиками спроектированного «роботизированного» бурового станка с подвижным вращателем РБК-4. Станок имеет числовое программное управление, автоматизацию практически всех производственных процессов, выполняются измерения более 20 параметров (а вот измерение самого нужного параметра бурения – рейсовой скорости бурения – не предусмотрено!) Рис. 56. По своей конструкции и характеристике станок соответствует уровню лучших станков зарубежных фирм.(Далее текст с некоторыми сокращениями из рекламного сайта «Геомаша». Желтым выделены ошибки. Знаки ? ? автора).

Рис. 56.

« Роботизированная буровая установка РБК-4.

Глубина бурения установкой РБК-4 при использовании труб различного типоразмера: стальных 68 мм - 350 м; ССК-76 - 400 м; стальных 54 мм - 500 м; ССК-59 и стальных труб 42 мм - 700 м; ЛБТН-54 - 800 м и ЛБТН-42 - 1000 м.

Буровая установка РБК-4 содержит:- буровой агрегат БА-РБК-4, имеющий в своем составе систему числового программного управления и промывочный насос НБ-4-160/63 с плавнорегулируемым гидростатическим (по-видимому гидравлическим ?) приводом и с насосом-водозабором для жидких добавок к промывочной жидкости, а также замкнутую циркуляционную систему, имеющую в своем составе емкость с промывочной жидкостью и блок очистки промывочного раствора (надо жидкости ?) от шлама;- инструментальный блок БИ-РБК-4 с двумя бортовыми накопителями для бурильных труб, устройствами для обслуживания колонковых труб и керна, устройствами для измерения и заточки алмазных коронок, емкостью и нагревателем технической воды, а также стандартными геофизическими зондами для скважинного каротажа (?) и кабиной оператора.Блоки оснащены гидродомкратами с системой автогоризонтирования. Инструментальный блок на трубной базе может работать независимо от буровой установки. Укрытие - полужесткое полное.

Похожие статьи:

poznayka.org

Вращатель бурового станка

Изобретение относится к горному оборудованию . Цель - повышение эффективности работы вращателя за счет увеличения диапазона плавно регулируемой частоты вращения шпинделя вращателя. В корпусе (К) вращателя установлен шпиндель 2. На шпинделе закреплен дифференциальный симметричный блок в виде солнечных шестерен (Ш) 4 и 5 и Ш-сателлитов 6 и 7, установленных с возможностью вращения на крестовине-водиле 3 и шпинделе 2. На Ш 4 с возможностью осевого перемещения размещен диск (Д) 10, а на Ш 5 закреплена жестко Ш 8. На валу привода 11 закреплены Ш 12 и 13, входящие, в зацепление с Ш 14, установленной на дополнительном валу 15, и с Ш 8. На валу 15 установлен ведущий Д 16, подпружиненный в направлении Д 10. Управление вращателем осуществляется гидроцилиндром. К 17 которого связан с Д 10, а шток 18с поршнем 19 закреплен в К 1. Пружина 20 размещена между поршнем 19 и К 1. При подаче давления в полость 21 Д 10 перещается вниз и при его установке н оси вала 15 (в центре Д 16) частота вращения Ш 4 равна нулю, а частота вращения шпинделя 2 равна половине частоты вращения Ш 5. При дальнейшем опускании Д 10 вращается в противоположном направлении Ш 4 и при равенстве частот вращения Ш 4 и 5 шпиндель 2 останавливается, рри увеличении частоты вращения Ш 4 меняет направление вращения. 1 ил. со

союз соВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 Е 21 В 3/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

О

iQl Ql (Э с

17 у

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4764431/03 (22) 04.12.89 (46) 15.01.92. Бюл. М 2 (75) В. Л. Гой (53) 622.242:621.833.67 (088.8) (56) Авторское свидетельство СССР

N214434,,кл. Е 21 В 7/02, 1965.

Авторское свидетельство СССР

М 1465522, кл. Е 21 В 3/02, 1987. (54) ВРАЩАТЕЛЬ БУРОВОГО СТАНКА (57) Изобретение относится к горному оборудованию. Цель — повышение эффективности работы вращателя эа счет увеличения диапазона плавно регулируемой частоты вращения шпинделя вращателя. В корпусе (К) вращателя установлен шпиндель 2. На шпинделе закреплен дифференциальный симметричный блок в виде солнечных шестерен (Ш) 4 и 5 и Ш-сателлитов 6 и 7, установленных с возможностью вращения на крестовине-водиле 3 и шпинделе 2. На Ш 4

„„Я2„„1705531 А1 с возможностью осевого перемещения размещен диск (Д) 10, а на Ш 5 закреплена жестко Ш 8. На валу привода 11 закреплены

Ш 12 и 13, входящие в зацепление с Ш 14. установленной на дополнительном валу 15, и с Ш 8. На валу 15 установлен ведущий Д

16, подпружиненный в направлении Д 10.

Управление вращателем осуществляется гидроцилиндром, К 17 которого связан с Д

10, а шток 18 с поршнем 19 закреплен в К 1.

Пружина 20 размещена между поршнем 19 и К 1. При подаче давления в полость 21 Д

10 перещается вниз и при его установке нг оси вала 15 (в центре Д 16) частота вращения

Ш 4 равна нулю, а частота вращения шпинделя 2 равна половине частоты вращения Ш

5. При дальнейшем опускании Д 10 вращается в противоположном направлении Ш 4 и при равенстве частот вращения Ш 4 и 5 шпиндель 2 останавливается. При увеличении частоты вращения Ш 4 меняет направление вращения. 1 ил.

1705531

15

Изобретение относится к горной промышленности, в частности к вращателям буровых станков.

Известен вращатель бурового станка, включающий размещенный в корпусе шпиндель с установленным на нем симметричным дифференциальным блоком в виде крестовины-водила с внутренней профилированной поверхностью и закрепленные на нем солнечные шестерни и шестерни-сателлиты, привод и узел управления.

К недостатку укаэанного вращателя относительно дискретное значение частот вращения шпинделя, т.е. отсутствие возможности плавного регулирования частотой вращения шпинделя.

Наиболее близким к предлагаемому является вращатель бурового станка, включающий размещенный в полом корпусе шпиндель с установленным на нем симметричным дифференциальным блоком в виде крестовины-водила с внутренней профилированной поверхностью и закрепленные на нем солнечные шестерни и шестерни-сателлиты, привод, ось которого перпендикулярна оси шпинделя, ведущий диск, закрепленный на валу привода, ведомые диски, жестко связанные с солнечными шестернями дифференциального блока, установ lенноl с возможностью возвратно-поступательного перемещения относительно шпинделя, и пружинно-гидравлический узел управления в виде цилиндра, шток и корпус которого связаны соответственно с корпусом вращателя и веДОМЫМ ДИСКОМ.

Данное устройство обладает недостаточным по величине диапазоном величин частот вращения шпинделя, например при аксиальном гидроприводе и передаточном числе дисков, равном 1, частоте вращения шпинделя не превышает 600 — 700 об/мин, что недостаточно для алмазного бурения, а при планетарном типе гидропривода частота вращения шпинделя не превышает 250—

300 об/мин, что может удовлетворить только шнековый способ бурения. Увеличить обороты шпинделя увеличением передаточного числа дисков приводит к увеличению диаметра ведущего диска до 1 м и более, что неприемлемо в практических разработках вращателей.

Работа шпинделя буровых станков сопровождается резкими колебаниями нагрузки из-за неоднородности проходимых пород, что вызывает крайне нежелательное проскальзывание в дисках.

Для плавной регулировки частоты вращения в прототипе необходимо перемещать весь дифференциальный блок с ведомыми дисками, зажатыми одной или двумя пружинами, следовательно, узел управления должен развивать десятки и сотни килограмм усилия.

Цель изобретения — повышение эффективности работы вращателя за счет увеличения диапазона плавно-регулируемой частоты вращения шпинделя.

Поставленная цель достигается тем, что во вращателе бурового станка, включающего размещенный в полом корпусе шпиндель с установленным на нем симметричным дифференциальным блоком в виде крестовины-водила с внутренней профилированной поверхностью и закрепленные на нем с возможностью вращения солнечные шестерни и шестерни-сателлиты, привод, ось которого перпендикулярна оси шпинделя, связанные соответственно с приводом ведущий диск, а с одной из солнечный шестерен — ведомый диск и пружинно-гидравлический узел управления. шток и корпус которого связаны соответственно с корпусом вращателя и ведомым диском, ведущий диск закреплен на установленном в корпусе вращателя параллельно оси привода дополнительном валу и связан.с приводом цилиндрической зубчатой передачей, а ведомый диск установлен с возможностью возвратно-поступательного перемещения относительно солнечной шестерни, причем вторая солнечная шестерня дифференциального блока связана с приводом посредством конической зубчатой передачи.

На чертеже приведена кинематическая схема предложенного вращателя.

Вращатель бурового станка содержит полый корпус 1 и установленный в его полости шпиндель 2, на котором жестко закреплено крестовина-водило 3. На шпинделе 2 с возможностью вращения установлены верхняя 4 солнечная шестерня и нижняя 5 солнечная шестерня, а на крестовине-водиле 3 также с возможностью вращения — сателлиты 6 и 7, образующие с солнечными шестернями 4 и 5 симметричный дифференциальный блок.

К солнечной шестерне 5 жестко присоединена ведомая коническая шестерня 8. а на солнечной шестерне 4, выполненной с удлиненной ступицей с наружными шлицами, установлен с возможностью возвратнопоступательного перемещения поводок 9 с закрепленным на нем ведомым диском 10.

На валу гидропривода 11 жестко закреплен блок, состоящий из ведущих цилиндрической шестерни 12 и конической шестерни

13, причем последняя имеет зацепление с ведомой шестерней 8, а шестерня 12 входит

1705531

Составитель

Техред М.Моргентал

Корректор М. Кучерявая

Редактор А. Долинич

Заказ 179 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 в зацепление с ведомой шестерней 14, установленной на валу 15 и жестко связанной с ведущим диском 16, который подпружинен для обеспечения постоянного контакта между ними. Узел управления вращателем 5 выполнен в виде силового гидроцилиндра, корпус 17 которого связан через подшипники споводком 9,,а полый шток 18 с поршнем 19 жестко закреплен в корпусе 1.

В штоковой полости гидроцилиндра 10 между корпусом 17 и поршнем 19 установлена пружина 20.

Вращатель бурового станка работает следующим образом.

При отсутствии давления в поршневой 15 полости 21 пружина 20 устанавливает диск

10 в крайнее верхнее положение, при котором частота вращения диска 10 максимальна и имеет направление вращения такое же, как и шестерня 5. Частота вращения шпин- 20 деля 2 также будет максимальной и равной полусумме частот вращения солнечных шестерен 4 и 5, При подаче давления в полость 21 диск

10 начинает перемещаться вниз и при его 25 установке на оси вала 15 (в центре диска 16) частота вращения диска 10 будет равна нулю, а частота вращения шпинделя 2 будет равна половине частоты вращения шестерни 5. 30

При дальнейшем опускании диска 10 по диску 16 диск 10 совместно с шестерней 4 начинают вращение в направлении, противоположном направлению вращения шестерни 5, и в этом случае частота вращения 35 шпинделя 2 будет равна полуразности частот вращения шестерни 4 и 5.

Передаточным отношением зубчатых пар 13-8, 12-14 и лобового вариатора скорость шестерни 4 при крайних положениях 40 диска 10 выбирается большей скорости шестерни 5 и при переходе в крайнее нижнее положение диска 10 величина полуразности частот вращения солнечных шестерен переходит через нулевое значение и становится 45 отрицательной. Шпиндель 2 начинает вращаться в этом случае в противоположном направлении, при котором производится развинчивание бурильной колоннbi.

Преимуществом предложенного вращателя по сравнению с прототипом является увеличение диапазона часгот .р-.шен я шпинделя, отсутствие проскальзывания шпинделя (так как одна из солнечных естерен жестко связана с приводом),1 многократное снижение усилий в узле управления вращателем (так как перемещается только ведомый диск), что позволит снизить габариты и вес узла управления. а в других случаях перейти на ручное управление вращателем (например, в малогабаритных буровых станках, не имеющи маслостанции).

Формула изобретения

Вращатель бурового станка, включающий размещенный в полом корпусе шпиндель с установленными в нем симметричным дифференциальным блоком в виде крестовины-водила с внутренней профилированной поверхностью и закрепленные на нем с возможностью вращения солнечные шестерни и шестерни-сателлиты, привод, ось которого перпендикулярна оси шпинделя, связанные соответственно с приводом ведущий диск, а с одной из солнечных шестерен — ведомый диск и пружинно-гидравлический узел управления, шток и корпус которого связаны соответственно с корпусом вращателя и ведомым диском, о тл и ч а ю щ и и С я тем, что. с цель повышения эффективности работы вращателя за счет увеличения диапазона плавно регулируемой частоты вращения шпинделя. он выполнен с дополнительным валом, а ведущий диск закреплен на установленном в корпусе вращателя параллельно оси привода дополнительном валу и связан с приводом посредством цилиндрической зубчатой передачи, при этом ведомый диск установлен с возможностью поступательного перемещения относительно солнечной шестерни, причем вторая солнечная шестерня связана с приводом посредством конической зубчатой передачи.

www.findpatent.ru

Вращатель бурового станка

СОЮЗ СООЕТОЮХ

ВцЮ

ЮСПУЬЛИН

ИЮ Е 21 В 3 02

ГЮСУДЛРСТОЕННЫЙ КОМИТЕТ СССР

AO ДЕЛАМ И306РЕТЕН4Й И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ Н АВ7ОРОНОМУ СИИДВТЕПЬСТВУ (21) 3624524/22-03 (22) 21.07.83 (46) 30.11.84. Бюл. 9 44 (72) В.И.Броновицкий, В.Я.Чуплый и Л.Ф.Воюта (71) Всесоюзный научно-исследова- . тельский и проектно-конструкторский институт горнорудного машиностроенйя

«ВВИПИрудмаш» (53) 622.242 (088.8) (56) 1. Патент CQIA 9 3851714, кл. 173-164, опублик. 1974.

2. Патейт Са& в 3695364, кл. 173-57, опублик. 1972 (прототип).,SU,., А (54) (57) ВРАЩАТЕЛЬ БУРОВОГО СТАНКА включающий корпус и выходной вал с закрепленным на нем шпинделем и планшайбой с захватами для штанг, о тл и ч а ю шийся тем, что, с целью упрощения конструкции, корпус снабжен тормозом, а планшайба — зубчатым кольцом, причем захваты выполнены с зубчатыми секторами, а кольцо установлено с возможностью одновременного взаимодействия с тормозом и зубчатыми секторами захватов.

11266

Изобретение относится к бурению скважин, а именно к вращателям буровых станков.

Известен вращатель бурового станка, содержащий корпус и выходной вал с закрепленным на нем шпинделем и захватами для штанг (1 .

Недостатками его являются высокие контактные давления на рабочих элементам, а также необходимость сложных подводящих устройств рабочей 10 жидкости к силовому цилиндру °

Наиболее близким к предлагаемому является вращатель бурового станка, включающий корпус и выходной вал с закрепленным на нем шпинделем и 15 планшайбой с захватами для штанг 2).

Однако данное устройство имеет. сложную конструкцию иэ-за необходимости наличия гидроцилиндров к каждому захвату. 20

Цель изобретения — упрощение конструкции устройства за счет исключения гидроцилиндров к каждому захвату для шланг.

Указанная цель достигается тем, что во вращателе бурового станка, включающем корпус и выходной вал с закрепленными на нем шпинделем и планшайбой с захватами для штанг, корпус снабжен тормозом, а планшайба — зубчатым кольцом, причем захваты выполнены с зубчатыми секторами, а кольцо установлено с возможностью одновременного взаимодействия с тормозом и зубчатыми секторами эахва35

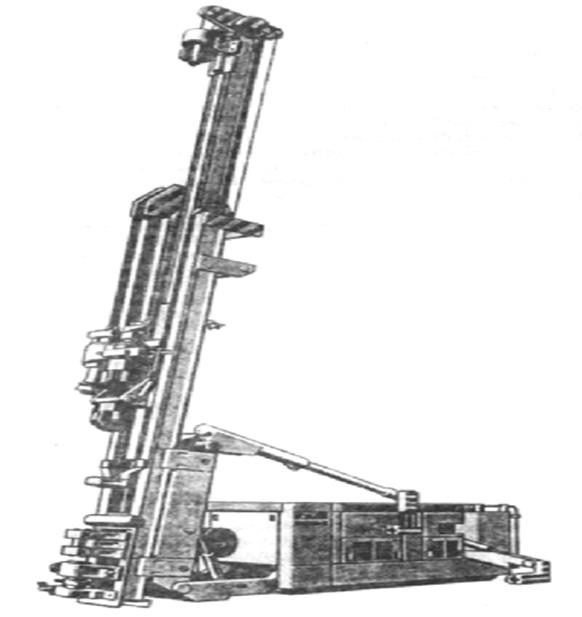

На фиг.1 изображен буровой ста" нок, общий вид; на фиг.2 — разрез по выходному валу вращателя; на фиг.3 — разрез А-A на фиг.2.

Вращатель бурового станка содер- 40 жит привод 1, корпус 2, выходной вал 3, внутри которого расположен шпиндель 4, а снаружи закреплена планшайба 5 с захватами б для штан-. ги. На корпусе вращателя установлен 45 тормоз, включающий гидроцилиндр 7, рычаги 8 и тормозные колодки 9. На наружной поверхности планшайбы 5 закреплено кольцо 10, которое может быть повернуто относительно планшай- 50 бы. Кольцо 10 имеет внутренние зубья, которые входят в зацепление с зубчатыми секторами 11, выполненными на захватах б. На захватах установлены фиксаторы 12. 5S

Вращатель работает следующим образом.

Вурение восстающих выработок осуществляется при обратном ходе бурового става. При этом происходит его разборка, т.е. каждую верхнюю штан79 2 „,,61 : - 4 ф, ry 13 необйбдймб". ФЧЗургщрь fgp+ Q ней и от шпинделя "4 -вращателя:." 6Й " "- этого после окончания бурения на длину буровой штанги привод 1 вращателя останавливается и в лыски нижней штанги 14 вводится ключ 15, фиксируя ее от вращения и осевого перемещения в раме 16 бурового станка. Приводится в действие тормоз, расположенный на корпусе 2 вращателя, при этом кольцо 10, установленное на планбайше 5, затормаживается.

Для развинчивания резьбовых соединений включается обратное направление вращения привода 1 вращателя. Если при этом отвинчивается соединение верхней штанги 13 с нижней 14,- то дальнейшее отвинчивание соединения верхней штанги 13 с нижней 14: со шпинделем 4 происходит при фиксации ее манипулятором 17 бурового станка. Если же вначале отвинчивается соединение верхней штанги 13 со шпинделем 4, то при повороте планшайбы 5 ее захваты б, взаимодействуя посредством зубчатого сектора 11 с заторможенным кольцом 10, поворачиваются вокруг. своей оси. После упора захватов 6 в наружную поверхность буровой штанги 13 происходит проскальзывание кольца 10 в тормозных колодках 9. При этом захваты 6 в поджатом состоянии продолжают движение по поверхности невращающейся верхней штанги 13. При движении захватов б над соответствующими им пазами на буровой штанге 13 захваты приобретают возможность дальнейшего поворота вокруг своей оси и входят в зацепление с пазами штанги. Происходит отвинчивание верхней штанги 13 от нижней 14, находящейся в ключе устройства. После развинчивания этого соединения штанги фиксируется манипулятором 17,.двигатель реверсируют, захваты б, взаимодействуя с заторможенным кольцом 10, возвращаются в исходное положение.

Кольцо 10, установленное на планшайбе 5, растормаживается. Захваты б для штанги. остаются зафиксированными в исходном положении при помощи фиксаторов 12. Штанга 13 извлекается из устройства манипулятором 17, шпиндель 4 свинчивается с нижней штангой 14 и процесс бурения возобновляется.

Благодаря тому, что планшайба снабжена зубчатым кольцом, взаимодействующим с зубчатыми секторами за хватов, упрощается конструкция устройства и сокращается количество гидроцилиндров для управления захватами.

1126679

Д Д фи8. е

ВНИИПИ Закаэ 8654/24

Тираж 564 ° Подлисное

Филиал ППП "Патент", r.Ужгород,ул.Прректнаи,4

www.findpatent.ru

Вращатель-буровой станок

Изобретение относится к горному делу и может быть использовано для вращательного бурения скважин. В устройстве применен одноосный монтаж всех узлов, шпиндель выполнен шлицевым и установлен с возможностью осевого перемещения относительно приводного двигателя. Механизм осевой подачи бурового инструмента выпоолнен в виде пары гидроцилиндров, закрепленных на корпусе приводного двигателя соосно с ним и шпинделем. Штоки гидроцилиндров соединены через траверсу со свободным концом шпинделя, от которого осевая нагрузка, создаваемая рабочими поршнями гидроцилиндров, передается на буровой инструмент. 4 ил.

Изобретение относится к горному делу и может быть использовано для вращательного бурения скважин.

Параметры оборудования этого типа независимо от его назначения тесно связаны с конструкцией вращателей и характерными для них механизмами подачи. Поэтому конструкция вращателя является основным, определяющим элементом. Отдельные конструкции вращателей выполняют функции буровых станков. Известны механические вращатели, основными элементами которых являются корпус, шпиндель с продольным каналом под бурильные трубы и зажимными патронами на нем; приводная втулка, от которой шпиндель получает вращение, редуктор, состоящий из конической пары зубчатых колес, связывающих вращатель с трансмиссией и обеспечивающих отбор мощности на вращение от приводного двигателя и механизм осевой подачи шпинделя с буровыми трубами (Кардыш В.Г. и др. Современные зарубежные буровые станки и установки. М. Недра, 1976; Блинов Г. А. и др. Техника и технология высокоскоростного бурения. M. Недра, 1982). Недостатками таких вращателей являются сложность схем, большой вес и габариты, низкий КПД, что обусловлено наличием в его конструкции громоздкой, металлоемкой, подверженной высоким динамическим нагрузкам зубчатой трансмиссии, работа которой сопровождается большими механическими потерями энергии при ее передачи от приводного двигателя шпинделю с буровым инструментом и высокими уровнями вибрации всей конструкции при бурении скважин. Известен также электрический вращатель, содержащий приводной электродвигатель с полым валом, соединенный с буровым инструментом для передачи ему вращения, механизм осевой подачи, установленный на направляющей раме (Воздвиженский Б. И. и др. Разведочное колонковое бурение. М. Госгеоиздат, 1957). Данный вращатель сам по себе выполняет функции бурового станка и принят нами за прототип. В данном вращателе буровом станке приводной двигатель с буровым инструментом подвижно установлен на направляющей раме с опорными колонками, с возможностью возвратно-поступательного перемещения относительно нее. Осевая нагрузка через натяжное устройство (цепная передача) передается непосредственно на приводной двигатель с буровым инструментом [1] Основным недостатком конструкции известного вращателя является то, что осевое усилие на буровой инструмент передается в зависимости от приводного двигателя, что вызывает усиленную вибрацию всей конструкции. Основными причинами этого является подвижное крепление приводного двигателя на направляющей раме и за счет люфтов и зазоров двигатель колеблется относительно направляющей рамы и передает их буровому инструменту. На эти колебания накладываются крутильные колебания самого бурового инструмента, возникающие в процессе бурения скважин. Другими недостатками являются громоздкость, металлоемкость конструкции, а за счет высокого уровня вибрации повышенная энергоемкость и снижение производительности работ. Известны гидравлические, пневматические и др. вращатели с аналогичными кинематическими схемами (см. вышеуказанную литературу). Указанные вращатели обладают теми же недостатками, что и прототип. Исключением в отдельных из них является то, что одни имеют возможность плавного регулирования частоты вращения бурового инструмента (например СКБ-7), другие обладая этим, являются только вращателями без осевого перемещения шпинделя. В дополнение к изложенному следует отметить, что анализ существующего бурового оборудования показывает, что взаимное расположение основных рабочих и вспомогательных механизмов, их кинематическая и конструктивная связь в значительной части обуславливает недостатки конструкций, отмеченные выше. Так, в механических вращателях (описанных выше) приводной двигатель и механизм передачи вращения от него шпинделю (трансмиссия) монтируются по горизонтальной оси, а шпиндель, несущий буровой инструмент, по вертикальной. В этом случае разнонаправленный осевой монтаж обуславливает проявление разнонаправленных сил инерции, образующихcя движущимися узлами конструкций (в соответствии со своими массами и частотой вращения), что приводит к увеличению уровня вибрации всей конструкции и повышению металлоемкости отдельных ее узлов и деталей для обеспечения их надежности (например, угловой резуктор). В свою очередь повышение уровня вибрации конструкции и бурового инструмента, приводит к снижению проходки и повышению удельной мощности затрачиваемой на бурение. К аналогичным последствиям приводит и несоосная компоновка основных узлов в электрических и других вращателях приведенных при описании прототипа. Существенно влияет компоновка и на эксплуатационные возможности буровой техники, поскольку от нее зависит насколько оборудование обеспечивает и отвечает технологическим требованиям бурения в различных условиях, в частности бурение наклонных, горизонтальных и восстающих скважин. Целью изобретения является упрощение конструкций вращателей и совмещение в них основных функций бурового станка, снижение уровня вибрации при бурении скважин и повышение КПД. Поставленная цель достигается тем, что в отличие от известного вращателя-бурового станка, содержащего приводной двигатель, механизм вращения бурового инструмента и механизм осевого его перемещения, в предлагаемом вращателе буровом станке все узлы конструкции непосредственно взаимосвязаны на одной оси. Для передачи осевого усилия на буровой инструмент независимо от приводного двигателя предусмотрен шпиндель, который посажен непосредственно в плавнорегулируемый приводной тяговый двигатель с полым ротором с возможностью осевого перемещения в нем. Для передачи синхронного вращения шпиндель входит в зацепление с внутренней рабочей поверхностью ротора приводного двигателя, выполненной ответной шпинделю фигурной формы. Механизм осевой подачи (перемещения) бурового инструмента соединен со свободным концом шпинделя и закреплен на кожухе приводного двигателя соосно с валом его ротора и шпинделем, несущего буровой инструмент. Часть отличительных признаков (шпиндель, механизм осевой подачи (перемещения) соединен со свободным концом шпинделя) известны из конструкций других вращателей. В то же время патентный поиск показал, что в формуле, по предлагаемой конструкции, содержатся следующие существенные отличия: все узлы конструкции непосредственно взаимосвязаны на одной оси. Шпиндель с возможностью осевого перемещения расположен непосредственно в полом роторе приводного плавнорегулируемого двигателя. Механизм осевого перемещения закреплен на одной оси с валом ротора приводного двигателя и шпинделем. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 то же, вид сбоку; на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 общий вид предлагаемого устройства. Оно содержит приводной плавно регулированный тяговый двигатель 1 с полым ротором 2. Шпиндель 3 фигурной формы с зажимными патронами автоперехвата 4 и гидропатроном 5 установлен внутри полого ротора 2, который на внутренней поверхности имеет форму ответную шпинделю 3. Шпиндель 3 установлен соосно с ротором 2 и механизмом осевого перемещения шпинделя 3 с буровым инструментом, включающего закрепленные на корпусе приводного двигателя 1 гидроцилиндры 6 и 7, рабочие штоки которых соединены с траверсой 8. Шпиндель 3 установлен с возможностью осевого перемещения относительно внутренней рабочей поверхности ротора 2, для этого он выполнен с гарантированным радиальным зазором относительно внутренней поверхности ротора 2 и соединен своим свободным концом с траверсой 8 механизма осевого перемещения. В корпусе траверсы 8 в месте ее соединения со шпинделем 3 установлен подшипниковый узел 9, включающий набор радиальных и упорных подшипников, первые из которых воспринимают радиальные нагрузки от вращения шпинделя 3, а вторые осевые нагрузки, передаваемые траверсой 8 на шпиндель 3. На корпусе приводного двигателя 1 имеются фланцы 10 для установки конструкции на свои опоры 11. Разворот конструкции относительно осей фланцев 10 несущих места крепления конструкции обеспечивает возможность бурения скважин под любым углом к горизонту. Устройство снабжено известной системой автоперехвата при осевой подачи бурового инструмента (применяется, например, в станках СКБ-7), которая на чертеже не представлена в целях его упрощения. Наиболее целесообразно в качестве приводного двигателя 1 использовать тяговые электродвигатели постоянного тока. Тогда конструкция комплектуется тиристорным преобразователем тока (например, типа АТРК) для питания электродвигателя и плавной регулировки частоты вращения шпинделя 3. В этом случае в качестве приводного двигателя должен быть использован определенный тип тяговых электрических машин, обладающих возможностью плавного регулирования частоты вращения их ротора в широких диапазонах, с одновременным регулированием крутящего момента, развиваемого ими (например, типа ДК-207, ДК-120 и их модификации). Устройство работает следующим образом. После включения приводного двигателя 1 его полый ротор 2 передает вращение шпинделю 3, в свою очередь шпиндель 3 приводит во вращение буровой инструмент. Одновременно в верхние полости гидроцилиндров 6 и 7 нагнетается под давлением рабочая жидкость (в это время нижние полости гидроцилиндров соединены со сливом). Усилие, создаваемое давлением жидкости на рабочих порциях гидроцилиндров 6 и 7, передается через их штоки и траверсу 8 на шпиндель 3 и далее на буровой инструмент, обеспечивая его осевое движение в процессе проходки скважины. После достижения траверсой 8 крайнего нижнего положения включается система автоперехвата. Нижние полости гидроцилиндров 6 и 7 соединяются с линией нагнетания, а верхние со сливом. В результате поршни и штоки указанных гидроцилиндров движутся вверх, возвращая траверсу 8 и шпиндель 3 в верхнее исходное положение без остановки вращения станка, после чего рабочий процесс продолжается в описанном порядке. Одноосный взаимосвязанный монтаж всех узлов конструкции (приводного двигателя с полым ротором, шпинделя, механизма передачи вращения шпинделю от приводного двигателя и механизма осевого перемещения шпинделя) упрощает конструкции известных буровых станков. В частности, ликвидирует громоздкую и тяжелую направляющую раму с колонами, служащую в прототипе в качестве направляющей опоры для возвратно-поступательного совместного перемещения приводного двигателя с буровым инструментом, а в сравнении с конструкциями станков типа СКБ-7, ЗИФ-1200 мр Д-2000 Атлас Копко, СКБ-4 и др. громоздкую энергоемкую трансмиссию передачи регулируемого вращения от приводного двигателя шпинделю. Одноосный взаимосвязанный монтаж узлов конструкции надежно обеспечивает снижение уровня вибрации как самой конструкции, так и бурового инструмента, так как только в этом случае силы инерции, развиваемые движущимися узлами конструкции (ротор приводного двигателя, шпиндель) и связанного с ней бурового инструмента, направлены по одной оси и не входят в противоречие друг с другом. Взаимосвязанность всех узлов на одной оси (как показали производственные испытания) обеспечивает возможность работы конструкции длительное время с высокой частотой вращения (1000-2000 об/мин) шпинделя с буровым инструментом, так как не имеет ограничений, создаваемых промежуточными звеньями в других кинематических схемах. Только взаимосвязь всех узлов конструкции на одной оси, создающих стабильные условия работы бурового инструмента на высоких частотах вращения, обеспечивает развитие центростремительных сил (эффект самоцентрирования) бурового инструмента, приводящих к резкому снижению сил трения между буровым инструментом и стенками скважин и, соответственно, к резкому снижению затрат мощности на бурение и интенсивному росту проходки скважин. Конструктивные особенности предлагаемого вращателя бурового станка дают возможность создать на его базе самостоятельный унифицированный вращатель буровой станок для глубин 0-2200 м, что позволит заменить классы серийно выпускаемых буровых станков и обеспечить их полную унификацию. Производственные испытания предлагаемой буровой конструкции показали, что с ее применением механическая скорость проходки возрастает на 58% а коммерческая на 31-44% в сравнении с серийно выпускаемыми станками ЗИФ-1200 мр и СКБ-7, а наработка на отказ составила 2604 ч при остановки конструкции в рабочем состоянии, что подтверждает ее высокую надежность и долговечность.Формула изобретения

ВРАЩАТЕЛЬ-БУРОВОЙ СТАНОК, включающий приводной плавнорегулируемый двигатель с полым ротором, шпиндель, который установлен в полом роторе с возможностью осевого перемещения и входит в прямое зацепление с внутренней рабочей поверхностью ротора для синхронного с ним вращения, механизм осевого перемещения шпинделя и размещенный на конце шпинделя буровой инструмент, отличающийся тем, что в качестве приводного двигателя использован размещенный в кожухе реверсивный электродвигатель, а механизм осевого перемещения шпинделя выполнен в виде закрепленных на кожухе приводного двигателя соосно с ротором последнего двух гидроцилиндров и траверсы с гидропатроном, при этом траверса смонтирована на свободном конце шпинделя и связана со штоками гидроцилиндров.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4www.findpatent.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)