|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Оправка для запрессовки направляющих втулок клапанов. Запрессовка втулок

Запрессовка втулок и её особенности

Одним из вопросов, которые необычайно важны для качественной работы различных видов машин, механизмов и оборудования, является запрессовка втулок. Втулка – это особая деталь механизма, имеющая коническую или цилиндрическую форму, с осевым отверстием для входа сопрягаемой детали. В работе механизмов втулка играет важную роль, препятствуя износу узлов механизма, возникающему из-за негативного действия силы трения. Фактически она способствует продлению срока эксплуатации механизмов и агрегатов. Запрессовка втулок является одним из видов соединения с натягом, позволяющая плавным нарастающим усилием посадить втулку в необходимое отверстие для обеспечения неподвижного соединения.

Одним из вопросов, которые необычайно важны для качественной работы различных видов машин, механизмов и оборудования, является запрессовка втулок. Втулка – это особая деталь механизма, имеющая коническую или цилиндрическую форму, с осевым отверстием для входа сопрягаемой детали. В работе механизмов втулка играет важную роль, препятствуя износу узлов механизма, возникающему из-за негативного действия силы трения. Фактически она способствует продлению срока эксплуатации механизмов и агрегатов. Запрессовка втулок является одним из видов соединения с натягом, позволяющая плавным нарастающим усилием посадить втулку в необходимое отверстие для обеспечения неподвижного соединения.

Запрессовка втулок в последнее время приобрела необычайную популярность, благодаря обеспечению соединения высокой прочности. Технологически запрессованная втулка становится единым целым с материалом, в который запрессовывается. Обычно запрессовка втулок приводит к уменьшению их внутреннего диаметра, поэтому основным контролируемым моментом этого технологического процесса является соответствие внутреннего диаметра запрессованной втулки ее назначенному типу. Значение этого параметра строго контролируется. Восстановление соответствия внутреннего диаметра после такой обработки, как запрессовка втулок, осуществляется развертыванием, которое целесообразнее всего проводить по кондуктору.

В случае износа втулок производится их перепрессовка, для которой необходимо иметь оправки для запрессовки и собственно пресс. В настоящее время существует большое многообразие оборудования, обеспечивающего качественное выполнение такого процесса, как запрессовка втулок.

В случае износа втулок производится их перепрессовка, для которой необходимо иметь оправки для запрессовки и собственно пресс. В настоящее время существует большое многообразие оборудования, обеспечивающего качественное выполнение такого процесса, как запрессовка втулок.

Одним из лидеров российского рынка промышленного оборудования, реализующим приспособления для запрессовки, является компания Cи Эл Инжиниринг и Ко. В спектр деятельности этой инжиниринговой компании входит не только поставка промышленного оборудования различного назначения, но и проведение наладки и запуска поставленного оборудования, обучение и повышение квалификации персонала, а также обеспечение последующего сервисного обслуживания. Запрессовка втулок является одной из основных технологических операций таких отраслей промышленности, как автомобилестроение, станкостроение, металлообработка и др.

www.cleru.ru

Запрессовка - втулка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Запрессовка - втулка

Cтраница 1

Запрессовка втулок производится на универсальных гидравлических прессах с постоянной скоростью нагружения, составляющей 1 - 2 мм / мин с записью диаграммы и фиксацией усилия запрессовки. [2]

Запрессовка втулок производится с натягом от 0 07 до 0 13 мм. [3]

Запрессовка втулок с натягами большими, чем предусмотрено в табл. 307, в их корпусы производится при помощи направляющих конусных гильз ( фиг. [4]

Запрессовку втулок при нормальной температуре в зависимости от их расположения в корпусе и его размеров выполняют под прессом при помощи оправок или специальных приспособлений. [5]

Запрессовку втулки в корпус подшипника выполняют в следующей порядке: корпус подшипника ставят в теплое место ( например, под струю теплого воздуха от генератора), а втулку опускают в ведро со смесью снега или льда j: поваренной солью или с искусственным льдом. Поверхность посадочного места в корпусе подшипника смазывают серой ртутной мазью для улучшения скольжения втулки при запрессовке. [7]

Запрессовку втулок выполняют с помощью запрессовочных пуансонов с заплечиками для упора в торец или буртик втулки. Диаметр запрессовочных пуансонов выполняют по посадке X, а параметры шероховатости рабочей поверхности в лределах На 0 63 и Да 0 32 мкм. Перед приложением усилия для запрессовки втулки необходимо установить относительно отверстия в изделии так, чтобы исключить возможность движения втулки с перекосом. [8]

Запрессовку втулок производят после полного окончания обработки ( изготовления канавок и отверстий для масла и др.) - Рекомендуется перед запрессовкой втулки верхнюю головку шатуна подогреть до такой температуры, чтобы внутренний диаметр головки былина 0 15 - 0 20 мм больше наружного диаметра втулки. При запрессовке втулок необходимо следить за правильным расположением канавок и отверстий для прохода масла. [9]

Запрессовку втулок выполняют с помощью запрессовочных пуансонов с заплечиками для упора в торец или буртик втулки. Диаметр занрессовочных пуансонов выполняют по посадке X, а параметры шероховатости рабочей поверхности в пределах Ra 0 63 и На 0 32 мкм. Перед приложением усилия для запрессовки втулки необходимо установить относительно отверстия в изделии так, чтобы исключить возможность движения втулки с перекосом. [11]

Запрессовку втулки выполняют под прессом или винтовым приспособлением. [12]

Запрессовку втулок в просверленные отверстия листа кондуктора целесообразно производить клепальной скобой помощью специальной обжимки ( фиг. [13]

Запрессовку втулок выполняют с помощью запрессовочных пуансонов с заплечиками для упора в торец или буртик втулки. Диаметр запрессовочных пуансонов выполняют по посадке f7, а параметры шероховатости рабочей поверхности в пределах Ra 0 63 и Ra 0 32 мкм. Перед приложением усилия для запрессовки втулки необходимо установить относительно отверстия в изделии так, чтобы исключить возможность движения втулки с перекосом. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Запрессовка - втулка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Запрессовка - втулка

Cтраница 2

После запрессовки втулок их внутренний диаметр уменьшается, поэтому отверстие втулки необходимо обработать развертыванием до получения требуемого размера. Окончательную обработку отверстий после запрессовки втулок рекомендуется также производить путем калибрования шариком или пуансоном. Калибрование производится последовательно двумя-тремя пуансонами при помощи ручного или пневматического пресса; в качестве смазывающей жидкости применяется минеральное масло. Этот метод дает высокую точность и чистоту поверхности ( 7 - 10 класс) и упрочнение внутренней поверхности. Благодаря этому срок работы подшипников скольжения увеличивается. [16]

После запрессовки втулки для направляющего стержня якоря отпускного вентиля проверяют расстояние от торца втулки до торцовой поверхности крышки, которое должно быть 22 4 - 26 мм. [17]

После запрессовки втулки окончательно обрабатывают и доводят до точного внутреннего диаметра; это необходимо для обеспечения точной соосности втулок вала; доводка осуществляется разверткой А. [19]

После запрессовки втулок со значительными натягами диаметр их уменьшается. Поэтому втулку после запрессовки развертывают или калибруют шариком или прошивкой. [21]

После запрессовки втулки развертываются до диаме-тра 22; мм. [22]

После запрессовки втулки должны быть развернуты до диаметра 30 о, о. Основные размеры втулки показаны на фиг. [23]

До запрессовки втулки в корпус полученные зазоры необходимо увеличить на величину деформации внутреннего диаметра втулки. Эта деформация у нас равна 0 745 мм. [24]

После запрессовки втулки растачивают под размер 100 0 07 мм и делают фаску 15 на длине 5 мм. [26]

После запрессовки втулки развертывают под размер валика привода. Рабочие поверхности кулачка валика привода должны быть ровными, без следов выработки. Сильно изношенные кулачки заменяют. [28]

После запрессовки втулки развертываются под номинальный размер отверстия 0 Э4 025 мм. [29]

После запрессовки втулки развертываются под размер диаметра шкворня. Поворачивание втулок при развертывании не допускается. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Запрессовка - втулка - Большая Энциклопедия Нефти и Газа, статья, страница 4

Запрессовка - втулка

Cтраница 4

При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках. Для средней втулки допускается перекрытие не более половины диаметра канала. [46]

При запрессовке втулки расточенный диаметр ее уменьшится и должен стать равным диаметру цапфы плюс зазор 0 10 - 0 12 мм. [48]

При запрессовке втулок по посадке K7 / h6 диаметр отверстия практически не меняется. [50]

При запрессовке втулок молоткамиприменяютразличные оправки, одна из которых показана на рис. VI-2, в. Хвостовик 2 оправки 1 вводят во втулку. [52]

При запрессовке втулок в цилиндр применяют только холодную запрессовку, так как горячая может вызвать сильные напряжения в стенках цилиндра и даже их разрушение. После запрессовки втулку растачивают изнутри до требуемого размера и шлифуют. [53]

При запрессовке втулки направляющий палец 3, преодолевая сопротивление пружины 6, опускается вниз до опорной пластины 7, ограничивая осевое перемещение втулки. [54]

При запрессовке втулок важную роль играют конструктивная форма кромок сопрягаемых поверхностей деталей и условия запрессовки. Форма кромок оказывает влияние на усилие запрессовки и появление задиров, а способы запрессовки - на перекосы и деформации запрессовываемой детали. [55]

При запрессовке втулок из легких сплавов наряду с упругими деформациями наблюдаются и пластические. [57]

При запрессовке втулок без нагрева или охлаждения деталей целесообразно поверхность втулки смазать машинным маслом, что предохраняет поверхности от заедания и облегчает запрессовку. [58]

При запрессовке втулок важную роль играют конструктивная форма кромок сопрягаемых поверхностей деталей и условия запрессовки. [59]

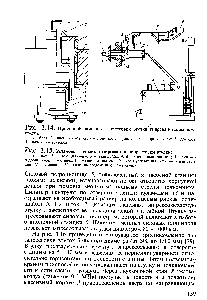

При запрессовке втулки цилиндр обычно подогревают. На рис. 3.13 представлен винтовой пресс для запрессовки втулки. [60]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Способ запрессовки цилиндрических втулок в отверстия корпусных деталей и устройство для его осуществления

Изобретение относится к сборочному производству ,в частности, к способам запрессовки цилиндрических втулок в отверстия корпусных деталей и устройствам для осуществления способа. Цель изобретения - повышение качества запрессовки. Устройство содержит силовой цилиндр, корпус которого имеет форму стакана 1, открытый торец которого обращен к штоку 2, закрепленному на поршне 3. На конце штока закреплен элемент центрирования запрессовываемой втулки 4 относительно корпусной детали 5 в виде диска 6. Втулку 4 помещают в корпус силового цилиндра и фиксируют между поршнем 3 и диском 6. В кольцевую полость, образованную стаканом 1 и втулкой 4, нагнетают жидкую рабочую среду под давлением и одновременно подают давление в поршневую полость 12. Величина давления в полости 12 меньше давления, воздействующего на втулку 4. В результате осевое перемещение втулки 4 и установка ее в отверстие корпусной детали обеспечиваются только при наличии расклинивающей жидкостной прослойки в зоне сопряжения. 2 с.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1

„„SU„4 45 8 (д1) 4 В 23 P 1 I/02 19/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbfTHRM

ПРИ ГКНТ СС

1136921, кл. В 23 P 11/02, 09.11.83.

Авторское свидетельство СССР

N - 468757, кл. В 23 P 19/02, 18.12.72. (54) СПОСОБ ЗАПРЕССОВКИ ЦИЛИНДРИЧЕСКНХ ВТУЛОК В ОТВЕРСТИЯ КОРПУСНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к сборочному производству, в частности х способам эапрессовки цилиндрических втулок в отверстия корпусных деталей и устройствам для осуществления способа. Цель изобретения — повышение ка2 чества эапрессовки, Устройство содержит силовой цилиндр, корпус которого! имеет форму стакана 1, открытый торец которого обращен к штоку 2, эа— крепленному на поршне 3 ° На конце штока закреплен элемент центрирования эапрессовываемой втулки 4 относительно корпусной детали 5 в виде диска 6. Втулку 4 помещают в корпус си лового цилиндра и фиксируют между поршнем 3 и диском 6. В кольцевую полость, образованную стаканом I u втулкой 4, нагнетают жидкую рабочую среду под давлением и одновременно подают давление в поршневую полость

12. Величина давления в полости 12 меньше давления, воздействующего на втулку 4. В результате .осевое перемещение втулки 4 и установка ее в отверстие корпусной детали обеспечиваются только при наличии расклннивающей жидкостной прослойки в зоне сопряжения. 2 с.п. ф — лы, 1 ил.

Ф 7

148453

Изобретение относится к сборному производству и может быть использовано при формировании соединений втулки с корпусной деталью с использова5 нием давления рабочей жидкости.

Целью изобретения является повышение качества запрессовки за счет обеспечения установки втулки в отверстие корпусной детали только при 1р наличии расклинивающей жидкостной прослойки в зоне контакта соединяемых деталей, в результате чего исключается повреждение сопрягаемых поверхностей соединяемых деталей и сни- 15 жение требуемой величины натяга в соединении.

На чертеже изображено устройство ,цля запрессовки цилиндрических втулок в отверстия корпусных деталей, 20 продольный разрез.

Способ запрессовки реализуется с помощью устройства, содержащего силовой цилиндр, корпус которого имеет форму стакана 1 с открытым торцом, 25 обращенным к штоку 2, закрепленному на поршне 3. На конце штока смонтирован элемент центрирования запрессовываемой втулки 4 относительно отверстия корпусной детали 5, выполнен- 30 ный в виде диска 6 с уплотнением 7 на боковой поверхности. Крепление диска 6 на штоке осуществляется крепежным элементом 8. На торце стакана смонтирована кольцевая герметизирующая прокладка 9, а на обращенных одна к другой поверхностях поршня 3 и диска 6 установлены кольцевые герметизирующие прокладки 10 и 11. Для подачи давления в полости силового 40 цилиндра предназначен источник давления жидкой рабочей среды, а величина давления в поршневой полости 12 силового цилиндра регулируется с помощью средства регулирования (не показа- 45 но).

Способ осуществляется следукяпим образом.

Силовой цилиндр крепят через прокладку 9 на корпусной детали 5 соосно отверстию под эапрессовываемую втулку 4. Последнюю помещают в силовой цилиндр и после центрирования относительно штока 2 закрепляют между поршнем 3 и диском 6, предварительно устанавливая герметизирующие прокладки 10 и 11. Жидкую рабочую среду под давлением нагнетают в кольцевую полость, образованную наружной поверх8

4 ностью втулки 4, и внутренней боковой поверхностью корпуса силового цилиндра, в результате чего обеспечивается радиальное упругое деформирование втулки и образование в сопряжении кольцевого сборочного зазора. Одновременно в поршневую полость 12 подают жидкую рабочую среду под давлением„ величина которого меньше давления, подаваемого в кольцевую полость.

В результате этого осевое перемещение втулки 4 и установка ее в отверстие корпусной детали осуществляются только при наличии расклинивающей жидкостной прослойки в зоне сопряжения деталей.

Формул а изобретения

l. Способ запрессовки цилиндрических втулок в отверстия корпусных деталей, заключающийся в создании сборочного зазора в соединении путем радиального деформирования одной из соединяемых деталей в пределах упругих деформаций, установке втулки в отверстие корпусной детали и последующей выборке упомянутого сборочного зазора, отличающийся тем, что, с целью повышения качества запрессовки, радиальному деформированию подвергают втулку путем воздействия на ее наружную поверхность давлением жидкой рабочей среды, установку втулки ведут, воздействуя на ее торец давлением жидкой рабочей среды, поддерживая на протяжении всего процесса установки постоянное давление в зоне сопряжения втулки с корпусной деталью, величина которого превьппает величину давления, воздействующего на торец втулки.

2. Устройство для запрессовки цилиндрических втулок в отверстия корпусных деталей, содержащее провод осевого перемещения втулки и элемент центрирования запрессовываемой втулки относительно отверстия в корпусной детали, о т л и ч а ю щ е е с я тем, что, с целью повьппения качества запрессовки, привод осевого перемещения втулки выполнен в виде силового цилиндра, корпус которого имеет форму стакана, обращенного открытым торцом к штоку, источника давления жидкой рабочей среды и средства регулирования величины давления в поршневой полости, а элемент центрирования выполнен в виде размещенного на торце штока диска.

Похожие патенты:

Изобретение относится к механосборочному производству ,в частности, к способу выпрессовки цилиндрических втулок из сопрягаемых деталей с использованием высокого давления жидкости и устройству для осуществления этого способа

Изобретение относится к области машиностроения, в частности, к способам сборки конических соединений

Изобретение относится к механосборочному производству, в частности к устройствам для сборки запрессовкой деталей типа вал - втулка

Изобретение относится к механосборочному производству и может быть использовано при сборке подушек с подшипниками жидкостного трения с прокатными валками Цель изобретения - повышение качества сборки узла

Изобретение относится к механосборочному производству, в частности к устройствам дпя сборки с натягом соединений деталей типа вал - втулка

Изобретение относится к машиностроению и приборостроению и позволяет расширить технологические возможности за счет обеспечения сборки по переходным посадкам и посадкам с натягом легко деформируемых деталей

Изобретение относится к способам соединения деталей и может быть - использовано преимущественно для соединения деталей, входящих одна в , одна из которых, наружная

Изобретение относится к механосборочным работам, в частности к способам сборки деталей типа вал-втулка запрессовкойо Цель - повышение про-чности полученных соед шений и |Я улучшение условий их эксплуатации, Для этого вал -1 при его запрессовке во втулку 3 передает осевое усилие дорну 2, который осуществляет упругопластическое деформирование втулки

Изобретение относится к области сборочного производства, в частности к способам ползтения нераз ьемньк прессовых соединений деталей типа вал-втулка

Изобретение относится к сборочному производству, в частности к сборке газотурбинных двигателей (ГТД)

Изобретение относится к машиностроению и может найти применение при соединении деталей из различных несвариваемых материалов, например металл-керамика, алюминий-сталь, титан-нержавеющая сталь и т.п

Изобретение относится к области восстановления сопряжений цилиндрических поверхностей при ремонте деталей машин

Изобретение относится к машиностроению, а именно: к способам получения прессовых соединений цилиндрических деталей, используемых, например, в устройствах защиты от вибраций и ударов

Изобретение относится к области машиностроения и может быть использовано при соединении с натягом деталей типа вал-втулка

Изобретение относится к области машиностроения и может быть использовано при соединении с натягом деталей типа вал-втулка методом горячей запрессовки

Изобретение относится к ремонту бронетанковой техники

Изобретение относится к железнодорожному транспорту, в частности к соединению колес с осью колесной пары, и может быть использовано для соединения деталей с натягом в машиностроении

Изобретение относится к сборочному производству,в частности, к способам запрессовки цилиндрических втулок в отверстия корпусных деталей и устройствам для осуществления способа

www.findpatent.ru

Оправка для запрессовки направляющих втулок клапанов

Одной из наиболее распространённых ремонтных операций, в которых нуждается головка блока цилиндров является оправка для запрессовки направляющих втулок клапанов, находящихся в газораспределительном механизме.

Этот агрегат выполняет сложный производственный цикл,подавая воздух и топливную смесь в рабочую полость цилиндров. ГБЦ — является сложным техническим агрегатом, прикрывающим верхнюю часть блока двигателя, и защищающая его от многих неблагоприятных факторов.Сырьём для её производства служит дюралюминиевый сплав либо легированный чугун. Внутренняя часть ГБЦ выполнена в виде ровной шлифованной поверхности. Низ изделия немного шире верхней части, и служит для устойчивого контакта с блоком цилиндров.

Вескими поводами для проведения диагностики и замены втулок можно считать такие нехарактерные особенности работы двигателя:

- возникший характерный звук в виде стука и бряцания в моторе,

- повышенный расход масла,

- появившийся поперечный люфт между втулкой и клапаном.

Робота по выпрессовке и запрессовке деталей -процесс довольно трудоёмкий, и требующий специальных знаний и наличия соответствующих инструментов.

Как правильно произвести операцию по запрессовке клапанов

При выполнении этой операции необходимо наличие нескольких прессов: гидравлических, верстачно — реечных и верстачно — винтовых. Каждый из этих станков обладает своими универсальными особенностями.

Верстачно-реечными и верстачно-винтовыми, впрессовывают некрупные втулки, пальцы и шпильки. Гидравлическими пользуются при работах с более объёмными деталями. Для монтажа заменяемых деталей необходима подготовка каждого гнезда и удаление из него старых изношенных элементов.

Эффективные методы, используемые при выпрессовке и запрессовке втулок клапанов, установленных в ГБЦ

- Наиболее применяемый, несложный и неверный способ, позволяющий выбить втулки при помощи молотка и зубила. После подобного извлечения повышается опасность механического повреждения посадочного места деталей. Этот метод широко применим народными умельцами по ремонту автомобилей.

- Выпрессовка специальной латунной оправкой, заменяющей традиционное зубило, значительно уменьшает риск повреждения ГРМ. Однако этот способ не гарантирует высокого качества выполненных работ. Оправку нужно производить из района седла, наставив на направляющую втулку, которую можно выбить молотком.

Разборка с помощью универсального съёмника будет наиболее оптимальным вариантом для изъятия втулок. При этом действии возникает необходимость удаления тонкой металлической плёнки, образовавшейся на поверхности гнезда для втулки. Для того, чтобы облегчить эту работу нужно нагреть поверхность ГДЦ до 90 градусов. Новые детали опускают на 5-10 минут в масло, в целях их пропитки, которая значительно облегчит их монтаж.

Самостоятельная замена направляющих втулок с применением латунной оправки

Перед началом работы предварительно подготовьте газораспределительный узел. Для наилучшей эффективности оправка сделана в ступенчатой форме, что предотвращает от нежелательного повреждения втулочного гнезда. За счёт меньшего диаметра оправка способна входить на 3 — 3,5 см вглубь втулки. Расширенная часть изделия даёт возможность лёгкого прохода через гнездо внутрь головки блока цилиндров

Гораздо труднее впрессовать чугунные или металлокерамические втулки. Для этого нужно нагревать головку до температуры 130 градусов в специальной термопечи. Если нет возможности этого сделать нагрейте агрегат обычной кипячёной водой. Это позволяет значительно уменьшить натяжение.

Возможен и вариант высверливания изделий, однако риск повреждения стенок при этом увеличивается.

Рекомендации специалистов

- Производить необходимую работу при помощи пользуясь высокоточного сверлильного станка.

- Пользоваться сверлом, имеющим диаметр меньшего размера, чем у посадочного гнезда на 1 мм.

- Высверливать втулку с большой осторожностью, стараясь не дойти до конца изделия.

Обмер места для запрессовки

Перед началом установки втулки в ГБЦ, производят точное измерение натяга, и ориентируясь на их показатели запрессовывают новую деталь.

Замер натяга состоит из нескольких циклов. Вначале измеряют точный диаметр гнезда,применяя нутрометр. Размер направляющей втулки мерят микрометром. Необходимо придерживаться допустимых показателей натяга, составляющих 0,32 — 0,51 мм. При прослабленном натяге диаметр посадочного места следует увеличить. Это необходимо для того, чтобы установить втулку более крупного ремонтного размера. Все необходимые работы производятся на профессиональных сверлильных либо фрезерных станках.

Так как обработанные стенки внутренней поверхности гнезда имеют более жёсткую шероховатую поверхность, размер натяга ремонтной втулки необходимо несколько увеличить.

В процессе запрессовки ГБЦ нагревают, а втулку -наоборот охлаждают. Без применения процесса термообработки могут возникнуть отрицательные дефекты, ухудшающие работу агрегата. Это особо важно, если ГБЦ изготовлена из дюралюминиевого сплава, который значительно деформируется во время усиленного натяга.

В результате этого отсутствует плотность посадки направляющей втулки во время сборки и при нагревании мотора, а сам клапан быстро изнашивается. Результатом этого является возникающая необходимость повторного ремонта автомобиля.

Монтаж направляющих втулок

Все работы по запрессовке втулки выполняют при пользовании вышеописанной оправки, пользуясь обыкновенным молотком. Нужно быть предельно аккуратным, стараясь не повредить опорный поясок, имеющийся на каждой втулке.

Как произвести окончательную калибровку

Для завершающей фазы работ понадобится произвести калибровку отверстий, применяя развёртки нужных размеров. Грамотные специалисты стараются пользоваться алмазными развёртками, предпочитая их стальным из=за большей прочности и долговечности. Кроме того они более точны в работе.

Рекомендуемые параметры зазоров

У всех стержней впускных клапанов должен быть размер, меньший на 0,22 — 0,55 мм чему у самой основы. Следует учитывать, что все выпускные клапаны подвержены сильному нагревания во время работы двигателя, поэтому необходимо устанавливать наименьший размер зазора, который предотвратит существующую угрозу заклинивания клапанов.

Завершающий этап работы

В случае ручной обработки клапанов, их поверхность получается недостаточно ровной и требует проведения притирки. Для этого необходимо иметь притирочную пасту, заменяющую мелкую наждачную шкурку. Паста бывает двух видов- крупнозернистая и мелкозернистая, которую применяют при окончательной чистовой фазе притирки. Она наносится на сёдла и клапанные кромки. Операцию производят с помощью дрелей, отвёрток либо специальных притирочных инструментов. О завершении процесса тщательно убирают оставшуюся пасту и мелкие металлические частицы бумажной салфеткой.

Для того, чтобы убедится в качестве проведённой работы следует внимательно рассмотреть обработанную поверхность. Если вы увидите на ней блестящую масляную дорожку шириной 2-3 миллиметра, значит работа выполнена успешно, и можно приступать к сборке автомобиля

themechanic.ru

Втулки запрессовка - Справочник химика 21

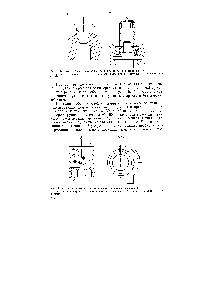

| Рис. 4,9. Приспособления для запрессовки втулки а) и подшипника (б) |  |

| Рис. 3.15. Установка для механизированной запрессовки втулки |  |

| Фиг. 44. Запрессовка втулки в корпус |  |

| Рис. 3.16. Пневмоударное приспособление для запрессовки втулки большого диаметра |  |

При износе неразъемных (глухих) подшипников осуществляют расточку их отверстий или наплавку с последующей расточкой для запрессовки новой втулки. Изношенные чугунные втулки заменяют новыми, а бронзовые втулки небольших размеров восстанавливают осадкой в штампах под прессом. [c.161]

Цилиндры. Они бывают различной конструкции в зависимости от давления, производительности, схемы и назначения компрессора. Цилиндры на давление до 50 ат отливаются из чугуна, на дав-лени 50—150 ат— из стального литья, а иа давление выше 150 ат выполняются из поковок углеродистой и легированной сталей. Рабочая поверхность стальных цилиндров образуется запрессованной втулкой ( сухого типа), изготовленной из перлитового чугуна. Для облегчения запрессовки внешнюю поверхность втулки делают ступенчатой. Применяют также свободную посадку втулок втулку изготовляют с таким зазором, чтобы создалась напряженная посадка вследствие теплового расширения втулки во время работы компрессора. Крепится втулка в цилиндре только е одного конца буртом. Второй конец ее не закреплен и может перемещаться в осевом направлении при изменении температуры в цилиндре комп- [c.197]

Разделка до чистого металла, наплавка и обработка по шаблону Расточить отверстие с запрессовкой втулки Проточить или отшлифовать уплотнительное кольцо [c.212]

Для запрессовки деталей используются ручные винтовые, рычажно-реечные и гидравлические прессы. На рис. 4.9 показаны возможные способы запрессовки втулок и подшипников. Во избежание перекоса и деформации втулок при запрессовке применяются оправки и направляющие кольца. Окончательная расточка внутренней или наружной поверхности втулки производится после ее запрессовки. [c.111]

Рис. 3.13. винтовой пресс для запрессовки втулки в цилиндр [c.138]

| Рис. 2. Запрессовка втулки неразъемного подшипника |  |

При запрессовке втулки цилиндр обычно подогревают. На рис. 3.13 представлен винтовой пресс для запрессовки втулки. Он представляет собой траверсу 2, в которой есть резьбовое отверстие под пресс-винт /. Траверсу закрепляют на цилиндре 6 [c.137]

Приспособление для запрессовки втулки в цилиндр гидравлическим домкратом показано на рис. 3.14. На втулку 3 цилиндра 4 устанавливают диск 2, соединенный болтом 1 с фланцем 5. С противоположной стороны на цилиндр 4 устанавливают опорный диск 6. в него упирается домкрат 7. Пуансон домкрата давит на траверсу 9, которая захватами 8 тянет фланец [c.138]

Захваты байонетного типа повышают производительность ручного гидравлического съемника для запрессовки - выпрессовки деталей типа "вал - втулка", показанного на рис. 5.5,6. Он содержит силовой цилиндр 4, в корпусе которого установлен [c.298]

Испытания на прочность посадки втулки в корпусе показали, что напряжение сдвига в соединении составило не менее 170 МПа. Это в несколько раз выше напряжения сдвига, возникающего при запрессовке наружной обоймы подшипников. Исходная твердость ленты НУ 220, после раскатывания она повысилась до НУ 270. Шероховатость поверхности уменьшилась на два класса и составила = 1,3 мкм [55]. [c.207]

Для запрессовки сальника из вилки 3 следует вывернуть захваты 4. Затем устройство закрепляют ка уплотнительном штоке, между вилкой 3 и корпусом сальника устанавливают сальниковое уплотнение. Вращая втулку 2 против часовой стрелки, перемещают вилку 3 в корпус сальника, запрессовывая в него [c.268]

При экструзионном способе изготовления агломератная смесь под давлением проходит через каналы специальной стержневой оправки и заполняет свободный объем, образованный корпусом элемента, оправкой и ограничительной втулкой инструмента. Запрессовка агломератной смеси осуществляется автоматом, работа которого производится на основе устройства, показанного на рис. 103. [c.144]

Втулка крейцкопфной головки шатуна после ее запрессовки в шатун должна быть пригнана по вальцу с прилеганием по краске не менее 70% поверхности втулки при равномерном распределении пятен краски. [c.161]

Втулка после запрессовки должна быть пригнана по пальцу с прилеганием по краске не менее 70% поверхности втулки при равномерном распределении пятен краски. [c.169]

Навеску пека запрессовывают в кольцо прибора "кольцо и стержень". Для этого кольцо помещают на пробку устройства для запрессовки пека и устанавливают направляющую втулку. [c.97]

Нами [216] показано, например, что запрессовка в торец стальной втулки тонкого медного кольца увеличивает предел выносливости вала, на который эта втулка напрессована, от 150 МПа (без кольца) до 300 МПа. [c.155]

Известен также способ [26], позволяющий значительно ускорить дорновые испытания. С этой целью нагружению подвергают образец, имеющий форму цилиндрической втулки, снабженной донышком и опорными заплечиками (рис. 7.5). Такой образец, имитирующий изделие, получают любым известным методом переработки. Донышко изолирует внутреннюю полость образца, а благодаря заплечикам образец при запрессовке не теряет устойчивости. На рабочем участке наружной поверхности дорна имеются продольные канавки, сообщающиеся с его внутренней полостью, которую после нагружения образца заполняют эмульгатором и закрывают пробкой. При этом рабочий участок локализуется и определяется длиной канавок. В результате улучшается воспроизводимость испытаний и уменьщается их продолжительность. [c.263]

Перед сборкой конусного соединения необходимо проверить плотность прилегания конических поверхностей вала и втулки по краске или на качку. Запрессовка производится при помощи прессов или струбцин либо специальных ударных приспособлений, в которых сила удара определяется весом бойка и высотой сго падения. [c.471]

Сборка неразъемных подшипников. Обычно операции сборки неразъемного подшипника состоят из запрессовки втулки в корпус, стопорения ее от проворачивания и пригонки отверстия на валу. [c.501]

Для направления и центрирования втулки относительно отверстия рекомендуется применять приспособление (фиг. 44). После запрессовки внутренний диаметр втулки может уменьшиться, поэтому его необходимо проверить по валу или калибру. [c.501]

Втулки цилиндров обычно изготовляются из чугуна, бронзы или латуни. Втулка закрепляется в цилиндре запрессовкой или каким-либо иным способом, например при помощи установочного винта (см. рис. 90). [c.128]

Отверстие под плунжер сверлят после запрессовки со стороны входа плунжера. Диаметр отверстия выполняют с натягом 0,1 мм (подобрано экспериментально), а затем калибруют плунжером. Основные размеры втулки плунжерной пары после реставрации даны на рис. У-28. [c.180]

При плотных посадках на детали из магниевых сплавов других сплавов (подшипники, втулки), которые не могут быть покрыты цинком или кадмием, необходимо отверстие перед запрессовкой смазать пушечной смазкой. [c.140]

Чтобы проточить втулку на стат1ке, ее удаляют нз золотниковой коробки бронзовой выколоткой и молотком пли ири помощи винтового съемника, аналогичного прессу для запрессовки гильз в паровые цилиндры с незначительными измеиепиями. При из- [c.210]

В производстве метанола в блоке цилиндров четвертой и пятой ступеней газового компрессора фирмы Шварцкопф оборвалась втулка, что объясняется слабой ее запрессовкой и некачественным выполнением галтели. Отмечены также случаи обрыва втулок цилиндров четвертой и пятой ступеней компрессора 2ШЛК-1420. При слабой запрессовке создаются большие местные напряжения и образуются усталостные трещины под воздействием переменной нагрузки. [c.170]

На рис. 3.16 приведено пневмоударное приспособление для запрессовки втулок большого диаметра (от 300 до 1500 мм) [29]. Втулку предварительно вручную запрессовывают в отверстие станины на 5 - 10 мм и выверяют ее перпендикулярность относительно горизонтальной плоскости станины. Затем подъемным краном приспособление устанавливают на втулку и подключают его к сети сжатого воздуха. Через двухходовой кран 8 сжатый воздух (давление 0,5 МГТа) поступает в полость А и поджимает массивный корпус 3 приспособления вверх по направляющим [c.139]

При ремонте важно сохранить посадочные поверхности таких ответственных деталей, как колесо и вал. Выпрессовку и запрессовку их выполняют термическим /1етодом с одновременным использованием силового устройства, показанного на рис. 5.3,6. Оно содержит корпус 14 с выполненным в нем центральным каналом 5. На корпусе смонтированы нагревательная камера с электронамоткой 7 и кожухом 6, а также рабочий орг в виде полой тяги 2 с гайкой 3, на которой закреплен упо р 4. Патрубок 75 для подвода охлаждающей среды размещен в центральном канале корпуса и в полой тяге. При этом патрубок изолирован посредством изоляторов в виде теплоизоляционной втулки 13 и уплотнительных прокладок 7, чем устраняется перетекание тепла от патрубка к корпусу. Теплоизоляционные втулки 13 выполнены сменными и крепятся к корпусу 14 при запрессовке или к тяге 2 при распрессовке. Вал [c.281]

Во втулку высыпают пек, вставляют поршень и устройство для запрессовки помещают на порпень гидравлического пресса, после этого запрессовывают навеску пека в кольцо щ)и конечном давлении 50 кг/см . [c.97]

Для обеспечения неразъемности полимерную втулку (рис. 11, б, поз. 1) запрессовывают усилием N в металлическую обойму (поз. 2). Поскольку > с1, то при запрессовке между втулкой и обоймой возникает напряжение натяга (стц) [c.82]Запрессовываемую втулку изгстобляют из пруткового фторииласта-4 (ГОСх 10007—72). Диаметр отверстия во втулке, подлежащей реставрации, растачивают по классу ПАз при чистоте обработки поверхности по 6-му классу. Наружный диаметр фторопластового стержня выполняют с натягом 0,15 мм (подобрано экспериментально), а длину с припуском 1—3 мм. После запрессовки стержень срезается заподлицо с корпусом втулки. [c.180]

Конструкция этих муфт несколько упрощена по сравнению с муфтами типа МУВП по ГОСТ 2229-55. В упруго-пальцевой муфте пальцы приварены к полумуфте электродвигателя. Упругим элементом слук ат втулки из резинового шланга по ГОСТ 1331-53. В упругих втулочно-пальцевых муфтах № 1, 2, 3, 6 в качестве пальцев применяются гладкие штифты, а в муфтах № 4, 5 — специальные ступенчатые штифты диаметром 20 лш под запрессовку и 18 лш под резиновую втулку. [c.254]

При запрессовке с помощью пресса втулку необходимо смазать мацГинным маслом и графитом. [c.84]

chem21.info

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)