|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Восстановление деталей сваркой и наплавкой. Восстановление деталей сваркой и наплавкой

Восстановление деталей сваркой и наплавкой

Строительные машины и оборудование, справочник

Категория:

Ремонт большегрузных авто

Восстановление деталей сваркой и наплавкой

Восстановление деталей сваркой и наплавкойСваркой и наплавкой восстанавливают более половины всех ремонтируемых деталей автомобилей. При помощи сварки завариваются также трещины и изломы на раме и платформе, ставятся заплаты, различные накладки и усилительные косынки, восстанавливаются картеры агрегатов. Поврежденная или изношенная резьба на поворотных цапфах и других деталях восстанавливается заваркой с последующим нарезанием новой резьбы. Таким же способом восстанавливают внутренние резьбы. Восстановление деталей наплавкой заключается в том, что изношенные рабочие поверхности наплавляют так, чтобы их можно было обработать под номинальные или ремонтные размеры. При ремонте автомобилей. применяются автоматическая и полуавтоматическая наплавка и сварка под слоем флюса или в среде углекислого газа.

При автоматической наплавке зажигание дуги, подача электродной проволоки и перемещение дуги вдоль шва ‘механизированы. При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

Преимуществами автоматической и полуавтоматической сварки и наплавки по сравнению с ручной являются более высокая производительность и лучшее качество. Повышение качества наплавленного слоя или сварного шва под слоем флюса достигается тем, что расплавленный флюс предохраняет свариваемый или наплавляемый металл от воздействия кислорода и азота окружающего воздуха. Наплавкой под слоем флюса ремонтируют распределительные и шлицевые валы, ободы колес автомобилей БелАЗ, головку сошки рулевого управления и другие детали. Для круговой и продольной наплавки изношенных деталей применяют специальные установки.

Наплавку цилиндрических поверхностей деталей осуществляют на-токарных станках. Деталь устанавливают в центрах, а сварочную головку — на суппорте токарного станка. Для сообщения необходимой скорости вращения на станке устанавливается понижающий редуктор. Электродная проволока диаметром 1—2 мм подается из наплавочной головки роликами через токопроводящий мундштук в зону сварочной дуги. Одновременно в зону сварки из бункера через шланг и мундштук самотеком поступает сухой флюс. От пламени электрической дуги вместе с электродной проволокой и металлом восстанавливаемого вала плавится и флюс, образуя над поверхностью шва защитную шлаковую корку.

Наряду со сваркой и наплавкой под слоем флюса при ремонте автомобилей применяется злектродуговая полуавтоматическая сварка и наплавка в среде углекислого газа. При этом способеэлектрическая дуга и расплавленная ванночка металла изолированы от воздуха потоком углекислого газа. Электродная проволока подается в зону сварки или наплавки через специальную горелку, к которой подводятся сварочный ток и углекислый газ. Последний поступает в горелку из баллонов, оттесняет воздух и таким образом предохраняет расплавленный металл от воздействия воздуха. Сварка в среде углекислого газа применяется для сварки тонкого листового металла и наплавки деталей из углеродистых и малолегированных сталей малого диаметра. Таким методом производится восстановление крестовин, шкворней подвески, пальцев, фланцев карданных валов, крышек цилиндров подвески, головок реактивных штанг, фланцев и шестерен главной передачи и других деталей.

Для восстановления деталей малого диаметра при незначительном износе может применяться автоматическая вибродуговая (электроимпульсна) наплавка. Этим методом целесообразно наплавлять слой металла толщиной 0,9—1,5 мм. Наплавочную головку закрепляют на суппорте токарного станка, а ремонтируемую деталь — в центрах. Электродная проволока, подаваемая роликами из кассеты через вибрирующий мундштук к вращающейся детали, постоянно вибрирует и, соприкасаясь с деталью под действием электрических разрядов от источника тока, оплавляется. Для охлаждения детали насосом к месту контакта непрерывно подается жидкость. Вибрация мундштука достигается при помощи электромагнитного вибратора. При толщине слоя наплавки 0,5—0,7 мм этот способ является более .производительным, чем другие способы наплавки. Его применяют для восстановления стальных деталей с малыми износами.

Технологический процесс восстановления деталей сваркой и наплавкой состоит из трех этапов: подготовки к сварке (наплавке), сварки (наплавки) и термообработки для снятия внутренних напряжений и улучшения свойств детали.

Подготовка к сварке (наплавке) состоит в разделке кромок свариваемых деталей и тщательной очистке свариваемых поверхностей от грязи, масел, ржавчины, окалины. Разделку кромок производят механическими способами или при помощи кислородной резки металла. В последнем случае требуется тщательная зачистка кромок от окалины на всю длину.

При подготовке деталей цилиндрической формы (пальцы, оси, валы) к наплавке, при наличии на их поверхностях задиров, мелких поверхностных трещин, эксцентрического износа, расслоений (если износ не превышает 1 мм) производится токарная обработка. Толщина снимаемого при этом слоя 1,5—2 мм.

При подготовке к восстановлению изношенных или поврежденных резьбовых поверхностей их первоначально освобождают (путем токарной обработки) от старой резьбы, которая препятствует хорошему сцеплению металла. После этого поверхность, подлежащую наплавке, обжигают газовой горелкой для удаления следов масла. Отверстия, пазы, канавки, которые при наплавке необходимо сохранить,- заделывают медными, графитовыми или угольными вставками.

Детали, которые должны после наплавки проходить механическую обработку, после наплавки подвергают отжигу в горне или печи.

Для предохранения деталей от нагрева и коробления наплавку ведут с погружением шестерни в воду, оставляя на поверхности только наплавляемый участок.

Сварку деталей из серого чугуна ведут с общим нагревом до температуры 600-650 °С. При снижении температуры ниже 350 °С сварка прекращается и деталь подвергается повторному нагреву. Разделка кромок при этом производится выжиганием металла газовой горелкой.

Детали из алюминиевых сплавов сваривают и наплавляют в несколько проходов. Для их сварки и наплавки применяют алюминиевые электроды или сварочную проволоку из алюминиевых сплавов. Сварку ведут с общим или местным подогревом (до 250— 300 °С) детали.

Читать далее: Восстановление деталей гальваническим покрытием

Категория: - Ремонт большегрузных авто

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Восстановление деталей электродуговой сваркой и наплавкой

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание дорожных машин

Восстановление деталей электродуговой сваркой и наплавкой

Восстановление деталей электродуговой сваркой и наплавкойПри восстановлении деталей ручную электродуговую сварку применяют для заварки трещин, приварки обломанных частей и заплат на пробоины, заплавки изношенных отверстий, наращивания изношенных кулачков и зубьев, а также для устранения повреждений в деталях из алюминиевых сплавов, чугуна и стали.

При ручной электродуговой сварке больше, чем при любом другом процессе, применяемом при восстановлении деталей, качество и производительность процесса зависят от квалификации сварщика, его умения правильно выбрать марку и диаметр электрода, режим сварки, приемы манипулирования концом электрода.

Газовую сварку используют при ремонте кабин и облицовки, а также для заплавки изношенных отверстий, наращивания обломанных ушков. Она основана на использовании теплоты, выделяющейся при сгорании ацетилена или других горючих газов в смеси с кислородом.

При восстановлении деталей чаще всего в качестве горючего газа применяют ацетилен. Температура ацетилено-кислородного пламени в самой его горячей точке 3000—3150° С. При газовой сварке скорость нагрева и расплавления металла значительно меньше, чем при дуговой, а зона термического влияния значительно больше, поэтому не рекомендуется применять газовую сварку для устранения повреждений в деталях, изготовленных из чугуна.

Дуговая сварка в среде углекислого газа — один из наиболее эффективных процессов для устранения повреждений в тонколистовых стальных деталях. Она все больше вытесняет газовую и ручную электродуговую сварку при ремонте кабин, кузовов и ответственных металлоконструкций. Этот вид сварки отличается высокой производительностью, хорошим формированием сварного шва, легкостью ведения процесса во всех пространственных положениях, концентрацией теплоты в зоне сварки.

Автоматическая наплавка под слоем флюса (рис. 86) обеспечивает наиболее высокое качество наплавленного металла, так как сварочная дуга и ванна жидкого металла полностью защищены от вредного влияния кислорода воздуха, а медленное охлаждение способствует наиболее полному удалению из наплавленного металла газов и шлаковых включений. При автоматической наплавке заданный режим почти не изменяется.

При наплавке под слоем флюса электрическая сварочная дуга горит в закрытой полости из расплавленного минерального вещества (флюса). Флюс предотвращает разбрызгивание жидкого металла, обеспечивает формирование нормального сварного шва, защищает расплавленный металл от действия кислорода и азота воздуха, влияющих отрицательно на свойства наплавленного металла. Электродная проволока из кассеты к месту наплавки подается автоматической головкой.

Рис. 86. Схема механизированной наплавки под слоем флюса:1 — источник тока для питания дуги, 2 — оболочка из жидкого флюса, 3 — устройство для подвода флюса, 4 — мундштук, 5 — электродная проволока, 6 — электрическая дуга, 7 — шлаковая корка, 8 — наплавленный слой, 9 — наплавляемая деталь, 10 — скользящий контакт

Применение флюса дало возможность использовать голую (без покрытия) электродную проволоку. Ток к проволоке подведен по скользящему контакту 10 на небольшом расстоянии от дуги, что уменьшило длину электрода, по которому протекает сварочный ток. Плотность тока при этом увеличилась в несколько раз, возросла и производительность наплавки. Питание дуги чаще всего осуществляется током от сварочных генераторов или выпрямителей.

Наплавкой под слоем флюса можно восстанавливать изношенные плоские, цилиндрические, резьбовые и другие поверхности деталей. Цилиндрические поверхности деталей, наплавляемые под слоем флюса, должны иметь наружный диаметр свыше 50 мм, так как на меньших сечениях расплавленный флюс и шлак из-за большого разогрева не успевают затвердевать и стекают с деталей. Механизированной наплавкой под слоем флюса восстанавливают катки, колеса, башмаки, валы, ролики, барабаны и др.

Разновидностями электродуговой наплавки под слоем флюса являются более производительная наплавка ленточным электродом, а также сварка и наплавка порошковой проволокой.

Автоматическая наплавка ленточным электродом производится специальным электродом, изготовленным из металлической ленты холодного проката толщиной 0,4—1,0, шириной 20— 100 мм. Благодаря тому, что при этом способе наплавки сварочная дуга непрерывно перемещается по торцу ширины ленты, проплавление основного металла неглубокое и его доля в наплавленном слое составляет 8—10%. Таким образом, влияние наплавки на структуру и механические свойства основного металла незначительно. Химический состав ленты и марку флюса выбирают в зависимости от назначения наплавки.

Способ обеспечивает высокую производительность работ: за один проход можно наплавить слой толщиной 2—7 мм и шириной, соответствующей ширине ленты.

Недостатки способа: потребности в ленте различной ширины для наплавки разнотипных деталей; невозможность применения наплавки для валов малых диаметров, шлицевых соединений, внутренних отверстий.Полуавтоматическая сварка и наплавка порошковой проволокой — это сравнительно новый процесс в ремонтном производстве. Сущность способа заключается в том, что в качестве электродного материала применяют специальную проволоку, в состав которой наряду с легирующими элементами введены защитные газо- и шлакообразующие вещества, благодаря чему достигается высокая твердость и износостойкость наплавленного металла. Для наплавки порошковой проволокой используют те же автоматы и полуавтоматы, что и для сварки и наплавки сплошными электродными проволоками под слоем флюса. Наплавку порошковой проволокой рекомендуется применять прежде всего для восстановления деталей с большим износом.

При устранении дефектов в корпусных чугунных деталях (трещин, обломов, пробоин) применяют самозащитную проволоку ПАНЧ-11 без подогрева и дополнительной защиты. По сравнению со специальными никелевыми электродами проволока ПАНЧ-11 обладает высокой стойкостью сварных соединений против околошовных трещин. Заваривают трещины самозащитной проволокой ПАНЧ-11 открытой дугой на постоянном токе прямой полярности участками длиной 20—50 мм с проковкой и охлаждением каждого участка до температуры 50° С. Для сварки рекомендуются полуавтоматы ПДПГ-500, ПДГ-300, А-547У, А-825М в комплекте с выпрямителями ВС-300.

При полуавтоматической сварке чугуна самозащитной проволокой ПАНЧ-11 процесс протекает стабильно, без разбрызгивания металла, сварочный шов формируется без подрезов, наплывов и других наружных дефектов. Металл шва имеет высокую обрабатываемость, плотность и прочность. Этот метод находит все большее применение на ремонтных предприятиях, его можно рекомендовать для холодной заварки трещин длиной до 200 мм, обломов, а также обварки заплат у тонкостенных чугунных деталей.

Вибродуговая наплавка — разновидность автоматической электродуговой наплавки. Она ведется колеблющимся электродом, что дает возможность наплавлять металл при низком напряжении источника тока. Благодаря этому образуется минимально возможная сварочная ванна, мелкокапельный переход металла с электрода на деталь. При вибродуговой наплавке получается достаточно хорошее сплавление основного металла с электродным, небольшой нагрев детали и малая по глубине зона термического влияния. Наиболее широкое применение получила вибродуговая наплавка в среде охлаждающей жидкости.

Принципиальная схема установки для вибродуговой наплавки в среде жидкости показана на рис. 87. К установленной в станок изношенной детали с помощью роликов по направляющему мундштуку подается проволока, которая сматывается с барабана. Одновременно с подачей проволоки от вибратора электроду сообщается колебательное движение частотой 50—100 Гц. Установка вибратора позволяет уменьшить мощность дуги, не уменьшая стабильности процесса. От источника постоянного тока через ролики и мундштук к электроду подводится плюс, а к детали через шпиндель станка — минус.

Рис. 87. Схема установки для вибродуговой наплавки в струе жидкости:1—индуктивность, 2—генератор, 3—трубопровод, 4 — подающие ролики, 5 — барабан для электродной проволоки, 6 — вибратор, 7 — пружины, 8 — шестеренный насос, 9 — бак-отстойник, 10 — деталь с наплавленным слоем, 11 — зона наплавки, 12 — мундштук

В зону наплавки по трубопроводу непрерывной струей подается жидкость. С детали жидкость стекает в поддон станка, откуда попадает в бак-отстойник и далее насосом по трубопроводам снова подается к детали.

Вибродуговым способом могут наплавляться цилиндрические поверхности диаметром от 15 мм и выше, поверхности изношенных отверстий, подвижных и неподвижных соединений; поверхности под обоймы шариковых и роликовых подшипников; шейки валов, работающих в подшипниках скольжения, не испытывающие ударной нагрузки; шейки в местах прессовых посадок. Вибродуговая наплавка нежелательна для профильных поверхностей в виде резьб, мелких шлиц и т. д. Вибродуговую наплавку можно производить также под слоем флюса и в среде защитного газа.

Способ вибродуговой наплавки и сварки различных материалов в потоке воздуха применяют при восстановлении чугунных деталей. Деталь наплавляют с помощью автоматической вибродуговой головки, а для получения плотных и легко обрабатываемых слоев в зону сварки подают атмосферный воздух. С увеличением подачи воздуха наружная пористость наплавляемого металла уменьшается. Наименьшая пористость получается при расходе воздуха свыше 1600—2000 л/ч.

Рис. 89. Полуавтомат А-547У в комплекте с выпрямителем ВС-300:1 — баллон с углекислым газом, 2 — подогреватель, 3 — редуктор-расходомер, 4 — держатель со шлангом, 5 — подающий механизм, 6 — сварочный выпрямитель, 7 — пульт управления

Наплавленный металл обладает невысокой твердостью, что позволяет производить токарную обработку слоя обычным инструментом. Для наплавки используют установку, состоящую из токарного станка, источника тока (три выпрямителя ВСГ-ЗА) и автоматической вибродуговой головки.

При наплавке в среде углекислого газа сварочная дуга и расплавленный металл защищаются от вредного влияния воздуха струей углекислого газа, специально подаваемого в зону сварки. Электродная проволока из кассеты непрерывно подается в зону сварки с заданной скоростью. Ток к проволоке подводится с помощью мундштука и наконечника, расположенного внутри газовой горелки, которая подает защитный газ в зону сварки.

Рис. 88. Схема процесса наплавки в среде углекислого газа:1 — горелка, 2 — электродная проволока, 3 — мундштук, 4 — наконечник, 5 — сопло горелки,6 — основной металл, 7 — сварочная дуга, 8 — сварочная ванна, 9 — шов

Электродная проволока плавится под действием теплотыдуги; электродный металл переходит в сварочную ванну и смешивается с расплавленным основным металлом. В результате сплавления электродного и основного металлов образуется наплавленный валик, прочно соединенный с основным металлом.

При наплавке углекислый газ из баллона (рис. 89) проходит через подогреватель газа, осушитель, редуктор и расходомер (ротаметр). При выходе из баллона углекислый газ расширяется и температура его резко падает. Чтобы исключить резкое охлаждение газа и замерзание содержащейся в углекислом газе влаги, его сразу после выхода из баллона пропускают через подогреватель. Затем углекислый газ попадает в осушитель, представляющий собой цилиндр, заполненный веществом, которое поглощает влагу из углекислого газа (сили- кагель, обезвоженный медный купорос или хлористый кальций).

Наплавка в среде углекислого газа имеет ряд преимуществ перед другими методами наплавки: более высокая производительность труда по сравнению с наплавкой под слоем флюса, высокая экономичность процесса, хорошее качество наплавленного металла; возможность наплавки внутренних поверхностей изделий сложной формы и малых диаметров; улучшение условий труда рабочих. Кроме того, отпадает необходимость в применении различных приспособлений для удержания флюса и расплавленного шлака, как при наплавке под слоем флюса, что позволяет повысить автоматизацию процесса. Недостатки способа наплавки в среде углекислого газа: большие потери металла на разбрызгивание, потребность в применении специальных типов проволоки и особых источников питания.

Сущность процесса электроконтактной приварки стальной ленты заключается в приварке к поверхности деталей стальной ленты мощными импульсами электрического тока. В сварочной точке под действием импульса тока расплавляются металлы присадочного материала и детали. Присадочный материал (стальная лента) расплавляется не по всей толщине, а лишь в тонком поверхностном слое, в зоне контакта с деталью. Слой приваривают ко всей изношенной поверхности регулируемыми импульсами тока при вращательном движении детали со скоростью, пропорциональной частоте импульсов, и поступательном перемещении сварочной головки. Схема процесса приварки ленты приведена на рис. 90.

Для приварки ленты применяют установку 011-1-02, которая позволяет восстанавливать наружные и внутренние цилиндрические поверхности деталей. Технологический процесс целесообразно применять при восстановлении шеек валов под подшипники качения, посадочных отверстий стаканов подшипников и других деталей при износе до 0,4 мм.

Изношенную поверхность предварительно шлифуют, удаляя слой металла толщиной 0,15—0,2 мм. После этого деталь подают на установку. Накладывают на подготовленную поверхность мерный отрезок стальной ленты толщиной 0,4—0,8 мм (в зависимости от величины износа), который прижимают сварочными роликами установки. Материал ленты — средне- и высокоуглеродистые стали марок 45, 50, 65Г и др.

Импульсами тока прихватывают ленту в нескольких местах. Перемещая ролики в крайнее положение, переключают установку на рабочий режим и приваривают ленту.

Рис. 90. Схема процесса электроконтактной приварки стальной ленты:1 — центры, 2 — восстанавливаемая деталь, 3 — ролики, 4 — лента, 5 — трансформатор, 6 — прерыватель тока

Процесс ведут при подаче жидкости (воды), которая охлаждает ролики сварочной головки и одновременно эффективно отводит теплоту от зоны приварки. При этом твердость восстанавливаемой поверхности увеличивается до HRC.55 и более. Этим достигается совмещение технологий нанесения покрытия и термической обработки. Последующую механическую обработку после приварки ленты производят на круглошлифовальных станках.

Использование электроконтактной приварки стальной ленты взамен вибродуговой наплавки позволяет повысить производительность восстановления деталей в 2,5 раза, снизить расход присадочных материалов в 4—5 раз, трудоемкость работ в 2,5 раза и повысить ресурс детали до уровня новой.

Электроконтактную приварку стальной проволоки применяют преимущественно для восстановления резьбы. Проволоку подают во впадину изношенной резьбы и прижимают контактным роликом. После включения тока ее приваривают. Диаметр проволоки подбирают с таким расчетом, чтобы после ее приварки и осадки металл заполнил впадину между витками восстанавливаемой резьбы и при этом оставался припуск на механическую обработку. Наилучшие результаты получаются в том случае, если диаметр присадочной проволоки равен шагу резьбы или больше его на 5—10%.

Читать далее: Газопламенное и плазменное напыление и наплавка

Категория: - Техническое обслуживание дорожных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Восстановление деталей сваркой и наплавкой

При ремонте машин сварка и наплавка является наиболее распространенными способами восстановления деталей. Из общего количества ремонтируемых деталей около 50 ... 60% восстанавливают сваркой и наплавкой. Наибольшее распространение в ремонтном производстве получили сварка и наплавка плавящимися металлическими электродами.

Газовая сварка ацетиленокислородным пламенем находит применение для ремонта деталей, изготавливаемых из тонкого листового материала, а также для заварки трещин в чугунных деталях.

На долю ручных способов сварки приходится от 35 до 65% общей трудоемкости сварочных работ. Сваркой устраняют такие дефекты: трещины, пробоины, разрывы, отколы, обломы, а также наращивание изношенных поверхностей деталей.

Широкое распространение при ремонте машин сварка получила из-за быстроты выполнения сварочных операций относительной несложности технологического процесса и его экономичности, высокой производительности.

Процесс сварки, наплавки в общем случае можно представить в виде трех стадий:

• нагрев и расплавление основного и присадочного материала;

• сплавление металлов и их рафинирование;

• охлаждение и кристаллизация металла и образование сварочно-наплавочного валика.

При газовой сварке-наплавке первая стадия осуществляется за счет выделения тепла при сгорании газа, а при электродуговой мощным источником тепла - электрической дугой.

Общее выделение энергии в столбе дуги пропорционально силе тока и определяется по зависимости

где I - сила тока, А; Е - падение напряжения, В/мм; L - длина столба дуги в мм.

Большая часть этой энергии идет на нагрев и плавление основного металла и материала электрода (плавящегося). Однако, как при газовой, так и при дуговой сварке тепло используется не только на плавление, но и на нагрев остального материала детали. Это приводит к возникновению зоны термического влияния и, следовательно, к изменению структуры в зоне наплавки. Зона термического влияния участок основного металла детали, прилегающий сварному или наплавленному шву и изолирующий от действия тепла свою структуру или механические свойства. Воздействием этих причин значительно снижается усталостная прочность восстанавливаемых деталей.

Как уже отмечалось, наибольшее распространение в ремонтных предприятиях получила ручная электродуговая сварка и наплавка, которая имеет определенные особенности применения при ремонте машин по сравнению с машиностроением.

Перед сваркой, наплавкой детали должны быть предварительно подготовлены. Если заваривается трещина, то сначала:

• засверливают по краям трещины отверстия диаметром 3 ... 5 мм для предупреждения ее дальнейшего распространения.

• Затем, при толщине стенки до 5 мм, очищают прилегающие к трещине поверхности шириной до 20 мм с каждой стороны. Если толщина стенки от 5 до20 мм, то разделывают трещину под V-образный профиль.

При наплавке деталей изношенные поверхности предварительно обрабатывают до удаления дефектного слоя. При электродуговой сварке и наплавке применяют постоянный или переменный ток.

При работе на постоянном токе дуга горит более устойчиво. На положительных полюсах выделяется больше тепла, чем на отрицательных. Поэтому если надо увеличить глубину проплавления и количество расплавленного металла, то сварку производят на прямой полярности, подключая деталь к положительному полюсу.

Для наплавки и сварки переменным током используются сварочные типа ТС-300, ТС-500 и др., а также источники постоянного тока (преобразователи) ПС-300, ПС-500, ПСО-300, ПСО-500 и др., сварочные выпрямители ВС-300, ВС-600 и др.

Чтобы горение дуги было устойчивым, ее статические характеристики должны соответствовать внешней характеристике источника тока. При крутопадающей характеристике с увеличением тока напряжение вначале уменьшается плавно, а затем падает до нуля. Такие источники применяют при ручной сварке. Они предохраняют цепь от больших токов короткого замыкания. Напряжение холостого хода при крутопадающей характеристике всегда выше рабочего напряжения дуги, поэтому облегчает ее возбуждение. У источников с другими характеристиками возможны короткие замыкания, так как в этом случае ток растет до больших величин.

Динамической характеристикой источника питания называется изменение тока во времени, отсчитываемое со времени включения нагрузки. Основным параметром динамической характеристики считается постоянная времени нарастания τп.

Постоянной времени источника тока называется отрезок времени, отсчитываемый от включения нагрузки до момента, когда ток в цепи достигнет 0,63 установленного значения.

Внешняя и динамическая характеристика они имеют большое значение при автоматической и полуавтоматической сварке и наплавке. Они влияют на стабильность и устойчивость горения дуги.

Статической характеристикой дуги называется зависимость напряжения от силы сварочного тока при постоянном диаметре электрода и длине дуги.

При малых значениях тока дуга горит только в случае высокого напряжения. С увеличением тока напряжение падает и затем стабилизуется. При увеличении тока сверх 1000А напряжение растет.

Для сварки и устранения дефектов деталей из конструктивных сталей по ГОСТ 9467. В зависимости от химического состава и механических свойств наплавленного металла электроды делятся на типы, а в зависимости от химического состава покрытия на марки, например, тип Э-42. Цифра показывает прочность сварочного шва на разрыв. Марки электродов этого типа могут быть 0 мм-5, ЦМ-6, ЦМ-8, и др.

Электроды для наплавки обозначаются двумя буквами «ЭН» и цифрами поГОСТ 10051-75. Цифры в этом случае показывают содержание углерода в сотыхдолях, а последующие буквы и цифры содержание легирующих элементов и двепоследние цифры твердость без термообработки, например, ЭН-15Г3-25, ЭН-18Г5-35, ЭН-350 и др. |

Покрытие электродов служит для стабилизации процесса горения дуги, защиты от кислорода и азота воздуха и легирования наплавленного слоя. Они бывают толстые (0,25÷0,35)d и тонкие (0,15÷0,3)d на сторону, где d- диаметр стержня.

Выбор электродов происходит в зависимости от материала восстанавливаемой детали и предъявляемых к ней технических требований после восстановления, толщины восстанавливаемой детали.

Режим ручной сварки и наплавки характеризуется силой тока и скоростью сварки. Сила тока определяется в зависимости от диаметра электрода по формуле

где J - сила тока, А; k - коэффициент, 35-55 А/мм2; d - диаметр электрода, мм.

Диаметр электрода выбирается в зависимости от толщины свариваемой детали по справочникам. При сварке порошковыми проволоками J=(70 ... 100)d.

Количество тепла, введенное в единицу времени в металл, определяется по уравнению, Дж/с

где U - КПД процесса нагрева, равный 0,50 ... 0,75 при сварке открытой дугой, и равный 0,80 ... 0,85 при сварке под флюсом.

Количество наплавленного металла определяется по формуле,

где ан - коэффициент наплавки, показывающий количество электродного материала, расплавленного током в 1А в единицу времени, Г/А-ч и перенесенного в материал шва, t - время горения дуги, с.

Длина дуги считается нормальной, если же равна 0,5 ... 1,2 d.

При сварке малоответственных деталей из малоуглеродистых и низколегированных сталей применяют электроды типа Э-34, Э-42, Э-46 марок ОММ-5, ОМА-2 и др. Если углерода меньше 0,3%, то сварка ведется без подогрева, если выше, то детали подогревают до t=100 ... 200°С.

Детали среднеуглеродистых легированных сталей 40Х, 30ГСА и др. сваривают электродами Э-42А, марки УОНИ 13/55 с подогреванием до t=300 ... 400°С с последующим отпуском при температуре 600 ... 650°С. Если термообработку проводить нельзя, то применяют электроды типа Э-256, марки ОЗА-9А и др.

Для восстановления изношенных поверхностей деталей средней твердости применяют электроды марки ОЗН-300, 350, 400. Наплавка ведется при обратной полярности.

Для наплавки деталей из высокоуглеродистых низколегированных сталей применяют электроды HP. При ручной дуговой сварке основное время (мин) рассчитывается по формуле

T=60F·l·γ/Km·J, (189)

где F - площадь поперечного сечения шва, см2; 1 - длина шва, см; γ - плотность наплавленного металла, г/см2; Кт - коэффициент наплавки, г/А-ч.

Похожие статьи:

poznayka.org

Восстановление деталей погрузочных машин сваркой и наплавкой

Строительные машины и оборудование, справочник

Категория:

Эксплуатация и ремонт погрузочночных машин

Восстановление деталей погрузочных машин сваркой и наплавкой

Восстановление деталей погрузочных машин сваркой и наплавкойЭлектродуговая сварка и наплавка характеризуются высокой производительностью и низкой стоимостью процесса, возможностью получения высокого качества соединения деталей и наплавленного слоя металла и поэтому имеют большое значение при ремонте машин. Наплавкой восстанавливают до 60% изношенных деталей, сваркой заделывают трещины и пробоины, соединяют и закрепляют отломанные части и дополнительные детали.

При ремонте машин применяют ручную и механизированную электродуговую сварку и наплавку, качество которых зависит от выбора электрода или электродной проволоки, режима сварки (наплавки), подготовки поверхности и от химического состава металла. Малоуглеродистые и низколегированные стали, содержащие до 0,3 % углерода, свариваются хорошо, без предварительного нагрева. Углеродистые и легированные стали относятся к удовлетворительно сваривающимся, такие детали перед сваркой желательно нагревать до температуры 150—300 °С, а после сварки подвергать высокому отпуску.

Сварка и наплавка в основном выполняются плавящимися электродами с толстой (качественной) обмазкой, в состав которой входят стабилизирующие, газо- и шлакообразующие, раскисляющие, легирующие и связующие компоненты. Стержни электродов изготовляют из углеродистых или легированных сварочных проволок (Св-08, Св-10Г2 и др.) и наплавочных (Нп-40, Нп-50, Нп-10ГЗ и др.) диаметром от 2 до 6 мм.

Марки электродов выбирают в соответствии с химическим составом восстанавливаемой детали и требованиями к прочности сварного шва или износостойкости наплавленного металла. Для сварки металлоконструкций грузоподъемных машин применяются электроды типа Э-42А-Ф марки УОНИИ-13/45, СМ-11, ОЗС-2 и другие, а при наплавке — 03H-250, ОЗН-ЗОО, ЦН-250, Т-590 и др. Высокую твердость наплавленного слоя можно получить применением трубчатых электродов марок ЭТН-1, ЭТН-2 и др.

К режимам ручной дуговой сварки и наплавки относятся вид и полярность тока, диаметр электрода, длина дуги, скорость сварки (наплавки).

Вид и полярность тока зависят от толщины и марки металла и электрода. При сварке постоянным током дуга более устойчива и получается более качественный шов. В этом случае можно регулировать распределение тепла, образующегося при горении дуги (на аноде выделяется 43 % тепла, на катоде — 37%), что позволяет, применяя обратную полярность («минус» на деталь и «плюс» на электрод), сваривать тонкостенные детали.

Диаметр электрода при сварке выбирают в зависимости от толщины свариваемых элементов, типа сварного шва и положения его в пространстве в момент сварки, а при наплавке — в зависимости от толщины наплавляемого слоя.

Длина дуги (расстояние между кондом электрода и сварочной ванной) находится в пределах 0,5—1,2 диаметра электрода и зависит от марки электрода, положения шва в пространстве. При очень короткой дуге шов плохо формируется, при чрезмерно большой уменьшается глубина провара, увеличивается разбрызгивание и образуются поры.

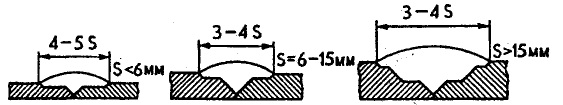

Подготовка деталей под сварку (рис. 78) заключается в разделке фасок стыкуемых деталей, разделке трещин, тщательной очистке деталей в зоне сварки до металлического блеска. Перед наплавкой изношенные поверхности деталей очищают металлическим песком или щеткой, удаляют нагревом до температуры 250 —300 °С остатки нефтепродуктов, стачивают старую наплавку и изношенную резьбу. При незначительном износе с поверхности детали, подлежащей наплавке, снимают слой металла 0,5—1 мм, что обеспечивает образование однородной и качественной структуры наплавленного слоя.

Рис. 78. Схема подготовки деталей под сварку

Сварку и наплавку следует вести так, чтобы не допустить или свести к минимуму искривление деталей. Для этого накладывают швы в такой последовательности, чтобы деформация от предыдущего шва ликвидировалась обратной деформацией следующего шва (рис. 79). В этом случае применяют кондукторы для сварки деталей в закрепленном состоянии и др.

Рис. 79. Способы уравновешивания напряжений при сварке:а, б — симметричных сечений; в — несимметричных сечений

Наплавка под флюсом, характеризующаяся более высокой производительностью и стабильным качеством, является одним из наиболее распространенных способов восстановления деталей. В качестве присадочного материала используется голая проволока, а функции обмазки выполняют флюсы. Процесс ведется в автоматическом (механизированы подача электродной проволоки и перемещение дуги вдоль наплавляемой поверхности) или полуавтоматическом (перемещение дуги осуществляется вручную) режиме.

Наплавку цилиндрических поверхностей и шлицев обычно выполняют на токарно-винторезных станках (рис. 80), снабженных редуктором, понижающим частоту вращения шпинделя до 0,5—5 об/мин. На суппорте станка на диэлектрической прокладке устанавливается наплавочная головка 2 и бункер для флюса. Ток (постоянный обратной полярности) поступает на сварочную головку от преобразователя типа ПСО, ПСГ или селенового выпрямителя. Перемещение дуги осуществляется включением ходового валика, вращение детали — включением шпинделя. Наплавка шлицев производится при выключенном шпинделе.

Для наплавки наибольшее применение находят сварочные головки А-580М, ПШ-54, А-874Н. Сварочная головка, показанная на рис. 81, используется для наплавки и сварки под флюсом плоских деталей, круглых поверхностей сплошной и порошковой проволокой диаметром до б мм, ленточным электродом шириной до 120 мм.

Наплавка под флюсом широко применяется при восстановлении шеек валов и осей диаметром более 50 мм, шлицев, катков, колес, шкивов, барабанов и других деталей, имеющих износ более 1—1,5 мм на сторону.

Наплавка деталей диаметром до 50 мм затруднена из-за сте- кания металла, осыпания флюса, возможности прожога и коробления деталей.Качество наплавленного металла зависит от марки электродной проволоки, флюса, режима наплавки и качества подготовки поверхности.Выбор марки флюса и проволоки определяется требованиями, предъявляемыми к наплавленному слою. Детали из малоуглеродистых и низколегированных сталей наплавляют проволокой диаметром 1,2—2,5 мм марок Св-08, Св-ЮА, Нп-30, Нп-40 и др., а из легированных сталей —марок Св-18ХГСА, Нп-ЗОХГСА, порошковыми проволоками марок ПП-ЗХ2В8, ПП-Х42ВФ и др. Высокую износостойкость наплавленного слоя можно получить наплавкой проволоки Нп-2Х14.

Обычно для наплавки применяют плавящиеся марганцовистые флюсы марок АН-348А и ОСЦ-45, с помощью которых наплавляемый слой легируется марганцем, повышающим его вязкость и твердость. Наплавкой проволокой Св-08 под керамическим флюсом АНК-19 можно получить твердость наплавленной поверхности HRC 45—49.

Рис. 80. Установка для автоматической наплавки под слоем флюса

Совмещение процесса наплавки под флюсом с упрочнением наплавленного слоя накатными роликами (рис. 82) повышает качество наплавленного слоя.

Режимы наплавки шеек диаметром 50—300 мм приводятся в табл. 18.

Наплавляемую поверхность и электродную проволоку необходимо перед наплавкой обезжирить, зачистить до металлического блеска, выправить погнутые детали, заварить трещины и удалить наклеп. При необходимости исправляют центровые отверстия.

Цилиндрические поверхности наплавляются по винтовой линии с перекрытием предыдущего валика на V2—V3 его ширины; перед наложением последующего валика с предыдущего удаляют шлак.

По сравнению с ручной наплавка и сварка под флюсом имеют ряд существенных преимуществ: более высокая производительность и экономичность, высокое качество и однородность наплавленного слоя. К недостаткам метода относятся: определенные трудности при восстановлении отверстий, невозможность ведения процесса непосредственно на машине (механизме).

Сварка и наплавка в среде защитных газов являются высокопроизводительным процессом, сущность которого заключается в том, что защиту расплавленного [металла от вредного действия кислорода и азота воздуха осуществляет газ (давление 0,05—0,2 МПа), вытесняющий при выходе из сопла газоэлектрической горелки воздух из зоны сварки (рис. 83). При сварке стальных и чугунных деталей обычно применяется углекислый газ (С02). Установка для сварки и наплавки деталей в среде углекислого газа показана на рис. 84.

Окисляющее действие кислорода, образующегося при сгорании углекислого газа, приводит к повышенному выгоранию элементов основного металла (углерода, марганца, кремния идр.), что ухудшает качество шва и вызывает образование пор. Для нейтрализации реакции окисления при сварке в среде углекислого газа применяются проволоки (диаметром 0,8—-2,5 мм) с повышенным содержанием марганца и кремния (Св-08Г2С, Св-12Г2С, Нп-ЮГЗ и др.).

Рис. 81. Сварочная головка А874Н

Сварка и наплавка в среде углекислого газа ведутся полуавтоматами, например А-547, постоянным током обратной поляр-

Таблица 18

Рис. 82. Схема наплавки и накатки роликами шеек вала: 1 — накатные ролики; 2 — деталь; 8 — мундштук; 4 — флюсопровод; 5 — шлако- удаляющий резец; 6 — шлаковая корка

ности при плотности тока 150—200 А/мм2. В качестве источника тока применяются сварочные преобразователи типа ПСГ и выпрямители ВС-400.Сваркой в среде углекислого газа сваривают детали толщиной 0,6 мм в любом пространственном положении, а также непосредственно на машинах. Наплавкой восстанавливают резьбы, шлицы, вилки кардана и другие детали диаметром от 10 до 60 мм. Наплавку ведут в автоматическом режиме, для чего сварочные головки устанавливают на суппорте токарно-винторезного станка.

Рис. 83. Схема сварки в среде защитного газа: 1 — газовое сопло; 2 — плавящийся электрод; 3 — дуга; 4 — защитный газ

Сварка и наплавка в среде водяного пара нашли широкое применение в ремонтных предприятиях. В отличие от сварки в среде углекислого газа функцию защиты расплавленного металла от воздуха в этом случае выполняет водород, получаемый при распаде пара при температуре около 4000 °С. Преимущество этого метода заключается в ведении процесса без защитных средств (флюса, газа), что упрощает и удешевляет его.

Рис. 84. Схема установки для полуавтоматической наплавки в среде углекислогогаза:1 — баллон с газом; 2 — осушитель; 3 — нагреватель; 4 редуктор; 5 — расходомер; 6 — регулятор давления газа; 7 — электромагнитный клапан; 8 — аппаратный ящик; 9 — механизм подачи проволоки; 10 — горелка; 11 — восстанавливаемая деталь; 12 — источник тока

Для наплавки в среде водяного пара применяют шланговые полуавтоматы ПШ-54, предназначенные для сварки под флюсом; вместо бункера к ним подсоединяют шланг, подводящий пар под давлением 0,02—0,03 МПа от ресивера парообразователя. Источники питания тока и сварочные проволоки применяют те же, что и при сварке в среде углекислого газа.

Наплавкой в среде водяного пара восстанавливают стальные и чугунные детали с твердостью до НВ 275—285 с износом более 1 мм на сторону (опорные катки, поддерживающие ролики, кривошипы и др.), заваривают трещины и раковины в корпусных деталях из чугуна и прочие детали.

Автоматическая вибродуговая наплавка ведется электродом, имеющим продольные колебания, создаваемые электрическим или механическим вибратором, в струе жидкости, углекислого газа, в воздушной среде или под слоем флюса. Деталь 3 (рис, 85) устанавливают в центрах токарно-винторезного станка. Электродная проволока из кассеты подается в зону сварки подающим механизмом через мундштук под углом к оси детали. С помощью вибратора электрод колеблется (90—100 колебаний в секунду) и в результате этого он периодически замыкается и размыкается с деталью, и расплавившийся конец электрода в виде капли металла переходит в сварочную ванну на детали.

Рис. 85. Схема установки для вибродуговой наплавки

Наплавку предпочтительно вести постоянным током (напряжение 14—20 В, плотность тока 60—80 А/мм2) обратной полярности с включением в цепь регулируемого индуктивного резистора, который стабилизирует процесс и повышает его к. п. д. Охлаждающая жидкость (4—6%-ный водный раствор кальцинированной соды), подаваемая в зону наплавки с помощью электродвигателя и насоса, интенсивно охлаждает и одновременно закаляет наплавленный слой металла.

Станок оборудуется редуктором, понижающим частоту вращения шпинделя в пределах 0,5—10 об/мин. Для автоматической вибродуговой наплавки выпускаются несколько типов головок. Наибольшее применение получили головки УАНЖ-6, КУМА-5М, ГВМК-2. Наплавку стальных деталей ведут электродной проволокой диаметром 1—2,4 мм марок Св-ЮГ, Св-Г2С (твердость до НВ 300), Нп-40, Нп-30, ХГСА (твердость НВ 300—450), для деталей из чугуна применяют проволоку Св-08, Св-10ГА. Вибрацию электрода устанавливают в пределах 0,75—1 его диаметра, а угол наклона р = 35ч-45°.

Особенность этого процесса заключается в мелкокапельном переходе металла с электрода на деталь, образования минимально возможной сварочной ванны и получения при этом прочного сплавления электродного металла с основным. Небольшой нагрев детали (70—90 °С) и незначительная глубина зоны термического влияния исключают деформацию ее в процессе наплавки. Однако вибродуговая наплавка не дает хорошего перемешивания присадочного металла с основным, наплавленный слой неоднороден по твердости и структуре. Охлаждение металла жидкостью создает в нем термические напряжения, образующие трещины, предел выносливости детали значительно снижается.

Предел выносливости может быть повышен поверхностным наклепом или одновременным с наплавкой воздействием пластической деформации накатными роликами, а также наплавкой без охлаждения жидкостью.

Вибродуговая наплавка применяется для восстановления цилиндрических поверхностей диаметром 15—80 мм при износах до 2 мм на сторону, склонных к короблению при наплавке другими способами, подвергавшихся термической обработке и испытывающих статическую нагрузку (шейки под сальники, шейки распределительных валов и подобные).

Рис. 86. Схема газовой сварочной установки:1 — горелка; 2 — деталь; 3 — присадочный материал; 4 — шланги; 5 — редуктор; б — баллон с кислородом; 7 — ацетиленовый генератор; 8 — очиститель; 9 — водный затвор

Газовая сварка (рис. 86) применяется главным образом для сварки деталей толщиной до 3 мм, деталей из чугуна и цветных металлов. Сварка происходит путем нагрева деталей и присадочного материала до расплавленного состояния пламенем, образующимся при сгорании газов в струе кислорода. В качестве горючих газов обычно применяются ацетилен и пропан-бутан, создающие температуру сварочного пламени до 3250 и 2000 °С соответственно.

В зависимости от соотношения количества кислорода и горючего газа пламя может быть нейтральное, восстановительное (с избытком газа) и окислительное (при избытке кислорода). Сварку стальных деталей ведут нейтральным пламенем, деталей из чугуна и цветных металлов —с небольшим избытком ацетилена, резка металла выполняется окислительным пламенем. Сварочную горелку выбирают таким образом, чтобы обеспечивалась мощность пламени из расчета расхода 100—120 л/ч ацетилена на 1 мм толщины металла. Наконечники к горелкам выбирают по толщине металла.

В качестве присадочного материала при сварке деталей из стали и цветных металлов применяют прутки того же химического состава, что и основной металл. Для защиты расплавленного металла от окисления применяют флюсы различных марок. После сварки шов следует зачистить до полного удаления остатков флюса.

Сварка чугуна связана с определенными трудностями, обусловленными такими его свойствами, как неоднородность его состава и структуры, значительное содержание углерода и кремния, низкая пластичность и др. При сварке (вследствие местного нагрева и быстрого охлаждения) в деталях возникают напряжения, результатом которых может быть появление трещин в шве и околошовной зоне.

Уменьшение отрицательного воздействия высоких температур сварки достигается общим нагревом детали до температуры 600— 700 °С, в процессе сварки деталь не должна охлаждаться ниже 500 °С.

Газовую сварку чугуна выполняют восстановительным пламенем, присадочным материалом при этом являются прутки типов А и Б, в качестве флюса используется прокаленная бура.

Электросварку нагретых деталей ведут в нижнем положении постоянным током обратной полярности с применением чугунных прутков диаметром 3—5 мм с обмазкой, состоящей из мела и графита (по 50%) и жидкого стекла, электродом ОМЧ-1. После сварки детали подвергают отжигу при температуре 600—650 °С с постепенным охлаждением в печи.

Холодную электросварку чугуна выполняют стальными электродами УОНИ-13/45 (при многослойной наплавке), чугунными электродами^ЦН-4, медно-железноникелевыми МНЧ-1, а также электродами ОЗЧ-1, АНЧ-1, ЖНБ-1 и другими прерывистыми участками длиной 30—50 мм вразброс с промежуточным охлаждением и проковыванием шва в горячем состоянии, постоянным током обратной полярности при пониженной плотности тока (30—35 А/мм2).

При сварке деталей из ковкого чугуна применяются латунные стержни‘2Л-62 или электроды МНЧ-1.Во всех случаях перед сваркой трещины разделывают под углом 120—140° на глубину 3—5 мм, по концам трещин сверлят отверстия диаметром 3—5 мм, зону сварки очищают от грязи, масла, продуктов коррозии.

Охватываемые поверхности чугунных деталей восстанавливают наплавкой под флюсом с помощью расплавляемой оболочки из малоуглеродистой стали толщиной до 1 мм. Этой оболочкой покрывают восстанавливаемую поверхность. Оболочка препятствует прямому воздействию дуги на чугун, уменьшает глубину про- плавления детали, снижает температуру расплавленного чугуна. Наплавленный таким способом слой металла не имеет пор, раковин, трещин, повышается износостойкость, а предел выносливости снижается значительно меньше, чем при других способах наплавки.

В последнее время в ремонтное производство внедряется новый высокопроизводительный метод полуавтоматической сварки деталей из серого, ковкого и высокопрочного чугуна без нагрева самозащитной проволокой ПАНЧ-11.

Этим методом заваривают трещины на водяных рубашках, в масляных каналах блоков цилиндров, в перемычках между цилиндрами и клапанными гнездами, заваривают пробоины, приваривают отбитые несущие части в деталях с толщиной стенки 5—15 мм.

Сварка проволокой ПАНЧ-11 диаметром 1,2 мм выполняется открытой дугой (без дополнительной защиты газом или флюсом), постоянным током прямой полярности (ток 100—140 А, напряжение 14—18 В и скорость сварки 0,15—0,25 см/с). Эта проволока изготовлена из специального сплава на основе никеля, образует шов, отличающийся высокой прочностью, пластичностью и хорошей обрабатываемостью любым режущим инструментом.

При выборе формы и разделки трещин необходимо учитывать, что глубина проплавления проволокой составляет 2 мм. Способы разделки сквозных трещин приводятся на рис. 87. Разделка должна производиться строго по трещине. Сварка ведется участками длиной 30—50 мм, а с предварительным нагревом до температуры 150—250 °С—-участками до 80—120 мм шланговыми полуавтоматами А-547 и другими в комплекте с выпрямителями или преобразователями, дающими жесткую характеристику сварочного тока.

Рис. 87. Схема разделки сквозных трещин в деталях из чугуна под сварку проволокой ПАНЧ-11

Сварка деталей из алюминия и его сплавов ведется с помощью электрической дуги или пламенем газовой горелки. Лучшие результаты могут быть получены электродуговой сваркой в защитной среде аргона неплавящимся вольфрамовым электродом (аргонодуговая сварка). Сварка может производиться с присадочным материалом или без него — за счет расплавления кромок основного металла.

В качестве присадочного материала применяются стержни того же состава, что и основной металл, или специальные, в состав которых входит 92—95% алюминия и 8—5% кремния.

Рис. 88. Схема установки для электролитического осаждения металлов

Электросварку алюминиевых сплавов можно выполнять плавящимися электродами марок ОЗА-1 и ОЗА-2, в состав обмазки которых входят флюсы, растворяющие тугоплавкие окислы. Сварку ведут постоянным током обратной полярности, короткой дугой без перерыва при плотности тока до 40 А/мм2. Перед сваркой деталь нагревают до температуры 170—190 °С. Детали сложной формы после сварки подвергают отжигу при температуре 300— 350 °С с медленным охлаждением.

—-

Электродуговая сварка и наплавка характеризуются универсальностью, высокой производительностью, низкой стоимостью процесса, а также возможностью получения высокого качества соединения деталей и наплавленного слоя металла и поэтому широко распространены при ремонте машин. Сваркой и наплавкой восстанавливают до 60% изношенных деталей, при этом большую часть неисправностей восстанавливают наплавкой. Сваркой заделывают трещины и пробоины, соединяют части сломанных деталей.

Наплавке и сварке подвергаются, как правило, стальные и чугунные детали. Основными признаками, характеризующими свариваемость сталей, является склонность к образованию трещин и механические свойства сварного соединения или наплавленной поверхности. По свариваемости условно различают четыре группы сталей и в соответствии с этим выбирают условия наплавки и сварки.

Хорошо, без предварительного нагрева, свариваются и наплавляются детали из малоуглеродистой (до 0,3%) стали. Удовлетворительно, с предварительным или сопутствующим нагревом или без нагрева, но с последующим отпуском свариваются или наплавляются детали из углеродистой (до 0,4%) и легированной сталей. Плохо, только с предварительным и сопутствующим подогревом с обязательной последующей термической обработкой, наплавляются и свариваются детали из высокоуглеродистой легированной стали. Чугунные детали обладают плохой свариваемостью и поэтому их сваривают и наплавляют с применением специальной технологии с обязательной термической обработкой.

При ремонте машин применяют ручную и механизированную наплавку постоянным и переменным током прямой полярности, когда деталь подключают к положительному полюсу, и обратной, когда деталь подключают к отрицательному полюсу.

Вид и полярность тока определяются маркой металла, конструкцией детали. При сварке постоянным током дуга более устойчива и получается более качественный шов. В этом случае можно регулировать распределение тепла, образующегося при горении дуги: на аноде выделяется 43% тепла, на катоде — 37%, что обусловливает применение обратной полярности при сварке и наплавке тонкостенных деталей.

Ручная наплавка в основном выполняется плавящимися электродами с толстой (качественной) обмазкой, в состав которой входят стабилизирующие, газо- и шлакообразующие, раскисляющие.

легирующие и связующие компоненты. Стержни электродов изготовляют из углеродистых или легированных сварочных проволок (Св-08, Св-1012 и др.) или наплавочных (Нп-40, Нп-50, Нп-1073 и др.) диаметром от 2 до 6 мм.

Марки электродов выбирают в соответствии с химическим составом восстанавливаемой детали и требованиями к прочности сварного шва или износостойкости наплавленного металла. Для сварки металлоконструкций грузоподъемных машин используют электроды типа Э-42А-Ф марок УОНИИ-13/45, СМ-11, ОЗС-2 и др., а при наплавке — 03H-250, ОЗН-ЗОО, ЦН-250, Т-590 и др. Высокую твердость наплавленного слоя можно получить применением трубчатых электродов марок ЭТН-1, ЭТН-2 и др.

К режимам ручной дуговой сварки и наплавки относятся вид и полярность тока, диаметр электрода, длина дуги, скорость сварки (наплавки). Диаметр электрода при сварке выбирают в зависимости от толщины свариваемых элементов, а при наплавке — в зависимости от толщины наплавляемого слоя. Сварочный ток определяется главным образом диаметром электрода.

Длина дуги (расстояние между концом электрода и сварочной ванной) находится в пределах 0,5—1,2 диаметра электрода и зависит от марки электрода, положения шва в пространстве. При очень короткой дуге шов плохо формируется, при чрезмерно большой уменьшается глубина провара, увеличивается разбрызгивание и образуются поры.

Подготовка деталей под сварку заключается в разделке фасок стыкуемых деталей, разделке трещин, тщательной очистке деталей в зоне сварки до металлического блеска. Перед наплавкой изношенные поверхности деталей очищают металлическим песком или щеткой, удаляют нагревом до 250—300 °С остатки нефтепродуктов, стачивают старую наплавку или снимают слой металла 0,5—1 мм, что обеспечивает образование однородной и качественной структуры наплавленного слоя.

Чтобы не допустить искривление деталей, швы накладывают в такой последовательности, что деформация от предыдущего компенсируется обратной деформацией следующего шва. С этой целью применяют кондукторы для сварки деталей в закрепленном состоянии.

Широкое распространение при ремонте деталей получила наплавка под слоем флюса. Сущность этого метода состоит в том, что в зону дуги подается флюс толщиной 50—60 мм, который закрывает дугу и плавится под воздействием ее тепла. Это позволяет полностью или частично автоматизировать наплавку поверхностей.

В качестве присадочного материала используется неизолированная проволока, а функции обмазки электродов выполняют флюсы. Если подача электродной проволоки и перемещение дуги вдоль наплавляемой поверхности механизированы — говорят об автоматической наплавке; если же механизирована только подача электродной проволоки, а дуга перемещается вручную — говорят об полуавтоматической наплавке.

Марка флюса и проволоки определяется требованиями, предъявляемыми к наплавленному слою. Детали из малоуглеродистых и низколегированных сталей наплавляют проволокой диаметром 1,2—2,5 мм марок Св-08, Св-ЮА, Нп-30, Нп-40 и др., а из легированных сталей — марок Св-18ХГСА, Нп-ЗОХГСА, порошковыми проволоками марок ПП-ЗХ2В8, ПП-Х42ВФ и др. Высокую износостойкость наплавленного слоя можно получить наплавкой проволоки Нп-2Х14.

Для наплавки применяют плавящиеся марганцовистые флюсы марок АН-348А и ОСЦ-45, с помощью которых наплавляемый слой легируется марганцем, повышающим его вязкость и твердость. Наплавкой проволокой Св-08 под керамическим флюсом АНК-19 можно получить твердость наплавленной поверхности HRC 45—49. Наибольшее применение находят сварочные головки А-580М, ПШ-54, А-874Н. Сварочную головку, показанную на рис. 47, используют для наплавки и сварки под флюсом плоских деталей, круглых поверхностей сплошной и порошковой проволокой диаметром до 6 мм, ленточйым электродом шириной до 120 мм.

Наплавка под флюсом широко применяется при восстановлении валов, осей и других деталей диаметром более 50 мм, имеющих износ более 1—1,5 мм на сторону. Наплавка деталей диаметром до 50 мм затруднена из-за стекания металла, осыпания флюса, возможности прожога и коробления деталей.

Наплавляемую поверхность и электродную проволоку необходимо перед наплавкой обезжирить, зачистить до металлического блеска, выправить погнутые детали, заварить трещины и удалить наклеп. При необходимости исправляют центровые отверстия.

Совмещение процесса наплавки под флюсом с применением накатных роликов (рис. 48) повышает качество наплавленного слоя.

Один из эффективных способов получения наплавленных поверхностей при ремонте деталей — это наплавка в среде защитных (инертных) газов. Сущность метода состоит в том, что в зону дуги, горящей между наплавляемой деталью и электродом, непрерывно подастся защитный газ (рис. 49). При сварке используют углекислый газ (С02), для нейтрализации реакции окисления при сварке применяют проволоки (диаметром 0,8—2,5 мм) с повышенным содержанием марганца и кремния (Св-08Г2С, Св-12Г2С, Нп-10ГЗ и др.), а при наплавке деталей — проволоки 18ХГСА, Нп-ЗОХГСА, Нп-65Г и др. Для наплавки в среде защитных газов используют специальные автоматы (АДПГ-500, АТП-2 и др.) и полуавтоматы (А-547Р, ПШП-10 и др.).

К разновидностям наплавки в среде защитных газов относится наплавка в среде водяного пара. В отличие от сварки в среде углекислого газа функцию защиты расплавленного металла от воздуха выполняет водород, получаемый в результате распада пара при температуре около 4000°С. Для наплавки в среде водяного пара применяют шланговые полуавтоматы ПШ-54, предназначенные для сварки под флюсом. Вместо бункера к ним подсоединяют шланг, подводящий пар под давлением 0,02—0,03 МПа от ресивера парообразователя.

Сущность автоматической вибродуговой наплавки состоит в том, что электроду сообщаются продольные колебания, создаваемые электрическим или механическим способом, в струе жидкости, углекислого газа, в воздушной среде или под слоем флюса. Деталь (рис. 50) устанавливают в центрах токарно-винторезного станка. Электродная проволока из кассеты подается в зону сварки подающим механизмом через мундштук под углом к оси детали. С помощью вибратора электрод совершает 90—100 колебаний в секунду, в результате чего происходит периодическое замыкание и размыкание его с деталью, а расплавившийся конец электрода в виде капли металла переходит в сварочную ванну на детали. Наплавку предпочтительно вести постоянным током (напряжение 14—20 В, плотность тока 60—80 А/мм2) обратной полярности с включением в цепь регулируемого индуктивного резистора, который стабилизирует процесс и повышает его к.п.д. Охлаждающая жидкость (4—6%-ный водный раствор кальцинированной соды), подаваемая в зону наплавки с помощью электродвигателя и насоса, интенсивно охлаждает и одновременно закаляет наплавленный слой металла. Обработанная жидкость собирается в резервуар.

Рис. 47. Сварочная головка А-874Н

Рис. 48. Схема наплавки и накатки роликами шейки вала:1 — накатные ролики; 2 — деталь- 3 — мундштук; 4 – флюсопровод; 5 – ‘шлако-удаляющий резец; 6 — шлаковая корка

Рис. 49. Схема сварки в среде защитного газа:1 — газовое сопло; 2 — плавящийся электрод; 3 — дуга; 4 — защитный газ

Рис. 50. Схема установки для вибродуговой наплавки

Для автоматической вибродуговой наплавки выпускается несколько типов головок. Наибольшее применение получили головки УАНЖ-6, КУМА-5М, ГВМК-2. Наплавку стальных деталей ведут электродной проволокой диаметром 1—2,4 мм марок Св-10Г. Св-Г2С (твердость до НВ 300), Нп-40, Нп-30, ХГСА (твердость НВ 300—450), для деталей из чугуна применяют проволоки Св-08, Св-ЮГА. Вибрацию электрода устанавливают в пределах 0,75—1 его диаметра, а угол наклона р = 35—45°.

Вибродуговая наплавка не обеспечивает хорошего перемешивания присадочного металла с основным, наплавленный слой неоднороден по твердости и структуре. Этот способ наплавки применяется для восстановления цилиндрических поверхностей диаметром 15—80 мм при износах до 2 мм на сторону, склонных к короблению при наплавке другими способами, подвергающихся термической обработке и испытывающих статическую нагрузку.

Помимо рассмотренных, весьма перспективными при восстановлении деталей являются такие процессы, как наплавка электродной лентой, электроконтактное напекание порошка, электроконтактная наплавка проволоки или ленты, а также плазменная наплавка.

Сварка чугуна связана с определенными трудностями, обусловленными такими его свойствами, как неоднородность состава и структуры, значительное содержание углерода и кремния, низкая пластичность и др. При сварке (вследствие местного нагрева и быстрого охлаждения) в деталях возникают напряжения, результатом которых может быть появление трещин в шве и околошовной зоне.

Уменьшение отрицательного воздействия высоких температур сварки достигается общим нагревом детали до температуры 600— 700 °С, в процессе сварки деталь не должна охлаждаться ниже 500 °С.

Электросварку нагретых деталей ведут в нижнем положении постоянным током обратной полярности с применением чугунных прутков диаметром 3—5 мм с обмазкой, состоящей из мела и графита (по 50%) и жидкого стекла, а также электродом ОМЧ-1. После сварки детали отжигают при температуре 600—650 °С с постепенным охлаждением в печи.

Холодную электросварку (сварку с местным нагревом) чугуна выполняют стальными электродами УОНИ-13/45 (при многослойной наплавке), чугунными электродами ЦН-4, медно-железонике-левыми МНЧ-1, а также электродами ОЗЧ-1, АНЧ-1, ЖНБ-1 и другими прерывистыми участками длиной 30—50 мм вразброс с промежуточным охлаждением и приковыванием шва в горячем состоянии, постоянным током обратной полярности при пониженной плотности тока (30—35 А/мм2).

Восстановление деталей из ковкого чугуна, наиболее склонного к отбеливанию, рекомендуется производить пайкой — сваркой ацетилено-кислородным пламенем латунным электродом марок ЛОМНА-54, Л-62 с использованием флюса ФПСН-2 с нагревом кромок детали до 700—750 °С.

Широкое распространение в практике ремонта машин получил метод сварки базовых деталей из серого, ковкого и высокопрочного чугуна без нагрева самозащитной проволокой ПАНЧ-11. Этим методом заваривают трещины, приваривают отбитые несущие части в деталях с толщиной стенки 5—15 мм. Сварка проволокой ПАНЧ-11 диаметром 1,2 мм выполняется открытой дугой (без дополнительной защиты газом или флюсом), постоянным током прямой полярности (ток 100—140 А, напряжение 14—18 В и скорость сварки 0,15—0,25 см/с). Проволока изготовлена из специального сплава на основе никеля. Шов отличается высокой прочностью, пластичностью и хорошей обрабатываемостью режущим инструментом.

При выборе формы и разделки трещин необходимо учитывать, что глубина проплавления проволокой 2 мм. Схема разделки сквозных трещин показана на рис. 51. Разделка должна производиться строго по трещине. Сварка ведется участками длиной 30—50 мм, а с предварительным нагревом до 150—250 °С — участками до 80—120 мм шланговыми полуавтоматами в комплекте с выпрямителями или преобразователями, дающими жесткую характеристику сварочного тока.

Сварка деталей из алюминия и его сплавов ведется с помощью электрической дуги или пламенем газовой горелки. Лучшие результаты могут быть получены электродуговой сваркой в защитной среде аргона неплавящимся вольфрамовым электродом (арго-нодуговая сварка). Сварка может производиться с присадочным материалом или без него — за счет расплавления кромок основного металла. В качестве присадочного материала применяют стержни того же состава, что и основной металл, или специальные, в состав которых входит 92—95% алюминия и 8—5% кремния.

Электродуговую сварку деталей из сплавов алюминия можно выполнять плавящимися электродами марок ОЗА-1 и ОЗА-2, в состав обмазки которых входят флюсы, растворяющие тугоплавкие окислы. Сварку ведут постоянным током обратной полярности, короткой дугой без перерыва при плотности тока 35—40 А/мм2. Перед сваркой детали нагревают до 200—250°С, а после сварки подвергают отжигу при температуре 300—350 °С и медленно охлаждают.

Рис. 51. Схема разделки сквозных трещин в деталях из чугуна под сварку проволокой ПАНЧ-11

Рис. 52. Схема газовой сварочной установки:1 — горелка; 2 — деталь; 3 — присадочный материал; 4 — шланги; 5 — редуктор; 6 — баллон с кислородом; 1 — ацетиленовый генератор; 8 — очиститель; 9 —водный затвор

Газовую сварку (рис. 52) применяют главным образом для сварки стальных деталей толщиной до 3 мм, деталей из чугуна и цветных металлов. Сварка происходит нагревом деталей и присадочного материала до расплавленного состояния пламенем, образующимся при сгорании газов в струе кислорода. В качестве горючих газов обычно применяют ацетилен и пропан-бутан, создающие температуру сварочного пламени до 3250 и 2000 °С соответственно.

В зависимости от соотношения кислорода и горючего газа пламя может быть нейтральное, восстановительное (с избытком газа) и окислительное (при избытке кислорода). Сварку стальных деталей ведут нейтральным пламенем, деталей из чугуна и цветных металлов — с небольшим избытком ацетилена, резку металла выполняют окислительным пламенем. Сварочную горелку выбирают таким образом, чтобы обеспечивалась мощность пламени из расчета расхода 100—120 л/ч ацетилена на 1 мм толщины металла. Наконечники к горелкам выбирают по толщине металла.

В качестве присадочного материала при сварке деталей из стали и цветных металлов применяют прутки того же химического состава, что и основной металл. Для защиты расплавленного металла от окисления применяют флюсы различных марок. После сварки шов следует зачистить до полного удаления остатков флюса.

Газовую сварку чугуна выполняют восстановительным пламенем, присадочным материалам при этом являются прутки типов А и Б, в качестве флюса используют прокаленную буру; сварку деталей из сплавов алюминия производят строго нейтральным пламенем без флюса горелкой, обеспечивающей расход ацетилена 0,075—0,1 м3/ч на 1 мм толщины свариваемого металла. Образующуюся при этом окисную пленку удаляют стальными скребками.

Читать далее: Восстановление деталей электролитическими покрытиями

Категория: - Эксплуатация и ремонт погрузочночных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Восстановление деталей сваркой и наплавкой

В эксплуатационных и ремонтных предприятиях сварка и наплавка нашли самое широкое применение из-за простоты, надежности и экономической целесообразности. При восстановлении изношенных и поврежденных деталей подвижного состава использование и распространение получили ацетилено-кислородная (газовая) и электродуговая сварка и наплавка. Детали подвижного состава преимущественно изготовляют из серого и ковкого чугуна, конструкционных углеродистых и легированных сталей, а также из алюминия. Основными дефектами деталей, устраняемыми при ремонте, являются трещины, износ, отколы и повреждения резьбы. Устранение дефектов требует разных приемов сварочных и наплавочных работ из-за различия свойств используемых материалов, проявляемых после воздействия высокой температуры.

Серый чугун неоднороден по составу, имеет графитовые включения, большое содержание углерода и кремния, обладает низкой пластичностью и необратимостью изменения объема при нагреве (рост чугуна). Ковкий чугуи при высокой температуре переходит в белый, при этом теряет пластичность и приобретает хрупкость, что особенно проявляется в зоне сварного шва.

Углеродистые и легированные стали под влиянием высокой температуры, сопровождающей процесс сварки, утрачивают часть своих механических свойств, так как легированные присадки от высокой температуры образуют в поверхностном слое тугоплавкие окислы; в специальных сталях происходит самозакаливание и рост внутренних напряжений, что способствует возникновению поверхностных трещин.

диаметр электрода. Ионизирующие обмазки обеспечивают устойчивое горение электрической дуги и при сварке требуют пониженного напряжения. Обмазка может готовиться непосредственно в сварочном отделении и состоять из смеси 80% мела и 20% жидкого стекла, нанесенной тонким слоем па электродную проволоку.

диаметр электрода. Ионизирующие обмазки обеспечивают устойчивое горение электрической дуги и при сварке требуют пониженного напряжения. Обмазка может готовиться непосредственно в сварочном отделении и состоять из смеси 80% мела и 20% жидкого стекла, нанесенной тонким слоем па электродную проволоку.

Качественная обмазка электродов выполняется специализированными предприятиями и содержит компоненты, легирующие наплавленный металл шва и замедляющие процесс его охлаждения. Электроды с такой обмазкой делят в зависимости от химического состава и твердости наплавленного металла па типы, а в зависимости от химического состава покрытия на марки. Наплавка представляет собой процесс нанесения слоя расплавленного присадочного металла на поверхность детали с целью восстановления ее или достижения необходимых геометрических размеров и формы. Способ наплавки зависит от материала детали, возможности достижения требуемой поверхностной твердости и обеспечения условий работы детали, величины и характера износа восстанавливаемой поверхности, последующей механической обработки и технико-экономического обоснования целесообразности выбора способа наплавки.

Наплавка включает в себя процесс подготовки детали, непосредственно наплавку и последующую механическую обработку. Для подготовки поверхности к наплавке (преимущественно посадочных мест, имеющих небольшой износ) требуется снять с поверхности слой металла в 23 мм. Это вызвано тем, что прн небольшом износе после механической обработки остается очень малый слой присадочного материала со структурно неоднородным составом н плохими механическими характеристиками. Граничный слой основного металла детали также утрачивает некоторые механические качества. Для достижения целей восстановления необходимо, чтобы поверхность восстановленной детали находилась по возможности дальше от границы соединения основного и присадочного материалов. Если предварительно снять небольшой слой с поверхности детали, после механической обработки наплавленной поверхности рабочая поверхность сопряжения будет содержать металл требуемого или допустимого качества. Наплавка ведется с перекрытием сварного валика, что обеспечивает однородность наплавленного слоя и исключает такие дефекты, как иепровары, кратеры, шлаковые включения. Наплавку цилиндрических деталей значительной длины следует вести короткими продольными швами для снижения внутренних напряжений, поворачивая детали на 180° после наложения каждого валика (для целей выравнивания деформаций). Наплавка многослойными швами нежелательна, так как в этом случае происходит сварка присадочного металла с присадочным, что ухудшает механические свойства наплавленного слоя. При электродуговой сварке может использоваться переменный и постоянный ток (прямой и обратной полярности). Наиболее высокое качество наплавленного слоя достигается при использовании постоянного тока обратной полярности (деталь плюс, электрод минус). Силу постоянного тока, необходимую для сварки, можно определить приближенно:

где d диаметр электрода, мм. После наплавки выполняется механическая обработка деталей резанием на токарных стайках, чем достигаются необходимые геометрические размеры и нужная степень шероховатости поверхности.

где d диаметр электрода, мм. После наплавки выполняется механическая обработка деталей резанием на токарных стайках, чем достигаются необходимые геометрические размеры и нужная степень шероховатости поверхности.

Так как надежность восстановительных работ способом сварки и наплавки зависит при отлаженных технологических операциях и от свойств осиовного металла детали, то необходимо знать специфические приемы выполнения этих работ. При сварке деталей из серого чугуна возникающие внутренние напряжения от высокого местного нагрева и быстрого охлаждения могут привести к возникновению трещин по шву или к отбеливанию чугуна, особенно в тонкостенных деталях. Поэтому сварку рекомендуется вести с предварительным равномерным подогревом, желательно без непосредственного воздействия пламени, и последующим медленным охлаждением. Нагрев до температуры 600650° С при ацегиленово-кислородной сварке и до 400 450° С при электродуговой и медленное охлаждение предотвращают отбеливание, образование отдельных закаленных участков и трещин. Для предотвращения остывания деталь покрывают листовым асбестом, а сварку ведут нижним швом во избежание растекания расплавленного чугуна. Газовую сварку (рис. 35) рекомендуется вестн нейтральным пламенем или с небольшим избытком ацетилена. В качестве присадочного материала используются чугунные прутки марки А с флюсом, изготовленным на основе буры или специальными электродами марки ОМЧ. При сварке серого чугуна без предварительного подогрева пользуются электродами из малоуглеродистой стали, медными электродами или электродами из монельметалла (сплав меди с никелем). При сварке деталей из ковкого чугуна для предотвращения отбеливания ее ведут при пониженной температуре. В качестве электродов используют латунные стержни марки Л и моиель-металл. Сварку алюминия и его сплавов ведут преимущественно газовым пламенем, но не исключается и применение электрической дуги. Тугоплавкость окислов, алюминия, превышающая в три раза температуру его плавления, препятствует сварке алюминия. Окислы алюминия в процессе сварки необходимо растворить, что достигается применением специальных флюсов типа АФ. В качестве присадочного металла используют алюминий того же состава, что и основной металл. Основной металл в зоне шва целесообразно предварительно нагреть до температуры 200250° С и произвести отжиг после сварки при 300350° С. При сварке деталей из легированных или термически обработанных деталей электроды выбирают применительно к марке стали деталей. Покрытия применяемых электродов содержат газон шлакообразующие легирующие вещества и раскислители. Связывающим веществом всех покрытий электродов является жидкое стекло. Качество сварки и наплавки зависит от режима, который выбирается в зависимости от размеров, конструкции и химического состава основного металла, а также от материала электрода. Режим сварки позволяет в широких пределах изменять степень участия основного и присадочного металлов в образовании сварного валика. Диаметр электрода должен соответствовать толщине ос

Повысить качество сварного шва и материала наплавки можно, применив струю углекислого газа для предотвращения доступа кислорода и азота воздуха к расплавленному металлу. Максимальный диаметр присадочного электрода при сварке в среде углекислого газа не должен превышать 3 мм. Сварка в среде углекислого газа ведется плавящимися и неплавящимися электродами. При не-плавящнхся электродах (угольных или вольфрамовых) используют присадочные прутк из проволоки.

Для получения пластичного наплавленного слоя высокого качества применяют наплавку под флюсом, что обеспечивает наиболее полную защиту расплавленного металла от кислорода и азота

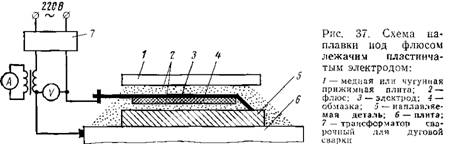

воздуха (рис. 36). Наплавку под флюсом можно вести и пластинчатым электродом (рнс. 37), что технологически оправдано при большой площади наплавки и небольшой высоте слоя. Кроме того, флюс замедляет охлаждение металла и способствует удалению из расплавленного металла неметаллических частиц и газа. Наибольшее применение получили высокомарганцовистые флюсы. Широко распространена на ремонтных предприятиях наплавка вибрирующим электродом (рис. 38). Этот способ обеспечивает слабый нагрев восстанавливаемой детали и незначительную зону термического воздействия, что сохраняет почти неизменными физико-механические свойства детали. Наплавка ведется при напряжении от 12 до 22 В и токе от 80 до 300 А.