|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Механические свойства металлов и сплавов. Свойства металлов и сплавов основные

Основные механические свойства металлов и сплавов, особенности их определения

Область применения металлов определяется их основными механическими свойствами. Выделяют много параметров, которые могут использоваться для определения качества стали. Механические свойства металлов и сплавов могут существенно отличаться, что связано с химическим составом, особенностями структуры и тем, была ли проведена термическая обработка. Рассмотрим все особенности механических свойств металлов подробнее.

Основные механические показатели

Металлы получили широкое применение благодаря тому, что могут обладать различными эксплуатационными характеристиками. Наибольшее распространение получили следующие:

- Твердость определяется несколькими методами при использовании соответствующей оснастки.

- Предел прочности учитывается при производстве различных деталей, которые на момент эксплуатации подвержены воздействию различных нагрузок.

- Упругость — способность металла или сплава возвращать свою форму после того, как на поверхность перестает воздействовать нагрузка. Металлы обладают относительно невысоким показателем упругости.

- Под ударной вязкостью понимают сопротивление материала воздействию ударных нагрузок. Учитывается при производстве деталей, на которые в дальнейшем будет оказываться переменная нагрузка.

- Ползучестью называют свойство металла или сплава к медленной пластичной деформации при воздействии нагрузок. Как правило, параметр проявляется при воздействии высокой температуры, когда начинает перестраиваться кристаллическая решетка.

- Выделяют и усталость металла. Эта характеристика указывает на то, как материал будет разрушаться при воздействии большого числа повторно-переменных нагрузок. Кроме этого, выделяют выносливость — способность материала выдерживать подобные нагрузки.

- Точка плавления. Металлы и сплавы могут переходить из твердого состояния в жидкое при воздействии высокой температуры. Плавка может проходить при различных показателях температуры, которые и называют точной плавления.

Рассмотрим некоторые наиболее важные механические показатели, которые указываются в технической литературе.

Твердость материала

Твердость — характеристика, которая определяет способность одного металла сопротивляться проникновению в него другого твердого тела. Этот показатель один из основных, учитывается при производстве различных деталей, инструментов и изделий.

Выделяют несколько методов определения этого показателя:

- По Бринеллю проводится определение твердости поверхности путем плавного увеличения оказываемой нагрузки. Для этого используется стальной шарик, который вдавливается под воздействием определенного давления. После проведения испытания проверяется диаметр отпечатка и высчитывается то, какая твердость у тестируемой поверхности. Измеряется твердость в HB .

- По Роквуллу тестирование проводится при использовании алмазного конуса стандартного типа. Кроме этого, подходит и шарик диаметром 1,588 мм из закаленной стали. По данному методу показатель твердости получается в определенных единицах измерения.

- По Виккурсу определяют твердость поверхности также при использовании специального алмазного наконечника. Выполнен он в виде пирамиды с четырьмя гранями. Как и при измерении по Бринеллю, на наконечник оказывается давление, после чего измеряется отпечаток и проводятся вычисления показателя твердости.

Высокая твердость часто определяет хрупкость структуры. Существует много различных методов повышения твердости поверхности, большая часть предусматривает выполнение термической и химической обработки.

Предел прочности

Под пределом прочности понимают величину, которая численно равна наибольшей нагрузке, приложенной к образу при растяжении, разделенной на площадь поперечного сечения. Указывается в кг/мм2.

К особенностям определения этого показателя можно отнести нижеприведенные моменты:

- Для проведения теста используется специальная разрывная машина.

- На момент прикладывания нагрузки может наблюдаться удлинение образца.

- В некоторый момент происходит скачок показателя на растяжение.

После достижения определенного показателя образец начинает удлиняться с большей скоростью. Для более точного определения предела прочности проводится создание графика, на котором и отмечается точка скачка скорости растяжения.

Предел текучести

Практически все металлы и сплавы могут находиться в двух основных агрегатных состояниях: жидком и твердом. Предел текучести — показатель, определяющий напряжение, при котором на момент деформации образца указатель нагрузки на применяемой разрывной машине остается неизменным. Этот показатель учитывается при изготовлении различных заготовок, которые в дальнейшем будут использоваться под нагрузкой.

tokar.guru

Глава 4 Металлы и сплавы. Основные свойства и понятия. Сварка

Сварщик работает с металлами и их сплавами. Для понимания процессов, происходящих при сварке, необходимо владеть основными понятиями, знать основные свойства металлов и сплавов.

Что такое металлы? Более 200 лет назад великий русский ученый М. В. Ломоносов (1711–1765) в своем знаменитом труде «Первые основания металлургии или рудных дел», написанном в 1763 году, дал металлам такое определение: «металлы суть ковкие светлые тела». Для того времени краткая формулировка была достаточно верной и точной. Ломоносов назвал шесть основных металлов: золото, серебро, медь, железо, свинец и олово.

Позже Мейер (1897) в своем энциклопедическом словаре дал уже расширенное определение металлам: «элементы, которые являются хорошими проводниками тепла и электричества, обладают характерным сильным блеском, непрозрачны (в не слишком тонком слое) и образуют с кислородом соединения преимущественно основного типа».

С развитием науки происходили открытия все новых элементов. Открытые элементы необходимо было классифицировать какими-то другими определениями.

К чему причислять новые элементы?

Выход из тупика нашел знаменитый русский ученый Д. И. Менделеев (1834–1907). Его таблица и периодическая система элементов получили всемирное признание. Одновременно с Д. И. Менделеевым и независимо от него подобную систему разработал немецкий химик Лотар Мейер (1830–1895). Права на открытия принадлежат обоим ученым. Однако Менделеев предсказал по своей таблице свойства еще не открытых элементов и определил их свойства теоретически. Это были элементы галлий и германий. В то время было известно 63 элемента, из них около 50 – металлы.

Дальнейшие исследования свойств металлов с помощью оптического микроскопа (увеличение до 1500 раз), а затем при помощи электронного микроскопа (увеличение 20–100 000 крат) позволили заглянуть внутрь металла.

Русский ученый П. П. Аносов в 1831 году впервые в мировой практике применил оптический микроскоп для исследования микроструктуры металлов, став основоположником изучения металлов методом микро– и макроанализа. Кроме того, он первым в мировой практике обратил внимание, что свойства стали зависят не только от ее химического состава, но и от структуры.

Исследование при помощи оптики показало строение металлов как кристаллических веществ. Электронная металлография позволила наблюдать дефекты в кристаллах в виде различных дислокаций-смещений, перестановок.

Итак, что нам сегодня известно о металлах?

Металлы обладают различными свойствами. Общими свойствами металлов является характер зависимости электропроводности от температуры. Свойства металлов объясняются их строением: распределением и характером движения электронов в атомах; расположением атомов, ионов и молекул в пространстве; размерами, формой и характером кристаллических образований.

Электронное строение металлов определяется периодической системой Д. И. Менделеева. В полном соответствии со сходством в электронном строении элементы одной группы имеют и сходные свойства.

К таким периодически изменяющимся свойствам металлов относятся: твердость, абсолютная температура плавления, средний коэффициент теплового расширения, атомный объем и др.

В природе металлы, за исключением золота, серебра, платины и меди, существуют в составе химических соединений – окислов, сульфатов и прочих, образующих руды. Из руды различными металлургическими способами извлекают металлы: дроблением руды, обогащением и сепарацией и далее выплавкой соответственно чугуна или слитков цветных металлов. Чугун используется собственно и как чугун, как материал для выплавки сталей.

Стальные слитки и слитки цветных металлов в дальнейшем перерабатываются для сортового проката в виде рельсов, балок, прутков, полос, листов, уголков, швеллеров, проволоки и т. п. Соответственно, выпуском чугуна и сталей занимается черная металлургия, а производством цветных металлов – цветная металлургия.

Технически чистые металлы характеризуются низкой прочностью и высокой пластичностью, поэтому в технике применяют различные металлические сплавы. Сплав – вещество, полученное сплавлением двух или более элементов.

Элементами сплавов могут быть металлы и неметаллы. Эти элементы называются компонентами сплава. В сплавах, кроме основных элементов, могут содержаться примеси. Примеси могут быть полезными, если они улучшают свойства сплава, или вредными, если они ухудшают свойства сплава. Примеси можно выделить как специальные, которые ввели в сплав для придания ему требуемых свойств, так и случайные, попавшие в сплав случайно при его приготовлении.

Сплавы делятся по следующим признакам:

• черные сплавы на основе железа – это стали и чугуны;

• легкие цветные сплавы с малой плотностью на основе алюминия, магния, титана, бериллия;

• тяжелые цветные сплавы с высокой плотностью на основе меди, свинца, олова и др.;

• легкоплавкие цветные сплавы на основе цинка, кадмия, олова, и др.;

• тугоплавкие цветные сплавы на основе молибдена, ниобия, циркония, вольфрама, ванадия и пр.

Поделитесь на страничкеСледующая глава >

info.wikireading.ru

Основные свойства металлов и сплавов. Ручная ковка |

Основные свойства металлов и сплавов

В кузнечном производстве основную массу поковок изготовляют из сталей различных марок. Реже используют сплавы цветных металлов на основе меди, алюминия, магния, титана и др. Исходные материалы должны обладать необходимым сочетанием физических, механических, технологических и других свойств, которые определяются химическим составом сплавов, способами их выплавки и последующей обработки. Свойства исходных материалов влияют на технологические особенности ковки и штамповки.

Физические свойства. К основным физическим свойствам относят плотность, температуру плавления, удельную теплоемкость, теплопроводность, тепловое расширение.

Плотность — масса единицы объема металла, кг/м3. Большинство сталей имеет плотность 7850 кг/м3 , алюминиевые сплавы — 2500 кг/м3, бронзы — 8500 кг/м3. Эта величина используется для расчета массы поковок и заготовок по их размерам (объему).

Температура плавления — температура, при которой нагрева металла перед ковкой. Чем выше удельная теплоемкость металла, тем больше требуется энергии на его нагрев до заданной температуры.

Теплопроводность — свойство металла проводить теплоту от более нагретых его участков к менее нагретым; определяется коэффициентом теплопроводности, который учитывают при назначении режима нагрева заготовок перед ковкой. Чем меньше теплопроводность металла, тем больше разница температур наружных и внутренних слоев заготовки при нагреве и тем больше опасность появления трещин в металле вследствие неравномерного нагрева. Теплопроводность сталей (особенно легированных) в 5 раз меньше теплопроводности меди и алюминия, поэтому легированные стали следует нагревать с малой скоростью, чтобы обеспечить равномерный прогрев металла по всему объему заготовки.

Тепловое расширение — способность металла увеличивать линейные размеры и объем при нагревании. Разница в размерах горячего и холодного металла составляет 1 . . . 1,5 %. Она учитывается при изготовлении штампов и контроле размеров горячих поковок, при остывании которых происходит их усадка — уменьшение размеров и объема. ально растяжением стандартных образцов на испытательных машинах.

Механические свойства. К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость и упругость. Большинство показателей механических свойств определяют эксперимент

Прочность — способность металла сопротивляться разрушению при действии на него внешних сил. Количественно прочность характеризуют пределом прочности (временным сопротивлением) ств (МПа или кгс/мм2), который равен отношению разрушающей силы Рт&х к площади поперечного сечения исходного образца F0, т. е. ств = fmax/F0.

Пластичность — способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения (это свойство металлов было рассмотрено в § 2.1).

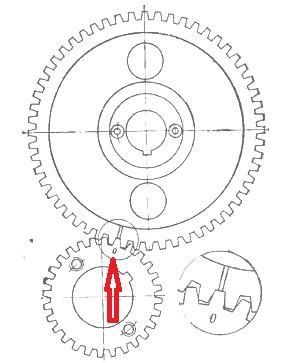

Твердость — способность металла сопротивляться внедрению в него более твердого тела. Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла). Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Напри- 32 мер, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю) , а после закалки — 500 . . . 600 НВ.

Ударная вязкость — способность металла сопротивляться действию ударных нагрузок. Эта величина, обозначаемая кс (Дж/см2 или кгс • м/см ), определяется отношением механической работы А, затраченной на разрушение образца при ударном изгибе, к площади поперечного сечения образца f0, т. е. кс = a/f0.

Упругость — способность металла восстанавливать форму и объем после прекращения действий внешних сил. Эта величина характеризуется модулем упругости Е (МПа или кгс/мм2), который равен отношению напряжения а к вызванной им упругой деформации е, т. е. Е = а/е. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Технологические свойства характеризуют способность материалов подвергаться различным способам обработки. К ним относят ковкость, свариваемость, закаливаемость, обрабатываемость резанием, жидко- текучесть при заполнении литейной формы и др.

Ковкость — способность металла пластически деформироваться в больших пределах при небольшом сопротивлении деформированию. Это одно из основных свойств, учитываемых при обработке давлением.

Свариваемость — способность металлов образовывать высококачественные сварные соединения при кузнечной и других способах сварки. Хорошо свариваются стали с малым содержанием углерода, плохо — высокоуглеродистые и легированные.

Закаливаемость — способность металла приобретать в результате закалки высокую твердость. Хорошо закаливаются стали с содержанием углерода от 0,4 до 0,7 %. Как правило, при закалке стали ее пластичность и ударная вязкость уменьшаются, а прочность увеличивается.

dlja-mashinostroitelja.info

Общая характеристика металлов и сплавов

Количество просмотров публикации Общая характеристика металлов и сплавов - 608

Металлы - это вещества, которые обладают в обычных условиях совокупностью характерных (металлических) свойств, таких как металлический блеск, прочность, пластичность, ковкость высокие электро- и теплопроводность. В отличие от неметаллов электрическая проводимость металлов возрастает при снижении температуры. К металлам обычно относят как простые вещества (собственно металлы), так и сплавы, которые также проявляют металлические свойства.

Для использования металлов в качестве конструкционных материалов важнейшее значение имеет сочетание механических свойств: пластичности и вязкости со значительной прочностью, твёрдостью и упругостью.

Используемые в технике и строительстве металлы подразделяют на чёрные и цветные. К чёрным металлам относят железо (Fe) и сплавы на его основе: сталь, чугун и ферросплавы. Сталь и чугун - это сплавы железа с углеродом. Чугуном называют сплав, содержащий более 2,14% углерода, сталью - меньше 2,14% углерода. Ферросплавы (специальные чугу-ны) имеют в своем составе повышенное содержание элементов: ферросилиций содержит 9 - 13% кремния (Si), ферромарганец 10 - 25% марганца (Мn) и т.д. На долю чёрных приходится около 94% получаемых в мире металлов.

Все остальные металлы и сплавы на их базе относят к цветным металлам. Из цветных металлов наибольшее значение в промышленности имеют алюминий (А1), медь (Сu), цинк (Zn), олово (Sn), титан (Ti), хром (Сг), никель (Ni), марганец (Мn). Так как стоимость цветных металлов достаточно высока, то в тех случаях, когда это возможно, вместо них стараются использовать чёрные металлы или неметаллические материалы.

В промышленности и строительстве металлы в виде чистых веществ практически не используют. Обычно применяют металлические сплавы, которых к настоящему времени существует тысячи видов. Это объясняется тем, что многие свойства сплавов (твёрдость, прочность, коррозионная стойкость и т.п.) превышают аналогичные свойства составляющих их чистых металлов.

Металлические сплавы - это однородные системы, состоящие из нескольких металлов (иногда и неметаллов) с характерными металлическими свойствами. Изменяя состав сплавов (соотношение и вид образующих их компонентов), можно в значительной степени изменять их свойства и таким образом создавать специальные сплавы с совокупностью необходимых свойств. Металлы (или неметаллы), вводимые в составсплава дляулучшения его свойств, называют легирующими, апроцесс изменения свойств сплава -легированием. I

Сплавы состоят из множества мелких по-разному ориентированных друг относительно друга кристаллов, называемых кристаллитами или зёрнами.

Различают следующие виды сплавов:

1 Твёрдый сплав представляет собой механическую смесь кристаллитов, каждый из которых содержит только один из металлов. Такие сплавы образуются при больших различиях свойств металлов, входящих в сплав (рис.7).

2 При сходстве свойств металлов, входящих в состав сплава, образуются твёрдые растворы металлов друг в друге. При этом атомы одного металла либо внедряются во внутреннее пространство кристаллической решетки другого металла, либо замещают его атомы в кристаллической решётке, образуя соответственно твёрдые растворы внедрения и твёрдые растворы замещения (рис.8).

Рисунок 7 - Микроструктура а) твёрдые растворы замещения

твёрдого сплава, представляющего б) твёрдые растворы внедрения

собой механическую смесь двух Рисунок 8 - Твёрдые растворы

металлов

Различают сплавы с неограниченной взаимной растворимостью металлов в твёрдом состоянии и с ограниченной растворимостью. В последнем случае структура сплава не является однородной.

3 Твёрдые сплавы могут представлять собой химические соединения металлов друг с другом, которые называют интерметаллическими соединениями.

Фазой называют однородную по химическому составу и свойствам часть системы, отделенную от остальных частей (фаз) поверхностью раздела. На поверхности раздела свойства системы резко изменяются.

Правило фаз связывает число фаз, находящихся в равновесной системе, с числом компонентов системы, числом её степеней свободы и числом внешних параметров, определяющих состояние системы.

Соотношение: С= К - Ф + 2 называют правилом фаз Гиббса, где

С - число степеней свободы, или вариантность системы. Величина С показывает число параметров состояния системы (температура, давление, концентрации веществ), при изменении которых независимо друг от друга число фаз не меняется.

К - число компонентов системы. Это наименьшее число исходных веществ, достаточное для образования всех фаз данной системы.

Ф - число фаз в системе при данных условиях.

Правило Гиббса формулируется следующим образом: Число степеней свободы равновесной термодинамической системы, на которую из внешних факторов влияют только температура и давление, равно числу компонентов системы минус число фаз плюс два.

Металлы являются нелетучими, в связи с этим состав сплава не зависит от давления. В связи с этим для сплавов используется уравнение в упрощенной форме: С = К - Ф + 1.

При равномерном охлаждении системы, в которой не происходит никаких фазовых превращений, изменение её температуры также происходит равномерно. В этом случае графиком зависимости температуры от времени, является плавная кривая линия, называемая кривой охлаждения.

Фазовые превращения в сплавах, к примеру кристаллизация или переход металла в твёрдом состоянии из одной кристаллической модификации в другую, всегда сопровождаются некоторыми тепловыми эффектами. Выделяющаяся при фазовых превращениях теплота компенсирует потерю теплоты при охлаждении, и температура сплава остается постоянной до тех пор, пока не закончится превращение. В этом случае на кривой охлаждения сплава появляется выраженный горизонтальный участок.

По кривым охлаждения строятся диаграммы состояния, которые дают наглядное представление о фазовом составе системы при различных температурах. Знание диаграмм состояния позволяет выбирать оптимальные температуры для термической обработки сплава и его использования.

referatwork.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)