|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Химические свойства металлов и сплавов металлов. Свойства металлов и сплавов химические

Химические свойства металлов и сплавов металлов.

⇐ ПредыдущаяСтр 6 из 6К ним относятся растворимость, окисляемость, коррозионная стойкость.

Коррозия — разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с внешней средой.

Коррозионная стойкость — способность материалов сопротивляться коррозим.

У металлов и сплавов коррозионная стойкость определяется скоростью коррозни, т.е. массой материала, превращенной в продукты коррозии, с единицы поверхности в единицу времени либо толщиной разрушенного слоя в миллиметрах в год.

Коррозионная усталость — понижение предела выносливости металла или сттлава при одновременном воздействии цнклических напряжений и коррозиошюй среды.

Коррозмя снижает прочность и ттластичность металла, портит его поверхность, ухудшает его электрические и оптические свойства и тд., вызывает безвозвратную потерю металла.

Технологические свойства металлов и сплавов металлов

Это жидкотекучесть, ликвидация, свариваемость, ковкость, обрабатываемость резанием, паянием, прокаливаемость, прокатка, волочение, штамповка.

Механические свойства.

К механическим свойствам относят твердость, прочность, улругость, вязкость, гтластичность, хрупкость.

К физическим свойствам относятся: цвет, плотность, температура плавлеаия, теплопроводность, расширение и сжатие при нагревании и охлаждении, при фазовых превраiденнях и др.

Металлы и сплавы, применяющиеся в стоматологии должны обладать:

1. Высокой коррозионной стойкостью в условиях полости рта

2. Высокими механическими свойствами

З. Хорошими технологическими свойствами

4. Необходимыми физическими характеристиками

5 Биологической индифферентностью

Классификация сплавов и металлов

1. Сплавы благородных металлов на основе золота

2. Сплавы благородных металлов, содержащих 25-50% золота или платины, или других драгоценных металлов

3. Сплавы неблагородных металлов

4. Сплавы для металлокераммческих конструкций

Сплавы на основе благородных металлов подразделяются на:

— золотые

— золото-палладиевые

— серебряно-палладиевые

Сплавы на основе неблагородных металлов включают:

— хромоникелевую (нержавеющая сталь)

— кобальтохромовый

— кобальтохромомолибденовый солав

— сплавы титана

— вспомогательные сплавы аллюминия и бронзы для временного пользования.

Сплавы золота, платины и палладия.

Эти сплавы обладают хорошими технологическими свойствами, устойчивы к коррозии, прочны, токсикологнчески инертны. К ним реже проявляется идиосинкразия. Чистое золото — мягкий металл. для повышения упругости и твердости в его состав добавляется лигатурные металлы — медь, серебро, платина.

Сплав золота 900 пробы используются при протезировании коронками и мостовидными протезами. Содержит 90%Ац, 6%Сп, 4%А. Температура плавления — 1063°С. Обладает пластичностью и вязкостью, легко поддается штамповке, вальцеванию, ковке и литью.

Сплав золота 750 пробы применяется для каркасов бюгельных протезов, кламмеров, вкладок. Содержит 75%Ап, по 8% Си и А, 9% платины. Обладает высокой упругостью и малой усадкой ири литье (за счет добавления платины и увеличения количества Си). Солав 750 пробы служит прилоем, когда в него добавляется 5-12% кадмия. Отбелом для золота служит соляная кислота (10-15%).

Сплавы серебра и палладия.

Сплав Пд-250 содержит 24,5% палладмя, 72,1% серебра. Солав Пд-190 содержит 18,5% палладия, 78% серебра. Сплав Пд-150 содержит 14,5% палладия, 84,1% серебра. Солав Пд-140 содержит 13,5% палладия, 53,9% серебра.

Кроме серебра и палладия, сплавы содержат небольшое количество легируюших элементов (циика, меди), а для улучшения линейных качеств в сплав добавляют золото. По физико-механическим свойствам они напоминают сплавы золота, но уступают им по коррозионной стойкости и темнеют в полости рта особенно при кислой реакция слюны. Эти сплавы пластичные, ковкие. Применяются при протезировании вкладками коронками и МП. Паяние серебряно-палладиевых сплавов проводится золотым припоем. Отбелом служит 10-15% раствор соляной кислоты.

Нержавеющая сталь.

Все сплавы железа с углеродом (которые приобретают однофазную структуру) наз. сталями. Широкое распространение в промышленности и в быту имеет сталь марки Х18Н9. для изготовления зубных протезов применяются 2 марки нержавеющей стали — 20Х18Н9Т и 25Х18Н1О2С.

По международным стандартам сплавы, содержащие более 1% никеля, признаны токсичными. Линейный сплав КХС содержит 3-4% никеля, нержавеющие стали до 10%.

Марганец, входящий в состав стали, позволяет повысить прочность, улучшить показатели жидкотекучести. Сталь содержит 0,2% азота, который повышает коррозионную стойкость, твердостъ. Сталь дает малую усадку, что также обеспечивает точность и качество отлнвок. Хром является основным легирую]дим элементом коррозионной стойкости стали, а таюке растворителем азота и в сочетании с марганцем обеспечивает его необходимую концекгращйо в стали. Температура плавления нержавеющей стали составляет 1460- 15000С. для паяiшя стали используется серебряный ормоой.

Из нержавеющей стали 20Х18Н9Т фабричным способом изготавливаются:

— стандартные гильзы, идущие на производство штамповаяных коронок 12 вариантов

— кламмеры из проволоки крупного сечения (для фиксация частичных съемных гiластмяочных зубных протезов в полости рта)

— эластичные нержавеющие матрицы для контурных пломб, а также полоски металлические сепарационные.

Из нержавеющей стали 25Х18Н102С фабричным способом мзготавливаются:

— зубы стальные (боковые верхние и нижние) для паянных несъемных зубных протезов

— каркасы стальные для МП с последующей их облицовкой полимерам.

Кобольтохромовые сплавы.

КХС, основу составляет кобальт (66-67%), обладающий высокими механическими качествами, а также хром (25-30%), вводимый для придания сплаву твердости и повышения антикоррозийной стойкости. I-Никель (3-5%) повышает пластичность, вязкость, ковкость сплава, улучшает тем самым его технологические свойства.

Согласно требованиям международного стандарта, содержание хрома, кобальта и никеля в сплавах должно быть в сумме не менее 85%. Эти элементы образуют основную фазу матрицу сплава.

Молибден (4-5,5%) имеет большое значение для повышения прочности сплава за счет придания ему мелкозернистости. Марганец (0,5%) увеличивает прочность, качество литья, понижает температуру плавления, способствует удалению токсичных сернистых соединений из сплава.

Углерод в КХС снижает температуру олавлеяия и улучшает жидкотекучесть сплава. Температура плавления КХС составляет 1458°С. Благодаря хорошим литейным и антикоррозионным свойствам сплав используется не только в ортопедической стоматология для каркасов литых коронок, мостовидных и дуговых протезов, съемных протезов с литыми базисами, но и в ЧЛХ при проведении остеосиитеза. Сплав КХС выпускается в виде цилиядрических заготовок.

Никелехромовые сплавы.

НХС не содержат углерода, широко применяются в технологии металлокерамических зубных протезов. К его основным элементам относятся никель (20-65%), хром (23-26%), молибден (6-11%) и кремний (1,5-2%).

Сплавы обладают высокой твердостью и прочностью. Каркасы протезов из них легко шлифуются и полируются. Сплавы обладают хорошими литейными свойствами. Имеют в своем составе рафинярующие добавки, что позволяет не только получать качественное изделие при литье в высокочастотных индукционных правильных машинах, но и использовать до 30% литников повторно в новых плавках. Сплавы имеют хорошие литейные свойства — малую усадку и хорошую жидкотекучесть. Очень податлив в механической обработке. Сплавы на основе железа, никеля и хрома используются для литых одиночных коронок, литых коронок с пластмассовой облицовкой.

Сплавы титана.

Сплавы титана обладают высокими технологическими и физико-механическими свойствами, а также биологической инертностью. Титан марки ВТ-100 листовой используется для штампованных коронок, штампованных базисов съемных протезов, каркасов титанокерамических протезов, ималантатов различных конструкций. для имплантации применяется также титан ВТ-6. температура плавления титанового сплава составляет 16400С. Получило распространение покрытие металлических протезов нитридом титана, придающее золотистый оттенок стали и КХС.

Абразивные материалы.

Абразивные материалы — мелкозернистые вещества высокой твердости (корунд, электрокоруид, карборуид, наждак, адмаз и др.), употребляемые для обработки (шлифоваиля, полироваяяя, заточки, доводки и пр.) поверхностей изделий из металлов, полимеров, дерева, камия и т.д.

Абразивные материалы подразделяются:

1. По назначению —на шлифовочные и полировочные

2. По связующему веществу — на керамические, бакелитовые, вулкаянтовые и пасты

3. По форме инструмента — на круги различных размеров, тарельчатые, чашечные, чечевичкые фрезы, фасонные головки, а также наждачное полотно и бумагу.

Поверхность зубного протеза обрабатывают сначала напильниками, шаберами, штихелями, точильными камнями. За этой грубой обработкой следует шлифовка, те. заглаживания оставшихся трасс наждачными думают или полотном. После окончательной отделки изделие приобретает блестящую поверхность.

Зерна высокой твердости с острыми кромками могуг быть в свободном (порошки), связанном (наждачная бумага, полотно) и цементированном виде (круги, головки, сегменты, конусы, бруски и т.п.). шлифование также применяют для обдирочной работы (при очистке литья), для заточки режущих инструментов и др.

Важным свойством абразивного инструмента является его способность к частичному или полному самозатачкванию. Восстановление режущей способности объясняется тем, что при затутiленми абразивных зерен возрастает усиление резания и зерна разрушаются или выкрашиваются, обнажая другие, расположенные ниже.

Абразивные материалы для шлифования делят на:

1. натуральные (алмаз, коруид, наждак, кварц, пемза)

2. искусственные (электрокоруид, карборумд, карбид бора) Абразивы, применяемые для шлифования, должны отвечать следующим требованиям:

— твердость применяемых материалов должна быть не ниже твердости шлифуемого материала; шлифовальный инструмент засаливается, если его твердость излишне велика для обработки данного материала, или преждевременно изнашивается, если эта твердость мала;

— форма зерен абразива должна быть многогранной ддя обеспечения острия резакия;

— материалы должны быть технологичны в применении, обладать способностью склеиваться и хорошо удержнваться в связующем веществе.

для абразивных инструментов применяются связующие материалы. Назначение их сводится к скреплению абразивных зерен после их измельчения и просеиваiшя через с определенным количеством отверстий.

Связующие материалы делят на:

— керамические

— бакелитовые

— вулканитовые

Керамические связующие материалы основаны на применении смеси глины с полевым шпатом, тальком и др. веществами. Эта связка огнеупорна и обладает высокой механической прочностью. Применяется для различного рода шлифовальных кругов. Недостатками изделий является хрупкость и высокая чувствительность к ударам. достоинствами подобной связки является влагостойкость и равномерная твердость.

Бакелитовые связующие материалы готовятся на основе бакелита реже — каучука и различных клеевых композиций.

достоинства: отличаются упругостью, ударостойкостью, гладкой поверхностью. Недостатки: меньшая прочность сцеаленмя с абразивными зернами по сравнению с керамическями материалами.

Вулканитовые связующие материалы основаны на применения смеси каучука с серой, которая после введения абразивного порошка подвергается вулкаяязацми. Обладают еще большей упругостью и плотностью, чем бакелитовые, но отличаются эластнчностью. Факторы, влияющие на процесс шлифования:

— качество абразива и соблюдение технологии шлифованвя

— выбор размера зерен

— скорость движения абразива

— величина давления абразива на поверхность

— учет тепловых явлений при шлифовании и др. Оптимальная скорость — 25-3 Ом/с

Моделировочные материалы,

Моделировочные материалы подразделяются на:

— Гипсовые

— Восковые

— Металлические (легковлавкие сгiлавы) Требования, предъявляемые к восковым моделировочным материалам:

1. Токсикологическая индифферентность

2. Малая усадка

3. Хорошие пластические свойства в температурном интервале 4 1-55 С

4. достаточная твердость при температуре 37-4О С, обеспечивающая устойчивость формы репродукции в полости рта

5. Отсутствие ломкости и расслоения во время обработки при комнатной температуре

6. Гомогенность при размягчении

7. Не окрашивать материал протеза, быстро и полностью удаляться из гипсовой формы, легко заменяться материалом протеза

8. Иметь окраску, отличающуюся от цвета СОПР.

Воски подразделяются на следующие группы:

— растительные (пальмовьий — кариаубскнй, плодовый — японский)

— производимые насекомыми и животными (пчелиный, китайский, спермакет, стеарин)

— минеральные (бугоугольньий и торфяной, дистилляцмонный — парафин)

— ископаемые (озокерит)

— синтетические (этмленоные и полимзобугмленовые смолы)

Восковые смеси (композиции) в зависимости от назначения бывают:

— базисные

— бюгельные

— моделировочные для несъемньих протезов, в том числе погруженные смеси и для вкладок

— профильные

— липкие.

Воски базисные

Воск базисный выпускается в виде прямоугольных пластин розового цвета размерами 170*80* 1,8мм. Он обладает следующими свойствами:

1. Высокой пластичностью, хорошо формируясь в разогретом состоянии

2. Хорошо обрабатывается инструментом, не ломаясь и не расслаиваясь

З. Имеет гладкую поверхность после легкого плавления над пламенем горелки

4. Небольшое остаточное напряжение, которое возникает при охлаждении восковой модели

5. Полностью и без остатка вымывается кипящей водой из гипсовых форм.

Применение: моделирование базисов съемных протезов, ортодонтических аппаратов и индивидуальных ложек, изготовление восковых базисов с окклюзионными валиками (шаблонов)

Воски бюгельные.

Воск бюгельный выпускается в виде дисков розового цвета диаметром 82мм, толщиной О,4-0,5мм. Восковая фольга обладает высокой оласгичностью и малой тепловой усадкой.

Применяется для создания промежугочного слоя при моделированки и каркасов луговых протезов. Литьевые моделировочиьие носки для дуговых оротезов выпускаются под названием формодент литыевой и формодент твердый в виде пластив зеленого цвета прямоугольной формы.

Читайте также:

lektsia.com

Химические, физические, механические и технологические свойства металлов и сплавов.

Курс лекций

Материаловедение

Занятие 1 (2 ч)

Раздел 1. Основы материаловедения

1.Содержание дисциплины материаловедение. Задачи, связь с другими дисциплинами

2. Основные конструкционные и инструментальные материалы

Материаловедение - это наука, изучающая зависимость между составом, структурой и свойствами материалов и закономерности их изменения под воздействием внешних факторов: тепловых, химических, механических, электромагнитных и радиоактивных.

Современная промышленность требует создания новых материалов, обладающих специальными свойствами: износостойкостью, жаропрочностью, коррозионной стойкостью, высокой удельной прочностью и др.

Техническое значение материалов зависит от их свойств, которые определяются химической и физической природой материала. Для каждого случая применения необходимо проверять технические характеристики материала, которые выражают его свойства и определяют техническую пригодность.

При проектировании, изготовлении и ремонте металлоконструкций, трубопроводов, резервуаров, установок по переработке нефти и газа необходимо знание свойств применяемых материалов и методов их обработки для достижения заданных эксплуатационных свойств.

Традиционными материалами для химической промышленности являются металлы и сплавы. Применение их термической и химико-термической обработки позволяет в очень широком диапазоне изменять прочность, твердость, пластичность. Но при высоких температурах изменяется структура металла, снижается его прочность, развивается ползучесть, происходит его окисление.

Основные современные материалы - полимерные и неметаллические конструкционные материалы, из которых изготовляют детали станков, машин, механизмов, трубы: облегчение изделий, минимум затрат материала. В перспективе доля металлических материалов будет снижаться.

При монтаже и ремонте теплоэнергетического оборудования современных тепловых электростанций тепловая изоляция горячих поверхностей оборудования, паровых турбин, парогенераторов, трубопроводов является завершающим этапом производственного процесса.

Таблица 1 – Ученые, внесшие вклад в материаловедение

| Ф.И.О. | Годы жизни | Деятельность |

| Аносов Павел Петрович | 1797-1851 | Разработал технологию изготовления булатной стали, впервые применил газовую цементацию изделий и метод изучения строения стали под микроскопом, положив начало изучению закономерной связи между структурой и свойствами сплавов |

| Чернов Дмитрий Константинович | 1839-1921 | основоположник научного металловедения. В 1896 г. открыл критические точки, при которых происходят фазовые превращения в сталях и установил влияние этих превращений на их строение и свойства; сформулировал законы кристаллизации металлов. |

| Курнаков Н.С. | 1860-1944 | диаграммы состояния многих металлических систем |

| Бочвар А.М. | 1870-1947 | Разработал учение о рекристаллизации металлов и провел большие исследования в области теории жаропрочности сплавов. Разработал теорию подшипниковых сплавов, создал ряд марок этих сплавов и этим положил в России начало металловедению цветных сплавов. |

| Курдюмов Г.В. Гудцов Н.Т. Селяков Н.Я. | 1927 | установили природу закаленной сталичто ее структура является пересыщенным твердым раствором |

| Конобаевский С.Т. | выполнил теоретические исследования термической обработки алюминиевых сплавов |

Раздел 2. Строение и свойства металлов.

1.Кристаллическое строение. Типы решеток.

2.Химические, физические, механические и технологические свойства металлов и сплавов.

3. Основные механические свойства: прочность, твердость, упругость, вязкость, плотность

2.1 Кристаллическое строение. Типы решеток.

Из всех элементов Периодической системы Д.И. Менделеева 76 составляют металлы. Все металлы имеют общие характерные свойства, отличающие их от других веществ, что обусловлено особенностями их внутриатомного строения.

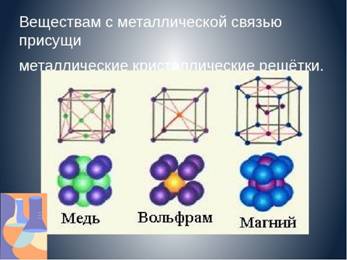

Все металлы и их сплавы – тела кристаллические. Кристаллическое строение металлов характеризуется размещением атомов в пространстве с образованием кристаллической решетки.

Притягивающее действие ядра на внешние (валентные) электроны в металлах в значительной степени скомпенсировано электронами внутренних оболочек. Поэтому валентные электроны легко отрываются и свободно перемещаются между образовавшимися положительно заряженными ионами.

Наличие в металлах металлической связи придает им ряд характерных свойств:

- высокая тепло- и электропроводность;

- повышенная способность к пластической деформации;

- термоэлектронная эмиссия, т. е. способность испускать электроны при нагреве;

- хорошую отражательную способность, т.е. обладают металлическим блеском и непрозрачны;

- положительный температурный коэффициент электросопротивления, т.е. с повышением температуры электросопротивление металлов увеличивается.

Последнее свойство присуще только металлам, поэтому:

Металл это вещество, имеющее металлический тип связи и положительный температурный коэффициент электросопротивления.

Кристаллическая решетка представляет собой воображаемую пространственную сетку, в узлах которой находятся положительные ионы, а внешние отрицательно заряженные электроны образуют так называемый электронный «газ» (рис..1)

Рисунок 1 - Металлический тип связи.

Наличием данного электронного «газа» объясняются такие свойства металлов как электропроводность , теплопроводность, пластичность.

Химические, физические, механические и технологические свойства металлов и сплавов.

Свойства металлов: физические, химические, механические, технологические и эксплуатационные.

Физические свойства: цвет, плотность, температура плавления, теплопроводность, тепловое расширение, теплоемкость, электро- проводность, магнитные свойства.

Химические свойства: способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислоты, щелочи (химическая активность металлов)

Технологические свойства –характеризуют способность металлов подвергаться обработке в холодном и горячем состояниях: обрабатываемость резанием, свариваемость, ковкость, литейные свойства (жидкотекучесть, ликвация, усадка).

Эксплуатационные свойства – износостойкость – свойство материала оказывать сопротивление износу, хладостойкость, антифрикционность, жаропрочность.

Механические свойства – они характеризуются способностью металла сопротивляться воздействию внешних сил: прочностью, упругостью, пластичностью, ударной вязкостью, твердостью и выносливостью.

stydopedya.ru

Химические свойства металлов и сплавов металлов. — КиберПедия

К ним относятся растворимость, окисляемость, коррозионная стойкость.

Коррозия — разрушение твердых тел, вызванное химическими и электрохимическими процессами, развивающимися на поверхности тела при его взаимодействии с внешней средой.

Коррозионная стойкость — способность материалов сопротивляться коррозим.

У металлов и сплавов коррозионная стойкость определяется скоростью коррозни, т.е. массой материала, превращенной в продукты коррозии, с единицы поверхности в единицу времени либо толщиной разрушенного слоя в миллиметрах в год.

Коррозионная усталость — понижение предела выносливости металла или сттлава при одновременном воздействии цнклических напряжений и коррозиошюй среды.

Коррозмя снижает прочность и ттластичность металла, портит его поверхность, ухудшает его электрические и оптические свойства и тд., вызывает безвозвратную потерю металла.

Технологические свойства металлов и сплавов металлов

Это жидкотекучесть, ликвидация, свариваемость, ковкость, обрабатываемость резанием, паянием, прокаливаемость, прокатка, волочение, штамповка.

Механические свойства.

К механическим свойствам относят твердость, прочность, улругость, вязкость, гтластичность, хрупкость.

К физическим свойствам относятся: цвет, плотность, температура плавлеаия, теплопроводность, расширение и сжатие при нагревании и охлаждении, при фазовых превраiденнях и др.

Металлы и сплавы, применяющиеся в стоматологии должны обладать:

1. Высокой коррозионной стойкостью в условиях полости рта

2. Высокими механическими свойствами

З. Хорошими технологическими свойствами

4. Необходимыми физическими характеристиками

5 Биологической индифферентностью

Классификация сплавов и металлов

1. Сплавы благородных металлов на основе золота

2. Сплавы благородных металлов, содержащих 25-50% золота или платины, или других драгоценных металлов

3. Сплавы неблагородных металлов

4. Сплавы для металлокераммческих конструкций

Сплавы на основе благородных металлов подразделяются на:

— золотые

— золото-палладиевые

— серебряно-палладиевые

Сплавы на основе неблагородных металлов включают:

— хромоникелевую (нержавеющая сталь)

— кобальтохромовый

— кобальтохромомолибденовый солав

— сплавы титана

— вспомогательные сплавы аллюминия и бронзы для временного пользования.

Сплавы золота, платины и палладия.

Эти сплавы обладают хорошими технологическими свойствами, устойчивы к коррозии, прочны, токсикологнчески инертны. К ним реже проявляется идиосинкразия. Чистое золото — мягкий металл. для повышения упругости и твердости в его состав добавляется лигатурные металлы — медь, серебро, платина.

Сплав золота 900 пробы используются при протезировании коронками и мостовидными протезами. Содержит 90%Ац, 6%Сп, 4%А. Температура плавления — 1063°С. Обладает пластичностью и вязкостью, легко поддается штамповке, вальцеванию, ковке и литью.

Сплав золота 750 пробы применяется для каркасов бюгельных протезов, кламмеров, вкладок. Содержит 75%Ап, по 8% Си и А, 9% платины. Обладает высокой упругостью и малой усадкой ири литье (за счет добавления платины и увеличения количества Си). Солав 750 пробы служит прилоем, когда в него добавляется 5-12% кадмия. Отбелом для золота служит соляная кислота (10-15%).

Сплавы серебра и палладия.

Сплав Пд-250 содержит 24,5% палладмя, 72,1% серебра. Солав Пд-190 содержит 18,5% палладия, 78% серебра. Сплав Пд-150 содержит 14,5% палладия, 84,1% серебра. Солав Пд-140 содержит 13,5% палладия, 53,9% серебра.

Кроме серебра и палладия, сплавы содержат небольшое количество легируюших элементов (циика, меди), а для улучшения линейных качеств в сплав добавляют золото. По физико-механическим свойствам они напоминают сплавы золота, но уступают им по коррозионной стойкости и темнеют в полости рта особенно при кислой реакция слюны. Эти сплавы пластичные, ковкие. Применяются при протезировании вкладками коронками и МП. Паяние серебряно-палладиевых сплавов проводится золотым припоем. Отбелом служит 10-15% раствор соляной кислоты.

Нержавеющая сталь.

Все сплавы железа с углеродом (которые приобретают однофазную структуру) наз. сталями. Широкое распространение в промышленности и в быту имеет сталь марки Х18Н9. для изготовления зубных протезов применяются 2 марки нержавеющей стали — 20Х18Н9Т и 25Х18Н1О2С.

По международным стандартам сплавы, содержащие более 1% никеля, признаны токсичными. Линейный сплав КХС содержит 3-4% никеля, нержавеющие стали до 10%.

Марганец, входящий в состав стали, позволяет повысить прочность, улучшить показатели жидкотекучести. Сталь содержит 0,2% азота, который повышает коррозионную стойкость, твердостъ. Сталь дает малую усадку, что также обеспечивает точность и качество отлнвок. Хром является основным легирую]дим элементом коррозионной стойкости стали, а таюке растворителем азота и в сочетании с марганцем обеспечивает его необходимую концекгращйо в стали. Температура плавления нержавеющей стали составляет 1460- 15000С. для паяiшя стали используется серебряный ормоой.

Из нержавеющей стали 20Х18Н9Т фабричным способом изготавливаются:

— стандартные гильзы, идущие на производство штамповаяных коронок 12 вариантов

— кламмеры из проволоки крупного сечения (для фиксация частичных съемных гiластмяочных зубных протезов в полости рта)

— эластичные нержавеющие матрицы для контурных пломб, а также полоски металлические сепарационные.

Из нержавеющей стали 25Х18Н102С фабричным способом мзготавливаются:

— зубы стальные (боковые верхние и нижние) для паянных несъемных зубных протезов

— каркасы стальные для МП с последующей их облицовкой полимерам.

Кобольтохромовые сплавы.

КХС, основу составляет кобальт (66-67%), обладающий высокими механическими качествами, а также хром (25-30%), вводимый для придания сплаву твердости и повышения антикоррозийной стойкости. I-Никель (3-5%) повышает пластичность, вязкость, ковкость сплава, улучшает тем самым его технологические свойства.

Согласно требованиям международного стандарта, содержание хрома, кобальта и никеля в сплавах должно быть в сумме не менее 85%. Эти элементы образуют основную фазу матрицу сплава.

Молибден (4-5,5%) имеет большое значение для повышения прочности сплава за счет придания ему мелкозернистости. Марганец (0,5%) увеличивает прочность, качество литья, понижает температуру плавления, способствует удалению токсичных сернистых соединений из сплава.

Углерод в КХС снижает температуру олавлеяия и улучшает жидкотекучесть сплава. Температура плавления КХС составляет 1458°С. Благодаря хорошим литейным и антикоррозионным свойствам сплав используется не только в ортопедической стоматология для каркасов литых коронок, мостовидных и дуговых протезов, съемных протезов с литыми базисами, но и в ЧЛХ при проведении остеосиитеза. Сплав КХС выпускается в виде цилиядрических заготовок.

Никелехромовые сплавы.

НХС не содержат углерода, широко применяются в технологии металлокерамических зубных протезов. К его основным элементам относятся никель (20-65%), хром (23-26%), молибден (6-11%) и кремний (1,5-2%).

Сплавы обладают высокой твердостью и прочностью. Каркасы протезов из них легко шлифуются и полируются. Сплавы обладают хорошими литейными свойствами. Имеют в своем составе рафинярующие добавки, что позволяет не только получать качественное изделие при литье в высокочастотных индукционных правильных машинах, но и использовать до 30% литников повторно в новых плавках. Сплавы имеют хорошие литейные свойства — малую усадку и хорошую жидкотекучесть. Очень податлив в механической обработке. Сплавы на основе железа, никеля и хрома используются для литых одиночных коронок, литых коронок с пластмассовой облицовкой.

Сплавы титана.

Сплавы титана обладают высокими технологическими и физико-механическими свойствами, а также биологической инертностью. Титан марки ВТ-100 листовой используется для штампованных коронок, штампованных базисов съемных протезов, каркасов титанокерамических протезов, ималантатов различных конструкций. для имплантации применяется также титан ВТ-6. температура плавления титанового сплава составляет 16400С. Получило распространение покрытие металлических протезов нитридом титана, придающее золотистый оттенок стали и КХС.

Абразивные материалы.

Абразивные материалы — мелкозернистые вещества высокой твердости (корунд, электрокоруид, карборуид, наждак, адмаз и др.), употребляемые для обработки (шлифоваиля, полироваяяя, заточки, доводки и пр.) поверхностей изделий из металлов, полимеров, дерева, камия и т.д.

Абразивные материалы подразделяются:

1. По назначению —на шлифовочные и полировочные

2. По связующему веществу — на керамические, бакелитовые, вулкаянтовые и пасты

3. По форме инструмента — на круги различных размеров, тарельчатые, чашечные, чечевичкые фрезы, фасонные головки, а также наждачное полотно и бумагу.

Поверхность зубного протеза обрабатывают сначала напильниками, шаберами, штихелями, точильными камнями. За этой грубой обработкой следует шлифовка, те. заглаживания оставшихся трасс наждачными думают или полотном. После окончательной отделки изделие приобретает блестящую поверхность.

Зерна высокой твердости с острыми кромками могуг быть в свободном (порошки), связанном (наждачная бумага, полотно) и цементированном виде (круги, головки, сегменты, конусы, бруски и т.п.). шлифование также применяют для обдирочной работы (при очистке литья), для заточки режущих инструментов и др.

Важным свойством абразивного инструмента является его способность к частичному или полному самозатачкванию. Восстановление режущей способности объясняется тем, что при затутiленми абразивных зерен возрастает усиление резания и зерна разрушаются или выкрашиваются, обнажая другие, расположенные ниже.

Абразивные материалы для шлифования делят на:

1. натуральные (алмаз, коруид, наждак, кварц, пемза)

2. искусственные (электрокоруид, карборумд, карбид бора) Абразивы, применяемые для шлифования, должны отвечать следующим требованиям:

— твердость применяемых материалов должна быть не ниже твердости шлифуемого материала; шлифовальный инструмент засаливается, если его твердость излишне велика для обработки данного материала, или преждевременно изнашивается, если эта твердость мала;

— форма зерен абразива должна быть многогранной ддя обеспечения острия резакия;

— материалы должны быть технологичны в применении, обладать способностью склеиваться и хорошо удержнваться в связующем веществе.

для абразивных инструментов применяются связующие материалы. Назначение их сводится к скреплению абразивных зерен после их измельчения и просеиваiшя через с определенным количеством отверстий.

Связующие материалы делят на:

— керамические

— бакелитовые

— вулканитовые

Керамические связующие материалы основаны на применении смеси глины с полевым шпатом, тальком и др. веществами. Эта связка огнеупорна и обладает высокой механической прочностью. Применяется для различного рода шлифовальных кругов. Недостатками изделий является хрупкость и высокая чувствительность к ударам. достоинствами подобной связки является влагостойкость и равномерная твердость.

Бакелитовые связующие материалы готовятся на основе бакелита реже — каучука и различных клеевых композиций.

достоинства: отличаются упругостью, ударостойкостью, гладкой поверхностью. Недостатки: меньшая прочность сцеаленмя с абразивными зернами по сравнению с керамическями материалами.

Вулканитовые связующие материалы основаны на применения смеси каучука с серой, которая после введения абразивного порошка подвергается вулкаяязацми. Обладают еще большей упругостью и плотностью, чем бакелитовые, но отличаются эластнчностью. Факторы, влияющие на процесс шлифования:

— качество абразива и соблюдение технологии шлифованвя

— выбор размера зерен

— скорость движения абразива

— величина давления абразива на поверхность

— учет тепловых явлений при шлифовании и др. Оптимальная скорость — 25-3 Ом/с

Моделировочные материалы,

Моделировочные материалы подразделяются на:

— Гипсовые

— Восковые

— Металлические (легковлавкие сгiлавы) Требования, предъявляемые к восковым моделировочным материалам:

1. Токсикологическая индифферентность

2. Малая усадка

3. Хорошие пластические свойства в температурном интервале 4 1-55 С

4. достаточная твердость при температуре 37-4О С, обеспечивающая устойчивость формы репродукции в полости рта

5. Отсутствие ломкости и расслоения во время обработки при комнатной температуре

6. Гомогенность при размягчении

7. Не окрашивать материал протеза, быстро и полностью удаляться из гипсовой формы, легко заменяться материалом протеза

8. Иметь окраску, отличающуюся от цвета СОПР.

Воски подразделяются на следующие группы:

— растительные (пальмовьий — кариаубскнй, плодовый — японский)

— производимые насекомыми и животными (пчелиный, китайский, спермакет, стеарин)

— минеральные (бугоугольньий и торфяной, дистилляцмонный — парафин)

— ископаемые (озокерит)

— синтетические (этмленоные и полимзобугмленовые смолы)

Восковые смеси (композиции) в зависимости от назначения бывают:

— базисные

— бюгельные

— моделировочные для несъемньих протезов, в том числе погруженные смеси и для вкладок

— профильные

— липкие.

Воски базисные

Воск базисный выпускается в виде прямоугольных пластин розового цвета размерами 170*80* 1,8мм. Он обладает следующими свойствами:

1. Высокой пластичностью, хорошо формируясь в разогретом состоянии

2. Хорошо обрабатывается инструментом, не ломаясь и не расслаиваясь

З. Имеет гладкую поверхность после легкого плавления над пламенем горелки

4. Небольшое остаточное напряжение, которое возникает при охлаждении восковой модели

5. Полностью и без остатка вымывается кипящей водой из гипсовых форм.

Применение: моделирование базисов съемных протезов, ортодонтических аппаратов и индивидуальных ложек, изготовление восковых базисов с окклюзионными валиками (шаблонов)

Воски бюгельные.

Воск бюгельный выпускается в виде дисков розового цвета диаметром 82мм, толщиной О,4-0,5мм. Восковая фольга обладает высокой оласгичностью и малой тепловой усадкой.

Применяется для создания промежугочного слоя при моделированки и каркасов луговых протезов. Литьевые моделировочиьие носки для дуговых оротезов выпускаются под названием формодент литыевой и формодент твердый в виде пластив зеленого цвета прямоугольной формы.

cyberpedia.su

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)