|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

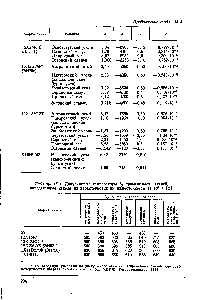

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Сталь, Металл, Чугун - термины и определения. Сталь определение

Определение, классификация и применение стали

Сталь — материал, в составе которого массовая доля железа составляет наибольший процент, а массовая доля углерода — менее 2%.

Сталь классифицируют по химическому составу, а также по другим ее характеристикам, согласно ГОСТ-стандартам. В зависимости от вида стали, области ее применения могут быть довольно разнообразными.

Основные виды стали

- Сталь углеродистая обыкновенного качества;

- Сталь углеродистая повышенного качества;

- Легированная сталь;

- Низколегированная сталь.

Посмотреть прайс-лист и узнать цену металлопроката из различных марок стали — оптовый прайс-лист или розничный прайс-лист на металлопрокат.

Особенности углеродистой стали обыкновенного качества

В данном виде материала массовая доля углерода не должна выходить за пределы допустимых стандартов, таких как — 0,06-0,49%. К такому виду стали относятся несколько марок данного материала: Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Такая сталь должна соответствовать ГОСТ 380-94.

При изготовлении металлопрокатной продукции при работе с углеродистой сталью обыкновенного качества нужно придерживаться нормам технических условий, указанных по ГОСТ 535-2005.

По показателям данного материала, углеродистую сталь разделяют на пять категорий:

- Не нормированную по химическому составу;

- Ударная вязкость не нормируется при температуре +20 и −20;

- Ударная вязкость нормируется при −20 и +20 градусах;

- Ударная вязкость нормируется только при температуре −20;

- Ударная вязкость стали нормируется только при температуре +20.

Не предусмотрена категория лишь для одной марки данного вида стали — Ст0, так как ее показатели и химический состав не нормируются.

Прокат углеродистой стали обычного качества разделяют на несколько видов, зависимо от назначения: для применения без обработки поверхности, для холодной механической обработки, а также для горячей обработки давлением.

Применение углеродистой сталиобычного качества:

- Стальные профильные трубы;

- Стальные круглые трубы;

- Сортовый прокат;

- Фасонный прокат;

- Горячекатаные листы и рулоны и др.

Особенности качественной углеродистой стали

Классификация данной стали и ее марки:

- Качественная конструкционная сталь — 10, 15, 20, 25;

- Низкоуглеродистая качественная конструкционная сталь — 08, 08кп, 08пс;

- Твердая качественная сталь — 30, 35, 40, 45 и т.д.

- А также высокоуглеродистая сталь (повышенное содержание марганца), в маркировке таких сталей появляется буква «Г».

Применение марок качественной углеродистой стали:

- Такие марки стали, как 08, 08кп, 08пс используются для изготовления листового проката. Такая сталь легко поддается профилированию, штамповке и давлению, так как является мягким материалом относительно своим показателям;

- Высокой износоустойчивостью обладает твердая качественная углеродистая сталь, она устойчива к коррозии и используется в машиностроении, в изготовлении деталей машин;

- В изготовлении стальных труб, а также в машиностроении широко используется качественная конструкционная сталь, которая не менее противостоит коррозиям, чем марки стали повышенной твердости.

- Из высокоуглеродистого стального материала изготовляют такие высокопрочные детали, как рессоры, пружины, направляющие.

Особенности легированной стали

В данный вид стали для увеличение прочности, придания антикоррозийных свойств, добавляются легированные добавки.

Для того, чтобы понять химический состав данного вида стали ее определенно маркируют:

- Первая цифра в обозначении легирующей стали означает количество углерода;

- Далее буквами обозначаются легирующие элементы, которые входят в состав стали;

- Последующие цифры показывают массовую долу этих элементов.

Используемые легирующие элементы для такого вида стали: Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V).

Применение легированной стали

Применение легированная сталь нашла широкое. Ее используют в изготовлении высокой прочности и точности деталей для машин и других механизмов, рассчитанных на большую нагрузку: валы, оси, рычаги, поршни, подшипники, высокопрочные режущие элементы промышленного назначения, элементы электрического оборудования и др.

Особенности и применение низколегированной стали

В состав низколегированной стали входят легированные элементы, которые и придают материалу высокие антикоррозийные свойства.

Основные составные такой стали — Углерод (С), Кремний (Si), Марганец (Mn), а дополнительными элементами могут служить Алюминий (Al), Титан (Ti), Ванадий (V), Ниобий (Nb) и Азот (N).

Низколегированная сталь не покрывается цинком, ей достаточно обычной покраски для долговременного срока службы, изготовленного из нее, металлопроката.

Металлопрокату из низколегированной стали отдают преимущество в строительстве, с использованием его в условиях низких температур.

ump-m.com

Понятия о сталях

История появления стали уходит далеко в Индию в 8-12 века до нашей эры. Во время своего похода в Индию Александр Македонский столкнулся с войском царя Пора, оружие индийских воинов было изготовлено из неизвестной тогда грекам стали, и превосходило по прочности и остроте греческое. Аристотель упоминает индийскую сталь, называя ее "ferrum candidum", т.е. белое железо.

Сталь (англ. Steel) - сплав железа с углеродом, который содержит до 2,14% углерода. Углерод придает сплавам железа твердость и прочность, снижая вязкость и пластичность.

Сталь имеет хорошие литейные и сварные свойства, высокую прочность, пластичность, легко обрабатывается давлением и резанием. Поэтому сталь является основным конструкционным материалом. Сталь довольно пластична, ее можно ковать.

Сталь - важнейший конструкционный материал для производства кованой мебели и кованых изделий. Характерной особенностью стали является ее способность закаляться. Закалом называют быстрое охлаждение сильно накаленной стали. При этом она становится очень твердой (закаленной). Если закаленную сталь нагреть до высокой температуры и медленно охладить, то она становится мягкой. Такую сталь называют отпущенной. Чем более богата сталь углеродом, тем она тверже после закалки.

Сталь - важнейший материал, применяемый в большинстве отраслей промышленности. К стали, в зависимости от применения, предъявляют разнообразные требования. Существует большое число марок сталей, различающихся по химическому составу, структуре, физическим и механическим свойствам. Стали делятся на конструкционные и инструментальные. По химическому составу стали делятся на углеродистые и легированные. По структуре сталь различают аустенитную, ферритную, мартенситную, перлитную и бейнитную. Стали содержат разное количество неметаллических примесей, в зависимости от способов получения стали. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

Для изготовления кованых изделий в основном применяется малоуглеродистая сталь обыкновенного качества. Наиболее распространены мягкие сорта, содержащие до 0,13% углерода. Наиболее подходящие для художественной ковки сорта стали -СТ1, Ст2, Ст3 с содержанием углерода от 0,07% до 0,22%.

Студия кованой мебели "Стальные Идеи" использует в производстве сталь Ст3 (конструкционная углеродистая обыкновенного качества). Сталь марки Ст3 значительно дешевле легированных сталей и всегда востребована. Конструкционная углеродистая сталь марки Ст3 имеет свариваемость без ограничений. Марка Ст3 не является флокеночувствительной и не склонна к отпускной хрупкости. Свойства стали марки СТ3 определяются количеством углерода. Коэффициент линейного теплового расширения при температуре около 20 °С равен 11,9·10-6 1/°С. Предел прочности 373-412 Мпа. Предел прочности стали при растяжении 38-42 кГ/мм2.

Ковка является одним из древнейших способов обработки металлов. Кованые изделия прекрасно выполняют и декоративные, и защитные функции. Благодаря пластическим возможностям горячей ковки кованые изделия визуально могут быть очень легкими и изящными. Эксклюзивная ковка в интерьере - это кованые лестничные ограждения, кованая мебель и кованые предметы интерьера.

steel-ideas.ru

Сталь, Металл, Чугун - термины и определения

Справочная информация

Сталь.

Сплав на основе железа, после литья ковкий при некоторых интервалах температур;

содержит марганец, углерод и часто другие легирующие элементы.

В углеродистых и низколегированных сталях, максимальное содержание углерода до 2,0 %;

в высоколегированной стали приблизительно до 2,5 %.

Делением между низколегированными и высоколегированными сталями обычно считается рубеж с содержанием приблизительно 5 % металлических легирующих элементов.

Содержание марганца — также принципиальный дифференцирующий фактор, причем сталь обычно содержит, по крайней мере, 0,25 % Mn, a технически чистое железо значительно меньше.

Легирующий элемент.

Элемент, добавляемый и остающийся в металле, который изменяет его структуру и химический состав.

Легированные стали.

Содержащие определенное количество легирующих элементов (не только углерод, но и некоторое количество марганца, меди, кремния, серы и фосфора) в пределах необходимых для конструкционных легированных сталей, с целью изменения их механических или физических свойств.

Высокопрочные низколегированные стали.

Сталь, спроектированная для обеспечения лучших механических свойств и более высокого сопротивления атмосферной коррозии, чем углеродистая сталь. Эта сталь не должна составлять класс легированных сталей, так как была изготовлена скорее для специальных механических свойств, чем для специального химсостава (HSLA стали имеют предел текучести более чем 275 МПа или 40 ksi). Химический состав HSLA сталей может меняться в зависимости от требуемой толщины и механических свойств. Эти стали имеют низкое содержание углерода (0,05–0,25 %) для того, чтобы получить адекватную деформируемость и свариваемость, и имеют содержание марганца до 2,0 %. Малые количества хрома, никеля, молибдена, меди, азота, ванадия, ниобия, титана, циркония используются в различных комбинациях.

Низколегированные стали.

Класс черных металлов, которые проявляют прочностные свойства, большие, чем простые углеродистые стали, в результате добавления таких легирующих элементов как никель, хром и молибден. Общее содержание легирующих элементов может составлять от 2,07 % до уровня чуть ниже нержавеющих сталей, которые содержат минимум 10 % Сr.

Ковкий чугун.

Чугун, полученный при длительном отжиге белого чугуна, при котором происходят процессы декарбюризации и графитизации, устраняющие частично или полностью цементит. Графит находится в форме углерода отжига. Если преобладает реакция декарбюризации, то продукт имеет светлую поверхность излома — ковкий белосердечный чугун. Если поверхность излома будет темной — темносердечный ковкий чугун. В Соединенных Штатах производится только темносердечный ковкий чугун. Ковкий чугун имеет преимущественно ферритную матрицу; перлитный ковкий чугун может содержать шаровидный перлит или отпущенный мартенсит, в зависимости от термообработки и желаемой твердости.

Серый чугун.

Широкий класс железных литейных сплавов (чугунов), обычно характеризуемых микроструктурой пластинчатого графита в железной матрице. Серый чугун обычно содержит от 2,5 до 4 % С, от 1 до 3 % кремния и добавки марганца, в зависимости от желательной микроструктуры (от 0,1 % Мп в ферритном сером чугуне и до 1,2 % в перлитном). Сера и фосфор также находятся в малых количествах как остаточные примеси.

Чугун.

Родовой термин для большой совокупности литых железных сплавов, в которых содержание углерода превышает растворимость углерода в аустените при эвтектической температуре. Большинство чугунов содержит не меньше 2 % углерода, плюс кремний и серу и может содержать другие легирующие элементы. См. также высокопрочный чугун, ковкий чугун, серый чугун, пластичный чугун и белый чугун.

Чугун с вермикулярным графитом.

Чугун, имеющий графит в форме, промежуточной между формой пластинки, типичной для серого чугуна и сферической формой высокопрочного чугуна. В структуре отсутствует пластинчатый графит, она состоит из 20 % сфероидального графита и 80 % вермикулярного графита (ASTM A247, тип IV). Также известный как CG- чугун. Чугун с вермикулярным графитом аналогичен литому ковкому чугуну, но используется техника, подавляющая образование сфероидального графита. Типичные номинальные составы CG- чугуна содержат от 3,1 до 4,0 % С, от 1,7 до 3,0 % кремния и от 0,1 до 0,6 % марганца.

Полуспокойная сталь.

Состояние поверхности слитка полуспокойной стали близко к поверхности кипящей стали. Остальные характеристики имеют промежуточное значение между кипящей и спокойной сталями.

Спокойная сталь.

Сталь, обрабатываемая сильным раскислителем типа кремния или алюминия для того чтобы снизить содержание кислорода до такого уровня, что не возникает никакой реакции между углеродом и кислородом в течение кристаллизации.

Углеродистая сталь.

Сталь, содержащая не более принимаемых за норму концентрации 1,65 % марганца, 0,60 % кремния и 0,60 % меди — и только несущественное количество любых других элементов кроме углерода, кремния, марганца, меди, серы и фосфора. Низкоуглеродистые стали содержат до 0,30 % углерода, среднеуглеродистые стали содержат от 0,30 до 0,60 % углерода и высокоуглеродистые стали ее держат от 0,60 до 1,00 % С.

Легированные чугуны.

Чугуны, содержащие больше чем 3 % легирующих элементов. Различают легированные белые чугуны, серые чугуны, ковкие чугуны.

Легированный сплав.

Сплав, обогащенный одним или более желательным легирующим элементом, которые добавляются в расплавленный металл для получения необходимой концентрации.

Подшипниковые стали.

Легированные стали, используемые для производства подшипников качения. Обычно производятся из высокоуглеродистых (1,00 %) и низкоуглеродистых (0,20 %) сталей. Высокоуглеродистые стали используются после индукционной поверхностной закалки. Низкоуглеродистые стали цементируют, чтобы обеспечить необходимую поверхностную твердость при сохранении основных свойств.

Инструментальная сталь.

Любая из класса углеродистых и легированных сталей, обычно используемых для изготовления инструментов. Инструментальные стали характеризуются высокой твердостью и сопротивлением истиранию, сохраняя высокую твердость при повышенных температурах. Эти характеристики обычно достигаются высоким содержанием углерода и легированием.

Металл.

1) Непрозрачное блестящее элементарное вещество, которое является хорошим проводником тепла и электричества и, когда отполировано, характеризуется хорошим светоотражением. Большинство металлов ковки и пластичны и отличаются большей плотностью, чем другие элементарные вещества.

2) По своей структуре металлы отличаются от неметаллов их межатомной связью и электронным потенциалом. Металлические атомы имеют тенденцию к потере электронов с орбит. Положительные ионы, сформированные таким образом, скрепляются электронным газом. Способность этих «свободных электронов» к переносу электрических зарядов и тот факт, что эти способности уменьшаются с увеличением температуры, устанавливают главные различия металлических твердых тел.

3) С химической точки зрения, элементарное вещество, чей гидроксид является щелочным.

Прокат.

Любой технический продукт прокатного стана.

Основные отличия чугуна и стали :Чугун легче сталиЧугун имеет более низкую температуру плавления.Сталь лучше поддается обработке (сварке, резке, прокатке, ковке).Изделия из чугуна более пористые их теплопроводность значительно ниже.Чугун обладает низкой теплопроводностью, а сталь – более высокой.Чугун - первичный продукт черной металлургии, а сталь является конечным продуктом.Чугун не закаливают, а некоторые виды стали обязательно подвергают процедуре закалки.Изделия из чугуна бывают только литыми, а из стали – коваными и сварными.

http://ооостальмаш.рф

yaruse.ru

Сталь, определение - Справочник химика 21

| Таблица 13.4. Допускаемые температуры д применимости сталей, определенные исходя из характеристик их жаростойкости за 10 ч [21 |  |

Большое значение в современной технике имеют легированные стали. Они содержат так называемые легирующие элементы, к которым относятся хром, никель, молибден, ванадий, вольфрам, марганец, медь, кремний и др. Легирующие элементы добавляются для придания стали определенных свойств. Так, х р о м о н и к е л е- [c.264]

Пусть дисперсия прочности стали определенной марки известна и составляет 4,5 кгс/мм . Нужно проверить, имеет ли полученный при плавке металл требуемую прочность. Проверку выполняют испытанием на разрыв некоторого количества образцов. Какое количество образцов п необходимо взять, чтобы с доверительной вероятностью 0,68 ошибка этих испытаний не превышала 2 кгс/мм [c.47]

Легирующие элементы добавляются для придания стали определенных свойств. Так, хромоникелевые стали, содержащие помимо неизбежных примесей хром и никель, обладают высокими механическими и антикоррозионными свойствами, а также жаростойкостью. Из них изготовляются многие части машин и предметы домашнего обихода (нержавеющие ложки, ножи, вилки и др.). Хромомолибденовые и хромованадиевые стали тверды и прочны при повышенных температурах и давлениях. Они идут на изготовление трубопроводов, деталей авиамоторов и компрессоров. Из хромовольфрамовых сталей делают режущие инструменты. Марганцовистые стали весьма устойчивы к трению и удару. Их применяют для изготовления камнедробильных машин, железнодорожных скатов, железнодорожных стрелок. [c.314]

Анализ легированных сталей Определение никеля [c.338]

Стальные электроды для дуговой электросварки. Качество электродов должно соответствовать предъявленным требованиям в отношении качества наплавленного металла и сварных швов для сталей определенных марок в соответствии с ГОСТ. [c.419]

Наличие в некоторых аустенитных нержавеющих сталях определенного количества феррита вызывает при горячей прокатке слитков и слябов образование плен и рванин на поверхности проката. Для уменьшения содержания 5 - феррита рекомендуется снижать температуру нагрева стали перед горячей пластической деформацией. Наибольший ущерб присутствие 5 - феррита приносит при прошивке трубных заготовок и горячей прокатке листовой стали на непрерывных широкополосных станах. [c.33]

Анализ чугунов и сталей Определение углерода [c.323]

Для придания сталям определенных механических свойств или коррозионной стойкости в их состав вводят легирующие элементы. Легирующие элементы образуют с железом твердые растворы, а взаимодействуя друг с другом или с примесными элементами — неметаллические включения или избыточные фазы. [c.183]

Совет Экономической Взаимопомощи. Рекомендация по стандартизации, РС 185-64. Химический анализ чугуна и стали. Определение содержания мышьяка. [c.217]

После работ Деви и Фарадея электрическую проводимость растворов стали определенно связывать с наличием в них подвижных заряженных частиц - ионов. Объяснение существования подвижных ионов в растворах электролитов дает теория электролитической диссоциации, предложенная шведским ученым С. Аррениусом в конце XIX века на основе количественного экспериментального исследования электропроводимости растворов. Аррениус пришел к выводу, что в растворе в отсутствие электрического тока существует равновесие между активной частью электролита, возникающей в результате его диссоциации на ионы, способные переносить электрический ток, и недиссоциированной неактивной частью, не проводящей тока. [c.180]

В табл. 1.4.28 приведены средние данные по распределению легирующих и примесных элементов в зернограничном твердом растворе толщиной 100 нм и в твердом у-растворе различных сталей, определенные методом эмиссионного спектрального микроанализа. В этой же таблице под чертой приведены сведения 1ю содержанию фосфора, определенного методом Оже-эмиссионной спектроскопии, в моноатомном слое границ на образцах, подвергнутых провоцирующему нагреву в течение 5 ч при 923 К. [c.87]

Низколегированные стали содержат в своем составе легирующие элементы в количестве нескольких процентов, вводимых, в основном, для придания сталям определенных механических или технологических свойств. [c.183]

Особенностью металла, работающего в условиях ползучести, является разрушение его при небольших деформациях. Пластичность стали, определенная при высокой температуре, значительно больше при кратковременной нагрузке, чем при длительной. Этим обстоятельством нельзя пренебрегать, так как падение пластичности при длительной нагрузке послужило причиной ряда аварий с трубопроводами и особенно с крекинг-печами в США. Величина деформации у труб не играла большой роли, вследствие чего в расчетах выбирался предел ползучести, вызывающий деформацию 1% за 10 000 часов. В процессе деформации [c.347]

Недостатками бессемеровского способа производства стали являются необходимость применения чистого чугуна по содержанию фосфора и серы, повышенные потери металла (выход стали по отношению к чугуну составляет 89—91%) и трудности получения стали определенного состава и качества. [c.399]

Предлагаемый метод применим для определения молибдена в разнообразных сплавах, включая легированные стали. Определению молибдена не мешает ряд других элементов. [c.294]

Назовем реакционную систему определенной, если известно число ив любых условий, из которых могут быть определены ив реагентов, образующих систему линейно независимых реагентов. Тогда, если степень стехиометрической неопределенности реакционной системы равна т, то чтобы эта система стала определенной, нужно добавить к (мв — т) стехиометрическим условиям (уравнениям системы (1.1.19) ) еще т каких-либо дополнительных, независимых условий. Эти условия могут быть получены за счет введения в рассмотрение не только известных концентраций и скоростей изменения этих концентраций, а также, например, ускорений их изменения. Для этого мы должны рассмотреть конкретные выражения для скоростей простых реакций. Эти выражения определяют скорость каждой реакции как функцию текущих значений концентраций реагентов и текущей температуры. Вид этой функции определяется природой самой простой реакции. [c.35]

Наиболее качественные сорта стали получают алек-тротермическими методами плавкой в электрических лечах. Этим способом выплавляют в настоящее время большинство сортов специальных (или их еще называют легированных) сталей. Легированные стали содержат в своем составе так называемые легирующие элементы, например Сг, N1, Со, Мп, Ш, Си, 51, Мо, которые лоилают стали определенные свойства. Так, например,- ооавка вольфрама способствует увеличению твердости, [c.351]

Качество электродов должно соответсгвовать предъявленным требованиям в отаошении качества наплавленного металла и сварных швов ддя сталей определенных марок в соответствии с ГОСТом. [c.281]

Качественные, илн легированные, стали (лат. ligare — связывать, соединять) содержат в виде добавок ( присадок ) один или несколько металлов, придающих стали повышенную техническую характеристику. В качестве легирующих присадок служат металлы Ni, Сг, W, Мо, V, Мп и др. Каждый из металлов оказывает на свойства стали определенное влияние. Например, марганец повышает твердость, хром и никель — твердость, стойкость против коррозии (хромо-никелевая нержавеющая сталь), ванадий — мелкозернистость, вязкость и т. д. [c.547]

Для сталей марок, ие указанных в табл. 20, но разрешенных к )именени1о для изготовления котельных деталей, номинальное допускаемое напряженпе устанавливается на основе характери-СТИ1 прочности стали, определенных испытаниями образцов, и [c.260]

В анпаратостроепии основные операции обработки заготовок из листового проката — резание (для раскроя) и последующая механическая обработка. Резание осуществляется на листовых ножницах, металлорежущих станках, кислородным п другими способами. Часто раскрой совмещают с обработкой кромок, а последующая механическая обработка на металлорежущих станках для сталей определенных марок совсем отпадает. Размеры заготовок определяют с учетом соответствующих операционных припусков. [c.69]

Результаты испытаний приведены в табл. 1.3, из которой видно, что стойкость стали с содержанием 0,29 /о сурьмы более чем в 2 раза превышает таковую исходной стали. Определение содержания поглощенного сталью водорода показало, что с увеличением содержания сурьмы происходит непрерывное понижение содержания в стали диффузионно-подвижного водорода от 5,5 см 100 г в исходной стали до 0,9 см /ШО г в стали с 0,50% сурьмы. Аналогично изменяется суммарное содержание водорода (от 4,8 см /100 г до 1,0 см7100 г соответственно). Таким образом, увеличение содержания сурьмы охрупчивает сталь, что требует ограничения содержания сурьмы, но и уменьшает содержание водорода в стали. Поэтому оптимальным содержанием сурьмы в низколегированных стойких к сероводородному растрескиванию сталях является 0,25—0,30%. [c.27]

Ввиду специфичности и некоторых других особенностей реакции выделения газообразных веществ имеют большое значение и в количественном анализе. Содержание воды в разнообразных продуктах обычно определяют путем удаления Н О в виде газообразной фазы. Количество воды рассчитывают на основании потери в весе иногда выделяющуюся воду поглоп ают каким-либо подходящим веществом, и количество воды определяют по увеличению веса этого вещества. Реакции образования газообразных продуктов применяют в анализе карбонатных пород, определении углерода в стали, определении аммиака в удобрениях, аминных групп в белковых веществах и в ряде других важных определений (см. 25). [c.31]

Прекрасное коррозионное поведение медьсодержащих и низколегированных сталей подтверждается результатами испытаний, проведенных ВМС США и А5ТМ. При 8-летних испытаниях, организованных ВМС США в Кристобале (Зона Панамского канала), скорости коррозии низколегированных сталей, определенные по потерям массы, составили от 18 до 23 мкм/год [13,17] (см. рис. 10). При 15,5-летних испытаниях в Кюр-Биче (Сев. Каролина, США) на стенде, расположенном в 250 м от средней отметки прилива, скорости коррозии низколегированных сталей не превыщали 8 мкм/год. [c.44]

Комплексы Сг(П1) с фосфорной и пирофосфорной кислотами имеют одинаковые спектрофотометрические характеристики ( шах = 440 и 640 нм) [414]. Предел обнаружения 0,04 мг1мл. Мешают определению N (11) и Со(П) при соотношении Сг Ме = = 0,2 1 и > 1 1 соответственно. Метод применяют при анализе хромовых руд, феррохрома, концентратов и сталей. Определение следовых количеств хрома проводят путем измерения оптической плотности раствора комплекса Сг(1П) с азид-ионом при 440 нм. Закон Бера справедлив в пределах 4—320 мкг мл. Окраску Си(П), Ре(1П), иО " устраняют введением ЭДТА [1040]. Для спектрофотометрического определения Сг(1П) используют комплексное соединение K г[Fe( N)gOH] [873]. [c.42]

Аналогично определяют трифосфат натрия в растворе для обезжиривания сталей. Определение ведут на фоне Nh5 1 при pH 3, используя реакцию образования труднорастворимой соли аммонийуранилфосфата. [c.61]

Это был первый случай синтетического получения природного соединения. Значение этой реакции вышло за рамки решения чисто химической проблемы. Синтез мочевины стал определенной вехой в развитии материалистического мировоззрения. Дело в том, что в тот период в естествознании господствовали виталистические представления (от лат. vis vitalis — жизненная сила), согласно которым природные вещества могут быть синтезированы только в живых организмах при участии некой жизненной силы . Синтез мочевины стал первым серьезным опровержением этих идеалистических взглядов. [c.290]

Температурная зависимость стойкости против ПК аустенитных сталей, определенная в растворе 10 % Fe la, аналитически описывается уравнением прямой линии в координатах КТП — содержание молибдена. Эта зависимость различна для сталей различной легированности [c.102]

Относительная хрупкость закаленной стали снижается постепенно после суточной обработки при 100° она составляет еще приблизительно 30% первоначальной. При повышении температуры до 200° хрупкость еще более снижается. Обработка при 200° в течение часа привела к тому, что относительная хрупкость отожженной стали снизилась с 52 до 12%, закаленной—с 49 до 27%. Пластические свойства стали с увеличением продолжительности термообработки возрастают. Через 24 часа относительная хрупкость как закаленной, так и отожженной стали составляла 10%. Результаты, полученные указанными авторами при изучении влияния толщины образцов на водородную хрупкость стали при цинковании в цианистых электролитах -при 20°, плотности тока 2 a/дм и толщине цинк 0 В0Г0 покрытия 25 ж/с, показаны на фиг. 59. При увеличении толщины образцов отожженной стали их хрупкость П0 ни-жается. Для закаленной стали определенной закономерности не наблюдалось. [c.86]

При этом нам принципиально достаточно знать временную зависимость изменения концентрации только продуктов реакции (в случае же, если все простые реакции являются обратимыми, то — зависимость любого реагента), чтобы определить систему (т. е. определить концентрации всех реагентов), так как мы можем ввести в рассмотренные необходимое число дополнительных условий за счет учета соответствующего числа ускорений продуктов реакции (первый, второй и т. д. временнь ]Х производных) для того, чтобы система стала определенной. [c.37]

Разрабатывал проблему получения литой стали путем сплавления металлургического лома и чугуна на поду пламенной печи. Предложил (1864) новый способ получения литой стали в регенеративных пламенных печах, названный мартеновским процессом. В основу этого способа был положен разработанный (1856) немецким инженером Ф. Сименсом принцип регенерации тепла продуктов горения, который Мартен применил для подогрева не только воздуха, но и газа, что позволило получить температуру, достаточную для выплавки стали. Взял (1867) патент на применение зеркального чугуна в целях обезуглероживания (процесс раскисления) и получения стали определенных свойств. [c.326]

Для автоматизации производства необходимы контроль нераз-рущающими методами и широкое использование современных физических методов экспрессного анализа результаты анализа должны быть оформлены в виде электрических сигналов. К числу таких физических методов относятся эмиссионный спектральный анализ с фотоэлектрической регистрацией (квантометры, в том числе для вакуумной области спектра), рентгенофлуоресцентный метод также с использованием соответствующих квантометров, автоматические методы определения углерода,серы,кислорода, водорода и азота в металлах и сплавах. В первую очередь решаются задачи автоматизации анализа в кислородно-конверторном производстве стали, которое получило большое развитие. Мы уже говорили в начале книги, что плавка в этом случае длится 15—25 мин, а по ходу ее нужно получать информацию о составе жидкой стали, например о содержании углерода. Эту задачу в значительной степени решают вакуумные квантометры, позволяюш.ие определять в числе прочих элементов углерод, серу, фосфор. При анализе простых сталей определение трех названных элементов составляет 60—707о всех определений. Другое направление внедрения прогрессивных аналитических методов — автоматизация электросталеплавильного производства. Конечно, автоматизированные методы анализа нужны и доменному, и мартеновскому, и коксохимическому производствам, и горнорудным предприятиям. [c.144]

В случае, если удается обезводородить сталь после гальванопокрытия путем прогрева либо длительного вылеживания (старения) при комнатной температуре, гальванические покрытия любыми металлами практически не влияют на механические свойства стали, определенные при простом одноосном растяжении статическими кратковременно действующими силами, т. е. эти покрытия не влияют на пределы прочности и текучести и на показатели пластичности. Однако большинство покрытий снижают усталостную прочность стали как в воздухе, так и особенно в коррозионных средах. [c.153]

Предложено много способов борьбы с сульфидным охрупчиванием сталей они включают как методы изменения состава и структуры сталей, так и обработку среды ингибиторами. Специальной термической обработкой и соответствующим подбором состава стали можно резко снизить наводороживание. Определенные результаты дают и методы поверхностной обработки металла (создание окисных, карбидных и нитридных слоев), которые препятствуют проникновению водорода в металл. Однако применение каждого метода в отдельности не решает полностью проблему. Коррозия и сульфидное охрупчивание сталей лучше всего исключаются при совместном применении сталей определенного состава, подвергнутых специальной термической обработке, и ингибиторов коррозии. В качестве ингибиторов сероводородной коррозии применяют амины жирного и ароматических рядов, а также азот- и серусодержащие соединения. Предложено также вводить аммиак с воздухом, которые переводят сероводород в полисульфиды аммония, [c.301]

ВАКУУМЙРОВАННАЯ СТАЛЬ (от лат. va uum — пустота) — сталь, улучшенная вакуумированием. Используется с 50-х гг. 20 в. Вакууми-рованными могут быть, нанр., конструкционная сталь, жаропрочная сталь, нержавеющая ст-аль, трансформаторная сталь, рельсовая сталь. В. с. отличается от обычной стали более высокими (в среднем на 10—15%) ударной вязкостью, относительным сужением и удлинением, содержит меньше газов (азота, водорода, кислорода) и неметаллических включений. Хорошо сваривается. При кристаллизации В. с. уменьшается газовая пористость и рыхлость. В процессе разливки устраняется возможность вторичного окисления стали, образования плен и заворотов, в процессе ковки и прокатки уменьшается количество поверхностных и внутренних трещин и рванин. Незначительное содержание водорода в В. с. уменьшает вероятность образования флокенов. В. с. подвергают такой же горячех мех. обработке давлением, как и нева-куумированные стали. Термическая обработка В. с. (за исключением отжига после ковки) не отличается от принятой для стали определенной марки. В. с. получают вакуумированием в печи, в ковше, при разливке. [c.167]

chem21.info

сталь - это... Что такое сталь?

сталь — сталь, и … Русский орфографический словарь

сталь — сталь/ … Морфемно-орфографический словарь

сталь — ковкий сплав железа с углеродом (до 2 %) и другими элементами. Материальная основа практически всех областей техники. Производство стали в мире составляет 90–95 % производства всех металлов. Древние мастера получали литую сталь, расплавляя мелкие … Энциклопедия техники

СТАЛЬ — жен., нем. уклад, углеродистое железо, получающее, при закалке, большую упругость и твердость. Выжигая из чугуна лишний углерод, получают сырую сталь, уклад; а перекаливая железо, наглухо укупоренное с углем, цементную сталь; ныне отливают также… … Толковый словарь Даля

сталь — сущ., ж., употр. сравн. часто Морфология: (нет) чего? стали, чему? стали, (вижу) что? сталь, чем? сталью, о чём? о стали 1. Сталью называют твёрдый ковкий металл серебристо серого цвета. Нержавеющая сталь. | Легированные, оцинкованные,… … Толковый словарь Дмитриева

СТАЛЬ — СТАЛЬ, сплавы ЖЕЛЕЗА с примесью УГЛЕРОДА. Исключительная прочность стали сделала ее чрезвычайно важным материалом в строительстве и производстве товаров. Наиболее распространенным видом является простая углеродная сталь, так как углерод является… … Научно-технический энциклопедический словарь

Сталь-2 — Тип пассажирский самолёт Разработчик Отдел опытного самолётостроения НИИ ГВФ … Википедия

СТАЛЬ — СТАЛЬ, стали (мн. спец.), жен. (нем. Stahl). Твердый серебристо белый металл, представляющий собою сплав железа (основа) с углеродом (до 1,7%) и другими примесями (металлами и металлоидами), вводимыми для нужных изменений качества. Мартеновская… … Толковый словарь Ушакова

сталь — и; ж. [нем. Stahl] Твёрдый ковкий металл серебристо серого цвета, сплав железа с углеродом и другими упрочняющими элементами. Нержавеющая с. Легированные стали. Производство, закалка стали. Марка, сорт, виды стали. С. для подшипников. С. кинжала … Энциклопедический словарь

СТАЛЬ — (нем. Stahl). Железо в соединении с углеродом. Словарь иностранных слов, вошедших в состав русского языка. Чудинов А.Н., 1910. СТАЛЬ (фр. stalle, от нем. stall стойло). 1) нумерованные, разгороженные места в театре. 2) разделенные места для… … Словарь иностранных слов русского языка

СТАЛЬ — (Steel) сплав железа с углеродом (углеродистая С.) при содержании углерода не более 1,5 %. Сталь волнистая. При содержании углерода не более 0,3 % С. называется мягкою. Углеродистая С. содержит в себе ряд неизбежных вредных примесей (фосфор, сера … Морской словарь

normative_reference_dictionary.academic.ru

Сталь определение азота - Справочник химика 21

Об определении азота в сталях см. также [31]. [c.93]Легирование титаном как способ повышения стойкости к МКК коррозионно-стойких сталей применяется давно [79]. Но до настоящего времени нет единого мнения о том, как определять необходимое для предотвращения МКК количество титана. В карбиде титана Т1С по массе титана в четыре раза больше, чем углерода. Казалось бы, что количество титана должно в четыре раза превышать количество углерода, которое необходимо связать для понижения его концентрации до безопасного уровня. Принимая эту безопасную концентрацию углерода, равной 0,02 %, необходимое для предотвращения МКК, количество титана обычно определяют по формуле % Т1 4 (% С — 0,02). Выше было показано, что 0,02 % С не безопасный предел для возникновения МКК. И на практике это соотношение не гарантировало создание иммунитета против МКК. Она наблюдалась в сталях типа 18-8 при Т1/С = 7,5 и даже 10—12 [40]. Правильнее определять количество титана по формуле % Л 5 (% С — 0,009). Но при таком определении необходимо учитывать, что далеко не весь титан расходуется на образование карбидов. Часть его образует прочные окислы и нитриды титана, в особенности в сталях легированных азотом. [c.53]

Стали углеродистые, легированные и высоколегированные. Методы определения азота [c.564]Репассивация питтинга возможна также вследствие снижения скорости анодного растворения. При росте питтинга на нержавеющих сталях, легированных Мо, 81, Не, V и др., в раствор, наряду с ионами основных компонентов, перейдут и ионы этих легирующих добавок в виде оксианионов МеО . По достижении определенной концентрации их в объеме питтинга оксианионы осаждаются на его поверхности, вытесняя хлор-ионы. Это приводит к прекращению растворения, т. е. к пассивации питтинга. У сталей, легированных азотом, возможно под-щелачивание раствора в питтинге в результате образования при растворении стали ионов аммония [72], а также возможно образование устойчивых комплексных соединений аммония с ионами металлов Р е2+, N1 +, Сг + и хлор-ионами [73]. Анодная кривая для питтинга в этих случаях будет соответствовать кривой 1 5 с потенциалом пт, лежащим значительно положительнее потенциала коррозии стали Ек. [c.92]

Об одновременном определении азота (821,6 нм), кислорода (777,2нм и водорода (656,3 нм) в сталях сообщается в работах Г14,15 Л. [c.77]

Прибор для определения азота и газе (рис. 51) состоит из следующих частей бюретки 1, емкостью 100 мл поглотительной пипетки 2 трубки для сжигания 3 (из кварца, фарфора или стали) . [c.79]

Прибор для определения азота в газе (рис. 62) состоит из следующих частей бюретки 7, емкостью 100 жл поглотительной пипетки 2 трубки для сжигания 5 (из кварца, фарфора или стали) электрической открывающейся печи 4 на 900—1000° поглотительной пипетки 5 термопары на 900—1000°, хромель—алюмель милливольтметра. [c.77]

Прибор для перегонки с водяным паром (см. рис. 4), применяемый для определения азота в стали, пригоден также и при анализе нефтяных продуктов. [c.124]

Предлагается метод определения азота в азотсодержащих органических соединениях с газохроматографическим окончанием анализа. Навеска анализируемого вещества (1 — 5 мг), помещенная в кварцевый стаканчик длиной 90 мм, диаметром 6—7мм, засыпается порошкообразной и зерненной окисью меди. Стаканчик с навеской и окислителем помещаются в трубку для сожжения (ТС) из нержавеющей стали длиной 160 мм, внутренним диаметром 10 мм. Окисление анализируемого вещества до N2, СО2 и Н2О осуществляется за счет кислорода окиси меди в замкнутом объеме в среде гелия при температуре 750—850° при использовании предварительного пиролитического разложения навески анализируемого вещества. Процесс окисления полностью завершается внутри стаканчика. Дополнительные зоны окисления отсутствуют. Необходимость восстановленной меди отпадает, так как функции ее выполняют продукты разложения органического вещества. Нагрев ТС производится с помощью трехсекционного электронагревателя. Секции включаются последовательно автоматически через заданные интервалы посредством реле времени. [c.210]

Методика определения азота [242] сходна с применяемой для анализа стали (см. гл. IV). Внутренним стандартом служит фон [c.157]

На основе проведенного обобщения данных, полученных при разработке методик определения азота в стали, хроме, ванадии, жди и никеле, предложены [c.55]

Глушко Ю, В., Шмелев Б. А, Усовершенствование кондуктометрического метода определения азота в стали.— Завод. лабор., 1966, 32, № 1, 14—16. [c.102]

При выполнении элементных анализов азотсодержащих веществ, как уже говорилось, химики, по предложению Гей-Люссака, стремились получать азот после сжигания в виде элементного азота. Гей-Люссак при исследованиях циана, разработал метод, основанный на определении отношения объемов, образовавшихся при сожжении углекислоты и азота. При этом отпадала необходимость знать навеску исходного вещества перед сожжением. Однако этот метод имел существенные недостатки. В 1833 г. Дюма предложил более точный метод прямого определения азота. В первоначальном приборе, построенном Дюма, применялась ртутная ванна и воздушный насос, что вносило некоторые неудобства при определении. В дальнейшем Дюма заменил воздух в трубке для сжигания углекислым газом, вместо ртути стал применять концентрированный раствор едкого кали. Метод Дюма в более совершенном виде применяется и поныне. [c.196]

ОПРЕДЕЛЕНИЕ АЗОТА В СТАЛИ И ВОДОРОДА В ТЕХНИЧЕСКОМ ТИТАНЕ И ЕГО СПЛАВАХ [c.190]

Работы по контролю газов в металлах и сплавах спектральным методом ведутся уже около десяти лет, и в данной области имеются некоторые успехи. В настоящее время можно считать решенной проблему определения водорода в титане и его сплавах. Несколько лет производятся также определения азота в стали. Имеются работы по определению кислорода в стали, титановых, молибденовых и других сплавах. [c.190]

Определение азота в стали и водорода в титане [c.191]

Для определения азота в стали нами изготовлены эталоны и была проведена работа по усовершенствованию методики определения азота. При изготовлении эталонов азот вводился в виде азотированного феррохрома. [c.193]

Метод определения азота — первый метод, разработанный для субмикроколичеств вещества [1]. В первоначальную методику были внесены некоторые изменения [2—4], но потребовалась еще такая модификация, которая позволила бы распространить этот метод на анализ многих других соединений. Далее, как показал опыт, стало возможным упростить некоторые из изменений, необходимых для специальных типов соединений. В методиках, описанных позднее, всегда использовалась стандартная температура разложения вещества, независимо от его природы. [c.33]Нагревание в атмосфере водорода использовали для определения нитридного азота (переводом его в аммиак) и серы (переводом ее в сероводород). Нитриды железа и марганца количественно взаимодействуют с водородом при 800 и 500 С соответственно, нитриды алюминия, бора, хрома, кремния, натрия, тантала, титана и ванадия или не взаимодействуют совсем или взаимодействуют в незначительной степени. Различия в реакционной способности можно использовать для идентификации так называемого летучего и нелетучего азота в сталях летучий азот включает свободный азот и азот, связанный с железом и марганцем. По одному методу пробы нитрида железа и марганца нагревают в токе водорода при 500—750 °С [6,16—6,18]. Другой метод дает возможность определить нитрид кремния в стали стружку смешивают с гидроксидом и карбонатом натрия и нагревают до "950 С [c.278]

Скотников С.А..Утлинский Г.Г. Спектральный метод определения азота при исследовании насыщения аустенитной стали под дугой. - Заводская лаборатория. 1969,т.ХХХУ,Ш1,0.1346-1347. [c.79]

Для автоматизации производства необходимы контроль нераз-рущающими методами и широкое использование современных физических методов экспрессного анализа результаты анализа должны быть оформлены в виде электрических сигналов. К числу таких физических методов относятся эмиссионный спектральный анализ с фотоэлектрической регистрацией (квантометры, в том числе для вакуумной области спектра), рентгенофлуоресцентный метод также с использованием соответствующих квантометров, автоматические методы определения углерода,серы,кислорода, водорода и азота в металлах и сплавах. В первую очередь решаются задачи автоматизации анализа в кислородно-конверторном производстве стали, которое получило большое развитие. Мы уже говорили в начале книги, что плавка в этом случае длится 15—25 мин, а по ходу ее нужно получать информацию о составе жидкой стали, например о содержании углерода. Эту задачу в значительной степени решают вакуумные квантометры, позволяюш.ие определять в числе прочих элементов углерод, серу, фосфор. При анализе простых сталей определение трех названных элементов составляет 60—707о всех определений. Другое направление внедрения прогрессивных аналитических методов — автоматизация электросталеплавильного производства. Конечно, автоматизированные методы анализа нужны и доменному, и мартеновскому, и коксохимическому производствам, и горнорудным предприятиям. [c.144]

Искомую составную часть взвешивают в другой форме чем та, в которой желательно выразить результат проведенного определения, например определение фосфора заканчивают взвешиванием прокаленного осадка Mg2P207 или, определяя кремний в стали, заканчивают определение также взвешиванием 5102, как при анализе минерала, но результат здесь должен быть выражен в виде процентного содержания элемента (31). Иногда взвешиваемое вещество совсем не содержит того элемента, который определяют. Так, при определении азота в соли аммония иногда осаждают аммоний в виде (КН4)зР1С15, прокаливанием этого соединения выделяют платину, которую и взвешивают. По массе платины рассчитывают процентное содержание азота в анализируемой соли. [c.460]

Предложено много способов борьбы с сульфидным охрупчиванием сталей они включают как методы изменения состава и структуры сталей, так и обработку среды ингибиторами. Специальной термической обработкой и соответствующим подбором состава стали можно резко снизить наводороживание. Определенные результаты дают и методы поверхностной обработки металла (создание окисных, карбидных и нитридных слоев), которые препятствуют проникновению водорода в металл. Однако применение каждого метода в отдельности не решает полностью проблему. Коррозия и сульфидное охрупчивание сталей лучше всего исключаются при совместном применении сталей определенного состава, подвергнутых специальной термической обработке, и ингибиторов коррозии. В качестве ингибиторов сероводородной коррозии применяют амины жирного и ароматических рядов, а также азот- и серусодержащие соединения. Предложено также вводить аммиак с воздухом, которые переводят сероводород в полисульфиды аммония, [c.301]

ВАКУУМЙРОВАННАЯ СТАЛЬ (от лат. va uum — пустота) — сталь, улучшенная вакуумированием. Используется с 50-х гг. 20 в. Вакууми-рованными могут быть, нанр., конструкционная сталь, жаропрочная сталь, нержавеющая ст-аль, трансформаторная сталь, рельсовая сталь. В. с. отличается от обычной стали более высокими (в среднем на 10—15%) ударной вязкостью, относительным сужением и удлинением, содержит меньше газов (азота, водорода, кислорода) и неметаллических включений. Хорошо сваривается. При кристаллизации В. с. уменьшается газовая пористость и рыхлость. В процессе разливки устраняется возможность вторичного окисления стали, образования плен и заворотов, в процессе ковки и прокатки уменьшается количество поверхностных и внутренних трещин и рванин. Незначительное содержание водорода в В. с. уменьшает вероятность образования флокенов. В. с. подвергают такой же горячех мех. обработке давлением, как и нева-куумированные стали. Термическая обработка В. с. (за исключением отжига после ковки) не отличается от принятой для стали определенной марки. В. с. получают вакуумированием в печи, в ковше, при разливке. [c.167]

Объектами исследования служили стали 3, хром, титан, ванадий. медь и никель технической чистоты. Результаты фотометрирования спектров этих металлов показали, что наибольшую чувствительность определения азота можно получить при С = = 300—400 мкф и L = 5—10 мкгн я специально подобранных для каждого объекта остальных условиях анализа (та1бл. 1). [c.55]

Хотя энергию возбуждения можно увеличить, применяя другие способы возбуждения с более высокой мощностью, количество испаривщегося материала при этом уменьшается. Результатам определения азота и водорода в мощном импульсном разряде [4,5] присущи низкая воспроизводимость и систематические погрешности. Кислород (10 %) в сталях [6] определяли по линии О 7772 А с погрешностью 10% в потоке азота, используя низковольтный высокочастотный импульсный источник излучения (С= = 1200 мкФ, I = 50 мкГ). Подобным способом определяли также кислород в меди и водород в никеле [7]. Содержание газов в сталях устанавливали быстрым спектрометрическим методом [c.180]

Мандельштам С. Л, и Фалькова О. Б. Определение азота в стали спектральным методом. Зав, лаб., 1950, 16, № 4, с. 430—438. 4737 Манжурнет В. В. Количественное определение модификации сернокислого кальция в гипсовых строительных вяжущих веществах. Тр. Киевск. технол. ин-та силикатов, 1949, 2, с. 54—65. Библ. 11 пазв. [c.185]

Из русских исследователей определением азота в чугуне и стали занимался проф. Н. П. Чижевский. Обзор и сравнительную оценку существующих методов дали Г. Я. Вейнберг и С. Прошутинский. Там же приведена литература вопроса. Д. М.]. [c.205]

При определении азота в феррохроме, нержавеющей и жароупорной стали М. Johnson растворяет навеску в соляной кислоте (1 1), фильтрует остаток через тигель Г у ч а и промывает. Легко растворимая часть азота находится в фильтрате, где ее определяют обычным способом. Нерастворимую часть навески, находящуюся в тигле Гуча, нагревают с р мл концентрированной серной кислоты и 10 мл 60%-ной хлорной кислоты, охлаждают, разбавляют 100 мл воды и отгоняют образовавшийся аммиак после прибавления 60 мл 50%-ного едкого натра. [c.205]

Разработана методика определения азота после перевода его в пиролитической печи в аммиак в токе увлажненного водорода при 800 °С над гранулированным никелем. Продукты пиролиза пропускают при 430 °С через скруббер с СаО, в котором происходит поглощение кислых га.эов. После скруббера газы пропускают через раствор электролита кулонометрической ячейки. Поглощенный в ячейке аммиак титруют электрогенерированными ионами Н+ [394]. Реакция превращения азота в аммиак (метод Кьельдаля) с последующим его титрованием электрогенерированными Н+ или ОН- используют для определения N2 в сталях и металлическом титане [389], петролейном эфире [390], воде [396] и различных природных соединениях [396, 397]. В работе [393] растворы аммонийных солей, образующихся после разложения пробы, пропускают через колонку, заполненную катионообменной смолой в Н-форме, и кулонометрически титруют выделяющиеся кислоты электрогенерированными ОН -ионами. Конечную точку титрования устанавливают по переходу окраски метилового красного или фенолфталеина. [c.71]

Определение азота в образцах различных сталей методами вакуум-плавлевия и Ледебура — Чижевского [c.165]

Необходимо также отметить, что нри определении азота в металлах существенное влияние на результаты анализа оказывает поступление газа из противоэлектрода. Свежезачищен-ный медный или вольфрамовый пруток, безусловно, содержит некоторое количество азота, которое может внести ошибку в результаты определения. Эта ошибка различна для разных случаев, но обычно весьма значительна. На фотографиях спектров медных и вольфрамовых пар электродов линии азота имеют значительную интенсивность, которая при повторных экспозициях на уже обыскренные электроды быстро спадает (рис. 2). Следовательно, обыскривание противоэлектродов перед экспонированием образцов является необходимым приемом анализа. Однако следует подчеркнуть, что поступление азота из противоэлектрода во время горения искры с парой медных электродов не может быть механически перенесено на поступление азота из медного противоэлектрода при анализе. При сравнении хода концентрационной зависимости с обожженными и необожженными противоэлектродами выяснилось, что для сталей с присадкой хрома сильного загрязнения азотом противоэлектрода не наблюдается. И все же влияние необожженного противоэлектрода сказывается. Отдельные графики сохраняют свой прямолинейный ход, в то время как многие дают увеличение интенсивности линии азота в образцах с содержанием азота —0,01%. Влияние противоэлектрода усиливается с увеличением глубины его зачистки. При малой глубине (ручной полировке личным напильником), по-видимому, сохраняется эффект отжига предыдущим обыскриванием, и добавка весьма мала. Сравнительный ход графика с отожженным и не-отожженным медным противоэлектродом приведен на рис. 3 График построен на основании усреднения девяти графиков полученных с неотожженным противоэлектродом, имевших существенный разброс, и шести графиков с отожженным противоэлектродом. Таким образом, для получения надежных [c.283]

Точкой Кюри можно также воспользоваться и для изученк сплавов. Само собой разумеется, что ее можно применить дл обнаружения включений цементита способом, предложении в предыдущем разделе, е-фаза системы железо — азот дает своеобразную зависимость точки Кюри от состава (фиг. 66) [42], которой можно воспользоваться для количественного определения азота в стали. Фор-рер[43] предпринял более фундаментальное исследование структуры сплавов, исходя из зависимости точки Кюри от состава. Он нашел, что точка Кюри является функцией от [c.260]

Как сказано выше, методы вначале применялись для определения аммонийного азота. Позже стали объединять эти методы с определением азота по Кьельдалю. Азот, содержащийся во многих органических соединениях, переводится в ЫН4 -ион нагреванием с концентрированной серной кислотой в присутствии катализаторов. Затем прибавляется щелочь и отгоняется аммиак, что позволяет отделить его от окрашенных продуктов, образующихся при нагревании органических соединений с серной кислотой. Некоторые дополнительные операции позволяют перевести в аммонийную форму даже азот нитросоединений для этой цели их предварительно восстанавливают металлическим цинком или иодистово-дородной кислотой. [c.12]

С помощью приведенного метода удается быстро разложить органические соединения, но иногда окисление протекает неполно. Погрешность определения азота по методу Охаши несколько больше погрешности классического метода Дюма. Вероятно, поэтому метод с применением иодата не стал рутинным в органическом элементном микроанализе. Иодат хможно добавлять к другим окислителям, например к смеси хлорной и азотной кислот, для ускорения разрушения органических соединений, но на практике это используется редко [5.1381 ]. [c.228]

Из множества предложенных реагентов следует отметить лишь некоторые PbgOi используют для разложения карбида кремния 5.1942] и при определении азота в сталях и других материалах [5.1943], РЬОо—для окисления сплавов железа 5.1944], углерода и карбидов в шлаках, содержащих карбид кремния, а также углерода в карбидах 5.1945] VgOg используют при определении серы в металлах 5.1946, 5.1947], горных породах 5.1948] и иОз 5.1949]. Нитриды кремния, алюминия и других элементов, которые полностью не разлагаются по методу Кьельдаля, могут быть переведены в оксиды и элементный азот нагреванием со смесью РЬО + РЬОо + РЬСг04 (1 1 1) при 1100 "С 5.1950]. При добавлении 13% В.,Оз температура плавления смеси умень- [c.273]

chem21.info

Сталь, определение ванадия - Справочник химика 21

Пример 1. При определении ванадия по методу добавок навеску стали 0,5036 г перевели в раствор и его объем довели до 50,0 мл. В две мерные колбы на 50 мл отобрали аликвоты раствора по [c.140]При определении ванадия методом добавок навеску стали а растворили, объем раствора довели до [c.145]

Для построения калибровочного графика при определении ванадия были взяты стандартные образцы стали СО, содержащие следующие количества ванадия 1 — 0,15 II—0,33 111—0,58 IV —0,72%. [c.64]

Большое значение в современной технике имеют легированные стали. Они содержат так называемые легирующие элементы, к которым относятся хром, никель, молибден, ванадий, вольфрам, марганец, медь, кремний и др. Легирующие элементы добавляются для придания стали определенных свойств. Так, х р о м о н и к е л е- [c.264]Химические реакции между элементами, растворенными в твердой стали используют для улучшения ряда ее эксплуатационных свойств. Для этого, в частности, применяют различные методы термической обработки, основанные на выделении из твердых растворов химических соединений в виде избыточных фаз. Так, выделение карбидных, карбо-нитридных и подобных фаз в стали в виде мелкодисперсных частиц повышает ее твердость. Например, в стали легированной ванадием при определенных концентрациях и температурах происходит выделение карбида V V + -f =V .. [c.157]

Сталь углеродистая и чугун нелегированный. Методы определения ванадия [c.562]

Стали легированные и высоколегированные. Методы определения ванадия [c.563]

Определение ванадия в рудах, сталях и сплавах [33]. При pH [c.124]

Окончание титрования устанавливается по устойчивому порозовению титруемого раствора. Принцип метода положен в основу определений ванадия в стали [296]. Титр раствора метилового оранжевого находят по стандартному раствору метаванадата аммония. Метиловый оранжевый можно заменить другими азокрасителями. [c.133]

Ниже приводится классический ход определения ванадия солью Мора в стали и в рудах. [c.181]

Определению ванадия при помощи алюминона мешают железо и хром, обычные спутники ванадия в сталях. Для определения [c.57]

Экстракция железа и молибдена эфиром из холодного разбавленного солянокислого раствора (стр. 161) для отделения от ванадия применяется главным образом при анализе феррованадия и специальных сталей. Соединения ванадия (V) заметно растворимы в эфире. Растворимость со- динений ванадия (IV) значительно ниже, ею можно пренебречь при определении нескольких миллиграммов ванадия . [c.512]

Определение ванадия в специальных сталях и чугунах [c.520]

В работах [336, 337] описывается определение ванадия в высоколегированных сталях. Поскольку при коротком облучении тепловыми нейтронами все компоненты стали, кроме V и Мп, активируются очень слабо, то можно их определять инструментальным методом. Для анализа берут [c.257]

На основе проведенного обобщения данных, полученных при разработке методик определения азота в стали, хроме, ванадии, жди и никеле, предложены [c.55]

РАБОТА 11, ОПРЕДЕЛЕНИЕ ВАНАДИЯ, ВОЛЬФРАМА, МОЛИБДЕНА, НИКЕЛЯ И ДРУГИХ ЭЛЕМЕНТОВ В КОНСТРУКЦИОННЫХ СТАЛЯХ ПО КОМПЛЕКТАМ ЭТАЛОНОВ [c.70]

При анализе высокосортных сталей определению ванадия в большинстве случаев должно предшествовать отделение хрома. Для этого Roes h и W е г Z применяют предложенный Е. Deis s om способ отделения посредством восстановительной плавки, причем, однако, они заменяют углекислый натрий едким натром. Этим устраняется неприятная работа с паяльной горелкой, так как для сплавления с едким натром достаточно простой газовой горелки. Во время сплавления оказалось необходимым пропускать вместо светильного газа водород со светильным газом попадает много серы, которая потом мешает при титровании серноватистокислым натрием. В качестве окислителя берут надсернокислый аммоний, который не образует солей надванадиевой кислоты и избыток которого заведомо разрушается при длительном кипячении. [c.165]

Качественные, илн легированные, стали (лат. ligare — связывать, соединять) содержат в виде добавок ( присадок ) один или несколько металлов, придающих стали повышенную техническую характеристику. В качестве легирующих присадок служат металлы Ni, Сг, W, Мо, V, Мп и др. Каждый из металлов оказывает на свойства стали определенное влияние. Например, марганец повышает твердость, хром и никель — твердость, стойкость против коррозии (хромо-никелевая нержавеющая сталь), ванадий — мелкозернистость, вязкость и т. д. [c.547]

Пример 5. При определении ванадия по метод)" добавок навеску стали 0,5036г перевели в раствор, и его объем довели до 50,0 мл в одну из них добавили стандартный раствор, содержащий 0,003 г V, затем в обе колбы -перекись водорода. Растворы в колбах довели до метки, профотометрировали и получили Вх= 0,20 и Ох+сг=0,48. Рассчитать процентное содержание ванадия в стали. [c.19]

Ди1карбоксидифениламин, названный, нами вана-докс , впервые синтезирован Ульманом [II. Ванадокс является селективным фотометрическим реактивом для определения ванадия (V) в сильнокислых средах и может быть применен при анализе сложнолегированных сталей и титано-магнетитовых руд [2]. [c.63]

Путем применения жидких амальгам кадмия и висмута удалось разработать дифференциальный титриметрический метод определения ванадия, и молибдена в железе и сталях титроваии-ем перманганатом калия и ванадатом аммония [1289]. [c.185]

Описанные выше реагенты применяют для определения ванадия в рудах [33, 855], сталях [33, 389, 455], феррованадии [8551, глауконите (0,013%) [464], железе [899], медных рудах [703], жаропрочных сплавах на железной (0,17—0,71%) и никелевой (0,06—0,49%) основах [364], Т1С14 [335, 3531, титане (п-10 %) [352], урановых > сплавах (0,025—0,1%) [288], нефти [883, 912]. [c.123]

Для определения ванадия в сталях и сплавах навеску 0,2—0,5 г прн содержании ванадия 0,005—0,5% или 0,1 г при его содержании 0,5— 2% помещают в стакан емкостью 100 мл и растворяют в 10 мл h3SO4 (1 4) при умеренном нагревании. По окончании растворения разрушают карбиды азотной кислотой и кипятят до удаления окислов азота. Раствор разбавляют водой до 25— 50 мл, окисляют ванадий до V(V) 2%-ным раствором КМПО4, переносят в колбу емкостью 100 мл и разбавляют водой до метки. В аликвотной части определяют ванадий, как описано выше. [c.124]

Определение ванадия в стали [397]. Метод основан на образовании смешанолигандного соединения ванадия с ПАР и Н2О2. Железо предварительно отделяют в форме Ре(ОН)з, от остальных катионов ванадий отделяют пропусканием раствора через катионообменник КУ-2. При определении 0,06% ванадия стандартное отклонение (3,0—7,9). 10- %. [c.124]

Титрование солью Мора при потенциале +1,0 s было предложено И. П. Алимариным и Т. К. Кузнецовым и вслед за ними Г. А. Бутенко и Г. Е. Беклешовой для определения ванадия, хрома и марганца в легированных сталях. Одновременно аналогичный метод предложен за рубежом для определения ванадия и хрома также в сталях и нефтяных продуктах. Метод апробирован лабораторией Днепропетровского металлургического завода Затем вышла работа И. П. Алимарина и Б. И. Фрид по приложению этого же метода к микроопределению ванадия и хрома (а также железа) в минералах, рудах и горных породах. На этом же принципе основан предложенный Е. Г. Кондрахиной и др. амперометрический вариант определения железа (II) по А. В. Шейну [c.180]

За последние годы предложено несколько вариантов этого метода для определения ванадия в различных объектах в металлическом ванадии, в хромитев урансодержащих веществах по-прежнему много внимания уделяется этому методу при анализе легированных сталей причем особенно для одновременного определения нескольких компонентов — ванадия, хрома и марганца Предложен этот метод и для определения ванадия и хрома в силико-алюминиевых катализаторах крекинга нефти, причем вместо обычного в таких случаях селективного окисления хрома пользуются восстановлением его до трехвалентного при помощи азида натрия хром (III) не мешает титрованию ванадия солью Мора. Можно селективно определять ванадий и железо при совместном их присутствии в растворе сперва титруют ванадий солью Мора, затем — общее содержание железа аскорбиновой кислотой. Из общего содержания железа вычитают то количество железа, которое было израсходовано (в виде соли Мора) на титрование ванадия [c.181]

Определение хрома при помощи железа (II) описано также в разделах Железо , Ванадий , Марганец , поскольку его можно определять из одной навески вместе с названными элементами. В последнее время предложено несколько видоизменений основного метода. Так, например, Хайэтт й Кобетц определяя ванадий и хром в силико-алюминиевых катализаторах крекинга, титруют сумму ванадия и хрома (оба элемента — в состоянии высшей валентности), а для определения ванадия восстанавливают хром (VI) до хрома (III) азидом натрия. А. И. Филенко пользуется методом с двумя электродами, применяя систему из одного неподвижного и одного вращающегося электрода, и определяет ванадий, хром и марганец из одной навески легированной стали. Эппль и Циттель заменяют платиновый индикаторный электрод графитовым (пиролитическим) и титруют при +1,0 в (Нас. КЭ) среда, как и в других случаях, — сернокислая, но авторы этой работы считают необходимым продувать раствор аргоном. По нашему мнению, это излишне, так как растворенный кислород при процессе анодного окисления железа (II) мешать не может, тем более на графитовом электроде. [c.341]

Красные комплексы цинка и кадмия с ПАН экстрагируют хлороформом. Экстракт обрабатывают диэтилдитиокарбаминатом натрия при этом комплекс цинка остается без изменений, тогда как комплекс кадмия разрушается с образованием дитпокарбаминатно-го комплекса желтого цвета. На этом основан метод определения цинка и кадмия при их совместном присутствии. Метод применен для фотометрического определения цинка и кадмия в никеле [246]. Максимум светопоглощения комплекса индия с ПАН в хлороформе находится при 530 и 560 ммк, аналогичный комплекс железа (П1) имеет максимум при 525 и 775 ммк. Комплекс индия при 775 ммк совсем не поглощает, что позволяет одновременно определять индий и железо. Эти данные использованы для разработки метода определения индия в цинковых хвостах [247]. Экстракционно-фотометрический способ определения кобальта с помощью ПАН применен при анализе окиси тория [248], для определения ванадия в сталях [249] и урана в присутствии других элементов [250]. [c.247]

Фосфоровольфраматный метод был применен к определению ванадия в сталях и чугунах [c.517]

На окисление индикатора расходуется около 0,05 мл 0,1 н. раствора К2СГ2О7. Ниже приводим ход анализа нри определении ванадия в шлаках и специальных сталях. [c.520]

Технеций, по своим химическим свойствам близкий к рений, может быть отделен от молибдена по методу Мелоха и Пресса [37, 47 ]. Аттебери и Бойд [8] предложили метод разделения рения и технеция, основанный на элюировании сульфатом аммония и тиоцианатом аммония. Подробно изучалось также разделение пертехнетата и неррената элюированием перхлоратными растворами [96 ]. Это разделение лучше проводить с использованием смешанных растворителей — нанример, водно-этанольных смесей [85]. В литературе описаны также отделения молибдата от вольфрамата [18, 48] и перманганата [75], не представляющие, однако, большого интереса для аналитика. С.ледует отметить, что в кислой среде (pH хромат-ионы поглощаются количественно. Это обстоятельство может быть использовано для упрощения определения ванадия в рудах и сталях [117]. [c.353]

Отделение металлов, образующих кислородные анионы, от других металлов выполняется весьма просто. Для этой цели могут применяться как катиониты, так и аниониты — например в С1-форме. Здесь используется тот же принцип, что и при отделении мешающих ионов противоположного знака. Примером применения анионообменных методов может служить отделение хромат-ионов от алюминия [30], железа [ИЗ], кобальта [39] и титана [98]. Аналогичные методы применяли Т. А. Белявская и Е. П. Шкробот [14] для отделения хрома (VI) от хрома (III) (см. также [119]), а Ю. В. Морачевский и М. Н. Гордеева [78] — для отделения молибдена от кальция, алюминия и железа. Известен метод определения ванадия, хрома и молибдена в сталях [36], основанный на том, что железо не поглощается анионитами из ацетатного буферного раствора (pH 2,5—3,0), к которому, во избежание осаждения железа, добавлен маннитол. Ванадий элюируют 0,6М NaOH, хром — ЪМ НС1 и, наконец, молибден — iM H l. [c.353]

Использование пламени закись азота — ацетилен сделало возможным определение других металлов, которые входят в состав сталей. Капачо-Дельгадо и Маннинг [154] определяли ванадий в стали и не обнаружили никаких помех от других металлов. При определении ванадия в диапазоне концентраций 0,02—0,05% наблюдалось хорошее совпадение результатов со стандартными значениями NBS. Маколиф [322] определял кремкий в различных типах сталей и чугуне, используя сталь одного типа в качестве эталона. По-видимому, помехи отсутствовали. Титан, цирконий и вольфрам также могут быть определены в пламени закись азота — ацетилен. [c.177]

Метод А. П. Виноградова [293] был предложен сначала для определения ванадия а золе морской фауны, в частности в ас-цидиях из Черного моря. Этот метод более чувствителен, чем метод с перекисью водорода (пределы фотоколориметрического определения 1,1—45,0 мкг мл при толщине слоя жидкости 1 см). Впоследствии этот метод был применен для определения ванадия в горных породах, рудах и в стали [295]. Существует также вариант этого метода, а именно фосфорновольфрамованадиевый комплекс восстанавливается хлористым оловом, причем образуется расно-фиолетовая окраска, которую и колориметрируют. Этот метод был предложен А. Л. Давыдовым м 3. М. Вайсберг в 1940 г. и затем несколько видоизменен А. А. Тихоновой н другими в приложении к разным объектам [296, 297]. [c.128]

Определение ванадия в стали и чугунах производится обычно объемным методом, основанным на восстановлении ванадия солью Мора. Возможно прямое титрование ванадия солью Мора или добавлением избытка соли Мора с последующим окислением избыточного двухвалентного железа персульфатом аммония (персульфат аммония окисляет на холоду только железо, но не ванадий) и титрованием восстановленного ванадия перманганатом. Эти методы дают очень хорошие результаты. А. М. Дымов [226] в качестве стандартного метода для определения ванадия в чугунах и сталях приводит метод прямого титрования пятивалентного ванадия солью Мора с индикатором — фенилантрани ловой кислотой или потенциометрически. Потенциометрический метод с применением соли Мора рекомендуется и другими исследователями [301, 302]. [c.129]

Еще удобнее в практическом отношении и значительно чувствительнее амперометричеокий вариант индикации конечной точки при титровании пятивалентного ванадия солью Мора. Этот метод был предложен Г. А. Бутенко и Г. Е. Беклешовой [303] для определения ванадия в стали, а также И. П. Алимари-ным, Т. К. Кузнецовым и Б. И. Фрид [304, 305] для определения ванадия в феррохроме и рудах. Титрование ведется на платиновом вращающемся электроде при потенциале +1,0 в с использованием диффузионного тока окисления двухвалентного железа, которым титруется пятивалентный ванадий. Метод очень прост и быстр, результаты отличаются высокой точностью, в связи с чем этот метод уже получил распространение -в заводских лабораториях [306]. Амперометрический метод применяется также при определении закиси железа по методу А. В. Шейна для титрования избытка пятиокиси ванадия (солью Мора) или восстановленного ванадия (перманганатом) [307]. Амперометри-чеокое определение ванадия солью Мора хорошо идет также при применении двух индикаторных электродов [308] этот же метод предложен для последовательного титрования пяти- и четырехвалентного ванадия при одновременном их присутствии в растворе пятивалентный ванадий титруют солью Мора, затем в этом же растворе титруют четырехвалентный ванадий перманганатом [309]. Некоторые другие варианты амперометрического определения ванадия приводятся в монографии [273], а также в сборнике [292]. [c.129]

Работа 9. Определение алюминия, молибдена и других элементов в стали марки 38 ХМЮА по X комплекту СО. Работа 10. Определение марганца, кремния, хрома и никеля в хромомарганцовистой стали по 21-а комплекту СО. Работа 1. Определение ванадия, вольфрама, молибдена, никеля и других элементов в конструкционных сталях по комплектам эталонов 28, 28-а или 29......... [c.135]

Гаухман М. С., Ганзбург Г. М. и Элькен-бард Ц. А. Определение ванадия в сталях методом фотоколориметрического титрования. Науч. зап. (Днепропетр. ун-та), [c.143]

Гаухман М. С., Резник Б. Э. и Ганзбург Г. М. Фотоколориметрическое титрование в анализе легированных сталей. [Определение марганца, хрома и ванадия]. Зав. лаб., [c.143]

chem21.info

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)